Хромирование электролитическое: Электролитическое хромирование

alexxlab | 20.10.1991 | 0 | Разное

Электролитическое хромирование

Электролитическое хромирование применяют для восстановления размеров изношенных поверхностей деталей и получения декоративных, коррозионностойких и износостойких покрытий. Электролитический хром обладает высокой коррозионной стойкостью, низким коэффициентом трения, высокой твердостью, жаростойкостью, высоким пределом текучести. При тщательной подготовке поверхности прочность сцепления хрома со сталью, чугуном, медью и латунью достигает при сдвиге 300 МПа. Однако стали с высоким содержанием вольфрама и кобальта, а также высокоуглеродистые стали и высококремнистые чугуны хромировать нельзя из-за низкой прочности сцепления. Прочность сцепления резко снижается с увеличением толщины покрытия, в связи с ростом остаточных напряжений. При увеличении толщины от 0,1 до 0,5 мм предел прочности покрытия уменьшается в 2-3 раза.

После хромирования

снижается также усталостная прочность

деталей из-за значительных остаточных

напряжений в покрытии.

Различают следующие виды износостойкого хрома: гладкий по накатке и пористый. Гладкий хром следует применять в условиях достаточной смазки при небольших скоростях скольжения. Пористый хром имеет хорошую износостойкость в условиях граничного трения, так как смазка, находящаяся в порах покрытия, препятствует развитию процессов схватывания. Пористый хром по сравнению с гладким прирабатывается значительно легче. В промышленности применяют как гладкие, так и пористые хромовые покрытия.

Электрохимическое

осаждение хрома отличается от других

процессов как по составу электролита,

так и по условиям протекания процесса.

На процесс осаждения

хрома большое влияние оказывает

соотношение между концентрациями

хромового ангидрида и серной кислоты,

которое должно находиться в пределах

90-120; при этом выход хрома по току

наибольший. Концентрацию хромового

ангидрида в электролите можно изменять

в довольно широких пределах. Однако с

ее увеличением при прочих равных условиях

выход по току падает. Поэтому на практике

получили распространение горячие

электролиты с концентрацией СrО

Составы электролитов приведены в табл. 10.3.

Таблица 10.3

Электролиты для хромирования

Концентрация электролита (СrО3) | Состав электролита, г/л | Назначение | ||

СrО3 | H2SО4 | |||

Низкая Средняя Высокая | 150 200-250 300-400 | 1,5 2,0-2,5 3,0-4,0 | Для повышения износостойкости Для повышения износостойкости и защитно-декоративных целей Для защитно-декоративных целей | |

При хромировании

применяют нерастворимые аноды из свинца

или сплава свинца с сурьмой.

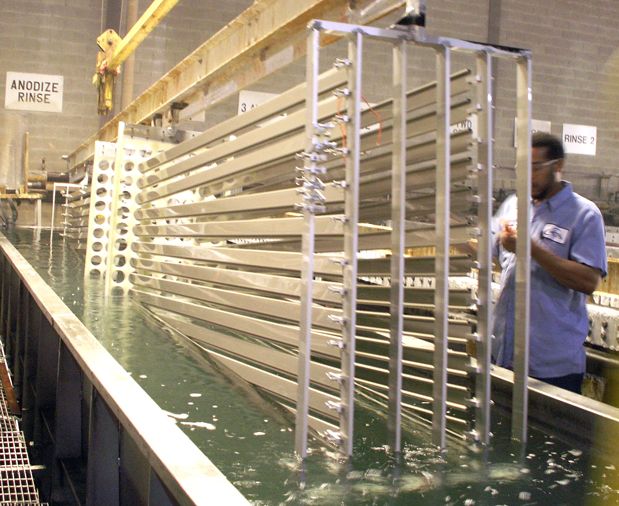

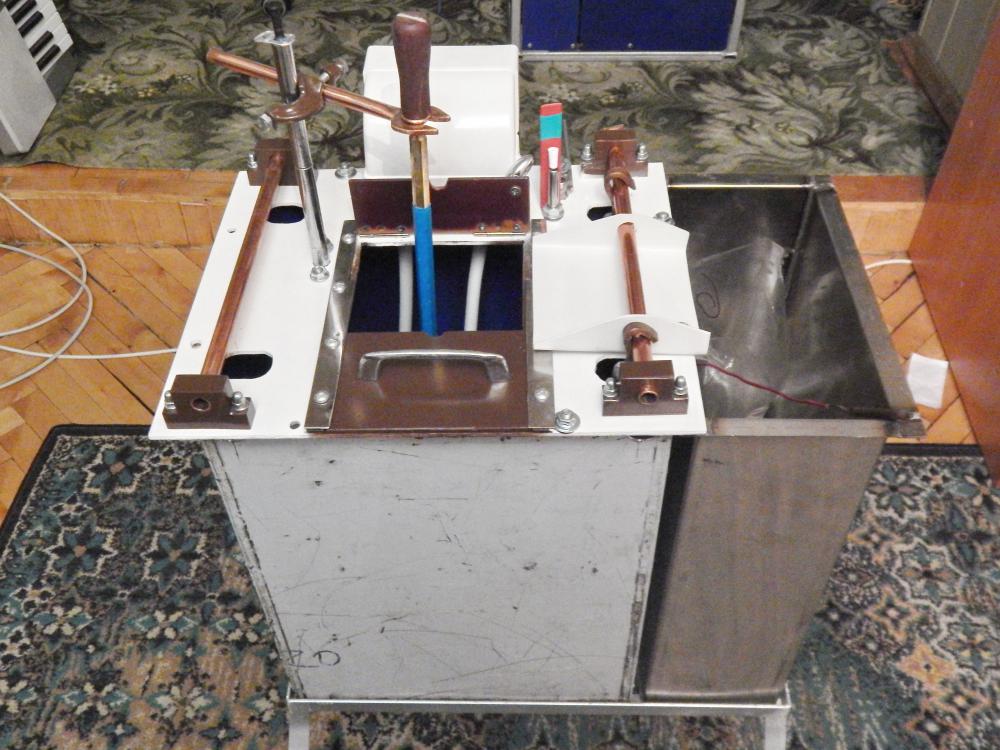

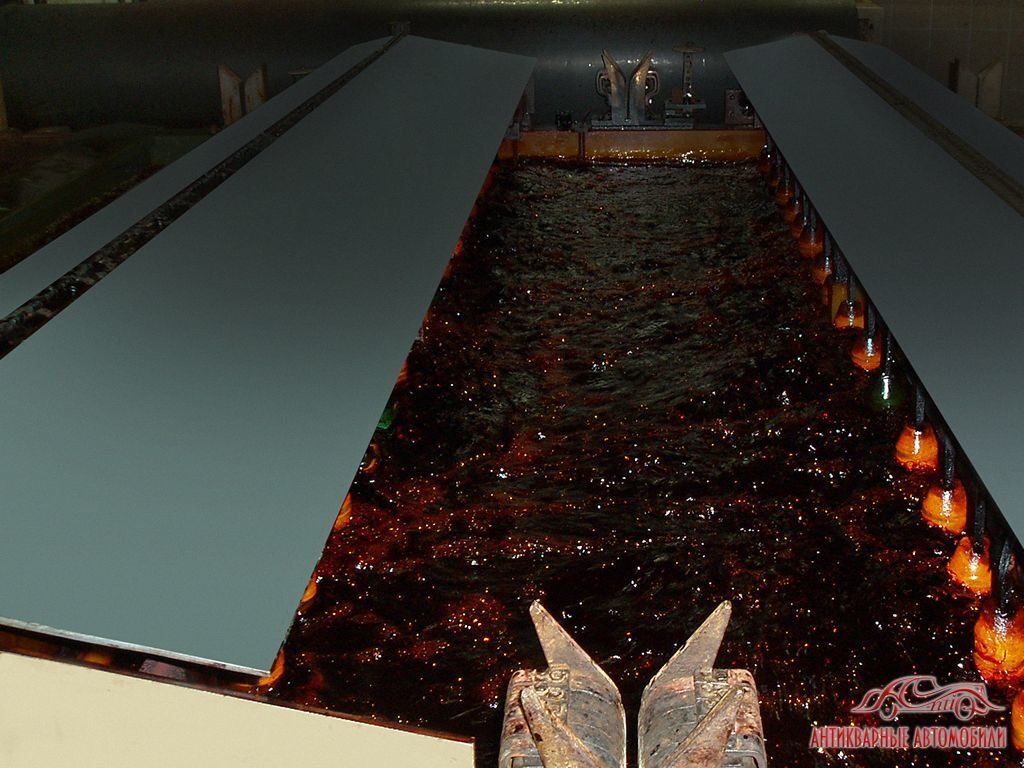

Ванны для хромирования

изготовляют из листового железа и

облицовывают внутри сплавом свинца с

5-6 % сурьмы или керамическими плитками.

Зазор между хромируемыми деталями и

анодом должен быть не менее 30 мм, а между

деталью, дном и зеркалом ванны – не менее

50 мм. Электролиты с меньшей концентрацией

СrО3 позволяют получить более высокую

твердость хромового покрытия и больший

выход по току, однако подобные электролиты

необходимо чаще корректировать в

процессе электролиза и применять большее

напряжение. Физико-механические свойства

хромового покрытия зависят от режима

хромирования и толщины покрытия. Условно

хромовые покрытия разделяют на три

вида: молочные, блестящие и матовые.

Блестящие покрытия отличаются высокой

твердостью, достаточно высокой

износостойкостью и хрупкостью, имеют

на поверхности мелкую сетку трещин.

Молочные осадки наиболее мягкие и

вязкие, без трещин, по сравнению с

блестящими обладают большей

износостойкостью. Матовые осадки имеют

повышенную твердость и хрупкость,

характеризуются низкой износостойкостью,

наличием сетки трещин на поверхности.

В табл. 10.4 приведены данные о влиянии режимов хромирования на вид осадка хрома. В зависимости от условий работы деталей выбирают осадок с требуемыми свойствами; например, для изнашиваемых деталей, работающих при небольших удельных нагрузках (до 0,5 МПа ), следует рекомендовать блестящие осадки, а при больших контактных давлениях и знакопеременных нагрузках – молочные осадки.

Наиболее высокие физико-механические свойства хромового покрытия достигаются при толщине слоя h < 0,25 мм. Если деталь работает при статических удельных нагрузках q ≤ 80 МПа, то рекомендуется толщина слоя h = 0,11-0,13 мм и цвет покрытия матово-блестящий.

При динамических

удельных нагрузках q ≤ 50 МПа толщина слоя должна быть h = 0,05-0,11 мм,

а при q ≤ 200 МПа и повышенных температурах

рекомендуемая толщина слоя h = = 0,03÷0,05 мм. В последнем случае применяется

покрытие молочное или молочно-блестящее.

Для повышения износостойкости применяют пористое хромирование. В покрытии создаются микропоры и каналы, которые обеспечивают большую его маслоемкость, что особенно важно при работе в условиях недостаточной смазки.

Таблица 10.4

Влияние режимов хромирования на вид и свойства электролитического осадка

Режим хромирования | Осадок | Толщина слоя хрома, мм | Механические свойства хромового покрытия | ||

Температура электролита, °С | Плотность тока, А/дм2 | Прочность покрытия при сдвиге, МПа | Прочность сцепления с основным металлом при сдвиге, МПа | ||

65 55 45 | 25 35 40 | Молочный Блестящий Матовый | 0,1 0,3 0,5 0,1 0,3 0,5 0,1 0,3 0,5 | 505 276 163 625 398 308 600 366 257 | 300 – – 300 – – 300 – – |

Пористое хромирование

отличается от твердого дополнительной

анодной обработкой (дехромирование)

после наращивания хромового покрытия. При дехромировании растворение хрома

происходит неравномерно и преимущественно

по трещинам, которые расширяются и

углубляются. Анодная обработка ведется

в той же ванне, что и хромирование, причем

анодом служит обрабатываемая деталь,

а катодом – свинцовые пластины. Режим

де-хромирования также играет важную

роль в создании пористости.

При дехромировании растворение хрома

происходит неравномерно и преимущественно

по трещинам, которые расширяются и

углубляются. Анодная обработка ведется

в той же ванне, что и хромирование, причем

анодом служит обрабатываемая деталь,

а катодом – свинцовые пластины. Режим

де-хромирования также играет важную

роль в создании пористости.

Пористость хрома бывает двух типов: канальчатая и точечная. Характер пористости определяется в основном режимом хромирования. Для получения точечной пористости рекомендуется следующий режим: температура 50-52°С, плотность тока 45-55 А/дм2; для канальчатой: температура 60°С и плотность тока 55-60 А/дм2. Режим анодной обработки: температура 50-60 °С, плотность тока 40-45 А/дм2, время 5-10 мин.

Для получения канальчатого хрома анодной обработке подвергают молочные и молочно-блестящие осадки, для получения пористого хрома – матовые и матово-блестящие осадки.

Точечная пористость

обладает большей маслоемкостью и поэтому

применяется для деталей, работающих в

особо тяжелых условиях.

Для повышения качества покрытия и увеличения выхода по току применяют хромирование в саморегулирующихся электролитах, струйное и проточное хромирование, а также хромирование на токе переменной полярности. Применение саморегулирующихся сульфатно-кремне-фторидных электролитов обеспечивает высокую стабильность работы ванны и дает возможность получить значительную толщину покрытия (до 1 мм) без ухудшения механических свойств. При этом выход по току составляет 17-24 %.

Рекомендуется

следующий состав саморегулирующегося

электролита (в г/л): 225-300 хромового

ангидрида (СrО3),

5,5-6,5 сульфата стронция (SrSO4)

и 18-20 кремнефторида калия (K2SiF6).

Температура хромирования 50-70 °С, а

плотность тока 50-100 А/дм2.

Хромирование струйное и в проточном электролите заключается в постоянной подаче электролита в зону электролиза, что обеспечивает перемешивание его в межэлектродном пространстве. При этом возрастает поток подводимых ионов и облегчается разряд ионов на катоде. Кроме того, постоянное обновление электролита способствует повышению проводимости электролита, быстрому отводу газов, выделяющихся в процессе электролиза, уменьшению степени насыщения деталей водородом и улучшению качества хромовых покрытий. Наиболее интенсивное перемешивание может быть достигнуто при анодно-струйном хромировании, при котором подача электролита в зону электролиза осуществляется одновременно по всей наращиваемой поверхности через прорези или отверстия в аноде. При этом снижаются остаточные напряжения, возрастает твердость и повышается равномерность покрытия, увеличивается прочность сцепления.

Периодическое

изменение направления тока (реверсирование)

в процессе хромирования, т. е. хромирование

на токе переменной полярности, позволяет

улучшить качество осадка и интенсивность

процесса более чем вдвое. Осадки имеют

более совершенную мелкокристаллическую

структуру, достигается более равномерное

распределение хрома по всей поверхности.

Вследствие частичного удаления газов

из осадков при электролизе, шероховатость

поверхности уменьшается. При этом можно

получить как пористый, так и гладкий

хром. Рекомендуемый режим реверсивного

хромирования: плотность тока 60 – 150 А/дм2,

температура 45-60°С, продолжительность

каждого катодного цикла 10-15 мин, анодного

– 10-15 с. При увеличении анодного цикла

до 15-20 с появляется более густая сетка

трещин; дальнейшее увеличение этого

периода вызывает ухудшение структуры

пористого хрома.

е. хромирование

на токе переменной полярности, позволяет

улучшить качество осадка и интенсивность

процесса более чем вдвое. Осадки имеют

более совершенную мелкокристаллическую

структуру, достигается более равномерное

распределение хрома по всей поверхности.

Вследствие частичного удаления газов

из осадков при электролизе, шероховатость

поверхности уменьшается. При этом можно

получить как пористый, так и гладкий

хром. Рекомендуемый режим реверсивного

хромирования: плотность тока 60 – 150 А/дм2,

температура 45-60°С, продолжительность

каждого катодного цикла 10-15 мин, анодного

– 10-15 с. При увеличении анодного цикла

до 15-20 с появляется более густая сетка

трещин; дальнейшее увеличение этого

периода вызывает ухудшение структуры

пористого хрома.

Схема технологического процесса восстановления поверхностей деталей электролитическим хромированием приведена на рис. 10.16.

Рис. 10.16. Схема технологического процесса восстановления поверхностей деталей электролитическим хромированием

Операции,

предшествующие хромированию, являются

подготовительными. Шероховатость

поверхности под хромирование должна

быть 0,1-0,2 мкм. Окончательное обезжиривание

деталей выполняется венской известью,

представляющей собой сухую смесь окиси

кальция и окиси магния в соотношении

1:1. Известь разводят водой до кашицеобразного

состояния и при помощи волосяной щетки

протирают поверхность детали. Для

удаления окисных пленок применяют

химическое или анодное декапирование.

Химическое декапирование – слабое

протравливание детали (продолжительность

до 2 мин) в 3-5%-ном растворе серной или

соляной кислоты (для деталей из черных

металлов) или в растворе, содержащем 3

% азотной и 2 % серной кислот (для деталей

из цветных металлов).

Шероховатость

поверхности под хромирование должна

быть 0,1-0,2 мкм. Окончательное обезжиривание

деталей выполняется венской известью,

представляющей собой сухую смесь окиси

кальция и окиси магния в соотношении

1:1. Известь разводят водой до кашицеобразного

состояния и при помощи волосяной щетки

протирают поверхность детали. Для

удаления окисных пленок применяют

химическое или анодное декапирование.

Химическое декапирование – слабое

протравливание детали (продолжительность

до 2 мин) в 3-5%-ном растворе серной или

соляной кислоты (для деталей из черных

металлов) или в растворе, содержащем 3

% азотной и 2 % серной кислот (для деталей

из цветных металлов).

Анодное декапирование

выполняется в электролите того же

состава, который применяется для

хромирования; при этом деталь является

анодом, а катодом служат свинцовые

пластины. Часто анодное декапирование

проводится в той же ванне, в которой

хромируется деталь, а полюсность ванны

изменяют с помощью рубильника. Анодное

декапирование производится в течение

0,5-1 мин при плотности тока 25-30 А/дм2.

После хромирования деталь промывают, термически обрабатывают (нагрев в масляной ванне до 150-200°С с выдержкой до 3 ч с целью удаления из покрытия водорода, вызывающего хрупкость слоя), а затем шлифуют до получения необходимых размеров. При анодной обработке у выхода из каналов появляются бугорки высотой до 0,8 мкм. Поэтому отделочные операции рекомендуется выполнять после анодной обработки.

Для сохранения пористости при снятии большого слоя хрома механическую обработку иногда выполняют в два этапа: предварительную после хромирования и окончательную после анодной обработки. Для обработки пористого хрома рекомендуется применять анодно-механическое шлифование.

Контроль хромового покрытия осуществляется путем наружного осмотра с целью обнаружения чешуйчатости, шелушения с последующим простукиванием медным молотком (покрытие не должно отслаиваться).

К преимуществам электролитического хромирования относятся:

1) высокая прочность сцепления покрытия с основным металлом;

2) возможность

получения покрытия с высокой

износостойкостью, а также с химической

и тепловой стойкостью.

Недостатки – длительность, сложность и трудоемкость технологического процесса, особенно вспомогательных операций, ограниченная толщина покрытия, низкий выход по току и высокая стоимость.

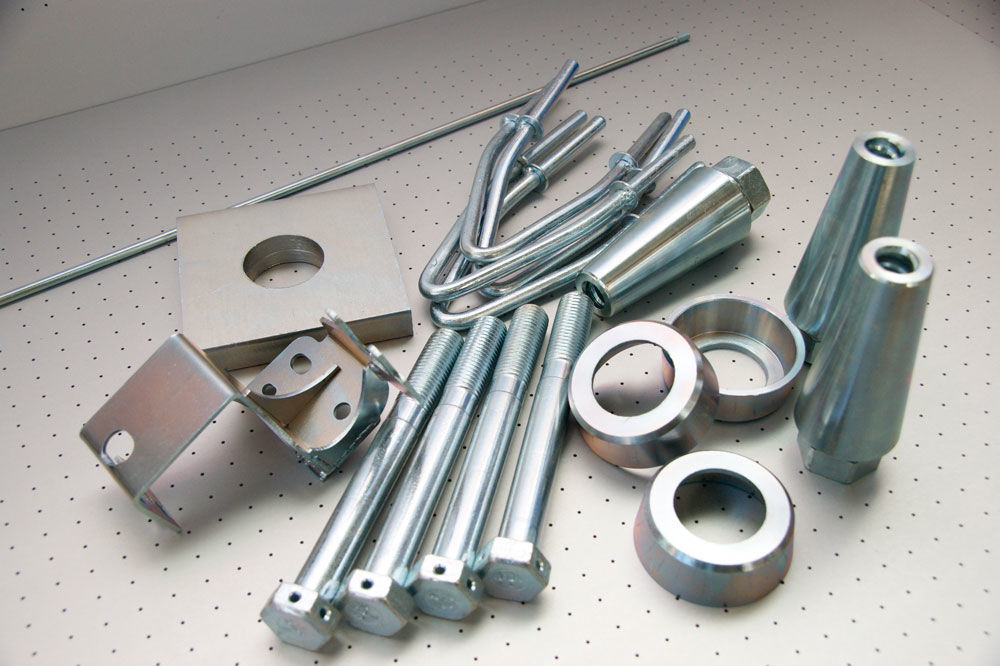

Хромирование применяют при ремонте штоков насосов, гильз цилиндров двигателей и насосов, гнезд подшипников, шеек валов и других деталей.

Следует учитывать, что при хромировании можно получить покрытия небольшой толщины. Поэтому восстановление изношенных поверхностей деталей хромированием применяют, когда необходимо нарастить изношенную поверхность в долях миллиметра или когда надо увеличить износостойкость трущейся части детали.

ПОЛУЧЕНИЕ ПОЛОЖИТЕЛЬНОГО ГРАДИЕНТА МИКРОТВЕРДОСТИ КАК СПОСОБ ПОВЫШЕНИЯ АДГЕЗИИ ЭЛЕКТРОЛИТИЧЕСКИХ ХРОМОВЫХ ПОКРЫТИЙ

- 2022

- 2021

- 2020

- 2019

- 2018

- 2017

- 2016

- 2015

- 2014

- 2013

№1 | №2 | №3 | №4 | №5 | №6 | №7 | №8 | №9 | №10 | №11 | №12

dx. doi.org/ 10.18577/2307-6046-2018-0-3-77-85

doi.org/ 10.18577/2307-6046-2018-0-3-77-85

УДК 621.357.7

Salakhova R.K., Tihobrazov A.B., Nazarkin R.M.

ПОЛУЧЕНИЕ ПОЛОЖИТЕЛЬНОГО ГРАДИЕНТА МИКРОТВЕРДОСТИ КАК СПОСОБ ПОВЫШЕНИЯ АДГЕЗИИ ЭЛЕКТРОЛИТИЧЕСКИХ ХРОМОВЫХ ПОКРЫТИЙ

Предложен способ получения в саморегулирующемся электролите хромирования толстых хромовых покрытий с положительным градиентом микротвердости по толщине. Проведены оценка прочности сцепления градиентного хромового покрытия методом изменения температур и методом удара на вертикальном копре У-2М и металлографические исследования отдельных слоев хрома, осажденных при различных режимах электролиза.

Представлены результаты исследования остаточных макронапряжений рентгенодифрактометрическим методом на анализаторе в хромовых покрытиях различной микротвердости.

Ключевые слова: хромирование, адгезионная прочность, микротвердость, градиентное хромовое покрытие, металлография, толщина покрытия, остаточные внутренние напряжения, chrome plating, adhesive strength, microhardness, gradient chromium coating, metallography, coating thickness, residual internal stresses.

Введение

Авиакосмическая промышленность наряду с военно-промышленным комплексом, где доля технологий пятого технологического уклада в нашей стране составляет наибольший процент, относятся к самым развитым отраслям отечественной экономики [1]. Для формирования в России в ближайшее десятилетие шестого технологического уклада необходимо совершить технологический прорыв, возможный лишь при успешной реализации стратегических направлений развития материалов, технологий и инновационных идей, а также созданных на их основе перспективных концептов, определяющих облик техники будущего [2, 3]. Это в свою очередь является стимулом разработки новых ресурсо- и энергосберегающих технологий обработки конструкционных материалов, среди которых не последнее место занимают технологии упрочнения поверхностей и нанесения покрытий различного назначения. Среди многообразия современных технологий получения покрытий (ионно-плазменное напыление, высоковакуумное газофазное осаждение, сверхзвуковое газопламенное напыление и др. ) традиционный электрохимический способ осаждения покрытий (гальваника) сохраняет свои позиции на российском рынке благодаря совершенствованию гальванических технологий путем модификации электролитов [4, 5], модернизации специализированного оборудования и повышения экологической чистоты и санитарно-гигиенической культуры гальванического производства [6, 7]. В связи с ужесточением природоохранного законодательства и требований к охране труда экологический критерий гальванического производства является ключевым [8, 9], и именно он определяет сегодня будущее этой отрасли промышленности и ее адаптацию в новом технологическом укладе. Поэтому организация процесса хромирования требует немалых материальных затрат, направленных на снижение вредного воздействия соединений хрома на окружающую среду и здоровье человека [10]. Несмотря на необходимость решения этих задач и технологических трудностей (низкий выход по току, слабая рассеивающая способность электролитов), хромирование остается самым распространенным и востребованным гальваническим процессом.

) традиционный электрохимический способ осаждения покрытий (гальваника) сохраняет свои позиции на российском рынке благодаря совершенствованию гальванических технологий путем модификации электролитов [4, 5], модернизации специализированного оборудования и повышения экологической чистоты и санитарно-гигиенической культуры гальванического производства [6, 7]. В связи с ужесточением природоохранного законодательства и требований к охране труда экологический критерий гальванического производства является ключевым [8, 9], и именно он определяет сегодня будущее этой отрасли промышленности и ее адаптацию в новом технологическом укладе. Поэтому организация процесса хромирования требует немалых материальных затрат, направленных на снижение вредного воздействия соединений хрома на окружающую среду и здоровье человека [10]. Несмотря на необходимость решения этих задач и технологических трудностей (низкий выход по току, слабая рассеивающая способность электролитов), хромирование остается самым распространенным и востребованным гальваническим процессом. Это связано с уникальностью свойств, присущих только хромовому покрытию (высокая твердость, повышенное сопротивление износу, химическая стойкость, гидрофобность, жароустойчивость), и все это при благородном коммерческом виде покрытия [11]. Очевидно, что хромовые покрытия потеряют перечисленные конкурентные преимущества, если не будет обеспечена высокая прочность сцепления покрытия с основой (подложкой). Адгезионная прочность – основная физико-механическая характеристика покрытия и решающий фактор, определяющий возможность эксплуатации покрытого изделия. Сцепление покрытия и основы обуславливается межатомными силами, поэтому на адгезионную прочность влияют главным образом предварительная подготовка поверхности детали перед нанесением покрытия (чистота поверхности) и физико-механические, а также структурные характеристики контактирующих материалов [12, 13]. Адгезия будет тем лучше, чем более шероховатой и развитой будет поверхность основного металла, что можно объяснить увеличением площади соприкосновения основного металла и покрытия.

Это связано с уникальностью свойств, присущих только хромовому покрытию (высокая твердость, повышенное сопротивление износу, химическая стойкость, гидрофобность, жароустойчивость), и все это при благородном коммерческом виде покрытия [11]. Очевидно, что хромовые покрытия потеряют перечисленные конкурентные преимущества, если не будет обеспечена высокая прочность сцепления покрытия с основой (подложкой). Адгезионная прочность – основная физико-механическая характеристика покрытия и решающий фактор, определяющий возможность эксплуатации покрытого изделия. Сцепление покрытия и основы обуславливается межатомными силами, поэтому на адгезионную прочность влияют главным образом предварительная подготовка поверхности детали перед нанесением покрытия (чистота поверхности) и физико-механические, а также структурные характеристики контактирующих материалов [12, 13]. Адгезия будет тем лучше, чем более шероховатой и развитой будет поверхность основного металла, что можно объяснить увеличением площади соприкосновения основного металла и покрытия. Следует отметить, что на адгезионную прочность хромового покрытия существенное влияние оказывают такие факторы, как «ударный» катодный ток и анодная активация покрываемой поверхности.

Следует отметить, что на адгезионную прочность хромового покрытия существенное влияние оказывают такие факторы, как «ударный» катодный ток и анодная активация покрываемой поверхности.

Для оценки адгезии используют качественные и количественные методы, иногда прибегают к косвенным сравнительным испытаниям, например методом склерометрии [14]. На практике чаще всего ограничиваются стандартизованными качественными методами определения адгезии (ГОСТ 9.302–86), так как они не требуют изготовления специальных образцов и дорогого испытательного оборудования.

В электролитических покрытиях кроме напряжений, возникающих от внешних нагрузок, существуют и внутренние напряжения, обусловленные искажениями кристаллической решетки. Для хромовых покрытий, особенно толстых (толщина ˃100 мкм), такая характеристика, как внутренние напряжения, является очень важной, так как от ее величины зависит возможность растрескивания хромового осадка, а значит, и адгезионная прочность покрытия [15].

Наиболее напряженным (критическим) местом является граница раздела «покрытие–основной металл». Существует мнение, что именно на ней локализуется наибольшее количество концентраторов напряжений [16]. Для минимизации внутренних напряжений на границе раздела необходимо обеспечить условия осаждения хромового слоя в виде так называемого эпитаксиального покрытия, т. е. добиться формирования покрытия, имеющего кристаллическую решетку и ориентацию кристаллов, близкую к кристаллической решетке покрываемого металла. В процессе эпитаксиального роста образующаяся фаза закономерно продолжает кристаллическую решетку подложки [17]. В связи с этим можно предположить, что осаждение покрытий с положительным градиентом микротвердости по толщине позволит снизить внутренние напряжения в пограничном слое в результате нивелирования величин микротвердости контактирующих металлов и станет дополнительным фактором, способствующим повышению прочности сцепления покрытия с основой.

Существует мнение, что именно на ней локализуется наибольшее количество концентраторов напряжений [16]. Для минимизации внутренних напряжений на границе раздела необходимо обеспечить условия осаждения хромового слоя в виде так называемого эпитаксиального покрытия, т. е. добиться формирования покрытия, имеющего кристаллическую решетку и ориентацию кристаллов, близкую к кристаллической решетке покрываемого металла. В процессе эпитаксиального роста образующаяся фаза закономерно продолжает кристаллическую решетку подложки [17]. В связи с этим можно предположить, что осаждение покрытий с положительным градиентом микротвердости по толщине позволит снизить внутренние напряжения в пограничном слое в результате нивелирования величин микротвердости контактирующих металлов и станет дополнительным фактором, способствующим повышению прочности сцепления покрытия с основой.

Исходя из вышеизложенного, целью данной работы является получение положительного градиента микротвердости по толщине как способа повышения адгезии толстых (не менее 300 мкм) электролитических хромовых покрытий, что особенно важно при реализации ремонтных технологий восстановления геометрических размеров изношенных деталей.

Работа выполнена в рамках реализации стратегического направления 17. «Комплексная антикоррозионная защита, упрочняющие, износостойкие, защитные и теплозащитные покрытия», комплексная проблема 17.2. «Шликерные, газодинамические и комбинированные покрытия для деталей из углеродистых сталей, в том числе высокопрочных» («Стратегические направления развития материалов и технологий их переработки на период до 2030 года») [3].

Материалы и методы

В качестве объекта исследования использовали стальные образцы с хромовым покрытием, осажденным из саморегулирующегося электролита хромирования [18, 19].

Градиентное по микротвердости хромовое покрытие получали путем соблюдения отработанной схемы варьирования режимов осаждения (наращивания) хромовых слоев [20].

Прочность сцепления хромового покрытия с подложкой (адгезия) определяли методом изменения температур по ГОСТ 9.302 и методом удара на вертикальном копре «Константа У-2М» [21].

Контроль толщины хромового покрытия проводили замером образцов до и после нанесения покрытия микрометром с ценой деления 1 мкм, а также металлографическим методом с применением микроскопа GX-41 по ГОСТ 9.302.

Микротвердость хромового покрытия измеряли с помощью микротвердомера ПМТ-3М при нагрузках 50; 100 и 200 г по ГОСТ 9450.

Электролитическое травление шлифов производили в 10%-ном растворе щавелевой кислоты. Режим анодного травления: U=5 В; I=0,3 А, время 20 с, материал катода – нержавеющая сталь [22].

Оценку величины остаточных напряжений I рода (макронапряжений) проводили неразрушающим рентгеновским дифрактометрическим методом с помощью анализатора остаточных напряжений в соответствии с требованиями ММ1.595-17-225–004. Рентгеносъемка поверхностных слоев покрытий проведена в монохромном Cr Kα-излучении (глубина проникновения излучения в материал ~15–20 мкм). Расчет величины напряжений выполнен по стандартной методике sin2ψ с фиксированным углом ψ0, которая используется для анализа плоских поверхностей. При этом величина макронапряжений определяется при фиксированном угле падения рентгеновских лучей и изменяющемся положении счетчика. Остаточные макронапряжения в поверхностном слое каждого из образцов анализировали в одной точке, находящейся в геометрическом центре исследуемой поверхности, параллельно продольной оси образца.

При этом величина макронапряжений определяется при фиксированном угле падения рентгеновских лучей и изменяющемся положении счетчика. Остаточные макронапряжения в поверхностном слое каждого из образцов анализировали в одной точке, находящейся в геометрическом центре исследуемой поверхности, параллельно продольной оси образца.

Результаты и обсуждение

Следует отметить, что получение хромовых покрытий с положительным градиентом микротвердости по толщине предполагает осаждение хромовых осадков толщиной не менее 100 мкм. В данной работе авторы исследовали адгезионную прочность толстых градиентных хромовых покрытий (толщина ˃300 мкм), предназначенных в основном для восстановления геометрических размеров изношенных деталей, т. е. для реализации ремонтных технологий. Положительный градиент микротвердости по толщине покрытия (рассматривается поперечный шлиф) предусматривает получение хромовых покрытий с возрастающей микротвердостью в направлении от границы раздела «основа–покрытие» до внешней границы образца.

Ремонтная технология основывается на принципе послойного (аддитивного) наращивания осадков хрома на подложку [23], поэтому для управления процессом получения градиентного хромового покрытия предварительно исследовали отдельные слои хрома, осажденные при различных режимах электролиза.

Режимы осаждения слоев хрома, технические характеристики хромовых покрытий и результаты металлографического исследования представлены в табл. 1. При измерении микротвердости первого слоя хромового покрытия нагрузка на алмазный наконечник составила 50 г, при оценке микротвердости остальных слоев 100 г.

Таблица 1

Физико-механические свойства слоев хромового покрытия

|

Условный номер слоя |

Режим осаждения |

Технические характеристики |

Поперечный шлиф (×500) |

||

|

температура электролита, °С |

плотность тока, А/дм2 |

толщина, мкм |

микротвердость, ГПа |

||

|

1 |

65–70 |

35–40 |

15–25 |

5,8–6,3 |

|

|

2 |

60–65 |

45–50 |

50–60 |

8,2–9,0 |

|

|

3 |

60–65 |

55–60 |

65–75 |

9,8–10,2 |

|

|

4 |

60–65 |

65–70 |

70–75 |

10,6–10,8 |

|

|

5 |

60–65 |

75–80 |

95–100 |

11,0–11,4 |

|

Как видно из данных табл. 1, выбранные режимы осаждения хромовых слоев (температура электролита, плотность тока) обеспечивают получение покрытий различной микротвердости, при этом наблюдается положительный градиент микротвердости при переходе от относительно мягкого («молочного») хрома к твердому износостойкому хрому – от 5,8 до 11,4 ГПа. Суммарная толщина осажденных пяти слоев хрома составила ~315 мкм. Прочность сцепления хромового покрытия на всех образцах соответствует требованию ГОСТ 9.302–86. После испытаний методом изменения температур (ГОСТ 9.302–86, п. 5.10) вздутий и отслаиваний покрытий не наблюдается.

1, выбранные режимы осаждения хромовых слоев (температура электролита, плотность тока) обеспечивают получение покрытий различной микротвердости, при этом наблюдается положительный градиент микротвердости при переходе от относительно мягкого («молочного») хрома к твердому износостойкому хрому – от 5,8 до 11,4 ГПа. Суммарная толщина осажденных пяти слоев хрома составила ~315 мкм. Прочность сцепления хромового покрытия на всех образцах соответствует требованию ГОСТ 9.302–86. После испытаний методом изменения температур (ГОСТ 9.302–86, п. 5.10) вздутий и отслаиваний покрытий не наблюдается.

На основании результатов исследования отдельных хромовых слоев определены режимы осаждения градиентного хромового покрытия толщиной ˃300 мкм. При этом хромирование выполняли на стальных образцах, подвергнутых пескоструйной обработке корундовым песком зернистостью 75–100 мкм, и на образцах без обработки. Режимы осаждения хромового покрытия, последовательное выполнение которых обеспечивает получение градиентных хромовых покрытий, представлены в табл. 2.

2.

Таблица 2

Режимы осаждения градиентного хромового покрытия толщиной ˃300 мкм

|

Режим осаждения градиентного хромового покрытия |

Микротвердость, ГПа |

||

|

плотность тока, А |

температура электролита, °С |

время осаждения, мин |

|

|

Не менее 35 |

От 65 |

90 |

От 5,8 до 9,0 |

|

Не менее 50 |

От 60 |

90 |

От 9,0 до 10,8 |

|

Не менее 70 |

От 60 |

До получения покрытия заданной толщины |

От 10,8 и более |

Хромирование при повышенной температуре и низкой катодной плотности тока создают условия для кристаллизации на поверхности образца «молочного» хрома с низкими остаточными напряжениями, и поэтому характеризующегося отсутствием микротрещин и пор [16]. Плавный переход от одного режима к другому в соответствии с табл. 2 обеспечивает осаждение толстослойного хромового покрытия с положительным градиентом микротвердости по толщине. Измерения микротвердости проводили на поперечном микрошлифе в направлении от границы раздела «сталь–хромовое покрытие» до внешней границы покрытия («хромовое покрытие–заливочная смола») при нагрузке алмазной пирамиды 200 г. Общий вид градиентного хромового покрытия с отпечатками алмазного наконечника представлен на рис. 1, а.

Плавный переход от одного режима к другому в соответствии с табл. 2 обеспечивает осаждение толстослойного хромового покрытия с положительным градиентом микротвердости по толщине. Измерения микротвердости проводили на поперечном микрошлифе в направлении от границы раздела «сталь–хромовое покрытие» до внешней границы покрытия («хромовое покрытие–заливочная смола») при нагрузке алмазной пирамиды 200 г. Общий вид градиентного хромового покрытия с отпечатками алмазного наконечника представлен на рис. 1, а.

Рис. 1. Градиентное по микротвердости хромовое покрытие:

а – общий вид покрытия на поперечном микрошлифе; б – микроструктура покрытия (травленый шлиф)

Измерения микротвердости проводили в направлении от границы раздела «сталь–покрытие» к внешней границе образца при толщине покрытия 367 мкм. Результаты измерений микротвердости хромового покрытия в пяти точках на поперечном шлифе следующие, ГПа:

|

1 (граница «сталь–покрытие») |

6,8 |

|

2 |

10,2 |

|

3 (ориентировочно – центр покрытия) |

10,9 |

|

4 |

11,3 |

|

5 (граница «покрытие–заливочная смола») |

11,6 |

|

Положительный градиент микротвердости |

От 6,8 до 11,6 |

При электролитическом травлении градиентного хромового покрытия (рис. 1, б) выявляется различие в микроструктуре отличающихся по микротвердости слоев хрома: относительно мягкий слой – до ~9 ГПа; твердые слои с микротвердостью – от 9 до

1, б) выявляется различие в микроструктуре отличающихся по микротвердости слоев хрома: относительно мягкий слой – до ~9 ГПа; твердые слои с микротвердостью – от 9 до

11,6 ГПа.

Адгезию (прочность сцепления) градиентного хромового покрытия к подложке оценивали – наряду с методом изменения температур по ГОСТ 9.302–86 (качественный метод) – методом удара с применением вертикального копра «Константа У-2М» (количественный метод). Результаты контроля адгезии представлены в табл. 3.

Таблица 3

Результаты измерения адгезии градиентного хромового покрытия

толщиной ˃300 мкм

|

Пескоструйная обработка |

Адгезия |

|

|

Метод изменения температур |

Энергия удара, Дж |

|

|

Без обработки |

Соответствует ГОСТ 9. |

Выдерживает энергию удара – до 4,9 |

|

С обработкой |

Соответствует ГОСТ 9.302 (п. 5.10) |

Выдерживает энергию удара – до 9,8 |

Как видно из данных табл. 3, адгезионная прочность градиентного хромового покрытия, измеренная методом нагрева, соответствует требованию ГОСТ 9.302–86 (отсутствие сколов, отслоений) и не зависит от того, подвергалась исходная поверхность образца пескоструйной обработке или данная операция не выполнялась.

Рис. 2. Результаты испытаний адгезии хромового покрытия толщиной 370 мкм при

свободном падении груза массой 1000,0±1,0 г с высоты 1000±2 мм на поверхность образца с хромовым покрытием с предварительной пескоструйной обработкой (а) и без обработки (б)

Более жесткое испытание методом удара показало, что толстослойное градиентное хромовое покрытие, осажденное на опескоструенную поверхность образца, выдерживает энергию удара не менее 9,8 Дж (рис. 2, а), тогда как хромовое покрытие на образце, не прошедшем пескоструйную обработку, – до 4,9 Дж (рис. 2, б). Метод испытания заключается в визуальной оценке состояния поверхности покрытия после удара бойком, на который свободно падает груз массой 1000,0±1,0 г с высоты 500±2 мм и 1000±2 мм. Боек передает энергию удара образцу с покрытием, лежащему на наковальне. После удара покрытие осматривали на наличие механических повреждений (трещины, отслаивания).

2, а), тогда как хромовое покрытие на образце, не прошедшем пескоструйную обработку, – до 4,9 Дж (рис. 2, б). Метод испытания заключается в визуальной оценке состояния поверхности покрытия после удара бойком, на который свободно падает груз массой 1000,0±1,0 г с высоты 500±2 мм и 1000±2 мм. Боек передает энергию удара образцу с покрытием, лежащему на наковальне. После удара покрытие осматривали на наличие механических повреждений (трещины, отслаивания).

Полученные экспериментальные данные свидетельствуют о том, что для обеспечения высокой адгезионной прочности градиентного хромового покрытия к стальной подложке необходимо проведение пескоструйной обработки исходной поверхности образцов перед хромированием. Можно утверждать, что при этом пластичные «молочные» осадки хрома на границе с основным металлом подвергаются минимальной деформации и в итоге хромовое покрытие не отслаивается от подложки. Известно, что «молочный» хром имеет преимущественно гексагональную структуру, которая постепенно переходит в устойчивую кубическую форму с небольшим уменьшением объема (усадка хрома), сопровождающегося появлением растягивающих напряжений, не вызывающих образование сетки трещин. Для «молочного» хромового покрытия, осажденного из саморегулирующегося электролита, характерно формирование осадка с низкими значениями растягивающих напряжений при достижении толщины слоя 4–5 мкм [24].

Для «молочного» хромового покрытия, осажденного из саморегулирующегося электролита, характерно формирование осадка с низкими значениями растягивающих напряжений при достижении толщины слоя 4–5 мкм [24].

Авторы данной работы провели измерения величины остаточных макронапряжений в хромовых покрытиях. Макронапряжения (напряжения I рода) вызваны упругими искажениями кристаллической решетки, которые уравновешиваются в объеме всего изделия либо значительной его части. Поскольку имеет место ограничение по глубине проникновения рентгеновского излучения в металл, методика рентгенодифрактометрического контроля напряжений не позволяет оценить интегральную величину напряжений в толстых (толщина ˃100 мкм) осадках. Исходя из этого, остаточные напряжения определяли в отдельных слоях хромового покрытия, отличающихся по микротвердости (табл. 4).

Таблица 4

Остаточные напряжения в хромовом покрытии

|

Вид хромового покрытия |

Микротвердость, ГПа |

Толщина покрытия, мкм |

Величина остаточных напряжений, МПа |

|

«Молочный» хром |

7,5–8,0 |

15–20 |

+(7±47) |

|

Твердый хром |

10,0–10,5 |

30–35 |

-(290±67) |

|

10,7–11,2 |

30–35 |

-(300±54) |

Полученные результаты согласуются с теорией самопроизвольных структурных переходов в процессе кристаллизации хрома, сопровождающихся сменой растягивающих напряжений (знак «+») на сжимающие (знак «-») напряжения. Как видно из данных табл. 4, в «молочном» хроме возникают низкие растягивающие напряжения, что и приводит к отсутствию растрескивания в пограничном слое. В итоге комбинация малонапряженного «молочного» хрома и твердых хромовых слоев обеспечивает высокую адгезионную прочность градиентного по микротвердости хромового покрытия.

Как видно из данных табл. 4, в «молочном» хроме возникают низкие растягивающие напряжения, что и приводит к отсутствию растрескивания в пограничном слое. В итоге комбинация малонапряженного «молочного» хрома и твердых хромовых слоев обеспечивает высокую адгезионную прочность градиентного по микротвердости хромового покрытия.

Заключения

Качественным и количественным методами контроля адгезии установлено, что электролитические хромовые покрытия с положительным градиентом микротвердости по толщине обладают высокой адгезионной прочностью к стальной подложке.

Высокая прочность сцепления градиентного хромового покрытия обусловлена кристаллизацией на поверхности раздела «основа–покрытие» осадка хрома с низкими растягивающими напряжениями.

Осаждение градиентных хромовых покрытий толщиной ˃300 мкм можно рекомендовать для восстановления геометрических размеров изношенных стальных деталей (ремонтная технология).

ЛИТЕРАТУРА REFERENCE LIST

1. Доспехи для «Бурана». Материалы и технологии ВИАМ для МКС «Энергия–Буран» / под ред. Е.Н. Каблова. М.: Наука и жизнь, 2013. 128 с.

Доспехи для «Бурана». Материалы и технологии ВИАМ для МКС «Энергия–Буран» / под ред. Е.Н. Каблова. М.: Наука и жизнь, 2013. 128 с.

2. Каблов Е.Н. Тенденции и ориентиры инновационного развития России: сб. информ. материалов. 3-е изд. М.: ВИАМ, 2015. 720 с.

3. Каблов Е.Н. Инновационные разработки ФГУП «ВИАМ» ГНЦ РФ по реализации «Стратегических направлений развития материалов и технологий их переработки на период до 2030 года» // Авиационные материалы и технологии. 2015. №1 (34). С. 3–33. DOI: 10.18577/2071-9140-2015-0-1-3-33.

4. Салахова Р.К., Тихообразов А.Б. Физико-химические свойства оксалатно-сульфатного электролита хромирования, содержащего наноразмерные частицы оксидов металлов // Авиационные материалы и технологии. 2016. №4 (45). С. 31–39. DOI: 10.18577/2071-9140-2016-0-4-31-39.

5. Губаревич Г.П., Савченко А.В., Фомичев В.Т. Оптимизация технологических параметров процесса хромирования из саморегулирующегося электролита с комплексной органо-неорганической добавкой // ВолгГАСУ: Интернет-вестник. 2015. Вып. 4 (40). С. 1–5. URL: http://www.vestnik.vgasu.ru (дата обращения: 09.02.2018).

2015. Вып. 4 (40). С. 1–5. URL: http://www.vestnik.vgasu.ru (дата обращения: 09.02.2018).

6. Губин А.Ф., Ильин В.И., Колесников В.А. Разработка комплекса специальных мероприятий по повышению химической безопасности гальванического производства // Химическая и биологическая безопасность. 2015. №1–2. С. 83–86.

7. Виноградов С.С., Никифоров А.А., Балахонов С.В. Замена кадмия. Этап 1. Повышение защитной способности цинковых покрытий: термоиммерсионное и модифицированное покрытия // Авиационные материалы и технологии. 2015. №4 (37). С. 53–60. DOI: 10.18577/2071-9140-2015-0-4-53-60.

8. Виноградов С.С. Экологически безопасное гальваническое производство. М.: Глобус, 1998. Вып. 3. 298 с.

9. Лисицын В.Е., Абдулина В.С., Караваев А.В. и др. Критерий экологичности электролитического процесса хромирования // Вестник ТГУ. 1999. Т. 4. Вып. 2. С. 240–241.

10. Ильин В.И., Губин А.Ф., Колесников В.А. Минимизация образования опасных химических жидких отходов в гальванотехнике (обзор) // Химия. Химическая технология. 2011. №1. С. 29–42.

Химическая технология. 2011. №1. С. 29–42.

11. Молчанов В.Ф. Эффективность и качество хромирования деталей. Киев: Техника, 1979. 228 с.

12. Ковенский И.М., Поветкин В.В. Металловедение покрытий. М.: Интермет Инжиниринг, 1999. 296 с.

13. Глянцев Н.И., Котов В.В., Стекольников Ю.А. Влияние хромирования на физико-механические свойства металлов // Химия и химическая технология. 2006. Т. 49. Вып. 9. С. 74–78.

14. Семенычев В.В., Салахова Р.К. Оценка адгезии никель-кобальтового покрытия к стекло- и углепластику методом царапанья // Труды ВИАМ: электрон. науч.-технич. журн. 2016. №7 (43). Ст. 06. URL: http://www.viam-works.ru (дата обращения: 09.02.2018). DOI: 10.18577/2307-6046-2016-0-7-6-6.

15. Pfeiffer W., Koplin C., Reisacher E., Wenzel J. Residual Stresses and Strength of Hard Chromium Coatings // Materials Science Forum. 2011. Vol. 681. Р. 133–138. DOI: 10.4028/www.scientific.net/MSF.681.133.

16. Солодкова Л.Н., Кудрявцев В. Н. Электролитическое хромирование. М.: Глобус, 2007. 191 с.

Н. Электролитическое хромирование. М.: Глобус, 2007. 191 с.

17. Труханов Е.М., Колесников А.В., Лошкарев И.Д. Дальнодействующие напряжения в эпитаксиальной пленке, созданные дислокациями несоответствия // Материалы электронной техники. 2014. №1 (65). С. 24–31.

18. Электролит для хромирования сталей, медных и титановых сплавов: пат. 2187587 Рос. Федерация; заявл. 09.01.01; опубл. 20.08.02, Бюл. №23.

19. Тюриков Е.В., Тихообразов А.Б., Салахова Р.К. Исследование свойств разбавленного саморегулирующегося электролита хромирования, содержащего наноразмерные частицы оксида алюминия // Труды ВИАМ: электрон. науч.-технич. журн. 2015. №6. Ст. 06. URL: http://www.viam-works.ru (дата обращения: 09.02.2018). DOI: 10.18577/2307-6046-2015-0-6-6-6.

20. Способ нанесения электролитических покрытий на основе хрома: пат. 2457288 Рос. Федерация; заявл. 31.05.11; опубл. 27.07.12, Бюл. №21.

21. Шлугер М.А., Ток Л.Д. Гальванические покрытия в машиностроении. М.: Машиностроение, 1985. Т. 2. 248 с.

М.: Машиностроение, 1985. Т. 2. 248 с.

22. Беккерт М., Клемм Х. Способы металлографического травления: справочник. М.: Металлургия, 1988. 398 с.

23. Моргунов Ю.А., Саушкин Б.П. Аддитивные технологии для авиакосмической техники // Аддитивные технологии. 2016. №1. С. 30–38.

24. Богорад Л.Я. Хромирование. Л.: Машиностроение, 1984. 96 с.

1. Dospehi dlya «Burana». Materialy i tehnologii VIAM dlya MKS «Energiya–Buran» / pod red. E.N. Kablova [Armor for «Buran». Materials and VIAM technologies for ISS of «Energiya–Buran» / ed. by E.N. Kablov. 3rd ed.]. M.: Nauka i zhizn, 2013. 128 s.

2. Kablov E.N. Tendencii i orientiry innovacionnogo razvitiya Rossii: sb. inform. materialov. 3-e izd. [Tendencies and reference points of innovative development of Russia: collection of information materials. 3rd ed.]. M.: VIAM, 2015. 720 s.

3. Kablov E.N. Innovacionnye razrabotki FGUP «VIAM» GNC RF po realizacii «Strategicheskih napravlenij razvitiya materialov i tehnologij ih pererabotki na period do 2030 goda» [In-novative developments of FSUE «VIAM» SSC of RF on realization of «Strategic directions of the development of materials and technologies of their processing for the period until 2030»] // Aviacionnye materialy i tehnologii. 2015. №1 (34). S. 3–33. DOI: 10.18577/2071-9140-2015-0-1-3-33.

2015. №1 (34). S. 3–33. DOI: 10.18577/2071-9140-2015-0-1-3-33.

4. Salahova R.K., Tihoobrazov A.B. Fiziko-himicheskie svojstva oksalatno-sulfatnogo elektrolita hromirovaniya, soderzhashhego nanorazmernye chasticy oksidov metallov [Physical and chemical properties of oxalate-sulfate chromium plating electrolyte, containing metal oxide nanoparticles] // Aviacionnye materialy i tehnologii. 2016. №4 (45). S. 31–39. DOI: 10.18577/2071-9140-2016-0-4-31-39.

5. Gubarevich G.P., Savchenko A.V., Fomichev V.T. Optimizaciya tehnologicheskih parametrov processa hromirovaniya iz samoreguliruyushhegosya elektrolita s kompleksnoj organo-neorganicheskoj dobavkoj [Optimization of technological parameters of process of chromizing from self-regulating electrolit with complex organo-inorganic additive] // VolgGASU: Internet-vestnik. 2015. Vyp. 4 (40). S. 1–5. URL: http://www.vestnik.vgasu.ru (data obrashheniya: 09.02.2018).

6. Gubin A.F., Ilin V.I., Kolesnikov V.A. Razrabotka kompleksa specialnyh meropriyatij po povysheniyu himicheskoj bezopasnosti galvanicheskogo proizvodstva [Development of complex of special events for increase of chemical safety of galvanic production] // Himicheskaya i biologicheskaya bezopasnost. 2015. №1–2. S. 83–86.

2015. №1–2. S. 83–86.

7. Vinogradov S.S., Nikiforov A.A., Balahonov S.V. Zamena kadmiya. Etap 1. Povyshenie zashhitnoj sposobnosti cinkovyh pokrytij: termoimmersionnoe i modificirovannoe pokrytiya [Cadmium replacement. Part 1. Improving of protective property of zinc coatings: thermo-immersed and modified coatings] // Aviacionnye materialy i tehnologii. 2015. №4 (37). S. 53–60. DOI: 10.18577/2071-9140-2015-0-4-53-60.

8. Vinogradov S.S. Ekologicheski bezopasnoe galvanicheskoe proizvodstvo [Ecologically safe galvanic production]. M.: Globus, 1998. Vyp. 3. 298 s.

9. Lisicyn V.E., Abdulina V.S., Karavaev A.V. i dr. Kriterij ekologichnosti elektroliticheskogo processa hromirovaniya [Criterion of environmental friendliness of electrolytic process of chromizing] // Vestnik TGU. 1999. T. 4. Vyp. 2. S. 240–241.

10. Ilin V.I., Gubin A.F., Kolesnikov V.A. Minimizaciya obrazovaniya opasnyh himicheskih zhidkih othodov v galvanotehnike (obzor) [Minimization of formation of hazardous chemical liquid waste in galvanotechnics (overview)] // Himiya. Himicheskaya tehnologiya. 2011. №1. S. 29–42.

Himicheskaya tehnologiya. 2011. №1. S. 29–42.

11. Molchanov V.F. Effektivnost i kachestvo hromirovaniya detalej [Efficiency and quality of chromizing of details]. Kiev: Tehnika, 1979. 228 s.

12. Kovenskij I.M., Povetkin V.V. Metallovedenie pokrytij [Metallurgical science of coverings]. M.: Intermet Inzhiniring, 1999. 296 s.

13. Glyancev N.I., Kotov V.V., Stekolnikov Yu.A. Vliyanie hromirovaniya na fiziko-mehanicheskie svojstva metallov [Influence of chromizing on physicomechanical properties of metals] // Himiya i himicheskaya tehnologiya. 2006. T. 49. Vyp. 9. S. 74–78.

14. Semenychev V.V., Salahova R.K. Ocenka adgezii nikel-kobaltovogo pokrytiya k steklo- i ugleplastiku metodom carapanya [Evaluation of nickel-cobalt coating adhesion to fiberglass and carbon fiber–reinforced plastic by scratching] // Trudy VIAM: elektron. nauch.-tehnich. zhurn. 2016. №7 (43). St. 06. Available at: http://www.viam-works.ru (accessed: February 09, 2018). DOI: 10. 18577/2307-6046-2016-0-7-6-6.

18577/2307-6046-2016-0-7-6-6.

15. Pfeiffer W., Koplin C., Reisacher E., Wenzel J. Residual Stresses and Strength of Hard Chromium Coatings // Materials Science Forum. 2011. Vol. 681. Р. 133–138. DOI: 10.4028/www.scientific.net/MSF.681.133.

16. Solodkova L.N., Kudryavcev V.N. Elektroliticheskoe hromirovanie [Electrolytic chromizing]. M.: Globus, 2007. 191 s.

17. Truhanov E.M., Kolesnikov A.V., Loshkarev I.D. Dalnodejstvuyushhie napryazheniya v epitaksialnoj plenke, sozdannye dislokaciyami nesootvetstviya [Long-range tension in the epitaxial film, the discrepancies created by dislocations] // Materialy elektronnoj tehniki. 2014. №1 (65). S. 24–31.

18. Elektrolit dlya hromirovaniya stalej, mednyh i titanovyh splavov: pat. 2187587 Ros. Federaciya [Electrolit for chromizing steel, copper and titanium alloys: pat. 2187587 Rus. Federation]; zayavl. 09.01.01; opubl. 20.08.02, Byul. №23.

19. Tyurikov E.V., Tihoobrazov A.B., Salahova R.K. Issledovanie svojstv razbavlennogo samoreguliruyushhegosya elektrolita hromirovaniya, soderzhashhego nanorazmernye chas-ticy oksida alyuminiya [Research of properties of the diluted self-regulating chromium plating electrolyte with nano-scale aluminum oxide particles] // Trudy VIAM: elektron. nauch.-tehnich. zhurn. 2015. №6. St. 06. Available at: http://www.viam-works.ru (accessed: February 09, 2018). DOI: 10.18577/2307-6046-2015-0-6-6-6.

nauch.-tehnich. zhurn. 2015. №6. St. 06. Available at: http://www.viam-works.ru (accessed: February 09, 2018). DOI: 10.18577/2307-6046-2015-0-6-6-6.

20. Sposob naneseniya elektroliticheskih pokrytij na osnove hroma: pat. 2457288 Ros. Federaciya [Way of drawing electrolytic coverings on the basis of chrome: pat. 2457288 Russ. Federation]; zayavl. 31.05.11; opubl. 27.07.12, Byul. №21.

21. Shluger M.A., Tok L.D. Galvanicheskie pokrytiya v mashinostroenii [Galvanic coverings in mechanical engineering]. M.: Mashinostroenie, 1985. T. 2. 248 s.

22. Bekkert M., Klemm H. Sposoby metallograficheskogo travleniya: spravochnik [Ways of metallographic etching: directory]. M.: Metallurgiya, 1988. 398 s.

23. Morgunov Yu.A., Saushkin B.P. Additivnye tehnologii dlya aviakosmicheskoj tehniki [The additive technologies for aerospace equipment ] // Additivnye tehnologii. 2016. №1. S. 30–38.

24. Bogorad L.Ya. Hromirovanie [Chromizing]. L.: Mashinostroenie, 1984. 96 s.

96 s.

Хромирование деталей.

Хромирование — электролитическое покрытие хромом, несмотря на вредность производства, оно является одним из самых распространённых видов покрытий. При покрытии любой детали мотоцикла или автомобиля, она становится намного привлекательнее на вид и богаче. И любой чоппер, классический или ретроавтомобиль, после покрытия хромом его деталей, буквально преображаются и притягивают взгляд. В этой статье мы рассмотрим возможно ли хромирование, меднение или никелирование в домашних условиях, какие бывают виды покрытий хромом и чем они отличаются, рассмотрим как химическое так и гальваническое покрытие хромом (а так же современным методом распыления), покрытие деталей никелем и медью, а так же составы различных электролитов и особенности работ.

Многим известно, что хромовое покрытие имеет не только декоративную функцию, но и множество других полезных свойств. Это и стойкость к коррозии, как при нормальной, так и при повышенной температуре, высокая твёрдость с малым коэффициентом трения, стойкость к механическому износу, ну и высокий коэффициент отражения света, что очень полезно при покрытии например отражателей фар.

Вообще покрытие хромом можно разделить на две группы: 1 — декоративное и 2 — функциональное хромирование.

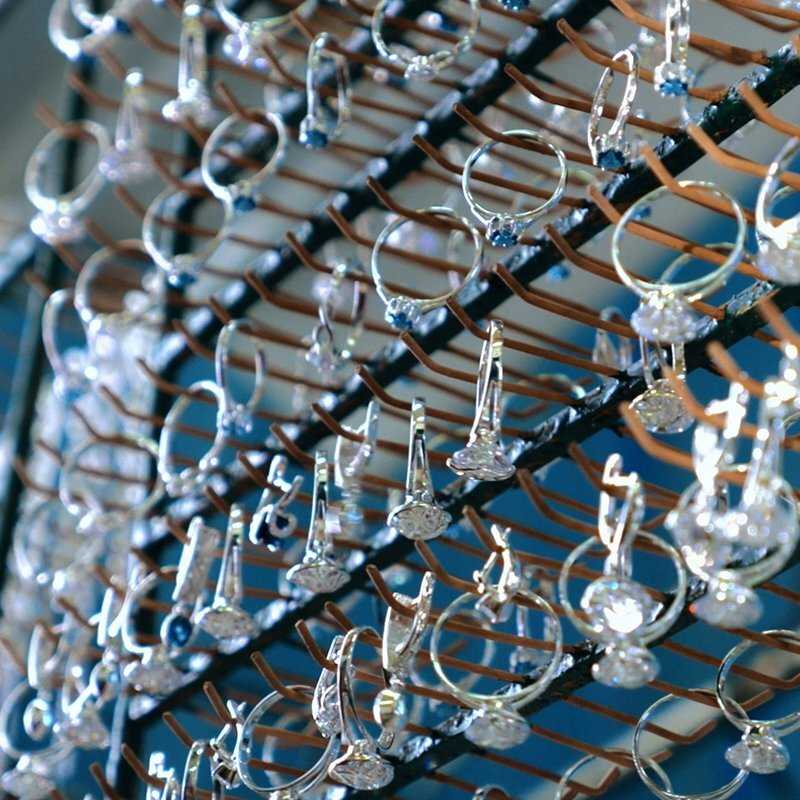

Декоративное покрытие хромом имеет большое применение в мотоциклетной и автомобильной промышленности, да и в многих других областях техники, в которых предъявляются высокие требования как к эстетическому внешнему виду изделий, так и к коррозионной стойкости. Декоративное покрытие наносят в виде очень тонких слоёв (менее 1 мкм) на промежуточные слои, но об .том ниже.

Функциональное покрытие хромом применяют в основном для покрытия инструментов (чаще измерительных), шаблонов, различных форм для отливки деталей под давлением, ну и для покрытия других деталей, которые подвержены механическому износу.

Так же очень полезно функциональное покрытие хромом при восстановлении первоначального размера изношенных деталей и машин. Функциональные покрытия могут наноситься прямо на стальную, или иную подложку. И толщина функциональных покрытий может достигать нескольких миллиметров (особенно при восстановлении изношенных деталей).

Хром имеет свойство покрываться прозрачной и плотной плёнкой (пассивная плёнка), которая увеличивает стойкость к коррозии и препятствует потемнению блестящих декоративных покрытий. Но следует учесть, что сам хром не способен создать хорошую антикоррозионную защиту. И именно поэтому, перед нанесением хрома важно покрыть деталь промежуточными слоями, такими как никель, а ещё лучше медь, потом никель.

Чтобы наносить на поверхность деталей слои меди, никеля и хрома, существуют несколько способов. Первый — это гальваническое нанесение покрытий, второй — химическое нанесение покрытий, и третий способ, который появился не так давно — это нанесение покрытий с помощью распыления. Каждый из этих способов мы рассмотрим ниже, и какой из них предпочтительней, каждый мастер решает сам, исходя из условий и возможностей.

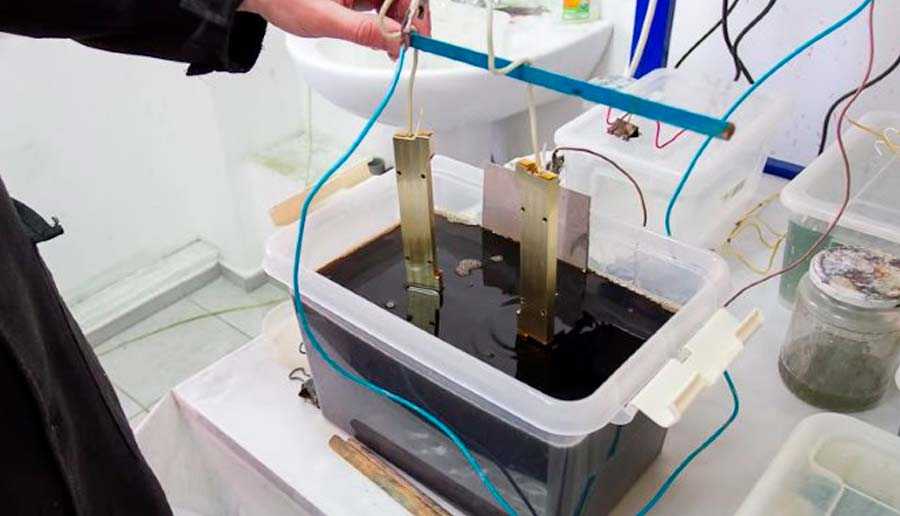

Гальваническое нанесение покрытий.

Гальванический способ нанесения различных покрытий, не смотря на самые большие затраты производства и вредность, имеет главное преимущество перед остальными способами — это возможность нанесения прочной плёнки большой толщины, а значит позволяет восстановить практически любую изношенную деталь.

Причём восстановленная деталь будет износоустойчивее новой, и ресурс её увеличится. Это очень важное свойство полезно например при восстановлении редких антикварных мотоциклов или автомобилей, для которых купить новую деталь, взамен изношенной, не так то просто.

При гальваническом способе нанесения металлических покрытий, требуется изготовить специальные гальванические ванны, в которых растворяют специальные вещества по определённым рецептам (о которых ниже). И количество веществ в этих рецептах, соответствует содержанию их в одном литре приготовленного раствора.

Ещё для электролитического нанесения металлов на детали, потребуется мощный источник постоянного тока, который будет способен при низком напряжении (от 2 до 12 вольт) выдать достаточно большую силу тока — более ста ампер. Но для покрытий небольших деталей (мелочёвки) достаточно не сильно мощного источника питания, подойдёт даже аккумуляторная батарея. Всё зависит от размера детали и чем она меньше, тем меньший потребуется ток (то же самое и с размером ванны, но об этом ниже).

Так же потребуется реостат, для регулировки электрического тока в анодной цепи (анодная цепь подключена к плюсу источника тока). В эту же электрическую цепь следует последовательно подключить амперметр, для контроля силы тока. К тому же потребуется ещё и контроль нужной кислотности электролита, которая определяется измерением концентрации ионов водорода (показатель рН).

Определяется этот показатель с помощью электронного прибора «рН — метра» , у которого показатель рН показывается на шкале, а у более современных приборов на дисплее. У кого нет такого прибора, то можно поискать в продеже специальную индикаторную бумагу, которая погружается в раствор электролита, и изменением своего цвета показывает значение рН.

Для выделения металлических покрытий используются специальные ванны, или сосуды (зависит от формы и габаритов деталей). Мелкие детали можно покрывать металлами в фарфоровых или стеклянных банках (мисках). Для покрытия более крупных деталей, используют специальные ванны, чаще изготовленные из стального листа, которые облицованы различными материалами. Материал облицовки ванн зависит от состава электролита и требуемых рабочих температур. Но чаще всего используют листовую резину.

Материал облицовки ванн зависит от состава электролита и требуемых рабочих температур. Но чаще всего используют листовую резину.

Детали перед покрытием следует отшлифовать и отполировать до зеркального блеска, иначе любая царапина будет видна после нанесения меди, никеля, хрома. Ржавчина тоже удаляется с деталей, и это можно сделать как механически (стальными щётками), так и химическим способом.

Далее детали обезжириваются химическим или электролитическим способом и тщательно промываются проточной водой. И только после этого детали подвешиваются в ванне, то есть подключаются к отрицательному полюсу (минусу источника питания) и являются катодом. Чаще всего детали подвешиваются на медной проволоке, или на специальных подвесах, предназначенных для нескольких деталей.

К положительному полюсу (плюсу) подключается анод в форме пластины, и подвешивается на проволоке в ванне. Пластина в большинстве случаев изготовлена из того же металла, которым нужно покрыть деталь. Но в редких случаях, когда деталь нужно покрыть каким нибудь редким металлом, используют нерастворимые аноды из платины, нержавейки и даже графита. Периодически следует извлекать аноды из ванны и чистить их щёткой в струе воды, от осаждённых на них осадков.

Периодически следует извлекать аноды из ванны и чистить их щёткой в струе воды, от осаждённых на них осадков.

Меры безопасности.

При работе с гальваническими ваннами следует соблюдать ряд условий, что бы потом не ходить с угробленным здоровьем. Для гальваники следует использовать отдельное помещение, иначе в вашей мастерской инструменты будут довольно быстро покрываться ржавчиной.

И первое, что нужно будет сделать в этом помещении, причём прямо над гальванической ванной — это принудительная вытяжка. Вытяжка 0 это первое и важное условие, на что следует потратиться. Следует так же учесть, что во многих странах, после вытяжки должны стоять специальные фильтры, иначе такому производству просто не дадут работать.

Вытяжная вентиляция просто необходима и должна быть установлена прямо над ванной, так как даже ванны, которые не находятся под током, но при рабочей температуре, выделяют вредные для человеческого организма пары.

Ещё следует иметь в виду, что большинство электролитов состоят из сильно едких веществ (щёлочь, кислота), поэтому обязательно следует работать в резиновых перчатках, резиновом фартуке, а если в цехе имеются несколько больших ванн, то не помешают и резиновые сапоги. А при переливании электролитов, или его фильтрации, приготовлении и т.п., следует одеть защитную маску для лица.

А при переливании электролитов, или его фильтрации, приготовлении и т.п., следует одеть защитную маску для лица.

Следует помнить, что некоторые вещества для ванн являются опасными ядами (соединения ртути, цианиды, сурьма, мышьяк). Поэтому работать с ними нужно очень осторожно и хранить такие вещества следует в отдельном месте (лучше в сейфе). А вообще для открытия производства во многих странах, и работы с такими веществами, нужны квалифицированные лица, которые имеют разрешение на работу с ядами.

Если некоторых останавливает то, что написано выше, тогда следует выбрать другие способы хромирования, то есть пропустить несколько абзатцев, и спустившись ниже почитать о них. Если же вам нужно использовать именно гальванический способ, позволяющий получить наиболее толстые и стойкие покрытия — так называемый настоящий хром (или восстановить размер изношенной детали), тогда читаем дальше.

Меднение гальваническим способом.

Как я уже говорил выше, для более качественного и стойкого покрытия хромом деталей, их сначала нужно покрыть медью и никелем, и только после этого производить хромирование. Хотя сейчас пошло новое модное направление в кастомайзинге — это покрытие многих деталей кастома медью, и медь на деталях смотрится круто (см. фото слева).

Хотя сейчас пошло новое модное направление в кастомайзинге — это покрытие многих деталей кастома медью, и медь на деталях смотрится круто (см. фото слева).

Да и вообще, гальванически осаждённые медные покрытия очень украшают детали, особенно при пользовании ваннами с блескообразователями. Но только следует учесть, что медь от воздействия атмосферы легко реагирует с влагой и углекислотой воздуха, и со временем теряет блеск и покрывается тёмным налётом (а затем зелёным коррозионным налётом). Поэтому её нужно покрывать специальными лаками, защищающими от атмосферного воздействия.

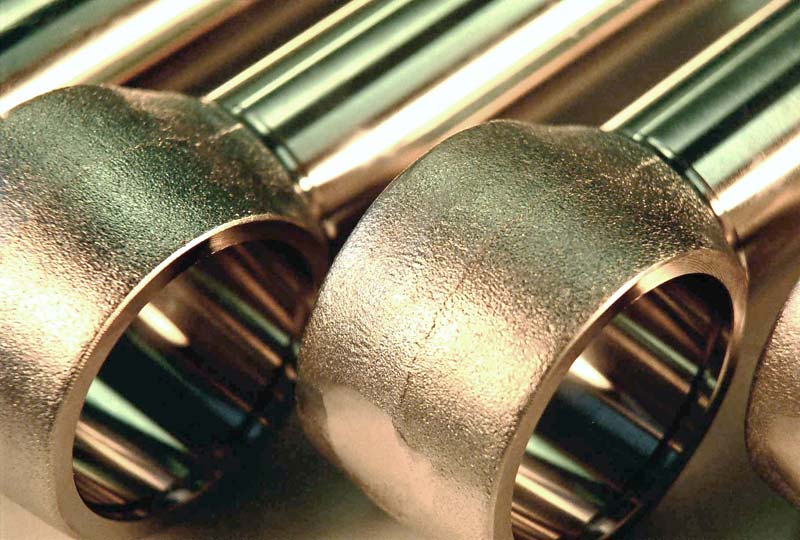

Но чаще всего, благодаря своей пластичности и лёгкой полировке, медь применяется в качестве промежуточной прослойки, в многослойных защитно-декоративных покрытиях, например медь — никель — хром. Причем такое покрытие используют и для наложения на пластмассы.

Однако хорошая электропроводность меди и способность хорошо сцепляться с пластиком, широко используется в электротехнике и электронике (медью покрывают печатные платы и волноводы). К тому же медь и медные покрытия можно окрашивать в различные цвета, и если применять химический или электрохимический способ окрашивания, то покрытие получается намного устойчивее любой краски. Окрашивание меди часто используется в галантерейном производстве и в ювелирном деле.

К тому же медь и медные покрытия можно окрашивать в различные цвета, и если применять химический или электрохимический способ окрашивания, то покрытие получается намного устойчивее любой краски. Окрашивание меди часто используется в галантерейном производстве и в ювелирном деле.

Чтобы покрыть медью деталь в электролитической ванне, естественно нужно приготовить и залить в ванну электролит. Основные виды электролитов для электролитического меднения — это щелочные и кислые. Щелочные электролиты бывают пирофосфатные, цианистые и железистосинеродистые электролиты.

Основным достоинством щелочных, а точнее цианистых электролитов, является их высокая (более шестидесяти процентов) рассеивающая способность, а так же мелкокристалличность покрытий, ну и способность непосредственного нанесения меди на стальные детали.

А из кислых электролитов наиболее часто применяемыми являются фторборатный и сульфатный электролиты, которые отличаются простотой их состава и устойчивостью. Но они обладают небольшой рассеивающей способностью, а так же невозможностью непосредственного меднения стали, из-за выпадания контактной меди. В таблице ниже показаны составы нескольких сульфатных электролитов.

В таблице ниже показаны составы нескольких сульфатных электролитов.

- Состав под номером 1 в таблице, рекомендуется перемешивать, и предназначен он для матового меднения (выход по току составляет 95 — 98 процентов).

- Раствор под номером 2 лучше подходит для блестящего меднения, и перемешивать его при процессе не нужно.

- Раствор электролита под номером 3 больше подходит для быстрого меднения, но его рекомендуется перемешивать.

- Ну и раствор под номером 4 служит для получения блестящих и гладких покрытий, потому что содержит блескообразующую и выравнивающую добавку. К тому же покрытая в этом электролите медь, обладает хорошей пластичностью и низкими внутренними напряжениями.

Только следует учесть, что при приготовлении электролита под номером 4, требуется химическая чистота всех компонентов состава, и наличие хлористого натрия, который добавляется в дистиллированную воду, на основе которой готовится электролит. А если постоянно перемешивать состав, то плотность тока в таком электролите можно увеличить до трёх или четырёх ампер на квадратный дециметр объёма состава.

Для непосредственного покрытия стали (и цинка) применяются цианидные составы, которые несмотря на токсичность широко применяются. Тем более медь осаждается при их использовании очень быстро (да и в растворах с большой концентрацией меди допускается большая плотность тока).

Для покрытия стали и цинковых сплавов медью, широко применяется достаточно простой состав электролита, состоящий всего из двух компонентов: цианистый натрий свободный 10 — 20 (грамм на литр), и цианистая медь (цианистая соль) — 40 — 50 г.л. Рабочая температура раствора 15 — 25 градусов, а плотность тока равна примерно 0,5 — 1 ампер на квадратный дециметр; выход по току 50 — 70%.

Другие цианистые электролиты отличаются лишь различными добавками, которые немного ускоряют процесс осаждения меди, или улучшают внешний вид покрытий. Например если добавить 50- 70 грамм на литр калия-натрия виннокислого (сегнетова соль), то в процессе покрытия будет растворяться пассивная плёнка на анодах.

Если есть желание наиболее полно заменить токсичные и вредные цианистые растворы, то можно использовать электролит на основе железистосинеродистого калия и сегнетовой соли. Точный состав электролита следующий: медь 20-25 грамм на литр, железистосинеродистый калий 180 -220 г.л., сегнетова соль 90-110 г.л., едкое кали 8-10. При этом рабочая температура раствора должна быть в пределах 50-60-ти градусов, плотность тока1,5 — 2 ампера на квадратный дециметр, выход по току 50 — 60 %.

Точный состав электролита следующий: медь 20-25 грамм на литр, железистосинеродистый калий 180 -220 г.л., сегнетова соль 90-110 г.л., едкое кали 8-10. При этом рабочая температура раствора должна быть в пределах 50-60-ти градусов, плотность тока1,5 — 2 ампера на квадратный дециметр, выход по току 50 — 60 %.

Вместо цианистых электролитов ещё можно использовать электролит, состоящий из ортофосфорной кислоты, с концентрацией 250 — 300 грамм на литр. Анодная обработка производится при комнатной температуре и при плотности тока от 2 до 4 ампер на дм², со средней выдержкой минут 10.

После этого детали промывают в воде и вывешивают под током в любой из сернокислых медных электролитов, и затем наращивают заданную толщину слоя меди. Для кого всё это сложновато, то можно покрыть деталь медью более простым способом, описанным вот здесь.

Никелирование.

Как я уже писал выше, перед хромированием, нужно нанести на деталь слой меди, потом никеля и только затем хрома. Поэтому никелирование стоит описать тоже подробно, как меднение и хромирование. К тому же никелирование самый популярный гальванический процесс.

Поэтому никелирование стоит описать тоже подробно, как меднение и хромирование. К тому же никелирование самый популярный гальванический процесс.

И никелированные детали на кастомах и хотродах служат своеобразным модным стилевым решением. Ведь никелированные детали имеют привлекательный внешний вид, достаточно высокую коррозионную стойкость и неплохие механические свойства.

Но следует учесть, что никель, который наносится непосредственно на голую сталь, является катодным покрытием, и значит защищает её от коррозии только механически. И пористость никелевого покрытия способствует образованию коррозионных пар, в которых сталь является растворимым электродом.

От этого под покрытием возникает коррозия, которая разрушает стальную основу и способствует отслаиванию никелевой плёнки. Чтобы исключить описанные выше неприятности, сталь нужно сначала или покрыть медью, или покрывать голую сталь плотным и толстым слоем никеля (и без пор).

Никель так же как и хром, из-за высоких механических свойств применяется для восстановления изношенных деталей двигателей и других агрегатов машин и механизмов. К тому же в химической промышленности толстым слоем никеля покрывают детали, которые подвержены воздействию на них крепких щелочей (например корпуса щелочных аккумуляторов).

К тому же в химической промышленности толстым слоем никеля покрывают детали, которые подвержены воздействию на них крепких щелочей (например корпуса щелочных аккумуляторов).

Для никелирования как правило применяют сернокислые электролиты, различных рецептов которых существует достаточно много, как и режимов осаждения, для различных условий эксплуатации. Наиболее распространённые и часто применяемые составы электролитов показаны в таблице слева.

Приведённые в таблице электролиты, достаточно устойчивы в работе и при грамотной эксплуатации и периодической очистке от вредных примесей, могут использоваться несколько лет. Но их состав следует периодически корректировать (по содержанию основных компонентов), так как работе происходит потеря электролита — он постепенно расходуется никелированными деталями.

И эти потери зависят от концентрации электролита, размера и формы покрываемых деталей, ну и от аккуратности рабочего персонала. Все показанные в таблице электролиты очень чувствительны к понижению температуры и при понижении её до 10 градусов, становятся непригодны к никелированию. К тому же они дают матовое покрытие.

К тому же они дают матовое покрытие.

Для никелирования в условиях мастерской, хорошо зарекомендовал себя достаточно простой электролит, который состоит их трёх основных компонентов: сульфата никеля (200-350 гр.л.), борной кислоты (25-40 гр.л.), хлорида никеля (30-60 гр.л.). Такой электролит тоже даёт матовое покрытие. В этот электролит полезно добавить ещё сульфат магния (30 гр.л), который повышает электрическую проводимость раствора и внешний вид никелированной детали.

Описанный выше состав электролита применяют в широком диапазоне температур, рН и плотности тока. Но при комнатной температуре никелирование проводить не рекомендуется, так как такое покрытие будет не стойкое и будет отслаиваться (нормальная рабочая температура 30 — 40 градусов). А при приготовлении растворов дистиллированную воду лучше нагреть до 60 градусов. После нагрева воды, при постоянном помешивании растворяют сначала борную кислоту, затем сульфат и хлорид никеля. Плотность тока 1,5 — 2,5 ампера на квадратный дециметр, а рН=5,3.

При использовании раствора вновь, особое внимание следует уделять на каждодневный контроль за рН (должен быть 5,3) и его корректировку. Так как ванна постоянно пополняется щёлочью (защелачивается), и поэтому нужно периодически добавлять в раствор серную кислоту 25%, разбавленную 75% дистиллированной воды.

Раствор кислоты добавляют в ванну малыми порциями, при постоянном помешивании и контроле рН. Контролировать рН можно прибором или индикаторной бумагой. Если же не корректировать необходимую величину рН, то качество покрытия никелем, ощутимо ухудшится.

Вышеописанные электролиты дают матовое покрытие, что подойдёт только для наращивания размера изношенных деталей. А для декоративных целей (например для деталей чоппера, как на фото в начале статьи) никелевое покрытие должно иметь идеальную зеркальную поверхность. Поэтому большим спросом пользуются электролиты блестящего никелирования, в составе которых содержатся различные специальные блескообразователи.

Наиболее распространены электролиты с органическими блескообразователями (в виде натриевых солей сульфированного нафталина). Например неплохо себя проявил электролит следующего состава: сернокислый никель (200-300 гр.литр), борная кислота (25-30 гр.л.), хлористый натрий (3-15 гр.л.), фтористый натрий (4-6 гр.л.), натриевая соль нафталиндисульфокислоты (2-4 гр.л), формалин (1 — 1,5 гр.л.). Рабочая температура раствора составляет 25 — 35 градусов, рН=58 — 6,3, ну а плотность тока 2 Ампера на дм² (выход по току 95 — 96%). Если перемешивать состав, то можно повысить плотность тока до 4 и даже 5 Ампер.

Например неплохо себя проявил электролит следующего состава: сернокислый никель (200-300 гр.литр), борная кислота (25-30 гр.л.), хлористый натрий (3-15 гр.л.), фтористый натрий (4-6 гр.л.), натриевая соль нафталиндисульфокислоты (2-4 гр.л), формалин (1 — 1,5 гр.л.). Рабочая температура раствора составляет 25 — 35 градусов, рН=58 — 6,3, ну а плотность тока 2 Ампера на дм² (выход по току 95 — 96%). Если перемешивать состав, то можно повысить плотность тока до 4 и даже 5 Ампер.

Есть ещё и другие блескообразующие электролиты, например показанные в таблице слева. Все указанные электролиты следует постоянно перемешивать (желательно сжатым воздухом) и фильтровать перед работой. К тому же следует обернуть никиелевые аноды тканью бельтинг или хлорин (лучше сделать чехольчики их этих тканей, для анодов).

При приготовлении электролитов, борную кислоту, хлористый натрий и сернокислый никель растворяют в дистиллированной воде, температура которой должна быть не менее 70 — 80 градусов, и после их растворения в раствор добавляют активированный уголь (1-2 грамма на литр). После этого электролит нужно перемешивать (сжатым воздухом от компрессора) в течении трёх часов и далее дают отстояться не меньше 12-ти часов.

После этого электролит нужно перемешивать (сжатым воздухом от компрессора) в течении трёх часов и далее дают отстояться не меньше 12-ти часов.

Ну и после этого любой электролит нужно подвергнуть селективной очистке. Чтобы это сделать, нужно довести показатель рН до 5 — 5,5, далее подогреть электролит до 45 — 50-ти градусов и добавить в раствор марганцовокислый калий (2 грамма) или 3-х процентный раствор перекиси водорода (2 мл. на литр) и профильтровать раствор. Все вышеперечисленные операции позволяют удалить из электролита органические примеси, а так же примеси цинка и железа.

Ещё полезно приработать электролит, то есть очистить раствор от меди и остатков цинка, и для этого электролит подкисляют до достижения значения рН = 2,5 — 3 и вывешивают катоды из листовой рифлёной стали и начинают прорабатывать раствор при температуре 45 — 50 градусов, при постоянном перемешивании сжатым воздухом (трубка от компрессора подсоединена к ванне).

Приработка происходит при напряжении всего 0,8 — 1 вольт, и при плотности тока всего 0,1 — 0,2 ампера на дм², до получения светлых покрытий, но на это требуется примерно около суток. Далее уже в очищенный электролит добавляют блескообразователи, затем корректируют рН и приступают к использованию раствора для покрытия деталей никелем.

Далее уже в очищенный электролит добавляют блескообразователи, затем корректируют рН и приступают к использованию раствора для покрытия деталей никелем.

Самые блестящие детали получаются при рабочей температуре 50-60 градусов, плотности тока 4 — 5 ампер на дм² и рН=4,8 — 5. При соблюдении таких условий, покрытая никелем деталь имеет степень блеска 70 — 80%, а степень выравнивания примерно 80%.

Для более быстрого никелирования применяют сульфаминовые и борфтористые электролиты. Состав сульфаминового электролита: никель сульфаминовокислый (300 — 400 грамм на литр), никель хлористый (12 — 15), кислота борная (25-40), натрия лаурилсульфат (0,1 — 1). Рабочая температура раствора 50-60 градусов, плотность тока 5 — 12 ампер, рН=3,6 — 4,2, а выход по току равен 98 — 99%.

Состав борфтористого электролита: борфтористый никель (300-400 грамм на литр), хлористый никель (10-15), борная кислота (10-15). Рабочая температура этого раствора 45 — 55 градусов, плотность тока не более 20 ампер, рН=3 — 3,5, выход по току примерно 95-98%. При использовании этих растворов, осаждённый никель получается эластичным и светлым.

При использовании этих растворов, осаждённый никель получается эластичным и светлым.

Хромирование деталей.

После нанесения на металл меди и никеля, можно наносить хром, на хорошо обезжиренную и отмытую в проточной воде деталь. Электролитическое покрытие деталей хромом является одним из самых стойких и распространённых видов гальванических покрытий. Хромовые покрытия имеют отличные физические и химические свойства.

Прежде всего это большая стойкость к коррозии при любых температурах, высокая твёрдость с небольшим коэффициентом трения, высокая стойкость к механическому износу, ну и конечно же высокий коэффициент отражения света. Любой чоппер или классический, ретро-автомобиль, имеющий хромированные детали, притягивает взгляд и имеет очень привлекательный внешний вид.

К тому же хромированное покрытие имеет свойство покрываться пассивной, плотной и прозрачной плёнкой, которая существенно увеличивает стойкость покрытия к коррозии, и не даёт темнеть блестящим хромированным деталям.

Но как я уже говорил, сам хром не способен создать хорошей антикоррозийной защиты, и поэтому на детали следует нанести промежуточные слои, такие как никель, а лучше медь-никель, о которых было написано выше..

- Для покрытия деталей хромом применяют составы электролитов, показанные в таблице чуть выше. Состав электролита под номером 1 применяется практически для всех видов хромовых покрытий, причём блестящего (по слою никеля), твёрдого и так называемого «молочного хрома», который обладает минимальной пористостью.

- Электролит под номером 2 — это универсальный электролит, который пригоден как для технического, так и для декоративного хромирования. Декоративное покрытие наносят при температуре 50 градусов и при плотности тока 25 ампер на дм².. А технические (функциональные) покрытия наносят при температуре чуть выше (55-60°), и при большей плотности тока (45-60 ампер на дм²).

- При применении электролита под номером 3, получается матовое покрытие, а отношение площади анода к катоду — два к одному.

Не смотря на то, что получается матовое покрытие, оно отлично полируется.

Не смотря на то, что получается матовое покрытие, оно отлично полируется. - Если требуется например восстановить изношенные детали, которые к тому же трутся при работе, то тогда рекомендуется использовать электролит под номером 4. Он позволяет получить твёрдое и износостойкое покрытие, причём достаточно большой толщины — толще 30 мкм (так как состав обладает повышенным выходом по току).

- Состав электролита под номером 5 имеет бóльшую, чем другие электролиты рассеивающую способность. Хромовое покрытие осаждается при комнатной температуре (с высоким выходом по току). Поверхность покрытия получается матовым, но легко полируется до блеска. Этот состав в основном применяется для декоративных (защитных) покрытий.

- Ну и электролит под номером 6 предназначен чисто для декоративного покрытия деталей хромом. Здесь в начале делают плотность тока в пределах 30 — 60 Ампер на дм², а по истечении времени (всего от полуминуты до минуты), плотность тока уменьшают до 10 — 20 Ампер на дм².