Хромирование электролизом: Гальваническое хромирование деталей | Механизм процесса

alexxlab | 24.03.2023 | 0 | Разное

Технологический процесс хромирования – Сельхозтехника

Технологические операции при ремонте (восстановлении) деталей хромированием выполняют в следующей последовательности.

Механическая обработка. Поверхности деталей, подлежащие хромированию, шлифуют до выведения следов износа и получения необходимой геометрической формы.

Промывка деталей в органических растворителях и протирка ветошью. В качестве растворителей применяют бензин, керосин, трихлорэтан, бензол и др.

Монтаж деталей на подвеску. Необходимо следить, чтобы детали одинаково отстояли от поверхности анода. Ванну следует загружать однородными деталями, укрепленными на одинаковых подвесках. Подвески и контакты должны быть изготовлены из одинаковых материалов. Контактные крючки рекомендуется изготавливать из бронзы и меди. В качестве материала для подвесок, применяют сталь, сечения подвесок рассчитывают, исходя из плотности тока 0,7… 1,0 А/мм2. Ежедневно аноды очищают от окислов и налета электролита.

Обезжиривание. Рекомендуется применять электролитическое обезжиривание в растворе следующего состава: едкий натр (NaOH)—30… 50 г/л; кальцинированная сода (iNa2C03)—25…30 г/л и жидкое стекло (Na2Si03) — 10 … 20 г/л.

Рекомендуется применять электролитическое обезжиривание в растворе следующего состава: едкий натр (NaOH)—30… 50 г/л; кальцинированная сода (iNa2C03)—25…30 г/л и жидкое стекло (Na2Si03) — 10 … 20 г/л.

Температура электролита — 60… 70°, плотность тока — 5….15 А/дм2. Время выдержки на катоде — 2… 3 мин, а на аноде — 1…2 мин. После обезжиривания детали сначала промывают горячей водой (60… 80°), а затем холодной. Обезжиривание считается законченным, если после промывки вода равномерно смачивает поверхность. После обезжиривания производится изоляция1 поверхностей, не подлежащих хромированию. Для изоляции можно применять перхлорвиниловый лак, лак АК-20, целлулоид,, винипласт, плексиглас, хлорвиниловые трубки или хлорвиниловую» изоляционную ленту.

Декапирование — это процесс обработки деталей в хромовом* электролите, состоящем из 100 г хромового ангидрида (СгОз) и 2…3 г серной кислоты (H&SO4) на 1 л воды.

Декапирование (травление) стальных деталей проводят в течение 30… 90 с при плотности тока 25… 40 А/дм2.

Процесс хромирования. После анодного декапирования детали загружают в ванну хромирования и прогревают их при выключенном токе в течение 5… 6 мин, а затем дают полный ток согласно режиму хромирования. При хромировании чугунных деталей вначале в течение 3… 5 мин дают «толчок тока» при плотности, в 2…2,5 раза превышающей выбранную по режиму. Колебания температуры электролита могут быть в пределах ±1 °С. Не допускаются перерывы тока в процессе электролиза, так как они вызывают отслаивание хромового покрытия. Продолжить процесс после перерыва тока можно, если хромируемую поверхность подвергнуть анодному травлению при плотности тока 25… 30 А/дм2 в течение 30… 40 с, а затем изменить направление тока. В этом случае осаждение хрома следует начинать при катодной плотности тока 20… 25 А/дм2 и постепенно увеличивать до нормальной.

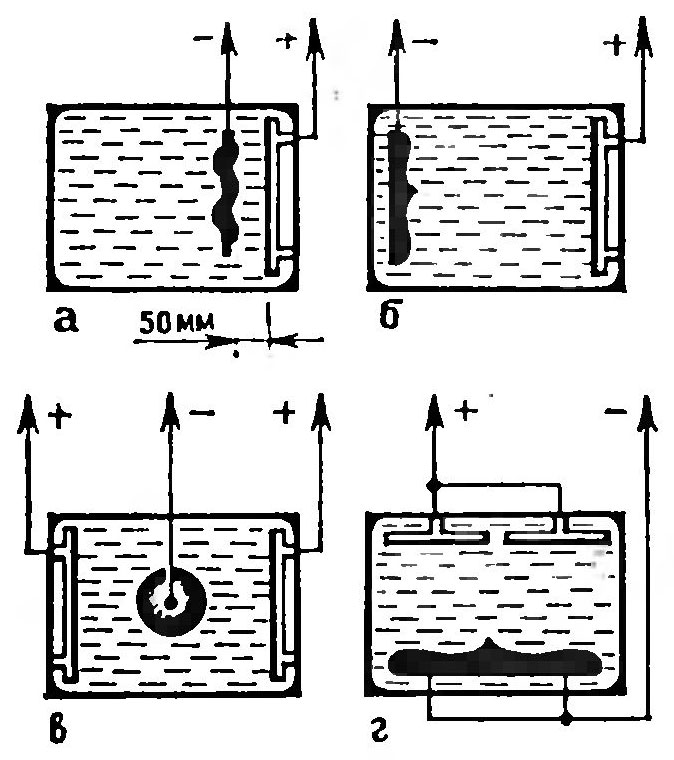

Аноды для хромирования изготавливают из чистого свинца или сплава, состоящего из 92…93% свинца и 7… 8% сурьмы. Аноды из чистого свинца в большей степени покрываются нерастворимой и непроводящей пленкой хромовокислого свинца, чем аноды из сплава свинца и сурьмы. В большинстве случаев аноды изготавливают плоскими и цилиндрическими. При хромировании деталей сложной конфигурации очертания анода определяются формой катода. Расстояние между анодами и деталями рекомендуется делать 30… 35 мм, но не более 50 мм. Расстояние деталей от днища ванны должно составлять не менее 100… 150 мм, а от верхнего уровня электролита — не менее 50… 80 мм. Уровень электролита должен быть ниже верхних кромок ванны на 100…150 мм. При завешивании деталей в ванну необходимо, чтобы все участки анодов были одинаково удалены от противоположных участков катода. При этом толщина слоя хрома откладывается равномерно по всей поверхности детали.

Глубина погружения анодов и деталей (катодов) в ванну должна быть одинаковой, так как при различной глубине на краях хромируемых деталей образуются утолщения, искажающие форму. Скорость осаждения слоя хрома при плотности тока 40… 100 А/дм2 составляет 0,03… 0,06 мм/ч.

Скорость осаждения слоя хрома при плотности тока 40… 100 А/дм2 составляет 0,03… 0,06 мм/ч.

По окончании процесса хромирования детали выгружают из ванны и вместе с подвесками промывают в холодной воде (в сборнике электролита) 15… 20 с. Окончательно детали моют в холодной проточной воде.

Обработка после покрытия. Промытые и очищенные от изоляции детали иногда подвергают термической обработке при температуре 150—200°С в течение 2…3 ч, а затем механической.

Для шлифования применяют круги мягкие или средней твердости с размером зерна от 60 до 120. Шлифование ведут при интенсивном охлаждении жидкостью и при скорости круга 20…30.м/с и выше. Скорость вращения детали—12…20 м/мин.

Режимы электролиза. Процесс осаждения хрома и свойства хромовых покрытий зависят от режима, при котором осаждается хром на поверхности металла, т. е. от катодной плотности тока и температуры электролита. Наиболее ясное представление о примерных границах режимов электролиза, обеспечивающих получение серого, блестящего и молочного осадков хрома, дает диаграмма плотности тока и температуры (DK—t), изображенная на рисунке 19.

Серый осадок хрома появляется на катоде при низких температурах электролиза (35…50 °С) и широком диапазоне плотностей тока. Осадки блестящего* хрома обладают высокой твердостью (6000… 9000 Н/мм2), высокой износостойкостью и меньшей хрупкостью.

Рис. 19. Зоны хромовых осадков.

Молочный хром получается при более высоких температурах, электролита (выше 70 °С) и широком интервале плотностей тока. Молочные осадки отличаются пониженной твердостью (4400..-6000 Н/мм2), пластичностью и повышенной коррозионной стойкостью.

Пористое хромирование. Пористое хромирование применяется при ремонте деталей, работающих на трение в паре с различными металлами и сплавами при высоких удельных давлениях и окружных скоростях или при повышенных температурах. К таким деталям относятся гильзы цилиндров двигателей внутреннего сгорания, коленчатые валы и др.

Пористые хромовые покрытия можно получать механическим,, химическим и электрохимическим способами.

При механическом способе на поверхность детали до хромирования наносят углубления в виде пор или каналов. Такую подготовку обеспечивают накаткой специальным роликом, дробеструйной обработкой и другими способами. После хромирования воспроизводятся неровности, полученные при подготовке.

Химическим способом получают пористость путем травления поверхности в соляной кислоте.

Наибольшее распространение получил электрохимический способ получения пористого хрома. Этот способ заключается в анодной обработке хромированных деталей в электролите того же состава. В зависимости от режимов хромирования пористость хромовых покрытий бывает двух типов — канальчатая и точечная.. При ремонте гильз цилиндров, втулок, коленчатых валов и подобных им деталей применяется канальчатый тип пористости. Такук> пористость и наименьший износ в условиях трения можно получить при хромировании в электролите, состоящем из 250 г Сг03 и 2,5 г h3S04 на 1 л воды, при температуре электролита ¦60+1 °С и катодной плотности тока 55… 60 А/дм2.

Точечная пористость образуется при хромировании в универсальном электролите при плотности тока 45… 55 А/дм2 и температуре 50… 55 °С. Анодную обработку проводят так же, как и при канальчатой пористости, т. е. при плотности тока 35… 45 А/дм2 в течение 8 мин.

Хромирование в саморегулирующемся электролите. В последнее время разработан новый хромовый электролит, называемый скоростным саморегулирующимся, его состав: хромовый’ ангидрид — 225… 300 г/л, кремнефтористый калий — 20 г/л и сернокислый стронций — 6 г/л.

В таком электролите выход по току при хромировании составляет 17… 22%. Саморегулирующимся он назван потому, что при электролизе в нем автоматически поддерживается необходимая концентрация анионов, вводимых в хромовый электролит. Это происходит в результате избыточного количества труднорастворимых солей кремнефтористого калия и сернокислого стронция, растворимость которых изменяется в зависимости от концентрации хромового ангидрида и температуры электролита.

Чтобы получить износостойкое покрытие в саморегулирующемся электролите, рекомендуют соблюдать следующие режимы хромирования: плотность тока 50… 100 А/дм2, температура электролита 45… 55°С. Молочные осадки можно получить при температуре электролита 55… 70 °С и плотности тока 20… 35 А/дм2. Микротвердость покрытий из саморегулирующегося электролита составляет 3000… 13 000 Н/мм2.

Недостаток такого электролита — сильное взаимодействие его со сталью и другими металлами, в результате чего происходит растравливание обрабатываемых поверхностей. Поэтому загружать детали в ванну необходимо только при включенном токе. Аноды для хромирования в саморегулирующемся электролите рекомендуется применять из сплава: 90% свинца и 10% гост олово. Чтобы приготовить саморегулирующийся электролит, в ванне хромирования растворяют нужное количество хромового ангидрида и доливают воду до рабочего уровня. Предварительно хромовый ангидрид подвергают анализу на содержание серной кислоты, которую удаляют из электролита путем добавления в него углекислого бария или стронция.

Корректируют электролит путем систематического добавления хромового ангидрида. Вместе с хромовым ангидридом вводят углекислый стронций. Кремнефторид калия и сернокислый стронций в количестве 1 г/л добавляют, когда поверхность отхромированных деталей приближается к 1 м2.

Контроль хромовых покрытий. В производственных условиях качество покрытий следует проверять внешним осмотром и замером размеров хромированных поверхностей. При внешнем осмотре необходимо обращать внимание на блеск, отслоение и плотность осадка, равномерность и отсутствие шелушения и другие видимые дефекты. Дефекты покрытий получаются в результате неисправностей в работе ванн хромирования, например отслаивание покрытия возникает в результате недостаточного обезжиривания и декапирования, а также при наличии перерывов тока в процессе хромирования. Шелушение осадков появляется при недостаточном контакте детали с подвеской или при повышенной плотности тока. Неравномерное покрытие может быть при образовании пленки хроматов свинца на анодах, недостатке серной кислоты, избытке трехвалентного хрома. Во избежание перечисленных выше дефектов, необходимо откорректировать электролит и устранить другие неполадки в работе ванн хромирования.

Шелушение осадков появляется при недостаточном контакте детали с подвеской или при повышенной плотности тока. Неравномерное покрытие может быть при образовании пленки хроматов свинца на анодах, недостатке серной кислоты, избытке трехвалентного хрома. Во избежание перечисленных выше дефектов, необходимо откорректировать электролит и устранить другие неполадки в работе ванн хромирования.

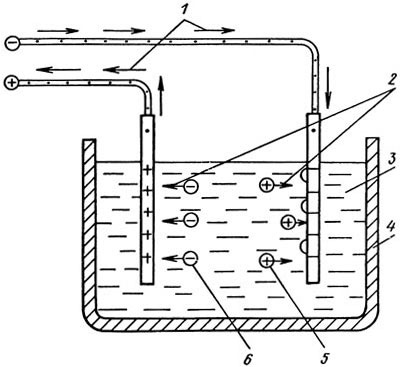

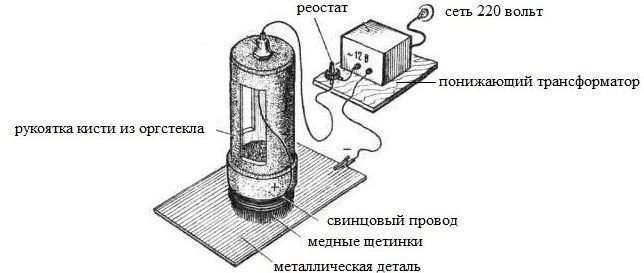

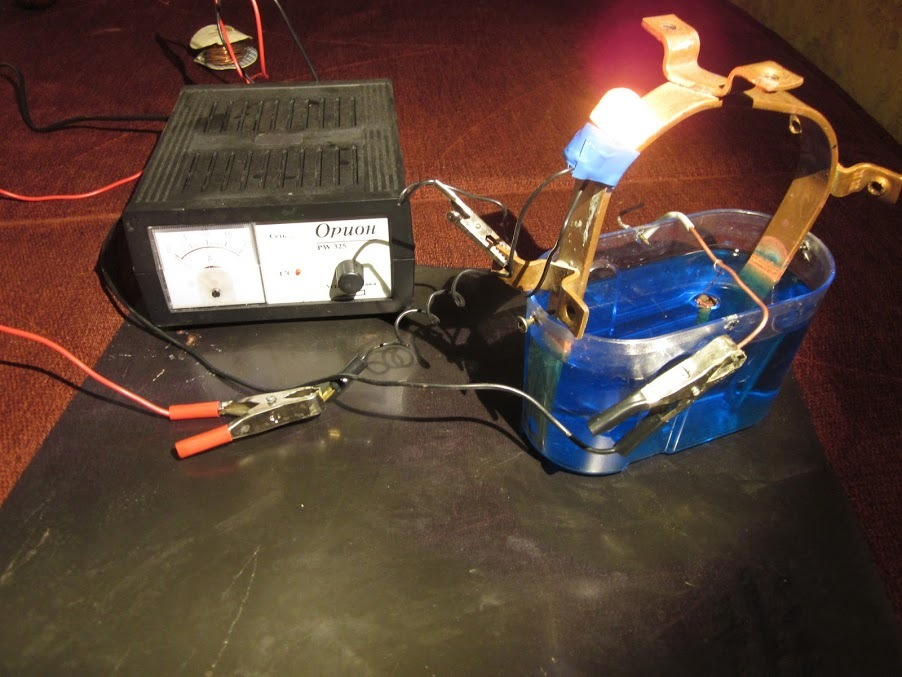

Оборудование. Схема расположения оборудования участка восстановления деталей хромированием приведена на рисунке 20.

Источники тока — выпрямители с напряжением 12 В ВАКГ-12/6-3000, ВАГГ-12/600М, ВАС-600/300 и другие, а также низковольтные генераторы АНД 500/250, 750/375, 1000/500, 1500/750. Ванны для гальванического участка изготавливают из листовой стали толщиной 4… 5 мм. Облицовка для ванн промывки и обезжиривания не требуется. Внутреннюю поверхность ванны хромирования облицовывают свинцом.

Рис. 20. Расположение оборудования

на участке восстановления

деталей хромированием:

1 — выпрямитель; 2 — электрощитг;

3 — ванна для электрохимического обезжиривания;

4 — ванна для горячей промывки;

5 — ванна для холодной промывки;

6 — ванна для декапирования;

7 — ванна для хромирования;

8 — ванна для улавливания электролита;

9 — шкаф сушильный; 10— стеллаж ремфонда;

11 — электротельфер;

12 — сборник-нейтрализатор;

13 — стол для монтажа и демонтажа.

Материалы. Ориентировочный расход материалов в граммах на 1 дм2 восстановленной поверхности для средней толщины покрытия 0,1 мм при хромировании в универсальном электролите приведен в таблице 13.

Себестоимость восстановления 1 дм2 поверхности хромированием в универсальном электролите при толщине покрытия 0,1 мм ориентировочно составляет 44,8 коп., 0,2 мм — 52,0 коп., 0,3 мм—-58,6 коп.

Электролитическое железо имеет светло-серый цвет, обладает достаточно высокой твердостью и износостойкостью. Химический состав электролитического железа зависит от состава исходных материалов, используемых при электролизе.

При обычном осаждении с применением стальных растворимых анодов содержание примесей в покрытиях находится в пределах: 0,035 …0,06% С; 0,03 …0,05% S; 0,05 …0,01% Р, 0,0009… 0,023% Si; до 0,01% Мп.

В электролитических осадках железа имеются также примеси таких металлов, как Mg, Со, Ni и другие, обусловленные содержанием этих металлов в анодах и электролитах. Кроме этого, электролитическое железо содержит значительное количество водорода, выделяющегося на катоде вместе с железом. Атомный вес железа 55,85 г. Электрохимический эквивалент 1,042 г/А-ч.

Атомный вес железа 55,85 г. Электрохимический эквивалент 1,042 г/А-ч.

Составы электролитов. На ремонтных предприятиях наибольшее распространение для железнения получили горячие хлористые электролиты, состоящие из двух компонентов: хлористого железа и соляной кислоты. В ремонтной практике чаще всего применяют четыре вида хлористых электролитов, отличающихся концентрацией железа.

Малоконцентрированный электролит содержит 200 …250 г/л хлористого железа (FeCl2-4h30). При температуре 60… 80 °С и плотности тока 30… 50 А/дм2 электролит обеспечивает получение плотных, гладких мелкозернистых осадков железа с твердостью 4500… 6500 Н/мм2, толщиной 1,0… 1,5 мм. Выход железа по току составляет 85… 95%. Скорость осаждения железа равна 0,4… 0,5 мм/ч на сторону. Электролит допускает колебание кислотности при электролизе от 0,8 до 1,5 г/л, которое незначительно отражается на механических свойствах покрытий. Недостатком этого электролита является постепенное увеличение концентрации железа в процессе электролиза в результате несоответствия между скоростью растворения анодов и скоростью осаждения железа на катоде, что вызывает затруднения при обслуживании ванны железнения.

Среднеконцентрированный электролит оптимальной концентрации содержит 300…350 г/л хлористого железа (FeCl2-4h30). Катодный выход железа из этого электролита при температуре 75 °С и плотности тока 40 А/дм2 составляет 96%. В этом электролите анодные и катодные выходы железа по току становятся примерно одинаковыми, концентрация железа остается почти неизменной и электролит длительное время по концентрации железа не требует корректировки. В настоящее время этот электролит нашел широкое применение на ремонтных предприятиях.

Среднеконцентрированный электролит содержит 400 …450 г/л хлористого железа. Электролит используется для восстановления деталей, имеющих достаточно высокие износы и сравнительно невысокую твердость. Электролит дает возможность получать гладкие плотные покрытия толщиной до 2 мм и твердостью 2500… 4500 Н/мм2. Электролит также находит применение для восстановления посадочных отверстий в корпусных, деталях.

Высококонцентрированный электролит содержит 600… 680 г/л хлористого железа. Электролит при температуре 95… 105°С и плотности тока 5…20 А/дм2 позволяет получать мягкие (120… 200 кг/мм2), вязкие покрытия толщиной 3… 5 мм..

Электролит при температуре 95… 105°С и плотности тока 5…20 А/дм2 позволяет получать мягкие (120… 200 кг/мм2), вязкие покрытия толщиной 3… 5 мм..

Электролиты более высокой концентрации рекомендуется применять в случаях, когда к восстанавливаемым деталям не предъявляются повышенные требования по твердости рабочих поверхностей.

За последнее время разработаны холодные электролиты, позволяющие применять более высокие плотности тока и обеспечивающие высокую производительность процесса.

Хлористый марганец МпС12-4Н20 Аскорбиновая кислота Двухлористое железо FeCl2-4h30 Хлористый марганец МпС12-4Н20 Хлористый калий КС1 (или) NaCl Аскорбиновая кислота Двухлористое железо FeCl2*4h30 Сернокислое железо FeS04*7h30 Двухлористое железо FeCl2-4h30 Метилсульфатное железо Fe (Ch4OSO3) 2*4Н20

Хлористые электролиты без добавок, приведенные в таблице* позволяют получать качественные износостойкие покрытия толщиной 0,6… 1,0 мм и обеспечивать восстановление широкой номенклатуры изношенных деталей до нормальной работоспособности и номинальных размеров. Электролит, в состав которого» входят двухлористое железо и йодистый калий, обеспечивает по-пучение качественных осадков, железа’ при условии применения асимметричного переменного тока.

Электролит, в состав которого» входят двухлористое железо и йодистый калий, обеспечивает по-пучение качественных осадков, железа’ при условии применения асимметричного переменного тока.

Присутствие аскорбиновой кислоты в электролитах позволяет вести электролиз в широких пределах значений pH от 1,8 до 6,0, что значительно упрощает регулирование кислотности электролита. Электролит, состоящий из двухлористого железа и метил-сульфатного железа, по сравнению с хлористым менее агрессивен и более устойчив к окислению. Покрытия, полученные из этого электролита, имеют меньшее количество трещин, обладают более равномерной структурой.

Приготовление и корректирование электролита. Для приготовления хлористого электролита используют двухлористое железо (Fe€l2-4h30).

Соляная кислота (НС1) применяется в виде водного раствора разной концентрации с плотностью от 1,14 до 1,20. Приготовление электролита производится в следующем порядке. В ванну заливают проточную или дистиллированную воду комнатной температуры и добавляют соляную кислоту из расчета 0,5 г/л воды. В подкисленную воду засыпают двухлористое железо, выдерживая требуемую концентрацию, и перемешивают до полного растворения. После растворения двухлористого железа электролит должен отстояться в течение 1 … 2 ч, пока не примет светло-зеленый цвет. Затем электролит проверяют на кислотность. Нормальная кислотность должна быть pH 0,8… 1,2. При необходимости добавляют недостающее количество кислоты в соответствии с ее плотностью, приведенной ниже.

В подкисленную воду засыпают двухлористое железо, выдерживая требуемую концентрацию, и перемешивают до полного растворения. После растворения двухлористого железа электролит должен отстояться в течение 1 … 2 ч, пока не примет светло-зеленый цвет. Затем электролит проверяют на кислотность. Нормальная кислотность должна быть pH 0,8… 1,2. При необходимости добавляют недостающее количество кислоты в соответствии с ее плотностью, приведенной ниже.

Плотность кислоты, г/см3 1,14 1,15 1,16 1,17 1,18 1,19 1,20 Количество кислоты, г/л 20 19 18 17 16 15 14 Количество кислоты, см*/л……. 18 16,6 15,5 14,6 13,6 12,6 11,6

Приготовленный таким образом электролит следует проработать током при плотности 30 А/дм2 и соотношение поверхностей анодов и катодов Sa : SK = 2 : 1 в течение двух часов.

Удельный вес электролита (плотность) г/см8 1,12 1,15 1,17 1,20 1,23 1,26 1,29 1,32 1,35

Концентрация железа, г/л … 200 260 300 350 400 450 500 550 600.

Контроль кислотности электролита можно осуществлять с помощью индикаторной бумаги «Рифан» с pH 0,3 …2,2 или потенциометров ЛПУ-01, ЛПМ-60.

Хромирование металла | Технология, подготовка, продолжительность, скорость наращивания

Хромирование

Хромируемые детали к началу электролиза должны быть прогреты до температуры электролита. Мелкие детали, загруженные в ванну в небольшом количестве, нагреваются быстро; большие массивные детали нагреваются медленно и охлаждают ванну. Стальные и чугунные детали нагреваются в хромовой ванне. Изделия из меди и медных сплавов прогревают в горячей воде. При хромировании рельефных деталей рекомендуется в начале электролиза произвести «толчок» тока, т. е. электролиз начинают при силе тока примерно вдвое больше, чем следует по расчету, а спустя 1-2 мин значение ее постепенно снижают до расчетного. Благодаря толчку тока удается осадить хром на углубленных участках детали и облегчается начало выделения хрома на чугуне

Перерывы подачи тока в процессе хромирования нежелательны, так как при повторном наращивании возможно отслаивание хрома. Если перерыв подачи тока все же произошел, то перед повторным хромированием изделия подвергаются анодному активированию в хромовом электролите в течение 20-40 с при плотности тока 25- 30 А/дм2 и только после этого продолжают хромирование. Осаждение хрома после перерыва подачи тока следует начинать с относительно низких катодных плотностей тока (но не ниже 20-25 А/дм2) и постепенно увеличивать их до установленного значенья.

Осаждение хрома после перерыва подачи тока следует начинать с относительно низких катодных плотностей тока (но не ниже 20-25 А/дм2) и постепенно увеличивать их до установленного значенья.

Продолжительность

Продолжительность хромирования рассчитывается исходя из заданной толщины хрома и скорости его наращивания при выбранном режиме хромирования. Толщина слоя хрома для деталей, шлифуемых после хромирования складывается из толщины рабочего слоя хрома (слой, повышающий износостойкость детали или пополняющий дефектный размер) и припуска на шлифовку. Припуск иа шлифовку зависит от возможной точности на шлифовальный станок. Припуск и расчет его детально рассмотрены в работе. Обычно он составляет 0,05-0,10 мм на сторону.

Скорость наращивания

Скорость наращивания хрома определяется для участка с наименьшей плотностью тока Чем неравномернее покрытие, тем меньше фактическая скорость осаждения хрома относительно рассчитанной по средней плотности тока поэтому улучшение равномерности распределения тока указанными выше приемами является важным резервом повышения производительности хромировочных ванн Скорость осаждения хрома при равномерном покрытии может быть подсчитана по следующей формуле:

u = 0. 047ikη, где и – скорость наращивания хрома, мкм/ч; ik-катодная плотность тока, А/дм2; η – выход хрома по току, %.

047ikη, где и – скорость наращивания хрома, мкм/ч; ik-катодная плотность тока, А/дм2; η – выход хрома по току, %.

Продолжительность хромирования Т, мин, определяется по таблице или рассчитывается по формуле

r=1275d/(iKη), где d – толщина слоя, мкм.

Расчетный выход по току 13% характерен для блестящая покрытий из универсальной ванны, а выход по току 17%-для блестящего покрытия из саморегулирующейся горячей ванны и серебристо-матового покрытия малоконцентрированной и универсальной ванны.

Корректировка технологии

Обычно продолжительность хромирования уточняется для каждого типа деталей практическим путем, что позволяет учесть потери тока на хромирование защитных катодов, на утечки через изоляцию, а также учесть неравномерность распределения покрытия на данных деталях. Плотность тока на катоде не всегда определяет производительность ванны. Действительно, при увеличенной плотности тока процесс хромирования ускоряется, но соответственно этому уменьшается загрузка деталей в ванну, если при нормальной плотности тока источник питания загружен полностью.

Похожие материалы

17.6: Гальваника — Химия LibreTexts

- Последнее обновление

- Сохранить как PDF

- Идентификатор страницы

- 49555

- Эд Витц, Джон В. Мур, Джастин Шорб, Ксавьер Прат-Ресина, Тим Вендорф и Адам Хан

- Цифровая библиотека химического образования (ChemEd DL)

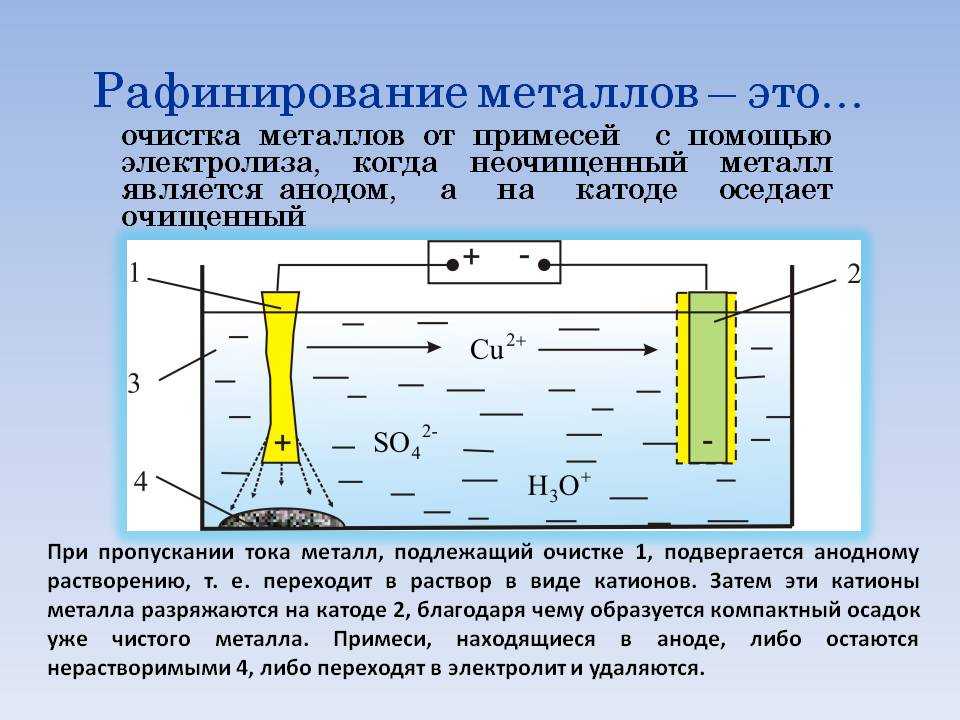

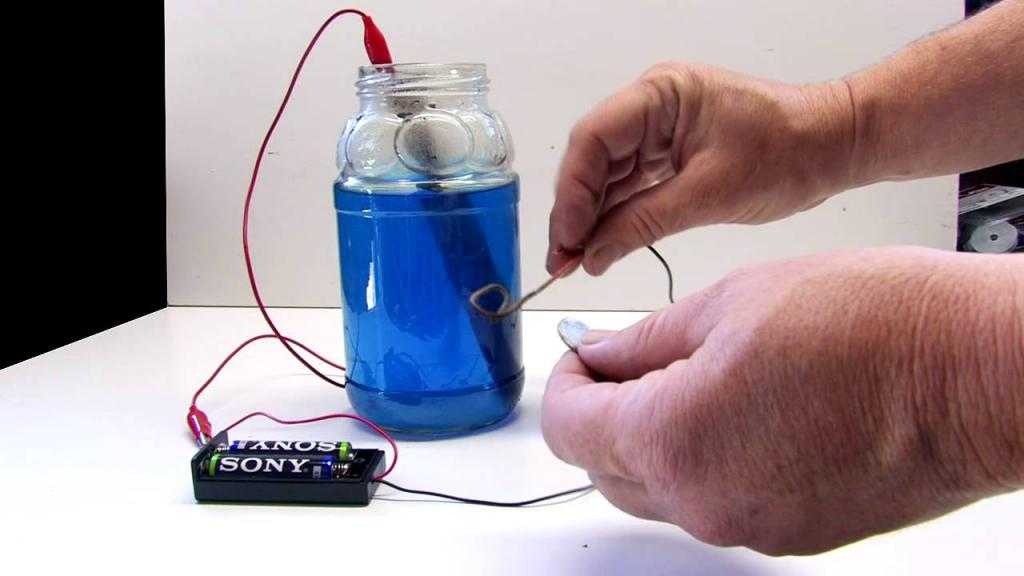

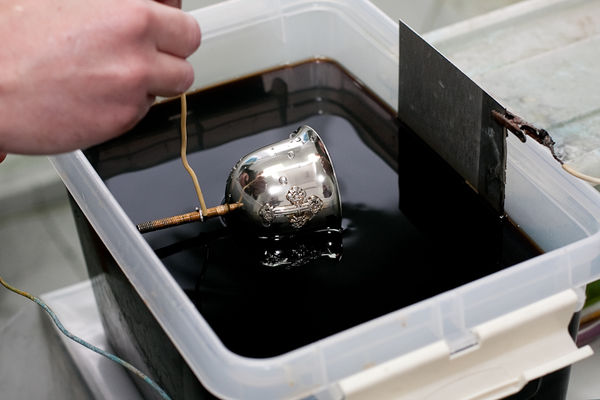

Важным промышленным применением электролиза является нанесение покрытия из одного металла на другой. Типичным примером является бампер автомобиля. Он сделан из стали, а затем покрыт тонким слоем хрома, чтобы сделать его устойчивым к ржавчине и царапинам. Многие другие металлические предметы, такие как булавки, винты, ремешки для часов и дверные ручки, сделаны из одного металла, а поверхность покрыта другим металлом.

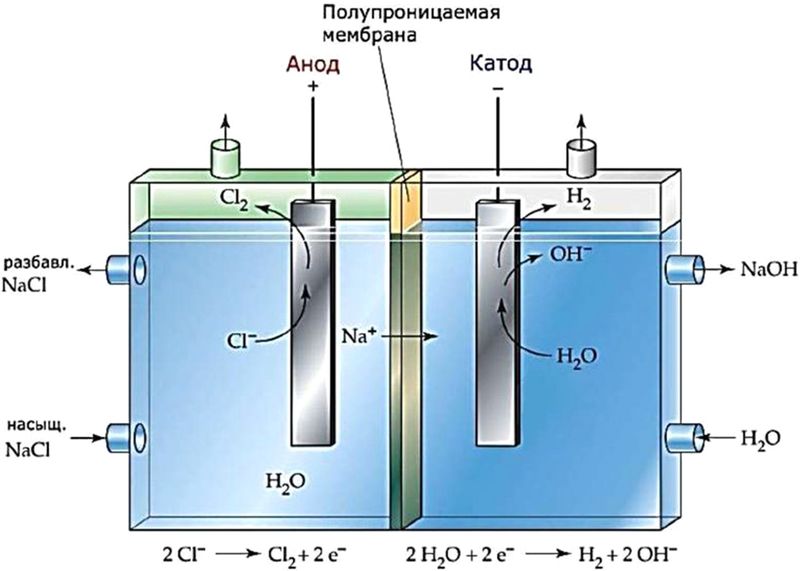

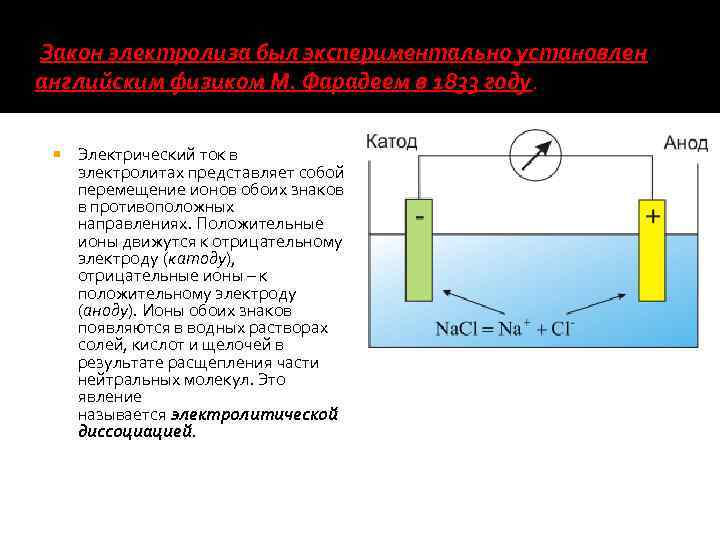

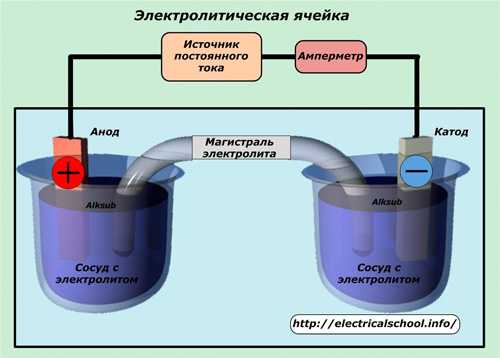

Ячейка для гальваники работает почти так же, как ячейка, используемая для очистки меди. Покрываемый объект используется в качестве катода, а электролит содержит некоторое ионное соединение металла, подлежащего покрытию. По мере прохождения тока это соединение восстанавливается до металла и осаждается на поверхности катода. Например, при хромировании электролитом обычно является раствор бихромата калия, K 9{-} \rightarrow \text{2Cr}(s) + \text{7 H}_2\text{O}(l) \nonumber \]

Другими металлами, на которые часто наносят гальваническое покрытие, являются серебро, никель, олово и цинк.

В случае серебра электролит должен содержать многоатомный ион Ag(CN) 2 – , а не Ag + . В противном случае твердое серебро будет осаждаться в виде зубчатых кристаллов вместо блестящего однородного слоя.

Эта страница под названием 17.6: Гальваническое покрытие распространяется под лицензией CC BY-NC-SA 4.0, авторами, ремиксами и/или кураторами являются Эд Витц, Джон В. Мур, Джастин Шорб, Ксавье Прат-Ресина, Тим Вендорф, и Адам Хан.

Мур, Джастин Шорб, Ксавье Прат-Ресина, Тим Вендорф, и Адам Хан.

- Наверх

- Была ли эта статья полезной?

- Тип изделия

- Раздел или Страница

- Автор

- ХимПРАЙМ

- Лицензия

- CC BY-NC-SA

- Версия лицензии

- 4,0

- Показать страницу TOC

- № на стр.

- Теги

- гальваническое покрытие

3 ЭЛЕКТРОЛИТИЧЕСКОЕ ПРОИЗВОДСТВО МЕТАЛЛИЧЕСКОГО ХРОМА | Металлический хром высокой чистоты: проблемы с поставками жаропрочных сплавов для газотурбинных установок | The National Academy Press

Посетите NAP. edu/10766, чтобы получить дополнительную информацию об этой книге, купить ее в печатном виде или загрузить в виде бесплатного PDF-файла.

edu/10766, чтобы получить дополнительную информацию об этой книге, купить ее в печатном виде или загрузить в виде бесплатного PDF-файла.

« Предыдущая: 2 СПЕЦИФИКАЦИИ ДЛЯ ВЫСОКОЧИСТОГО МЕТАЛЛИЧЕСКОГО ХРОМА

Страница 29 Делиться Цитировать

Рекомендуемое цитирование: “3 ЭЛЕКТРОЛИТИЧЕСКОЕ ХРОМО-МЕТАЛЛИЧЕСКОЕ ПРОИЗВОДСТВО.” Национальный исследовательский совет. 1995. Металлический хром высокой чистоты: проблемы с поставками для газотурбинных жаропрочных сплавов . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/9248.

×

Сохранить

Отменить

3

Электролитическое производство металлического хрома

Предыдущая глава была посвящена использованию металлического хрома высокой чистоты для высокоэффективных сплавов в реактивных двигателях. Технический акцент в этой главе сосредоточен на двух основных вариантах электролитического процесса, которые традиционно производили металлический хром высокой чистоты: метод электролита с трехвалентным хромом и квасцами и метод электролита с хромовой кислотой. Также обсуждаются окончательный процесс вакуумной дегазации, который используется для дальнейшего электролитического рафинирования металлического хрома для аэрокосмических применений, а также аспекты этих методов для окружающей среды и гигиены труда. Другие потенциальные методы получения металлического хрома высокой чистоты подробно описаны в Главе 4. Обзор возможных схем обработки, доступных для производства металлического хрома, представлен на Рисунке 3-1.

Технический акцент в этой главе сосредоточен на двух основных вариантах электролитического процесса, которые традиционно производили металлический хром высокой чистоты: метод электролита с трехвалентным хромом и квасцами и метод электролита с хромовой кислотой. Также обсуждаются окончательный процесс вакуумной дегазации, который используется для дальнейшего электролитического рафинирования металлического хрома для аэрокосмических применений, а также аспекты этих методов для окружающей среды и гигиены труда. Другие потенциальные методы получения металлического хрома высокой чистоты подробно описаны в Главе 4. Обзор возможных схем обработки, доступных для производства металлического хрома, представлен на Рисунке 3-1.

Основным электролитическим методом, используемым для производства больших объемов металлического хрома, является электролитный метод с использованием хрома (III) или трехвалентного хром-алюминиевого электролита. Этот процесс был разработан Горным бюро США в 1950 году после длительного исследования электролиза металлического хрома.

Этот процесс был разработан Горным бюро США в 1950 году после длительного исследования электролиза металлического хрома.

Растворы, пригодные для производства металлического хрома, могут быть получены из руды окислительным обжигом в щелочи или растворением хромита в серной кислоте. Однако предпочтительным исходным материалом является измельченный высокоуглеродистый феррохром, который выщелачивается в рециклированном анолите и подпитке H 2 СО 4 . Упрощенная технологическая схема, показывающая основные этапы процесса, представлена на рис. 3-2. Феррохром с размером частиц 20 меш (67 процентов хрома) выщелачивается при температуре около 90 °C партиями примерно по 3 метрических тонны без перемешивания. Приблизительно 95 процентов твердых веществ растворяются.

Раствор горячего кислотного выщелачивания очищается, а нерастворенные твердые вещества, такие как диоксид кремния, отделяются фильтрованием. Фильтрат охлаждают, используя маточный раствор из контура сульфата железа и аммония, и смесь кондиционируют при 80 °C, вызывая превращение хрома в зеленую, не содержащую квасцов форму хрома. При дальнейшем охлаждении образуются кристаллы неочищенного сульфата железа, которые отделяют для дальнейшего кондиционирования и перекристаллизовывают в сульфат железа-аммония.

При дальнейшем охлаждении образуются кристаллы неочищенного сульфата железа, которые отделяют для дальнейшего кондиционирования и перекристаллизовывают в сульфат железа-аммония.

Страница 30 Делиться Цитировать

Рекомендуемое цитирование: “3 ЭЛЕКТРОЛИТИЧЕСКОЕ ХРОМО-МЕТАЛЛИЧЕСКОЕ ПРОИЗВОДСТВО.” Национальный исследовательский совет. 1995. Металлический хром высокой чистоты: проблемы с поставками жаропрочных сплавов для газотурбинных двигателей . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/9248.

×

Сохранить

Отменить

РИСУНОК 3-1 Упрощенная технологическая схема производства металлического хрома и соединений хрома. Перепечатано с любезного разрешения Грейсона (1985) и компании Elkem Metals.

Страница 31 Делиться Цитировать

Рекомендуемое цитирование: “3 ЭЛЕКТРОЛИТИЧЕСКОЕ ХРОМО-МЕТАЛЛИЧЕСКОЕ ПРОИЗВОДСТВО. ” Национальный исследовательский совет. 1995. Металлический хром высокой чистоты: проблемы с поставками жаропрочных сплавов для газотурбинных двигателей . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/9248.

” Национальный исследовательский совет. 1995. Металлический хром высокой чистоты: проблемы с поставками жаропрочных сплавов для газотурбинных двигателей . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/9248.

×

Сохранить

Отменить

РИСУНОК 3-2 Технологическая схема электроосаждения хрома из растворов хром-квасцов. Источник: DeBecker et al. (1993).

Страница 32 Делиться Цитировать

Рекомендуемое цитирование: “3 ЭЛЕКТРОЛИТИЧЕСКОЕ ХРОМО-МЕТАЛЛИЧЕСКОЕ ПРОИЗВОДСТВО.” Национальный исследовательский совет. 1995. Металлический хром высокой чистоты: проблемы с поставками для газотурбинных жаропрочных сплавов . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/9248.

×

Сохранить

Отменить

Маточный раствор от кристаллизации неочищенного сульфата железа содержит большую часть металлического хрома, который затем направляется в контур старения. Старение и кристаллизация проводятся при относительно низких температурах. Кинетика довольно вялая, но в конечном итоге образуется желаемый пурпурный аммоний-хромовые квасцы. Затем суспензия кристаллов фильтруется, промывается и перекачивается в контур выщелачивания. Промытые кристаллы хрома-квасцов растворяют в горячей воде и фильтруют для получения питания для клеток.

Старение и кристаллизация проводятся при относительно низких температурах. Кинетика довольно вялая, но в конечном итоге образуется желаемый пурпурный аммоний-хромовые квасцы. Затем суспензия кристаллов фильтруется, промывается и перекачивается в контур выщелачивания. Промытые кристаллы хрома-квасцов растворяют в горячей воде и фильтруют для получения питания для клеток.

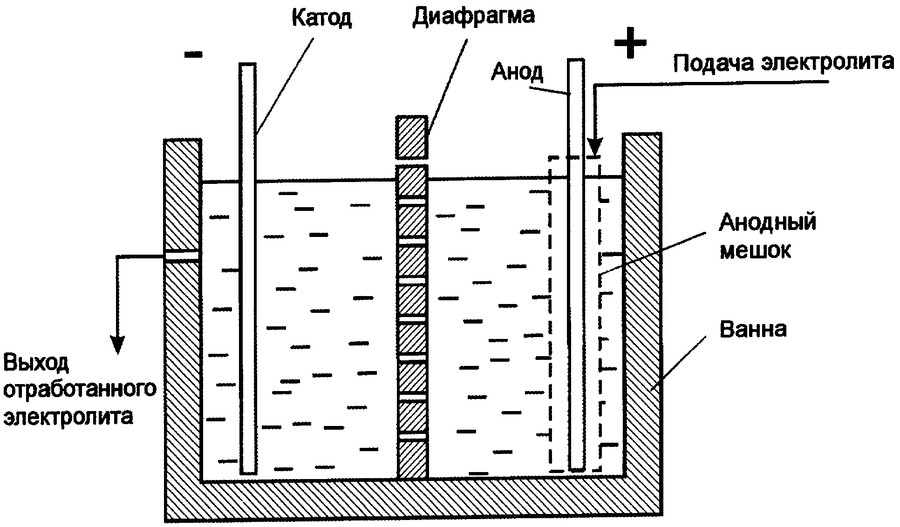

Ключом к успешному и эффективному электроосаждению металлического хрома является поддержание надлежащего химического состава на катоде. Это требует использования диафрагменной ячейки, которая разделяет анолит и католит, чтобы свести к минимуму миграцию хрома (VI) к аноду и помочь контролировать рН. Если присутствует хром (VI), его восстановление до Cr +2 отрицательно сказывается на выходе по току. Если Ph слишком низкий, выделение водорода приводит к низкой эффективности тока. Однако, если pH слишком высок, нежелательное осаждение Cr 2 O 3 ·xH 2 O встречается. Таким образом, важно контролировать состав электролита и pH на уровне примерно 2,1–2,4. Текущий КПД обычно составляет около 45 процентов.

Таким образом, важно контролировать состав электролита и pH на уровне примерно 2,1–2,4. Текущий КПД обычно составляет около 45 процентов.

На рис. 3-3 показаны желаемые реакции во время электролиза; эти реакции перечислены ниже.

в катоде:

CR +3 + 1E – → CR +2

CR +2 + 2E – → CR 0

+ – → CR 0 2E – → CR 0 2E – → CR 0 2E – → CR + 2E – → CR + 20043 + 2E – → H 2в аноде:

2H 2 O → 4H + + O 2 + 4E –

+ 3

+ 3

+ 3

+ 3

+ 3

+ 3

+ 3

+ 3

+ 3

+ 3

+ 3

+ 3

+ 3

+ 3

. O → Cr 2 O 7 −2 + 14H + + 6e −

Приблизительный состав электролита в обоих отсеках диафрагменной ячейки и типичные электродные реакции показаны на рис. 3-3. Другие рабочие данные перечислены в Таблице 3-1.

3-3. Другие рабочие данные перечислены в Таблице 3-1.

После 72 часов нанесения покрытия хрупкий металлический хром удаляют кусками с катодных заготовок путем ковки. Металл на этом этапе содержит ряд примесей и перед окончательным использованием должен быть очищен путем восстановления в вакууме. Более полная технологическая схема производства электролитического металлического хрома хром-квасцовым процессом представлена на рис. 3-4.

Страница 33 Делиться Цитировать

Рекомендуемое цитирование: “3 ЭЛЕКТРОЛИТИЧЕСКОЕ ХРОМО-МЕТАЛЛИЧЕСКОЕ ПРОИЗВОДСТВО.” Национальный исследовательский совет. 1995. Металлический хром высокой чистоты: проблемы с поставками жаропрочных сплавов для газотурбинных двигателей . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/9248.

×

Сохранить

Отменить

РИСУНОК 3-3 Основные реакции в электролитической ячейке при производстве хрома хромово-алюминиевым способом. Перепечатано с любезного разрешения Грейсона (1985) и Elkem Metals Company.

Перепечатано с любезного разрешения Грейсона (1985) и Elkem Metals Company.

Называемый хромовым (VI) или шестивалентным процессом, метод хромовокислотного электролита используется в основном для обработки поверхностей и гальванических покрытий. Триоксид хрома, CrO 3 , получают из дихромата натрия. Небольшие катализирующие добавки галогенов или сульфатов необходимы для электролиза. Текущая эффективность процесса очень низкая (например, в пределах 10 процентов) из-за низкого перенапряжения водорода на хроме. Чрезмерное выделение водорода может привести к осаждению гидроксидов хрома

Страница 34 Делиться Цитировать

Рекомендуемое цитирование: “3 ЭЛЕКТРОЛИТИЧЕСКОЕ ХРОМО-МЕТАЛЛИЧЕСКОЕ ПРОИЗВОДСТВО.” Национальный исследовательский совет. 1995. Металлический хром высокой чистоты: проблемы с поставками жаропрочных сплавов для газотурбинных двигателей . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/9248.

1995. Металлический хром высокой чистоты: проблемы с поставками жаропрочных сплавов для газотурбинных двигателей . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/9248.

×

Сохранить

Отменить

ТАБЛИЦА 3-1 Рабочие данные для электролиза металлического хрома из хромовых квасцов

Катодная плотность тока (A/M 2 ) | 753 |

Потенциал клетки (В) | 4,2 |

Эффективность тока (%) | 45 |

Потребление электроэнергии (МДж/кг) | 67 |

рН католита | 2,1 – 2,4 |

Температура католита (°C) | 53 ± 1 |

Время осаждения (ч) | 72 |

Материал катода | Нержавеющая сталь типа 316 |

Материал анода (вес. | 1,99 Ag-Pb |

из-за более высокой концентрации Ph на поверхности катода. Затем может произойти пассивация реакций, что еще более затруднит эффективную обработку. Некоторые условия электролизера для электролиза хрома из хромовой кислоты приведены в таблице 3-2.

Низкий общий КПД, достигаемый при использовании шестивалентного хрома, делает его нежизнеспособным в качестве альтернативного метода производства массивного металлического хрома высокой чистоты для сплавов. Таким образом, этот метод не использовался, когда требуются большие тоннажи.

ТАБЛИЦА 3-2 Условия электролизера для процесса хромовой кислоты для электровыделения металлического хрома

Состав для ванн (г/л) | 300 CrO 3 , 4 сульфат-ион |

Температура (°C) | 84-87 |

Плотность тока (А/м 2 ) | 9 500 |

Эффективность тока (%) | 6-7 |

Время покрытия (ч) | 80-90 |

Страница 35 Делиться Цитировать

Рекомендуемое цитирование: “3 ЭЛЕКТРОЛИТИЧЕСКОЕ ХРОМО-МЕТАЛЛИЧЕСКОЕ ПРОИЗВОДСТВО. ” Национальный исследовательский совет. 1995. Металлический хром высокой чистоты: проблемы с поставками для газотурбинных жаропрочных сплавов . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/9248.

” Национальный исследовательский совет. 1995. Металлический хром высокой чистоты: проблемы с поставками для газотурбинных жаропрочных сплавов . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/9248.

×

Сохранить

Отменить

РИСУНОК 3-4 Технологическая схема производства электролитического металла хромово-алюминиевым способом. Перепечатано с любезного разрешения Грейсона (1985) и компании Elkem Metals.

Страница 36 Делиться Цитировать

Рекомендуемое цитирование: «3 ЭЛЕКТРОЛИТИЧЕСКОЕ ХРОМО-МЕТАЛЛИЧЕСКОЕ ПРОИЗВОДСТВО». Национальный исследовательский совет. 1995. Металлический хром высокой чистоты: проблемы с поставками жаропрочных сплавов для газотурбинных двигателей . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/9248.

дои: 10.17226/9248.

×

Сохранить

Отменить

ВАКУУМНАЯ ДЕГАЗАЦИЯ МЕТАЛЛИЧЕСКОГО ХРОМАСледующий процесс используется для производства вакуумного металлического хрома компанией Elkem Metals Company (торговая марка Elchrome). Это последний этап очистки производства металлического хрома для аэрокосмических применений.

Нерегулярные пластины металлического хрома, снятые с электродов, сначала измельчают до размера 100 мкм, а затем смешивают в смесь для брикетирования с мелкодисперсным углеродом, оловом и полимерным связующим. Количество этих добавок будет зависеть от состава исходного металлического хрома. Эта смесь смачивается и формуется в небольшие брикеты, которым дают высохнуть и размещаются отдельными партиями на длинной платформе. Вагон помещают в длинную цилиндрическую вакуумную печь с резистивным нагревом, которую закрывают и откачивают паром. Печь нагревают примерно до 1400 ° C (2600 ° F) со скоростью, достаточно медленной для выделения газов без чрезмерного повышения давления. При достижении максимальной температуры ее поддерживают до тех пор, пока не будет поддерживаться постоянный вакуум менее 100 мкм ртутного столба. Затем ему дают остыть, пропуская поток газообразного аргона. Окончательная продувка гелием. Затем брикеты извлекаются, анализируются и упаковываются для отправки в ящики по 1 тонне.

При достижении максимальной температуры ее поддерживают до тех пор, пока не будет поддерживаться постоянный вакуум менее 100 мкм ртутного столба. Затем ему дают остыть, пропуская поток газообразного аргона. Окончательная продувка гелием. Затем брикеты извлекаются, анализируются и упаковываются для отправки в ящики по 1 тонне.

Полный цикл занимает примерно одну неделю. В ходе процесса азот и свинец улетучиваются, а сера удаляется в виде сульфида олова. Кислород также удаляется в виде углекислого газа до уровней ниже 0,05 процента. Использование углерода в качестве поглотителя кислорода накладывает более низкие ограничения на содержание углерода. Некоторое количество металлического хрома улетучивается и повторно конденсируется в более холодных частях печи при самых высоких температурах и самых низких давлениях. Таким образом, существует компромисс между дополнительной чистотой, достигаемой за счет непрерывной обработки, и потерей металлического хрома. Весь металлический хром, полученный электролитическим путем, может быть очищен до аэрокосмического качества путем дегазации.

Производство металлического хрома любым способом является энергоемким. Электроэнергия потребляется как в процессах электролиза, так и в процессах вакуумной дегазации. В той мере, в какой эта энергия вырабатывается за счет сжигания ископаемого топлива, она создает нагрузку на местную окружающую среду. В алюминотермическом процессе электроэнергия расходуется вне самого процесса (при выплавке алюминиевого восстановителя, используемого в процессе), но тем не менее по энергоемкости сравнима с электролитическим процессом.

Страница 37 Делиться Цитировать

Рекомендуемое цитирование: “3 ЭЛЕКТРОЛИТИЧЕСКОЕ ХРОМО-МЕТАЛЛИЧЕСКОЕ ПРОИЗВОДСТВО.” Национальный исследовательский совет. 1995. Металлический хром высокой чистоты: проблемы с поставками жаропрочных сплавов для газотурбинных двигателей . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/9248.

Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/9248.

×

Сохранить

Отменить

Основными прямыми побочными продуктами электролитического производства металлического хрома являются сульфат двухвалентного железа и сульфат аммония, которые образуются при нейтрализации аммиаком сернокислотного выщелачивания феррохрома. Сульфат железа и аммония подвергается двухступенчатой перекристаллизации для удаления как можно большего количества уносимого хрома, а затем перекачивается в отстойники на месте для бессрочного хранения. Избыток сульфата аммония сбрасывается в реку Огайо в соответствии с разрешением EPA. В настоящее время в компании Elkem проводятся исследования и разработки для разработки альтернативного метода удаления железа, при котором аммиак не вводится в технологический поток. Хотя в алюминотермическом процессе стадия удаления железа не требуется, поскольку в качестве основного сырья используется оксид хрома (III), а не феррохром, удаление железа должно выполняться в какой-то момент на пути между хромитовой рудой и высокочистым металлическим хромом.

Как правило, хромсодержащие растворы, выходящие из технологического потока, смешиваются с основным технологическим потоком на стадии выщелачивания феррохрома, что в значительной степени определяется стоимостью единиц хрома. Эти растворы включают маточные растворы от перекристаллизации сульфата железа и аммония и анолит, содержащий хром (VI) из электролитического процесса, восстановленный до состояния хрома (III) диоксидом серы перед повторным добавлением в выщелачивание. Таким образом, отсутствуют значительные затраты, связанные с утилизацией хромсодержащих вредных отходов электролитического процесса.

Одной из проблем в процессе получения хрома являются операции помола, смешивания и брикетирования, которые происходят перед стадией вакуумной дегазации. При этом образуется и высвобождается значительное количество очень мелкодисперсных частиц. Известно, что эта пыль представляет опасность взрыва при определенных условиях, и при этом соблюдаются меры предосторожности. Эти частицы также могут вызывать проблемы со здоровьем и окружающей средой, но, по-видимому, не предпринимается никаких особых усилий для сдерживания этого материала. Аналогичные соображения применимы и к алюминотермическому процессу. Металлический хром, извлекаемый при подметании полов, может быть повторно введен в технологический поток на стадии выщелачивания.

Аналогичные соображения применимы и к алюминотермическому процессу. Металлический хром, извлекаемый при подметании полов, может быть повторно введен в технологический поток на стадии выщелачивания.

Сам процесс вакуумной дегазации приводит к образованию газообразных дымовых выбросов, в основном состоящих из монооксида углерода, хотя они незначительны по сравнению с начальной плавкой хромитовой руды. Этот процесс будет осуществляться аналогичным образом как в электролитическом, так и в алюминотермическом процессах.

В заключение следует отметить, что производство электролитического металлического хрома, осуществляемое на заводе Elkem в Мариетте, штат Огайо, имеет мало возможностей для значительного улучшения состояния окружающей среды, за исключением усилий по удалению аммиака из технологического потока. Кроме того, ни электролитический, ни алюминотермический процесс не имеют значительных преимуществ перед другими с точки зрения воздействия на окружающую среду.

Страница 38 Делиться Цитировать

Рекомендуемое цитирование: “3 ЭЛЕКТРОЛИТИЧЕСКОЕ ХРОМО-МЕТАЛЛИЧЕСКОЕ ПРОИЗВОДСТВО. ” Национальный исследовательский совет. 1995. Металлический хром высокой чистоты: проблемы с поставками жаропрочных сплавов для газотурбинных двигателей . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/9248.

” Национальный исследовательский совет. 1995. Металлический хром высокой чистоты: проблемы с поставками жаропрочных сплавов для газотурбинных двигателей . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/9248.

×

Сохранить

Отменить

| Эта страница в оригинале пуста. |

Страница 29 Делиться Цитировать

Рекомендуемое цитирование: “3 ЭЛЕКТРОЛИТИЧЕСКОЕ ХРОМО-МЕТАЛЛИЧЕСКОЕ ПРОИЗВОДСТВО.” Национальный исследовательский совет. 1995. Металлический хром высокой чистоты: проблемы с поставками жаропрочных сплавов для газотурбинных двигателей . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/9248.

×

Сохранить

Отменить

Страница 30 Делиться Цитировать

Рекомендуемое цитирование: “3 ЭЛЕКТРОЛИТИЧЕСКОЕ ХРОМО-МЕТАЛЛИЧЕСКОЕ ПРОИЗВОДСТВО. ” Национальный исследовательский совет. 1995. Металлический хром высокой чистоты: проблемы с поставками жаропрочных сплавов для газотурбинных двигателей . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/9248.

” Национальный исследовательский совет. 1995. Металлический хром высокой чистоты: проблемы с поставками жаропрочных сплавов для газотурбинных двигателей . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/9248.

×

Сохранить

Отменить

Страница 31 Делиться Цитировать

Рекомендуемое цитирование: “3 ЭЛЕКТРОЛИТИЧЕСКОЕ ХРОМО-МЕТАЛЛИЧЕСКОЕ ПРОИЗВОДСТВО.” Национальный исследовательский совет. 1995. Металлический хром высокой чистоты: проблемы с поставками жаропрочных сплавов для газотурбинных двигателей . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/9248.

×

Сохранить

Отменить

Страница 32 Делиться Цитировать

Рекомендуемое цитирование: “3 ЭЛЕКТРОЛИТИЧЕСКОЕ ХРОМО-МЕТАЛЛИЧЕСКОЕ ПРОИЗВОДСТВО. ” Национальный исследовательский совет. 1995. Металлический хром высокой чистоты: проблемы с поставками жаропрочных сплавов для газотурбинных двигателей . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/9248.

” Национальный исследовательский совет. 1995. Металлический хром высокой чистоты: проблемы с поставками жаропрочных сплавов для газотурбинных двигателей . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/9248.

×

Сохранить

Отменить

Страница 33 Делиться Цитировать

Рекомендуемое цитирование: “3 ЭЛЕКТРОЛИТИЧЕСКОЕ ХРОМО-МЕТАЛЛИЧЕСКОЕ ПРОИЗВОДСТВО.” Национальный исследовательский совет. 1995. Металлический хром высокой чистоты: проблемы с поставками жаропрочных сплавов для газотурбинных двигателей . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/9248.

×

Сохранить

Отменить

Страница 34 Делиться Цитировать

Рекомендуемое цитирование: “3 ЭЛЕКТРОЛИТИЧЕСКОЕ ХРОМО-МЕТАЛЛИЧЕСКОЕ ПРОИЗВОДСТВО. ” Национальный исследовательский совет. 1995. Металлический хром высокой чистоты: проблемы с поставками жаропрочных сплавов для газотурбинных двигателей . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/9248.

” Национальный исследовательский совет. 1995. Металлический хром высокой чистоты: проблемы с поставками жаропрочных сплавов для газотурбинных двигателей . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/9248.

×

Сохранить

Отменить

Страница 35 Делиться Цитировать

Рекомендуемое цитирование: “3 ЭЛЕКТРОЛИТИЧЕСКОЕ ХРОМО-МЕТАЛЛИЧЕСКОЕ ПРОИЗВОДСТВО.” Национальный исследовательский совет. 1995. Металлический хром высокой чистоты: проблемы с поставками жаропрочных сплавов для газотурбинных двигателей . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/9248.

×

Сохранить

Отменить

Страница 36 Делиться Цитировать

Рекомендуемое цитирование: “3 ЭЛЕКТРОЛИТИЧЕСКОЕ ХРОМО-МЕТАЛЛИЧЕСКОЕ ПРОИЗВОДСТВО. ” Национальный исследовательский совет. 1995. Металлический хром высокой чистоты: проблемы с поставками жаропрочных сплавов для газотурбинных двигателей . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/9248.

” Национальный исследовательский совет. 1995. Металлический хром высокой чистоты: проблемы с поставками жаропрочных сплавов для газотурбинных двигателей . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/9248.

×

Сохранить

Отменить

Страница 37 Делиться Цитировать

Рекомендуемое цитирование: “3 ЭЛЕКТРОЛИТИЧЕСКОЕ ХРОМО-МЕТАЛЛИЧЕСКОЕ ПРОИЗВОДСТВО.” Национальный исследовательский совет. 1995. Металлический хром высокой чистоты: проблемы с поставками жаропрочных сплавов для газотурбинных двигателей . Вашингтон, округ Колумбия: Издательство национальных академий. дои: 10.17226/9248.

×

Сохранить

Отменить

Страница 38 Делиться Цитировать

Рекомендуемое цитирование: “3 ЭЛЕКТРОЛИТИЧЕСКОЕ ХРОМО-МЕТАЛЛИЧЕСКОЕ ПРОИЗВОДСТВО.

%)

%)