Хромирование гальваническое: Гальваническое хромирование • Услуги гальваники Москва

alexxlab | 04.02.1991 | 0 | Разное

Гальваническое оборудование для хромирования

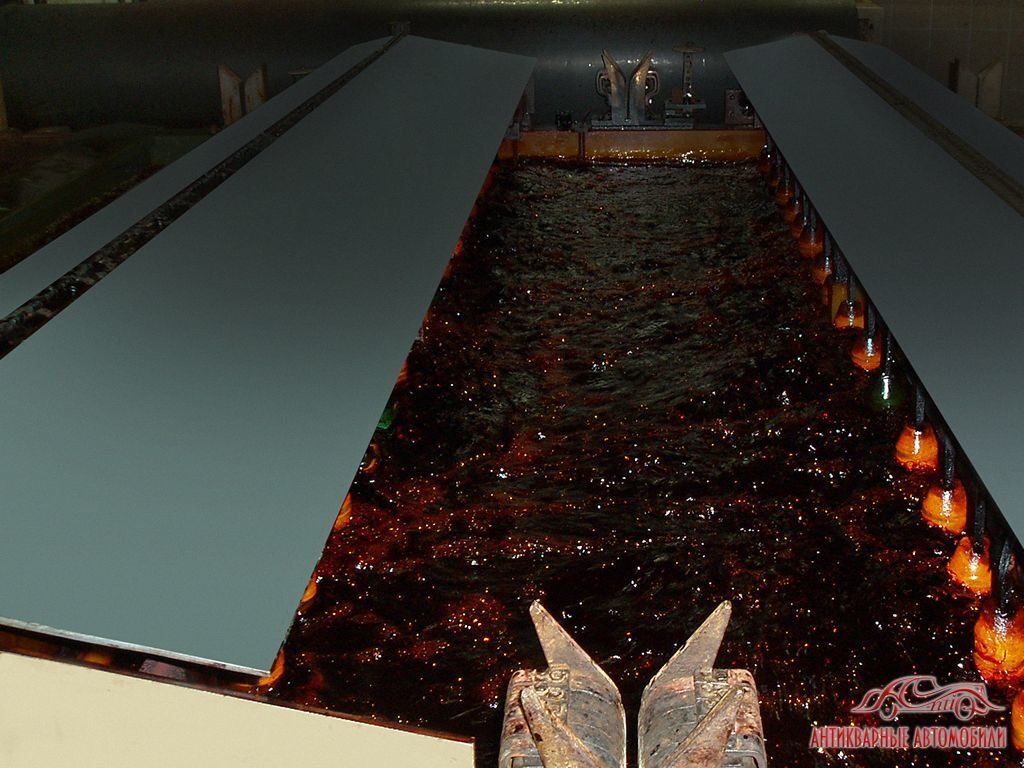

Электрохимическое хромирование – насаждение на поверхности деталей слоя хрома определенной толщины под воздействием электрического тока. Технология используется для увеличения износостойкости поверхностей, восстановления их первоначальных размеров, антикоррозионной защиты и в декоративных целях. Главный элемент линий – гальванические ванны. Наша компания изготавливает продукцию согласно действующему ГОСТу 23738-85. В зависимости от технологических особенностей производства ванны для хромирования могут иметь несколько видов.

Ванны без кармана

Ванны с карманом

Ванны с двухступенчатой промывкой

Ванны с трехступенчатой промывкой

В зависимости от типа линии оборудование для хромирования включает в себя набор дополнительных агрегатов и установок. Хромирование может выполняться на:

- Линиях с ручным управлением. Управление технологическим процессом осуществляется оператором при помощи пульта.

- Линиях с полуавтоматическим управлением. Вручную задается лишь номер позиции.

- Автоматических линиях. Применяется на крупносерийном производстве. Оборудование для хромирования управляется специальной компьютерной программой.

Выпускаемые нами гальванические ванны можно устанавливать на любые типы линий, на них есть возможность монтировать все необходимое дополнительное технологическое оборудование.

Для обеспечения безопасности процесса в оборудование для хромирования включаются следующие специальные агрегаты:

- Общецеховая или общезаводская химически устойчивая вентиляция. Отдельно монтируются вытяжные зонты и бортовые отсосы.

- Оборудование для подготовки деталей. Имеют вид барабанов, используются для предварительной подготовки деталей.

- Запорная водопроводная арматура и трубопроводы из химически устойчивых материалов.

- Системы автоматики. Дозаторы, контроллеры потока и т.

д.

д. - Выпрямители постоянного тока, регуляторы напряжения и силы, нагревательные элементы, предохранительная электрическая арматура. Выбирает оптимальные режимы для хромирования различных изделий с учетом заданных оператором параметров.

- Емкости для очистки технологических вод, фильтровальные установки, накопители отходов.

- Электрические шкафы управления.

В зависимости от пожеланий заказчика перечень агрегатов на линиях может корректироваться.

Хромирование деталей происходит в емкостях в среде химического раствора серной кислоты (в пределах 0,8–1,2%) и хромового ангидрида. Раствор приготавливается в запасной ванне из химически инертных пластиков. В емкость наливается половина объема деминерализованной воды и порционно добавляется хромовый ангидрид при постоянном перемешивании до полного растворения. Порошок хромового ангидрида должен соответствовать стандарту ВN-76/6068-11 и иметь в своем составе не более 0,4% серной кислоты. Химическая металлизация выполняется одним из четырех сортов хромового ангидрида: S, I, II и III.

Табл. №1. Плотность водного раствора хромого ангидрида при t° = +15°С

Электрохимическое хромирование – непрерывный технологический процесс, параметры покрытия зависят от температуры, плотности раствора и силы тока. В целях экономии энергоносителей современные технологии используют универсальные растворы, что дает возможность регулировать толщину слоя хрома только за счет температуры и времени выдержки. При этом плотность тока не превышает 15–20 А/дм 2, а температура +40–50°С. Металл подается в ванную подогретым до рабочей температуры.

Табл. №2. Зависимость толщины покрытия от времени процесса и плотности тока, t° +40°С

Табл. №3. Зависимость толщины покрытия от времени процесса и плотности тока, t°+55°С

Гальваническое хромирование должно выполняться при правильном пространственном положении внутреннего анода и матриц. Если изделия располагаются неправильно, то выделяющиеся на поверхности пузырьки газов препятствуют равномерному осаждению хрома. На рис. 1 показано правильное положение, а на Рис. 2 неправильное.

Если изделия располагаются неправильно, то выделяющиеся на поверхности пузырьки газов препятствуют равномерному осаждению хрома. На рис. 1 показано правильное положение, а на Рис. 2 неправильное.

Правильное размещение изделия

Неправильное положение изделий

1 – анод;

2 – изоляция анода;

3 – зеркало раствора;

4 – изоляция изделия;

5 – покрытие хромом.

Виды покрытий

Процесс гальванического хромирования корректируется с учетом требуемых видов поверхности деталей.

- Двухслойные покрытия комбинированного типа. Придают хрому повышенную износостойкость, увеличивают размеры изделий. Применяется комбинация износостойкого и непористого молочного хрома. Хромирование делается в два этапа. Первый этап протекает при плотности тока 30 А/дм2 и температуре 343 К (+70°С), наносится молочный хром толщиной в пределах 9 мкм. Второй этап – температура раствора понижается до 328 К (+55°С), а катодная плотность тока увеличивается до 45–55 А/дм2.

Длительность завершающего процесса устанавливается в зависимости от желаемой толщины слоя хрома.

Длительность завершающего процесса устанавливается в зависимости от желаемой толщины слоя хрома. - Черные покрытия. Для нанесения используется то же оборудование для хромирования, меняются только режимы нанесения. Имеет небольшую толщину (в пределах 1,5–2,0 мкм), характеризуется высокой теплопроводностью и адгезией к основанию. Металл сохраняет первоначальные физические свойства при температурах до 773 К (+500°С).

- Пористые покрытия. К ним не относятся молочные, хромирование специально делается таким способом, чтобы на поверхности появлялись микроскопические поры. В них в дальнейшем удерживаются смазочные материалы, что уменьшает износ трущихся поверхностей. Электрохимическое хромирование для пористого покрытия продолжается 10–12 минут при катодной плотности тока 40–60 А/дм2 и температуре раствора 325 К (+50°С) – 331 (+57°С) К.

Качество покрытия во многом зависит и правильности выбора режимов и тщательности предварительной подготовки изделий. Они должны быть очищенными от загрязнений и масляных пятен, острые углы и необрабатываемые отверстия закрытыми. Оборудование для хромирования настраивается технологом, контроль за соблюдением процессов производит оператор. Существующие нормативные документы устанавливают следующие требования по технологическом процессу:

Оборудование для хромирования настраивается технологом, контроль за соблюдением процессов производит оператор. Существующие нормативные документы устанавливают следующие требования по технологическом процессу:

- Допускается кратковременное изменение температуры раствора в пределах ±10°С. Если электролит охладился или перегрелся выше указанных полей допусков, то процесс считается прерванным. Дальнейшие действия зависят от степени нарушения качества покрывающего слоя. После анализа состояния поверхностного слоя хромирование может продолжаться или прекращаться, решение принимает технолог производства.

- Подвески и контакты должны изготавливаться из аналогичного материала. Остальное оборудование не должно подвергаться воздействию агрессивных химических соединений.

- Поперечное сечение всех токопроводящих элементов должны выдерживать требуемые значения с запасом. Величина запаса подбирается с учетом сортамента обрабатываемой продукции. Химическая металлизация выполняется одновременно с максимально широким ассортиментом.

Перестраивать и переналаживать гальванические ванны для хромирования под каждый тип изделий экономически невыгодно. Надежность контактов должно обеспечивать длительную работу без появления окалины и перегрева, любые скачки величины тока оказывают негативное влияние на качество прокрывающего слоя.

Перестраивать и переналаживать гальванические ванны для хромирования под каждый тип изделий экономически невыгодно. Надежность контактов должно обеспечивать длительную работу без появления окалины и перегрева, любые скачки величины тока оказывают негативное влияние на качество прокрывающего слоя. - Специальное оборудование для подвески должно обеспечивать одинаковое расстояние между однотипными деталями, в противном случае показатели покрывающего слоя не будут идентичными. На поверхности одних появится «пригар», на других образуется матовый оттенок.

- Категорически запрещается прерывание тока во время процесса. Гальваническое хромирование от начала и до конца должно выполняться в указанных режимах. При повторном включении новое покрытие отслаивается от старого, детали подлежат выбраковке и повторной обработке. Допускается повторное покрытие хромом только после анодного травления, при этом хромирование начинается с минимальных значений тока.

- Детали со сложным рельефом поверхности нужно хромировать после «скачка тока».

Показатели тока на 1–2 минуты увеличивают в два раза против расчетных, в дальнейшем ток понижают и продолжают процесс. За счет такой технологии слой хрома осаждается в самых углубленных местах.

Показатели тока на 1–2 минуты увеличивают в два раза против расчетных, в дальнейшем ток понижают и продолжают процесс. За счет такой технологии слой хрома осаждается в самых углубленных местах.

Некачественное гальваническое хромирование деталей из сплавов меди и стали может сниматься раствором соляной кислоты в пропорции 1:1. На изделиях, насыщение которых водородом не допускается, некачественный слой снимается в щелочных растворах.

Основные дефекты и их причины

| Вид дефекта | Причина |

| Покрытие отслаивается от поверхности | Некачественно очищены поверхности, резко понизилась температура, несоответствие величины тока. |

| Хром отслаивается вместе с подслоем никеля | Пониженное значение pH электролита. |

| Внешний вид покрытия имеет серый оттенок | В растворе недостаточно серной кислоты. |

| Пропуски или неравномерность покрытия по толщине | Плохая подготовка поверхностей, экранирование близкорасположенных элементов на подвесках. |

| Большое количество точеных углублений | Неправильное расположение деталей по отношению к электроду. |

При необходимости сотрудники нашей компании окажут теоретические консультации по выбору оптимальных размеров ванн и технологий хромирования различных деталей.

Если вас интересует стоимость изготовления продукции, отправьте нам техническое задание на почту info@plast‑product.ru или позвоните по телефону 8 800 555‑17‑56

Хромирование деталей – химическое, вакуумное, гальваника и другие

Хром — это металл, который отличается хорошей прочностью, приятным внешним видом и высокой защитой от коррозии. На практике изделия из чистого хрома применяются редко в связи с высокой стоимостью металла (сложная добыча, непростое обогащение). Поэтому этот химический элемент обычно наносят тонким слоем на другие металлы, камень, пластик, дерево и другие материалы. Это позволяет улучшить физико-химические и эстетические свойства обрабатываемой детали за сравнительно небольшую сумму. В металлургическом деле процедуру нанесения хрома тонким слоем называют — хромирование.

В металлургическом деле процедуру нанесения хрома тонким слоем называют — хромирование.

Покрываться хромом могут различные изделия — рабочие инструменты, диски для автомобилей, оборудование для кораблей, посуда, декоративные изделия. Хромирование может выполняться различными способами, а сегодня таких способов насчитывается более 10 штук (хотя на практике применяется 3-4 технологии хромирования). Но возможно ли хромирование в домашних условиях — или его проводят только на фабриках и заводах? Какими особенностями обладает хромирование пластика? И о каких правилах техники безопасности не нужно забывать? В статье эти вопросы будут рассмотрены.

Содержание

- 1 Общие сведения

- 2 Где проводят хромирование?

- 3 Технологии хромирования

- 3.1 Электролитическая гальваника

- 3.2 Химическое хромирование

- 3.3 Вакуумное хромирование

- 4 Хромирование в домашних условиях

- 4.1 Подготовка помещения и покупка оборудования

- 4.

2 Подготовка детали к работе

2 Подготовка детали к работе - 4.3 Процедура хромирования

- 5 Заключение

Общие сведения

Толщина слоя покрытия обычно невелика — от 0,2 до 0,8 миллиметров (хотя встречаются изделия и с более толстым слоем). Хромированию могут подвергаться любые металлы и их сплавы (железо, чугун, сталь, алюминий, медь и другие), а также диэлектрики (пластик, камень, дерево, фарфор и другие).

Покрыть хромом можно посуду, украшения, детали автомобиля или мотоцикла, мебель. Помимо этого хромирование деталей и пластика выполняет следующие важные функции:

- Термическая и механическая защита. Хром обладает плотной структурой и очень высокой температурой плавления. Поэтому при нагреве его химико-физические структура не изменяется. При механическом ударе вещество также сохраняет свою структуру, поэтому хромированные детали обладают более высокой механической устойчивостью.

- Антикоррозийная защита. С химической точки зрения хром является инертным веществом.

При нормальных условиях он не вступает в контакт с водой и атмосферным воздухом. Поэтому изделия с хромовым покрытием не покрываются коррозией длительное время. С кислотами, щелочами и солями хром также вступает в химические реакции неохотно.

При нормальных условиях он не вступает в контакт с водой и атмосферным воздухом. Поэтому изделия с хромовым покрытием не покрываются коррозией длительное время. С кислотами, щелочами и солями хром также вступает в химические реакции неохотно. - Восстановление прочности запчасти. В случае длительной эксплуатации в запчастях появляются небольшие трещины и углубления, что негативно сказывается на их прочности, надежности. Нанесения хромового покрытия позволяет закрыть эти трещины и вмятины, что улучшит их практическое применение.

- Защита от грязи и повышение отражательной способности. Хромовое покрытие надежно защищает деталь от грязи, пыли и органического мусора. Люди покрывает запчасти своих ТС, чтобы их транспорт был лучше виден в темноте (покрываются обычно диски, отдельные детали или весь кузов целиком).

Где проводят хромирование?

Большинство технологий хромирования являются сложными операциями, для проведения которых необходимо специальное оборудование. Во время нанесения покрытия в атмосферу могут выделяться вредоносные вещества, которые представляют опасность для человека при вдыхании. Небольшие дозы испарений слабо влияют на здоровье, однако покрытие наносится долго, поэтому о защите организма необходимо подумать в обязательном порядке. Обычно хромовое покрытие наносят в специальных технологических цехах, где установлено оборудование для удаления вредных испарений, а сами людям носят защитные костюмы.

Во время нанесения покрытия в атмосферу могут выделяться вредоносные вещества, которые представляют опасность для человека при вдыхании. Небольшие дозы испарений слабо влияют на здоровье, однако покрытие наносится долго, поэтому о защите организма необходимо подумать в обязательном порядке. Обычно хромовое покрытие наносят в специальных технологических цехах, где установлено оборудование для удаления вредных испарений, а сами людям носят защитные костюмы.

Однако при соблюдении ряда правил можно выполнить хромирование в домашних условиях. Для проведения работ Вам понадобятся дополнительные средства и оборудование. Перечислим основные из них:

- Средства индивидуальной защиты. Это плотный защитный костюм, маска-респиратор и очки, которые плотно прилегают к лицу. Эти средства будут защищать тело от контакта с вредоносными веществами, которые находятся в воздуха. Защищается как кожа, так и слизистые оболочки, а также органы дыхания. После нанесения покрытия костюм, маску и очки нужно почистить, чтобы удалить частички вредных веществ, которые могли осесть на них.

- Вытяжное оборудование. Это могут быть вытяжные вентиляторы или схожее оборудование. Главная задача, которую выполняют такие вентиляторы, — это сбор и удаление из помещения вредных испарений, которые образуются во время хромирования. Мощность таких вентиляторов не должна быть слишком высокой, поскольку вредных веществ образуется не так много (за исключением обработки больших изделий сложной формы, когда требуется большое количество расходных материалов, выделяющих вредные испарения).

Технологии хромирования

В зависимости от способа нанесения хрома различают порядка 10 технологий хромирования, а основными технологиями являются гальванизация, химическое нанесение, вакуумное нанесение и другие. Ниже эти технологии будут рассмотрены более подробно.

Электролитическая гальваника

Гальваническое хромирование — простая технология, которая подходит для домашней обработки деталей. Обычно она используется для обработки металлических деталей небольшой формы, однако при необходимости ее можно адаптировать для обработки больших изделий и пластика. Гальваника работает за счет такого явления, которое физики называют электролизом. Электролитическая гальваника выполняется по такой схеме:

Гальваника работает за счет такого явления, которое физики называют электролизом. Электролитическая гальваника выполняется по такой схеме:

- В электрически нейтральную ванночку помещается жидкость, называемую электролитом. В качестве электролита для хромирования используются вещества, содержащие хром. Это хромовая кислота, ангидрид и другие. В состав электролита могут входить вспомогательные вещества — скажем, серная кислота, едкий натр или сернокислый стронций.

- К ванночке подключается источник постоянного тока (генераторы с переменным током не подходят из технических соображений). Анод имеет вид пластинки (обычно из свинца или хромсодержащего сплава), а опускается он в ванночку с электролитом. К катоду прикрепляется обрабатываемая деталь, которая тоже опускается в электролит.

- После подготовки оборудования и детали электрическая цепь замыкается. Это приводит к тому, что электрический ток переходит от анода к катоду через электролитический раствор. Это приводит к ряду химических реакций, что приводит к высвобождению свободного хрома, который за счет прохождения тока переходит на поверхность обрабатываемой детали.

В результате формируется тонкое покрытие, что нам и требовалось.

В результате формируется тонкое покрытие, что нам и требовалось.

Химическое хромирование

Для нанесения тонкого защитного слоя может также применяться химическое хромирование. Эта технология не подразумевает использование электрического тока для перехода хромовых ионов — вместо этого защитный слой создается за счет ряда химических превращений. Поэтому химическая хромирование является более простой и безопасной, хотя для ее проведения понадобятся более дорогие реактивы. Технология проводится в два этапа: сперва наносится слой меди, а потом — хрома. Суть технологии кратко:

- Рабочий очищает деталь от грязи и пыли, а также выполняет ее обезжиривание. После этого он готовит смесь для омеднения на основе сернокислой меди и концентрированной серной кислоты. При необходимости раствор нагревают до температуры 15-20 градусов (если в помещении низкая температура). Потом деталь помещается в раствор на 5-10 секунд — потом ее достают и промывают.

- Рабочий высушивает деталь и готовит бета-версию раствора (без гипофосфита натрия).

Рецептов таких растворов существует много, однако чего всего его готовят на основе фтористого хромила, лимонной и уксусной кислот. Такой раствор нагревают до температуры 80-90 градусов, потом всыпается гипофосфит натрия — в результате получается альфа-версия раствора, который нужен для обработки.

Рецептов таких растворов существует много, однако чего всего его готовят на основе фтористого хромила, лимонной и уксусной кислот. Такой раствор нагревают до температуры 80-90 градусов, потом всыпается гипофосфит натрия — в результате получается альфа-версия раствора, который нужен для обработки. - Запчасть помещается в приготовленный раствор на большое время — порядка 5-7 часов. Во время нанесения дополнительного слоя необходимо поддерживать постоянную температуру раствора (всю процедуру можно делать на электроплитке). По завершении процедуры деталь нужно достать, помыть в слабом растворе соды и высушить — после этого она готова к применению.

Вакуумное хромирование

Вакуумная технология позволяет получить тонкий однородный слой металла на поверхности любого вещества. Она является самой сложной с технологической точки зрения, поэтому выполнить вакуумное хромирование в домашних условиях сложно. Технология не подразумевает проведение сложных химических операций или использование электрического тока, что делает ее более безопасной и универсальной. Для проведения процедуры понадобится специальное оборудование, которое стоит достаточно дорого (вакуумные камеры, насосы, распылители).

Для проведения процедуры понадобится специальное оборудование, которое стоит достаточно дорого (вакуумные камеры, насосы, распылители).

Основные этапы нанесения покрытия вакуумным методом:

- Металлическая основа (в нашем случае хром) помещается в специальную камеру, из которой откачивается воздух для создания вакуума. После этого выполняется нагрев металла до состояния пара.

- Обрабатываемая деталь проходит предварительную обработку и очистку. Потом она помещается в отдельную камеру вакуумной установки (но не в тот же отсек, где находится нагретый до состояния пара хром).

- В конце выполняется распыление газообразного хрома по всей поверхности обрабатываемой детали. Хромовые частички остывают и становятся твердыми, что приводит к формированию тонкого покрытия.

Хромирование в домашних условиях

Выполнить хромирование можно в домашних условиях. Процедура состоит из нескольких этапов — подготовка помещения, покупка оборудования, зачистка детали и непосредственно хромирование. Ниже мы рассмотрим эти этапы более подробно.

Ниже мы рассмотрим эти этапы более подробно.

Подготовка помещения и покупка оборудования

Гальванику стоит проводить в любом техническом помещении, где установлена вытяжка или вентилятор для откачки вредных испарений. Рабочему необходимо позаботиться о средствах индивидуальной защиты. Для проведения гальваники также понадобится подобрать следующее оборудование:

- Пластиковая или стеклянная ванночка (изделия из металла не допускаются). В ванночку будет помещаться обрабатываемое изделие, а также электролит и катод/анод.

- Компоненты для приготовления электролита. Это дистиллированная вода (1 л), хромовый ангидрид (250 г) и серная кислота (2-3 г). При необходимости концентрацию компонентов нужно пропорционально увеличить.

- Источник постоянного тока, а также два провода (анод и катод). К катоду будут прикрепляться запчасти, которые будут помещаться в электролит. Анод помещается непосредственно в электролит; оптимальной будет покупка провода-анода с пластинкой на конце (это увеличит интенсивность реакции).

- Нагревательный элемент. Электрическая плитка с датчиком температуры. Ванночку с электролитом можно ставить прямо на плитку.

Подготовка детали к работе

Перед нанесением хрома нужно выполнить зачистку и обезжиривание детали. Для зачистки необходимо вымыть и тщательно высушить требуемую деталь. Если на ее поверхности есть сильные шероховатости, то от них следует избавиться с помощью шлифовки. Также необходимо обезжирить деталь:

- Возьмите 1 литр чистой воды, добавьте туда 50 кальцинированной соды, 150 г гидроксида натрия и 5 г силикатного клея, хорошенько перемешайте смесь.

- Поставьте емкость с полученной смесью на плиту, нагрейте смесь до температуры 90 градусов, поместите туда деталь на 20-30 минут.

- Достаньте деталь, промойте ее под водой и высушите ее. Обратите внимание — вытирать деталь можно только чистой тряпкой (в противном случае придется проводить обезжиривание заново).

Процедура хромирования

Итак, Вы подготовили помещение, надели защитную одежду и выполнили обезжиривание. Теперь можно выполнить гальваническое хромирование алюминия, стали или любого другого металла:

Теперь можно выполнить гальваническое хромирование алюминия, стали или любого другого металла:

- Поставьте ванночку на плитку, прикрепите к катоду запчасть, установите анод на ванночку, вылейте в ванночку электролит, включите вытяжку, нагрейте электролит до температуры 50-55 градусов.

- Введите в ванночку катод с прикрепленной запчастью, чтобы жидкость полностью покрыла деталь, а потом увеличьте мощность вытяжки и включите источник постоянного тока.

- Длительность обработки — 20-40 минут в зависимости от формы детали и интенсивности обработки. По завершении хромирования деталь высушивают 2-3 часа.

Хромирование пластика выполняется по иному сценарию. Для нанесения покрытия нужно изготовить пустотелую кисть, в которую будет заливаться электролит (сделать ее можно из оргстекла). К кисти следует присоединить токопроводящие щетинки, через которые будет проходить ток. К корпусу кисточки следует присоединить анод, а к металлическим щетинкам — катод. После запуска электрического тока будет проводиться распыление частичек хрома с конца щетинок кисточки. Для нанесения покрытия нужно 15-20 раз провести кисточкой по всей поверхности пластика. При необходимости процедуру нужно повторить 2-3 раза (зависит от типа пластика и качества кисточки).

Для нанесения покрытия нужно 15-20 раз провести кисточкой по всей поверхности пластика. При необходимости процедуру нужно повторить 2-3 раза (зависит от типа пластика и качества кисточки).

Заключение

Чтобы защитить металл, пластик, дерево или камень от коррозии или механического повреждения, можно выполнить хромирование поверхности. Выполнить эту процедуру можно разными способами — с помощью гальваники, вакуумным методом, химическим способом и так далее.

Нанесение хрома можно выполнить в домашних условиях при соблюдении правил техники безопасности. Оптимальный способ домашнего хромирования — гальваника. Гальваническое хромирование выполняется в несколько этапов — установка ванночки, подключение источника постоянного тока, внесение электролита, помещение детали в ванночку и запуск электрического тока.

Используемая литература и источники:

- Degarmo, E. Paul; Black, J T. & Kohser, Ronald A. (2003), Materials and Processes in Manufacturing (9th ed.

), Wiley

), Wiley - Ю.М. Лахтин, В.П. Леонтьева. Материаловедение. — М.: Машиностроение, 1990.

- Статья на Википедии

Гальваническое хромирование: классификация, оборудование, проведение

Главная » Обработка металла » Защита » Принципы проведения гальванического хромирования

На чтение 5 мин

Содержание

- Суть процесса

- Классификация

- Необходимое оборудование

- Как правильно подготовить изделие к процедуре?

- Проведение

- Техника безопасности

Чтобы придать металлическим поверхностям блеск, улучшить внешний вид, их подвергают хромированию. Эта технология наиболее популярна в автомобилестроении. Она необходима не только для улучшения вида, но и повышения прочности заготовки. Среди наиболее эффективных технологий обработки специалисты выделяют гальваническое хромирование.

Гальваническое хромированиеСуть процесса

Хромирование — технологический процесс металлизации изделий хромом. Благодаря ему улучшаются технические характеристики материала, укрепляются поверхностные слои.

Главные достоинства процедуры:

- Основание восстанавливается, становится более прочным. Повышается показатель износоустойчивости.

- Закрываются трещины, не превышающие по толщине 1 мм.

- Грязь, пыль хуже липнут к хромированной поверхности.

- Улучшаются декоративные качества обработанных деталей.

Изделие погружается в ванную с хромовой кислотой, через которую пропускается напряжение. Обрабатываемая заготовка выполняет роль катода. Пассивными анодами являются стенки емкости, дополнительные пластины, которые изготавливаются из сплава сурьмы с оловом.

Хромированный диск (Фото: Instagram / funchrome)Многие начинающие автолюбители сравнивают хромирование с никелированием, пытаются найти отличия, путаются в преимуществах, недостатках. Покрытие на основе никеля лучше только по внешнему виду. Показатели прочности, износоустойчивости у него гораздо хуже.

Классификация

Покрытие хромом может проводиться несколькими способами:

- Гальванический.

Бывает двух типов — диффузным, электролитическим. Первый вариант подразумевает нанесение хрома с помощью гальванической кисти. Электролитический тип подразумевает применение раствора хромового ангидрида, в который погружается обрабатываемая заготовка.

Бывает двух типов — диффузным, электролитическим. Первый вариант подразумевает нанесение хрома с помощью гальванической кисти. Электролитический тип подразумевает применение раствора хромового ангидрида, в который погружается обрабатываемая заготовка. - Вакуумный. Заготовки помещаются в вакуумную камеру, в которую подаются пары хрома, которые оседают на металлические поверхности, создавая защитный слой.

- Химический. Технология не требует применения электрического тока. Смесь для обработки готовят из лимоннокислого натрия, фосфора, едкого натрия, уксусной ледяной кислоты.

- Каталитический способ. Его можно отнести к химической обработке. На поверхность деталей наносится рабочий состав, не содержащий кислот. Он состоит из серебра в щелочном растворе аммиака. Дополнительно применяется восстановитель — гидразин или формалин.

- Термохромирование. Изделия нагревают, покрывают рабочей смесью — хромом в порошке или феррохромом.

Необходимое оборудование

Инструменты и оборудование:

- Источник постоянного тока с возможностью регулировки выходного напряжения.

Обработку деталей малого размера допустимо проводить при использовании зарядного устройства для мобильных телефонов.

Обработку деталей малого размера допустимо проводить при использовании зарядного устройства для мобильных телефонов. - Гальваническая ванна. Должна изготавливаться из термоустойчивого пластика или стекла. Главное условие — устойчивость к высоким температурам.

- Термометр — необходим для контроля температуры при проведении рабочего процесса.

- Нагревательный элемент. Лучший вариант — тэн из керамики. Нагреватель должен выдерживать длительное воздействие кислот.

Для обработки нужно устанавливать не менее двух гальванических ванн, чтобы постоянно не менять реактивы в одной емкости.

Гальваническая ванна (Фото: Instagram / galvaprom)Как правильно подготовить изделие к процедуре?

Качество гальванического хромирования зависит от подготовки рабочих поверхностей. Этапы:

- Очистка от грязи, налета, ржавчины. Для этого применяется наждачная бумага, угловые шлифовальные машинки.

- Обезжиривание поверхностей кальцинированной водой. Для изготовления средства необходимо смешать 1000 мл простой воды с 50 мл кальцинированной.

К готовой жидкости добавить 5 г силикатного клея, 0,15 кг гидроокиси натрия. Тщательно перемешать и нагреть смесь.

К готовой жидкости добавить 5 г силикатного клея, 0,15 кг гидроокиси натрия. Тщательно перемешать и нагреть смесь.

Детали погружаются в жидкость для обезжиривания на 20 минут.

Проведение

Хромирование в домашних условиях должно выполняться с соблюдением ряда правил, техники безопасности. Изначально необходимо подготовить оборудование, сделать рабочую смесь — электролит. Инструкция по изготовлению:

- Купить большую емкость с дистиллированной водой. Необходимое количество жидкости перелить в емкость для нагревания. Разогреть до 60°C.

- Добавить 250 г хромового ангидрида (на 1 литр воды). Тщательно перемешать.

- Перелить жидкость в гальваническую ванну.

- Добавить 2,5 грамма серной кислоты.

Чтобы выровнять плотность электролита, необходимо пропустить через нее номинальный ток, выдержать жидкость в темном помещении 24 часа.

Для гальванического хромирования необходимы 3 элемента:

- Анод — в качестве этого элемента выступает обрабатываемая заготовка.

Нельзя допускать, чтобы анод касался катода.

Нельзя допускать, чтобы анод касался катода. - Катод — изготавливается из олова со свинцом или чистого свинца. Представляет собой металлическую пластину, которая по площади должна превышать анод.

- Электролит — рабочий состав, без которого невозможно осуществить хромирование.

Процесс хромирования:

- Разогреть электролит до 52°C.

- Заготовку поместить в гальваническую ванну.

- Подать рабочее напряжение. Деталь должна обрабатываться до 1 часа. Чем сложнее форма, тем дольше проводится обработка.

После проведения рабочего процесса деталь сушится 3 часа. К ней нельзя прикасаться руками.

Процедура гальванического хромирования (Фото: Instagram / galvaprom)Техника безопасности

Чтобы не навредить своему организму, следует соблюдать технику безопасности:

- Перед хромированием нужно наладить вентиляцию, убрать из рабочей зоны горючие смеси.

- При приготовлении электролита, рабочем процессе использовать защитные перчатки, очки, респиратор.

- Купить специальные пакеты для химических отходов, в которые нужно упаковывать остающийся мусор после обработки.

- Помещение должно быть очищено от любой органики. В противном случае предметы будут испорчены.

Врачи рекомендуют смазывать внутреннюю часть носа ланолином с вазелином. Компоненты смешиваются в пропорции 1:2. Это поможет защитить организм от воздействия вредных испарений.

Гальваническое хромирование применяется в разных сферах промышленности. С его помощью восстанавливается внешний вид изделий, улучшаются их технические характеристики. Обработку можно провести в домашних условиях, но важно правильно смешивать химические компоненты.

window.yaContextCb.push(()=>{ Ya.Context.AdvManager. render({ renderTo: ‘yandex_rtb_R-A-1226522-57’, blockId: ‘R-A-1226522-57’ })})”+”ipt>”;

cachedBlocksArray[266488] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-52’, blockId: ‘R-A-1226522-52’ })})”+”ipt>”;

cachedBlocksArray[266497] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-49’, blockId: ‘R-A-1226522-49’ })})”+”ipt>”;

cachedBlocksArray[266495] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-48’, blockId: ‘R-A-1226522-48’ })})”+”ipt>”;

cachedBlocksArray[277810] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-43’, blockId: ‘R-A-1226522-43’ })})”+”ipt>”;

cachedBlocksArray[266499] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-32’, blockId: ‘R-A-1226522-32’ })})”+”ipt>”;

cachedBlocksArray[266496] = “window.

render({ renderTo: ‘yandex_rtb_R-A-1226522-57’, blockId: ‘R-A-1226522-57’ })})”+”ipt>”;

cachedBlocksArray[266488] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-52’, blockId: ‘R-A-1226522-52’ })})”+”ipt>”;

cachedBlocksArray[266497] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-49’, blockId: ‘R-A-1226522-49’ })})”+”ipt>”;

cachedBlocksArray[266495] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-48’, blockId: ‘R-A-1226522-48’ })})”+”ipt>”;

cachedBlocksArray[277810] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-43’, blockId: ‘R-A-1226522-43’ })})”+”ipt>”;

cachedBlocksArray[266499] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-32’, blockId: ‘R-A-1226522-32’ })})”+”ipt>”;

cachedBlocksArray[266496] = “window. yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-31’, blockId: ‘R-A-1226522-31’ })})”+”ipt>”;

cachedBlocksArray[266487] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-29’, blockId: ‘R-A-1226522-29’ })})”+”ipt>”;

cachedBlocksArray[266490] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-27’, blockId: ‘R-A-1226522-27’ })})”+”ipt>”;

cachedBlocksArray[266489] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-26’, blockId: ‘R-A-1226522-26’ })})”+”ipt>”;

cachedBlocksArray[266492] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-5’, blockId: ‘R-A-1226522-5’ })})”+”ipt>”;

cachedBlocksArray[266491] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-3’, blockId: ‘R-A-1226522-3’ })})”+”ipt>”;

cachedBlocksArray[266500] = “window.

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-31’, blockId: ‘R-A-1226522-31’ })})”+”ipt>”;

cachedBlocksArray[266487] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-29’, blockId: ‘R-A-1226522-29’ })})”+”ipt>”;

cachedBlocksArray[266490] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-27’, blockId: ‘R-A-1226522-27’ })})”+”ipt>”;

cachedBlocksArray[266489] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-26’, blockId: ‘R-A-1226522-26’ })})”+”ipt>”;

cachedBlocksArray[266492] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-5’, blockId: ‘R-A-1226522-5’ })})”+”ipt>”;

cachedBlocksArray[266491] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-3’, blockId: ‘R-A-1226522-3’ })})”+”ipt>”;

cachedBlocksArray[266500] = “window. yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-11’, blockId: ‘R-A-1226522-11’ })})”+”ipt>”;

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-11’, blockId: ‘R-A-1226522-11’ })})”+”ipt>”;( Пока оценок нет )

Поделиться

Что такое плакированная сталь? – Технологии прецизионного машиностроения

Нанесение покрытия на металл производилось сотни лет. Нанесение покрытия производится по ряду причин, и это неотъемлемая часть современной промышленности. Покрытие стальных деталей позволяет нам использовать их в гораздо более широком спектре отраслей и вариантов использования.

Покрытие стали цинком или хромом имеет те же преимущества, что и анодирование алюминия , и процесс может быть аналогичным.

В этой статье мы расскажем о преимуществах покрытия стали, различных методах, которые мы используем для покрытия стальных деталей, и многом другом.

Преимущества стали с гальваническим покрытием

Сталь является наиболее часто используемым металлом в мире. Но сама по себе сталь имеет ряд существенных недостатков. Основная проблема со сталью заключается в том, что она подвержена ржавчине и коррозии при воздействии влаги.

Основная проблема со сталью заключается в том, что она подвержена ржавчине и коррозии при воздействии влаги.

Покрытие стальных деталей уменьшает коррозию, повышает твердость, улучшает износостойкость, уменьшает трение и может изменять проводимость. Существует несколько различных типов покрытия, и каждый из них имеет свои уникальные плюсы и минусы.

Повышенная износостойкость

Одним из основных преимуществ стали с гальваническим покрытием является повышенная износостойкость. Сталь — это твердый металл с высоким пределом текучести и прочности на растяжение, но он более подвержен коррозии. Когда стальные детали покрыты защитным материалом, увеличивается долговечность и долговечность.

Металлическое покрытие защищает стальные детали от химического повреждения, трения и коррозии.

Внешний вид

Еще одним преимуществом плакированной стали является более эстетичный внешний вид. Стальные детали могут быть гальванизированы или покрыты цинком или хромом. Процесс покрытия уменьшает мелкие дефекты и царапины, а также предотвращает ржавчину в будущем. Покрытие из стали также облегчает очистку деталей, что ускоряет и упрощает плановое техническое обслуживание.

Процесс покрытия уменьшает мелкие дефекты и царапины, а также предотвращает ржавчину в будущем. Покрытие из стали также облегчает очистку деталей, что ускоряет и упрощает плановое техническое обслуживание.

Оцинкованная сталь

Цинк является одним из наиболее распространенных материалов, используемых в процессах нанесения покрытий. Цинкование, также называемое гальванопокрытием, включает в себя нанесение тонкого слоя цинка на внешнюю сторону стальной детали. Цинковое покрытие все еще может ржаветь и не предотвращает всю коррозию, но оно ржавеет со скоростью 1/30 скорости стали.

Детали погружаются в химический раствор цинка, и для нанесения слоя цинка используется электрический ток. Цинкование обычно добавляет толщину от 5 мкм до 25 мкм (0,005–0,025 мм).

Существует также процесс, называемый холодным цинкованием. По сути, этот процесс добавляет слой грунтовки с высоким содержанием цинка. Это обеспечивает некоторую защиту от ржавчины, но как только он поцарапается, влага может достичь основной стали, вызывая ржавчину и коррозию.

Хромированная сталь

Хромирование (также называемое хромированием) придает стальным деталям твердый и блестящий слой никеля. Этот метод использует гальваническое покрытие для добавления хрома к внешней стороне стали.

Слой хрома используется для придания эстетической привлекательности, снижения коррозии, увеличения твердости деталей и облегчения очистки. Если покрытие делается из чисто эстетических соображений, используется более дешевый имитатор хрома.

Большинство автомобильных деталей, которые называются «хромированными», представляют собой стальные детали, которые подвергались многократному гальванопокрытию. Это гарантирует, что хромовое покрытие выдержит перепады температур и погодных условий, которым подвергается автомобиль. Тройное покрытие – самый прочный процесс. Это покрывает сталь медью, а затем никелем перед хромированием.

Химическое никелирование

Химическое никелирование, также известное как никель или NiP, имеет множество преимуществ. Этот процесс приводит к более однородному слою на более сложных поверхностях деталей. Это покрытие обычно используется для черных металлов и обеспечивает лучшую коррозионную стойкость по сравнению с гальванопокрытием.

Этот процесс приводит к более однородному слою на более сложных поверхностях деталей. Это покрытие обычно используется для черных металлов и обеспечивает лучшую коррозионную стойкость по сравнению с гальванопокрытием.

Химическое никелирование обычно используется в аэрокосмической и автомобильной промышленности, но стоимость покрытия обычно выше, чем гальваническое.

Оцинкованная сталь

Гальванизация — это еще один процесс нанесения покрытия, при котором на стальные детали наносится слой цинка. Обычно это делается путем горячего цинкования, когда детали погружают в ванну с расплавленным горячим цинком.

Горячее погружение оставляет более толстое цинковое покрытие по сравнению с гальванопокрытием. Это покрытие обеспечивает большую долговечность, но подходит не для всех деталей. Меньшие гайки, болты и детали с резьбой нуждаются в более тонком слое цинка, чтобы сохранить свои первоначальные свойства. Защита, обеспечиваемая горячим цинкованием, недостаточна для продуктов, которые будут постоянно подвергаться воздействию агрессивных материалов, таких как кислоты, включая кислотные дожди и использование вне помещений.

На этом графике сравнивается количество материала, добавленного к стальным деталям с использованием различных процессов нанесения покрытия:

Сталь с покрытием и нержавеющая сталь

Лучше ли покрытие, чем нержавеющая сталь?

Хромирование похоже на нержавеющую сталь, но как они соотносятся друг с другом?

Нержавеющая сталь представляет собой смесь сплава хрома и никеля; она должна содержать не менее 10,5% хрома, чтобы считаться нержавеющей сталью. Нержавеющая сталь также устойчива к коррозии и окрашиванию. Он неприхотлив в обслуживании и очень долговечен.

Нержавеющая сталь более прочная, чем хромированная, но она также тяжелее и дороже.

Сталь с покрытием может заменить нержавеющую сталь в некоторых случаях, но это зависит от того, для чего используется деталь. Уровень сопротивления стали с покрытием в основном зависит от толщины покрытия и среды, в которой используется деталь.

Похожие материалы

Свяжитесь с нами

Заполните форму, чтобы узнать о металлизации и других операциях вторичной обработки.

Телефон: (585) 467-0520

Эл. Линкедин Google

Цинкование, фосфатирование, чернение или хромирование? –

Ключевые слова: крепеж

Почти все коммерческие крепежные изделия изготавливаются из углеродистой и легированной стали и, как правило, устойчивы к коррозии. Поэтому покрытие поверхностной обработки должно быть прочно прикреплено и не осыпаться при монтаже и демонтаже. С другой стороны, для резьбовых крепежных изделий требуется, чтобы покрытие было достаточно тонким, чтобы резьба все еще могла свинчиваться после нанесения покрытия. Как правило, температурный предел покрытия ниже, чем у материала крепежа, поэтому также необходимо учитывать требования к рабочей температуре крепежа.

Основной целью обработки поверхности является эстетика и защита от коррозии. Поскольку основная функция крепежных изделий заключается в скреплении деталей, обработка поверхности оказывает большое влияние на ее характеристики крепления. Следовательно, при выборе процесса обработки поверхности следует учитывать крутящий момент крепежа и постоянство предварительного натяга.

Следовательно, при выборе процесса обработки поверхности следует учитывать крутящий момент крепежа и постоянство предварительного натяга.

Конструктор высокого уровня должен не только учитывать конструкцию конструкции и производственный процесс, но и обращать внимание на технологичность сборки и даже на требования охраны окружающей среды и экономичности. Основываясь на вышеуказанных факторах, ниже приводится краткое описание некоторых часто используемых покрытий на крепежных изделиях для справки практикующим специалистам по крепежным изделиям.

Электрическая оцинковка

Электрооцинковка — наиболее часто используемое покрытие для промышленных крепежных изделий. Он дешевле, выглядит лучше и бывает черного или армейского зеленого цвета. Тем не менее, его антикоррозионные характеристики в целом, его антикоррозионные характеристики являются самыми низкими в слое цинкования (покрытия). Общее электрическое цинкование с нейтральным соляным туманом в течение 72 часов, также есть специальный герметик, так что испытание с нейтральным соляным туманом длится более 200 часов, но цена высока, в 5-8 раз больше, чем у обычного цинкования.

Процесс гальванического цинкования легко приводит к водородной хрупкости, поэтому болты выше класса 10.9 обычно не используют гальваническую обработку. Хотя печь может быть дегидрирована после гальванического покрытия, поскольку пассивирующая пленка будет разрушаться при температуре выше 60 ℃, дегидрирование необходимо проводить перед пассивацией после гальванического покрытия. Такая плохая работоспособность, высокая стоимость обработки. На самом деле завод-изготовитель не будет активно дегидрогенизировать, если только не будет особых требований заказчика.

Момент затяжки электрооцинкованных креплений – постоянство предварительного натяга плохое и нестабильное, обычно не используется в важных частях соединения. Чтобы улучшить согласованность крутящего момента и предварительного натяга, метод покрытия смазочным материалом после нанесения покрытия также можно использовать для улучшения и улучшения согласованности крутящего момента и предварительного натяга.

Фосфатирование

Основным принципом фосфатирования является относительно дешевая оцинковка, коррозионная стойкость по сравнению с оцинкованной плохой. После фосфатирования необходимо покрыть маслом, уровень его коррозионной стойкости и эксплуатационные характеристики масла имеют большую взаимосвязь. Например, после фосфатирования общего антикоррозионного масла испытание в нейтральном солевом тумане занимает всего 10-20 часов. Покрыто высококачественным антикоррозионным маслом, оно может достигать 72~96 часов. Но его цена в 2-3 раза выше, чем у обычного фосфатирующего покрытия.

После фосфатирования необходимо покрыть маслом, уровень его коррозионной стойкости и эксплуатационные характеристики масла имеют большую взаимосвязь. Например, после фосфатирования общего антикоррозионного масла испытание в нейтральном солевом тумане занимает всего 10-20 часов. Покрыто высококачественным антикоррозионным маслом, оно может достигать 72~96 часов. Но его цена в 2-3 раза выше, чем у обычного фосфатирующего покрытия.

Крепежные изделия обычно используют два вида фосфатирования, цинковое фосфатирование и марганцевое фосфатирование. Производительность смазки при фосфатировании цинка лучше, чем при фосфатировании марганцем, коррозионная стойкость при фосфатировании марганцем, износостойкость лучше, чем у цинка. Его можно использовать при температуре от 225 до 400 градусов по Фаренгейту (от 107 до 204 градусов по Цельсию). Особенно соединение некоторых важных деталей. Например, шатунные болты, гайки, головки цилиндров, коренные подшипники, болты маховика, колесные болты, гайки и т. д.

д.

В высокопрочных болтах используется фосфатирование, а также во избежание проблемы водородной хрупкости, поэтому в промышленной сфере болты класса 10,9 обычно используют фосфатирование поверхности.

Оксидация (чернение)

Чернение и промасливание — это популярное покрытие для промышленных крепежных изделий, поскольку оно является самым дешевым и хорошо выглядит до того, как закончится масло. Так как чернение мало защищает от ржавчины, без масла ржавеет быстро. Даже в присутствии масла испытание в нейтральном солевом тумане может длиться всего 3-5 часов.

Кадмиевое покрытие

Коррозионная стойкость кадмиевого покрытия очень хорошая, особенно в морской атмосфере, коррозионная стойкость лучше, чем у других видов обработки поверхности. Стоимость очистки отработанной жидкости в процессе гальваники кадмия велика, а стоимость высока. Цена примерно в 15-20 раз выше, чем у гальванического кадмия. Поэтому он не используется в общей промышленности, а только для некоторых конкретных сред. Например, крепления используются для буровых платформ и самолетов HNA.

Например, крепления используются для буровых платформ и самолетов HNA.

Хромирование

Никелирование

Никелирование представляет собой процесс нанесения слоя никеля на металл или некоторые неметаллы с помощью электролиза или химии. Никелирование делится на гальваническое никелирование и химическое никелирование.

В основном используется для консервации и хорошей электропроводности. Например, свинцовая клемма автомобильного аккумулятора и т. д.

Горячее цинкование — это термодиффузионное покрытие цинка, нагретого до жидкого состояния. Толщина его покрытия составляет 15–100 мкм, и его нелегко контролировать, но хорошая коррозионная стойкость в основном используется в технике. Горячая обработка цинка в процессе серьезных загрязнений, таких как отходы цинка и пар цинка.

Из-за толстого покрытия затруднено накручивание внутренней и наружной резьбы в крепежных элементах. Из-за температуры обработки горячим цинкованием (340-500С) его нельзя использовать для крепежа класса 10. 9 и выше.

9 и выше.

Цинковая пропитка

Цинкование представляет собой твердое металлургическое термодиффузионное покрытие цинковым порошком. Его однородность хорошая, нить, глухое отверстие могут получить равномерный слой. Толщина покрытия составляет 10 ~ 110 мкм, а погрешность можно контролировать на уровне 10%. Его прочность сцепления и антикоррозионные характеристики с подложкой в цинковом покрытии (гальваническое цинкование, горячее цинкование, Dacromet) являются лучшими. Процесс переработки является экологически чистым и наиболее экологически чистым.

Dacromet

DACROMET — это сокращение от DACROMET, ржавчина DACROMET. Покрытие Zn-Cr представляет собой новое антикоррозионное покрытие с цинковым порошком, алюминиевым порошком, хромовой кислотой и деионизированной водой в качестве основных компонентов.

Проблем с водородным охрупчиванием нет, а согласованность крутящего момента и предварительного натяга хорошая. На самом деле, он больше всего подходит для высокопрочного крепежа с высокими требованиями к антикоррозионной стойкости, независимо от валентности хрома и вопросов защиты окружающей среды.

Китайский производитель листов из нержавеющей стали, рулонной стали, поставщик стальных труб

Оцинкованные изделия

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Изделия из нержавеющей стали

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Изделия с цветным покрытием

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Изделия из углеродистой стали

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Профиль компании

{{ util. each(imageUrls, функция(imageUrl){}}

each(imageUrls, функция(imageUrl){}}

{{ }) }}

{{ если (изображениеUrls.length > 1){ }}

{{ } }}

| Вид бизнеса: | Производитель/завод, Торговая компания | |

| Основные продукты: | Лист из нержавеющей стали

,

Стальная катушка

,

Стальная труба

,

Стальной стержень

,

Оцинкованная стальная катушка

,

Углерод. .. .. | |

| Зарегистрированный капитал: | 30000000 юаней | |

| Площадь завода: | 101~500 квадратных метров | |

| Сертификация системы менеджмента: | ИСО 9001, ИСО 9000, ОТОСБ | |

| Среднее время выполнения: | Время выполнения заказа в сезон пиковой нагрузки: один месяц Время выполнения заказа в межсезонье: в течение 15 рабочих дней |

Shandong Zhongheng Iron and Steel Group Co. Ltd, основанная в 2000 году. Основной бизнес компании: изделия из нержавеющей стали, изделия из углеродистой стали, оцинкованные изделия и изделия с другим покрытием, изделия с цветным покрытием, цветные металлы и т. д., предоставление пластин, трубы, профили, строительные материалы, другие индивидуальные продукты и т. д., которые могут удовлетворить потребности клиентов в различных отраслях промышленности. Специальные характеристики стали.

Ltd, основанная в 2000 году. Основной бизнес компании: изделия из нержавеющей стали, изделия из углеродистой стали, оцинкованные изделия и изделия с другим покрытием, изделия с цветным покрытием, цветные металлы и т. д., предоставление пластин, трубы, профили, строительные материалы, другие индивидуальные продукты и т. д., которые могут удовлетворить потребности клиентов в различных отраслях промышленности. Специальные характеристики стали.

Имея многолетний опыт работы в сталелитейной промышленности, компания обладает сильной способностью …

Просмотреть все

Сертификаты

4 шт.ИСО9001

Отправьте сообщение этому поставщику

* От:

* Кому:

Мисс Джуди

* Сообщение:

Введите от 20 до 4000 символов.

д.

д. Длительность завершающего процесса устанавливается в зависимости от желаемой толщины слоя хрома.

Длительность завершающего процесса устанавливается в зависимости от желаемой толщины слоя хрома. Перестраивать и переналаживать гальванические ванны для хромирования под каждый тип изделий экономически невыгодно. Надежность контактов должно обеспечивать длительную работу без появления окалины и перегрева, любые скачки величины тока оказывают негативное влияние на качество прокрывающего слоя.

Перестраивать и переналаживать гальванические ванны для хромирования под каждый тип изделий экономически невыгодно. Надежность контактов должно обеспечивать длительную работу без появления окалины и перегрева, любые скачки величины тока оказывают негативное влияние на качество прокрывающего слоя. Показатели тока на 1–2 минуты увеличивают в два раза против расчетных, в дальнейшем ток понижают и продолжают процесс. За счет такой технологии слой хрома осаждается в самых углубленных местах.

Показатели тока на 1–2 минуты увеличивают в два раза против расчетных, в дальнейшем ток понижают и продолжают процесс. За счет такой технологии слой хрома осаждается в самых углубленных местах. 2 Подготовка детали к работе

2 Подготовка детали к работе При нормальных условиях он не вступает в контакт с водой и атмосферным воздухом. Поэтому изделия с хромовым покрытием не покрываются коррозией длительное время. С кислотами, щелочами и солями хром также вступает в химические реакции неохотно.

При нормальных условиях он не вступает в контакт с водой и атмосферным воздухом. Поэтому изделия с хромовым покрытием не покрываются коррозией длительное время. С кислотами, щелочами и солями хром также вступает в химические реакции неохотно.

В результате формируется тонкое покрытие, что нам и требовалось.

В результате формируется тонкое покрытие, что нам и требовалось. Рецептов таких растворов существует много, однако чего всего его готовят на основе фтористого хромила, лимонной и уксусной кислот. Такой раствор нагревают до температуры 80-90 градусов, потом всыпается гипофосфит натрия — в результате получается альфа-версия раствора, который нужен для обработки.

Рецептов таких растворов существует много, однако чего всего его готовят на основе фтористого хромила, лимонной и уксусной кислот. Такой раствор нагревают до температуры 80-90 градусов, потом всыпается гипофосфит натрия — в результате получается альфа-версия раствора, который нужен для обработки.

), Wiley

), Wiley Бывает двух типов — диффузным, электролитическим. Первый вариант подразумевает нанесение хрома с помощью гальванической кисти. Электролитический тип подразумевает применение раствора хромового ангидрида, в который погружается обрабатываемая заготовка.

Бывает двух типов — диффузным, электролитическим. Первый вариант подразумевает нанесение хрома с помощью гальванической кисти. Электролитический тип подразумевает применение раствора хромового ангидрида, в который погружается обрабатываемая заготовка. Обработку деталей малого размера допустимо проводить при использовании зарядного устройства для мобильных телефонов.

Обработку деталей малого размера допустимо проводить при использовании зарядного устройства для мобильных телефонов. К готовой жидкости добавить 5 г силикатного клея, 0,15 кг гидроокиси натрия. Тщательно перемешать и нагреть смесь.

К готовой жидкости добавить 5 г силикатного клея, 0,15 кг гидроокиси натрия. Тщательно перемешать и нагреть смесь. Нельзя допускать, чтобы анод касался катода.

Нельзя допускать, чтобы анод касался катода.