Хромирование процесс: Гальваническое хромирование: суть процесса, основы проведения

alexxlab | 03.06.1990 | 0 | Разное

Хромирование деталей – декоративное покрытие хромом: технология

- Для чего нужен хромовый слой

- Основные методы

- Гальваническое хромирование

- Как подготовить изделие

- Как проводят процедуру хромирования

- Химический способ

Под термином «хромирование» может пониматься как диффузионное насыщение поверхности обрабатываемого изделия слоем хрома, так и нанесение хрома по гальванической технологии. Существует также более общий термин – «металлизация». Под ним подразумевается нанесение на обрабатываемую поверхность слоя металла, в роли которого может выступать в том числе и хром.

Истинные фанаты хромирования не прочь покрыть хромом все, что только можно

Среди гальванических методов нанесения металла покрытие хромом является наиболее популярным. Именно поэтому термин «металлизация» часто используется в качестве синонима слова «хромирование».

Для чего нужен хромовый слой

Нанесение слоя хрома может выполняться для улучшения декоративных характеристик изделия из металла (декоративное хромирование), а также для защиты металлической детали от коррозии и придания ее поверхности большей твердости.

Множество разнообразных хромированных изделий можно встретить как в быту, так и в разных отраслях промышленности. Использование изделий из металла, на поверхность которых нанесен слой хрома, актуально в тех случаях, когда они будут эксплуатироваться в условиях постоянного воздействия агрессивных сред и интенсивного трения.

Восстановление хромированного покрытия возвращает былой внешний вид и продлевает срок службы конструкции

В бытовых условиях наиболее активно используются следующие изделия с хромированным покрытием:

- мебельная фурнитура;

- элементы для оформления домашних и офисных интерьеров;

- автомобильные диски и детали транспортного средства;

- сувенирная продукция;

- сантехническое оборудование.

Хромированный бензобак

В промышленности технология хромирования применяется в следующих целях:

- при производстве изделий по порошковой технологии;

- при изготовлении пресс-форм, используемых для изготовления изделий из резины и полимерных материалов;

- при производстве отражателей различного назначения;

- для повышения твердости поверхностного слоя и износостойкости режущего, а также специального измерительного инструмента;

- для придания исключительных декоративных характеристик кузовным и другим деталям транспортных средств;

- для обработки деталей, эксплуатируемых в условиях постоянного трения и негативного воздействия внешней среды (элементы парового оборудования и теплосетей, детали автомобильных двигателей и морских судов).

Промышленная гальваническая линия, предназначенная для нанесения твердого хрома на изделия из сталей и цветных металлов

Хромированные детали отличаются следующими характеристиками:

- высокой устойчивостью к коррозии;

- микротвердостью, показатели которой достигают значений 950–1100 единиц по шкале HV;

- высокой пористостью покрытия, его износо- и жаростойкостью;

- низким коэффициентом трения сформированного покрытия;

- большим разбросом толщины хромового слоя (5–300 мкм и даже более).

Перечисленные характеристики, которых можно добиваться с помощью хромирования стали и других металлов, делает такую технологию настолько популярной. Перечислять все сферы, где активно используется процесс хромирования, можно достаточно долго.

Разновидности металлизации по способу взаимодействия металлизируемой поверхности с наносимым металлом (нажмите для увеличения)

Основные методы

На сегодняшний день выделяют следующие виды хромирования, каждый из которых отличается своими преимуществами и недостатками:

- хромирование, выполняемое по гальванической технологии;

- диффузионное хромирование, проводимое в герметичной емкости при высокой температуре;

- вакуумное хромирование, требующее использования специальной камеры, в которой создается вакуум;

- каталитическое хромирование, предполагающее, что на поверхность обрабатываемого изделия наносятся специальные жидкости без кислот;

- химическое хромирование изделий из стали и других металлов, которое по технологии выполнения напоминает обычную покраску;

- хромирование по гальванической технологии.

Гальваническое хромирование

Покрытия, получаемые в результате гальванического хромирования, могут быть нескольких типов.

«Твердый хром»Нанесение покрытий данного типа осуществляется при использовании тока, отличающегося высокой плотностью (более 100 А/дм2). Температура электролитического раствора не должна превышать значения 40°. Слой хрома, нанесенный по данной технологии, делает поверхность изделия более твердой, но в то же время и более хрупкой.

«Блестящий хром»Покрытия данного типа наносятся с использованием тока, плотность которого находится в интервале 30–100 А/дм2 и в растворе с температурой в пределах 45–60°. Поверхностный слой металла, на который хромовое покрытие нанесено по данной технологии, приобретает исключительно высокую твердость и износостойкость, а также зеркальный блеск.

Для получения хромированных покрытий данного типа используется ток минимальной плотности (до 25 А/дм2). Данный метод хромирования деталей не позволяет получать на них покрытия высокой твердости. Слой хрома, наносимый на поверхность изделия в таких случаях, напоминает очень эластичную массу, в структуре которой практически отсутствуют поры.

Для выполнения такого хромирования необходим трех- или шестивалентный хром. При хромировании металла с применением трехвалентного хрома в качестве основного компонента электролитического раствора используется хромовый ангидрид. При применении шестивалентного хрома в роли такого элемента выступает хлорид или сульфат хрома.

Составы электролитов для хромирования

Растворы, выполненные на основе шестивалентного хрома, содержат в своем составе следующие компоненты:

- серную кислоту – 2,25–3 г/л;

- хромовый ангидрид – 225–300 г/л;

- свинец, который обычно входит в состав анода в сочетании с сурьмой или оловом, – 4–6%.

Большое значение для качества наносимого хромированного покрытия имеет пропорция серной кислоты и хромового ангидрида в используемом электролитическом растворе. Как правило, такое соотношение стараются выдерживать в пределах 1:100. Если оно будет меньше, то поверхность хромируемой детали не будет отличаться высоким качеством, на ней могут возникать отслоения, матовость и различные пятна. Например, если для хромирования используется электролитический раствор, в котором серная кислота и хромовый ангидрид содержатся в соотношении 1:50, то хромовое покрытие не получит достаточно высокой кроющей и рассеивающей способности.

Режимы хромирования и материалы для анодов

Важными параметрами при нанесении хромированного покрытия также являются плотность электрического тока (не выше 310 кА/дм2) и температура электролитического раствора (45–60°). Если увеличить плотность тока, то на угловых и торцевых элементах хромируемой детали могут формироваться дендриты, которые значительно ухудшают декоративные характеристики изделия.

Кроме свинцовых анодов, химический состав которых дополнен сурьмой (не более 6%), для выполнения хромирования сегодня используются аноды из титана, покрытого платиновым слоем. При проведении хромирования желательно не применять растворимые аноды: для изготовления таких элементов лучше использовать листы или стержни из металла, сечение которых составляет порядка 1,5 см.

Для погружения изделий в ванну используются специальные контактные приспособления

Аноды для хромирования, изготовленные из свинца, необходимо регулярно чистить при помощи металлической щетки, так как на их поверхности постоянно образуется хромовокислый налет. В том случае, если для нанесения хрома используются титановые аноды, покрытые слоем платины, такую чистку выполнять не потребуется. Если аноды, при помощи которых осуществляется хромирование изделий из стали и других металлов, не применяются в течение нескольких дней, их необходимо извлечь из электролитического раствора и держать все это время в воде.

Как подготовить изделие

Технология декоративного хромирования (как и нанесение слоя хрома в защитных целях) предусматривает тщательную подготовку изделия. Такая подготовка заключается в выполнении таких процедур, как:

- шлифовка обрабатываемой поверхности, а также ее тщательная полировка;

- промывка изделия и протирание его мягкой тканью;

- изолирование тех участков поверхности, где хромировка не требуется;

- обезжиривание хромируемой детали;

- декапирование изделия, которое позволяет улучшить адгезию наносимого хромового слоя с основным металлом;

- размещение изделия в электролитическом растворе при помощи специального кронштейна.

Шлифовка изделия перед хромированием

В отдельных случаях технология декоративного хромирования предусматривает предварительное травление обрабатываемой поверхности и нанесение на нее слоя другого металла (меди или никеля), что способствует увеличению прочности хромового покрытия.

Как проводят процедуру хромирования

Сама технология декоративного хромирования заключается в следующем.

- Изделие после предварительной подготовки помещается в емкость с электролитическим раствором, в которой уже находится анод.

- Раствор, в который погружают изделие, должен быть предварительно нагрет до требуемой рабочей температуры. Следует иметь виду, что рабочая температура электролитического раствора должна поддерживаться на протяжении всего процесса хромирования. Это необходимо для того, чтобы обеспечить хорошую адгезию наносимого слоя, а также его однородность по структуре и толщине.

- В зависимости от того, какой толщины должен быть хромированный слой, определяют время нахождения изделия в электролитическом растворе.

Рекомендуемые режимы сушки хромированных изделий

Технология декоративного хромирования предусматривает также выполнение термообработки детали (этот этап нужен для того, чтобы хромовое покрытие было более твердым и прочным). Изделие, на поверхность которого уже нанесен слой хрома, выдерживают в течение нескольких часов в нагревательной печи при температуре порядка 200°.

Изделие, на поверхность которого уже нанесен слой хрома, выдерживают в течение нескольких часов в нагревательной печи при температуре порядка 200°.

На видео ниже подробно показан процесс гальванического хромирования с комментариями в виде субтитров.

Химический способ

В настоящее время активно применяется технология декоративного хромирования, не предполагающая использования электролитического раствора. Таким способом, суть которого заключается в том, что хром из рабочего раствора осаждается на поверхности обрабатываемого изделия, выполняется хромирование алюминия и других металлов, а также деталей из полимерных материалов.

Рабочий раствор, используемый для выполнения такого хромирования, готовится на основе хромосодержащего реагента, дистиллированной воды и гипофосфита натрия. В процессе хромирования, которому подвергается алюминиевый или любой другой сплав, гипофосфит натрия восстанавливает хром из его солей, и металл оседает тонким слоем на поверхности обрабатываемого изделия. За счет того, что в используемых для выполнения такого хромирования химических реагентах содержится фосфор, готовый хромовый слой, частично насыщаемый данным элементом, отличается достаточно высокой прочностью.

В процессе хромирования, которому подвергается алюминиевый или любой другой сплав, гипофосфит натрия восстанавливает хром из его солей, и металл оседает тонким слоем на поверхности обрабатываемого изделия. За счет того, что в используемых для выполнения такого хромирования химических реагентах содержится фосфор, готовый хромовый слой, частично насыщаемый данным элементом, отличается достаточно высокой прочностью.

Составы растворов для химического хромирования

Химический способ нанесения хромового покрытия отличается не только простотой реализации, но и большей экологической безопасностью, если сравнивать его с другими технологиями хромирования. Такой способ, при помощи которого можно хромировать алюминий, сталь и даже полимерные материалы, используют даже в домашних условиях.

Выполняя хромирование деталей автомобиля или других изделий по химической технологии, следует иметь в виду, что готовое покрытие получается матовым и отличается непривлекательным сероватым оттенком. Чтобы придать такому покрытию характерный хромовый блеск, необходимо провести финишную полировку.

Чтобы придать такому покрытию характерный хромовый блеск, необходимо провести финишную полировку.

При помощи технологии хромирования изделиям из различных металлов и полимерных материалов можно придавать не только защитные свойства, но и исключительные декоративные характеристики. Например, возможно нанесение на различные детали черного хрома, покрытие из которого делает их внешний вид эффектным и презентабельным.

Хромирование деталей из металла в домашних условиях

Для улучшения декоративных свойств металлические детали можно хромировать. Технология широко применяется в автомобильной промышленности, ряде иных сфер хозяйства. Хромирование деталей требуется и для защиты изделий от повреждений, улучшения их физических качеств. Этот метод обработки металла имеет ряд иных достоинств и преимуществ.

Этот метод обработки металла имеет ряд иных достоинств и преимуществ.

Содержание:

- Необходимость хромирования

- Сфера применения хромирования

- Технология хромирования

- Гальванический метод хромирования

- Электролитический метод хромирования

- Диффузионный метод хромирования

- Химическое хромирование org/ListItem”> Каталитический метод хромирования

- Вакуумное хромирование

- Термохимическое хромирование

- Хромирование своими руками

- Подготовка рабочего места

- Помещение, инструменты для хромирования

- Источник питания

- Состав и метод подготовки электролитов

- Подготовка поверхности org/ListItem”> Хромирование

- Возможные дефекты и их причины

Необходимость хромирования

Под хромированием металла понимают процесс металлизации хромом для улучшения поверхностных свойств и характеристик элементов. При хромировании происходит диффузное насыщение хромом различных поверхностей из стали. Обработка хромом допустима и в отношении АВС пластика, алюминия, латуни, силумина.

Покрытие хромом придает внешнему виду деталей более красивый вид, облагораживает их. Хромовый слой обеспечивает оригинальный цвет «металлик», литые диски автомобиля, отражатели фар, запчасти мотоциклов, сувениры или предметы интерьера для дома начинают выглядеть более эстетично.

Прочие достоинства хромирования:

- Защита. Нанесение слоя хрома помогает повысить стойкость изделий к перепадам температур, увеличивает коррозионную и эрозионную устойчивость, снижает подверженность механическим повреждениям.

Детали становятся сверхтвердыми (950 – 1100 единиц по соответствующей шкале), поэтому меньше реагируют на химическое повреждение, не окисляются.

Детали становятся сверхтвердыми (950 – 1100 единиц по соответствующей шкале), поэтому меньше реагируют на химическое повреждение, не окисляются. - Восстановление. Срок службы основания серьезно повышается, крупные и мелкие детали становятся очень стойкими к износу. При низкой глубине износа хромирование полностью восстанавливает изделие (например, у валов и втулок закрываются трещинки до 1 мм глубиной).

- Отражательные качества. Некоторые элементы автомобиля хромируют для повышения различимости в темноте. Отражение улучшает декоративные качества техники.

- Чистота. Хромирование изделий защитит их от грязи и пыли, поскольку предотвращает прилипание различных загрязнений.

По сравнению с никелированием хромирование имеет меньше недостатков: стоимость услуг ниже, покрытие будет более твердым и прочным. Применение никеля выигрывает лишь по декоративным качествам, так как поверхность становится еще эстетичнее.

к содержанию ↑

Сфера применения хромирования

Полностью описать все области и сферы, где используется технология, сложно. Хромирование незаменимо в мебельной промышленности, хромом обрабатывают фурнитуру, отделочные элементы. Методика популярна в производстве сантехники — элемент наносят на внешнюю и внутреннюю поверхность труб, ванн, раковин, используют для покрытия ручек, смесителей.

Хромирование незаменимо в мебельной промышленности, хромом обрабатывают фурнитуру, отделочные элементы. Методика популярна в производстве сантехники — элемент наносят на внешнюю и внутреннюю поверхность труб, ванн, раковин, используют для покрытия ручек, смесителей.

В автомобильной промышленности технология применяется для изготовления:

- накладок и отражателей;

- алюминиевых дисков;

- элементов кузова;

- поршней;

- компрессионных колец;

- роликов и осей.

Хромирование применяется при выпуске резины, пластмассы (хром наносят на каландровые валы и пресс-формы), разного измерительного инструмента. Материалом покрывают те элементы, которые сильно трутся между собой, чтобы повысить их износостойкость.

к содержанию ↑

Технология хромирования

Существуют разные способы хромирования, некоторые вполне можно применять в домашних условиях, имея соответствующее оборудование.

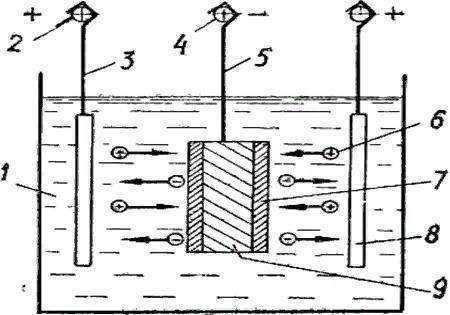

Гальванический метод хромирования

Гальваническое хромирование деталей — самый популярный метод, ведь все действия можно осуществить своими руками. Гальваника предполагает помещение деталей в специальный раствор с определенным составом, откуда под воздействием волн (солитонов) электрического тока атомы хрома будут осаждаться на поверхность. Имея нужный набор приспособлений для хромирования, можно самостоятельно создать высококачественное покрытие путем гальванизации.

к содержанию ↑

Электролитический метод хромирования

Одна из разновидностей гальваники. При использовании электролиза трех- или шестивалентный хром придает изделию нужный «металлический» вид. При применении трехвалентного элемента основным веществом раствора выступает хромовый ангидрид. Использование шестивалентного хрома отличается от предыдущего метода наличием в составе раствора сульфата хрома.

При проведении электролитического хромирования дисков или иных деталей важно строго соблюдать пропорции компонентов. В противном случае защитный слой быстро отслоится либо на нем будут пятна, неодинаковая матовость и недостаточный глянец.

В противном случае защитный слой быстро отслоится либо на нем будут пятна, неодинаковая матовость и недостаточный глянец.

к содержанию ↑

Диффузионный метод хромирования

Напыление хрома производится при помощи гальванической кисти. В домашних условиях такой метод более предпочтителен, ведь мастеру не потребуется использовать ванну. Особенно рекомендуется выполнять методику для деталей из алюминия, углеродистой стали, сплавов с кремнием.

Химическое хромирование

Применение химических реактивов помогает восстановить хром из его солей. В случае использования химии электрический ток не потребуется. Обычно в качестве реагентов берут соединения фосфора, лимоннокислый натрий, уксусную ледяную кислоту, едкий натр 20 %.

Перед нанесением реагентов детали покрывают слоем меди. После окончания работ промывают заготовки в воде, сушат, полируют (изначально предметы имеют тусклый серый цвет).

к содержанию ↑

Каталитический метод хромирования

Подвид химического хромирования черных или цветных металлов, предполагающий нанесение на деталь жидкости без кислот в составе. Технология безопасна для человека и помогает создать оригинальные, необычные эффекты.

Технология безопасна для человека и помогает создать оригинальные, необычные эффекты.

Каталитическое хромирование можно применять в отношении обычных и гибких изделий (при электролизе последнее невозможно, покрытие отслоится).

Обычно в качестве реагента берется серебро в щелочном растворе аммиака, а как восстановитель — формалин или гидразин. Применение серебра делает деталь молочной с зеркальной поверхностью.

к содержанию ↑

Вакуумное хромирование

Технология принадлежит к химической металлизации и имеет еще одно название — PVD-процесс. Дает конденсацию паров хрома на поверхности детали после помещения ее в специальную вакуумную камеру. В этой установке при отрицательном давлении хром нагревается до температуры испарения, потом оседая как туман на изделии.

Расчет давления, срока хромирования будет зависеть от степени износа детали, вида материала. После вакуумного хромирования толщина металлического слоя минимальная, поэтому деталь сверху покрывают специальной краской из баллончика или лакируют.

к содержанию ↑

Термохимическое хромирование

Применяют средства в порошках, состоящие из шамота, феррохрома. Методика аналогична таковой при химическом хромировании, только изделие в процессе будет подвергаться нагреванию.

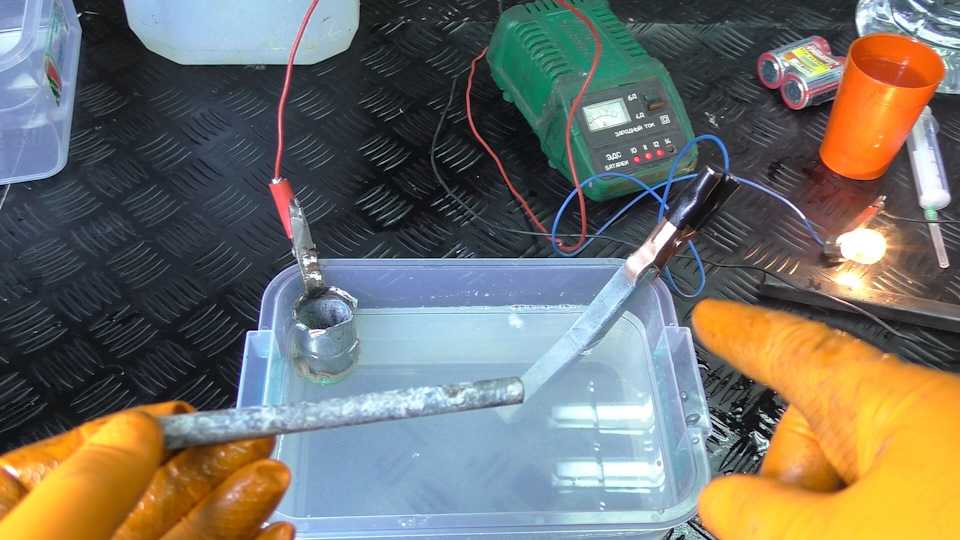

Хромирование своими руками

Чтобы произвести ремонт изделий с результатом не хуже, чем по ГОСТ, важно точно соблюдать последовательность работ, подготовить нужное оборудование.

Подготовка рабочего места

Для соблюдения мер безопасности, дабы не надышаться вредными, токсичными веществами, нужно произвести детальную подготовку помещения для хромирования.

Следует выполнить такие действия:

- Обеспечить хорошую вентиляцию. Если работы проводятся в гараже, открыть двери, в иных помещениях создать принудительное вентилирование.

- Купить и применять средства индивидуальной защиты — очки, респиратор, перчатки из резины или латекса, фартук, спецодежду.

- Приготовить плотные пакеты для утилизации отходов производства, которые могут быть очень едкими, вредными.

- Убрать из помещения любую органику, так как при контакте с парами соединений хрома она портится.

- Непосредственно перед работой смазать полость носа смесью вазелина и ланолина 2:1.

к содержанию ↑

Помещение, инструменты для хромирования

Для гальванизации нужно приготовить такие инструменты и приспособления:

- Ванна гальваническая. Это может быть любая стеклянная, пропиленовая, полиэтиленовая емкость, годится эмалированный таз, для хромирования малых предметов — обычные банки из стекла. Выбранную емкость надо поместить в деревянный ящик, имеющий изнутри утепление стеклотканью и слоем минеральной ваты. К емкости нужна плотно прилегающая крышка.

- Устройство для нагрева электролита. Лучше всего для этой цели подойдет керамический ТЭН (трубчатый электронагреватель), который не разрушится от контакта с химическими веществами. Можно применить любой иной подходящий подогреватель.

- Электроды. В качестве анода при хромировании послужит свинцовая пластина, которую кладут в емкость, в роли катода выступит держащий деталь зажим.

При размещении в таре деталь не должна касаться ее краев.

При размещении в таре деталь не должна касаться ее краев. - Градусник со значениями до +100 градусов Цельсия.

Профессионалы применяют для хромирования специальное оборудование — ванны, электроустановки, мойки и сушки, системы вентиляции. Даже при использовании «домашних аналогов» в емкости будут происходить те же химические процессы, поэтому результат будет приближен к промышленному.

к содержанию ↑

Источник питания

Для нанесения хрома потребуется верно выбранный элемент питания. Годится заземленный источник постоянного тока, напряжение которого регулируется в пределах 1,5 – 12 В, максимальный ток — 20 А. Чтобы отрегулировать мощность, источник должен быть снабжен реостатом.

Состав и метод подготовки электролитов

Для осаждения хрома потребуется вскипятить и охладить воду либо купить дистиллированную. На каждый литр воды берут 250 г хромового ангидрида, 2 – 2,5 г серной кислоты. Удельная плотность последней должна составлять 1,84 г/куб. см.

Удельная плотность последней должна составлять 1,84 г/куб. см.

Способ приготовления электролита для хромирования таков:

- Наполнить емкость водой на ½. Температура жидкости должна составить + 60 градусов.

- Осторожно насыпать хромовый ангидрид, перемешать до растворения.

- Влить воду до заполнения ванны.

- Добавить кислоту.

- Выдержать электролит 3,5 часа под действием номинального тока, что поможет выровнять плотность.

В результате цвет жидкости должен стать темно-коричневым. После она отстаивается 24 часа в прохладном помещении, затем используется по назначению.

к содержанию ↑

Подготовка поверхности

От тщательности подготовительных мероприятий будет зависеть срок эксплуатации готового покрытия и его внешний вид. Вначале деталь нужно очистить, помыть, удалить любые загрязнители. Для более качественного очищения можно воспользоваться наждачкой с мелким зерном или шлифовальной машинкой. Важно, чтобы краска, лак, ржавчина были полностью удалены.

Важно, чтобы краска, лак, ржавчина были полностью удалены.

После чистки деталь следует обезжирить. Берут кальцинированную воду (50 г кальцинированной воды разводят в литре воды), добавляют 150 г гидроокиси натрия, 5 г силикатного клея. Количество раствора можно при необходимости увеличить, сохраняя пропорции. Все компоненты нагревают до +90 градусов, выдерживают в средстве деталь 20 минут. Время можно увеличить до 1 часа, если изделие сильно загрязнено.

к содержанию ↑

Хромирование

Процесс хромирования прост, протекает согласно следующим этапам:

- Подогреть готовый, отстоявшийся электролит до +52 градусов, после держать такую температуру постоянно.

- В емкость, где уже установлены анод и катод, положить деталь, подогреть до получения указанной температуры.

- Подать напряжение, выдержать изделие 20 – 60 минут в зависимости от формы, типа изгибов.

- Достать изделие, промыть дистиллированной водой.

- Посушить деталь не менее 3 часов, полностью исключив загрязнение, касание руками.

Хромирование пластмассовых изделий проводится с еще большей осторожностью. Выделяющиеся пары очень токсичны, поэтому металлизировать пластик в жилых помещениях запрещено.

В процессе применяется гальваническая кисть со щетиной 25 мм диаметром, которую обматывают свинцовым проводом. Кисть крепят на торец сосуда, в котором налит электролит. Со второго конца закрепляют диод, в цепи применяют понижающий трансформатор. Плюс трансформатора направляют на анод диода, щетиновую обмотку соединяют с катодом. Равномерно наносят раствор на деталь, проходя по каждой зоне около 20 раз. Затем изделие сушат 3 часа.

к содержанию ↑

Возможные дефекты и их причины

Нередко при металлизации возникает такой эффект, как наводороживание — повышается показатель содержания водорода в хромированной стали. Из-за подобной проблемы снижаются прочность, пластичность металла вследствие изменения его кристаллической решетки. Причины наводороживания стали разнообразны, чаще всего это связано с повышением температуры в процессе гальванизации.

Прочие неприятности, которые могут случиться при хромировании изделий:

- Неравномерность блеска. Случается при высокой силе тока, который подается на анод. Полностью блеск может отсутствовать при малом или слишком большом количестве хромового ангидрида, превышении объема серной кислоты.

- Коричневые пятна. Если на детали имеются такие дефекты, норма ангидрида в растворе сильно завышена либо не хватает серной кислоты.

- Мягкость покрытия. Причина — низкая сила тока во время гальванизации или снижение температуры воды.

- Быстрая отслойка хрома. Причина — плохое обезжиривание перед работой, снижение температуры раствора.

- Кратеры на поверхности изделия. Случается из-за задержки пузырьков водорода, на окисленных, пористых основаниях.

Отличный результат можно получить только при строгом следовании технологии. Это даст нужный эффект, сэкономив значительную сумму средств.

Хромирование деталей – Тур-инфо

О технологиях хромирования

В качестве декоративной отделки отдельных деталей сегодня используется большое количество веществ. Немалое количество из них сделано на основе хрома.

Процесс хромирования

Хромирование представляет собой процесс насыщения поверхностей из металлических материалов хромом. Также данный процесс может означать образование на поверхности отдельных деталей, сделанных из металлов, хромированного осадка, который необходим для декоративной цели. На поверхность металлов хром осаживается под воздействием электрического тока.

Важно: Использование процесса хромирования необходимо не только для того, чтобы сделать поверхность отдельных деталей более привлекательной с эстетической точки зрения, но и для того, чтобы защитить металлы от образования коррозии.

Благодаря хромирования на поверхности образуется тонкий слой защитного вещества, которое делает структуру металла более прочной. Именно поэтому хромированные детали могут прослужить долгие годы. Декоративное хромирование способно продержаться длительное время.

Процесс хромирования деталей

Процесс хромирования является достаточно время затратным Ведь необходимо все делать аккуратно.

Весь процесс можно разделить на несколько этапов, которые заключаются в:

На данном этапе хромирования осуществляется удаление сильный загрязнений с поверхности металлов, что слой хрома лег ровно и аккуратно.

Данный шаг предполагает удаление оставшихся следов загрязнений, чтобы они не мешали проведению дальнейших работ.

- Предварительной подготовке.

В зависимости от материала, на который будет наноситься состав хрома, зависит то, какие меры следует предпринимать для того, чтобы подготовить его для проведения дальнейших работ.

- Помещении в ванну с подготовленным раствором.

На данном этапе хромирования металлические изделия помещаются в ванну с подготовленных составом, состоящим из хрома и других вспомогательных элементов. Здесь осуществляется температурное выравнивание.

- Подключении тока.

Этот шаг заключается в том, чтобы подключить к раствору с материалом для хромирования ток определенной силы. Обработка током происходит для образования на поверхности металла слоя хрома определенной толщины.

Во время хромирования выделяется большое количество токсичных веществ, которые могут навредить здоровью человека.

Внимание: Сегодня имеется большое количество стран в мире, в которых данный процесс хромирования находится под тщательным контролем.

Составы для хромирования

Для хромирования используются следующие виды растворов:

- Раствор шестивалентного хрома. Его главным компонентом является хромовый ангидрид. Раствор трехвалентного хрома. В него главным образом входит сульфат хрома или хлорид хрома. Такой раствор применяется достаточно редко. Такая ситуация складывается по причине того, что есть некоторые ограничения на толщину покрытия, его оттенок и насыщенность цвета.

Таблица 1. Составы электролитов для хромирования.

| Хромовый ангидрид | 150 | 250 | 350 |

| Серная кислота | 1,5 | 2,5 | 3,5 |

| Катодная плотность тока, А/дм2 | 45–100 | 15–60 | 10–30 |

| Температура раствора, °С | 55–60 | 45–55 | 35–45 |

Таблица 2.

Состав хромирующих смесей для стали.

Состав хромирующих смесей для стали.| Среднеуглеродистая легированная теплостойкая. сталь (пружины, лабиринтные уплотнения) | 60 % металлического хрома, |

Виды хромирования

В современном мире представлено большое количество разновидностей хромирования.

Выделяются следующие виды данного процесса:

- Гальваническое хромирование

Данный способ хромирования представляет собой метод нанесения на поверхность металлов или пластмассовых материалов специального покрытия методом использования электрического тока. Благодаря этому достигает оснащение обрабатываемого материала уникальных свойств. Они заключаются в: утолщении поверхности, устойчивости к образованию ржавчины, в приобретении привлекательного внешнего вида. Во время использования гальванического хромирования используется трехслойное нанесение металлического вещества. Из-за того, что хром вступает в реакцию с другими металлами, он оседает на поверхности и придает ей блеск.

Из-за того, что хром вступает в реакцию с другими металлами, он оседает на поверхности и придает ей блеск.

- Химическое хромирование.

При использовании данного метода хромирования не применяется электрический ток. Весь процесс основан на реакции, которая проявляется между реагентами. При этом очень важно перед обработкой отдельных деталей методом покрытия хромированным составом нанести тонкий слой меди. Для этой цели используется смесь из: сернокислой меди, концентрированной серной кислоты, дистиллированной воды. Для хромирования используется следующий состав: фтористый хром, гипофосфат натрия, охлажденная уксусная кислота, раствор едкого натрия, лимоннокислый натрий, дистиллированная вода.

- Хромирование золочение.

Данный вид хромирования подразумевает нанесение на поверхность металлов тонкого слоя золотого металла. Делается это не только для достижения наилучшего декоративного эффекта, но и для защиты материала от появления коррозии. Золочение делает материал более плотным и износостойким.

Хромирование в домашних условиях

В современном мире встречается немалое количество людей, которые осуществляют домашнее хромирование. Благодаря этому можно значительно сэкономить на обработке хромом отдельных металлических или пластмассовых деталей.

Важно: Процесс гальванического хромирования недоступен в нашей стране для домашнего использования. Его использование является уголовно наказуемым.

С теоретической точки зрения можно произвести хромирование дома, но для этого придется приложиться большое количество усилий. Для этой цели необходимо приобрести большое количество ванн и растворов для проведения процесса. На это уйдет масса времени и средств. Не рекомендуется проводить процедуру хромирования в домашних условиях путем обработки растворов и материалов электрическим током, потому что при этом выделяются токсины, способные нанести вред окружающей среде.

В домашних условиях можно воспользоваться химическим видом хромирования. При этом очень важно изготовить раствор меди хрома. Только после этого можно приступать к обработке металлических и неметаллических изделий.

При этом очень важно изготовить раствор меди хрома. Только после этого можно приступать к обработке металлических и неметаллических изделий.

Во время проведения процедуры хромирования необходимо позаботиться о технике безопасности, как и в промышленных условиях.

Хромирование в домашних условиях видео

Статьи по теме

Металлизированная краска

Настоящего золота или серебра в современных металлических печатных красках, конечно же, нет. Но они очень удачно имитируют благородные металлы, так как на треть состоят из металлических пигментов серебристого или золотистого цвета.

Цинкование металла

Для защиты от коррозии сегодня создано большое количество методов. Они направлены на то, чтобы с помощью специальных растворов или веществ на поверхности металлических изделий появлялась тонкая защитная пленка, которая препятствует попаданию на металл кислорода и продуктов, имеющихся в агрессивной среде.

Грунтовка по металлу

В современно мире существует большое количество материалов, которые используются для защиты от появления коррозии. Она покрывают металлическую поверхность тонким слоем пленки, которая не дает железу и другими видам металлов окисляться.

Она покрывают металлическую поверхность тонким слоем пленки, которая не дает железу и другими видам металлов окисляться.

Важно: Использование процесса хромирования необходимо не только для того, чтобы сделать поверхность отдельных деталей более привлекательной с эстетической точки зрения, но и для того, чтобы защитить металлы от образования коррозии.

Важно: Процесс гальванического хромирования недоступен в нашей стране для домашнего использования. Его использование является уголовно наказуемым.

Внимание Сегодня имеется большое количество стран в мире, в которых данный процесс хромирования находится под тщательным контролем.

Lkmprom. ru

29.09.2019 11:00:50

2019-09-29 11:00:50

Источники:

Http://lkmprom. ru/clauses/tekhnologiya/khromirovanie-i-osobennosti-khromirovaniya-v-domas/

Технология хромирования (покрытия хромом), метод нанесения химической металлизации от Fusion Technologies » /> » /> . keyword { color: red; }

keyword { color: red; }

О технологиях хромирования

Химическая металлизация – это процесс нанесения химических реактивов на любые твердые изделия для получения зеркального декоративного покрытия: «Хром», «Золото», «Бронза» и другие цвета.

Металлизация же других предметов как процесс стала активно развиваться уже после изобретения пластика, что на сегодняшний момент называется Химической Металлизацией.

Изделия, обработанные по технологии химической металлизации, не выгорают на солнце, устойчивы к перепадам температуры, вибрации, воздействию воздуха и воды высокого давления и т. д. Химическое хромирование не требует дорогостоящего оборудования и не причиняет вред здоровью и окружающей среде, в отличие от гальванической обработки деталей. Кроме того, химическая металлизация может применяться не только для обработки металлических поверхностей, но и для работы с пластиком, стеклом, металлом, керамикой и пр.

Для запуска производства по декоративному хромированию понадобится: техническое помещение (от 20 м2, с водой, электричеством и отоплением), установка для химической металлизации, компрессор, реактивы и навыки работы по технологии.

Освоить и успешно применить данную технологию поможет наш обучающий курс. Также, обучение можно пройти на производственной площадке Fusion Technologies в г. Самара подробнее.

Описание процесса химической металлизации

Подготовка деталей, образцов для химической металлизации

Главный принцип подготовки изделия перед хромированием заключается в том, что бы поверхность изделия сделать максимально гладкой, т. е. если растворы нанести на матовую поверхность, то и серебро будет матовым, а если на глянцевую, то поверхность после серебрения будет зеркальной. После лакировки изделия, его требуется высушить.

Газопламенная обработка поверхностей

Газопламенная обработка поверхности проводится для улучшения адгезии базового лака и серебряного покрытия. Отлакированную и хорошо высушенную деталь обрабатывают пламенем горелки. При этом на поверхности образуются специальные полярные молекулы, которые имеют хорошую адгезию с серебром. Можно использовать обыкновенную газовую горелку на пропане. Единственное условие, что бы при этом пламя не давало копоти. В случае невозможности работы с пламенем, данный этап можно исключить.

Единственное условие, что бы при этом пламя не давало копоти. В случае невозможности работы с пламенем, данный этап можно исключить.

Обезжиривание загрязненной лакированной поверхности

Обезжиривание поверхности требуется при переделке изделия вследствие плохой огневой обработки или загрязнении поверхности детали. Обычные способы обезжиривания, такие как протирка спиртом или растворителем в этом случае не подходят. Требуется химическое обезжиривание.

Приготовление химических реактивов

Приготовление химии. Химические реактивы поставляются в концентрированном виде. Их необходимо разбавлять дистиллированной водой.

Важно! При приготовлении и использовании дистиллированной воды необходимо замерить показания солемером, допустимое значение 0,04.

Активирование поверхности

Распылять активатор можно на любом расстоянии от поверхности. Если поверхность после огневой подготовки хорошо смачивается, то можно распылить активатор и просто подождать минуту, пока он адсорбируется (прилипнет) на поверхности.

Промывка поверхности

Поверхность промывается от излишков активатора, используется исключительно дистиллированная вода. Если в эту воду попадет вода проточная, то весь процесс промывки только испортит поверхность.

Нанесение серебряного слоя

После промывки не допуская высыхания поверхности, немедленно приступают к нанесению зеркального слоя. Нанесение тонкого слоя серебра. Среди всех металлов серебро отличается самой высокой отражательной способностью 98%.

Промывка поверхности

После окончания процесса металлизации необходимо сразу тщательно промыть поверхность дистиллированной водой. Промывать следует не только лицевую часть, но желательно и оборотную

Сушка серебряного слоя

Сдувать воду следует по следующему принципу – круглые детали «от центра к краям», плоские детали «сверху вниз», а объемные детали «сверху вниз и вращая». Если капелька воды высыхает, то в этом месте образуется белое пятнышко. Затем в течение суток происходит сушка.

Нанесение адгезионного грунт-лака

Нанесение адгезионного покрытия является одним из важнейших этапов металлизации. Грунт-лак обеспечивает качественное сцепление между зеркальным покрытием и финишным лаком.

Получение желаемого цвета

Для получения любого цветового оттенка – золота, меди, хрома и др., в адгезионный грунт-лак добавляется тонер.

Финишная лакировка / Защита

Завершающим этапом химической металлизации является нанесение финишного лака. Финишный лак обеспечивает долговечность и надежность покрытия, защитит изделие от выгорания и механических повреждений.

Оплата Установки происходит по принципу 50 на 50. То есть у нас нет

100% предоплаты. Первая часть оплачивается на момент заключения сделки, вторая после получения Вами оборудования.

В дальнейшем Вы сможете приобретать у нас Комплекты химических реактивов (Активатор, Модификатор, Восстановитель) уже в готовом виде! Новая формула реагентов, чистый белый хром, без желтизны!! Доставка осуществляется по всей России и странам СНГ.

Получить дополнительную информацию и записаться на обучение Вы можете по телефонам:

Бесплатная горячая линия 8-800-200-51-21

Whatsapp/Viber/Telegram +7-939-756-51-21

Электронная почта — info@fusiontech. ru.

Наши работы

Главный офис и Производственный цех —

443091 г. Самара, пр. Карла Маркса, 412 Б, 6 этаж

Бесплатная горячая линия по России —

+7 (800) 200-51-21

Московский филиал —

107014, г. Москва,

Ул. 3-я Сокольническая, 5, оф. 18.

+7-929-929-54-26

Томский филиал —

634049, г. Томск,

Ул. Иркутский тракт 15/10, Офис 207.

+7-929-681-84-14

Казахстанский филиал —

Казахстан, г. Нур-Султан (Астана),

Пр-т Республики, 84

+7-707-950-09-42

Активирование поверхности.

Fusion-chrome. ru

26.05.2019 17:00:58

2019-05-26 17:00:58

Источники:

Https://fusion-chrome. ru/chrome/

Хромирование деталей: технология химического и гальванического хромирования металла » /> » /> .keyword { color: red; }

О технологиях хромирования

Хромирование — это ряд процессов диффузионного насыщения поверхностей металлических заготовок с помощью хрома, в результате чего они обретают зеркальную поверхность. В официальной литературе такую технологию Также называют «металлизацией». Однако последнее название, скорее всего, обобщает все способы изменения характеристик поверхности металлических и неметаллических предметов с помощью тонкого металлического слоя.

Освоив технологию хромирования, вы сможете проводить ряд уникальных работ в домашних условиях. Это позволит вам поменять внешний облик мотоцикла или автомобиля, а также изготовить множество стильных и современных вещей, например: ручки для шкафов или дверей, подставки, крепежные элементы, карнизы, кашпо и другие декоративные изделия, которые превратят ваш интерьер в нечто невероятное.

Краткое описание процесса

И хоть стандарты современной жизни диктуют свои правила, люди по-прежнему с особым интересом относятся к красивым и блестящим вещам, как это делали их предки много столетий назад. Изящные детали кузовов транспортных средств, Блестящие изделия в ванных комнатах и кухнях, оригинальные статуэтки и яркие покрытия домов — всё это пользуется очень большой популярностью, поэтому спрос на хромирование деталей неуклонно растёт.

В настоящее время практикуется несколько способов металлизации заготовок. Среди них:

- Оцинкование; Покрытие хромом; Покрытие алюминием.

Использование цинка положительно сказывается на антикоррозийных свойствах стальных и металлических заготовок, в результате чего их эксплуатационный срок стремительно растёт.

Алюминий также улучшает антикоррозийные свойства, поэтому его наносят на оборудование, которое вынуждено работать в температурном режиме до 900 градусов Цельсия. В числе таких приборов — детали и механизмы для добычи нефтяных продуктов и перекачки газа, комплектующие печных систем, а также множество других изделий.

Что касается покрытия хромом, то такая методика является хорошим способом создания красивых декоративных покрытий, позволяющая скрыть все производственные дефекты и придать изделию более изящный вид. К тому же хромирование Улучшает ряд эксплуатационных характеристик, а именно:

- Улучшает антикоррозийные свойства; Увеличивает твердость металла; Улучшает защитные характеристики от эрозии; Повышает жаропрочность; Улучшает износостойкость; Делает внешний вид изделия более привлекательным; Позволяет создавать качественные покрытия с заданными параметрами.

Особенности технологии

Нанесение хрома на металлические заготовки принято называть химическим хромированием. Технологию применяют для улучшения декоративных и функциональных свойств металлических изделий. Сам процесс может выполняться Посредством следующих методик:

Гальванический метод. Химический. Посредством напыления.

Если говорить о нанесении хрома на поверхность заготовки с помощью первого метода, то это можно делать двумя путями: диффузным и электролитическим. Чтобы вводить обе разновидности гальваники, нужно запастись специальными резервуарами с кислотоупорным покрытием и водяными рубашками.

Чтобы вводить обе разновидности гальваники, нужно запастись специальными резервуарами с кислотоупорным покрытием и водяными рубашками.

Электролитическое хромирование построено на принципе электролиза металлов. В процессе обработки электрический ток подаётся через электролит, представленный в виде специального раствора из солей хрома, кислоты или щелочи. По мере прохождения тока выделяются катионы хрома. В итоге они остаются на обрабатываемой поверхности.

Средние параметры Хромирования гальваническим методом выглядят следующим образом:

Хромовый ангидрид 250 г/л. Серная кислота — 2,5 г/л. Температурные показатели — 50 градусов Цельсия для декоративной обработки, и 55−60 градусов Цельсия для улучшения функциональных качеств. Плотность тока — 25 А/дм2 для декоративной обработки, а также 60 А/Дм2 для достижения функциональных свойств.

Чтобы выполнить качественную гальванику, нужно правильно подобрать температуру электролита и плотность тока. Такие параметры оказывают влияние на внешний вид и функциональные свойства нанесенного слоя.

Не забывайте, что любое увеличение температуры снижает выход хрома по току, а увеличение плотности действует противоположным образом.

При низкой температуре и постоянной плотности тока получаемое покрытие становится серым. Если плотность тока не меняется, а температуры остаются высокими, это позволяет получить молочный оттенок.

Диффузный метод гальванической обработки

Применять метод термической обработки стали с помощью хромирования, что положительно сказывается на эксплуатационных свойствах поверхности, придавая материалу прочность, твердость, вязкость, износостойкость, упругость, жаро — и коррозийную стойкость. При соблюдении определенного температурного режима, поверхность конкретной заготовки поддаётся воздействию реагентов, а посредством диффузии происходит насыщение поверхностного слоя хромом. Диффузионная обработка незаменима при нанесении на поверхностный слой кремния, углерода, азота и алюминия.

Термическое хромирование с помощью порошков подразумевает применение смесей, которые состоят из феррохрома и шамота. Подобный состав принято называть солянок кислотой. Ещё одна разновидность диффузной обработки заключается в конденсации паров хрома.

Подобный состав принято называть солянок кислотой. Ещё одна разновидность диффузной обработки заключается в конденсации паров хрома.

Химическое хромирование

При выполнении химической обработки применяется ряд следующих реагентов:

- Хлористый хром; Гипофосфат натрия; Лимоннокислый натрий; Уксусная ледяная кислота; Двадцатипроцентный раствор едкого натра; Вода h3О.

При проведении реакции выдерживается температурный показатель 80 градусов Цельсия. Перед тем как нанести хромовое покрытие на стальную заготовку, они предварительно покрываются слоем меди. В итоге заготовки моют в воде и тщательно высушивают. Используя раствор кислощелочного происхождения, проводят химическую металлизацию диэлектриков.

Кроме этого, в современном мире широко распространен ещё один тип химической металлизации — вакуумное хромирование или PVD-процесс. Метод обеспечивает комплексную конденсацию паров хрома на поверхностном слое заготовки. Это происходит в специальных вакуумных камерах, где металл нагревается до температуры испарения, а затем оседает в виде тумана на конкретную деталь. Толщина слоя хрома настолько крошечная, что его дополнительно покрывают лаком с целью защиты от царапин. Подобная методика используется при хромировании алюминиевых изделий.

Толщина слоя хрома настолько крошечная, что его дополнительно покрывают лаком с целью защиты от царапин. Подобная методика используется при хромировании алюминиевых изделий.

Обработка посредством напыления

Напыление деталей хромом (каталитическое хромирование) осуществляется с помощью реакции «серебряного зеркала». В качестве реагентов используются комплексные серебряные слои в щелочных растворах аммиака. Роль восстановителя выполняет раствор инвертного сахара, гидразина или формалина.

При одновременном напылении серебра и восстановителя металлическая заготовка обретает красивое белоснежное зеркальное покрытие.

Для таких изделий характерна отличная отражательная способность. На следующем этапе каталитического хромирования происходит покрытие заготовки защитным лаком с добавлением красящего светостойкого тонера. Такое средство получается с помощью смешивания фиолетового, синего и черного цветов в соотношении 3:1:1.

Обработка Посредством «серебряного зеркала» состоит из нескольких процессов:

Анализ и подготовительный этап. Необходимо подготовить поверхность детали, очистив её и промыв специальным средством. Чтобы улучшить адгезию, поверхность предварительно шлифуют с помощью шлифовальной бумаги с показателями зернистости Р500−600. Использование глянцевой основы. Подготовленный материал покрывается черным глянцевым покрытием, которое полностью исключает желтизну зеркального слоя. Сушку нанесенных лаков осуществляют в температурном режиме 20−25 градусов Цельсия без использования дополнительных сушильных приборов. Для высушивания заготовку оставляют на 8 часов. Если речь идёт о сушке в окрасочно-сушильной среде с температурным режимом 60 градусов, то там достаточно 45 минут просушивания. Следующий этап заключается в сушке. Затем происходит травление поверхности заготовки для улучшения адгезии серебра, а также очистка материала с помощью дистиллированной воды. Дальше выполняют сенсибилизацию или специальную обработку поверхностного слоя с помощью активатора. Таким образом поверхность покрывается защитной пленкой.

Необходимо подготовить поверхность детали, очистив её и промыв специальным средством. Чтобы улучшить адгезию, поверхность предварительно шлифуют с помощью шлифовальной бумаги с показателями зернистости Р500−600. Использование глянцевой основы. Подготовленный материал покрывается черным глянцевым покрытием, которое полностью исключает желтизну зеркального слоя. Сушку нанесенных лаков осуществляют в температурном режиме 20−25 градусов Цельсия без использования дополнительных сушильных приборов. Для высушивания заготовку оставляют на 8 часов. Если речь идёт о сушке в окрасочно-сушильной среде с температурным режимом 60 градусов, то там достаточно 45 минут просушивания. Следующий этап заключается в сушке. Затем происходит травление поверхности заготовки для улучшения адгезии серебра, а также очистка материала с помощью дистиллированной воды. Дальше выполняют сенсибилизацию или специальную обработку поверхностного слоя с помощью активатора. Таким образом поверхность покрывается защитной пленкой. На следующем этапе осуществляют металлизацию с помощью серебра. Затем на заготовку наносят защитный лак, который надёжно защищает обработанную поверхность от потускнения и потери эксплуатационных свойств из-за длительного использования и агрессивных воздействий.

На следующем этапе осуществляют металлизацию с помощью серебра. Затем на заготовку наносят защитный лак, который надёжно защищает обработанную поверхность от потускнения и потери эксплуатационных свойств из-за длительного использования и агрессивных воздействий.

Подготовка к хромированию металла

Подготовительный этап заключается в выполнении нескольких обязательных действий:

Подготовка поверхности заготовки посредством шлифовки и полировки. Очистка от загрязнений с помощью специального средства и дистиллированной воды и протирка ветошью. Полное изолирование поверхности, куда не нужно наносить хром, заделка отверстий (если не нужно покрывать внутренние полости). Установка изделия на специальную подвеску. Полное обезжиривание. Промывка водой. Декапирование.

Роль шестивалентного хрома выполняет хромовый ангидрид, трёхвалентного — сульфат или хлорид хрома.

Гальваническую ванну покрывают серной кислотой, а после помещения обрабатываемой заготовки в раствор поддают ток с определенными показателями плотности.

Также необходимо соблюдать подходящий температурный режим раствора в ванной, который устанавливается с учётом особенностей хромирования.

При использовании терморежима необходимо придерживаться одних и тех же температурных показателей на протяжении всего мероприятия. Любые отклонения от установленного стандарта могут привести к ухудшению адгезионных свойств покрытия, в результате чего гальваника потеряет правильную структуру, а на поверхностном слое появятся различные дефекты, такие как разводы, наросты и сталактиты.

Продолжительность гальванической обработки определяется требуемой толщиной хромированного слоя.

В процессе обработки из раствора выделяется ряд вредных паров, поэтому все мероприятия нужно проводить с учетом всех тонкостей техники безопасности и с использованиием средств персональной защиты.

В отдельных условиях металлизацию проводят лишь после травления или нанесения на заготовку другого металла, например, меди или никеля. Таким образом осуществляется укрепление полученного слоя.

Чтобы заделать образованные поры хрома, деталь дополнительно покрывают маслом или лаком. Образовавшуюся хромовую пленку дополнительно защищают термической обработкой, в процессе чего заготовку выдерживают под воздействием высоких температур (около двухсот градусов Цельсия) на протяжении некоторого времени.

Подвиды хромирования

Как уже говорилось выше, гальваническое хромирование позволяет создать эффективный защитно-декоративный слой и придать поверхности особенные свойства.

Хромированный металл Декорируется и с помощью других металлов, включая медь или никель. В таком случае эксплуатационные показатели, а именно срок службы и сохранность блеска хрома существенно улучшаются. Также материал обретает отличные антикоррозийные свойства, поэтому он не поддаётся вредным воздействиям.

Твердое хромирование незаменимо в тех случаях, если речь идёт о желании улучшить износостойкость и твердость, уменьшив показатели трения на обрабатываемой заготовке.

В таком случае использовать другой металл не нужно. Выдержка в ванной отличается большой продолжительностью, что необходимо для получения определенной толщины слоя.

На отмену от декоративной металлизации, твердая подразумевает дополнительное использование специальных лаков или масел.

Теперь вы знаете, в чём заключаются все особенности металлизации деталей с помощью хрома. При соблюдении последовательности действий, можно успешно провести такое мероприятие в домашних условиях.

- Улучшает антикоррозийные свойства; Увеличивает твердость металла; Улучшает защитные характеристики от эрозии; Повышает жаропрочность; Улучшает износостойкость; Делает внешний вид изделия более привлекательным; Позволяет создавать качественные покрытия с заданными параметрами.

Применять метод термической обработки стали с помощью хромирования, что положительно сказывается на эксплуатационных свойствах поверхности, придавая материалу прочность, твердость, вязкость, износостойкость, упругость, жаро — и коррозийную стойкость. При соблюдении определенного температурного режима, поверхность конкретной заготовки поддаётся воздействию реагентов, а посредством диффузии происходит насыщение поверхностного слоя хромом. Диффузионная обработка незаменима при нанесении на поверхностный слой кремния, углерода, азота и алюминия.

При соблюдении определенного температурного режима, поверхность конкретной заготовки поддаётся воздействию реагентов, а посредством диффузии происходит насыщение поверхностного слоя хромом. Диффузионная обработка незаменима при нанесении на поверхностный слой кремния, углерода, азота и алюминия.

Делает внешний вид изделия более привлекательным;.

Tokar. guru

06.10.2017 1:52:36

2017-10-06 01:52:36

Источники:

Https://tokar. guru/metally/tehnologiya-hromirovaniya-detaley. html

Хромирование Введение и часто задаваемые вопросы

Почему хромирование на моих колесах отслаивается? Могу ли я остановить ржавчину? Что такое жесткий хром? Дип Хром? Показать Хром? Тройной хром? Черный хром? Цвет хром? Читать дальше . . .

Что такое «хром»

Хром — это сленговое название хрома, одного из 92 встречающихся в природе химических элементов. Хром — это металл, но в чистом виде он бесполезен. Вещи никогда не делаются из сплошного хрома. Скорее, когда вы слышите, что что-то хромированное, на самом деле имеется в виду, что на предмете есть тонкий слой хрома, покрытие из хрома (большая часть предмета обычно состоит из стали, но иногда из алюминия, латуни, меди, пластик или нержавеющая сталь).

Скорее, когда вы слышите, что что-то хромированное, на самом деле имеется в виду, что на предмете есть тонкий слой хрома, покрытие из хрома (большая часть предмета обычно состоит из стали, но иногда из алюминия, латуни, меди, пластик или нержавеющая сталь).

Иногда причиной путаницы является тот факт, что люди склонны описывать любое блестящее покрытие как «хром», даже если оно на самом деле не имеет ничего общего с хромом. Например, ярко отполированные алюминиевые детали мотоциклов, такелаж для лодок из электрополированной нержавеющей стали, майларовые воздушные шары и шлемы с вакуумной металлизацией, полублестящие окрашенные колеса и никелированные решетки для духовок иногда называют «хромом» неспециалисты.

Действительно, не всегда легко отличить настоящее хромирование от других видов отделки, если детали не расположены рядом. Однако, когда хромированная отделка находится рядом с другой яркой отделкой, другая отделка обычно не будет очень выгодно сравниваться 🙂

«Твердое хромирование»

by Robert K. Guffie

Guffie

из Abe Books

или

Партнерская ссылка

(ваши покупки делают возможным использование Finishing.com)

Партнерская ссылка

(ваши покупки делают возможным использование Finishing.com)

Хромирование обладает большей отражающей способностью (более яркой), более синей (менее бледной, сероватой или желтоватой) и более зеркальной (отражение более глубокое, менее искаженное, больше похожее на зеркало), чем другие виды отделки. Приложите один конец рулетки к блестящему покрытию и посмотрите, сколько дюймов чисел вы можете четко прочитать в отражении — вы можете увидеть, как небесная надпись четко отражается в высококачественном хромированном покрытии. И есть трудно определить «блеск» хромового покрытия, которого нет почти ни у чего другого.

В чем разница между «хромированием», «хромированием гальванопокрытием», «хромированием погружением», «хромированием» и т. д.?

Ничего. Хром всегда наносится гальванопокрытием, его никогда не наплавляют на детали, как шоколад на клубнику, не распыляют, как краску, и не наносят каким-либо другим способом, кроме гальванопокрытия. Однако обратите внимание на предыдущий абзац, что все, что имеет некоторую отражающую способность, не обязательно является настоящим хромированием.

Однако обратите внимание на предыдущий абзац, что все, что имеет некоторую отражающую способность, не обязательно является настоящим хромированием.

Значит, все хромирование примерно одинаковое?

Не совсем так. Существует два различных основных применения хромирования: «твердое хромирование» (иногда называемое «инженерным хромированием» или «функциональным хромированием») и «никель-хромирование» (иногда называемое «декоративным хромированием»).

Твердое хромирование

Большинство людей не очень хорошо знакомы с твердым хромированием. Твердое хромирование – это хромирование, которое наносится в виде довольно тяжелого покрытия (обычно измеряемого в тысячных долях дюйма) для обеспечения износостойкости, смазывающей способности, удержания масла и других «износных» целей. Некоторыми примерами могут быть штоки гидравлических цилиндров, ролики, поршневые кольца, поверхности пресс-форм, направляющие резьбы, стволы пистолетов и т. д. «Твердый хром» на самом деле не тверже, чем другие хромированные покрытия, он называется твердым хромом, потому что он достаточно толстый, чтобы его твердость Его можно измерить, в то время как декоративное хромированное покрытие имеет толщину всего в миллионные доли дюйма и разобьется, как яичная скорлупа, если провести тест на твердость, поэтому его твердость нельзя измерить напрямую.

Твердое хромирование почти всегда наносится на изделия из стали, обычно из закаленной стали. По внешнему виду он металлический и может быть блестящим, но не обязательно декоративным. Твердое хромирование — это не та отделка, которую вы хотели бы получить на колесе или бампере.

Компоненты с твердым хромированием, любезно предоставлены U.S. Chrome Corporation of New York

Существуют вариации даже в пределах твердого хромирования, причем некоторые покрытия оптимизированы, чтобы быть особенно пористыми для удерживания масла, другие — «тонким плотным хромом» и т. д. на.

Многие мастерские, занимающиеся твердым хромированием, вообще не производят никаких других покрытий, потому что их бизнес предназначен только для удовлетворения технических потребностей, связанных с износом. Если в магазине говорят, что они производят «только твердое хромирование», это означает, что у них нет услуги, которая могла бы заинтересовать большинство потребителей. объект перед покрытием хромом (иногда это также включает в себя гальваническое покрытие объекта медью до никеля). Никелевое покрытие обеспечивает гладкость, большую часть коррозионной стойкости и большую часть отражательной способности. Хромовое покрытие исключительно тонкое, измеряется в миллионных долях дюйма, а не в тысячных.

объект перед покрытием хромом (иногда это также включает в себя гальваническое покрытие объекта медью до никеля). Никелевое покрытие обеспечивает гладкость, большую часть коррозионной стойкости и большую часть отражательной способности. Хромовое покрытие исключительно тонкое, измеряется в миллионных долях дюйма, а не в тысячных.

“Справочник по гальваническим технологиям”

by Larry Durney

из Abe Books

или

Партнерская ссылка

(ваши покупки делают возможным использование Finishing.com)

Когда вы смотрите на декоративную хромированную поверхность, такую как хромированное колесо или бампер грузовика, большая часть того, что вы видите, на самом деле является эффектом никелирования. Хром придает слегка голубоватый оттенок (по сравнению с слегка желтоватым оттенком никеля), защищает никель от потускнения, сводит к минимуму появление царапин и одновременно повышает коррозионную стойкость. Но дело в том, что без блестящего выровненного никелевого покрытия у вас не было бы коррозионностойкой, отражающей, декоративной поверхности.

Кстати, нет такого понятия, как “декротифное хромирование”. Это просто опечатка в слове «декоративный».

«Жертвенный» или «барьерный» покрытия и почему качество имеет решающее значение для хромирования коррозия. Что делают цинковые аноды, так это жертвуют собой, чтобы защитить сталь. Цинк является «анодным» по отношению к стали, и это означает, что, когда сталь подвергается воздействию и вот-вот потеряет электроны (что приведет к окислению стали и превращению ее из твердого металла в ржавчину), электроны будут течь от цинка к сталь, чтобы поддерживать баланс и защищать его, поэтому цинк подвергается коррозии, а не позволяет коррозии стали. Оцинкованные кровельные материалы покрыты цинком и функционируют точно так же: сталь довольно защищена от коррозии, пока на ней остается немного цинка, чтобы жертвовать собой.

Не могли бы вы использовать никелевый или хромированный анод вместо цинкового, чтобы защитить стальной корпус лодки от коррозии? Точно нет! Сталь является «анодной» по отношению к никелю, а не наоборот. Ток течет не в ту сторону. Сталь пожертвует собой, чтобы защитить никель и хром. Теперь представьте себе стальной предмет, покрытый никелем и хромом, но в никелированном покрытии есть поры или отверстия… сталь будет ржаветь, жертвуя собой, пытаясь защитить никель! Если вы видели 50-летнюю крысоловку грузовика или автомобиля, вы, возможно, видели бамперы с тонкими кусочками завитого никель-хрома и почти без стали, где раньше был бампер. 9

Ток течет не в ту сторону. Сталь пожертвует собой, чтобы защитить никель и хром. Теперь представьте себе стальной предмет, покрытый никелем и хромом, но в никелированном покрытии есть поры или отверстия… сталь будет ржаветь, жертвуя собой, пытаясь защитить никель! Если вы видели 50-летнюю крысоловку грузовика или автомобиля, вы, возможно, видели бамперы с тонкими кусочками завитого никель-хрома и почти без стали, где раньше был бампер. 9

В отличие от «жертвенных» покрытий, таких как цинкование или цинкование, где пористость, отверстие или оголенный край могут не иметь большого значения, пористость никель-хромового покрытия представляет собой катастрофу, которая не только не защищает сталь, но и значительно ускоряет коррозия стали. Хромирование представляет собой покрытие «барьерного слоя»; как только барьер пробит точечным отверстием, очень быстрое ржавление неизбежно. Низкокачественное хромирование с точечными отверстиями или пористостью намного хуже, чем полное отсутствие покрытия; покрытие электрохимически заставляет основную сталь ржаветь.

Плохое покрытие, на котором уже видны крошечные признаки ржавчины при покупке, является производственным браком; верните его, и не позволяйте им беспокоить вас по поводу «химикатов в вашей ванной комнате»! Это они решили распространять бракованные товары; дорогостоящие возвраты — единственный способ повлиять на их политику продажи мусора.

Модные словечки: “Показной хром”, “Тройное хромирование”, “Двойной никель-хром”. Хотя большинство OEM-производителей полагаются на свойство «самовыравнивания» никелирования, чтобы придать достаточную отражательную способность грубо отполированной стали, любители хрома считают, что ключ к «показанию хрома» заключается в том, чтобы сначала покрыть изделие медью, а затем отполировать медь до блеска. полный блеск перед началом никелирования.

Независимо от того, начинаете ли вы с голой стали или полированной меди, за ней следуют как минимум два слоя покрытия — слой никеля и слой хрома. Но для качественного покрытия обычно требуется два слоя никеля.

Продавцы всегда ищут преимущества, и они будут использовать любые хорошо звучащие термины, которые им сойдут с рук! Не существует законов, определяющих, что на самом деле означает тройное хромирование, поэтому продавцы будут склонны называть свою услугу «тройным хромированием», если имеется в общей сложности 3 слоя любого вида покрытия, или «четырехкратным хромированием», если есть 4. Так что эти термины мало что значат.

Между прочим, трихром — это , а не — сокращение от тройного хрома, а шестигранный хром — , а не — шесть слоев. Но об этом чуть позже . . .

Наиболее важным аспектом долговечного хромирования для наружного применения, например, на автомобиле, является то, что оно должно иметь по крайней мере два слоя никелирования перед хромированием: а именно, полублестящий никель, за которым следует блестящий никель. Причина этого связана с проблемами анодной коррозии, которые мы обсуждали. Блестящий никель является анодным по отношению к полублестящему никелю и жертвенно защищает его, распространяя силы коррозии в поперечном направлении вместо того, чтобы позволить им проникнуть в сталь. OEM-производители требуют очень тщательного контроля этого фактора, и существует тест (тест STEP, разработанный Chrysler), который крупные магазины проводят ежедневно, чтобы гарантировать правильный потенциал. Тщательный контроль над этой проблемой, вероятно, является основной причиной того, что сегодняшнее хромирование намного дольше, чем хромирование прежних времен. Если реставрационная мастерская предлагает только однослойное никелирование, они должны наносить его очень сильно, чтобы гарантировать коррозионную стойкость, потому что любая пористость или точечная дыра разрушат основную сталь.

OEM-производители требуют очень тщательного контроля этого фактора, и существует тест (тест STEP, разработанный Chrysler), который крупные магазины проводят ежедневно, чтобы гарантировать правильный потенциал. Тщательный контроль над этой проблемой, вероятно, является основной причиной того, что сегодняшнее хромирование намного дольше, чем хромирование прежних времен. Если реставрационная мастерская предлагает только однослойное никелирование, они должны наносить его очень сильно, чтобы гарантировать коррозионную стойкость, потому что любая пористость или точечная дыра разрушат основную сталь.

Эксперты спорят, обеспечивает ли покрытие медью какую-либо дополнительную коррозионную стойкость, но с медным покрытием или без него хром поверх одного тонкого слоя никеля не выдержит серьезного воздействия автомобиля! Профессионалы отрасли называют два слоя никеля «дуплексным никелированием», и этот термин будет гораздо лучше использовать, чем «тройной хром» и тому подобное.

Цветной хром

За исключением покрытия «Черный хром», не бывает цветного хрома. Скорее, эти цветные покрытия представляют собой полупрозрачные краски, нанесенные на слой крошечных алюминиевых чешуек, и их следует называть «краска под хром»; подробнее об этом позже.

Скорее, эти цветные покрытия представляют собой полупрозрачные краски, нанесенные на слой крошечных алюминиевых чешуек, и их следует называть «краска под хром»; подробнее об этом позже.

Некоторый «черный хром», вероятно, является «краской, имитирующей хром», но настоящий черный хром достигается с помощью примеси, которая делает металл дымчато-серым или полностью черным. Черный хром может служить декоративным покрытием для автомобильных деталей, матовым покрытием для неотражающих покрытий микроскопов и оптического оборудования, а также прекрасным покрытием для солнечных коллекторов. У нас есть отличный подкаст-интервью о черном хроме.

Реставрационные работы

Хромирование вряд ли сводится к погружению изделия в ванну, это длительный процесс, который часто начинается с утомительной полировки и полировки, затем очистки и погружения в кислоту, цинкования (если деталь алюминиевая) , и меднение. Для максимальной отражательной способности «Show Chrome» за этим последует полировка меди для идеальной гладкости, очистка и повторное погружение в кислоту, а также дополнительное покрытие медью, затем два или три различных типа никелирования, и все это до хромирования. Промывание требуется между каждым шагом.

Промывание требуется между каждым шагом.

Когда предмет нуждается в «повторном хромировании», поймите, что на самом деле требуется: снять хром, снять с никеля (и меди, если применимо), затем отполировать все царапины и дефекты (их нельзя покрыть металлическим покрытием). и любые царапины будут видны после покрытия), затем покрытие медью и «полировка кашицы», чтобы раздавить медь в любые крошечные ямки, а затем начать весь процесс, описанный выше.

К сожалению, простое повторное покрытие старой детали может стоить в несколько раз больше, чем замена. Это старая история о стоимости рабочей силы. Новый элемент требует гораздо меньше подготовительной работы, и оператор или машина могут обрабатывать десятки идентичных деталей одновременно, в то время как смесь старых деталей не может обрабатываться одновременно, а должна обрабатываться по одному элементу за раз. Если монтеру приходится тратить целый день на ваши детали, не ожидайте, что это будет стоить меньше, чем сантехник или механик взимают с вас плату за день своего рабочего времени.

Вздутие, отслоение хрома?

Если хромовое покрытие отслаивается, практически всегда это производственный брак из-за недостаточной адгезии покрытия к основе. Хотя условия воздействия, безусловно, могут повредить хром, обесцветить его или сделать его ямочным, они не заставят его отслаиваться! Для гальванического цеха может быть очень сложно добиться хорошей адгезии к некоторым вещам (чаще всего к легкосплавным дискам, потому что они не из чистого алюминия), но если они не могут этого сделать, им не следует их продавать.

Три примера отслаивания и вздутия хрома на колесах

Если на ваших деталях есть отслоение хрома, вы должны жаловаться и не пугаться ерунды о химикатах в вашем гараже, о том, как часто вы моете колеса и т. д. Мы скажем еще раз, мы уверены: отслаивающийся хром практически всегда является производственным браком.

Сделай сам?

Лучшим способом хромирования чего-либо может быть обращение в мастерскую по хромированию. Промышленность очень ориентирована на «рабочие места», в которой есть опытные люди, готовые справиться с вашими деталями. Прежде чем серьезно подумать о том, чтобы сделать это самостоятельно, вот некоторая пища для размышлений:

Промышленность очень ориентирована на «рабочие места», в которой есть опытные люди, готовые справиться с вашими деталями. Прежде чем серьезно подумать о том, чтобы сделать это самостоятельно, вот некоторая пища для размышлений:

Правила

«Контроль воды и отходов для гальванического цеха»

by Kushner & Kushner

из Abe Books

или

Партнерская ссылка

(ваши покупки делают возможным использование Finishing.com)

Гальванотехника была первой отраслью нашей страны, строго регулируемой. Итак, что означает «категорически регулируемый»? Это означает, что все отходы этой отрасли, даже очень разбавленная вода для полоскания, по закону регулируются, поскольку они относятся к категории гальванопокрытий, даже если конкретное вещество настолько разбавлено, что оно безвредно или пригодный для питья. Смешайте отходы с другими отходами, и вся масса станет опасной (см. «правило смешивания» Агентства по охране окружающей среды). Бывший губернатор Нью-Джерси, возможно, сказал это лучше всего: «Токсичность — это вопрос закона, а не мнения».

Бывший губернатор Нью-Джерси, возможно, сказал это лучше всего: «Токсичность — это вопрос закона, а не мнения».

В свою очередь это означает, что вы не можете слить ни капли воды из шланга без предварительной обработки и разрешений; это означает, что вы не можете использовать свое плохое решение где бы то ни было без проявления опасных отходов; значит, без разрешений тоже не накопишь. Наконец, это означает, что, поскольку вы создали отходы, вы несете за них юридическую ответственность навсегда, независимо от того, сколько вы потратите, чтобы избавиться от них.

(Почему вы все еще несете ответственность даже после того, как заплатили хорошие деньги за утилизацию? Потому что правительство считает, что в противном случае возникнут компании-однодневки по утилизации отходов, продадут свои услуги по дешевке и исчезнут. Таким образом, это ваше проблема не в них)

Но подчиняетесь ли вы этим правилам? Если вы продаете детали с гальванопокрытием или услуги по нанесению гальванического покрытия, безусловно! См. EPA CFR431 и попытайтесь найти исключение — вы не найдете. Если вы занимаетесь этим исключительно как хобби, возможно, вам это сойдет с рук, если вам повезет. Но если канализационное управление хочет наложить оценку на модернизацию трубопровода, а ваши соседи знают, что вы занимаетесь металлизацией, они, вероятно, сдадут вас в одно мгновение. Прочтите мелкий шрифт в вашем договоре на канализацию: вам запрещено сбрасывать эти отходы в канализацию, и ваши соседи, и канализационное управление очень хотели бы, чтобы вы взяли на себя расходы на ремонт или модернизацию. Возможно ли это? Нет. Может ли это случиться? Да.

EPA CFR431 и попытайтесь найти исключение — вы не найдете. Если вы занимаетесь этим исключительно как хобби, возможно, вам это сойдет с рук, если вам повезет. Но если канализационное управление хочет наложить оценку на модернизацию трубопровода, а ваши соседи знают, что вы занимаетесь металлизацией, они, вероятно, сдадут вас в одно мгновение. Прочтите мелкий шрифт в вашем договоре на канализацию: вам запрещено сбрасывать эти отходы в канализацию, и ваши соседи, и канализационное управление очень хотели бы, чтобы вы взяли на себя расходы на ремонт или модернизацию. Возможно ли это? Нет. Может ли это случиться? Да.

Хромовая кислота

Хромирование производится в очень концентрированной (около 32 унций/гал) хромовой кислоте, H 2 CrO 4 — “шестивалентный хром” — вещество, благодаря которому имя Эрин Брокович стало нарицательным. . Если у соседского ребенка по какой-либо причине разовьется рак, и его/ее родители узнают, что вы хромировали, да поможет вам Бог. Заводы, которые используют этот материал, требуют очистки выхлопных газов, им требуются средства подавления дыма, которые контролируются каждый день. За рабочими требуется медицинское наблюдение (частые анализы крови на абсорбированный хром).

Заводы, которые используют этот материал, требуют очистки выхлопных газов, им требуются средства подавления дыма, которые контролируются каждый день. За рабочими требуется медицинское наблюдение (частые анализы крови на абсорбированный хром).

Если вы незаконно утилизируете хромовую кислоту, вас, вероятно, поймают, потому что она очень легко просачивается через землю и оказывается в водоносном горизонте, и ее не только легко обнаружить, но ее можно увидеть с точностью 1 часть на миллион, и все колодцы и водоснабжение контролируется на наличие хрома.