Hss co что это: Что такое HSS сталь? Виды и аналоги HSS

alexxlab | 10.04.2023 | 0 | Разное

HSS-Co (кобальтовый сплав) | Наборы сверл по металлу

Чтобы пользоваться функционалом данного веб-сайта в полном объеме, требуется JavaScript. Пожалуйста, измените настройки вашего браузера и активируйте JavaScript.

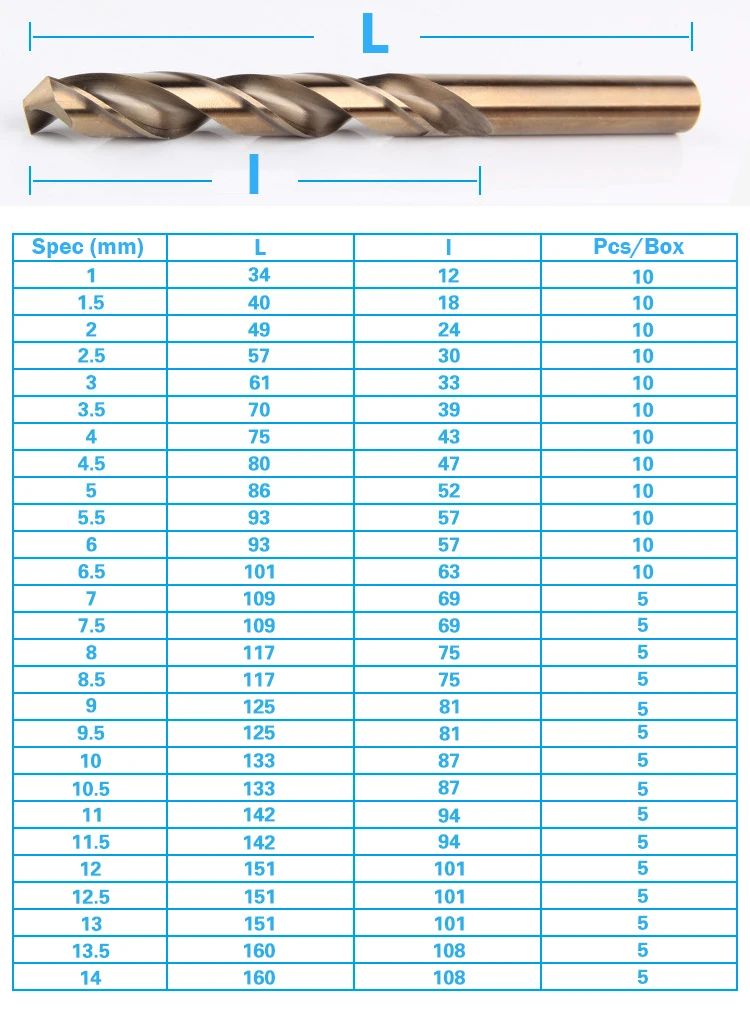

Сверло по металлу HSS-Co, DIN 338

| № для заказа | ||

|---|---|---|

Кассета со сверлами HSS-CO, 6 предметов (627119000)

| 627119000 | |

Кассета со сверлами HSS-CO, 13 предм. (627120000)

| ||

Кассета со сверлами HSS-CO, 19 предм. (627121000)

| 627121000 | |

HSS сталь: марки, характеристики, расшифровка, твердость, применение, аналоги, покрытия

- Общие характеристики

- Особенности изготовления и термообработки

- Методы улучшения характеристик

- Легирование HSS сталей

- Маркировка

- Разновидности

- Виды покрытий и напылений

- Области применения

- Отличия HSS стали от углеродистой инструментальной и твердых сплавов

Общие характеристики HSS сталей

Сталь HSS применяют для производства инструмента, предназначенного для высокоскоростной обработки металлических заготовок. Быстрорежущая сталь HSS обладает отличными эксплуатационными свойствами, которые выделяют материал среди углеродистых аналогов и твёрдых сплавов.

Быстрорежущая сталь HSS обладает отличными эксплуатационными свойствами, которые выделяют материал среди углеродистых аналогов и твёрдых сплавов.

Высокоскоростные режимы резания

Изготовленный из HSS стали инструмент без повреждения и деформации применяют для высокоскоростной обработки различных материалов, в том числе, при прерывистых режимах резания. Это единственный тип стали, справляющийся с такими нагрузками.

Сопротивление к механическим воздействиям и разрушению

Быстрорежущая сталь в минимальной степени подвержена хрупкому разрушению, которое характерно для материалов высокой твёрдости. Этот показатель определяется при изгибе призматических образцов, а также при медленно нарастающих и быстрых нагрузках. Чем выше значения сопротивляемости, тем большую скорость подачи инструмента и глубину резания можно использовать.

Горячая твёрдость при нагреве

В нормальных условиях твёрдость углеродсодержащей стали выше, чем у быстрорежущей. Однако в процессе обработки металлической заготовки происходит значительная теплоотдача, что запускает процессы отпуска и снижает первоначальную прочность. У углеродистой стали температурный порог теплостойкости составляет 200 градусов. HSS сталь способна сохранять свои свойства при температурах 500-600 градусов.

Однако в процессе обработки металлической заготовки происходит значительная теплоотдача, что запускает процессы отпуска и снижает первоначальную прочность. У углеродистой стали температурный порог теплостойкости составляет 200 градусов. HSS сталь способна сохранять свои свойства при температурах 500-600 градусов.

Красностойкость 4 часа

Основное достоинство быстрорежущих сталей – красностойкость. Этот параметр определяет, в течение какого времени сталь способна сохранять прочность при высокотемпературном воздействии и сколько времени сталь способна выдерживать температурные нагрузки.

Благодаря легирующим и функциональным присадкам (кобальт, хром, вольфрам, молибден, ванадий), стали марки HSS выдерживают воздействие температуры в 600-650 градусов в течение 4 часов с полным сохранением показателей прочности.

Особенности изготовления и термообработки HSS сталей

При изготовлении быстрорежущих сталей применяют несколько технологий, при этом особое внимание уделяется проковке. Именно от прокованности зависит качество материала, а при недостаточной проковке – происходят процессы карбидной ликвации.

Именно от прокованности зависит качество материала, а при недостаточной проковке – происходят процессы карбидной ликвации.

Для повышения эксплуатационных свойств и характеристик стали HSS проходят обязательную термическую обработку с использованием трёх базовых методик:

- Отжиг. Способствует устранению внутренних натяжений материала, улучшает обрабатываемость сплава и последующую закалку.

- Закалка. Способствует повышению красностойкости стали. Закаливается материал при температуре +1300 градусов, превышение этого режима не допускается, чтобы избежать появления оплавлений и зернистости. Поэтому температура закалки всегда выдерживается с максимальной точностью.

- Отпуск. Под этим определением понимается цикличное охлаждение до температуры 550-560 градусов. Отпускается сплав с периодичностью в 60 минут.

Комментарий: Инструмент из стали HSS используют для обработки металлических заготовок на высоких скоростях

Методы улучшения технических характеристик

Для повышения износоустойчивости применяют дополнительные способы химико-термической обработки. Суть процесса заключается в добавлении в структуру сплава усиливающих компонентов, которые проникают в молекулярно-кристаллическую решётку.

Суть процесса заключается в добавлении в структуру сплава усиливающих компонентов, которые проникают в молекулярно-кристаллическую решётку.

3 метода улучшения эксплуатационных характеристик:

- Азотирование. Выдержка в газовой среде с целью насыщения материала азотом. Происходит при температуре 500-600 градусов, в течение 10-40 минут. Процесс способствует укреплению поверхностных слоёв.

- Цианирование. Насыщение цинком в жидкой или газовой среде для повышения показателей износоустойчивости. Процесс может быть высокотемпературным или низкотемпературным.

- Сульфидирование. Нагрев в серно-азотистой соли, что способствует насыщению серой, повышает прочность и износостойкость режущих кромок.

Легирование HSS сталей

Легированием называют ряд технологических процедур, которые необходимы для ввода в состав сплава различных примесей, способствующих улучшению химического состава. Легирование позволяет быстрорежущей стали сохранять твердость при высоких температурах.

Лучшие эксплуатационные характеристики у сталей с присадкой кобальта, однако это самый дорогой элемент.

Главными задачами легирования являются:

- Повышение конструкционной прочности;

- Улучшение ударной вязкости;

- Повышение жаропрочности и коррозийной устойчивости;

- Улучшение прокаливаемости.

Компонент, выбранный производителем для легирования, всегда указывают в маркировке. Обычно для этого используется первая буква названия легирующего элемента. Например, для марганца это «М», для вольфрама «В» и так далее.

Маркировка быстрорежущих сталей

Отличия между быстрорежущими инструментальными сталями определяются маркировкой:

- HSS-R (или сталь HSS) – указывается на изделиях, выпускающихся методом роликового проката и отличающихся наименьшими показателями прочности;

- HSS CO – основным легирующим элементом является кобальт;

- HSS-G – рабочая часть шлифуется кубическим нитридом бора, что повышает механическую прочность, снижая биение при работе;

- HSS-E – используют для обработки сложных заготовок с повышенной вязкостью;

- HSS-G TiN – изделия с нитрид-титановым напылением.

Сталь HSS TiN отличается высокими показателями прочности и термоустойчивости.

Сталь HSS TiN отличается высокими показателями прочности и термоустойчивости. - HSS-G TiAlN – материал с хорошей механической прочностью за счет покрытия из нитрида титан-алюминия;

- HSS-E VAP – функциональное покрытие для нержавейки, которое снижает скапливание стружки.

Российский аналог стали HSS маркируется иным способом. Быстрорежущий сплав обозначается литерой «Р», что означает rapid steel. После основной марки указывают основной легирующий элемент, который используется для повышения технических характеристик:

- М – молибден;

- Ф – ванадий;

- К – кобальт.

Цифровые обозначения указывают на процентное соотношение химических элементов. Например, сталь HSS Р6М5. В этой марке стали 6% вольфрама и 5% молибдена.

Важно понимать, что во всех быстрорежущих сталях всегда присутствует хром, но в маркировке этот элемент не указывается.

Фрезы из быстрорежущей стали

Короткие сверла HSS до 3XD

Длинные сверла HSS 8XD – 12XD

Центровки из быстрорежущей стали

221430 HSSCo5

Разновидности быстрорежущих сталей

По основному химическому элементу, который используется для легирования, быстрорежущие инструментальные стали делятся на 3 основные категории: молибденовые, вольфрамовые и высоколегированные. Рассмотрим действующую классификацию более детально.

Рассмотрим действующую классификацию более детально.

Молибденовые

Для обозначения этого типа стали используется литера «М». Материал содержит молибден, что делает инструмент пригодным для эксплуатации при низких температурах. Из молибденовой HSS стали изготавливают штампы и накатные плашки. Для увеличения ударной вязкости термообработка закаливанием проводится при низких температурах.

Таблица компонентного состава молибденовой инструментальной стали

| Маркировка | Отечественный аналог | C | Mn | Si | Cr | V | W | Mo | Co | Ni |

| М1 | 0.80 | 4 | 1 | 1.5 | 8 |

|

|

|||

| М2 | Р6М5 | 0. 85 85 |

|

|

2 | 6 | 5 |

|

|

|

| М3 | Р6М5Ф3 | 1.20 |

|

|

3 |

|

|

|||

| М4 |

|

1.30 |

|

|

4< | 5.5 | 4.5 |

|

|

|

| М6 |

|

0. 80 80 |

|

|

2 | 4 | 5 |

|

|

|

| М7 |

|

1 |

|

|

1.75 | 8.75 |

|

|

||

| М10 |

|

0.85-1 |

|

|

|

8 |

|

|

||

| М30 |

|

0. 80 80 |

|

|

1.25 | 2 |

|

|

||

| М33 |

|

0.90 |

|

|

1.15 | 1.5 | 9.5 |

|

|

|

| М34 |

|

|

|

2 | 2 | 8 |

|

|

||

| М35 | Р6М5К5 | 0. 82-0.88 82-0.88 |

0.15-0.40 | 0.20-0.45 | 3.75-4.50 | 1.75-2.2 | 5.5-6-75 | 5 | 4.5-5.5 | Не более 0.30 |

| М36 |

|

0.80 |

|

|

4 | 2 | 6 |

|

|

Вольфрамовые

Считаются дорогостоящими по причине дефицита вольфрама и его высокой стоимости. Эта инструментальная сталь маркируется литерой «Т». Среди выпускаемых видов сплавов этой группы реже всего используют Т1 и Т15.

Материал относится к сталям нормальной производительности, основная область применения которой – производство резцов, фрез и зенкеров. Компонентный состав стали регулируется требованиями ГОСТ и международными стандартами качества.

Таблица вольфрамовых HSS сталей

| Маркировка | Отечественный аналог | C | Cr | V | W | Co |

|

Т1 |

Р18 |

0.75 |

4 |

1 |

18 |

|

|

Т2 |

Р18Ф2 |

0.80 |

2 |

|

||

|

Т4 |

Р18К5Ф2 |

0. |

1 |

5 |

||

|

Т5 |

|

0.80 |

2 |

8 |

||

|

Т6 |

|

4.5 |

1.5 |

20 |

12 |

|

|

Т8 |

|

0.75 |

4 |

2 |

14 |

5 |

|

Т15 |

Р12Ф5К5 |

1. |

5 |

12 |

Высоколегированные

Многокомпонентные составы, отличающиеся повышенной стойкостью к изгибу и кручению. Из преимуществ можно выделить равномерное перераспределение карбидов, что обеспечивает хорошую теплостойкость и отличную механическую прочность после закалки.

Целевое назначение – производство метчиков, резцов для обработки высокопрочных сплавов с высокой скоростью резания, сверл, фрез. Для маркировки сплава используется литера «М».

Таблица соотношения легирующих компонентов и присадок в высоколегированных HSS сталях

| Маркировка | Отечественный аналог | C | Mn | Si | Cr | V | W | Mo | Co< | Ni |

|

М41 |

Р6М3К5Ф2 |

1. |

|

|

4.25 |

2 |

6.75 |

3.75 |

5 |

|

|

М42 |

|

3.75 |

1.15 |

1.5 |

9.5 |

8 |

|

|||

|

М43 |

|

1. |

1.60 |

2.75 |

8 |

8.25 |

|

|||

|

М44 |

|

1.15 |

4.25 |

2 |

5.25 |

6.25 |

12 |

|

||

|

М46 |

|

1.25 |

4 |

3. |

2 |

8.25 |

8.25 |

|

||

|

М47 |

Р2АМ9К5 |

1.10 |

3.75 |

1.25 |

1.5 |

9.5 |

5 |

|

||

|

М48 |

|

1.42-1.52 |

0.15-0.40 |

0.15-0.40 |

3. |

2.75-3.25 |

9.5-10.5 |

0.15-0.4 |

8-10 |

Не более 0.3 |

|

М50 |

|

0.78-0.88 |

0.15-0.45 |

0.20-0.60 |

3.75-4.5 |

0.8-1.25 |

Не более 0.10 |

3.9-4.75 |

|

|

|

М52 |

|

0. |

3.5-4.3 |

1.65-2.25 |

0.75-1.5 |

4-4.9 |

|

|||

|

М62 |

|

1.25-1.35 |

0.15-0.40 |

0.15-0.40 |

3.5-4 |

1.8-2 |

5.75-6.5 |

10-11 |

|

Комментарий: Напыления и покрытия улучшают эксплуатационные характеристики инструмента из HSS стали

Виды покрытий и напылений HSS стали

Для улучшения структуры стали и повышения эффективности инструмента используется специальное напыление. Покрытия повышают эксплуатационные характеристики и позволяют работать инструментом без использования смазывающе-охлаждающих жидкостей (СОЖ).

Покрытия повышают эксплуатационные характеристики и позволяют работать инструментом без использования смазывающе-охлаждающих жидкостей (СОЖ).

Популярные типы покрытий быстрорежущих сталей:

- TiN, Balinit – однослойное покрытие из нитрида титана. Напыление имеет золотистый цвет, способствует повышению поверхностной прочности и внутренней упругости. В среднем, скорость резания увеличивается на 60%, а фрикционный коэффициент снижается до 0.4.

- TiAlN, FNT – нитрид титана, дополнительно легированный алюминием. Наноструктурированный слой почти чёрного цвета. Наносят для повышения термической устойчивости и механической прочности.

- TiAlN, Balinit Х.TREME – однослойное напыление нитрида алюмо-титана. Наносится для инструмента, работающего в тяжёлых условиях резания. Покрытие повышает прочность до 3 500 HV.

- Black (OX, Black Oxide) – оксидная плёнка, которая используется на метчиках и свёрлах. Покрытие мелкопористое, что хорошо удерживает смазку на поверхности инструмента.

Покрытие повышает коррозийную устойчивость и исключает перегрев даже при высоких скоростях резания.

Покрытие повышает коррозийную устойчивость и исключает перегрев даже при высоких скоростях резания. - TiC – карбид-титановое напыление, снижающая склонность инструмента к разрушению.

- TiCN, Balinit B – многослойное покрытие из карбонитрида титана. Напыление снижает фрикционный коэффициент, увеличивая поверхностную твёрдость и показатели термической устойчивости.

- TiALN+WC/C, HL – тёмно-серое напыление, выполненное алюмонитридом титана. Покрытие многослойное, увеличивает эксплуатационные характеристики инструмента.

- CrN – серебристо-серое напыление из нитрида хрома. Напыление отличается оптимальным соотношением твёрдости-пластичности, предотвращает появление трещин даже при цикличных нагрузках. Допускает применение СОЖ с повышенной агрессивной активностью.

- AlCrN – хромонитрид алюминия, который наносится тонким слоем, окрашивая поверхность в серо-синий цвет. Повышает термостойкость до температуры +1100 градусов, а поверхностную твёрдость – до 3 200 HV.

Области применения быстрорежущих сталей

Что делают из быстрорежущих сталей? Материал используют преимущественно для изготовления концевого инструмента, а также сменных твердосплавных насадок для токарных резцов.

Основные сферы применения быстрорежущих сталей на примере российских аналогов:

- Р9 – изделия элементарной формы: зенкеры, резцы, фрезы;

- Р18 – фасонный инструмент для нарезания резьбы и создания метрических зубьев;

- Р9К5 – используются для точения жароустойчивых и высокопрочных сталей;

- Р9Ф5 – походят для производства протяжек, развёрток;

- Р9М4 – используются для производства инструмента, предназначенного для первичной обработки.

Отличия HSS стали от углеродистой инструментальной

Углеродистые легированные и быстрорежущие стали различаются областью применения. Инструментальные легированные стали с высоким содержанием углерода маркируются литерой «У». Из этого материала изготавливается инструмент для деревообработки и резания полимерных материалов. Также сталь этой группы идёт на изготовление слесарного инструмента: спиральных свёрл, шаберов, напильников, ножовок.

Из этого материала изготавливается инструмент для деревообработки и резания полимерных материалов. Также сталь этой группы идёт на изготовление слесарного инструмента: спиральных свёрл, шаберов, напильников, ножовок.

Главные отличия инструментальной стали от быстрорежущей HSS заключаются в меньшем пределе прочности и повышенной зернистости, которая повышается даже при незначительном нагреве и закалке. В частности, предел прочности инструментальной стали заканчивается при температурном нагреве в +170/+200 градусов.

Углеродистые инструментальные стали не способны выдержать высокоскоростные режимы резания.

Отличия HSS стали от твёрдых сплавов

Твёрдые сплавы представляют собой композитные материалы, которые изготавливаются с использованием технологий порошковой металлургии. Основными компонентами являются карбиды вольфрама, титана, тантала. Жаропрочные стали обладают повышенной твёрдостью, и по этим параметрам они лучше быстрорежущих.

Однако твёрдые сплавы отличаются меньшей механической прочностью, поэтому повреждаются при значительных силовых и вибрационных нагрузках. Твердосплавный инструмент никогда не используют для резания и обработки на высоких скоростях. Более того, технология производства твёрдых сплавов дорогостоящая, что делает инструмент из этого материала нерентабельным.

Что такое корончатая дрель из быстрорежущей стали и передовой опыт ее использования?

По сути, корончатая дрель — это специализированное сверло, используемое для бурения. Подобно кольцевой пиле по дереву, фреза режет только по периметру, в отличие от стандартного спирального сверла, которое прорезает отверстие целиком.

Колонковые буры называются так потому, что после сверления отверстия высверливаемый материал выбрасывается из фрезы в виде цилиндрической заготовки, эта заготовка называется керном.

Корончатые буры доступны в различных размерах и различных конструкциях для различных областей применения. Например, быстрорежущая сталь (HSS) и наконечник из карбида вольфрама (TCT).

Например, быстрорежущая сталь (HSS) и наконечник из карбида вольфрама (TCT).

Наконечники корончатых сверл TCT изготовлены из карбида вольфрама. Карбид вольфрама — очень твердый материал и считается одним из самых твердых материалов, созданных человеком. Корончатые сверла TCT, как правило, дороже, чем корончатые сверла HSS, и после повреждения корончатого сверла TCT его часто приходится выбрасывать, поскольку его нельзя легко заточить, как корончатые сверла HSS.

Корончатые буры с кобальтом из быстрорежущей стали содержат от 5% до 8% кобальта в быстрорежущей стали. Добавление кобальта увеличивает термостойкость и может дать твердость по Роквеллу до 67. (Стандартная быстрорежущая сталь имеет твердость 63-65 по Роквеллу). Высокий процент кобальта в быстрорежущей стали делает ее более быстрой, прочной и долговечной. Будучи намного тверже, чем стандартное корончатое сверло из быстрорежущей стали, оно обеспечивает лучшую производительность и возможность сверления более твердого материала.

Корончатые сверла из быстрорежущей стали с кобальтом CO используются для сверления таких материалов, как конструкционная сталь, нержавеющая сталь, чугун и т. д., и их отличие от сверл TCT заключается в том, что их можно легко повторно заточить или заточить на шлифовальном станке, когда они тупые, тогда как технически TCT также можно заточить, но это сложный и дорогостоящий процесс. Не всегда практично для применения.

Кобальтовые сверла предпочтительны для сверления более твердых материалов, таких как нержавеющая сталь. Основная причина этого в том, что они сохраняют жесткость и твердость при более высокой температуре, чем сверла из быстрорежущей стали.

Всегда используйте охлаждающую жидкость. Надлежащее использование охлаждающей жидкости необходимо для увеличения срока службы режущего инструмента и производительности сверла. Многие магнитные дрели оснащены самоточными системами охлаждения, в то время как другие имеют оправки с внутренними резервуарами для охлаждающей жидкости. СОЖ для кольцевых фрез должна обладать высокой смазывающей способностью и низкой вязкостью.

СОЖ для кольцевых фрез должна обладать высокой смазывающей способностью и низкой вязкостью.

Если сверло не оборудовано системой подачи СОЖ через инструмент, вы никогда не должны распылять СОЖ на фрезу, потому что она будет просто вращаться во время сверления, вместо того, чтобы попасть на режущие зубья там, где это необходимо. В этом случае сработает хорошая смазка, нанесенная на режущие зубья. Стик-смазка представляет собой воскообразное вещество, которое прилипает к зубьям режущего инструмента.

Для глубокого сверления система подачи СОЖ под давлением будет работать лучше всего и поможет продлить срок службы инструмента. Работа фрез всухую приводит к чрезмерному нагреву, сокращает срок службы инструмента и, возможно, приводит к получению некачественного отверстия.

Использовать пилота. Пилоты проходят через центр катера. Они втягиваются в оправку магнитного сверла по мере того, как делается отверстие. Пилоты служат очень долго и могут использоваться с фрезами разных размеров.

Используйте направляющую, потому что она помогает выровнять фрезу по центру отверстия и, что более важно, направляет поток охлаждающей жидкости к режущим зубьям и, наконец, помогает вытолкнуть заготовку в конце резания.

Правильно хранить. Ваши фрезы являются ценным имуществом и должны храниться в защищенной от влаги среде, предпочтительно с легким масляным покрытием и в местах, защищенных от ударов друг о друга при транспортировке. При правильном уходе они прослужат много часов.

Пожалуйста, не стесняйтесь комментировать или связаться со мной напрямую через Linked или по электронной почте для дальнейшего обсуждения. [email protected]

Буровое долото из быстрорежущей стали – Биты из быстрорежущей стали

Перейти к основному содержаниюБескомпромиссность с Nuron Испытайте новейшие беспроводные инновации. Откройте для себя Нурон

Функции и области применения

Функции и области применения

Особенности

- Специально разработанный наконечник с точкой разделения для точного самоцентрирования и более быстрого запуска

- Быстрый старт благодаря острому углу наконечника 135 градусов

- Прочное высококачественное сверло из стали M35 с содержанием кобальта 5 % — для быстрых и точных результатов даже в сложных условиях, например при сверлении нержавеющей стали.

- Гораздо прочнее и долговечнее благодаря содержанию кобальта

- Прецизионные сверла HSS Co (кобальтовая быстрорежущая сталь), изготовленные в соответствии с DIN 338

Приложения

- Сверление нержавеющей стали, высокопрочной стали, жаропрочных сплавов, термообработанных материалов

Технические данные

Консультации и поддержка

Рейтинги и обзоры

Зарегистрируйтесь здесь

Работайте быстрее онлайн.

Воспользуйтесь всеми преимуществами использования веб-сайта Hilti.

Зарегистрируйтесь сейчас

Возникли проблемы со входом в систему или вы забыли свой пароль?

Пожалуйста, введите свой адрес электронной почты ниже. Вы получите инструкции по созданию нового пароля.

Нужна помощь? Свяжитесь с нами

Войдите, чтобы продолжить

Показать пароль

Забыли свой пароль

оставаться в системе

Нужна помощь? Свяжитесь с намиЗарегистрируйтесь здесь

Выполняйте работу онлайн быстрее.

Воспользуйтесь всеми преимуществами использования веб-сайта Hilti.

Зарегистрируйтесь сейчас

Выберите следующий шаг, чтобы продолжить

Ошибка входа в систему

К сожалению, мы не можем войти в систему.

Используемый вами адрес электронной почты не зарегистрирован для {0}, но зарегистрирован для другого веб-сайта Hilti.

Выберите один из следующих вариантов:

Зарегистрироваться

Войти с другим адресом электронной почты

Отменить и закрыть

В корзину

В корзину

Перейти в корзину

Обновление количества

Обратите внимание, объем заказа обновлен. Это связано с упаковкой и минимальным объемом заказа.

Обратите внимание, объем заказа был обновлен до . Это связано с упаковкой и минимальным объемом заказа.

Для сверления стали, VA-стали, стального литья, цветных металлов, полимерных материалов, специальных сплавов, CrNi-стали, с прочностью при растяжении до 1100 Н/мм²

Для сверления стали, VA-стали, стального литья, цветных металлов, полимерных материалов, специальных сплавов, CrNi-стали, с прочностью при растяжении до 1100 Н/мм² Для сверления стали, VA-стали, стального литья, цветных металлов, полимерных материалов, специальных сплавов, CrNi-стали, с прочностью при растяжении до 1100 Н/мм²

Для сверления стали, VA-стали, стального литья, цветных металлов, полимерных материалов, специальных сплавов, CrNi-стали, с прочностью при растяжении до 1100 Н/мм² Сталь HSS TiN отличается высокими показателями прочности и термоустойчивости.

Сталь HSS TiN отличается высокими показателями прочности и термоустойчивости.