Индикатор резьбы для токарного станка: Индикатор числа ниток резьбы (SM-300E) Proma за 836 р. – купить в Москве в интернет-магазине «Империя Инструмента»

alexxlab | 28.03.2023 | 0 | Разное

Токарная резьба — РИНКОМ

Токарная резьба — РИНКОМГлавная

Статьи

Токарная резьба Токарная резьба

1 августа 2022

Гирин Кирилл

Нарезание резьбы на токарном станке – автоматизированный процесс. С его помощью подготавливаются элементы разъемных соединений, востребованные при прокладке магистральных сетей, изготовлении механизмов, проведении ремонтных и модернизационных работ.

В материале:

- Способы формирования резьбы

- Работа с резцом

- Нормативные документы

- Специфика использования резцов

- Технологические особенности

- Приобретение резцов

- Подготовка резьбы посредством метчиков и плашек

- Скоростные режимы при работе с метчиками

- Допуски при работе с плашками

- Скоростные режимы при использовании плашек

- Приобретение метчиков и плашек для токарных работ

- Работа с резьбонарезными головками

- Рекомендации по повышению качества резьбы

Рис. 1 Нарезание резьбы на станке

1 Нарезание резьбы на станке

Способы формирования резьбы

Токарное нарезание резьбы возможно 3 способами: резцами, метчиками (плашками) и головками. Каждый метод обладает собственными особенностями.

Работа с резцом

Нарезание резьбы на токарном станке резцом происходит в следующем порядке.

- Деталь зажимается в патроне.

- Мастер устанавливает резец, соответствующий параметрам подготавливаемой резьбы.

- Металлорежущий инструмент перемещается вдоль заготовки, формируя прорези винтового типа.

На характеристики резьбы влияют: скорость подачи инструмента, частота вращения заготовки и угол подъема резца. Изменяя перечисленные параметры, удастся получить треугольную, прямоугольную, трапецеидальную, упорную и угловую резьбу.

Рис. 2 Треугольная резьба

Рис. 3 Прямоугольная резьба

3 Прямоугольная резьба

Рис. 4 Трапецеидальная резьба

Рис. 5 Упорная резьба

Рис. 6 Круглая резьба

Нарезать резьбу на токарном станке можно в один или несколько проходов. В первом случае резьба называется однозаходной, во втором – многозаходной. Многозаходная нарезка отличается не только шагом, но и ходом. Параметр выражен в расстоянии между двумя однотипными точками соседних витков. Размерность хода измеряется параллельно оси детали.

ВАЖНО. Ход однозаходной резьбы, сформированный одной ниткой, равняется ее шагу. Для расчета хода многозаходной резьбы необходимо перемножить шаг и число заходов.

Нормативные документы

Для каждого типа наружной резьбы, нарезаемой резцом, предусмотрен соответствующий ГОСТ. Стандарт определяет профиль и размерность резьбы, а также предъявляет требования к ее качеству.

Рис. 7 ГОСТы на различные типы резьбы

Специфика использования резцов

Для нарезания резьбы резцом на токарном станке применяется различный инструмент. Продукция соответствует ГОСТ 18876-73, производится из быстрорежущей стали. Основные типы и параметры использования резцов представлены в сводной таблице.

| Тип резца | Специфика применения |

| Стержневой | |

| Призматический многопрофильный | |

| Призматический однопрофильный | |

| Дисковый многопрофильный | |

| Дисковый однопрофильный | |

| Дисковый для внутренней резьбы |

На схемах присутствуют обозначения углов:

- α — задний угол;

- γ — передний угол;

- φ — угол заборного конуса.

Буквой h обозначается высота, на которой устанавливается резец.

ВАЖНО. Для формирования винтовых резьбовых канавок рекомендуется использовать отогнутые или прямые резцы. Подготовить внутреннюю резьбу помогут изогнутые инструменты, размещаемые в профильных оправках.

Технологические особенности

При нарезании резьбы резцом на токарном станке соблюдается ряд правил.

- Передний угол резца варьируется в пределах от 0 до 25 градусов. При его подборе учитывается материал, из которого выполнена деталь. Для работы с заготовками из конструкционных сталей используется инструмент с нулевым углом заточки. Обработка легированных сплавов, устойчивых к воздействию высоких температур, производится резцами с углом заточки 5 – 10 градусов. В случае взаимодействия с материалами повышенной вязкости задействуются резцы, заточенные под углом 25 градусов.

- Профиль вершины резца соответствует профилю резьбы.

- Задние боковые углы инструмента не должны взаимодействовать с только что сформированной резьбой.

- Внутренняя резьба формируется в заранее подготовленных отверстиях. Их получают при помощи сверления и расточки.

Для работы со стальными заготовками используется инструмент из сплавов Т15К6, Т14К8 и Т30К4. Подготовку резьбы на поверхности чугунных деталей обеспечат резцы с пластинами из сплавов ВК4, ВК6М и ВК3М.

Рис. 9 Схемы использования резьбонарезных резцов

Компания «РИНКОМ» предлагает широкий спектр резцов для токарных станков. В ассортименте решения для бытового и производственного использования. Продукция различается материалом изготовления, геометрией и направлением подачи, выполнена согласно отраслевым нормативам.

Рис. 10 Ассортимент резцов для нарезки резьбы

Подготовка резьбы посредством метчиков и плашек

Метчики и плашки используются для нарезки внутренней и внешней резьбы на токарном станке. Допускается применение классического и машинного инструмента. Последний отличается наличием заборной и калибровочной части. Это позволяет подготовить чистовую резьбу за один проход.

Допускается применение классического и машинного инструмента. Последний отличается наличием заборной и калибровочной части. Это позволяет подготовить чистовую резьбу за один проход.

ВАЖНО. Использование классического инструмента увеличивает количество операций и нагрузку на мастера. Специалист задействует черновые, получистовые и чистовые метчики.

Рис. 11 Конструктивные особенности машинного метчика

Скоростные режимы при работе с метчиками

Подготовка резьбы метчиком на токарном станке предполагает соблюдение скоростного режима. Он зависит от материала изготовления детали.

- Заготовки на базе алюминия, чугуна и бронзы – от 6 до 22 м в минуту.

- Заготовки из конструкционных сталей и прочих материалов – от 5 до 12 м в минуту.

Превышение обозначенной скорости приведет к снижению качества резьбы, увеличит вероятность дефектов.

Рис. 12 Дефекты на поверхности резьбы

Допуски при работе с плашками

Токарные работы по нарезке резьбы плашками требуют использования обточенных заготовок. Диаметр изделий рассчитывается с учетом установленных допусков.

Для работы с инструментом используется патрон с плашкодержателем. Он устанавливается в пиноль задней бабки, располагается на одной оси с деталью.

Рис. 13 Плашкодержатель с плашкой для токарного станка

Скоростные режимы при использовании плашек

Нарезание резьбы плашками также требует соблюдения скоростных режимов.

- Заготовки из латуни – от 10 до 15 м в минуту.

- Заготовки из чугуна – от 2 до 3 м в минуту.

- Заготовки из легированных и конструкционных сталей – от 3 до 4 м в минуту.

- для внутренней резьбы – призматические;

- для наружной резьбы – радиальные, круглые и тангенциальные.

- Корректный подбор оснастки и методики нарезания.

- Предварительная подготовка заготовки согласно технологической документации. Обеспечение допусков, указанных в нормативных таблицах, удаление механических дефектов на поверхности детали.

- Правильный подбор режима обработки.

- Применение подходящих смазывающе-охлаждающих жидкостей.

- Корректная настройка станка. Проведение дополнительных мероприятий по расчету и сборке гитары при необходимости.

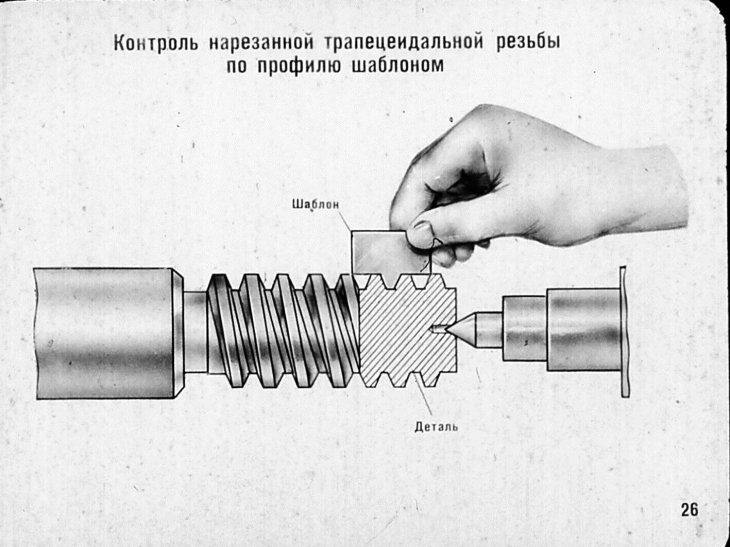

- Использование резцов с соответствующим качеством заточки. Параметр проверяется посредством шаблона. При наличии отклонений резец не допускается в работу.

- Детальный осмотр и обмер первых изготовленных деталей. При необходимости подстройка оборудования.

Дальнейший периодический контроль продукции с целью своевременного выявления и устранения недочетов.

Дальнейший периодический контроль продукции с целью своевременного выявления и устранения недочетов. - Периодическая проверка исправности токарного станка и смежных компонентов.

- Своевременная заточка металлорежущих инструментов. При невозможности восстановления резец (пластина) списывается в утиль.

Нарезание резьбы плашками также требует соблюдения скоростных режимов.

Приобретение метчиков и плашек для токарных работ

Компания «РИНКОМ» также реализует метчики и плашки. Продукция соответствует ГОСТ и DIN, поставляется наборами и поштучно. В наличии инструмент для производственных нужд и решения для бытового использования.

Рис. 14 Набор плашек

Работа с резьбонарезными головками

Резьбонарезные головки применяются реже, чем плашки и резцы. Инструмент работает с заготовками любого типа, подготавливает резьбу посредством гребенок. Последние представлены в нескольких исполнениях:

Продукция изготавливается из стали HSS или иных высокопрочных сплавов. Специфика крепления соответствует конфигурации патрона, для которого предназначен инструмент.

Рис. 15 Гребенки для нарезания резьбы

Ключевая особенность головок – удаление режущего инструмента из рабочей зоны при обратном ходе. Это исключает контакт с вновь нарезанной резьбой, снижает вероятность ее порчи.

Головки позволяют работать с червяками и винтами. При взаимодействии с крупными деталями они фиксируются на суппорте станка. Такой подход повышает производительность и устойчивость инструмента.

Рис. 16 Резьбонарезные головки

При подборе головок учитывается конфигурация станка и параметры обрабатываемых материалов. В случае необходимости используются дополнительные модули, подготавливающие заготовку к обработке.

Рекомендации по повышению качества резьбы

Получить качественную резьбу, соответствующую требуемым характеристикам, позволит соблюдение следующих рекомендаций.

Качество готовой резьбы оценивается посредством калибров, шагомеров и микрометров. Калибры контролируют диаметр резьбы при серийном производстве, обеспечивают быстрое проведение оценочных операций.

Рис. 17 Резьбонарезные головки

Шагомеры оснащаются сменными вставками, позволяют работать с заготовками различных типов. Ввиду низкой точности измерений приборы используются в мелкосерийном производстве.

Рис. 18 Шагомер для работы с резьбой

Наиболее ответственные детали проверяют при помощи микрометров. Они имеют минимальную погрешность, позволяют досконально изучить резьбу.

Они имеют минимальную погрешность, позволяют досконально изучить резьбу.

Рис. 19 Проверка резьбы микрометром

К работе допускаются только поверенные приборы. Использование изделий без сопроводительных документов неприемлемо. Это увеличивает риск дефектов и отклонений в размерах, снижает производительность и качество труда.

При хранении готовых изделий используются специальные ящики. Поверхность деталей может обрабатываться маслом для предотвращения коррозии.

Больше полезной информации

Полезные обзоры и статьи

Все статьи

23 января 2023

Фрезы со сменными пластинами

9 января 2023

Нарезание резьбы метчиком

23 декабря 2022

Дефекты резьбы

19 декабря 2022

Виды отверток

Все статьи

Подписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Каталог

Корзина СравнитьВход

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

Как выполнить нарезание резьбы на токарном станке

Главная / ЧПУ станок / Токарный станок / Как выполнить нарезание резьбы на токарном станке

Нарезание резьбы на токарном станке 1К62, всех её заходов, выполняется делением (поворотом заготовки на часть окружности относительно зафиксированного резца) и осуществляется поворотом шпинделя при разомкнутой винторезной цепи, для чего блок Б6 (см. Привод главного движения станка токарного типа, рис. 1) выводят из зацепления и ставят в нейтральное положение. Угол поворота отсчитывают по шкале, нанесенной на заднем конце шпинделя. Шпиндель и блок Б6 имеют зубчатые колеса z = 60, что позволяет снова их сцепить после деления окружности на 2, 3, 4, 5, 6, 10, 12, 15, 20, 30 и 60 частей.

Специалист по токарному делу Г. Н. Смирнов рекомендует производить деление при нарезании на токарном станке многозаходных резьб (рис. 1) за счет осевого смещения резца, при неподвижной заготовке, на шаг нарезаемой резьбы. Смещение резца производится перестановкой резцовой каретки с индикатором 2, штифт которого упирается в мерную плитку 1. Имея две плитки, разность длин которых равна шагу, можно осуществить точное перемещение резца.

1) за счет осевого смещения резца, при неподвижной заготовке, на шаг нарезаемой резьбы. Смещение резца производится перестановкой резцовой каретки с индикатором 2, штифт которого упирается в мерную плитку 1. Имея две плитки, разность длин которых равна шагу, можно осуществить точное перемещение резца.

Рис. 1. Схема деления при нарезании многозаходных резьб за счет осевого смещения резца.

Применение многорезцовых державок (рис. 2) позволяет сократить время при нарезании резьб на токарном станке благодаря одновременному нарезанию всех заходов резьбы. В державке устанавливают по шаблону в зависимости от числа заходов резьбы два-три и более резцов, смещенных один относительно другого на величину шага.

Рис. 2. Державка для нарезания двухзаходной резьбы

Скоростное нарезание наружных и внутренних резьб на токарно-винторезных станках можно осуществить, применяя специальные вращающиеся резцовые головки («вихревое» нарезание резьбы). Резцовую головку 1 (рис. 3), в которой закреплены один или несколько резцов 2, устанавливают на суппорте эксцентрично относительно заготовки 3 и сообщают ей быстрое (от 1000 до 3000 об/мин) вращение от отдельного электродвигателя. Заготовка вращается со скоростью, значительно меньшей (от 3 до 40 об/мин).

Резцовую головку 1 (рис. 3), в которой закреплены один или несколько резцов 2, устанавливают на суппорте эксцентрично относительно заготовки 3 и сообщают ей быстрое (от 1000 до 3000 об/мин) вращение от отдельного электродвигателя. Заготовка вращается со скоростью, значительно меньшей (от 3 до 40 об/мин).

Рис. 3. Нарезание наружной резьбы вращающейся резцовой головкой

Винторезная цепь станка должна обеспечивать перемещение суппорта на шаг нарезаемой резьбы на токарном станке за один оборот заготовки. При этом методе нарезания резьбы каждый резец находится в работе в течение короткого промежутка времени, т. е. доли оборота, снимая мелкую стружку в форме запятой, а в течение остальной части оборота он движется «по воздуху», не производя резания. Благодаря этому резцы хорошо охлаждаются, что позволяет значительно повысить скорость резания, а следовательно, и производительность. Нарезание внутренних резьб этим способом производится вращающейся оправкой с резцом (рис. 4). С помощью резцовых головок и оправок нарезать резьбу на токарном станке, с шагом до 6 мм, можно за один проход.

4). С помощью резцовых головок и оправок нарезать резьбу на токарном станке, с шагом до 6 мм, можно за один проход.

Рис. 4. Схема вихревого нарезания внутренней резьбы

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

Резьбовой циферблатный индикатор

На этой странице я представляю циферблатный индикатор резьбы, который я изготовил для своего токарного станка при нарезании метрической резьбы.

Циферблатный индикатор резьбы отслеживает обороты ходового винта при нарезании резьбы.

Очень важно, чтобы точка входа, используемая для зацепления полугаек, была одинаковой от прохода к проходу. Это важно для обеспечения того, чтобы инструмент двигался по одной и той же траектории через заготовку, иначе может получиться двойной заход резьбы.

Эти точки входа могут быть легко представлены оператору с помощью циферблатного индикатора резьбы, которого этот токарный станок изначально не имел.

Мой токарный станок оснащен ходовым винтом диаметром 3 мм, который приводится в действие комплектами сменных шестерен в области редуктора слева от передней бабки.

При выборе подходящей шестерни переключения седло будет продвигаться к передней бабке на известное расстояние за один оборот патрона, когда полугайка (на этой машине только одна половинка!) затянута.

Поскольку метрическая резьба указывается в виде шага, а не доли известного расстояния, фактически требуется несколько зубчатых колес, чтобы отслеживать вращение ходовых винтов и допустимые точки падения.

Общая формула для определения точек снижения:

Шаг ходового винта * Количество зубьев шестерни индикатора

Шаг винта * Индикатор делений

В результате этого вычисления должно быть получено целое четное число для действительного перехода в точку .

Поскольку я вписал 8 линий в циферблат своего индикатора, количество делений, которое можно надежно использовать в приведенном выше уравнении, равно 8, 4, 2 или 1.

8 означает любую строку,

4 означает любую цифру,

2 означает цифры 2 или 6 (определяются внутренней сборкой)

1 означает использование только номер 2 или 6.

Другим неизвестным является количество зубьев шестерни, используемое в индикаторе.

Методом проб и ошибок я определил, что шестерни с 14, 16 и 20 зубьями подходят для диапазона метрических шагов, которые я могу использовать, и, вероятно, будут работать на этом токарном станке.

Например, если я хочу нарезать винт с шагом 1 мм, используя приведенное выше уравнение, я могу определить следующие пригодные для использования точки вставки:

14 зубьев: (3 * 14) / (1 * 8) = 5,25

(3 * 14) / (1 * 4) = 10,5

(3 * 14) / (1 * 2) = 21

5 0 0 2 14) / (1 * 1) = 42 ОК

16 зубьев: (3 * 16) / (1 * 8) = 6 ОК

20 зубьев: (3 * 20) / (1 * 8) = 7,5

(3 * 20) / (1 * 4) = 15

Понятно, что я мог бы использовать любую из имеющихся на индикаторе шестерен, НО использование 16 зубчатой шестерни обеспечивает самую быструю точку повторения всего 2 оборота (16/8) ходового винта против 14 (14/1) и 10 (20/2) для вариантов с 14 и 20 зубьями соответственно.

Одним из самых проблемных шагов является шаг 0,7 мм.

14 зубьев: (3 * 14) / (0,7 * 8) = 7,5

(3 * 14) / (0,7 * 4) = 15

(3 * 14) / (0,7 * 2) = 30 OK

16 зубов: (3 * 16) / (0,7 * 8) = 8,5714

(3 * 16) / (0,7 * 4) = 17,1429

(3 * 16) / (0,7 * 2) = 34,2857

(3 * 16 ) / (0,7 * 1) = 68,5714

20 зубов: (3 * 20) / (0,7 * 8) = 10,7143 (3 * 20) / (0,7 * 4) = 21,4286(3 * 20) / (0,7 * 1) = 85,7142

Единственная используемая точка сброса использует шестерню с 14 зубьями, а затем только номер 2 или 6 на циферблате.

Таким образом, точка повторения составляет 7 (14/2) оборотов ходового винта.

Ниже приведена таблица точек снижения, которые я определил в соответствии с построенным мной циферблатным индикатором резьбы.

Заштрихованные прямоугольники обеспечат самые быстрые точки повторения:

На следующей странице подробно описана конструкция моего циферблатного индикатора резьбы.

CGTK — Калькулятор циферблатного индикатора резьбы

Этот инструмент можно использовать для определения того, можно ли использовать циферблатный индикатор резьбы для конкретного

шаг резьбы. Он автоматически генерирует таблицу стандартных шагов, когда вы нажимаете «Рассчитать» (или

изменить значение, а затем переключиться на другое поле). Вы также можете ввести определенный шаг резьбы

который вас интересует, и калькулятор сообщит вам, соответствует ли ваш циферблатный индикатор резьбы.

подходящий. Если вы выберете свой токарный станок, а затем выберите токарный станок «Пользовательский», вы также можете настроить

параметры (например, количество зубьев шестерни циферблатного индикатора), чтобы увидеть, какой циферблатный индикатор вам нужно

сделать нестандартный шаг.

Изначально я решил рассчитать математические показатели индикаторов набора резьбы после некоторых проблем. с индикатором нити на мини-токарный станок (в основном из-за того, что инструкция неверна и его нельзя использовать для резьбы с шагом 1,25 мм). Однако с тех пор это оказалось полезным для выяснения, могу ли я использовать индикатор на необычных шаг 4,5 мм. Поэтому я подумал, что сделаю это доступным и для других.

Если ваш токарный станок не включен в список ниже (или схема индикатора шкалы резьбы выглядит отличается от того, что на вашем токарном станке), вы можете использовать настройку «Пользовательский» и настроить по своему вкусу. содержание. Тем не менее, еще лучшим вариантом было бы связаться со мной и сообщить мне об этом. детали вашего токарного станка: я могу добавить его в список поддерживаемых станков.

Мне нужны следующие данные:

- Производитель и модель вашего токарного станка.

- Шаг ходового винта (или TPI, если это британская машина).

- Количество зубьев на шестерне индикатора резьбы, которая входит в зацепление с ходовым винтом (если Ваш токарный станок имеет несколько вариантов взаимозаменяемых передач, тогда, пожалуйста, сообщите мне обо всех их).

- Количество размеченных линий на лицевой стороне индикатора нити.

- Имеют ли все начерченные линии номера (если вы не уверены, что я имею в виду, выберите параметр Sieg SC2 Metric ниже и посмотрите на изображение индикатора: этот индикатор имеет 16 строк, но цифры доходят только до 8).

- Если возможно та же информация для версии вашего токарного станка, которая использует другая система единиц.

В качестве примера последнего пункта у меня есть метрическая версия Harrison M250, но инструкция дает достаточно информации, чтобы я мог рассчитать все параметры и для имперской версии. Если вы также можете сделать это, то это, вероятно, поможет другим, использующим этот сайт.

| Токарный станок: | |

| Единицы: | Метрическая Империал |

| Ходовой винт: | мм > |

| Циферблатный индикатор резьбы Зубья шестерни: | |

| Линии на циферблатном индикаторе резьбы: | |

| Маркировка линии: | Ненумерованные половинные линииКаждая строка пронумерованаНечетные строки пронумерованыЧетные строки пронумерованыСпециальный чехол для токарного станка Gosan |

| Используйте это, если хотите использовать шаг, которого нет в таблице ниже: | |

| Конкретный : | мм |

| Подержанная шестерня: | |

| Действительные строки: | |

Этот веб-сайт бесплатный, но его содержание стоит денег.

Дальнейший периодический контроль продукции с целью своевременного выявления и устранения недочетов.

Дальнейший периодический контроль продукции с целью своевременного выявления и устранения недочетов.