Индукционная плавильная печь – Самодельная индукционная печь для плавки металла своими руками: схема и видеоинструкция

alexxlab | 09.05.2020 | 0 | Разное

Индукционные тигельные плавильные печи

Выплавляют наиболее качественные коррозионно-стойкие, жаропрочные и другие стали и сплавы.

Вместимость от десятков килограммов до 30 тонн.

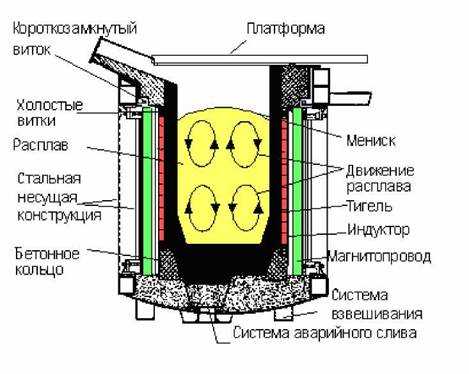

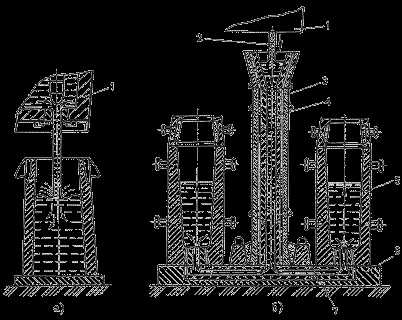

Схема индукционной тигельной печи представлена на рис 3.2.

Рис. 3.2. Схема индукционной тигельной печи

Печь состоит из водоохлаждаемого индуктора 3, внутри которого находится тигель4(основные или кислые огнеупорные материалы) с металлической шихтой, через индуктор от генератора высокой частоты проходит однофазный переменный ток повышенной частоты (500…2000 Гц).

При пропускании тока через индуктор в металле 1, находящемся в тигле, индуцируются мощные вихревые токи, что обеспечивает нагрев и плавление металла. Для уменьшения потерь тепла, печь имеет съ¨мный свод

Тигель изготавливают из кислых (кварцит) или основных (магнезитовый порошок) огнеупоров. Для выпуска плавки печь наклоняют в сторону сливного ж¨лоба.

Под действием электромагнитного поля индуктора при плавке происходит интенсивная циркуляция жидкого металла, что способствует ускорению химических реакций, получению однородного по химическому составу металла, быстрому всплыванию неметаллических включений, выравниванию температуры.

В индукционных печах выплавляют сталь и сплавы из легированных отходов методом переплава, или из чистого шихтового железа и скрапа с добавкой ферросплавовметодом сплавления.

После расплавления шихты на поверхность металла загружают шлаковую смесь для уменьшения тепловых потерь металла и уменьшения угара легирующих элементов, защиты его от насыщения газами.

При плавке в кислых печах, после расплавления и удаления плавильного шлака, наводят шлак из боя стекла . Для окончательного раскисления перед выпуском металла в ковш вводят ферросилиций, ферромарганец и алюминий.

В основных печах раскисление проводят смесью из порошкообразной извести, кокса, ферросилиция, ферромарганца и алюминия.

В основных печах выплавляют высококачественные легированные стали с высоким содержанием марганца, титана, никеля, алюминия, а в печах с кислой футеровкой – конструкционные, легированные другими элементами стали.

В печах можно получать стали с незначительным содержанием углерода и безуглеродистые сплавы, так как нет науглероживающей среды.

При вакуумной индукционной плавке индуктор, тигель, дозатор шихты и изложницы, помещают в вакуумные камеры. Получают сплавы высокого качества с малым содержанием газов, неметаллических включений и сплавы, легированные любыми элементами.

Разливка стали

Из плавильных печей сталь выпускают в ковш, который мостовым краном переносят к месту разливки стали. Из ковша сталь разливают в изложницы или кристаллизаторы машины для непрерывного литья заготовок. В изложницах или кристаллизаторах сталь затвердевает и получают слитки, которые подвергаются прокатке, ковке.

Изложницы – чугунные формы для изготовления слитков.

Изложницы выполняют с квадратным, прямоугольным, круглым и многогранным поперечными сечениями.

Слитки с квадратным сечением переделывают на сортовой прокат: двутавровые балки, швеллеры, уголки. Слитки прямоугольного сечения – на листы. Слитки круглого сечения используются для изготовления труб, колёс. Слитки с многогранным сечением применяют для изготовления поковок.

Спокойные и кипящие углеродистые стали разливают в слитки массой до 25 тонн, легированные и высококачественные стали – в слитки массой 0,5…7 тонн, а некоторые сорта высоколегированных сталей – в слитки до нескольких килограммов.

Сталь разливают в изложницы сверху (рис. 3.3.а), снизу (сифоном) (рис.3.3.б) и на машинах непрерывного литья (рис.3.4).

Рис.3.3. Разливка стали в изложницы

а – сверху; б – снизу (сифоном)

В изложницы сверху сталь разливают непосредственно из ковша 1. При этом исключается расход металла на литники, упрощается подготовка оборудования к разливке. К недостаткам следует отнести менее качественную поверхность слитков, из-за наличия пленок оксидов от брызг металла, затвердевающих на стенках изложницы.

Применяется для разливки углеродистых сталей.

При сифонной разливке одновременно заполняются несколько изложниц (4…60). Изложницы устанавливаются на поддоне6, в центре которого располагается центровой литник3,футерованный огнеупорными трубками4, соединённый каналами7с изложницами. Жидкая сталь2из ковша1поступает в центровой литник и снизу плавно, без разбрызгивания наполняет изложницу

Поверхность слитка получается чистой, можно разливать большую массу металла одновременно в несколько изложниц.

Используют для легированных и высококачественных сталей.

Непрерывная разливка стали состоит в том, что жидкую сталь из ковша1через промежуточное разливочное устройство2непрерывно подают в водоохлаждаемую изложницу без дна – кристаллизатор3, из нижней части которого вытягивается затвердевающий слиток5.

Перед заливкой металла в кристаллизатор вводят затравку – стальную штангу со сменной головкой, имеющей паз в виде ласточкиного хвоста, которая в начале заливки служит дном кристаллизатора. Вследствие интенсивного охлаждения жидкий металл у стенок кристаллизатора и на затравке затвердевает, образуется корка, соединяющая металл с затравкой. Затравка движется вниз при помощи тяговых роликов 6, постепенно вытягивая затвердевающий слиток из кристаллизатора. После прохождения тяговых роликов 6, затравку отделяют. Скорость вытягивания составляет в среднем 1 м/мин. Окончательное затвердевание в сердцевине происходит в результате вторичного охлаждения водой из брызгал4. Затем затвердевший слиток попадает в зону резки, где его разрезают газовым резаком7,на куски заданной длины. Слитки имеют плотное строение и мелкозернистую структуру, отсутствуют усадочные раковины.

Рис.3.4. Схема непрерывной разливки стали

studfiles.net

Индукционная плавильная печь

Развитие современного производства и увеличение потребительского спроса на изделия, изготовленные из металла, сформировали толчок в сфере модернизации и усовершенствования металлообрабатывающей индустрии. В производстве металлических конструкций применяется, как основное оборудование, индукционная плавильная печь, которая приспособлена к переработке черных, цветных и драгоценных металлов.

Индукционные плавильные приспособления в основном применяют на литейных производствах больших и средних мощностей. С помощью таких устройств в цехах, где выполняется точное литье, получают стальные отливы максимального качества. Все машино- судостроительные предприятия оснащают свои производственно-ремонтные цеха индукционно плавильным оборудованием для переработки металлов.

Принцип действия индукционной плавильной печи

Стандартная индукционная плавильная печь работает по методу трансформаторного устройства. В роли первоначальной обмотки выступает специальный индуктор, что охлаждается в процессе работы печи холодной водой. Металл, который находится в тигле, является нагрузкой и, параллельно с этим, второй трансформаторной обмоткой.

Индуктор печи создает электромагнитную зону, что своим действием образует протекающий в тигле ток. Электричество, вырабатываемое индукторным магнитным полем протекает через обрабатываемые изделия из металла, вызывая их нагрев до максимально высоких температур. Нагреваясь, металл плавится. Для каждого вида металла задается своя, определенная мощность подаваемого напряжения.

Устройство индукционной плавильной печи

По своей конструкции индукционная плавильная печь складывается из главного приспособления для плавки и вспомогательного набора оборудования. Плавильное устройство является опорным каркасом, в состав которого входят две сварные стойки, плунжеры гидравлического типа и узловая часть размещения индуктора. Установочный узел изготавливается из листопрокатной нержавейки.

Многовитковая катушка индуктора плавильной печи, охлаждаемая водой, изготавливается из медной трубы. Подача воды и электрической энергии на катушку осуществляется через последовательно прикрепленные, гибкие кабеля. Необходимый наклон печи 95 градусов за двадцать секунд обеспечивается плунжерами, приводящимися в движение гидравликой. Панель управление наклонным углом располагается в рабочей зоне устройства и работает по принципу гидравлического распределителя.

Индукционная плавильная печь питается от электросети с использованием преобразователя частот тиристорного типа, преобразовывающего трехфазную подачу тока повышенной частоты в однофазный электрический поток. Передняя панель управления содержит защитные датчики и приборы контроля над работой преобразователя. Регулировка частот в рабочем процессе выполняется автоматически, по заранее заданной программе. На воронке для слива расплавленных металлов установлена система сигнализации и контроля охладительных процессов, уровня конденсации рабочего сектора индукционной печи.

Изготавливается индукционная плавильная печь с использованием новейших, современных технологий. Оборудование комплектуется прочными, износостойкими деталями, благодаря которым минимизируется потеря в контуре устройства. Стоимость плавильного оборудования зависит от мощностей и уровня производительности, которые задаются производителем. Приобретая устройства для плавки различных металлов через проверенных поставщиков, работающих напрямую с изготовителем, можно получить положительное соотношение качества и производительных мощностей со стоимостью изделия.

promplace.ru

Индукционная плавка

ОСНОВЫ ЭНЕРГОСБЕРЕЖЕНИЯ

Индукционная плавка – широко распространенный в черной и цветной металлургии процесс. Плавка в устройствах с индукционным нагревом нередко превосходит плавку в топливных печах по эффективности использования энергии, качеству продукта и гибкости производства. Эти пре-

современных электротехнологий

имущества обусловлены специфическими физическими характеристиками индукционных печей.

Основные положения

При индукционной плавке происходит перевод твердого материала в жидкую фазу под воздействием электромагнитного поля. Так же как в случае индукционного нагрева, тепло выделяется в расплавляемом материале вследствие эффекта Джоуля от наведенных вихревых токов. Первичный ток, проходящий через индуктор, создает электромагнитное поле. Вне зависимости от того, концентрируется электромагнитное поле магнитопро – водами или нет, связанная система индуктор – загрузка может быть представлена как трансформатор с магнитопроводом или как воздушный трансформатор. Электрический КПД системы сильно зависит от влияющих на поле характеристик ферромагнитных конструктивных элементов.

Наряду с электромагнитными и тепловыми явлениями в процессе индукционной плавки важную роль играют электродинамические силы. Эти силы должны учитываться, особенно в случае плавки в мощных индукционных печах. Взаимодействие индуктированных электрических токов в расплаве с результирующим магнитным полем вызывает механическую силу (силу Лоренца)

f = S х B, (7.12)

которая изменяется от нуля до максимального значения с удвоенной частотой источника питания. Вследствие инерции массы расплава на него действует только усредненная во времени составляющая силы. Действие ее проявляется двояко. Во-первых, электромагнитное давление может привести к деформации поверхности расплава. Во-вторых, если силы в расплаве имеют вихревой характер, это заставляет расплав двигаться соответствующим образом (рис. 7.21). Наряду с описанным прямым действием сил на расплав происходят вторичные процессы тепло – и массопереноса.

современных электротехнологии

Платность эл є ктр о магнитных сил Плотность электрического^ тока |

Деф ормация ^поверхности расплава |

Гидродинамические

(

/I

Давление Потоки расплава

Рис. 7.21. Действие электромагнитных сил

Например, вызванное силами турбулентное движение расплава имеет очень большое значение как для хорошего теплообмена, так и для перемешивания и адгезии непроводящих частиц, находящихся в расплаве.

Применение индукционных печей

Различают два основных типа индукционных печей: индукционные тигельные печи (ИТП) и индукционные канальные печи (ИКП). В ИТП расплавляемый материал обычно загружается кусками в тигель (рис. 7.22). Индуктор охватывает тигель и расплавляемый материал. Из-за отсутствия концентрирующего поля магнитопровода электромагнитная связь между

современных электротехнологий

индуктором и загрузкой сильно зависит от толщины стенки керамического тигля. Для обеспечения высокого электрического КПД изоляция должна быть как можно тоньше. С другой стороны, футеровка должна быть достаточно толстой для того, чтобы противостоять термическим напряжениям и

Рис. 7.22. Схема индукционной тигельной печи |

движению металла. Следовательно, следует искать компромисс между электрическими и прочностными критериями.

Важными характеристиками индукционной плавки в ИТП являются движение расплава и мениск как результат воздействия электромагнитных сил. Движение расплава обеспечивает как равномерное распределение температуры, так и однородный химический состав. Эффект перемешивания у поверхности расплава снижает потери материала во время дозагруз – ки малоразмерной шихты и добавок. Несмотря на использование дешевого материала воспроизводство расплава постоянного состава обеспечивает высокое качество литья.

В зависимости от размеров, рода расплавляемого материала и области применения ИТП работают на промышленной частоте (50 Гц) или сред-

современных электротехнологий

них частотах до 1000 Гц. Последние приобретают все более важное значение благодаря высокой эффективности при плавке чугуна и алюминия. Поскольку движение расплава при постоянной мощности ослабляется с повышением частоты, на более высоких частотах становятся доступными более высокие удельные мощности и, как следствие, большая производительность. Вследствие более высокой мощности сокращается время плавки, что ведет к повышению КПД процесса (по сравнению с печами, работающими на промышленной частоте). С учетом других технологических преимуществ, таких как гибкость при смене выплавляемых материалов, среднечастотные ИТП разработаны как мощные плавильные установки, доминирующие в настоящее время в чугунолитейном производстве. Современные мощные среднечастотные ИТП для плавки чугуна имеют емкость до 12 т и мощность до 10 МВт. ИТП промышленной частоты разрабатываются для больших емкостей, чем среднечастотные, до 150 т для плавки чугуна. Интенсивное перемешивание ванны имеет особое значение при выплавке однородных сплавов, например латуни, поэтому в этой области широко используются ИТП промышленной частоты. Наряду с применением тигельных печей для плавки в настоящее время их используют также для выдержки жидкого металла перед разливкой.

В соответствии с энергетическим балансом ИТП (рис. 7.23) уровень электрического КПД почти для всех типов печей составляет около 0,8. Приблизительно 20 % исходной энергии теряется в индукторе в виде Джо – улева тепла. Отношение тепловых потерь через стенки тигля к индуктированной в расплаве электрической энергии достигает 10 %, поэтому полный КПД печи составляет около 0,7.

Вторым широко распространенным типом индукционных печей являются ИКП. Они применяются для литья, выдержки и, особенно, плавки в черной и цветной металлургии. ИКП в общем случае состоит из керамической ванны и одной или нескольких индукционных единиц (рис. 7.24). В

принципе, индукционная единица может быть представлена как трансфор-

185

современных электротехнологий матор с ферромагнитным сердечником. Индуктор является его первичной обмоткой, а заполненный расплавом канал, устья которого открываются в ванну, представляет собой вторичный короткозамкнутый виток.

Рис. 7.23. Энергетический баланс ИТП |

Принцип действия ИКП требует наличия постоянно замкнутого вторичного витка, поэтому эти печи работают с жидким остатком расплава. Полезное тепло генерируется главным образом в канале, имеющем малое сечение. Циркуляция расплава под действием электромагнитных и термических сил обеспечивает достаточный перенос тепла в основную массу расплава, находящуюся в ванне. До настоящего времени ИКП проектировались на промышленную частоту, однако исследовательские работы проводятся и для более высоких частот. Благодаря компактной конструкции печи и очень хорошей электромагнитной связи ее электрический КПД достигает 95%, а общий КПД – 80 % и даже 90 % в зависимости от расплавляемого материала.

В соответствии с технологическими условиями в разных областях применения ИКП требуются различные конструкции индукционных каналов. Одноканальные печи используются в основном для выдержки и литья,

186

современных электротехнологий

реже плавки стали при установленных мощностях до 3 МВт. Для плавки и выдержки цветных металлов предпочтительнее двухканальные конструкции, обеспечивающие лучшее использование энергии. В установках для плавки алюминия каналы выполняются прямыми для удобства очистки.

Производство алюминия, меди, латуни и их сплавов является основной областью применения ИКП. Сегодня наиболее мощные ИКП емкостью

Рис. 7.24. Схема индукционной канальной печи |

до 70 т и мощностью до 3 МВт используются для плавки алюминия. Наряду с высоким электрическим КПД в производстве алюминия очень важны низкие потери расплава, что и предопределяет выбор ИКП.

Перспективными применениями технологии индукционной плавки являются производство высокочистых металлов, таких как титан и его сплавы, в индукционных печах с холодным тиглем и плавка керамики, например силиката циркония и оксида циркония.

Экономика

При плавке в индукционных печах ярко проявляются преимущества индукционного нагрева, такие как высокая плотность энергии и производительность, гомогенизация расплава благодаря перемешиванию, точный

современных электротехнологий

энергетический и температурный контроль, а также простота автоматического управления процессом, легкость ручного управления и большая гибкость. Высокие электрический и тепловой КПД в сочетании с низкими потерями расплава и, следовательно, экономией сырья обусловливают низкий удельный расход энергии и экологическую конкурентоспособность.

Превосходство индукционных плавильных устройств над топливными непрерывно возрастает благодаря практическим исследованиям, подкрепленным численными методами решения электромагнитной и гидродинамической задач. В качестве примера можно отметить внутреннее покрытие медными полосами стального кожуха ИКП для плавки меди. Уменьшение потерь от вихревых токов повысило КПД печи на 8 %, и он достиг 92 %.

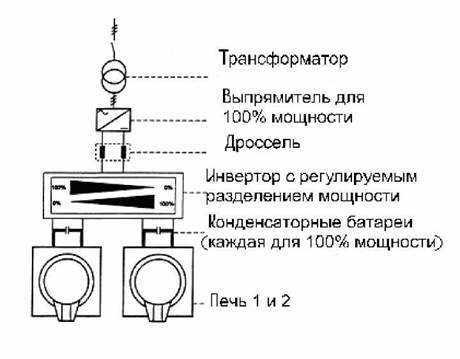

Дальнейшее улучшение экономических показателей индукционной плавки возможно за счет применения современных технологий управления, таких как тандем или управление двойным питанием. Две ИТП тандема имеют один источник питания, и пока в одной идет плавка, в другой расплавленный металл выдерживается для разливки. Переключение источника питания с одной печи на другую повышает коэффициент его использования. Дальнейшим развитием этого принципа является управление двойным питанием (рис. 7.25), которое обеспечивает продолжительную одновременную работу печей без переключения с помощью специальной автоматики управления процессом. Следует также отметить, что неотъемлемой частью экономики плавки является компенсация общей реактивной мощности.

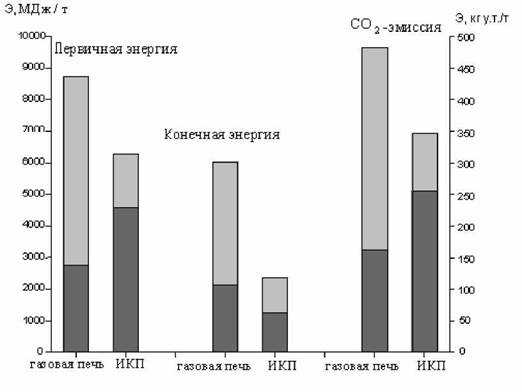

В заключение для демонстрации преимуществ энерго – и материалосберегающей индукционной технологии можно сравнить топливный и электротермический способы плавки алюминия. Рис. 7.26 показывает значительное снижение энергопотребления на тонну алюминия при плавке в

Глава 7. Энергосберегающие возможности современных электротехнологий

Рис. 7.25. Принцип управления двойным питанием |

Рис. 7.26. Потребление энергии и С02-эмиссия при производстве алюминия в больших печах: |

□ потери металла; Щ плавление

современных электротехнологий

индукционной канальной печи емкостью 50 т. Потребляемая конечная энергия уменьшается примерно на 60 %, а первичная на 20 %. Наряду с этим значительно сокращается выброс СО2. (Все расчеты основываются на типичных для Германии коэффициентах преобразования энергии и выделения СО2 при работе смешанных электростанций). Полученные результаты подчеркивают особое влияние потерь металла при плавке, связанных с его окислением. Их компенсация требует большого дополнительного расхода энергии. Примечательно, что в производстве меди потери металла при плавке также велики и должны учитываться при выборе той или иной технологии плавки.

Интернет-магазин 220 Volt установил суперскидку на японские дизель-генераторы Matari MDN80 — 132 тысячи гривен. Предложение магазина действительно, пока товар есть в наличии. Полная стоимость оборудования — 579232 гривен, акционная цена …

В 2016 году частные потребители тепла в Украине получают тепло из следующих источников: 1. Наиболее распространенный – от электричества, электрокотлы, электрокамины, электрообогреватели… Источником без подробностей в большинстве случаев является “энергия …

Для создания тепловой трубки диаметром 16мм и длиной 80см я взял на сантехническом рынке гофронержавеющий шланг для воды, купил заглушки на него и вместо резиновых шайб – паронитовые. Затем я …

msd.com.ua

Индукционная печь для плавки металла :: SYL.ru

Бытовая индукционная печь способна с легкостью обогреть жилище. В промышленности данные устройства задействованы в плавке различных металлов. Дополнительно они могут участвовать в термообработке деталей, а также их закалке. Основным преимуществом печи индукционного типа является простота использования. Вдобавок, они просты в обслуживании и не требуют периодических осмотров, что очень важно.

Для установки данного устройства абсолютно не нужно выделять отдельное помещение. Производительность у этих приборов очень хорошая. Во многом это связано с тем, что в конструкции отсутствуют детали, которые подвержены механическому износу. В целом печи индукционного типа являются безопасными для здоровья человека и опасности во время эксплуатации не представляют.

Как это работает?

Работа индукционной печи начинается с подачи переменного тока на генератор. При этом он проходит через специальный индуктор, который находится внутри конструкции. Далее в устройстве задействуется конденсатор. Его основной задачей является образование колебательного контура. При этом вся система настраивается на рабочую частоту. Индуктор в печи занимается созданием переменного магнитного поля. В это время напряжение в устройстве возрастает до 200 В.

Для замыкания цепи в системе имеется феромагнитный сердечник, однако он устанавливается не во всех моделях. Впоследствии магнитное поле взаимодействует с заготовкой и создает мощный поток. Далее происходит индуцирование электропроводящего элемента и возникает вторичное напряжение. При этом в конденсаторе образуется вихревой ток. Согласно закону Джоуля-Ленца он отдает свою энергию индуктору. В результате заготовка в печи нагревается.

Самодельные печи индукционного типа

Индукционная печь своими руками делается строго по чертежам с соблюдением правил безопасности. Корпус устройства следует подбирать из алюминиевого сплава. В верхней части конструкции должна быть предусмотрена большая площадка. Ее толщина обязана составлять не менее 10 мм. Для набивки тигля чаще всего используют шаблон из стали. Для слива расплавленного металла потребуется полость футеровки в виде носика. При этом в конструкции должна иметься площадка для набивки.

Для секций над шаблоном устанавливают изолирующую подставку. Непосредственно под ней будет располагаться шарнирная опора. С целью охлаждения индуктора в печи должен иметься штуцер. Напряжение на прибор подается через мост, который находится в нижней части устройства. Для наклона емкости индукционная печь, своими руками сделанная, должна иметь отдельный редуктор. При этом лучше всего сделать рукоять, чтобы была возможность сливать металл вручную.

Печи компании “Термолит”

Индукционные печи для плавки металла данной торговой марки имеют приемлемую мощность преобразователя. При этом емкость камер в моделях может сильно отличаться. Средняя скорость плавления металла составляет 0.4 т/ч. При этом номинальное напряжение питающей сети колеблется в районе 0.3 В. Расход воды в печи индукционного типа зависит от системы охлаждения. Обычно данный параметр составляет 10 куб.м/ч. При этом удельный расход электроэнергии довольно высокий.

Характеристики печи “Термолит ТМ1”

Данная печь для плавки (индукционная) имеет общую емкость 0.03 тонны. При этом мощность преобразователя составляет только 50 кВт, а средняя скорость плавления – 0.04 тонны в час. Напряжение питающей среды должно быть не менее 0.38 В. Расход воды для охлаждения в этой модели незначительный. Во многом это связано с малой мощностью устройства.

Из недостатков следует выделить большой расход электроэнергии. В среднем за час работы печи потребляется примерно 650 кВт. Преобразователь частоты в данной модели имеется класса “ТПЧ-50”. В целом “Термолит ТМ1” является оборудованием экономным, но со слабой производительностью.

Печь индукционного типа “ТГ-2”

Индукционные плавильные печи серии “ТГ” выпускаются с емкостью камеры 0.6 тонны. Номинальная мощность устройства составляет 100 кВт. При этом за час непрерывной работы есть возможность расплавить 0.16 тонны цветных металлов. Питается данная модель от сети с напряжением 0.3 В.

Расход воды у печи “ТГ-2” индукционного типа довольно значительный и за час работы в среднем расходуется до 10 кубических метров жидкости. Все это связано с необходимостью интенсивного охлаждения редуктора. Положительной стороной является умеренное потребление электроэнергии. Обычно за час эксплуатации потребляется до 530 кВт электричества. Преобразователь частоты в модели “ТГ-2” установлен класса “ТПЧ-100”.

Печи “Термо Про”

Основными модификациями оборудования от данной компании являются индукционные плавильные печи “САТ 05”, “САК-1”, и “СОТ 05”. Средняя номинальная температура плавления составляет у них 900 градусов. При этом мощность устройств колеблется в районе 150 кВт. Дополнительно следует отметить хорошую их производительность. За час работы цветных металлов можно расплавить 80 кг. При этом многие модели “Термо Про” изготавливаются для узконаправленного использования. Некоторые из них предназначены исключительно для работы с алюминием, в то время как другие модификации служат для расплавления свинца или олова.

Модификация “САТ 05”

Данная индукционная печь предназначена для расплава алюминия. Мощность этого устройства составляет ровно 20 кВт. При этом за час работы можно пропускать до 20 кг металла. Емкость камеры в модели “САТ 05” составляет 50 кг, а преобразователь частоты имеется класса “ТПЧ”.

Батареи в устройстве установлены конденсаторного типа. В нижней части конструкции производителем проведен специальный водоохлаждаемый кабель. Пульт управления в данной модели имеется. Среди прочего следует отметить большой комплект печи “САТ 05”. Включает он в себя все монтажные принадлежности, а также эксплуатационные документы.

Параметры печи “САК-1”

Данная индукционная печь чаще всего используется для плавки свинца, а также олова. В отдельных случаях разрешается закладывать медь, однако производительность значительно падает. Средняя температура плавления колеблется в районе 1000 градусов, мощность данное устройство имеет в 250 кВт. За час непрерывной работы есть возможность пропустить до 400 кг цветных металлов. При этом емкость оборудования позволяет загружать до 1000 кг материала. Напряжение питающей сети составляет 0.3 кВ.

Расход воды для охлаждения модели “САК-1” незначительный. За час печью потребляется примерно 10 кубических метров жидкости. Удельный расход электроэнергии также небольшой и составляет 530 кВт. Преобразователь частоты в данной конструкции предусмотрен марки “ТПЧ-400”. В целом модель “САК-1” получилась экономичной и простой в использовании.

Обзор модели “САК 05”

Индукционные печи для плавки металла “САК 05” отличаются большой емкостью – 0.5 т. При этом мощность питающего преобразователя составляет 400 кВт. Рабочая скорость расплавления в данной печи довольно высокая. Номинальное напряжение устройства равняется 0.3 кВ. За час работы воды для охлаждения системы расходуется примерно 11 кубических метров. Также следует отметить, что расход электроэнергии немалый и составляет 530 кВт. Преобразователь частоты в устройстве имеется класса “ТПЧ-400”. При этом он способен нагнетать предельную температуру до 800 градусов. Предназначена индукционная печь “САК 05” исключительно для расплава алюминия и бронзы. Теплообменный шкаф установлен производителем марки “ИМ”. Еще следует отметить удобный пульт для управления. Сигнализация и гидростанция в системе имеются.

Помимо прочего, в стандартный комплект включается набор турбошин и монтажных принадлежностей. В целом модель “САК 05” получилась довольно защищенной, и пользоваться ей можно без риска для здоровья. Во многом это было достигнуто за счет штоков, которые крепятся на гидроцилиндрах. При этом металл практически не брызгает. Непосредственно подстройка частоты во время работы происходит в автоматическом режиме. Конденсаторы применяются в этой модели среднего напряжения.

www.syl.ru

Индукционные плавильные печи (реферат) :: Рефераты по металлургии

Индукционные печи

Индукционные печи

Индукционные плавильные печи

Плавка черных металлов в индукционных печах имеет ряд преимуществ перед плавкой в дуговых печах, поскольку исключается такой источник загрязнения, как электроды. В индукционных печах тепло выделяется внутри металла, а расплав интенсивно перемешивается за счет возникающих в нем электродинамических усилий. Поэтому во всей массе расплава поддерживается требуемая температура при наименьшем угаре по сравнению со всеми другими типами электрических плавильных печей. Индукционные плавильные печи легче выполнить в вакуумном варианте, чем дуговые.Однако важнейшее достоинство индукционных печей, обусловленное генерацией тепла внутри расплавленного металла, становится недостатком при использовании их для рафинирующей плавки. Шлаки, имеющие очень малую электропроводность, нагреваются в индукционных печах от металла и получаются со сравнительно низкой температурой, что затрудняет проведение процессов рафинирования металла. Это обусловливает использование индукционных плавильных печей преимущественно в литейных цехах. Кроме того, высокая стоимость высокочастотных питающих преобразователей сдерживает применение высокочастотных плавильных печей.

Конструкция и схема питания индукционной печи существенно зависят от наличия или отсутствия железного сердечника. Поэтому индукционные печи рассматриваются далее в соответствии с этим признаком.

Печи без железного сердечника

В индукционной плавильной печи без железного сердечника (рис. 153) главной частью является индуктор, выполняемый обычно из медной трубки и охлаждаемый протекающей по ней водой. Витки индуктора располагают в один ряд. Медная трубка может быть круглого, овального или прямоугольного сечения. Зазор между витками составляет 2—4 мм. Число витков индуктора зависит от напряжения, частоты тока и емкости печи. Витки закрепляют на изоляционных стойках, с помощью которых индуктор устанавливают в каркасе печи. Каркас печи должен обеспечивать достаточную жесткость конструкции; чтобы не нагревались его металлические части, они не должны образовывать электрически замкнутого контура вокруг индуктора Для выпуска металла из печи предусматривается возможность наклона печи, что осуществляется с помощник тельфера на малых печах или при помощи гидравлически цилиндров на крупных. Футеровка (тигель) индукционной печи работает в очень тяжелых условиях, так как ‘интенсивное движение металла и большие скорости изменения температуры вызывают размывание и разрушение, поэтому, чем толще стенки тигля, тем больше срок его службы. Стенки тигля должны быть, возможно, более тонкими, чтобы обеспечить хорошую электромагнитную связь между индуктором и металлом Тигель изготовляют обычно набивным с применение металлического шаблона. После набивки тигель подвергают обжигу и спеканию непосредственно в печи, шaблoн при этом расплавляется. Возможно изготовление футеровки вне печи формовкой под давлением в специальных раз борных пресс-формах с последующей установкой тигля место. Иногда на крупных печах футеровку тигля выкладывают из готовых фасонных огнеупоров. В крупных печах тигель опирается на подовую подстилку, выложенную из огнеупорных кирпичей на толстом стальном листе, образующем днище каркаса вместе с необходимыми поперечными балками. Футеровку выполняют кислой или основной. Осново? набивочной массы для кислой футеровки служит кварцит с высоким (не менее 95%) содержанием кремнезема. В качестве связующей добавки используют сульфитно-целлюлозный экстракт и борную кислоту (1,0—2,0%). Набивочная масса для основной футеровки состоит из молотого обожженного или плавленого магнезита со связующей добавкой (патока или водный раствор стекла и огнеупорная глина) в количестве 3%. Стойкость кислой футеровки составляет 100—150 плавок для стали и 200—250 для чугуна а основной футеровки 30—80 плавок для стали и 150 плавок для чугуна’. Поскольку чрезмерный износ футеровки может привести к «поеданию» стенок или днища тигля расплавленным металлом, что является очень серьезной аварией, тс на индукционных печах обязательно предусматривается установка датчиков (для замера активного сопротивления футеровки), сигнализирующих о появлении в ней опасных трещин в начале просачивания жидкого металла. На средних и крупных индукционных плавильных печах тигель закрывается крышкой (сводом), выполняемой обычно набивной из того же огнеупорного материала, что и тигель. Для подъема и отвода крышки в сторону применяют простые рычажные механизмы или гидравлические цилиндры.ВНИИЭТО разработаны индукционные печи без сердечника серии ИСТ для плавки стали, работающие на токе повышенной частоты. Емкость печей, работающих на токе частотой 2400 Гц (обеспечиваемой машинными генераторами), составляет 60, 160, 250 и 400 кг при потребляемой мощности соответственно 50, 100, 250 и 237 кВт. Печь емкостью 1 т, питаемая током частотой 1000 Гц, потребляет мощность 470 кВт. Крупные печи емкостью 2,5; 6 и 10 т потребляют мощность соответственно 1500, 1977 и 2730 кВт и питаются током частотой 500 Гц либо от машинных генераторов, либо от полупроводниковых (тиристорних) преобразователей. Продолжительность плавки в печах серии ИСТ колеблется от 50 мин (печь емкостью 60 кг) до 2 ч (печь емкостью Ют).

Таким образом, диапазон производительностей всей этой серии печей весьма широк: от 70 кг/ч до 5 т/ч. Удельный расход электроэнергии на расплавление твердой завалки составляет в среднем 3600 кДж/кг (1,00 кВт-ч/кг) для малых печей и снижается до 2300 кДж/кг (0,64 кВт-ч/кг) для крупных печей.Для плавки чугуна специально разработаны крупные индукционные печи без сердечника серии ИЧТ, работающие на токе промышленной частоты (50 Гц). Печь ИЧТ-2,5 имеет емкость 2,5 т при потребляемой мощности 718 кВт и производительности 11 т/ч; печь ИЧТ-6 имеет емкость 6 т при потребляемой мощности 1238 кВт и производительности 2,1 т/ч. Удельный расход электроэнергии составляет в обеих печах 2160 кДж/кг (0,6 кВт-ч/кг).

В схемы питания всех этих печей включены конденсаторные батареи с целью повышения cos ср. Отсутствие дорогостоящих преобразователей значительно снижает стоимость печей, работающих на токе промышленной частоты.

Потери тепла за плавку составляют на индукционных печах такого типа примерно 20—25%, а потери в токопроводах, конденсаторных батареях и преобразователях частоты достигают 30%. Поэтому общий к. п. д. индукционных плавильных установок (особенно печей небольшой емкости), работающих на токе высокой частоты, невысок и составляет примерно 0,4, возрастая с увеличением емкости

печей до 0,6. Показатели работы крупных индукционных печей, работающих на токе промышленной частоты, выше и их общий к. п. д. достигает 0,8.

Улучшение показателей работы индукционных плавильных установок достигается правильной подготовкой шихты и ее рациональной загрузкой, снижением потерь тепла из печи и уменьшением времени простоев на ремонт футеровки, а также максимально возможным использованием мощности преобразователя частоты. Для этой цели обычно используют один общий преобразователь для питания двух печей.Сравнительная легкость герметизации индукционных печей обусловила их широкое применение для вакуумной плавки качественных сталей и жаропрочных сплавов. Принципиально вакуумная индукционная печь (ВИП) не отличается от открытой. Она помещается в герметичный кожух с патрубком, через который осуществляется откачка камеры. Разливку проводят также в вакууме наклоном тигля внутри неподвижной камеры или наклоном всей камеры вместе с тиглем и изложницей. Изложницу в этом случае подвешивают внутри вакуумной камеры на цапфах и она сохраняет при повороте вертикальное положение. В кожухе ВИП индуктором неизбежно наводятся токи, повышающие электрические потери печи, поэтому для его изготовления следует использовать немагнитную сталь.

Сложной задачей при индукционной плавке в вакууме является также надежная изоляция витков индуктора, так как в вакууме возрастает опасность межвитковых пробоев. Футеровку ВИП выполняют теми же способами, что и футеровку открытых печей, но, учитывая особенности выплавляемых сплавов, для этой цели используют чистые материалы (корунд, плавленый магнезит, диоксид циркония).

Разработана серия индукционных сталеплавильных вакуумных печей (ИСВ) емкостью 0,16; 0,6; 1,0 и 2,5 и мощностью соответственно 200, 500, 1000 и 1500 кВт. Печи работают на токе повышенной частоты 1000 Гц (за исключением печи ИСВ—0,16, работающей на токе с’ частотой 2400 Гц). Удельный расход электроэнергии составляет за цикл в среднем 9600 кДж/кг (2,5 кВт-ч/кг), т.е. весьма высок за счет большого расхода электроэнергии вакуумной системой.

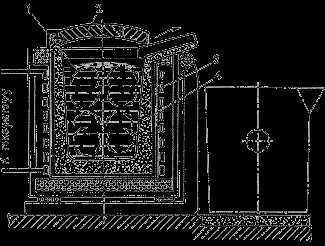

На рис. 154 показана серийная печь типа ИСВ-1,0-НИ, предназначенная для плавки высокачественных сталей и жаропрочных сплавов с отливкой слитка в вакууме. Рабочее давление в печи 0,13 Па. Загрузка шихты проводится через шлюзовую загрузочную камеру, в которой помещается загрузочная корзина с шихтой, а введение необходимых легирующих добавок осуществляется с помощью дозатора. В верхней части камеры предусмотрена установка пирометра для измерения температуры металла, а также гляделок для наблюдения за операциями, проводимыми в камере. После завершения плавки печь наклоняют и разливают металл в изложницы, находящиеся на тележках внутри вакуумной камеры. Изложницы извлекают из камеры после затвердевания в них металла.Печи с железным сердечником

Плавильная индукционная печь с железным сердечником состоит из футерованной рабочей емкости шахтного или барабанного типа, где сосредоточена основная масса металла, железного сердечника (магнитопровода) с индуктором и узкого канала, заполненного металлом. Если рассматривать эту печь как трансформатор с первичной обмоткой-индуктором, то канал играет роль одновитковой вторичной обмотки. Тепловыделение происходит в металле, находящемся в канале. Расплавленный металл вследствие разности плотностей, а также возникающих в нем электродинамических усилий циркулирует между каналом и шахтой печи, отдавая тепло, находящемуся в ней металлу. Угар металла очень мал, так как нагрев до высокой температуры происходит в канале, изолированном от окружающей среды.Футеровка канала (подовый камень) работает в очень тяжелых условиях, поскольку интенсивное движение перегретого до высокой температуры металла приводит к ее разрушению. Футеровку подового камня выполняют обычно набивной по металлическому шаблону с последующим обжигом и спеканием непосредственно в печи; металлический шаблон при этом расплавляется. Для набивки используют массу на кварцитовой, магнезитовой и корундовой основах с применением в качестве связующих добавок огнеупорной глины, молотого стекла, борной кислоты и буры. Стойкость футеровки подового камня при плавке цветных металлов и сплавов составляет несколько тысяч плавок. При плавке чугуна, имеющего температуру разливки 1400—1450 °С, стойкость футеровки подового камня обычно не превышает 500 плавок.

Индуктор имеет обычно принудительно воздушное охлаждение, осуществляемое при помощи вентилятора; иногда витки индуктора изготовляют из трубки и охлаждают водой.

Питание плавильных печей с железным наконечником проводится током промышленной частоты с напряжением 220—1000 В через автотрансформаторы, позволяющие регулировать подводимую к печи мощность. Для повышения cos ф в схему питания включают конденсаторы.

В индукционных печах с железным сердечником необходимо при сливе расплавленного металла часть его (20— 30 % массы расплава) оставлять в печи с тем, чтобы канал был заполнен жидким металлом, т. е. чтобы была замкнута вторичная обмотка. Этот остаток называют «болото» и загрузку твердой шихты ведут порциями на поверхность расплава; постепенно весь металл, загруженный в рабочую емкость, расплавляется. Иначе нагреть шихту до плавления невозможно.

markmet.ru

Индукционная плавильная печь – ЭЛСИТ

Индукционная плавильная печь обладает множеством преимуществ, которые резко выделяют ее на фоне конкурирующих видов нагрева. Токи высокой частоты обладают отменной способностью качественно и за короткий промежуток времени производить термообработку металла. Основная задача индукционной плавильной печи – это плавка, но, несмотря на это, она отлично справляется с поверхностной закалкой и другими видами термообработки.

Индукционная плавильная печь обладает множеством преимуществ, которые резко выделяют ее на фоне конкурирующих видов нагрева. Токи высокой частоты обладают отменной способностью качественно и за короткий промежуток времени производить термообработку металла. Основная задача индукционной плавильной печи – это плавка, но, несмотря на это, она отлично справляется с поверхностной закалкой и другими видами термообработки.

Индукционная плавильная печь – металлы

Плавильная печь ТВЧ – это уникальное оборудование, и подходит она не только для черных металлов. Индукционная печь отлично справляется с плавкой цветных и даже драгоценных металлов. Сплавы имеют отменное качество, а потому индукционная плавильная печь устанавливается даже в исследовательских лабораториях для получения опытных образцов сплавов.

Во время плавки металла в индукционной печи получается минимальное образование шлака, что положительно сказывается на сплаве.

Индукционная плавильная печь отлично справляется с плавкой металлов, имеющих высокую температуру плавления.

Индукционная плавильная печь – преимущества

У каждого оборудования, как и у каждой вещи, есть свои достоинства, благодаря которым ее использование набирает высокий уровень популярности. Индукционная плавильная печь обладает огромным количеством преимуществ, за что и полюбилась владельцам металлургических заводов и литейных цехов.

Если описывать преимущества индукционной печи кратко, то можно выделить следующие черты:

- Высокая скорость работы.

- Компактные размеры оборудования.

- Качество работы (минимальное шлакообразование).

- Возможность нагреваться до высоких температур.

- Низкая пожароопасность.

- Индукционная печь – экологически чистая установка.

- Наличие программного обеспечения, которое полностью контролирует рабочий процесс.

Индукционная плавильная печь ЭЛСИТ

Мы занимаемся сборкой индукционных печей уже более десяти лет и можем с гордостью заявить, что наше оборудование имеет высокое качество бесперебойной работы.

Индукционная печь ЭЛСИТ имеет компактные габариты, несмотря на то, что способна справляться с плавкой 100 килограмм металла за один раз. Если этого объема для вашего предприятия много, то вы всегда можете заказать установку с меньшим объемом тигля. Обратите внимание, что мы используем в установках тигли, созданные на нашем предприятии. Тигли обладают высокой жаропрочностью и позволяют плавить металл быстро и качественно.

Индукционная плавильная печь поможет вам решить задачи по плавке металла, выполняя свою работу быстро и качественно.

Если заметили ошибку, выделите фрагмент текста и нажмите Ctrl+Enter

xn--h1afsf5c.xn--p1ai

принцип работы, схема и отзывы

Благодаря появлению в современном производстве доступных электронних и изоляционных компонентов поле применения индукционного нагрева становится все более широким. Данная технология применяется не только в металургии, но и при разработке бытовой техники.

Принцип индукционного нагрева

В основе работы индукционной печи лежит трансформаторный принцип обмена энергией. Индуктор изготавливается из медной трубки, которая затем закручивается в многовитковую катушку. К первичной цепи индуктора подводится переменный ток, что приводит к формированию вокруг него переменного магнитного поля. Под воздействием магнитного поля в теле, размещенном внутри индуктора, возникает электрическое поле, что впоследствии приводит к процессу нагрева. Мощность, а соответственно, и тепло, выделяемое индукционной тигельной плавильной печью, напрямую зависят от частоты переменного магнитного поля. Следовательно, для эффективной эксплуатации печь нуждается в токах высокой частоты.

Применение индукционных печей

Индукционный нагрев может использоваться для работы с любым материалом: металл, шлак, газ и т. д. Главное преимущество его применения — бесконтактная передача тепла. Также индукционный нагрев позволяет достичь практически любых скоростей нагрева — все зависит от мощности генератора, питающего печь. Тепловые потери при таком нагреве минимальны. Максимальная температура, до которой можно разогреть предмет в печи, ограничивается только стойкостью огнеупорного материала. Процесс бесконтактной передачи тепла к нагреваемому материалу дает возможность производить нагрев в вакуумной среде.

Согласно отзывам металлургов, сфера применения индукционных печей несколько ограничена в связи с имеющимися недостатками. К минусам тигельной печи относятся:

- высокая цена на электрооборудование;

- холодные шлаки, осложняющие рафинировочный процесс;

- пониженная устойчивость футеровки во время температурных скачков между плавками.

Схема тигельной индукционной печи

Индукционная тигельная печь имеет следующую конструкцию.

Главным элементом печи выступает тигель (7), накрытый крышкой (1). Тигель располагается внутри нагревательного индуктора (3), изготовленного в форме многовитковой катушки. Катушка представляет собой медную трубку, внутри которой, с целью охлаждения, постоянно циркулирует вода. Магнитный поток от индуктора проходит по магнитопроводам (4), которые изготовлены из специальной трансформаторной стали. Поворотный узел (2) предусмотрен для наклона печи во время разлива расплавленной жидкости. Печь установлена на меллоконструкции (5). Охлаждение производится с помощью шлангов водяного охлаждения (6). Для обслуживания печи используется вспомогательная площадка (8).

Также схема тигельной печи включает в себя трансформатор, конденсаторы, блок управления и систему откачки газов. Питание тигельной электрической печи производится токами с частотой 50 Гц.

Особенности внутренних элементов конструкции

Чаще всего индуктор выполняется из трубки круглого сечения. Но бывают ситуации, в которых круглая медная трубка не применима. В определенных случаях для конструирования индукционной тигельной печи используют профилированные элементы, благодаря которым уменьшается магнитный поток рассеивания. Трубки индуктора изолируют между собой стеклотканью, пропитанной специальным лаком. Защищенные витки сжимаются блоками, изготовленными из диэлектрического материала. Индуктор и тигель, размещенный внутри катушки, устанавливается на поддон, изготовленный из огнеупорных кирпичей или жаропрочного бетона. В промышленных условиях процесс изготовления тигля происходит прямо в печи. При этом индуктор в собранном состоянии устанавливают на поддон и изолируют асбестом. После этого поддон засыпается огнеупорным порошком, который уплотняется с помощью пневматической установки. Зазор между установленным на днище шаблоном и индуктором заполняется порошками из огнеупорных материалов.

Футеровку зоны над индуктором обеспечивает огнеупорный кирпич. Воротник и сливной желоб также футеруют жаропрочным кирпичом. Работа индукционной тигельной печи происходит в тяжелейших условиях, поэтому к качеству используемых жаропрочных материалов предъявляются повышенные требования. На долговечность футеровки влияет состав огнеупорной массы, режим работы и применяемая частота электрического тока. Как правило, тигель выдерживает до 100 плавок, а затем выходит из строя.

Конструкция наружных элементов

Каркас плавильной тигельной печи представляет собой базу, к которой крепятся все ее элементы. На крупных промышленных устройствах каркас имеет вид сплошного кожуха. Все детали каркаса должны иметь высокую прочность, в связи с влиянием на них электромагнитного поля индуктора. Оболочка при определенных условиях может нагреваться так же, как и материал в печи. Чтобы уменьшить нагрев, каркас рационально изготавливать из неэлектропроводных материалов. Однако, поскольку диэлектрические материалы имеют высокую цену, материалом для каркаса обычно служит сталь. Стальная конструкция разбивается на несколько элементов, которые, в свою очередь, изолируются друг от друга. Для снижения электромагнитного поля вблизи каркаса используются экраны. Защитный экран устанавливается между индуктором и корпусом печи. Экран имеет форму цилиндра и выполняется из алюминия или меди.

Поворотный узел – важный элемент конструкции. Главное требование к механизму поворота – обеспечение наклона для полного слива металла. Механизмы поворота могут использоваться разные. В печах небольшого объема используется ручная или электрическая лебедка. Промышленные печи наклоняют с помощью кран-балки. Печи большого объема могут оборудоваться гидравлическим приводом наклона.

Крышка, которой накрывается тигельная печь для плавки, служит для поддержания температуры внутри агрегата на более высоком уровне. Однако учитывая, что накрывать печь можно только после полного расплавления шихты, применение крышки не является обязательным.

Изготовление печи своими руками

Индукционные печи нашли широкое применение не только в промышленности, но и в быту. Можно найти схемы большого количества самодельных устройств, однако часть из них в лучшем случае просто не заработает, а в худшем — нанесет вред здоровью своего создателя. О таких последствиях предостерегают многие любители. В повседневной жизни метод индукционного нагрева применяется в таких устройствах:

- канальная печь для плавки металла;

- тигельная индукционная печь — наиболее простая в конструировании, и в связи с этим наиболее популярная среди энтузиастов, судя по отзывам;

- водонагревательный котел, работа которого основана на методе индукции;

- индукционные варочные поверхности, составляющие конкуренцию популярным газовым плитам.

Канальная печь

Данный тип печей применяется для получения чугуна высокого качества, а также при плавке дюраля и цветных спецсплавов. Канальная печь мощностью до 3 кВт изготавливается самостоятельно из сварочного трансформатора, частота которого соответствует промышленной. Такая печь позволяет расплавить болванку бронзы или меди весом до полукилограмма. Канальная печь также позволяет переплавлять дюраль, только обязательно нужно учитывать, что за плавкой должен следовать процесс «состаривания». Время этого процесса может составлять до 2 недель и зависит от состава сплава.

Для изготовления печи первичную обмотку сварочного трансформатора оставляют без изменений, а на место вторичной обмотки помещают тигель кольцевого типа. Лучшим материалом для тигля небольшой канальной печи является электрофарфор. Другие варианты не подойдут из-за низкой прочности и диэлектрических потерь. По отзывам металлургов-любителей, проблема состоит в том, что обработать электрофарфор самостоятельно не представляется возможным, а найти подходящий элемент в продаже очень маловероятно. Именно из-за дефицитного тигля, канальная печь у энтузиастов широкого применения не нашла, хотя данный тип печи и обладает КПД более 90 %.

Тигельная индукционная печь

Изготовленная своими руками тигельная печь используется прежде всего при очистке ценных металлов. К примеру, имея в наличии радиоразъем, изготовленный в Советском Союзе, можно добыть из его контактов определенное количество золота. Используя внешний нагрев, такого результата добиться невозможно.

Кроме золотодобычи, такая печь часто используется с целью равномерного нагрева металла, что требуется для качественной закалки. Меняя положение детали в индукторе и корректируя его мощность, можно добиться заданной температуры на конкретном участке металла. Важно, что использование такой печи будет достаточно бюджетным, ведь практически все энергия направлена на процесс нагрева детали.

Индукционные котлы

Индукционные водонагревательные котлы имеют все шансы в будущем вытеснить обычные бойлеры. Минусом такого водонагревателя пользователи считают высокую цену, но при этом, систематизируя многочисленные отзывы, можно выделить несколько преимуществ:

- Надежность. В котле нет электроспирали, которая является слабым звеном обычного бойлера.

- Коэффициент полезного действия почти 100 %.

- Безопасность. Доступ электричества к корпусу котла невозможен благодаря особенностям конструкции.

- Устройство не нуждается в специальном заземлении.

- Устойчив к скачку напряжения в электрической сети.

- Не образует накипь.

- Долговечность. Котел способен отработать без обслуживания около 30 лет.

Самодельный водонагревательный котел

Основой такого водонагревателя служит силовой трансформатор мощностью до 1,5 кВт, первичная обмотка которого рассчитана на напряжение 220 В. Отлично подойдет трансформатор от лампового цветного телевизора. Вторичную обмотку следует снять, а количество витков первичной необходимо увеличить.

Умельцы советуют и предостерегают: использование такого самодельного устройства небезопасно, поэтому трансформатор следует заземлить, а сам прибор подключать через быстродействующее УЗО.

Индуктор на кухне

Индукционные кухонные варочные поверхности уже не вызывают удивления и широко применяются в быту. В основе работы устройства лежат те же принципы, что и у индукционной печи, с тем лишь отличием, что вторичную обмотку собой представляет металлическое дно посуды.

Использование таких плит стало возможным благодаря появлению в производстве диэлектрика, который, кроме выполнения задачи изолирования индуктора, должен обладать еще прочностными и гигиеничными характеристиками. Удовлетворяющий всем требованиям материал появился относительно недавно, и его стоимость составляет значительную часть в общей цене плиты.

Пользователи в одни голос утверждают: самостоятельное изготовление индукционной плиты не имеет смысла по двум причинам. Первая — приготовление блюд на такой варочной поверхности требует тонкой настройки для каждого типа пищи. Для необходимой корректировки всех электрических параметров в процессе приготовления потребуется микроконтроллер. Вторая причина — цена электронных деталей, из которых состоит плита. В сумме все элементы обойдутся гораздо дороже, чем стоимость уже готового прибора.

Индукционная кухонная плита имеет такие положительные качества:

- отсутствие, в отличие от микроволновых печей, стороннего излучения;

- возможность программирования плиты под свою манеру приготовления пищи;

- приготовление таких блюд, как карамель, без перегрева и пригорания;

- экономичность, благодаря рациональному использованию энергии нагрева.

fb.ru