Индукционная печь цветные металлы: Индукционные печи для плавки чугуна, стали и цветных металлов

alexxlab | 18.10.1986 | 0 | Разное

Индукционные печи для плавки чугуна, стали и цветных металлов

Эффективная плавка на постоянной полной мощности

Возможность плавки черных и цветных металлов без перенастройки оборудования

Отсутствие помехи и реактивных токов в сеть при любой глубине регулирования мощности

Область применения

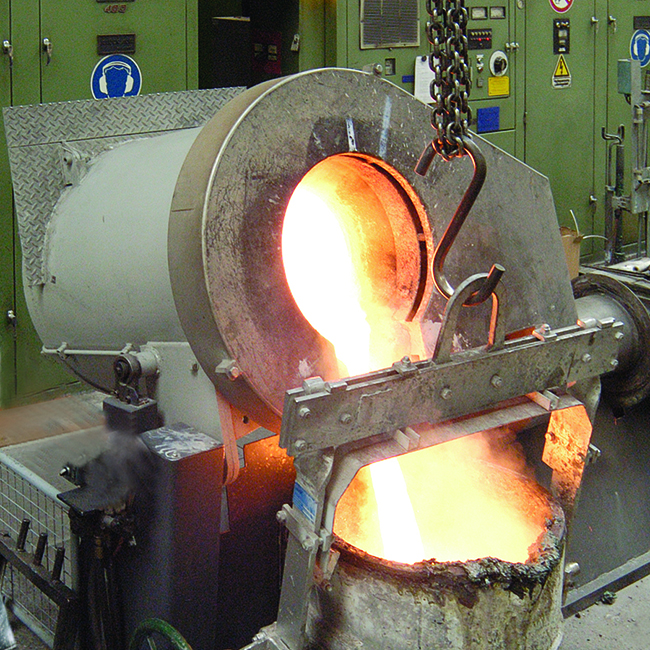

Индукционная тигельная печь ИСТ применяется в литейном производстве для открытой индукционной плавки чёрных и цветных металлов. Открытая индукционная плавка – это плавка металлов и сплавов с нагревом в атмосфере цеха, т.е. без применения защитных газов или вакуума.

Индукционная плавка имеет ряд преимуществ перед другими видами плавки:

– В печах ИСТ происходит перемешивание расплава за счёт электродинамических сил, вызванных взаимодействием токов индуктора и садки печи. Благодаря этому при индукционной плавке расплав имеет равномерную температуру и состав по всему объёму печи.

– Плавильные печи ИСТ обеспечивают ведение плавки в любом заданном температурном режиме и обеспечивают высокую производительность.

– Выплавка в индукционных печах характеризуется малым угаром металла.

– В качестве шихты возможно использование стружки без предварительного брикетирования.

– При индукционной плавке обеспечивается улучшение условий труда по сравнению с вагранками и дуговыми печами.

Примеры внедрения оборудования “Петра”

Участок индукционных плавильных печей ёмкостью 400 кг с произвольным переключением

Участок индукционных плавильных печей ёмкостью 400 кг с произвольным переключением

Индукционные плавильные печи ёмкостью 1 тонна с транзисторными преобразователями ПЕТРА

Индукционные плавильные печи ёмкостью 1 тонна с транзисторными преобразователями ПЕТРА

Индукционная плавильная печь

Индукционная плавильная печь

Индукционная плавильная печь 90 кг

Индукционная плавильная печь 90 кг

Энергокомплект для индукционной плавильной печи ППИ-0,09

Энергокомплект для индукционной плавильной печи ППИ-0,09

Индукционная плавильная установка ИСТ-0,45

Индукционная плавильная установка ИСТ-0,45

Индукционные плавильные установки ИСТ-0,25 с транзисторными преобразователями частоты ПЕТРА-0132

Индукционные плавильные установки ИСТ-0,25 с транзисторными преобразователями частоты ПЕТРА-0132

Индукционная плавильная установка ИСТ-0,25 с транзисторным преобразователем частоты ПЕТРА-0132

Индукционная плавильная установка ИСТ-0,25 с транзисторным преобразователем частоты ПЕТРА-0132

Транзисторный преобразователь частоты ПЕТРА для индукционной плавильной печи ИСТ-0,16

Транзисторный преобразователь частоты ПЕТРА для индукционной плавильной печи ИСТ-0,16

Индукционная плавильная печь ИСТ-0,16 с транзисторным преобразователем частоты ПЕТРА-0132

Индукционная плавильная печь ИСТ-0,16 с транзисторным преобразователем частоты ПЕТРА-0132

Индукционная плавильная печь

-

1. Станция теплообменная

Станция теплообменная -

2. Транзисторный преобразователь частоты ПЕТРА-0132 -

3. Батарея компенсирующих конденсаторов -

4. Шинопровод

-

5. Гибкие водоохлаждаемые кабели -

7. Маслостанция -

8. Плавильный узел

Описание

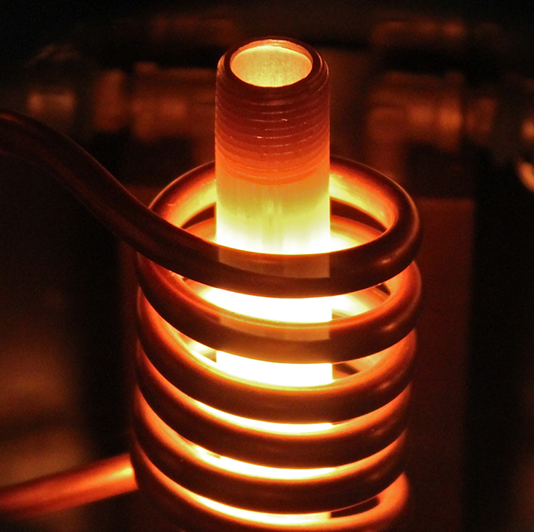

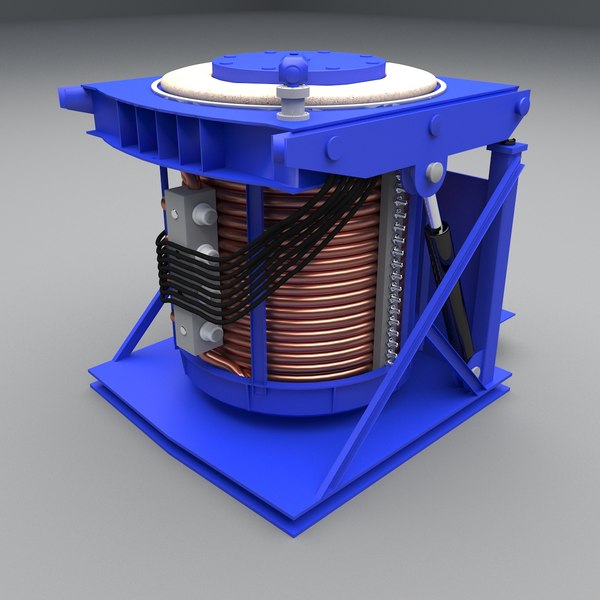

Индукционная печь ИСТ состоит из намотанной медной трубой катушки индуктора, которая установлена на подину из жаропрочного бетона и закреплена внутри каркаса. Каркас печи состоит из непроводящих и немагнитных материалов.

Тигель печи набивается по шаблону внутри индуктора. Набивка производится специальными футеровочными жаропрочными составами. К индуктору печи с выхода полупроводникового преобразователя частоты ПЕТРА-0132 или ПЕТРА-0141 подводится напряжение средней частоты.

Плавка происходит за счёт наведения в садке печи токов, которые возникают под воздействием электромагнитного поля индуктора. Система управления преобразователя частоты автоматически поддерживает выбранный оператором режим плавки индукционной печи.

Индукционная печь ИСТ оснащена системой контроля состояния футеровки, которая позволяет избежать пробоя расплавленного металла на индуктор печи из-за износа футеровки.

Технические характеристики

* Параметры выпускаемого оборудования могут отличаться от табличных. Запрашивайте уточнение при обращении в ООО НКВП «Петра».

| Ёмкость тигля по стали, т | Мощность преобразователя, кВт | Fинд, кГц | Uинд, В | Uпит, В | Скорость расплавления, т/ч | Удельный расход электроэнергии, кВт*ч/т | Расход воды м3/ч |

| 0,06 | 100 | 2,4 | 800 | 380×50 Гц | 1100 | 3,9 | |

| 0,16 | 160 | 2,4 | 1000 | 380×50 Гц | 0,18 | 885 | 5,1 |

| 0,25 | 250 | 2,4 | 1600 | 380×50 Гц | 0,32 | 780 | 7,8 |

| 0,4 | 320 | 2,4 | 1600 | 380×50 Гц | 0,5 | 690 | 10,0 |

| 1,0 | 500 | 1,0 | 1600 | 380×50 Гц | 0,84 | 620 | 11,0 |

| 1,0 | 800 | 1,0 | 1600 | 570×50 Гц | 1,3 | 610 | 13,0 |

Схема размещения индукционной плавильной печи

Скачать

IGBT-Преобразователи частоты ПЕТРА для индукционного нагрева

Скачать (PDF)

Индукционная нагревательная установка ПЕТРА-0501

Скачать (PDF)

Индукционные плавильные Печи ИСТ

Скачать (PDF)

Функциональное назначение экранов панели индикации преобразователей частоты ПЕТРА

Скачать (PDF)

Пусконаладочные работы

Подготовка пусконаладочных работ начинается на этапе заключения договора. Специалисты ООО НКВП «Петра» согласовывают план размещения оборудования в производственных условиях покупателя, подвод коммуникаций (электроэнергия, вода, канализация и др.), сопряжение с оборудованием покупателя.

Специалисты ООО НКВП «Петра» согласовывают план размещения оборудования в производственных условиях покупателя, подвод коммуникаций (электроэнергия, вода, канализация и др.), сопряжение с оборудованием покупателя.

Пусконаладочные работы включают в себя: выезд специалиста к Заказчику; подключение и настройку оборудования для обеспечения технологического режима; обучение производственного и обслуживающего персонала. Стоимость работ составляет 5…10% от цены поставленного оборудования.

Срок изготовления

Срок изготовления зависит от готовности оборудования на сборочном производстве и сложности Вашего заказа. Поэтому уточняйте срок изготовления при каждом обращении к нашим менеджерам. Обычно срок поставки не превышает: для преобразователей частоты – 2-х месяцев, для индукционных установок – 3-х месяцев.

Доставка

Доставка оборудования производится самовывозом на транспорте покупателя или транспортной компанией.

Условия оплаты

Как правило, применяется поэтапная оплата по формуле: 50% — аванс, 50% — оплата перед отгрузкой оборудования. Другие формы оплаты – по согласованию с покупателем.

Другие формы оплаты – по согласованию с покупателем.

Гарантия

В случае возникновения гарантийного случая в период гарантийного обслуживания работы по ремонту оборудования производятся бесплатно. Срок действия гарантии — 12 месяцев со дня ввода в эксплуатацию. Возможны другие условия гарантии, которые предусматриваются договором поставки.

Индукционные печи для плавки цветных сплавов — Черная и цветная металлургия на metallolome.ru

Главная » Без рубрики

Рубрика: Без рубрики

Большинство современных крупных литейных цехов для плавки цветных сплавов оборудовано индукционными печами с железным сердечником, в которых производятся сплавы из тяжелых и легких цветных металлов. Индукционные печи по сравнению со всеми другими литейными печами имеют значительные преимущества. Они обеспечивают высокое качество и полную однородность сплавов, малые потери металлов, большую производительность, небольшой расход электроэнергии, высокую чистоту и культуру литейных цехов. На рис. 235 показана конструкция отечественной индукционной печи типа ИЛО-0,75 (индукционная, латунная, однофазная емкостью 0,75 т, мощностью 400 ква). Аналогичные печи, выпускаемые зарубежными фирмами, известны под названием «Аякс». Печь состоит из цилиндрической шахты, подового камня с нагревательными каналами и магнитопровода (сердечника) с первичной катушкой (индуктором). Шахта печи состоит из железного кожуха, теплоизолирующей прослойки и огнеупорной футеровки. Внизу кожуха имеется поддон, связанный с кожухом поясом из углового железа. Под шахты выложен огнеупорным кирпичом. Для соединения шахты с подовым камнем в поддоне имеется вырез. Верх шахты закрывается железной крышкой с отверстием для загрузки. Сбоку в верхней части шахты находится отверстие и носок для разливки сплава. Подовый камень с двумя каналами набивают кварцевой, корундовой, шамотовой или магнезитовой набивной массой и в нем делают одно круглое горизонтальное отверстие для установки магнитопровода с надетой на него первичной однослойной катушкой.

На рис. 235 показана конструкция отечественной индукционной печи типа ИЛО-0,75 (индукционная, латунная, однофазная емкостью 0,75 т, мощностью 400 ква). Аналогичные печи, выпускаемые зарубежными фирмами, известны под названием «Аякс». Печь состоит из цилиндрической шахты, подового камня с нагревательными каналами и магнитопровода (сердечника) с первичной катушкой (индуктором). Шахта печи состоит из железного кожуха, теплоизолирующей прослойки и огнеупорной футеровки. Внизу кожуха имеется поддон, связанный с кожухом поясом из углового железа. Под шахты выложен огнеупорным кирпичом. Для соединения шахты с подовым камнем в поддоне имеется вырез. Верх шахты закрывается железной крышкой с отверстием для загрузки. Сбоку в верхней части шахты находится отверстие и носок для разливки сплава. Подовый камень с двумя каналами набивают кварцевой, корундовой, шамотовой или магнезитовой набивной массой и в нем делают одно круглое горизонтальное отверстие для установки магнитопровода с надетой на него первичной однослойной катушкой. Верхнюю, входящую в вырез поддона часть подового камня для лучшего соединения с шахтой немного срезают. Подовый камень набивают в специальном бронзовом, медном или из немагнитной стали каркасе, состоящем из двух половин. Эти половины соединяют болтами и крепят к каркасу печи, к которому прикреплен и кожух шахты. Магнитопровод печи представляет собранный из листовой трансформаторной стали сердечник стержневого типа. Сбоку каркаса устанавливают опоры с отверстиями для оси поворота печи во время разливки сплава. Для поворота печи используют гидропривод. Футеровку подового камня для плавки бронз и латуней делают из сухой кварцевой массы следующего состава: 96 % дробленого кварца, 2 % буры, 1,5 % оконного стекла и 0,5 % глины. Для плавки никелевых сплавов камень набивают магнезитовой массой: 96,5 % плавленого магнезита, 3 % буры и 0,5 % оконного стекла. Шихту загружают через отверстие в верхней крышке и после ее расплавления сплав разливают через носок при наклоне печи. Индуктор печи охлаждается проточной водой, а футеровка канальной части — воздухом от специального вентилятора.

Верхнюю, входящую в вырез поддона часть подового камня для лучшего соединения с шахтой немного срезают. Подовый камень набивают в специальном бронзовом, медном или из немагнитной стали каркасе, состоящем из двух половин. Эти половины соединяют болтами и крепят к каркасу печи, к которому прикреплен и кожух шахты. Магнитопровод печи представляет собранный из листовой трансформаторной стали сердечник стержневого типа. Сбоку каркаса устанавливают опоры с отверстиями для оси поворота печи во время разливки сплава. Для поворота печи используют гидропривод. Футеровку подового камня для плавки бронз и латуней делают из сухой кварцевой массы следующего состава: 96 % дробленого кварца, 2 % буры, 1,5 % оконного стекла и 0,5 % глины. Для плавки никелевых сплавов камень набивают магнезитовой массой: 96,5 % плавленого магнезита, 3 % буры и 0,5 % оконного стекла. Шихту загружают через отверстие в верхней крышке и после ее расплавления сплав разливают через носок при наклоне печи. Индуктор печи охлаждается проточной водой, а футеровка канальной части — воздухом от специального вентилятора.

Печи подобного типа весьма широко распространены в литейных цехах для плавки меди, латуней, бронзы, никеля, мельхиора и других цветных сплавов. Индукционные печи с железным сердечником, применяемые для плавки алюминиевых сплавов, несколько отличаются по своей конструкции. Дело в том, что при плавке алюминия образующаяся на поверхности ванны окись алюминия осаждается в каналах печи, вызывая изменение их электрического сопротивления и нарушение циркуляции металла. Для свободной очистки от осадка окиси каналы в печах для плавки алюминия делают прямыми увеличенного сечения и оборудуют отверстиями с пробками, позволяющими периодически открывать каналы и прочищать их. Вследствие уменьшения плотности тока в каналах и увеличения толщины металла в шахте перемешивание металла в печи уменьшается, чем ослабляется осаждение окиси в каналах. Индукционные печи с железным сердечником, или так называемые канальные печи, могут быть одно- и трехфазные, мощностью от 400 до 2000 ква, емкостью от 0,75 до 15 т для латуни, от 20 до 40 т для цинка, от 0,5 до 6 т для алюминия и меди. Число индукционных единиц у печей этого типа составляет 1—6. Печи работают при напряжении 220—1000 в. Удельный расход энергии составляет, квт-ч/т: для латуни 200; для алюминия 450; для меди 240; для цинка 110. Время одной плавки от 0,5 до 3 ч.

Число индукционных единиц у печей этого типа составляет 1—6. Печи работают при напряжении 220—1000 в. Удельный расход энергии составляет, квт-ч/т: для латуни 200; для алюминия 450; для меди 240; для цинка 110. Время одной плавки от 0,5 до 3 ч.

На рис. 236 показана индукционная канальная печь промышленной частоты со стальным сердечником типа ИЛК-6, используемая в современных меднолитейных для производства отливок из красной меди. Емкость печи по меди 5—6 т, общая мощность 1600 ква при активной мощности 1400 квт. Суточная производительность печи 80—120 т, число плавок в сутки 16—18. Печь состоит из следующих основных узлов: стального сварного кожуха с двумя опорными ободами для поворота, футерованного изнутри огнеупорным кирпичом и набивкой; четырех съемных однофазных индукционных единиц; механизма поворота печи; вентиляторов для охлаждения футеровки канальной части индукционных единиц; трех крышек одна из которых (центральная) снабжена механизмом подъема.

Индукционные единицы расположены в нижней части печи в два ряда. Каждая единица состоит из: кожуха с огнеупорной набивкой, в которой имеются прямоугольные плавильные каналы, стержневого магнитопровода с отъемным ярмом, вентилятора для охлаждения. При протечке одной из индукционных единиц полного ремонта всей печи не проводят, а меняют только индукционную единицу новой, которую подготавливают заранее на стороне.

Каждая единица состоит из: кожуха с огнеупорной набивкой, в которой имеются прямоугольные плавильные каналы, стержневого магнитопровода с отъемным ярмом, вентилятора для охлаждения. При протечке одной из индукционных единиц полного ремонта всей печи не проводят, а меняют только индукционную единицу новой, которую подготавливают заранее на стороне.

Индукционные единицы питаются от понижающего трансформатора при напряжении 450 в и частоте 50 гц. Токоподвод к печи осуществляется гибкими водоохлаждаемыми кабелями. Водяное охлаждение применяют и для индукторов. Корпус печи поворачивается в обе стороны с помощью приводного механизма. Шихту загружают через центральное загрузочное окно при поднятой крышке. Металл из печи сливают через летку, расположенную на торцовой стенке. Ось летки совпадает с осью вращения печи. Плавку меди ведут под слоем древесного угля или в атмосфере защитного газа. Срок службы печи ИЛК-6 составляет до 10 лет. Печь хорошо компонуется с индукционным миксером и машиной для полунепрерывного литья, что позволяет получать медные слитки массой до 4 т и длиной до 5 м.

В металлургии цинка для переплавки катодов применяют индукционные печи с железным сердечником емкостью 20 и 40 т типа ИЦ-20 и ИЦ-40 (рис. 237). Они оборудованы шестью индукционными нагревательными единицами с горизонтальным расположением нагревательных каналов и вертикальными магнитопроводами. Печь ИД-40 питается от двух трехфазных печных трансформаторов по 1000 ква каждый с вторичным напряжением 450—550 в. Печь состоит из двух камер: большой плавильной и малой раздаточной. Катодный цинк загружают в плавильную камеру с помощью рольганга через загрузочную шахту, прямо в ванну с расплавленным металлом. Расплавленный цинк выпускают из печей через выпускное отверстие раздаточной камеры в ковш или на разливочную машину. При расплавлении катодного цинка образуются дроссы — смесь окиси цинка с металлическими частицами, которые периодически снимают с поверхности ванны через шлаковое окно. Производительность печей по чушковому цинку составляет, т/сутки: печи ИЦ-20 до 110; печи ИЦ-40 до 300, расход электроэнергии 110 — 120 квт-ч/т.

Кроме индукционных печей с железным сердечником, для плавки цветных и благородных металлов и сплавов применяют индукционные печи без железного сердечника.

На рис. 238 показан индукционный вакуумный агрегат для плавки и отливки вакуумной меди высокой чистоты, основной частью которого является тигельная высокочастотная индукционная печь мощностью 500 квт с тиглем емкостью до 1 т. Агрегат состоит из трех водоохлаждаемых камер, находящихся под вакуумом: загрузочной, плавильной и камеры разлива, объединенных в единое целое.

Загрузочная камера представляет собой вертикальный цилиндрический сосуд, присоединенный к верхней части плавильной камеры через специальный герметизирующий затвор. В загрузочной камере имеется индуктор для предварительного подогрева контейнера с шихтой перед опусканием его в тигель печи.

Плавильная камера представляет горизонтальный цилиндрический сосуд, сваренный из листовой стали. Внутри плавильной камеры находится индукционная тигельная печь емкостью по меди до 1 т, индуктор которой питается от преобразователя повышенной частоты мощностью 500 квт при напряжении 1500 в и частоте 1000 гц. У разливочного носка печи установлен водоохлаждаемый кристаллизатор для отливки круглых слитков диаметром 200—400 мм. В нижней части плавильной камеры под кристаллизатором расположена камера разливки, соединяющаяся с плавильной камерой через специальный затвор. В разливочной камере установлен механизм подъема и вытягивания слитка из кристаллизатора. Плавильная камера агрегата находится под вакуумом непрерывно, а загрузочная и разливочная — периодически. Предельный вакуум плавильной камеры в холодном состоянии 5•10-4 мм рт. ст.

У разливочного носка печи установлен водоохлаждаемый кристаллизатор для отливки круглых слитков диаметром 200—400 мм. В нижней части плавильной камеры под кристаллизатором расположена камера разливки, соединяющаяся с плавильной камерой через специальный затвор. В разливочной камере установлен механизм подъема и вытягивания слитка из кристаллизатора. Плавильная камера агрегата находится под вакуумом непрерывно, а загрузочная и разливочная — периодически. Предельный вакуум плавильной камеры в холодном состоянии 5•10-4 мм рт. ст.

Для выплавки меди высокой чистоты используют катодную медь не ниже марки М0. Нарезанную медь загружают в стальные цилиндрические контейнеры с дном, заделанным медной проволокой. Контейнеры поочередно поступают в загрузочную камеру агрегата, которую вакуумируют не выше 0,8 мм рт. ст, затем включают подогрев контейнера индуктором в течение 15 мин. После подогрева шихты и выравнивания давления в плавильной и загрузочной камере открывают верхний затвор и контейнер с шихтой опускают в разогретый тигель печи. Удерживающая шихту медная проволока расплавляется и шихта из контейнера высыпается в тигель печи. Пустой контейнер через затвор и загрузочную камеру выводится из агрегата и на его место поступает следующий контейнер с шихтой. После набора тигля, расплавления всего металла и его дегазации под вакуумом производят разлив. Перед разливом давление в разливочной камере должно быть не более 0,1 мм рт. ст., после достижения такого вакуума открывается затвор, сообщающий плавильную и разливочную камеры. При помощи механизма подъема в кристаллизатор вводят медную затравку, после чего тигель наклоняют и кристаллизатор заполняют металлом, а слиток вытягивают из него механизмом подъема.

Удерживающая шихту медная проволока расплавляется и шихта из контейнера высыпается в тигель печи. Пустой контейнер через затвор и загрузочную камеру выводится из агрегата и на его место поступает следующий контейнер с шихтой. После набора тигля, расплавления всего металла и его дегазации под вакуумом производят разлив. Перед разливом давление в разливочной камере должно быть не более 0,1 мм рт. ст., после достижения такого вакуума открывается затвор, сообщающий плавильную и разливочную камеры. При помощи механизма подъема в кристаллизатор вводят медную затравку, после чего тигель наклоняют и кристаллизатор заполняют металлом, а слиток вытягивают из него механизмом подъема.

После окончания разлива слиток опускают в камеру разливки, которая отделена затвором от плавильной камеры, после чего из нее удаляют готовый слиток. Тигель индукционной печи выдерживает около 100 плавок. Время одной плавки 5 ч. Производительность агрегата 4,8 т/сутки. Расход электроэнергии: на подогрев шихты, плавку и рафинирования ~1900 квт×ч/т, на вакуумирование камер ~340 квт/т. Расход воды на охлаждение 200 м3/т. В настоящее время высокочастотные индукционные печи строят мощностью от 50 до 5000 квт при емкости тигля от 50 кг до 20 т.

Расход воды на охлаждение 200 м3/т. В настоящее время высокочастотные индукционные печи строят мощностью от 50 до 5000 квт при емкости тигля от 50 кг до 20 т.

0 2 193 просмотров

Понравилась статья? Поделиться с друзьями:

Плавка цветных металлов и сплавов в индукционных печах

Похожие презентации:

Технология перевозочного процесса

Организация работы и расчет техникоэкономических показателей участка механической обработки детали

Грузоподъемные машины. (Лекция 4.1.2)

Безопасное проведение работ на высоте

Геофизические исследования скважин

Система охлаждения ДВС

Эксплуатация нефтяных и газовых скважин. Курс лекций в слайдах

Требования безопасности при выполнении работ на высоте

Проект по технологии «Скалка» (6 класс)

Конструкции распределительных устройств. (Лекция 15)

1. Плавка цветных металлов и сплавов в индукционных печах

ПЛАВКА ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ ВИНДУКЦИОННЫХ ПЕЧАХ

• Плавле́ние — это процесс перехода тела из кристаллического

твёрдого состояния в жидкое, то есть переход вещества из

одного агрегатного состояния в другое.

3. Глава 1. Индукционные печи

ГЛАВА 1. ИНДУКЦИОННЫЕ ПЕЧИ• Индукционный нагрев — нагрев тел в электромагнитном поле за счёт

теплового действия вихревых электрических токов, протекающего по

нагреваемому телу и возбуждаемого в нём благодаря явлению

электромагнитной индукции. При этом ток в нагреваемом изделии

называют индуцированным или наведённым током.

4. Виды индукционных печей

ВИДЫ ИНДУКЦИОННЫХ ПЕЧЕЙ5. Индукционная тигельная печь

Назначение печи.В индукционных тигельных печах в литейном производстве

выплавляют различные металлы и сплавы ( сталь, чугун,

медь, бронзу, алюминий, и др.).

Индукционная печь по сравнению с дуговой и пламенной

печами, обладает рядом преимуществ. Она создает более

благоприятные условия для получения чистого металла

вследствие отсутствия таких источников загрязнения, как

газы и электроды. Металл перемешивается в печи за счет

электродинамических усилий, и во всей его массе

поддерживается высокая температура.

6. Индукционная канальная печь

ИНДУКЦИОННАЯ КАНАЛЬНАЯ ПЕЧЬИндукционные канальные печи конструктивно отличаются от тигельных печей числом индукторов. Причем индукторы делают

отъемными и присоединяют их к донной части печи. Внутри отъемного индуктора / имеется сердечник 2, выполняющий роль

первичной обмотки, и канал 3, заполняемый жидким металлом 4, выполняющим роль вторичной обмотки.

Назначение печи.

Индукционные канальные печи широко используют для плавки цветных металлов (меди и ее сплавов, алюминия, цинка и др.),

а также чугуна, обеспечивая при этом хорошее качество получаемого металла и высокие экономические показатели процесса

плавки.

Особенности печи.

минимальный угар и испарение металла, так как нагрев происходит снизу. К наиболее нагретой части расплава,

находящейся в каналах, нет доступа воздуха, а поверхность металла в ванне имеет сравнительно низкую

температуру;

малый расход энергии на расплавление, перегрев и выдержку металла.

Канальная печь имеет высокий

Канальная печь имеет высокийэлектрический к.п.д. благодаря использованию замкнутого магнитопровода.

однородность химического состава металла в ванне благодаря циркуляции расплава, обусловленной

электродинамическими и тепловыми усилиями. Циркуляция способствует также ускорению процесса плавки .

7. ГЛАВА 2. ПЛАВКА ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ В ИНДУКЦИОННЫХ ПЕЧАХ.

8. Процесс плавления

1)Температура плавления – 742°C

Процесс плавления

Производится нагрев печи, до того момента, пока

тигель не покраснеет.

Производится загрузка флюса, в нашем случае –

Натрий тетраборнокислый (Технический тетраборат

натрия (техническая бура) – сыпучее

кристаллическое вещество белого цвета – Рис. 1).

Разогретый тигель

Бура после плавления

9. Процесс плавления

Разновидности проб на плавление:Процесс плавления

После расплавления буры в тигель загружается

проба, если проба обьемная, то загрузка

производится в несколько приемов.

Плавка пробы производится при такой силе тока,

которая исключает перегрев, а также аварийное

отключение печи.

Минимальное количество флюса, используемого

при плавке – 20% от веса пробы.

10. Основные металлы и сплавы, участвующие в процессе плавления на участке пробоподготовки сырья.

ОСНОВНЫЕ МЕТАЛЛЫ И СПЛАВЫ, УЧАСТВУЮЩИЕ В ПРОЦЕССЕ ПЛАВЛЕНИЯНА УЧАСТКЕ ПРОБОПОДГОТОВКИ СЫРЬЯ.

Медь: Температура плавления – 1 083,4 °С

Бронза: Температура плавления – 930—1140 °C

Латунь: Температура плавления – 880—950 °C

11. Процесс плавления

Время расплавления пробы зависит от многихфакторов:

вес пробы

объем пробы

вида пробы

наличия в пробе примесей

металл/сплав из которого состоит проба

12. Процесс плавления

ПРОЦЕСС ПЛАВЛЕНИЯ• Готовность пробы определяется контроллером продукции цветной металлургии при

перемешивании расплава по виду шлака, а также при отсутствии в пробе твердых не

расплавившихся остатков.

• При полном расплавлении пробы производится слив данной пробы в чугунную изложницу.

• В некоторых случаях, по виду шлака возможно определить произведена ил плавка верно, либо

значительное количество металла перешло в шлак. Шлаки могут сильно отличаться по цвету: от

зеленого, до черного, но явственно красноватый оттенок шлака говорит о том, что значительная

часть металла перешла в шлак.

13. Слитки, получаемые в результате плавления проб

СЛИТКИ, ПОЛУЧАЕМЫЕ В РЕЗУЛЬТАТЕ ПЛАВЛЕНИЯ ПРОБ14. Изложницы, используемые на участке пробоподготовки сырья

ИЗЛОЖНИЦЫ, ИСПОЛЬЗУЕМЫЕ НА УЧАСТКЕ ПРОБОПОДГОТОВКИ СЫРЬЯ15. Индукционные печи, используемые на участке пробоподготовки сырья

ИНДУКЦИОННЫЕ ПЕЧИ, ИСПОЛЬЗУЕМЫЕ НА УЧАСТКЕПРОБОПОДГОТОВКИ СЫРЬЯ

ИП-0,005 (ИНДУКЦИОННАЯ ПЕЧЬ НА 5 КГ)

16. Индукционные печи, используемые на участке пробоподготовки сырья

ИНДУКЦИОННЫЕ ПЕЧИ, ИСПОЛЬЗУЕМЫЕ НА УЧАСТКЕПРОБОПОДГОТОВКИ СЫРЬЯ

ИП-0,03/3 (ИНДУКЦИОННАЯ ПЕЧЬ НА 50 КГ)

17.

Индукционные печи, используемые на участке пробоподготовки сырьяИНДУКЦИОННЫЕ ПЕЧИ, ИСПОЛЬЗУЕМЫЕ НА УЧАСТКЕ

Индукционные печи, используемые на участке пробоподготовки сырьяИНДУКЦИОННЫЕ ПЕЧИ, ИСПОЛЬЗУЕМЫЕ НА УЧАСТКЕПРОБОПОДГОТОВКИ СЫРЬЯ

ИП-0,4 (ИНДУКЦИОННАЯ ПЕЧЬ НА 400 КГ)

18. Индукционные печи, используемые на участке пробоподготовки сырья

ИНДУКЦИОННЫЕ ПЕЧИ, ИСПОЛЬЗУЕМЫЕ НА УЧАСТКЕПРОБОПОДГОТОВКИ СЫРЬЯ

ИП-0,1 (ИНДУКЦИОННАЯ ПЕЧЬ НА 100 КГ)

19. Индукционные печи, используемые на участке пробоподготовки сырья

ИНДУКЦИОННЫЕ ПЕЧИ, ИСПОЛЬЗУЕМЫЕ НА УЧАСТКЕПРОБОПОДГОТОВКИ СЫРЬЯ

ИП-0,03/6 (ИНДУКЦИОННАЯ ПЕЧЬ НА 30 КГ)

ИП-0,03/7 (ИНДУКЦИОННАЯ ПЕЧЬ НА 30 КГ)

20. Спасибо за внимание

СПАСИБО ЗА ВНИМАНИЕEnglish Русский Правила

Индукционная плавка железа и цветных металлов

zum Störungsmeldeformular

+49 2191 891-0

In der Fleute 2, 42897 Remscheid, Германия

- Ключевые характеристики

- Технология

- Загрузки

- Контакты

Индукционная плавка и литье

Индукционная плавка и литье цветных и черных металлов — одно из основных направлений деятельности компании IAS GmbH.

При индукционном нагреве металл подвергается воздействию переменного электромагнитного поля с помощью катушки индуктивности. В материале бесконтактно генерируются вихревые токи и выделяется тепло. На этот процесс можно целенаправленно влиять, регулируя частоту и мощность. Еще одно преимущество индукционной плавки состоит в том, что воздействие электромагнитных сил, обусловленное технологическим процессом, ведет к интенсивному движению электролита и тем самым к идеальной гомогенизации расплава.

В рамках серии MetalLine компания IAS предлагает канальные и тигельные плавильные печи, а также литейные печи, соответствующие индивидуальным требованиям клиента. Компания IAS, входящая в состав SMS Elotherm, объединяет в себе все ноу-хау в области индукционного оборудования: от индукторов с настроенными соответствующим образом параметрами до современных транзисторов IGBT, выступающих в качестве блоков питания, и установок с продуманными системами управления.

Вам требуется индивидуальная консультация?

Мы с радостью вам поможем!

Контакты

Индукционные канальные печи с высоким КПД

Индукционные канальные печи MetalLine компании IAS отличаются высоким термическим КПД при низком энергопотреблении. Они обеспечивают деликатное перемешивание металлического расплава для получения однородных сплавов с постоянной температурой по всему объему. Поэтому данный тип печи является предпочтительным для индукционной плавки цветных металлов, особенно материалов с содержанием меди. Еще одним преимуществом является изменяемая геометрия печи и герметичная конструкция, что позволяет компании IAS удовлетворять любые требования клиентов.

Они обеспечивают деликатное перемешивание металлического расплава для получения однородных сплавов с постоянной температурой по всему объему. Поэтому данный тип печи является предпочтительным для индукционной плавки цветных металлов, особенно материалов с содержанием меди. Еще одним преимуществом является изменяемая геометрия печи и герметичная конструкция, что позволяет компании IAS удовлетворять любые требования клиентов.

К обширной сфере применения индукционных канальных печей MetalLine относится также плавка лома и крупногабаритной шихты, хранение и поддержание в горячем состоянии различных сплавов и использование в качестве литейной печи для нагрева.

Современные преобразователи IAS позволяют точно контролировать процесс. В основном используются рассчитанные методом МКЭ индукторы с двойными каналами, которые обеспечивают равномерное распределение температуры в расплаве и отличаются длительным сроком службы.

Универсальная плавка в индукционных тигельных печах

Электромагнитные силы в индукционных тигельных печах MetalLine вызывают интенсивное движение электролита, обусловленное технологией производства. В результате достигается идеальная гомогенизация расплава и дегазация перенасыщенных расплавов. Движение электролита также способствует быстрому легированию для удовлетворения различных требований в процессе производства.

В результате достигается идеальная гомогенизация расплава и дегазация перенасыщенных расплавов. Движение электролита также способствует быстрому легированию для удовлетворения различных требований в процессе производства.

IAS использует для оснащения индукционных тигельных печей MetalLine преобразователи, реализованные на транзисторах IGBT и выступающие в качестве блоков питания. Частотный диапазон настраивается индивидуально в зависимости от размера печи и материала расплава. Предлагаются различные топологии преобразователя с одним или несколькими выходами.

От стружки до плавки — продуктивно и чисто

Индукционные тигельные печи MetalLine с выходом около 98 % являются предпочтительным решением для плавки стружки при обработке железа и цветных металлов. Печи достигают такой высокой производительности благодаря соответствующему движению электролита расплава и высокой установленной удельной мощности. IAS предлагает установки с тигельными печами емкостью от 10 до 30 000 кг.

При плавке маслянистой стружки сложность заключается в том, что остаточное масло сгорает и вытяжная установка испытывает дополнительную нагрузку; происходит шлакование стенок печи, что приводит к постоянному снижению производительности и требует значительных усилий по очистке. Компания IAS нашла эффективное решение этой проблемы: это точно регулируемая загрузочная система в сочетании с интеллектуальной системой управления и современным транзистором IGBT.

Стружка, смоченная смазочно-охлаждающим маслом и водой, загружается в центрифугу, где содержание масла снижается примерно до 2 %. Это позволяет избежать потери металла в результате сжигания стружки. Масло также можно использовать снова. Затем высушенная стружка подается через бункер в плавильную печь. Система управления IAS обеспечивает точное соответствие подачи тепловой энергии количеству загруженной стружки и движению электролита. Учитываются различные параметры процесса, чтобы в каждом случае достичь оптимальной температуры процесса с помощью быстродействующего транзистора IGBT.

Преобразователи и индукторы — важные факторы

Преобразователь и индуктор — это «сердце» любой индукционной установки. Их безупречное взаимодействие в значительной мере определяет надежность процесса и его рентабельность для клиента. Поэтому компания IAS объединила все ключевые сферы своей деятельности в единой системе.

IAS производит распределительные устройства на базе традиционной и силовой электроники — в соответствии с требованиями заказчика, а также с использованием высококачественных компонентов. Для датчиков используются современные системы полевых шин, которые минимизируют затраты на прокладку кабелей и обеспечивают максимальную универсальность при использовании интерфейсов.

Для питания установок IAS для нагрева и плавки используются современные преобразователи, реализованные на транзисторах IGBT. Установки с использованием цифровых технологий обеспечивают легкий доступ, гармоничную интеграцию в существующие системы управления и эффективное сервисное обслуживание модулей преобразователя.

Для повышения эффективности индукционные катушки плавильно-литейных печей IAS рассчитываются и изготавливаются с учетом сферы применения. Профессионально выполненная электрическая и механическая изоляция обеспечивает долгий срок службы.

Брошюра. IAS MetalLine

Загрузка

Индукционные плавильные печи Xeleron⋆ Xeleron

Индукционные плавильные печи Xeleron

В состав компании Xeleron входит подразделение, занимающееся производством промышленных индукционных плавильных электропечей. Пройдя процесс многолетнего развития, сейчас Xeleron стал комплексным предприятием производящим разнообразные продукты в области плавки и нагрева металла: среднечастотные плавильные печи, среднечастотные индукционные печи, высокочастотные плавильные печи, электродуговые печи, промышленные термические печи и оборудование индукционного нагрева, сквозного нагрева, закалки, сварки, электролиза, регулирования скорости постоянного тока, электрического контроля и т.д.

Наша цель стремится к тому, чтобы качество продукции и послепродажное обслуживание в компании Xeleron достигали максимально высоких стандартов.

Модельный ряд плавильных индукционных печей Xeleron

| Масса загрузки, кг | Потребляемая мощность, кВт | Электро- питание | Расчетное время плавки, мин |

|---|---|---|---|

| 3 | 50 | 380 В, 50 Гц | 9 |

| 5 | 50 | 380 В, 50 Гц | 15 |

| 25 | 100 | 380 В, 50 Гц | 15 |

| 50 | 100 | 380 В, 50 Гц | 30 |

| 100 | 100 | 380 В, 50 Гц | 60 |

| 150 | 150 | 380 В, 50 Гц | 45 |

| 250 | 200 | 380 В, 50 Гц | 45 |

| 350 | 380 В, 50 Гц | 55 | |

| 500 | 400 | 380 В, 50 Гц | 55 |

| 750 | 500 | 380 В, 50 Гц | 60 |

| 1000 | 750 | 380 В, 50 Гц | 60 |

| 750 | 800 | 660 В, 50 Гц | 40 |

| 1000 | 1000 | 660 В, 50 Гц | 55 |

| 1500 | 1000 | 660 В, 50 Гц | 60 |

| 1500 | 1200 | 750 В, 50 Гц | 45 |

| 2000 | 1400 | 750 В, 50 Гц | 60 |

| 3000 | 2000 | 750 В, 50 Гц | 65 |

| 5000 | 2500 | 750 В, 50 Гц | 120 |

| 5000 | 3000 | 950 В, 50 Гц | 70 |

| 7000 | 4000 | 950 В, 50 Гц | 60 |

| 8000 | 4500 | 950 В, 50 Гц | 65 |

| 8000 | 5000 | 950 В, 50 Гц | 65 |

| 10000 | 5000 | 950 В, 50 Гц | 55 |

| 10000 | 6000 | 1000 В, 50 Гц | 65 |

| 15000 | 6000 | 1000 В, 50 Гц | 95 |

| 20000 | 6000 | 1000 В, 50 Гц | 125 |

| 40000 | 10000 | 1000 В, 50 Гц | 230 |

Загрузка печи указана по стали. Для других металлов необходимо производить пересчет.

Для других металлов необходимо производить пересчет.

Предлагаем вам рассмотреть индукционные печи, которые используются в промышленных целях для плавки металлов.

Если требуется расплавить цветные или драгоценные металлы, то лучше использовать для этой цели индукционный нагрев, так как такой метод имеет много плюсов.

Индукционные электропечи и области их использования

Индукционные электропечи используются для расплавления металлов и нагрев в них, осуществляется посредством электромагнитного поля, которое создает электромагнитную индукцию. В расплавляемом металле за счет электромагнитного поля создаются вихревые электрические токи, которые нагревают металл до температуры плавления. Такой ток называется индуцированным или наведённым.

Плавка металла в индукционных электропечах в настоящее время получило массовое распространение благодаря высокой энергоэффективности и относительно низкой цены оборудования, по сравнению с другими типами печей.

Для нагрева и плавки руды и металлов в промышленности используются различные типы печей. По способу нагрева печи делятся на пламенные (в которых сжигается топливо) и с электрическим нагревом. Электрические печи в свою очередь подразделяются в зависимости от способа перехода электроэнергии в тепловую. А одним из ведущих методов используемых в электропечах является плавление металлов под воздействием индуктивного электромагнитного поля. Если еще более углубиться в тематику индукционного метода, то такие печи различаются по таким параметрам:

- По наименованию металла для плавки;

- По массе металла на одну загрузку;

- По потребляемой мощности электрического тока;

- По напряжению и частоте электрического тока.

Основные преимущества индукционных электропечей

Высокая степень чистоты металла в полученном изделии. В других типах плавильных печей обычно металл контактирует с теплоносителем и получает от него нежелательные примеси. В электропечах индукционного типа нагрев осуществляется электромагнитным полем всего объема загруженного в печь металла, а контакта с каким либо топливом нет.

В электропечах индукционного типа нагрев осуществляется электромагнитным полем всего объема загруженного в печь металла, а контакта с каким либо топливом нет.

Индукционные печи идеально подходят для ювелирного производства.

Большим плюсом индукционной печи для плавки металла является уменьшение содержания в расплавах черных металлов примесей серы и фосфора, которые ухудшают их качество.

КПД индукционных печей может составлять до 97 – 98%.

Высокая скорость плавления и высокая производительность индукционных печей, особенно для небольшой массы загрузки (до 200 кг). Для примера плавление в муфельной электропечи с загрузкой 100 кг осуществляется в течение нескольких часов, а в индукционной печи – около часа.

Электропечи с загрузкой до 300 кг достаточно просто размещать и эксплуатировать.

Типы плавильных индукционных печей

В группе индукционных печей для плавки металла можно выделить несколько разновидностей печей:

1. Тигельные индукционные печи. Одна из самых распространенных в металлургии типов печей.

Одна из самых распространенных в металлургии типов печей.

В конструкции таких печей нет сердечника, поэтому такие установки можно использовать для плавки любых металлов. Такие печи находят применение не только на металлургических предприятиях, но и на предприятиях других отраслей промышленности.

Ключевыми узлами тигельной индукционной печи являются:

- плавильный тигель с индуктором.

- электрическая часть, состоящая из трансформатора, преобразователя частоты и блока конденсаторов.

Достоинства индукционной тигельной печи:

- Тепловая энергия выделяется непосредственно в загруженном металлическом сырье, без каких либо промежуточных нагревательных циклов.

- Интенсивное перемешивание расплавленного металла в тигле обеспечивает быстрое плавление загруженного сырья и хорошее перемешивание многокомпонентных сплавов. Быстрое выравнивание температуры по всему объёму расплавленного металла и отсутствие местных перегревов.

- Техническая возможность создать в печи любой тип атмосферы с нужным давлением: окислительную, восстановительную или инертную.

- Высокая производительность – на предприятиях в основном применяются тигельные индукционные печи с загрузкой от 25 до 30 тонн.

- Конструкция позволяет осуществить полный слив металла из тигля, а небольшая масса футеровки индукционной печи уменьшает тепловую инерцию печи благодаря уменьшению тепла, для нагрева футеровки. А полный слив позволяет быстро переходить с одной марки металла на другую. ИТП удобны для периодического использования с большими перерывами между плавками.

- Удобство работы с тигельной индукционной печью, легкость управления и простота регулирования процесса плавки, а так же широкие возможности для автоматизации работы.

2. Канальные индукционные печи для плавки металла.

Конструктивно канальные индукционные печи очень близки к трансформаторам.

3. Вакуумные индукционные печи для плавки металла.

Такие печи применяются для удаления из расплава металла загрязняющих примесей.

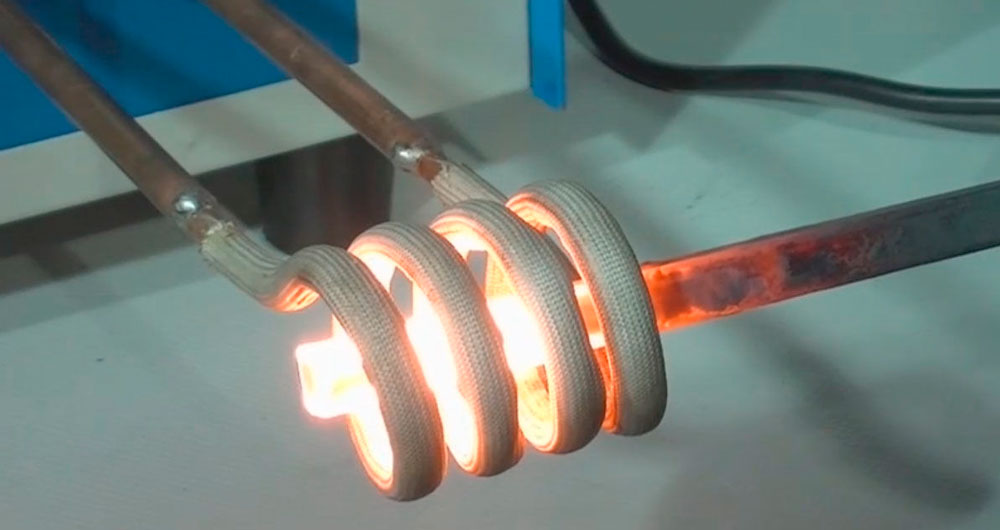

В вакуумных печах индукционный нагревательный элемент представляет собой многовитковую катушку цилиндрической формы. Такой нагреватель называется индуктором. Через индуктор пропускается переменный ток, в результате этого появляется магнитное поле и возникает индукционный нагрев.

Такой нагреватель называется индуктором. Через индуктор пропускается переменный ток, в результате этого появляется магнитное поле и возникает индукционный нагрев.

Вовнутрь индуктора помещается тигель, в котором находится металл. Под воздействием вихревых токов и магнитного поля в металле резко возрастает сопротивление, что вызывает нагрев металла и в конечном счете происходит его плавка.

Мощность индукционной печи зависит от значений напряжения и частоты электрического тока. Эта зависимость прослеживается во всех типах индукционного оборудования – в аппаратах для термической обработки и в индукционных плавильных печах.

Индукционные плавильные печи для промышленного использования подразделяются на несколько типов.

- Среднечастотные установки обычно применяются в металлургии и машиностроении. В них плавят черные и цветные металлы. Для плавки цветных металлов необходимо применять графитовые тигли.

- Высокочастотные и среднечастотные установки применяются для получения высококачественного, так называемого синтетического чугуна.

При этом печь маленькой ёмкости имеет лучшие показатели при высоких частотах, а печь большой ёмкости – при низких частотах.

При этом печь маленькой ёмкости имеет лучшие показатели при высоких частотах, а печь большой ёмкости – при низких частотах. - Установки сопротивления используются для плавки цинка, чистого алюминия и алюминиевых сплавов.

Индукционные печи широко используются на различных производствах для плавки черных и цветных металлов. В индукционных печах металл или сплав нагревают до перехода металла из твердого в жидкое состояние.

Канальные индукционные печи, имеющие самый высокий КПД применяются относительно редко — они предназначены в первую очередь для производства высококачественного чугуна или сплавов с низкой температурой плавления, а также для переплавки цветных металлов.

Для стали канальные индукционные печи не применяются, так как высокая температура плавки сильно снижает ресурс использования футеровки. Также не рекомендуется переплавлять низкосортную породу и породу с мелким помолом, а так же стружку.

Тигельные индукционные печи используются заметно чаще из-за более простого использования и более широких настроек, включая доступность прерывистого и непостоянного режима эксплуатации. Такие печи хорошо показали себя с разовой загрузкой в несколько десятков тонн и для объемов в десятки грамм.

Такие печи хорошо показали себя с разовой загрузкой в несколько десятков тонн и для объемов в десятки грамм.

В тигельных индукционных печах производится плавка легированных сталей и различных сплавов, где требуется чистый химический состав и не допустима разнородность состава в объеме.

Применение индукционных печей

Индукционная печь — это звено в индукционной установке, состоящее из каркаса, камеры для нагрева или плавки, индуктора, системы вакуумирования, механизма наклона или перемещения нагреваемых металлических заготовок в пространстве.

Индукционная тигельная печь (печь без сердечника), состоит из плавильного тигля цилиндрической формы, изготовленного из огнеупорного композита и размещенного в полости индуктора, который подключается к источнику переменного электрического тока.

Футеровка для тигля индукционной печи должна обладать следующими характеристиками:

- повышенной огнеупорностью и способностью противостоять разъедающему действию расплава металла и шлака;

- повышенной стойкостью к высоким температурам;

- повышенной прочностью к механическим воздействиям;

- минимально возможной толщиной.

Устройство индукционной печи имеет свои тонкости, которых нет в конструкциях других печей.

Передача электроэнергии к нагреваемому металлу происходит по средством электромагнитных волн.

Выделение тепла происходит только в месте нагрева, что позволяет минимизировать потери энергии образующегося тепла.

Очень высокая скорость нагрева металла, находящегося в индукторе.

Индукционные печи для плавки заметно меньше потребляют энергии, в сравнении с другими печами.

Так как нагрев происходит непосредственно помещенного в тигель металла без добавления топлива, это позволяет получать сплавы не имеющие вредных примесей и равномерные по химическому составу.

В индукционной печи можно расплавлять различные типы металлов: стали различных сортов, цветные металлы и качественный чугун.

Особенность конструкции индукционной печи – это малая масса футеровки по сравнению с массой расплавленного металла, поэтому низкий показатель расхода энергии на нагрев корпуса печи, что позволяет осуществлять плавку металла периодически, что исключено в других печах.

Индукционные печи так же обладают рядом недостатков:

- дорогая электрическая часть оборудования;

- появление «холодных» шлаков, которые затрудняют процесс очистки металла;

- низкая долговечность футеровок из-за перепадов температуры.

Использование индукционных электрических печей помогает автоматизировать процесс плавки металлов, получать высоколегированные металлы. Так же снижаются выбросы загрязняющих веществ в окружающую среду и создаются оптимальные условия для работы обслуживающего персонала.

В индукционных печах можно переплавлять отходы из легированных сталей.

Так же в печи можно плавить шихтовое железо и скрап с добавкой ферросплавов. Когда шихта начнет плавиться, на поверхность металла засыпают смесь шлаков для снижения тепловых потерь металла и уменьшения угара легирующих компонентов, а так же защищая его от газов.

При плавке в индукционных печах с раскислением, после расплавления металла и удаления плавильного шлака, добавляют шлак из битого стекла (SiO2). Для окончательного раскисления перед отведением металла в тигель добавляют алюминий, ферросилиций и ферромарганец.

Для окончательного раскисления перед отведением металла в тигель добавляют алюминий, ферросилиций и ферромарганец.

В индукционных печах раскисление осуществляется смесью из порошка извести, ферромарганца, кокса, алюминия и ферросилиция. В результате получаются качественные легированные стали с высоким содержанием титана, марганца, никеля, и алюминия. Если в этих печах применяется кислая футеровка, то получаются легированные конструкционные стали.

В индукционных печах можно получать стали с незначительными примесями углерода и безуглеродистые сплавы, так как в процессе нагрева не используется тепло от сжигания углеродного топлива.

При вакуумной индукционной плавке создается разряженная атмосфера. Это позволяет получать сплавы с малыми примесями газов, пониженным содержанием неметаллических включений и сплавы, легированные различными элементами.

Преимущества индукционных печей перед другими типами плавильных печей

Индукционные печи это не единственное приспособление для плавки металлов. Конечно, есть ещё мартеновские печи, домны и т.д. Однако индукционные печи имеют ряд сильных преимуществ перед вышеуказанными печами. В первую очередь индукционные печи можно изготовить компактными, поэтому их установка в помещении не добавит, каких либо трудностей. Во вторую очередь это высокая скорость плавления металла – печи на основе сжигания топлива для плавки металла требуют длительного разогрев, когда как индукционная нагревается заметно быстрее. КПД индукционной печи очень высокий и стремится к значению 100%.

Конечно, есть ещё мартеновские печи, домны и т.д. Однако индукционные печи имеют ряд сильных преимуществ перед вышеуказанными печами. В первую очередь индукционные печи можно изготовить компактными, поэтому их установка в помещении не добавит, каких либо трудностей. Во вторую очередь это высокая скорость плавления металла – печи на основе сжигания топлива для плавки металла требуют длительного разогрев, когда как индукционная нагревается заметно быстрее. КПД индукционной печи очень высокий и стремится к значению 100%.

По чистоте получаемого металла электрическая индукционная печь занимает лидирующее место. В других печах расплавляемый металл соприкасается с нагревательным элементом, что может привести к дополнительному загрязнению.

Индукционный ток нагревают металл изнутри без соприкосновения с нагревательным элементом, поэтому побочные элементы в расплав не попадают. Это преимущество особенно востребовано в ювелирном производстве, где чистота металла повышает ценность изделия.

Электрические индукционные печи применяют при плавлении металлов принципиально иной способ нагрева. За счет этого получилось расширить возможности технологии плавки металлов из лома.

Индукционная печь работает на принципе выделения тепла металлом при прохождении через него электрического тока. В этом случае нагрев металла происходит не за счет тепловых волн, а за счет трансформации металла в самостоятельный источник выделения тепла.

Для получения электромагнитного поля в индукционной печи применяется индуктор. Поэтому принцип плавки носит название – индукционный нагрев. Индуктор всегда входит в состав плавильной установки.

Важное условие правильной работы индукционной печи – система охлаждения. К индукционной печи всегда подводится электроснабжение и вода для охлаждения индуктора.

Применение индукционной печи заметно повышается качество полученного металла. Под воздействием электромагнитного поля в расплаве усиливается циркуляция веществ. Это повышает однородность получаемого в результате плавки сплава.

Плавильные печи индукционного типа производят металл с повышенными показателями чистоты и однородности сплава.

Использование индукционной печи позволяет увеличить качество получаемого металла, а это дополняется еще и снижением стоимости процесса плавки. В первую очередь за счет экономии электроэнергии, это следствие высокого КПД печей подобного типа, приводящее к снижению основных затрат.

В последнее время в промышленности чаще применяют индукционные печи с высокой частотой. Но среднечастотные печи все же имеют преимущества. Они позволяют снизить потребление электрической энергии почти на 50%.

Среднечастотные индукционные печи отличаются уменьшенным временным циклом плавки (от 40 до 50 минут). Это достигается за счет повышенной мощности в таких печах. Применение таких печей расширяет технологические возможности плавки металлов. Например, для получения чугуна можно использовать металлические отходы от других производств.

Полученный чугун будет иметь высокие показатели качества. Благодаря тому, что индукционные среднечастотные печи позволяют управлять химическим составом расплавленного металла.

Благодаря тому, что индукционные среднечастотные печи позволяют управлять химическим составом расплавленного металла.

Индукционные среднечастотные печи обладают заметными преимуществами для применения этого способа плавки металла.

В настоящее время на Российских предприятиях используется порядка 20-30% различных индукционных печей. Еще 70-80% приходится на газовые и коксогазовые вагранки.

Использование на производственных предприятиях оборудования для индукционной плавки металлов позволяет повысить качество получаемого металла и снизить расходы на энергетические ресурсы.

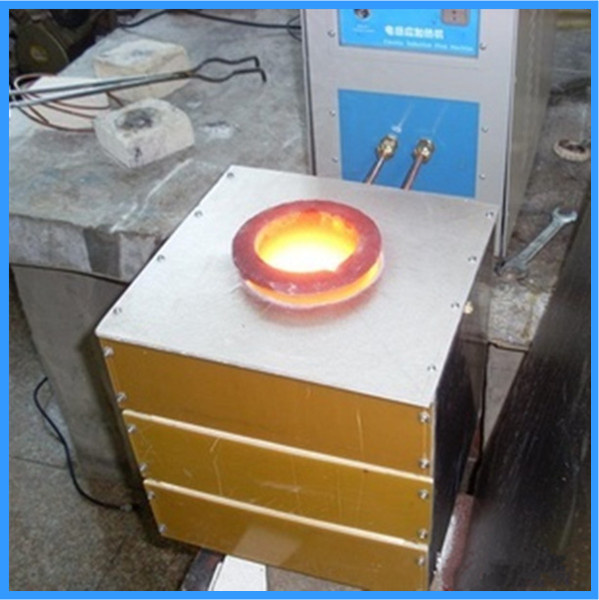

Плавильные печи для меди на гидравлике и редукторе

Универсальные плавильные печи для цветных металлов. Позволяют переплавлять алюминий и медь в тигле емкостью до 6 тонн. Оснащаются такие печи редукторным или гидравлическим приводом наклона. Корпус из стали прочнее и проще в обслуживании, чем корпус из алюминия, однако это влияет и на цену печи.

Данные индукционные плавильные комплексы рекомендуются в случаях модернизации литейных цехов или при создании и строительстве новых небольших литейных производств.

- Емкость печи0.15-6 т

- Мощностьот 100 кВт

- Скорость плавкидо 3.57 т/час

- Питание380 В

Please enable JavaScript for this form to work.

| Модель | Ёмкость, тонн | Мощность, кВт | Частота, кГц | Напряжение | Скорость выплавки меди до 1200°С, тонн/час |

|---|---|---|---|---|---|

| GWT 0.18-100-1 | 0.18 | 100 | 1 | 3 Ф 380 В 50 Гц | 0.17 |

| GWT 0.3-160-1 | 0.3 | 160 | 0.30 | ||

| GWT 0.6-250-1 | 0.6 | 250 | 0.48 | ||

| GWT 1.2-350-1 | 1.2 | 350 | 0.72 | ||

| GWT 1.8-500-0.5 | 1. 8 8 | 500 | 0.5 | 1.08 | |

| GWT 2.4-600-0.5 | 2.4 | 600 | 1.33 | ||

| GWT 3.6-1000-0.5 | 3.6 | 1000 | 2.35 | ||

| GWT 6.0-1500-0.5 | 6.0 | 1500 | 3.57 |

Лучшие условия работы

Скидки и бонусы для новых и действующих клиентов

При 100% оплате запуск – бесплатно

Гарантия на оборудование до 24 месяцев

Лизинг в ведущих компаниях

Авансовый платёж от 15%

Документация для строительной части от 5 до 20 дней с момента заключения Договора

Доставка включена в стоимость

Получите коммерческое предложение сейчас

Подробное технико-коммерческое предложение придет к вам на почту!

Плавильные печи для меди GW позволяют плавить цветные металлы и используются в крупных и малых производствах, которые работают с такими металлами как алюминий, медь, и т.д.

Индукционные тигельные печи для плавки меди

Основным достоинством индукционной тигельной печи при плавке меди — низкое потреление электроэнергии по сравнению с другими плавильными агрегатами. При правильной загрузке печи и непрерывной работе на плавильных узлах возможно получение дополнительной экономии электроэнергии. Как вывод из этого — снижение себестоимости тонны расплава и увеличении сортамента получаемых металлов и сплавов.

При правильной загрузке печи и непрерывной работе на плавильных узлах возможно получение дополнительной экономии электроэнергии. Как вывод из этого — снижение себестоимости тонны расплава и увеличении сортамента получаемых металлов и сплавов.

Электрические плавильные печи спроектированы с учетом стабильной работы при низкой температуре и в холодных климатических зонах. Данные подтверждаются соответствием УКХЛ4 по ГОСТ 15150-69. Производства печей отвечают основным мировым стандартам. Компания СибЛитКом располгает всей документацией и сертификатми, в том числе сертификатами ISO 9001 и 9002.

Питание печей поступает от единого источника питания, что упрощает конструкцию печи, как при монтаже, так и при эксплуатации всего плавильного комплекса. Благодаря такой схеме достигается дополнительная экономичность комплекса, надежность и стабильность работы. Данный тип индукционных тигельных печей для плавки металла является оборудованием, которое рекомендовано к эксплуатации в круглосуточном режиме.

Наше оборудование в работе

Многолетняя и стабильная работа нашего оборудования – лучший показатель качества и надежности.

О компании “СибЛитКом”

ООО «СибЛитКом» имеет многолетний опыт поставки металлургического оборудования на предприятия России и стран СНГ, объединяя в своей работе передовые технологии в области металлургии, практический опыт и знания реальных потребностей рынка.

ООО «СибЛитКом» представляет интересы надежных, проверенных производителей, поэтому Вы всегда можете быть уверенными в качестве предлагаемой продукции.

Наши специалисты предложат Вам оптимальное проектное решение, помогут подобрать современный, экономически правильный вариант в сжатые сроки без потери качества.

Запуск и пусконаладочные работы

ООО «СибЛитКом» более 10 лет в краткие сроки успешно производит запуск и наладку плавильного, термического и литейного оборудования.

Сервис и обслуживание

ООО «СибЛитКом» в течение многих лет является стабильным поставщиком комплектующих и запчастей для металлургического оборудования производсвта КНР и России.

Преимущества работы с нами

Все можем взять на себя: анализ, расчет, подбор, логистику, монтаж, запуск, сервис и прочее

Стабильное качество и короткие сроки запуска

Надежный производитель литейного оборудования

Налаженная система сервиса и обслуживания

Квалифицированный персонал с опытом работы более 15 лет

География поставок и запусков

Оборудование компании “СибЛитКом” успешно работает практически во всех крупных городах России и СНГ.

Наши клиенты и партнеры

Мы построили результативные деловые отношения со многими компаниями местного и мирового уровня!

Индуктивная плавка черных и цветных металлов

- Основные характеристики

- Загрузка

- Контакты

В процессе индукционного нагрева металл подвергается воздействию переменного электромагнитного поля, создаваемого катушкой с током. Этот бесконтактный процесс создает в материале вихревые токи, которые, в свою очередь, выделяют тепло. На этот процесс можно влиять контролируемым образом, регулируя частоту и мощность. Еще одним преимуществом индукционной плавки является то, что электромагнитные силы естественным образом вызывают интенсивное движение в ванне расплава, что приводит к идеальному перемешиванию расплава.

Этот бесконтактный процесс создает в материале вихревые токи, которые, в свою очередь, выделяют тепло. На этот процесс можно влиять контролируемым образом, регулируя частоту и мощность. Еще одним преимуществом индукционной плавки является то, что электромагнитные силы естественным образом вызывают интенсивное движение в ванне расплава, что приводит к идеальному перемешиванию расплава.

В соответствии с индивидуальными требованиями клиентов, машины MetalLine от IAS являются правильным решением для канальных и тигельных плавильных печей и литейных печей. Являясь частью SMS Elotherm, IAS объединяет все свои компетенции в области индукционных технологий, включая согласованные катушки индуктивности, современные IGBT-преобразователи в качестве силовых блоков и системную инженерию с развитыми системами управления.

Вам нужна индивидуальная консультация?

Мы рады помочь вам.

Contact

Индукционные канальные печи MetalLine от IAS отличаются высоким тепловым КПД и низким энергопотреблением. Они создают мягкое перемешивание металлической ванны для однородных сплавов с постоянной и однородной температурой. По этим причинам этот тип печи является одним из предпочтительных вариантов для индукционной плавки, особенно для медных материалов. Еще одним преимуществом является изменяемая геометрия печи, а также герметичные версии, с помощью которых IAS может гибко выполнять все требования заказчика.

Они создают мягкое перемешивание металлической ванны для однородных сплавов с постоянной и однородной температурой. По этим причинам этот тип печи является одним из предпочтительных вариантов для индукционной плавки, особенно для медных материалов. Еще одним преимуществом является изменяемая геометрия печи, а также герметичные версии, с помощью которых IAS может гибко выполнять все требования заказчика.

Многочисленные области применения индукционных канальных печей MetalLine включают плавку металлолома и крупноформатного сырья, термическую выдержку различных сплавов и использование в качестве подогреваемых литейных печей.

Усовершенствованная технология преобразователя от IAS обеспечивает точное управление технологическим процессом. Предпочтительной конфигурацией является двухканальная машина с индукторами на основе ПЭМ, обеспечивающая равномерное распределение температуры в расплаве и отличающаяся длительным сроком службы.

Электромагнитные силы индукционных тигельных печей MetalLine естественным образом приводят к интенсивному движению ванны, что приводит к идеальному перемешиванию расплава и дегазации пересыщенных расплавов. Движение ванны также способствует быстрому легированию, чтобы соответствовать широкому спектру технологических требований.

Движение ванны также способствует быстрому легированию, чтобы соответствовать широкому спектру технологических требований.

IAS использует преобразователи на основе IGBT в качестве источников питания для индукционных тигельных печей MetalLine. Диапазон частот индивидуально адаптируется к размеру печи и материалу расплава. Доступны различные топологии преобразователя с одним или несколькими выходами преобразователя.

Индукционные тигельные печи MetalLine с выходом около 98 % являются предпочтительным выбором для плавки стружки черных и цветных металлов. Печи достигают такой высокой производительности в результате преднамеренного движения ванны расплава и высокой удельной мощности. IAS предлагает системы тигельных печей вместимостью от 10 кг до 3000 кг.

Проблема с плавлением маслянистой стружки заключается в том, что остаточное масло сгорает и перегружает систему отвода отработанного воздуха, а также вызывает образование шлака на стенках печи, что приводит к постепенному снижению производительности и требует значительных усилий по очистке. Компания IAS разработала эффективное решение этой проблемы: точно управляемая система нагрузки в сочетании с интеллектуальным контроллером и усовершенствованным преобразователем IGBT.

Компания IAS разработала эффективное решение этой проблемы: точно управляемая система нагрузки в сочетании с интеллектуальным контроллером и усовершенствованным преобразователем IGBT.

Стружка, смоченная смазочно-охлаждающей жидкостью и водой, загружается в центрифугу, где содержание масла снижается примерно до 2%, что предотвращает последующую потерю металла из-за сгорания стружки. Кроме того, масло может быть переработано. Высушенная стружка затем подается в плавильную печь через бункер для стружки. Контроллер IAS гарантирует, что тепловая энергия точно соответствует массе загруженной стружки и движению ванны. При этом учитываются многочисленные параметры процесса, так что оптимальная температура процесса может поддерживаться во всех ситуациях с помощью быстродействующего IGBT-преобразователя.

Преобразователи и катушки индуктивности являются ключевыми элементами каждой асинхронной машины. Надежность процесса и экономичность для клиента в значительной степени зависят от идеального взаимодействия между ними, поэтому IAS объединила все основные компетенции внутри компании.

IAS производит распределительные устройства на основе как традиционной, так и силовой электроники с использованием высококачественных компонентов и с учетом индивидуальных требований заказчика. Для датчиков используются современные системы полевых шин, которые сводят к минимуму затраты на кабели и обеспечивают чрезвычайно высокую гибкость интерфейса.

Энергия подается в системы нагревательных и плавильных печей с помощью усовершенствованных транзисторных преобразователей IGBT. Полностью оцифрованные системы обеспечивают легкий доступ, плавную интеграцию в существующие системы управления и эффективное обслуживание модулей преобразователя.

Для повышения эффективности индукторы плавильных и литейных печей IAS разрабатываются и изготавливаются в соответствии с конкретным применением. Их высококачественная электрическая и механическая изоляция обеспечивают долгий срок службы.

Брошюра: IAS MetalLine

Скачать

Индукционная плавильная машина для цветных металлов Индукционная плавка

- Главная

- Применение

- Индукционная плавка цветных металлов

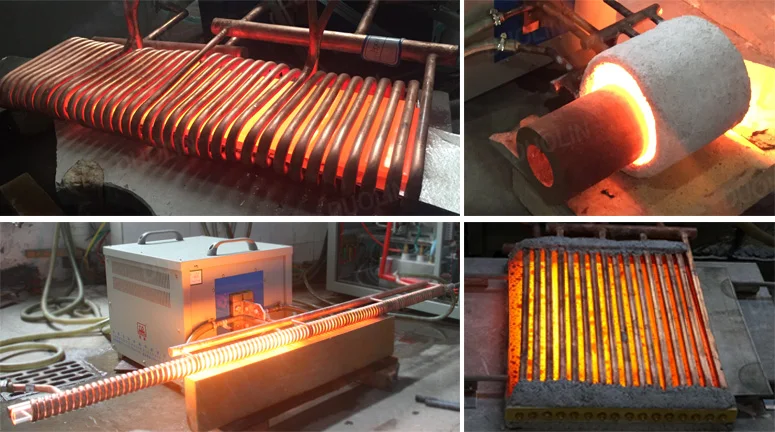

непосредственно на плавильной печи индукционная фирма JKZ графитовый тигель или непосредственно на металл, что значительно снижает потери тепла на самой печи. С характеристиками 100% успешного запуска, 100% рабочего цикла и мощности до 0,98, наша промышленная индукционная плавильная машина может сэкономить 50% электроэнергии по сравнению с традиционными газовыми/угольными печами и сэкономить 30-50% электроэнергии по сравнению с печами сопротивления. В настоящее время индукционные плавильные печи широко используются при плавке цветных металлов, таких как медь, латунь и алюминий, поскольку они обладают незаменимыми преимуществами высокой скорости нагрева, низкой стоимости, защиты окружающей среды, низкого уровня шума, простоты обслуживания. , высокая эффективность, энергосбережение, длительный срок службы, небольшое пространство для установки и т. д. JKZ может предоставить вам проверенные решения и полные комплекты оборудования для индукционного нагрева цветных металлов мощностью от нескольких килограммов до тонн. Как профессиональный производитель оборудования для индукционного нагрева, JKZ фокусируется на малой и средней мощности и фактически производит плавильные печи с индукционным нагревом весом от 15 до 500 кг, которые также могут быть изготовлены по индивидуальному заказу в соответствии с местным стандартом напряжения заказчика.

С характеристиками 100% успешного запуска, 100% рабочего цикла и мощности до 0,98, наша промышленная индукционная плавильная машина может сэкономить 50% электроэнергии по сравнению с традиционными газовыми/угольными печами и сэкономить 30-50% электроэнергии по сравнению с печами сопротивления. В настоящее время индукционные плавильные печи широко используются при плавке цветных металлов, таких как медь, латунь и алюминий, поскольку они обладают незаменимыми преимуществами высокой скорости нагрева, низкой стоимости, защиты окружающей среды, низкого уровня шума, простоты обслуживания. , высокая эффективность, энергосбережение, длительный срок службы, небольшое пространство для установки и т. д. JKZ может предоставить вам проверенные решения и полные комплекты оборудования для индукционного нагрева цветных металлов мощностью от нескольких килограммов до тонн. Как профессиональный производитель оборудования для индукционного нагрева, JKZ фокусируется на малой и средней мощности и фактически производит плавильные печи с индукционным нагревом весом от 15 до 500 кг, которые также могут быть изготовлены по индивидуальному заказу в соответствии с местным стандартом напряжения заказчика. Стремясь помочь нашим клиентам приобрести экономичное и подходящее оборудование для фактического использования, компания JKZ China, производящая оборудование для индукционного нагрева, находится здесь, чтобы помочь вам эффективно сократить ваши годовые эксплуатационные расходы.

Стремясь помочь нашим клиентам приобрести экономичное и подходящее оборудование для фактического использования, компания JKZ China, производящая оборудование для индукционного нагрева, находится здесь, чтобы помочь вам эффективно сократить ваши годовые эксплуатационные расходы.

Конструкция индукционной печи

Существует множество различных конструкций индукционных печей, но все они имеют некоторые общие черты.

Электрическая катушка размещается вокруг или внутри тигля, и тигель заполняется расплавляемым металлом. Обычно этот тигель состоит из двух разных частей. Нижняя часть хранит расплав в наиболее чистом виде, металл, требуемый производителем, а верхняя часть используется для удаления шлака или загрязнений, поднимающихся на поверхность расплава.

Тигель также может быть оснащен прочной крышкой, чтобы уменьшить количество воздуха, попадающего в расплавленный металл до его выливания, тем самым делая расплав более чистым круг из проводящего материала (например, меди). Электрический ток проходит через катушку и создает магнитное поле.

Электрический ток проходит через катушку и создает магнитное поле.

Магнитное поле может менять направление в зависимости от направления тока. Переменный ток, проходящий через катушку, создает магнитное поле, которое изменяется в том же направлении и с той же скоростью, что и ток.

Принцип работы индукционной плавильной печи полностью отличается от принципа работы вагранки. В индукционной плавильной печи используются змеевиковые нагревательные элементы, встроенные в тигель или встроенные в стенку нагревательной камеры. Они преобразуют электрическую энергию в тепло, которое излучается через материалы с превосходной термической однородностью.

Ограничение использования горючих видов топлива на объектах, особенно для традиционных применений плавки, означает более безопасную повседневную работу персонала и компонентов. Спиральная индукционная катушка из тугоплавкого нагревательного металла и керамики продлевает срок службы и имеет хорошую совместимость с другими устройствами управления. Термический цикл может быть автоматизирован, и могут быть реализованы дополнительные средства контроля для снижения производства и выбросов токсичных паров металлов в плавильной печи.

Термический цикл может быть автоматизирован, и могут быть реализованы дополнительные средства контроля для снижения производства и выбросов токсичных паров металлов в плавильной печи.

Связанные машины индукционного нагрева, предлагаемые JKZ

МФС-400А

СВС-50А

СВС-120А

Сопутствующее применение индукционного нагрева

Плавление драгоценных металлов

Родниковое отопление

Индукционная закалка

ПОСЛЕДНИЕ НОВОСТИ НА JKZ

07 сен Как сделать индукционный нагреватель?

Индукционный нагреватель также называется источником питания для индукционного нагрева, также известным как оборудование для индукционного нагрева. Это собирательный термин для обозначения индукционного нагрева всех нагреваемых деталей, в том числе индукционного…

Просмотреть еще

Это собирательный термин для обозначения индукционного нагрева всех нагреваемых деталей, в том числе индукционного…

Просмотреть еще

01 сен Регулируемая частота индукционного нагрева В соответствии с различной выходной частотой индукционного нагрева оборудование для индукционного нагрева можно условно разделить на: оборудование для индукционного нагрева сверхзвуковой частоты, высокочастотное индукционное нагревательное оборудование… Просмотреть еще

08 июнь Отличия и преимущества индукционной закалки и закалки пламенем Поверхностная термическая обработка заключается в изменении структуры поверхности детали для получения мартенсита с высокой твердостью при сохранении ударной вязкости и пластичности сердцевины (т. Просмотреть еще

-

-

-

+86-28-84211110

-

-

Блог: Индукционный нагрев и разница между черными и цветными металлами

Induction Innovations часто получают вопросы о том, полезен ли индукционный нагрев для различных применений, таких как пайка меди. Медь является цветным металлом, а индукционный нагрев работает только с черными металлами, поэтому пайка меди не является хорошим применением для продуктов индукционного нагрева серии Mini-Ductor или Inductor. Тем не менее, они идеально подходят для снятия проушин и колесных гаек, поскольку сделаны из стали, черного металла.

Медь является цветным металлом, а индукционный нагрев работает только с черными металлами, поэтому пайка меди не является хорошим применением для продуктов индукционного нагрева серии Mini-Ductor или Inductor. Тем не менее, они идеально подходят для снятия проушин и колесных гаек, поскольку сделаны из стали, черного металла.

Медь — это только один пример, иллюстрирующий различия между черными и цветными металлами, а также то, как лучше всего использовать нашу продукцию в конкретных областях. Ниже приводится обзор свойств черных и цветных металлов и способов применения индукционного нагрева.

Краткий ответ: черный или цветной металл

Черные металлы и сплавы содержат железо, а цветные металлы не содержат минерала. Эти металлы также содержат сталь. Однако это немного сложнее. Как черные, так и цветные металлы имеют свои отличительные свойства, которые определяют, для каких приложений они лучше всего подходят. Выбор правильного типа металла для вашего проекта может иметь решающее значение, особенно если рассматривается индукционный нагрев.

Черные металлы

Черные металлы включают легированную сталь, углеродистую сталь, чугун и кованое железо. Основными характеристиками этих металлов являются их прочность на растяжение и долговечность. Они магнитные, и поэтому в проектах, требующих очень прочных и прочных материалов, используется этот тип металла. К черным металлам часто добавляют другие элементы, такие как железо и сталь (например, медь и никель), которые улучшают свойства (например, уменьшают коррозию, повышают прочность).

Вы найдете черные металлы в строительной отрасли для строительства небоскребов и мостов, а также в конкретных промышленных продуктах, таких как автомобили, морские контейнеры, рельсы для железных дорог, а также во многих инструментах и оборудовании, которые вы используете на строительной площадке и в других местах. дом.

Свойства черных металлов

Большое количество углерода используется при создании черных металлов, что означает, что большинство из них подвержены ржавчине. Хотя не все черные материалы (такие как кованое железо и нержавеющая сталь) чувствительны к окислению, скорее всего, если они ржавеют, это черный металл.

Хотя не все черные материалы (такие как кованое железо и нержавеющая сталь) чувствительны к окислению, скорее всего, если они ржавеют, это черный металл.

Как уже упоминалось, большинство черных металлов также обладают магнитными свойствами, хотя лишь некоторые из них, называемые ферромагнитными материалами, обладают магнитными свойствами значительной силы. К таким материалам относятся никель, железо и кобальт. Черные металлы в сочетании с этими материалами намагничиваются при воздействии внешнего магнитного поля. Их магнитные свойства делают их очень полезными для производства таких вещей, как большие двигатели и электроприборы.

Используйте индукционный нагрев в объектах, построенных из черных металлов. Induction Innovations предлагает инструменты для нагрева, которые обеспечивают высокие эксплуатационные характеристики для ваших конкретных применений.

Цветные металлы

Цветные металлы включают алюминий, медь, латунь, никель, олово, свинец, цинк и хром (хром), а также драгоценные металлы, такие как золото и серебро. Хотя некоторые цветные металлы довольно прочны, они обычно используются из-за других свойств, которых нет у черных металлов.

Хотя некоторые цветные металлы довольно прочны, они обычно используются из-за других свойств, которых нет у черных металлов.

Основные области применения цветных металлов заключаются в возможности их использования в продуктах, которым необходимы легкие, проводящие и защитные свойства.

Свойства цветных металлов

Поскольку цветные металлы намного легче черных, они хорошо подходят для таких отраслей, как авиация и консервирование. Банки (из алюминия) можно легко формировать путем ковки, литья и других видов манипуляций, чтобы создать эффективную оболочку продукта. Компоненты самолетов также изготавливаются из алюминия, особенно рамы самолетов.

Цветные металлы также более устойчивы к ржавчине и коррозии. Такие элементы, как медь, часто используются для таких предметов, как кровля, водопроводные трубы и дорожные знаки. Медные изделия являются проводящими и пригодными для многих применений.

Наконец, цветные металлы не обладают магнитными свойствами, что делает их ценными для использования в электропроводке и мелкой электронике.

Комбинация черных и цветных металлов

Многочисленные сплавы изготавливаются из комбинации черных и цветных металлов. Например, нержавеющая сталь часто создается из хрома и стали из-за ее способности быть немагнитной и не вызывать коррозии. Процентное содержание используемых элементов создает совершенно разные общие свойства. Вы обнаружите, что холодильник из нержавеющей стали может с трудом удерживать определенные магниты, в зависимости от количества никеля, смешанного с железным сплавом.

Другие комбинации черных и цветных металлов также широко распространены в различных отраслях промышленности для снижения затрат и обеспечения определенных характеристик манипуляции, когда это необходимо.

Поговорите со специалистами по индукционному нагреву

Индукционный нагрев наиболее полезен для черных металлов из-за его магнитных свойств. Однако в некоторых случаях индукционный нагрев также можно использовать для нагрева алюминия, чего часто бывает достаточно для удаления наклеек, винила и приклеенной отделки.

Если вы не уверены, подойдет ли индукционный нагрев для вашего применения, свяжитесь с экспертом по индукционному нагреву, чтобы выяснить это. Мы будем работать с вами, чтобы решить ваши проблемы и предоставить вам продукты, соответствующие вашим потребностям.

Информация предоставлена Induction Innovations

Topcast

Topcast- Home

- Приложения

Вакуумная плавка и литье

Цветные металлы

Вакуумное литье по выплавляемым моделям – это процесс, используемый в технике выплавляемых восков для воспроизведения в металле модели из воска или смолы.