Индукционная закалка: Индукционная закалка металлов – Слесарное дело

alexxlab | 15.05.2023 | 0 | Разное

Индукционная закалка металлов – Слесарное дело

Страница 1 из 2

Индукционная закалка – это широко используемая технология поверхностного закаливания стали, при которой металлическая заготовка нагревается методом индукционного нагрева, то есть с помощью переменного магнитного поля, до температуры в пределах или выше интервала мартенситного превращения, а затем подвергаются мгновенному охлаждению, в результате чего возрастают твёрдость и хрупкость детали.

При индукционной закалке происходит нагрев заготовок. При этом сердцевина заготовки остаётся незакалённой, а её физические свойства не отклоняются от свойств стального прутка, из которого выточена эта заготовка, в то время как твёрдость её оболочки (т.е. поверхностного слоя) может варьироваться в пределах 37-58 единиц по шкале Роквелла.

Для этой технологии лучше всего подходят углеродистые и легированные стали с эквивалентным содержанием углерода в пределах 0,40-0,45 %.

Индукционная закалка используется для выборочного отверждения участков компонента или узла без изменения его свойств в целом.

Технология индукционной закалки

Индукционный нагрев представляет собой технологию, основанную на использовании принципа электромагнитной индукции для бесконтактного внутреннего нагрева поверхностного слоя заготовки.

Поместив электропроводящий материал в сильном переменном магнитном поле, можно генерировать электрический ток внутри этого материала, что приведёт к его нагреву вследствие активных (омических) потерь в нём.

Что касается дальнейшего нагрева, то в магнитных материалах он продолжается до температуры ниже точки Кюри, что обусловлено потерями на магнитный гистерезис.

В процессе индукционного нагрева генерированный электрический ток течёт преимущественно в поверхностном слое заготовки. При этом глубина этого слоя зависит от частоты переменного магнитного поля, поверхностной плотности мощности, магнитной проницаемости материала, продолжительности нагрева и диаметра прутка или толщины материала.

При быстром охлаждении этого нагретого слоя в воде, масле или закалочной жидкости на основе полимеров поверхностный слой изменяется, приобретая мартенситную структуру, более твёрдую, чем у металла сердцевины заготовки.

В качестве технологической оснастки используется рабочая катушка, по которой пропускается электрический ток от источника переменного тока высокой частоты. При прохождении электрического тока по этой катушке в пространстве внутри неё создаётся очень мощное и быстро меняющееся магнитное поле. Нагреваемая заготовка помещается в этом мощном переменном магнитном поле, после чего внутри неё начинают генерироваться вихревые токи, а электрическое сопротивление металла приводит к её омическому нагреву.

Эта операция чаще всего применяется при индукционной закалке легированных сталей. Перед отгрузкой заказчику многие механические детали, например, валы, шестерни и пружины, подвергаются различным методам поверхностной обработки для улучшения характеристик износа. При этом эффективность применяемых методов обработки зависит как от изменения свойств материала поверхности, так и от возникновения в нём остаточных напряжений.

Технология индукционной закалки является одной из наиболее распространённых среди технологий поверхностной обработки, используемых для увеличения прочности деталей. Благодаря ей, заготовка сохраняет жёсткую сердцевину с остаточными напряжениями растяжения и приобретает твёрдый поверхностный слой с напряжением сжатия, что, как выяснилось, очень эффективно увеличивает усталостную долговечность и износостойкость детали.

Благодаря ей, заготовка сохраняет жёсткую сердцевину с остаточными напряжениями растяжения и приобретает твёрдый поверхностный слой с напряжением сжатия, что, как выяснилось, очень эффективно увеличивает усталостную долговечность и износостойкость детали.

Низколегированные среднеуглеродистые стали, подвергнутые индукционной закалке поверхности, широко применяются для изготовления критически важных компонентов автомобилей и механизмов, которые должны обладать высокой износостойкостью. При этом износостойкость закалённых деталей зависит от глубины и силы закалки, а также от распределения остаточного напряжения сжатия в поверхностном слое.

<< Первая < Предыдущая 1 2 Следующая > Последняя >>

| < Предыдущая | Следующая > |

|---|

Поверхностная закалка стали в Санкт-Петербурге

Закалка сталей токами высокой частоты (ТВЧ) — это один из распространенных методов поверхностной термической обработки, который позволяет повысить твердость поверхности заготовок на определенную глубину. Применяется для деталей из углеродистых и конструкционных сталей или чугуна. Индукционная закалка ТВЧ являет собой один из самых экономичных и технологичных способов упрочнения. Она дает возможность закалить всю поверхность детали или отдельные ее элементы или зоны, которые испытывают основную нагрузку. При этом под закаленной твердой наружной поверхностью заготовки остаются незакаленные вязкие слои металла. Такая структура уменьшает хрупкость, повышает стойкость и надежность всего изделия, а также снижает энергозатраты на нагрев всей детали.

Применяется для деталей из углеродистых и конструкционных сталей или чугуна. Индукционная закалка ТВЧ являет собой один из самых экономичных и технологичных способов упрочнения. Она дает возможность закалить всю поверхность детали или отдельные ее элементы или зоны, которые испытывают основную нагрузку. При этом под закаленной твердой наружной поверхностью заготовки остаются незакаленные вязкие слои металла. Такая структура уменьшает хрупкость, повышает стойкость и надежность всего изделия, а также снижает энергозатраты на нагрев всей детали.

ООО «Терморесурс» предлагает Заказчику проведение закалки ТВЧ наружных и внутренних поверхностей стальных заготовок в том числе сложных по профилю на требуемую НТД глубину и твердость. Также предлагается Заказчику выполнения пайки ТВЧ различных конструктивных элементов на требуемые КД поверхности стальной заготовки любого профиля.

Основные этапы поверхностной закалки ТВЧ — индукционный нагрев до высокой температуры, выдержка при ней, затем быстрое охлаждение. Нагревание при закалке ТВЧ производят с помощью специальной индукционной установки. Охлаждение осуществляют в ванне с охлаждающей жидкостью (водой, маслом или эмульсией) либо разбрызгиванием ее на деталь из специальных «душирующих» установок.

Нагревание при закалке ТВЧ производят с помощью специальной индукционной установки. Охлаждение осуществляют в ванне с охлаждающей жидкостью (водой, маслом или эмульсией) либо разбрызгиванием ее на деталь из специальных «душирующих» установок.

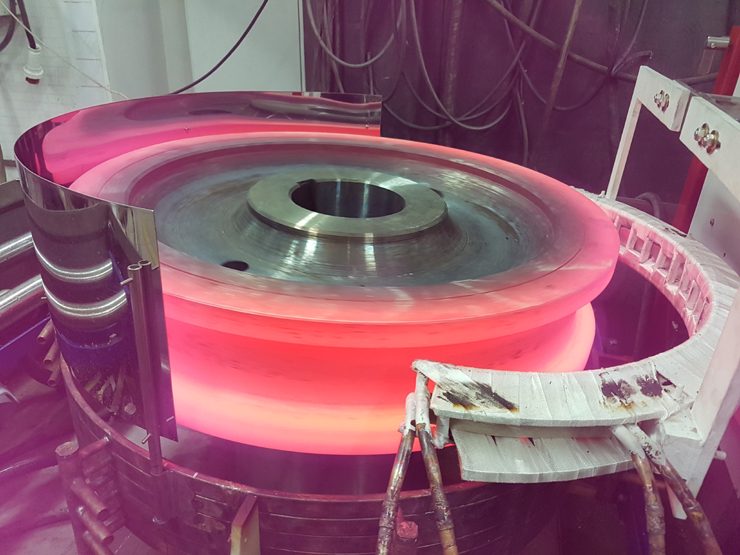

Индукционная установка

Индукционная установка для термообработки ТВЧ представляет собой высокочастотный генератор и индуктор для закалки ТВЧ. Закаливаемая деталь может располагаться в индукторе или возле него. Индуктор изготовлен в виде катушки, на ней навита медная трубка. Он может иметь любую форму в зависимости от формы и размеров детали. При прохождении переменного тока через индуктор в нем появляется переменное электромагнитное поле, проходящее через деталь. Это электромагнитное поле вызывает возникновение в заготовке вихревых токов, известных как токи Фуко. Такие вихревые токи, проходя в слоях металла, нагревают его до высокой температуры.

Отличительной чертой индукционного нагрева с помощью ТВЧ является прохождение вихревых токов на поверхности нагреваемой детали. Так нагревается только наружный слой металла, причем, чем выше частота тока, тем меньше глубина прогрева, и, соответственно, глубина закалки ТВЧ. Это дает возможность закалить только поверхность заготовки, оставив внутренний слой мягким и вязким во избежание излишней хрупкости. Причем можно регулировать глубину закаленного слоя, изменяя параметры тока.

Так нагревается только наружный слой металла, причем, чем выше частота тока, тем меньше глубина прогрева, и, соответственно, глубина закалки ТВЧ. Это дает возможность закалить только поверхность заготовки, оставив внутренний слой мягким и вязким во избежание излишней хрупкости. Причем можно регулировать глубину закаленного слоя, изменяя параметры тока.

Повышенная частота тока позволяет сконцентрировать большое количество тепла в малой зоне, что повышает скорость нагревания до нескольких сотен градусов в секунду. Такая высокая скорость нагрева передвигает фазовый переход в зону более высокой температуры. При этом твердость возрастает на 2—4 единицы, до 58—62 HRC, чего невозможно добиться при объемной закалке.

Для правильного протекания процесса закалки ТВЧ необходимо следить за тем, чтобы сохранялся одинаковый просвет между индуктором и заготовкой на всей поверхности закаливания, необходимо исключить взаимные прикосновения. Это обеспечивается при возможности вращением заготовки в центрах, что позволяет обеспечить равномерное нагревание, и, как следствие, одинаковую структуру и твердость поверхности закаленной заготовки.

План действий клиента

Оформление заказа

Работая с нами, вы отдаете предпочтение опыту и профессионализму каждого сотрудника нашего предприятия.

Оплата

Вы получаете полный цикл изготовления детали в одном месте, от разработки документации до механической обработки.

Доставка

Мы ведем полное сопровождение поставки, в том числе организация железнодорожной, автомобильной, авиадоставки транспортными компаниями.

Наши партнеры

Спасибо за заявку!

Мы свяжемся с вами в ближайшее время!

Хотите получить консультацию?

Мы вам перезвоним!

Выберите время09:0009:3010:3011:0011:3012:0012:3013:0013:3014:0014:3015:0015:3016:0016:3017:0017:3018:0018:3019:0019:3020:0020:30

Нажимая кнопку «Позвоните мне», вы подтверждаете свое согласие с

Политикой конфиденциальности

Индукционная закалка – плюсы и минусы

опубликовано

В пятницу, 1 июля 2022 г.

Что такое индукционная закалка?

Индукционная закалка — это метод быстрого и выборочного упрочнения поверхности металлической детали. Медная катушка, по которой проходит значительный уровень переменного тока, помещается рядом (не касаясь) детали. Тепло выделяется на поверхности и вблизи нее за счет вихревых токов и потерь на гистерезис. Закалка, обычно на водной основе с добавкой, такой как полимер, направляется на деталь или она погружается. Это преобразует структуру в мартенситную, которая намного тверже, чем предыдущая структура.

Популярный современный тип оборудования для индукционной закалки называется сканером. Деталь удерживается между центрами, вращается и проходит через прогрессивную катушку, которая обеспечивает как нагрев, так и охлаждение. Закалка направлена ниже катушки, поэтому любая область детали быстро охлаждается сразу после нагрева. Уровень мощности, время выдержки, скорость сканирования (подачи) и другие переменные процесса точно контролируются компьютером.

Уровень мощности, время выдержки, скорость сканирования (подачи) и другие переменные процесса точно контролируются компьютером.

Типичные материалы для индукционной закалки

Типичные материалы включают:

- 1045

- 1141

- 1144

- 4140

- 4340

- ЕТД150

- Чугуны

Преимущества индукционной закалки

Повышенная износостойкость

Существует прямая зависимость между твердостью и износостойкостью. Износостойкость детали значительно возрастает при индукционной закалке, если исходное состояние материала было либо отожженным, либо обработанным до более мягкого состояния.

Повышенная прочность и усталостная долговечность благодаря мягкому сердечнику и остаточному сжимающему напряжению на поверхности состав.

Детали могут быть подвергнуты отпуску после индукционной закалки для регулировки уровня твердости по желанию

Как и в случае любого процесса получения мартенситной структуры, отпуск снижает твердость и снижает хрупкость.

Глубокий корпус с прочным сердечником

Типичная глубина корпуса составляет 0,030–0,120 дюйма, что в среднем больше, чем такие процессы, как науглероживание, карбонитрация и различные формы азотирования, выполняемые при докритических температурах. Для некоторых проектов, таких как оси или детали, которые все еще могут использоваться даже после того, как большая часть материала изношена, глубина корпуса может составлять до ½ дюйма или больше.

Процесс селективной закалки без необходимости маскирования

Участки после сварки или механической обработки остаются мягкими — очень немногие другие процессы термообработки способны достичь этого.

Относительно минимальная деформация

Пример: вал Ø 1 дюйм x 40 дюймов длиной, который имеет две равномерно расположенные шейки, каждая длиной 2 дюйма, требующая поддержки нагрузки и износостойкости. Индукционная закалка выполняется только на этих поверхностях общей длиной 4 дюйма. При использовании обычного метода (или если бы мы индукционно закалили всю длину в этом отношении) коробление было бы значительно больше.

Позволяет использовать недорогие стали, такие как 1045

Наиболее популярной сталью, используемой для деталей, подлежащих индукционной закалке, является 1045. Она легко поддается механической обработке, имеет низкую стоимость и благодаря номинальному содержанию углерода 0,45% может быть индукционно закаленной. закален до 58 HRC+. Он также имеет относительно низкий риск растрескивания во время обработки. Другими популярными материалами для этого процесса являются 1141/1144, 4140, 4340, ETD150 и различные чугуны.

Ограничения индукционной закалки

Требуется индукционная катушка и инструменты, соответствующие геометрии детали

Поскольку расстояние между деталью и катушкой имеет решающее значение для эффективности нагрева, необходимо тщательно выбирать размер и контур катушки. В то время как у большинства устройств для обработки есть арсенал основных змеевиков для нагревания круглых форм, таких как валы, штифты, ролики и т. д., для некоторых проектов может потребоваться специальный змеевик, иногда стоящий тысячи долларов. В проектах среднего и большого объема выгода от снижения стоимости обработки одной детали может легко компенсировать стоимость рулона. В других случаях технические преимущества процесса могут перевесить проблемы с затратами. В противном случае для проектов с небольшим объемом стоимость рулона и инструментов обычно делает процесс непрактичным, если необходимо построить новый рулон. Часть также должна каким-то образом поддерживаться во время лечения. Проход между центрами является популярным методом для деталей типа вала, но во многих других случаях необходимо использовать специальные инструменты.

В проектах среднего и большого объема выгода от снижения стоимости обработки одной детали может легко компенсировать стоимость рулона. В других случаях технические преимущества процесса могут перевесить проблемы с затратами. В противном случае для проектов с небольшим объемом стоимость рулона и инструментов обычно делает процесс непрактичным, если необходимо построить новый рулон. Часть также должна каким-то образом поддерживаться во время лечения. Проход между центрами является популярным методом для деталей типа вала, но во многих других случаях необходимо использовать специальные инструменты.

Большая вероятность растрескивания по сравнению с большинством процессов термообработки

Это связано с быстрым нагревом и закалкой, а также тенденцией к образованию горячих точек на таких элементах/кромках, как шпоночные канавки, канавки, поперечные отверстия, резьба. (Пожалуйста, обратитесь к представителю AHT, если у вас есть вопросы.)

Деформация при индукционной закалке

Уровни деформации, как правило, выше, чем при таких процессах, как ионное или газовое азотирование, из-за быстрого нагрева/закалки и возникающего в результате мартенситного превращения . При этом индукционная закалка может привести к меньшим искажениям, чем обычная термообработка, особенно когда она применяется только к выбранной области.

При этом индукционная закалка может привести к меньшим искажениям, чем обычная термообработка, особенно когда она применяется только к выбранной области.

Ограничения материалов при индукционной закалке

Поскольку процесс индукционной закалки обычно не включает диффузию углерода или других элементов, материал должен содержать достаточное количество углерода вместе с другими элементами, чтобы обеспечить прокаливаемость, поддерживающую мартенситное превращение, до желаемого уровня твердости. Обычно это означает, что углерод находится в диапазоне 0,40%+, что обеспечивает твердость 56–65 HRC. Можно использовать материалы с низким содержанием углерода, такие как 8620, с результирующим снижением достижимой твердости (в данном случае 40-45 HRC). Такие стали, как 1008, 1010, 12Л14, 1117, обычно не используются из-за ограниченного увеличения твердости.

Наше предприятие на Бертон-авеню в Ватерлоо, штат Айова, и наше предприятие в Каллмане, штат Алабама, предлагают индукционную закалку.

Запросите предложение, заполнив нашу форму.

Запросите предложение, заполнив нашу форму.* Блог был обновлен в июле 2022 года, чтобы отразить в нашем предприятии в Каллмане, штат Алабама, теперь ионное азотирование.

Об авторе

Скот Клэй — региональный менеджер по продажам в Advanced Heat Treat Corp., где он уже более 25 лет является неотъемлемой частью отдела продаж и маркетинга. Он руководил многочисленными проектами по индукционной закалке, решая проблемы износа и производительности для клиентов по всей территории Соединенных Штатов. Свяжитесь с ним для получения технической консультации по вашему следующему проекту по телефону 319.-291-3385 или [email protected] для получения дополнительной информации.

Загрузите PDF-версию здесь.

- индукционная закалка

Что такое индукционная закалка? – Определение из Corrosionpedia

Последнее обновление: 3 июня 2018 г.

Что означает индукционная закалка?

Индукционная закалка — это процесс термообработки, используемый для повышения твердости или износостойкости материала.

Индукционная закалка имеет ряд преимуществ по сравнению с другими методами закалки. Его легче контролировать, потому что это электрический процесс, а не процесс горения. Еще одним преимуществом является то, что он начинает нагревать поверхность материала, а не сердцевину. Это делает индукционную закалку отличным вариантом для поверхностной закалки. Поскольку при индукционной закалке можно использовать точный контроль, можно создать однородную цементированную поверхность. Глубину затвердевания материала также можно легко контролировать.

Реклама

Corrosionpedia объясняет индукционную закалку

Индукционная закалка в значительной степени зависит от энергии, передаваемой материалу при индукционном нагреве.