Инструмент фреза – Фреза по металлу – все виды фрез для фрезерного станка

alexxlab | 05.07.2020 | 0 | Разное

Фреза – это… Что такое Фреза?

Торцевая фрезаФреза́ — инструмент с несколькими режущими лезвиями (зубьями) для фрезерования. Виды фрез по геометрии(исполнению) бывают — цилиндрические, торцевые, червячные, концевые, конические и др. Виды фрез по обрабатываемому материалу – дерево,сталь, чугун, нержавеющая сталь, закаленная сталь, медь, алюминий, графит. Материал режущей части — быстрорежущая сталь, твёрдый сплав, минералокерамика, металокерамика или алмаз, массив кардной проволоки. В зависимости от конструкции и типа зубьев фрезы бывают цельные (полностью из одного материала), сварные (хвостовик и режущая часть состоит из различного материала, соединённые сваркой), напайные (с напаянными режущими элементами), сборные (из различного материала, но соединённые стандартными крепёжными элементами — винтами, болтами, гайками, клиньями). Отдельно выделяют фрезерные головки — фрезы со сменными пластинами из твердого сплава и быстрорежущей стали. Также такие фрезы часто называют механическими, а головку без ножей – корпусом. На рисунке представлена торцовая фреза с механическим креплением твёрдосплавных пластин.

Концевые фрезы

Концевые фрезы.Концевые фрезы представляют собой группу фрез, отличающихся креплением в шпинделе фрезерного станка. Крепление фрез в шпинделе станка производят при помощи цилиндрического или конического хвоста. Зубья на цилиндрической части конструируют аналогично зубьям цилиндрических фрез, а на торцовой части аналогично зубьям на торцовой части торцевых фрез. Концевые фрезы подразделяют на:

- концевые обыкновенные с неравномерным окружным шагом зубьев, с цилиндрическим и коническим хвостовиками;

- концевые, оснащённые коронками и винтовыми пластинками из твёрдого сплава;

- концевые шпоночные с цилиндрическим и коническим хвостовиками;

- шпоночные, оснащённые твёрдым сплавом;

- концевые для Т-образных пазов;

- концевые для сегментных шпонок.

Угловые фрезы

Угловые фрезы находят применение преимущественно для фрезерования канавок. Они бывают:

- одноугловые;

- двухугловые.

Одноугловые фрезы применяют для фрезерования прямых канавок на фрезах и другом инструменте.

Двухугловые несимметричные фрезы применяют для фрезерования прямых и винтовых канавок, а симметричные для фрезерования канавок фасонных фрез.

Дисковые фрезы

Дисковые фрезы необходимы для резки, разрезов или других операций связанных с грубой обработкой металла или неметалла.

Дисковые фрезы бывают трёх типов:

- шлицевые или шпоночные;

- двусторонние;

- трёхсторонние.

Шлицевые дисковые фрезы имеют зубья только на цилиндрической поверхности. Для уменьшения трения по торцам толщина фрезы делается на периферии больше, чем в центральной части у ступицы. Важным элементом дисковой пазовой фрезы является ширина, так как фреза предназначена в том числе и для обработки пазов. Важной областью применения дисковой пазовой фрезы является распиловка заготовок из дерева и металла.

Двусторонние дисковые фрезы, кроме зубьев, расположенных на цилиндрической поверхности, имеют зубья на торце.

У трёхсторонних дисковых фрез зубья расположены на цилиндрической поверхности и на обоих торцах. Условия резания у торцовых зубьев менее благоприятны, чем у зубьев, расположенных на цилиндрической поверхности. Небольшая глубина канавки у торца не даёт возможности получить необходимые задние и передние углы.

Дисковые фрезы со сменными твердосплавными пластинами могут быть регулируемыми, т.е. в зависимости от положения картриджей к которым крепятся пластины фреза может делать пазы различной ширины.

Фрезы бывают с напайными пластинами и со сменными.

Зачастую фрезы применяют для профилирования деревянных деталей для изготовления деревянных евроокон, дверного штапика, для мебельных фасадов, изготовления окон, филенчатых дверей, дверей под стекло, филенки и дверной коробки, плинтуса, реечного плинтуса, европлинтуса, изготовления галтелей, полугантелей ,штапов, полуштапов, стенового бруса, для обработки пазов, обработки четвертей, изготовления доски пола паркета, для изготовления фасонных многопрофильных изделий, обшивочной доски вагонки, наличника, поручня, стенового бруса, обработки кромок бруса, для изготовления радиусной обшивочной доски для стенового бруса типа BLOCK-HOUSE.

Фрезы со сферической головкой

Используются для изготовления и др. деталей сложной формы. Таких как штампы, пресс-формы, лопатки турбин и т.д. Хотя чаще фрезы со сферической головкой изготавливаются цельнотвердосплавными (монолитными), но встречаются и варианты со сменными пластинами.

Фрезы со сферической головкой.

Монолитные фрезы

Монолитные фрезы — это фрезы, выполненные полностью из твердосплавного материала. Иногда их называют «пальчиковые фрезы». Их применение позволяет значительно ускорить процесс обработки, экономя время на замену/заточку и увеличивая скорость прохода в пять — шесть раз. Так же твёрдый сплав в режущем инструменте служит для обработки стали в закалённом виде, что исключает погрешности от деформации. В монолитные фрезы выпускаются следующих сплавов: Т5К10, Т15К6, ВК8, ВК10-ОМ. Самый передовой сплав — ВК10-ОМ, он отличается экономичностью и повышенной износоустойчивостью.

Зарубежные производители используют каждый свои марки сплавов. Состав, как правило, держится в секрете. Характерно что типы фрез и их материала сильно варьируются в зависимости от обрабатываемого материала. Часто целая линейка фрез может быть предназначена для обработки только одного вида материалов (алюминий, жаропрочная сталь, графит и т.д.) Другой отличительной особенностью иностранных производителей является широкое использование покрытий, среди которых наиболее распространенным является нитрид титана. Такие покрытия обладают твердостью большей, чем твердый сплав, и существенно повышают стойкость инструмента.

См. также

Производство

Литература

Ссылки

dic.academic.ru

Как работает фреза по дереву – виды инструмента, фрезеровка паза, безопасность

Фрезеры являются инструментами многостороннего использования, обладающими высокой производительностью. Они применяются при выборке пазов, создании фигурных вырезов и различных форм профильных кромок. Многообразие, возможности и качество выполняемых операций зависит от того, как работает фреза по дереву, какой вид и профиль режущих зубьев используется.

Типы и виды фрезы по дереву

Для обеспечения качественного выполнения работ с помощью ручного фрезера требуется, прежде всего, оснастка с жестким креплением обрабатываемой детали в приспособлении для ее позиционирования, а также подходящий тип фрезы. Наиболее простым устройством, задающим позиционирование, является фреза, укомплектованная опорным подшипником, располагающимся под или над режущим профилем. Настроив правильное вертикальное положение фрезерного инструмента, при помощи такой оснастки можно нарезать пазы для соединения деталей или получать различную по конфигурации фасонную кромку.

Работа обычным концевым типом фрезы, не имеющей опорного подшипника, требует использования либо параллельного упора, либо копировального кольца. Этими приспособлениями изначально комплектуется любой ручной фрезер.

Чтобы понять, как работает фреза по дереву, ведомая по упору, нужно всего лишь попробовать выполнить точный прямой паз. Сразу становиться очевидным, что без жесткого позиционирования с применением шаблона или упора сделать это будет практически невозможно. В зависимости от режущего профиля, фрезы, передвигающиеся по упору, имеют следующие разновидности и используются для различных операций:

- пазовые – для получения прямоугольного углубления в заготовке;

- конусные – для выполнения различных внутренних углов выемки;

- галтельные – для формирования полукруглых пазов;

- ласточкин хвост – для вырезания скрытых шиповых соединений;

- V-образные – для выбора пазов с углом в 45 градусов;

- калевочные – для скругления кромок и создания профильных изгибов в четверть окружности с различным радиусом;

- профильные – или декоративные, допускающие выполнение различных профилей;

- дисковые – позволяющие делать в заготовках пазы различной ширины и применяющиеся для замковых соединений.

Для производства тех или иных работ важно подобрать правильный вид фрезы, который можно найти в готовых наборах, специально предназначенных для обработки материалов из древесины. В них, обычно, присутствуют оба типа – кромочный, с опорным подшипником, и концевой.

Получение специфичных декоративных профилей или пазов может потребовать наличия нестандартных фрез, которые приходится покупать дополнительно. Кроме того следует учитывать, что для выполнения глубокой выборки понадобятся фрезы с удлиненными хвостовиками.

Фрезеровка паза и его оптимальная глубина

Чтобы избежать сколов материала при работе фрезера и обеспечить чистый срез, в процессе обработки детали требуется следить за остротой режущих кромок инструмента. Правильно ли работает фреза по дереву, можно судить по прожогам на деревянной поверхности изделия. В результате трения, сопровождающего процесс работы, происходит нагревание фрезы до высоких температур, что в значительной мере негативно сказывается на твердости стальных режущих кромок и ведет к затуплению зубьев.

Во избежание этого, выборка глубокого паза должна осуществляться за несколько проходов, с перенастройкой глубины погружаемой в материал фрезы после каждого цикла, причем за один проход рекомендуется снимать слой до 3 мм. Для ручной фрезерной машины, имеющей большую мощность, пласт допускается выбирать по 4-6 мм. Но при этом необходимо следить, чтобы фрезер шел точно по направляющей шаблона или по параллельному упору.

Чтобы упредить проявление негативных моментов, необходимо учитывать несколько факторов:

- плотность обрабатываемой древесины;

- диаметр и число оборотов фрезы;

- скорость подачи фрезера.

Все эти факторы взаимосвязаны между собой. Число оборотов фрезы подбирается в зависимости от породы древесины, а также диаметра применяемого инструмента. Для этого существуют специальные расчетные таблицы, определяющие оптимальный режим работы фрезеровочной машины.

Чем больше диаметр фрезы, тем меньше должны быть обороты шпинделя фрезера, и тем быстрее получаемая линейная скорость подачи по поверхности материала.

Скорость подачи, с которой движется фрезер, в большей степени зависит от сноровки, но здесь важным моментом является недопущение перегрева фрезы в результате слишком медленного продвижения ее сквозь материал. Немаловажным нюансом в работе является выбор правильного направления перемещения фрезы по обрабатываемой детали. Наиболее эффективное снятие древесины происходит в том случае, когда инструмент ведется в направлении набегания режущих частей вращающейся фрезы. Такое движение не приводит к вырыванию щепы и считается безопасным.

Техника безопасности при работе с фрезой

Ручные фрезеровальные машины имеют высокую скорость вращения шпинделя, поэтому при работе с ними необходима определенная аккуратность и внимательность. Избежать травматизма поможет соблюдение элементарных правил безопасности, которых необходимо придерживаться при работе с любым электроинструментом.

- Установку или смену фрезы в патрон следует производить при полном отключении оборудования от сети во избежание самопроизвольного включения.

- Хвостовик фрезы должен быть полностью зажат в цанге патрона. В противном случае ее удержание будет недостаточно надежным и может привести к травме.

- Не допускается присутствие на хвостовике фрезы маслянистых загрязнений, смол или ржавых пятен, которые провоцируют ее выскальзывание из цанги патрона.

- Перед установкой фрезы необходимо удостовериться, насколько хорошо работает цанговый механизм зажима патрона.

- Деталь должна быть жестко закреплена, а с обрабатываемой поверхности необходимо удалить все посторонние предметы.

- Держать инструмент нужно крепко и уверенно, так как при первом прикосновении фрезы к поверхности возникает толчок и отдача, к которым нужно быть готовым.

- Не допускается небрежность в одежде, которая может привести к опасным травмам.

При работе не стоит пренебрегать средствами защиты – очками для глаз, респиратором и перчатками, так как в процессе работы образовывается очень мелкая древесная пыль.

semidelov.ru

Фреза — Википедия. Что такое Фреза

Торцевая фрезаФреза́ — инструмент с одним или несколькими режущими лезвиями (зубьями) для фрезерования. Виды фрез по геометрии (исполнению) бывают — цилиндрические, торцевые, червячные, концевые, конические и др. Виды фрез по обрабатываемому материалу — дерево, сталь, чугун, нержавеющая сталь, закаленная сталь, медь, алюминий, графит. Материал режущей части — быстрорежущая сталь, твёрдый сплав, минералокерамика, металлокерамика или алмаз, массив кардной проволоки. В зависимости от конструкции и типа зубьев фрезы бывают цельные (полностью из одного материала), сварные (хвостовик и режущая часть состоит из различного материала, соединённые сваркой), напайные (с напаянными режущими элементами), сборные (из различного материала, но соединённые стандартными крепёжными элементами — винтами, болтами, гайками, клиньями). Отдельно выделяют фрезерные головки — фрезы со сменными пластинами из твердого сплава и быстрорежущей стали. Также такие фрезы часто называют механическими, а головку без ножей — корпусом. На рисунке представлена торцовая фреза с механическим креплением твёрдосплавных пластин.

Концевые фрезы

Концевые фрезы.Концевая фреза (end mill) — это режущий инструмент, используемый в промышленных фрезерных станках. Она отличается от сверла применением, геометрией и производством. В то время как сверло может работать только в осевом направлении, концевые фрезы в общем случае могут работать во всех направлениях, хотя некоторые из них не могут работать в осевом направлении. Концевые фрезы отличаются креплением в шпинделе фрезерного станка. Крепление фрез в шпинделе станка производят при помощи цилиндрического или конического хвоста.

Концевые фрезы подразделяют на:

- концевые обыкновенные с неравномерным окружным шагом зубьев, с цилиндрическим и коническим хвостовиками;

- концевые, оснащённые коронками и винтовыми пластинками из твёрдого сплава;

- концевые шпоночные с цилиндрическим и коническим хвостовиками;

- шпоночные, оснащённые твёрдым сплавом;

- концевые для Т-образных пазов;

- концевые для сегментных шпонок.

Фрезы с плоским торцом

Фрезы с плоским торцом используются для раскроя, выборки, черновой обработки. Кончик фрезы имеет «П» образную форму. Диаметр хвостовика от 0.2 мм. Диаметр рабочей части от 0.2 мм. В ряде случаев имеет угловые скругления с радиусом до 0.5 мм. Количество зубьев варьируется от 1 до 6. Направление витков для отвода стружки может иметь разные направления: правое (стружка вверх), левое (стружка вниз), прямое (стружка по вектору движения), гибридное (правое с одним витком влево).

Сфера применения зависит от количества зубьев:

- фреза с плоским торцом одним зубом используется для чёрной обработки, раскроя;

- фреза с плоским торцом двумя зубьями используется для черновой, получистовой обработки и раскроя;

- фреза с плоским торцом с количеством зубьев более трех используется для выборки, получистовой и чистовой обработки мягких металлов, стали, углеродистой и легированной стали.

Угловые фрезы

Угловые фрезы находят применение преимущественно для фрезерования канавок. Они бывают:

- одноугловые;

- двухугловые.

Одноугловые фрезы применяют для фрезерования прямых канавок на фрезах и другом инструменте.

Двухугловые несимметричные фрезы применяют для фрезерования прямых и винтовых канавок, а симметричные для фрезерования канавок фасонных фрез.

Дисковые фрезы

Трёхсторонняя дисковая фрезаДисковые фрезы необходимы для резки, разрезов или других операций, связанных с грубой обработкой металла или неметалла.

Дисковые фрезы бывают трёх типов:

- шлицевые или шпоночные;

- двусторонние;

- трёхсторонние.

Шлицевые дисковые фрезы имеют зубья только на цилиндрической поверхности. Для уменьшения трения по торцам толщина фрезы делается на периферии больше, чем в центральной части у ступицы. Важным элементом дисковой пазовой фрезы является ширина, так как фреза предназначена в том числе и для обработки пазов. Важной областью применения дисковой пазовой фрезы является распиловка заготовок из дерева и металла.

Двусторонние дисковые фрезы, кроме зубьев, расположенных на цилиндрической поверхности, имеют зубья на торце.

У трёхсторонних дисковых фрез зубья расположены на цилиндрической поверхности и на обоих торцах. Условия резания у торцовых зубьев менее благоприятны, чем у зубьев, расположенных на цилиндрической поверхности. Небольшая глубина канавки у торца не даёт возможности получить необходимые задние и передние углы.

Дисковые фрезы со сменными твердосплавными пластинами могут быть регулируемыми, то есть в зависимости от положения картриджей, к которым крепятся пластины, фреза может делать пазы различной ширины.

Фрезы бывают с напайными пластинами и со сменными.

Зачастую фрезы применяют для профилирования деревянных деталей для изготовления деревянных евроокон, дверного штапика, для мебельных фасадов, изготовления окон, филенчатых дверей, дверей под стекло, филенки и дверной коробки, плинтуса, реечного плинтуса, европлинтуса, изготовления галтелей, полугалтелей, штапов, полуштапов, стенового бруса, для обработки пазов, обработки четвертей, изготовления доски пола паркета, для изготовления фасонных многопрофильных изделий, обшивочной доски вагонки, наличника, поручня, стенового бруса, обработки кромок бруса, для изготовления радиусной обшивочной доски для стенового бруса типа BLOCK-HOUSE.

Фрезы со сферическим торцом

В металлообработке фрезы со сферическим торцом используются для изготовления и др. деталей сложной формы. Таких, как штампы, пресс-формы, лопатки турбин и т. д. Хотя чаще фрезы со сферической головкой изготавливаются цельнотвердосплавными (монолитными), но встречаются и варианты со сменными пластинами.

В деревообработке фрезы со сферическим торцом используются при изготовлении 3D-изделий (высокохудожественная фрезеровка) при производстве мебели, резных изображений (картин, икон), элементов декора и т. п. В последнее время часто используют конические фрезы со сферическим торцом для 3D-фрезерования.

См. также

Производство

Фрезы изготавливают из прочных сплавов. Заготовки режутся из прутка необходимого диаметра и проходят механическую обработку на токарном и фрезерном станках. После чего заготовки подвергают термообработке в солевых банях при температуре от 650° до 1200°С. Конечный вид фрезе придаёт чистовая обработка на шлифовальном станке.

Покрытия

В начале 1990-х годов для уменьшения износа и трения, кроме иных методов упрочнения, начинается применение износостойких покрытий. В основном, это покрытия из:

Литература

- Фреза // Энциклопедический словарь Брокгауза и Ефрона : в 86 т. (82 т. и 4 доп.). — СПб., 1890—1907.

- Кожевников Д. В., Кирсанов С. В. Металлорежущие инструменты. Учебник (гриф УМО). Томск: Изд-во Томского ун-та. 2003. 392 с. (250 экз.).

- Кожевников Д. В., Кирсанов С. В. Резание материалов. Учебник (гриф УМО). М.:Машиностроение. 2007. 304 с. (2000 экз.).

Примечания

Ссылки

wiki.sc

Фрезерование уступов и пазов. Инструмент – фреза дисковая.

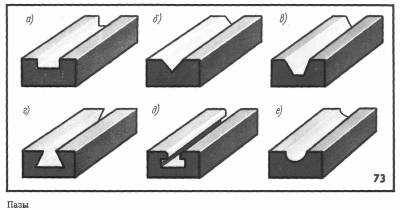

Уступом называют выемку, ограниченную двумя взаимно перпендикулярными плоскостями, образующими ступень. Деталь может иметь один, два, три и более уступов (рис. 72). Паз — выемка в детали, ограниченная плоскостями или фасонными поверхностями. В зависимости от формы выемки пазы делятся на прямоугольные, треугольные, трапецеидальные, Т-образные и фасонные (рис. 73, а, б, в, г, д, е). Пазы любого профиля могут быть сквозными (рис. 74, а), открытыми или с выходом (рис. 74, б) и закрытыми (рис. 74, в).Обработка уступов и пазов является одной из операций, выполняемых на фрезерных станках.

К обработанным фрезерованием уступам и пазам предъявляют различные технические требования в зависимости от назначения, серийности производства, точности размеров, точности расположения и шероховатости поверхности. Все эти требования оказывают влияние на выбор метода обработки.

Фрезерование уступов и пазов производят дисковыми концевыми фрезами, а также набором дисковых фрез. Кроме того, уступы можно фрезеровать торцовыми фрезами.

Фрезерование пазов и уступов дисковыми фрезами

Фреза дисковая

Дисковые фрезы предназначены для обработки плоскостей, уступов и пазов.Различают дисковые фрезы цельные и со вставными зубьями. Цельные дисковые фрезы делятся на пазовые (рис. 75, а по ГОСТ 3964 — 69), пазовые затылованные (рис. 75, г по ГОСТ 8543 — 71), трехсторонние с прямыми зубьями (рис. 75, б по ГОСТ 3755 — 69), трехсторонние с разнонаправленными мелкими и нормальными зубьями (рис. 75, в по ГОСТ 8474 — 60). Фрезы со вставными зубьями выполняются трехсторонними по ГОСТ 1669 — 69 (рис. 76). Дисковые пазовые фрезы имеют зубья только на цилиндрической части, их применяют для фрезерования неглубоких пазов. Основным типом дисковых фрез являются трехсторонние. Трехсторонняя фреза дисковая имеет зубья на цилиндрической поверхности и на обоих торцах. Их применяют для обработки уступов и более глубоких пазов. Они обеспечивают более высокий класс чистоты боковых стенок паза или уступа. Для улучшения условий резания дисковые трехсторонние фрезы снабжаются наклонными зубьями с переменно чередующимся направлением канавок, т. е. один зуб имеет правое направление канавки, а другой, смежный с ним, — левое. Поэтому такие фрезы и называют разнонаправленными. Благодаря чередующемуся наклону зубьев осевые составляющие силы резания правых и левых зубьев взаимно уравновешиваются. Эти фрезы имеют зубья и на обоих торцах. Основным недостатком дисковых трехсторонних фрез является уменьшение размера по ширине после первой же переточки по торцу. При использовании регулируемых фрез, состоящих из двух половинок одинаковой толщины с перекрывающими друг друга зубьями в разъеме, после переточки можно восстановить начальный размер. Это достигается с помощью

прокладок соответствующей толщины из медной или латунной фольги, которые помещают в разъем между фрезами.

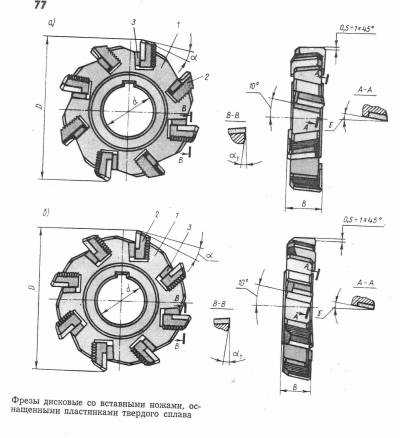

Дисковые фрезы со вставными ножами, оснащенными пластинками твердого сплава, бывают трехсторонние по ГОСТ 5348 — 69 (рис. 77, а) и двусторонние по ГОСТ 6469 — 69 (рис. 77, б). Трехсторонние дисковые фрезы применяют для фрезерования пазов, а двусторонние — для фрезерования уступов и плоскостей.

Крепление вставных ножей 2 в корпус 1 у обоих типов фрез осуществляется при помощи осевых рифлений и клина 3 с углом 5°.

Достоинством такого способа крепления вставных ножей является возможность компенсации износа и слоя, снятого при переточке. Восстановление размера по диаметру достигается перестановкой ножей на одно или несколько рифлений, а по ширине — соответствующим выдвижением ножей. Трехсторонние фрезы имеют ножи с попеременно чередующимся наклоном с углом 10°, у двусторонних — в одном направлении с углом наклона 10° (для праворежущих и леворежущих фрез).

Применение дисковых трехсторонних фрез с пластинками твердых сплавов дает наиболее высокую производи-

тельность при обработке пазов и уступов. Дисковая фреза лучше «выдерживает» размер, чем концевая.

Выбор типа и размера дисковых фрез. Тип и размер дисковой фрезы выбирают в зависимости от размеров обрабатываемых поверхностей и материала заготовки. Для заданных условий обработки выбирается тип фрезы, материал режущей части и основные размеры — D, В, d и Z. Для фрезерования легкообрабатываемых материалов и материалов средней трудности обработки с большой глубиной фрезерования применяют фрезы с нормальным и крупным зубом. Обработку труднообрабатываемых материалов и при фрезеровании с небольшой глубиной резания рекомендуется применять фрезы с нормальным и мелким зубьями.

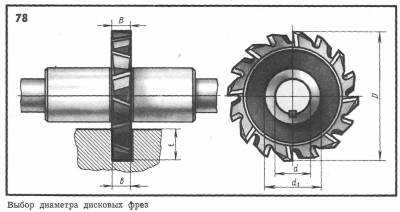

Диаметр фрезы следует выбирать минимально возможным, так как чем меньше диаметр фрезы, тем выше ее жесткость и виброустойчивость. Кроме того, с увеличением диаметра фрезы возрастает ее стоимость.

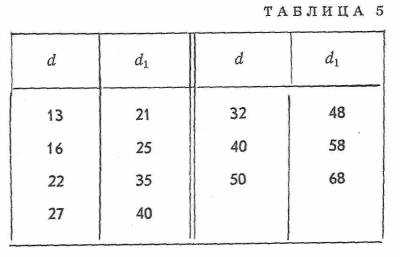

Как видно на рис. 78, при глубине фрезерования t и гарантированном зазоре между установочным кольцом и заготовкой в пределах (6-8) мм должно быть выполнено условие

откуда получим выражение для выбора минимального диаметра фрезь

где d1 — диаметр ступицы фрезы (установочного кольца).

В табл. 5 приведена зависимость диаметра ступицы фрезы d1 от диаметра d отверстия для дисковых фрез.

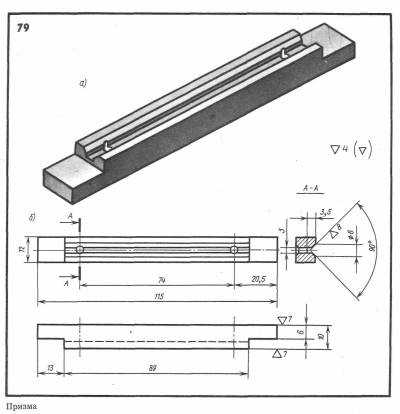

Наладку и настройку станка на фрезерование уступов дисковыми фрезами поясним на примере обработки уступов призмы (рис. 79, а, б). Выбор типоразмера дисковой фрезы зависит от размеров уступа, марки обрабатываемого материала, мощности электродвигателя станка и других условий.

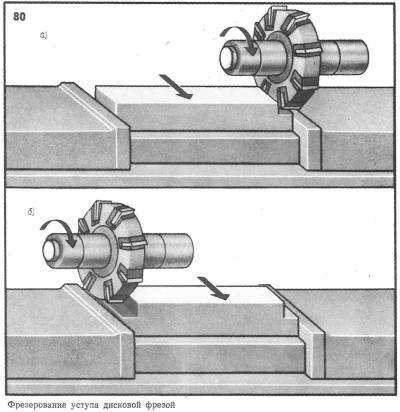

Фрезерование уступов дисковыми фрезами, как указывалось выше, обычно производят двусторонней дисковой фрезой. Однако в нашем случае следует выбрать трехстороннюю фрезу, так как надо поочередно обработать по одному уступу с каждой стороны призмы (рис. 80, а, б). Выбираем трехстороннюю фрезу со вставными ножами по ГОСТ 5348 — 69, оснащенными пластинками твердого сплава Т15К6. Диаметр фрезы D = 100 мм, ширина В=18 мм, число зубьев z = 8. При фрезеровании пазов и уступов тиски должны быть выверены с помощью рейсмуса или индикатора со стойкой и закреплены. Установку и закрепление заготовки производим в машинных тисках с подкладкой. Закрепление дисковой фрезы на оправке производят так же, как и цилиндрической. Режимы фрезерования выбирают либо по справочникам, если они не указаны в операционных картах, либо непосредственно по операционным или инструкционным картам.

Режим фрезерования для нашего случая: В = 13 мм, t = 4 мм, sz = = 0,06 мм/зуб, v=335 м/мин. По графику (см. рис. 48) определяем число оборотов шпинделя станка — 1000 об/мин.

По графику (см. рис. 49) определяем минутную подачу — sM = = 500 мм/мин. Затем производят настройку станка на требуемое число оборотов шпинделя станка и требуемую минутную подачу.

Фрезерование каждого уступа состоит из следующих основных приемов:

1. Нажатием кнопки «Пуск» включить электродвигатель и шпиндель станка в направлении, противоположном направлению винтовой канавки фрезы.

2. Подвести заготовку ручным перемещением стола рукоятками продольного, поперечного и вертикального перемещений под вращающуюся фрезу до легкого касания боковыми режущими кромками заготовки. Затем вращением рукоятки вертикальной подачи опустить стол до выхода фрезы за габариты обрабатываемой заготовки. Далее вращением рукоятки поперечной подачи передвинуть заготовку в направлении фрезы на 13 мм, пользуясь лимбом поперечной подачи. Поднять стол до легкого касания вращающейся фрезой верхней плоскости заготовки. Вращением рукоятки продольной подачи вывести заготовку из-под фрезы, выключить станок и поднять стол на 4 мм, пользуясь лимбом вертикальной подачи. Застопорить вертикальные и поперечные салазки.

3. Установить кулачки механического выключения продольной подачи стола на длину фрезерования. Включить вновь вращение шпинделя, подать вручную заготовку вращением рукоятки продольной подачи стола по направлению к вращающейся фрезе, включить механическую продольную подачу и произвести фрезерование первого уступа (см. рис. 80, а). Выключить станок, не производя перемещений стола.

Проверить размер обработанного уступа по ширине и глубине с помощью штангенциркуля. Если размер выдержан неточно, следует исправить

дефекты обработки.

4. Порядок установки фрезы относительно заготовки при обработке второго уступа (см. рис. 80, б) зависит от того, какой из размеров надо выдержать точно (размер 13 мм или размер выступа между уступами 89 мм). Так как в нашем примере задан размер 13 мм, то порядок обработки второго уступа будет точно такой же, как и первого. Если бы требовалось выдержать размер выступа по длине, то после обработки первого уступа обработку второго уступа можно проводить по одному из двух вариантов в зависимости от длины выступа. При сравнительно короткой длине выступа следует возвратить стол в исходное положение до выхода фрезы за габариты обрабатываемой заготовки. Затем переместить стол в поперечном направлении на расстояние, равное ширине выступа плюс ширина фрезы, и профрезеровать второй уступ.

Последовательность обработки по второму варианту дадим лишь в общем виде.

Так как в нашем случае ширина выступа составляет 89 мм, а ширина фрезы равна 18 мм, то для перемещения стола в поперечном направлении на расстояние, равное ширине выступа плюс ширина фрезы, т. е. на 89+18 = = 107 мм, потребовалось бы сделать свыше 17 оборотов лимба поперечной подачи (при шаге винта поперечной подачи t = 6 мм). Поэтому в таких случаях получения точного размера выступа можно достичь путем фрезерования за два перехода — предварительный и окончательный. Предварительное фрезерование можно производить по разметке, оставляя припуск по длине выступа на окончательное фрезерование в пределах 1 — 2 мм.

После предварительного фрезерования произвести измерение длины выступа и в соответствии с полученным размером, определить число делений, на которое следует повернуть лимб поперечной подачи, не нарушая установки по высоте, и произвести окончательное фрезерование второго уступа. Второй вариант обработки уступов в единичном и мелкосерийном производстве является предпочтительным.

Наладка станка на фрезерование сквозных прямоугольных пазов дисковыми фрезами. При фрезеровании уступов точность размера уступа по ширине не зависит от ширины фрезы. Необходимо выполнять лишь одно условие: ширина фрезы должна быть больше ширины уступа (по возможности не более чем на 3 — 5 мм).

При фрезеровании прямоугольных пазов ширина дисковой фрезы должна быть равна ширине фрезеруемого паза в том случае, если биение торцовых зубьев фрезы равно нулю. При наличии биения зубьев фрезы размер профрезерованного такой фрезой паза будет соответственно больше размера ширины фрезы. Это следует иметь в виду, особенно при обработке точных по ширине пазов.

Установка на глубину резания может осуществляться по разметке. Для четкого выделения линий разметки заготовку предварительно окрашивают меловым раствором и на прочерченной чертилкой рейсмуса линии кернером наносят углубления (керны). Установку на глубину резания по линии разметки осуществляют пробными проходами. При этом следят за тем, чтобы фреза срезала припуск только на половину углублений от кернера.

При наладке станка на обработку пазов очень важно правильно установить фрезу относительно обрабатываемой заготовки. В том случае, когда заготовку устанавливают в специальном приспособлении, ее положение относительно фрезы определяется самим приспособлением.

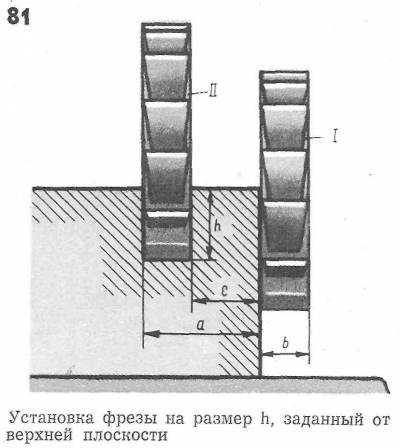

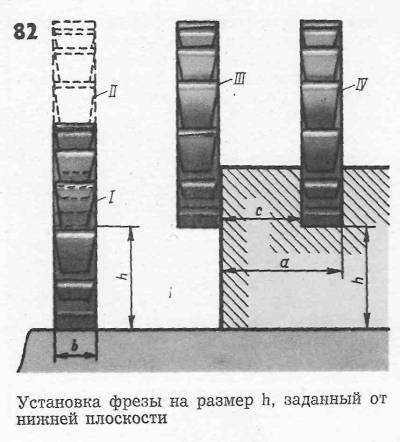

В том случае, когда обработка производится без специального приспособления, задача усложняется и решение ее зависит прежде всего от того, какие размеры должны быть выдержаны при обработке паза. Поясним это на примере. Допустим, требуется профрезеровать прямоугольный паз шириной b с размерами а и h, определяющими его положение на детали. На рис. 81 размер h отсчитывается от верхней плоскости заготовки, а на рис. 82 размер h задается от нижней опорной поверхности заготовки.

Порядок установки дисковой фрезы в первом случае (см. рис. 81) следующий. Вращающуюся фрезу подвести к боковой поверхности обрабатываемой заготовки до касания в виде следа (положение I). Затем опустить стол так, чтобы фреза оказалась выше верхней поверхности

заготовки и переместить его рукояткой поперечной подачи на размер а. Затем поднять стол на высоту, при которой фреза оставит легкий след на верхней поверхности детали. Далее, надо продвинуть стол в продольном направлении, вывести фрезу за габариты обрабатываемой заготовки и, подняв стол на размер h, включить продольную подачу и отфрезеровать паз (положение II).

Порядок установки на размер h, заданный от основания детали (см. рис. 82). Поднять стол до соприкосновения фрезы с поверхностью стола, если деталь установлена непосредственно на столе, или до соприкосновения с опорой, если деталь установлена в приспособлении (положение I). Затем опустить стол на размер h (положение II). После этого включить вращение фрезы и переместить стол до соприкосновения фрезы с обрабатываемой заготовкой и образования слабого следа от фрезы (положение III). Продвинуть теперь стол в продольном направлении, вывести фрезу за габариты обрабатываемой заготовки и переместить стол рукояткой поперечной подачи на размер а (положение IV). Включить продольную подачу и произвести фрезерование паза.

Если вместо размера а в обоих случаях был бы задан размер с, то перемещение стола в поперечном направлении следовало бы производить на величину с+В, где В — ширина фрезы.

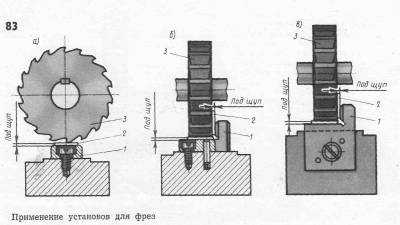

Точную установку фрез на заданную глубину производят с помощью специальных установок или габаритов, предусмотренных в приспособлении. На рис. 83 приведены схемы установки фрез на размер с помощью установов. Габарит 1 представляет собой стальную закаленную пластинку (рис. 83, а) или угольник (рис. 83, б, в), закрепленные на корпусе приспособления. Между установом и режущей кромкой зуба фрезы прокладывают мерный щуп 2 толщиной 3 — 5 мм, во избежание соприкосновения зуба фрезы 3 с закаленной поверхностью установа.

Если обработку одной и той же поверхности производят за два перехода (черновой и чистовой), то для установки фрезы от одного и того же габарита применяют щупы разной толщины.

Автор – nastia19071991

mgplm.org

Фреза Википедия

Торцевая фрезаФреза́ (от фр. fraise) — инструмент с одним или несколькими режущими лезвиями (зубьями) для фрезерования. Виды фрез по геометрии (исполнению) бывают — цилиндрические, торцевые, червячные, концевые, конические и др. Виды фрез по обрабатываемому материалу — дерево, сталь, чугун, нержавеющая сталь, закалённая сталь, медь, алюминий, графит. Материал режущей части — быстрорежущая сталь, твёрдый сплав, минералокерамика, металлокерамика или алмаз, массив кардной проволоки. В зависимости от конструкции и типа зубьев фрезы бывают цельные (полностью из одного материала), сварные (хвостовик и режущая часть состоит из различного материала, соединённые сваркой), напайные (с напаянными режущими элементами), сборные (из различного материала, но соединённые стандартными крепёжными элементами — винтами, болтами, гайками, клиньями). Отдельно выделяют фрезерные головки — фрезы со сменными пластинами из твердого сплава и быстрорежущей стали. Также такие фрезы часто называют механическими, а головку без ножей — корпусом. На рисунке представлена торцовая фреза с механическим креплением твёрдосплавных пластин.

Концевые фрезы[ | ]

Концевые фрезы.Концевая фреза (end mill) — это режущий инструмент, используемый в промышленных фрезерных станках. Она отличается от сверла применением, геометрией и производством. В то время как сверло может работать только в осевом направлении, концевые фрезы в общем случае могут работать во всех направлениях, хотя некоторые из них не могут работать в осевом направлении. Концевые фрезы отличаются креплением в шпинделе фрезерного станка. Крепление фрез в шпинделе станка производят при помощи цилиндрического или конического хвоста.

Концевые фрезы подразделяют на:

- концевые обыкновенные с неравномерным окружным шагом зубьев, с цилиндрическим и коническим хвостовиками;

- концевые, оснащённые коронками и винтовыми пластинками из твёрдого сплава;

- концевые шпоночные с цилиндрическим и коническим хвостовиками;

- шпоночные, оснащённые твёрдым сплавом;

- концевые для Т-образных пазов;

- концевые для сегментных шпонок.

Фрезы с плоским торцом[ | ]

Фрезы с плоским торцом используются для раскроя, выборки, черновой обработки. Кончик фрезы имеет «П» образную форму. Диаметр хвостовика от 0.2 мм. Диаметр рабочей части от 0.2 мм. В ряде случаев имеет угловые скругления с радиусом до 0.5 мм. Количество зубьев варьируется от 1 до 6. Направление витков для отвода стружки может иметь разные направления: правое (стружка вверх), левое (стружка вниз), прямое (стружка по вектору движения), гибридное (правое с одним витком влево).

Сфера применения зависит от количества зубьев:

- фреза с плоским торцом одним зубом используется для чёрной обработки, раскроя;

- фреза с плоским торцом двумя зубьями используется для черновой, получистовой обработки и раскроя;

- фреза с плоским торцом с количеством зубьев более трёх используется для выборки, получистовой и чистовой обработки мягких металлов, стали, углеродистой и легированной стали.

Угловые фрезы[ | ]

Угловые фрезы находят применение преимущественно для фрезерования канавок. Они бывают:

- одноугловые;

- двухугловые.

Одноугловые фрезы применяют для фрезерования прямых канавок на фрезах и другом инструменте.

Двухугловые несимметричные фрезы применяют для фрезерования прямых и винтовых канавок, а симмет

ru-wiki.ru