Инструментальная углеродистая сталь: Марки инструментальной стали.

alexxlab | 17.03.2023 | 0 | Разное

Углеродистая инструментальная сталь

Главная » Материалы и свойства » Инструментальные материалы

Автор Admin На чтение 3 мин. Опубликовано

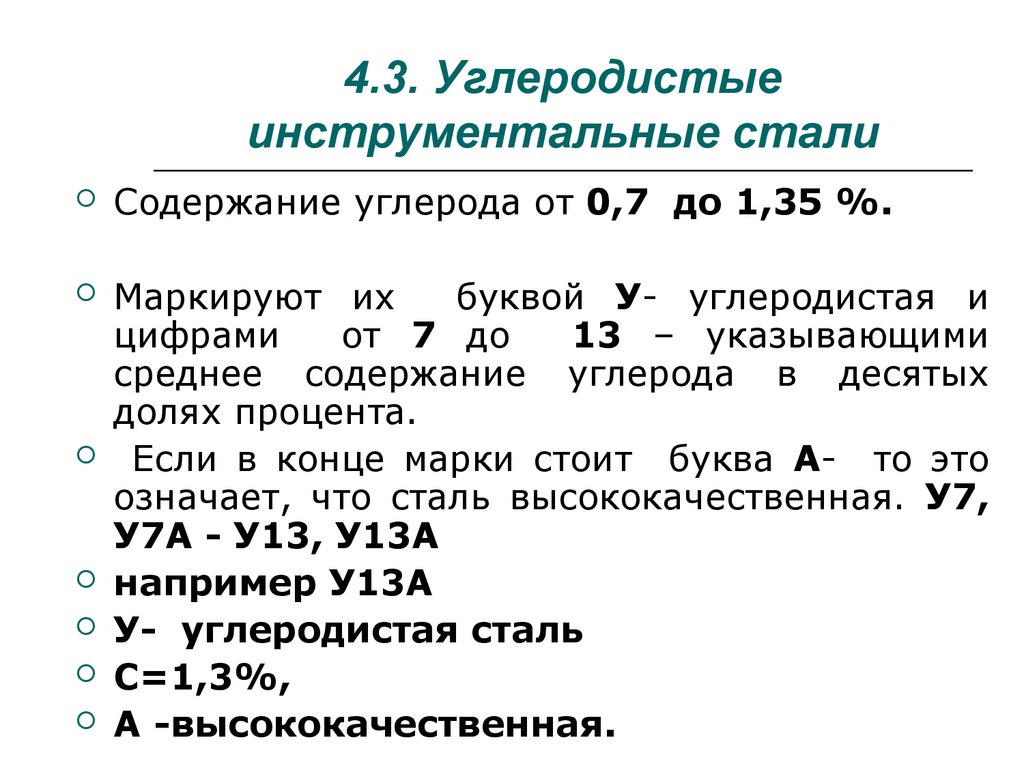

Основным химическим элементом, определяющим твердость и физико-механические свойства углеродистой инструментальной стали является углерод. В соответствии с содержанием углерода стали, делят на марки. Марки углеродистых инструментальных сталей, их химический состав, твердость после закалки и отпуска приведены в табл. 2.

Инструменты из углеродистой стали закаливают в воде или через воду в масле. Нагрев инструментов производят в свинцовых или соляных ваннах или же в электропечах. Инструменты сложной формы и больших размеров перед опусканием в ванну или помещением в печь предварительно подогревают до температуры 350-450 °С.

Продолжительность нагрева инструментов из углеродистой стали зависит от размера инструмента и среды. Для получения сплошного прогрева инструмента на каждый миллиметр его диаметра или толщины требуется время: а) в свинцовых ваннах – 6-8 с; б) в соляных ваннах – 12-14 с; в) в электропечах – 50-80 с. Температура закалки – 760-830 °С.

После закалки инструменты подвергают отпуску для снятия внутренних напряжений. Отпуск углеродистых инструментальных сталей ведут при температуре 160-180 °С с выдержкой 1… 2 ч. В этих условиях снимается до 70 % остаточных напряжений, снижается хрупкость и повышается вязкость стали. Твердость отпущенных углеродистых инструментов составляет HRC 60-63. Отпуск на более Высокую вязкость и твердость HRC 58-59 ведется при температуре 230-275 °С с выдержкой до 1 ч.

3акаленная углеродистая инструментальная сталь обладает твердостью, достаточно высокой, чтобы обрабатывать все основные марки конструкционных сталей и чугунов в отожженном, нормализованном или улучшенном состояниях.

Углеродистые инструментальные стали не дают сквозной закалки и твердость с HRC 60-63 на поверхности понижается до HRC 40 в серединных слоях инструмента. Кроме того, углеродистые стали в процессе термической обработки склонны к поводке и образованию трещин. Поэтому из углеродистых инструментальных сталей изготовляют инструменты малых габаритных размеров для работы по мягким металлам с малой скоростью резания преимущественно для индивидуального и мелкосерийного производства.

Таблица 2

| Марка стали | Химический состав, % | Твердость, HRC | ||||||||

| C | Mn | Si | Cr | Ni | S | P | после закалки | после отпуска | ||

| не более | ||||||||||

У7А | 0,60 | 0,74 | 0. | 0,30 | 0,2 | 0,25 | 0,03 | 0,03 | 61 …63 | |

У8А | 0,75 | 0,85 | 0,25… 0,45 | |||||||

У9А | 0,86 | 0,94 | 0,20… 0,30 | 62 …64 | ||||||

У10А | 0,95 | 1,09 | 0,15… 0,25 | 60… 63 | ||||||

1,05 | 1,14 | 0,31 | ||||||||

У12А | 1,10 | 1,25 | 0,30 | 62…65 | ||||||

У13А | 1,26 | 1,40 | 0,25… 0,35 | |||||||

У11Х | 1,05 | 1,14 | 0,40… 0,70 | 0,35 | 0,7 | 0,35 | ?62 | 62… 65 | ||

У13Х | 1,25 | 1,40 | 0,30… 0,60 | >64 | ||||||

Из углеродистых сталей У7А, У8А и У9А изготовляют различные слесарные и кузнечные инструменты, инструменты для обработки дерева, кожи и другого назначения, подвергающиеся ударам во время работы и требующие большой вязкости при умеренной твердости. Из этих же марок углеродистых инструментальных сталей изготовляют державки и корпуса инструментов, оснащенных пластинками твердого сплава.

Из этих же марок углеродистых инструментальных сталей изготовляют державки и корпуса инструментов, оснащенных пластинками твердого сплава.

Из стали У8А изготовляют шаберы, волочильные и другие инструменты, не подвергающиеся ударным нагрузкам, но требующие большой твердости.

Для изготовления режущих инструментов используют высокоуглеродистые стали с содержанием углерода более 1 %. Из углеродистых сталей У10А и У12А изготовляют напильники, мелкие сверла, развертки, метчики, плашки и другие инструменты, предназначенные для обработки мягких металлов с низкими скоростями резания.

Углеродистые инструментальные стали имеют низкую твердость в состоянии поставки, что обеспечивает их хорошую обрабатываемость резанием и давлением. Однако они плохо шлифуются. Большие деформации при термической обработке и плохая шлифуемость углеродистых инструментальных сталей не позволяют использовать их для изготовления фасонных инструментов, шлифуемых по профилю.

Особенности производства и применение углеродистых инструментальных сталей

Инструментальные стали, значительно отличающиеся от сырья для производства металлических конструкций, активно применяются для выпуска твердых износостойких инструментов, от которых требуются высокие эксплуатационные характеристики.

Какие стали считаются углеродистыми?

Сталь представляет собой универсальный металл, используемый в отраслях легкой и тяжелой промышленности. Ее можно разделить на две категории исходя из химического состава:

легированная – имеет в своем составе добавки, повышающие ее прочность, стойкость и пластичность. Сфера применения такого материала неограниченная – от кухонных приспособлений и хирургического инструментария до строительных металлоконструкций и механизмов промышленных машин;

углеродистая – не содержит легирующих добавок, характеризуется показателями повышенной прочности и высокой твердости, но сниженной пластичностью, различается концентрацией углерода:

- низкоуглеродистая (с включением углерода до 0,25%) – используется для изготовления сварных конструкций, для холодной ковки;

- со средней концентрацией углерода (0,3-0,6%) – область применения – металлоконструкции;

- высокоуглеродистая (содержание углерода 0,6-1,4%) – характеризуются исключительной прочностью, высокими показателями хладноломкости и пониженной пластичностью.

Для изготовления измерительных приборов и износостойкого инструмента используют высокоуглеродистые стали, которые еще называют углеродистыми инструментальными.

Что представляют собой углеродистые инструментальные стали?

Существует несколько разновидностей инструментальных сталей:

- легированные;

- быстрорежущие;

- углеродистые.

Инструментальная углеродистая сталь – это сложный сплав железа (не менее 97% от общего состава) с другими химическими веществами и примесями, среди которых:

- хром, никель, медь – для усиления химических и физических свойств материала;

- сера и фосфор – вредные примеси, полностью избавиться от которых в процессе изготовления сплава практически невозможно;

- углерод – элемент, увеличивающий прочность, но снижающий пластичность металла;

- марганец, кремний – существенно не влияют на физико-химические свойства стали, вводятся во время операции раскисления.

Различают качественные и высококачественные инструментальные стали, последние «знамениты» наивысшей чистотой в разряде содержания вредных примесей и лучшей устойчивостью к ударным нагрузкам.

Преимущества и область применения углеродистых инструментальных сталей

Углеродистая сталь обладает рядом преимуществ, которые выгодно ее отличают от других типов:

- низкие затраты при производстве;

- допустимость закалки при низких температурах;

- умеренная прочность в отожженном состоянии, что позволяет производить ряд обрабатывающих действий для формирования изделий;

- высокие показатели износостойкости и твердости поверхностного слоя.

Такой металл отлично подходит для всех видов инструментов:

- измерительных;

- режущих;

- штамповых.

По ГОСТ 1435 стали делятся на несколько видов, по маркировке которых определяют марку материала (содержание углерода в десятых долях процента, превышение массовой доли марганца и качество стали). Так, маркировку У13А трактуют как – высококачественная (А) углеродистая сталь (У) с массовой долей углерода 1,3%.

Так, маркировку У13А трактуют как – высококачественная (А) углеродистая сталь (У) с массовой долей углерода 1,3%.

Поделиться:

Поставщик инструментальной стали A2 | Southern Tool Steel, Inc.

БЕСПЛАТНЫЙ ЗВОНОК 1-800-487-6382

Что такое инструментальная сталь A2?

Инструментальная сталь A2 представляет собой закаленный на воздухе инструмент, который известен своей универсальностью, недеформируемостью и высоким уровнем ударной вязкости. При закалке на воздухе при надлежащей температуре закалки А2 расширяется на 0,001 дюйма/дюйм. сечения. Как сталь с 5% хрома, инструментальная сталь A2 имеет высокую твердость после термической обработки и демонстрирует хорошую размерную стабильность.

Углерод | 1,00 |

Кремний | 0,60 |

Хром | 5,25 |

Ванадий | 0,25 |

Молибден | 1. |

Марганец | 0,60 |

ПРОВЕРЬТЕ ЦЕНЫ И НАЛИЧИЕ!

Для чего используется инструментальная сталь A2?

Инструментальная сталь A2 лучше всего используется для вырубки/формовки пуансонов, обрезки штампов и штампов для накатывания резьбы/литья под давлением.

Термическая обработка

Это процесс нагревания металла до повышенной температуры для получения изменения свойств металлургической структуры. Термообработка для А2 следующая:

Ковка | Отжиг | Предварительный подогрев | Закалка | Закалка |

2100-1650°F | 1550-1600°F | 1450-1500°F | 1750-1800°F | 400-650°F |

Как закалить инструментальную сталь A2?

Иногда на больших участках A2 применяется мгновенная закалка в масле. Эти детали закаляются сразу после того, как они остынут примерно до 150°F. В идеале А2 должен быть отпущен при 350-400°F и выдержан около двух часов на дюйм наибольшего поперечного сечения.

Эти детали закаляются сразу после того, как они остынут примерно до 150°F. В идеале А2 должен быть отпущен при 350-400°F и выдержан около двух часов на дюйм наибольшего поперечного сечения.

Какова твердость инструментальной стали A2?

Испытания на твердость определяют различные свойства конкретного металла, в том числе его износостойкость, ударную вязкость и формуемость. Двумя широко используемыми тестами являются Rockwell C и Brinell. C по шкале Роквелла измеряется в единицах HRC, которые используются ниже.

СКАЧАТЬ ТАБЛИЦУ ПЕРЕВОДА

Закаленный | 400°F | 600°F | 800°F | 1000°F |

63-65 | 60-62 | 58-60 | 57-59 | 56-58 |

Приклады Southern Tool Steel A2 в следующем:

- Без содержания углеводов*: круглые, плоские, квадратные и пластинчатые

- Буровая штанга стандартной длины 36 дюймов

- Плоская поверхность стандартной длины 36 дюймов

*Не содержит углеводов — это материал, который был отшлифован сверху и снизу и увеличен по толщине или диаметру. (Припуск по толщине или диаметру составляет приблизительно от +0,015 до +0,030. Более тонкий материал, менее 1 дюйма, может иметь больший припуск по толщине. Припуск по ширине составляет приблизительно от +0,030 до +,090, в зависимости от поставщика.)

(Припуск по толщине или диаметру составляет приблизительно от +0,015 до +0,030. Более тонкий материал, менее 1 дюйма, может иметь больший припуск по толщине. Припуск по ширине составляет приблизительно от +0,030 до +,090, в зависимости от поставщика.)

Мгновенно узнавайте цены и наличие инструментальной стали!

S7 Поставщик инструментальной стали | Southern Tool Steel, Inc.

Что такое инструментальная сталь S7?

Инструментальная сталь S7 представляет собой ударопрочную марку с высокими ударными свойствами. Его Шарпи (испытание, измеряющее ударную вязкость) составляет более 200 футо-фунтов. при температуре 400°F. Как сорт для воздушной закалки, S7 устойчив к термической обработке, а его сочетание высокой обрабатываемости и стабильности размеров делает его идеальным для различных инструментов и штампов.

Углерод | 0,50 |

Хром | 3,25 |

Молибден | 1,40 |

Кремний | 0,25 |

Марганец | 0,70 |

ПРОВЕРЬТЕ ЦЕНЫ И НАЛИЧИЕ!

Для чего используется инструментальная сталь S7? S7 рекомендуется для применений, требующих высокого уровня ударопрочности, средних огнестойкости и/или простоты обработки. Этот сорт хорошо подходит для ряда применений с горячим и холодным ударом, включая наборы заклепок, долота, пуансоны, горячие коллекторы и штампы захвата. Мелкосерийные штампы, используемые при холодной штамповке, вырубке и гибке, также используют S7.

Этот сорт хорошо подходит для ряда применений с горячим и холодным ударом, включая наборы заклепок, долота, пуансоны, горячие коллекторы и штампы захвата. Мелкосерийные штампы, используемые при холодной штамповке, вырубке и гибке, также используют S7.

Термическая обработка

Это процесс нагревания металла до повышенной температуры для изменения свойств металлургической структуры. Термообработка для S7 следующая:

Ковка | Отжиг | Предварительный подогрев | Закалка | Закалка |

1800-2100°F | 1500-1600°F |

| 1725-1850°F | 400-1150°F |

Как закалить инструментальную сталь S7?

Отпуск S7 на 1 ½ – 2 часа для каждого дюйма наибольшего поперечного сечения. Основывайте температуру отпуска на конечном использовании металла: 400°F для холодной обработки и аналогичных применений и 900°-1000°F для горячих работ. Отпуск при температурах ниже 400°F не рекомендуется.

Основывайте температуру отпуска на конечном использовании металла: 400°F для холодной обработки и аналогичных применений и 900°-1000°F для горячих работ. Отпуск при температурах ниже 400°F не рекомендуется.

Какова твердость инструментальной стали S7?

Испытания на твердость определяют различные свойства конкретного металла, в том числе его износостойкость, ударную вязкость и формуемость. Двумя широко используемыми тестами являются Rockwell C и Brinell. C по шкале Роквелла измеряется в единицах HRC, которые используются ниже.

СКАЧАТЬ НАШУ ТАБЛИЦУ ПРЕОБРАЗОВАНИЯ

Закаленный | 400°F | 600°F | 800°F | 1000°F |

60-62 | 58-59 | 55-56 | 54-55 | 53-54 |

Приклады Southern Tool Steel S7 в следующем:

- Без обезуглероживания*: S7 – круглые, плоские, квадратные и пластинчатые

- Буровая штанга стандартной длины 36 дюймов

*Не содержит углеводов — это материал, который был отшлифован сверху и снизу и увеличен до нужной толщины или диаметра.

25… 0.35

25… 0.35

10

10