Искусственный мрамор из полиэфирных смол своими руками: Искусственный мрамор — как сделать своими руками?

alexxlab | 27.06.1986 | 0 | Разное

Как сделать искусственный мрамор своими руками. Информационный строительный сайт |

Отделочные работы с использованием натурального камня — очень дорогостоящее удовольствие. Подобрать натуральный мрамор соответствующего тона достаточно проблематично. Освоить производство искусственного мрамора своими руками не очень сложно. Важный момент при изготовлении искусственного мрамора – правильно сделанная форма для отливки.

Содержание

- Состав и особые свойства искусственного мрамора

- Технология изготовления искусственного мрамора с бетонным наполнителем

- Литьевой мрамор на основе полиэфирных смол

- Изготовление искусственного мрамора из гипса

По сути, искусственный мрамор, технология изготовления которого изложена в этой статье является сплавом акриловых смол и минеральных наполнителей. Такой материал имеет достаточную прочность, а при изготовлении искусственного мрамора своими руками, ему можно придать необходимую форму. Это может быть столешница на кухню или для барной стойки, ступеньки, мойка, раковина или оригинальная ваза для сада.

Состав и особые свойства искусственного мрамора

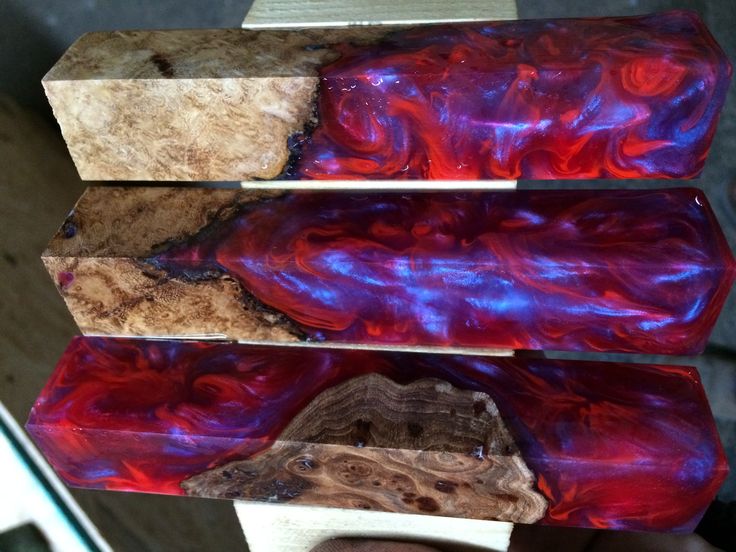

Основным компонентом литьевого мрамора является полиэфирная смола и пигментные минеральные красители и отвердители. Освоив методику смешивания можно получить разводы и пятна, практически не отличимые от пятен и прожилок на натуральном мраморе.

- Материал не горюч и диэлектрик, т.е. не проводит электрический ток, поэтому его можно использовать при любых отделочных работах без ограничений. Стойкость к щелочным препаратам и химическим растворителям способствует его гигиеничности и позволяет использовать в качестве столешниц и кухонных моек.

- Состав литьевого мрамора имеет однородную структуру, не расслаивается, стойкий к коррозии и экологически чистый материал. Внешняя поверхность литьевого мрамора – гелькоут, имеет декоративно – защитные функции. В качестве наполнителя используются полиэфирная смола, смешанная с минеральной разноцветной крошкой и пигментными красителями. Для получения прочной массы добавляется отвердитель.

- Более простые методы изготовления искусственного мрамора предполагают использование в качестве наполнителя цементно — бетонные смеси и щебень. Зачастую используется галька, кварцевый мелкий щебень и подкрашенный песок.

Технология изготовления искусственного мрамора с бетонным наполнителем

Этот метод очень простой и доступный, как по технологии изготовления, так и по затратам. Благодаря этому, такой метод пользуется широкой популярностью. Столешницы и кухонные доски отличаются высокой прочностью, а при изготовлении используются экологически чистые материалы.

- Прежде всего вам понадобится форма (матрица) из полиуретана, пластика, гипса или другого подходящего материала. Можно изготовить из уголка или дерева рамку, а днище сделать стеклянным. Важно, чтобы поверхность отливочной формы была идеально гладкой и сухой, а рамка разъемной, для удобства изъятия готового изделия. Форму можно заказать в мастерской, но это достаточно дорого.

- Внутренняя поверхность формы промазывается гелькоутом. Гелькоут различаются по цвету и среде использования. Выберите влагостойкий гелькоут и только после его окончательного просыхания, можно заполнить форму бетонным или гипсовым раствором – наполнителем. В качестве пластификатора, наполнителя используется гашеная известь или глина.

- Подготовьте наполнитель для основной массы изделия. Для этого смешайте песок и цемент в соотношении 2:1, добавьте в качестве наполнителя щебень или гальку и пластификатор. Тщательно перемешайте, желательно в миксере до получения однородной массы. В разные сектора емкости с наполнителем, неравномерными порциями добавляется пигментный краситель и перемешивается до создания прожилок и пятен.

- Форма, выставляется в строго горизонтальном положении и в нее небольшими порциями выливается масса искусственного жидкого мрамора. Следите за тем, чтобы заполнились все пустоты матрицы. Излишки раствора удаляются шпателем, сверху накройте заливку полиэтиленовой пленкой.

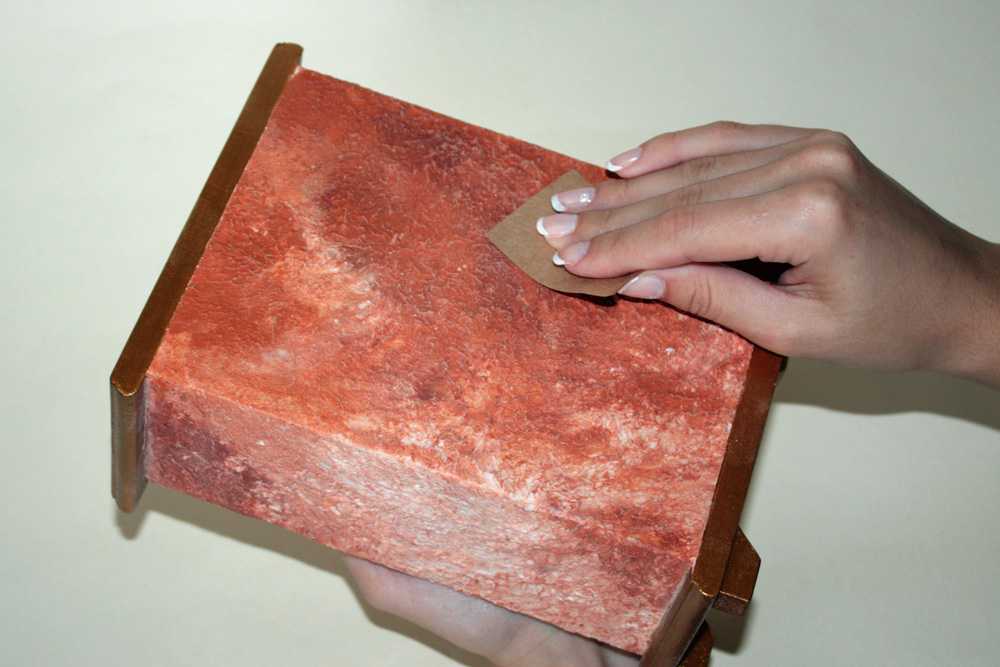

В зависимости от толщины, искусственный мрамор сохнет от 24 часов в естественных условиях и при плюсовой температуре. Просохшая плита извлекается из формы, обрабатывается шлифовальной машиной и прозрачной политурой.

В зависимости от толщины, искусственный мрамор сохнет от 24 часов в естественных условиях и при плюсовой температуре. Просохшая плита извлекается из формы, обрабатывается шлифовальной машиной и прозрачной политурой.

Литьевой мрамор на основе полиэфирных смол

Этот метод несколько дороже, но в результате получается красивая фактура внешнего покрытия. Материал очень прочный и легкий, устойчивый к внешним механическим и химическим воздействиям.

- Первый вариант — готовится полимербетон. Берется 20-25% полиэфирной смолы и 80-75% наполнителя. В этом качестве можно использовать кварцевый песок или иной нейтральный цветной минерал, мелко истолченный в крошку.

- Во втором случае — вместо полиэфирной смолы можно использовать смесь бутакрила с АСТ-Т в соотношении 50х50 и добавьте 50% щебня или кварцевого песка. Окраска производится пигментами на акриловой основе.

- Форма заполняется и шпателем разравнивается по поверхности матрицы.

В качестве наполнителя можно использовать доску ДСП, вырезанную на 5 см меньше контура формы. Ее вдавливают в массу, а выступившие излишки разравнивают по тыльной стороне отливки.

В качестве наполнителя можно использовать доску ДСП, вырезанную на 5 см меньше контура формы. Ее вдавливают в массу, а выступившие излишки разравнивают по тыльной стороне отливки. - Просохшее и отвердевшее изделие изымается из формы и его можно легко обрабатывать. Оно поддается шлифованию, сверлению и другим механическим обработкам.

Изготовление искусственного мрамора из гипса

Изготовление искусственного мрамора из гипса в домашних условиях – процесс доступный и не требует особых затрат.

- Для начала готовится вода, в нее добавляется сухой гипс, столярный клей и растворенная в скипидарной горячей ванночке, смола. В тщательно размешанную смесь добавляются акриловые красители или пигмент и размешивают, до получения разводов и прожилок.

- Для получения молочного цвета искусственного мрамора, на 200 грамм белого гумилакса, добавляют 1000 технического спирта и 50 сухого гипса. Для коричневого или кофейного тона берется оранжевый гумилакс.

Для получения черной политуры используется анилиновая краска.

Для получения черной политуры используется анилиновая краска. - Жидкая масса заливается в пластиковую или полиуретановую форму. Для удаления излишков воды и более быстрого схватывания, масса сверху присыпается сухим гипсом. Через 8 — 10 часов изделие можно извлечь из формы. Для создания водоустойчивой лицевой поверхности, ее обрабатывают кремнекислым калием.

- Можно погрузить в ванну или обильно промазать кистью с обеих сторон. После просыхания поверхность полируется мягким фетром или аналогичным абразивным средством с добавлением политуры нужного оттенка. Поверхность обрабатывается до получения идеально гладкой зеркальной поверхности.

Можно ли сделать гибкий мрамор своими руками и его применение

Предлагаем Вам для изготовления литьевого камня (мрамора), декоративных изделий акриловую смолу с улучшенными физико-химическими показателями.

После полимеризации акриловой пластмассы мономер в готовом изделии практически отсутствует. Вследствие этого акриловая смола обладает высокой биологической индифферентностью к биологическим объектам, другими словами она абсолютно безвредна для человека!

Предлагаемая акриловая смола не токсична по сравнению с эпоксидными и полиэфирными смолами, и представляет собой самотвердеющую смолу на основе сополимера акриловой группы типа жидкость-отвердитель. Не содержит стирол. Стирол (фенилэтилен, винилбензол) — это бесцветная жидкость со специфическим запахом, практически нерастворима в воде, хорошо растворима в органических растворителях, хороший растворитель полимеров. Пары стирола раздражают слизистые оболочки, предельно допустимая концентрация их в воздухе 0,005 мг/дм³. Стирол очень токсичен!

Акриловая смола с отвердителем твердеет под воздействием катализатора, при комнатной температуре.

УФ акриловая смола – это бесцветная акриловая смола, застывающая под влиянием ультрафиолета. В её состав входит всего один компонент, поэтому она не нуждается в смешивании с катализатором.

Жидкая консистенция смолы позволяет добавлять в нее различные наполнители органические и минеральные. В качестве наполнителя обычно используют мраморную крошку. Добавление красителей позволяет производить литьевой мрамор разных цветов. В целом объем наполнителей в акриловом или искусственном камне составляет примерно 70%.

Для работы с акриловой смолой желательно использовать камеру дегазации и придерживаться технологии заливки.

Окрашивается акриловая смола специальным красителем для смол.

Свойства и характеристики

Материал обычно состоит из тонкой прослойки мраморной, гранитной, кварцевой крошки, которой особым способом покрывается гибкое основание. Таким образом, облицовка образуется из трех ключевых компонентов – каменной крошки, акриловой дисперсии в качестве связующего звена, гибкого основания (обычно нетканое полотно).

Эластичный материал весьма востребован в качестве наружной и внутренней отделки. Его часто используют в облицовке тех поверхностей, которые сложно обшить с помощью плитки и натурального камня. Облицовка проявляет антистатические свойства, не нуждается в специфическом уходе, обладает впечатляющими эксплуатационными возможностями. При внешнем исполнении, весьма близком по эстетическим характеристикам к натуральному, отделка проявляет малый вес и реализуется в доступном ценовом сегменте.

Средняя толщина изделий варьируется в пределах 2-3 мм, вес каждого квадратного метра обшивки не превышает 3 кг. Рабочий режим температур не накладывает ограничений даже для регионов с суровыми зимами, притом материал выдерживает нагревание до 600°С, класс морозостойкости – F7.

Структура гибкого мрамора:

- нетканая основа;

- слой акрилового клея, отвечающий за такие характеристики, как прочность и эластичность;

- прослойка из крошки – это может быть рисунок, прожилки, имитирующие натуральный срез;

- защитная пропитка, которая в процессе нанесения слегка прикатывается.

Готовое изделие подвергается тщательной сушке. В итоге образуется экологичное покрытие, не боящееся механического воздействия, утративший целостность участок легко восстановить с помощью кусочка аналогичного по цветовой гамме материала.

Физико-химические свойства акриловой смолы

| Водопоглощение в холодной воде, % не более | 0,5 |

| Максимальное напряжение при изгибе, МПа, не менее | 65 |

| Твердость при вдавливании шарика, МПА, не менее | 30 |

| Температура размягчения, ºС, не менее | 80 |

| Напряжение при сжатии при относительной деформации не более 25%, МПа, не менее | 63 |

| Плотность при 20С, гр./см.куб. | 0,98 |

| Время полного отверждения композиции при температуре 23±2, ºС, час. | 2 |

| Время набухания (жизни), при 23 ºС, мин. | 10-50 |

Акриловые смолы имеют различные названия:

- АСТТ;

- Бутакрил,

- Технакрил…

Срок годности акриловой смолы — 6 мес. при соблюдении условий хранения.

при соблюдении условий хранения.

Фасовка: Смола продается в канистрах по 5, 10, 20 литров. Отвердитель, в зависимости от заказанного количества смолы — входит в комплект поставки.

Акриловая смола (базовая), 10 кг.

6800 руб Купить

Акриловая смола прозрачная (бесцветная), 5 кг.

4200 руб Купить

Акриловая смола прозрачная (бесцветная), 10 кг.

7200 руб Купить

Акриловая смола УФ, 5 кг.

4400 руб Купить

Акриловая смола УФ, 10 кг.

7600 руб Купить

Формы выпуска

На профильном рынке можно встретить 2 вариант гибкого мрамора:

- в виде обоев. Толщина листа редко превышает 1 мм, ширина полотнища может достигать 100 см, максимальная длина – 260 см;

- плитка. Здесь толщина изделий находится в диапазоне 2-5 мм, классические вариации габаритов – 34х55,5 см, 34х55 см, 16х26,5 см, 8х26,5 см. Такой богатый номенклатурный ряд способен удовлетворить любые эстетические запросы.

Представленные формы выпуска способствуют созданию уникального дизайна поверхности, рулонная вариация нашла широкое применение во внутренней отделке, для наружной более целесообразно использование толстых плиточных серий.

Изготовление гипсового камня

В производстве декоративного каменного материала часто применяют строительный гипс. Из него готовят смесь, консистенция которой должна быть похожа на густую сметану. При замешивании также используют пигмент необходимого цвета.

Подготовленную смесь выливают в силиконовую форму только до половины её высоты. Матрицу предварительно смазывают солидолом. Потом укладывают мелкую металлическую сетку для усиления прочности камня. Затем форму заполняют до краёв смесью, в которой отсутствует пигмент.

Заполненную матрицу встряхивают несколько раз, чтобы гипсовая смесь равномерно распределилась в форме. Если процесс отверждения происходит быстро, тогда при замешивании используют молоко. Оно уменьшает скорость схватывания смеси.

Преимущества и недостатки

Пластичность и малый собственный вес способствуют повсеместному применению материала для обшивки конструкций любых размеров и форм. С помощью гибкого мрамора легко преобразить ландшафтный дизайн – облагородить ограждения, создать панно, украсить фонтаны.

Продукция обладает следующими достоинствами:

- пожаробезопасность,

- экологичность,

- антистатический эффект,

- небольшая масса,

- неподверженность воздействию перепадов температур,

- водостойкость,

- отсутствие вредных для здоровья компонентов,

- пластичность, легкость разрезания,

- паропроницаемость.

Простота монтажа – еще одна причина, благодаря которой облицовка обрела повсеместную популярность.

С помощью гибкого мрамора можно сделать презентабельное и благородное покрытие

Нельзя забывать и о недостатках. Материл может обладать высокой стоимостью, если он был изготовлен непосредственно в карьере. Рельефная либо абразивная поверхность может сузить допустимую область применения, усложнить регулярный уход за ней. При производстве используются акрилаты, поэтому готовую облицовку нельзя очищать с помощью моющих средств, в составе которых присутствует щелочь.

При производстве используются акрилаты, поэтому готовую облицовку нельзя очищать с помощью моющих средств, в составе которых присутствует щелочь.

Химические добавки для изготовления изделий из бетона

1. Фибра представляет собой легкие синтетические волокна длиной 6, 12, 20, 40 мм. с малой плотностью (0,91 г/см3), но высокими прочностными характеристиками (170-260 МПа). Основная область применения фибры — дисперсное армирование, осуществляемое в самых разных вяжущих. Полипропиленовое волокно получило наибольшее распространение, так как имеет низкую себестоимость, не подвержено коррозии, не утяжеляет бетонные конструкции и штучные изделия, а также демонстрирует очень медленное физическое старение. Использование полипропиленовой фибры не предполагает какого-то дополнительного оборудования — ее доля вводится в состав раствора как стандартный компонент. Фибра способна улучшить прочностные характеристики бетона, уменьшить усадку бетонных изделий, что позволяет повысить трещиностойкость конструкций.

2. Суперпластификатор С-3 — разработка российских специалистов. Является аналогом зарубежных суперпластификаторов типа «Майти 100» (Япония), сикамент, мельмент (Германия), не уступая им по качеству. Суперпластификатор С-3 в количестве 0,2 — 0,7% от массы цемента позволяет получать литые самоуплотняющиеся, практически не требующие вибрации бетонные смеси, а при снижении расхода воды затворения — бетоны повышенной прочности при неизменной подвижности смеси. Можно использовать оба эти эффекта частично, т. е. получать смеси повышенной подвижности по сравнению с исходной и одновременно несколько увеличивать прочность бетона за счет снижения расхода воды. Наиболее эффективные области применения суперпластификатора С-3 — производство изделий из бетонна с высокими эксплуатационными свойствами и отличным внешним видом.

Описание химических добавок

Сферы применения

Во внутреннем оформлении материал актуален в качестве отделки жилых помещений, детских комнат, прихожих, коридоров, ванных и санузлов. Из него выполняют кухонные фартуки с прекрасными эксплуатационными свойствами. Близость к природной фактуре создает благоприятные условия для обшивки каминов и реставрации каминных полок.

Из него выполняют кухонные фартуки с прекрасными эксплуатационными свойствами. Близость к природной фактуре создает благоприятные условия для обшивки каминов и реставрации каминных полок.

Также гибкий мрамор прекрасно проявляет себя в фасадных работах – из него выполняют облицовку, отделывают колонны, создают функциональные и практичные покрытия. Отдельного внимания заслуживают фрески – в подобном исполнении колоритные изображения многие годы сохраняют изначальную яркость и форму.

Гибкий мрамор в фасадных работах

Имитация камня не разрушается под непрерывным воздействием влажности, поэтому она востребована в качестве отделки в саунах, бассейнах. Облицовка образует устойчивое покрытие, безопасное и гигиеничное, простое в уходе, ремонтопригодное.

Из гибкого камня выполняют светящиеся блоки и шары, актуальные в ландшафтном дизайне. Их размещают на лестницах, под потолком, у входных дверей, на подъездных дорожках.

Об особенностях материала

Выше уже было отмечено, что искусственный мрамор имеет много преимуществ перед полимербетоном. Материал не подвергается горению, а также не проводит электричество и тепло. Это позволяет использовать его в местах с повышенными температурами (радиаторы отопления, печи, камины) и т. п.

Материал не подвергается горению, а также не проводит электричество и тепло. Это позволяет использовать его в местах с повышенными температурами (радиаторы отопления, печи, камины) и т. п.

Подобный мрамор практически не взаимодействует с химическими элементами, такими как щелочь, бензин, ацетон и т. п. Любого рода загрязнения достаточно легко удалить, поэтому он подойдёт для использования в общественных туалетах и аналогичных местах.

Еще один важный показатель — это долговечность, а также экологичность литьевого камня. Проведенные экспертизы показали, что даже при нагревании материал не выделяет вредных веществ. Именно благодаря своим уникальным качествам он широко используется во всех сферах, тем более что оборудование для производства искусственного мрамора не сложное, да и цена на него небольшая.

Особенности промышленного производства пластичного камня

Изначально технология производства держалась в секрете первым производителем, но по мере распространения этой гибкой облицовки другие компании научились имитировать эксплуатационные и эстетические свойства, разработали новые методики, среди которых превалируют классическая и насыпная.

Классическая

Согласно первоначальному алгоритму все производственные процессы обустраивались в карьерах, где присутствуют наружные пласты песчаника. Важно, чтобы природное сырье было доступным для обширного среза. Значительная часть манипуляций подразумевает ручной труд, процесс минимально механизирован.

Пласт песчаника шлифуют так, чтобы добиться гладкой поверхности, на него наносят полимерный клей и накладывают тканевую основу. На солнце связующий состав полимеризуется, далее основа снимается вместе со слоем сырья. Заготовку сушат на солнце. В итоге образуется дорогостоящий материал с эксклюзивным рисунком.

Насыпной

Основывается на мелкофракционных материалах, их смешивают с пигментами. Шаблон покрывают стекловолокном с клеящим составом. На обработанной ткани распределяют сыпучее сырье, фиксируют эту заготовку на шаблоне, трамбуют с помощью резинового валика. Форму сушат, после чего материал вынимают из шаблона, стряхивают частицы, которые не пропитались клеем.

Из чего изготавливают мрамор?

В его составе содержится смола, акриловая или полиэфирная, а также мраморная крошка. Для придания материалу того или иного оттенка можно добавить красящие минералы. В любом случае соотношение смолы и природных кристаллов должно быть 4:1. А в качестве альтернативного связующего сырья можно использовать строительный гипс, цементный или известковый раствор. Однако они не могут придать такую же прочность искусственному мрамору, как смола.

Порядок проведения работ

- Подготовка матрицы. Форму полируют и наносят на ее внутреннюю часть сначала материал, защищающий от адгезии, а затем гелькоут. Для этого применяют чашечный распылитель или специальную установку.

- После отвержения гелькоута связующее сырье, наполнитель CaMg(CO3)2 и пигменты смешивают с помощью миксера. Затем сырье помещают в форму. Для удаления воздуха матрицы проходят через вибрацию. После этого их содержимое оставляют затвердевать (применяется «Бутанокс» М-50).

- После того как изделия приобретают необходимую твердость, их извлекают из матриц и при необходимости обрабатывают дополнительно.

Технология «домашнего» литья искусственного мрамора

Изготовить данный материал можно своими руками. Для этого следует приобрести сырье, формы для заливки (необязательно самые дорогие), пленку, смеситель и кисточку и действовать согласно представленной ниже инструкции.

Вместо использующегося в промышленном производстве наполнителя CaMg(CO3)2 можно использовать гальку, а вместо отвердителя «Бутанокса» М-50 — цемент.

Для изготовления искусственного камня своими руками понадобятся:

- речной песок — 2 части,

- цемент — 1 часть,

- вода в пропорции — 0,2 от части,

- красящий пигмент и пластификатор — по 1% от веса цемента,

- галька — 25% от общего объема,

- гелькоут.

Несмотря на очевидные преимущества натуральных материалов, они являются дорогим удовольствием, по этой причине многие обращают внимание на искусственный мрамор. Существуют различные способы, как своими руками изготовить его, простейшая технология доступная в домашних условиях – это отливка в формах.

Существуют различные способы, как своими руками изготовить его, простейшая технология доступная в домашних условиях – это отливка в формах.

Столешница из литого мрамора получается прочной, влагонепроницаемой и прекрасно имитирует настоящий камень. Единственная сложность состоит в правильном подборе параметров, поскольку тонкое изделие будет обладать повышенной хрупкостью, а толстое, несмотря на скромные размеры в один метр, иметь большой вес. Цвет для материала подбирают любой – белоснежный, голубой, серый, черный с пронизывающими прожилками, придавая ему зернисто-кристаллическую структуру.

Качественный литьевой мрамор получают, смешивая полиэфирную смолу с пигментными минеральными красителями, отвердителями. Более простой метод изготовления предполагает использование цементно-бетонной смеси с добавлением в нее крупного или мелкого кварцевого щебня, гальки, подкрашенного песка. Для освоения методики смешивания и получения необходимого цвета, текстуры с разводами и пятнами сначала потребуется попрактиковаться и попробовать приготовить литьевой мрамор в небольших объемах.

Искусственный камень не только прекрасно воспроизводит вид натурального материала, но и еще обладает такими положительными характеристиками, как:

- устойчивость к тепловому воздействию, открытому огню;

- высокие диэлектрические показатели, поскольку не является проводником электрического тока;

- стойкость к обработке любыми моющими средствами, кроме содержащих абразивные вещества;

- высокие гигиенические, экологические характеристики.

Читать также: Как правильно паять трубы из полипропилена

Этому во многом способствует однородная структура, которая в продолжение длительного срока эксплуатации не расслаивается, а внешняя поверхность, обработанная гелькоутом, обладает хорошими декоративно–защитными функциями.

Метод очень простой, доступный и требует минимальных вложений, поэтому пользуется широкой популярностью. Изготовленные по этой технологии столешницы, разделочные доски имеют высокую прочность, экологические характеристики.

Чтобы их сделать, потребуется форма, выполненная из пластика, полиуретана, гипса, другого подходящего материала. Если особых претензий к матрице нет, то ее можно изготовить самостоятельно из любых металлических уголков, деревянных брусков, используя в качестве днища заготовку из стекла. Основные требования к конструкции – поверхность должна быть идеально гладкой, сухой, а для удобства извлечения готового изделия еще и разъемной.

Подготовив форму, изнутри ее промазывают гелькоутом – специальным гелеобразным веществом, которое отличается по цвету, а также среде использования, поэтому следует выбирать влагостойкий вариант. Когда он окончательно высохнет, матрицу можно заполнять раствором, приготовленным из бетона или гипса. Если необходимо, то для повышения текучести и нормализации процессов гидратации в качестве пластификатора используют гашеную известь, глину.

Смесь подготавливают в миксере из песка с цементом в пропорции 2:1, применяя в виде наполнителя щебень, гальку. При получении однородной массы в емкость разными порциями начинают добавлять пигментный краситель и продолжают перемешивать до образования прожилок, пятен.

При получении однородной массы в емкость разными порциями начинают добавлять пигментный краситель и продолжают перемешивать до образования прожилок, пятен.

После этого подготовленную смесь небольшими порциями выливают в форму, выставленную в горизонтальной плоскости. На этом этапе важно, чтобы масса равномерно заполнила все пустоты, поэтому ее добавляют несколько больше требуемого объема. Немного выжидают, когда она растечется и излишки удаляют шпателем.

В завершение заливку укрывают полиэтиленовой пленкой и оставляют сохнуть в естественных условиях при плюсовой температуре минимум на 24 часа. В отдельных случаях, что зависит от толщины заготовки, время увеличивается. После извлечения просохшей плиты из формы ее обрабатывают шлифовальной машиной, далее – прозрачной политурой, которая образует на поверхности прочную и эластичную пленку.

По деньгам данный вариант обойдется несколько дороже, но готовое изделие получается прочным, легким, устойчивым к воздействиям физического и химического плана, а его фактура прекрасно имитирует натуральный материал.

Изготовление полимербетона для заливки в формы может осуществляться несколькими способами:

- Из полиэфирной смолы, одну часть которой смешивают с 4–5 частями наполнителя. Для этих целей хорошо подойдет кварцевый песок, другой нейтральный цветной минерал, истолченный в мелкую крошку.

- С использованием двухкомпонентной смеси АСТ-Т с бутакрилом (самозатвердевающей пластмассой). Входящие в ее состав порошок и жидкость разводят в соотношении 1:1 и, в зависимости от полученного объема, добавляют столько же щебня, кварцевого песка. Окраску в нужный цвет производят пигментами на акриловой основе.

Подготовив раствор, им заполняют форму, и поверхность разравнивают шпателем. После чего, прилагая усилие, уплотняют при помощи специальной заготовки. Ее можно вырезать из доски ДСП, размеры которой должны быть меньше контура матрицы. Изделие оставляют сохнуть. Далее его изымают из формы и подвергают дальнейшей обработке – обрезают, шлифуют, полируют, подготавливают необходимые отверстия или осуществляют прочие виды работ.

Гипс доступный, легкий в работе материал, поэтому изготовление из него в домашних условиях искусственного мрамора не потребует особых затрат и усилий. Вначале подготавливают емкость и в нее вливают воду, в которой затворяют сухой гипс со столярным клеем и растворенную в нагретой скипидарной ванночке смолу. Все составляющие тщательным образом перемешивают и, не останавливая процесс, начинают постепенно добавлять акриловые красители, пигмент, стремясь получить разводы и прожилки.

Для придания искусственному мрамору молочного цвета добавляют белого гумилакса, клея на основе каучука и латекса. Но если необходимы коричневые оттенки, кофейный тон, то подмешивают оранжевый гумилакс. Выраженную черную политуру можно получить, используя анилиновую краску.

Подготовленную массу заливают в форму, выполненную из пластика, полиуретана. Чтобы ускорить процесс схватывания и удалить из смеси лишнюю воду, дополнительно присыпают сверху сухим гипсом. Обычно после 8–10 часов изделие извлекают и оставляют окончательно просохнуть.

Придать лицевой поверхности водоустойчивые характеристики можно, обработав ее кремнекислым калием, для чего заготовку слегка погружают в ванну с раствором или наносят его при помощи кисти. Когда основание высохнет, по нему проходят мягким фетром, далее добавляя политуру нужного оттенка, полируют до получения идеального результата.

Хотя созданный своими руками искусственный материал обладает высокой прочностью, стойкостью к различным воздействиям, он нуждается в особом уходе. Следуя подсказкам специалистов, можно значительно продлить сроки его службы. Согласно им:

- нельзя применять средства для очистки, в состав которых входит олифа, силикон;

- губки, щетки, другие средства с грубым ворсом не годятся для уборки, поскольку способны повредить верхний защитный слой мрамора;

- протирать поверхность следует при помощи мягкой ткани, используя, вместо абразивных, средства исключительно на гелевой основе, а для регулярной очистки – обычное мыло;

- чтобы сохранить первоначальный глянцевый блеск изделия его необходимо протирать составом, приготовленным из жидкого мыла, растворенного в воде, а после чистым полотенцем.

Читать также: Цвета проводов в электронике

Искусственный мрамор является прекрасным и доступным украшением дома – кухни, ванной комнаты и других помещений. Подойдя со всей ответственностью к его изготовлению, а потом ухаживая должным образом и защищая от неблагоприятных воздействий, можно будет, сохранив привлекательный вид, продлить срок его службы.

Мрамор, имеющий прекрасные декоративные свойства, всегда ценился в строительстве. Но в силу дороговизны материала не каждый может позволить себе использовать его для оформления помещений. Поэтому в качестве альтернативы был разработан искусственный материал, имитирующий камень. Он был назван искусственным мрамором.

Технология самостоятельного производства

Для изготовления гибкого мрамора своими руками можно воспользоваться двумя проверенными методиками – с применением стекла либо тканой подложки.

Первый способ – простейший

Используется подложка с малыми свойствами растяжения, оптимальной может стать стеклоткань. Также понадобится акриловая камешковая штукатурка, ее выбирают по размеру фракций, форме включений, цвету. Состав наносят на основу в соответствии с инструкцией производителя, оставляют на указанное время, чтобы изделие полностью высохло. Далее заготовку нарезают на листы удобных размеров, они будут лучше гнуться, если предварительно их прогреть феном.

Также понадобится акриловая камешковая штукатурка, ее выбирают по размеру фракций, форме включений, цвету. Состав наносят на основу в соответствии с инструкцией производителя, оставляют на указанное время, чтобы изделие полностью высохло. Далее заготовку нарезают на листы удобных размеров, они будут лучше гнуться, если предварительно их прогреть феном.

Эта методика оставляет большой простор для творчества: можно использовать различные добавки, чтобы сымитировать фактуру натурального камня. Стеклоткань перед применением рекомендуется обжечь, чтобы снять парафиновый слой, нанесенный во время производства.

Второй способ

Кусок стекла нужных размеров натирают воском. Здесь подойдет даже рельефная поверхность, обернутая плотным полиэтиленом, в этом случае фактура готового изделия не будет гладкой. При данном способе производства в состав материала могут входить кварцевый песок, мраморная либо гранитная крошка мельчайших фракций.

Компоненты замешиваются в полимерном акриловом веществе или полиэфирной смоле, массу наносят на стекло и разравнивают с помощью валика. Через сутки можно снять листы со стекла и разрезать на удобные для монтажа фрагменты. Работать нужно очень аккуратно, так как материал крайне непрочный. Чтобы увеличить эксплуатационный ресурс самодельного отделочного материала можно воспользоваться уплотнителем – армирующей сеткой для штукатурки, марлей, стеклотканью.

Через сутки можно снять листы со стекла и разрезать на удобные для монтажа фрагменты. Работать нужно очень аккуратно, так как материал крайне непрочный. Чтобы увеличить эксплуатационный ресурс самодельного отделочного материала можно воспользоваться уплотнителем – армирующей сеткой для штукатурки, марлей, стеклотканью.

Технология искусственного мрамора

Отличительной особенностью литьевого камня является то, что можно получить совершенно любой окрас. Это достигается путём добавления различных пигментов. Вяжущим элементом является полиэфирная смола, именно эта составляющая влияет на прочность материала. Итак, всё начинается с того, что мы находим сырьё. Как правило, это песок, цемент, галька (используется в качестве наполнителя), вода, красители и пластификатор 1 %.

На вибрационном столе просеиваем материал, а затем из цемента, песка и гальки делаем раствор в бетономешалке. Перед этим подготавливаем формы, они должны быть чистыми и сухими. В смесь добавляется краситель, лучше, если пигментов будет несколько. Важно добиться однородности материала, именно поэтому весь процесс сопровождается постоянным перемешиванием. На заключительном этапе изделие заливается в форму и стоит там порядка 10 часов, после чего его можно извлекать. Как видите, оборудование для производства искусственного мрамора достаточно простое.

Важно добиться однородности материала, именно поэтому весь процесс сопровождается постоянным перемешиванием. На заключительном этапе изделие заливается в форму и стоит там порядка 10 часов, после чего его можно извлекать. Как видите, оборудование для производства искусственного мрамора достаточно простое.

Правила работы с гибким мрамором

На предварительном этапе подготавливается основание – выравнивается, очищается, стены нужно тщательно загрунтовать. Технология монтажа эластичного материала аналогична поклейке обоев, специфика проявляется лишь во время оформления внешних углов и в том случае, если необходимо подбирать рисунок.

Монтаж гибкого мрамора похож на обычную поклейку обоев

Резку покрытия осуществляют с помощью строительного ножа, для получения ровного среза лучше воспользоваться линейкой. Перед тем, как наклеивать заготовки, рекомендуется разложить листы на ровной поверхности, чтобы увидеть, каким в итоге будет готовое полотно, убедиться, что образующийся рисунок гармоничен.

Для работы понадобится специальный клей, его наносят кисточкой либо валиком и на гибкий мрамор, и на основание, притом сначала составом покрывают облицовку и оставляют ее на 3-5 минут. Далее осторожно берут материал за края, чтобы не повредить, прикладывают его к нужному участку и разглаживают всю поверхность. Важно не передержать мрамор намазанным клеем, потому что более длительное впитывание может стать причиной появления деформаций. Монтаж выполняется непременно сухими чистыми руками.

Внутренние углы оформить легко – достаточно согнуть материал по аналогии с обоями. Для внешних углов такая операция противопоказана, так как велик риск возникновения трещин на лицевом слое. Единственный адекватный способ оклейки – нарезание материала и внимательная стыковка. Если позаботиться о подборе рисунка, линия стыка не будет заметна. В данном случае швы не нуждаются в затирке.

Специалисты рекомендуют использовать финишное защитное покрытие и во влажных помещениях, и во внешней, и во внутренней облицовке. Для его нанесения используется кисть либо валик, имеющий средний ворс. Нужно предотвращать образование подтеков, при высыхании от них невозможно избавиться. После того, как будут покрыты 2-3 кв. метра, нужно вернуться на предыдущий участок и осмотреть его под разными углами, выявляя наличие подтеков. Если они заметны, достаточно еще раз пройтись по ним кистью либо валиком.

Для его нанесения используется кисть либо валик, имеющий средний ворс. Нужно предотвращать образование подтеков, при высыхании от них невозможно избавиться. После того, как будут покрыты 2-3 кв. метра, нужно вернуться на предыдущий участок и осмотреть его под разными углами, выявляя наличие подтеков. Если они заметны, достаточно еще раз пройтись по ним кистью либо валиком.

Пара слоев защитного состава практически не скажутся на эстетических свойствах облицовки, но они способны существенно увеличить эксплуатационный ресурс отделки, используемой в интерьере сухих помещений. Для усиленной защиты фасадов и влажных зон понадобится 2-4 слоя, для глянцевого эффекта нужно создать более 5 слоев.

Нюансы эксплуатации

При правильной финишной обработке искусственного мрамора любого происхождения изделия из него будут служить годами. Одним из способов увеличения долговечности камня является поверхностное окрашивание и покрытие водно-акриловым лаком.

Это особенно актуально для камня, используемого во внешней отделке, так как водно-акриловый лак не поддается влиянию солнечных лучей.

В результате мраморный элемент декора не поменяет свой цвет и не покроется неприятными желтыми пятнами в течение 10−15 лет.

При установке изделия следует избегать сильной затяжки крепежных элементов. Мраморная плита, установленная с перекосом или с сильным давлением на углы, может не выдержать нагрузки и лопнуть. При облицовке помещений с повышенной влажностью необходимо следить за состоянием сантехники, предупреждать появления протечек и попадание камня под прокапывание.

Падение тяжелых предметов с острыми углами может повредить мрамор. Не стоит резать продукты прямо на столешнице, используйте разделочные доски.

Очистку поверхности нужно производить с использованием только жидких чистящих средств. Составы с абразивами разрушают защитное покрытие искусственного камня, наносят микроцарапины, в которых накапливаются остатки пищи, пыли и другие загрязнения. От жестких щеток и металлических сеток следует отказаться, отдав предпочтение мягким тканям.

Читать также: Напряжение насыщения биполярного транзистора

Также рекомендуется не реже чем раз в год после очистки покрывать искусственный мрамор грунтовкой по бетону. В этом случае он прослужит намного дольше.

Изделия, имитирующие натуральные камни, обладают высокой прочностью, устойчивостью к химическим веществам, экологичностью, ударо- и теплостойкостью, а также прочими преимуществами. Мрамор искусственный изготавливается из бетона, гипса и полиэфирной смолы и применяется не только для облицовки домов, но и при изготовлении…

Искусственный мрамор своими руками: технология изготовления

Далеко не каждому доступна отделка поверхностей натуральными материалами, ввиду высокой цены на изделия, работы. Процесс подразумевает не только укладку мрамора на определенную поверхность, но и его обработку, которая производится специализированным инструментом. Различное количество полимербетонов относятся к подкатегориям искусственного мрамора.

Отделка мрамором в больших объемах может быть выполнена своими руками, путем организованного производства в домашних условиях. Очевидным плюсом является производство необходимого по форме, консистенции искусственного мрамора, который уникален и не встретится на рынке. Общий состав принадлежностей для изготовки искусственного мрамора при домашних условиях не меняется от требуемой формы изделия.

Очевидным плюсом является производство необходимого по форме, консистенции искусственного мрамора, который уникален и не встретится на рынке. Общий состав принадлежностей для изготовки искусственного мрамора при домашних условиях не меняется от требуемой формы изделия.

Искусственный мрамор

Содержание

Свойства искусственного мрамора

Основными составляющими искусственного мрамора являются полиэфирные смолы, которые отличаются износостойкостью, прочностью. При изготовлении используются сплав минеральных наполнителей, красителей, различных акриловых смол. Состав искусственного мрамора меняется в зависимости от работ, типа изделия. Более бюджетные вариации подразумевают использование измельченного кварцевого щебня, гальки, бетонно-цементной смеси, подкрашенного песка.

Однородная структура является очевидным плюсов, материал не расслаивается и не горюч. Искусственный мрамор не проводит электрический ток, не горит, используется в различных сферах. Изделия в виде аксессуаров на кухонных, ванных принадлежностях могут отличаться отличными антикоррозийными свойствами, стойкостью к очистным химическим составам.

Изделия в виде аксессуаров на кухонных, ванных принадлежностях могут отличаться отличными антикоррозийными свойствами, стойкостью к очистным химическим составам.

Искусственный мрамор в интерьере

Разновидностей материала несколько вариаций, он делится на литьевой, оселковый, жидкий состав. Существует множество разновидностей, которые применяются на производствах и промышленностях. Основное предназначение материала – отделка фасадов и офисов, изготовление столешниц, фонтанов, кухонной утвари.

Литьевой мрамор

Основа материала состоит из нейтрального минерала, кварцевой крошки, дробленого мрамора и прочих, соединяется с полиэфирной смолой. Добавленный минерал позволять превратить жидкий мрамор в подобие гранита, яшмы или малахитового камня. Чтобы изготовить состав, понадобится подготовить ингредиенты, предварительные растворы:

- Смешанная смола полиэфирного типа, соотношении один к четырем с минералом. Данный тип раствора относится к полимер бетонным, необходим для последующего использования при изготовлении искусственного мрамора.

- Бутакриловый раствор изготавливается путем смешивания АСТ-Т, бутакрила в пропорциях 1 к 1. К полученной смеси прибавляется половина объема измельченного щебня.

Литьевой мрамор своими руками изготавливается с использованием следующих вспомогательных веществ: речной песок, гелькоут, пигмент и пластификатор. Соблюдение этапов производства позволит изготовить качественное изделие:

- Гелькоутом промазывается форма для изделия.

- Подготовленный раствор выкладывается в форму, излишки удаляются.

- Форма накрывается герметичной пленкой, оставляется на 12 часов в сухом месте.

- Готовый камень извлекается их формы, просыхает при хорошо проветриваемом помещении или на свежем воздухе.

Литьевой мрамор

Затвердевший камень можно дополнительно отшлифовать для появления блеска. Процесс изготовления не отнимает множество сил и времени, однако составляющие компоненты не всегда находятся в свободной продаже, а цена конечного изделия высока. Исходя из этого, стоит рассмотреть аналогичные способы изготовления искусственного мрамора из других компонентов.

Оселковый мрамор

Получение состава из гипса производится путем затворенной смеси воды и клея, которая наносится на изделие, шлифуется до блеска. Мрамор из гипса тонируется до получения необходимого результата, основной внешний вид походит на лазурит, малахит и другие виды материалов. Производство не требует дорогих материалов, необходимо правильно заготовить раствор, следуя нескольким шагам:

- Столярный клей с сухим гипсом замешивается водой.

- Далее необходимо добавить смолу в растопленном виде.

- После равномерного размешивания добавляется пигмент.

- Перемешивание происходит до появления разводов, вкраплений естественного типа.

- В подготовленную форму заливается раствор, удаляются излишки смеси с использованием сухого гипса.

- Затвердевание происходит в течении 8-12 часов, зависит от температуры окружающей среды и влажности.

- Водоустойчивые свойства придаются кремнекислым калием, который наносится поверх изделия.

- Полировка производится с помощью специализированных абразивных средств, за не имением их возможно воспользоваться мягким фетром.

Важно знать, что для готового изделия с натуральным цветом, используется специальная смесь. Искусственный мрамор из гипса получается более натуральным, если смешать гумилакс объемом 200 гр, литр спирта, 50 грамм гипса.

Оселковый мрамор

Анилиновая краска придаст изделию черный оттенок, а оранжевый гумилакс будет выглядеть более светлым цветом. Оселковый мрамор, изготовленный своими руками наиболее доступен, ввиду дешевизны ингредиентов. Конструкция получается легкой и прочной, с успехом используется в жилых помещениях.

Искусственный мрамор с бетонным наполнителем

Доступный для производства метод, не сложное изготовление из подручных средств, малые затраты делают бетонный наполнитель одним из популярных мраморов в использовании. Получить искусственный мрамор достаточно просто, технология производства похожа на литьевой способ получения, однако имеются свои нюансы:

- Форма промазывается изнутри влагостойким гелькоутом, полностью высыхает.

- Подготавливается бетонная смесь с применением глины или гашеной извести.

- Наполнитель приготавливается из смеси 2 к 1 речного песка и цемента, небольшого количества гальки. Состав заливается водой, примерно на 80% от объема тары, пигмент для натурального цвета добавляется при соотношении 1 процент от все массы раствора. Перемешивание происходит миксером, продолжительность операции от 30 секунд до минуты.

- Полученный раствор разливается по формам, полностью заполняя свободные места, излишки удаляются шпателем или другим подручным инструментом.

- Высыхание происходит при накрытой форме от 24 часов, после чего материал обрабатывается шлифовальной машинкой.

Готовое изделие позволит не тратить время на изготовку, но не сможет в полной мере отвечать необходимым параметрам.

Мрамор с бетонным наполнителем

Наиболее доступным является молотый искусственный мрамор, отличающийся прочностью, высокой устойчивостью к воздействию влаги. Жидкое изделие используют при трудновыполнимых формах, его возможно резать ножом, изготавливать любые изделия.

Технология изготовления

Производство готового изделия не составляет большого труда и не затратное, понадобится несколько подручных материалов для изготовления форм, шлифовальный станок. Искусственный мрамор своими руками получается при соблюдении технологического процесса, достаточно следовать нескольким простым шагам. Производство искусственного мрамора дает возможность получить готовое изделие желаемого типа, придать строению уникальности, обеспечить должный вид.

Подготовительные работы

Перед любыми работами понадобятся необходимые материалы. Для получения искусственного мрамора понадобятся:

- Наполнитель, который подбирается при соответствии с бюджетом. В идеале используется мраморная крошка, для более дешевого процесса стоит обратить внимание на дробленый щебень, кварцевый песок или цементно-песчаная смесь.

- В зависимости от рецепта, желаемого результата, подбирается полиэфирная смола, желательно на спиртовом составе, максимально насыщенная.

- Важные параметры высокой прочности достигаются путем применения отвердителя.

- Цвет изделию придают подготовленные красители.

Наполнители для изготовления искусственного мрамора своими руками

Необходимые для производства искусственного мрамора своими руками материалы возможно приобрести в специализированных магазинах на строительных рынках. Только после всех подготовительных работ возможно начинать работы по изготовлению смеси материала.

Приготовление раствора

Раствор изготавливается в специальной емкости. Подготовленные ингредиенты смешиваются при соответствии с пропорциями и рецептом, основные требование при смешивании это отсутствие комков, однородная масса на выходе. При небольших объемах возможно использовать электродрель со специальной насадкой для размешивания, похожую на бабочку. Большие объемы замешиваются строительным миксером.

Подготовка и заполнение формы

Перед изготовлением формы необходимо определить, целесообразно ли производство разборной формы, ведь бывают конструкции, которые изготавливаются один раз. Основные материалы для изготовки форм – гипс, полиуретан, пластик и другие. Прочность формы зависит от объема, массы раствора. Поточное производство подразумевает разделение на сектора, данный способ используют когда делается несколько изделий из однородного состава.

Основные материалы для изготовки форм – гипс, полиуретан, пластик и другие. Прочность формы зависит от объема, массы раствора. Поточное производство подразумевает разделение на сектора, данный способ используют когда делается несколько изделий из однородного состава.

Формы необходимо предварительно отполировать, нанести материал, чтобы исключить адгезию. Гелькоут распыляется на поверхности специальным чашечным устройством, затем отстаивается до полного затвердения. После заливки материала, необходимо удалить пузыри воздуха. Вручную выполняется данная процедура протыканием массы по всей площади, для более быстрого, автоматизированного процесса понадобится вибростол.

Затвердевание зависит от объема изделия, температуры окружающей среды. Заливка производится небольшими слоями для полного заполнения формы. Появление трещин на поверхности искусственного мрамора избегается путем герметизации полиэтиленом или другим доступным материалом.

Обработка готовой плиты и последующий уход

Готовая плита обрабатывается шлифовальной машинкой до получения блеска. Финишная полировка производится фетром, для более выраженного блеска используется полироль, цвет которой зависит от изделия.

Последующий уход требует особой внимательности, агрессивные моющие средства могут оцарапать поверхность, удалить блеск. Удаление загрязнений производится мягкой тканью или специальной губкой. Для сохранения блеска разводится раствор моющего средства с водой. Блеск сохраняется путем натирания полотенцем после мойки.

Использование

Процесс изготовления отличается в зависимости от материалов, предназначения конструкции. Изделия из искусственного типа мрамора широко распространены при отделке жилых помещений, административных зданий. Плитка из искусственного мрамора применяется для изготовления лестниц, фасадов зданий, других сферах.

Плитка из искусственного мрамора

Дешевый материал, по сравнению с натуральными камнями, используется повсеместно благодаря безотходному производству, простотой ухода. Мрамор заменяется искусственным камнем, применяется при различных сферах строительства, некоторые формы и виды используются отдельными видами промышленности. Искусственный гранит своими руками возможно изготовить на примере литьевого способа, однако процесс потребует больших усилий, как следствие измененного технологического процесса.

Мрамор заменяется искусственным камнем, применяется при различных сферах строительства, некоторые формы и виды используются отдельными видами промышленности. Искусственный гранит своими руками возможно изготовить на примере литьевого способа, однако процесс потребует больших усилий, как следствие измененного технологического процесса.

Изготовление столешницы из искусственного камня своими руками

Главная » Стройматериалы » Кирпич, блоки, плиты

Как самому сделать столешницу? Различные варианты – из листов на основе акриловых и полиэфирных смол, напыление жидкого камня и литье. Технология изготовления формы.

Опубликовано: Рубрика: Кирпич, блоки, плитыАвтор: Andrey Ku

Неповторимый вид любому помещению придаст столешница, изготовленная из искусственного камня своими руками. Она прочна и надежна, устойчива к бытовой химии, имеет влагостойкую поверхность. Сейчас в магазинах продаются столешницы из натурального и искусственного камня по высокой цене. Изготовленная самостоятельно обойдется намного дешевле и будет единственной в своем роде.

Она прочна и надежна, устойчива к бытовой химии, имеет влагостойкую поверхность. Сейчас в магазинах продаются столешницы из натурального и искусственного камня по высокой цене. Изготовленная самостоятельно обойдется намного дешевле и будет единственной в своем роде.Из чего можно сделать каменную столешницу?

В магазинах можно найти такие материалы для столешницы: листовой камень из акриловых смол, листы с полиэфирной основой, жидкий камень (готовая смесь), смолы и все компоненты для самостоятельного изготовления искусственного камня. В составе искусственного камня, кроме связующего элемента – смол, имеются наполнители из крошки и минеральные пигменты.

Компоненты для изготовления искусственного камняИскусственный камень из акриловых смол выдерживает максимальную температуру 180 °С. Такая столешница требует осторожности, на нее нельзя ставить горячую посуду. Лучше использовать ее в ванной. Столешница из полиэфирных смол способна выдержать 600 °С.

Привлекательные качества искусственного камня

Материал имеет хорошие эксплуатационные и декоративные свойства, которые позволяют использовать его для столешниц:

- Высокая прочность.

Столешницы из искусственного камня не боятся ударов. Следов от ножа при нарезке продуктов не остается. Материал устойчив к трещинам, царапинам и сколам.

Столешницы из искусственного камня не боятся ударов. Следов от ножа при нарезке продуктов не остается. Материал устойчив к трещинам, царапинам и сколам. - Экологичные и гигиеничные свойства. Материал без микропор, не впитывает влагу, микроорганизмы в его толще не распространяются. На нем не остаются следы от продуктов, а все компоненты не опасны при непосредственном контакте с пищей.

- Пригодность для ремонта. Повреждения на поверхности удаляют с минимальными затратами, применяя несложные технологии. Это могут сделать организации, предоставляющие подобные услуги. Если имеется надлежащий инструмент, то эта работа по силам и хозяину.

- Пластичность. Умельцы разогревают материал обычным строительным феном и придают ему самую замысловатую форму. Возможности для дизайна безграничны, функциональность и внешний вид легко приспособить под интерьер.

Существует множество пигментов, что позволяет выбрать наиболее подходящий для интерьера цвет. Структура и цвет распределяются равномерно по всей поверхности. Столешницы из искусственного камня используют в различных помещениях. Богатые цветовые оттенки позволяют удачно вписать их в помещение любого стиля и назначения. А также искусственный камень приятно теплый на ощупь.

Столешницы из искусственного камня используют в различных помещениях. Богатые цветовые оттенки позволяют удачно вписать их в помещение любого стиля и назначения. А также искусственный камень приятно теплый на ощупь.

Из отдельных листов создают столешницы больших размеров. Части соединяются специальным клеем, места соединений шлифуются, и швы исчезают. Улучшается внешний вид и повышается гигиеничность, ведь труднодоступные места отсутствуют. Убирать такую столешницу легко, благодаря гладкой поверхности без царапин. Можно применять обычные моющие средства или убирать без них. Сильнодействующие химические вещества брать не рекомендуется.

Листовой материал как основа – алгоритм создания изделия

Наличие инструментов и навыков позволит сделать столешницу самостоятельно. Вам нужен лист искусственного камня. Его обычные размеры – 376×76 см, толщина 3–12 мм. Понадобится также толстая (30 мм) фанера. Использование вместо нее ДСП нежелательно: материал впитывает влагу, набухает и может разрушить столешницу. Также пригодится двухкомпонентный клей в тюбике (150 мл). Лучше покупать листы для столешницы большей толщины. Работать с ними легче, изделие получается более прочным.

Также пригодится двухкомпонентный клей в тюбике (150 мл). Лучше покупать листы для столешницы большей толщины. Работать с ними легче, изделие получается более прочным.

Вам понадобятся такие инструменты и приспособления:

- шлифмашина;

- электролобзик;

- дисковая пила;

- фрезер с твердосплавными лезвиями;

- дрель;

- направляющая шина;

- струбцины.

Вначале производим замеры. Записываем их и рисуем схему. Если планируется каменная столешница размером более одного модуля стенки, все элементы выставляем по уровню. Затем на листе плотного картона или ватмана делаем чертеж в натуральную величину. Размечаем отверстия под мойку, варочную панель, краны. По нанесенным линиям бумага обрезается, мы получили макет столешницы.

Дальнейший процесс происходит так:

- Макет накладывается на лист, и контуры наносятся на поверхность. Не следует просто обводить их, возьмите длинную линейку, чтобы линии получились ровными.

- Используя направляющую шину, лист обрезаем по внешней стороне. Затем спил фрезеруем.

- В углах прямоугольных отверстий дрелью сверлим отверстия. Электролобзиком на малых оборотах вырезаем места под раковину, варочную панель. Отверстия для кранов вырезаем круглой фрезой, закрепленной в дрели.

- Из камня вырезается кромка, ее общая длина равняется внешнему периметру. Также нужна кромка для внутренних отверстий.

- Лист переворачиваем наизнанку, фрезой делаем канавку под кромку. Ее ширина равна толщине кромки, а по высоте после приклеивания она должна быть равной фанерному каркасу.

- Поверхности обезжириваем, наносим клей. Кромки устанавливаем в канавки и прижимаем струбцинами. После высыхания излишки клея удаляем стамеской.

В столешнице закругленной формы кромку крепят одним концом к столешнице, разогревают строительным феном для придания нужной формы и фиксируют. После остывания ее приклеивают.

Из фанеры нарезаются полосы шириной 7 см. Силиконовым клеем их крепим к изнанке вдоль кромок, при необходимости каркас усиливаем поперечными полосами фанеры. Возможные зазоры между кромкой и каркасом заполняем силиконом и выравниваем. Чтобы сгладить клеевые слои, после высыхания их фрезеруем. Также проводим шлифование фанеры, затем ее окрашиваем. Столешница переворачивается «лицом» вверх, фрезером округляется кромка, шлифуется поверхность.

Силиконовым клеем их крепим к изнанке вдоль кромок, при необходимости каркас усиливаем поперечными полосами фанеры. Возможные зазоры между кромкой и каркасом заполняем силиконом и выравниваем. Чтобы сгладить клеевые слои, после высыхания их фрезеруем. Также проводим шлифование фанеры, затем ее окрашиваем. Столешница переворачивается «лицом» вверх, фрезером округляется кромка, шлифуется поверхность.

У L-образной столешницы из двух частей торцы выравниваем, обезжириваем и склеиваем. Шлифование обеих частей проводим одновременно. Готовая столешница устанавливается на место. Крепятся пристеночные плинтусы или бортики высотой 3–6 см.

Композитные материалы – самостоятельное изготовление заготовки

Столешницу можно изготовить из готовой смеси жидкого камня или приготовить смесь самому. Готовая смесь применяется со строгим соблюдением инструкции изготовителя. Чтобы получить жидкий камень самому, покупаем необходимые компоненты: смолу, наполнитель, отвердитель, пигментный краситель. Смесь должна получиться не текучей, а достаточно густой. В емкость насыпаем гранулы наполнителя, заливаем смолой, все тщательно перемешиваем миксером. Добавляем краситель для нужного цвета и вводим отвердитель. Все перемешиваем 5 секунд. Отвердитель добавляется в смесь непосредственно перед применением.

Смесь должна получиться не текучей, а достаточно густой. В емкость насыпаем гранулы наполнителя, заливаем смолой, все тщательно перемешиваем миксером. Добавляем краситель для нужного цвета и вводим отвердитель. Все перемешиваем 5 секунд. Отвердитель добавляется в смесь непосредственно перед применением.

Необходимо сделать заготовку для матрицы. Используется ДСП толщиной 16 мм:

- на ДСП наносим линии по размерам изделия с учетом раковины и других отверстий;

- строго по линии электролобзиком выпиливаем заготовку и шлифуем;

- прикладываем к другому листу ДСП, с небольшим припуском обводим контуры, затем выпиливаем лобзиком;

- оба листа закрепляем струбцинами, фрезеруем, шлифуем торцы и поверхность;

- затем заготовки обезжириваем, склеиваем и скрепляем саморезами;

- после полимеризации клея сплошную заготовку опять фрезеруем и шлифуем.

Устанавливаем заготовку на ровную поверхность (проверяем уровнем) и приклеиваем бортики из ДСП или тонкой фанеры, которые выступают над поверхностью на желаемую толщину столешницы. Дальше готовим форму, чтобы сделать камень своими руками. Вдоль бортиков наносим пластилин, придаем ему желаемую форму с помощью шаблонов. От того, насколько аккуратно выполнена эта операция, зависит качество торцов изделия. Затем на внутреннюю поверхность наносим антиадгезив.

Дальше готовим форму, чтобы сделать камень своими руками. Вдоль бортиков наносим пластилин, придаем ему желаемую форму с помощью шаблонов. От того, насколько аккуратно выполнена эта операция, зависит качество торцов изделия. Затем на внутреннюю поверхность наносим антиадгезив.

Столешница из жидкого камня – метод напыления или литьевой?

Столешницу из жидкого камня своими руками можно изготовить, применив один из вариантов: метод напыления или литьевой. Многие умельцы предлагают свой вариант, который отличается в деталях, но не сутью. Напыление существенно сокращает расходы по сравнению с литьевым методом. При литье изделие имеет несколько сантиметров толщины, а напылением создают столешницы в несколько миллиметров толщиной. Смесь для напыления готовится в таком соотношении: 60 % смолы, наполнителя 39 % и 1 % отвердителя.

Столешница из жидкого камняМетод напыления имеет два варианта, но в основе каждого лежит принцип напыления нетолстого слоя жидкого камня на обычную поверхность. Первый вариант называют методом прямого напыления. Отделку выполняют прямо на месте, например, столешницу покрывают жидким камнем, не снимая ее со стола. Элемент мебели очищают, обезжиривают, покрывают грунтовкой. После высыхания грунтовки распылителем наносят один или несколько слоев смеси. Готовую поверхность шлифуют и полируют. Чтобы применить метод напыления, нужен пневмораспылитель и компрессор с рабочим давлением 6–7 атмосфер.

Первый вариант называют методом прямого напыления. Отделку выполняют прямо на месте, например, столешницу покрывают жидким камнем, не снимая ее со стола. Элемент мебели очищают, обезжиривают, покрывают грунтовкой. После высыхания грунтовки распылителем наносят один или несколько слоев смеси. Готовую поверхность шлифуют и полируют. Чтобы применить метод напыления, нужен пневмораспылитель и компрессор с рабочим давлением 6–7 атмосфер.

Для второго способа под названием «обратный» требуется больше времени. Процесс происходит так: по поверхности матрицы пистолетом распыляем жидкий камень; через полчаса наносим грунтовку, чтобы не просвечивала основа; тонким слоем заливаем смесь, сверху выкладываем аналогичную заготовку и прижимаем грузом; убираем груз и поверх заготовки опять заливаем смолу. Во второй заготовке проделываем отверстия для выхода лишней смолы. После полной полимеризации изделие при необходимости шлифуем.

Подготовка формы при литьевом методе ничем не отличается от применения распыления. На первом этапе литья возможны два варианта: сразу заливают весь раствор, или поверхность сначала обрабатывают слоем гелькоута. Это материал на основе полимерных смол, имеющий повышенную прочность, устойчивость к ультрафиолету. Затем заливается раствор: около 20 % смолы, 78 % наполнителя и 1–2 % отвердителя. Как наполнитель, используется гранит, мрамор – крошка или более крупные фракции.

На первом этапе литья возможны два варианта: сразу заливают весь раствор, или поверхность сначала обрабатывают слоем гелькоута. Это материал на основе полимерных смол, имеющий повышенную прочность, устойчивость к ультрафиолету. Затем заливается раствор: около 20 % смолы, 78 % наполнителя и 1–2 % отвердителя. Как наполнитель, используется гранит, мрамор – крошка или более крупные фракции.

Изготовление столешницы из искусственного камня своими руками теоретически кажется несложным. На самом деле в работе встречаются ситуации, которые можно преодолеть, имея определенный опыт.

0

Понравилась статья? Поделиться с друзьями:

Искусственный мрамор своими руками технология изготовления

Широкую популярность в последнее время получило применение камня в качестве отделочного материала. Но не всегда строительные материалы такие как, например мрамор или натуральный гранит нам по карману (цены кусаются). Но ведь зачем платить больше, да к тому, же тратить свои нервы и время при выборе, когда есть вариант создать искусственный мрамор своими руками в домашних условиях?

Но ведь зачем платить больше, да к тому, же тратить свои нервы и время при выборе, когда есть вариант создать искусственный мрамор своими руками в домашних условиях?

Искусственный мрамор уже давно применяют для изготовления таких изделий как раковины, подоконники, барыне стойки, столешницы и многое другое. Огромный плюс данного материала заключается в том, что с ним очень легко работать, чем и объясняется такое широкое применение в отделке мрамора. Все что нам необходимо перед тем как сделать искусственный мрамор своими руками — это приготовить форму для отливки детали.

Искусственный мрамор — это простое соединение акриловой смолы с минеральным наполнителем. Этот материал по твердости легко сравним с натуральным камнем, и он очень простой в обработке, может принять абсолютно любую форму. Так же достаточно большим плюсом искусственного камня от натурального является теплота, он на ощупь теплый и приятный. Кстати, по стойкости к износу искусственный материал ничем не уступает натуральному.

Основные составляющие искусственного продукта

В основе искусственного мрамора заложены полиэфирные смолы. Они и являются основным элементом прочности этого уникального материала. Еще в состав входят наполнители и цветовые пигменты (красители). При правильном смешивание красителей мы получаем на материале так званый эффект мрамора (имитированные прожилки, разводы, пятна). Так же в ходе производства искусственного мрамора можно добиться любой окраски материала.

Уникальности искусственного мрамора:

- Пожаробезопасный материал, не горюч, не токсичен, не проводит напряжение. И это объясняет его широкое применение в сфере электрооборудования, для отделки печей, духовок, радиаторов отопления.

- Искусственный камень совсем не реагирует на химические элементы, что используют в бытовой химии (щелочам, растворителям, кислотам), поэтому широко применяется для столешниц на кухне. Так же искусственный материал стоек к бензину и ацетону.

- Технология изготовления материала позволяет добиться хорошей удароустойчивости для выдерживания всевозможных ударов.

Конечно в пределах разумного.

Конечно в пределах разумного. - Не гниет, не расслаивается, легко чистятся обычными моющими средствами или водой. Всевозможные пятна, от самых стойких продуктов легко удаляются и не оставляют следов. Даже когда Вы случайно оставите непогашенную сигарету на столешнице, то на ней не останется никаких следов. Поэтому часто мрамор используют для изготовления именно кухонных столешниц.

- Относиться к экологично-чистым видам материалов. Не выделяет токсичных ядов даже при нагревании, поэтому на столешницу с такого материла можно с чистой душой ставить горячие кастрюли.

Все эти уникальности обеспечивают данному продукту широчайший круг применений в любой сфере деятельности.

Искусственный мрамор технология изготовления

Прежде всего, для изготовления искусственного мрамора своими руками выделите отдельное помещение, так как способ изготовления подразумевает работу с химическими веществами. Выберите место там где по больше пространства, для размещения форм, что бы не чувствовать себя загнанным в угол, а чувствовали себя свободно.

1. Перед тем как приступить непосредственно к технологии изготовления продукта проверьте список всех составляющих для изготовления мрамора: матрица из полиуретана для готового изделия, две части песка (речного). Одна часть цемента, воды 0,2 части, краситель (с расчетом примерно один процент от части цемента), галька для наполнения, пластификатор (рассчитывается, как и краситель, один процент от веса цемента), смеситель и пленка (целлофановая).

2. Сначала изготавливают формы для будущего изделия. Они не должны быть загрязненными или мокрыми. Так же заранее надо будет приготовить смесь для изготовления, для этого берем и смешиваем цемент, песок и гальку. Перемешиваем до тех пор, пока вся эта сухая масса не станет однородной, пока все не приобретет один цвет, после тщательного перемешивания добавляем красители, благодаря чему искусственный мрамор и становиться похож на натуральный мраморный камень, появляются прожилки, пятна и разводы.

В этом случае имеет смысл цитата: «чем хуже, тем лучше», от неравномерности размещения красителя в массе и зависит естество искусственного мрамора и более высокая схожесть с натуральным.

3. Наступает момент добавить воды в эту сыпучую массу, добавляем порядка 0.8 % плюс пластификатор и тщательно мешаем. Через некоторое время перемешивания смесь приобретает пластичность, именно тогда следует вылить всю остальную воду, приготовленную для изготовления продукта. Теперь берем смеситель и все это тщательно перемешиваем, именно этому моменту нужно уделить особое внимания, поскольку именно от однородности этой массы завесит качество мрамора.

4. Приготовленную смесь в домашних условиях помещаем в заранее приготовленную форму детали, при помещении смеси нужно стараться запихнуть в форму как можно больше эластичной массы выгоняя оттуда воздух. Чтобы пористость изделия была как возможно ниже и не появлялись раковины после извлечения с форм прямо на поверхности изделия, в большой промышленности для этого используют специальные виброплощадки.

Положили на площадку форму со смесью, и при помощи вибрации смесь утрамбовывается, придавая продукту высокую прочность и долгий срок службы. В домашнем производстве тоже при наполнении формы смесью своими руками необходимо придавать ей вибрации, только тогда продукт приобретет высокое качество и желаемый внешний вид.

В домашнем производстве тоже при наполнении формы смесью своими руками необходимо придавать ей вибрации, только тогда продукт приобретет высокое качество и желаемый внешний вид.

5. После правильного наполнения все лишнее удаляем с краев формы шпателем и накрываем ее толстой целлофановой пленкой. Приготовленному изделию дают время для полного затвердения, это происходит в течении десяти — двенадцати часов. После затвердения аккуратно убирают пленку из изделия и извлекают его с формы.

6. Приготовленные мрамора по такой технологии плиты можно использовать для разнообразной отделки помещения, так же можно немного постараться и доработать продукт, придавая ему нужную форму. Полуденный материал обладает низкой пористостью, поэтому он стоек к различного рода обработке и внешним воздействиям.

Поделиться с друзьями:

Твитнуть

Поделиться

Поделиться

Отправить

Класснуть

Статьи – Агломераты – Производство изделий из камня

Главная

Информация

Статьи

Все плюсы подоконников из искусственного камня

Если вы не знаете, какую выбрать столешницу для кухни или какой подоконник оптимальнее для того или иного помещения, имеет смысл рассмотреть вариант из агломерата. Давайте разберемся , почему именно агломерат будет предпочтительнее остальных материал…

Давайте разберемся , почему именно агломерат будет предпочтительнее остальных материал…

Подробнее

Агломерат, что это такое?

Если вкратце – это искусственный камень, который состоит из щебня разных горных пород, таких как гранит, кварцит и мрамор. Связующим элементом являются полиэфирные смолы или цемент.

Подробнее

Кварцевый агломерат или акриловый камень – что выбрать?

Кварцевый агломерат – это материал, полученный соединением кварца и полиэфирной смолы. Кварц – не только один из самых распространенных минералов, но еще и один из самых прочных. Его содержание в агломерате составляет 95%, оставшиеся 5% прихо…

Подробнее

Кварцевый агломерат или натуральный камень? Сравнение материалов

Кварцевый агломерат – это комбинация минерала кварца и полиэфирной смолы. Иногда агломерат называют искусственным камнем, что не совсем верно, потому что кварца в нем 95%, то есть это натуральный природный материал.

Иногда агломерат называют искусственным камнем, что не совсем верно, потому что кварца в нем 95%, то есть это натуральный природный материал.

Подробнее

Подоконники из искусственного камня: 5 советов по выбору

Подоконники из искусственного камня широко распространены в сфере отделки жилых помещений – квартир и частных домов. Они универсальны, устойчивы к влаге и прямым механическим воздействиям, экологичны. Однако при выборе такого подоконника нужно учитыв…

Подробнее

Столешница под раковину в ванную – почему лучше агломерат?

Сегодня столешницы из агломерата (кварца) – один из самых популярных вариантов. Потому что агломерат, получаемый из кварцевой крошки и полиэфирных смол, обладает исключительными показателями прочности и долговечности. А еще он невероятно крас…

Подробнее

Какой материал лучше для столешницы в ванной

Столешницы их искусственного камня для ванной многими воспринимаются как единственно возможный вариант. Почему именно агломерат (искусственный камень), ведь он дороже откровенно бюджетных ДСП и МДФ. Рассказываем подробно

Почему именно агломерат (искусственный камень), ведь он дороже откровенно бюджетных ДСП и МДФ. Рассказываем подробно

Подробнее

5 причин выбрать ступени из искусственного камня

Ступени из искусственного камня – популярное строительное решение, у которого однако много альтернатив. Ступени между этажами в домах также делают из натурального камня, бетона, дерева, металла и стекла.

Подробнее

Белая столешница из искусственного камня

Белый цвет прекрасно смотрится на кухне, придавая больше света и легкости этому помещению, но встает вопрос, насколько практично такое решение и как за ним ухаживать. Как поведет себя светлая поверхность после контакта с разлитым вином, овощами, фрук…

Подробнее

Причина популярности искусственного камня для столешницы

Столешница – ключевая деталь интерьера кухни, она выполняет как практичную, так и эстетическую роль. К этому кухонному предмету предъявляются повышенные требования, она должна быть прочной, долговечной, стойкой к высоким температурам, влаг…

К этому кухонному предмету предъявляются повышенные требования, она должна быть прочной, долговечной, стойкой к высоким температурам, влаг…

Подробнее

Почему кухонная столешница из агломерата – это практичное решение?

Кварц – один из самых прочных и твердых природных материалов, широко используемых в отделке жилых помещений. Современные технологии позволяют улучшить его качества с позиции практического применения, например кухонная столешница из кварцевого агломер…

Подробнее

Столешницы Dekton – преимущества испанского агломерата

Бренд Dekton – название нового сверхплотного каменного материала, появившегося в Испании в 2013 году от компании Cosentino Group. Процесс изготовления и состав камня отличается от кварцевого агломерата, но по свойствам они практически идентичны, оба …

Подробнее

Все преимущества искусственного камня из кварца

Кварцевый агломерат (или кварцевый искусственный камень) — это композит на основе натуральных компонентов. По составу он состоит на 95% из кварца, природных и безопасных для человека красящих пигментов и полиэфирных смол. Кварц перемалывается в крошку,…

По составу он состоит на 95% из кварца, природных и безопасных для человека красящих пигментов и полиэфирных смол. Кварц перемалывается в крошку,…

Подробнее

Где лучше покупать столешницу из искусственного камня

Искусственный камень благодаря своим свойствам постепенно заменяет природные материалы – кварц, гранит, мрамор.

Подробнее

Выбираем между кварцевым агломератом и натуральным кварцем

Современные технологии не стоят на месте, в том числе в сфере строительных материалов. Кварц – один из самых твердых материалов на земле, уступающий только драгоценным камням.

Подробнее

Где купить столешницу из кварцевого агломерата от производителя

Искусственный кварцевый агломерат, за счет развития технологий и применения современного оборудования стал одним из самых популярных материалов для применения в качестве столешниц, моек, раковин, ступеней и подоконников.

Подробнее

Почему выбирают столешницы Radianz

Кварцевый агломерат Radianz выпускается компанией Samsung. Южнокорейская корпорация использует в своей работе актуальные для нее принципы, а именно инновационный подход, высокое внимание к качеству материалов на любой стадии производства. Применяемые…

Подробнее

Серые столешницы из камня

Серый цвет многогранен и привлекателен своей неповторимой глубиной оттенков и фактур. Столешница, созданные из кварцевого агломерата серого цвета сделает интерьер кухонного пространства или ванной комнаты благороднее, мягче, уютнее. Оттенок камня может…

Подробнее

Композиции искусственного мрамора на основе смолы – Alcan Chemicals Limited

Настоящее изобретение относится к композициям искусственного мрамора на основе смолы, которые могут быть отлиты в изделия, обладающие превосходной прозрачностью и высокой устойчивостью к разрушению горячей водой.

До сих пор было известно производство мрамороподобных изделий путем литья или горячего прессования, в котором используется полимеризуемая композиция, которую получают путем добавления стеклянного наполнителя или гидроксида алюминия к ненасыщенной полиэфирной смоле с образованием смолы. матрица. Пример первой композиции можно найти в JP-8052114, тогда как пример последней можно найти в JP-622469.61.