Искусственный мрамор состав: Технология производства искусственного мрамора и оникса

alexxlab | 26.05.2023 | 0 | Разное

Технология производства литьевого мрамора и изделия из него

- Фонтаны

- Городские фонтаны

- Уличные фонтаны

- Фонтан на участке

- Садовые фонтаны

- Фонтаны для дачи

- Пристенные фонтаны

- Комнатные фонтаны

- Фонтан шар

- Фонтаны со статуями

- Чаши для фонтанов

- Центральные группы

- Фонтаны из бронзы

- Фонтаны из камня

- Фонтаны к Чемпионату мира по футболу и Евро-2021

- Камины и порталы

- Элементы стиля

- Резные камины

- Охотничьи камины

- С колоннами

- Со скульптурами

- С ангелами

- С листьями

- С розами

- Со львами

- С орнаментом

- Стили каминов

- Классические, Английские

- Прованс

- Барокко, Рококо

- Модерн

- Hi Tech

- Кантри

- Ренессанс

- Ампир

- Минимализм

- Антикварные

- Каминные порталы в интерьере

- для дома

- для квартиры

- для гостиной

- для комнаты

- в спальне

- Конструкция каминов

- двойные, высокие

- декоративные

- угловые

- пристенные

- настенные

- встроенные

- Типы топки каминов

- Биокамины

- Дровяные камины

- Фальш камины

- Каминные топки

- Открытые камины

- Кирпичные камины

- Элементы стиля

- Военные памятники и стелы

- Военные мемориалы

- Военные мемориальные комплексы

- Памятные стелы

- Доски почета

- Иконостасы

- Скульптура

- Религиозная скульптура

- Мужские фигуры

- Женские фигуры

- Детские фигуры

- Животные

- Бронзовые скульптуры

- Люстры

- Мемориальные комплексы

- Гранитные комплексы

- Мраморные комплексы

- Скульптуры ангелов

- Кресты

- Памятники и надгробия

- Двойные/высокие

- Пантеоны, склепы, мавзолеи

- Барельефы

- Религиозные фигуры

- Благоустройство

Не секрет, что мрамор — один из красивейших материалов, используемых для строительных и отделочных работ, для создания декора и украшений. Этот камень является символом богатства, роскоши и безупречного вкуса. Наверняка многие из нас были бы не прочь украсить интерьер своего дома мраморными изделиями. Однако настоящий мрамор стоит недешево, и позволить его себе может далеко не каждый. Именно поэтому покупатели все чаще обращают свое внимание на искусственные аналоги мрамора. Одним из них является литьевой мрамор.

Этот камень является символом богатства, роскоши и безупречного вкуса. Наверняка многие из нас были бы не прочь украсить интерьер своего дома мраморными изделиями. Однако настоящий мрамор стоит недешево, и позволить его себе может далеко не каждый. Именно поэтому покупатели все чаще обращают свое внимание на искусственные аналоги мрамора. Одним из них является литьевой мрамор.

Заказать скульптуру из литьевого мрамора

Литьевой мрамор: что это такое?

Искусственный литьевой мрамор — композитный материал, созданный из полиэфирных смол, красителей, мраморной крошки или кварцевого песка. Такая смесь позволяет добиться внешнего сходства с настоящим камнем. Литьевой мраморпрочен, долговечен и невероятно красив — почти так же, как натуральный. Технология производства литьевого мрамора применяется при изготовлении декоративных элементов, предметов интерьера, экстерьера и ландшафта, а также отделочных материалов.

Состав литьевого мрамора

В состав литьевого мрамора входят два основных компонента — полиэфирная смола и натуральный наполнитель; при их соединении получается качественный аналог природного камня. В качестве наполнителя могут использоваться мраморная крошка или кварцевый песок. Для придания камню определенного цвета или оттенка можно использовать различные красители.

В качестве наполнителя могут использоваться мраморная крошка или кварцевый песок. Для придания камню определенного цвета или оттенка можно использовать различные красители.

Достоинства литьевого мрамора

Литьевой мрамор — бюджетная альтернатива дорогому натуральному мрамору. Литьевой аналог практические не уступает натуральному камню по прочности, имеет стильный внешний и эффектный вид, с также обладает множеством других достоинств:

- Экологичность. В силу особой технологии изготовления литьевого мрамора, этот материал не имеет пор и швов, которые способны накапливать пыль и грязь. Также у такого материала нет радиоактивного фона.

- Разнообразие расцветок. В отличие от натурального камня, литьевой мрамор может приобрести любые расцветки: от привычных природных до самых необычных ярких цветов.

- Высокая прочность и долговечность. Изделиям из литьевого мрамора не страшны сколы и удары, они рассчитаны на большие нагрузки, поэтому легко прослужат более 50 лет.

- Влагостойкость. Благодаря отсутствию в материале микротрещин вода не попадает внутрь камня.

- Пластичность. Материал часто также называют жидким мрамором из-за его пластичности. Это свойство позволяет изготавливать из литьевого мрамора изделия любой степени сложности.

- Небольшой вес. Литьевой мрамор в два раза легче своего натурального аналога, благодаря чему изделия из него проще транспортировать и устанавливать.

- Простота ремонта. Если на поверхности литьевого мрамора появились сколы и трещины, повреждения легко устранить в течение нескольких часов.

Технология изготовления

Производство изделий из литьевого мрамора включает несколько этапов.

- На первом этапе происходит снятие формы с рабочей модели изделия. Изнутри форма покрывается защитным материалом, который придает будущему изделию прочность и стойкость к внешним воздействиям.

- Второй этап — приготовление состава.

В состав литьевого мрамора входят полиэфирные смолы и натуральный наполнитель — песок или мраморная крошка. Также в смесь добавляют красители и отвердитель для повышения прочности.

В состав литьевого мрамора входят полиэфирные смолы и натуральный наполнитель — песок или мраморная крошка. Также в смесь добавляют красители и отвердитель для повышения прочности. - Третий и заключительный этап создания изделия из искусственного мрамора — извлечение готового изделия из формы, его шлифовка, полировка и окрашивание (при необходимости).

Популярные разновидности искусственного камня

Разновидности литьевого мрамора зависят от используемых при его изготовлении пигментов, а также видов наполнителя и полиэфирных смол.

Среди разновидностей искусственного мрамора выделяют:

- Светлые, белые и бледно-розовые. Такой материал повторяет расцветкой натуральный камень. Именно поэтому данная разновидность литьевого мрамора столь популярна.

- Зеленые. Зеленый литьевой мрамор внешне напоминает удивительный по своей красоте минерал малахит. Используя зеленый пигмент при изготовлении материала, можно добиться внешнего сходства с этим камнем.

- Оникс. Оникс — кварцевый минерал, с древних времен привлекающий людей своими необыкновенными узорами. Такой камень отлично пропускает свет. Используя определенные пигменты при изготовлении литьевого мрамора, можно добиться внешнего сходства с ониксом. Этот материал отлично подойдет для создания декоративных элементов с подсветкой.

Применение литьевого мрамора

Сфера применения литьевого мрамора очень широка. За счет своей пластичности такой вид мрамора является универсальным материалом. Из него производятся предметы самых разнообразных форм, размеров и видов. Чаще всего из литьевого мрамора создают:

- Сантехнические предметы. Раковины, ванны, мойки и другие предметы ванной комнаты получаются не только невероятно красивыми, но и очень прочными, а также отлично сохраняют тепло.

- Облицовочные элементы. Облицовочные элементы под мрамор смотрится изящно и часто становятся главными украшением архитектурного строения.

- Лестницы. Перила, ступени и балясины, выполненные при помощи технологии литьевого мрамора, выглядят очень дорого и отлично вписываются в любой интерьер.

- Статуи и скульптуры. Такие элементы также изготавливаются из литьевого мрамора путем создания соответствующей формы. Они станут идеальным дополнением к интерьеру и экстерьеру дома или садово-паркового ансамбля.

Уход за изделиями из литьевого мрамора

Несмотря на то что изделия из искусственного литьевого мрамора получаются прочными и стойкими ко многим видам воздействия, за ними необходим особый уход. При правильном подходе изделие прослужит вам долгие годы. Вот несколько полезных советов:

- Избегайте температурных скачков. Не стоит наполнять ванну из литьевого мрамора сначала горячей, а потом холодной водой.

- Будьте осторожны при использовании тяжелых предметов вблизи изделия из литьевого мрамора. Падение тяжелого предмета на искусственный мрамор может привести к появлению сколов и трещин на изделии.

- Избегайте излишних нагрузок. Несмотря на высокую прочность материала, не стоит подвергать изделия из него большим нагрузкам.

- Не используйте сухие моющие средства. Такие методы очистки изделия могут повредить каменную поверхность. Если произошло загрязнение, лучше использовать щадящее моющее средство и мягкую губку.

- Полируйте мрамор. Со временем изделия из литьевого мрамора могут пожелтеть. Чтобы избавиться от желтых пятен, необходимо провести полировку изделия.

Где заказать изготовление качественных изделий из искусственного мрамора? Конечно же, в ArtMarbleStudio!

По всей России

+7 (800) 551-01-04 (многоканальный)

+7 (916) 971-69-89 Whatsapp

+7 (916) 971-69-89 Viber

20.07.2021, 4018 просмотров.

Все статьи

Литьевой мрамор: преимущества и особенности материала

Содержание

- Что такое литьевой мрамор?

- Литьевой мрамор в Летнем саду

Мрамор заслуженно носит звание самого изысканного камня, созданного природой. Этот благородный материал издавна привлекает талантливых скульпторов, архитекторов и камнерезов, а также всех тех, кто желает приобрести эксклюзивное каменное изделие для своего дома или сада. Один из главных недостатков натурального мрамора — высокая цена. К счастью, современные технологии позволяют создавать произведения искусства, внешне очень похожие на мраморные, из более доступных материалов. Один из них — литьевой мрамор.

Этот благородный материал издавна привлекает талантливых скульпторов, архитекторов и камнерезов, а также всех тех, кто желает приобрести эксклюзивное каменное изделие для своего дома или сада. Один из главных недостатков натурального мрамора — высокая цена. К счастью, современные технологии позволяют создавать произведения искусства, внешне очень похожие на мраморные, из более доступных материалов. Один из них — литьевой мрамор.

Что такое литьевой мрамор?

Литьевой мрамор — это экологически чистый полимерный материал, созданный на основе полиэфирных смол, красителей, мраморной крошки или кварцевого песка. Искусственный камень на 85% состоит из натуральных, природных материалов. Другие 15% — связующие элементы и красители, позволяющие получить камень любого оттенка. Визуально литьевой мрамор практически не отличается от настоящего, к тому же обладает рядом преимуществ.

Преимущества материала

- Прочность. Первым и, пожалуй, важнейшим достоинством литьевого мрамора является его непревзойденная прочность и стойкость к механическим, природным и химическим воздействиям.

Эта особенность материала связана с наличием полимера в его составе. Качественный литьевой мрамор значительно прочнее натурального камня, при этом материал гораздо менее капризен и не требует специального ухода.

Эта особенность материала связана с наличием полимера в его составе. Качественный литьевой мрамор значительно прочнее натурального камня, при этом материал гораздо менее капризен и не требует специального ухода. - Долговечность. Благодаря высокой прочности и износостойкости литьевого мрамора он является одним из наиболее долговечных материалов. Минимальный срок службы изделий из литьевого мрамора — 50 лет.

Уникальные возможности

Технология литья искусственного мрамора открывает перед скульпторами и художниками массу возможностей.

- Широкая цветовая гамма. В полимерный состав можно добавлять разнообразные красители и получать на выходе материал любого оттенка. Таким образом, литьевой камень может имитировать натуральный белый или цветной мрамор. Однако цветовая гамма полимерного материала значительно шире: технология позволяет изготовить искусственный мрамор такого цвета, которого нет в природе.

- Разнообразие форм.

Литьевой мрамор может принимать любые формы, поэтому фантазия скульптора ничем не ограничена. Полимерную субстанцию заливают в специально изготовленную форму, где она постепенно застывает, превращаясь в изящную скульптуру или статуэтку.

Литьевой мрамор может принимать любые формы, поэтому фантазия скульптора ничем не ограничена. Полимерную субстанцию заливают в специально изготовленную форму, где она постепенно застывает, превращаясь в изящную скульптуру или статуэтку. - Легкость в реставрации. В отличие от натурального камня, литьевой мрамор значительно легче отреставрировать. При появлении царапины или скола мастеру понадобится лишь отшлифовать или отполировать изделие.

Любые размеры изделий — от статуэток до парковых статуй!

Технология художественного литья из полимерных материалов позволяет создавать изделия любых размеров. Это могут быть как небольшие изящные статуэтки, украшающие каминные полки и журнальные столики, так и большие садово-парковые статуи и скульптуры.

Литьевой мрамор в Летнем саду

В период с 2009 по 2011 годы в петербургском Летнем саду проходила масштабная реставрация скульптур и пьедесталов. Все мраморные скульптуры, созданные еще в конце 17 — начале 18 веков, были успешно заменены на копии из литьевого мрамора.

Оригинальные статуи отреставрировали, устранив все сколы и трещины, после чего мастера приступили к снятию форм. Готовые формы заполнили полимерным составом (натуральная мраморная крошка с полимерным связующим). Так, благодаря технологии литьевого мрамора мастерам удалось создать прочные и износостойкие реплики великолепных скульптур Летнего сада. Оригинальные статуи теперь хранятся в фондах Русского музея, и им не угрожают ни резкие перепады температур, ни осадки, ни вандалы.

Полимерные копии исторических скульптур, практически неотличимые от оригиналов, можно встретить во фрнацузском Версале и в других дворцово-парковых ансамблях по всему миру.

Art Stone Group производит скульптуры из полимерных материалов по индивидуальным заказам клиентов. На нашем сайте вы можете ознакомиться с примерами работ мастерской, а также связаться с менеджерами для оформления заказа.

ОФОРМИТЬ ЗАКАЗ

Загрузить еще

Все Арт Тренды Технологии Стили Интервью Мероприятия

[luig-row] [luig-block]

[luig-taxonomy]

[luig-title]

[/luig-block] [/luig-row]

Загрузить еще

Патент США на состав искусственного мрамора и способ производства искусственного мрамора с использованием того же патента (Патент № 10 766 814, выданный 8 сентября 2020 г.

) заявки РСТ № PCT/KR2016/013866, поданной 29 ноября 2016 г., которая основана на корейской патентной заявке № 10-2015-0169666, поданной 1 декабря 2015 г., и испрашивает преимущество приоритета в Корейской интеллектуальной собственности. Офис. Раскрытия перечисленных выше заявок включены сюда в качестве ссылки во всей своей полноте.

) заявки РСТ № PCT/KR2016/013866, поданной 29 ноября 2016 г., которая основана на корейской патентной заявке № 10-2015-0169666, поданной 1 декабря 2015 г., и испрашивает преимущество приоритета в Корейской интеллектуальной собственности. Офис. Раскрытия перечисленных выше заявок включены сюда в качестве ссылки во всей своей полноте.ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к композиции искусственного мрамора и способу производства искусственного мрамора с ее использованием, а более конкретно к композиции искусственного мрамора, имеющей текстуру природного камня, и способу производства искусственного мрамора с использованием одинаковый.

УРОВЕНЬ ТЕХНИКИ

Искусственный мрамор представляет собой искусственный композит, в котором текстура природного камня реализована путем смешивания добавки, такой как порошок природного камня, минерал, крошка смолы и т. д., в основу, такую как синтетическая смола, такая как акриловая смола, ненасыщенная полиэфирная смола, эпоксидная смола и т. д., или цемент, и добавление другой добавки, такой как пигмент и т. д., по мере необходимости.

д., в основу, такую как синтетическая смола, такая как акриловая смола, ненасыщенная полиэфирная смола, эпоксидная смола и т. д., или цемент, и добавление другой добавки, такой как пигмент и т. д., по мере необходимости.

Репрезентативные типы искусственного мрамора включают акриловый искусственный мрамор, искусственный мрамор на основе полиэстера, искусственный мрамор на основе эпоксидной смолы, искусственный мрамор на основе меламина и искусственный мрамор на основе искусственного камня (E-stone) и т. д. Искусственный мрамор имеет красивый внешний вид и отличная обрабатываемость, легче натурального мрамора, обладает отличной прочностью, благодаря чему искусственный мрамор широко используется в качестве столешницы и различных интерьерных материалов. Искусственный мрамор, как известно на сегодняшний день, реализует эффект внешнего вида в основном за счет сочетания монохромной непрозрачной крошки. Однако этот подход имеет ограничения для реализации рисунка, подобного рисунку природного мрамора, гранита и т. п., в искусственном мраморе. Соответственно, проводится множество исследований по разработке искусственного мрамора, имеющего внешний вид, близкий к внешнему виду натурального мрамора.

п., в искусственном мраморе. Соответственно, проводится множество исследований по разработке искусственного мрамора, имеющего внешний вид, близкий к внешнему виду натурального мрамора.

В рамках исследований, условно, для реализации рисунка, близкого к рисунку природного камня, применяют метод изменения формы крошки или метод предварительного смешивания или укладки смоляных смесей разных цветов с последующим перемешиванием с использовалась мешалка. Кроме того, смеси разных цветов впрыскиваются движением сопла, образуя рисунок.

Однако при изменении формы стружки невозможно получить соединительный рисунок натурального камня. При использовании смеси дихроичных смол четкость рисунка, которым обладает натуральный камень, отсутствует из-за размытия, вызванного использованием той же смолы. Поэтому для реализации рисунка, похожего на натуральный камень, необходимо контролировать прозрачность смеси дихроичных смол.

Родственным уровнем техники является выложенная публикация корейского патента № 10-2008-0041501 (опубликована 13 мая 2008 г. ), в которой описывается искусственная мраморная крошка и способ ее получения.

), в которой описывается искусственная мраморная крошка и способ ее получения.

РАСКРЫТИЕ Техническая задача

Одним из аспектов настоящего изобретения является получение композиции искусственного мрамора, способной улучшать четкость рисунка, чтобы он был близок к натуральному камню, путем смешивания двух видов составов, имеющих разную вязкость до реализовать мраморный узор и способ производства искусственного мрамора с его использованием.

Техническое решение

В соответствии с одним аспектом настоящего изобретения композиция искусственного мрамора включает: первую смесь смол; и вторую смесь смол, добавляемую к первой смеси смол и имеющую вязкость, отличную от вязкости первой смеси смол, при этом каждая из первой и второй смоляных смесей включает базовую смолу и неорганический наполнитель, и дополнительно добавляют тиксотропный агент. вторая смоляная смесь.

вторая смоляная смесь.

В соответствии с другим аспектом настоящего изобретения способ производства искусственного мрамора включает: (а) помещение и отливку первой смеси смолы, включающей базовую смолу и неорганический наполнитель, в форму; (b) впрыскивание или укладку второй смеси смол, включающей базовую смолу, неорганический наполнитель и тиксотропный агент, в форму, в которую отливают первую смесь смол; и (c) перемешивание первой и второй смоляных смесей с помощью мешалки для формирования рисунка с последующим отверждением и шлифованием.

Благоприятные эффекты

В композиции искусственного мрамора в соответствии с настоящим изобретением и в способе производства искусственного мрамора с ее использованием можно использовать тот же вид смолы, что и в первой и второй смесях смол для получения рисунка аналогично природному камню, и тиксотропный агент может быть добавлен только ко второй смеси смол, чтобы тем самым придать тиксотропию, чтобы иметь разницу вязкостей между первой и второй смесями смол и, таким образом, сопротивление диффузии и смешиванию между первой и вторые смеси смол могут присутствовать из-за разницы в вязкости, тем самым улучшая четкость рисунка.

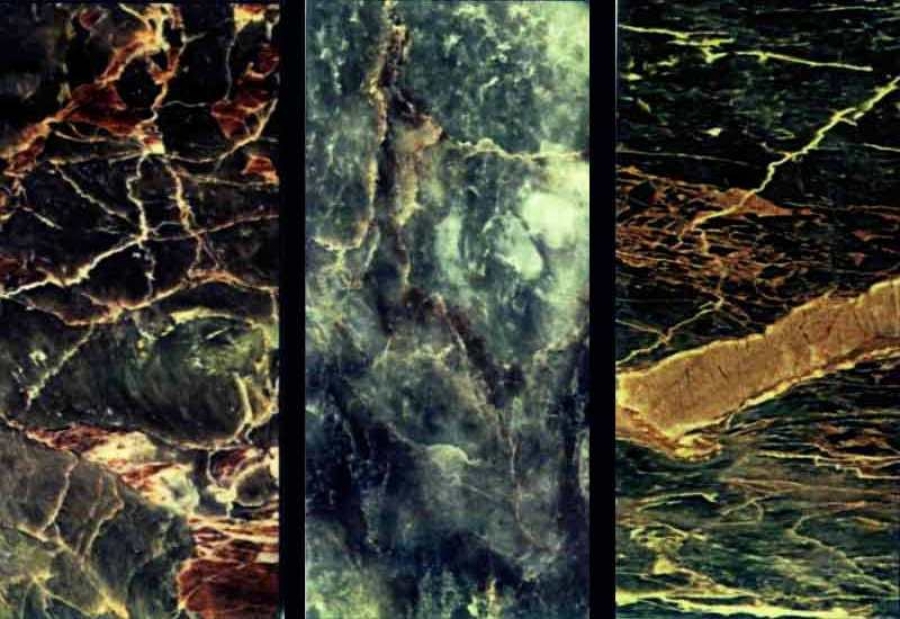

РИС. 1 представляет собой изображение, показывающее структуру образца, изготовленного в соответствии с Примером 1.

Фиг. 2 представляет собой изображение, показывающее структуру образца, изготовленного в соответствии с Примером 2.

Фиг. 3 представляет собой изображение, показывающее структуру образца, изготовленного в соответствии с примером 3.

Фиг. 4 представляет собой изображение, показывающее структуру образца, изготовленного в соответствии с примером 4.

Фиг. 5 представляет собой изображение, показывающее рисунок образца, изготовленного в соответствии с примером 5.

РИС. 6 представляет собой изображение, показывающее шаблон образца, изготовленного в соответствии со сравнительным примером 1.

НАИЛУЧШИЙ РЕЖИМ

Преимущества и признаки настоящего изобретения и способы их достижения поясняются из иллюстративных вариантов осуществления, подробно описанных ниже со ссылкой на сопутствующие рисунки. Однако настоящее изобретение не ограничено иллюстративным вариантом осуществления, раскрытым здесь, а будет реализовано в различных формах. Типичные варианты осуществления предоставлены только в качестве примера, чтобы специалист в данной области техники мог полностью понять раскрытие настоящего изобретения и объем настоящего изобретения. Следовательно, настоящее изобретение будет определяться только объемом прилагаемой формулы изобретения. Одинаковые ссылочные позиции относятся к одинаковым компонентам во всем описании.

Однако настоящее изобретение не ограничено иллюстративным вариантом осуществления, раскрытым здесь, а будет реализовано в различных формах. Типичные варианты осуществления предоставлены только в качестве примера, чтобы специалист в данной области техники мог полностью понять раскрытие настоящего изобретения и объем настоящего изобретения. Следовательно, настоящее изобретение будет определяться только объемом прилагаемой формулы изобретения. Одинаковые ссылочные позиции относятся к одинаковым компонентам во всем описании.

Далее композиция искусственного мрамора в соответствии с предпочтительным вариантом осуществления настоящего изобретения и способ производства искусственного мрамора с ее использованием подробно описаны со ссылкой на прилагаемые чертежи.

Композиция из искусственного мрамора

Композиция из искусственного мрамора в соответствии с примерным вариантом осуществления настоящего изобретения включает первую смесь смол; и вторую смесь смол, добавленную к первой смеси смол и имеющую вязкость, отличную от вязкости первой смеси смол.

Здесь каждая из первой и второй смоляных смесей включает базовую смолу и неорганический наполнитель, и ко второй смоляной смеси дополнительно добавляют тиксотропный агент.

Другими словами, композицию искусственного мрамора в соответствии с примерным вариантом осуществления настоящего изобретения готовят путем смешивания смесей, каждая из которых состоит из одного и того же типа смолы, чтобы получить узор, подобный натуральному камню, и добавления тиксотропного агента в отношении только к одной смоляной смеси, тем самым придавая тиксотропию, чтобы получить разность вязкостей, и, таким образом, две смеси, имеющие разность вязкостей, могут иметь превосходную стойкость к диффузии и смешению, тем самым обеспечивая превосходную четкость рисунка.

То есть вязкость второй смеси смол, к которой добавлен тиксотропный агент, выше, чем вязкость первой смеси смол, к которой тиксотропный агент не добавлен. Здесь, когда вязкость просто высока, требуются большие давление и напряжение для переноса или перемешивания первой и второй смоляных смесей. Когда тиксотропный агент добавляется только к одной смеси смол, вязкость уменьшается по мере увеличения напряжения сдвига, и, таким образом, дополнительные возможности оборудования не требуются.

Когда тиксотропный агент добавляется только к одной смеси смол, вязкость уменьшается по мере увеличения напряжения сдвига, и, таким образом, дополнительные возможности оборудования не требуются.

Соответственно, один и тот же тип смолы может быть использован в качестве первой и второй смоляных смесей для того, чтобы композиция искусственного мрамора в соответствии с примерным вариантом осуществления настоящего изобретения имела рисунок, аналогичный рисунку природного камня, и тиксотропный агент может быть добавлен только ко второй смеси смол, чтобы тем самым придать тиксотропию, чтобы иметь разность вязкостей между первой и второй смесями смол, и, таким образом, сопротивление диффузии и смешиванию между первой и второй смесями смол может присутствовать из-за вязкости разница, тем самым улучшая четкость рисунка.

Здесь первую и вторую смеси смол предпочтительно смешивают в весовом соотношении от 1:1 до 10:1. Когда массовое соотношение первой и второй смоляных смесей составляет менее 1:1, возникает проблема, заключающаяся в том, что уменьшается общее содержание крошки, и, таким образом, он не похож на природный камень. Наоборот, когда массовое соотношение первой и второй смоляных смесей составляет более 10:1, возникает проблема, заключающаяся в том, что невозможно реализовать богатый мраморный рисунок.

Наоборот, когда массовое соотношение первой и второй смоляных смесей составляет более 10:1, возникает проблема, заключающаяся в том, что невозможно реализовать богатый мраморный рисунок.

Каждая из первой и второй смоляных смесей включает от 100 до 300 массовых частей неорганического наполнителя на 100 массовых частей основной смолы. Кроме того, каждая из первой и второй смоляных смесей может дополнительно включать стружку, добавляемую в количестве от 10 до 100 частей по массе, инициатор, добавляемый в количестве от 0,1 до 1 части по массе, и катализатор для добавлять в количестве 1 весовой части или меньше на 100 весовых частей основной смолы. Кроме того, количество тиксотропного агента составляет от 0,5 до 3,0 массовых частей на 100 массовых частей второй смеси смол.

Каждая базовая смола, добавляемая к первой и второй смесям смол, включает от 20 до 70 массовых частей полиакриловой смолы, смолы на основе сложного полиэфира или смолы на основе полистирола, от 30 до 80 массовых частей акрилового мономера, мономер на основе сложного эфира или мономер на основе стирола и от 0,1 до 5 массовых частей полифункционального мономера.

В качестве полимеризуемого мономера полиакриловой смолы можно использовать акриловый мономер, мономер на основе сложного эфира и мономер на основе стирола, и среди них предпочтительно использовать акриловый мономер. В частности, в качестве акрилового мономера можно использовать мономеры на основе акрилата, такие как метилметакрилат (ММА), этилметакрилат (ЭМА), бутилметакрилат (БМА), 2-этилгексилметакрилат (ЭГМА), бензилметакрилат и т. д., но настоящее изобретение не ограничивается этим.

В качестве полифункционального мономера может быть использован по крайней мере один, выбранный из диметакрилата этиленгликоля (EGDMA), 1,6-гександиолдиакрилата (HDDA), триакрилата пентаэритрита (PETIA) и триакрилата триметилолпропана (TMPTMA), но настоящее изобретение не является ограничивается этим.

В качестве неорганического наполнителя можно использовать любой из неорганических порошков, таких как карбонат кальция, гидроксид алюминия, диоксид кремния, оксид алюминия, гидроксид магния и алюминат кальция и т. д., отдельно или в комбинации двух или более из них. Средний размер частиц неорганического наполнителя предпочтительно составляет от 1 до 100 мкм. При среднем размере частиц неорганического наполнителя менее 1 мкм вязкость смоляной смеси может резко возрасти, а при среднем размере ее частиц более 100 мкм неорганический материал может оседать из-за разницы в удельной массе.

д., отдельно или в комбинации двух или более из них. Средний размер частиц неорганического наполнителя предпочтительно составляет от 1 до 100 мкм. При среднем размере частиц неорганического наполнителя менее 1 мкм вязкость смоляной смеси может резко возрасти, а при среднем размере ее частиц более 100 мкм неорганический материал может оседать из-за разницы в удельной массе.

Неорганический наполнитель предпочтительно добавляют в количестве от 100 до 300 массовых частей на 100 массовых частей основной смолы. Когда добавленное количество неорганического наполнителя составляет менее 100 частей по массе на 100 частей по массе основной смолы, в процессе производства может не проявляться соответствующая вязкость. Наоборот, когда добавленное количество неорганического наполнителя составляет более 300 частей по массе на 100 частей по массе основной смолы, вязкость композиции смолы может быть чрезмерно высокой, что приводит к ухудшению формуемости и ухудшению теплостойкости. технологичность.

Тиксотропный агент может быть добавлен только к одной смеси смол, тем самым придавая тиксотропию, чтобы получить разницу в вязкости, и две смеси, имеющие разницу в вязкости, могут иметь превосходную устойчивость к диффузии и смешиванию, тем самым обеспечивая превосходную четкость рисунка. Здесь вязкость второй смеси смол, к которой добавлен тиксотропный агент, выше, чем вязкость первой смеси смол, к которой тиксотропный агент не добавлен. Здесь, когда вязкость просто высока, требуются большие давление и напряжение для переноса или перемешивания первой и второй смоляных смесей. Когда тиксотропный агент добавляется только к одной смеси смол, вязкость уменьшается по мере увеличения напряжения сдвига, и, таким образом, дополнительные возможности оборудования не требуются.

Соответственно, один и тот же тип смолы может быть использован в качестве первой и второй смоляных смесей, а тиксотропный агент может быть добавлен только ко второй смоляной смеси, чтобы тем самым придать тиксотропию, чтобы иметь разницу вязкостей между первой и второй смоляными смесями. смоляных смесей, и, таким образом, сопротивление диффузии и смешиванию между первой и второй смоляными смесями может присутствовать из-за разницы в вязкости, тем самым улучшая четкость рисунка.

смоляных смесей, и, таким образом, сопротивление диффузии и смешиванию между первой и второй смоляными смесями может присутствовать из-за разницы в вязкости, тем самым улучшая четкость рисунка.

В качестве тиксотропного агента, по крайней мере, один, выбранный из тиксотропного агента на неорганической основе, включая синтетический мелкодисперсный на основе диоксида кремния, на основе бентонита и очень тонкодисперсного осажденного карбоната кальция, тиксотропный агент на основе композита, включая органический бентонит на основе и поверхностно- обработанный карбонат кальция и органический тиксотропный агент, включая мочевину, металлическую камедь, гидрогенизированное касторовое масло, полиамидный воск, полиэтиленоксид, растительное масло, полимерное масло, льняное полимерное масло, и можно использовать диммер жирной кислоты.

Кроме того, количество тиксотропного агента предпочтительно составляет от 0,5 до 3,0 массовых частей на 100 массовых частей второй смеси смол. Когда количество тиксотропного агента составляет менее 0,5 части по массе в расчете на 100 частей по массе второй смеси смол, тиксотропия не придается и разница в вязкости незначительна. Наоборот, когда количество тиксотропного агента составляет более 3,0 массовых частей на 100 массовых частей второй смеси смол, вязкость резко возрастает, что приводит к ухудшению обрабатываемости и пеногасению.

Когда количество тиксотропного агента составляет менее 0,5 части по массе в расчете на 100 частей по массе второй смеси смол, тиксотропия не придается и разница в вязкости незначительна. Наоборот, когда количество тиксотропного агента составляет более 3,0 массовых частей на 100 массовых частей второй смеси смол, вязкость резко возрастает, что приводит к ухудшению обрабатываемости и пеногасению.

Скол добавляется в качестве красящего средства для передачи текстуры натурального камня. Щепа предпочтительно представляет собой мелкодисперсный порошок размером от 1 до 100 меш. В частности, можно использовать любой из акриловых чипов, чипов на основе эпоксидной смолы, чипов на основе стирола и чипов на основе полиэстера.

Чип предпочтительно добавляют в количестве от 10 до 100 частей по весу на 100 частей по весу основной смолы. Когда добавленное количество крошки составляет менее 10 частей по массе на 100 частей по массе основной смолы, окрашивание текстуры природного камня может быть осуществлено неправильно, поскольку добавленное количество крошки является незначительным. Наоборот, когда добавленное количество стружки составляет более 100 частей по массе на 100 частей по массе базовой смолы, время отверждения может увеличиться и, таким образом, могут ухудшиться физические свойства.

Наоборот, когда добавленное количество стружки составляет более 100 частей по массе на 100 частей по массе базовой смолы, время отверждения может увеличиться и, таким образом, могут ухудшиться физические свойства.

Инициатор можно использовать без ограничений, пока он используется при полимеризации полиакриловой смолы, но предпочтительно он представляет собой инициатор на основе пероксида. Таким образом, в качестве инициатора можно использовать по меньшей мере один из инициаторов на основе пероксида, включая трет-бутилциклогексилпероксидикарбонат, бензоилпероксид, дикумилпероксид, бутилгидропероксид, кумилгидропероксид, трет-бутилпероксималеиновую кислоту, трет-бутилгидропероксид, ацетилпероксид, лауроилпероксид, азобисизобутиронитрил, и предпочтительно используют азобисдиметилвалеронитрил.

Инициатор предпочтительно добавляют в количестве от 1 до 10 массовых частей на 100 массовых частей основной смолы.

Катализатор добавляется с целью увеличения скорости полимеризации. В качестве катализатора можно использовать органический амин или органическую соль металла.

В качестве катализатора можно использовать органический амин или органическую соль металла.

Катализатор предпочтительно добавляют в количестве 1 или менее частей по весу на 100 частей по весу основной смолы. Когда добавленное количество катализатора составляет более 1 части по массе на 100 частей по массе основной смолы, это неэкономично, поскольку это может быть причиной повышения стоимости производства только по сравнению с увеличением эффекта.

Кроме того, каждая из первой и второй смоляных смесей может дополнительно включать, в дополнение к вышеописанным компонентам, по меньшей мере, один, выбранный из группы, состоящей из пеногасителя на основе силикона или без него; связующий агент на основе силана, кислоты или титаната, такой как триметоксисилан и т.д.; поглотитель ультрафиолетового излучения, такой как на основе фенилсалицилата, на основе бензофенона, на основе бензотриазола, на основе производного никеля или на основе поглотителя радикалов и т. д.; антипирены на основе галогенов, фосфора или неорганических металлов; разделительное средство на основе стеариновой кислоты или силикона; ингибитор полимеризации на основе катехола или гидрохинона; и антиоксидант на основе фенола, амина, хинона, серы или фосфора может быть дополнительно включен в диапазон, в котором физические свойства настоящего изобретения не затрагиваются.

д.; антипирены на основе галогенов, фосфора или неорганических металлов; разделительное средство на основе стеариновой кислоты или силикона; ингибитор полимеризации на основе катехола или гидрохинона; и антиоксидант на основе фенола, амина, хинона, серы или фосфора может быть дополнительно включен в диапазон, в котором физические свойства настоящего изобретения не затрагиваются.

Способ производства искусственного мрамора

Теперь описывается способ производства искусственного мрамора в соответствии с примерным вариантом осуществления настоящего изобретения.

Сначала заливается и отливается в форму первая смесь смол, включающая базовую смолу и неорганический наполнитель.

Затем вторая смесь смол, включающая базовую смолу, неорганический наполнитель и тиксотропный агент, впрыскивается или укладывается в форму, в которую отливается первая смесь смол.

Затем первую и вторую смеси смол взбалтывают с помощью мешалки для формирования рисунка с последующим отверждением и шлифованием для получения искусственного мрамора. Здесь процесс шлифования выполняется для выравнивания поверхности искусственного мрамора, чтобы узор, включенный в искусственный мрамор, был более четко выражен на поверхности. С помощью этого процесса шлифования можно реализовать дизайн с более ярким и красочным рисунком.

Здесь процесс шлифования выполняется для выравнивания поверхности искусственного мрамора, чтобы узор, включенный в искусственный мрамор, был более четко выражен на поверхности. С помощью этого процесса шлифования можно реализовать дизайн с более ярким и красочным рисунком.

Теперь описывается способ производства искусственного мрамора в соответствии с другим примерным вариантом осуществления настоящего изобретения.

Сначала смесь первой смолы, включающую базовую смолу и неорганический наполнитель, помещают и отливают в форму при выравнивании сопла, в котором на верхняя часть первой смоляной смеси.

Затем вторую смесь смолы, хранящуюся в сопле, сбрасывают на первую смесь смолы для формирования рисунка, после чего проводят отверждение и шлифование для получения искусственного мрамора. Здесь интервал, ширина и рисунок формирования полос можно свободно регулировать путем распыления второй смеси смолы, хранящейся в сопле, на первую смесь смолы.

Теперь описывается способ производства искусственного мрамора в соответствии с еще одним примерным вариантом осуществления настоящего изобретения.

Сначала смесь первой смолы, включающую базовую смолу и неорганический наполнитель, смешивают со второй смесью смолы, включающей базовую смолу, неорганический наполнитель и тиксотропный агент, с образованием смеси композитной смолы.

Затем смесь композитной смолы помещают и отливают в форму, после чего проводят отверждение и шлифование для получения искусственного мрамора.

В способе производства искусственного мрамора в соответствии с иллюстративными вариантами осуществления настоящего изобретения, как описано выше, один и тот же тип смолы может быть использован в качестве первой и второй смоляных смесей, чтобы получить рисунок, аналогичный рисунку натурального камня, и тиксотропный агент может быть добавлен только ко второй смеси смол, чтобы тем самым придать тиксотропию, чтобы иметь разницу вязкостей между первой и второй смесями смол, и, таким образом, сопротивление диффузии и смешиванию между первой и второй смесями смол может присутствовать из-за к разнице вязкости, тем самым улучшая четкость рисунка.

Пример

Далее устройство и функции настоящего изобретения будут описаны более подробно посредством предпочтительно иллюстративных вариантов осуществления настоящего изобретения. Следует отметить, что примеры, которые будут описаны ниже, представлены только для конкретной иллюстрации настоящего изобретения, и, соответственно, настоящее изобретение не ограничено следующими примерами.

Описания, которые не описаны в спецификации, могут быть достаточно технически выведены специалистом в данной области техники, и, соответственно, их подробности будут опущены.

1. Производство искусственного мрамора Пример 1

Приготовление первой смоляной смеси

Первую смоляную смесь готовили путем смешивания 30 мас. % основной смолы, 55 мас. % гидроксида алюминия, имеющего средний размер частиц 20 мкм и 15 мас. % акриловой крошки. Здесь базовая смола состояла из 30 мас.% полиакриловой смолы, 67 мас.% метилметакрилата (ММА) и 3 мас.% ТМПТМА.

% акриловой крошки. Здесь базовая смола состояла из 30 мас.% полиакриловой смолы, 67 мас.% метилметакрилата (ММА) и 3 мас.% ТМПТМА.

Приготовление второй смеси смол

Вторую смоляную смесь готовили путем смешивания 35 мас. % базовой смолы, 63,5 мас. % гидроксида алюминия, имеющего средний размер частиц 20 мкм, и 1,5 мас. % BYK A410. Здесь базовая смола состояла из 30 мас.% полиакриловой смолы, 67 мас.% метилметакрилата (ММА) и 3 мас.% ТМПТМА.

Производство искусственного мрамора

После того, как первая смесь смол была помещена и отлита в форму, в форму, в которую была отлита первая смесь смол, впрыскивалась вторая смесь смол, при этом весовое соотношение первой и второй смоляных смесей было 7:3. Затем первую и вторую смеси смол взбалтывали 15 раз стержнем диаметром 6 мм для формирования рисунка и отверждали при 80°С в течение 50 минут с последующей шлифовкой для получения искусственного мрамора.

Пример 2

Искусственный мрамор получали так же, как в примере 1, за исключением того, что 35 мас. % основной смолы, 62 мас. % гидроксида алюминия и 3 мас. приготовление второй смоляной смеси.

% основной смолы, 62 мас. % гидроксида алюминия и 3 мас. приготовление второй смоляной смеси.

Пример 3

Искусственный мрамор получали так же, как в примере 1, за исключением того, что 35 мас. % основной смолы, 64,5 мас. % гидроксида алюминия и 0,5 мас. приготовление второй смоляной смеси.

Пример 4

Искусственный мрамор был получен таким же способом, как в примере 1, за исключением того, что 35 мас. % основной смолы, 63 мас. % гидроксида алюминия и 0,5 мас. % Garamite 1958 были смешаны в приготовление второй смоляной смеси.

Пример 5

Искусственный мрамор получали так же, как в примере 1, за исключением того, что 35 мас. % основной смолы, 62,5 мас. % гидроксида алюминия и 1,5 мас. приготовление второй смоляной смеси.

Сравнительный пример 1

Искусственный мрамор получали так же, как в примере 1, за исключением того, что 35 мас. % основной смолы и 65 мас.% гидроксида алюминия смешивали без добавления тиксотропного агента при приготовлении вторая смоляная смесь.

% основной смолы и 65 мас.% гидроксида алюминия смешивали без добавления тиксотропного агента при приготовлении вторая смоляная смесь.

2. Оценка физических свойств

В таблице 1 показаны результаты измерения значений TI по отношению к примерам с 1 по 5 и сравнительному примеру 1. Здесь значения TI были измерены по отношению к первым смесям смол и вторым смоляные смеси примеров 1-5 и сравнительного примера 1 соответственно.

1) Измерение значения TI

Значения TI были измерены с использованием шпинделя вискозиметра Brookfield 64 и рассчитаны путем измерения вязкости при 3 об/мин и 30 об/мин соответственно.

В состав литьевого мрамора входят полиэфирные смолы и натуральный наполнитель — песок или мраморная крошка. Также в смесь добавляют красители и отвердитель для повышения прочности.

В состав литьевого мрамора входят полиэфирные смолы и натуральный наполнитель — песок или мраморная крошка. Также в смесь добавляют красители и отвердитель для повышения прочности.

Эта особенность материала связана с наличием полимера в его составе. Качественный литьевой мрамор значительно прочнее натурального камня, при этом материал гораздо менее капризен и не требует специального ухода.

Эта особенность материала связана с наличием полимера в его составе. Качественный литьевой мрамор значительно прочнее натурального камня, при этом материал гораздо менее капризен и не требует специального ухода. Литьевой мрамор может принимать любые формы, поэтому фантазия скульптора ничем не ограничена. Полимерную субстанцию заливают в специально изготовленную форму, где она постепенно застывает, превращаясь в изящную скульптуру или статуэтку.

Литьевой мрамор может принимать любые формы, поэтому фантазия скульптора ничем не ограничена. Полимерную субстанцию заливают в специально изготовленную форму, где она постепенно застывает, превращаясь в изящную скульптуру или статуэтку. 22—Пример 1смесьВторая смола14280—1,5смесь2 Как показано на рисунке Таблица 1, значения TI первой смолы смеси примеров 1-5 и сравнительного примера 1 были такими же, как 2,22 во всех примерах.

22—Пример 1смесьВторая смола14280—1,5смесь2 Как показано на рисунке Таблица 1, значения TI первой смолы смеси примеров 1-5 и сравнительного примера 1 были такими же, как 2,22 во всех примерах. 6 представляет собой изображение, показывающее структуру образца, изготовленного в соответствии со сравнительным примером 1.

6 представляет собой изображение, показывающее структуру образца, изготовленного в соответствии со сравнительным примером 1. Следует также понимать, что такие изменения и модификации входят в объем настоящего изобретения. Следовательно, объем охраны настоящего изобретения должен определяться прилагаемой формулой изобретения, которая будет описана ниже.

Следует также понимать, что такие изменения и модификации входят в объем настоящего изобретения. Следовательно, объем охраны настоящего изобретения должен определяться прилагаемой формулой изобретения, которая будет описана ниже. Гелькоут специально разработан для получения прочной, долговечной, непористой и блестящей поверхности, очень устойчивой к пятнам и простой в уходе. Форма изделий зависит от используемых форм. Цвета и прожилки готового продукта зависят от конкретной рецептуры и методов производителя/разливщика. Таким образом, каждый производитель производит свои собственные цвета и отделку.

Гелькоут специально разработан для получения прочной, долговечной, непористой и блестящей поверхности, очень устойчивой к пятнам и простой в уходе. Форма изделий зависит от используемых форм. Цвета и прожилки готового продукта зависят от конкретной рецептуры и методов производителя/разливщика. Таким образом, каждый производитель производит свои собственные цвета и отделку. В зависимости от используемого процесса отделки гелькоут также обеспечивает блестящую поверхность, которая придает блеск конечному продукту. Поскольку конечные объекты отливаются в форму, установленный продукт имеет минимальное количество швов, а при правильной установке с использованием устойчивого к плесени 100% силикона он становится практически герметичным. Бадьи отливаются с настилом, прикрепленным к чаше ванны как единое целое.

В зависимости от используемого процесса отделки гелькоут также обеспечивает блестящую поверхность, которая придает блеск конечному продукту. Поскольку конечные объекты отливаются в форму, установленный продукт имеет минимальное количество швов, а при правильной установке с использованием устойчивого к плесени 100% силикона он становится практически герметичным. Бадьи отливаются с настилом, прикрепленным к чаше ванны как единое целое.