Используется для переработки в сталь: Переработка чугуна в сталь

alexxlab | 23.01.2023 | 0 | Разное

Переработка чугуна в сталь.

В настоящее время применяется два главных способа переработки чугуна в сталь. Оба они основаны на окислении содержащихся в чугуне примесей.

Бессемеровский

способ заключается в продувании сквозь

расплавленный чугун сильной струи

воздуха. Бессемерование производится

в огромных стальных грушевидных сосудах,

так называемых конверторах, выложенных

внутри кирпичом из керамзита и вмещают

до 40-50 т чугуна. Конвертор может вращаться

на горизонтальных цапфах при помощи

зубчатого колеса. Ко дну конвектора, в

котором находится много мелких отверстий,

приделана воздушная камера для нагнетания

воздуха. Конвектор наполняют расплавленным

чугуном, а в воздушную камеру нагнетают

воздух. Проходя через отверстия в дне

конвертора, воздух пронизывает всю

массу чугуна и окисляет примеси. Прежде

всего, выгорает, переходя в шлак, кремний

и марганец, затем уже углерод. Весь

процесс бессемерования продолжается

19-20 мин, после чего конвектор можно

опорожнить, повернув его отверстием

вниз.

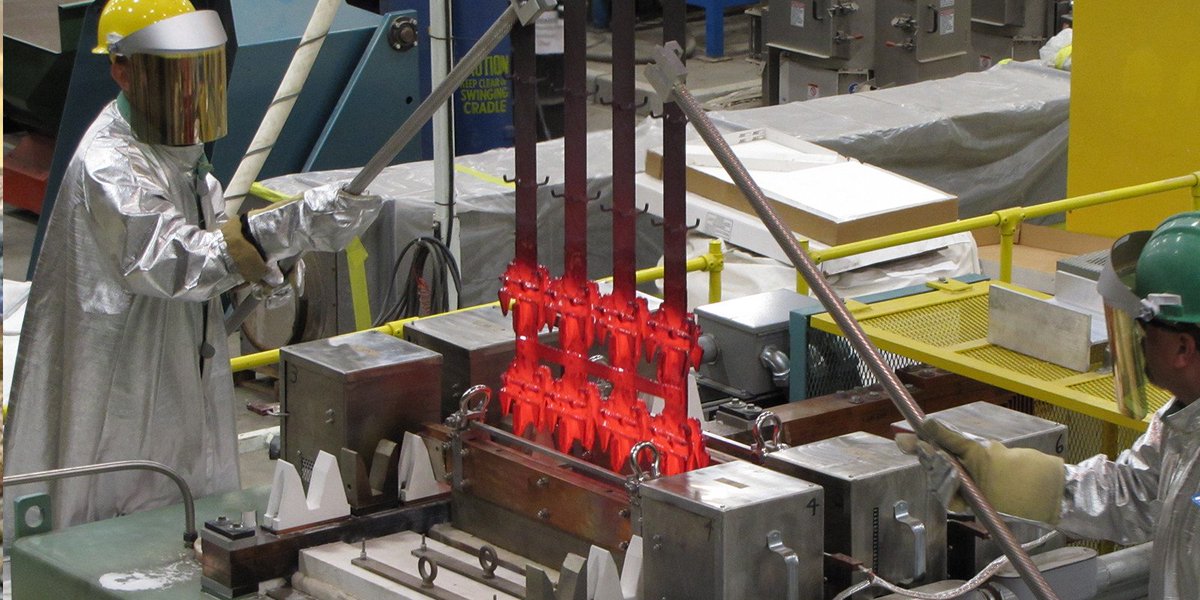

Сталь-сплав железа с углеродом, при содержании углерода до 1,5%. Сущность конверторного способа получения стали заключается в том, что через жидкий чугун, залитый в конвертор (сосуд грушевидной формы), снизу вдувается воздух, благодаря чему выгорают углерод и другие примеси чугуна. Готовый металл выливают в ковш и разливают в специальные формы, называемые изложницами.

Конверторный

способ получения стали обладает рядом

преимуществ: высокой производительностью

(длительность плавки 30— 40 мин),

компактностью и простотой устройства,

отсутствием потребности в топливе для

процесса.

Конвертор

представляет собой сосуд грушевидной

формы. Верхнюю часть называют козырьком

или шлемом. Она имеет горловину, через

которую жидкий чугун и сливают сталь и

шлак. Средняя часть имеет цилиндрическую

форму. В нижней части есть приставное

днище, которое по мере износа заменяют

новым. К днищу присоединена воздушная

коробка, в которую поступает сжатый

воздух. Емкость современных конвекторов

равна 60 – 100 т. и более, а давление

воздушного дутья 0,3-1,35 Мн/м. Количество

воздуха необходимого для переработки

1 т чугуна, составляет 350 кубометров.

Рисунок 2

железо. При достижении необходимой концентрации углерода конвектор возвращают в горизонтальное положение и прекращают подачу воздуха. Готовый металл раскисляют и выливают в ковш.

В зависимости от химического состава стали делятся на углеродистые и легированные.

В

состав углеродистой стали кроме углерода

входит небольшое количество постоянных

примесей, попадающих в нее при выплавке.

Главным элементом, определяющим свойства

углеродистой стали, является углерод.

Он повышает твердость, упругость,

прочность, уменьшает пластичность и

сопротивление ударным нагрузкам.

Кремний и марганец в небольшом количестве особого влияния на свойства стали не оказывают. Сера и фосфор считаются вредными примесями. Сера вызывает красноломкость, хрупкость при высоких температурах, уменьшает коррозионную стойкость. Фосфор увеличивает хрупкость и хладноломкость стали, т. е. хрупкость при обычных температурах. Однако в определенных дозах они необходимы для получения специальных свойств стали.

Легирующие элементы оказывают разностороннее влияние на свойства стали, например, хром повышает твердость и коррозионную стойкость; вольфрам увеличивает твердость и красностойкость; молибден увеличивает красностойкость, прочность и сопротивление окислению при высоких температурах; марганец при содержании свыше 1 % увеличивает твердость, износостойкость, стойкость против ударных нагрузок.

По назначению легированная сталь делится на три группы: конструкционную, инструментальную и сталь с особыми физическими и химическими свойствами.

Широкое

применение в металлообработке имеет

один из видов инструментальной

легированной стали — быстрорежущая

сталь. Главные достоинства этой стали

— твердость и красностойкость (она не

теряет твердости до 600°С). Легирующими

элементами в ней служат вольфрам (в

количестве не менее 6%), хром (не менее

4%), а также кобальт, ванадий, молибден.

Содержание углерода 0,7—1,1%.

Главные достоинства этой стали

— твердость и красностойкость (она не

теряет твердости до 600°С). Легирующими

элементами в ней служат вольфрам (в

количестве не менее 6%), хром (не менее

4%), а также кобальт, ванадий, молибден.

Содержание углерода 0,7—1,1%.

К сталям с особыми физическими свойствами относятся: магнитная и немагнитная стали, сталь, обладающая высоким электрическим сопротивлением, и сталь с особыми тепловыми свойствами.

Особые физические и химические свойства сталей достигаются главным образом благодаря введению в них различных легирующих элементов. Например, стойкость против коррозии обеспечивается введением в нержавеющую сталь не менее 12% хрома.

Основные принципы переработки металлолома, этапы и технологии

Производство металлопроката и готовой продукции из стали разных марок основано на использовании качественного сырья. Кроме добычи и переплавки руды, материал можно получить из металлолома. Сбором и переработкой бывших в употреблении стальных изделий, стружки занимаются крупные и небольшие предприятия, индивидуальные предприниматели и частные лица.

Соблюдение технологического процесса при переработке металлолома, применение современных технологий и оборудования позволяет получить качественную сталь с широким диапазоном использования. По своим характеристикам материал не отличается от металла, полученного при переплавке руды. Заготовки используются в машино- и приборостроении, производстве металлоконструкций, изделий различного назначения.

Переработка металлолома выгодна по следующим причинам:

- для государства переплавка лома позволяет сократить расходование природных ресурсов;

- снижаются энергетические затраты и расходы на получение стали;

- экологическая обстановка улучшается, так как сокращается количество вредных выбросов;

- переработать лом и получить качественное сырье можно значительно быстрее, чем при добыче руды и ее переплавке.

Экономическая составляющая является определяющей. Объем переработки лома ежегодно увеличивается, аналогично совершенствуются технологические процессы, появляются новые области применения вторсырья.

Этапы переработки металлолома

Перспективы увеличения объемов переработки лома очевидны. Для российских и зарубежных предприятий такой подход становится все более актуальным. Кроме чермета, активно развиваются технологии переработки цветных металлов. Подобное сырье содержится в батареях и аккумуляторах, бытовых приборах. Технические возможности предприятий позволяют выделять ценное сырье из приборов и использовать его повторно.

Стандартная технология переработки металлического лома состоит из последовательных этапов:

- на стадии приема первичные пункты взвешивают металлолом и производят оплату;

- сортировка подразумевает распределение металлолома по виду и профилю;

- для удобства транспортировки и переработки материал режется на отдельные фрагменты;

- очистка от примесей является обязательным условием получения качественного сырья;

- завершающим этапом является переплавка, полученный металлопрокат может использоваться повторно.

Оптимальным вариантом работы считается прием лома с одновременной сортировкой. Такой подход существенно сокращает трудозатраты и ускоряет технологический процесс переработки. Отдельные фирмы не всегда качественно сортируют лом, в результате на переплавку поступает металл с примесями.

Полный цикл переработки на одном предприятии является лучшим вариантом. Компания занимается приемом первичного сырья и поставляет клиентам готовый металлопрокат. Предприятие заинтересовано в получении качественной продукции, поэтому тщательно следит за соблюдением технологии. В законодательстве прописано требование радиационного контроля лома. Сырье проверяется на этапе приема, предпродажной подготовки и перед реализацией.

Сортировка

Поэтапный подход к переработке лома позволяет получить сырье высокого качества. Основное внимание уделяется я стадии сортировки. В разные стопки должны попадать черные и цветные металлы. Другими задачами сотрудников предприятия на данном этапе считаются:

- сортировка металлолома по габаритным размерам;

- выделение лома по химическим свойствам;

- исключение из сырья мусора и примесей, необходимое для получения качественной стали.

Автоматизация процесса сортировки, несмотря на высокую стоимость оборудования, быстро окупается. Такой эффект достигается за счет увеличения скорости сортировки и исключения человеческого фактора.

Сортировка по габаритам и удаление мусора понятны любому человеку. Отделение разных по химическому составу материалов осуществляется по 28 показателям, в первую очередь оценивается содержание в сырье углеродных веществ.

Резка и раскройка металла

Обязательным этапом переработки считается резка и раскрой лома. Крупные металлические изделия необходимо измельчить для удобства транспортировки и переработки. Для этого применяются мощные ножницы и технология плазменной резки. Существуют технические требования к размеру заготовок, которые должны выполняться.

Использование мощных прессов позволяет уплотнить мелкие детали в бруски прямоугольной формы. За счет высокого давления рабочих механизмов бруски уменьшаются в размерах, одновременно возрастает их плотность. После пакетирования заготовки направляются на дальнейшую переработку.

После пакетирования заготовки направляются на дальнейшую переработку.

Очистка металлолома

На следующем этапе бруски направляются в специальную камеру и подвергаются процессу дробления на мелкие фракции. Технология позволяет удалить грязь, мусор, пыль, неметаллические элементы. Специальный сепаратор подает струю воздуха высокого давления. Металлические элементы остаются в камере, а весь мусор выдувается наружу.

Также активно используется магнитный сепаратор. При прохождении по ленте дробленого сырья, магнит притягивает металлические элементы. Немагнитные фракции сбрасываются в накопитель. Мощность магнита регулируется в зависимости от типа стали.

Переплавка

Отсортированное и измельченное сырье переплавляется в специальных печах. Далее металл поступает в механические или гидравлические установки, где прессуется в брикеты. Такая форма также определяется удобством транспортировки, хранения и использования.

Печи для переработки лома могут быть плазменными или электрическими. Оборудование первого типа стоит дешевле, но обладают меньшим КПД. Электрические модели более производительны, но уровень безопасности для персонала ниже.

Оборудование первого типа стоит дешевле, но обладают меньшим КПД. Электрические модели более производительны, но уровень безопасности для персонала ниже.

При переплавке из металла удаляются такие компоненты, как фосфор, кремний и сера. При переработке в сталь добавляются хром, ванадий, кобальт, никель для повышения прочности и долговечности материала.

Где применяется вторичный металл

Вторичное сырье активно приобретается компаниями, производящими проволоку и металлическую тару. Также востребовано сырье при изготовлении металлоконструкций в строительстве, для использования в машиностроении.

Заготовки из лома используются предприятиями, изготавливающими металлопрокат, метизы, конечную продукцию из разных марок стали. По своим характеристикам сталь из вторсырья и руды практически идентична, поэтому ограничения на использование заготовок из лома минимальны.

Оборудование для переработки металлолома

Большие габариты и объем перерабатываемого вторсырья определяет размеры цехов. На предприятиях используются мощные, грузоподъемные механизмы, автокраны и другие системы. Для сортировки, измельчения и переплавки используются следующие виды оборудования:

На предприятиях используются мощные, грузоподъемные механизмы, автокраны и другие системы. Для сортировки, измельчения и переплавки используются следующие виды оборудования:

- дозаторы и перегружатели, с помощью которых сырье перемещается для дальнейшей обработки;

- дробильное оборудование, измельчители и сепараторы разделяют металл на мелкие фракции;

- для реки и раскроя используются такие приборы, как ножницы гидравлического типа, оборудование газовой резки, прессовые станки;

- специальные камеры и прессы позволяют получить компактные пакеты лома, пригодные для дальнейшей переработки;

- с помощью аллигаторных ножниц нарезаются в нужный размер трубы, арматура, армированные провода.

Для предприятий, занимающихся переработкой лома в больших объемах, оптимальным вариантом является приобретение мини-завода. Технические возможности такого комплекта делают возможным переплавку любого лома, объем произведенного сырья может достигать 1 млн. тонн и более за год.

тонн и более за год.

Проблемы при переработке металлолома

Несмотря на экономическую эффективность существующей технологии, переработка металлолома имеет свои сложности. Основной проблемой считается большое количество отходов. При использовании газовых резаков невозвратные потери достигают 3-5 процентов. Использование более совершенных технологий снижает объем отходов, но оборудование стоит значительно дороже.

Сортировка металлолома предполагает выделение больших площадей. Соответственно пункты приема и цеха сортировки должны иметь соответствующую площадь и высоту. Остальные проблемы являются незначительными и не сказываются на росте популярности переработки вторсырья. Выгоды от переплавки лома существенно перевешивают недостатки и сложности.

Бессемеровский процесс | Даты, определение и факты

Бессемеровская печь

Смотреть все СМИ

- Ключевые люди:

- Генри Бессемер Джон Фриц Александр Лайман Холли

- Похожие темы:

- Бессемеровский преобразователь Процесс Томаса-Гилкриста пневматический процесс

Просмотреть весь связанный контент →

Бессемеровский процесс , первый открытый метод массового производства стали. Хотя этот процесс был назван в честь сэра Генри Бессемера из Англии, он был разработан благодаря вкладу многих исследователей, прежде чем его можно было использовать на широкой коммерческой основе. По-видимому, он был задуман независимо и почти одновременно Бессемером и Уильямом Келли из Соединенных Штатов. Еще в 1847 году Келли, бизнесмен-ученый из Питтсбурга, начал эксперименты, направленные на разработку революционного способа удаления примесей из чугуна струей воздуха. Келли предположил, что не только воздух, введенный в расплавленное железо, будет поставлять кислород для реакции с примесями, превращая их в оксиды, отделяемые в виде шлака, но и что тепло, выделяющееся в этих реакциях, будет повышать температуру массы, удерживая ее от твердеет во время операции. После нескольких неудач ему удалось доказать свою теорию и быстро производить стальные слитки.

Хотя этот процесс был назван в честь сэра Генри Бессемера из Англии, он был разработан благодаря вкладу многих исследователей, прежде чем его можно было использовать на широкой коммерческой основе. По-видимому, он был задуман независимо и почти одновременно Бессемером и Уильямом Келли из Соединенных Штатов. Еще в 1847 году Келли, бизнесмен-ученый из Питтсбурга, начал эксперименты, направленные на разработку революционного способа удаления примесей из чугуна струей воздуха. Келли предположил, что не только воздух, введенный в расплавленное железо, будет поставлять кислород для реакции с примесями, превращая их в оксиды, отделяемые в виде шлака, но и что тепло, выделяющееся в этих реакциях, будет повышать температуру массы, удерживая ее от твердеет во время операции. После нескольких неудач ему удалось доказать свою теорию и быстро производить стальные слитки.

В 1856 году Бессемер, работая независимо в Шеффилде, разработал и запатентовал тот же процесс. В то время как Келли не смогла усовершенствовать процесс из-за нехватки финансовых ресурсов, Бессемер смог довести его до коммерческого успеха. Другой англичанин, Роберт Форестер Мушет, обнаружил, что добавление сплава углерода, марганца и железа после завершения продувки воздухом восстанавливает содержание углерода в стали, одновременно нейтрализуя влияние оставшихся примесей, особенно серы. Шведский мастер по металлу Горан Горанссон модернизировал бессемеровскую печь или конвертер, сделав ее надежной в работе. Конечным результатом стало массовое производство стали. Возникший в результате объем дешевой стали в Великобритании и Соединенных Штатах вскоре произвел революцию в строительстве зданий и обеспечил сталью замену железа в железнодорожных рельсах и во многих других областях.

Другой англичанин, Роберт Форестер Мушет, обнаружил, что добавление сплава углерода, марганца и железа после завершения продувки воздухом восстанавливает содержание углерода в стали, одновременно нейтрализуя влияние оставшихся примесей, особенно серы. Шведский мастер по металлу Горан Горанссон модернизировал бессемеровскую печь или конвертер, сделав ее надежной в работе. Конечным результатом стало массовое производство стали. Возникший в результате объем дешевой стали в Великобритании и Соединенных Штатах вскоре произвел революцию в строительстве зданий и обеспечил сталью замену железа в железнодорожных рельсах и во многих других областях.

Бессемеровский конвертер представляет собой цилиндрический стальной котел высотой примерно 6 метров (20 футов), первоначально облицованный кремнистым огнеупором. Воздух вдувается через отверстия (фурмы) у днища, создавая оксиды кремния и марганца, которые входят в состав шлака, и углерода, которые выносятся потоком воздуха. В течение нескольких минут может быть изготовлен слиток стали, готовый для кузницы или прокатного стана.

Оригинальный бессемеровский конвертер не был эффективен для удаления фосфора, присутствующего в значительных количествах в большинстве британских и европейских железных руд. Изобретение в Англии Сиднеем Гилкристом Томасом того, что сейчас называется конвертером Томаса-Гилкриста, который был облицован основным материалом, таким как обожженный известняк, а не (кислотным) кремнистым материалом, решило эту проблему. Еще один недостаток бессемеровской стали, удержание в ней небольшого процента азота от продувки воздухом, не был исправлен до 19 века.50-е годы. Мартеновский процесс, разработанный в 1860-х годах, не страдал от этой трудности и в конечном итоге опередил бессемеровский процесс и стал доминирующим процессом производства стали до середины 20 века. В свою очередь, мартеновский процесс был заменен основным кислородным процессом, который фактически является расширением и усовершенствованием бессемеровского процесса.

Редакторы Британской энциклопедии Эта статья была недавно отредактирована и обновлена Эриком Грегерсеном.

Что это такое и как оно изменило историю

Аренда оборудования

Продукты

Ресурсы

Главная страница DOZR Hub

Отраслевые исследования

Бессемеровский процесс: что это такое и как он изменил историю

Он изменил2 Бессемеровский процесс: что это такое и 90 Минутное чтение

Кевин Форестелл

21 октября 2021 г.

Хотя вы можете не знать, что такое Бессемеровский процесс, каждый человек получил пользу от его изобретения и открытия. Процесс, позволивший начать массовое производство стали, затвердевающий Бессемеровский процесс, стал поворотным моментом в истории, заложившим основу для массового развития и роста. На самом деле, это процесс, который, возможно, в одиночку привел к промышленной революции.

Что такое Бессемеровский процесс? Бессемеровский процесс был первым недорогим промышленным процессом, позволившим начать массовое производство стали. До разработки печи с открытой горловиной в процессе плавки чугуна использовался расплавленный чугун. Настоящая разница с этим процессом заключалась в том, что воздух прогонялся через расплавленное железо для удаления примесей.

Настоящая разница с этим процессом заключалась в том, что воздух прогонялся через расплавленное железо для удаления примесей.

Железо будет добавлено в расплавленную чушку и расплавлено до точки кипения. При вдувании кислорода вместе с расплавленным железом любые примеси будут окисляться и отделяться. Эти примеси включают кремний, марганец и углерод, которые затем улетучиваются из чугуна в виде газа или затвердевают в виде шлака. Шлак просто означает побочный продукт, оставшийся после отделения металла от руды. Поскольку сталь выплавляется из железа, именно эти примеси отделяются от железа, чтобы получить чистую сталь для производства.

Кто изобрел бессемеровский процесс? Бессемеровский процесс назван в честь его первооткрывателя сэра Генри Бессемера. Он был англичанином, родившимся в 1813 году. Первый патент на процесс был получен в 1856 году. Есть несколько спорных аргументов в пользу того, что этот процесс изобрел другой человек. Уильям Келли из Соединенных Штатов действительно запатентовал такое же открытие, но дата была на несколько лет позже Бессемера. Сегодня сэр Генри Бессемер по-прежнему широко известен как изобретатель и первый изобретатель этого процесса.

Сегодня сэр Генри Бессемер по-прежнему широко известен как изобретатель и первый изобретатель этого процесса.

В истории очень мало вещей, о которых можно искренне сказать, что они изменили мир. Бессемеровский процесс — один из них.

Бессемеровский процесс в наибольшей степени изменил мир, сделав сталь рентабельной и доступной для массового производства. Сталь стала доминирующим строительным материалом исключительно благодаря этому изобретению. В Англии стоимость стали упала с 40 фунтов стерлингов до 6-7 фунтов стерлингов за длинную тонну.

Бессемеровский процесс и промышленная революция Промышленной революцией называют переход от железного века к веку стали. Когда сталь стала дешевле и ее стало легче производить в массовом порядке, появилась возможность производить более прочные рельсы для железных дорог. Соединенные Штаты в числе других стран могли прокладывать железные дороги, как никогда раньше. Стальные рельсы прослужили в десять раз дольше, чем стальные рельсы, и могли выдерживать более длинные поезда с более тяжелыми грузами.

Стальные рельсы прослужили в десять раз дольше, чем стальные рельсы, и могли выдерживать более длинные поезда с более тяжелыми грузами.

Железные дороги произвели революцию в перевозке людей и товаров. Это навсегда изменило мир и экономику.

В то время как железные дороги являются одним из ключевых способов, которыми Бессемеровский процесс изменил мир, одним из других способов было возможное появление небоскребов.

Бессемеровский процесс и небоскребы Железо было абсолютно необходимо для производства небоскребов. Для того, чтобы годами выдерживать дождь и снег, оставаясь при этом устойчивым к ветру и буре, традиционные конструкции из дерева и кирпича просто не годились. Более того, получение достаточного количества балок для строительства высокого здания заняло бы слишком много времени и денег, чтобы оно того стоило. С конца 1800-х это уже не так. Знаменитые небоскребы, горизонты и трепет, которые мы связываем с Нью-Йорком, Чикаго, Лос-Анджелесом и другими массовыми городскими районами, не существовали бы сегодня без Бессемеровского процесса.![]()

Знание материалов росло, научное понимание развивалось, и были открыты новые процессы плавки. Бессемеровский процесс устарел. Этот метод полностью перестал использоваться в США в 1968 году. Его место заняли электрические воздушные печи и другие более технические процессы производства стали в кислороде.

Несмотря на то, что бессемеровскому процессу не место в современном производстве строительных материалов, он заложил основу для развития в том виде, в каком мы его знаем.

Кевин Форестелл

Кевин Форестелл — генеральный директор DOZR и один из соучредителей. Кевин начал свою карьеру как предприниматель, когда он основал Forestell Landscaping сразу после окончания университета. Его любовь и страсть к отрасли, а также желание помочь решить проблему с оборудованием, с которой подрядчики сталкиваются каждый день, привели команду основателей к созданию DOZR. Кевин гордится уровнем эффективности, достигнутым в отрасли благодаря DOZR, и надеется, что DOZR поможет изменить стандартный способ аренды оборудования.