Изготовление арматуры: Технология изготовления стальной арматуры

alexxlab | 01.03.2023 | 0 | Разное

Технология изготовления стальной арматуры

Технологии, используемые для производства армирующего металлопроката:

- волочение;

- прокатывание;

- деформирование.

У каждого из указанных методов есть особенности, которые обеспечивают выполнение разных производственных и функциональных задач.

Волочение

Метод применяется для изготовления гладких прутьев сечением до 6 мм. Изделия получаются вследствие прокатки заготовок из стали через поочередно сужающиеся отверстия. Конечный размер фильера определяет диаметр готового стержня.

Технология энергоемкая, а размеры оборудования подходят для производств, где есть просторные цеховые помещения. Помимо механического воздействия, на металлопрокат оказывается термическое и химическое влияние для повышения критериев прочности и коррозионной защиты.

Горячая прокатка

Нагретая металлическая заготовка пропускается через зазор между вращающимися валками прокатных устройств. Они могут быть гладкими или профилированными.

Изготовление арматуры с помощью термической обработки дает следующие технологические преимущества:

- снижение энергозатрат за счет снижения трения;

- низкий износ рабочих поверхностей прокатных станов;

- отсутствует необходимость расходовать смазочные материалы;

- максимально снижены риски разрыва заготовок;

Холодная деформация

Технология, которая наиболее широко распространена в производстве стальной арматуры. От горячей прокатки метод отличается тем, что заготовка не разогревается. Данным способом изготавливается арматура рифленая или гладкая стальная диаметром от 4 до 12 мм. Отсутствие термообработки исключает вероятность разрушения кристаллической структуры металла. Арматура, несмотря на то, что она тоньше горячекатаной, прочнее на разрыв и долговечней.

Организация производственного процесса

Несмотря на технологические отличия в производстве арматуры, процесс изготовления для всех видов аналогичный.

- прием сырья, проверка качества;

- предварительная правка;

- очистка;

- нарезка заготовок;

- передача в цех по изготовлению арматуры;

- фасовка;

- контроль качества;

- складирование.

Крупные производства все рабочие процессы автоматизируют, за счет чего сокращают расходы на энергопотребление и использование рабочей силы. Ручное производство по качеству не лучше, но затраты труда повышают себестоимость продукции.

Сталь в цеха подается на самоходных транспортерах. Также в производстве максимально применяются подъемники и краны. Арматура производится из стали низколегированной, либо углеродистой. Для каждого сорта арматуры разработаны госты, по которым подбирается марка стали.

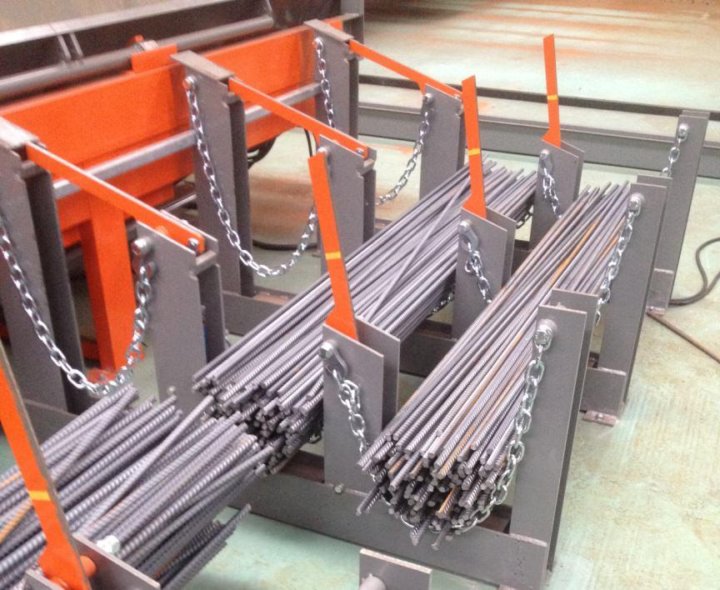

Сталь поставляется в бухтах или пачками в виде прутьев определенной длины. Для хранения готовой продукции используются стеллажи в складских ангарах, где поддерживаются необходимые условия, чтобы металл не подвергался коррозионным процессам. Каждое предприятие стремится расширять сортамент продукции, и выпускает десятки видов стальной арматуры.

Каждое предприятие стремится расширять сортамент продукции, и выпускает десятки видов стальной арматуры.

Купить арматуру вы можете у нас на сайте. Для оформления заказа оставляйте заявку либо обращайтесь к нашим консультантам напрямую любым удобным вам способом.

Оставить заявку

Технология изготовления арматуры

Категория: Арматурные работы

Технологические операции по изготовлению арматуры состоят из приемки и транспортирования арматурной стали, правки, чистки, резки, гибки стержней, сварки сеток и каркасов, сборки пространственных каркасов и транспортирования готовых изделий на склад.

Арматурные изделия изготовляют централизованно на арма-турно-сварочных заводах, а также в специальных цехах. На крупных предприятиях по производству арматурных изделий все технологические процессы механизированы и автоматизированы. На небольших предприятиях ряд технологических операций выполняют вручную, что увеличивает трудоемкость и стоимость их изготовления.

Арматурную сталь со склада металла подают в цех на самоходных тележках, а затем мостовым краном доставляют к соответствующим участкам, оснащенным специальным оборудованием для переработки. На этих участках производят правку стержней, резку, сварку и т. п. Оборудование компонуют таким образом, чтобы можно было обеспечить поточность производства. В арматурных цехах, как правило, функционируют две технологические линии: изготовления арматуры из стали, поставляемой в бухтах, и из прутковой стали. Для хранения заготовок предусматривают специальные стеллажи. Готовую продукцию в виде плоских или пространственных каркасов складируют в специально отведенных местах.

Переработка арматурной стали включает в себя операции размотки, правки, чистки, отмеривания и резки, которые осуществляют на автоматических правильно-отрезных станках.

Правка и резка. В качестве правильных механизмов используют барабаны, состоящие из системы свободно посаженных роликов. Подающие ролики транспортируют выправленную арматурную сталь к ножам. Заданный размер стержней отмеривают на специальном стенде с концевыми выключателями 6 или мерительными роликами.

Заданный размер стержней отмеривают на специальном стенде с концевыми выключателями 6 или мерительными роликами.

Работают станки следующим образом. Проволока, помещенная на вертушке, протягивается через правильный барабан и с помощью вращающихся роликов подается к отрезным ножам.

Рис. 1. Принципиальные схемы правильно-отрезных станков с рычажными ножами и концевым выключателем (а), с вращающимися ножами и концевым выключателем (б), с вращающимися ножами и мерительным роликом (в), с летучими ножами и концевым выключателем (г): 1 — вертушка, 2— барабан правки, 3— подающие ролики, 4, 5 — ножи, 6 — концевой выключатель, 7—мерительный и прижимной ролики

При упоре конца проволоки в стержень концевого выключателя 6 или при срабатывании мерительного устройства 7 ножи 4 или 5 включаются и отрезают стержень заданной длины. При этом вращающиеся ножи 5 (рис. 66, б, в) делают часть оборота или полный оборот, а рычажные 4 (рис. 66, а) перемещаются вниз или вверх и после обрезки стержня возвращаются в исходное положение.

Точность длины арматурных стержней должна соответствовать следующим требованиям: отклонение от прямолинейности стержня на 1 м длины не должно превышать 3 мм для стержней диаметром до 10 мм и 6 мм — для стержней диаметром более 10 мм.

Выпускают несколько типов правильно-отрезных станков, которые отличаются конструктивным решением, скоростью подачи проволоки, системой привода и резки арматурных стержней. Наибольшее распространение получили установки СМЖ-357, правильно-отрезные автоматы ИВ-6118, СМЖ-288-2А, ГД-162, А КС-500 и др.

Установка СМЖ-357 для правки и резки арматурной стали из мотков позволяет точно отмеривать стержни и править сталь диаметром 6…8 мм гладкого и 4…10 мм периодического профиля. Четыре скорости подачи позволяют править арматуру гладкую и периодического профиля.

Правильно-отрезной автомат ИВ-6118 правит круглую сталь диаметром 3…6,3 мм и режет ее на стержни длиной 1 …6 м. Станки поставляют с приемно-сбрасывающим устройством, которое позволяет отрезать стержни большей длины — до 9 м, а также отрезать короткие прутки длиной 100… …1000 мм.

Правильно-отрезной станок ГД-162 правит и режет круглую арматурную сталь диаметром 6… 16 мм и периодического профиля диаметром 6…12 мм. На многороликовом правильном устройстве СМЖ-288-2А заготовляют короткие стержни диаметром 3…8 мм.

Рабочее место по заготовке стержней оборудуют консольным краном грузоподъемностью 1,5 т и системой предохранитель-ныхустройств, обеспечивающих безопасное обслуживание станков.

Перед пуском станков в работу устанавливают бухту на размоточное устройство и заправляют ее конец в станок. При заправке конец арматуры длиной 1… 1,5 м выпрямляют вручную, протаскивая через правильный барабан. Отрезав несколько стержней, станок останавливают и проверяют качество правки и точность отмеривания. Станок снабжен системой автоматического отключения, которая срабатывает после израсходования всей бухты арматурной стали, и системой отсасывающей вентиляции, которая удаляет металлическую пыль и окалину, образующиеся при правке арматуры.

Стержневая арматурная сталь поступает с металлургических предприятий в прутках длиной 6…12 м.

Станок с гидравлическим приводом СМЖ-175А для резки стержней диаметром до 80 мм из стали класса A-III размешен на сварной раме, которая крепится к фундаменту болтами. В верхней части корпуса закреплен неподвижный нож, а в нижней — расположен гидроцилиндр, на штоке которого закреплен подвижный нож. Для опоры арматурных прутков при их подаче на резку на корпусе установлен поддерживающий ролик. Гидропривод станка состоит из электродвигателя, соединенного муфтой с поршневым гидронасосом, гидроаппаратуры и системы трубопроводов.

В зависимости от класса стали и диаметра арматурной стали применяют несколько режимов работы. С одного режима работы на другой станок переводят переключателем, расположенным на панели управления рядом с кнопкой включения двигателя.

С одного режима работы на другой станок переводят переключателем, расположенным на панели управления рядом с кнопкой включения двигателя.

Рис. 2. Станок СМЖ-175А: 1 — гидроаппаратура, 2,4 — неподвижный и подвижный ножи, 3 — поддерживающий ролик, 5 — гидроцилиндр, 6 — сварная рама, 7 — гидронасос, 8 — электродвигатель

Производительность станка 40…80 резов в час при диаметре арматурных стержней 14…80 мм; цикл резки 6…16 с.

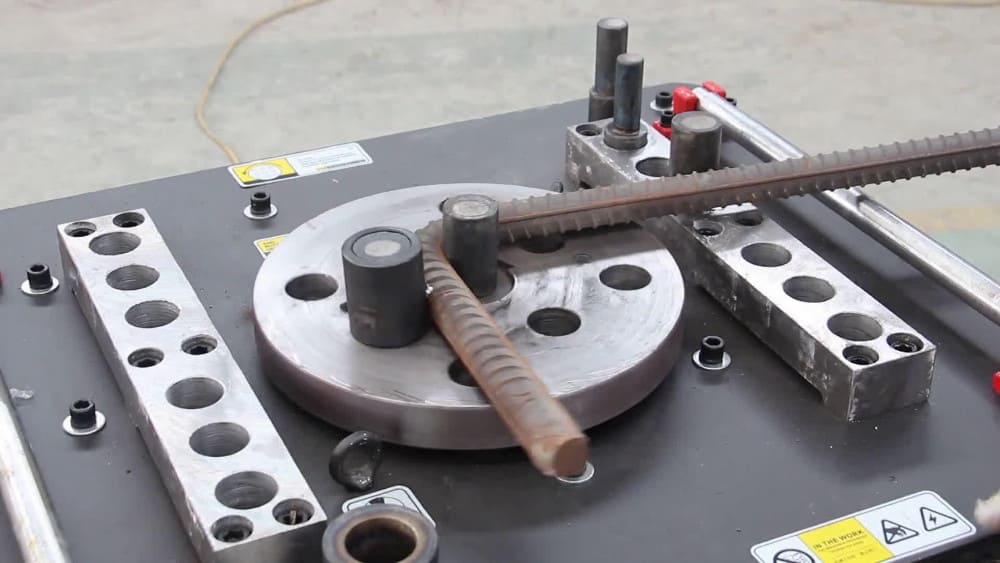

Гибку арматурных стержней выполняют на станках СМЖ-173А (рис. 69) и СМЖ-170А.

На рабочем диске станка расположены осевой и гибочный пальцы. Около рабочего диска на станине станка неподвижно закреплен упорный палец. Стержень подается между гибочным и упорным пальцами и загибается вокруг осевого кольца. На верхней плите станка предусмотрены два ролика для перемещения арматурьых стержней и две планки для упорных пальцев. Каждая планка снабжена шестью отверстиями, а каждое отверстие рассчитано на определенные диаметр стержней и их угол загиба.

Станок СМЖ-179 более мощный. Он предназначен для гибки стержней диаметром до 90 мм, оснащен системой мерных реек, что позволяет гнуть стержни без предварительной разметки.

Для угловой гибки арматурных сеток предназначен станок СМЖ-353А. Он состоит из головной гибочной секции с одной дополнительной или двумя линиями, что позволяет работать с различным размером сеток. Головная секция снабжена пультом управления и механизмом угла гибки. Секция состоит из рамы, на которой находится стол, гибочной балки, механизма прижима сетки, пневмоцилиндров, пневмораспределителя и электрического оборудования.

На раме сварной конструкции с помощью рычагов шарнирно подвешена гибочная балка, выполненная из трубы. Она соединена со штоками пневмоцилиндров, установленных на концах нижних рычагов. Рычаги соединены с вертикальными регулируемыми по длине тягами, на которых располагается траверса с крюками для прижима сетки.

Крюки снабжены цилиндрическими пальцами, которые прижимают сетку к раме и вокруг которых сетка изгибается гибочной балкой. Крюки при необходимости переставляются вдоль траверсы, что позволяет изгибать сетки с различными расстояниями между стержнями.

Для повышения быстродействия пневмоцилиндров станок снабжен ресивером. Станком управляют с переносного пульта управления. Угол гибки сетки изменяется поворотом сектора, воздействующего кулачками на конечные выключатели, подающие команды на пневмораспределитель.

Станок работает следующим образом. Когда траверса с крюками находится в верхнем положении, на станок укладывают сетку.

Рис. 3. Станок СМЖ-173А для гибки арматурных стержней: 1—3 — упорный, гибочный и осевой пыльцы, 4 — рабочий диск, 5 — планка с гнездами для установки упорных пальцев

Рис. 4. Общий вид головной секции станка СМЖ-353 для гибки арматурных сеток:

4. Общий вид головной секции станка СМЖ-353 для гибки арматурных сеток:

Продольные стержни при опускании сетки проходят между пальцами крюков, а затем сдвигом сетки в сторону заводятся под пальцы. При нажатии одной из двух кнопок или педали пульта управления от пневмоцилиндров через рычаги и тяги опускают траверсу, пальцы которой за продольные стержни прижимают к столу станка изгибаемую сетку. Штоки пневмоцилиндров движутся вверх, поворачивая гибочную балку, которая загибает конец сетки. Балка останавливается автоматически после поворота на заданный угол. Затем гибочная балка возвращается в исходное положение. Траверса с крюками поднимается вверх, образуя зазор между гибочными пальцами и стержнями сетки. Сетка либо снимается со стола, либо продвигается для второго изгиба или изгиба в замкнутый контур.

Размер изгибаемой стороны сетки составляет 300, 600 и 900 см. Наибольший угол изгиба для сеток из арматуры B-I диаметром 3…5 мм составляет 180°, классов A-I, A-III диаметром 6…8 мм— 120°, диаметром 10…12 мм — 90°. Наименьший шаг стержней — 100 мм.

Наименьший шаг стержней — 100 мм.

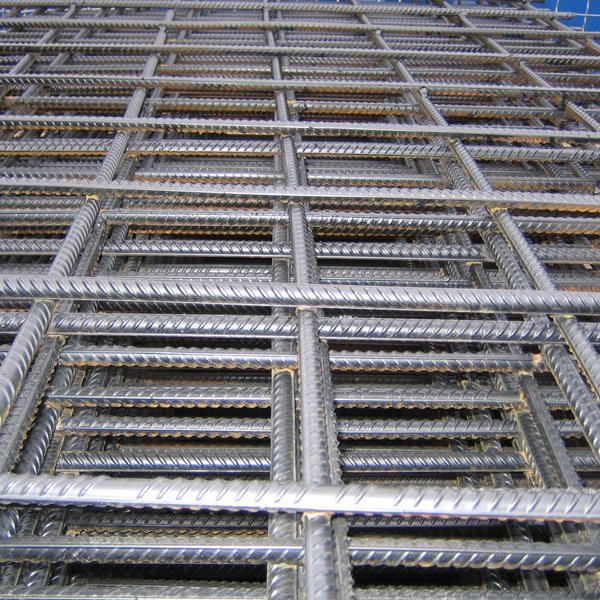

Для изготовления арматурных сеток используют автоматизированные линии 7975/1, 7975/2, 7964, 7971, 7972, 7728А/3, 7728А/4…6, обеспечивающие изготовление сеток шириной от 800 до 3800 мм.

Автоматические линии включают вертушки для размотки установленных на них мотков проволочной арматуры и размоточное устройство; правильное устройство для правки проволочной арматуры, сматываемой из мотков; многоэлектродную машину для точечной сварки арматурных сеток; сеточные ножницы для обрезки плоских арматурных сеток и пакетирования их.

Автоматизированная линия 7975/1 (рис. 71) предназначена для изготовления арматурных сеток шириной до 3,8 м. Мотки продольной арматуры массой до 1 т укладываются краном на вертушки (СМЖ-495А), с которых арматура пропускается через ролики правильного устройства (СМЖ-775) с подводом ее концов к электродам сварочной машины (МТМ-160).

После приварки к продольной арматуре первого поперечного прутка сетки линия работает в автоматическом режиме. Свариваемое полотно сетки после каждого цикла приварки поперечного прутка подается кареткой сварочной машины на один шаг.

Свариваемое полотно сетки после каждого цикла приварки поперечного прутка подается кареткой сварочной машины на один шаг.

Проходя через портал ножниц (СМЖ-771), заданный размер сеток отрезается и поступает на направляющие пакетировщика (СМЖ-61Г). Далее сетка сбрасывается в контейнер, установленный под раздвигающимися направляющими пакетировщика, которые затем автоматически возвращаются в исходное положение. Пакет сеток удаляется из пакетировщика краном.

Сварка арматуры. Для соединения арматурных стержней, при изготовлении сеток, пространственных и плоских каркасов применяют электродуговую, ванную, электроконтактную точечную и стыковую сварку. В ряде случаев эти операции производят вручную (например, при сварке крестовых соединений стержней большого диаметра, при соединении стержней накладками и внахлестку) .

Рис. 5. Автоматизированная линия 7975/1 для изготовления арматурных сеток шириной до 3,8 м: а—вид сбоку, б — вид сверху; 1 — двухъярусная вертушка СМЖ-495А, 2—правильное устройство СМЖ-775, 3 — машина для сварки сеток МТМ-160, 4 — ножницы СМЖ-771; 5 — пакетировщик сеток СМЖ-61Г

Для соединения арматуры и закладных деталей железобетонных конструкций применяют сварные соединения.

Для изготовления широкой номенклатуры арматурных изде-, ий в заводских условиях применяют сварочные машины, работающие в полуавтоматическом или автоматическом режимах, и только .некоторую часть сварочных работ, связанных с устройством и монтажом арматуры на строительной площадке, выполняют вручную.

Арматурные сетки и плоские каркасы изготовляют контактной точечной сваркой, что позволяет механизировать и автоматизировать процессы, а также упростить изготовление пространственных каркасов путем их сборки из плоских сварных сеток. Легкие рулонные и плоские сетки шириной до 3800 мм из арматуры диаметром 3…10 мм изготовляют на многоэлектродной сварочной машине МТМ-160.

Для сваривания сеток шириной до 2650 мм используется многоэлектродная машина МТМ-166, сеток шириной до 450 мм — машина ММТ-244 и сеток шириной до 800 мм — машина МТМ-207.

Для контактной точечной электросварки арматурных сеток шириной до 1450 мм из арматурных стержней диаметром 12… …40 мм применяется машина МТМ-35.

Многоэлектродная машина МТМ-166 состоит из станины с поперечными 10, 13 балками и с установленными на ней механизмами, пультом управления и электрошкафом.

Со станиной соединена верхняя подвижная балка, на которой закреплены подпружиненные верхние электрододержатели с электродами и сборная медная шина. Ниже на станине расположены медные токопроводящие шины, нижние контактные части с электродами, сварочные трансформаторы. Сбоку к станине крепятся подающее и приемное устройство для поперечной арматуры, ножницы 6 для ее отрезки, правильное устройство. Для фиксации поперечных прутков между электродами используются крючки, каретка с цанговыми зажимами, а для крепления продольной арматуры с помощью пневмоцилиндров, осуществляются прижим продольных и поперечных прутков и перемещение подвижных электродов. Устройство включает также синхронизирующий вал с зубчато-реечными передачами, систему охлаждения, пневматические и электрические системы.

Работает многоэлектродная сварочная машина следующим образом. Прутки арматурной стали сматываются с бухт и поступают в правильное устройство, затем направляются в подающие ролики, отмеренные стержни отрезаются механизмом и поступают в приемное устройство поперечной арматуры, фиксируются с помощью крючков.

Прутки арматурной стали сматываются с бухт и поступают в правильное устройство, затем направляются в подающие ролики, отмеренные стержни отрезаются механизмом и поступают в приемное устройство поперечной арматуры, фиксируются с помощью крючков.

Синхронизирующий вал с зубчато-реечной передачей обеспечивает перемещение свариваемой сетки на определенный шаг. Кроме того, в машине установлена система охлаждения.

Рис. 6. Общий вид многоэлектродной машины МТМ-166 для контактной точечной электросварки арматурных сеток: 1 — станина, 2 — серьга, 3 — верхняя балка, 4,5 — верхний и нижний электроды, 6 — механизм отрезки поперечной арматуры, 7 — правйльное устройство, 8 — подающие ролики, 9 — пневмоцилиндр привода каретки, 10, 13 — поперечные балки, 11 — токо-проводящие шины, 12 — трансформатор, 14 — боковина станины, 15 — пневмоцилиндр привода верхней балки, 16 — боковина верхней балки, 17 — каретка, 18, 19 — подвижный и неподвижный цанговые зажимы, 20 — приемное устройство поперечной арматуры, 21 — пружина верхних электродов, 22 – верхние контактные части, 23 — крючки фиксации поперечных прутков, 24 — система охлаждения, 25 — синхронизирующий вал, 26 — реечная передача

Первоначально арматурщик заправляет концы прутков продольной арматуры. Затем поперечные стержни через правильное устройство направляются в подающие ролики. Отмеренный стержень обрезается механизмом, поступает в приемное устройство, где фиксируется с помощью крючков. Затем производится его сварка с продольными стержнями. После сварки одного из поперечных прутков продольные прутки перемещаются на один шаг, равный’ расстоянию между ними. В этот момент срабатывает автомат, подающий очередной поперечный пруток, и проводится его сварка, затем цикл повторяется.

Затем поперечные стержни через правильное устройство направляются в подающие ролики. Отмеренный стержень обрезается механизмом, поступает в приемное устройство, где фиксируется с помощью крючков. Затем производится его сварка с продольными стержнями. После сварки одного из поперечных прутков продольные прутки перемещаются на один шаг, равный’ расстоянию между ними. В этот момент срабатывает автомат, подающий очередной поперечный пруток, и проводится его сварка, затем цикл повторяется.

Элементы пространственных арматурных каркасов сваривают точечной контактной и дуговой сваркой.

Универсальным оборудованием для изготовления легких каркасов небольших размеров являются одноточечные сварочные машины МТ-2201, МТ-1818, МТ-2102, МТ-2827, МТ-4218.

Каркасы для плоских железобетонных изделий изготовляют на различных установках (вертикальных или горизонтальных) с использованием подвесных сварочных машин с клещами.

Подвесная сварочная машина К-243В представляет собой пневматические клещи с встроенным в них сварочным трансформатором. Она включает в себя электродную часть, промежуточный трансформатор и подвесное устройство. Сварочные клещи с помощью подвесного устройства подвешиваются на балке. На тележке закреплена поворотная тура.

Она включает в себя электродную часть, промежуточный трансформатор и подвесное устройство. Сварочные клещи с помощью подвесного устройства подвешиваются на балке. На тележке закреплена поворотная тура.

На противоположном конце балки имеется контргруз. Аппаратный шкаф с промежуточным трансформатором подвешивается к поворотной балке. От аппаратного шкафа кабель соединен со сварочными клещами. Для создания необходимого технологического режима сварки используется электронное реле времени, которое подвешивается на монорельсе.

Рис. 7. Подвесная сварочная машина К-243В: 1 — сварочные клещи, 2 — подвесное устройство, 3 — электронное реле времени, 4 — монорельс, 5 — тележка, 6 — поворотная турель, 7 — противовес, 8 — аппаратный шкаф, 9 — кабель, 10 — балка

Сборку и сварку объемных арматурных каркасов из плоских сеток, стержней и других элементов производят на горизонтальной установке СМЖ-54В (рис. 74). Она содержит закрепленную на стойке подвесную сварочную машину МТП-1110 и поворачиваемую консоль с подвешенными к ней на стальном канате сварочными клещами. Канат огибает блок на консоли и блок на колонке. На колонке также располагается уравновешивающий клещи контргруз. Стол можно поворачивать вручную вокруг вертикальной оси на 360° и перекатывать по направляющим швеллерам на длину 1700 мм. На столе размещается кондуктор для сборки и сварки каркасов. После укладки в кондуктор элементов каркаса они свариваются клещами.

Канат огибает блок на консоли и блок на колонке. На колонке также располагается уравновешивающий клещи контргруз. Стол можно поворачивать вручную вокруг вертикальной оси на 360° и перекатывать по направляющим швеллерам на длину 1700 мм. На столе размещается кондуктор для сборки и сварки каркасов. После укладки в кондуктор элементов каркаса они свариваются клещами.

Контактную стыковую сварку применяют при стыковке стержней арматуры. Она базируется на использовании выделенной теплоты в местах контакта стержней при пропускании через них электрического тока. В зоне контакта происходят оплавление металла и плотное соединение стержней. При контактной сварке применяют режимы непрерывного и прерывистого оплавления. Метод стыковой сварки широко используется при безотходной технологии резки арматурных стержней из стали классов A-I… …A-V. Машины для стыковой сварки МС-2008 и МС-1602 позволяют сваривать стержни диаметром 10…40 мм и работают в комплекте с отрезными станками. Подготовка стержней к сварке заключается в очистке их концов от ржавчины и краски.

Рис. 8. Установка СМЖ-54В для сварки арматурных каркасов: 1 — контргруз, 2 — стойка, 3 — сварочный трансформатор, 4 — консоль, 5 — канат, 6 — сварочные клещи, 7 — кондуктор, 8 — поворотный стол

По сравнению с другими способами контактная сварка стержней менее трудоемка и обеспечивает более высокое качество соединения стержней.

Нахлесточные соединения с помощью накладок выполняют ручной дуговой сваркой непрерывными горизонтальными или вертикальными швами. Размер нахлеста и длина накладок зависят от диаметра стыкуемых стержней, класса арматуры и должны быть не менее 8… 12 диаметров.

Дуговую ванную сварку применяют для стыковки стержней арматуры диаметром более 30 мм. Суть этого способа состоит в получении расплавленного металла в пространстве, ограниченном торцами стыкуемых стержней и скобой-накладкой или медной формой (рис. 75, а, б). Концы стыкуемых элементов устанавливают с зазором, равным 1,5…2 диаметрам электрода. Ванну заполняют жидким металлом из расплавленных электродов и частично из металла стыкуемых стержней. Чтобы расплавленный металл не растекался, применяют медные формы или стальные скобы-накладки. Ванную сварку выполняют одним или несколькими электродами, объединенными в гребенку. Одним электродом сваривают стыки гладких стержней диаметром до 32 мм из стали класса A-I и периодического профиля из стали классов A-II, A-III. Для арматурных стержней диаметром до 80 мм используют многоэлектродную сварку в медных формах. При ванной сварке применяют сварочные трансформаторы переменного или постоянного тока.

Чтобы расплавленный металл не растекался, применяют медные формы или стальные скобы-накладки. Ванную сварку выполняют одним или несколькими электродами, объединенными в гребенку. Одним электродом сваривают стыки гладких стержней диаметром до 32 мм из стали класса A-I и периодического профиля из стали классов A-II, A-III. Для арматурных стержней диаметром до 80 мм используют многоэлектродную сварку в медных формах. При ванной сварке применяют сварочные трансформаторы переменного или постоянного тока.

Рис. 9. Дуговая ванная сварка горизонтальных (а) и вертикальных (б) стержней в разъемных формах: 1 — арматурный стержень, 2 — разъемная медная форма, 3 — фиксатор

Арматурные работы – Технология изготовления арматуры

Производитель арматуры | Motor Specialty Inc.

Armatures & Fields от MSI доступны в виде набора, в виде скелетного кронштейна с открытой рамой двигателя или в виде отдельных компонентов. Все опции могут быть настроены в соответствии с вашим дизайном или стандартными пластинами Motor Specialty. Наши инженеры могут работать с вами, чтобы обеспечить точное изготовление каждой индивидуальной детали двигателя в соответствии со спецификациями вашего продукта.

Все опции могут быть настроены в соответствии с вашим дизайном или стандартными пластинами Motor Specialty. Наши инженеры могут работать с вами, чтобы обеспечить точное изготовление каждой индивидуальной детали двигателя в соответствии со спецификациями вашего продукта.

Наша высококачественная арматура изготовлена в соответствии с высочайшими стандартами для обеспечения точной балансировки и длительного срока службы. Наша продукция «Сделано в Америке» отличается не только высоким качеством, но и отличным обслуживанием клиентов, которого вы заслуживаете. Мы будем работать с вами, чтобы обеспечить своевременную доставку в соответствии с вашими потребностями как в количестве, так и в частоте, поскольку мы стремимся быть не только вашим поставщиком, но и вашим партнером по хранению.

Краткие спецификации

Ламинирование

Тип: B, DW, D, E, K, PQ, TS, R

Подшипники

В наличии

Шнур или провода

Поворот провода, стандартные или настраиваемые030

Соединители

C. W., C.C.W., Обратимый

W., C.C.W., Обратимый

Диаметр вала

.250 До 0,750

Удлинитель вала

Одиночный или двойной

Вентиляция

Вентилятор.0003

Обмотка

Серия или шунт

Об/мин

До 10 000

Диапазон мощности

До 2 л.с.

- Особенности и загрузки

- Опции и модели

- Преимущества и применение

- Технические чертежи

Характеристики

- Прецизионно обработанные шлицевые, прямые и зубчатые валы

- Изоляция класса А (105°C)

- Склеиваемая проволочная магнитная проволока

- 100% проверка качества

- Компьютерная балансировка арматуры

Опции

- Доступны редукторные валы

- Возможна термообработка

- Доступна тепловая защита

- Доступна изоляция класса F (155°C)

- Доступны установленные подшипники

Преимущества

Стандартные конструкции и детали двигателя, изготовленные по индивидуальному заказу, помогают упростить проектирование, прототипирование и производство. Позвольте MSI быть вашим партнером по двигателям, наша команда с более чем 70-летним опытом поможет вам быстро выйти на рынок. Мы будем работать с вами, чтобы настроить нашу арматуру и поля в соответствии с вашими требованиями. Затем мы изготовим необходимое вам количество без минимального заказа, как у других производителей двигателей.

Позвольте MSI быть вашим партнером по двигателям, наша команда с более чем 70-летним опытом поможет вам быстро выйти на рынок. Мы будем работать с вами, чтобы настроить нашу арматуру и поля в соответствии с вашими требованиями. Затем мы изготовим необходимое вам количество без минимального заказа, как у других производителей двигателей.

Вы можете быть уверены, что ваша арматура полностью протестирована и готова к работе. Все арматуры и поля тестируются на полностью откалиброванных и обслуживаемых тестерах ESW, включая наши совершенно новые тестеры арматуры ESW моделей AT7000 и AT6000.

Области применения

- Резьбонарезной станок

- Оборудование для очистки стоков

- Устройства для домашнего комфорта

- Электрическая лебедка

- Промышленный вентилятор в сборе

- Гидравлический насос

- Промышленный пылесос/воздуходувка

- Ручная дисковая шлифовальная машина

- Радиально-консольная пила

- Промышленный пылесос

- Заточной станок для стоек

- Вентилятор изоляции в сборе

- Вентиляционная система люка

- Центрифуга

Технические чертежи

Кривые характеристик двигателя

Производитель и поставщик катушек якоря

Оцените преимущества единого поставщика

Уровень интеграции и опыта EMCC в производстве обмоток якоря, а также коммутаторов не имеют себе равных. Для наших клиентов это означает единый источник, вам не нужно обращаться к нескольким поставщикам, чтобы получить требуемые компоненты. Наши клиенты также могут быть уверены, что все катушки и коммутаторы будут без проблем работать вместе. Размеры проводов и размеры слотов будут идеально подходить каждый раз.

Для наших клиентов это означает единый источник, вам не нужно обращаться к нескольким поставщикам, чтобы получить требуемые компоненты. Наши клиенты также могут быть уверены, что все катушки и коммутаторы будут без проблем работать вместе. Размеры проводов и размеры слотов будут идеально подходить каждый раз.

Производственные возможности

- Экдосы с передним и кросс-соединением

- Класс F и системы изоляции класса H

- Обработанный лак Катушки якоря с волновой обмоткой

- Коммутаторы, катушки и комплекты полных обмоток

- EMCC зарегистрирована в соответствии с ISO 9001:2015

- Лакокрасочная система рулонов класса F

- Вакуумная пропитка под давлением

- Системы изоляции класса H

Преимущества автоматизации EMCC

Наши оптимизированные и автоматизированные производственные процессы повышают производительность, снижают трудозатраты, обеспечивают идеальную геометрию рулона и сокращают отходы материалов. Это позволяет EMCC предлагать более низкую стоимость рулонов при более высоком общем качестве.

Это позволяет EMCC предлагать более низкую стоимость рулонов при более высоком общем качестве.

Подходящие катушки якоря

Каждый комплект катушек, который мы производим, сначала разрабатывается с использованием автоматизированного проектирования, чтобы обеспечить идеальное соответствие ваших обмоток каждый раз. Независимо от того, нужен ли вам один набор обмоток или 100, вы можете рассчитывать на исключительную производительность и качество арматурной катушки.

- Мы производим обмотки якоря и коллекторы

- Единый поставщик, экономящий ваше время, нервы и транспортные расходы

- Катушки якоря и коммутаторы будут работать вместе без проблем

EMCC тестирует и проверяет все свои катушки якоря с использованием новейших технологий.