Изготовление форм для литья из алюминия: ✅Формы для литья алюминия – от 3 дней заказ от 3 000 рублей – МосЛИТ

alexxlab | 05.04.1985 | 0 | Разное

область применения и этапы изготовления.

Главная

Новости компании

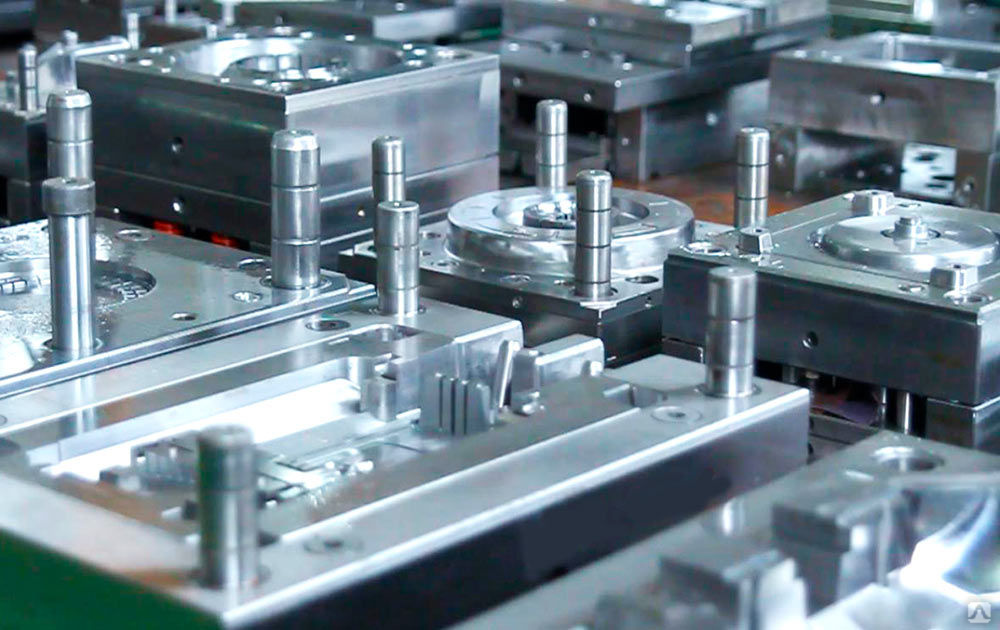

Изготовление пресс-форм из алюминия

29 Января 2020

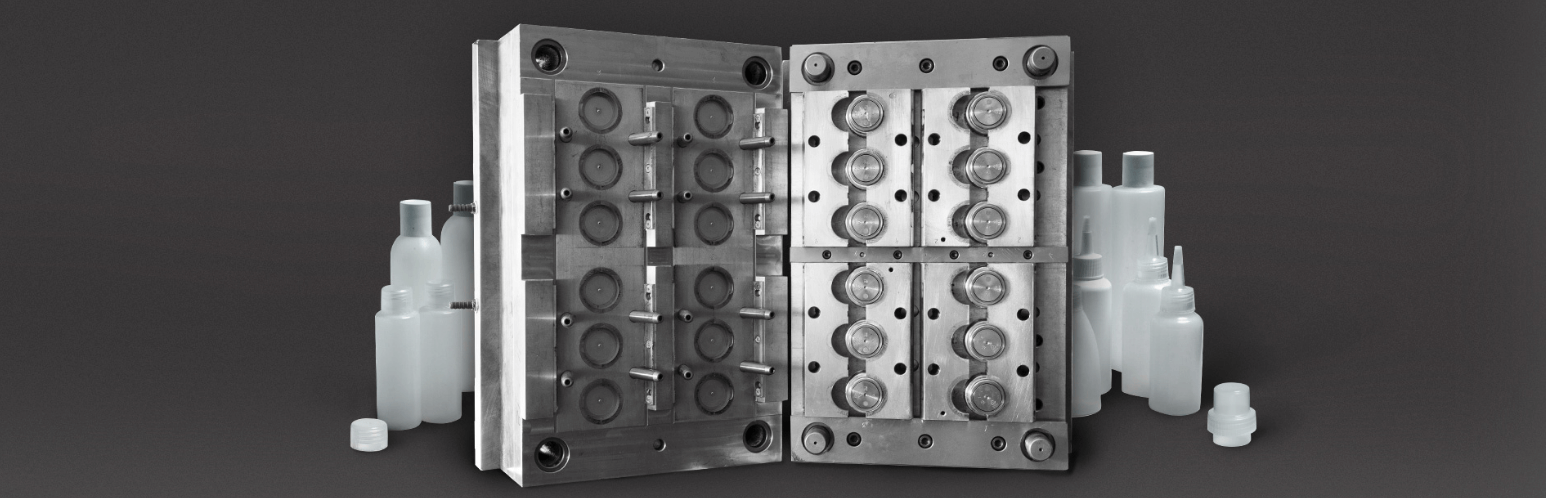

Для массового производства мелких деталей широко используется метод литья из пластиковых композитов, для которого нужны алюминиевые пресс-формы. Форма для литья представляет собой заготовку из цветного металла – алюминия, которая повторяет контуры будущего изделия. Использование пресс-форм позволяет существенно ускорить массовый выпуск деталей из пластика, резины, композитных материалов, гарантируя высокую точность отливаемых изделий.

К преимуществам алюминиевых пресс-форм относятся:

- выпуск полностью идентичных изделий;

- высокая точность заданным геометрическим параметрам;

- многократное использование для крупносерийного производства;

- устойчивость к высоким температурам и резкому охлаждению;

- отсутствие деформаций в процессе использования.

Область применения

Алюминиевые пресс-формы широко применяются для изготовления:

- бытовых изделий;

- предметов для домашнего обихода;

- комплектующих электроинструментов;

- деталей для автомобилей, мотоциклов, другого транспорта;

- элементов компьютерной и бытовой техники;

- других деталей и элементов, которые можно изготовить методом литья.

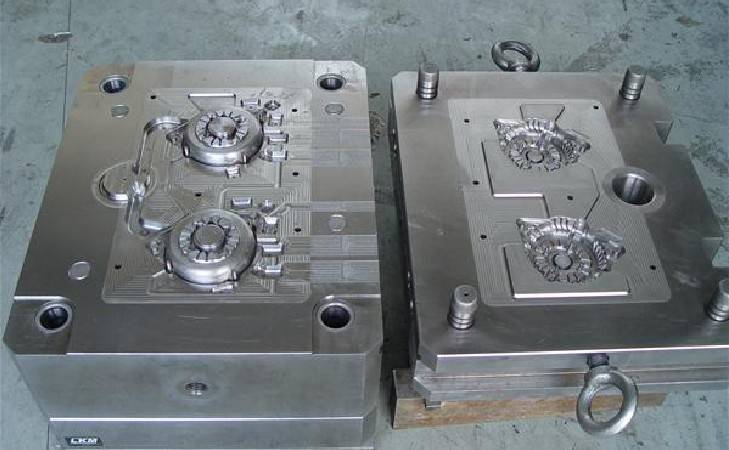

Принцип работы

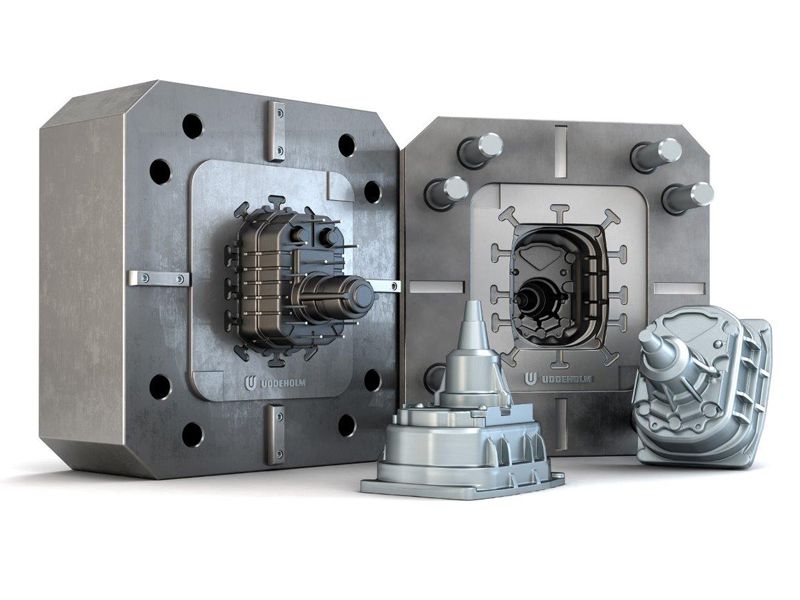

Производство пресс-форм из алюминия – это технически сложный процесс, требующий высокой точности. Они включают подвижную часть – матрицу и неподвижную – пуансон. С их помощью формируются полости, которые являются обратным оттиском внешней поверхности заготовки. Чтобы сделать отверстия используются гладкие знаки. Если нужно создать элементы с внутренней и внешней резьбой, применяются резьбовые знаки и кольца.

Подвод расплавленного материала будущего изделия выполняется через литьевую систему.

Этапы изготовления

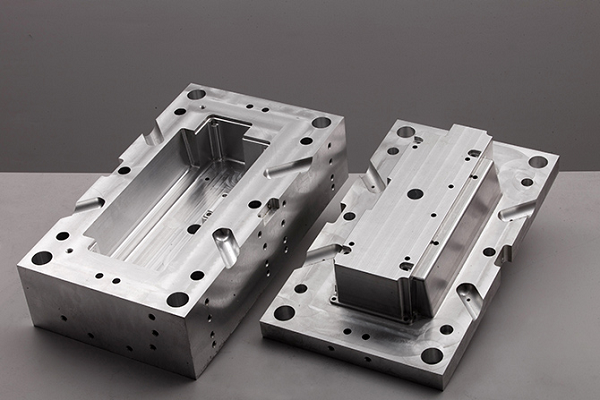

Процесс изготовления пресс-форм для литья включает несколько основных этапов:

- подготовка конструкторско-технологической документации;

- производство заготовок;

- доводка и обработка изделий;

- испытания.

1. Конструкторско-технологическая документация.

На первом этапы готовятся эскизы изделий, строятся 3D-модели. Затем выполняется проектирование пресс-форм, оно заключается в конструкторской проработке модели и ее разделение на отдельные конструкционные элементы. Далее проводится проработка каждого отдельного элемента, формирование линии разделения детали, шиберов и вставок.

2. Производство.

Этап производства включает конструирование, прототипирование и сборку пресс-формы. Она включает в себя большое число деталей, которые должны точно соответствовать друг другу. В конечном итоге, кроме пакета плит, структура пресс-формы включает следующие системы:

Она включает в себя большое число деталей, которые должны точно соответствовать друг другу. В конечном итоге, кроме пакета плит, структура пресс-формы включает следующие системы:

- центрирования;

- литниковая;

- выталкивания;

- охлаждения;

- формообразующих элементов.

В пресс-формах может использоваться литниковая система трех типов:

- холодноканальная;

- горячеканальная;

- комбинированная.

Наиболее дешевой является холодноканальная литниковая система.

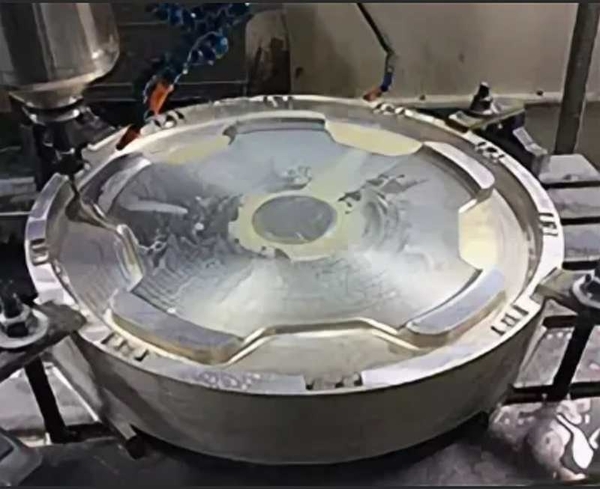

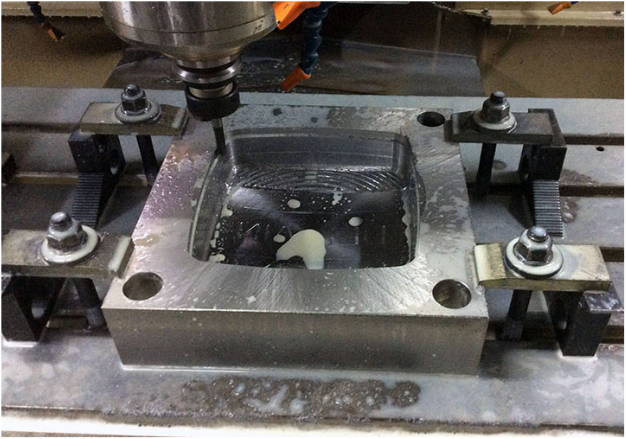

3. Обработка и доводка.

Чтобы гарантировать требуемое соответствие выливаемых деталей 3D-модели, проводится финишная обработка. Основная часть работ выполняется на фрезерном станке, а затем проводится полирование. Фрезерная обработка алюминия чередуется с термическим закаливаем. Весь цикл состоит из следующих процедур:

- отжиг для снятия остаточных напряжений металла;

- предварительная механическая обработка;

- нормализация;

- получистовая механическая обработка;

- закалка;

- финишная обработка.

На последнем этапе производства выполняют полировку, подгонку и сборку пресс-форм.

4. Испытания.

Испытания выполняются в условиях, которые максимально приближены к реальному производству. Для этой процедуры используются специальные термопластавтоматы. Лучше проводить испытания на тех станках, где будут применяться формы при производстве деталей.

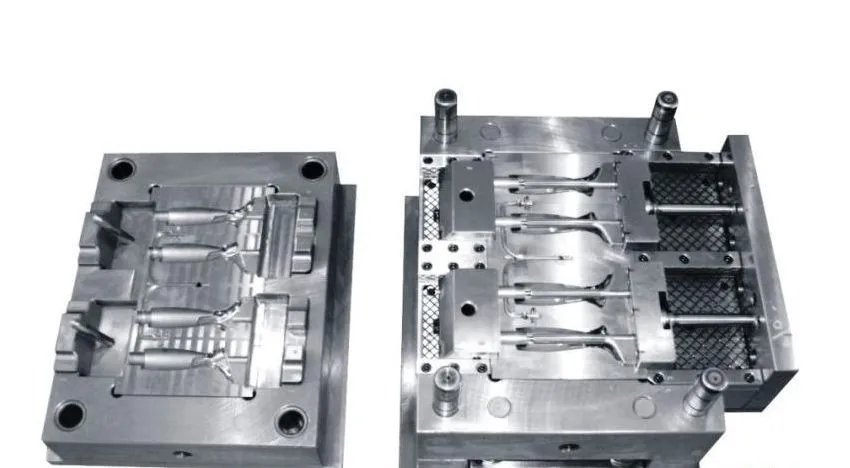

Виды пресс-форм

По принципу действия они делятся на две категории:

- прямого прессования – используются для деталей простой формы;

- литьевого прессования – подходят для серийного производства деталей сложной формы.

По числу формируемых объектов могут быть:

- одногнездными – за один цикл производится одна деталь;

- многогнездными – за цикл выпускается несколько деталей.

По использованию:

- съемные;

- стационарные.

По размещению плоскости разъема:

- вертикальные;

- горизонтальные.

Популярное

21 Июля 2020

Возможности и сферы применения 3D печати

21 Июля 2020Токарная обработка металла: оборудование и виды работ

5 Февраля 2020

Изготовление технологической оснастки

Изготовление форм для литья алюминия

Содержание

- 1 Литье алюминия в домашних условиях: изготовление форм, технологический процесс

- 2 Литье алюминия в домашних условиях

- 3 Процесс литья алюминия в домашних условиях

- 4 Литьё алюминия: особенности и процесс, оборудование и производство форм, алгоритм работы

- 5 Из чего сделать форму для заливки алюминия

- 6 Изготовление пресс-формы для литья алюминия под давлением

- 7 Из чего сделать форму для литья алюминия

- 8 Литье алюминия под давлением

- 9 Литьё алюминия: особенности и процесс, оборудование и производство форм, алгоритм работы

- 10 Литье алюминия в домашних условиях: изготовление форм, технологический процесс

- 11 Литье алюминия в домашних условиях: изготовление форм, технологический процесс

- 12 Фото отливок из алюминиевых сплавов

- 13 Литье алюминия под давлением

Литье алюминия в домашних условиях: изготовление форм, технологический процесс

Проще всего взять несколько огнеупорных кирпичей и выложить из них очаг. Это удобно делать в подходящей металлической емкости (старая кастрюля), которая будет использована в качестве каркаса. Сбоку делается отверстие для подведения патрубка подачи воздуха. Можно приспособить подходящий по диаметру отрезок металлической трубы. К нему подключают шланг пылесоса, фен или другое подающее воздух устройство.

Это удобно делать в подходящей металлической емкости (старая кастрюля), которая будет использована в качестве каркаса. Сбоку делается отверстие для подведения патрубка подачи воздуха. Можно приспособить подходящий по диаметру отрезок металлической трубы. К нему подключают шланг пылесоса, фен или другое подающее воздух устройство.

Для работы в печи, работающей на угле или сжиженном газе, да и вообще для многоразовых плавок, желательно изготовить специальную емкость – тигель. Ее делают из стали. Подойдет отрезок трубы с заваренным дном. Хороший вариант получается из обрезанного огнетушителя или малогабаритного кислородного баллона с овальным сводом. Желательно сделать боковой желоб для удобства выливания тонкой струи.

Внутрь закладывается древесный (каменный) уголь. Разжигается огонь, включается подача воздуха. Сосуд, где будет плавиться алюминий, устанавливается внутрь печи. С боков он также обкладывается углем. Желательно на печь сделать крышку, чтобы тепло не уходило напрасно, а оставить лишь отверстие для отвода дыма.

Технология литья алюминия состоит из нескольких этапов. Подготовленный лом плавят выбранным способом. При достижении текучей фазы с поверхности расплава снимается шлак. На завершающей фазе форма заполняется жидким металлом. Одноразовая форма разбивается после остывания.

Достичь температуры плавления без использования промышленных технологий можно различными способами. В старину кузнецы ковали сталь и разогревали ее энергией сжигаемого угля. Это первый вариант, но для его реализации понадобится печь с принудительной подачей воздуха.

Литье алюминия в домашних условиях

Литье алюминия в домашних условиях является отличным хобби, которое поможет скоротать свободное время и может выручить в самый неожиданный момент. Существует несколько методик подобного литья, множество из которых применяется в промышленном производстве, но некоторые также подходят для домашнего применения.

- Лом алюминия. В качестве лома можно использовать множество изделий, в том числе проволоку.

Но следует выбирать более мягкую, так как она содержит меньшее количество оксидов.

Но следует выбирать более мягкую, так как она содержит меньшее количество оксидов. - Гипс. Формы для литья алюминия в домашних условиях лучше всего изготавливать из скульптурного гипса. Но стоимость его довольно высока, поэтому вполне подойдет обычный белый гипс. Его легко найти в любом строительном магазине. Главное, не перепутать его с алебастром, который похож на белый гипс, но категорически не подходит для литья.

- Воск или парафин. Воск является оптимальным вариантом, но парафин дешевле и его проще найти. Можно использовать обычные свечи, избавившись от фитиля и расплавив их.

- Емкости для плавления. Для плавления парафина можно использовать обычную жестяную посуду, а вот для плавления алюминия рекомендуется применять тару из нержавейки или чугуна.

- Источник высокой температуры. Использовать можно как специализированные муфельные или тигельные печи, так и обычные газовые горелки. Выбор источника нагрева индивидуален, зависит от объема требуемого расплавленного металла.

Технология литья деталей из алюминия в домашних условиях довольно проста, но требует тщательного выполнения требований и большого внимания к деталям. Наиболее простая технология заключается в заливке расплавленного алюминия в подготовленные формы. При этом необходимо иметь минимальный набор необходимого оборудования.

После застывания гипса форму из оргстекла необходимо снять. Затем следует удаление парафина. Это можно сделать, положив форму вверх ногами на горячий лист железа, разогреваемого на огне. Также можно прокипятить форму в воде, что позволит более тщательно избавиться от парафина. После этого гипсовую форму нужно высушить.

Затем следует подготовить гипсовую смесь, которая приготавливается с добавлением мелкозернистого песка (в соотношении один к одному). Это очень важно, так как чистый гипс содержит много влаги, которая испаряется при отливке детали и влияет на качество готового изделия.

Процесс литья алюминия в домашних условиях

Интересный факт, что алюминий является самым популярным металлом в мире.

На третьем этапе нужно подобрать воск, именно он является лучшим вариантом для литья деталей малого размера. Чистый воск стоит довольно дорого и его покупка возможна лишь в больших объемах, что не имеет никакого смысла, поэтому лучше всего приобретать обычные свечи, неважно какого вида. Именно при помощи их и будет происходить изготовления пресс форм.

К печам, в которых будет расплавлен алюминий, не предъявляется практически никаких требований, нужно достичь температуры 600 градусов и все. Необходимость печи возникает из-за того, что открытый огонь не обеспечивает такой температуры, именно поэтому приходится создавать закрытое пространство, разогретое до такой температуры.

Для того чтобы алюминий принял нужную форму, можно прибегнуть к использованию земли или изготовлению формы самостоятельно. Под первым вариантом предполагается, что пользователь должен вырыть яму определенно формы, в которую и будет производиться заливка алюминия.

Для начала следует вспомнить некоторые свойства алюминия. Он плавится при температуре 660 градусов, а его температура кипения – 2500 градусов. Главная особенность, на которую стоит обратить внимание – чрезвычайно быстрое окисление в случае контакта с воздухом. Зная свойства алюминия можно заниматься его литьем даже дома, многие люди самостоятельно создают различные устройства, помогающие в этом деле. Но большее количество проблем возникает именно на моменте изготовления формы для заливки.

Затем следует подготовить гипсовую смесь, которая приготавливается с добавлением мелкозернистого песка (в соотношении один к одному). Это очень важно, так как чистый гипс содержит много влаги, которая испаряется при отливке детали и влияет на качество готового изделия.

Главной задачей является расплавление воска или парафина внутри формы с заменой пустот алюминием, после чего остывшую деталь можно легко достать. Первое, что нужно сделать – это подготовить опалубку, в качестве которой можно взять любую картонную коробку, например, из-под обуви, или изготовить ее из фанеры. В нее заливается парафин или воск.

Технология литья деталей из алюминия в домашних условиях довольно проста, но требует тщательного выполнения требований и большого внимания к деталям. Наиболее простая технология заключается в заливке расплавленного алюминия в подготовленные формы. При этом необходимо иметь минимальный набор необходимого оборудования.

- Лом алюминия. В качестве лома можно использовать множество изделий, в том числе проволоку. Но следует выбирать более мягкую, так как она содержит меньшее количество оксидов.

- Гипс. Формы для литья алюминия в домашних условиях лучше всего изготавливать из скульптурного гипса. Но стоимость его довольно высока, поэтому вполне подойдет обычный белый гипс.

Его легко найти в любом строительном магазине. Главное, не перепутать его с алебастром, который похож на белый гипс, но категорически не подходит для литья.

Его легко найти в любом строительном магазине. Главное, не перепутать его с алебастром, который похож на белый гипс, но категорически не подходит для литья. - Воск или парафин. Воск является оптимальным вариантом, но парафин дешевле и его проще найти. Можно использовать обычные свечи, избавившись от фитиля и расплавив их.

- Емкости для плавления. Для плавления парафина можно использовать обычную жестяную посуду, а вот для плавления алюминия рекомендуется применять тару из нержавейки или чугуна.

- Источник высокой температуры. Использовать можно как специализированные муфельные или тигельные печи, так и обычные газовые горелки. Выбор источника нагрева индивидуален, зависит от объема требуемого расплавленного металла.

После застывания гипса форму из оргстекла необходимо снять. Затем следует удаление парафина. Это можно сделать, положив форму вверх ногами на горячий лист железа, разогреваемого на огне. Также можно прокипятить форму в воде, что позволит более тщательно избавиться от парафина. После этого гипсовую форму нужно высушить.

После этого гипсовую форму нужно высушить.

Этот металл до открытия и внедрения доступного способа промышленного получения считался драгоценным. На определенном историческом этапе он был дороже золота. Его свойства могли быть использованы во многих отраслях. Алюминий – легкий и пластичный материал. Он поддается штамповке, гнется, хорошо льется в сложные формы, особенно под давлением. Температура его плавления составляет 660 °C, ее можно достигать и без промышленного оборудования. А значит, литье алюминия в домашних условиях вполне возможно.

Алюминий нашел широкое применение в современном мире. Этот металл характеризуется легким весом, пластичностью и ковкостью, что позволяет использовать его во многих отраслях промышленности. Температура его плавления составляет 660°C. В производстве часто используется литье алюминия, благодаря которому изготавливаются всевозможные детали.

Внутрь закладывается древесный (каменный) уголь. Разжигается огонь, включается подача воздуха. Сосуд, где будет плавиться алюминий, устанавливается внутрь печи. С боков он также обкладывается углем. Желательно на печь сделать крышку, чтобы тепло не уходило напрасно, а оставить лишь отверстие для отвода дыма.

С боков он также обкладывается углем. Желательно на печь сделать крышку, чтобы тепло не уходило напрасно, а оставить лишь отверстие для отвода дыма.

На дно получившегося «аквариума» помещается модель детали. Очень желательно ее также прикрепить ко дну небольшим пластилиновым шариком, иначе выливаемый в опалубку раствор гипса может сместить модель, и форма получится кривая (у меня сперва так и получилось).

Формы для литья алюминия в зависимости от способа можно изготавливать по разной технологии. Есть несколько простых вариантов. Для открытой заливки в простую форму часто используют просеянную землю (кремнезем). Ее укладывают слоями и трамбуют. После извлечения формирующего элемента земля держит форму и выдерживает заливку. Такой материал простой и дешевый в использовании.

Надо сказать, что процесс растопки свечей в 4-ех киловаттной муфельной печи без терморегулятора — это тот еще геморрой! Нужно сидеть и постоянно включать и выключать печку, чтобы спираль ТЭНа не успела разогреться до 1000°C. Настоятельно рекомендую — обзаведитесь терморегулятором для своей муфельной печи — сэкономьте электроэнергию, а главное — свои нервы!

Настоятельно рекомендую — обзаведитесь терморегулятором для своей муфельной печи — сэкономьте электроэнергию, а главное — свои нервы!

При использовании для разогрева материалов достаточно мощной печкой необходимо включить в цепь ее питания какой-нибудь регулятор температуры (если его нет). Такая модернизация сэкономит время, нервы и эл/энергию. Достаточно установить простейший реостат или регулируемый трансформатор (ЛАТР). Иначе придется постоянно заниматься включение/выключением прибора, чтобы не «загнать» температуру.

Также нужно помнить, что при застывании свечи дают очень заметную усадку. Посреди формы образуется глубокая воронка. Поэтому растапливайте свечи с большим запасом, потому как очень многое потом придется обрезать для получения ровного прямоугольного брусочка.

В общем, в работе со своей муфельной печью я неоднократно убедился, что без хорошего терморегулятора мне не обойтись. Именно поэтому первое изделие, которое я решил выплавить из алюминия — это корпус для терморегулятора муфельной печи, который будет одновременно радиатором для силовых симисторов, управляющих ТЭНами.

- В качестве каркаса используют стальную емкость, например, старую кастрюлю, сбоку которой нужно проделать отверстие для подачи воздуха через подведенный металлический патрубок.

- Воздух через шланг принудительно может подаваться с помощью пылесоса.

- Внутрь устройства проводится закладка каменного угля.

- Затем уголь поджигают и подают воздух, чтобы огонь не погас.

- Емкость для расплавления алюминия предварительно ставят внутри импровизированной печной конструкции и обкладывают ее с боков углем. При его сгорании обеспечивается равномерное распределение тепла.

- Чтобы тепло не расходовалось на окружающий воздух, сверху «кастрюльную» печь следует неплотно накрыть крышкой, оставив небольшую щель для выхода дыма.

Литьё алюминия: особенности и процесс, оборудование и производство форм, алгоритм работы

Технология литья алюминия состоит из нескольких этапов. Подготовленный лом плавят выбранным способом. При достижении текучей фазы с поверхности расплава снимается шлак. На завершающей фазе форма заполняется жидким металлом. Одноразовая форма разбивается после остывания.

На завершающей фазе форма заполняется жидким металлом. Одноразовая форма разбивается после остывания.

Банка с сырьем для плавки помещается внутрь другой жестянки и устанавливается на распорках таким образом, чтобы снизу до дна и с боков до стенок был зазор 5-10 мм. Вторая банка, соответственно, должна быть большего диаметра. В ней снизу проделывается отверстие (диаметром 3-4 см) для подвода струи пламени. Рассекатель с горелки газовой плиты снимается.

- Минимальная допустимая толщина стенок алюминиевых отливок – 0,8-1,2 мм;

- Масса производимых алюминиевых отливок – от 5 г до 12 кг;

- Шероховатость поверхности отливок согласно ГОСТ 2789-73 Ra = 3,2-10 мкм;

- Класс точности получаемых алюминиевых отливок по ГОСТ Р 53464-2009 : 3-8.

- Предварительно необходимо тщательно подготовить форму. Также при использовании метода «литье в землю» необходимо тщательно проверить уровень оптимального углубления и убедиться, что он в точности повторяет форму необходимой детали.

- Необходимо контролировать степень усадки, поскольку именно от этого будет зависеть качество процедуры плавка алюминия в домашних условиях.

- Для того чтобы усадка была минимальна, необходимо непосредственно на форме выполнить из глины специальный кант небольших размеров.

- Для правильного осуществления процедуры

следует использовать качественную стальную емкость, а также печь для литья алюминия. Также необходимо купить алюминий для литья в требуемом количестве, обращая внимание на его качество.

Сложный узел или декоративную объемную модель можно изготовить один раз, при этом форму придется разбивать. Есть два метода в работе. Можно изготовить восковую (парафиновую) модель, залить ее гипсом. Позже в процессе интенсивной сушки этот материал расплавится и выльется через летники.

Из чего сделать форму для заливки алюминия

Литье алюминия в домашних условиях также можно организовать, если в хозяйстве имеется ацетиленовый генератор и резак. Подойдет и вариант с электрической муфельной печью. Такое оборудование уже можно отнести к промышленному. Но если нет желания изготавливать печь, его вполне реально взять напрокат и заказать услугу оператора.

Подойдет и вариант с электрической муфельной печью. Такое оборудование уже можно отнести к промышленному. Но если нет желания изготавливать печь, его вполне реально взять напрокат и заказать услугу оператора.

Как бы то ни было, но моя первая гипсовая форма для литья алюминия готова. Позднее я подробнее расскажу о тех граблях, которые возникают при литье алюминия в гипсовые формы, по которым мне лично довелось пройтись. Надеюсь, это поможет вам избежать моих ошибок.

Кому это пригодится? Алюминий – материал проверенный. Из него изготавливали и посуду, и детали для авиационной и космической промышленности. Отливки, обладающие хорошей теплопроводностью, коррозионной стойкостью и приемлемой прочностью, ценят любители мастерить. Материал подойдет для изготовления сувениров, декоративных элементов утвари, для ремонта или восстановления деталей и узлов в технике.

Выливаем расплавленные свечи в нашу картонную форму и даем ей остыть. Остывает свеча очень долго. Даже если кажется, что все затвердело, внутри парафин/стеарин может быть еще жидким. Я заливал свечу вечером и лишь на следующее утро приступал к изготовлению модели детали. Хотя, конечно, все зависит от размеров.

Я заливал свечу вечером и лишь на следующее утро приступал к изготовлению модели детали. Хотя, конечно, все зависит от размеров.

- Лом алюминия. В качестве лома можно использовать множество изделий, в том числе проволоку. Но следует выбирать более мягкую, так как она содержит меньшее количество оксидов.

- Гипс. Формы для литья алюминия в домашних условиях лучше всего изготавливать из скульптурного гипса. Но стоимость его довольно высока, поэтому вполне подойдет обычный белый гипс. Его легко найти в любом строительном магазине. Главное, не перепутать его с алебастром, который похож на белый гипс, но категорически не подходит для литья.

- Воск или парафин. Воск является оптимальным вариантом, но парафин дешевле и его проще найти. Можно использовать обычные свечи, избавившись от фитиля и расплавив их.

- Емкости для плавления. Для плавления парафина можно использовать обычную жестяную посуду, а вот для плавления алюминия рекомендуется применять тару из нержавейки или чугуна.

- Источник высокой температуры. Использовать можно как специализированные муфельные или тигельные печи, так и обычные газовые горелки. Выбор источника нагрева индивидуален, зависит от объема требуемого расплавленного металла.

Изготовление пресс-формы для литья алюминия под давлением

Наше инструментальное производство обладает большим опытом проектирования и изготовления пресс-форм для литья деталей из алюминия под давлением различной сложности для нужд собственного производства и по коммерческим заказам. За время работы ООО НПО «Электроавтоматика» было выполнено более 239 проектов.

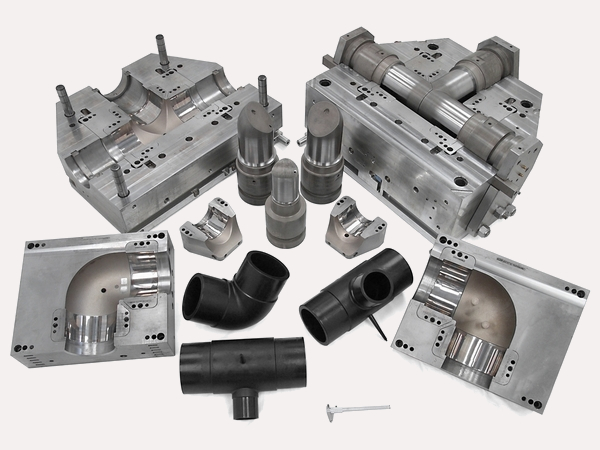

Данная оснастка представляет собой сложное устройство, предназначенное для получения изделий различной формы из алюминия, пластмассы, резины и других материалов под действием температуры и давления, создаваемого на литьевых машинах (термопластавтоматах). Основные формообразующие детали пресс-форм – это матрица и пуансон. Именно за счет матрицы и пуансона формируется готовое изделие, и от того, насколько качественно они изготовлены, зависит и качество конечного изделия в целом.

В НПО «Электроавтоматика» вы можете заказать изготовление пресс-формы для литья под давлением с доставкой по России. Наше предприятие имеет большой опыт в создании технологической оснастки и высокотехнологичную производственную базу. Область применения пресс-форм для алюминия очень обширна, так как они являются неотъемлемой частью любого серийного и мелкосерийного производства.

Производственная база нашей компании позволяет добиться поверхностей с различной шероховатостью до Ra 0,1 (зеркальная). Это, в свою очередь, приводит к идеальной поверхности отливаемой детали, которая не нуждается в дальнейшей обработке. В основе производственной системы НПО «Электроавтоматика» лежат не только собственные технологические разработки и опыт партнеров, но и научные открытия мирового уровня.

Качество и долговечность готовой технологической оснастки обеспечиваются за счет применения современных высокоэффективных станков с ЧПУ компании HAAS (США), а также электроэрозионных станков производства Mitsubishi (Япония). Формообразующие рабочие части изготавливаются из нержавеющей стали, что обеспечивает им высокий ресурс и надежность. Рабочие поверхности пресс-форм подвергаются полировке до 10 класса (зеркальная поверхность).

Формообразующие рабочие части изготавливаются из нержавеющей стали, что обеспечивает им высокий ресурс и надежность. Рабочие поверхности пресс-форм подвергаются полировке до 10 класса (зеркальная поверхность).

Таким образом, формы для литья алюминия могут изготавливаться из самых различных материалов. На крупных масштабных предприятиях используют металлические формы для литья, которые достаточно трудно изготовить в домашних условиях. Самым лучшим вариантом для создания форм является гипс. В интернете представлено большое количество видео про формы для литья алюминия в домашних условиях. Необходим белый гипс, его можно приобрести в любом строительном магазине или хозяйственном рынке.

Кокиль используется для литья алюминия в железные формы. С помощью этой технологии можно получить самые качественные детали, изготовляемые в разборных металлических формах. Кокиль является многоразовым. Его можно использовать после очистки до тысячи раз, поэтому данный метод является еще и очень экономичным. Жидкий сплав здесь застывает без дополнительного внешнего вмешательства, полученные изделия отличаются повышенной плотностью, которая отвечает за уровень герметичности. Литье в кокиль – метод, на котором базируется до 45% изготавливаемых изделий.

Жидкий сплав здесь застывает без дополнительного внешнего вмешательства, полученные изделия отличаются повышенной плотностью, которая отвечает за уровень герметичности. Литье в кокиль – метод, на котором базируется до 45% изготавливаемых изделий.

Изделия, которые производятся таким способом, редко имеют какой-либо брак и обладают высокой точностью. Подобная технология актуальна при изготовлении деталей для авиастроения и приборостроения. Пресс-формы позволяют применять расплавленный металл любой температуры.

- Минимальная допустимая толщина стенок алюминиевых отливок – 0,8-1,2 мм;

- Масса производимых алюминиевых отливок – от 5 г до 12 кг;

- Шероховатость поверхности отливок согласно ГОСТ 2789-73 Ra = 3,2-10 мкм;

- Класс точности получаемых алюминиевых отливок по ГОСТ Р 53464-2009 : 3-8.

Чтобы изготовить алюминиевые детали разного назначения с высокой точностью под давлением, потребуется специальное оборудование: автоматическая машина и прочные пресс-формы. Для литья алюминия их обычно делают на основе стальных сплавов.

Для литья алюминия их обычно делают на основе стальных сплавов.

Из чего сделать форму для литья алюминия

На изготовлении формы для литья серебра стоит остановиться чуть подробнее. Сначала из воска путем лепки и вырезания скальпелем мелких деталей создается модель будущего изделия, полностью повторяющая его форму, но имеющая тонкий выступ в виде круглого прутка.

- При изготовлении гипсовых форм необходимо чтобы в процессе сушки испарилась вся влага. В противном случае при заполнении формы вода начинает испаряться, превращается в пар и может остаться внутри алюминия в виде пор и раковин.

- При недостаточном нагреве или если перед началом выполнения работ алюминий успел остыть, металл будет плохо заполнять форму и отдаленные участки останутся полыми.

- Не стоит охлаждать металл погружением в жидкость. В этом случае нарушается внутренняя структура материала.

Отливка алюминия своими руками на дому тоже можно выполнить, если в хозяйстве есть ацетиленовый генератор и резак. Подойдет и способ с электрической специальной печкой. Такое оборудование уже можно относить к промышленному типу. Но если вы не хотите делать печь, его вполне можно взять на определенное время и заказать услуги оператора.

Подойдет и способ с электрической специальной печкой. Такое оборудование уже можно относить к промышленному типу. Но если вы не хотите делать печь, его вполне можно взять на определенное время и заказать услуги оператора.

Сложный узел или декоративную объемную модель можно изготовить один раз, при этом форму придется разбивать. Есть два метода в работе. Можно изготовить восковую (парафиновую) модель, залить ее гипсом. Позже в процессе интенсивной сушки этот материал расплавится и выльется через летники.

- Минимально допустимая толщина стенок алюминиевых отливок – 4,0 мм

- Масса производимых алюминиевых отливок – до 50 кг

- Шероховатость поверхностей оформляемых кокилем Rz 60, шероховатость поверхностей оформляемых песчаными стержнями Rz 120.

Литье алюминия под давлением

Алюминиевые детали отлично обрабатываются на фрезерных станках, ручном и электрическом инструменте. С помощью добавления различных модификаторов и добавок можно добиться повышения механической прочности, стойкости к воздействию солей и химикатов, жаропрочности.

Смесь разводят до состояния сметаны средней густоты, после чего раствор загружается в форму. Нужно его готовить столько, чтобы «болванка» была им полностью накрыта. В данном случае экономить на материале не стоит, тем более что и цена на него небольшая. Для удаления воздушных пузырьков, если нет вибростола, форму необходимо хорошенько потрясти вручную.

Что можно использовать? Муфельную печь или самодельный тигел/газовый горн. Главное – добиться требуемой температуры плавления. Что касается последнего «прибора» (тигеля), то из рисунка понятно, как он устроен. Нужно только учесть, что кирпич должен быть обязательно огнеупорным.

Сплав алюминия с магнием и кремнием называется «Авиаль» — авиационный металл. Отличается хорошей коррозийной стойкостью, механической прочностью и пластичностью. Применяется при изготовлении конструкций, подверженных большим нагрузкам. Из сплава «Авиаль» изготавливают лопасти и винты вертолетов, детали самолетов и другие изделия с высокими техническими показателями.

- Если требуется изготовить алюминиевую деталь простой формы, то выполнять литье можно открытым способом непосредственно в грунт — кремнезем. Изготавливают небольшую модель из любого материала: дерево, пенопласт. Устанавливают в опоку. Грунт укладывают вокруг небольшими слоями и тщательно трамбуют. После того как образец извлекают, кремнезем хорошо держит форму и литье выполняют прямо в нее.

- В качестве формирующей смеси можно использовать песок, соединенный с силикатным клеем, или цемент, замешанный на тормозной жидкости. Соотношение материалов должно быть таким, чтобы если смесь сжимать, она сохраняла форму.

Литьё алюминия: особенности и процесс, оборудование и производство форм, алгоритм работы

Технология литья металлов под сильным давлением требует обязательного наличия специального оборудования. Сплав металла осуществляется под максимально высоким давлением, оно может варьироваться в пределах от 7 до 700 МПа. При подаче металла в специальную форму деталь быстро приобретает необходимые очертания.

- Усадка при выполнении заливки должны быть минимальной, в противном случае размеры детали не будут соответствовать заданным.

- Для того чтобы усадка при застывании алюминия имела минимальный показатель, необходимо на форме сделать из глины небольшой кант, по который и заливать в нее расплавленный металл.

- Для расплавления алюминия, как правило, используют стальную емкость и специальную печь.

- На видео, которое размещено ниже, показано литье деталей из алюминиевого металла ручным способом.

- Видео:

- Для того чтобы лить из алюминия самые разные детали, нет необходимости приобретать дорогостоящее оборудование.

- Все что нужно для работы, можно найти в домашнем хозяйстве.

- При этом при выполнении работы не стоит забывать и о правилах по технике безопасности.

- Рекомендуется использовать специальную одежду, которая защитит кожные покровы от возможных ожогов.

Стоит отметить, что самым важным показателем правильно организованного процесса литья в непроизводственных условиях является степень усадки металла. Небольшие детали выплавляют в специальной форме, придать форму которой можно с помощью специального воска. При этом формы, предназначенные непосредственно для литья алюминия, важно предварительно обрабатывать и наносить специальное масло. После изготовления необходимой детали проводят процедуру чернение алюминия, которая производится при помощи специального раствора.

Небольшие детали выплавляют в специальной форме, придать форму которой можно с помощью специального воска. При этом формы, предназначенные непосредственно для литья алюминия, важно предварительно обрабатывать и наносить специальное масло. После изготовления необходимой детали проводят процедуру чернение алюминия, которая производится при помощи специального раствора.

Отливки сложной конфигурации делают по другой методике. Чаще всего материалом служит гипс (алебастр). Формы без обратных углов и поднутрений могут быть разборными и состоять из двух или более частей. Долго они не прослужат, но несколько отливок вполне реально получить.

Надежное оборудование используется преимущественно на предприятиях и представляет собой специально созданные конструкции, предназначенные для качественного изготовления деталей под заказ. Таким образом, высокая цена оборудования для производственного литья алюминия полностью оправдана.

Литье алюминия в гипсовую форму по пенопласту предполагает изготовление из этого материала макета будущей отливки. Он заливается подготовленной смесью и уже не извлекается. Расплавленный алюминий заливается поверх. Температура металла плавит пенопласт, он испаряется в процессе, а жидкий алюминий заполняет освободившееся при этом пространство.

Он заливается подготовленной смесью и уже не извлекается. Расплавленный алюминий заливается поверх. Температура металла плавит пенопласт, он испаряется в процессе, а жидкий алюминий заполняет освободившееся при этом пространство.

Поджигается пламя. Конструкция устанавливается строго над его фитилем. Пламя должно проходить внутрь и греть только жестянку с ломом. Банка большего диаметра играет роль оболочки и удерживает тепло внутри. Сверху проем прикрывается, оставляется лишь зазор для выхода продуктов горения. Интенсивность горения регулируется.

Производить из него литые изделия в кустарных условиях позволяет свойство алюминия плавиться при относительно невысоких температурах. Для того чтобы самостоятельно изготавливать литые изделия из алюминия, нужно знать поведение этого металла при высоких температурах и его физико-химические свойства.

В случае изготовления макета из пенопласта его заливают гипсовой смесью и оставляют в ней до полного отвердевания формы. Горячий алюминиевый расплав заливают прямо на пенопласт. Благодаря высокой температуре металла происходит расплавление и испарение пенопласта, а его место занимает алюминиевый расплав, принимая заданную пенопластом форму.

Благодаря высокой температуре металла происходит расплавление и испарение пенопласта, а его место занимает алюминиевый расплав, принимая заданную пенопластом форму.

На практике делать формы из чистого гипса нельзя! Дело в том, что в затвердевшем гипсе на молекулярном уровне заперта вода, которую никаким нагреванием не выпарить. При заливке алюминия в такую гипсовую форму вода начинает в любом случае высвобождаться и алюминий начинает бурлить, что сильно портит выплавляемую деталь.

Существует несколько методик литья алюминия, которые используются на производстве, в промышленных масштабах. Но если речь идет о работе в быту, то наиболее приемлемый способ – заливка жидкого алюминия в самодельные формы. Вот о такой технологии и пойдет речь.

- При изготовлении гипсовых форм необходимо чтобы в процессе сушки испарилась вся влага. В противном случае при заполнении формы вода начинает испаряться, превращается в пар и может остаться внутри алюминия в виде пор и раковин.

- При недостаточном нагреве или если перед началом выполнения работ алюминий успел остыть, металл будет плохо заполнять форму и отдаленные участки останутся полыми.

- Не стоит охлаждать металл погружением в жидкость. В этом случае нарушается внутренняя структура материала.

В качестве емкости используют жестяную банку из-под сгущенки, например. В нее засыпают очищенный и измельченный лом алюминия. Но расплавить его, поставив жестяную банку на решетку над горелкой, не получится – не хватит температуры. Чтобы уменьшить потери тепловой энергии, изобретатели придумали хитрую конструкцию.

Проще всего взять несколько огнеупорных кирпичей и выложить из них очаг. Это удобно делать в подходящей металлической емкости (старая кастрюля), которая будет использована в качестве каркаса. Сбоку делается отверстие для подведения патрубка подачи воздуха. Можно приспособить подходящий по диаметру отрезок металлической трубы. К нему подключают шланг пылесоса, фен или другое подающее воздух устройство.

Кому это пригодится? Алюминий – материал проверенный. Из него изготавливали и посуду, и детали для авиационной и космической промышленности. Отливки, обладающие хорошей теплопроводностью, коррозионной стойкостью и приемлемой прочностью, ценят любители мастерить. Материал подойдет для изготовления сувениров, декоративных элементов утвари, для ремонта или восстановления деталей и узлов в технике.

Отливки, обладающие хорошей теплопроводностью, коррозионной стойкостью и приемлемой прочностью, ценят любители мастерить. Материал подойдет для изготовления сувениров, декоративных элементов утвари, для ремонта или восстановления деталей и узлов в технике.

Специальные литейные машины в домашних условиях практически не используются. Это не целесообразно не только в отношении больших затрат на их приобретение, но и потому что процесс достаточно сложный в техническом плане. А еще оборудование, которое работает под давлением, очень габаритное.

Мы не оставим вас одних на этапе изготовления форм для литья алюминия, мы готовы оказать вам всяческую помощь в подборе, закупке и поставке высокотехнологичного оборудования для литья алюминия. Мы готовы проконсультировать вас по различным вопросам литья алюминия, что позволит Вам производить продукцию по самым высоким стандартам качества.

Литейные машины могут иметь холодную или горячую камеру, в которой осуществляется процесс прессования форм. Обычно машины с горячей камерой для плавки металла применяются для изготовления сплавов преимущественно на основе цинка. Нужное давление в них нагнетается благодаря применению поршня или сжатого воздуха. Под давлением расплавленная смесь медленно вытесняется вовнутрь предварительно приготовленных пресс-форм.

Обычно машины с горячей камерой для плавки металла применяются для изготовления сплавов преимущественно на основе цинка. Нужное давление в них нагнетается благодаря применению поршня или сжатого воздуха. Под давлением расплавленная смесь медленно вытесняется вовнутрь предварительно приготовленных пресс-форм.

Также процесс выполняют и с использованием обычных форм, которые изготавливаются на основе специальной самодельной смеси. Технологию производства освоить достаточно просто. Алюминий имеет высокую пластичность, благодаря чему может приобретать любую форму. Его температура плавления составляет более 600 градусов.

А машины, где применяют холодное давление, в основном используются тогда, когда потребуется сделать отливки с добавлением медных и магниевых сплавов. Расплавленная смесь в таком случае в процессе литья попадает вовнутрь форм под очень большим давлением, иногда оно может составлять около 700 мегапаскаль.

Литье алюминия в домашних условиях: изготовление форм, технологический процесс

Даже в этом случае будет полезен дополнительный источник вентиляции. Формовочное литье алюминия в пенопласт сопровождается интенсивным выделением продуктов горения. Вентилятор с боковым обдувом рабочего места будет удалять едкий дым, что обеспечит нормальные условия для литья.

Формовочное литье алюминия в пенопласт сопровождается интенсивным выделением продуктов горения. Вентилятор с боковым обдувом рабочего места будет удалять едкий дым, что обеспечит нормальные условия для литья.

В случае изготовления макета из пенопласта его заливают гипсовой смесью и оставляют в ней до полного отвердевания формы. Горячий алюминиевый расплав заливают прямо на пенопласт. Благодаря высокой температуре металла происходит расплавление и испарение пенопласта, а его место занимает алюминиевый расплав, принимая заданную пенопластом форму.

Для многих термин «литейное производство» тесно связано с непосильным трудом и специальными профессиональными умениями и навыками. На самом деле отлить деталь из необходимого металла реально для самого обычного человека без профессиональной подготовки в домашних условиях. Процесс имеет свои тонкости, но по силам для выполнения в домашних условиях своими руками. Внешне напоминает изготовление свинцовых грузов для рыбалки. Особенности процесса литья алюминия связаны с техническими характеристиками материала.

- Если требуется изготовить алюминиевую деталь простой формы, то выполнять литье можно открытым способом непосредственно в грунт — кремнезем. Изготавливают небольшую модель из любого материала: дерево, пенопласт. Устанавливают в опоку. Грунт укладывают вокруг небольшими слоями и тщательно трамбуют. После того как образец извлекают, кремнезем хорошо держит форму и литье выполняют прямо в нее.

- Удалите коробку. Прогрейте форму в печи для того чтобы просушить алебастр и убрать остатки влаги. В противном случае вся воды из алебастра поступит в алюминий и превратится в пар, что приведет к порам в металле и выплескиванию алюминия из формы при выполнении работ.

- Расплавьте алюминий. Удалите с жидкой поверхности расплавленный шлак. Заливайте металл в форму на место пенопласта. От высокой температуры последний начнет выжигаться и его место займет алюминий.

Литье алюминия в домашних условиях: изготовление форм, технологический процесс

- Удалите коробку.

Прогрейте форму в печи для того чтобы просушить алебастр и убрать остатки влаги. В противном случае вся воды из алебастра поступит в алюминий и превратится в пар, что приведет к порам в металле и выплескиванию алюминия из формы при выполнении работ.

Прогрейте форму в печи для того чтобы просушить алебастр и убрать остатки влаги. В противном случае вся воды из алебастра поступит в алюминий и превратится в пар, что приведет к порам в металле и выплескиванию алюминия из формы при выполнении работ. - Расплавьте алюминий. Удалите с жидкой поверхности расплавленный шлак. Заливайте металл в форму на место пенопласта. От высокой температуры последний начнет выжигаться и его место займет алюминий.

Связаться с нами и обговорить все детали литья на заказ вы можете, позвонив по указанным номерам или заполнив форму заявки непосредственно на сайте нашего предприятия. Литье алюминия ХТС — это достаточно сложный в техническом плане процесс, но и очень востребованный, поскольку обладает огромным количеством преимуществ перед другими методами литья.

Даже в этом случае будет полезен дополнительный источник вентиляции. Формовочное литье алюминия в пенопласт сопровождается интенсивным выделением продуктов горения. Вентилятор с боковым обдувом рабочего места будет удалять едкий дым, что обеспечит нормальные условия для литья.

Соединим две получившиеся формы, вставим заготовку. Восстановим опалубку из конструктора. В данном вопросе конструктор незаменимая вещь, из него можно создать любую форму. Смажем разделителем форму. Прибавим сверху один ряд конструктора. Это будет заготовка для третьей секции.

Какое дополнительное оборудование для литья алюминия может понадобиться? Пригодятся надежные пассатижи или их вариант с фиксаций зажима. В идеале тигель можно оборудовать по принципу промышленных образцов: с боковыми захватами съемного подвеса и нижним фиксированным упором для удобства его переворачивания. Нужна ложка с длинной рукоятью для снятия шлака с поверхности расплава.

Фото отливок из алюминиевых сплавов

Внутрь закладывается древесный (каменный) уголь. Разжигается огонь, включается подача воздуха. Сосуд, где будет плавиться алюминий, устанавливается внутрь печи. С боков он также обкладывается углем. Желательно на печь сделать крышку, чтобы тепло не уходило напрасно, а оставить лишь отверстие для отвода дыма.

Производить из него литые изделия в кустарных условиях позволяет свойство алюминия плавиться при относительно невысоких температурах. Для того чтобы самостоятельно изготавливать литые изделия из алюминия, нужно знать поведение этого металла при высоких температурах и его физико-химические свойства.

Алюминий можно расплавить в любой консервной банке. В качестве источника тепла следует использовать газовую горелку. При этом портативная горелка значительно лучше. Дело в том, что температура горения пропана ниже, чем изобутана, которым заправляются баллончики для портативных плиток и горелок. Хотя и пропан в состоянии расплавить алюминиевую проволоку и листовой металл.

Поджигается пламя. Конструкция устанавливается строго над его фитилем. Пламя должно проходить внутрь и греть только жестянку с ломом. Банка большего диаметра играет роль оболочки и удерживает тепло внутри. Сверху проем прикрывается, оставляется лишь зазор для выхода продуктов горения. Интенсивность горения регулируется.

Литье алюминия в домашних условиях также можно организовать, если в хозяйстве имеется ацетиленовый генератор и резак. Подойдет и вариант с электрической муфельной печью. Такое оборудование уже можно отнести к промышленному. Но если нет желания изготавливать печь, его вполне реально взять напрокат и заказать услугу оператора.

Литье алюминия под давлением

Применяются для обдува и многоточечной смазки полостей заливочных форм. Позволяет подавать многокомпозиционные смазки в самые труднодоступные места.5. Смазчики плунжера предназначены для качественной смазки наконечника поршня в автоматическом режиме. Обеспечивает длительные срок службы и стабильность работы устройства.

- Очень действенный способ достигается благодаря собственноручной тигельной муфельной печи. В рабочую поверхность данной печи устанавливается тигля (необходимый инструмент для плавки алюминия), в него добавляют сырье. С помощью муфельной печи можно очень просто отлить алюминий.

- Муфельная печь для плавки алюминия своими руками, тут!

- Для получения температуры плавления алюминия достаточно температуры горения сжиженного или природного газа, в этом случае процесс можно выполнить в самодельной печи.

- При небольшом объеме плавки можно воспользоваться теплом, получаемом при горении газа в бытовой газовой плите.

- Необходимую температуру обеспечат газовые резаки или ацетиленовые генераторы, если таковые имеются в домашнем хозяйстве.

Нужно учесть, что вся остальная работа делается быстро, так как гипс хорошо схватывается. Но в чистом виде этот материал не применяется. Используется его смесь с песком мельчайших фракций (50 на 50). Иначе в массе гипса останется вода, которая после заливки алюминия начнет испаряться. Это приведет к образованию раковин в готовой детали.

Проводимость электричества у алюминия изменяется в зависимости от его состояния, при термической обработке данный параметр увеличивается. Удельное сопротивление в нормальных условиях составляет 0,029 мкОм*м. В результате повышенного коэффициента проводимости тепла, который равен 0,5 кал/см*с*С его используют при изготовлении батарей отопления.

В результате повышенного коэффициента проводимости тепла, который равен 0,5 кал/см*с*С его используют при изготовлении батарей отопления.

Создание самодельных форм в кустарных условиях происходит в следующем порядке:1. Расплавленный парафин или воск заливается в подручные емкости, соответствующие параметрам будущих деталей.2. Из затвердевших заготовок вырезается макет требуемого изделия. Можно для этих целей использовать пенопласт.3.

18 Фев 2022 klasterlaw 66

Поделитесь записью

Литьё изделий из алюминиевых сплавов | Стирол-ГАЗ

Главная

/

Производство

/

Литьё изделий из алюминиевых сплавов

В нашем производстве мы используем следующие способы литья металлов: литье под давлением, литье в кокиль, литье в песчано-глинистую смесь, литье в ХТС (холодно-твердеющую смесь). Применяем в работе закладные детали и стержни для формирования внутренних полостей. Наш парк оборудования состоит из импортных машин для литья под давлением, кокильных станков. Также мы можем спроектировать и изготовить для вас пресс-формы для литья под давлением, кокили, модельную оснастку для ручной формовки.

Применяем в работе закладные детали и стержни для формирования внутренних полостей. Наш парк оборудования состоит из импортных машин для литья под давлением, кокильных станков. Также мы можем спроектировать и изготовить для вас пресс-формы для литья под давлением, кокили, модельную оснастку для ручной формовки.

Литье под давлением

Для получения качественных прочных деталей из алюминиевого сплава используется метод алюминиевого литья под давлением. Процесс происходит в прочных стальных разъемных формах с помощью специальных поршневых машин.

Благодаря высокой точности отливки готовые детали не нуждаются в шлифовке и полировании, а их качество позволяет использовать эти детали на ответственных участках, где важное значение приобретает их точность. Таким способом отливаются детали сложных форм, с тонкими стенками, а также те из них, которые предназначены для сложных конструкций и комплектаций. Отличные технические свойства деталей из алюминиевых сплавов, отлитых методом горячего прессования, позволяют использовать их для отливки комбинированных усиленных деталей с армированием из другого, более прочного металла.

Алюминиевое литье под давлением — более экономически выгодный и более безопасный экологически способ. В течение короткого промежутка времени можно выполнить несколько отливок, используя лишь одну пресс-форму. В связи с тем, что при этом способе не возникает потребности в использовании алюминиевых формовочных смесей, такое производство является менее вредным и более предпочтительным, а точность конструкций снижает затраты на расход металла и в целом на производство.

Минимальная допустимая толщина стенок: 0,8-1,2 мм.

Масса отливок — 8 кг.

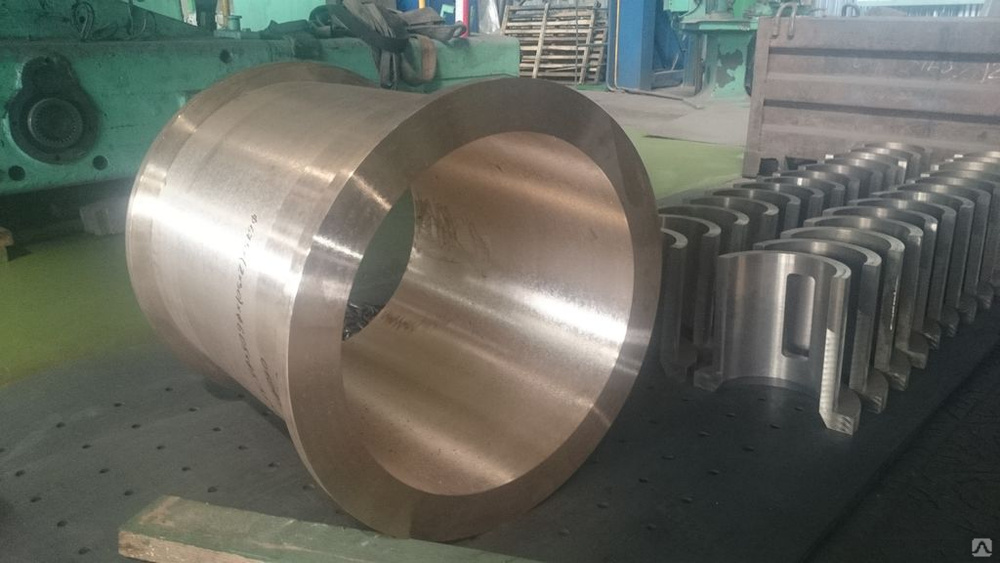

Литье алюминия в кокиль

Второй популярный способ отливки деталей из алюминиевых сплавов называется кокилем. Это специальная металлическая разъемная или неразъемная форма, которая применяется для формовки простых и сложных деталей из алюминиевых сплавов. Для простых деталей используют неразъемные формы, готовые отливки просто вытряхивают из них с помощью специальных приспособлений. Разъемные кокиля могут быть с разными плоскостями разъемов:

Разъемные кокиля могут быть с разными плоскостями разъемов:

-

вертикальная;

-

горизонтальная;

-

криволинейная.

Кокиль с вертикальной плоскостью разъема состоит из двух половинок, точность соединения которых обеспечивается использованием особых втулок и штырей. Перед использованием формы нагревают до 270-300°С и покрывают специальной огнеупорной краской, затем в него устанавливают специальные стержни, максимально точно и прочно скрепляют обе половинки формы.

Жидкий алюминий заливают в форму-кокиль и оставляют до полного остывания. Этот процесс не отличается быстротой, поэтому для изготовления большого количества деталей необходимо соответствующее количество кокилей. Точность отливки при этом способе формовки соответствует 5-9 классам, шероховатость поверхности — 4-6 классу. По сравнению с отливкой деталей под высоким давлением, в этом случае расход металла на припуски увеличивается на 0,5-2 мм. Такой способ отливки, как алюминиевое литье в кокиль, также довольно экономичен, а детали отличаются высокой точностью и прочностью. Форму-кокиль можно использовать многократно.

Такой способ отливки, как алюминиевое литье в кокиль, также довольно экономичен, а детали отличаются высокой точностью и прочностью. Форму-кокиль можно использовать многократно.

Минимально допустимая толщина стенок — 1,5 мм.

Масса отливок от 20 г до 100 кг.

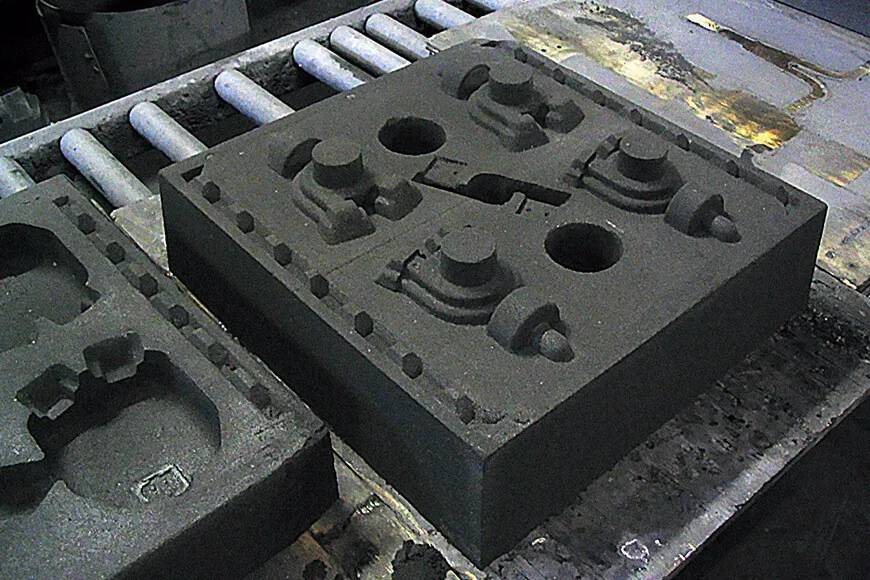

Литье в песчано-глинистые формы

Этот способ получения отливок является наиболее древним. Они выполняются из специальных смесей в виде двух полуформ, которые составляются вместе и образуют единый объем для заливки расплава. В верхней полуформе делают заливочную воронку литник и каналы для выхода воздуха и газов. Верхняя часть канала, отводящего газы, которая не входит в объем литой детали, называется прибылью. После остывания металла литник и прибыль должны быть удалены. Детали больших габаритов и весом до десятков тонн льют в формы, которые выполняют прямо в полу формовочного цеха. Форму для деталей небольших размеров делают в опоках, представляющих собой ящики, собираемые из пластин, образующих стенки опоки. Формовка осуществляется по моделям и шаблонам. Модель часто выполняется из дерева и повторяет объемные очертания будущей детали. Шаблоном называют профильные доски, которой формуют в песчано-глинистой смеси необходимую поверхность. При большом количестве и простой форме выпускаемых изделий формовка осуществляется с помощью формовочных машин по модельному комплекту.

Формовка осуществляется по моделям и шаблонам. Модель часто выполняется из дерева и повторяет объемные очертания будущей детали. Шаблоном называют профильные доски, которой формуют в песчано-глинистой смеси необходимую поверхность. При большом количестве и простой форме выпускаемых изделий формовка осуществляется с помощью формовочных машин по модельному комплекту.

Процесс изготовления литой детали включает в себя изготовление модели или специальных шаблонов, приготовление формовочной смеси, выполнение полуформ с литниками и газовыми каналами, сборку полуформ, заливку форм расплавом. Некоторое время выдерживают изделие для кристаллизации, а затем производят выбивку форм, т.е. разрушение формы для извлечения готовой детали. Далее очищают поверхности от остатков формовочной смеси металлическими щетками или с помощью пескоструйной машины, обрубают остатки литниковой системы, прибыли и облой. Облоем называют металл, застывший в зазоре между полуформами.

Литейное производство очень трудоемкое и вредное, поэтому его всегда стремятся механизировать и уменьшить долю ручного труда. Литье в песчано-глинистую форму позволяет получить детали сложной формы и уникальной конфигурации. При большом объеме производства применяют более прогрессивные методы образования форм и литья.

Литье в песчано-глинистую форму позволяет получить детали сложной формы и уникальной конфигурации. При большом объеме производства применяют более прогрессивные методы образования форм и литья.

Минимально допустимая толщина стенок — 3 мм.

Масса отливок 150 кг.

Возврат к списку

Мы расположены

Адрес: Российская Федерация, 410004,

г. Саратов, ул. Набережная, 18

- Тел.: +7 (8452) 24-23-71

- Тел.: +7 (8452) 29-53-65

- Тел.: +7 (8452) 24-23-72

- Факс: +7 (8452) 24-55-71

- e-mail: [email protected]

Нажимая на кнопку «Заказать звонок», вы даете согласие на обработку своих персональных данных

Спасибо, Ваша заявка отправлена!

| Продукты | Цинковая матрица Производитель литья, поставщик алюминиевого литья, поставщик металлических отливок, цинк Сплав литье части,Oem углеродистая сталь литье части, Алюминиевая матрица Литейные детали |

| материалы | алюминий

ADC12, A380 и т. Д. Д. |

| Габаритные размеры | В соответствии К чертежу клиента |

| Обработка поверхности | Высокая температура Обработка, полировка, порошковое покрытие, гальванизация, гальванизация, распыление, И живопись и так далее |

| упаковка | деревянный Или в соответствии с требованиями заказчика |

| Оборудование для переработки | CNC Обрабатывающий центр, шлифовальный станок, фрезерный станок, сверлильный станок, Горизонтальный фрезерный станок, фаская машина, станки с ЧПУ и т.д. |

| Измерительное оборудование | твердость Тестер, прецизионная штепсельная вилка, измерительный блок, цифровой внешний микрометр, Внешний микрометр, цифровой суппорт, внутренний микрометр, внутренний циферблат Индикатор, штангенциркуль циферблат, индикатор циферблата, глубина штангенциркуль и так на |

| MOQ | оборотный |

| Точность / Толерантность | +/- 0. 01мм 01мм |

| Оплата | T / T 50% депозит заранее, 50% T / T до отгрузки, или другие. |

| Сфера деятельности | CNC Центровая обработка, алюминиевая литая мануфактура, Токарная обработка cnc, шлифовка, нарезание резьбы, Дизайн и обработка пресс-форм, литье, листовое умственное производство и т. Д. |

| заявка | автоматизация Машина, медицинское устройство, промышленная машина, автомобиль, электрический прибор, И другие отрасли промышленности, алюминиевые детали литья под давлением, автозапчасти |

| Порты | ShenZhen Китай |

| Доставка | 20-25 дней После депозита T / T 50% |

| Основное оборудование | металл Литье поставщик |

| 1.Name: Заводская цена OEM алюминий литья деталей | |

2. Process: Литье под давлением алюминия, механическая обработка cnc Process: Литье под давлением алюминия, механическая обработка cnc |

|

| 3.Material: Алюминий ADC12, A380 etc | |

| 4.Surface: Полировка, порошковое покрытие, анодирование, никелирование, Хромат и т.д. | |

| 5.Tolerance: смогите достигнуть к +/- 0.01mm | |

| Контроль качества: 100% проверяется | |

| 7.Specification: OEM serice, строго в чертеж и образцы | |

8. Время доставки: 25-30 дней, за продукты. |

|

| 9. Применение: алюминиевые детали литья под давлением, горные аксессуары, Оборудование для аксессуаров, автозапчасти и т. Д. | |

| 10. Заказчик: США, Канада, Austrial, EU и т. Д. | |

| 11. Сертификация: ISO 9001 | |

| Наше преимущество | |

1. 10-летний опыт работы с сертифицированным ISO 10-летний опыт работы с сертифицированным ISO |

|

| 2. Доступно все виды материалов | |

| 3. Все виды штрафа гарантированы | |

| 4. Высокое качество с конкурентоспособной ценой | |

| 5. Быстрая доставка | |

| 6. Доступный образец | |

| 7. Имейте опыт экспорта во всем мире | |

| Наши услуги | |

| Образец детали литья из алюминиевого литья: Может поставляться для контрольная работа | |

| Упаковка деталей из алюминиевого литья: Стандартная упаковка | |

| Сертификация алюминиевых деталей для литья: ISO9001 | |

| Качество деталей литья из алюминиевого литья: строгое качество контроль | |

| Алюминиевые детали литья под давлением OEM приветствуется | |

Изготовление прессформ для литья алюминия на заказ

Изготовление пресс форм – процесс весьма трудоёмкий и ответственный. Однако, современный уровень технического оснащения и высокой квалификации специалистов позволяет нам производить пресс формы для пластмасс высокой сложности по приемлемым ценам. Стоимость определяется набором параметров и требований, предъявляемых к оснастке в каждом конкретном случае. На основании Ваших исходных данных наши специалисты помогут Вам подобрать нужную конфигурацию параметров оснастки для заказа.

Однако, современный уровень технического оснащения и высокой квалификации специалистов позволяет нам производить пресс формы для пластмасс высокой сложности по приемлемым ценам. Стоимость определяется набором параметров и требований, предъявляемых к оснастке в каждом конкретном случае. На основании Ваших исходных данных наши специалисты помогут Вам подобрать нужную конфигурацию параметров оснастки для заказа.

Проектирование пресс форм основывается на формировании грамотного технического задания на требуемые изделия из пластмасс. Наши специалисты, благодаря своей высочайшей квалификации и огромному опыту, учтут все необходимые технические и технологические требования и изготовят для Вас конструкторскую документацию как на изделия, так и непосредственно на пресс формы для литья. Специалисты 3D-дизайна построят для Вас пространственную модель изделия с учётом Ваших пожеланий по его внешнему виду.

Накопленный опыт позволяет нам реализовывать пресс формы в Москве, а также в регионах. Мы сотрудничаем как с розничными покупателями, так и с оптовиками.

Мы сотрудничаем как с розничными покупателями, так и с оптовиками.

Мы предлагаем не только производство пресс форм, но и их последующую эксплуатацию на горизонтальных термопластавтоматах различных усилий смыкания.

Соблюдение мировых стандартов прессформостроения, индивидуальный подход и порядочность – наш ориентир, а значит – залог Вашей уверенности в успешном результате!

Компания «pressmold» — Ваш надёжный партнёр на пути к успеху!

«Pressmold» является производителем электротехнического оборудования и мы одни из немногих для кого «производители» означает делать все самим «с нуля» и контролировать каждый шаг производственного процесса. Поэтому пресс-формы для изготовления нашей продукции мы тоже делаем сами. Многолетний опыт работы, слаженность взаимодействий всех отделов причастных к производству позволяет нам предлагать свои услуги в изготовлении производственной оснастки — штампов и пресс-форм.

ПРЕСС-ФОРМА И ЕЕ НАЗНАЧЕНИЕ

Пресс-форма — устройство для получения изделий различной конфигурации из металлов, пластмасс, резины и других материалов под действием давления, создаваемого на литьевых машинах или прессах.

Изготовление пресс-форм — сложный, высокотехнологичный процесс, который требует большой ответственности и профессионализма от изготовителя. Это трудоемкое и весьма дорогостоящее мероприятие, но вполне оправдывающее себя при серийном производстве изделий.

На многоместной пресс-форме можно изготавливать одновременно несколько различных деталей одного изделия. Конечно, при проектировании такой пресс-формы учитываются многие параметры будущих деталей (вес, габариты, толщина стенок — параметры от которых зависит время застывания материала) и возможность их одновременного прессования.

Широкое применение в опытном и серийном изготовлении пластмассовых деталей получили универсальные блоки (модульные пресс-формы), позволяющие на одной пресс-форме получать различные изделия. Блок представляет собой приспособление, устанавливаемое на прессе и выполняющее функции некоторых элементов конструкции стационарных пресс-форм. В универсальном блоке предусматривается система обогрева пресс-формы, механизмы разъема пресс-формы и выталкивания готового изделия, элементы крепления к плитам пресса. Детали, оформляющие изделие (пуансон, матрица и другие), вставляются в универсальный блок в качестве сменных элементов. Применяя универсальные блоки, можно не изготавливать для каждого пластмассового изделия стационарную пресс-форму. Достаточно изготовить вновь только детали, непосредственно оформляющие изделие.

Детали, оформляющие изделие (пуансон, матрица и другие), вставляются в универсальный блок в качестве сменных элементов. Применяя универсальные блоки, можно не изготавливать для каждого пластмассового изделия стационарную пресс-форму. Достаточно изготовить вновь только детали, непосредственно оформляющие изделие.

Статьи о пресс-формах

НовостиЗавод пресс-форм

Изготовление качественных пресс форм для литья требует три основных компонента: наличие опытного мастера, способного как разработать…

https://pressmold.ru/wp-content/uploads/2021/04/pressmold-isgotovlenie-pressform-banner2.jpg 1120 1680 admin https://pressmold.ru/wp-content/uploads/2021/07/logo.png admin2022-06-05 11:57:472022-06-05 11:57:59Завод пресс-формНовостиЭксплуатация пресс-форм

Литье – один из лучших методов массового производства изделий. С его помощью можно в короткие сроки получить огромное количество полностью…

С его помощью можно в короткие сроки получить огромное количество полностью…

Как сделать пресс форму

https://pressmold.ru/wp-content/uploads/2022/05/korziny800.jpg 762 800 admin https://pressmold.ru/wp-content/uploads/2021/07/logo.png admin2022-05-30 10:45:482022-05-30 10:49:29Как сделать пресс формуНовостиВиды пресс-форм

Какими бывают пресс-формы?

РЕСУРС РАБОТЫ ПРЕСС-ФОРМЫ

Мы производим пресс-формы для литья пластмасс. Материал изготовления – сталь…

Материал изготовления – сталь…

Что нужно знать, заказывая пресс-форму

РЕСУРС РАБОТЫ ПРЕСС-ФОРМЫ Сталь, из которой изготавливается пресс-форма, может отличаться своими прочностными характеристиками.…

https://pressmold.ru/wp-content/uploads/2021/09/proektirovanie-press-formy-dlya-litya-plastika.jpg 474 612 admin https://pressmold.ru/wp-content/uploads/2021/07/logo.png admin2021-09-25 10:38:132022-06-04 20:01:56Что нужно знать, заказывая пресс-формуНовостиГорячеканальные пресс-формы

Безлитниковое литьё пластмасс появилось следствием повышением требований промышленных компаний и заказчиков к себестоимости продукции,…

https://pressmold. ru/wp-content/uploads/2021/09/goryachekanalnye-press-formy.jpg

1024

952

admin

https://pressmold.ru/wp-content/uploads/2021/07/logo.png

admin2021-09-23 17:30:192021-11-11 16:25:02Горячеканальные пресс-формы

ru/wp-content/uploads/2021/09/goryachekanalnye-press-formy.jpg

1024

952

admin

https://pressmold.ru/wp-content/uploads/2021/07/logo.png

admin2021-09-23 17:30:192021-11-11 16:25:02Горячеканальные пресс-формыПредыдущийСледующий

Пресс-формы для литья алюминия в Украине. Цены на Пресс-формы для литья алюминия на Prom.ua

Работает

Изготовление пресс форм для литья пластмасс (алюминиевые или сталь)

Услуга

Цену уточняйте

“ПЛАСТМАССОР” -мелкосерийное литье, изготовление, производство пластмассовых изделий

Работает

Изготовление пресс форм для литья пластика (алюминиевые или сталь)

Услуга

Цену уточняйте

“ПЛАСТМАССОР” -мелкосерийное литье, изготовление, производство пластмассовых изделий

Работает

Пресс форма для литья пласмассы

На складе в г. Полтава

Доставка по Украине

80 000 грн

72 000 грн

Купить

ФОП Ищенко

Работает

Пресс формы для литья силиконовых приманок

Услуга

Цену уточняйте

ФОП Шелепко П. В.

В.

Работает

Изготовления пресс-форм для литья подошв

Услуга

Цену уточняйте

ФОП Шелепко П.В.

Работает

Пресс форма кухонная универсальная для бургеров гамбургеров котлет сендвичей 11,5 мм прес Burger press ФОТО

На складе в г. Никополь

Доставка по Украине

424 грн

299 грн

Купить

Боб Не Жмот

Работает

Изготовление пресс форм для литья рыболовных грузил

Услуга

Цену уточняйте

ФОП Шелепко П.В.

Работает

Изготовление пресс-форм для литья по выплавляемым моделям (ЛВМ)

Услуга

2 000 грн

ФОП Шелепко П.В.

Работает

Изготовление и обслуживание пресс-форм для литья из пластмасс. Литье из пластмасс на термопластавтомате

Услуга

от 30 000 грн

Интернет-магазин “ЧАЙКА” – качественные товары для отдыха и туризма.

Работает

Изготовление пресс-формы для литья пластмасс под давлением

Услуга

от 29 777 грн

Сюрприз

Работает

Проектирование и изготовление пресс-форм для литья пластмасс

Услуга

от 49 777 грн

Сюрприз

Работает

Изготовление пресс-форм для литья изделий из пластмассы

Услуга

Цену уточняйте

ООО «СД Энергопласт»

Работает

Форма-пресс для выпечки Сердце 7579 8х8х4 см

Доставка по Украине

по 45 грн

от 6 продавцов

45 грн

Купить

Dress. net.ua – одежда, обувь и аксессуары для всей семьи

net.ua – одежда, обувь и аксессуары для всей семьи

Работает

Изготовление пресс-форм для литья по газ моделям (ЛГМ)

Услуга

2 000 грн

ФОП Шелепко П.В.

Работает

Производство пресс-форм для литья пластмасс , цветных металлов под давлением

Услуга

Цену уточняйте

ООО “Микрон Центр”

Смотрите также

Работает

Пресс форма для котлет бургеров Burger Press 11,5 см

На складе

Доставка по Украине

162 грн

Купить

Интернет магазин “Силикон-Молд”

Работает

Ручной круглый пресс для приготовления котлет Burger press Benson Пресс-форма гамбургеров Бенсон Живые фото

На складе в г. Киев

Доставка по Украине

444 грн

319 грн

Купить

BE SMILE молодежный интернет магазин

Работает

Пресс форма кухонная универсальная для бургеров гамбургеров котлет сендвичей 11,5 мм прес Burger press ФОТО

На складе в г. Киев

Киев

Доставка по Украине

444 грн

319 грн

Купить

BE SMILE молодежный интернет магазин

Работает

Пресс форма для котлет бургеров Burger Press А-плюс 9 см

На складе в г. Киев

Доставка по Украине

125 грн

Купить

Кастрюлька

Работает

Изготовление пресс-форм для литья пластмасс

Доставка по Украине

от 5 000 грн

Купить

ТОВ “УЛЬТРА ТРЕЙДИНГ”

Работает

Кондитерский шприц, пресс форма для выпечки 12 насадок, 8 сопел Cookie Set and Icing Set

Заканчивается

Доставка по Украине

418 — 476 грн

от 2 продавцов

465 грн

Купить

Інтернет магазин Zakupasik

Работает

Пресс-форма для литья пенопласта из гранул, обработка тефлоном

Услуга

от 2 000 грн

NOVAFLON®

Работает

Форма-пресс для выпечки Сердце 7579 8х8х4 см

Доставка по Украине

45 грн

Купить

Igrushka Shop

Работает

Прес форма для котлет, гамбургерів, бургерів Benson BN-084

На складе в г. Одесса

Одесса

Доставка по Украине

237.6 — 247.5 грн

от 5 продавцов

267 грн

240.30 грн

Купить

DeniShop

Работает

Проектирование пресс-форм для литья пластмасс под давлением

Услуга

Цену уточняйте

ООО “Компания “Парк”

Работает

Проектирование пресс-форм. Пресс формы для литья пластмасс под давлением.

Услуга

Цену уточняйте

ООО “Компания “Парк”

Работает

Пресс форма для гамбургеров из литого алюминия 11,8 х 1,8 см GRILLI 77760

Доставка по Украине

по 590 грн

от 2 продавцов

590 грн

Купить

Интернет-магазин “TUDO”

Работает

Проектирование и изготовление пресс-форм для литья пластмасс под заказ

Услуга

Цену уточняйте

ЧАО “Спектр-Смела”

Работает

Пресс формы для литья пластмассовых изделий под заказ

Под заказ

Доставка по Украине

Цену уточняйте

ЧП “Авалон 2002”

какой процесс следует выбрать

Методы литья алюминия различаются в зависимости от различных производственных процессов, от литья в песчаные формы, литья под давлением, литья под давлением, непрерывного литья, литья в оболочковые формы и т. д. Каждое литье алюминия процесс будет иметь свои преимущества и недостатки. D В зависимости от размера и сложности отливки мы можем выбрать наиболее подходящий метод.

д. Каждое литье алюминия процесс будет иметь свои преимущества и недостатки. D В зависимости от размера и сложности отливки мы можем выбрать наиболее подходящий метод.

Алюминий широко применяется в различных отливках, используемых в различных отраслях промышленности, как непромышленных, так и промышленных. Для тех, кто часто сомневается в «Как отливать алюминиевые детали» , ответ заключается в том, что алюминиевые литейные заводы используют различные технологии литья, и качество является одним из ключевых факторов при принятии решения о том, какая технология подходит.

Качество литья является мерой как внутренней, так и внешней части литья, а также его прочности и пластичности. Инженеры должны всегда продвигать преимущества и преодолевать недостатки методов литья алюминия, чтобы улучшить качество продукции и оптимально удовлетворить потребности клиентов.

Сравнение методов литья алюминия:

| Процесс литья | Диапазон размеров | Допуски | Стоимость инструментов | Относительная стоимость | .Минимальная толщина профиля | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Литье в песчаные формы | Все размеры | 0-3″ = 1/32″ 3″- 6″=3/64″ 6+”=1/18″. Поперек линии разъема добавьте 0,020 дюйма к небольшим отливкам. 0,090″ до больших отливок. | $ 50-15 000 | Низкий | Самый низкий | 175-350 ОБС | 1-5⁰ | 0,125 ’’-0,25 ’’ | ||||||

| . Дополнительные 0,010″ на размеры, на которые влияет линия разъема. | $5,000-$150,000 | Самый низкий | Самый высокий | 20-90 RMS | 1-3⁰ | 0.050″ 905 906 Мелкие детали 2 0.080″ 55 Отливка в оболочковую форму | Обычный максимум 80 см 2 полезная площадь формы. | 1″ =0,004″ 1″-3″ =0,010″ 3″-6″ =0,013″ 6″-12″ =0,016″ 12″-20″ =0,020″. Добавьте 0,005″-0,010″ поперек линий разъема. | 1 500–25 000 долл. США | Средний | Средний | 75–125 | Снаружи: от 0 до 1 1/2⁰. Внутри: от 0 до 2⁰ Внутри: от 0 до 2⁰ | 0,100’’ |

| Постоянное литье | 0,25–50 кг | 0,015–1″. Поперек линии разъема добавьте +/- 0,010″, если малая отливка, +/- 0,030″, если большая отливка. | $1,500-$55,000 | Low | Lowest | 125-200 RMS | 2-4⁰ | 0.100″-0.150″ | ||||||

| Investment casting | 1 ounce-100 pounds | +/-0.005″- 3 ″ +/- 0,002 ″ там после | $ 500- 20 000 долларов | Высшая | Средняя | 60-120RMS | Нет | 0,3 ” | ||||||

| CENTRIFALAGAL CASTING | ::::||||||||||||||

| . Длина: до 50 футов. Вес: до 5 тонн | ± 0,01″ для цилиндрической формы. ± 0,002″ для сложной формы. | Нет данных | Низкий | Средний | 63 – 500 микродюймов для цилиндрической формы 32 – 500 микродюймов для сложной формы. | None | 0.1 – 5.0’’ | |||||||

| Continuous casting | Up to 0.2-1m | Low | High | None | Depend on the shape |

Содержание

- Обсуждение методов литья алюминия. Центробежное литье алюминия

- 7. Непрерывное литье алюминия

- Рассмотрение подходящих технологий литья алюминия

Обсуждение методов литья алюминия

1. Литье алюминия в песчаные формы

Литье в песчаные формы является одним из старейших методов литья, появившихся около 2000 лет назад. Литье в песчаные формы использовалось для отливки алюминия с тех пор, как металлический алюминий стал популярным с начала 20 века.

В алюминиевом литье в песчаные формы форма изготовлена из песка и связующих веществ; выкройки помещаются внутрь формы и плотно прижимаются.

После извлечения шаблона создается полость пресс-формы, которая является копией формы алюминиевой отливки.

Через литниковую систему расплавленный алюминий заливается в полость формы и затвердевает. Когда отливка остывает, литейщик разбивает песчаную форму, и отливка собирается.

Алюминиевое литье в зеленый песокВ настоящее время усовершенствования в технологии литья в песчаные формы привели к увеличению веса и среднего размера алюминиевого литья в песчаные формы. Многие алюминиевые изделия, отлитые в песчаные формы, весят более 50 кг, даже некоторые отливки размером до 100 м 3 .

См. статью о литье в песчаные формы здесь.

Преимущества литья алюминия в песчаные формы

- Низкая стоимость.

- Гибкость в изготовлении количества отливок, будь то малый или крупный заказ.

- Любой алюминиевый сплав может быть отлит в песчаные формы, в том числе сплавы с горячекороткой конструкцией.

- Сырой песок имеет низкую прочность на сжатие, что сводит к минимуму риск появления дефектов горячего растрескивания.

- Гибкость настройки рисунка.

Недостатки алюминиевого литья в песчаные формы

- Поверхность не гладкая. Для улучшения качества поверхности его можно обработать пескоструйной обработкой.

- Размер отливки имеет более высокий допуск, чем другие методы литья алюминия.

Как рассчитать усадку алюминиевого литья: https://vietnamcastiron.com/aluminum-casting-shrinkage/

Применение алюминиевого литья в песчаные формы

изготовление практически всех деталей любых размеров.

Если у вас умеренный бюджет и вы хотите отливать алюминиевые изделия, не предъявляющие слишком высоких требований к чистоте поверхности, то метод литья в песчаные формы является лучшим выбором.

Деталь литья из зеленого песка:

2. Литье алюминия под давлением

Существует два типа литья под давлением: литье алюминия под высоким давлением и литье алюминия под низким давлением .

Литье под высоким давлением алюминия под давлением

Литье под давлением алюминия под высоким давлением цилиндр-пистолет.Жидкий алюминий перекачивается с высокой скоростью и быстро затвердевает, образуя алюминиевые отливки.

Существует два типа литых камеров в высоком давлении Алюминий Die Лист ING :

- 9 HOT CAMBER :

- 9 HOT CAMBER :

- 9 HOT CAMBER :

- 9 HOT CAMBER :

- 9 . расположены в печной системе и имеют ту же температуру, что и температура плавления алюминиевого сплава.

- Холодильная камера : литейная камера, в которой расплавленный алюминиевый сплав заливается в цилиндр, а затем поршень проталкивает металл в форму под большим давлением. Этот пистолет не ставится в духовку и считается крутым.

Холодильная камера в основном используется для алюминиевых сплавов.

Холодильная камера в основном используется для алюминиевых сплавов.

Литье алюминия под высоким давлением подходит для массового производства мелких деталей весом около 5 кг, тонкой режущей поверхностью и толщиной около 0,4 мм. Чем больше алюминиевая отливка, тем выше стоимость.

Литье алюминия под низким давлением