Изготовление гнутого швеллера: Купить гнутый швеллер в СПб от производителя — под заказ изготовление гнутого швеллера

alexxlab | 11.12.2018 | 0 | Разное

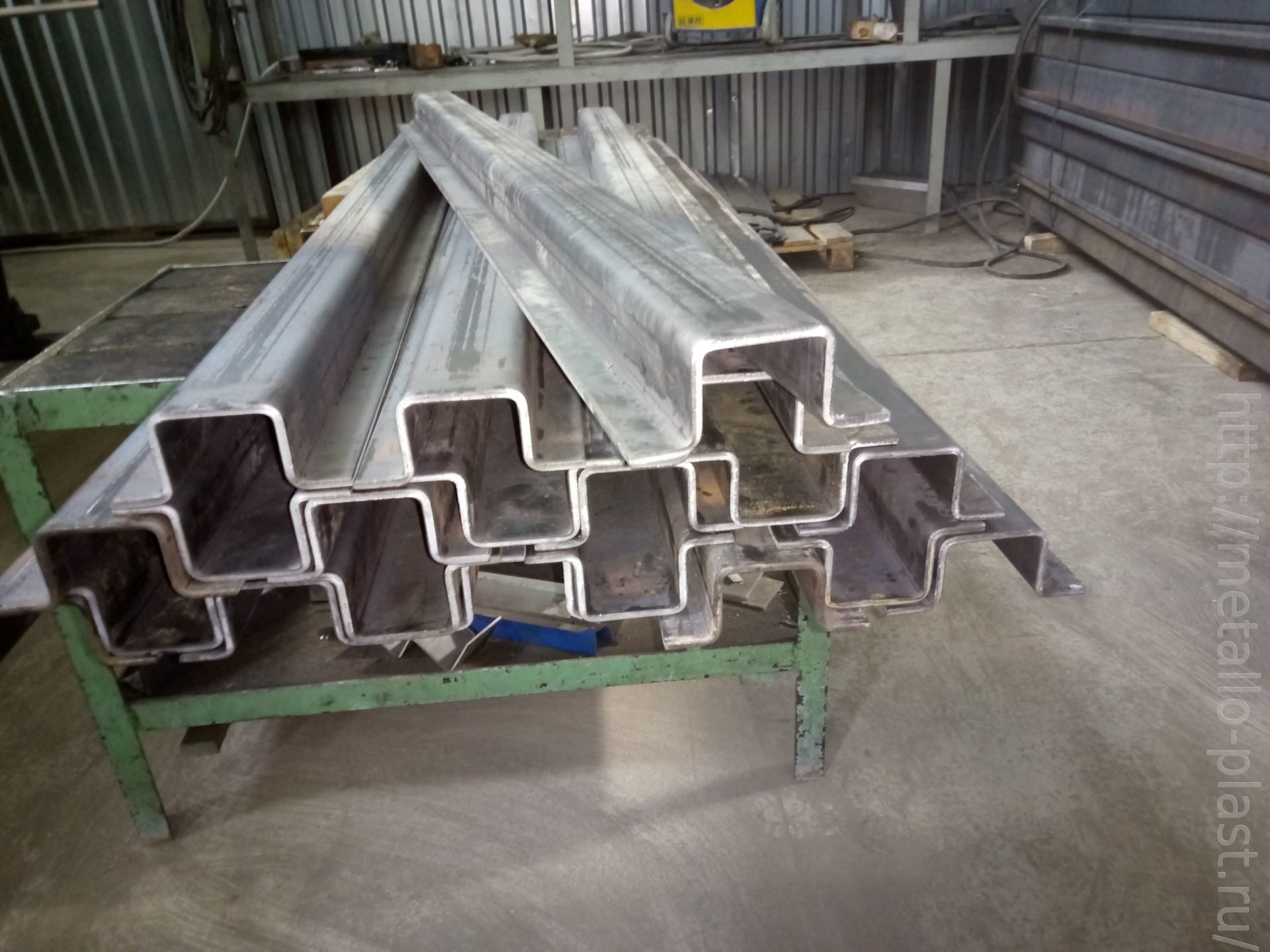

Изготовление гнутых швеллеров |

Удовлетворяя условия надежного и прочного применения строительных конструкций, инженеры-проектировщики закладывают в проекты гнутые швеллера, которые являются универсальными в строительстве. Производятся такие швеллера из прочной стали определенного сорта. На завод поступают большие бухты листовой стали необходимой толщины.

В зависимости от калибровки валиков оборудования подготавливается поставка исходного сырья. Залогом успешного изготовления гнутого швеллера является точная выверка всех исходных размеров материала. Согласно нормативным документам, на выходе должен получиться швеллер необходимого размера по длине, с точным соблюдением всех геометрических параметров согласно сортаменту.

Важным требованием гнутого швеллера является абсолютно одинаковая толщина стенок металлического изделия. Для этого необходимо использовать исходный материал надлежащего качества, чтобы в процессе холодного загиба не увеличилась текучесть материала. Метод холодного проката делает гнутый швеллер стойким к высоким перепадам температур, что особенно ценится в строительстве.

Использование холоднокатаного метода изготовления швеллера позволяет придать продукции повышенную стойкость к изменениям формы. В отличие от горячекатаного метода, прокат швеллера в холодном состоянии повышает эксплуатационные свойства. Добавляемые в металл примеси не разрушаются под действием горячей температуры и позволяют изделию воспринимать значительные нагрузки.

Перед изготовлением гнутых швеллеров, работники, занятые на производстве, проходят специальное обучение. Технология достаточно сложная и требует скрупулезного отношения. Малейшая халатность может привести не только к бракованной продукции, но и к травмам среди обслуживающего персонала.

Перед началом запуска оборудования, исходный материал тщательно осматривается на наличие дефектов. Точный контроль сырья позволяет на выходе получать изделия без зазубрин, затянутых кромок или расслоений.

Производство гнутого швеллера в Москве

Компания «Метинвест-Сервис» обладает значительной производственной базой, оснащённой металлообрабатывающими станками последних моделей, изготовленных ведущими производителями, и квалифицированным персоналом. Мы осуществляем изготовление швеллера на профилегибочных станах. Посредством увеличивающегося давления парных роликов, которые прижимают листовую заготовку с двух сторон, станок формирует её в изделие заданной формы.

ПКФ «Метинвест-Сервис» предлагает выполнение под заказ изготовление металлоизделий, различного ассортимента металлоконструкций и гибку металла. В рамках этих услуг мы осуществляем производство гнутого швеллера в Москве

Возможности завода компании по производству швеллеров

Мы предлагаем клиентам изготовление гнутых швеллеров согласно положениям следующих нормативов:

- 8278-83. С учётом требований настоящего ГОСТ выпускаются равнополочные швеллеры;

- 8281-80. Данный ГОСТ регламентирует требования, которым соответствуют наши неравнополочные изделия.

По заказу клиентов мы осуществляем изготовление гнутого швеллера, параметры которого, в том числе, аналогичны изделиям, которые, в настоящее время, не производятся профильными металлопрокатными заводами. Например, те, характеристики которых соответствуют швеллерам за №№ 33, 36 и 40.

Потребителю предлагаются изделия, толщина которых может составлять от 2,0 мм до 8,0 мм, а длина – от 1,0 м до 12,0 м.

Технология производство гнутого швеллера в Москве

Применение технологии холодной прокатки позволяет получить целый ряд значительных преимуществ, если сравнивать её с иными видами обработки. Плавный и непрерывный производственный цикл исключает необходимость промежуточных стадий и выполнение работ, относящихся к субмонтажным.

Производство швеллера на ПКФ «Метинвест-Сервис» позволяет предложить клиентам продукцию:

- Которой может быть придана любая форма, требующаяся заказчику;

- Обладающую деформационным упрочнением;

- Имеющую повышенные показатели совместимости и точности;

- Заданное качество поверхности.

Главным преимуществом для заказчика, которое он получает, заказав у нас изготовление гнутого швеллера (вместо покупки его катаного аналога) является существенно меньшая металлоёмкость. При равных геометрических параметрах изделий и сопоставимых эксплуатационных характеристиках, они имеют значительно меньшую массу. Следовательно, покупатель существенно экономит на закупках исходного сырья.

Допустимые характеристики изготовления швеллера

Производственные мощности ПКФ «Метинвест-Сервис» позволяют выполнить любые заказы потенциального клиента на производство неравнополочных гнутых швеллеров и изделий равнополочных. При этом все основные параметры, задаваемые вышеназванными стандартами, полностью выдерживаются в разрешённых допусках. Будь то геометрические размеры, точность прокатывания, форма швеллера и тому подобное.

Также, предлагаем клиентам ознакомиться с прайс-листом на швеллер гнутый из наличия на складе компании.

Производство гнутого швеллера

Данное изделие активно используется в строительства, машиностроении. Главной отличительной особенностью швеллера является наличие формы в виде буквы П. Другими словами, это изделие имеет П-образный профиль.

Производство гнутого швеллера

Для производства гнутого швеллера используется специализированное профилегибочное оборудование. Используются 2 популярных способа – непрерывный и поштучный.

При этом, в качестве основы могут применяться следующие разновидности стали:

- Углеродистая.

- Горячекатаная рулонная.

- Холоднокатаная рулонная.

- Низколегированная.

- Конструкционная.

Виды гнутого швеллера

Выше было отмечено П-образное сечение этого изделия, являющееся главной отличительной особенностью. Но при этом, швеллер по длине полок может быть:

- Равнополочный. Изделие, которое самым лучшим образом подвергается обработке, например, для сварки в результате наличия одинаковой толщины сторон. ГОСТ 8278-89 регламентирует производство равнополочного гнутого швеллера.

- Неравнополочный. ГОСТ 8281-80 является основополагающим документом, регламентирующим процесс изготовления.

Отличаются швеллеры друг от друга и по таким параметрам, как: вид стали, который используется во время производства, длина, ширина.

Главные преимущества использования гнутых швеллеров

Данное изделие активно используется в большом количестве отраслей –строительная, автопром, вагоностроение, и на нем останавливают свой выбор, потому что:

- Гнутый швеллер обладает легким весом, что облегчает монтаж.

- Он способен легко переносить большие осевые нагрузки, а также на изгиб.

- Он преимущественно применяется в металлических конструкциях, без необходимости сварки для фиксации.

Именно поэтому гнутые швеллеры – это популярные ныне изделия.

Если вы ищете где заказать производство гнутого швеллера в Екатеринбурге или хотите узнать стоимость данной услуги и порядок предоставления, звоните по телефону +7 (343) 288-59-49.

Производство гнутого швеллера от компании МНИТЕК

Швеллер представляет собой прокат П-образного сечения, получаемый на профилегибочных станках. При производстве продукции применяют углеродистую, низколегированную, нержавеющую сталь. Компания «МНИТЕК» изготавливает гнутый швеллер нестандартных размеров по спецификациям заказчика.

Виды

По назначению выделяют обычный, универсальный и специальный прокат – последний вид используется преимущественно в машиностроении. В зависимости от размера полок, гнутый швеллер подразделяют на равнополочный и неравнополочный. Наконец, металлопрокат различается точностью изготовления, которая бывает обычной и высокой.

Производство

Наша компания производит гнутый швеллер из листового металла на мощных профилегибочных станках, развивающих усилие до 440 тонн. Оборудование способно работать со сталью большой толщины. Длина рабочей зоны – 6000 мм. Полученный на гибочном станке швеллер не уступает по характеристикам прокату, изготовленному крупными металлургическими заводами. Продукция может изготавливаться в любых требуемых заказчику размерах в пределах максимальной длины и толщины.

Где используется швеллер?

Популярность материала обусловлена выраженной стойкостью к осевым и боковым деформациям. Прокат используется наравне с двутавровой балкой и уголком при изготовлении строительных конструкций, в том числе несущих. Области применения гнутого швеллера включают:

- производство усиливающих элементов несущих металлоконструкций;

- изготовление несущих рам для дорожно-строительной и грузовой техники;

- строительство каркасов для обшивки стен и сооружения перегородок;

- реконструкция старых зданий и сооружений.

Критерии выбора

Основная характеристика, определяющая несущую способность гнутого швеллера – высота сечения. Также при подборе учитывается толщина стенок, форма полок, способ производства. Большое значение имеют условия эксплуатации – при использовании в условиях постоянной влажности рекомендуется отдавать предпочтение нержавеющему швеллеру. Также чрезвычайно большое значение имеет интенсивность и характер нагрузок. По жесткости на изгиб прокат с П-образным сечением приблизительно вдвое уступает двутавровой балке, однако превосходит уголок.

Компания «МНИТЕК» имеет многолетний опыт производства нестандартного гнутого швеллера. Прокат проходит тщательный визуальный контроль, что исключает дефекты, способные снизить прочность или сократить срок службы. Стоимость изготовления рассчитывается в индивидуальном порядке после ознакомления с техническим заданием.

Прокат проходит тщательный визуальный контроль, что исключает дефекты, способные снизить прочность или сократить срок службы. Стоимость изготовления рассчитывается в индивидуальном порядке после ознакомления с техническим заданием.

Производство гнутого швеллера завод изготовитель цена телефон

Производство гнутого швеллера Сертифицированное ТУ

Производство гнутого швеллера завод изготовитель

Компания «Металлоторг» осуществляет производство и продажу стального гнутого швеллера. Подобные изделия имеют сечение в форме буквы П и производятся по собственным техническим условиям, ТУ. Гнутый швеллер разделяется по качеству профилирования на повышенную, высокую и обычную точность.

Все марки горячекатаного швеллера имеют числовое обозначение, выражающее высоту в сантиметрах. У гнутого швеллера также указываются толщина металла, высота и размер полок. Прокатные изделия и гнутые имеют соответствие, с которым можно ознакомиться на официальном сайте АО «Металлоторг». Все размеры устанавливаются государственным стандартом. Швеллер имеет размер в длину не менее 3-х и не более 11,8 метра. При необходимости, показатель можно увеличить до 12 метров. Благодаря получению изделий нужного размера, клиенту удается сэкономить на покупке и резке металла, а также избавиться от проблемы с удалением отходов при строительстве. Постоянно в наличии во всех филиалах компании можно найти гнутые швеллеры размером 6 и 12 метров. Высота изделия может составлять от 4-х до 25-и сантиметров, а ширина от 3,2 до 12,5 см.

Основным отличием гнутого швеллера от прокатного является практически одинаковая толщина стенки по всей конструкции. При производстве используется сталь низколегированного, углеродистого или конструкционного типов. В случае, если изделие будет подвержена условиям сильного мороза, лучше подбирать специальные марки швеллеров, например, 09Г2С.

Основным отличием гнутого швеллера от прокатного является практически одинаковая толщина стенки по всей конструкции. При производстве используется сталь низколегированного, углеродистого или конструкционного типов. В случае, если изделие будет подвержена условиям сильного мороза, лучше подбирать специальные марки швеллеров, например, 09Г2С.Производство гнутого швеллера по сертифицированному ТУ

Помимо вышесказанного, основным отличием холоднокатаного изделия является наличие более точных размеров и сглаженных кромок. Во время изготовления, гнутый швеллер проходит дополнительные процедуры по устранению дефектов, обработке, что в результате дает качественный результат и презентабельный внешний вид. Холоднокатаный вариант ощутимо легче, чем горячекатаный, поэтому выгоднее экономически, ведь уровень прочности находится на таком же уровне. Чаще всего гнутый швеллер используется в конструкциях, которые не подвержены серьезной нагрузке. Благодаря меньшей массе, работать с гнутым швеллером проще и легче. Использование таких изделий в несущих конструкциях намного выгоднее, чем горячекатаных.

Используется гнутый швеллер в сферах строительства, изготовления металлических изделий, обустройстве интерьера, установки дверей и ворот, обустройства ландшафта, при производстве поездов, автомобилей и систем коммуникаций.

Производство холоднокатаных изделий производится в филиалах АО «Металлоторг», расположенных в городах Угли и Лобня, а также в округах вне столичного региона, таких как Краснодарский Край, Поволжье и другие.

Приобрести подобный товар можно на любой металлобазе компании, предварительно оформив заказ на осуществление доставки и заплатив за изделия. Узнать все подробности процедуры покупки, точную стоимость и иную важную информацию можно у менеджеров организации в ближайшем офисе. АО «Металлоторг» гарантирует, что на складах имеется достаточное количество нужного товара, или же он попросту будет доставлен с другого филиала. Вся продукция, представленная в прайс-листах, проходит процедуру сертификации и имеет высокий уровень качества.

производители, изготовление и п технология производства

Швеллер – это металлопродукция, которая представляет из себя балку c сечением П-образной формы. Оно образуется стенкой, соединяющей собой 2 параллельные полки. Профиль по способу производства подразделяется на горячекатаный и гнутый.

Производители швеллера в России и СНГ

Горячекатаный швеллер производят на крупных металлургических комбинатах, так как для его производства требуется дорогостоящее, крупногабаритное оборудование и большие энергетические затраты.

Крупнейшими производителями швеллера на территории СНГ являются:

- Азовсталь, МК

- Амурсталь, МЗ

- Белорусский металлургический завод

- Днепровский МК

- Западно-Сибирский МК

- Кузнецкий МК

- Молдавский металлургический завод

- Нижнетагильский МК

- Магнитогорский МК

- Серп и молот, московский МЗ

- Чусовской металлургический комбинат

Технология производства швеллера ГОСТ 8240-97

Швеллер горячекатаный производится на сортовых и рельсобалочных станах методом горячей прокатки. В роли заготовки используется непрерывнолитая заготовка прямоугольного сечения из углеродистой или низколегированной марки стали. При производстве швеллера может использоваться несколько схем калибровки. Среди них самые популярные:

1. Балочный метод. Для прокатки двутавров и швеллеров используются общие черновые калибры. Основное достоинство – уменьшение парка валков и перевалок при смене одного профиля другим. Основным недостатком данного способа является чересчур большие обжатия по ложным фланцам, которые приводят к формированию профиля с неустойчивыми размерами. Данный метод применяется на рельсобалочном стане Кузнецкого металлургического комбината.

2. С увеличенным выпуском. Особенностью этого метода заключается в том, что все калибры, кроме чистового, растачиваются с большим выпуском. Это способствует снижению износа валков и благоприятствует более интенсивному обжатию в калибрах черновых клетей, что позволяет уменьшить число пропусков в процессе прокатки. Данный способ обладает несколькими несущественными недостатками: а) возникновение сложностей при подаче в чистовой калибр, б) уменьшение числа калибров на валке из-за увеличения их ширины. Подвидом данного метода является корытный способ, у которого выпуск несколько меньше. Используется на крупносортных станах Чусовского металлургического завода, Магнитогорского металлургического комбината и др.

Это способствует снижению износа валков и благоприятствует более интенсивному обжатию в калибрах черновых клетей, что позволяет уменьшить число пропусков в процессе прокатки. Данный способ обладает несколькими несущественными недостатками: а) возникновение сложностей при подаче в чистовой калибр, б) уменьшение числа калибров на валке из-за увеличения их ширины. Подвидом данного метода является корытный способ, у которого выпуск несколько меньше. Используется на крупносортных станах Чусовского металлургического завода, Магнитогорского металлургического комбината и др.

3. Метод с развернутыми полками. Может использоваться для изготовления швеллера серии П. Преимущества данного метода, в сравнение с балочным, заключаются в необходимости применения менее сложной валковой арматуры и большей стойкостью валков. Швеллер, производимый данным способом, полностью соответствует ГОСТ 8240-97. Применяется на станах Чусовского метзавода, Салдинского меткомбината, Азовсталь, НТМК и др.

4. Калибровка методом сгибания. Также его еще называют «уголковым способом». Основное обжатие осуществляется на первых пропусках, а в дальнейшем осуществляется в основном сгибание с малым обжатием.

Изготовление гнутого швеллера

Производство гнутого швеллера по ГОСТ 8278-83 осуществляется методом холодного деформирования заготовки (штрипс, листовая сталь) из низколегированных и углеродистых сталей на профилегибочных станах. Данное оборудование делится на 3 группы:

- 1 группа – профилегибочные станы с поштучным процессом профилирования

- 2 группа – линии, которые наряду с самим станом включают в себя простейшее оборудование для подготовки рулонов (разматыватели) к профилированию и уборке готовой продукции

- 3 группа – профилегибочные станы и все вспомогательное оборудование, которое полностью автоматизировано и не требует применения ручного труда

Производство швеллера гнутого может реализовываться как на металлургических заводах, так и на малых предприятиях, специализирующихся на изготовлении всевозможных гнутых профилей.

Гнутый профиль ➔ изготовление из листового металла

Работы выполняются по чертежам покупателя. Производство данной продукции представляет собой обработку заготовки (листа или полосы) путем изменения ее конфигурации с помощью профилегибочного оборудования. Наиболее популярный материал для выполнения данных работ – сталь листовая черная, нержавейка, сплавы алюминия. В ряде случаев используется медь, латунь, цинк или бронза.

Технология производства

В процессе изготовления заготовки проходят два этапа:

- гибка,

- резка или рубка.

Виды гнутого профиля:

- специальный вагоностроительный;

- гофрированный,

- С-образный,

- зетовый,

- корытный,

- равнополочные и неравнополочные швеллеры, уголки.

Способы изготовления продукции

Существует два основных способа профилирования:

- непрерывный, когда продукция разрезается на части после прохождения через профилегибочный агрегат;

- поштучный, то есть заготовка нарезается заранее, а потом сгибается.

Бесконечность процедуры профилирования достигается тем, что рулоны, поступающие на обработку, свариваются концами между собой: как только рулон заканчивается, к его концу приваривают начало нового. Важно, чтобы валки стана были правильно откалиброваны, эти обеспечивает точность.

Применение в промышленности и строительстве

Данный вид строительного материала популярен в качестве каркаса для малоэтажных зданий: он придает конструкции прочность и устойчивость, к тому же хорошо переносит температурные перепады и погодные явления. Особенно он востребован при возведении мансардных этажей и постройке вентилируемых фасадов. Гнутый профиль позволяет снизить массу здания, уменьшить давление постройки на фундамент. Наиболее востребованы уголки и швеллеры, но существует и масса других видов гнутого профиля.

com/embed/3Kzj9k98HPs” frameborder=”0″/>

Гибка листового металла

Гибка листового металла – распространенный и жизненно важный процесс в обрабатывающей промышленности. Гибка листового металла – пластическая деформация изделия по оси, создание изменения в геометрия детали. Подобно другим процессам обработки металла, гибка изменяет форму. заготовки, при этом объем материала останется прежним. В некоторых случаях изгиб может привести к небольшому изменению толщины листа.Для большинства операций однако изгиб практически не приведет к изменению толщины листового металла. Помимо создания желаемой геометрической формы, изгиб также используется для придания прочности и жесткости листовому металлу, чтобы изменить момент детали. инерции, для косметического вида и устранения острых краев.

| рисунок: 264 |

Изгиб металла вызывает как растяжение, так и сжатие внутри материала. Механический принципы металлов, особенно в отношении упругой и пластической деформации, являются важны для понимания гибки листового металла и обсуждаются в основах участок формовки металла.Эффект, который свойства материала будут иметь в ответ на Условия производства будут определяющим фактором при проектировании процесса обработки листового металла. Обычно гибка листового металла выполняется в холодном состоянии, но иногда работа может быть с подогревом до теплой или горячей рабочей температуры.

Большинство операций по гибке листового металла включает установку штамповочного штампа, хотя и не всегда.

Существует множество различных геометрических форм, настроек и приспособлений для штамповки. Инструмент может быть

в зависимости от процесса гибки и желаемого угла гибки.Гибочные материалы штампа

обычно из серого чугуна или углеродистой стали, но в зависимости от обрабатываемой детали

Диапазон материалов пуансона варьируется от древесины твердых пород до карбидов. Сила для

штамповка и штамповка обычно обеспечивается прессом. Заготовка может

пройти несколько процессов гибки металла. Иногда потребуется серия разных

операции штамповки и штамповки для создания единого изгиба. Или много прогрессивных изгибов

операции по формированию определенной геометрии.

Сила для

штамповка и штамповка обычно обеспечивается прессом. Заготовка может

пройти несколько процессов гибки металла. Иногда потребуется серия разных

операции штамповки и штамповки для создания единого изгиба. Или много прогрессивных изгибов

операции по формированию определенной геометрии.

Листовой металл относится к заготовке при гибке. обсуждаются в этом разделе.Однако многие из рассмотренных процессов также могут быть наносится и на металлический лист. Ссылки на детали из листового металла часто могут включить пластину. Некоторые операции гибки специально разработаны для гибки металлических деталей различной формы, например ручек шкафов. Гибка труб и стержней также широко применяется в современном производстве.

Гибочные процессы

Процессы гибки различаются методами пластической деформации лист или тарелка.Материал, размер и толщина заготовки являются важными факторами. при выборе способа гибки металла. Также важен размер изгиб, радиус изгиба, угол изгиба, кривизна изгиба и расположение изгиба в заготовка. При проектировании процесса обработки листового металла следует выбирать наиболее эффективный тип процесс гибки, основанный на характере желаемой гибки и обрабатываемом материале. Многие изгибы можно эффективно сформировать с помощью множества различных процессов и доступное оборудование часто определяет метод гибки.

Одним из наиболее распространенных способов изготовления листового металла является V-образная гибка. V-образный пуансон заставляет работу в V-образную матрицу и, следовательно, сгибает его. Этот вид отростка может загибать как очень острые, так и очень тупые углы, также все, что находится между ними, включая 90 градусов.

| рисунок: 265 |

Гибка кромок – еще один очень распространенный процесс листового металла, выполняемый с помощью

вытирая умирают. Гибка кромок дает хорошее механическое преимущество при формовании

сгибать. Однако углы более 90 градусов потребуют более сложных

оборудование, способное к передаче некоторой горизонтальной силы. Кроме того, вытирая умирают

используемые при гибке кромок должны иметь прижимную подушку. Действие

прижимной подушкой можно управлять отдельно, чем у пуансона. В основном давление

Подушечка удерживает часть заготовки на штампе, площадь изгиба

расположен на краю штампа, а остальная часть работы удерживается над пространством, как

консольная балка. Затем пуансон прикладывает силу к секции консольной балки,

заставляя работу изгибаться за край штампа.

Однако углы более 90 градусов потребуют более сложных

оборудование, способное к передаче некоторой горизонтальной силы. Кроме того, вытирая умирают

используемые при гибке кромок должны иметь прижимную подушку. Действие

прижимной подушкой можно управлять отдельно, чем у пуансона. В основном давление

Подушечка удерживает часть заготовки на штампе, площадь изгиба

расположен на краю штампа, а остальная часть работы удерживается над пространством, как

консольная балка. Затем пуансон прикладывает силу к секции консольной балки,

заставляя работу изгибаться за край штампа.

| рисунок: 266 |

Поворотная гибка работает по тому же механизму, что и кромочная гибка. Однако для ротационной гибки используется другая конструкция, чем для протирочного штампа. А цилиндр с вырезанным желаемым углом служит пуансоном. В цилиндр может вращаться вокруг одной оси и надежно закреплен на всех остальных степени движения за счет крепления к седлу. Лист металл помещается консольно над краем нижнего штампа, как и настройка при гибке кромок.В отличие от гибки кромок, при поворотной гибке Нет прижимной подушки. На пуансон передается сила, заставляя его закрываться работа. Размер канавки на цилиндре рассчитан таким образом, чтобы угловой изгиб. Канавка может быть меньше или больше 90 градусов, что позволяет для ряда острых и тупых изгибов. V-образный паз цилиндров имеет два поверхности. Одна поверхность контактирует с изделием, передавая давление и удерживая лист металлический на месте на нижнем штампе. Поскольку сила передается через цилиндр, он вращается, заставляя другую поверхность изгибать изделие за край штампа, в то время как первая поверхность продолжает удерживать работу на месте.Ротационная гибка обеспечивает хорошее механическое преимущество.

Этот процесс дает преимущества по сравнению со стандартной операцией гибки кромок в

что он устраняет необходимость в прижимной подушке и способен сгибаться

90 градусов без какого-либо горизонтально действующего оборудования. Ротационная гибка

относительно новый и набирает популярность в обрабатывающей промышленности.

Ротационная гибка

относительно новый и набирает популярность в обрабатывающей промышленности.

| рисунок: 267 |

Гибка на воздухе – это простой метод создания гибки без необходимости геометрия штампа.Листовой металл поддерживается двумя поверхностями на определенном расстоянии. отдельно. Пробойник оказывает усилие в нужном месте, изгибая листовой металл между две поверхности.

| рисунок: 268 |

Пуансон и матрица изготавливаются с определенной геометрией, чтобы выполнять специфические изгибы. Для гибки каналов используется профильный пуансон и матрица для формирования листа. металлический швеллер. U-образный изгиб выполняется с помощью U-образного пробойника правильного кривизна.

| рисунок: 269 |

Многие операции гибки были разработаны для получения смещений и формируют листовой металл для множества различных функций.

| Рисунок: 270 |

Некоторые операции гибки листового металла требуют использования более двух штампов. Круглые трубы, например, можно сгибать из листового металла с помощью нескольких операций. машина. Для соединения полая труба может быть сшита или приварена.

| рисунок: 271 |

Гофрирование – это тип процесса гибки, при котором симметричный изгиб

производится по ширине листового металла и через равные промежутки времени по его

Вся длина.Для гофрирования используются самые разные формы, но все они имеют

с той же целью, чтобы увеличить жесткость листового металла и увеличить его

устойчивость к изгибающим моментам. Это достигается упрочнением

металла и изменение момента инерции листа, вызванное изгибом

геометрия. Гофрированный листовой металл очень полезен в строительстве и

широко применяется в строительной отрасли.

Гофрированный листовой металл очень полезен в строительстве и

широко применяется в строительной отрасли.

| рисунок: 272 |

Процессы гибки кромок

Листовой металл разных размеров можно гнуть бесчисленным количеством способов, в разных местах для достижения желаемой геометрии детали.Один из многих при производстве листового металла важным фактором является состояние кромки листового металла, особенно в отношении детали после изготовления. Край операции гибки обычно используются при промышленной обработке листового металла и предполагает изгибание участка металла, который меньше размера детали. Эти секции расположены по краям. Гибка кромок используется для устранения острых кромок, для создания геометрических поверхностей для таких целей, как соединение, для защиты детали, для увеличения жесткости и косметического вида.

Отбортовка – это процесс сгибания кромки, обычно под углом 90 градусов.

| рисунок: 273 |

Иногда материал листового металла преднамеренно подвергается растяжению или сжатию в процессы отбортовки растяжением и отбортовки усадкой соответственно. В дополнение к сгибая край, эти операции также придают ему кривую.

| рисунок: 274 |

Отбортовка – обычное дело при обработке кромок деталей из листового металла и может

также могут использоваться для формирования рабочей конструкции деталей, например, петель.Бисероплетение

образует завиток по краю детали. Эта бусина может быть сформирована на

прямая или изогнутая ось. Есть много разных техник для формирования

шарик. Некоторые методы формируют валик постепенно, в несколько этапов, используя

несколько различных расположений кристаллов. Другие процессы гибки листового металла производят

бусина с одной плашкой. В процессе, называемом проводкой, край металла загибается над проволокой.

Способ формирования бусины будет зависеть от конкретных требований к

производственный процесс и деталь из листового металла.

В процессе, называемом проводкой, край металла загибается над проволокой.

Способ формирования бусины будет зависеть от конкретных требований к

производственный процесс и деталь из листового металла.

| рисунок: 275 |

Подшивка – это процесс гибки кромки, при котором край листа полностью наклонился на себя.

| рисунок: 276 |

Закатка – это процесс соединения листового металла. Сшивание включает в себя сгибание края двух деталей друг на друга. Прочность металла сопротивляется разрушению соединение, потому что материал пластически деформируется в нужное положение.Как изгибы соединены вместе, каждый изгиб помогает противостоять деформации другой изгиб, обеспечивающий хорошо укрепленную структуру суставов. Двойной шов имеет использовались для создания водонепроницаемых или воздухонепроницаемых стыков между листовым металлом части.

| рисунок: 277 |

Валковая гибка

Валковая гибка – это метод, который полезен для работы с относительно толстыми листами. Хотя могут использоваться листы различного размера и толщины, это основной производственный процесс для гибки металла больших кусков листа.Валковая гибка использует три валки для подачи и сгибания пластины до нужной кривизны. Расположение валки определяют точный изгиб работы. Получены разные кривые контролируя расстояние и угол между валками. Подвижный рулон обеспечивает возможность управлять кривой. Работа может иметь некоторую кривую, часто будет прям. Балки, стержни и другие металлические заготовки также изгибаются с помощью этого процесса.

| рисунок: 278 |

Профилегибочная обработка листового металла

Профилирование листового металла – это непрерывный производственный процесс, в котором для гибки используются валки. поперечное сечение листового металла определенной геометрии.Часто несколько рулонов могут быть

используются последовательно для непрерывной гибки заготовки. Подобно фигурной прокатке, но

Профилирование не предполагает перераспределения материала в работе, только гибку.

Как и профильная прокатка, профилирование обычно включает в себя последовательную гибку изделия.

шаги. Каждый рулон будет в определенной степени формировать листовой металл при подготовке к

следующий рулон. Последний рулон завершает геометрию.

поперечное сечение листового металла определенной геометрии.Часто несколько рулонов могут быть

используются последовательно для непрерывной гибки заготовки. Подобно фигурной прокатке, но

Профилирование не предполагает перераспределения материала в работе, только гибку.

Как и профильная прокатка, профилирование обычно включает в себя последовательную гибку изделия.

шаги. Каждый рулон будет в определенной степени формировать листовой металл при подготовке к

следующий рулон. Последний рулон завершает геометрию.

Каналы разных типов, желоба, сайдинг и панели строительного назначения являются обычными изделиями, производимыми в массовом производстве методом профилирования.Роллы бывают обычно подается из рулона листового металла. Входной валок поставляется по мере разматывания рулона. во время процесса. После формования непрерывные изделия можно разрезать на нужную длину. для создания дискретных деталей. Закрытые секции, такие как квадраты и прямоугольники, могут быть непрерывно гнутый из рулона листового металла. Рамы для дверей и окон бывают изготовлены этим методом. Рулон листового металла часто гнут в рулонах в тонкостенные. сварная труба по шву. Сварка непрерывного продукта включается в процесс прокатки.Профилегибочное формование каналов – непрерывное альтернатива процессу дискретного изгиба канала, например, показанному на Рисунок 269. Рисунок 279 показывает простую последовательность, используемую для создания канала.

| рисунок: 279 |

Этот канал может быть изготовлен пуансоном и матрицей. Однако в этом

В этом случае длина канала будет ограничена длиной пуансона и

умри. Профилегибочное формование позволяет изготавливать непрерывную часть (практически ограниченную длиной

рулона листового металла), который можно разрезать до любого необходимого размера.Производительность тоже повышается,

с устранением погрузочно-разгрузочных работ. Валки для профилирования листового металла бывают

обычно изготавливается из серого чугуна или углеродистой стали. Смазка важна и

влияет на силы и качество поверхности. Иногда рулоны хромируют, чтобы

улучшить качество поверхности.

Смазка важна и

влияет на силы и качество поверхности. Иногда рулоны хромируют, чтобы

улучшить качество поверхности.

Механика гибки листового металла

Чтобы понять механику гибки листового металла, понимание материала свойства, характеристики и поведение металла, необходимо.Особенно Важное значение имеет тема упругого и пластического деформирования металла. Информация о свойства металлов применительно к производству можно найти в более раннем секция, (металлообработка). Следует также понимать, что гибка листового металла вызывает локальную пластическую деформацию и практически не меняет толщина листа, для большинства операций. Он не создает металлический поток, влияющий на регионы подальше от изгиба.

Сила, необходимая для выполнения изгиба, в значительной степени зависит от изгиба и конкретный процесс гибки металла, потому что механика каждого процесса может значительно различаются.Правильная смазка важна для управляя силами и влияет на процесс. При штамповке и штамповке, размер отверстия матрицы является основным фактором силы, необходимой для выполнения изгиб. Увеличение размера отверстия в матрице уменьшит необходимый изгиб. сила. По мере изгиба листового металла необходимое усилие будет изменяться. Обычно важно определить максимально необходимую силу изгиба, чтобы оценить производительность машины требования.

Важными факторами, влияющими на механику гибки, являются материал,

толщина листа, ширина, по которой происходит изгиб, радиус изгиба, угол изгиба,

станки, инструменты и специальные процессы гибки металлов.Изгиб листа создаст силы

которые действуют в области изгиба и по толщине листа. Материал

по направлению к внешней стороне изгиба находится в напряжении, а материал по направлению внутрь

находится в сжатии. Напряжение и сжатие противоположны, поэтому при движении

от одного к другому должна существовать нулевая область. В этой нулевой области нет сил.

на материал. При гибке листового металла эта нулевая область возникает вдоль

непрерывная плоскость в пределах толщины детали, называемая нейтральной осью. Местоположение

этой оси будет зависеть от различных факторов гибки и листового металла. Тем не мение,

общее приближение для расположения оси может быть 40 процентов листа

толщина, измеренная от внутренней стороны изгиба. Еще одна характеристика

нейтральная ось состоит в том, что из-за отсутствия сил длина нейтральной оси

остается такой же. По существу, с одной стороны от нейтральной оси материал находится в напряжении,

с другой стороны, материал сжимается. Величина напряжения или

сжатие увеличивается с увеличением расстояния от оси.

Местоположение

этой оси будет зависеть от различных факторов гибки и листового металла. Тем не мение,

общее приближение для расположения оси может быть 40 процентов листа

толщина, измеренная от внутренней стороны изгиба. Еще одна характеристика

нейтральная ось состоит в том, что из-за отсутствия сил длина нейтральной оси

остается такой же. По существу, с одной стороны от нейтральной оси материал находится в напряжении,

с другой стороны, материал сжимается. Величина напряжения или

сжатие увеличивается с увеличением расстояния от оси.

| рисунок: 280 |

Если к металлической детали приложить относительно небольшое усилие, она деформируется. эластично и восстанавливает свою форму при снятии усилия. Для того чтобы пластическая деформация металла, минимальный порог усилия должен быть достиг. Сила, действующая на нейтральную ось, равна нулю и увеличивается с увеличением удаленность от этого региона. Минимальный порог силы, необходимый для пластика деформация не достигается до определенного расстояния от нейтральной оси в в любом направлении.Материал между этими областями деформируется только пластически, из-за невысокой величины сил. Эти области проходят параллельно и образуют упругий стержень вокруг нейтральной оси.

| рисунок: 281 |

Когда сила, использованная для создания изгиба, снимается, восстановление

упругая область приводит к возникновению пружинящего возврата . Springback – это

частичное восстановление работы от изгиба до его геометрии перед

была приложена изгибающая сила.Величина упругого возврата во многом зависит от

модуль упругости и предел текучести материала. Обычно результаты

упругого возврата будет действовать только для увеличения угла изгиба на несколько градусов, однако,

все процессы гибки листового металла должны учитывать фактор упругой отдачи.

| рисунок: 282 |

Способы устранения упругого возврата

В обрабатывающей промышленности были разработаны методы, которые могут устранить эффекты упругого возврата.Один из распространенных методов – это чрезмерное сгибание. Количество упругости рассчитывается, и листовой металл перегибается до меньшего изгиба угол, чем нужно. Восстановление материала от упругого возврата приводит к расчетное увеличение угла изгиба. Это увеличение делает восстановленный угол изгиба именно то, что планировалось изначально.

| рисунок: 283 |

Другой метод устранения упругого возврата – пластическая деформация материал в области изгиба.Локализованные сжимающие силы между пуансоном и матрица в этой области будет пластически деформировать эластичный сердечник, предотвращая упругий возврат. Это можно сделать, применив дополнительную силу через наконечник пуансона после завершение гибки. Техника, известная как дно, или дно ударить кулаком.

| рисунок: 284 |

Формовка растяжением – это метод гибки металла, который устраняет большую часть упругая отдача в изгибе. Подвергая изделие растягивающему напряжению во время изгиба, упругая область будет пластически деформированный.Формирование растяжки не может выполняться для некоторых сложных изгибы и для очень острых углов. Величину натяжения необходимо контролировать, чтобы избегать растрескивания листового металла. Формирование растяжения – это процесс, часто используемый в авиастроительная промышленность.

| рисунок: 285 |

Гибкость листового металла

Гибкость листового металла – это характерная степень, в которой

деталь из листового металла можно гнуть без сбоев. Гибкость связана с более

общий термин «формуемость», обсуждаемый в разделе «Формовка листового металла». Гибкость

будет меняться для разных материалов и толщины листа. Также механика

технологического процесса повлияет на гибкость, так как различный инструментарий и геометрия листов

вызовет различное распределение силы.

Гибкость связана с более

общий термин «формуемость», обсуждаемый в разделе «Формовка листового металла». Гибкость

будет меняться для разных материалов и толщины листа. Также механика

технологического процесса повлияет на гибкость, так как различный инструментарий и геометрия листов

вызовет различное распределение силы.

Гибка металла – менее сложный процесс, чем глубокая вытяжка. анализ сил, действующих во время операции. Один простой способ количественно оценить изгибаемость – изгибать прямоугольный образец из листового металла до образования трещин. на внешней поверхности.Радиус изгиба, при котором возникает первое растрескивание, называется минимальный радиус изгиба. Минимальный радиус изгиба часто выражается через толщина листа (т.е. 2T, 4T). Чем выше минимальный радиус изгиба, тем меньше гибкость. Минимальный радиус изгиба 0 означает, что лист можно складывалась сама на себя. Анизотропия листового металла – важный фактор при изгибе. Если лист является анизотропным, то изгиб следует выполнять в нужном направлении. А Тест на определение анизотропии обсуждается в разделе «Формовка листового металла».

Состояние кромок листового металла влияет на гибкость. Часто трещины могут распространяться от краев. Неровные края могут уменьшить гибкость детали из листового металла. Холодная обработка краев или детали, также может снизить изгибаемость. Вакансии в сфере листового металла могут быть еще одним источником разрушения материала при изгибе. Наличие вакансий сократит гибкость металла. Примеси в материале, особенно в виде включений, могут также распространяют трещины и уменьшают изгибаемость.Остроконечный или остроугольный включения более вредны для изгибаемости, чем круглые включения. Поверхность качество листового металла может иметь значение при производстве гибки. Грубый поверхности могут увеличить вероятность растрескивания листа под действием силы.

Чтобы смягчить эти проблемы и оптимизировать гибкость листового металла,

следует проводить на всем протяжении производственного процесса. Лист высокого качества

металл происходит из высококачественного металла. Эффективные методы рафинирования вместе с

надежный процесс прокатки листового металла должен закрыть вакансии, разрушить или

исключить включения и придать металлическому изделию гладкую поверхность.Обработка кромок, такая как обрезка или чистовая вырубка, может улучшить качество кромки.

Иногда участки холодной обработки можно подвергнуть механической обработке. Отжиг детали до

устраняет области холодной обработки и увеличивает пластичность, а также улучшает

гибкость металла. Операции гибки иногда выполняются на нагретых деталях,

потому что при нагревании повышается изгибаемость металла. Листовой металл может

также иногда могут образовываться в среде с высоким давлением, что является еще одним

способ сделать его более гибким.

Лист высокого качества

металл происходит из высококачественного металла. Эффективные методы рафинирования вместе с

надежный процесс прокатки листового металла должен закрыть вакансии, разрушить или

исключить включения и придать металлическому изделию гладкую поверхность.Обработка кромок, такая как обрезка или чистовая вырубка, может улучшить качество кромки.

Иногда участки холодной обработки можно подвергнуть механической обработке. Отжиг детали до

устраняет области холодной обработки и увеличивает пластичность, а также улучшает

гибкость металла. Операции гибки иногда выполняются на нагретых деталях,

потому что при нагревании повышается изгибаемость металла. Листовой металл может

также иногда могут образовываться в среде с высоким давлением, что является еще одним

способ сделать его более гибким.

Процессы резки и гибки

Некоторые производственные процессы включают как резку, так и гибку листового металла.Прокалывание – это процесс резки и гибки листа для создания рельефной геометрии. Копирование может использоваться для увеличения теплоотдачи деталей из листового металла, для пример. Другой распространенный процесс, в котором используются как резка, так и гибка, – это прошивка. Не путать ковку с прошивкой. Пирсинг используется для создания отверстие в детали из листового металла. В отличие от гашения, которое создает пробку, пирсинг делает не удалять материал. Пуансон заострен и может проткнуть лист. Как пуансон расширяет отверстие, материал загибается во внутренний фланец для отверстия.Этот фланец может быть полезен для некоторых приложений.

| рисунок: 286 |

Металлическая трубка с выпуклостью

Выпуклость трубы – это процесс производства листового металла, в котором некоторая часть внутреннего

геометрия полой металлической трубки подвергается давлению, в результате чего трубка выпирает наружу.

Область вздутия обычно ограничивается штампом, который может управлять его геометрией. Общая длина трубки будет уменьшена из-за расширения области вздутия.В обрабатывающей промышленности используются различные методы выпучивания металла.

Общая длина трубки будет уменьшена из-за расширения области вздутия.В обрабатывающей промышленности используются различные методы выпучивания металла.

В одной основной группе процессов используется заглушка из эластомера, обычно полиуретана. Этот заглушка находится внутри трубки. К эластомеру прикладывают давление, вызывая его вздутие. Вытягиваясь наружу, заглушка сгибает трубку из листового металла. После снятия силы эластомерная пробка возвращается к своей первоначальной форме и может быть легко удалена. Полиуретан заглушки прочные и создадут хорошее распределение давления по поверхности во время изгиба.Гидравлическое давление также может быть использовано для создания такого же вздутия. эффект. Однако заглушки из эластомера чище, легко снимаются и требуют меньше сложная оснастка. Разъемные плашки используются для облегчения снятия детали.

| рисунок: 287 |

Гибка металлических труб

Трубы, стержни, стержни и другие поперечные сечения также подлежат операциям гибки металла. Следует помнить, что при изгибе металлической детали упругая отдача всегда фактор.Для гибки полых труб было разработано несколько специальных производственных процессов. Эти операции также можно использовать для цельнолитых стержней. Полые трубы имеют характерно, что они могут разрушиться при сгибании. Трубки также могут треснуть или порваться, пластичность материала важна при рассмотрении разрушения трубы.

По мере уменьшения радиуса изгиба тенденция к сжатию увеличивается. Радиус изгиба в

изгиб металлической трубы измеряется от средней линии трубы. Другой важный фактор, определяющий

коллапс – это толщина стенки трубы.Трубы с большей толщиной стенки меньше

скорее всего рухнет. Сгибание толстостенной трубы до большого радиуса обычно не проблема, так как

что касается коллапса. Однако по мере уменьшения толщины стенки и / или изгиба

уменьшается радиус, необходимо найти решения, чтобы предотвратить разрушение трубки. Одно из решений –

перед сгибанием заполните трубку песком. Другой способ – разместить пластиковую

заткнуть какую-нибудь трубку, потом согнуть. И песок, и пластиковая пробка действуют

обеспечивают внутреннюю структурную поддержку, значительно увеличивая способность гнуть трубы

без развала.

Одно из решений –

перед сгибанием заполните трубку песком. Другой способ – разместить пластиковую

заткнуть какую-нибудь трубку, потом согнуть. И песок, и пластиковая пробка действуют

обеспечивают внутреннюю структурную поддержку, значительно увеличивая способность гнуть трубы

без развала.

Гибка с растяжением – это процесс, при котором труба формируется под действием растягивающей силы. параллельно оси трубы и одновременная изгибающая сила, действующая для вытягивания трубы над блоком формы. Блок зафиксирован, и силы приложены к концам трубка.

| рисунок: 288 |

Гибка вытяжкой включает зажим трубы возле ее конца к вращающемуся формовочному блоку. Прижимная подкладка также используется для удержания трубной заготовки. Когда блок формы вращается, трубка изогнута.

| рисунок: 289 |

Компрессионная гибка – это процесс гибки труб, который имеет некоторое сходство с кромочная гибка листового металла с помощью шлифовального штампа. Шток трубки удерживается силой, чтобы блок фиксированной формы. Грязесъемник, похожий на штамп, прикладывает силу, сгибая трубку над блок формы.

| рисунок: 290 |

ТОП

Гибкость высокопроизводительной гибки

Рисунок 1

При гибке с ЧПУ, широко известной как гибка панелей, металл зажимается на месте, а верхние и нижние гибочные лезвия образуют положительные и отрицательные фланцы.

Типичный цех по обработке листового металла может иметь комбинацию систем гибки. Разумеется, листогибочные прессы являются наиболее распространенными, но некоторые предприятия также вкладывают средства в другие системы формования, такие как гибка и фальцовка панелей. Все эти системы помогают операциям формировать различные части без необходимости использования специального инструмента.

Все эти системы помогают операциям формировать различные части без необходимости использования специального инструмента.

Формовка листового металла в крупносерийном производстве также претерпела изменения. Таким предприятиям больше не нужно полагаться на инструменты, ориентированные на конкретный продукт. Теперь они используют модульные линии, которые могут удовлетворить разнообразные требования к формованию, сочетая гибку панелей с многочисленными вариантами автоматизированной формовки, от формовки углов до торможения прессом и гибки валков.И почти все эти модули выполняют свои операции с минимальным набором инструментов для конкретного продукта.

Гибка с ЧПУ

В современных автоматических линиях гибки листового металла термин «гибка» используется в общем смысле. Это потому, что они предлагают различные типы гибки помимо так называемой гибки панелей, также известной как гибка с ЧПУ .

Гибка с ЧПУ (см. рис. 1, и 2, , , , , , ) остается одним из наиболее распространенных процессов на автоматизированных линиях, главным образом благодаря своей гибкости.Лист перемещается в нужное положение либо с помощью манипулятора (с характерной «ножкой», удерживающей и перемещающей лист), либо с помощью специального конвейера. Конвейеры, как правило, работают хорошо, если в листах предварительно вырезаны отверстия, которые затрудняют их перемещение манипулятору.

Два пальца выступают снизу для центрирования детали перед сгибанием. После этого лист размещается под зажимными инструментами, которые опускаются и зажимают заготовку на месте. Изгибающие лезвия снизу движутся вверх, образуя положительные изгибы, а лезвия сверху опускаются, образуя отрицательные изгибы.

Думайте о гибочном механизме как о большой букве «С» с верхними и нижними лезвиями на обоих концах. Максимальная длина фланца определяется выступом или задней частью буквы «C» за гибочными лезвиями.

Этот процесс увеличивает скорость гибки. Типичные фланцы, положительные или отрицательные, могут быть сформированы за полсекунды. Движение гибочного лезвия бесступенчато, что позволяет создавать множество форм, от простых до невероятно сложных. Это также позволяет программе ЧПУ изменять внешний радиус изгиба, изменяя точное положение гибочных ножей.Чем ближе лезвие к зажимному инструменту, тем меньше внешний радиус детали, примерно вдвое превышающий толщину материала.

Такое переменное управление также обеспечивает гибкость при выборе последовательности гибки. В некоторых случаях, если конечный изгиб на стороне будет отрицательным (складывание вниз), изгибающие лезвия могут отодвинуться в сторону, а конвейерный механизм поднимает деталь и переносит ее вниз по потоку.

Поворотная гибка

Обычная гибка панелей имеет недостатки, особенно когда речь идет о косметически важных работах.Гибочные лезвия имеют тенденцию перемещаться таким образом, что кончик лезвия не остается на одном месте во время цикла гибки. Вместо этого он имеет тенденцию к небольшому затягиванию, примерно аналогично тому, как лист тянется по радиусам заплечика матрицы во время цикла гибки на листогибочном прессе (хотя при гибке панели перетаскивание происходит только в одной точке контакта между гибочным ножом и деталью). внешняя поверхность).

Введите поворотное изгибание , аналогично складыванию на автономных машинах (см. Рисунок 3 ).В этом процессе изгибающая балка поворачивается таким образом, что инструмент находится в постоянном контакте с одним местом на внешней поверхности заготовки. Если требуется, большинство современных автоматизированных систем гибки шарниров могут быть спроектированы так, чтобы балка гибки шарниров могла изгибаться как вверх, так и вниз. То есть они могут вращаться вверх, чтобы сформировать положительный фланец, перемещать себя, чтобы вращаться вокруг новой оси, а затем сгибать отрицательный фланец (или наоборот).

Рисунок 2

Вместо традиционного манипулятора в этом модуле для гибки панелей используется специальный конвейер для манипулирования заготовкой.

Некоторые операции гибки с поворотом – называемые гибкой с двойным поворотом – используют две балки для создания специальных форм, таких как Z-образные формы, включающие чередование положительных и отрицательных сгибов. Однобалочные системы могут поворачивать-сгибать эти формы, но для доступа ко всем линиям сгиба лист необходимо перевернуть. Двухлучевая поворотная система гибки может получить доступ ко всем линиям сгиба в Z-сгибе, не переворачивая лист.

Поворотный изгиб имеет свои ограничения. Если автоматизированное приложение требует очень сложной геометрии, гибка с ЧПУ с его плавно регулируемым движением гибочных ножей – лучший выбор.

Проблемы с изгибом на шарнире также возникают, когда последний изгиб отрицательный. В то время как гибочные лезвия в гибке с ЧПУ могут двигаться назад и в сторону, поворотные гибочные балки не могут двигаться таким образом. Последний отрицательный изгиб потребует, чтобы кто-то физически вытащил деталь. Хотя это выполнимо в системе, требующей ручного вмешательства, это обычно непрактично на полностью автоматизированной линии гибки.

Гибка рулонов и прессовое торможение

Автоматизированные линии не ограничиваются гибкой и сгибанием панелей – так называемыми вариантами «горизонтальной гибки», при которых лист остается плоским, а фланец изгибается вверх или вниз.Другие процессы формования расширяют возможности. Они включают в себя специализированную операцию, включающую торможение листогибочным прессом и гибку валков. Процесс был изобретен для изготовления таких продуктов, как коробки для рольставен (см. , рис. 4, и , 5, ).

Изобразите заготовку, перемещаемую на станцию листогибочного пресса. Пальцы скользят по столу с щетками и между верхним пуансоном и нижним штампом. Как и в других автоматизированных процессах гибки, заготовка центрируется, и контроллер знает, где находятся линии сгиба, поэтому нет необходимости в заднем упоре позади инструмента.

Для выполнения гибки с помощью листогибочного пресса пуансон опускается в матрицу, изгибает и пальцы продвигают лист к следующей линии изгиба, как оператор перед листогибочным прессом. Эта операция также может выполнять изгиб с ударом (также называемый инкрементным изгибом) по радиусу, как это делает обычный листогибочный пресс.

Конечно, как и на листогибочном прессе, при изгибе выступов на автоматизированной линии могут оставаться следы линий изгиба. А для гибки с большим радиусом использование только неровностей, скорее всего, увеличит время цикла.

Вот здесь и вступает в игру функция гибки валков. Когда верхний пуансон и нижняя матрица находятся в определенном положении, инструменты эффективно превращаются в трехвалковый вальцегибочный станок. Наконечник верхнего пуансона – это верхний «валок», а выступы нижнего V-образного штампа – это два нижних валка. Пальцы машины проталкивают лист, создавая радиус. После сгибания и перекатывания верхний пуансон перемещается вверх и в сторону, оставляя место для пальцев, чтобы вытолкнуть сформированную деталь вперед и за пределы рабочей зоны.

Гибка с переменным радиусом

Валковая гибка в автоматизированной системе позволяет быстро создавать большие плавные кривые. Но для некоторых приложений есть еще более быстрый способ. Он называется гибка с переменным радиусом , запатентованный процесс, первоначально разработанный для алюминиевых компонентов в осветительной промышленности (см. , рис. 6, ).

Чтобы получить общее представление о процессе, подумайте, что происходит с лентой, когда вы протягиваете ее между лезвием ножниц и большим пальцем. Он завивается.Та же основная идея применима к гибке с переменным радиусом, только инструмент наносит легкое, осторожное прикосновение, а радиус формируется очень контролируемым образом.

Рисунок 3

При поворотном изгибе или складывании гибочная балка поворачивается таким образом, что инструмент постоянно контактирует с одним местом на внешней поверхности листа.

Представьте тонкую заготовку, зажатую на месте, с полностью поддерживаемым материалом под ней.Гибочный инструмент опускается, прижимается к материалу, затем движется вперед к зажиму, удерживающему заготовку. Движение инструмента вызывает напряжение и заставляет металл «закручиваться» за ним, образуя определенный радиус. Сила инструмента, воздействующего на металл, определяет величину индуцированного напряжения и результирующий радиус. Двигаясь таким образом, система гибки с переменным радиусом может очень быстро создать гибку с большим радиусом. А поскольку один инструмент может создать любой радиус (опять же, именно давление, которое прикладывает инструмент, а не форма, определяет форму), для этого процесса не требуются инструменты для гибки, специфичные для продукта.

Формовка углов

Формовка углов из листового металла представляет собой уникальную задачу. Для рынка фасадов (облицовочных панелей) изобретен автоматизированный процесс. Этот процесс устраняет необходимость в сварке и дает красиво изогнутые края, что важно для косметически важных продуктов, таких как фасады (см. , рис. 7, ).

Вы начинаете с заготовки, которая вырезается, чтобы учесть желаемое количество материала на каждом углу. Специализированный модуль гибки формирует комбинацию острых и мягких радиусов в соседних фланцах, создавая «предварительный изгиб» развальцовки для последующего формирования углов.Наконец, инструмент для формирования угла – встроенный в ту же или другую станцию - создает угол.

Собираем все вместе

Когда автоматизированная линия установлена, это уже не неподвижный памятник. Это как строить из LEGO®. Станции можно добавлять, переставлять и изменять дизайн. Скажем, одна деталь в сборке ранее требовала вторичной сварки в углу. Чтобы повысить технологичность и снизить затраты, инженеры отказались от сварки и изменили конструкцию детали с защелкиванием.В этом случае к линии гибки можно добавить автоматизированную станцию для заклепки. А поскольку линия является модульной, она не требует полного демонтажа. Это было бы похоже на добавление еще одного блока LEGO к большему целому.

Все это делает автоматизацию менее рискованной. Представьте себе линию, предназначенную для последовательного производства дюжины различных деталей. Если бы в этой линии использовались инструменты для конкретных продуктов, а линейка продуктов изменилась, затраты на инструменты могли бы быть огромными, учитывая сложность линии.

Но с гибкими инструментами новый продукт может потребовать от компании только перегруппировки LEGO.Добавьте сюда несколько кубиков, переставьте несколько других кубиков, и все готово. Конечно, это не так просто, но реконфигурация линии тоже не является монументальной задачей.

LEGO – удачная метафора для автоматических линий гибки в целом, независимо от того, обрабатываются ли они партиями или наборами. Они достигают уровня производительности формовки, обычного для линий с инструментами для конкретного продукта, только без инструмента для конкретного продукта.

Переход на производство на основе комплектов

Целые предприятия были спроектированы для серийного производства, и перейти на производство на основе комплектов непросто.Перестройка всего завода может потребовать длительного периода простоя – дорогостоящее предложение для заводов, производящих сотни тысяч или даже миллионы изделий в год.

Тем не менее, для некоторых высокопроизводительных операций по гибке листового металла, особенно для новых заводов, которые работают со свежим сланцем, появилась массовая формовка на основе комплектов. Для правильного применения возврат может быть огромным. Фактически, один европейский производитель сократил время выполнения заказа с 12 недель до одного дня.

Это не означает, что преобразование партии в комплект никогда не имеет смысла на существующих заводах. В конце концов, сокращение времени выполнения заказа с недель до простых часов обеспечит огромную окупаемость инвестиций. Но первоначальные затраты могут быть слишком большими, чтобы многие операции совершили скачок. Тем не менее, для нового участка или совершенно новой линии производство комплектов может иметь экономический смысл.

Рисунок 4

В этом комбинированном листогибочном прессе и модуле гибки валков лист можно поместить и согнуть между пуансоном и матрицей.В режиме гибки валков пуансон и матрица расположены так, чтобы материал можно было протолкнуть, образуя радиус.

При проектировании крупносерийной линии для производства комплектов тщательно продумайте метод подачи. Линия гибки может быть спроектирована для приема материала непосредственно со склада рулонов. Материал будет разматываться, выравниваться, нарезаться по длине, отправляться через модуль штамповки, а затем отправляться через различные модули формования, разработанные специально для одного продукта или семейства продуктов.

Все это звучит чрезвычайно эффективно – и это так для пакетной обработки.Но преобразование линии гибки периодической обработки рулонов в производство комплектов обычно нецелесообразно. Для последовательного формирования набора разрозненных деталей, скорее всего, потребуются материалы разных марок и толщин, что потребует замены катушки. Это может привести к простоям до 10 минут – недолго для производства с большим количеством смешанных материалов / малых объемов, но целую вечность для высокоскоростной линии гибки.

Аналогичное мышление применимо к обычному разборщику штабелей, в котором всасывающий механизм захватывает и подает отдельные заготовки в линию штамповки и формовки.В них часто есть место только для одного размера заготовки или, возможно, для нескольких заготовок различной геометрии.

Для большинства линий гибки в комплекте лучше всего подходят стеллажные системы. В стеллажных башнях можно хранить десятки заготовок различных размеров, которые могут быть доставлены в линию по запросу, одна уникальная деталь за другой.

Автоматизированное производство на основе комплектов также требует надежных процессов, особенно при формовании. Любой, кто работал со гибкой листового металла, знает, что характеристики листового металла различаются.Толщина может варьироваться от партии к партии, как и предел прочности на разрыв и твердость, и все это изменяет характеристики формования.

Это не большая проблема при пакетной обработке на автоматической линии гибки. Продукты и связанные с ними линии обычно предназначены для обработки вариаций материалов, поэтому вся партия не должна выходить за рамки спецификации. Но опять же, иногда материалы различаются до такой степени, что леска не может компенсировать это. В этих случаях, если вы разрезаете и формируете 100 деталей и обнаруживаете, что некоторые из них выходят за рамки спецификации, вы просто повторно выполняете еще пять и в течение нескольких минут у вас есть 100 деталей для следующей операции.

В автоматизированной линии гибки на основе комплектов каждая деталь должна быть в идеальном состоянии. Для максимальной производительности эти линии на основе наборов работают очень четко. Если линия предназначена для последовательного выполнения, скажем, семи различных частей, автоматизация выполняется в этой последовательности от начала до конца линии. Если деталь № 7 не подходит, вы не можете просто повторно запустить деталь № 7, потому что автоматизация не запрограммирована для обработки этой отдельной детали. Вместо этого вам нужно будет остановить линию и начать снова с номера детали.1.

Чтобы предотвратить это, автоматические линии гибки используют лазерное измерение угла в реальном времени, которое быстро проверяет каждый угол изгиба, позволяя машине корректировать отклонения.

Такие проверки качества жизненно важны для обеспечения того, чтобы производственная линия поддерживала поток на основе комплектов. Благодаря усовершенствованному процессу производственная линия на основе комплектов может обеспечить огромную экономию времени, сокращая время выполнения заказа с месяцев и недель до нескольких часов или дней.

Вернер ван де Бургт, координатор маркетинговых коммуникаций WEMO

Правила проектирования гибки металла | OSH Cut

Правила проектирования сборных металлических деталей

Гибка на воздухе – это метод формования листового металла с использованием штампа и штампа.В детали, изготовленной с использованием гибки на воздухе, металл помещается между пуансоном и V-образной матрицей, как показано ниже:

Когда листогибочный пресс сжимает пуансон и матрицу вместе, металл складывается там, где пуансон соприкасается с деталью. Сама деталь касается пуансона только по линии сгиба, а V-образной плашки – по краям.

2. Какова минимальная длина фланца?

В гнутой детали из листового металла минимальная длина фланца – это минимальное расстояние от места контакта пуансона с металлом до края детали.Поскольку деталь изгибается, когда пуансон сжимает деталь в V-образную матрицу, V-образная матрица должна оставаться в контакте с деталью на протяжении всего изгиба. Если V-образная матрица потеряет контакт с деталью, она не будет изгибаться должным образом, если вообще будет.

Если есть внутренние вырезы, которые перекрывают область, где пуансон или матрица соприкасаются с металлом, это может вызвать деформацию детали, как показано ниже:

Поскольку материал не контактирует с V-образной матрицей в указанной выше части , металл не гнется должным образом.

К-фактор – это соотношение между «нейтральной осью» изогнутой детали и толщиной материала. «Нейтральная ось» – это место, где материал не удлиняется и не сжимается во время изгиба.

Например, когда вы изгибаете металлическую деталь, внешняя часть изгиба должна удлиняться, а внутренняя часть изгиба сжимается. Где-то посередине металл этого не делает. Это то, что определяет k-фактор.

Обычно коэффициент k напрямую не используется.Если вы используете программное обеспечение САПР для моделирования изогнутой детали и создания развертки для производства, вы обычно указываете ей коэффициент k, чтобы она знала, как развернуть вашу деталь для создания развертки. В сочетании с радиусом изгиба материала коэффициент k позволяет компьютеру точно определить, как ваша деталь будет растягиваться во время изгиба. Это компенсирует это при раскладывании вашей детали, чтобы готовая деталь была максимально приближена к вашему дизайну.

Вы можете рассчитать вычеты и компенсации самостоятельно, если не хотите использовать CAD.Но если конечный размер вашей детали важен, мы настоятельно рекомендуем вам использовать программное обеспечение САПР, чтобы вы были уверены, что ваши развертки и места сгиба позволят получить ту деталь, которая вам нужна.

4. Каков радиус изгиба?

В гнутой детали из листового металла радиус изгиба – это радиус гнутого металла в месте встречи пуансона с деталью. В процессе гибки на воздухе невозможно изготовить точные углы в 90 градусов. На изгибе всегда будет радиус, как показано ниже:

Радиус изгиба зависит от свойств материала и размера зазора V-образной матрицы, используемого для изгиба детали.Радиус изгиба меньше, если используется более узкий v-образный зазор, за счет более высоких требований к тоннажу для выполнения изгиба, повышенного риска трещин под напряжением на поверхности изгиба и маркировки поверхности в местах контакта пуансона и матрицы с деталью.

В OSH Cut мы публикуем радиус изгиба, который будет сформирован с использованием наших материалов и инструментов, в нашем каталоге материалов. Мы не поддерживаем настраиваемые радиусы изгиба, но мы выбрали общие и оптимальные инструменты, чтобы при проектировании с учетом наших радиусов изгиба вы могли производить детали где угодно.

При проектировании детали в САПР вы можете настроить радиус изгиба и коэффициент k в соответствии с нашими производственными процессами, чтобы готовая деталь была максимально приближена к желаемому размеру.

5. Что такое вычеты изгиба?

В гнутой детали из листового металла уменьшение изгиба – это величина, на которую материал будет растягиваться при изгибе детали. Поскольку материал будет растягиваться во время изгиба, общая длина детали, включая закругленную область, где происходит изгиб, будет больше, чем определенная исходная развертка.

Если вы создаете гнутую деталь в САПР, вам обычно не нужно беспокоиться о вычетах изгиба: вы можете указать своему программному обеспечению, какой k-фактор и радиус изгиба использовать для материала, и оно автоматически создаст правильный размер развертки и места сгиба, чтобы размер готовой детали после сгибания соответствовал вашей конструкции.

Если вы создаете развертку вручную, вам потребуется либо вычислить вычеты изгиба, либо использовать наше приложение, чтобы получить вычеты изгиба и другую информацию для вашего изгиба.Вычеты изгиба зависят от угла изгиба, но наше приложение точно скажет вам, что использовать для изгиба, как показано ниже:

Для выбранных изгибов наша система сообщит радиус изгиба, допуск на изгиб, вычет изгиба, внешнее отступление, и k-фактор. Вы можете использовать эти данные, чтобы вручную изменить развертку, если вам это нужно. Но опять же, CAD для листового металла – лучшее решение для обеспечения правильного размера вашей детали.

6. Что такое допуск на изгиб и внешний отступ?

Допуск на изгиб – это длина дуги, образованной «нейтральной осью» изгиба.Во время изгиба внешняя сторона материала растягивается, а внутренняя сжимается. Где-то посередине материала нет ни того, ни другого: длина этой области – это длина припуска на изгиб. См. Картинку ниже.

Если угол изгиба составляет 90 градусов, внешний отступ – это расстояние между началом радиуса изгиба и краем фланца (см. Рисунок ниже). Если угол изгиба не равен 90 градусам, это расстояние от начала радиуса изгиба до точки касания внешнего радиуса.

Подобно вычету изгиба, Допуск на изгиб и Внешний отступ могут помочь вам вручную изменить развертку для получения правильного размера готовой детали. Мы снова настоятельно рекомендуем вам не делать это вручную, а вместо этого использовать программное обеспечение CAD, поддерживающее работу с листовым металлом. Если вы уже знаете, как это сделать вручную и хотите это сделать, вы можете использовать параметры, автоматически вычисленные нашим веб-приложением, чтобы окончательно определить размер вашей квартиры и размещение линий изгиба.

7.Какова максимальная глубина бокса?

Максимальная глубина коробки (или глубина канала) – это самый глубокий канал, который мы можем создать в детали, не вызывая столкновения с тормозом или инструментом во время изгиба.

“Наборы гибов” на нашем листогибочном прессе выглядят следующим образом:

В зависимости от геометрии изгибаемой детали, она может столкнуться с пуансоном или V-образной матрицей, держателем матрицы, тормозом, держателем пуансона или плунжером во время гибки .

Профили наших доступных штампов в настоящее время соответствуют показанным выше.В настоящее время у нас нет пуансонов на гибкой стойке или удлинителей для создания глубоких узких каналов, хотя со временем мы расширим наши возможности инструментов.

Когда вы загружаете свою деталь и выбираете линии сгиба, наша онлайн-система автоматически моделирует сгибы и сообщает вам, можно ли ее согнуть без столкновений. Вы также можете использовать приведенные ниже таблицы в качестве руководства для определения максимальной глубины коробки / канала на основе ширины канала и высоты фланца. Их следует использовать в качестве общих рекомендаций, и они могут не охватывать все случаи.

Ширина канала и максимальная высота фланца в таблице ниже измерены от внутренней части детали.

Материалы толщиной от 0,024 “до 0,08”

Сталь A36, HR P&O

5052 h42 Алюминий:

A1008 Сталь, CR

Нержавеющая сталь 304, № 4

Нержавеющая сталь 304 # 2B

Нержавеющая сталь 316 # 2B

110 Медь

260 Латунь

Максимальные высоты фланца для вышеперечисленных материалов приведены ниже:

Материалы от 0.09 дюймов и 0,135 дюйма толщиной

Сталь A36, HR P&O

5052 h42 Алюминий:

A1008 Сталь, CR

Нержавеющая сталь 304, № 4

Нержавеющая сталь 304 # 2B

Нержавеющая сталь 316 # 2B

110 Медь

260 Латунь

Максимальная высота фланца для вышеуказанных материалов приведена ниже:

Материалы толщиной от 3/14 “до 1/4”

Сталь A36, HR P&O

5052 h42 Алюминий:

Нержавеющая сталь 304, № 1

Нержавеющая сталь 316, № 1

Максимальная высота фланца для вышеуказанных материалов приведена ниже:

Чтобы исправить это, вы можете добавить поверхность изгиба с выступами к краю вашей детали, как показано ниже:

Однако деталь ниже не работает , поскольку у него отсутствует контрольная кромка для заднего упора листогибочного пресса:

Наш листогибочный пресс представляет собой задний упор с ЧПУ, который позволяет нам размещать детали точно в нужном месте, чтобы изгибы происходили на линии изгиба.Чтобы изготовить вашу деталь, у нас должна быть «измерительная» поверхность на детали, чтобы ее можно было выровнять по заднему упору для выполнения изгиба.

Мы работаем над инструментами для устранения этого требования, но на данный момент все линии сгиба должны быть параллельны прямой кромке детали, чтобы у нас была справочная поверхность для позиционирования детали для гибки.

Например, следующая деталь работает, потому что каждая линия сгиба параллельна кромке детали:

8.Что такое задний упор и влияет ли он на способность к изгибу?

Мы работаем над инструментами, которые позволят вам упростить запрос на такие изгибы, но на данный момент линии изгиба должны иметь параллельную измерительную поверхность.

Основы применения функций гибки

Рис. 1. При расчете допуска на изгиб всегда используется дополнительный угол.

Когда деталь из листового металла изгибается, она физически становится больше. Окончательно сформированные размеры будут больше, чем сумма внешних размеров детали, как показано на распечатке, если не учитывать некоторый припуск на изгиб.Многие скажут, что материал «растет» или «растягивается» при сгибании в листогибочном прессе. Технически металл не делает ни того, ни другого, но вместо этого удлиняет . Оно делает это потому, что нейтральная ось смещается ближе к внутренней поверхности материала.

Нейтральная ось – это область внутри изгиба, где материал не претерпевает физических изменений во время формовки. С внешней стороны от нейтральной оси материал расширяется; внутри нейтральной оси материал сжимается.Вдоль нейтральной оси ничего не меняется – ни расширения, ни сжатия. Когда нейтральная ось смещается к внутренней поверхности материала, больше материал расширяется снаружи, чем сжимается изнутри. Это основная причина упругого возврата.

Допуск на изгиб (BA)

BA = [(0,017453 × внутренний радиус) + (0,0078 × толщина материала)] × угол изгиба, который всегда является дополнительным

Длина нейтральной оси рассчитывается как припуск на изгиб, взятый из 50 процентов толщины материала.В справочнике по машинному оборудованию , К-фактор для мягкой холоднокатаной стали с пределом прочности при растяжении 60 000 фунтов на квадратный дюйм равен 0,446 дюйма. Этот К-фактор применяется как среднее значение для большинства расчетов допуска на изгиб. Существуют и другие значения для нержавеющей стали и алюминия, но в большинстве случаев 0,446. дюйм работает с большинством типов материалов.

Если вы умножите толщину материала на коэффициент K (0,446), вы получите положение перемещенной нейтральной оси: например, 0,062 × 0,446 = 0,027 дюйма. Это означает, что нейтральная ось перемещается от центра материала к место 0.027 дюймов от поверхности внутреннего радиуса изгиба. Опять же, нейтральная ось не претерпевает никаких физических структурных или размерных изменений. Он просто движется по направлению к внутренней поверхности, вызывая удлинение.

Обратите внимание на два фактора, указанные в формуле допуска на изгиб: 0,017453 и 0,0078. Первый фактор используется для обхода круга или частей круга, а второе значение применяет среднее значение K-фактора к первому фактору. 0,017453 – это частное от π / 180. Значение 0,0078 получается из (π / 180) × 0.446. Обратите внимание, что для припуска на изгиб угол изгиба всегда измеряется как дополнительные (см. Рисунок 1 ).

Внешний отступ (OSSB)

OSSB = [Касательная (угол изгиба / 2)] × (Внутренний радиус изгиба + толщина материала)