Изготовление клапанов двс на заказ: Клапаны на заказ в СПб по чертежам заказчика. Изготовление клапанов

alexxlab | 24.11.1985 | 0 | Разное

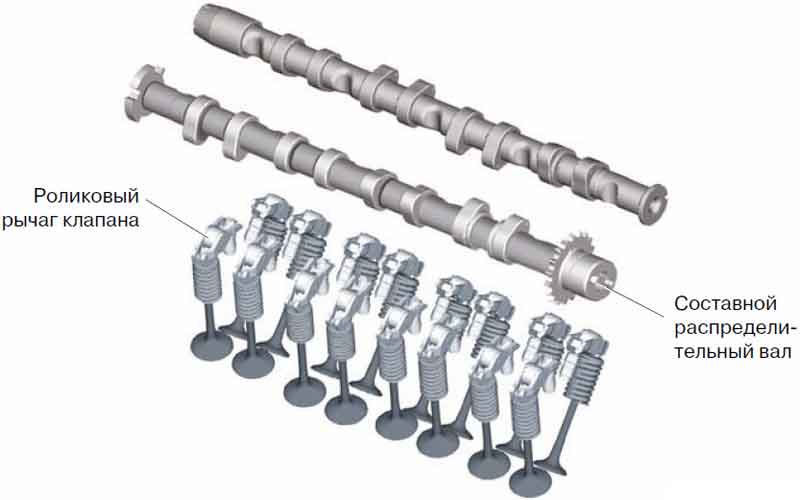

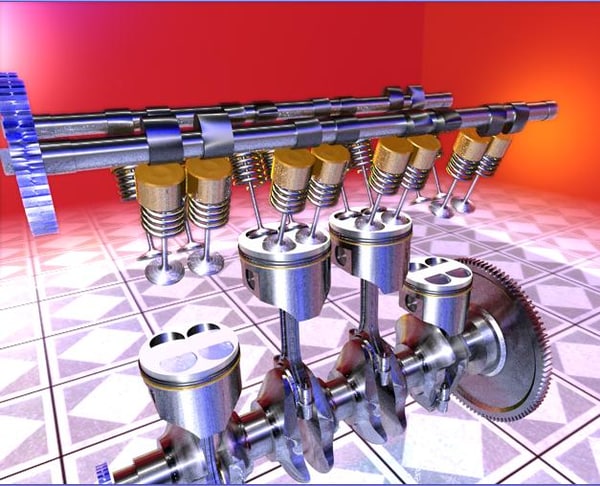

Клапан ДВС

Большое разнообразие материалов из которых изготавливают клапаны двс может поставить перед сложным выбором. В этой статье пойдет речь о технологиях производства клапана в каких случаях использовать те или иные клапаны, их достоинства и недостатки, облегчение и проточка «тюльпана», а также поговорим о защищающих покрытиях и методах их нанесения. Эта информация предоставлена, чтобы помочь Вам сделать обоснованное решение при модернизации клапанного механизма.

1.Технологии производства клапанов.

При изготовлении выпускных клапанов особое внимание уделяется методам изготовления и материалам способным длительно выдерживать высокую температуру и при этом сохранять прочность. К впускным требования не столь жесткие так как они имеют дополнительное охлаждение свежей топливовоздушной смесью. Необходимым свойствам соответствуют многие сплавы при соблюдении определенных технологиях, но всегда приходится чем-то жертвовать к тому же вес детали получается большим. Проводится много исследований и выявление новых материалов не стоит на месте. Множество запатентованных технологий еще не нашли своего применения на практике.

Проводится много исследований и выявление новых материалов не стоит на месте. Множество запатентованных технологий еще не нашли своего применения на практике.

Все то множество технологий и их недостатки я описывать подробно не буду, поверхностно пройдемся по основным. Как делается тарелка клапана:

Торцевая раскатка- раскалённый стержень клапана выступает из матрицы и вращающийся под углом к оси матрицы пауссон раскатывает по кругу стержень, который постепенно подается в матрицу до придания необходимой формы. Создается направленная микроструктура метала, параллельная профилю тарелки клапана, что увеличивает прочность.

1-торец заготовки. 2-матрица. 3-паусон. 4-готовая тарелка клапана. 5-стержень.

В следующем методе заготовку подают в матрицу и похожим образом раскатывают тарелку клапана, при этом еще выдавливается ножка в отверстие что тоже дает направленную микроструктуру, подобную волокнам древесины. Существует еще несколько методов имеющих сходство с описанным.

Клапан изготавливают из стали марок: 40Х9С2, 40XH, 40Х10С2М, 20ХН4ФА, 55Х20Г9АН4, 45Х14Н-14В2М, титановых сплавов ПТ-3В, ВТ3, ВТ-14, ВТ6, с намного низкой температурной стойкостью (только впускные клапаны) ВТ18У и ВТ25У и других сплавов. Клапаны из сплавов на основе интерметаллида TiAl имеют сравнимо низкую плотность металла, соответственно и меньший вес с большей твердостью и жаропрочностью даже в сравнении с привычными сплавами на основе титана. Но возникают трудности при изготовлении по привычным технологиям, позволяющим добавить прочность, из-за низкой пластичности. В таком случае изготавливают методом литья, но в этом случае, в структуре металла образуется пористость, которая удаляется только высокотемпературным газоизостатированием, очень дорогая процедура, составляющая себестоимость клапана.

Широко применяется комбинированная система, когда стержень выполняется из низколегированных сплавов с большей твердостью, а тарелка из жаропрочных. Готовые детали в последствии свариваются различными методами или напрессовываются, конструкция считается не очень надежной.

Готовые детали в последствии свариваются различными методами или напрессовываются, конструкция считается не очень надежной.

Другой вариант изготовления, стержень и торец клапана изготавливаются из одного сплава, в последствии деформационной и термо обработки создаются разные микроструктуры метала, в головке обеспечиваются высокая твердость и сопротивление ползучести в тарелке высокая термостойкость. Опять же технологии изготовления очень дорогостоящие. Не стану описывать остальные методы, имеющие по 3-4 переходных зоны по микроструктуре и технологию отжига, все они принципиально схожи с выше описанным.

Горячая штамповка в торец- раскалённый стержень просто вдавливается в матрицу в которой метал распределяется как попало с нарушением микроструктуры, самый простой и бюджетный способ, не имеющий необходимой прочности.

2. Виды клапанов

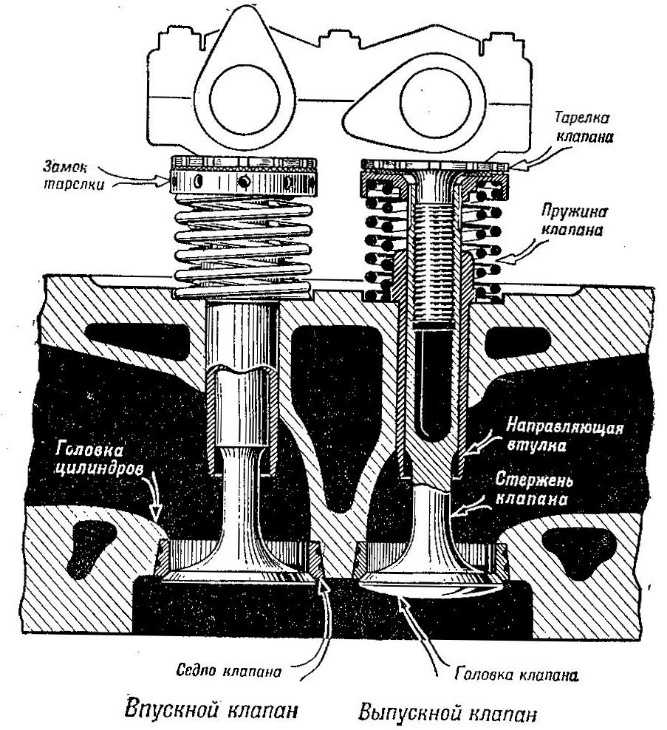

Широко распространены всего два вида тарельчатых клапанов «Тюльпан» и «Т-образный».

Стоит разобраться в недостатках и преимуществах чтобы сделать свой выбор. И так самый распространенный это тюльпан, имеет большой запас прочности обтекаемую форму, часто большой вес.

Т- образный предназначен в большей степени для тюнингованного мотора работящего преимущественно на высоких оборотах. Имеет минимальный радиус перехода от ножки к тарелке, небольшой вес в следствии чего уменьшается нагрузка на газораспределительный механизм продлевая срок службы, сдвигает порог зависания клапана что позволяет использовать стандартные клапанные пружины, не прибегая к усиленным, отбирающих свою долю мощности, меньший износ направляющих втулок, лучшая продувка. О надежности поговорим чуть ниже.

3. Облегчение клапана типа «Тюльпан»

Из экономических соображений многие стремятся самостоятельно облегчить клапаны, покупка новых Т- образных выливается в кругленькую сумму, обычно это клапаны на основе титана, имеющие небольшой вес минимальную металлоёмкость и лучшие характеристики прочности и жаростойкости, однако в виду трудоемкого производства таких деталей себестоимость очень высока.

Выше я уже говорил, что Тюльпан изначально имеет большой запас прочности и есть возможность его облегчить ценой надежности, неоправданного риска попасть на очередную капиталку. Мало кого этот факт останавливает и начинаются поиски тех кто уже опробовал и сделать именно также, соблюдая размеры оппонента. В сети по этой теме можно найти много положительного опыта, реже попадаются печальный исход доработки.

А теперь давайте разберемся почему это происходит. В начале я описывал технологии производства клапанов и материалов. Если вы читали внимательно, то уже поняли, что большое значение имеет технология производства и созданная микроструктура в металле пусть хоть в результате термообработки или метода штамповки. Во время облегчения клапана механически удалятся часть металла в поверхностных слоях которого была заключена основная прочность всей детали. Термонагруженность тарелки возрастает вследствие чего материал клапана не способен выдерживать нагрузку и поддается деформации. Некоторые производители наносят специальные покрытия расширяющие свойства, в конце темы опишу подробнее. Из этого можно сделать вывод, вероятность обрыва тарелки 50/50, ведь вам не известна технология и материалы и действовать вы будете по опыту других или на глазок. Добавим вероятность заводского брака и возможную детонацию, и получите такой результат.

Некоторые производители наносят специальные покрытия расширяющие свойства, в конце темы опишу подробнее. Из этого можно сделать вывод, вероятность обрыва тарелки 50/50, ведь вам не известна технология и материалы и действовать вы будете по опыту других или на глазок. Добавим вероятность заводского брака и возможную детонацию, и получите такой результат.

Однако не всегда так случается и судя по опыту немногих, облегченные клапаны ходят по 100тыс и продолжают исправно работать. Если вы все же решились на облегчение, задумайтесь об охлаждении тарелки, в этом поможет замена седел клапанов на бронзовые. Именно через седла отводится большая часть температуры. Об этом я уже писал в теме Седло клапана. Не допускайте острых краев и тонких кромок на тарелке, эти места будут чрезвычайно перегреты повысится вероятность детонации и приведет к прогару и разрушению клапана. Совершенно нет необходимости в фасках, сделайте плавный переход и скруглите кромку тарелки. Не забудьте притереть клапан к седлу, желательно не алмазными пастами. Рассмотрите варианты облегчения остальных подвижных частей- пружинные тарелки, коромысла или толкатели.

Рассмотрите варианты облегчения остальных подвижных частей- пружинные тарелки, коромысла или толкатели.

Предпочтение стоит отдавать конечно заводским Т- образным клапанам, не оставляя без внимания бренд, их надежность не заставит вас сомневаться. Не думайте опробовать производство из Китая даже если это титан.

4. Защищающие покрытия, методы нанесения.

Распространение получили три метода нанесения покрытия на металлы плазменно-порошковая наплавка, лазерное легирование, наплавка токами высокой частоты. Нанесенное покрытие совершенно другого металла на выпускной клапан расширяет защитные свойства детали, возможность противостоять агрессивной среде. Это позволяет выполнять клапан из более подходящих материалов по термостойкости и прочности, не прибегая к поиску золотой середины. Таким получаем прочный и легкий клапан, не способный противостоять окислению и износу, но применение тонкого слоя специального покрытия решит эту проблему.

Выхлопные газы высокой температуры наносят большой вред клапану, возникает газовая коррозия парами воды, окисление кислородом, оксидом углерода, оксидом серы, которые образуются в результате горения. Механическое воздействие расклепывает рабочую фаску увеличивается ее размер, нарушается герметичность, что приводит к прорыву раскалённых газов в щель и большему прогару.

Механическое воздействие расклепывает рабочую фаску увеличивается ее размер, нарушается герметичность, что приводит к прорыву раскалённых газов в щель и большему прогару.

Далее расскажу о методах нанесения покрытия, ознакомимся с каждым из них подробнее.

Плазменно-порошковая наплавка-наиболее универсальный метод, подается гранулированный металлический порошок вместе с газом в плазмотрон. Такой метод позволяет наносить качественное покрытие толщеной 0.5-5.0мм, растворимость металла детали в наплавленном слое всего 5%, возможное отклонение от номинала толщены- 0.5мм, минимальная окисляемость наплавляемого слоя за счет подаваемого в плазмотрон газа, минимальная зона термического влияния.

Лазерное легирование-на деталь воздействует луч лазера разогревая поверхность чуть больше температуры плавления основы. Температура регулируется мощностью лазера и диаметром луча. В результате происходит активное перемешивание легирующего металла размещенного на поверхности основы с металлом детали на глубину примерно 1-2 мм. Такой метод позволяет наносить покрытия стеллита, вольфрамохромокобальтового сплава. Растворимость основного металла в покрытии 5-10%.

Такой метод позволяет наносить покрытия стеллита, вольфрамохромокобальтового сплава. Растворимость основного металла в покрытии 5-10%.

На тарелку клапана устанавливается кольцо из наплавляемого металла, между клапаном и кольцом находится порошковый флюс или газовая среда (аргон, азот) под действие тока высокой частоты разогревается кольцо и подогревается тарелка клапана до температуры диффузии металлов, место нанесения покрытия охлаждается водой с другой стороны клапана, таким образом происходит намораживание наплавляемого слоя, при этом клапан вращается для обеспечения равномерности нагрева. Таким образом наносят самофлюсующиеся сплавы ЭП616, ЭП616А, ЭП616Б, ЭП616В значительно дешевле кобальтовых стеллитов и имеют достаточную твердость и стойкость к коррозии. Растворимость основного металла в слое покрытия 20-30%.

Тарелка титанового клапана с покрытием нитрид хрома (CrN)

Пример с покрытием из нитрида титана, обеспечивает высокую твердость.

Противостоит отложению нагара и окислению.

Изготовление направляющих втулок клапанов и седел клапанов ГБЦ

Изготовление направляющих втулок клапанов и седел клапанов ГБЦ – головок блока цилиндров @rpcpro

@stanokdvs

🕿 8-927-712-80-98 менеджер

🕿 8-927-766-09-04 менеджер

🕿 8-917-109-23-41 техконсультация

🕿 8-917-829-24-55 ремонт турбин

Поиск…

Previous Next

Магазин турбокомпрессоров:

Более 620 видов для легковых авто на складе

Седло клапана и направляющая клапана – это очень ответственные деталь ГБЦ любого двигателя. Изготовление седел клапанов и направляющей втулок – это сложный технологический процесс. Требования к материалу заготовок возрастают ежедневно.

Изготовление седел клапанов и направляющей втулок – это сложный технологический процесс. Требования к материалу заготовок возрастают ежедневно.

Седла изготавливаются из специальных сплавов с добавлением хрома и меди с повышенной износостойкостью, что позволяет решать современные задачи по ремонту ГБЦ. Седла и направляющие могут работать как на форсированных двигателях, так и на двигателях работающих на газу (метан).

Мы сотрудничаем с предприятиями производящие специальные сплавы для направляющих клапанов и седел клапанов. Седла и направляющие производства Германия залог качественного восстановления ГБЦ. Это заготовки ПРЕМИУМ класса в своей технологической нише.

|

Материал-чугун СЕДЛО клапана МАЗ впуск 62,17/52/7 СЕДЛО клапана МАЗ выпуск 54,17/40/9,2 СЕДЛО клапана МАЗ выпуск ЕВРО 52,17/40/9,2 Производство Россия |

Материал-композитная металлкерамика НАПРАВЛЯЮЩАЯ клапана КАМАЗ БЫЧОК Производство Россия |

|

Материал-чугун специальный ( до Сr 21%) ЗАГОТОВКА седла клапана 36/19/9 44/30/10 40/27/10 46/32/11 48/34/11 63/40/12 Производство Германаия |

Материал-чугун специальный ЗАГОТОВКА направляющей 13,3/4,98/50 13,3/5,98/55 13. 14.3/5.98/60 14.3/6.98/60 Производство Германаия |

|

Материал-композитная металлкерамика ЗАГОТОВКА седла клапана 38,1/32,6/11 32,8/27,6/11 33,4/27,6/11 42,5/35/7 39/31,5/7 32,8/18/12 40/25/11,5 52/34/11,549,5/25/9 Производство Россия |

Материал-композитная металлкерамика ЗАГОТОВКА направляющей 19,65/10,3/76 14,7/6/50,7 18,15/0/64 19,3/8,8/75 21/13/53 19,3/10,3/70 Производство Россия |

|

Материал-чугун HRC 38-42 ЗАГОТОВКА ТРУБНАЯ седла клапана 40/25/200 45/25/200 50/25/200 60/40/200 65/40/200 70/48/200 Производство Россия

|

Из заготовок сделаем готовое седло или направляющая клапана, из материалов которые позволяют произвести вам качественный ремонт ГБЦ.

|

Гильзы цилиндров от немецких производителей для качественного ремонта ДВС. Минимальная обработка в размер.

Телефон отдела продаж: 89033346197 Вячеслав

Телефон технического консультанта: 89171092341 Сергей

Адрес:

443063, Россия, г. Самара,

пр. Юных Пионеров, 34Б

Схема проезда

Телефоны:

8-927-712-80-98 (МТС) менеджер

8-927-766-09-04 (Мегафон) менеджер

8-917-109-23-41 (МТС) техконсультация

Электронная связь:

E-mail: [email protected]

Scype: rem-turbina

icq: 697123182

Оплата и Доставка:

Нал, Безнал, Пластик. Работаем с НДС и без!

.

Доставка в любые регионы транспортными компаниями

На главную

Правильный выбор клапанов

10.10. 2014 /

25.04.2018

•

3782 /

625

2014 /

25.04.2018

•

3782 /

625- Выбор материала

При выборе клапанов для форсированного двигателя наибольшее количество вопросов вызывает именно выбор материала. Производители предлагают широкий выбор материалов, удовлетворяющий требованиям практически любого двигателя. Некоторые производители имеют в своем ассортименте один-два типа материала, заявляя при этом о его универсальности и том, что он подходит ко всем моторам. Однако если взять в расчет условия, в которых приходится работать клапанам, становится понятным необоснованность таких заявлений, один тип материала ни в коем случае не может подойти ко всем без исключения двигателям. Основная разница между впускными и выпускными клапанами состоит в различных рабочих температурах. Выпускные клапаны находятся под постоянным воздействием крайне разрушительных газов, а температуры часто превышают рубеж 760°С. Впускные же клапаны постоянно охлаждаются потоками воздушно-топливной смеси и не разогреваются до таких температур.

- Оригинальные клапаны

Значительная часть впускных клапанов изготовлена из сталистых сплавов, например, как сильхром 1, что обусловлено значительной прочностью таких сплавов в диапазоне рабочих температур, относительно невысокой стоимостью и тем фактом, что упор клапана может быть дополнительно закален для увеличения долговечности. Выпускные клапаны изготавливаются из нержавеющих сталей марок 21-2N или 21-4N, имеющих высокую термостойкость и устойчивость к окислению оксидами свинца.

Кованые клапаны из нержавеющей стали

В США эти высококачественные клапаны изготавливаются из очищенной стали 21-2N. Такие клапаны имеют цельную конструкцию и дополнительно закаленный упор. Хромирование штока и полировка поверхности – возможная дополнительная обработка.

- Другие клапаны

Серия впускных клапанов “Super Duty”, изготовленных из термически обработанной нержавеющей стали марки 422, разработана специально для работы в особо сложных условиях.

Никелевый сплав инконель довольно редко используется в автомобильных двигателях. Он может быть необходимым в двигателях, работающих на особо высоких температурах, например, в турбированных двигателях. Титан – прочный, легкий, но вместе с тем дорогой материал, используемый преимущественно в автоспорте. Основное преимущество титана – существенное снижение веса клапана, что позволяет двигателю работать на более высоких скоростях и реализовать весь заложенный в него потенциал.

- Конструкция головки клапана

Форма головки клапана и ее размеры имеют особое значение для мощности двигателя. А ключевым звеном является диаметр головки и угол седла. Клапаны, имеющие вогнутую со стороны камеры сгорания головку, – несколько легче обычных, но из-за увеличенного объема камеры сгорания имеет место некоторое падение компрессии. Диаметр головки клапана прямо пропорционально связан с интенсивностью прохождения потоков воздушно-топливной смеси и, следовательно, мощностью двигателя. То есть клапан должен иметь достаточный для свободного прохождения потоков смеси диаметр головки. Повысить мощность двигателя можно установив в головку блока клапаны с увеличенным диаметром головок. Такие клапаны, однако, имеют и недостаток – заметное снижение пиковой мощности и крутящего момента. Выбор диаметра клапана в итоге оказывается компромиссом между низкими оборотами и пиковой мощностью, определяющим же фактором при этом является предназначение двигателя. В обычных, нетурбированных двигателях, диаметр головки впускного клапана больше диаметра выпускного на 25%.

- Угол седла клапана

Угол седла клапана обычно определяется производителем двигателя, хотя измерить его можно в любой мастерской. Даже если в распоряжении мастерской имеется гидростенд, лучше не испытывать судьбу и следовать рекомендациям производителя относительно угла седла, поскольку его значение имеет огромное значение. При обработке седла клапана необходимо уделять особое внимание точности. Для того, чтобы контактная поверхность седла соприкасалась с нужной точкой фаски клапана и имела требуемую ширину (1,15 – 1,5 мм), седло должно быть обработано под несколькими углами. Профессионально обработанные седла (как показано на рисунке 1) могут существенно повысить мощность двигателя. При измерении углов нужно быть внимательным, в некоторых двигателях, как, например, у показанного на рисунке 2 двигателя Honda S2000, имеют место сужающиеся углы.

- Обработка нижней части головки клапана – полировка

Форма нижней части головки клапана и качество ее обработки также влияет на прохождение потоков смеси через клапан. Нижняя поверхность головок высококачественных клапанов проходит специальную механическую обработку, повышающую прочность клапана и облегчающую прохождение потоков смеси. Полировка имеет несколько положительных сторон. Во-первых, благодаря удалению с поверхности всех неровностей первичной обработки облегчается прохождение потоков смеси, а во-вторых, в процессе полировки удаляются все возможные концентраторы напряжения.

Нижняя поверхность головок высококачественных клапанов проходит специальную механическую обработку, повышающую прочность клапана и облегчающую прохождение потоков смеси. Полировка имеет несколько положительных сторон. Во-первых, благодаря удалению с поверхности всех неровностей первичной обработки облегчается прохождение потоков смеси, а во-вторых, в процессе полировки удаляются все возможные концентраторы напряжения.

- Конструкция штока клапана – диаметр и выточка на штоке

Именно шток является опорой поверхностью, контактирующей с направляющей клапана. Упор же клапана должен обладать достаточным запасом прочности, способным выдерживать постоянные нагрузки, передаваемые на клапан качающимся рычагом. Диаметр штока зависит от того, какой вес и запас прочности ожидается от клапана. Некоторые клапаны премиум-класса имеют вырезку на штоке. Вырезка уменьшает диаметр в области ниже направляющей и ощутимо увеличивает проходимость смеси при низком подъеме головки клапана. При этом слегка снижается вес клапана. Существенно снизить вес клапана можно уменьшив диаметр его штока.

При этом слегка снижается вес клапана. Существенно снизить вес клапана можно уменьшив диаметр его штока.

- Покрытие клапана и его зазор

Хромирование штока клапана увеличивает его долговечность в условиях недостаточного смазывания. Это особенно актуально для сильно разогревающихся выпускных клапанов. В настоящее время покрытие имеют все более или менее качественные клапаны, что позволяет удовлетворить требованиям самых строгих масло сберегающих технологий. Зазор между штоком клапана и направляющей зависит от многих факторов: диаметра штока, предназначения двигателя, свойств материала направляющей и типа сальника клапана. Клапаны, имеющие недостаточный зазор могут привести к значительно большим повреждениям двигателя, чем клапаны с чрезмерным зазором. Наиболее распространенные значения зазора впускных клапанов – 0,04-0,06 мм, выпускных – 0,05-0,075 мм.

- Конструкция замка клапанной пружины

Наиболее распространенная конструкция замка клапанной пружины – прямоугольной формы канавка. Компоненты такого замка представлены в широком ассортименте форм и типов материалов. Кроме этого свою эффективность доказали и многоканавочные замки, позволяющие клапану вращаться независимо от пружины и ее тарелки. Благодаря этому достигается равномерный износ и чистота контактных поверхностей фаски клапана и седла, а это в свою очередь увеличивает долговечность клапана. И хотя среднестатистический автомобиль великолепно работает с многоканавочной конструкцией замка тарелки пружины, для форсированных двигателей рекомендуется одноканавочная конструкция. Полукруглая форма канавки замка, не имеющая острых углов прямоугольной объективно нужна только в клапанах с очень маленьким диаметром штока, работающих на пределе прочности. Поломка клапана в области канавки замка – довольно нетипичное явление.

Компоненты такого замка представлены в широком ассортименте форм и типов материалов. Кроме этого свою эффективность доказали и многоканавочные замки, позволяющие клапану вращаться независимо от пружины и ее тарелки. Благодаря этому достигается равномерный износ и чистота контактных поверхностей фаски клапана и седла, а это в свою очередь увеличивает долговечность клапана. И хотя среднестатистический автомобиль великолепно работает с многоканавочной конструкцией замка тарелки пружины, для форсированных двигателей рекомендуется одноканавочная конструкция. Полукруглая форма канавки замка, не имеющая острых углов прямоугольной объективно нужна только в клапанах с очень маленьким диаметром штока, работающих на пределе прочности. Поломка клапана в области канавки замка – довольно нетипичное явление.

- Конструкция упора клапана

Упор клапана должен обладать достаточным запасом прочности, чтобы противостоять постоянному давлению качающегося рычага. Нержавеющую сталь невозможно закалить до такого уровня, чтобы она выдерживала подобные нагрузки, поэтому упор необходимо либо наваривать, либо делать съемным. Сплавы не на основе нержавеющей стали хорошо поддаются закалке и не нуждаются в наварных упорах или других укрепленных элементах. Шток клапана с многоканавочной конструкцией замка должен быть закален в области канавок либо наварен, если материал головки – нержавеющая сталь.

Сплавы не на основе нержавеющей стали хорошо поддаются закалке и не нуждаются в наварных упорах или других укрепленных элементах. Шток клапана с многоканавочной конструкцией замка должен быть закален в области канавок либо наварен, если материал головки – нержавеющая сталь.

- Вес клапана

Вес двигателя может быть фактором, ограничивающим обороты двигателя. Этот фактор обязательно нужно учитывать при его конструировании. При этом учитывая больший размер впускных клапанов им нужно уделять особое внимание. Вырезка на штоке клапана – незначительное снижение веса. Большого результата можно добиться уменьшив диаметр штока клапана. Титановые клапаны хотя и дорого стоят, но имеют существенно меньший вес, что благотворно сказывается на оборотах двигателя и долговечности пружин клапанного привода.

Зазор между поршнем и клапаном

Ни один клапан не выдержит удара о поршень. Основной причиной выхода из строя головок блока является именно такие удары. Рекомендуемый зазор между ними – 2,5 мм, хотя это значение и может показаться слишком большим. Безусловно. Меньший зазор обеспечит лучшие результаты, но при этом придется жертвовать надежностью двигателя.

Безусловно. Меньший зазор обеспечит лучшие результаты, но при этом придется жертвовать надежностью двигателя.

- Материалы для производства клапанов

Материалы для производства клапанов должны удовлетворять всем требованиям двигателя. Термин “нержавеющая сталь” обычно применяется по отношению ко сплавам стали, содержащим как минимум 10% хрома. Как будет показано ниже, сплав сильхром 1 приближается к этому уровню при том что стоимость его остается на уровне дешевых высокоуглеродистых сплавов.

Sil XB, 422, 21-2N и 21-4N: сплавы нержавеющей стали.

1541: высокоуглеродистая сталь с добавками марганца, повышающими коррозионную устойчивость. 8440: стальной сплав, пригодный для производства работающих под повышенными нагрузками клапанов. Для повышения термостойкости в сплав добавлен хром.

Sil1: стальной сплав с 8,5% содержанием хрома, пригодный для производства работающих с повышенными нагрузками клапанов. Используется для изготовления высококачественных впускных клапанов.

Sil XB: ферритный сплав, содержащий 20% хрома и 1,3% никеля. Используется для производства впускных клапанов. Работающих под высокими нагрузками.

422: сплав нержавеющей стали, используемый для изготовления высококачественных впускных клапанов. Сплав разработан специально для впукных клапанов, диапазон рабочих температур его не подходит для изготовления выпускных клапанов. Клапаны из этого сплава часто имеют обозначение “для жестких условий”.

Ti-6: титан – легкий неферритный материал, применяемый для изготовления клапанов, работающих в высокооборотистых спортивных двигателях. Он на 40% легче стали и сохраняет прочность при высоких температурах. Обычно из титана изготавливаются впускные клапаны большого диаметра, хотя можно встретить и выпускные клапаны из этого материала.

21-2N: аустенитный стальной сплав, содержащий 21% хрома и 2% никеля. Наиболее популярный материал для изготовления выпускных клапанов, сохраняет свойства при существенных повышениях температуры. Благодаря дополнительной обработке характеристики клапана из такого материала можно приблизить к оптимальным. В итоге получается недорогой и очень качественный клапан.

Благодаря дополнительной обработке характеристики клапана из такого материала можно приблизить к оптимальным. В итоге получается недорогой и очень качественный клапан.

21-4N: аустенитный стальной сплав похожий по качествам на 21-2N, но с более высоким содержанием никеля (4%). Используется как альтернатива сплаву 21-2N.

Блог с полезной информацией о двигателях ЯМЗ

05.05.2021

Проверка и регулировка зазора впускного и выпускного клапанов на дизельных двигателях дизельных двигателях серии WP12 Евро IV

Впускной клапан (610800050049) — элемент механизма газораспределения ДВС, который отвечает за пропуск в рабочую камеру сгорания топливно-воздушной смеси или только воздуха (для дизельных ДВС серии WP12 Евро IV, а также для WP7.270E51, WP7.300E51, WP10NG280E51, WP12.430E50 моторов с непосредственным впрыском). Впускной клапан ГРМ осуществляет открытие доступа в цилиндр двигателя, а затем перекрывает доступ перед тем моментом, когда начнется такт сжатия.

Впускные клапаны изготавливают из особой стали. К такой стали для изготовления клапанов двигателя внутреннего сгорания выдвигаются отдельные требования:

-

высокая твердость поверхности;

-

достаточная теплопроводность материала;

-

узкий коэффициент термического расширения;

-

противостояние разъедающему влиянию продуктов сгорания;

-

возможность противостоять регулярным динамическим нагрузкам при высоком нагреве;

Главное отличие впускного клапана от выпускного – диаметр тарелки: у впускного она больше, чем у выпускного клапана (610800050050). Почему? Потому что всасывание воздуха из атмосферы в цилиндр под действием разрежения происходит с меньшей скоростью, чем выталкивание его из цилиндра поршнем.

Все просто: количество воздуха (или топливовоздушной смеси) – одинаковое, а скорость – разная. Соответственно, там, где скорость ниже, отверстие шире, а закрывающая его тарелка – больше в диаметре.

Как провести проверку и регулировку зазора впускного и выпускного клапанов на дизельных двигателях дизельных двигателях Weichai WP12 Евро IV?

Проверка и регулировка зазора впускного и выпускного клапанов осуществляется следующим образом:

А. Регулировка клапанов проводиться на холодном двигателе, провернуть коленвал (по часовой стрелке со стороны носка коленвала) так чтобы поршни 1-го и 6-го цилиндра были в верхней мертвой точке. Вращать коленвал до того момента когда засечка на маховике совпадет со стрелкой на перекрывающем щитке смотрового люка.

B. Сняв крышку коромысел клапана, определить в каком из цилиндров такт сжатия в 1-ом или 6-ом (зазор меряется между впускным клапаном цилиндра, который находится на такте сжатия, и коромыслом).

С. По таблице 1 зазор между плоскостью на мостике клапанов и коромыслом проверяется с помощью щупа. Для впускного клапана дизеля WP12, а также для WP7.270E51, WP7.300E51, WP10NG280E51, WP12.430E50 предусмотрен зазор 0,4 мм, выпускного — 0,6 мм. Регулировка зазора может производиться с помощью регулирующего болта на коромысле.

Зазор впускного клапана в холодном состоянии 0,4 мм. Зазор выпускного клапана в холодном состоянии 0,6 мм/

D. После проверки 1-го или 6-го цилиндра необходимо провернуть коленвал на 360°для того, чтобы 1-й цилиндр или 6-й находился на рабочем такте. Далее выполняется регулировка прочих клапанов и других основных деталей двигателя Weichai.

Таблица 1

Для выпускного клапана с вспомогательным тормозным устройством EVB, регулировка зазора ведется следующим образом:

Выпускной клапан и регулировка зазора ЕVB

-

Поршень (612630020152) находится на верхней мертвой точке на такте сжатия;

-

Ослабить гайку 1;

-

Регулировку выполнять регулирующим болтом 1 до тех пор, пока зазор между мостом клапана и коромыслом не станет равен 0;

-

Ослабить гайку 2;

-

Регулировку выполнять регулирующим болтом 2, вставить щуп 0,6 мм между регулирующим болтом 2 и мостом клапана;

-

Регулировку болтом 2 выполнять до тех пор, пока маленький поршень не дойдет до упора, и не будет удерживать щуп;

-

Регулируя зазор клапана 0,6 мм, необходимо вращать регулирующий болт до тех пор, пока не зажмется щуп.

Удерживая болт в данном состоянии, законтрить гайку;

Удерживая болт в данном состоянии, законтрить гайку;

-

Далее выполнять регулировку болтом 1, вставить щуп 0,4 мм между регулирующим болтом 1 и мостом клапана;

-

Регулировку выполнять регулирующим болтом 1 до тех пор, пока маленький поршень не дойдет до упора и не зажмет щуп. Удерживая болт в данном состоянии, законтрить гайку.

-

Тщательно проверьте клапанные зазоры, при необходимости отрегулируйте их еще раз.

Ремонт ГБЦ | Grover.Su

Ремонт ГБЦ

Ремонт клапанов ГБЦ

Ремонт стакана форсунки

Ремонт и замена направляющих втулок клапанов

Ремонт и замена сёдел клапанов ГБЦ

Фрезерование и шлифование привалочных поверхностей

Опрессовка головки блока цилиндров

Посмотреть прайс

Ремонт ГБЦ

4 Причины ОБРАТИТЬСЯ по ремонту ГБЦ в GROVER TRUCK Service

Современное оборудование для ремонта ГБЦ

Обученный Персонал

Возможность произвести весь ремонт в одном месте демонтаж монтаж

контрольный запуск двигателя

Безопасность Grover предоставляет гарантию на работы и запасные части

Причины выхода из строя:

Основными причинами повреждений ГБЦ становятся перепады температур, а также вибрационные и механические воздействия.

Первые признаки возможных проблем с ГБЦ:

- Потеря мощности (обращайте внимание на динамику разгона),

- Уровень охлаждающей жидкости снизился без видимых причин.

ПРИЗНАКИ ОЧЕВИДНОГО НАРУШЕНИЯ ЦЕЛОСТНОСТИ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ

Изменения Цвета охлаждающей жидкости в расширительном бачке — в охлаждающей жидкости появилось моторное масло или ощущается запах отработанных газов — обратитесь к специалистам компании GROVER.

КАК ЭТО РАБОТАЕТ Step BY Step

Первый шаг

Опрессовка

Дефектовка ГБЦ

Разборка ГБЦ

Мойка и оценка состояния газораспределительного механизма

По итогам дефектовки составляется список ремонтных работ, список запчастей, которые требуют замены, определяется общая стоимость ремонта ГБЦ

Второй шаг

Согласование с заказчиком работы списка запчастей, а также рассмотрение альтернативного списка запчастей аналогов

Третий шаг

Непосредственно ремонт головки блока цилиндров

Четвёртый шаг

Монтаж головки на ТС, запуск двигателя, выдача ТС заказчику

Диагностика-опрессовка — процесс проверки на герметичность рубашки

охлаждения ГБЦ и блоков цилиндров двигателей.

Результаты этой диагностики позволяют честно ответить на вопрос: необходим ли

ремонт ГБЦ.

За чем мне это надо?

Микротрещины или дефекты детали не всегда можно выявить визуально, опрессовка позволяет с максимальной точностью диагностировать скрытые дефекты деталей.

Важно помнить, что нарушение герметичности не позволит эксплуатировать двигатель после ремонта, поэтому без проведения опрессовки дорогостоящие операции могут оказаться бессмысленными.

Ремонт клапанов ГБЦ

Причины ОБРАТИТЬСЯ по ремонту клапанов ГБЦ в GROVER TRUCK Service

Повышенный расход топлива

Детонация

Стук Клапанов

Значит пришло время заехать на ремонт в GROVER

Основной задачей ремонта и регулировки клапанов дизельного двигателя является придание изношенному клапану необходимой геометрии, выполняется ремонт и правка фаски клапана.

На высокоточном оборудовании проводится обработка фаски клапана и, при необходимости, выравнивается торец.

Step BY Step

Первый шаг

Сначала клапан очищают от нагара

Закрепляют в специальный шлифовальный станок

Проводится обработка до необходимых размеров.

В случае глубоких повреждений клапанов.

Cильный прогар

Искривление (загнуло клапана).

Обратившись в компанию GROVER, вы можете получить консультацию о сроках и стоимости ремонта клапанов. При необходимости, наши механики выполнят восстановление фаски клапана, либо проведут замену или ремонт клапана головки блока цилиндров вашего автомобиля.

Основное направление компании GROVER ремонт дизельных двигателей всех марок а восстановление и ремонт Клапанов это неотьемлемая часть работы по ремонту ДВС.

Ремонт стакана форсунки

Восстановление или замена стакана форсунки — процесс, который требует специального инструмента , особой точности и аккуратности работ.

Можно приобрести инструмент и попробовать заменить самому, но вложения в инструмент вряд ли окупятся и гарантии на работы не будет.

GROVER рекомендует не рисковать и обратиться за помощью к профессионалам, что даст вам 100% гарантию устранения неисправности.

Компания GROVER имеет большой опыт по ремонту ГБЦ. Выполняем замену стаканов форсунок ЯМЗ, МТЗ, Рено (Renault), Вольво (Volvo), ДАФ (DAF), МАН (MAN), Ивеко (IVECO) и любых других моделей авто.

Возможные дефекты и неполадки

Деформация Стакана из-за многократных циклов нагрева до высокой температуры в процессе работы двигателя.

Утечка охлаждающей жидкости из под стакана, что может привести к поломке двигателя.

Дизельное топливо в масле, меняет свойства масла, так же может привести к поломке двигателя.

Для предотвращения серьезных поломок ДВС необходимо произвести ремонт или замену поврежденной детали как можно быстрее.

Этапы ремонта стаканов форсунки Step BY Step

Демонтаж старого стакана

Подготовка головки блока цилиндров к установке новой или восстановленной детали

Установка стакана форсунки в ГБЦ

Раскатка

Компания GROVER производит работы с использованием профессионального оборудования и инструментов, что гарантирует высокую работоспособность и качество установленной детали.

Процедура тестирование ГБЦ после замены форсунки обеспечивает контроль качества выполненной работы по реставрации стакана форсунки.

Наш Подход к работе

GROVER несет ответственность за высокое качество ремонта и работоспособность ГБЦ, предоставляем официальную гарантию.

Индивидуальный подход — каждая поломка рассматривается и анализируется в индивидуальном порядке для точного выявления и устранения неисправностей.

Наличие современного оборудования и высокая квалификация наших специалистов дают возможность выполнять работы любой сложности точно в срок;

Компания GROVER имеет огромный опыт по ремонту и восстановлению головок блоков цилиндров и выполняет Ремонт по замене стакана форсунки для любых марок дизельных двигателей, в том числе мы проводим ремонт по замене стакана форсунки для двигателей CAT HITACHI PERKINS CUMMINS.

Ремонт и замена направляющих втулок клапанов

На фото представлены новые направляющие втулки для ГБЦ автомобиля VOLVO

Причины ОБРАТИТЬСЯ по ремонту и замене направляющих втулок клапанов в GROVER TRUCK Service

Повышенный Расход Масла

Из трубы валит черный Дым

Посторонние звуки при работе двигателя

Настало время провести замену направляющих втулок клапанов

Ремонт и замена направляющих втулок клапана ГБЦ — требует наличие специализированных инструментов и оборудования и обученного персонала.

Компания GROVER проведет замену направляющих втулок клапанов на всех марках дизельных двигателей включая двигатели установленные на специализированной и строительной техники

в том числе мы выполняем замену направляющих втулок клапанов для CAT HITACHI PERKINS CUMMINS.

На фото представлены новые маслосъемные колпачки для ГБЦ автомобиля VOLVO

Износ направляющих втулок клапановВтулка клапана это расходник изготовленный из мягкого металла чтобы не повредить сам клапан, потому что клапан стоит дороже.

В процессе эксплуатации износ этих деталей неизбежен, так как они постоянно испытывают нагрузку трением.

Своевременная замена избавит от более дорогостоящего ремонта

Последствия такой неисправности достаточно серьезные в виде выхода из строя выхлопной системы, разрушения самих клапанов и многих других неисправностей.

GROVER рекомендует при появлении признаков износа не затягивать с ремонтом

Способы решения проблемы

Для замены направляющих втулок необходим специализированный инструмент и правильный выбор способа выпреcсовки.

Грамотная работа специалистов дает гарантию качества и поможет вам избежать повреждения ГБЦ.

Каждый поломка индивидуальна, профессиональный мастер сможет подобрать наиболее эффективное решение проблемы.

Возможно, ситуация окажется не сильно критична и замена втулки не потребуется, достаточно будет восстановить неисправную деталь одним из способов обработки:

Накатка

Вкладыши

Хонингование

Установка направляющих

Выбрать наиболее эффективный метод восстановления может помочь специалист, грамотно изучив неисправности.

Компания GROVER имеет огромный опыт по ремонту и восстановлению головок блоков цилиндров и выполняет Ремонт и замену направляющих втулок клапанов для любых марок дизельных двигателей, в том числе мы проводим ремонт и замену направляющих втулок клапанов для двигателей CAT HITACHI PERKINS CUMMINS внимательно проанализировав поломки и причины их возникновения.

Значение клапанов

Клапаны это часть механизма газораспределения – от их исправности напрямую зависит мощность двигателя и расход топлива.

Задать вопросы, узнать точную цену и оформить заказ на ремонт вы можете по телефонам или оставив заявку.

Ремонт и замена сёдел клапанов ГБЦ

На фото приведены фотографии ГБЦ, у которых произошел прогар седла клапана

Ремонт или замена седла клапанаПродлить Жизнь вашей ГБЦ. От качественного ремонта зависит сколько времени сможет отработать ваш дизельный двигатель.

Качественный ремонт зависит от точности обрабатывающих станков и опыта мастеров сервиса, которые дадут стопроцентную гарантию исправности двигателя после ремонта.

Компания GROVER имеет огромный опыт по ремонту и восстановлению головок блоков цилиндров и выполняет ремонт и замену седел клапанов для любых марок дизельных двигателей, в том числе мы выполняем замену седла клапана для CAT HITACHI PERKINS CUMMINS. Наша компания располагает высокоточным оборудованием и всеми необходимыми инструментами.

Восстановить старое седло или заменить на металлокерамику?

Специалист GROVER сможет со стопроцентной точностью определить, что нужна замена седла клапана или достаточно произвести механическую обработку старого седла для восстановления герметичного прилегания клапана.

Ремонт седла клапана ГБЦ

Ремонт седла клапана – простое не догрогое решение при незначительных нарушениях работы пары седло-клапан, при не критичном износе в результате эксплуатации автомобиля.

Обработка седла часто необходима после процедуры замены направляющих втулок.

Необходимые работы производятся на специальной установке, на которой восстанавливаются правильные размеры седла и клапана и выполняетя притирка седла и клапана.

После завершения операции герметичность соединения седло-клапан проверяют с помощью вакуум-тестеров, что исключает появление неполадок.

Замена седла клапана ГБЦ

Замена седла клапана необходима после критичного износа детали, частой обработки седел, прогара, в ситуациях после ремонта трещин или в случае, когда выпало седло клапана.

Восстановление производится на специализированном станке и включает в себя:

Ликвидация старого седла

Подготовка нового места под седло

Изготовление и обработка заготовки седла

Создание нужного профиля седла

Один из вариантов при замене – изготовление седла клапана из металлокерамики. Такие детали даже превосходят по надежности детали, поставляемые заводом-изготовителем.

Такие детали даже превосходят по надежности детали, поставляемые заводом-изготовителем.

Данные операции достаточно сложны и требуют высокого уровня мастерства, так как седло клапана очень важный элемент и одна малейшая неточность в процессе ремонта может повлечь за собой деформацию и повреждение всего блока.

Фрезерование и шлифование привалочных поверхностей

Причины ОБРАТИТЬСЯ по фрезерованию и шлифованию привалочных поверхностей в GROVER TRUCK Service

Уход охлаждающей жидкости

Пузыри в расширительном бачке

Моторное Масло поменяло цвет, превратилось в эмульсию

Настало время провести замену направляющих втулок клапанов

Значит пришло время для фрезеровки и шлифовки ГБЦ

Фрезерование или шлифование плоскости ГБЦ – единственное решение для исправления кривизны привалочной поверхности головки блока цилиндров, удаления забоин и царапин на рабочей плоскости.

Компания GROVER имеет необходимое высокоточное оборудование для решения этой задачи шлифовки и фрезеровки головки двигателя по выгодным ценам.

Наши специалисты смогут точно определить неисправность ГБЦ и качественно устранить ее с предоставлением официальной гарантии на выполненные работы.

Головку повело — это опасно!

Искривление забоины и царапины на рабочей поверхности головки блока цилиндров, могут вывести из строя весь двигатель,капитальный ремонт ДВС стоит значительно дороже поэтому предлагаем не затягивать с этой проблемой и доверить ее решение профессиональным специалистам.

Процесс восстановления

фрезеровка ГБЦ

шлифовка ГБЦ

Правильный выбор метода обработки головки зависит от типа и материала и кривизны ГБЦ.

Все работы выполняются с помощью фрейзерного либо шлтфовального станка.

Завод производитель дает параметры на механическую обработку поверхности, наша задача попасть в заводские допуски.

После обработки как правило устанавливается ремонтная прокладка ГБЦ с большей толщиной.

Важно знать что болты ГБЦ одноразовые и после снятия нужно установить новые Болты ГБЦ иначе можно нарваться на повторный ремонт.

Мы устанавливаем деталь на станке так, чтобы минимизировать количество снимаемого материала и не допустить выхода за метку.

ГБЦ после шлифовки (или фрезеровки) готова к эксплуатации. Однако, следует обратить внимание, что при транспортировке обработанной детали необходимо максимально избегать контакта зеркальной поверхности ГБЦ с песком и любыми твердыми материалами во избежание новых повреждений.

Обратившись в компанию GROVER вы получите квалифицированную консультацию, а так же сможете узнать, сколько стоит фрезеровка и шлифовка ГБЦ.

Компания GROVER имеет огромный опыт по ремонту и восстановлению головок блоков цилиндров и выполняет Фрезерование и шлифование привалочных поверхностей для любых марок дизельных двигателей, в том числе мы проводим Фрезерование и шлифование привалочных поверхностей для двигателей CAT HITACHI PERKINS CUMMINS

Задать вопросы, узнать точную цену и оформить заказ на ремонт вы можете по телефонам или оставив заявку.

Опрессовка головки блока цилиндров

Причины ОБРАТИТЬСЯ по опрессовке головки блока цилиндров в GROVER TRUCK Service

При ремонте двигателя после перегрева (вскипятил мотор)

Для проверки качества работ после заварки дефектов в головке из легких сплавов

При подозрении на нарушение внутренних каналов

Опрессовка ГБЦ — важная процедура проверки герметичности детали. С помощью опрессовки можно обнаружить незамеченные дефекты на скрытых плоскостях, определить сквозная ли трещина на головке БЦ.

Желательно проводить опрессовку головки блока при капитальном ремонте двигателя для предотвращения скрытых дефектов.

Как производится опрессовка головки двигателя

Процедура выполняется на специализированном стенде ОПРЕССОВОЧНАЯ КАМЕРА МЕХАНИКА KO 14 , в котором головку блока цилиндров возможно повернуть на 360 градусов без боязни задеть изделие о стенки ванны.

Отверстия рубашки охлаждения закрываются необходимыми заглушками;

Головки блока цилиндров помещаются в ванну с водой, разогретой до 70 градусов;

Через некоторое время по поднимающимся пузырькам можно определить негерметичное место.

Данной процедуре возможно подвергать и другие изделия, имеющие рубашку охлаждения. Мы выполняем опрессовку коллекторов, теплообменников, радиаторов.

НАМ Доверяют Федеральные Компании

Компания GROVER имеет огромный опыт по ремонту и восстановлению головок блоков цилиндров и выполняет работы по опрессовке головок блоков цилиндров для любых марок дизельных двигателей, в том числе выполняет работы по опрессовке головок блоков цилиндров для двигателей CAT HITACHI PERKINS CUMMINS.

Задать вопросы, узнать точную цену и оформить заказ на ремонт вы можете по телефонам или оставив заявку.

Компания GROVER работает на современном оборудовании, специалисты компании знают тонкости нюансов всех ремонтных работ по ГБЦ.

Наши специалисты быстро и точно определяют неисправности, производят ремонт в короткие сроки;

Благодаря наличию современного оборудования, всех необходимых инструментов сотрудники осуществляют ремонтные работы любой сложности;

GROVER гарантирует высокое качество, долгий срок эксплуатации ремонтируемой детали с предоставлением официальной гарантии;

Обратившись в компанию GROVER вы получите квалифицированную консультацию, а так же сможете узнать, сколько стоит фрезеровка и шлифовка ГБЦ.

Компания GROVER имеет огромный опыт по ремонту и восстановлению головок блоков цилиндров и выполняет Фрезерование и шлифование привалочных поверхностей для любых марок дизельных двигателей, в том числе мы проводим Фрезерование и шлифование привалочных поверхностей для двигателей CAT HITACHI PERKINS CUMMINS

Задать вопросы, узнать точную цену и оформить заказ на ремонт вы можете по телефонам или оставив заявку.

(при покупке масла в магазинах GROVER)

БЕСПЛАТНАЯ диагностика ходовой

ЗАПИСАТЬСЯ

Цены на ремонт двигателя отечественных легковых автомобилей в Москве

Головка блока цилиндров (ГБЦ)

Мойка предварительная (технологическая)

ГБЦ

220

Мойка повторная (технологическая) перед сборкой

ГБЦ

160

Опрессовка ГБЦ

ГБЦ

1000

Опрессовка ГБЦ (повторная)

ГБЦ

500

Работы стандартного комплекса по ГБЦ

Разборка клапана (рассухаривание)

клапан

30

Дефектация направляющих втулок и клапанов

клапан

21

Чистка клапана

клапан

25

Правка седла и шлифовка фаски клапана (с проверкой на вакуум)

седло-клапан

202

Замена маслосъёмного колпачка

клапан

25

Сборка клапана (засухаривание)

клапан

30

Замена направляющей втулки клапана

втулка

100

Замена направляющей втулки клапана (с изготовлением)

втулка

672

Шлифовка фаски клапана

клапан

40

Шлифовка торца клапана

клапан

40

Правка седла клапана

седло

188

Замена седла клапана

седло

880

Ремонт ГБЦ (разборка/сборка, замена втулок, замена МСК, правка сёдел, шлифовка клапанов) ВАЗ (8 кл. )

)

ГБЦ

3410

Ремонт ГБЦ (разборка/сборка, замена втулок, замена МСК, правка сёдел, шлифовка клапанов) ВАЗ, ГАЗ (16 кл.)

ГБЦ

6820

Ремонт ГБЦ (замена втулок, правка сёдел, шлифовка клапанов) ВАЗ (8 кл.)

ГБЦ

2530

Ремонт ГБЦ (замена втулок, правка сёдел, шлифовка клапанов) ВАЗ, ГАЗ (16 кл.)

ГБЦ

5005

Ремонт распредвалов и постелей

Ремонт постели в ГБЦ ВАЗ (8 кл.)

ось

4620

Ремонт постели в ГБЦ ГАЗ (406), ВАЗ (16 кл.)

две оси

9240

Правка распредвала

вал

294

Наварка и шлифовка шеек вала

шейка

от 840

Полировка распредвала

вал

240

Ремонт резьб

Изготовление футорки свечной

футорка

330

Изготовление футорки простой

футорка

264

Ремонт свечного отверстия футоркой

отверстие

330

Изготовление ремонтной шпильки

шпилька

396

Ремонт резьбового отверстия

отверстие

330

Сварка

Заварка технических заглушек в ГБЦ ВАЗ

ГБЦ

1320

Подварка поверхности

от

от 720

Сварка

от

от 720

Фрезерные работы

Обработка плоскости ГБЦ

ГБЦ

1000

Шарошка каналов

канал

1056

Блок цилиндров (БЦ)

Мойка предварительная (технологическая)

БЦ

330

Опрессовка

БЦ

1200

Очистка масляных каналов с заменой заглушек

БЦ

2277

Сборка «шорт-блока»

цилиндр

1764

Гильзовка

Установка «сухой» гильзы (с хонингованием, без стоимости гильзы) — ВАЗ

БЦ

4840

Установка «сухой» гильзы (с хонингованием, без стоимости гильзы) — ГАЗ

БЦ

6589

Установка «сухой» гильзы (с хонингованием, без стоимости гильзы) — УАЗ

БЦ

9130

Изготовление гильзы

гильза

1200

Замена втулок, ремонт постелей

Ремонт постели коленвала в БЦ ВАЗ, ГАЗ (двигатель 406)

БЦ

2990

Ремонт постели коленвала в БЦ АЗЛК, ГАЗ (двигатель 402)

БЦ

3960

Замена втулок вала привода маслонасоса ВАЗ (без стоимости втулок)

вал

600

Замена втулок промежуточного вала ГАЗ (двигатель 406) (с доработкой, без стоимости втулок)

вал

1650

Ремонт постели промежуточного вала ГАЗ (двигатель 406)

БЦ

4400

Восстановление упорных поверхностей в БЦ

цилиндр

3220

Изготовление ремонтного полукольца

полукольцо

1200

Расточка и хонингование

Расточка и хонингование цилиндров

цилиндр

450

Расточка и хонингование цилиндров ВАЗ (включая плато-хонингование) (в рем. размер)

размер)

БЦ

1800

Расточка и хонингование цилиндров ВАЗ (включая плато-хонингование) (в друг. размер)

БЦ

2250

Расточка и хонингование цилиндров ГАЗ, дв.406 (включая плато-хонингование) (в рем. размер)

БЦ

2400

Расточка и хонингование цилиндров ГАЗ, дв.406 (включая плато-хонингование) (в друг. размер)

БЦ

2400

Расточка и хонингование цилиндров УАЗ, диаметр 100мм (включая плато-хонингование) (в рем. размер)

БЦ

2400

Фрезерные работы

Обработка плоскости БЦ

БЦ

1200

Коленчатый вал (КВ)

Демонтаж шестерни

вал

100

Шлифовка шеек коленчатого вала

вал

1600

Полировка шеек коленчатого вала

вал

300

Дефектоскопия с подшлифовкой шейки «как чисто»

вал

720

Правка коленчатого вала

вал

420

Шатуны, поршни

Перепрессовка поршней (ВАЗ) с проверкой геометрии стержня шатуна

шатун

192

Хонингование поршня под палец

поршень

90

Хонингование поршня под палец УАЗ

поршень

252

Хонингование шатуна под палец

шатун

90

Восстановление НГШ

шатун

420

Другие детали

Обработка поверхности

от

264

Сварка

от

720

Изготовление простой футорки

футорка

264

Изготовление ремонтной шпильки

шпилька

396

Ремонт резьбового отверстия

отверстие

330

примечания:

- При работах по одному цилиндру: + 20% к стоимости работ

- Гильзовка при наличии трещины: + 20% к стоимости работ

- При работах по замене до 2-х направляющих втулок, притирке до 2-х клапанов: + 20% к стоимости работ

- При шлифовке только коренных или шатунных шеек: 60% от стоимости шлифовки вала

Отказ от двигателей внутреннего сгорания? Это уже происходит

- Несколько автопроизводителей уже признались, что остановили разработку любых новых двигателей внутреннего сгорания.

- Некоторые из них выбрали многоэтапный подход, прекращая разработку на одних рынках раньше других.

- Видимый проблеск конца: Cadillac заявил, что CT4 и CT5 станут последними автомобилями V-класса, которые он будет производить.

Автопроизводители официально заявляют об этом — они постепенно отказываются от двигателей внутреннего сгорания и с разной степенью счастья направляются в полностью электрическое будущее. Так на каком же этапе фактически обрывается более чем 120-летняя история производства и совершенствования бензиновых и дизельных двигателей? Некоторые автопроизводители заявляют, что процесс уже идет полным ходом, и многомиллионные планы разработки двигателей больше не будут утверждены.

Stellantis опоздала с электрификацией, но она наверстывает упущенное в 2021 году, особенно после слияния Fiat Chrysler и PSA, в результате которого была создана компания. Jeep Wrangler 4xe представляет собой подключаемый гибрид с четырехцилиндровым турбодвигателем и двумя электродвигателями общей мощностью 350 л. с. На вопрос, достиг ли газовый двигатель конца линейки, пресс-секретарь Stellantis Лиза Бэрроу сказала: «Мы сказали, что для обновленного Jeep Grand Cherokee будет трансмиссия 4xe. Мы еще не делали никаких объявлений о других двигателях».

с. На вопрос, достиг ли газовый двигатель конца линейки, пресс-секретарь Stellantis Лиза Бэрроу сказала: «Мы сказали, что для обновленного Jeep Grand Cherokee будет трансмиссия 4xe. Мы еще не делали никаких объявлений о других двигателях».

Будет ли Grand Cherokee 4xe предлагать больше мощности, и превратится ли концепт Magneto на базе Wrangler в серийный автомобиль, как это кажется вероятным? Барроу отказался вдаваться в подробности, но Jeep сказал, что каждая новая модель будет иметь некоторую степень электрификации. Компания уже продает подключаемые гибридные версии Compass и Renegade 4xe, но только в Европе. Картина неоднозначна, но нынешняя эпоха, в которой преобладают огромные бензиновые двигатели в автомобилях Dodge, Chrysler, Ram и Jeep, может иметь ограниченный срок службы.

Генеральный директор Stellantis Карлос Таварес сыграл важную роль в развертывании электрического Leaf во время своего пребывания в Nissan и является ярым сторонником электрификации. В марте WardsAuto написал: «Stellantis привержена электрическому будущему и не будет делать никаких крупных будущих инвестиций в двигатели внутреннего сгорания, — говорит Таварес. Он будет работать с существующими двигателями меньшего размера от PSA и более крупными двигателями от FCA».

Он будет работать с существующими двигателями меньшего размера от PSA и более крупными двигателями от FCA».

Подобно тому, как электрификация Stellantis в Европе набирает обороты, Ford также лидирует на этом рынке. По заявлению компании, к 2026 году 100 процентов ее легковых автомобилей в Европе будут «с нулевым уровнем выбросов», полностью электрическими или подключаемыми гибридными, а к 2030 году они будут полностью электрифицированы. BBC’s Top Gear высказал мнение: «Если вы находитесь в США, ваши пикапы и Мустанги могут спать немного спокойнее, поскольку Ford электрифицирует только свой европейский модельный ряд». Но это промежуточный шаг, и даже у Mustang теперь есть электромобиль Mach-E в линейке.

Тем не менее, график работы на внутреннем рынке Ford более туманен. «Как вы знаете, до 2025 года мы инвестируем не менее 22 миллиардов долларов в поставку совершенно новых электромобилей», — сказал Т.Р. Рид, директор по связям с общественностью и корпоративной политикой компании Ford. «Мы также видим роль эффективных и гибридных двигателей внутреннего сгорания в некоторых приложениях в Северной Америке, поскольку мы работаем над выполнением нашего обязательства по достижению нулевого уровня выбросов углерода к 2050 году. Кроме того, мы не комментируем предположения о будущих автомобилях или силовых агрегатах».

«Мы также видим роль эффективных и гибридных двигателей внутреннего сгорания в некоторых приложениях в Северной Америке, поскольку мы работаем над выполнением нашего обязательства по достижению нулевого уровня выбросов углерода к 2050 году. Кроме того, мы не комментируем предположения о будущих автомобилях или силовых агрегатах».

Компания General Motors удивила мир заявлением в январе прошлого года о том, что к 2035 году она намерена прекратить продажу бензиновых и дизельных автомобилей. И, по крайней мере, в одном подразделении конвейер для новых двигателей V8, похоже, иссякает. «Со стороны Cadillac нет никаких будущих двигателей внутреннего сгорания, которые я могу прокомментировать на данный момент», — сказал представитель Cadillac Стефан Кросс. «Хотя Cadillac стремится к полностью электрическому будущему, продукты EV и IC будут по-прежнему предлагаться вместе по мере появления новых альтернатив EV. 4,2-литровый двигатель V8 с двойным турбонаддувом, известный как Blackwing, доступен только в 2019 году. до Cadillac CT6 Platinum и CT6-V 2020 года. В настоящее время у нас нет никаких дополнительных планов относительно этого двигателя».

до Cadillac CT6 Platinum и CT6-V 2020 года. В настоящее время у нас нет никаких дополнительных планов относительно этого двигателя».

Давайте на мгновение остановимся на Cadillac и его двигателе. Хотя совершенно новый Blackwing был собран вручную в Боулинг-Грин, штат Кентукки, и никогда не предназначался для массового производства, у него, безусловно, должен был быть более длительный срок годности, чем сейчас. Он предлагался в тогдашнем CT6 V-Sport (в какой-то момент название было изменено на CT6-V). В 2019 году было произведено всего 875 автомобилей, а в 2020 году — 600. Это был отличный двигатель мощностью 550 л.с. и крутящим моментом 640 фунт-фут.

При первом показе в шоу-каре Escala компания Cadillac заявила, что новый V8 является «прототипом новой системы, разрабатываемой для будущих моделей Cadillac». Но этого не произошло, а двигатель и затраты на его разработку – списание. Road & Track цитирует источник, который сказал, что в Blackwing было вложено 16 миллионов долларов, при этом каждый двигатель стоил 20 000 долларов.

Между тем, Cadillac высокого класса перешел от CT6 к двум аккумуляторным автомобилям, внедорожнику Lyriq (доступен в начале 2022 года как модель 2023 года) и седану-фастбэк Celestiq (будет представлен позже этим летом).

Материнская компания Cadillac, как и Ford, немного подстраховывается. «GM стремится устранить выбросы выхлопных газов новых автомобилей малой грузоподъемности к 2035 году, а к 2040 году стать углеродно-нейтральными в глобальных продуктах и операциях», — сказал Крис Бонелли, представитель GM по глобальным двигателям. «При этом у нас есть план продуктов для поддержки наших основных программ внутреннего сгорания до 2035 года, который включает важные обновления наших текущих двигателей и совершенно новые конструкции двигателей, которые еще не объявлены. Мы верим, что можем стремиться к цели 2035 года и, в конечном счете, к полностью электрическому будущему, продолжая вводить новшества и развивать наши предложения ИС».

Но большие деньги на разработку в GM идут на электромобили, включая инвестиции LG Energy Solution в размере 2,3 миллиарда долларов в завод по производству аккумуляторов Ultium в Теннесси.

В Европе автопроизводители с меньшей неохотой говорят о своих планах постепенного отказа от бензина и дизельного топлива. Генеральный директор Audi Маркус Дюсманн заявил немецкому изданию Automobilwoche : «Мы больше не будем разрабатывать новый двигатель внутреннего сгорания, а будем адаптировать наши существующие двигатели к новым нормам выбросов». Он сказал, что новые и строгие правила выбросов Евро-7 очень ограничивают двигатели внутреннего сгорания. Генеральный директор VW Ральф Брандштеттер сказал примерно то же самое.

Главный операционный директор Mercedes-Benz Cars Маркус Шефер, отвечающий за групповые исследования, также общался с немецкими СМИ. Он сообщил Auto Motor und Sport , что планов по выпуску двигателей внутреннего сгорания следующего поколения нет. К 2022 году все автомобили Benz будут предлагаться в электрифицированных версиях.

Только BMW не сдается. Генеральный директор BMW Оливер Зипсе заявил, что компания не планирует прекращать разработку бензиновых и дизельных двигателей, и добавил, что спрос на автомобили внутреннего сгорания «будет оставаться устойчивым в течение многих лет». Но BMW также ускоряет планы по выпуску электромобилей и недавно выпустила электрический i4 2022 года с запасом хода до 300 миль.

Но BMW также ускоряет планы по выпуску электромобилей и недавно выпустила электрический i4 2022 года с запасом хода до 300 миль.

Toyota заявила еще в 2017 году, что не планирует производить двигатели внутреннего сгорания после 2040 года, но неясно, что она думает сейчас. В 2019 году Honda объявила, что после 2022 года будет продавать в Европе только электромобили и гибриды. Возможно, мышление компании не имеет значения, по крайней мере, на внутреннем рынке, потому что Япония рассматривает возможность запрета традиционного внутреннего сгорания к середине 2030-х годов, оставив только аккумуляторные электромобили и штепсельные вилки. -в гибридах.

Совершенно очевидно, что традиционные бензиновые и дизельные автомобили, которые сегодня составляют большую часть рынка, в ближайшем будущем будут иметь нулевой срок годности. Корвет на батарейках? Почему бы и нет? У нас уже есть подключаемый модуль Mustang.

Неужели конец пути для двигателей внутреннего сгорания наступит так быстро? Поделитесь своими мыслями в комментариях ниже.

Вот почему ведущие автомобильные компании первыми прекратят производство двигателей внутреннего сгорания

Автор Питер Элс

Делиться Твитнуть Делиться Электронная почта

Из-за глобального потепления и экономических последствий пандемии автомобильные компании будут постепенно отказываться от двигателей внутреннего сгорания, начиная с 2030 года9.0020 Через: MineralPrices.com

Переход автомобильной промышленности на автомобили с нулевым уровнем выбросов набирает обороты. Толчком к этому сдвигу являются два сейсмических потрясения, затрагивающие все аспекты жизни; а именно глобальное потепление и экономические последствия пандемии COVID-19.

По состоянию на февраль 2021 года 194 государства и Европейский союз подписали Парижское соглашение по климату, которое фактически устанавливает законодательную базу для декарбонизации мировой экономики. Политика, направленная на сокращение выбросов от транспорта, на которые приходится около одной трети выбросов парниковых газов (ПГ) в ЕС и США, вынуждает автомобильную промышленность переоценивать роль двигателей внутреннего сгорания в будущем мобильности.

Политика, направленная на сокращение выбросов от транспорта, на которые приходится около одной трети выбросов парниковых газов (ПГ) в ЕС и США, вынуждает автомобильную промышленность переоценивать роль двигателей внутреннего сгорания в будущем мобильности.

Кроме того, поскольку правительства борются с огромными корректировками своих бюджетных балансов после пандемии COVID-19, больше внимания уделяется продвижению низкоуглеродных инвестиционных стратегий, включая ускорение внедрения электрифицированных транспортных средств.

Вместо того, чтобы сопротивляться этой тенденции, большинство OEM-производителей подхватывают ее, и многие из них планируют перейти на полностью электрические модели . После того, как споры о том, перейдут ли автопроизводители на электромобили, уже улажены, остается единственный вопрос: «когда ведущие автомобильные компании прекратят производство двигателей внутреннего сгорания»?

СВЯЗАННЫЙ: Вот почему Европа и Канада хотят запретить двигатель внутреннего сгорания

Это когда ведущие автомобильные компании прекратят производство двигателей внутреннего сгорания

Via: autoblog. com

comТаковы темпы перехода, что полномасштабная трансформация теперь неизбежна, а 2027 год, вероятно, станет переломным моментом для внедрения электромобилей, по мнению аналитиков IHS Markit; к 2030 году будет продано более одного из четырех новых легковых автомобилей с электродвигателем. К 2030 году количество продаваемых моделей BEV увеличится с 335 в 2020 году до более чем 8009.0020

Рост продаж электромобилей будет в значительной степени обусловлен стремлением таких производителей, как Jaguar, Volvo, Mini и Ford Europe, стать брендами электромобилей к 2030 году. их модельный ряд на платформы BEV к тому времени. К ним относятся Land Rover (60% BEV), BMW (50% BEV) и Kia Europe (50% BEV).

Однако в стремлении к электрификации выделяются две компании — Volkswagen Group и General Motors.

Несомненно, вызванный необходимостью проведения реформ после фиаско выбросов Dieselgate, VW тратит больше, чем любой другой OEM-производитель, на электрификацию — более 80 миллиардов долларов, чтобы вывести на рынок более 50 электромобилей к середине десятилетия. Но его планы варьируются в зависимости от бренда.

Но его планы варьируются в зависимости от бренда.

Для Audi точное время остановки ДВС будет зависеть от реакции клиентов и законодательства. Выступая на недавней конференции Фонда климатической нейтральности в Берлине, генеральный директор Маркус Дюсманн сказал, что автопроизводитель ожидает, что к 2025 году в его глобальной линейке будет 20 полностью электрических моделей. до конца примерно в 2033 году.

В качестве серьезного шага, направленного на выполнение будущих требований по снижению выбросов и экономии топлива, компания Bentley объявила в декабре прошлого года, что к 2026 году вся ее линейка будет состоять из моделей с подключаемыми модулями, а к 2030 году полностью перейдет на BEV.

Компания Porsche, состояние которой тесно связано со спортивными автомобилями, настроена несколько осторожнее: к 2030 году 80% своего производства будут составлять электромобили.

В Америке пятый по величине автопроизводитель в мире, GM, увеличит расходы на электрические и автономные транспортные средства до 35 миллиардов долларов до 2025 года, что на 30% больше, чем планы, объявленные в 2020 году9. 0020

0020

Компания рассчитывает, что к 2025 году в демонстрационных залах по всему миру будет 30 электромобилей, а десятилетие спустя полностью откажется от ДВС. Примечательно, что к 2030 году флагманский бренд Cadillac станет первым, кто станет полностью электрическим. В то время как в Китае, вместе с партнерами Wuling и SAIC, GM имеет честь владеть самой продаваемой в мире моделью BEV — Hong Guang Mini EV.

Однако для устойчивого роста первоначальная закупочная цена электромобиля должна быть снижена до уровня, который может конкурировать с аналогичным автомобилем с двигателем внутреннего сгорания.

СВЯЗАННЫЙ: Вот причины, по которым BMW не планирует отказываться от автомобиля с ДВС

Это когда электромобили ведущих автомобильных компаний достигнут паритета затрат с двигателем внутреннего сгорания

Если принять во внимание государственные стимулы, ценовой паритет между сопоставимыми электромобилями, автомобилями с ДВС и гибридами уже существует сегодня. Volkswagen ID.3 со льготами часто соответствует заявленной цене Golf в 31 000 евро на основных европейских рынках.

Volkswagen ID.3 со льготами часто соответствует заявленной цене Golf в 31 000 евро на основных европейских рынках.

По мере снижения стоимости электромобилей даже не стимулированная прейскурантная цена, вероятно, достигнет паритета к 2030 году в ЕС и к 2027 году в материковом Китае. По совокупной стоимости владения (TCO) он может достичь паритета еще раньше. К 2025 году Volkswagen ID.3 может иметь преимущество в совокупной стоимости владения на 4 100 евро по сравнению с аналогичной моделью Golf.

После этих дат разрыв в стоимости транспортных средств будет все больше отдавать предпочтение BEV. По мере увеличения объемов будет расти и эффект масштаба, а снижение производства будет все больше работать против двигателя внутреннего сгорания.

Хотя OEM-производители с большим объемом продаж на нерегулируемых рынках все еще могут сомневаться в переходе на электромобили, это лишь вопрос времени, когда они последуют за ведущими автомобильными компаниями и прекратят производство двигателей внутреннего сгорания. В противном случае они могут остаться в неопределенном и неустойчивом мире ICE, особенно если им не удастся вовремя наладить цепочку поставок BEV.

В противном случае они могут остаться в неопределенном и неустойчивом мире ICE, особенно если им не удастся вовремя наладить цепочку поставок BEV.

Двигатели внутреннего сгорания | Создание двадцатого века: технические инновации 1867-1914 гг. и их долговременное влияние

Фильтр поиска панели навигации Oxford AcademicСоздание двадцатого века: технические инновации 1867-1914 гг. и их долгосрочное влияниеЭкономическая историяКнигиЖурналы Термин поиска мобильного микросайта

Закрыть

Фильтр поиска панели навигации Oxford AcademicСотворение двадцатого века: технические инновации 1867-1819 гг.14 и их долгосрочное влияниеЭкономическая историяКнигиЖурналы Термин поиска на микросайте

Расширенный поиск

Иконка Цитировать Цитировать

Разрешения

- Делиться

- Твиттер

- Подробнее

CITE

SMIL, Vaclav,

‘Двигатели внутреннего сгорания

,

Создание Twentieth Century: Технические инновации 1867-1914 и их длительный удар

(

, Нью-Йорк,

;

1201818181201812018120181201812018181818181818; онлайн-издание,Oxford Academic

, 14 июля 2005 г.

), https://doi.org/10.1093/0195168747.003.0003,

, по состоянию на 25 сентября 2022 г.

Выберите формат Выберите format.ris (Mendeley, Papers, Zotero).enw (EndNote).bibtex (BibTex).txt (Medlars, RefWorks)

Закрыть

Фильтр поиска панели навигации Oxford AcademicСотворение двадцатого века: технические инновации 1867-1819 гг.14 и их долгосрочное влияниеЭкономическая историяКнигиЖурналы Термин поиска мобильного микросайта

Закрыть

Фильтр поиска панели навигации Oxford AcademicСоздание двадцатого века: технические инновации 1867-1914 гг. и их долгосрочное влияниеЭкономическая историяКнигиЖурналы Термин поиска на микросайте

Расширенный поиск

Abstract

Изобретение и коммерциализация автомобильных двигателей внутреннего сгорания представляли собой многоэтапный процесс, который начался в 1880-х годах в Германии с разработок Бенца, Даймлера и Майбаха, а затем получил критический вклад из Франции, Великобритании и США. Бензиновые двигатели с циклом Отто стали доминирующими двигателями в легковых автомобилях, а также в первых самолетах, в то время как дизельные двигатели первоначально использовались только в тяжелых морских и железнодорожных условиях. Поточная сборка, введенная Генри Фордом, обеспечила долгосрочное решение для массового производства. Автомобильная промышленность со временем стала ведущим сектором современной экономики, а автомобильная культура оказала глубокое влияние на многие аспекты современной жизни.

Бензиновые двигатели с циклом Отто стали доминирующими двигателями в легковых автомобилях, а также в первых самолетах, в то время как дизельные двигатели первоначально использовались только в тяжелых морских и железнодорожных условиях. Поточная сборка, введенная Генри Фордом, обеспечила долгосрочное решение для массового производства. Автомобильная промышленность со временем стала ведущим сектором современной экономики, а автомобильная культура оказала глубокое влияние на многие аспекты современной жизни.

Ключевые слова: двигатели внутреннего сгорания, цикл Отто, бензиновые двигатели, дизельные двигатели, легковые автомобили, Генри Форд, массовое производство, автомобильная промышленность, автомобильная культура

Предмет

Экономическая история

В настоящее время у вас нет доступа к этой главе.

Войти

Получить помощь с доступом

Получить помощь с доступом

Доступ для учреждений

Доступ к контенту в Oxford Academic часто предоставляется посредством институциональных подписок и покупок. Если вы являетесь членом учреждения с активной учетной записью, вы можете получить доступ к контенту одним из следующих способов:

Если вы являетесь членом учреждения с активной учетной записью, вы можете получить доступ к контенту одним из следующих способов:

Доступ на основе IP

Как правило, доступ предоставляется через институциональную сеть к диапазону IP-адресов. Эта аутентификация происходит автоматически, и невозможно выйти из учетной записи с IP-аутентификацией.

Войдите через свое учреждение

Выберите этот вариант, чтобы получить удаленный доступ за пределами вашего учреждения. Технология Shibboleth/Open Athens используется для обеспечения единого входа между веб-сайтом вашего учебного заведения и Oxford Academic.

- Нажмите Войти через свое учреждение.

- Выберите свое учреждение из предоставленного списка, после чего вы перейдете на веб-сайт вашего учреждения для входа.

- Находясь на сайте учреждения, используйте учетные данные, предоставленные вашим учреждением.

Не используйте личную учетную запись Oxford Academic.

Не используйте личную учетную запись Oxford Academic. - После успешного входа вы вернетесь в Oxford Academic.

Если вашего учреждения нет в списке или вы не можете войти на веб-сайт своего учреждения, обратитесь к своему библиотекарю или администратору.

Войти с помощью читательского билета

Введите номер своего читательского билета, чтобы войти в систему. Если вы не можете войти в систему, обратитесь к своему библиотекарю.

Члены общества

Доступ члена общества к журналу достигается одним из следующих способов:

Войти через сайт сообщества

Многие общества предлагают единый вход между веб-сайтом общества и Oxford Academic. Если вы видите «Войти через сайт сообщества» на панели входа в журнале:

- Щелкните Войти через сайт сообщества.

- При посещении сайта общества используйте учетные данные, предоставленные этим обществом.

Не используйте личную учетную запись Oxford Academic.

Не используйте личную учетную запись Oxford Academic. - После успешного входа вы вернетесь в Oxford Academic.

Если у вас нет учетной записи сообщества или вы забыли свое имя пользователя или пароль, обратитесь в свое общество.

Вход через личный кабинет

Некоторые общества используют личные аккаунты Oxford Academic для предоставления доступа своим членам. Смотри ниже.

Личный кабинет

Личную учетную запись можно использовать для получения оповещений по электронной почте, сохранения результатов поиска, покупки контента и активации подписок.

Некоторые общества используют личные аккаунты Oxford Academic для предоставления доступа своим членам.

Просмотр учетных записей, вошедших в систему

Щелкните значок учетной записи в правом верхнем углу, чтобы:

- Просмотр вашей личной учетной записи и доступ к функциям управления учетной записью.

- Просмотр институциональных учетных записей, предоставляющих доступ.

Выполнен вход, но нет доступа к содержимому

Oxford Academic предлагает широкий ассортимент продукции. Подписка учреждения может не распространяться на контент, к которому вы пытаетесь получить доступ. Если вы считаете, что у вас должен быть доступ к этому контенту, обратитесь к своему библиотекарю.

Ведение счетов организаций

Для библиотекарей и администраторов ваша личная учетная запись также предоставляет доступ к управлению институциональной учетной записью. Здесь вы найдете параметры для просмотра и активации подписок, управления институциональными настройками и параметрами доступа, доступа к статистике использования и т. д.

Покупка

Наши книги можно приобрести по подписке или приобрести в библиотеках и учреждениях.

Информация о покупке

Растущий импульс: глобальный обзор правительственных целей по поэтапному отказу от продаж новых автомобилей с двигателем внутреннего сгорания