Изготовление метизов на токарных полуавтоматах: Изготовление деталей на токарном станке

alexxlab | 26.06.2023 | 0 | Разное

Обработка на токарных автоматах с подачей прутка в Петербурге

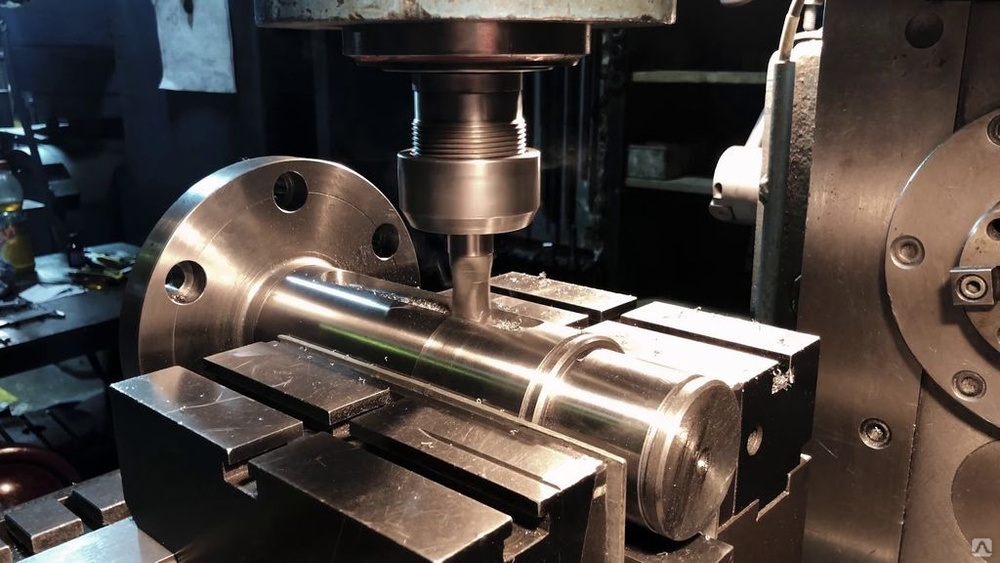

Одной из разновидностей механической металлообработки резанием считается обработка на токарном оборудовании. Обработанные на нем металлоизделия представляют собой детали в виде тел вращения, иными словами цилиндрической либо производной от цилиндрической формы.

За время эволюции токарное оборудование претерпело значительные изменения. На смену классическому ручному токарному станку с неподвижной шпиндельной бабкой и подвижным суппортом, обеспечивающим перемещение режущего инструмента, пришли полуавтоматы и автоматы с ЧПУ.

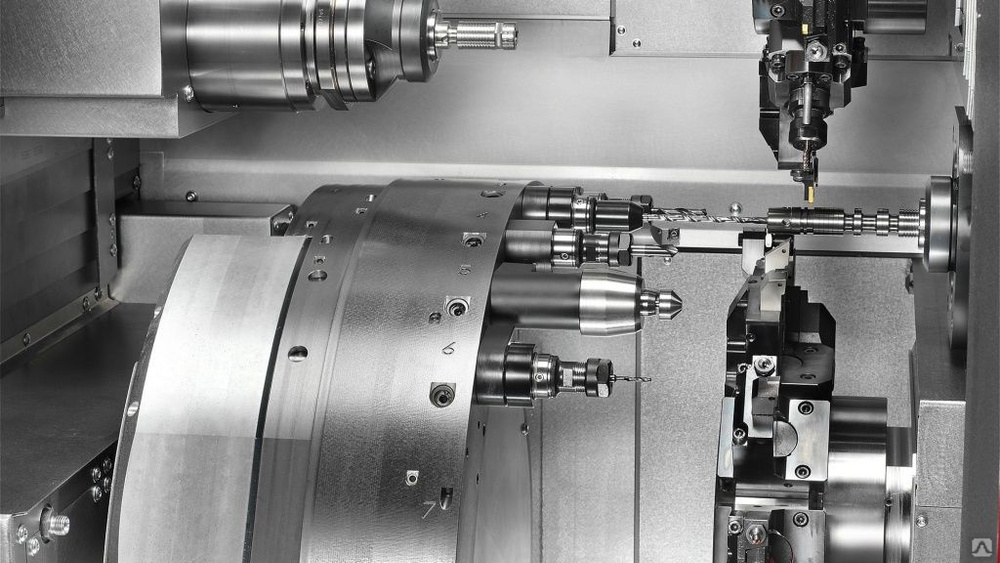

Однако по-настоящему революционным решением считается токарный автомат продольного точения или токарная обработка с подачей прутка. Иное название таких станков – токарные станки швейцарского типа, поскольку идея была предложена швейцарскими часовщиками в конце позапрошлого столетия.

За более чем вековой период они прошли долгий путь от ручных станков до автоматов с ЧПУ. Менялась функциональность, добавлялись возможности, совершенствовалась конструкция станков, неизменным оставалось одно – принцип действия. Неподвижную шпиндельную бабку сменил узел с продольным перемещением, а суппорт наоборот стал неподвижным. Типичным примером такого оборудования сегодня считается токарный автомат продольного точения с ЧПУ, нашедший широкое применение в металлообработке.

Менялась функциональность, добавлялись возможности, совершенствовалась конструкция станков, неизменным оставалось одно – принцип действия. Неподвижную шпиндельную бабку сменил узел с продольным перемещением, а суппорт наоборот стал неподвижным. Типичным примером такого оборудования сегодня считается токарный автомат продольного точения с ЧПУ, нашедший широкое применение в металлообработке.

Особенности прутковых автоматов с ЧПУ

Современные прутковые автоматы по оснащенности значительно превосходят свои швейцарские прототипы. Помимо традиционных составляющих, представленных подвижной бабкой с полым шпинделем, оснащенным цанговым зажимом и устройством для подачи через него прутковых заготовок, а также неподвижным блоком суппортов с резцами они укомплектованы:

- противошпинделем, синхронизированным по вращению со шпинделем;

- блоком либо револьверной головкой с приводным инструментом;

- блоками резцов, позиционированных в различных плоскостях;

- ловителем готовых изделий вместе с конвейером;

- магазином заготовок;

- системой подачи смазочно-охлаждающей жидкости;

- конвейером для удаления стружки.

Такая оснащенность позволяет производить одновременную обработку двух разных деталей, либо обрабатывать обе торцевые поверхности одной за одну установку заготовки. Производится это путем обмена обрабатываемой детали между синхронными шпинделями.

Современные прутковые токарные станки с ЧПУ предназначены для серийного производства малогабаритных высокоточных деталей из калиброванного прутка или проволоки.

Размеры деталей могут лежать в пределах:

- 0 … 300.0 мм по длине, при качественной характеристике не менее 8-го квалитета;

- 0 … 60.0 мм по диаметру (6-й – 8-й квалитет).

При этом допускается не только токарная обработка стали (обычной либо легированной), но и различных сплавов алюминия, меди (дюралюминий, бронза, латунь и пр.).

Таким образом, токарные автоматы продольного точения с ЧПУ отличаются высокой универсальностью, позволяя производить детали со скоростью, в зависимости от сложности, до нескольких десятков в минуту.

Автоматно-токарная обработка деталей

Автоматно-токарная обработка деталей бывает востребована во многих отраслях отечественной промышленности, например:

- в автомобильной промышленности и приборостроении;

- в судостроении и добывающих отраслях;

- в оборонной и аэрокосмической отраслях;

- при создании медицинской техники и т.д.

Типичными образцами такого производства можно считать изготовление валов, осей, втулок, цанг, ригелей, прецизионных резьбовых изделий и многого другого.

ООО «Нева-Механикс» (г. Санкт-Петербург) выполняет токарные работы на станках автоматах с ЧПУ в любых объемах, включая крупносерийное производство.

Сделать заказ на токарную обработку в Санкт-Петербурге

Чтобы сделать заказ в нашей компании, оставьте заявку на странице заказа сайта, или позвоните нам по телефону. Менеджер нашей компании поможет решить все вопросы, связанные с заказом.

Стоимость токарных работ на ЧПУ

Конечная цена работ на токарных автоматах зависит от конкретного заказа. При этом определяющим критерием является размер заказываемой партии – чем больше заказ, тем дешевле деталь в пересчете на единицу заказа.

При этом определяющим критерием является размер заказываемой партии – чем больше заказ, тем дешевле деталь в пересчете на единицу заказа.

Пример расчета цены на изготовления изделия на токарном автомате

Наименование детали — ось

Материал — Сталь 20 калиброванная

Диаметр заготовки — 6мм

Партия — 2000шт

Покрытие — Ц9

Цена — 87руб/шт

Внимание! Данный расчет стоимости не является публичной офертой и не обязательно ваша деталь будет такой же по цене.

Много факторов влияет на ценообразование — количество деталей в партии, сложность детали, материал, в том числе и от того новый это заказчик или заказчик, который наработал солидные скидки.

Нормативно-техническая документация

Токарная обработка стали:

ГОСТ 380-94. Сталь углеродистая обыкновенного качества (марки).

ГОСТ 2590-88. Прокат стальной горячекатаный круглый (сортамент).

ГОСТ 2879-88. Прокат стальной горячекатаный шестигранный

Прокат стальной горячекатаный шестигранный

ГОСТ 10704-91. Трубы стальные электросварные прямошовные (сортамент)

ГОСТ 10705-80. Трубы стальные электросварные (технические условия).

ГОСТ 11068-81. Трубы электросварные из коррозионно-стойкой стали (технические условия)

ГОСТ 8733-74. Трубы стальные бесшовные холоднодеформированные и теплодеформированные (технические требования).

ГОСТ 8734-75. Трубы стальные бесшовные холоднодеформированные (сортамент).

ГОСТ 9940-81. Трубы бесшовные горячедеформированные из коррозионно-стойкой стали (технические условия).

ГОСТ 9941-81. Трубы бесшовные холодно-и теплодеформированные из коррозионностойкой стали (технические условия).

ГОСТ 7417-75. Сталь калиброванная круглая (сортамент).

ГОСТ 8560-78. Прокат калиброванный шестигранный (сортамент).

ГОСТ 1050-88. Прокат сортовой, калиброванный со специальной отделкой поверхности из углеродистой качественной конструкционной стали (технические условия).

Токарная обработка нержавеющих сталей

ГОСТ 4543-71. Прокат из легированной конструкционной стали (технические условия).

Прокат из легированной конструкционной стали (технические условия).

ГОСТ 5632-72. Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные (марки).

Полный перечень НТД с возможностью скачать здесь

Изготовление болтов: технологии, марки стали, техпроцесс

Время прочтения статьи: 20 минут

Автор статьи: pkmetiz.ru

Содержание

- 1 Болты — востребованные метизы

- 2 Заготовка для изготовления крепежа — какой должна быть?

- 3 Технологическое изготовление болта

- 3.1 Изготовление на токарно-винторезном станке

- 3.2 Изготовление болтов холодной штамповкой

- 3.3 Изготовление болтов горячей штамповкой

Болт — это крепежный элемент, который широко применяется в строительстве, производстве технических приборов, бытовой техники, в машиностроении и во многих других областях. Как происходит изготовление детали болт на производстве и в условиях обычной мастерской, читайте в наше статье.

Болты — востребованные метизы

Деталь болт состоит из шляпки и шпильки (стержня) с наружной резьбой. Шляпка чаще всего имеет шестигранную форму. На головке может быть прямой или крестообразный шлиц. На многих разновидностях болтов шлиц отсутствует.

В болтовом соединении фиксация выполняется с помощью гайки, которую накручивают до нужного уровня на резьбу. Болтовое соединение появилось гораздо раньше сварки. Если сравнивать крепеж с помощью болтов и сварные швы, у болтового соединения есть следующие недостатки:

- При использовании болтового крепежа выше расход металла, чем при сварке.

- Прочность и долговечность болтового соединения зависит не только от прочности метиза, но и от баланса силы затяжки и плотности фиксации болта.

- Для обеспечения высокопрочного соединения требуется соответствие прочности резьбы болта и резьбы гайки. Любое несоответствие негативно сказывается на качестве крепежа.

- Нагрузка на болт при закручивании и при эксплуатации должна быть центрированная.

Этот вид метизов не рассчитан на длительные нагрузки с изгибающим усилием.

Этот вид метизов не рассчитан на длительные нагрузки с изгибающим усилием. - Болтовое соединение не такое прочное из-за отверстия.

При этом у болтов есть важные преимущества:

- Универсальность. Болты можно найти везде: в сборке летательных аппаратов и в кухонной бытовой технике.

- Простой монтаж. При затягивании следует учитывать материал, в который закручивается метиз. Для застопоривания резьбы (чтобы гайки не раскручивались) в условиях вибрации принято использовать анаэробные герметики.

- Надежность и длительный срок эксплуатации. Под каждый тип условий эксплуатации болтового соединения можно подобрать детали из соответствующего материала (легированные и углеродистые стали, латунь и другие сплавы).

- Возможность разобрать соединение за считаные минуты. В редких случаях происходит закисание головки болта: если использована деталь, не имеющая антикоррозийного покрытия, или в случае длительной эксплуатации крепежа.

Классификация болтов по конструктивным особенностям и сфере применения:

- Высокопрочные болты — крепежные изделия из легированных сталей (содержание углерода до 0,4%), работают на осевое растяжение. Болты высокопрочные термически обрабатывают в специальных электрических печах для увеличения прочности и защиты деталей от коррозии. Для затягивания гаек на высокопрочных болтах необходим специальный ключ.

- Самонарезающие болты — изготавливаются из термоупрочненной стали. Крепеж не сквозной. Используются для крепления профлиста и прочих листовых материалов к каркасу, фахверку или обрешетке.

- Анкерные болты — передают растягивающее усилие с вертикальных конструктивных элементов на основание. Пример использования — закрепление оконной рамы внутри проема.

- Болты особой конструкции — болт анкерного типа с гайкой, рым-болт (на головке имеется проушина или кольцо), метизы с T-образной и U-образной головкой, с квадратной формой подголовка, изогнутые болты для фундамента.

Метизы предназначены для конкретных задач.

Метизы предназначены для конкретных задач.

По типу резьбы различают следующие виды болтов:

- С метрической резьбой — форма профиля резьбы равнобедренный треугольник.

- С трапециевидной резьбой — форма профиля резьбы трапеция.

- С упорной резьбой — профиль резьбы имеет форму треугольника с прямым углом у основания. Этот вид резьбы применяется для компенсации значительных нагрузок в боковых направлениях.

- С прямоугольной резьбой — такие болты используются при высоком давлении на крепежную деталь.

Если вы умеете обращаться с токарно-винторезным станком и нарезать резьбу плашкой, небольшую партию метизов можно сделать самостоятельно. Если же болты нужны в большом количестве, проще заказать партию изделий заводского качества или приобрести необходимый крепеж в магазине.

Заготовка для изготовления крепежа — какой должна быть?

Прежде чем приступить к технологическому процессу изготовления болта, необходимо определить его основные параметры:

- Диаметр резьбы (варьируется от 1,6 до 160 мм).

- Диаметр участка шпильки, на котором резьба отсутствует.

- Размер крепежа под ключ (обычно составляет 1,3-1,4 диаметра шпильки для шестигранных метизов).

- Длина шпильки, длина резьбы.

- Наличие отверстий, шлицов, углублений в головке.

- Уровень точности изготовления (повышенная, нормальная, грубая, классы А, В и С соответственно).

В качестве материала для будущего болта используется стальная заготовка. В зависимости от предназначения и класса прочности метиза, используются разные виды стали:

- Легированные стали марок А2 и А4.

- Стали закаленные и отпущенные, с присадками из бора, марганца или хрома.

- Коррозионно-стойкие стали (марки 20Х13, 20Х18Н10Т).

Болты изготавливают из сплавов цветных металлов (медь, латунь, бронза). Заготовки для дальнейшего нанесения резьбы на станке можно приобрести в магазинах крепежа. В условиях производства заготовки делают в промышленных масштабах методом штамповки. В качестве исходного материала при изготовлении болта на токарном станке используется стальной пруток, имеющий шестигранную либо цилиндрическую форму.

К качеству заготовок для заводской штамповки предъявляют более высокие требования. При оценке качества исходного сырья проверяют следующие параметры:

- Пластичность стали, прочностные и антикоррозийные характеристики.

- Наличие структурных дефектов (пузырей газа, включений неметаллов, неровностей поверхности).

Заготовки для холодной штамповки предварительно чистят от внешних дефектов механическим путем или прокаливанием. Для удаления ржавчины и жировых загрязнений заготовки выдерживают в растворе серной кислоты или в концентрированной соляной кислоте. Очищенные заготовки подвергают известкованию, затем наносят смазочный материал. Только после всех перечисленных манипуляций сырье поступает на штамповку. Для горячей штамповки заготовки нарезают с помощью ленточных станков. Исходное сырье проверяют также тщательно, как в случае с холодной штамповкой.

Технологическое изготовление болта

Существуют два принципиально разных метода изготовления этого вида крепежа:

- Точение — процесс изготовления болтов штучно или небольшими партиями из стального прутка на токарно-винторезном станке.

- Холодная или горячая штамповка в заводских условиях с последующей накаткой резьбы.

Процесс изготовления болтов независимо от метода состоит из следующих этапов:

- Подготовка металлического прутка (катанки).

- Нарезание заготовок нужной длины.

- Выполнение фаски на конце шпильки.

- Формовка головки болта.

- Нарезание резьбы.

На всех стадиях производства выполняется контроль качества. При изготовлении метизов по индивидуальному чертежу первая изготовленная деталь проверяется максимально тщательному контролю. При обнаружении отклонений от технического задания следует пересмотреть технологический процесс изготовления болта и найти причину несоответствия.

Изготовление на токарно-винторезном станке

Этапы и методы обработки заготовки зависят от типа исходного материала (шестигранный или цилиндрический пруток, характеристики металла), а также от степени точности заготовки. Горячекатанные заготовки обладают меньшей точностью, что исключает возможность точного центрирования будущей детали на токарно-револьверном станке или на станке с ЧПУ.

Техпроцесс изготовления детали болт на токарном станке из холоднотянутого шестигранного прутка делится на несколько этапов:

- От стального прутка с помощью ножовки по металлу отрезают заготовку нужной длины.

- Заготовку фиксируют в шестигранной цанге, чтобы головка детали не смесилась относительно центральной оси будущего болта.

- Подрезка торца прутка в размер, центрирование на токарно-винторезном станке.

- Обтачивание заготовки до получения заданных размеров, снятие фаски с помощью резцов.

- Нарезание резьбы с помощью плашки или

резьбового резца. - Обтачивание головки болта, снятие фаски.

- Обработка головки фрезой.

Если имеются особые требования к шестиграннику головки детали, техпроцесс изготовления болта на токарном станке усложняется. Чтобы исключить смещение оси головки относительно оси цилиндра, заготовку подвергают дополнительной обработке.

Изготовление болтов холодной штамповкой

Первый этап техпроцесса — подготовка металла к процессу штамповки:

- Поверхность заготовки должна быть ровной и блестящей.

Зачистку поверхности в условиях производства выполняют механически либо с помощью прокаливания.

Зачистку поверхности в условиях производства выполняют механически либо с помощью прокаливания. - Выполняется очистка от окалины и жировых загрязнений.

- Смазывания поверхности заготовки (предварительно поверхность металла покрывают подсмазочным слоем, перед волочением это обязательно).

Окалину с поверхности металлических заготовок обычно удаляют путем травления. Для этого пруток погружают в раствор серной или соляной кислоты определенной концентрации на время от 5 минут до получаса. Чтобы устранить травильный шлам, заготовки промывают в горячей воде. Если травление проводилось с помощью раствора серной кислоты, остатки смывают и нейтрализуют известкованием прутка.

Изготовление болтов из металлического прутка происходит без нагрева металла. Деформация заготовки при холодной штамповке сопровождается наклепом — увеличением механической прочности металла. Готовая деталь получается путем заполнения стандартного штампа заданной конфигурации материалом заготовки. Далее происходит высадка детали — извлечение готового металлического метиза из штампа.

Далее происходит высадка детали — извлечение готового металлического метиза из штампа.

Преимущества метода холодной штамповки при производстве болтов:

- Высокий уровень производительности техпроцесса.

- Максимальная чистота поверхностей деталей и точность типоразмеров.

- Изготовление болтов с диаметром стержня до 52 мм.

При выборе метода холодной штамповки следует учитывать соотношение размеров головки и диаметра стержня детали, а также соотношение диаметра головки к ее высоте и показатели относительной и истинной деформации. Если соотношения для перечисленных величин выше критических значений, следует рассмотреть возможность изготовления детали горячей штамповкой.

Изготовление болтов горячей штамповкой

Суть горячей штамповки заключается в осадке металла и к перераспределению его от середины к краям штампа. Если штамповка происходит в открытых штампах, образуется заусенец из металла (облой). Штамповка в закрытых штампах называется безоблойной. Техпроцесс изготовления детали болт с помощью горячей штамповки начинается с очистки и нарезания заготовок. Затем заготовки проходят полный цикл операций по превращению в прочный и надежный крепеж:

Техпроцесс изготовления детали болт с помощью горячей штамповки начинается с очистки и нарезания заготовок. Затем заготовки проходят полный цикл операций по превращению в прочный и надежный крепеж:

- Разогрев до 1000 градусов с помощью индуктора.

- Формирование головки детали с помощью ударного пресса.

- Снятие фаски на фрезерном станке.

- Нарезание резьбы на автоматическом станке.

Чтобы обеспечить высокую коррозийную стойкость крепежа, болты подвергают оцинковке. Этапы нанесения покрытия:

- Промывка деталей в горячей воде.

- Химическая очистка поверхности от окислов металла путем травления в соляной кислоте.

- Нейтрализация оставшейся кислоты с помощью повторной промывки водой.

- Погружение деталей в цинковый раствор, разогретый до температуры 450 градусов.

При химической гальванизации слой цинка на деталь осаждают в растворе электролита. Готовые болты полируют и устраняют механические дефекты.

Горячая штамповка обеспечивает высокие прочностные характеристики готовых метизов. В первую очередь это касается штамповки в закрытых штампах. Повышенная прочность объясняется тем, что волокна, ориентированные по форме контура штампа, не обрезаются вместе с заусенцем (безоблойная штамповка).

В первую очередь это касается штамповки в закрытых штампах. Повышенная прочность объясняется тем, что волокна, ориентированные по форме контура штампа, не обрезаются вместе с заусенцем (безоблойная штамповка).

Развитие Использование и функции токарных станков с ЧПУ

Токарные станки — это станки, использующие токарные инструменты для токарной обработки вращающихся заготовок. На токарном станке для соответствующей обработки также могут использоваться сверла, развертки, развертки, метчики, штампы и накатные инструменты. Токарные станки в основном используются для обработки валов, дисков, втулок и других заготовок с вращающимися поверхностями. Они являются наиболее широко используемыми станками в машиностроении и ремонтных заводах.

Применение токарной техники

Развитие применения и функций токарных станков. Токарные станки — это станки, которые используют токарные инструменты для токарной обработки вращающихся заготовок. На токарном станке для соответствующей обработки также могут использоваться сверла, развертки, развертки, метчики, штампы и накатные инструменты. Токарные станки в основном используются для обработки валов, дисков, втулок и других заготовок с вращающимися поверхностями. Они являются наиболее широко используемыми станками в машиностроении и ремонтных заводах. В древние времена токарные станки резали вручную или ногой, вращая заготовку на веревке и удерживая инструмент.

Токарные станки в основном используются для обработки валов, дисков, втулок и других заготовок с вращающимися поверхностями. Они являются наиболее широко используемыми станками в машиностроении и ремонтных заводах. В древние времена токарные станки резали вручную или ногой, вращая заготовку на веревке и удерживая инструмент.

В 1797 году британский изобретатель-механик Мозли создал современный токарный станок с держателем инструмента с винтовым приводом.

В 1800 году обменный механизм использовался для изменения скорости подачи и шага обрабатываемой резьбы. В 1817 году другой англичанин, Робертс, использовал четырехступенчатый шкив и механизм заднего колеса для изменения скорости вращения шпинделя. Чтобы повысить степень механизации и автоматизации, Фитч из США изобрел револьверный токарный станок в 1845 году

В 1848 году в США появился револьверный токарный станок; в 1873 году в США Спенсер изготовил одноосный токарный автомат, а вскоре он изготовил трехосный токарный автомат; токарные станки с редукторами, приводимыми в движение отдельными двигателями, появились в начале 20 в. После 1-й мировой войны в связи с потребностями оружейной, автомобильной и др. машиностроительной промышленности быстро развивались различные высокопроизводительные токарные автоматы и специализированные токарные станки. Для повышения производительности мелких партий заготовок в конце 1940-х годов получили распространение токарные станки с гидравлическими профилирующими устройствами, а в это же время были разработаны и многоинструментальные токарные станки.

После 1-й мировой войны в связи с потребностями оружейной, автомобильной и др. машиностроительной промышленности быстро развивались различные высокопроизводительные токарные автоматы и специализированные токарные станки. Для повышения производительности мелких партий заготовок в конце 1940-х годов получили распространение токарные станки с гидравлическими профилирующими устройствами, а в это же время были разработаны и многоинструментальные токарные станки.

В середине 1950-х годов были разработаны токарные станки с программным управлением с перфокартами, защелками и циферблатами.

Технология ЧПУ начала использоваться в токарных станках в 1960-х годах и быстро развивалась с 1970-х годов. Токарные станки делятся на различные типы в зависимости от их использования и функций. Обычные токарные станки имеют широкий спектр объектов обработки, большой диапазон регулировки частоты вращения шпинделя и подачи, могут обрабатывать внутреннюю и наружную поверхности, торцевые поверхности, внутреннюю и наружную резьбу заготовки. Этот тип токарного станка в основном управляется рабочими вручную, а эффективность производства низкая. Он подходит для единичных деталей, мелкосерийного производства и ремонтных мастерских. Токарно-револьверный станок и токарно-карусельный станок имеют держатель револьверного инструмента или держатель револьверного инструмента, который может удерживать несколько инструментов. Рабочие могут использовать различные инструменты для выполнения нескольких процессов за один зажим заготовки, что подходит для серийного производства. Токарный автомат может автоматически выполнять многопроцессную обработку мелких и средних заготовок по определенной программе. Он может автоматически загружать и выгружать и многократно обрабатывать партию одних и тех же заготовок. Он подходит для крупносерийного и массового производства. Многолезвийные токарные полуавтоматы делятся на одноосные, многоосные, горизонтальные и вертикальные. Компоновка одноосного горизонтального типа аналогична компоновке обычных токарных станков, но два набора держателей инструмента устанавливаются спереди, сзади или вверх и вниз от главного вала и используются для обработки дисков, колец и валы.

Этот тип токарного станка в основном управляется рабочими вручную, а эффективность производства низкая. Он подходит для единичных деталей, мелкосерийного производства и ремонтных мастерских. Токарно-револьверный станок и токарно-карусельный станок имеют держатель револьверного инструмента или держатель револьверного инструмента, который может удерживать несколько инструментов. Рабочие могут использовать различные инструменты для выполнения нескольких процессов за один зажим заготовки, что подходит для серийного производства. Токарный автомат может автоматически выполнять многопроцессную обработку мелких и средних заготовок по определенной программе. Он может автоматически загружать и выгружать и многократно обрабатывать партию одних и тех же заготовок. Он подходит для крупносерийного и массового производства. Многолезвийные токарные полуавтоматы делятся на одноосные, многоосные, горизонтальные и вертикальные. Компоновка одноосного горизонтального типа аналогична компоновке обычных токарных станков, но два набора держателей инструмента устанавливаются спереди, сзади или вверх и вниз от главного вала и используются для обработки дисков, колец и валы. Их производительность в 3-5 раз выше, чем у обычных токарных станков. Копировальный станок может автоматически завершить цикл обработки заготовки в соответствии с формой и размером шаблона или образца. Он подходит для мелкосерийного и серийного производства более сложных заготовок. Производительность в 10-15 раз выше, чем у обычного токарного станка. Бывают многоинструментальные, многоосевые, патронные, вертикальные и другие. Главная ось токарно-карусельного станка перпендикулярна горизонтальной плоскости, заготовка зажимается на горизонтальном поворотном столе, а резцедержатель перемещается по балке или колонне. Он подходит для обработки более крупных и тяжелых заготовок, которые трудно установить на обычных токарных станках, которые обычно делятся на две категории: одностоечные и двухстоечные. При точении токарно-лопастного станка резцедержатель периодически совершает возвратно-поступательные движения в радиальном направлении, что используется для формирования поверхности зубьев фрезы, червячной фрезы и т.

Их производительность в 3-5 раз выше, чем у обычных токарных станков. Копировальный станок может автоматически завершить цикл обработки заготовки в соответствии с формой и размером шаблона или образца. Он подходит для мелкосерийного и серийного производства более сложных заготовок. Производительность в 10-15 раз выше, чем у обычного токарного станка. Бывают многоинструментальные, многоосевые, патронные, вертикальные и другие. Главная ось токарно-карусельного станка перпендикулярна горизонтальной плоскости, заготовка зажимается на горизонтальном поворотном столе, а резцедержатель перемещается по балке или колонне. Он подходит для обработки более крупных и тяжелых заготовок, которые трудно установить на обычных токарных станках, которые обычно делятся на две категории: одностоечные и двухстоечные. При точении токарно-лопастного станка резцедержатель периодически совершает возвратно-поступательные движения в радиальном направлении, что используется для формирования поверхности зубьев фрезы, червячной фрезы и т. д. Обычно с лопаточной насадкой используется небольшой шлифовальный круг, приводимый в движение отдельная мотолопата поверхность зуба. Специальные токарные станки — это токарные станки, используемые для обработки конкретных поверхностей определенных типов заготовок, таких как токарные станки коленчатых валов, токарные станки распределительных валов, токарные станки для колес, токарные станки для осей, токарные станки для валков и токарные станки для стальных слитков. Комбинированный токарный станок в основном используется для токарной обработки, но после добавления некоторых специальных деталей и принадлежностей его также можно обрабатывать путем растачивания, фрезерования, сверления, вставки, шлифования и т. д. Он имеет характеристики «одного станка с несколькими функциями» и подходит для инженерных транспортных средств, кораблей или мобильных ремонтных работ на ремонтной станции.

д. Обычно с лопаточной насадкой используется небольшой шлифовальный круг, приводимый в движение отдельная мотолопата поверхность зуба. Специальные токарные станки — это токарные станки, используемые для обработки конкретных поверхностей определенных типов заготовок, таких как токарные станки коленчатых валов, токарные станки распределительных валов, токарные станки для колес, токарные станки для осей, токарные станки для валков и токарные станки для стальных слитков. Комбинированный токарный станок в основном используется для токарной обработки, но после добавления некоторых специальных деталей и принадлежностей его также можно обрабатывать путем растачивания, фрезерования, сверления, вставки, шлифования и т. д. Он имеет характеристики «одного станка с несколькими функциями» и подходит для инженерных транспортных средств, кораблей или мобильных ремонтных работ на ремонтной станции.

Технология обработки с ЧПУ

Принцип обработки фрезерного станка с ЧПУ такой же, как у токарного станка с ЧПУ. Фрезерный станок с ЧПУ также управляет фрезерным станком с помощью цифровых сигналов. Фрезерный станок использует заготовку для перемещения в плоскости XY. Ось Z – это вращение шпинделя инструмента. Рабочий станок для перемещения рабочих объектов на резку — очень экономичный способ для единичного или массового производства.

Фрезерный станок с ЧПУ также управляет фрезерным станком с помощью цифровых сигналов. Фрезерный станок использует заготовку для перемещения в плоскости XY. Ось Z – это вращение шпинделя инструмента. Рабочий станок для перемещения рабочих объектов на резку — очень экономичный способ для единичного или массового производства.

Станок | Описание, история, типы и факты

сверлильный станок

Посмотреть все СМИ

- Ключевые сотрудники:

- Иоганн Георг Бодмер Сэр Джозеф Уитворт, баронет Джеймс Нэсмит Генри Модсли Джозеф Брама

- Похожие темы:

- шлифовальный станок расширитель токарный станок сверлильный станок буровая машина

См. все связанные материалы →

станок , любая стационарная машина с механическим приводом, которая используется для формовки деталей из металла или других материалов. Формование осуществляется четырьмя основными способами: (1) путем срезания лишнего материала в виде стружки с детали; (2) путем разрезания материала; (3) сжимая металлические детали до нужной формы; и (4) путем воздействия на материал электричеством, ультразвуком или коррозионно-активными химическими веществами. Четвертая категория охватывает современные станки и процессы для обработки сверхтвердых металлов, не поддающихся обработке старыми методами.

Четвертая категория охватывает современные станки и процессы для обработки сверхтвердых металлов, не поддающихся обработке старыми методами.

Станки, формирующие детали путем удаления металлической стружки с заготовки, включают токарные, строгальные и строгальные станки, сверлильные станки, фрезерные станки, шлифовальные станки и электропилы. Холодная штамповка металлических деталей (кухонная утварь, кузова автомобилей и т. п.) производится на штамповочных прессах, горячая штамповка раскалённых заготовок в штампы соответствующей формы — на ковочных прессах.

Современные станки для резки или формовки деталей с допусками плюс или минус одна десятитысячная дюйма (0,0025 миллиметра). В особых случаях прецизионные притирочные станки могут производить детали с точностью плюс-минус две миллионные доли дюйма (0,00005 миллиметра). Из-за требований к точным размерам деталей и больших сил резания, воздействующих на режущий инструмент, станки сочетают в себе вес и жесткость с деликатной точностью.

История

До промышленной революции 18 века ручные инструменты использовались для резки и формовки материалов для производства таких товаров, как кухонная утварь, фургоны, корабли, мебель и другие продукты. После появления паровой машины материальные блага производились машинами с механическим приводом, которые можно было изготовить только с помощью станков. Станки (способные производить детали с точными размерами в больших количествах), а также приспособления и приспособления (для удержания работы и направления инструмента) были незаменимыми новшествами, которые сделали массовое производство и взаимозаменяемые детали реальными в 19 веке.век.

Самые ранние паровые двигатели страдали от неточности ранних станков, а большие литые цилиндры двигателей часто неточно растачивались машинами, приводимыми в действие водяными колесами и изначально предназначенными для расточки пушек. В течение 50 лет после появления первых паровых двигателей были спроектированы и разработаны основные станки со всеми основными характеристиками, необходимыми для обработки деталей из тяжелых металлов. Некоторые из них были адаптацией более ранних деревообрабатывающих станков; токарный станок по металлу, созданный на основе токарных станков по дереву, использовавшихся во Франции еще в 16 веке. В 1775 году Джон Уилкинсон из Англии построил прецизионный станок для расточки цилиндров двигателя. В 1797 Генри Модслей, тоже англичанин и один из величайших гениев-изобретателей своего времени, спроектировал и построил токарно-винторезный станок. Отличительной особенностью токарного станка Модслея был ходовой винт для привода каретки. Приведенный к шпинделю токарного станка ходовой винт продвигал инструмент с постоянной скоростью и гарантировал точную резьбу. К 1800 году Модслей оснастил свой токарный станок 28 сменными шестернями, которые нарезали резьбу с различным шагом, регулируя отношение скорости ходового винта к скорости вращения шпинделя.

Некоторые из них были адаптацией более ранних деревообрабатывающих станков; токарный станок по металлу, созданный на основе токарных станков по дереву, использовавшихся во Франции еще в 16 веке. В 1775 году Джон Уилкинсон из Англии построил прецизионный станок для расточки цилиндров двигателя. В 1797 Генри Модслей, тоже англичанин и один из величайших гениев-изобретателей своего времени, спроектировал и построил токарно-винторезный станок. Отличительной особенностью токарного станка Модслея был ходовой винт для привода каретки. Приведенный к шпинделю токарного станка ходовой винт продвигал инструмент с постоянной скоростью и гарантировал точную резьбу. К 1800 году Модслей оснастил свой токарный станок 28 сменными шестернями, которые нарезали резьбу с различным шагом, регулируя отношение скорости ходового винта к скорости вращения шпинделя.

Формирователь был изобретен Джеймсом Нэсмитом, который работал в магазине Генри Модслея в Лондоне. В станке Нэсмита заготовка могла быть закреплена горизонтально на столе и обработана фрезой с возвратно-поступательным движением для строгания небольших поверхностей, вырезания шпоночных пазов или обработки других прямолинейных поверхностей. Несколько лет спустя, в 1839 году, Несмит изобрел паровой молот для ковки тяжелых изделий. Другой ученик Модслея, Джозеф Уитворт, изобрел или усовершенствовал множество станков и стал доминировать в этой области; на Международной выставке 1862 г. экспонаты его фирмы заняли четверть всего места, посвященного станкам.

Несколько лет спустя, в 1839 году, Несмит изобрел паровой молот для ковки тяжелых изделий. Другой ученик Модслея, Джозеф Уитворт, изобрел или усовершенствовал множество станков и стал доминировать в этой области; на Международной выставке 1862 г. экспонаты его фирмы заняли четверть всего места, посвященного станкам.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас

Великобритания пыталась сохранить лидерство в развитии станкостроения, запретив экспорт, но эта попытка была заранее обречена из-за промышленного развития в других странах. Британские инструменты экспортировались в континентальную Европу и США, несмотря на запрет, а новые инструменты разрабатывались за пределами Великобритании. Примечательным среди них был фрезерный станок, изобретенный Эли Уитни, произведенный в Соединенных Штатах в 1818 году и использовавшийся Симеоном Нортом для производства огнестрельного оружия. Первый полностью универсальный фрезерный станок был построен в 1862 году Дж. Р. Брауном из США и использовался для нарезания спиральных канавок в спиральных сверлах. Револьверный токарный станок, также разработанный в США в середине 19 века.20-го века, некоторые операции, такие как изготовление винтов, были полностью автоматизированы, и это предвещало важные события 20-го века. Различные зуборезные станки достигли своего полного развития в 1896 году, когда американец Ф. У. Феллоуз сконструировал зубодолбежный станок, который мог быстро обработать почти любой тип зубчатого колеса.

Р. Брауном из США и использовался для нарезания спиральных канавок в спиральных сверлах. Револьверный токарный станок, также разработанный в США в середине 19 века.20-го века, некоторые операции, такие как изготовление винтов, были полностью автоматизированы, и это предвещало важные события 20-го века. Различные зуборезные станки достигли своего полного развития в 1896 году, когда американец Ф. У. Феллоуз сконструировал зубодолбежный станок, который мог быстро обработать почти любой тип зубчатого колеса.

Производство искусственных абразивов в конце 19 века открыло новую область станков – шлифовальные станки. К.Х. Нортон из Массачусетса блестяще продемонстрировал потенциал шлифовального станка, создав такой, который мог шлифовать коленчатый вал автомобиля за 15 минут, на что ранее требовалось пять часов.

К концу 19 века в обработке и обработке металлов произошла полная революция, которая создала основу для массового производства и индустриального общества. 20-й век стал свидетелем внедрения многочисленных усовершенствований станков, таких как многоточечные фрезы для фрезерных станков, развитие автоматизированных операций, управляемых электронными и жидкостными системами управления, и нетрадиционных методов, таких как электрохимическая и ультразвуковая обработка. Тем не менее, даже сегодня основные станки остаются в значительной степени наследием 19-го века.век.

Тем не менее, даже сегодня основные станки остаются в значительной степени наследием 19-го века.век.

Характеристики станков

Все станки должны быть снабжены рабочими и инструментальными приспособлениями и средствами для точного контроля глубины резания. Относительное движение между режущей кромкой инструмента и заготовкой называется скоростью резания; скорость, с которой несрезанный материал входит в контакт с инструментом, называется движением подачи. Должны быть предусмотрены средства для изменения обоих.

Поскольку перегретый инструмент может потерять режущую способность, необходимо контролировать температуру. Количество выделяемого тепла зависит от силы сдвига и скорости резания. Поскольку усилие сдвига зависит от разрезаемого материала, а материал инструмента отличается своей устойчивостью к высоким температурам, оптимальная скорость резания зависит как от разрезаемого материала, так и от материала режущего инструмента. На него также влияет жесткость станка, форма заготовки и глубина реза.