Изготовление ножа из напильника: выбор заготовки, набор инструментов, пошаговая инструкция

alexxlab | 26.01.1991 | 0 | Разное

выбор заготовки, набор инструментов, пошаговая инструкция

Хороший нож всегда был атрибутом настоящих мужчин. А если он еще и сделан собственными руками, то это уже повод похвастаться перед друзьями.

Главное условие — иметь качественные материалы для изготовления. Конечно, можно взять любую сталь и провести ее закалку. Но самые качественные изделия получаются при использовании стали, легированной углеродом.

- Выбор заготовки

- Ковка металла перед работой

- Нож из напильника своими руками

- Процедура закаливания

Выбор заготовки

Для самодельного ножа можно использовать следующие заготовки:

- Сверло по металлу большого размера. Но надо учесть, что легированный металл там только на рабочей поверхности, а хвостовик — обычной «закалки».

- Шатун поршневой группы двигателей.

- Торцевой ключ.

- Рессора — чаще всего выступает в роли заготовки.

- Напильник.

Как правило, холодное оружие производят между молотом и наковальней — для практически всех заготовок это обязательный этап, позволяющий придать им другую форму. Исключение —

На первый взгляд, такой материал может показаться необычным. Нет ничего странного, это просто сталь высокого качества. Хорошие изделия те, что изготавливались 30−50 лет назад. Дело в том, что советские металлурги придерживались стандартов легирования стали. Если сможете найти подобную заготовку (даже ржавую), можете смело приступать к работе.

Ковка металла перед работой

Когда вы знаете кузнечное дело и имеете соответствующее оборудование, сможете сделать профессиональное изделие. Но для чего нужна ковка, если у заготовки и так подходящая форма:

- Металл обретает более высокую прочность и эластичность.

- Напильник немного толстый для клинка, при формировании спусков часть металла придется снять.

При ковке металл останется в изделии просто будет уменьшена толщина.

При ковке металл останется в изделии просто будет уменьшена толщина. - Потребуется меньше времени для финальной обработки.

Кроме того, можно убрать насечки. Хотя это необязательно, ведь они придают изделиям оригинальность.

Если нет специального оборудования, можно изготовить нож без ковки. При использовании качественных заготовок получится отличный клинок.Так как отечественный рынок заполнили дешевые китайские инструменты, найти настоящие советские инструменты очень непросто. Для недорогих инструментов берут обычную, сильно закаленную сталь.

Проверить металл можно, поставив напильник на краю стола, после чего нанести удар молотком. Закаленный конец сломается, а легированный — немного погнется. Также можно поднести инструмент к точильному станку. Если искры длинные — сталь обычная, если короткие и пушистые — перед вами высоколегированный металл. Но термообработка в любом случае нужна: как минимум заготовки «отпускаются» и повторно «закаляются».

Нож из напильника своими руками

В работе не обойтись без:

- Хорошего крупного напильника советского производства.

- Ножовки по металлу (несколько запасных полотен).

- Рабочего напильника с удобной рукояткой.

- Наждачной бумаги и бруска.

- Верстака и тисков.

- Струбцин (2 шт.).

- Древесного (шашлычного) угля для горна.

- Отработки (старого моторного масла) для проведения закалки.

Хорошие изделия получаются из напильников со сточенными зубьями — в таком случае не придется тратить время на их удаление.

На начальном этапе метал отжигают. Но перед этим следует сделать «походный» горн: насыпают очаг земли, вставляют двухдюймовую трубу (чтобы поступал воздух) и разжигают уголь. Когда сталь станет красной, прекратите подавать воздух и оставьте заготовку медленно остывать. Металл будет податлив, и его с легкостью можно будет поддавать обработке.

Все лишнее отрезается ножовкой по заранее подготовленным лекалам. Постарайтесь по максимуму точно повторить будущую форму, чтобы поменьше работать напильником. Вырежьте хвостовик длиной с собственные пальцы.

Затем обработайте заготовку, используя напильник или наждак, придавая форму по лекалу. Прижмите будущий нож к верстаку и посредством струбцины обточите спуски. Данная часть работы отличается ответственностью, выполнять ее на глаз не стоит. Две стороны должны получиться симметрическими, угол снятия металла — одинаковым по всей длине спуска, включительно с загибом кончика. Для удобности можно соорудить вспомогательное приспособление в виде металлической трубы с направляющей, на ней закрепить длинный напильник.

Так как заготовка отожжена, на ее обработку не уйдет много усилий. После окончания грубого придания формы производится финальная обработка наждачной бумагой. Для максимальной эффективности ее можно намотать на небольшой деревянный брусок.

Клинок готов, но мягкость отожженной стали не позволит пользоваться им вовсю, потому понадобится закаливание.

Процедура закаливания

При проведении данной процедуры изменяется структура металла, он становится твердым и немного хрупким. Закалку проводят в масле-отработке. Следует нагревать готовое изделие до тех пор, пока оно не обретет темно-вишневый оттенок.

Когда на улице солнечная погода, и по цвету сложно определить температуру, готовность можно проверить с помощью магнита: если сталь хорошо прогрелась, она не намагнитится. Потом быстро опустите клинок в емкость с маслом. Чтобы быстрее ее охладить, поставьте под емкость тазик с холодной водой — так можно добиться более эффективного результата.

Проверить твердость поможет стеклянная посуда: при хорошей закалке на нем останутся борозды. Самый главный минус — трудоемкий процесс изготовления. Еще одна особенность — из напильника нельзя сделать тонкое и гибкое лезвие.

Еще одна особенность — из напильника нельзя сделать тонкое и гибкое лезвие.

Среди бесспорных достоинств — прочность и долговечность таких изделий. Материал для изготовления находится в свободном доступе, практически бесплатный, с толщиной обуха 6 мм, что не позволяет причислить ножи из напильников к холодному оружию.

Нож из напильника своими руками: пошаговая инструкция по изготовлению

Клинок, выполненный своими руками, это непросто гарантия хорошего качества, но и некий «престиж» в кругу друзей. Выполнить нож из напильника в домашних условиях, может показаться сложной задачей. Но при некоторой сноровке и внимательному изучению этого материала, практически любой человек может справиться с этим. Нужно отнестись к процессу серьезно и все получится.

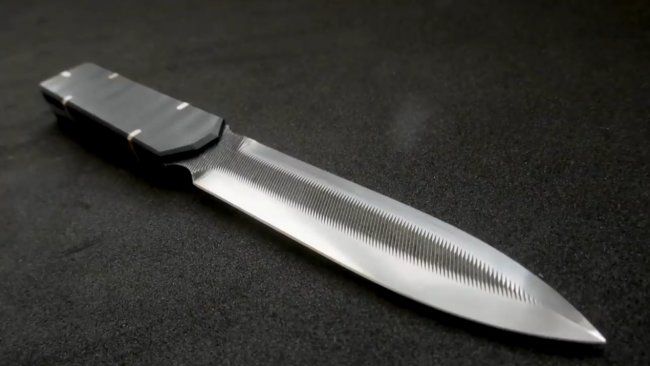

Нож сделанный из напильника.Содержание

- Ножик из напильника плюсы и минусы

- Необходимые инструменты и материалы

- Технология и этапы изготовления ножа из напильника своими руками

- Проведение обжига заготовки и поэтапный процесс изготовления

- Как закалить нож

- Изготовление рукоятки

- Чистовая обработка и заточка

Ножик из напильника плюсы и минусы

Любой клинок, даже приобретенный в магазине, будет иметь отличные качества, в первую очередь из-за марки стали. Существует масса ножей, которые выглядят великолепно, а вот лезвие будет: быстро тупиться, не поддаваться нормальной заточке или, вообще, пойдет на излом. Положительными сторонами изготовления ножа из напильника можно назвать:

Существует масса ножей, которые выглядят великолепно, а вот лезвие будет: быстро тупиться, не поддаваться нормальной заточке или, вообще, пойдет на излом. Положительными сторонами изготовления ножа из напильника можно назвать:

- качественная сталь, особенно если использовать образцы Советского Союза. Если вы найдете старый, ржавый напильник – радуйтесь, у вас в руках замечательная заготовка;

- его форма, предполагает изготовить изделие без ковки, но уйдет много времени и материалов на формирование спусков. И даже при качественной закалке клинок будет иметь хрупкие качества;

- при качественной ковке на выходе получится великолепное изделие. Со всеми уникальными качествами, ничем не уступающими клинку из магазина за 200$ минимум.

К минусам можно отнести единственный момент, если напильник изготовлен из легированной стали, просто без термообработки обточить его практически не получится. Но так как описывать будем процесс изготовления с применением отжига, для нас это не так важно.

Необходимые инструменты и материалы

Для начинающего мастера, главное, иметь весь инструмент, чтоб в ответственный момент, не отвлекаться на поиски.

Нож из напильника сделанный своими руками.Весь набор выглядит таким образом:

- несколько ножовок по металлу с разным зерном;

- горн или муфельная печь;

- напильник для обработки заготовки;

- тески и набор наждачной бумаги;

- материал для изготовления рукояти;

- болгарка или шлифовальный станок;

- большие щипцы для ковки;

- масло машинное и вода в ведре в разных емкостях, понадобится для закалки;

- чистое рабочее место.

И желательно, чтобы было все под рукой, рядом, чтобы не бегать «из угла в угол». Изготовление рукояти, мы будем рассматривать из различных материалов. Про набор инструментов и порядок действий будет написано далее.

Технология и этапы изготовления ножа из напильника своими руками

Отдельно коснемся темы «дизайна» будущего клинка. Если не хватает фантазии, не стесняйтесь, сходите на профильные форумы и найдите для себя оптимальный вариант. Если опыта совсем мало или нет, вообще, рекомендуется выбрать клинок попроще. Не следует сразу же изготавливать изделие невероятной формы.

Если не хватает фантазии, не стесняйтесь, сходите на профильные форумы и найдите для себя оптимальный вариант. Если опыта совсем мало или нет, вообще, рекомендуется выбрать клинок попроще. Не следует сразу же изготавливать изделие невероятной формы.

Простая форма и высокие спуски, с такой формой будет работать проще всего. Нанесите эскиз на бумагу, и сверьте с шириной напильника. И первым делом, снимите болгаркой с абразивным кругом, все зубчики с напильника, так будет проще в дальнейшей работе.

Проведение обжига заготовки и поэтапный процесс изготовления

Имея настоящий горн или муфельную печь, процесс отжига не составит труда. Можно изготовить и то и другое самостоятельно, но это другая тема. Самый простой вариант, сделать самодельный «походный» вариант горна. В земле выкапывается яма, засыпается углем, разводится огонь и самый важный момент – под угли нужно подвести подачу воздуха.

Процесс изготовления ножа из напильника своими руками.Осуществить это можно даже простым ножным насосом, понятно, что нужно использовать металлическую трубку, чтобы не сгорел шланг. Если есть под рукой небольшой автомобильный компрессор, еще лучше. Таким образом, можно достичь довольно приличных температур.

Если есть под рукой небольшой автомобильный компрессор, еще лучше. Таким образом, можно достичь довольно приличных температур.

- Допустим, горн у нас готов, и в полной готовности. Кладем на угли напильник, внимательно следим за ним и подаем воздух, температура должна быть постоянно высокой. Есть несколько способов измерить готовность заготовки: специальным лазерным термометром, по цвету раскаленного металла или самый простой – магнитом. У напильника нужный нагрев будет порядка 700-800 °C, цвет его будет вишнево-красный, и он перестанет магнититься. Достигнув этой точки нагрева, прекращаем подачу воздуха и оставляем все как есть на сутки. Таким образом, мы снимем напряжение с металла, и он станет более податливым для обработки.

- На этом этапе прикладываем наш бумажный шаблон к заготовке и обрисовываем его и принимаемся за вырезание. Делать это лучше ножовкой по металлу, да это трудоемко и долго, но если выполнять процесс болгаркой, есть вероятность перегрева металла. И таким образом, легко потерять прочность клинка.

Хвостовик продумайте заранее, учтите при этом материал рукояти. Для новичка проще будет выполнить его в виде простого не толстого удлинения клинка.

Хвостовик продумайте заранее, учтите при этом материал рукояти. Для новичка проще будет выполнить его в виде простого не толстого удлинения клинка. - Если остались неровности, их проще убрать наждачным станком, но опять же, очень внимательно следить за перегревом и не допускать его. Смачивайте чаще водой заготовку.

- Сделать скос – это очень важный момент всей работы. Для непрофессионалов рекомендуется, обвести их с обеих сторон, точно симметрично. Сделав эту работу неправильно, есть риск испортить всю заготовку или выправлять придется очень долго.

Клинок практически готов, останется только чистовая обработка. Но чтобы он был готов полностью к работе, и избавиться от мягкости металла, нужна еще одна важная операция.

Как закалить нож

Этот процесс подразумевает в себе, изменение в металле строения кристаллической решетки. Самый распространенный способ, для закалки стали клинка, заключается в применении двух жидкостей – моторное масло и вода.

Опять возвращаемся к нашему горну и раскаляем заготовку до тех же температур, что и ранее. Берем изделие длинными щипцами и окунаем на две секунды в масло и на две в воду. Потом, снова, кладем его на угли, разогреваем и опускаем в той же очередности в жидкости, только удерживаем там по 3-и секунды. Для надежности можно сделать и третий раз, увеличив время на еще 1-у секунду.

Берем изделие длинными щипцами и окунаем на две секунды в масло и на две в воду. Потом, снова, кладем его на угли, разогреваем и опускаем в той же очередности в жидкости, только удерживаем там по 3-и секунды. Для надежности можно сделать и третий раз, увеличив время на еще 1-у секунду.

Три повторных окунания с увеличением времени, даст вам гарантию нормально закаленного клинка. Для проверки часто используют стеклянную бутылку, при резе по ней должны оставаться следы. Если так – все сделано верно.

Изготовление рукоятки

Не зря выше упоминалось про хвостовик. И для человека малознакомым с ножевым делом, проще будет смастерить рукоять на длинное, нетолстое продолжение клинка. Материалы для нее используют разные, в том числе и комбинируя их между собой. При любом варианте обклейте клинок малярным скотчем в несколько слоев, это убережет вас от порезов.

Рассмотрим самые популярные из них:

- дерево, если хвостовик вытянутой формы, то самый простой вариант: подобрать нужный по длине брусок, высверлить в нем отверстие, подходящее по диаметру.

Острогав его в виде ручки, в черновом варианте. «Посадить» на заготовку клинок с использованием эпоксидной смолы.

Острогав его в виде ручки, в черновом варианте. «Посадить» на заготовку клинок с использованием эпоксидной смолы.

Если хвостовик плоской формы, то лучше сделать наборную рукоять из двух половинок, скрепив их по длине клепками. Как вариант, в обоих случаях, в районе соединения клинка и рукояти (упор), можно вставить металлическую вставку. Подогнав все хорошо по размерам, будет выглядеть замечательно;

- текстолит, этот материал, как правило, делают в виде наборных пластинок и скрепляют клепками. Принцип такой же, как и у деревянных ручек, по окончании нужно довести рукоять напильником и наждачкой. Его плюсом можно считать, что он не впитывает: влагу, жир, запахи и не скользит в руке. Никогда не разбухнет и не усохнет. Единственное, что вид у него не «богатый», но зато долговечный и прочный;

- кожа или брезент, в давние времена под такой рукоятью понимали, любой материал, обтянутый кожей, или оплетка нитью, опять же из нее. Делалось это для сохранения материала рукояти и в руке она не скользит.

На сегодняшний день подразумевается наборный вариант на длинный хвостовик, надевается множество небольших кусков кожи.

На сегодняшний день подразумевается наборный вариант на длинный хвостовик, надевается множество небольших кусков кожи.

При наборе они склеиваются между собой, и на головке рукояти монтируется из любого материала удерживающее навершие. Затем кусочки подрезаются по форме и обрабатываются на шлифовальном станке. Брезент нужно хорошо смочить в эпоксидной смоле, и также наборным способом изготовить рукоять;

- наборная рукоятка, название говорит само за себя, набирать можно компонуя различные материалы, результат выйдет очень интересный. В этом случае все зависит от вашей фантазии, учитывайте свойства каждой части набора и рукоять станет обладать различными свойствами.

Характеристики у каждых вариантов разные, и нужно учитывать для каких целей создается сам нож. И в итоге – это дело вкуса. Каждому нравится, разный материал.

Чистовая обработка и заточка

В заключительную часть всех манипуляций, когда нож уже в сборе, клинок лучше всего придать травлению. Процесс придаст пленку, которая придаст защиту. Нож из напильника, требует тщательного ухода, иначе он будет ржаветь.

Процесс придаст пленку, которая придаст защиту. Нож из напильника, требует тщательного ухода, иначе он будет ржаветь.

Черновая работа с изделием не подразумевает заточку «под бритву». Окончательное придание остроты, производится на самом конечном этапе. Когда рукоять будет доведена при помощи наждачной бумаги или на станке, до идеального состояния, и покрыта защитными элементами, для каждого материала оно свое.

Для дерева, например, пропитка кипящим воском или покрытие лаком. Когда правильно произвели травление клинка, и только затем делаем окончательную заточку режущей кромки, угол выбираем от предназначения ножа.

Как сделать нож из напильника своими руками © Геостарт

Рубрика: Инструменты и оборудование

Хороший нож всегда был атрибутом настоящих мужчин . А если он еще и сделан собственными руками, то это уже повод похвастаться перед друзьями.

А если он еще и сделан собственными руками, то это уже повод похвастаться перед друзьями.

Главное условие — иметь качественные материалы для изготовления. Конечно, можно взять любую сталь и провести ее закалку. Но самые качественные изделия получаются при использовании стали, легированной углеродом.

Выбор заготовки

Для самодельного ножа можно использовать следующие заготовки :

- Сверло по металлу большого размера. Но надо учесть, что легированный металл там только на рабочей поверхности, а хвостовик — обычной «закалки».

- Шатун поршневой группы двигателей.

- Торцевой ключ.

- Рессора — чаще всего выступает в роли заготовки.

- Напильник.

Как правило, холодное оружие производят между молотом и наковальней — для практически всех заготовок это обязательный этап, позволяющий придать им другую форму. Исключение — нож из напильника .

На первый взгляд, такой материал может показаться необычным. Нет ничего странного, это просто сталь высокого качества. Хорошие изделия те, что изготавливались 30−50 лет назад. Дело в том, что советские металлурги придерживались стандартов легирования стали. Если сможете найти подобную заготовку (даже ржавую), можете смело приступать к работе.

Ковка металла перед работой

Когда вы знаете кузнечное дело и имеете соответствующее оборудование, сможете сделать профессиональное изделие. Но для чего нужна ковка, если у заготовки и так подходящая форма:

- Металл обретает более высокую прочность и эластичность.

- Напильник немного толстый для клинка, при формировании спусков часть металла придется снять. При ковке металл останется в изделии просто будет уменьшена толщина.

- Потребуется меньше времени для финальной обработки.

Кроме того, можно убрать насечки. Хотя это необязательно, ведь они придают изделиям оригинальность.

Если нет специального оборудования, можно изготовить нож без ковки. При использовании качественных заготовок получится отличный клинок.Так как отечественный рынок заполнили дешевые китайские инструменты, найти настоящие советские инструменты очень непросто. Для недорогих инструментов берут обычную, сильно закаленную сталь.

Проверить металл можно, поставив напильник на краю стола, после чего нанести удар молотком. Закаленный конец сломается, а легированный — немного погнется. Также можно поднести инструмент к точильному станку. Если искры длинные — сталь обычная, если короткие и пушистые — перед вами высоколегированный металл. Но термообработка в любом случае нужна: как минимум заготовки «отпускаются» и повторно «закаляются».

Нож из напильника своими руками

В работе не обойтись без:

- Хорошего крупного напильника советского производства.

- Ножовки по металлу (несколько запасных полотен).

- Рабочего напильника с удобной рукояткой.

- Наждачной бумаги и бруска.

- Верстака и тисков.

- Струбцин (2 шт.).

- Древесного (шашлычного) угля для горна.

- Отработки (старого моторного масла) для проведения закалки.

Хорошие изделия получаются из напильников со сточенными зубьями — в таком случае не придется тратить время на их удаление.

На начальном этапе метал отжигают. Но перед этим следует сделать «походный» горн: насыпают очаг земли, вставляют двухдюймовую трубу (чтобы поступал воздух) и разжигают уголь. Когда сталь станет красной, прекратите подавать воздух и оставьте заготовку медленно остывать. Металл будет податлив, и его с легкостью можно будет поддавать обработке.

Все лишнее отрезается ножовкой по заранее подготовленным лекалам. Постарайтесь по максимуму точно повторить будущую форму, чтобы поменьше работать напильником. Вырежьте хвостовик длиной с собственные пальцы.

Затем обработайте заготовку, используя напильник или наждак, придавая форму по лекалу. Прижмите будущий нож к верстаку и посредством струбцины обточите спуски. Данная часть работы отличается ответственностью, выполнять ее на глаз не стоит. Две стороны должны получиться симметрическими, угол снятия металла — одинаковым по всей длине спуска, включительно с загибом кончика. Для удобности можно соорудить вспомогательное приспособление в виде металлической трубы с направляющей, на ней закрепить длинный напильник.

Так как заготовка отожжена, на ее обработку не уйдет много усилий. После окончания грубого придания формы производится финальная обработка наждачной бумагой . Для максимальной эффективности ее можно намотать на небольшой деревянный брусок.

Клинок готов, но мягкость отожженной стали не позволит пользоваться им вовсю, потому понадобится закаливание.

Процедура закаливания

При проведении данной процедуры изменяется структура металла, он становится твердым и немного хрупким. Закалку проводят в масле-отработке. Следует нагревать готовое изделие до тех пор, пока оно не обретет темно-вишневый оттенок.

Закалку проводят в масле-отработке. Следует нагревать готовое изделие до тех пор, пока оно не обретет темно-вишневый оттенок.

Когда на улице солнечная погода, и по цвету сложно определить температуру , готовность можно проверить с помощью магнита: если сталь хорошо прогрелась, она не намагнитится. Потом быстро опустите клинок в емкость с маслом. Чтобы быстрее ее охладить, поставьте под емкость тазик с холодной водой — так можно добиться более эффективного результата.

Проверить твердость поможет стеклянная посуда: при хорошей закалке на нем останутся борозды. Самый главный минус — трудоемкий процесс изготовления. Еще одна особенность — из напильника нельзя сделать тонкое и гибкое лезвие.

Среди бесспорных достоинств — прочность и долговечность таких изделий. Материал для изготовления находится в свободном доступе, практически бесплатный, с толщиной обуха 6 мм, что не позволяет причислить ножи из напильников к холодному оружию.

автор Королева Анастасия |

Изготовление ножа Bushcraft с помощью простых инструментов – Новости Матери-Земли

Первоначально эта статья была опубликована в Instructables и размещена с разрешения Каса ван де Гоора.

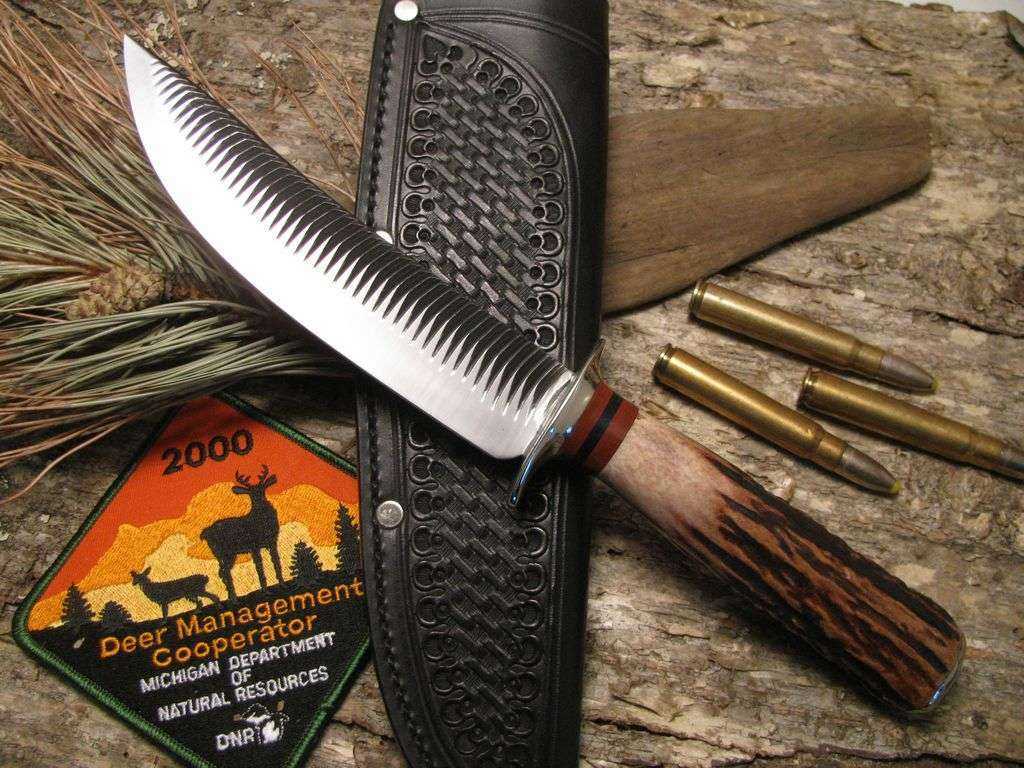

Хороший нож для бушкрафта должен быть у каждого туриста. Это инструмент на всю жизнь. Разве не было бы здорово сделать такой важный и долговечный инструмент самостоятельно из старого напильника?

Этот пост покажет вам основы изготовления ножей, сосредоточившись на том, как сделать отличный недорогой (менее 20 долларов) нож для бушкрафта, используя простые инструменты, такие как ножовка, напильник, дрель и тиски. Дизайн основан на популярном (но дорогом) ноже Ray Mears для бушкрафта.

Итак, если у вас есть несколько основных инструментов и много локтей, давайте научимся делать нож.

Шаг 1: Инструменты и материалы

Вот краткий обзор инструментов и материалов, которые я использовал для изготовления этого ножа для бушкрафта.

– Старый напильник

– Кусок твердой древесины

– Двухкомпонентный эпоксидный клей

– Уголь

– Горн (что-то для сжигания угля)

– Воздушный насос

– Щипцы

– Закалочное масло

– Кухонная печь

– Разметчик, перманентный маркер

-Штангенциркуль

-Тиски

-Хомуты

-Ножовка

-Масло смазочное

-Напильники

-Наждачная бумага

-Дрель

-Молоток

Шаг 2.

Поиск нужного файла

Поиск нужного файлаПервое, что нужно понять, это то, что «сталь» — это общий термин для сплавов железа и других элементов. Таким образом, сталь бывает разных составов, которые важно понять, прежде чем приступить к изготовлению ножей.

Однако не только состав типа стали определяет ее свойства, такие как твердость, пластичность и прочность на растяжение. Расположение легирующих элементов на микроскопическом уровне также влияет на свойства материала. Таким образом, стали с одинаковым составом могут иметь разные свойства материала в зависимости от микроструктуры стали. А микроструктуру можно изменить термической обработкой или холодной деформацией. Чтобы нож держал лезвие, он должен быть твердым. Среди других элементов добавляется углерод, чтобы сделать сталь способной к закалке. Итак, для ножа нужна сталь с высоким содержанием углерода.

Старые напильники, а также листовые рессоры и старые полотна лесопилки изготавливаются из высокоуглеродистой стали. Большинство новых напильников закалены, что означает, что только внешний слой состоит из высокоуглеродистой стали, а сердцевина из мягкой стали. Попробуйте найти старый напильник, чтобы сделать свой кустарный нож.

Большинство новых напильников закалены, что означает, что только внешний слой состоит из высокоуглеродистой стали, а сердцевина из мягкой стали. Попробуйте найти старый напильник, чтобы сделать свой кустарный нож.

Есть несколько способов убедиться, что вы имеете дело с правильным файлом:

Испытание на искрообразование: Если у вас есть шлифовальный станок, проверьте, дает ли сталь на поверхности напильника и сталь на 1 или 2 миллиметра ниже поверхности одинаковые короткие густые искры. Эти искры указывают на высокое содержание углерода. Если сталь под поверхностью испускает более длинные искры, выходящие прямыми линиями, напильник цементируется.

Тест на твердость: Помимо искрового теста, вы можете попробовать поцарапать сталь на поверхности и сталь под поверхностью с помощью шурупа или сверла. В обоих случаях сделать царапину должно быть одинаково сложно. Если сталь под поверхностью мягче, напильник цементируется.

Если у вас нет шлифовального станка, вам сначала придется отжечь напильник (см. Шаг 4), снять немного поверхности, закалить его (см. Шаг 8), а затем проверить на твердость. Если сталь под поверхностями не затвердела, напильник цементируется.

Шаг 4), снять немного поверхности, закалить его (см. Шаг 8), а затем проверить на твердость. Если сталь под поверхностями не затвердела, напильник цементируется.

Испытание на разрыв: Оберните напильник тканью, чтобы стальные осколки не разлетались по мастерской. Закрепите напильник в тисках, чтобы торчала только небольшая часть. Затем ударьте по этой части молотком, чтобы сломать ее. Материал должен легко ломаться, не сгибаясь, а сердцевина файла должна быть гладкой и светло-серой. Если материал плохо ломается, а сердцевина файла грубая, файл закален.

Шаг 3: Проектирование

В этом проекте я буду делать нож для бушкрафта со скрытым хвостовиком во всю длину. Хвостовик — это часть ножа, которая отходит от лезвия и соединяет лезвие с рукоятью. Двумя распространенными стилями хвостовика являются полный хвостовик и полный скрытый хвостовик. Полный хвостовик повторяет контур рукоятки и поэтому виден. Полностью скрытый хвостовик проходит через всю ручку, но не виден.

Высота самой толстой части ручки зависит от размера вашей руки, но обычно она составляет около 30 миллиметров. Если вы хотите сделать нож с полным хвостовиком, я бы посоветовал вам использовать плоский напильник шириной около 30 миллиметров (или не менее 28 миллиметров).

Этот проект по изготовлению ножей включает в себя полностью скрытый хвостовик, потому что с этим стилем хвостовика размер рукоятки не зависит от размера напильника. Вы можете либо придерживаться моего дизайна лезвия и адаптировать его к ширине и толщине вашего напильника, либо сделать свой собственный дизайн — просто убедитесь, что конструкция такая же.

Шаг 4: Отжиг

С материалами можно работать только инструментами, которые тверже самого материала. Напильники закалены, поэтому их необходимо размягчить, прежде чем с ними можно будет работать ножовкой или другими напильниками. Размягчение осуществляется путем термической обработки, называемой «отжигом». Отжиг включает в себя нагрев высокоуглеродистой стали и медленное ее охлаждение. Вы сэкономите много работы (и инструментов), если сделаете это правильно.

Вы сэкономите много работы (и инструментов), если сделаете это правильно.

Отжиг напильника: Разожгите древесный уголь/угольный костер и закопайте в него напильник. Убедитесь, что угля достаточно, чтобы полностью окружить напильник. Нагнетайте воздух в огонь с помощью насоса, чтобы ускорить процесс нагрева.

Напильник следует нагреть до «температуры аустенитизации». При этой температуре углеродистая сталь раскалена докрасна и немагнитна.

Через пару минут нагрева поднесите файл, чтобы посмотреть, не прилипает ли к нему магнит. Также проверьте, равномерно ли раскален файл. Делайте это в темноте, потому что вы увидите гораздо больший контраст между разными цветами стали. Если напильник все еще магнитный и неравномерно раскален докрасна, закопайте его в огонь и продолжайте процесс нагревания. Если напильник немагнитный и равномерно раскален докрасна, значит огонь достаточно горячий.

Закопайте файл в огонь и снова нагрейте его (файл остыл, пока был открыт). Держите его при температуре аустенизации в течение примерно 3-5 минут. Затем дайте ему остыть вместе с огнем.

Держите его при температуре аустенизации в течение примерно 3-5 минут. Затем дайте ему остыть вместе с огнем.

Шаг 5. Профилирование

На этом шаге вы вырежете профиль ножа бушкрафт ножовкой и улучшите форму напильником.

Разметка выкройки ножа: Распечатайте и вырежьте мою выкройку ножа или вырежьте свой рисунок. Затем нанесите рисунок на отожженный файл (заготовку) с помощью чертилки или перманентного маркера. Я использовал белый карандаш, который быстро тускнел из-за использования смазочного масла.

На рифленой поверхности напильника трудно точно выделить рисунок ножа. В итоге я использовал штангенциркуль и отдельный шаблон ножа, с которым я сравнивал заготовку по мере продвижения.

Вырезание грубой формы: Закрепите заготовку в тисках таким образом, чтобы можно было сделать вертикальный рез, и чтобы разрез был как можно ближе к тискам для снижения вибрации.

Для распиловки материала толщиной 8 миллиметров и меньше рекомендуется полотно с 32 зубьями на дюйм. Минимум 3 зуба должны постоянно находиться в материале, чтобы предотвратить поломку зуба. Установите полотно на раму ножовки так, чтобы зубья были направлены от вас.

Минимум 3 зуба должны постоянно находиться в материале, чтобы предотвратить поломку зуба. Установите полотно на раму ножовки так, чтобы зубья были направлены от вас.

Держите лезвие в достаточном натяжении, чтобы обеспечить прямые разрезы.

Не начинайте рез на острой кромке, иначе в материал войдет менее 3 зубьев. При распиливании смажьте лезвие небольшим количеством масла, чтобы уменьшить трение. Используйте длинные, равномерные движения и нажимайте только на прямой режущий ход. Удаляйте как можно больше материала за один разрез. Если отрез отклоняется от того места, где вы планировали резать, аккуратно поверните раму, чтобы повернуть лезвие в правильном направлении реза. Если вам нужно начать пропил под углом (по отношению к материалу), сначала сделайте неглубокий перпендикулярный пропил, который будет удерживать пилу на месте при пилении под углом.

Уточнение формы: На этом этапе вы сначала воспользуетесь техникой поперечной заточки, чтобы удалить большую часть материала, и выровняете несколько волнистые края, сделанные ножовкой. Затем вы будете использовать технику напильника, чтобы очистить шероховатую поверхность и сгладить слегка закругленные края, полученные в результате перекрестного напильника.

Затем вы будете использовать технику напильника, чтобы очистить шероховатую поверхность и сгладить слегка закругленные края, полученные в результате перекрестного напильника.

Закрепите заготовку в тисках таким образом, чтобы большую часть времени можно было подпиливать в горизонтальной плоскости.

Поперечная (прямая) подача: Используйте большой грубый (бастардный, с двойной насечкой) плоский напильник. Можно использовать и более тонкие напильники, но они удаляют материал медленнее. При подпиливании вы обычно чувствуете, используете ли вы правильный файл и правильную технику.

Возьмитесь одной рукой за рукоятку, а другой за кончик файла, чтобы вы могли надавить на него сверху вниз. Поместите файл по диагонали на край, чтобы файл покрывал большую площадь. Это гарантирует, что большие ошибки (волнистые края) будут исправлены. Переместите напильник от кончика к рукоятке в направлении, не совсем параллельном напильнику, чтобы предотвратить образование канавок. Используйте длинные, равномерные движения и нажимайте только на прямой режущий ход.

Используйте длинные, равномерные движения и нажимайте только на прямой режущий ход.

Большинство людей склонны подпиливать слегка под углом, а не строго горизонтально. Исправьте эту ошибку, изменив направление заточки на 90 градусов и перевернув заготовку в тисках на 180 градусов.

Подпиливание: Перекрестное подпиливание обычно дает прямой край, но слегка круглое поперечное сечение из-за раскачивающего движения напильника. Волочение используется для того, чтобы сделать кромку плоской в поперечном сечении и перпендикулярной прилегающим поверхностям, а также придать ей чистовую отделку поверхности.

Используйте тонкий (гладкий, одинарный) плоский напильник. Возьмите файл за каждый конец. Таким образом, вы можете удерживать файл устойчиво.

Поместите файл перпендикулярно краю. Протолкните и протяните напильник от одного конца заготовки к другому. При использовании этой техники будьте осторожны, чтобы не снять больше материала в середине заготовки, чем по краям. Также регулярно удаляйте опилки, так как они имеют тенденцию царапать поверхность, когда застревают в файле.

Также регулярно удаляйте опилки, так как они имеют тенденцию царапать поверхность, когда застревают в файле.

Шаг 6. Приготовление помола

Скос или шлифовка лезвия относится к форме поперечного сечения лезвия. Наряду с типом стали, термической обработкой и толщиной лезвия форма и угол заточки определяют режущую способность и прочность лезвия. Как правило, чем круче заточка и чем меньше материала за кромкой, тем острее лезвие. Наоборот, чем менее крутая заточка и чем больше материала за кромкой, тем прочнее лезвие. Кроме того, менее крутой угол также можно комбинировать с меньшим количеством материала за кромкой. Это дает прочный край и снижает трение при резке. Примерами являются выпуклая шлифовка, двойная шлифовка и вогнутая или плоская шлифовка с менее крутым вторичным шлифованием.

В зависимости от области применения ножа для бушкрафта острота менее или более важна, чем прочность. В этом проекте я делаю саблю под углом 20 градусов (что дает общий или «включенный» угол в 40 градусов). Я думаю, что такая заточка обеспечивает хороший баланс между прочностью лезвия и режущими характеристиками для бушкрафт-ножа.

Я думаю, что такая заточка обеспечивает хороший баланс между прочностью лезвия и режущими характеристиками для бушкрафт-ножа.

Чтобы уменьшить трение, вы можете преобразовать шлифование сабли в выпуклое шлифование.

Разметка границ заточки: Некоторые изготовители ножей используют приспособление, которое удерживает напильник под одним и тем же углом во время заточки, хотя вы можете легко подпиливать заточку без использования приспособления.

Чтобы получить заточку под нужным углом, вам нужно разметить границы заточки. Измерьте толщину лезвия штангенциркулем. Если вы использовали сужающийся по толщине напильник, измерьте минимальную и максимальную толщину лезвия.

Рассчитайте ширину заточки b:

b = T / (2tanα)

с толщиной лезвия T и углом заточки α.

Отметьте рассчитанную ширину шлифовки на двух сторонах лезвия с помощью чертилки и штангенциркуля. Покрасьте край лезвия перманентным маркером, чтобы начерченная линия выделялась. Поместите лезвие на плоскую поверхность. Наметьте край с помощью сверла диаметром T (толщина лезвия). Таким образом, вы получите линию, проходящую по центру края. Если вы использовали напильник, который сужается по толщине, подложите что-нибудь под кончик лезвия, чтобы компенсировать сужение.

Поместите лезвие на плоскую поверхность. Наметьте край с помощью сверла диаметром T (толщина лезвия). Таким образом, вы получите линию, проходящую по центру края. Если вы использовали напильник, который сужается по толщине, подложите что-нибудь под кончик лезвия, чтобы компенсировать сужение.

Затачивание напильника: Закрепите заготовку в тисках. Если вы хотите иметь небольшой рикассо (незаточенный участок лезвия возле рукоятки), закрепите на лезвии кусок стали, чтобы направлять напильник.

Напилите шлифовку с обеих сторон лезвия. Примените те же методы обработки, которые вы использовали для уточнения профиля ножа (шаг 5). Регулярно проверяйте, ровный ли край.

Этап 7: Закалка и отпуск

Теперь лезвие готово к закалке. Закалка осуществляется путем термической обработки, называемой «закалкой». Закалка включает в себя нагрев высокоуглеродистой стали и ее быстрое охлаждение. После закалки сталь очень хрупкая. Хрупкость (и твердость) снижается за счет термической обработки, называемой «отпуск». Закалка – это особый вид отжига.

Закалка – это особый вид отжига.

Существует множество способов закалки и отпуска ножей, и все они дают разные результаты. Я использую самый простой способ в этом проекте.

Закалка: Равномерно нагрейте лезвие до температуры аустенизации. Держите его при температуре аустенизации в течение примерно 3-5 минут. Не нагревайте весь хвостовик. Конец хвостовика должен оставаться мягким, чтобы его можно было зачистить позже.

Захватите конец хвостовика щипцами. Наденьте рабочие перчатки, чтобы защитить руки от жары. Сначала быстро опустите кончик лезвия в емкость с жаростойким маслом. Лезвие должно быть при температуре аустенизации, когда оно соприкасается с маслом. Используйте достаточный объем растительного или минерального масла. Я использовал около 2 литров подсолнечного масла, но вы также можете использовать 4 литра или больше (для более равномерного тушения).

Перемещайте лезвие, чтобы ускорить процесс охлаждения. Оставьте лезвие в масле, пока оно не остынет примерно до комнатной температуры.

Посмотрите, затвердело ли лезвие, поцарапав лезвие и хвостовик винтом или сверлом. Винт должен скользить по поверхности лезвия, едва оставляя царапину. Должно быть намного проще сделать царапину на конце хвостовика.

Если лезвие не затвердело, то либо оно не достигло температуры аустенизации при закалке, либо недостаточно быстро остыло (при условии, что лезвие было сделано из напильника из высокоуглеродистой стали). Если лезвие не остыло достаточно быстро, попробуйте закалить его в воде или рассоле (вода с содержанием соли от 7 до 10 процентов по весу): Вода и рассол приводят к более быстрому охлаждению (вода примерно в 3 раза, а рассол примерно в 6 раз быстрее, чем масло). ). Попробуйте закалку водой или солевым раствором только в том случае, если закалка маслом не сработала, потому что эти закалки с большей вероятностью могут вызвать растрескивание.

Отпуск: Цвет стали указывает на температуру, до которой сталь была нагрета.

Удалите окалину на фаске, корешке и выступе наждачной бумагой, чтобы цвет стали был виден при отпуске.

Нагрейте лезвие до 350-660 градусов по Фаренгейту в течение 1-1/2 часов в кухонной духовке. Более высокая температура отпуска дает более мягкий материал с более высокой ударной вязкостью, а более низкая температура дает более твердый и немного более хрупкий материал. Я бы рекомендовал темперировать в два или более циклов по 1-1/2 часа из-за неточности кухонной печи.

Например, если вы хотите закалить лезвие при температуре 480 градусов по Фаренгейту (коричнево-красный цвет): Сначала закалите лезвие при температуре 350 градусов. Если сталь не приобрела коричнево-красный цвет, снова закалить при более высокой температуре.

Шаг 8: Изготовление валиков

Для валиков я использовал сталь, оставшуюся от старого напильника.

Разметка формы и расположения отверстий: Разметка двух овалов размером примерно 26 на 19 миллиметров. В переднем валике потребуется прямоугольное отверстие, чтобы он подходил к хвостовику. В заднем валике потребуется отверстие немного меньшего размера, чтобы оно поместилось вокруг сужения на конце хвостовика.

Отметьте прямоугольное отверстие в центре одного овала. Проколите два отверстия внутри прямоугольника. Также проткните центр другого овала.

Изготовление валиков: Если вы делаете валики из грубого напильника, удалите канавки напильником, чтобы свести к минимуму шов между валиками и материалом ручки.

Используйте сверлильный станок или закрепите заготовку в тисках. Используйте сверло диаметром T (толщина хвостовика) или немного меньше. Обязательно держите сверло перпендикулярно поверхности заготовки. Нанесите смазочное масло, чтобы уменьшить трение при сверлении. Вырежьте овалы ножовкой и доработайте форму напильником. Сделайте отверстия прямоугольными с помощью небольшого квадратного или плоского напильника. Вы также можете оставить отверстие в заднем валике круглым и сделать конец хвостовика цилиндрическим. Оба валика должны плотно прилегать к хвостовику.

Сделайте отверстие в задней балке (очень) слегка суженным. На следующем этапе валики и материал рукоятки будут прикреплены к хвостовику путем зачистки конца хвостовика. Конец хвостовика расширится в поперечном сечении и заполнит коническое отверстие, так что задний валик не сможет соскользнуть.

Конец хвостовика расширится в поперечном сечении и заполнит коническое отверстие, так что задний валик не сможет соскользнуть.

Шаг 9: Изготовление ручки

На этом этапе вы сделаете деревянную рукоять и соберете нож для бушкрафта.

Сборка переднего валика: Наденьте передний валик на выступ. Если валик не совсем подходит к хвостовику, вам, возможно, придется увеличить отверстие, но мне также помогло закругление краев на конце хвостовика. Если валик не соскальзывает с хвостовика, наденьте на него стальную трубку и забейте ее молотком, чтобы закрепить валик на месте.

Изготовление ручки: Найдите хороший кусок твердой древесины. Я использовал кусок примерно 35 на 35 на 100 миллиметров.

Разметьте прямоугольное отверстие. Используйте сверло диаметром T (толщина хвостовика) или немного меньше. Обязательно держите сверло параллельно длине заготовки. Просверлите два отверстия рядом друг с другом. Если сверло недостаточно длинное, сверлите с двух сторон.

Удалите древесину между двумя отверстиями, осторожно перемещая сверло перпендикулярно оси вращения. Я знаю, что это не то, для чего предназначена дрель, но это самый быстрый способ сделать это.

Сделайте отверстие прямоугольным, используя маленькое долото и/или напильник. Теперь ручка должна соответствовать хвостовику. Распилите древесину примерно по размерам и форме ручки.

Сборка ножа: Закрепите лезвие в тисках. Используйте алюминиевые губки тисков или два куска дерева, чтобы защитить лезвие от царапин во время наклепа.

Нанесите немного двухкомпонентного эпоксидного клея на хвостовик, валики и отверстие деревянной ручки. Наденьте ручку и задний валик на хвостовик. Начните бить молотком по концу хвостовика. Потерпи. Конец хвостовика должен медленно «заполнять» коническое отверстие. Дайте эпоксидке застыть.

Окончательная обработка: Уточните форму ручки, используя грубый полукруглый напильник и наждачную бумагу. Удалите часть хвостовика, которая все еще торчит, с помощью напильника. Заточите нож наждачной бумагой с более мелкой зернистостью. Нанесите несколько слоев датского масла, чтобы защитить древесину от непогоды.

Удалите часть хвостовика, которая все еще торчит, с помощью напильника. Заточите нож наждачной бумагой с более мелкой зернистостью. Нанесите несколько слоев датского масла, чтобы защитить древесину от непогоды.

Спасибо за чтение! Надеюсь, вам понравился этот проект по изготовлению кустарного ножа. Если у вас есть какие-либо вопросы или замечания, пожалуйста, не стесняйтесь комментировать мой оригинальный пост Instructables, где вы можете найти много других фотографий того, как сделать нож.

Я принял участие в этом проекте в конкурсе Instructables Great Outdoors Contest и конкурсе «Я мог бы это сделать».

Если вам нравится мой нож для бушкрафта, пожалуйста, проголосуйте за него!

Изготовление ножа из напильника: Лезвие — АйЛо

Почти готовое лезвие

Решил, что буду делать себе нож из напильника. В Интернете есть много руководств, в которых рассказывается, как это сделать, но это будет мое. Эта часть руководства будет объяснять процесс, который я использовал для проектирования и изготовления лезвия, от начала до конца, в мельчайших деталях, в отличие от других руководств, которые там говорят что-то расплывчатое, например, «закалка» и «термообработка при 425». ».

В Интернете есть много руководств, в которых рассказывается, как это сделать, но это будет мое. Эта часть руководства будет объяснять процесс, который я использовал для проектирования и изготовления лезвия, от начала до конца, в мельчайших деталях, в отличие от других руководств, которые там говорят что-то расплывчатое, например, «закалка» и «термообработка при 425». ».

Первое, что вы должны сделать, это решить, что вы собираетесь делать со своим ножом и как он будет выглядеть. Я сделал только первый шаг, и очень сожалел об этом позже. Поскольку вы собираетесь сделать нож из напильника, я бы посоветовал пойти и купить его. Я использовал 6-дюймовый напильник Nicholson bastard, который стоил около 5 долларов в OSH. Основываясь на том, что я читал в Интернете и на форумах по изготовлению ножей, напильники Николсона изготовлены из стали W1 (W-1?), которая закаляется в воде или рассоле. Остерегайтесь файла долларового магазина! Некоторые из них представляют собой не высокоуглеродистую сталь, а низкоуглеродистую сталь, подвергнутую поверхностной закалке. Вы бы не хотели тратить дни работы только на то, чтобы иметь мягкий нож, не так ли?

Вы бы не хотели тратить дни работы только на то, чтобы иметь мягкий нож, не так ли?

Мне понравился этот дизайн Мне понравился больше всего. Вы можете увидеть контур хвостовика файла справа.

Обведите файл на листе бумаги. Держите напильник в руке и решите, какой размер ручки вам нужен. Решите, хотите ли вы углубление для указательного или большого пальца. Подумайте о работе, которую будет выполнять лезвие, и о том, сколько времени вам нужно, чтобы закончить лезвие, и каков ваш уровень владения материалом. У меня большой опыт в шлифовке, но не в ковке или термообработке, поэтому я выбрал толстое прочное лезвие с чуть более тонкой кромкой для нарезки в стиле скальпеля. Он должен быть хорош для нарезки фруктов и открывания коробок, для чего я обычно использую свой (нынешний) нож. Я также хотел попробовать использовать мозаичные булавки, но это доставило мне неприятности, потому что я не учёл их в своём дизайне.

Прямое воздушное охлаждение

После того, как вы определились с дизайном, вам нужно будет отжечь файл, прежде чем вы сможете начать удалять материал. Помните, что вам никогда не захочется тереть ваши файлы друг о друга, потому что они станут скучными. Это потому, что металл невероятно твердый. Отжиг размягчает металл, чтобы его было легче шлифовать/подпиливать. Способ отжига стали состоит в том, чтобы нагреть ее и дать ей ОЧЕНЬ МЕДЛЕННО остыть. Насколько горячим он становится и как долго вы его охлаждаете, зависит от того, насколько он станет мягким. Я нагрел свой до тускло-красного каления и дал ему остыть на воздухе, и он стал достаточно мягким, чтобы с ним можно было работать. Вы также можете просто оставить его в своей кузнице и дать ему остыть, но вам придется подождать, пока весь ваш уголь не погаснет, прежде чем вы сможете прикоснуться к нему.

Помните, что вам никогда не захочется тереть ваши файлы друг о друга, потому что они станут скучными. Это потому, что металл невероятно твердый. Отжиг размягчает металл, чтобы его было легче шлифовать/подпиливать. Способ отжига стали состоит в том, чтобы нагреть ее и дать ей ОЧЕНЬ МЕДЛЕННО остыть. Насколько горячим он становится и как долго вы его охлаждаете, зависит от того, насколько он станет мягким. Я нагрел свой до тускло-красного каления и дал ему остыть на воздухе, и он стал достаточно мягким, чтобы с ним можно было работать. Вы также можете просто оставить его в своей кузнице и дать ему остыть, но вам придется подождать, пока весь ваш уголь не погаснет, прежде чем вы сможете прикоснуться к нему.

Нож после грубой шлифовки

Здесь я использовал шлифовальную машину для удаления материала. Во время этого процесса лучше всего охлаждать сталь, опуская ее в воду. Как вы можете видеть, лезвие сильно нагревалось во время этого процесса заточки, в результате чего на лезвии начали появляться некоторые цвета закалки. Он стал таким горячим, что некоторые части затвердели, когда я погрузил его в воду, чтобы охладить! Я использовал бутановую горелку, чтобы нагреть его и снова отжечь, как только я начал напильник. Вы можете сказать, что скос сейчас очень неровный, потому что есть несколько граней, от которых отражается свет. Это может быть хорошим способом подать прямо; просто подпиливайте до тех пор, пока все лезвие не будет отражать свет одновременно или нет. Во время подпиливания вы должны видеть цвет света и отделку этой конкретной грани по всему лезвию.

Он стал таким горячим, что некоторые части затвердели, когда я погрузил его в воду, чтобы охладить! Я использовал бутановую горелку, чтобы нагреть его и снова отжечь, как только я начал напильник. Вы можете сказать, что скос сейчас очень неровный, потому что есть несколько граней, от которых отражается свет. Это может быть хорошим способом подать прямо; просто подпиливайте до тех пор, пока все лезвие не будет отражать свет одновременно или нет. Во время подпиливания вы должны видеть цвет света и отделку этой конкретной грани по всему лезвию.

Тест чернил

Вот еще один снимок процесса подачи. Лучше всего держать нож запертым, чтобы вы могли сгладить скосы. Здесь я прикрепил нож к куску дерева С-образным зажимом и поместил его в тиски, благодаря чему стало очень легко подпиливать нож, не двигая его. Вы также можете увидеть линию маркером, которую я нарисовал на отожженной заготовке — это значит, что я не удаляю материал за линию, чтобы создать правильную форму фаски. Шулер, который находится на лезвии, должен проверить наличие выступов. Я раскрашиваю все это, а затем беру кусок наждачной бумаги, прикрепленный степлером к куску плоского дерева, и надвигаю его на лезвие. Высокие места (относительно их окружения) в конечном итоге полируются, а низкие места остаются покрытыми чернилами. Вы можете увидеть этот эффект в царапинах на лезвии и кромке, где начинается скос, который относительно выше, чем соседние части лезвия. Я хотел толстое лезвие, потому что я хочу, чтобы этот нож был крепким. Я собирался сделать только один скос с одной стороны, и два с другой, чтобы было легко точить мне, как правше. Как оказалось, это было ошибкой, потому что сторона с одним скосом всегда царапается точильным камнем. Ну ты живи и учись.

Я раскрашиваю все это, а затем беру кусок наждачной бумаги, прикрепленный степлером к куску плоского дерева, и надвигаю его на лезвие. Высокие места (относительно их окружения) в конечном итоге полируются, а низкие места остаются покрытыми чернилами. Вы можете увидеть этот эффект в царапинах на лезвии и кромке, где начинается скос, который относительно выше, чем соседние части лезвия. Я хотел толстое лезвие, потому что я хочу, чтобы этот нож был крепким. Я собирался сделать только один скос с одной стороны, и два с другой, чтобы было легко точить мне, как правше. Как оказалось, это было ошибкой, потому что сторона с одним скосом всегда царапается точильным камнем. Ну ты живи и учись.

Установка для сверления отверстий в ноже, упомянутом в переплавленном посте.

Также самое время просверлить отверстия для больстера и штифтов для ручек! Я просверлил отверстия диаметром 1/4 дюйма ручной дрелью. Надеюсь, я сделал их прямо-иш. Здесь очень пригодится сверлильный станок, но у меня его нет дома.

Нагрев до критического

Следующим этапом является нормализация стали. Вы делаете это, нагревая лезвие до немагнитного состояния, а затем позволяя ему остыть на воздухе. Если бы мы били по нему молотком, это помогло бы уменьшить напряжение в лезвии. Поскольку я на самом деле не бил по нему, чтобы сформировать лезвие, я надеюсь, что это позаботится о любом напряжении, вызванном нагревом во время шлифовки или сверления. Это не займет много времени и кажется хорошей предосторожностью. Некоторые люди нормализуют до трех раз, но я подумал, что двух циклов будет вполне достаточно, учитывая, что я не стучал по лезвию.

Следующим шагом является закалка, а затем отпуск лезвия. Этот процесс в совокупности называется термообработкой. Существует много противоречивой информации о том, как это сделать правильно. Наиболее последовательное сообщение, которое я нашел, заключалось в том, чтобы закалить в рассоле, воде или масле, а затем поместить его в духовку при температуре где-то между 425-475 F примерно на час, в зависимости от того, насколько твердым вы хотите, чтобы ваше лезвие было в конце.

Это оставляет желать лучшего. Я нашел здесь много правдоподобной информации о процессе, но у них процесс очень специфичный и мне было сложно оценить, какой температуры было мое лезвие. Процесс, который я использовал, заключался в нагревании до немагнитного состояния, закалке в рассоле (рецепт: добавляйте соль в воду до тех пор, пока она больше не растворяется) с помощью режущего движения, а затем полировке небольшой части лезвия, теперь откалиброванного и закаленного. Это было сделано для того, чтобы цвета закалки были видны, когда я поместил его в печь при температуре 450 F. Я подождал, пока край лезвия не станет «светло-соломенного» цвета, вытащил его и дал ему остыть на воздухе. Мой, возможно, был немного темным, но лучше пережарить, чем переплавить!

Он начинает походить на нож, который я сконструировал!

После небольшой шлифовки лезвие стало выглядеть намного лучше. Он очень эффективен против фруктов, овощей и бумаги и даже немного похож на нож, который я планировал сделать. После еще полировки он получит красивую ручку и валик из неопределенного материала, а также пару мозаичных булавок.

После еще полировки он получит красивую ручку и валик из неопределенного материала, а также пару мозаичных булавок.

Нравится:

Нравится Загрузка…

Опубликовано в: RUS, КовкаНапильники для изготовления ножей | Изречение

Необходимые файлы cookie помогают сделать веб-сайт удобным для использования, обеспечивая основные функции, такие как навигация по страницам и доступ к защищенным областям веб-сайта. Веб-сайт не может функционировать должным образом без этих файлов cookie.

ElioBack_buttonPressed

Назначение: Маркер того, что посетитель нажал кнопку «Назад» и должно быть выполнено восстановление вкладки дисплея.

Поставщик: dictum.com

Тип: Локальное/сеансовое хранилище

ElioCouponManager_NoCodeModal

Назначение: Отображение специальных промокодов посетителей. Маркер того, что модальное окно должно оставаться закрытым.

Поставщик: dictum.com

Тип: Локальное/сеансовое хранилище

ElioCurrencyConverter_ExchangeRates

Назначение: Предоставление коэффициентов пересчета для конвертера валют.

Поставщик: dictum.com

Тип: Локальное/сеансовое хранилище

ElioCurrencyConverter_selectedCurrency

Назначение: Хранение текущей выбранной валюты в конвертере валют.

Поставщик: dictum.com

Тип: Локальное/сеансовое хранилище

ElioGlossar_

Назначение: Предоставление статей глоссария.

Поставщик: dictum.com

Тип: Локальное/сеансовое хранилище

ElioGroupSeries_variantClicked

Назначение: Маркер для восстановления вкладки отображения при нажатии кнопки «Назад».

Поставщик: dictum.com

Тип: Локальное/сеансовое хранилище

ElioStorageClearedNew

Назначение: Маркер, была ли выполнена очистка локального хранилища.

Поставщик: dictum.com

Тип: Локальное/сеансовое хранилище

ElioTabs_selectedTabs

Назначение: Маркер для восстановления отображения вкладки при нажатии кнопки «Назад».

Поставщик: dictum.com

Тип: Локальное/сеансовое хранилище

Функциональная проверка возможности записи записей в локальное/сеансовое хранилище. Запись автоматически удаляется сразу после создания.

Платежи PayPal

Запоминает, закрывал ли пользователь модальное окно выбора купона

Session-

Назначение: Уникальный внутренний идентификатор пользователя магазина, который необходим для обеспечения основных функций магазина, таких как корзина покупок и вход в систему.

Поставщик: dictum.com

Тип: HTML

Срок действия: Сеанс

ShopwarePluginsCoreSelfHealingRedirect

Назначение: Технически необходимая функция для перенаправления страницы в случае ошибок загрузки страницы.

Поставщик: dictum.com

Тип: Локальное/сеансовое хранилище

__csrf_token-

Назначение: Обеспечивает безопасность навигации посетителей, предотвращая подделку межсайтовых запросов.

Поставщик: dictum.com

Тип: HTML

Срок действия: Сеанс

allowCookie

Назначение: Хранение настроек посетителя, разрешены ли файлы cookie в целом.

Поставщик: dictum.com

Тип: HTML

Срок действия: 180 дней

BasketCount

Назначение: Хранение количества элементов в корзине.

Поставщик: dictum.com

Тип: Локальное/сеансовое хранилище

cookieОтклонено

Цель: Хранение настроек посетителя, запрещающих использование файлов cookie в целом.

Поставщик: dictum.com

Тип: HTML

Срок действия: 180 дней

cookiePreferences

Назначение: Хранение настроек посетителя в диспетчере согласия на использование файлов cookie.

Поставщик: dictum.com

Тип: HTML

Срок действия: 180 дней

eCurrentSuffix

Назначение: Устанавливается, когда запрашивается страница магазина с соответствующим параметром в URL-адресе, и служит для предоставления соответствующей информации о цене.

Поставщик: dictum.com

Тип: HTML

Срок действия: Сеанс

eNote_notes

Назначение: Хранение статей, содержащихся в списке пожеланий пользователя, для отображения кнопок списка пожеланий как активных.

Поставщик: dictum.com

Тип: Локальное/сеансовое хранилище

ePrice

Назначение: Хранение пользовательских настроек для отображения цены брутто или нетто.

Провайдер: dictum.com

Тип: HTML

Срок действия: 365 дней

ePriceClose_tax-frame-show

Назначение: Маркер, отображался ли уже выбор цены брутто/нетто.

Поставщик: dictum.com

Тип: Локальное/сеансовое хранилище

ePush

Назначение: Хранение хеш-значения элементов, отправленных в браузер через HTTP2 push.

Поставщик: dictum.com

Тип: HTML

Срок действия: 30 дней

ffSelectedPerPage

Назначение: Хранение настроек посетителя, сколько статей должно отображаться на странице списка.

Поставщик: dictum.com

Тип: HTML

Срок действия: Сеанс

hide-cookie-permission

Назначение: Маркер, следует ли скрывать разрешение на использование cookie для определенного языка магазина.

Поставщик: dictum.com

Тип: Локальное/сеансовое хранилище

modernizr

Назначение: Функциональная проверка возможности записи записей в локальное/сеансовое хранилище. Запись автоматически удаляется сразу после создания.

Поставщик: dictum.com

Тип: Локальное/сеансовое хранилище

nocache

Назначение: Необходимый файл cookie для управления обработкой кэша.

Поставщик: dictum.com

Тип: HTML

Срок действия: Сессия

магазин

Назначение: Хранение идентификационного номера языка магазина, запрошенного посетителем.

Поставщик: dictum.com

Тип: HTML

Срок действия: Сеанс

testcookie

Назначение: Функциональный тест для настроек файлов cookie.

При ковке металл останется в изделии просто будет уменьшена толщина.

При ковке металл останется в изделии просто будет уменьшена толщина. Хвостовик продумайте заранее, учтите при этом материал рукояти. Для новичка проще будет выполнить его в виде простого не толстого удлинения клинка.

Хвостовик продумайте заранее, учтите при этом материал рукояти. Для новичка проще будет выполнить его в виде простого не толстого удлинения клинка. Острогав его в виде ручки, в черновом варианте. «Посадить» на заготовку клинок с использованием эпоксидной смолы.

Острогав его в виде ручки, в черновом варианте. «Посадить» на заготовку клинок с использованием эпоксидной смолы. На сегодняшний день подразумевается наборный вариант на длинный хвостовик, надевается множество небольших кусков кожи.

На сегодняшний день подразумевается наборный вариант на длинный хвостовик, надевается множество небольших кусков кожи.