Изготовление вагонки: Производство вагонки

alexxlab | 22.01.1970 | 0 | Разное

инструкция, фото- и видео-уроки, цена

Изготовить деревянную вагонку в домашних условиях довольно таки просто, здесь не требуется ничего кроме денежных средств и вашего желания. При строительстве дома, многие люди предпочитают использовать натуральные материалы, ведь это восхитительно красиво и надежно.

Древесина обладает очень хорошим качеством, это тепло и уют в любом доме, где она была использована.

Любой другой синтетический аналог не идет ни в какое сравнение с древесиной, именно по ощущению тепла, уюта и комфорта.

Материалы, требующиеся для изготовления деревянной вагонки.

Для изготовления вагонки применяются различные породы дерева:

- Для внутренней и внешней отделки помещений, больше всего подходит вагонка изготовленная из лиственницы, кедра, секвойи, ели, сосны. С этой вагонкой, помещение сразу же наполняется смолистым запахом, что вызывает приятные ощущения, уюта и свежести.

- Только лишь для внутренней отделки, хорошо подходит вагонка из лиственных пород деревьев, таких как липа, ясень, осина.

Этот материал может применяться во многих стилях интерьера, благодаря тому, что имеет отличный цветовой спектр.

Этот материал может применяться во многих стилях интерьера, благодаря тому, что имеет отличный цветовой спектр.

Изготовление деревянной вагонки

Для промышленного производства вагонки требуются несколько специально оборудованных помещений с большой площадью и немалые денежные средства. Даже если производство не будет масштабным, все равно придется покупать оборудование и инструменты.

В принципе, производство вагонки является довольно таки простым процессом, если имеется ловкость в обращении с инструментами. Поэтому, своими руками дома, можно спокойно наладить выпуск вагонки для собственных нужд.

ПРОМЫШЛЕННОЕ ИЗГОТОВЛЕНИЕ ВАГОНКИ

Поэтапная технология изготовления:

- Из обрезного материала можно изготовить обрезную доску.

- При этом нужно будет обязательно следить за влажностью, когда происходит сушка на открытом воздухе или в теплом помещении. В противном случае доска может деформироваться или потрескаться.

- Важным этапом является строгание лицевой стороны, для того, чтобы доска приняла нужную форму.

- На специальном оборудовании происходит шпунтовка или фальцовка. При фальцовке, в последующем, вагонка собирается впритык, а при шпунтовке, на боковой поверхности, для выступа на соседней доске делается вырез.

- Следующим этапом будет проверка, где доска проверяется на наличие брака: трещин, сучков, потертостей и др.

- Далее идет снятие с лицевой стороны доски фасок, чистка от стружки, пыли или других отходов производства.

- Последним этапом является сортировка изготовленной вагонки по материалу, типу и качеству.

ИЗГОТОВЛЕНИЕ ВАГОНКИ ДОМА

Для изготовления вагонки дома специального оборудования не потребуется, будет достаточно специальных инструментов.

Самым легким вариантом, будет изготовление вагонки из обрезной доски:

- Во-первых, доска просто сразу обрезается.

- Далее, с помощью фрез, идет вытачивание пазов с обеих сторон.

- Следующим этапом идет обрезание с краев фаски и шлифовка лицевой стороны.

Обрезанный материал не выбрасывается, так как в дальнейшем идет на изготовление рейки.

Обрезанный материал не выбрасывается, так как в дальнейшем идет на изготовление рейки. - Ширина рейки делается обычно в два раза больше, чем ширина паза, а толщина, в два раза меньше.

- Рейка, в последующем, между планками, будет соединительным элементом, за счет того, что будет вставляться одновременно в два паза.

СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННОЙ ВАГОНКИ

С помощью такого вот станка можно изготовить вагонку. Он одновременно с четырех сторон обрабатывает доску. Учитывая профессионализм управления машиной и ее правильный выбор, за один этап обработки можно получить готовую качественную единицу вагонки.

Далее, можно найти видео с примером работы этого станка.

У станины для прикрепления фрез имеется несколько шпинделей. Также она оснащена мощным механизмом захвата материала и подачи его в зону обработки. При плавной работе этого захвата обеспечивается минимальная вибрация.

Совет! Поломка электроники и последующий ее дорогостоящий ремонт могут быть вызваны пылью и другими накопившимися отходами. Поэтому, все электро-элементы обязательно следует прикрыть защитными материалами.

Поэтому, все электро-элементы обязательно следует прикрыть защитными материалами.

Станок бывает двух основных видов:

- Вагонка небольшого сечения изготавливается станком с небольшой нагрузкой, имея при этом, большое количество оборотов, при относительно небольшой мощности. Маленькие обороты могут вызвать повреждения доски, такие как неровность и трещины.

- Большие объемы работы, за небольшое время, выполняют станки с большой нагрузкой.

На сегодняшний день, покупатель может выбрать себе любой подходящий ему станок, благо ассортимент их огромен.

Вагонка – хороший материал, поэтому можно наладить его производство.

Виниловая вагонка

Вагонку поливинилхлоридную можно произвести только при помощи специального оборудования. Для ее производства в домашних условиях нет набора определенных инструментов.

Для этого нужно будет приобрести станки со специальным механизмом работы:

- Изначально, в бункер приема материала поступает порошок поливинилхлорида или гранулы, являющиеся начальным сырьем;

- С помощью шнеков дозатор передает сырье в цилиндр;

- Для качественной полимеризации теплого поливинилхлорида и его пластификации производится нагрев цилиндра, с помощью электрических нагревателей определенной температуры.

- Далее масса продавливается через специальные формы, под давлением и приобретает требуемый вид;

- В калибраторе происходит прилипание массы к форме с последующим ее охлаждением циркулирующей водой.

- Последним этапом становится тянущийся механизм и обрез профиля.

Послесловие

Такой отличный материал как вагонка безусловно требует больших экономических и физических затрат при производстве. Но получившаяся превосходная продукция полностью все оправдывает. Очень надеемся на то, что ответили на все вопросы, связанные с производством вагонки из ПВХ и древесины.

Производство вагонки дома – оборудование и план с фото и видео

Производство вагонки в домашних условиях – это отличный вариант бизнеса, так как отделочные материал из дерева, как никогда, пользуются большим спросом у разных категорий населения. Что понадобится на начальном этапе? Конечно же, горячее желание довести задуманное мероприятие до конца.

Что понадобится на начальном этапе? Конечно же, горячее желание довести задуманное мероприятие до конца.

И определенная сумма денежных средств, потому что вагонку придется изготавливать при помощи специального и на первых порах сложного в освоении оборудования.

Содержание:

Необходимое сырье

Для того, чтобы изготавливать качественные изделия у себя дома, понадобятся оборудование для производства вагонки и сырьевой материал, из которого будут вырезаться панели.

Какое сырье лучше выбрать?

- Из хвойных пород можно взять сосну, кедр, ель, лиственницу. Они обладают изумительным смолистым запахом и обладают крепкой структурой.

- Для внутренней отделки помещений хорошо подходят лиственные породы, поэтому стоит и на них остановить выбор. Можно закупить липу, ясень, осину. Богатая цветовая гамма этой древесины придает ей особую изысканность и красоту.

Изготовление в домашних условиях. Станок для работы.

Дома можно разделать доску «под орех»

Специальный станок обеспечивает обработку каждой панели сразу со всех сторон, что значительно сокращает время, затраченное на работу.

Если есть опыт в пользовании таким оборудованием, то за небольшое время можно выполнить приличное количество качественного материала.

На станине станка есть шпиндели, осуществляющие крепление к ним фрез. Мощный и сильный механизм, обеспечивающий захват доски, точно направляет ее в рабочую зону. При неспешной работе вибрационные толчки практически не ощущаются.

Станки могут быть:

- Небольшой мощности. На них производится вагонка с маленьким сечением. Из-за слабой нагрузки обороты увеличены. Если они снизятся, то доска легко повреждается.

- Большой мощности. Благодаря силе и скорости, с которой работает станок, процесс изготовления значительно ускоряется, и увеличиваются объемы производства.

Видео — линия по производству:

Изготовление в промышленных условиях

Для того, чтобы работа спорилась, для промышленного производства понадобятся несколько помещений: складское, рабочее, комната для переодевания и др.

Соответственно: чем больший масштаб работы будет охвачен, тем лучше предприятие должно быть укомплектовано необходимым оборудованием и инструментами. Ведь от этого напрямую зависит уровень производительности компании.

Технология производства вагонки – поэтапная и сложная, поэтому нелишним будет затронуть и эту тему. Что входит в работу?

- Современные технологии позволяют на любом рабочем этапе использовать сырье таким образом, чтобы не оставалось мусора и бездумно израсходованного материала. Поэтому даже из обрезков древесины на предприятии делают обрезную доску, которая расходуется ничуть не хуже, чем цельные панели.

- Обязательным является просушивание сырья, поскольку свежая древесина со временем теряет лишнюю влагу и становится чуть меньше. Слишком сухой воздух может спровоцировать трескание и деформацию материала, поэтому необходимо создавать оптимальные условия для хранения панелей.

- Лицевая сторона панелей подвергается обстругиванию. Это важная часть работы, поскольку от внешней стороны изделия зависит общий вид покрытия.

- Шпунтовка и фальцовка нужны для того, чтобы выполнить вырез для установки в одну панелей другой, и доски плотно, впритык устанавливались друг к другу.

- На заключительных этапах доски проверяются, отбраковывается некачественный материал, на котором были замечены трещины, сучки и пятна гниения.

- Снятие фасок включает в себя очистку поверхностей панелей от стружки, грязи и пыли.

- При сортировке вагонка распределяется по породам, по классам и по качеству выполненных изделий.

Видео — производство евровагонки:

Вагонка из поливинилхлорида

ПВХ вагонка для внутренней отделки

К сожалению, такой тип вагонки невозможно производить в домашних условиях, потому что ее изготовление требует наличия специального дорогостоящего оборудования.

Производство вагонки включает в себя:

- Поступление гранул вещества в рабочий бункер.

- Передача порций сырья при помощи специального дозатора в цилиндрическую емкость.

- Полимеризация и пластификация ПВХ благодаря высокой температуре электрических нагревающих элементов.

- Продавливание в формы.

- Пристывание расплавленного материала к формам, и его последующее охлаждение постоянно циркулирующей в оборудовании водой.

- Обрезание профилей.

Бизнес план по производству

Перед тем, как начать предпринимательскую деятельность, стоит позаботиться о создании бизнес-проекта, который должен включать в себя отпускную среднюю цену материала, подробное описание технологических процессов и возможные издержки.

Учитывая эти моменты, предприниматель сможет ясно представить, выгоден и рентабелен ли выбранный вид деятельности. Если в месяц предприятию удается изготавливать от 350 до 450 куб. м вагонки – это уже неплохое начало для бизнеса.

Производство вагонки: бизнес в сфере деревообработки

Производство вагонки: бизнес в сфере деревообработки

Вариантов бизнеса великое множество и многие ниши еще не достаточно насыщены, поэтому перспектив для роста достаточно много. Один из таких бизнесов – изготовление вагонки. Это актуальное, хоть и не самое простое, предпринимательство.

Один из таких бизнесов – изготовление вагонки. Это актуальное, хоть и не самое простое, предпринимательство.

Деревянные строительные материалы сегодня очень востребованы на строительном рынке. Они доступны к установке своими силами, простые и долговечные, легкие в обиходе. Поэтому их популярность только растет. Вагонка – небольшой толщины обшивочная деревянная доска, активно используемая для внешних и внутренних отделочных работ. Один из самых популярных товаров.

Конечно, любой бизнес принесет хорошие доходы, только если составить четкий бизнес-план и неотступно ему следовать. Что нужно обязательно учесть? Первый шаг – анализ конкурентов в районе предполагаемого сбыта. Если рынок перенасыщен, то могут возникнуть определенные проблемы с реализацией готового продукта и вполне можно прогореть. Второе – стоимость сырья. Необходимо точно посчитать, сколько будет стоить закуп, расходы на производство, производственная мощность и сколько готового продукта на выходе – для расчета себестоимости.

Производство вагонки – бизнес, требующий наличие складов на доступной территории, а также удобных подъездных путей для отправки грузов. Кроме того, особенно на этапе запуска, стоимость аренды должна быть комфортной. Также желательно иметь возможность расширить производство без лишних вложений. Все это делает размещение в качестве резидента в индустриальном парке идеальным решением. В Промпарке С11 есть все необходимые условия для комфортного роста и развития бизнеса по производству вагонки. Производственные мощности, коммуникации, склады и ж/д тупик, выезд на бирский тракт – все это позволяет арендаторам помещений под производство крепко встать на ноги и реализовывать отличные бизнес-идеи.

Выбор сырья для производства вагонки

Вагонка может изготавливаться из разных пород деревьев:

- Хвойные (кедр, ель, сосна).

Такой материал обладает душистым ароматом, за счет чего получил распространение в сфере строительства бань и саун.

Такой материал обладает душистым ароматом, за счет чего получил распространение в сфере строительства бань и саун. - Лиственные (ясень, осина, липа). Производство вагонки из липы и прочих лиственных пород делает возможным получать на выходе материал разных цветов и фактур, что позволяет использовать его в совершенно разных направлениях.

- Чтобы поставлять на рынок только качественные изделия, потребуется найти надежных поставщиков необработанного сырья. И поступающая в цех древесина должна проходить строгий контроль качества.

Этапы производства вагонки

Технология производства вагонки не представляет ничего сложного, но, конечно, идеальный вариант, когда предприниматель уже заранее хорошо знаком с деревообработкой и знает тонкости и нюансы этого дела. Если никогда ранее с этим вопросом не было касаний, то могут возникнуть определенные сложности. Кратко рассмортим этапы производства вагонки:

- Проверка качества сырья и его сортировка.

- Сушка древесины.

- Строгание лицевой стороны доски.

- Фальцовка и шпунтовка изделий.

- Отбраковка некачественных изделий.

- Расфасовка готовой вагонки по классам.

Как и любой товар, вагонка имеет установленные стандарты – ГОСТ 8242-88. Но он не является железным правилом, поэтому многие производители составляют собственные ТУ, что часто весьма затрудняет выбор конечного потребителя. Также вагонка распределяется по классам качества – A, B и C. Класс присваивается в зависимости от сырья. Чем больше сучков, тем он ниже.

Сбыт готовой продукции

Одним из самых важных вопросов любого бизнеса – это продажа получившегося продукта. Очень важно заранее найти источники сбыта, достигнуть предварительной договоренности. Главное – правильно рассчитать силы и не набрать больше заказов, чем будет реально произвести, так как репутация добропорядочного поставщика – это основа успешного развития бизнеса.

17 августа 2019 г.

обзор моделей, характеристики и цены

Евровагонка, блок-хаус, половые доски с пазовыми торцами и аналогичные погонажные изделия из дерева относятся к востребованным и дорогим материалам, при наличии доступного сырья и потребности в большом объеме целесообразно рассмотреть вопрос приобретения специальных приборов для их изготовления своими руками. С учетом высоких требований к геометрической точности такой продукции и сложностей при выборке пазов лучшие результаты достигаются при использовании станков, обрабатывающих заготовку за один проход, с возможность регулировки шпинделей.

Оглавление:

- Разновидности станков

- Обзор популярных моделей

- Расценки

Виды оборудования

Существует два способа получения евровагонки в домашних условиях: производство ее своими руками из предварительно откалиброванной доски с помощью фрезерного резака или подача в четырехсторонний прибор с настраиваемыми фрезами. Принцип действия последних у всех общий, их классификация условная. К конструктивным особенностям относят:

К конструктивным особенностям относят:

- Наличие или отсутствие автоматизированного управления.

- Число шпинделей (варьируются от 4 до и способ управления ими (ручной или механизированный). Чем больше зажимных валов, чем сложнее и точнее получается заготовка.

- Тип станины (цельная или сборная) и материал ее изготовления.

- Мобильность оборудования для производства вагонки. Функционирует после установки и надежного закрепления в стационарном состоянии, но вес и габариты некоторых вариантов позволяют использовать их в качестве переносных, других – нет.

У каждого профессионального четырехстороннего станка имеется два основных узла: система подачи заготовок и рабочая режущая часть. Высокие требования выдвигаются к каждому из них: при слабой фиксации досок плоскость изделий не будет параллельной, возрастает риск смещения пазов. Показатели режущего узла зависят от частоты вращения шпинделей и их сбалансированности.

В целом при выборе учитываются:

- Ожидаемая производительность, напрямую связанная со скоростью подачи заготовок. Для изготовления евровагонки на продажу нужен прибор, выпускающий не менее 250 п.м/ч.

- Мощность, рекомендуемый минимум для оборудования для профилировки древесины, составляет 5 кВт.

- Частота вращения шпинделей. На деревообрабатывающих фирмах задействуются станки со значением этого показателя не ниже 4500 об/мин, в противном случае снижается качество отделки пазов и поверхностей.

- Число шпинделей, наличие или отсутствие специальной линейки для устранения небольших дефектов.

- Качество фрез и их защищенность. У хороших моделей предусмотрены защита от обратного выброса и механизм автоматического смазывания ножей.

- Устойчивость станины, вид, толщина ее металла. Чем меньше вибрационных воздействий передается на обрабатываемую деталь, тем точнее происходит фрезеровка.

Надежность станины влияет на срок службы.

Надежность станины влияет на срок службы. - Минимальные и максимальные размеры обрабатываемых заготовок. От их вариативности частично зависит разнообразие выпускаемой продукции. Универсальные агрегаты работают как с короткими, так и длинномерными деталями.

- Простота управления, доступность и защищенность пульта.

- Защищенность двигателей от пыли.

- Гарантийные обязательства производителя или поставщика, потребность в доукомплектации фрезами.

Обзор оборудования

1. Старт 4×160.

Линейка четырехсторонних станков имеет лучшие отзывы среди российского оборудования как оптимально приспособленная для работы на малых и средних деревообрабатывающих предприятиях. Это обусловлено соотношением временных и энергетических затрат и производительности: при потреблении не более 16,7 кВт выпускается от 300 п.м евровагонки в час. Данная модель предназначена для точной плоскостной обработки панелей шириной до 160 мм и высотой до 60 и формирования в ней аккуратных пазов со всех сторон за один проход. Номенклатура выпускаемых изделий помимо евровагонки включает наличники, брусья, плинтусы, блок-хаус и половую доску.

Номенклатура выпускаемых изделий помимо евровагонки включает наличники, брусья, плинтусы, блок-хаус и половую доску.

К преимуществам относят надежность, возможность точной и быстрой регулировки геометрических размеров, высокую производительность, наличие бесступенчатого контроля подачи, удобный доступ ко всем частям, плотное прижимание материалов вальцами и специальными опорными пластинами, хорошее погашение вибраций и многое другое. Настройки систем регулируются с помощью мобильного пульта, Старт 4×160 имеет надежную защиту, исключающую выброс заготовки или ее смещение в ходе обработки. Отклонение размеров не превышает 0,01 мм. Все это в совокупности с доступной ценой и гарантией от 2 лет в разы повышает конкурентоспособность в сравнении с зарубежными аналогами. Рекомендуют купить как для изготовления вагонки в домашних условиях для собственных нужд, так и для выпуска продукции на продажу.

2. Beaver 520.

Из всех китайских станков эта линейка признана самой надежной и удобной, конкретно эту модель советуют приобрести при запуске или расширении цеха по изготовлению клееного бруса, вагонки, щитов, погонажных изделий, деталей мебели и предметов быта. Позволяет контролировать процессы резки и фрезерования с точностью до 0,01 мм благодаря наличию сбалансированных и обкатанных шпинделей, вращающихся со скоростью до 6000 об/мин, дополнительной пазовой фрезы и линейки. Последняя помогает устранить легкую изначальную кривизну досок, что положительно сказывается на себестоимости производства.

Позволяет контролировать процессы резки и фрезерования с точностью до 0,01 мм благодаря наличию сбалансированных и обкатанных шпинделей, вращающихся со скоростью до 6000 об/мин, дополнительной пазовой фрезы и линейки. Последняя помогает устранить легкую изначальную кривизну досок, что положительно сказывается на себестоимости производства.

Все пять шпинделей имеют независимую регулировку и не требуют смазки в процессе эксплуатации. Панель для управления расположена в передней части станка, для внесения изменения в настройки не нужно открывать или снимать защитное ограждение. Скорость подачи бесступенчатая, рифленые ролики на входе исключают риск смещения, даже самые массивные доски направляются самостоятельно. Боковые прижимы и специальная торцевая система позволяют обрабатывать планки с небольшой длиной или сечением. Допустимые размеры заготовок варьируются от 20 до 200 мм по ширине, 8-200 по толщине, от 250 и выше по длине. При отсутствии необходимости размещения дома можно рассмотреть вариант приобретения Beaver 22, потребляющего вдвое меньше энергии.

3. С20–4Б.

Эта российская модель предназначена для погонажных изделий, включая евровагонку, и элементов для оконных рам и дверных конструкций. Относится к многофункциональному, точному, безопасному и компактному оборудованию, габариты и вес позволяют наладить изготовление продукции в домашних условиях. Данный станок считается бюджетным, суммарная мощность электродвигателей не превышает 13,1 кВт. Он имеет довольно высокую скорость подачи заготовок за счет продуманного расположения верхних ведущих роликов и прижимных по бокам.

Обрабатывает доски и брус длиной от 900 мм, шириной от 20 до 200 и толщиной в пределах 11-64 мм. Скорость подачи регулируется ступенчато. Оснащен 2 фрезами с ножами прямой конфигурации и 2 наборами горизонтальных, объединенных в единую конструкцию, исключающую воздействие вибрации. Все отдельные узлы имеют защитные корпуса, управление осуществляется напрямую, все кнопки расположены на передней панели.

4. Logosol Ph360.

Этот компактный и многофункциональный станок от известного шведского производителя рекомендуют купить при необходимости профилирования и строжки заготовок, его отличительной особенностью является возможность быстрой смены ножей, отдельная регулировка двигателей каждого шпинделя и качественная обработка древесины вне зависимости от ее твердости. При малом потреблении электроэнергии (суммарная мощность не превышает 12,5 кВт) обеспечивает не менее 500 п.м. евровагонки за 1 ч, надежная термозащита двигателей исключает их перегрев. Долговечность ресурсов обусловлена правильным закреплением верхних и нижних валов, толстой сталью станины (4 мм) и наличием устойчивого чугунного стола.

При малом потреблении электроэнергии (суммарная мощность не превышает 12,5 кВт) обеспечивает не менее 500 п.м. евровагонки за 1 ч, надежная термозащита двигателей исключает их перегрев. Долговечность ресурсов обусловлена правильным закреплением верхних и нижних валов, толстой сталью станины (4 мм) и наличием устойчивого чугунного стола.

5. LTT MB4013.

Этот российский прибор характеризуется высокой функциональностью, по своим показателям он подходит любому деревообрабатывающему предприятию с разными объемами выпуска. Качество и точность изготавливаемой продукции обеспечивает наличие бесступенчатой системы подачи заготовок, помещенных в цилиндр и оснащенных пружинным механизмом регулировки прижимных вальцов, мягких полиуретановых роликов, подхватывающих изделие на выходе, и пазовой фрезы и линейки на первом шпинделе. Единственным минусом LTT MB4013 является ограничение по ширине обрабатываемых досок (130 мм), но на выпуск евровагонки этот фактор не влияет, ее профиль не превышает 12 см.

Стоимость станков

Лучшие отзывы имеют линейки Beaver,V-Hold, Logosol, LTT, Mida, Griggio, Haskvono. Агрегаты российских фирм не уступают в надежности и точности импортным аналогам, но являются более доступными как в плане стоимости, так и наличия на рынке.

| Тип, производитель | Мощность двигателя, кВт | Число шпинделей, шт/ скорость их вращения об/мин | Скорость подачи материала, м/мин | Габариты, мм/ масса, кг | Цена, рубли |

| Четырехсторонний Старт 4×160, Средневолжский станкозавод, Россия | 16,7 | 4/4500 | 5-30 | 3000×1400×1700/1200 | 430000 |

| Beaver 520, Китай | 35,6 | 5/6000 | 6-24 | 3828×1620×1700/3700 | 703500 |

| Продольно-фрезерный четырехсторонний С20–4Б, Борисоглебовский машиностроительный завод, Россия | 13,1 | 4/6000 | 6; 9; 11,5 | 1380×860×1340/720 | 350000 |

| Logosol Ph360, Швеция | 12,5 | 2-12 | 1100×900×970/370 | 731000 | |

| Четырёхсторонний станок MB4013, LTT, Россия | 12,47 | 5-20 | 2150×1060×1400/1500 | 515700 |

Покупка профессионального станка для изготовления вагонки считается оправданной исключительно при желании наладки постоянного выпуска продукции с целью ее продажи.

Полноценной линия станет только при наличии удобного приемного стола, камеры для просушки древесины и оборудования для ее распила.

При профилировании небольшого объема своими силами подойдет ламельный или кромочный ручной резак, при отсутствии опыта такие партии просто покупаются на базах. Альтернативным вариантом является производство своими руками, в этом случае число проходов доски увеличивается несколько раз, качество изделий уступает полученным на профессиональном оборудовании, но для собственных нужд этого будет достаточно.

Самостоятельное изготовление вагонки фрезером

Одним из самых популярных видов отделочных материалов является вагонка из натуральной древесины и это понятно, ведь ламели обладают отличной звуко- и теплоизоляцией, эстетично смотрятся и в уходе непритязательны.

Что делать, если уж очень хочется порадовать себя и родных красивой, натуральной отделкой, но при этом постараться сэкономить. Можно ли изготовить вагонку фрезером для личного пользования собственноручно? Именно с этим вопросом будем разбираться в данной статье.

Материалы для самостоятельного изготовления вагонки

Самостоятельно сделать вагонку вполне реально. При этом необходимые материалы сводятся к минимуму. Если в планах изготовить плашки с укладкой внахлест, то помимо качественных досок, необходимо будет приобрести циркулярную пилу и фуганок. А чтобы была возможность экспериментировать с пазами, имитируя различные профили, понадобится фрезерный стол с фрезой и набором дополнительных насадок. Также возможно изготовление вагонки ручным фрезером, однако следует учесть, что работать удерживая фрезер в руках сложнее, чем выполнять ту же работу на фрезерном станке.

Отправляясь в магазин, чтобы приобрести необходимый минимум для работы по дереву для изготовления вагонки ручным фрезером или станком важно заранее выяснить диаметр хвостовика фрезы. В продаже имеются варианты 6,8 и 12 мм, а также ½ и ¼ inch (дюйма). Дюймовые и миллиметровые фрезы нельзя заменять друг на друга, несмотря на то, что разница кажется мизерной.

По конструктивным особенностям различают фрезы: монолитные (все элементы составляют одно целое), сборные (со спаянными деталями), мягко- и твердосплавные для различных пород древесины (НМ и НSS соответственно).

Также различают их по форме, но для изготовления вагонки ручным фрезером необходимы пазо-шиповые фрезы, которые поставляются в наборе парами. Они удобны тем, что не придется дополнительно рассчитывать размеры соединений, все параметры подогнаны автоматически.

Если намереваетесь обшивать помещение блок-хаусом, то для самостоятельного производства оного понадобится специализированное оборудование. А именно: ленточная пилорама, сушильная камера и особый станок. Изготовление блок-хауса в домашних условиях дело хлопотное и неоправданное.

Подготовка древесины на производстве

Изготовление вагонки фрезером на производстве производится в несколько этапов:

- Распиловка бревен продольно на доски нужной толщины.

Предварительно все поленья проходят экспертизу и сортируются. На распил поступают лишь лучшие бревна с наименьшим количеством дефектов.

Предварительно все поленья проходят экспертизу и сортируются. На распил поступают лишь лучшие бревна с наименьшим количеством дефектов. - Сушка пиломатериалов. При этом сырье просушивают в автоклавах или с помощью инфракрасного излучения до конечного уровня влажности не более 12 %. На этом же этапе древесину подвергают обработке антисептиками для защиты от вредителей и микроорганизмов.

- Профилирование и обрезка досок. После прогона пиломатериалов через специальные станки ламели приобретают необходимый профиль соответствующей длины и ширины.

- Сортировка готового сырья. При этом панели тщательно инспектируют на наличие дефектов и распределяют на четыре класса.

После всех операций пиломатериалы поступают в продажу.

Тонкости работы с фрезером в домашних условиях

Рассмотрев технологию, которую применяют на производствах, разберемся в тонкостях изготовления вагонки фрезером в домашних условиях.

На начальном этапе необходимо запастись строганными на циркулярной пиле и фуганке досками (можно сразу купить готовый распилованный материал или изготовить нужные заготовки лично). Все последующие операции выполняются при жесткой фиксации режущего инструмента и древесного пиломатериала.

Все последующие операции выполняются при жесткой фиксации режущего инструмента и древесного пиломатериала.

Все действия можно свести к следующей последовательности:

- Настройка прижима заготовки. Важно отрегулировать положение доски вплотную к ограничителю и надежно зафиксировать прижимами с внутренней стороны.

- Регулировка фрезы по высоте. Важно четко стабилизировать обе фрезы на одинаковой высоте, иначе изготовленная вагонка будет непригодна.

- Обработка деревянной панели. Заготовку ведут вдоль режущего элемента, формируя по одной стороне доски паз, а затем, сменив фрезу, шип.

Изготовление вагонки ручным фрезером дело несложное, если запастись специальными инструментами и четко следовать предложенным рекомендациям.

Самодельная вагонка своими руками – инструменты, изготовление

Обшивка помещения натуральным деревом не обязательно должна обойтись в большую сумму денег своему владельцу. Самодельная вагонка своими руками – альтернатива покупным пиломатериалам, для ее изготовления понадобится запас времени, терпения, навыки работы с деревом и базовые инструменты.

Самодельная вагонка своими руками – альтернатива покупным пиломатериалам, для ее изготовления понадобится запас времени, терпения, навыки работы с деревом и базовые инструменты.

Подготовка материалов

В качестве сырья для самодельной вагонки лучше всего подойдет необрезная доска. Для эстетичного внешнего вида стоит отдать предпочтения доске минимум второго класса, высушенной в камере. Это убережет будущее изделие от кручения, выгибания и других видов деформации. Соблюдение правил сушки особенно важно на заготовки самодельной вагонки для бани своими руками, повышенная влажность может негативно сказаться на некачественно подготовленной древесине.

Для изготовления самодельной вагонки понадобится токарный станок с возможностью пилить и фуговать. Для плодотворной работы лучше брать модель мощностью от 1.1 кВт, лучше, если есть возможность работать на двух станках. Техника склонна к перегреву и нуждается в частых перерывах. При выборе также стоит обратить внимание на:

- Качество охладительной системы двигателя;

- Фуговальный вал 15-20 см;

- Качественное выполнение линеек.

Чтобы обеспечить чистоту будущей самодельной вагонке и избавить себя от необходимости ее плотной покраски, не рекомендуется использовать станок с алюминиевым столом и линейкой. Этот металл удобен в работе, но оставляет на дереве черные полосы, которые невозможно отчистить. В случае, когда алюминиевый станок уже в наличии, стол можно прикрыть листом органического стекла, а линейку заменить 4 см уголком.

Определение параметров самодельной вагонки своими руками

Начиная выпиливать самодельную вагонку необходимо определиться с длиной готового изделия. Существует два пути решения: в зависимости от длины заготовочной доски или от необходимого размера готовой вагонки. Лучше, если длина не будет превышать 2м, такая доска сложна в дальнейшей обработке.

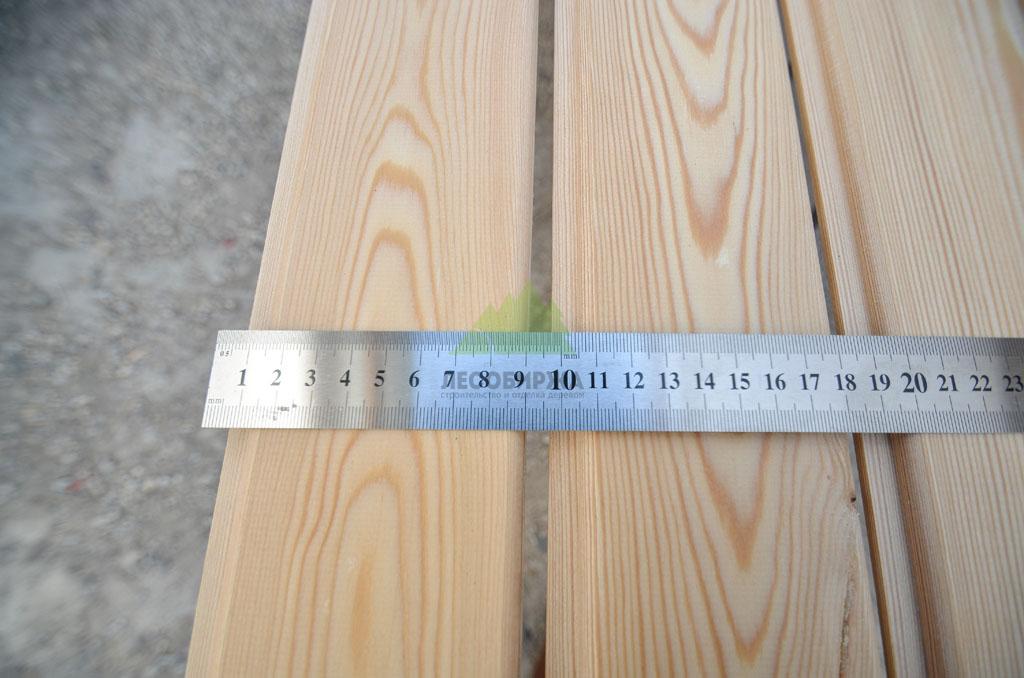

Оптимальная ширина самодельной вагонки своими руками 7-10 см, определяются с шириной в зависимости от размеров исходной доски. Для минимизации отходов рекомендуется выпиливать по 2 полотна вагонки из одной заготовки. В одной комнате используется вагонка одинаковой ширины, иначе готовая отделка будет выглядеть не аккуратной.

В одной комнате используется вагонка одинаковой ширины, иначе готовая отделка будет выглядеть не аккуратной.

Работа над выпиливанием самодельной вагонки

Распиловка доски на самодельную вагонку для бани своими руками начинается нанесения разметки. Лучше всего использовать цанговый карандаш синего или зеленого цвета. Доска укладывается на стол так, чтобы круг упирался точно линию распила. В другую часть доски необходимо упереться корпусом и им же толкать заготовку вперед, старясь держать линию ровно.

В качестве мер безопасности необходимо толкать доску именно животом, не надевать свободную одежду, использовать очки и защитный кожух для круга. Кожух убережет не только от разлетания опилок, но и от обратного вылета доски, который может стать причиной травматизма. Вторая половина доски выпиливается только под линейку, настроенную на необходимую ширину. Чтобы все последующие доски получились одного размера, в качестве шаблона используют первую доску необходимой ширины.

Процесс фугования досок

Процесс фугования отвечает за гладкость доски. Строгают будущую вагонку сначала с одной стороны, потом с другой. Чтобы все доски получились одинакового размера, рекомендуется запомнить количество проводов на станке первой планки и повторить такое же количество раз на остальных.

Пазы и шипы в самодельной вагонке

Следующий этап в изготовлении самодельной вагонки своими руками – изготовление пазов для крепления. Для этого лучше всего использовать специальную фрезу. С помощью линейки и регулировки высоты стола устанавливается необходимая глубина паза. Во время работы необходимо находиться сбоку от станка и упирать доску во фрезу не рукой, а устойчивым бруском. Обработав таким способом доску с двух сторон, можно получить соединение «в четверть» для закрепления которого необходимы специальные рейки.

Для евровагонки с соединением шип-паз необходимы специальные фрезировочные станки с различными насадками. Станок регулируется на выпиливание паза, размер фиксируется линейками и все доски обрабатываются с одной стороны. После этого насадка переставляется на «шиповую» и проводится работа над выпиливанием шипа. Если в арсенале имеется только насадка для пазов, необходимо просто установить ее так, чтобы нож находился ближе к краю и пройтись по доске с двух сторон. Стоит учитывать, что «пазовая» фреза длиннее «шиповой», поэтому высота стола должна быть отрегулирована соответственно.

После этого насадка переставляется на «шиповую» и проводится работа над выпиливанием шипа. Если в арсенале имеется только насадка для пазов, необходимо просто установить ее так, чтобы нож находился ближе к краю и пройтись по доске с двух сторон. Стоит учитывать, что «пазовая» фреза длиннее «шиповой», поэтому высота стола должна быть отрегулирована соответственно.

Особенности работы с самодельной вагонкой

Дерево – довольно сложный в обработке материал, он зависим от наличия сучков, направления волокон, степени высушености. При работе стоит принять во внимание:

- Обработка досок ведется только по направлению волокон.

- Состояние подшипников должно быть идеальным, при малейшем битье они приведут к шероховатости поверхности.

- Острые пилы и фрезы.

- Точная установка дисков.

- Соблюдение правил безопасности при работе со станками.

Готовая самодельная вагонка не ставится вертикально. Для предотвращения изгибов и кручения доски складываются горизонтально и равномерно придавливаются грузом.

Самостоятельное изготовление вагонки – Строительный журнал Palitrabazar.ru

Как самому сделать вагонку: материал, инструменты, процесс изготовления

При отделке стен и потолков часто используется деревянная вагонка. Этот материал удобен и обладает привлекательным внешним видом.

Еще одним преимуществом вагонки является то, что вагонку можно сделать самому. Конечно, для этого нужно узнать саму технологию производства, а также приобрести некоторое дополнительное оборудование. Но после этого, производство вагонки может стать для вас дополнительным источником дохода.

Итак, в этой статье мы узнаем как делается вагонка своими руками, какой инструмент и материалы для этого необходимы.

Из чего будем делать вагонку

Прежде чем рассказать о том, как сделать вагонку, необходимо разобраться с требуемыми материалами и инструментами. В первую очередь нужна древесина, ведь именно из нее выбудете изготавливать изделия. В дело идет неотесанная доска длиной до двух метров. Боле длинные заготовки использовать не стоит, так как их обработка будет довольно сложной.

В первую очередь нужна древесина, ведь именно из нее выбудете изготавливать изделия. В дело идет неотесанная доска длиной до двух метров. Боле длинные заготовки использовать не стоит, так как их обработка будет довольно сложной.

Если говорить о ширине, то она должна быть больше ширины вагонки. Как правило, приобретаются доски в 8-10 сантиметров. Из такой заготовки получится одно изделие. Но можно покупать и более широкий вариант, в таком случае из одной доски можно сразу получить две и более вагонки.

Сама древесина должна быть сухой, с влажностью менее 20 процентов. В противном случае готовая вагонка после монтажа может «покоробиться». Кроме этого, выбирайте доски без сучков и признаков гниения.

Для изготовления выбирается порода древесины в зависимости от места использования готовых изделий.

Если вы делаете вагонку для отделки бани, то лучше брать ольху, дуб или ясень. Эта древесина легко выдерживает большую влажность и перепады температур. Для сухих помещения можно приобретать доски хвойных пород.

Такой материал более дешевый.

Инструмент для работы

Кроме этого, для работы вам понадобятся следующие приспособления:

- фрезы для вагонки. Для этого можно использовать настольный универсальный станок для вагонки;

- пила циркулярная для распила досок на нужные отрезки;

- измерительные принадлежности.

Также желательно приготовить специальные пропитки. Этими материалами обрабатываются готовые изделия. В результате пропитки вагонка будет защищена от насекомых и плесени. Также можно использовать вещества, которые предохраняют материал от возгорания.

Этапы изготовления вагонки

Теперь переходим непосредственно к самому производству. Стоит сразу отметить, что процесс изготовления вагонки своими руками – это довольно кропотливая работа. Чтобы все получилось правильно и впоследствии радовала вас (или ваших заказчиков) необходимо запастись терпением. В противном случае готовые изделия получатся разной толщины и ширины, а значит, внешний вид отделанной вагонкой поверхности будет испорчен.

Сам процесс изготовления вагонки своими руками будет складываться из следующих этапов:

- первым делом распиливаем доски на отрезки нужной длины;

- далее, заготовки нужно распилить вдоль, чтобы получились дощечки требуемой ширины;

- следующим этапом будет фугование;

- в заключение делаем пазы.

Первый этап не представляет большой сложности. Достаточно разбить доску по длине на нужные отрезки и распилить ее поперек при помощи циркулярной пилы. Самым важным является второй этап производства. При распиле доски вдоль, важно чтобы все заготовки получились одинаковой ширины. В противном случае отделанная вагонкой поверхность будет выглядеть некрасиво.

Для выполнения второго этапа на заготовке вычерчиваем ровную линию с одного края. Для этого лучше воспользоваться карандашом синего или зеленого цвета, он будет лучше заметен на поверхности. Далее, при помощи циркулярной пили отпиливаем один край. Лучше сразу обработать таким способом побольше досок, так вся работа будет выполнена быстрее.

Следующие действия потребуют от вас внимательности. Необходимо переставить пилу по линейке, чтобы второй отпил, точно отмерил нужную нам ширину. После настройки станка приступаем к отпиливанию второй стороны будущей вагонки.

Далее, приступаем к фугованию. Этот процесс позволит придать заготовке ровную поверхность, а также сделает все изделия одинаковой толщины. Чтобы именно так и получилось, запомните, сколько раз вы пропустили каждую сторону через фуговальное приспособление. Затем все остальные заготовки обрабатываете такое же количество раз.

Для проделывания пазов используем специальные фрезы для вагонки. Это приспособление устанавливается на станок вместо циркулярной пилы. При помощи фрезы проделываются пазы с обоих торцов вагонки. При этом следите, чтобы их размеры были одинаковыми.

Фрезерование пазов вагонки

Для такой работы желательно иметь универсальный деревообрабатывающий станок. Такое устройство снабжено всеми необходимыми приспособлениями для обработки деревянных заготовок. Как правило, такой станок оснащается фуговальным устройством и циркулярной пилой. При этом он имеет удобную для обработки древесины рабочую поверхность. С таким станком сделать вагонку своими руками будет несложно.

Как правило, такой станок оснащается фуговальным устройством и циркулярной пилой. При этом он имеет удобную для обработки древесины рабочую поверхность. С таким станком сделать вагонку своими руками будет несложно.

Из видео вы узнаете как сделать и применить специальные прижимы для более эффективной фрезеровки пазов вагонки.

Во время работы стоит воспользоваться некоторыми советами и рекомендациями от специалистов:

- в первую очередь нужно правильно работать с самим деревообрабатывающим станком. При нарезке заготовок под вагонку вдоль, необходимо доску уложить на рабочую поверхность. Далее, ее движение к циркулярной пиле осуществляется при помощи тела. Именно им, а не руками, нужно толкать заготовку. В этом случае риск получить травму значительно снижается;

- чтобы вагонка получилась одинаковой ширины, можно при переустановке пилы для распила второй стороны заготовки, использовать в качестве линейки уже готовое изделие;

- после выполнения всей работы у вас останется много древесных отходов.

Не стоит сразу от них избавляться. При распиле заготовок получается много тонких дощечек, их можно использовать в качестве реек для создания обрешетки. В этом случае у вас получится существенно сэкономить на материале.

Не стоит сразу от них избавляться. При распиле заготовок получается много тонких дощечек, их можно использовать в качестве реек для создания обрешетки. В этом случае у вас получится существенно сэкономить на материале.

Кроме этого, можно проделать еще одну работу. Она не является обязательной, но позволит придать готовой вагонке более эстетичный внешний вид. При помощи специального приспособления можно снять фаски небольшого размера с торцов. Также нужно отшлифовать все поверхности.

После всех манипуляций у вас получится готовая, красивая и практичная вагонка. Осталось только обработать ее пропитками, и можно приступать к монтажу. Обработку антисептиком нужно проводить со всех сторон, а не только с лицевой, это позволит надолго сохранить прочность материала.

Изготовление вагонки в домашних условиях на самодельном станке

Деревянная вагонка – тонкая облицовочная доска со специальными вырезами, обеспечивающими простоту монтажа, пользующаяся стабильно высоким спросом на рынке.

Это универсальный материал, с его помощью можно создать изысканный интерьер, облицевать наружную стену. Дерево полностью безвредно, вагонка подойдет даже для детской комнаты. Дощечки любой формы можно купить в строительном магазине, а можно сделать самостоятельно, для этого потребуется станок для изготовления вагонки, материал и, конечно же, желание.

Стоит ли покупать

Купить вагонку нетрудно. В продажу поступают различные ее виды, они отличаются используемой древесиной, цветом, фактурой, формой наружной поверхности, поэтому можно выбрать материал, идеально подходящий для любого проекта. При всем при этом у вагонки есть существенный недостаток – высокая цена.

Затевая крупный ремонт, нелишним будет рассмотреть вариант самостоятельного изготовления вагонки. Стоит отметить, что даже самый простой станок такого типа будет иметь высокую цену, и, прежде чем решаться на покупку, надо оценить ее рентабельность.

Нужен в домашней мастерской подобный станок или нет – решать самому мастеру, можно лишь привести несколько аргументов в пользу покупки:

- производство вагонки в домашней мастерской позволит заметно сэкономить на строительном материале;

- изготовленная своими руками продукция будет заведомо более высокого качества, чем аналогичная, поступающая в продажу;

- станок может стать источником дополнительного заработка ввиду ощутимой разницы в цене между обрезной доской и готовой вагонкой.

Также нельзя забывать и о том, что данный станок многофункционален. Сфера его применения не ограничена производством вагонки. С его помощью можно изготовить ряд других профилированных изделий из дерева, среди прочего: наличники, плинтусы, фигурные рейки для всевозможных рамок.

Принцип работы станка

Процесс изготовления вагонки включает в себя обработку заготовки с четырех сторон. Прежде всего, доска проходит дисковые пилы, которые создают ровные края. Далее рейсмус калибрует заготовку. Последним этапом является фрезерование, в результате которого формируются фаски и элементы соединения (шип и паз).

В принципе, все эти действия можно выполнять на разных станках, но это неэффективно. Гораздо разумнее использовать один станок, который позволит получить на выходе полностью готовое изделие, к тому же за один проход.

Работа данного станка возможна благодаря одновременной установке нескольких (от 4 до 7) шпинделей на одной столешнице. Регулировкой расстояния между пилами легко обозначить геометрические размеры получаемой доски, меняя фрезы, – гибко настраивать профиль изделия.

На производственных предприятиях используют мощные станки с рабочими поверхностями до 12 м, для изготовления вагонки в домашних условиях можно выбрать портативное устройство. При этом мощности небольшого бытового станка с лихвой хватит для нужд текущего ремонта.

Составные части самодельного станка

Станок для производства вагонки можно изготовить самостоятельно, но надо учитывать, что он имеет сложную конструкцию. Браться за такую работу можно только в том случае, если имеется опыт и соответствующие знания.

Чертежи простого станка для домашней мастерской несложно найти на просторах интернета. Конструктивно же он состоит из нескольких основных устройств, собранных на общей раме.

Станина

Остов станка являет собой массивную стальную конструкцию, которая обеспечивает устойчивость и надежность крепления всех узлов и агрегатов. Станина должна быть неподвижной, для этого ее центр тяжести располагают как можно ниже. Составные части остова соединяют между собой с помощью сварки.

Составные части остова соединяют между собой с помощью сварки.

Столешница

Лучшим материалом для стола самодельного станка является шлифованная стальная плита. В ней делаются технологические отверстия для выхода режущего инструмента, на ней устанавливаются упоры. Столешницу делают узкой и вытянутой в длину, ее задача – поддерживать заготовку во время обработки.

Для небольшого станка столешницу можно изготовить и из листовых материалов на основе дерева. Подойдут ламинированные плиты или толстая фанера. Лучше всего подобную конструкцию оббить металлом или оклеить прочным пластиком.

Двигатель

Все вращающиеся устройства приводятся в действие электродвигателем. Даже для небольшого станка его мощность должна превышать 2 кВт. Передача вращения осуществляется с помощью ремней. Для эффективной работы различных режущих устройств нужна разная скорость вращения, этого добиваются использованием шкивов разных диаметров.

Прижимной механизм

Задача данного механизма – точно ориентировать заготовку и удерживать ее во время обработки. Реализуется набором роликов, закрепленных на столешнице. Их делают съемными, что позволяет использовать станок для изготовления дощечек различной ширины.

Реализуется набором роликов, закрепленных на столешнице. Их делают съемными, что позволяет использовать станок для изготовления дощечек различной ширины.

Режущий инструмент

Дисковые пилы и фрезы формируют профиль изделия на выходе. Качество получаемой вагонки зависит прежде всего от качества этого узла. Меняя режущий инструмент и его параметры, можно настраивать станок для производства различной продукции.

Создавая самодельный станок, важно обеспечить безопасность его эксплуатации. Все вращающиеся части должны быть закрыты металлическими кожухами. Блок включения-отключения должен располагаться в непосредственной близости от оператора. Кнопка выключения должна быть красного цвета, легко нажиматься и ни в коем случае не быть утопленной в корпус выключателя.

Вагонка с помощью циркулярки

Часто возникает ситуация, когда на передний план выходит не эстетика материала, а исключительно его практичность, к примеру, необходимо отделать стены или потолок подсобного помещения, погреба, мастерской. Для этих целей отлично подойдет простая и надежная, изготовленная своими руками на циркулярке вагонка.

Для этих целей отлично подойдет простая и надежная, изготовленная своими руками на циркулярке вагонка.

Первым делом надо подготовить пиломатериал. Понадобятся доски толщиной 15-20 мм, шириной 8-10 см. Разумно предположить, что чем шире доска, тем меньше ее понадобится, тем быстрее будет выполнена работа. Это верно, но лишь отчасти. Большая ширина плюс примитивное соединение, пазы для которого позволяет выполнить циркулярка, гарантированно приведут к короблению доски, тем самым недолговечности покрытия.

Заготовки необходимо выровнять по ширине. Для этого боковой упор циркулярной пилы выставляют с помощью линейки, фиксируют. Поочередно обрабатывают каждую дощечку, доводят ширину до единого значения.

Обратите внимание! В процессе работы следует внимательно осматривать заготовки. Не стоит пытаться изготовить вагонку из доски, в которой много сучков, или их немного, но они крупные. В домашних условиях их точно не удастся зафиксировать, они скоро выпадут.

После того как дощечки выровняли, их циклюют. Лучше всего для этого подходит фуговальный станок, но заводские циркулярки тоже могут выполнять эту функцию. Конечно, можно обработать доску ручным или электрическим рубанком.

Далее необходимо создать паз и шип для крепления вагонки. Проще всего сделать зеркальные выборки в противоположных торцах доски. Их точность и симметричность достигается регулировкой высоты выхода диска и расстоянием от пилы до упора.

При толщине доски в 20 мм выход диска должен быть 10 мм, расстояние до линейки также 10 мм. Первый проход делают плашмя. Прижимая доску к боковому упору, проделывают в ней канавку на половину толщины. Далее доску ставят на ребро, повторяют операцию. Те же действия, но в зеркальном отражении выполняют с другого торца.

В результате описанных действий получается грубый вариант вагонки, которую легко монтировать, она создает привлекательную ровную поверхность.

Использование фрезерного станка

Наличие фрезерного станка по дереву позволит изготовить вагонку достаточно высокого качества. Ею можно смело облицовывать не только подсобные помещения, но и жилые комнаты. Используя фрезы различной конфигурации, можно изготовить с помощью фрезера своими руками вагонку любого типа, в тому числе и пользующуюся особым спросом евровагонку.

Ею можно смело облицовывать не только подсобные помещения, но и жилые комнаты. Используя фрезы различной конфигурации, можно изготовить с помощью фрезера своими руками вагонку любого типа, в тому числе и пользующуюся особым спросом евровагонку.

- более надежное соединение;

- пропилы на обратной стороне, позволяющие покрытию дышать;

- обилие профилей, позволяющих создать уникальную поверхность;

- высокая долговечность.

До начала работы надо подготовить материал. Дощечки должны быть ровными, гладкими. Заготовки с сучками на боковых гранях сразу отбраковывают – высока вероятность того, что в процессе фрезеровки они вылетят. Также отбраковывают дощечки с потемнениями, продольными трещинами, имеющие видимую кривизну.

Лучший фрезерный инструмент для изготовления вагонки – станок с вертикальным шпинделем. На него надевается фреза для проделывания паза с одновременным снятием декоративной фаски. Режущий инструмент выставляется в зависимости от требуемой глубины обработки и надежно фиксируется.

Работать будет удобнее, если станок немного усовершенствовать, а именно установить на столешнице несколько металлических роликов, которые будут фиксировать рейку, регулируя глубину обработки, позволяя ей поступательно двигаться вдоль ножа.

Обратите внимание! Прежде чем браться за изготовление вагонки, стоит испытать станок. Для этого нужно выстругать короткую рейку, проверить и, если результат устраивает, переходить непосредственно к работе.

После того как будет обработана одна сторона, фрезу меняют. Удобно работать наборным инструментом, фрезами, собранными из нескольких ножей. Меняя конфигурацию режущей кромки, можно изготавливать различные виды вагонки.

Также можно проделать пазы и на внутренней стороне вагонки, для этого заготовку ставят на ребро, поджимают с помощью роликов.

Требования к пиломатериалам

Изготовить качественную вагонку можно только из соответствующего пиломатериала. Есть несколько правил по этому поводу:

Есть несколько правил по этому поводу:

- лучше брать древесину нижней части дерева. Она отличается хорошей фактурой, в ней меньше сучков;

- заготовка должна быть ровной и гладкой. Не допускается наличие трещин, гнили, следов деятельности короеда;

- доски, из которых будет изготовлена вагонка, должны быть высушены, допускается влажность не более 12-16%. В противном случае вагонку может повести, а одна некачественная доска легко испортит всю стену.

Порода дерева выбирается в зависимости от предназначения вагонки. Для работы используют самую разную древесину, чаще всего это сосна, кедр, лиственница, дуб, ясень.

Самой популярной по праву считается древесина хвойных пород. Она отлично подходит как для внутренней отделки, так и для наружных стен. В помещении она создает особый уют, наполняя воздух еле уловимым смолистым ароматом.

Липа, ввиду своей мягкости и податливости, позволяет изготавливать вагонку самого сложного профиля. Превосходные потребительские характеристики и высокую долговечность имеет дуб и лиственница. Единственный их недостаток – сложность обработки, необходимо использовать фрезы из твердых сплавов.

Единственный их недостаток – сложность обработки, необходимо использовать фрезы из твердых сплавов.

Оформление помещений деревянной вагонкой – это осовремененная классика. Изысканные и безопасные для человека интерьеры, красивый и функциональный экстерьер – все это можно сделать самому. Мини-станок для производства вагонки позволит сэкономить на строительном материале, а полноценный стационарный – поможет неплохо заработать.

Деревянная вагонка своими руками – 3 способа самостоятельного изготовления

Что нужно знать о материале

Вагонка – это цельнодеревянная доска, предназначенная для облицовки различных строительных объектов снаружи и для отделки помещения изнутри.

Как вагонка делается на производстве

| Иллюстрации | Этапы промышленного производства |

| Распиловка бревна на доски. Лес сортируется по степени кривизны бревен. Наименее кривые бревна с минимальным количеством брака подаются на пилораму, где разрезаются продольно. | |

| Сушка. Пиломатериалы подвергаются сушке. |

Есть несколько способов сушки, включая автоклавную и инфракрасную обработку. Независимо от способа сушки древесины, влажность пиломатериалов в итоге должна составлять 12%.

На этом же этапе заготовки могут обрабатываться антисептическими пропитками.

Выбор производственных материалов

В продаже помимо деревянной вагонки представлены панели из пластика и МДФ. Учитывая специфику производственных процессов единственный материал, который можно обработать в домашних условиях, это древесина.

К древесине из которой делается вагонка предъявляются следующие требования:

- Влажность в пределах 12-18%. На производстве пиломатериалы перед окончательной обработкой просушиваются. Делается это для того, чтобы при эксплуатации готовая вагонка не высыхала и не растрескивалась;

- Отсутствие дефектов, которые приведут к порче древесины. Наличие пигментных пятен на древесине свидетельствует о начале гнилостных процессов, которые могут негативно сказаться на эксплуатационном ресурсе вагонки;

- Высокая плотность. Чем плотнее древесина, тем более устойчивой к механическим повреждениям и гниению будет готовая вагонка.

Какая древесная порода соответствует перечисленным требованиям? С учетом привлекательной стоимости, для изготовления вагонки предпочтительно использовать древесину хвойных пород. Если облицовочная доска изготавливается для помещений с повышенной влажностью, то лучший вариант — это использование пиломатериалов из осины.

Оборудование для производства в домашней мастерской

Выбор производственного инструмента зависит от того, что именно вы решите делать. Если в планах изготовить доску для набивки внахлест, будет достаточно циркулярной пилы и фуганка. Того же оборудования хватит, если вы решили на досках делать не пазы и шипы, а ступеньки, вырезанные вполдерева, как это показано на фото.

Самодельная облицовка стен деревом – на продольном срезе доски выполнен выступ, которым одна планка опирается на другую

Если планируете делать вагонку с соединением «шип-паз», кроме циркулярной пилы и фуганка потребуется фрезерный стол с фрезой, подобранной под толщину продольного паза. Для выборки паза на стандартной вагонке толщиной 20 мм, подбираем толщину пазовой фрезы 10 мм.

Можно ли делать профиль вагонки ручным фрезером? Теоретически это возможно, но работать удерживая фрезер в руках сложнее, чем выполнять ту же работу на фрезерном станке.

Способ 1: производство вагонки на ленточной пилораме

Распиловка бруска на автоматизированной ленточной пилораме

Этот способ традиционный для США и Канады, где люди, имеющие возможность недорого купить лес, с помощью ленточной пилы раскраивают бревна на брус, а брус в свою очередь распиливается на доски со скошенным или прямоугольным профилем.

Монтаж вагонки со скошенным профилем выполняется таким образом, чтобы с внешней стороны располагалась узкая часть планки, тогда как более толстая сторона будет крепиться гвоздями или посредством анкерных саморезов

Такой профиль позволяет сделать облицовку стен более аккуратной. Тем не менее, задачу при изготовлении вагонки можно упростить и сделать профиль доски обычным прямоугольным.

Фактура готовой доски перед последующей сушкой

Такая технология не предполагает обязательной шлифовки, так как уже в таком виде доску можно набивать поверх монтажного каркаса. Тем не менее, если нужен более аккуратный фасад дома, готовые планки можно пропустить через фуганок и сделать их гладкими.

Способ 2: производство вагонки с использованием циркулярной пилы

Заготовки под облицовочную доску

На начальном этапе из бруса или из уже готовой обрезной доски нарезаются заготовки с поперечным сечением 202×22 мм. Запас в 2 мм оставлен для того, чтобы прогнать заготовки через фуганок и получить доски с сечением 200×20 мм. Так как изготовление отделочного материала выполняется своими руками, длину заготовок подбирайте по своему усмотрению.

Продольная распиловка заготовки и изготовления паза выполняется на одном и том же инструменте

В ходе производственного процесса заготовки проходят продольной стороной через пилораму, так чтобы с каждого края получилась ступенька вполовину толщины заготовки. Выступы с одной и другой стороны располагаются зеркально, то есть, с одного края – вверху, а с другого – внизу.

Монтаж таких планок выполняется так, чтобы доска, расположенная сверху, ступенькой, заходила на расположенную ниже доску. В итоге, влага не будет попадать за деревянную обшивку.

Способ 3: производство вагонки с использованием фрезерного стола

На фото показаны фрезы (ножи) – одна из них для формирования шипа, другая для выборки паза

Для изготовления вагонки на фрезерном столе потребуется заранее подготовленная на циркулярной пиле и фуганке строганная доска. Все следующие операции выполняются на фрезерном столе с возможностью жесткой фиксации режущего инструмента и заготовки.

Подведем итоги

Сделать вагонку для обшивки своего дома несложно, главное располагать необходимым инструментом и следовать предложенным инструкциям. Если при самостоятельном изготовлении вагонки появятся вопросы, задайте их в комментариях к статье.

Инструкция по изготовлению вагонки своими руками

Натуральная древесина является уникальным и самым востребованным строительным материалом. Высокая цена продукции заводского изготовления значительно сокращает популярность дерева, как отделочного материала. Вагонка своими руками позволяет сократить стоимость конечной продукции в несколько раз.

Достоинства вагонки из древесины

Древесину широко используют во всех отраслях промышленности. Деревянные изделия получили повсеместное использование. Вагонка из дерева используется в строительстве при отделочных работах.

Преимуществами древесных изделий являются:

- Высокая прочность;

- Высокая теплоизоляция;

- Повышенная термостойкость;

- Долговечность;

- Электроизолирующая способность;

- Натуральность;

- Экологичность;

- Эстетичность.

Особым преимуществом древесины является изготовление вагонки в домашних условиях.

Изготовление вагонки своими руками осуществляют в следующем порядке:

- Выбор породы древесины;

- Определение размеров изделий;

- Выбор оборудования;

- Изготовление вагонки.

Выбор породы древесины

Для производства вагонки используют древесину хвойных и лиственных пород. В качестве хвойных пород используют сосну, ель, лиственницу, кедр, пихту. Продукция из лиственных пород деревьев широко представлена изделиями из липы, ольхи, дуба, ясеня, осины.

Еловые панели обладают повышенной пластичностью и мягкостью. Эти свойства используют при изготовлении вагонки, для отделки криволинейных элементов интерьера. Мягкость древесины положительно влияет на плотность соединения панелей. Поверхность еловой доски ровная, гладкая. Текстура древесины четкая, без размытости.

Недостатком еловых изделий является повышенный уровень впитывания влаги (гигроскопичность), появление смоляных подтеков, низкая биологическая стойкость. Ель подвержена быстрому гниению, разрушению вредными насекомыми. Еловые изделия требуют проведения обязательной обработки защитными средствами.

Сосна

Сосновая вагонка своими руками является наиболее распространенным хвойным пиломатериалом. Сосна отличается повышенной прочностью, легкостью, низкой стоимостью. Сосновая древесина обладает красивым узором и нежным золотистым оттенком. Наиболее ценные разновидности сосны обладают красно-бурым цветом.

В природе насчитывается до 200 видов сосны. При этом дерево растет только в Северном полушарии.

Наличие большого количества смолы благотворно влияет на окружающую обстановку. Эфирные масла способствуют длительному сохранению приятного хвойного аромата в помещении. Запах сосновой древесины оказывает успокаивающий целебный эффект.

Недостатком сосны является появление смоляных подтеков в течение длительного времени.

Небольшая плотность древесины способствует образованию царапин и сколов при нарушении технологии изготовления вагонки своими руками.

Лиственница

Отличается высокой прочностью, водостойкостью и плотностью. Изделия из этой породы отлично противостоят вредным насекомым, грибковым паразитам.

Вагонка из лиственницы отличается длительным сохранением своих физических свойств. Изделия из этой древесины имеют четкий рисунок дерева. Большое количество эфирных веществ благотворно влияют на нервную систему.

Это интересно! Корневая система лиственницы способна развиваться в слое песка толщиной всего один сантиметр.

Яркий красноватый оттенок выгодно отличает лиственницу от других пород деревьев.

Множество положительных качеств вызывают значительное повышение стоимости лиственничных изделий.

Кедровые изделия имеют высокую прочность и долговечность. Большое содержание эфирных масел вызывают приятных хвойный аромат. Целебные качества кедра хорошо известны с давних времен.

Вагонка своими руками из кедра обладает высокой стойкостью к вредным насекомым и болезнетворным бактериям. Широкое использование кедровой древесины ограничивает высокая ценность кедра.

Отличается высокой прочностью и водостойкостью. Липовая древесина имеет красивый рисунок, приятный светлый оттенок. Изделия из липы легко поддаются механической обработке.

Недостатком древесины является ее потемнение с течением времени.

Ольха

Изделия из ольхи имеют повышенную прочность, водостойкость, звукоизолирующие свойства.

Это интересно! Корневая система ольхи способна насыщать грунт большим количеством азота. Это позволяет расти дереву в самых трудных условиях.

Большое количество полезных эфирных веществ благотворно влияют на здоровье человека.

Относится к деревьям с повышенной ценностью древесины. Вагонка своими руками из дуба отличается высокой прочностью, твердостью, значительным весом. Большое количество положительных качеств влияет на стоимость продукции из дуба.

Определение объема работ

Перед тем, как сделать вагонку своими руками, подсчитывают объем необходимых материалов. Для определения объема работ вычисляют размеры помещения. Площадь отделки панелями вычисляют по площади всех поверхностей. В зависимости от высоты потолка и линейных размеров определяют ширину доски.

Правильность вычислений проверяются повторными замерами. Точность измерения влияет на эффективность использования сырья.

Для изготовления вагонки своими руками используют обрезные доски одинаковой ширины и толщины. Исходный пиломатериал может быть покупной либо изготовленный своими руками.

Доски покупают на базе пиломатериалов. Перед покупкой их тщательно осматривают по всей длине. Пиломатериал с дефектами и неровностями отбраковывают.

Для приобретения выбирают доски высшего сорта. Такой пиломатериал обладает наименьшим количеством сучков и смоляных карманов.

Совет. Ширину заготовок для обрезки принимают от 7 до 10 см.

Длина заготавливаемых изделий может варьироваться от 1 до 3 метров.

При изготовлении вагонки используют мощные лесопильные станки. Для разового использования промышленное оборудование целесообразно взять в аренду.

Для домашнего использования выгодно приобрести станок с двухсторонним рейсмусом. Для выравнивания поверхности изделий используют фуговальный станок.

При отсутствии станочного оборудования используют ручной электрический рубанок. Недостатком ручного оборудования является низкая производительность и повышенная трудоемкость работ.

Для изготовления станочного оборудования своими руками используют электромотор мощностью от 2 до 5 кВт. При выборе двигателя меньшей мощностью резко падает производительность работ в домашних условиях. Двигатель мощностью более 5 кВт не позволит выполнить высококачественную детальную проработку элементов профиля.

Перед тем, как сделать вагонку на станке, в середине листа проделывают отверстие. В отверстии располагают два вальцовочных валика. Верхняя точка каждого вала совпадает с поверхностью стола. Валы с помощью ременной передачи соединяют с валом двигателя.

Двигатель представляет собой электромотор небольшой мощности 2-5 кВт. В большинстве случаев для использования подходят двигатели от крупной бытовой техники.

Перед тем, как самому в домашних условиях сделать вагонку, регулируют прижимные ролики и металлические упоры. Прижимные ролики предназначены для облегчения движения доски по поверхности стола. Ролики выполняют из металла либо прочного пластика. Упоры предназначены для направления движения доски и предотвращения возможного ее сдвига при движении.

Настольное оборудование из алюминия оставляет темные полосы на поверхности готовых изделий. Для предотвращения появления следов используйте покрытие из оцинкованной стали либо органического стекла.

Для изготовления вагонки требуется многолетний опыт работы с токарным оборудованием. Все узлы механизмов выполняют из качественных деталей.

Применение некачественных деталей значительно сокращает срок службы производственного оборудован

Использование узлов оборудования с некачественной сборкой может вызвать внезапный выход устройства из строя.

Порядок производства работ

Вагонка своими руками выполняется в следующем порядке:

- Распиливание доски;

- Фугование поверхности;

- Нарезка элементов профиля.

Распиливание доски

Изготовление вагонки ведут с использованием дисковой пилы с большими зубьями. Перед началом работ проверяют надежность закрепления пилы и запорных устройств. При необходимости проводят закрепление детали до необходимого уровня.

После проверки надежности закрепления всех деталей и узлов включают прибора. Осторожно заводят торец доски между направляющими роликами. Плавными движениями подводят торец к доске.

Для подстраховки от случайного движения используют упоры.

Заготовку распиливают на необходимое количество досок.

Остатки от распила досок можно использовать для изготовления реек или брусков для обрешетки.

Заготовленный материал складывают в штабеля в заранее установленное место. Между рядами сложенных досок укладывают деревянные прокладки. Использование прокладок ускорит высыхание досок с повышенной влажностью.

Фугование поверхности

Перед тем, как сделать вагонку, производят фугование поверхности доски. Фугованием называют получение прямолинейной поверхности досок с помощью цилиндрических валов. Для выполнения фугования дисковую пилу заменяют вальцовочными валиками. Работу ведут в одном направлении. Для этого доску с каждой стороны прогоняют по поверхности стола.

Для получения качественной поверхности величина нажима и количество проходов должны быть одинаковыми для всех изделий.

Для автоматизации процесса фугования используют прижимные устройства с регулируемой силой надавливания. Такие устройства делают самостоятельно либо приобретают в специализированных магазинах.

В заключение

Вагонка, изготовление которой выполнено своими руками, имеет много важных преимуществ. Самостоятельно приготовленные изделия имеют высокое качество без перерасхода древесины. При изготовлении имеется возможность тщательного контроля каждого изделия.

Незначительные дефекты легко устраняются в процессе производства работ. Стоимость выполнения изделий в домашних условиях значительно меньше вагонки заводского изготовления.

Применение, типы, свойства и советы по выбору

Подкладочная ткань относится к группе материалов, используемых в различных предметах одежды, от юбок и шорт до платьев, курток и пальто. Такие ткани могут быть из натуральных или синтетических волокон, от прозрачных до непрозрачных.

Хотя большинство из них производятся в однотонных тонах, вы все еще можете найти множество материалов для подкладки с рисунком. В этом разделе F.A.Q. рассматриваются самые популярные вопросы о подкладочных тканях, их типах и свойствах.

Коллекция подкладочных тканей в Интернет-магазине Tissura

Для чего он используется?

Назначение подкладочной ткани – сделать вашу одежду более удобной, долговечной и удобной. Обычно они легкие и имеют мягкую или шелковистую текстуру. Однако не все предметы нужно облицовывать. Вот несколько причин, по которым швеи обращаются к подкладочным материалам:

- Для уменьшения прозрачности одежды

- Для тепла и прочности

- Чтобы внутренняя часть одежды была мягкой и приятной на ощупь

- Чтобы придать одежде нотку роскоши

- Для улучшения структуры одежды

- Для облегчения скольжения предмета одежды

- Для скрытия швов, набивки, стыковки и т. Д.

При выборе вагонки, подходящей для проекта, нужно обращать внимание на коэффициент растяжения. Если одежда неэластичная, например, хлопчатобумажная рубашка или шерстяная куртка, подойдет неэластичная подкладка. Но если вещь сделана из эластичных материалов, таких как трикотаж, тюль или эластичный атлас, подкладка, которую вы выберете, также должна быть эластичной.

Подкладка, подчеркивание, подкладка – в чем разница?

Звучит запутанно, правда? На самом деле загадку решить довольно просто! Это слои внутри одежды, которые служат разным целям.

Подкладка прикрепляется к внутренней части одежды, чтобы помочь сохранить ее форму, скрыть внутреннюю конструкцию и облегчить надевание / снятие вещи в целом. Подкладка добавляется к одежде для дополнительного тепла и утепления (некоторые примеры включают флис или фланель) и может быть съемной, в этом случае ее также называют «подкладкой». Подкладка обеспечивает большую плотность и непрозрачность: она вырезается для каждой детали выкройки отдельно и прикрепляется к изнаночной стороне ткани.Помните, что двухслойный материал, который вы получаете в этом случае, рассматривается как один.

Типы

Шелк, вискоза, ацетат, полиэстер и вискоза – одни из самых популярных волокон, используемых для подкладочных материалов. Во многих отношениях тип волокна является ключевым фактором: он влияет на то, как ваша подкладка ощущается на ощупь, на способ шитья и драпировки, на ее воздухопроницаемость и, что не менее важно, на цену. Ниже представлены типы подкладочных полотен, представленных на рынке:

Многие подкладочные ткани взаимозаменяемы, что означает, что вы можете использовать различные текстуры и композиции – все зависит от ваших предпочтений и бюджета.

Что такое подкладка из купро и почему она так популярна?

Купро – это искусственное волокно, получаемое из хлопкового линта. Разработанный в Японии, он напоминает шелк и хлопок, сочетая в себе лучшее из двух миров. Что именно делает купро таким популярным?

- Долговечный

- Дышащий

- Устойчив к статическому электричеству

- Шелковистая гладкая

- Доступнее шелка

Подкладку из купро часто выбирают для мужских курток, жилетов и брюк.Легкий и на вид шелк, он делает любой шерстяной костюм (а шерсть определенно является самой подходящей тканью для мужчин) очень удобной и дышащей. Кроме того, это всесезонная ткань, прохладная летом и теплая зимой. Нежный блеск, который он придает одежде, подчеркивает общий вид, экономя ваши деньги.

Что такое подкладочная ткань Bemberg?

Bemberg – самый распространенный бренд Cupro. Эти два понятия часто используются как синонимы.

Что такое шелковая подкладка Habotai и когда ее использовать?

Шелк хаботай, также известный как китайский шелк или понжи, представляет собой легкую шелковую ткань с мягкой гладкой поверхностью и элегантным блеском.Из-за своей полупрозрачной природы хаботай в основном используется для изготовления тонких предметов одежды, таких как летние блузки, юбки, платья, легкие куртки, брюки и кимоно.

Эта тонкая ткань, изготовленная из 100% шелка, не очень прочная, поэтому она не подходит для облегающей одежды. Чтобы максимально использовать его, используйте полные или свободные силуэты.

Как выбрать подкладочную ткань для моего швейного проекта?

При шитье мы уделяем больше внимания внешней ткани, а не внутренней.Однако правильно выбрать подкладку – это полдела. Он сделает комфортным даже самую царапину и скроет все недостатки, если таковые имеются.

«Роскошь – это то, чего нельзя увидеть» Коко Шанель

Итак, какая же самая лучшая подкладка вы можете получить для своего предмета?

Присмотритесь к своей модной ткани. Эмпирическое правило звучит так: чем легче материалы вашей раковины, тем более легкая подкладка для этого требуется. Более тяжелые ткани хорошо сочетаются с различными типами подкладки.Вот небольшой совет:

- Летняя одежда, такая как тонкие платья, юбки, брюки : выбирайте подкладку из хлопка для изделий из хлопка (газон, вуаль или батист) и шелковую подкладку для шелковых (хаботай, шифон, атлас, крепдешин). Подкладка из вискозы и вискозы также является отличным вариантом.

- Вечерние платья, юбки, бархатные и парчовые жакеты : сочетаются с китайским шелком, шелковым атласом, шелковым крепом или тафтой.

- Костюмные пиджаки и брюки : попробуйте подкладку из вискозы, купро или бемберга; шелк – тоже хороший выбор.

- Трикотажные изделия : выбирайте эластичную подкладку, например тонкое джерси или трикотаж.

- Осенние и зимние пальто : для дополнительного тепла рассмотрите флис, искусственный мех, шерпа или стеганую подкладку; в декоративных целях попробуйте подкладку из шелкового атласа или ацетата.