Износ и виды износа: Износ промышленного оборудования: виды, причины износа, ремонт

alexxlab | 01.06.2023 | 0 | Разное

Виды износа инструмента: как с ними бороться?

Автор:

Святослав Байдиков, ведущий технолог YG‑1 RUS., LLC

О правильности выбора инструмента и режимов обработки можно судить по признакам износа инструмента. В статье на примере твердосплавных пластин показаны некоторые характерные изменения, которые помогают оценить происходящие процессы и предпринять меры

для повышения эффективности обработки.

Каждый, кто занимается металлообработкой, сталкивается с таким явлением, как износ инструмента (рис. 1). Это абсолютно нормальный и естественный процесс, возникающий в процессе обработки металлов резанием из-за взаимодействия режущей кромки и обрабатываемой поверхности. При этом режущая кромка подвергается сразу нескольким видам воздействия: механическому, температурному, химическому, фрикционному и др.

Рис. 1. Износ и поломка инструмента

Однако видов износа инструмента существует довольно много, и не все из них являются естественными.

Обычно выделяют три типа износа режущей кромки: абразивный, адгезионный и диффузионный. При абразивном износе твердые частицы обрабатываемого материала царапают поверхность режущего инструмента, постепенно истирая ее. Процесс адгезионного износа связан с напаиванием (прилипанием) трущихся друг о друга поверхностей, после чего происходит отрыв микрочастиц с поверхности режущей кромки, что со временем приводит к образованию больших впадин (лунок) на поверхности инструмента. Данный процесс, как правило, происходит при относительно невысоких температурах в зоне резания. Диффузионный износ наступает при высоких температурах, когда атомы инструмента и обрабатываемой заготовки смешиваются, возникает химическая реакция, в результате которой меняется физико-химический состав верхнего слоя инструмента, его сопротивление износу уменьшается, а в дальнейшем возникают лунки на его передней поверхности.

Итак, рассмотрим некоторые виды износов на примере твердосплавных пластин:

Износ по задней поверхности (рис. 2)

Рис. 2.

Это абразивный вид износа, следствием которого является истирание задней поверхности режущего инструмента. Происходит он из-за трения задней поверхности инструмента об обрабатываемую поверхность. Такой износ является наиболее предпочтительным, так как наступает он постепенно и предсказуемо. Если в ходе обработки последовательно возникает износ по задней поверхности, то это признак нормальной эксплуатации инструмента.

В то же время, если задняя поверхность изнашивается слишком быстро, то это может быть признаком того, что мы используем недостаточно твердый сплав. Как известно, сплавы не могут быть одновременно твердыми и прочными: чем тверже сплав, тем менее он прочный и наоборот.

Также причиной слишком интенсивного износа по задней поверхности может быть чрезмерная скорость резания. Из трех основных параметров режимов резания: подача, скорость резания и глубина резания — именно скорость резания наиболее сильно влияет на износ инструмента.

Подача инструмента менее влияет на износ, но от величины подачи сильно зависит, насколько интенсивно будет изнашиваться передняя поверхность инструмента. Глубина резания несущественно влияет на износ инструмента, но важно не превышать рекомендуемых параметров по глубине, чтобы не допустить механической перегрузки и разрушения пластины.

Соответственно, для борьбы с данным типом износа следует снизить скорость резания и выбрать более твердый, а значит, более износостойкий сплав.

Образование бороздки (рис. 3)

Рис. 3

Бороздка, или проточина возникает на уровне глубины резания. Причиной такого износа может стать корка на поверхности заготовки или твердые микровключения в обрабатываемом материале.

Причиной такого износа может стать корка на поверхности заготовки или твердые микровключения в обрабатываемом материале.

Данный вид износа обусловлен упрочнением обрабатываемой поверхности и характерен для вязких материалов, таких как нержавеющие и жаропрочные стали.

Для борьбы с образованием бороздки рекомендуется уменьшить скорость резания, уменьшить подачу, выбрать более прочный сплав, а также уменьшить угол в плане. Образование бороздки можно предотвратить изменением стратегии обработки, например, сделав переменной глубину резания.

Износ по передней поверхности (лункообразование, рис. 4)

Рис. 4.

Передняя поверхность — это поверхность, по которой сходит стружка в процессе резания, и именно данная поверхность больше всего контактирует со стружкой. Износ по передней поверхности наступает вследствие того, что горячая стружка, сталкиваясь с передней поверхностью режущего инструмента, разлагает кобальтовую связку и растворяет карбид вольфрама. Твердые включения в обрабатываемом материале врезаются в пластину, покрытие скалывается, и его частицы вдавливаются в переднюю поверхность.

Твердые включения в обрабатываемом материале врезаются в пластину, покрытие скалывается, и его частицы вдавливаются в переднюю поверхность.

Для решения проблемы в данном случае следует снизить скорость резания или подачу, выбрать более твердый сплав, а также проверить корректность выбора стружколома. Возможно, что геометрия стужколома не подходит для конкретной обработки. Например, при черновой обработке используется стружколом, предназначенный для чистовых операций, соответственно, стружка не будет правильно сегментироваться, а будет сталкиваться с передней поверхностью, разрушая ее.

Пластическая деформация (рис. 5)

Рис. 5.

Если в процессе обработки генерируется слишком большое количество тепла и вдобавок возникает механическая перегрузка пластины, то под воздействием температуры размягчается твердый сплав, кобальтовая связка плавится и происходит пластическая деформация режущей кромки.

В этом случае прежде всего стоит обратить внимание на снижение температуры в зоне резания, а эффективнее всего это можно сделать, снизив скорость резания, а также включив СОЖ, если СОЖ не использовалась ранее. Важно, чтобы СОЖ подавалась именно в зону резания для того, чтобы максимально эффективно снизить температуру. Для данных целей можно использовать специальные державки с возможностью направленной подачи СОЖ. Кроме того, желательно выбрать более износостойкий (твердый) сплав и геометрию с большим радиусом режущей кромки, так как температура будет распределяться по большей площади поверхности, что приведет к ее снижению.

Наростообразование (налипание, рис. 6)

Рис. 6.

При высоком давлении и низкой температуре в зоне резания обрабатываемый материал может прилипать к режущей кромке, а потом при отрыве этого нароста он захватывает с собой частички покрытия и основу сплава, соответственно, пластина быстро разрушается.

При такой проблеме следует увеличить температуру путем увеличения скорости резания. Одной из самых распространенных ошибок является обработка вязких материалов с низкой скоростью резания. Также рекомендуется по возможности выбрать пластину с более острой геометрией и тонким покрытием (например, PVD- сплавы имеют значительно меньшую толщину покрытия, чем CVD).

Выкрашивание режущей кромки (рис. 7)

Рис. 7.

В основном причиной такого вида износа служат твердые микровключения в обрабатываемом материале, вибрации, а также прерывистое резание.

Прежде всего стоит проверить стабильность обработки, хорошо ли закреплена деталь на станке и нет ли вибраций. При обнаружении вибраций и невозможности улучшить жесткость закрепления заготовки стоит изменить угол в плане на более близкий к 90 градусов. Это приведет к увеличению осевых сил резания и уменьшению радиальных, а, как известно, именно радиальная составляющая силы резания вызывает вибрации. Если причина не в этом, то стоит уменьшить подачу, особенно на врезании и на выходе из резания. Также следует выбрать более вязкий сплав и более прочную геометрию режущей кромки, возможно, с большим радиусом.

При обнаружении вибраций и невозможности улучшить жесткость закрепления заготовки стоит изменить угол в плане на более близкий к 90 градусов. Это приведет к увеличению осевых сил резания и уменьшению радиальных, а, как известно, именно радиальная составляющая силы резания вызывает вибрации. Если причина не в этом, то стоит уменьшить подачу, особенно на врезании и на выходе из резания. Также следует выбрать более вязкий сплав и более прочную геометрию режущей кромки, возможно, с большим радиусом.

Термические трещины (рис. 8)

Рис. 8.

Такой вид износа легко идентифицируется, так как имеет явные признаки — трещины, перпендикулярные режущей кромке. Возникает из-за разницы температур между нагретым и охлажденным состоянием режущей кромки.

Термотрещины особенно характерны для фрезерования, так как используется несколько зубьев инструмента, которые попеременно то находятся в материале, то выходят из него, подвергаясь таким образом быстрой смене температуры.

При появлении такого вида износа прежде всего нужно прекратить подачу СОЖ либо, наоборот, использовать избыточное количество охлаждающей жидкости для поддержания постоянного уровня температуры режущей кромки. Также стоит уменьшить скорость резания и выбрать более вязкий сплав, который менее склонен к такому типу износа.

Разрушение пластины (рис. 9)

Рис. 9.

Сочетание механической и термической нагрузки является таким большим, что пластина разрушается в первые секунды работы, причем одновременно и по задней, и по передней поверхности. Причиной, как правило, является один из предшествующих видов износа. Также, возможно, установлены сильно завышенные режимы резания или некорректно выбрана геометрия пластины.

В данном случае рекомендуется уменьшить глубину резания, уменьшить подачу, выбрать более прочный сплав. Иногда может помочь замена пластины на более толстую или, например, замена двухсторонней пластины на одностороннюю.

Стоит заметить, что интенсивность и характер износа сильно зависит не только от параметров металлорежущего инструмента, но и от обрабатываемого материала, так, например, при обработке чугуна характерен износ по задней поверхности, потому что стружка хорошо сегментируется и почти не взаимодействует с передней поверхностью, а пластическая деформация возможна при обработке жаропрочных материалов, в процессе резания которых генерируются очень высокие температуры.

Таким образом, научившись правильно классифицировать износ инструмента, можно обеспечить стабильную обработку и максимально увеличить стойкость режущей кромки металлорежущего инструмента.

YG‑1 RUS., LLC

https://www.yg1.kr/rus/

Источник журнал “РИТМ машиностроения” № 3-2022

Износ деталей оборудования. Виды износа.

Лекция №3. Износ деталей оборудования. Виды износа.

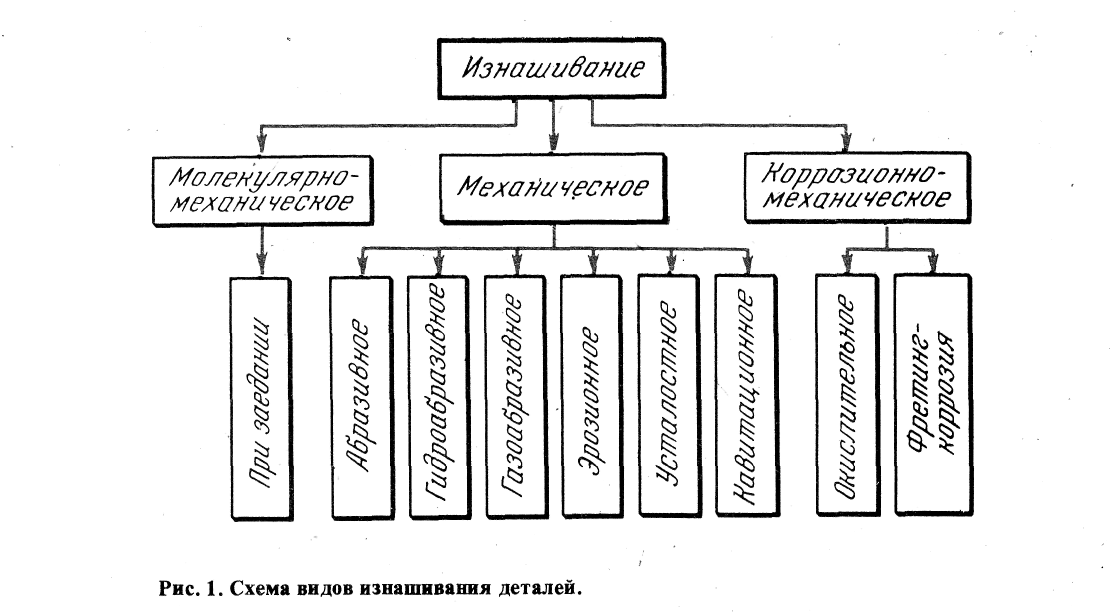

Виды износа.

Износ – постепенная поверхностная разрушение материала с изменением геометрических форм и свойств поверхностных слоев деталей.

Бывает износ:

– нормальный;

– аварийный.

В зависимости от причин износ делится на 3 категории:

1. химический;

2. физический;

3. тепловой

Нормальный износ – изменение размеров, происходящее в короткий срок из-за неправильного монтажа, эксплуатации и технического обслуживания.

Химический износ – заключается в образовании на поверхности деталей тончайших слоев окиси с последующим отшелушиванием этих слоев. Происходящие разрушения сопровождаются появлением ржавчины, разъедания метала.

Физический износ – причиной может быть:

– значительные нагрузки;

– поверхностное трение;

– абразивное и механическое воздействие.

И при этом на деталях появляется:

– микротрещины;

– трещины;

– поверхность метала становится шероховатая.

Физический износ бывает:

– осповидный;

– усталостный;

– абразивный;

– эрозия.

Тепловой износ – характеризуется возникновением и последующим разрушением молекулярных связей внутри металла. Возникает из-за повышенной или пониженной температуры.

Причины, влияющие на износ:

1. Качество материала деталей.

Как правило для большинства деталей износоустойчивость тем выше, чем тверже их поверхность, но не всегда степень твердости прямо пропорциональна износоустойчивости

Материалы, обладающие только большой твердостью имеют высокую износоустойчивость. Однако при этом возрастает вероятность появления рисок и отрывов частиц материала. Поэтому такие детали должны обладать высокой вязкостью, которая препятствуют отрыву частиц. Если две детали из однородных материалов испытывают трение, то следовательно с повышением коэффициента трения они быстро изнашиваются, следовательно более дорогие и трудно заменяемые детали нужно изготовлять из более твердого, качественного и дорогого материала, а более дешевые простые детали изготавливать из материала с низким коэффициентом трения.

2. Качество обработки поверхности детали.

Установлено три периода износа детали:

– начальный период приработки – характеризуется быстрым увеличением зазора подвижных соединений;

– период установившегося износа – наблюдается медленное, постепенное изнашивание;

– период быстрого, нарастающего износа – вызываемый значительным повышением зазоров и изменением геометрических форм деталей.

Для повышения срока службы деталей необходимо:

– сократить максимально первый период, путем очень точной и чистой обработки деталей;

– повысить максимально второй период;

– предотвратить третий период.

3. Смазка.

Слой смазки, вводимой между трущимися деталями попадая, заполняет все шероховатости и неровности и уменьшает трение и износ во много раз.

4. Скорость движения деталей и удельное давление.

На основании опытных данных установлено, что при нормальных удельных нагрузках и скоростях движения от 0,05 до 0,7 разрыва масляного слоя не происходит и деталь работает долго. Если повысить нагрузку, то износ детали возрастет многократно.

Если повысить нагрузку, то износ детали возрастет многократно.

5. Нарушение жесткости в неподвижных деталях.

6. Нарушение посадок.

7. Нарушение взаиморасположения деталей в сопряжениях.

В чем разница между типами одежды?

| Скачать эту статью в формате .PDF Этот тип файла включает в себя графику и схемы с высоким разрешением, когда это применимо. |

Инженеров, изготавливающих компоненты на века, естественно беспокоит износ. Существуют разные типы износа, и некоторые инженеры могут намеренно вызывать износ по разным причинам. Существует три вида износа: абразивный, адгезионный и коррозионный. У каждого типа есть свои проблемы и преимущества, на которые могут повлиять материалы, смазка и качество обработки поверхности.

Абразивный материал

Существует два распространенных типа: двухкомпонентный и трехкомпонентный абразивный материал. Истирание двух тел относится к поверхностям, которые скользят друг по другу, где один (твердый) материал врезается и удаляет часть другого (мягкого) материала. Примером истирания двумя телами является использование напильника для придания формы заготовке. Истирание трех тел – это когда частицы между двумя поверхностями удаляют материал с одной или обеих поверхностей. Процесс кувыркания является примером этого.

Истирание двух тел относится к поверхностям, которые скользят друг по другу, где один (твердый) материал врезается и удаляет часть другого (мягкого) материала. Примером истирания двумя телами является использование напильника для придания формы заготовке. Истирание трех тел – это когда частицы между двумя поверхностями удаляют материал с одной или обеих поверхностей. Процесс кувыркания является примером этого.

В галтовке используются частицы для шлифовки и полировки поверхности детали. Частицы, вызывающие истирание, часто называют загрязнителями. Загрязняющие вещества — это все, что попадает в систему и вызывает истирание. Хотя смазка является обязательной, активная система смазки может привносить загрязняющие вещества, вызывающие абразивный износ. Фильтры удаляют загрязняющие вещества и являются одной из причин важности правильного обслуживания и замены фильтров. Однако смазка или содержащиеся в ней присадки могут реагировать с металлом, создавая тонкий монослой загрязняющих веществ, что также делает правильный выбор смазки важным для снижения износа вашего оборудования.

Шероховатость поверхности — еще одна важная переменная, определяющая износ. Истирание двух тел уменьшается за счет более гладкой шероховатости поверхности. Например, опорный подшипник или подшипник скольжения, изготовленный из более мягкого материала, будет скользить по более твердому приводному валу практически без истирания из-за обработки поверхности. Использование материалов с одинаковой твердостью, как правило, не рекомендуется. Причиной более мягкого материала подшипников является дальнейшее снижение износа. Загрязняющие вещества могут внедряться в более мягкие материалы и предотвращать истирание трех тел. Этот метод может повредить подшипник, но он предпочтительнее, поскольку его относительно легко и экономично заменить, чем приводной вал. Более шероховатые поверхности могут увеличить коэффициент трения, а микропики могут сломаться, что приведет к загрязнению, связанному с истиранием.

Более шероховатые поверхности могут увеличить коэффициент трения, а микропики могут сломаться, что приведет к загрязнению, связанному с истиранием.

Адгезия

Шероховатость поверхности также способствует адгезии. Для этого типа одежды будет важна совместимость материалов. Совместимость не означает, что материалы хорошо работают вместе; скорее, материалы «нравятся» друг другу, заставляя их слипаться. Эта совместимость образует связь, вызывающую заедание деталей и даже их сварку в холодном состоянии. Есть несколько общих правил, которым следует следовать при выборе материала, чтобы избежать нежелательного износа клея. Материалы, соприкасающиеся друг с другом, как правило, должны:

• Не растворяться в другом

• Не образовывать в данной среде и других условиях сплав

• Не быть идентичным (например, алюминиевый вал с алюминиевым подшипником)

• Иметь хотя бы один металл из подгруппа B (например, элементы справа от никеля, палладия и платины в периодической таблице).

Адгезию можно рассчитать. Расчеты адгезии и абразивного износа основаны на одной и той же формуле; однако он может варьироваться на целых +/- 20%. Эта неточность связана с постоянным изменением состояния поверхности и смазки во время работы. Это может быть лучше, чем отсутствие данных, но дизайнеры должны знать об ограничениях и точности формулы. Попытки рассчитать или предсказать износ усложняются, если компоненты имеют несоответствующую геометрию, например, когда задействованы зубья шестерни и кулачки. Эти компоненты могут с трудом оставаться должным образом смазанными. Чтобы уменьшить адгезионный износ, иногда намеренно вызывают коррозионный износ.

Коррозионный

Хлориды, фосфаты или сульфиды могут быть добавлены, чтобы вызвать коррозию и уменьшить более разрушительный адгезионный износ. О коррозионном износе чаще думают как о чем-то, что вы хотите предотвратить. Ржавчина или окисление — это форма коррозионного износа № 1. Смазка, выбор материала, отделка поверхности, в том числе покрытия — например, при абразивном и адгезионном износе — являются основными факторами, которые следует учитывать.

Благородные материалы отмечены как обладающие неагрессивными свойствами. Золото специально используется в электронике в качестве покрытия из-за его способности противостоять коррозии. Благородные материалы часто используются экономно или в процессах с минимальными отходами из-за их стоимости. Остальные материалы самоанодируются. Известно, что алюминий реагирует с кислородом с образованием слоя оксида алюминия, который предотвращает окисление.

Железо и железосодержащие материалы не только подвержены ржавчине, но и будут отслаиваться, обнажая другой слой, позволяя окислению продолжать процесс разложения. В случае самоанодирующихся материалов небольшое истирание или даже напряжения могут вызвать распространение трещин или сдирание оксида алюминия, что приведет к продолжению коррозионного износа.

Стресс влияет на коррозионный износ. Коррозия под напряжением и коррозионная усталость значительно ускорят коррозионный износ. Разница между этими типами заключается в ситуации загрузки. Статические нагрузки вызывают коррозию под напряжением, тогда как более динамические нагрузки, такие как циклические нагрузки, вызывают коррозионную усталость.

Виды износа – Классификация и различия

В общем, износ – это механически вызванное поверхностное повреждение, которое приводит к постепенному удалению материала из-за относительного движения между этой поверхностью и контактирующим веществом или веществами. Контактирующее вещество может состоять из другой поверхности, жидкости или твердых абразивных частиц, содержащихся в той или иной форме жидкости или суспензии, такой как смазка. Как и в случае с трением, наличие износа может быть как хорошим, так и плохим. Продуктивный контролируемый износ можно обнаружить в таких процессах, как механическая обработка, резка, шлифовка и полировка. Однако в большинстве технологических применений возникновение износа крайне нежелательно и является чрезвычайно дорогостоящей проблемой, поскольку приводит к износу или выходу из строя компонентов. С точки зрения безопасности, это часто не так серьезно (или так внезапно), как перелом, и это потому, что износ обычно ожидается.

Однако в большинстве технологических применений возникновение износа крайне нежелательно и является чрезвычайно дорогостоящей проблемой, поскольку приводит к износу или выходу из строя компонентов. С точки зрения безопасности, это часто не так серьезно (или так внезапно), как перелом, и это потому, что износ обычно ожидается.

Определенные характеристики материала, такие как твердость , тип карбида и объемный процент, могут иметь решающее влияние на износостойкость материала в данном приложении. Износ , как и коррозия, имеет несколько типов и подтипов, которые в некоторой степени предсказуемы, и их довольно сложно надежно протестировать и оценить в лаборатории или при обслуживании.

Износ обычно классифицируют в соответствии с так называемыми типами износа, которые возникают изолированно или при комплексном взаимодействии. Механизмы износа и/или подмеханизмы часто перекрываются и проявляются синергетически, создавая более высокую скорость износа, чем сумма отдельных механизмов износа. Наиболее распространенные типы износа:

Наиболее распространенные типы износа:

- Абразивное износ

- Клей и носитель

- Поверхностная усталость

- Износ. Диффузионный износ

Абразивный износ

Абразивный износ определяется как потеря материала из-за твердых частиц или твердых выступов, которые сталкиваются с твердой поверхностью и движутся вдоль нее. Это происходит, когда твердая шероховатая поверхность скользит по более мягкой поверхности. Этот механизм иногда называют шлифовальным износом. Более твердый материал может быть одной из трущихся поверхностей или твердыми частицами, попавшими между сопрягаемыми поверхностями. Это могут быть «посторонние» частицы или частицы, образовавшиеся в результате адгезионного или расслаивающего износа. Истирание в основном связано с микромасштабными процессами резания и вспашки. То, как неровность скользит по поверхности, определяет характер и интенсивность абразивного износа. Различают два основных режима абразивного износа:

- Двухчастный абразивный износ.

Двойной износ происходит, когда песок или твердые частицы удаляют материал с противоположной поверхности. Обычная аналогия состоит в том, что материал удаляется или перемещается при резке или вспахивании.

Двойной износ происходит, когда песок или твердые частицы удаляют материал с противоположной поверхности. Обычная аналогия состоит в том, что материал удаляется или перемещается при резке или вспахивании. - Трехкомпонентный абразивный износ. Трехчастичный износ происходит, когда частицы не ограничены и могут свободно катиться и скользить по поверхности. Контактная среда определяет, классифицируется ли износ как открытый или закрытый. Открытая контактная среда возникает, когда поверхности достаточно смещены, чтобы быть независимыми друг от друга.

Существует множество различных способов снижения абразивного износа, но общее правило выбора материалов заключается в том, что чем тверже, тем лучше. Материалы, содержащие относительно большой процент твердых износостойких сплавов карбидов, такие как отдельные инструментальные стали и быстрорежущие стали.

Адгезионный износ

Адгезионный износ возникает из-за шероховатостей или микроскопических выступов (шероховатости поверхности) между двумя скользящими материалами. Когда пик с одной поверхности входит в контакт с пиком с другой поверхности, происходит мгновенное микросварка может иметь место из-за тепла, выделяемого в результате трения. Это приводит к отслоению или переносу материала с одной поверхности на другую. Для адгезионного износа поверхности должны находиться в тесном контакте. Это может вызвать нежелательное смещение и прилипание продуктов износа и соединений материалов с одной поверхности на другую. Адгезионный износ может привести к увеличению шероховатости и образованию выступов (т. е. выступов) над исходной поверхностью. Поверхности, разделенные смазочными пленками, оксидными пленками и т. д., уменьшают склонность к слипанию. В некоторых технических приложениях поверхности скользят в воздухе без смазки, и возникающий в результате износ называется сухим скольжением.

Когда пик с одной поверхности входит в контакт с пиком с другой поверхности, происходит мгновенное микросварка может иметь место из-за тепла, выделяемого в результате трения. Это приводит к отслоению или переносу материала с одной поверхности на другую. Для адгезионного износа поверхности должны находиться в тесном контакте. Это может вызвать нежелательное смещение и прилипание продуктов износа и соединений материалов с одной поверхности на другую. Адгезионный износ может привести к увеличению шероховатости и образованию выступов (т. е. выступов) над исходной поверхностью. Поверхности, разделенные смазочными пленками, оксидными пленками и т. д., уменьшают склонность к слипанию. В некоторых технических приложениях поверхности скользят в воздухе без смазки, и возникающий в результате износ называется сухим скольжением.

Адгезионный износ зависит от используемых материалов, степени смазки и окружающей среды. Адекватная смазка обеспечивает плавную, непрерывную работу элементов машины, снижает скорость износа и предотвращает чрезмерные нагрузки или заедания в подшипниках. Когда смазка выходит из строя, компоненты могут разрушительно тереться друг о друга, вызывая нагрев, местное сваривание, разрушительные повреждения и выход из строя. Например, аустенитные нержавеющие стали (например, AISI 304), скользящие друг относительно друга, с большой вероятностью будут перемещать материал и нагар, что приведет к серьезному повреждению поверхности. Другие материалы, склонные к адгезионному износу, включают титан, никель и цирконий. С другой стороны, алюминиевая бронза находит все более широкое признание для широкого круга применений, требующих устойчивость к механическому износу . Его износостойкость основана на переходе от более мягкого металла (алюминиевой бронзы) к более твердому металлу (стали), образуя тонкий слой более мягкого металла на более твердом металле.

Когда смазка выходит из строя, компоненты могут разрушительно тереться друг о друга, вызывая нагрев, местное сваривание, разрушительные повреждения и выход из строя. Например, аустенитные нержавеющие стали (например, AISI 304), скользящие друг относительно друга, с большой вероятностью будут перемещать материал и нагар, что приведет к серьезному повреждению поверхности. Другие материалы, склонные к адгезионному износу, включают титан, никель и цирконий. С другой стороны, алюминиевая бронза находит все более широкое признание для широкого круга применений, требующих устойчивость к механическому износу . Его износостойкость основана на переходе от более мягкого металла (алюминиевой бронзы) к более твердому металлу (стали), образуя тонкий слой более мягкого металла на более твердом металле.

Например, основной функцией моторного масла является снижение трения и износа движущихся частей (уменьшение адгезионного износа) и очистка двигателя от шлама, а фильтр предназначен для удаления из моторного масла загрязнений и абразивных частиц.

Эрозионный износ

Эрозионный износ – это процесс постепенного удаления материала с поверхности мишени из-за повторяющихся ударов твердых частиц. Частицы, взвешенные в потоке твердо-жидкой смеси, размывают смачиваемые каналы, что ограничивает срок службы оборудования системы транспортировки шлама. Каждая частица срезает или разрушает крошечное количество материала (известного как изнашиваемая стружка ) с поверхности. Если это повторяется в течение длительного периода времени, это может привести к значительным материальным потерям.

Эрозионный износ часто встречается в насосах, рабочих колесах, вентиляторах, паропроводах и форсунках внутри острых изгибов труб и трубопроводов. Поэтому он является широко распространенным механизмом в промышленности и энергетике. Из-за характера процесса транспортировки трубопроводные системы подвержены износу при транспортировке абразивных частиц.

Эрозионный износ вызван кинетической энергией, передаваемой поверхности мишени при столкновении с твердыми частицами. Скорость эрозионного износа зависит от многих факторов. Материальные характеристики частиц, такие как их форма, твердость, скорость удара и угол столкновения, являются основными факторами наряду со свойствами разрушаемой поверхности. Материальные потери материала мишени тем выше, чем выше кинетическая энергия сталкивающейся частицы. Таким образом, скорость удара в значительной степени влияет на эрозионный износ материала мишени. Угол столкновения является одним из наиболее важных факторов и широко известен в литературе. Острые кривые или изгибы, как правило, вызывают большую эрозию, чем плавные изгибы.

Скорость эрозионного износа зависит от многих факторов. Материальные характеристики частиц, такие как их форма, твердость, скорость удара и угол столкновения, являются основными факторами наряду со свойствами разрушаемой поверхности. Материальные потери материала мишени тем выше, чем выше кинетическая энергия сталкивающейся частицы. Таким образом, скорость удара в значительной степени влияет на эрозионный износ материала мишени. Угол столкновения является одним из наиболее важных факторов и широко известен в литературе. Острые кривые или изгибы, как правило, вызывают большую эрозию, чем плавные изгибы.

Эрозионный износ можно разделить на три категории:

- Эрозия твердыми частицами. Эрозия твердыми частицами представляет собой потерю объема материала из целевого материала из-за постоянного столкновения твердых частиц, присутствующих в протекающей жидкости.

- Жидкостная ударная эрозия. Постоянное попадание струи жидкости на поверхность материала вызывает эрозию ударной жидкости.

- Кавитационная эрозия. Пар или газ в жидкости образуют полости или пузырьки, вызывающие износ.

Как правило, стойкость к эрозионному износу можно улучшить за счет повышения твердости поверхности, использования соответствующих материалов и правильной конструкции изделия. Некоторые конкретные шаги, которые можно предпринять для изменения условий потока, включают: снижение скорости жидкости, устранение турбулентности при несоосности и избежание резких изгибов.

Эрозия – коррозия

Эрозия также может возникать в сочетании с другими формами деградации, такими как коррозия. Это называется эрозией-коррозией. Эрозионная коррозия — это процесс деградации материала из-за комбинированного воздействия коррозии и износа. Почти все текущие или турбулентные агрессивные среды могут вызывать эрозионную коррозию. Механизм можно описать следующим образом:

- механическая эрозия материала или защитный (или пассивный) оксидный слой на его поверхности,

- усиленная коррозия материала, если скорость коррозии материала зависит от толщины оксида слой.

Износ представляет собой процесс механического разрушения материала, происходящий при трении или соударении поверхностей, в то время как коррозия включает химические или электрохимические реакции материала. Коррозия может ускорить износ, а износ может ускорить коррозию.

Фреттинг-износ

Фреттинг-износ — это особый процесс износа, происходящий в зоне контакта между двумя материалами под нагрузкой. Он подвергается незначительному относительному движению за счет вибрации или другой силы. Фреттинг-износ аналогичен адгезионному износу в том смысле, что микросварка происходит на сопрягаемых поверхностях. Однако при адгезионном износе облицовочные металлы скользят друг по другу, а при фреттинг-износе поверхности раздела металл-металл практически неподвижны. Амплитуда относительного скользящего движения часто составляет от микрометров до миллиметров. Поскольку фреттинг-износ представляет собой стационарное явление, мусор остается в местах первоначального образования или рядом с ними. Этот мусор обычно состоит из оксидов металлов, находящихся в контакте. Поскольку окисленный мусор обычно намного тверже, чем поверхность, с которой он образовался, он часто действует как абразивный агент, увеличивающий скорость истирания. Фреттинг-износ обычно происходит в подшипниках, хотя у большинства подшипников их поверхности закалены, чтобы противостоять этой проблеме.

Этот мусор обычно состоит из оксидов металлов, находящихся в контакте. Поскольку окисленный мусор обычно намного тверже, чем поверхность, с которой он образовался, он часто действует как абразивный агент, увеличивающий скорость истирания. Фреттинг-износ обычно происходит в подшипниках, хотя у большинства подшипников их поверхности закалены, чтобы противостоять этой проблеме.

Снижение износа основано на следующих мерах:

- Снижение или устранение вибрации. Основным способом предотвращения истирания является отсутствие относительного движения поверхностей в месте контакта.

- Использование эластомерного материала для предотвращения контакта металла с металлом.

- Смазка. Проблема в том, что жидкая смазка не может течь через поверхность раздела, потому что соединение по существу стационарно.

Коррозионное истирание обломков – фреттинг «решетка к стержню»

На атомных электростанциях оболочка твэла — это внешний слой топливных стержней, стоящий между теплоносителем реактора и ядерным топливом (т. е. топливными таблетками ). Изготавливается из коррозионностойкого материала с малым сечением поглощения тепловых нейтронов (~0,18×10 –24 см 2 ), обычно циркониевого сплава . Оболочка предотвращает попадание радиоактивных продуктов деления из топливной матрицы в теплоноситель реактора и его загрязнение. На ранних этапах эксплуатации PWR и BWR истирание было одним из основных механизмов разрушения этой оболочки твэла. Обычно имеет два варианта.

е. топливными таблетками ). Изготавливается из коррозионностойкого материала с малым сечением поглощения тепловых нейтронов (~0,18×10 –24 см 2 ), обычно циркониевого сплава . Оболочка предотвращает попадание радиоактивных продуктов деления из топливной матрицы в теплоноситель реактора и его загрязнение. На ранних этапах эксплуатации PWR и BWR истирание было одним из основных механизмов разрушения этой оболочки твэла. Обычно имеет два варианта.

- Истирание мусора. Истирание обломков может быть вызвано любым мусором (посторонним материалом, обычно металлическим), который может попасть в топливный пучок и потенциально застрять между дистанционирующей решеткой и топливным стержнем. Фреттинг-износ оболочек твэлов может привести к пробитию оболочки.

- Износ сетки к стержню. Истирание решетки к стержню возникает из-за вибрации топливного элемента, создаваемой высокой скоростью охлаждающей жидкости через промежуточную решетку.

На направляющие трубы навариваются дистанционирующие решетки, которые закрепляются с помощью пружин и углублений, опоры твэлов и проставок. Высокая скорость охлаждающей жидкости может привести к трению стержня о ту часть дистанционирующей решетки, которая его удерживает. Этот тип износа оболочки можно свести к минимуму за счет правильной конструкции дистанционной сетки. Струйные перегородки обычно группируются под фреттингом «решетка к стержню».

На направляющие трубы навариваются дистанционирующие решетки, которые закрепляются с помощью пружин и углублений, опоры твэлов и проставок. Высокая скорость охлаждающей жидкости может привести к трению стержня о ту часть дистанционирующей решетки, которая его удерживает. Этот тип износа оболочки можно свести к минимуму за счет правильной конструкции дистанционной сетки. Струйные перегородки обычно группируются под фреттингом «решетка к стержню».

См. также: МАГАТЭ, Обзор отказов топлива в водоохлаждаемых реакторах. № НФ-Т-2.1. ISBN 978–92–0–102610–1, Вена, 2010 г.

Поверхностная усталость – усталостный износ

В материаловедении усталость – это ослабление материала, вызванное циклическим нагружением, приводящее к прогрессирующему, хрупкому и локальному износу. структурное повреждение. Поверхностная усталость, или усталостный износ, представляет собой растрескивание и последующее выкрашивание поверхностей, подверженных переменным напряжениям во время контакта качения или напряжениям от комбинированного качения и скольжения. Усталостный износ возникает, когда частицы износа отрываются за счет циклического роста микротрещин на поверхности. Эти микротрещины представляют собой либо поверхностные трещины, либо подповерхностные трещины. Повторяющиеся циклы нагружения и разгрузки, которым подвергаются материалы, могут вызвать образование подповерхностных или поверхностных трещин, которые в конечном итоге, после критического числа циклов, приведут к разрушению поверхности с образованием крупных фрагментов, оставляя большие ямки. на поверхности. После возникновения трещины каждый цикл нагружения будет увеличивать трещину на небольшую величину, даже если повторяющиеся знакопеременные или циклические напряжения имеют интенсивность значительно ниже нормальной прочности. Напряжения могут быть вызваны вибрацией или термоциклированием. Подповерхностная и поверхностная усталость наблюдаются при многократном прокатывании и скольжении соответственно.

Усталостный износ возникает, когда частицы износа отрываются за счет циклического роста микротрещин на поверхности. Эти микротрещины представляют собой либо поверхностные трещины, либо подповерхностные трещины. Повторяющиеся циклы нагружения и разгрузки, которым подвергаются материалы, могут вызвать образование подповерхностных или поверхностных трещин, которые в конечном итоге, после критического числа циклов, приведут к разрушению поверхности с образованием крупных фрагментов, оставляя большие ямки. на поверхности. После возникновения трещины каждый цикл нагружения будет увеличивать трещину на небольшую величину, даже если повторяющиеся знакопеременные или циклические напряжения имеют интенсивность значительно ниже нормальной прочности. Напряжения могут быть вызваны вибрацией или термоциклированием. Подповерхностная и поверхностная усталость наблюдаются при многократном прокатывании и скольжении соответственно.

Коррозионный и окислительный износ

Коррозионный износ представляет собой процесс деградации материала из-за комбинированного воздействия коррозии и износа. Он определяется как процесс износа, при котором происходит скольжение в агрессивной среде. В отсутствие скольжения продукты коррозии (например, оксиды) будут образовывать на поверхностях пленку толщиной менее микрометра, которая будет замедлять или даже устранять коррозию, но скольжение изнашивает пленку. так что дальнейшая коррозия может продолжаться. Окислительный износ является одной из наиболее распространенных форм коррозионного износа, поскольку богатая кислородом среда является типичной средой, в которой происходит этот процесс износа. Коррозионный износ требует как коррозии, так и трения. Химическая коррозия возникает в высококоррозионных средах, при высокой температуре и высокой влажности.

Он определяется как процесс износа, при котором происходит скольжение в агрессивной среде. В отсутствие скольжения продукты коррозии (например, оксиды) будут образовывать на поверхностях пленку толщиной менее микрометра, которая будет замедлять или даже устранять коррозию, но скольжение изнашивает пленку. так что дальнейшая коррозия может продолжаться. Окислительный износ является одной из наиболее распространенных форм коррозионного износа, поскольку богатая кислородом среда является типичной средой, в которой происходит этот процесс износа. Коррозионный износ требует как коррозии, так и трения. Химическая коррозия возникает в высококоррозионных средах, при высокой температуре и высокой влажности.

Эрозия – коррозия

Эрозия также может возникать в сочетании с другими формами деградации, такими как коррозия. Это называется эрозией-коррозией. Эрозионная коррозия представляет собой процесс деградации материала из-за комбинированного действия коррозии и износа. Почти все текущие или турбулентные агрессивные среды могут вызывать эрозионную коррозию. Механизм можно описать следующим образом:

Почти все текущие или турбулентные агрессивные среды могут вызывать эрозионную коррозию. Механизм можно описать следующим образом:

- механическая эрозия материала или защитного (или пассивного) оксидного слоя на его поверхности,

- усиленная коррозия материала, если скорость коррозии материала зависит от толщины оксидного слоя.

Износ представляет собой процесс механического разрушения материала, происходящий при трении или соударении поверхностей, в то время как коррозия включает химические или электрохимические реакции материала. Коррозия может ускорить износ, а износ может ускорить коррозию.

Ударный износ

Ударный износ определяется как износ твердой поверхности из-за удара, который представляет собой повторяющееся воздействие динамического контакта с другим твердым телом. Ударный износ имеет первостепенное значение при добыче полезных ископаемых. Горнодобывающая промышленность и переработка полезных ископаемых требуют износостойких машин и компонентов, поскольку энергии и массы взаимодействующих тел значительны. Для этого необходимо использовать материалы с наивысшей износостойкостью. Например, карбид вольфрама широко используется в горнодобывающей промышленности в буровых долотах с верхним ударником, забойных молотах, шарошечных резцах, долотах с длинными стенками, резцах с длинными стенками, расширителях для бурения восстающих и туннельных проходческих машинах.

Для этого необходимо использовать материалы с наивысшей износостойкостью. Например, карбид вольфрама широко используется в горнодобывающей промышленности в буровых долотах с верхним ударником, забойных молотах, шарошечных резцах, долотах с длинными стенками, резцах с длинными стенками, расширителях для бурения восстающих и туннельных проходческих машинах.

Для металлических ударных пар поведение ударного износа включает упругую и пластическую деформацию, когда ударная нагрузка или энергия удара высоки и/или усталость сопровождается выделением продуктов износа из-за образования трещин. В целом ударный износ металлов зависит от образования деформированных слоев, особенно когда преобладает усталостный износ или трещинообразование. В таких случаях подповерхностные трещины распространяются параллельно поверхности, подобно износу от расслаивания. Достаточная твердость ударяемого компонента необходима для предотвращения быстрого износа или выдавливания материала из контакта за счет пластической деформации. В большинстве случаев это условие можно выполнить, обеспечив достаточную твердость, а затем износ контролируется другими характеристиками материала.

В большинстве случаев это условие можно выполнить, обеспечив достаточную твердость, а затем износ контролируется другими характеристиками материала.

Кавитационный износ

Кавитационный износ представляет собой процесс постепенного разрушения материала из-за многократного образования зародышей, роста и сильного схлопывания полостей в жидкости, протекающей вблизи материала. Кавитационная усталость – это особый тип механизма повреждения, вызванный повторяющейся вибрацией и движением из-за контакта с протекающими жидкостями, наиболее распространенной из которых является вода. Кавитация во многих случаях является нежелательным явлением. В центробежных насосах кавитация вызывает повреждение компонентов (эрозия материала), вибрации, шум и потеря эффективности. Возможно, наиболее важной инженерной проблемой, вызванной кавитацией, является повреждение материала , которое могут вызвать кавитационные пузырьки, когда они схлопываются вблизи твердой поверхности. Схлопывание кавитационного пузыря — это бурный процесс, который генерирует сильно локализованных ударных волн и микроджеты . Они вытесняют энергичную жидкость в очень малые объемы, тем самым создавая пятна высокой температуры, и эти интенсивные возмущения создают сильно локализованные переходные поверхностные напряжения на твердой поверхности. Признаки эрозии появятся как точечная коррозия из-за гидравлического удара схлопывающихся пузырьков пара. Было обнаружено, что скорость кавитационного повреждения быстро возрастает с увеличением объемного расхода.

Схлопывание кавитационного пузыря — это бурный процесс, который генерирует сильно локализованных ударных волн и микроджеты . Они вытесняют энергичную жидкость в очень малые объемы, тем самым создавая пятна высокой температуры, и эти интенсивные возмущения создают сильно локализованные переходные поверхностные напряжения на твердой поверхности. Признаки эрозии появятся как точечная коррозия из-за гидравлического удара схлопывающихся пузырьков пара. Было обнаружено, что скорость кавитационного повреждения быстро возрастает с увеличением объемного расхода.

Более мягкие материалы могут быть повреждены даже при кратковременном возникновении кавитации, а отдельные ямки можно наблюдать после схлопывания одного пузыря. Поэтому для центробежных насосов используются более твердые материалы. Но с более твердыми материалами, используемыми в большинстве приложений, циклическое напряжение из-за повторяющихся разрушений может вызвать локальное усталостное разрушение поверхности . Таким образом, кавитационное повреждение металлов обычно имеет вид усталостное разрушение .

Таким образом, кавитационное повреждение металлов обычно имеет вид усталостное разрушение .

Когда кавитационные пузырьки схлопываются, они вытесняют энергичную жидкость в очень малые объемы, тем самым создавая пятна высокой температуры и испуская ударные волны, последние из которых и являются источником шума. Хотя обрушение небольшой полости представляет собой относительно низкоэнергетическое событие, сильно локализованные обрушения могут со временем разрушать металлы, такие как сталь. Питтинг, вызванный разрушением полостей, приводит к сильному износу компонентов и может значительно сократить срок службы гребного винта или насоса.

Кавитации обычно также сопутствуют:

- Шум. Типичный шум вызван схлопыванием полостей, а уровень шума, возникающего в результате кавитации, является мерой серьезности кавитации.

- Вибрация . Вибрации насоса, вызванные кавитацией, представляют собой характерные низкочастотные вибрации, обычно находящиеся в диапазоне от 0 до 10 Гц.

- Снижение эффективности насоса . Снижение эффективности насоса является более надежным признаком возникновения кавитации.

Предотвращение кавитации

Ямки могут варьироваться от очень маленьких до очень больших или даже полностью проникать в толщу металла. Повреждение конструкции может быть катастрофическим, а потеря функциональной эффективности может быть существенной. К методам решения этой проблемы относятся:

- Повышение твердости и прочности металла. Однако это может только отсрочить проблему, а не предотвратить ее.

- Увеличение жесткости детали. Это должно уменьшить его амплитуду вибрации, тем самым увеличив его собственную частоту вибрации. Можно увеличить толщину стенки или добавить ребра жесткости для изменения вибрационных характеристик.

- Повышение гладкости поверхности. Полости, как правило, группируются в определенных областях низкого давления, а рассредоточение полостей может устранить пики и впадины на поверхности.

Двойной износ происходит, когда песок или твердые частицы удаляют материал с противоположной поверхности. Обычная аналогия состоит в том, что материал удаляется или перемещается при резке или вспахивании.

Двойной износ происходит, когда песок или твердые частицы удаляют материал с противоположной поверхности. Обычная аналогия состоит в том, что материал удаляется или перемещается при резке или вспахивании.

На направляющие трубы навариваются дистанционирующие решетки, которые закрепляются с помощью пружин и углублений, опоры твэлов и проставок. Высокая скорость охлаждающей жидкости может привести к трению стержня о ту часть дистанционирующей решетки, которая его удерживает. Этот тип износа оболочки можно свести к минимуму за счет правильной конструкции дистанционной сетки. Струйные перегородки обычно группируются под фреттингом «решетка к стержню».

На направляющие трубы навариваются дистанционирующие решетки, которые закрепляются с помощью пружин и углублений, опоры твэлов и проставок. Высокая скорость охлаждающей жидкости может привести к трению стержня о ту часть дистанционирующей решетки, которая его удерживает. Этот тип износа оболочки можно свести к минимуму за счет правильной конструкции дистанционной сетки. Струйные перегородки обычно группируются под фреттингом «решетка к стержню».