Износа промышленного оборудования: Износ промышленного оборудования: виды, причины износа, ремонт

alexxlab | 13.10.1989 | 0 | Разное

Износ деталей промышленного оборудования (стр. 1 из 3)

РЕФЕРАТ

на тему: Износ деталей

Омск – 2007

ИЗНОС ДЕТАЛЕЙ ПРОМЫШЛЕННОГО ОБОРУДОВАНИЯ

Сущность явления износа

Срок службы промышленного оборудования определяется износом его деталей — изменением размеров, формы, массы или состояния их поверхностей вследствие изнашивания, т. е. остаточной деформации от постоянно действующих нагрузок либо из-за разрушения поверхностного слоя при трении.

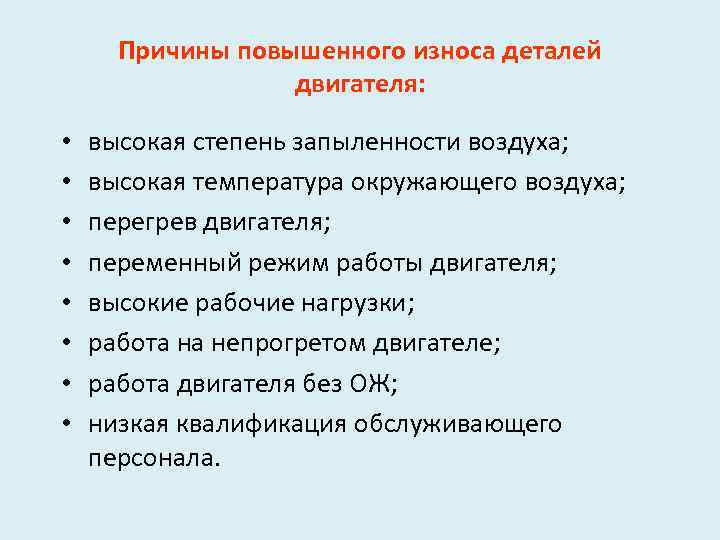

Скорость изнашивания * деталей оборудования зависит от многих причин: условий и режима их работы; материала, из которого они изготовлены; характера смазки трущихся поверхностей; удельного усилия и скорости скольжения*; температуры в зоне сопряжения; состояния окружающей среды (запыленность и др.).

Величина износа характеризуется установленными единицами длины, объема, массы и др. Определяется износ по изменению зазоров между сопрягаемыми поверхностями деталей, появлению течи в уплотнениях, уменьшению точности обработки изделия и др. Износы бывают нормальными и аварийными. Нормальным, или естественным, называют износ, который возникает при правильной, но длительной эксплуатации машины, т. е. в резуль-

Износы бывают нормальными и аварийными. Нормальным, или естественным, называют износ, который возникает при правильной, но длительной эксплуатации машины, т. е. в резуль-

* Скорость изнашивания — это отношение значений характеризующих величин к интервалу времени, в течение которого они возникли.

тате использования заданного ресурса ее работы. Аварий-н ы м, или прогрессирующим, называют износ, наступающий в течение короткого времени и достигающий таких размеров, что дальнейшая эксплуатация машины становится невозможной. При определенных значениях изменений, возникающих в результате изнашивания, наступает предельный износ, вызывающий резкое ухудшение эксплуатационных качеств отдельных деталей, механизмов и машины в целом, что вызывает необходимость ее ремонта.

Сущность явления трения

Первостепенной причиной изнашивания деталей (особенно сопрягаемых и трущихся при движении друг о друга) является трение — процесс сопротивления относительному перемещению, возникающего между двумя телами в зонах соприкосновения их поверхностей по касательным к ним, сопровождаемый диссипацией энергии, т. е. превращением ее в теплоту. В повседневной жизни трение приносит одновременно и пользу, и вред. Польза заключается в том, что из-за шероховатости всех без исключения предметов в результате трения между ними не возникает скольжения. Этим объясняется, например, то, что мы свободно можем передвигаться по земле, не падая, предметы не выскальзывают из наших рук, гвоздь крепко держится в стене, поезд движется по рельсам и т. п. То же самое явление трения наблюдается в механизмах машин, работа которых сопровождается движением взаимодействующих частей. В этом случае трение дает отрицательный результат — изнашивание сопрягаемых поверхностей деталей. Поэтому трение в механизмах (за исключением трения тормозов, приводных ремней, фрикционных передач) —; явление нежелательное.

е. превращением ее в теплоту. В повседневной жизни трение приносит одновременно и пользу, и вред. Польза заключается в том, что из-за шероховатости всех без исключения предметов в результате трения между ними не возникает скольжения. Этим объясняется, например, то, что мы свободно можем передвигаться по земле, не падая, предметы не выскальзывают из наших рук, гвоздь крепко держится в стене, поезд движется по рельсам и т. п. То же самое явление трения наблюдается в механизмах машин, работа которых сопровождается движением взаимодействующих частей. В этом случае трение дает отрицательный результат — изнашивание сопрягаемых поверхностей деталей. Поэтому трение в механизмах (за исключением трения тормозов, приводных ремней, фрикционных передач) —; явление нежелательное.

Виды и характер износа деталей

Виды износа различают в соответствии с существующими видами изнашивания—механическое (абразивное, усталостное), коррозионное и др.

Механический износ является результатом действия сил трения при скольжении одной детали по другой. При этом виде износа происходит истирание (срезание) поверхностного слоя металла и искажение геометрических размеров у совместно работающих деталей. Износ этого вида чаще всего возникает при работе таких распространенных сопряжений деталей, как вал — подшипник, станина — стол, поршень — цилиндр и др. Он появляется и при трении качения поверхностей, так как этому виду трения неизбежно сопутствует и трение скольжения, однако в подобных случаях износ бывает очень небольшим.

При этом виде износа происходит истирание (срезание) поверхностного слоя металла и искажение геометрических размеров у совместно работающих деталей. Износ этого вида чаще всего возникает при работе таких распространенных сопряжений деталей, как вал — подшипник, станина — стол, поршень — цилиндр и др. Он появляется и при трении качения поверхностей, так как этому виду трения неизбежно сопутствует и трение скольжения, однако в подобных случаях износ бывает очень небольшим.

Степень и характер механического износа деталей зависят от многих факторов: физико-механических свойств верхних слоев металла; условий работы и характера взаимодействия сопрягаемых поверхностей; давления; относительной скорости перемещения; условий смазывания трущихся поверхностей; степени шероховатости последних и др. Наиболее разрушительное действие на детали оказывает абразивное изнашивание, которое наблюдается в тех случаях, когда трущиеся поверхности загрязняются мелкими абразивными и металлическими частицами. Обычно такие частицы попадают на трущиеся поверхности при обработке на станке литых заготовок, в результате изнашивания самих поверхностей, попадания пыли и др. Они длительное время сохраняют свои режущие свойства, образуют на поверхностях деталей царапины, задиры, а также, смешиваясь с грязью, выполняют роль абразивной пасты, в результате действия которой происходит интенсивное притирание и изнашивание сопрягаемых поверхностей. Взаимодействие поверхностей деталей без относительного перемещения вызывает смятие металла, что характерно для шпоночных, шлицевых, резьбовых и других соединений.

Обычно такие частицы попадают на трущиеся поверхности при обработке на станке литых заготовок, в результате изнашивания самих поверхностей, попадания пыли и др. Они длительное время сохраняют свои режущие свойства, образуют на поверхностях деталей царапины, задиры, а также, смешиваясь с грязью, выполняют роль абразивной пасты, в результате действия которой происходит интенсивное притирание и изнашивание сопрягаемых поверхностей. Взаимодействие поверхностей деталей без относительного перемещения вызывает смятие металла, что характерно для шпоночных, шлицевых, резьбовых и других соединений.

Механический износ может вызываться и плохим обслуживанием оборудования, например нарушениями в подаче смазки, недоброкачественным ремонтом и несоблюдением его сроков, мощностной перегрузкой и т. д.

Во. время работы многие детали машин (валы, зубья зубчатых колес, шатуны, пружины, подшипники) подвергаются длительному действию переменных динамических нагрузок, которые более отрицательно влияют на прочностные свойства детали, чем нагрузки статические. Усталостный износ является результатом действия на деталь переменных нагрузок, вызывающих усталость материала детали и его разрушение. Валы, пружины и другие детали разрушаются вследствие усталости материала в поперечном сечении. При этом получается характерный вид излома с двумя зонами — зоной развивающихся трещин и зоной, по которой произошел излом. Поверхность первой зоны гладкая, а второй — с раковинами, а иногда зернистая.

Усталостный износ является результатом действия на деталь переменных нагрузок, вызывающих усталость материала детали и его разрушение. Валы, пружины и другие детали разрушаются вследствие усталости материала в поперечном сечении. При этом получается характерный вид излома с двумя зонами — зоной развивающихся трещин и зоной, по которой произошел излом. Поверхность первой зоны гладкая, а второй — с раковинами, а иногда зернистая.

Усталостные разрушения материала детали не обязательно должны сразу привести к ее поломке. Возможно также возникновение усталостных трещин, шелушения и других дефектов, которые, однако, опасны, так как вызывают ускоренный износ детали и механизма. Для предотвращения усталостного разрушения важно правильно выбрать форму поперечного сечения вновь изготовляемой или ремонтируемой детали: она не должна иметь резких переходов от одного размера к другому. Следует также помнить, что грубо обработанная поверхность, наличие рисок и царапин могут стать причиной возникновения усталостных трещин.

Износ при заедании возникает в результате прилипания («схватывания») одной поверхности к другой. Это явление наблюдается при недостаточной смазке, а также значительном давлении, при котором две сопрягаемые поверхности сближаются настолько плотно, что между ними начинают действовать молекулярные силы, приводящие к их схватыванию.

Коррозионный износ является результатом изнашивания деталей машин и установок, находящихся под непосредственным воздействием воды, воздуха, химических веществ, колебаний температуры. Например, если температура воздуха в производственных помещениях неустойчива, то каждый раз при ее повышении содержащиеся

Рис. 1. Характер механического износа деталей:

а — направляющих станины и стола, б — внутренних поверхностей цилиндра, в — поршня, г, д — вала, е, ж — зубьев колеса, з — резьбы винта и гайки, и — дисковой фрикционной муфты; 1 — стол, 2 — станина, 3 — юбка, 4 — перемычка, 5 — днище, 6 — отверстие, 7 — подшипник, 8 — шейка вала, 9 — зазор, 10 — винт, // — гайка; И — места износа, Р » действующие усилия

в воздухе водяные пары, соприкасаясь с более холодными металлическими деталями, осаждаются на них в виде конденсата, что вызывает коррозию, т. е. разрушение металла вследствие химических и электрохимических процессов, развивающихся на его поверхности. Под влиянием коррозии в деталях образуются глубокие разъедания, поверхность становится губчатой, теряет механическую прочность. Эти явления наблюдаются, в частности, у деталей гидравлических прессов и паровых молотов, работающих в среде пара или воды.

е. разрушение металла вследствие химических и электрохимических процессов, развивающихся на его поверхности. Под влиянием коррозии в деталях образуются глубокие разъедания, поверхность становится губчатой, теряет механическую прочность. Эти явления наблюдаются, в частности, у деталей гидравлических прессов и паровых молотов, работающих в среде пара или воды.

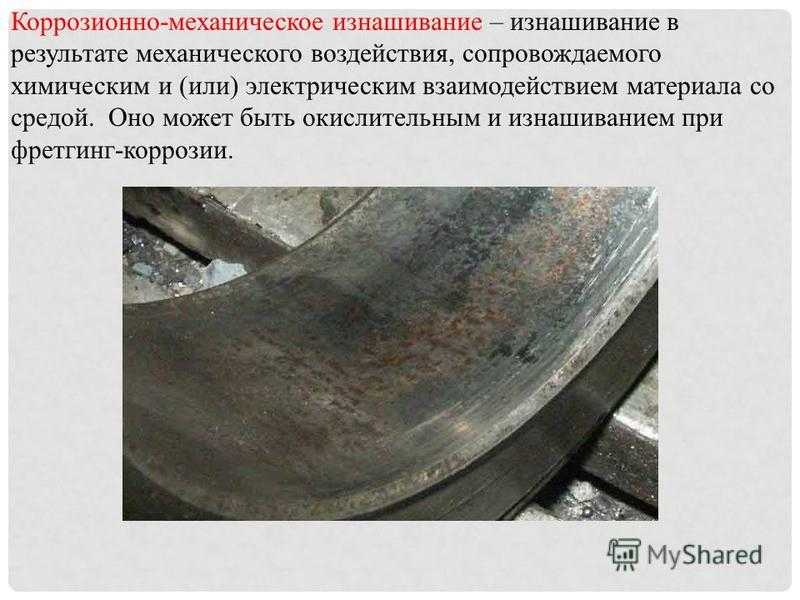

Обычно коррозионный износ сопровождается и механическим износом вследствие сопряжения одной детали с другой. В этом случае происходит так называемый коррозионно-механи-ч е с к и и, т. е. комплексны и, износ.

Характер механического износа деталей. Механический износ деталей оборудования может быть полным, если повреждена вся

поверхность детали, или местным, если поврежден какой-либо ее участок (рис. 1, а—и).

В результате износа направляющих станков нарушаются их плоскостность, прямолинейность и параллельность вследствие действия на поверхности скольжения неодинаковых нагрузок. Например, прямолинейные направляющие 2 станка (рис. 1, а) под влиянием больших местных нагрузок приобретают вогнутость в средней части (местный износ), а сопрягаемые с ними короткие направляющие 1 стола становятся выпуклыми.

1, а) под влиянием больших местных нагрузок приобретают вогнутость в средней части (местный износ), а сопрягаемые с ними короткие направляющие 1 стола становятся выпуклыми.

Цилиндры и гильзы поршней в двигателях, компрессорах, молотах и других машинах изнашиваются тоже неравномерно (рис. 1,б). Износ происходит на участке движения поршневых колец и проявляется в виде выработки внутренних стенок цилиндра или гильзы. Искажается форма отверстия цилиндра — образуются отклонения от цилиндричности и круглости (бочкообразность), возникают царапины, задиры * и другие дефекты. У цилиндров двигателей внутреннего сгорания наибольшему износу подвергается их верхняя часть, испытывающая самые высокие давления и наибольшие температуры. В кузнечно-прессовом оборудовании, наоборот, наибольший износ появляется в нижней части цилиндра — там, где находится поршень во время ударов. Износ поршня (рис.1, в) проявляется в истирании и задирах на юбке <?, изломе перемычек 4 между канавками, появлении трещин в днище 5 и разработке отверстия 6 ‘”под поршневой палец.

Износ валов (рис. 1, г, Д) проявляется возникновением различных дефектов: валы становятся изогнутыми, скрученными, а также изломанными вследствие усталости материала; на их шейках образуются задиры; цилиндрические шейки становятся конусными или бочкообразными. Отклонения от круглости приобретают также отверстия подшипников скольжения и втулок. Неравномерность износа шеек валов и поверхностей отверстий во втулках при вращении вала — результат действия различных нагрузок в разных направлениях. Если на вал во время вращения действует только сила его тяжести, то износ появляется в нижней части подшипника (см. рис. 1, г, слева).

Виды и характер износа деталей промышленного оборудования

Сущность явления износа

Срок службы промышленного оборудования определяется износом его деталей — изменением размеров, формы, массы или состояния его поверхностей вследствие изнашивания, т.е. остаточной деформации от постоянно действующих нагрузок либо разрушения поверхностного слоя при трении.

Скорость изнашивания деталей оборудования зависит от многих причин: условий и режима их работы; материала, из которого они изготовлены; характера смазки трущихся поверхностей; удельного усилия и скорости скольжения; температуры в зоне сопряжения; состояния окружающей среды (запыленность и т.д.). Величина износа характеризуется установленными единицами длины, объема, массы и др. Износ определяется по изменению зазоров между сопрягаемыми поверхностями деталей, появлению течи в уплотнениях, уменьшению точности обработки изделия и т. п.

Износы бывают нормальными и аварийными. Нормальным, или естественным, называют износ, который возникает при правильной, но длительной эксплуатации машины, т.е. в результате использования заданного ресурса ее работы. Аварийным, или прогрессирующим, называют износ, наступающий в течение короткого времени и достигающий таких размеров, что дальнейшая эксплуатация машины становится невозможной. При определенных значениях изменений, возникающих в результате изнашивания, наступает предельный износ, вызывающий резкое ухудшение эксплуатационных качеств отдельных деталей, механизмов и машины в целом, что вызывает необходимость ее ремонта.

Виды и характер износа деталей промышленного оборудования

Виды износа различают в соответствии с существующими видами изнашивания: механический, абразивный, усталостный, коррозионный и др.

Механический износ является результатом действия сил трения при скольжении одной детали по другой. При этом происходит истирание (срезание) поверхностного слоя металла и искажений геометрических размеров у совместно работающих деталей. Этот вид износа часто возникает при работе таких распространенных сопряжений деталей, как вал — подшипник, станина—стол, поршень-цилиндр и др. Он появляется и при трении качения поверхностей, так как ему неизбежно сопутствует и трение скольжения, однако в подобных случаях износ бывает очень небольшим.

Степень и характер механического износа деталей зависят от многих факторов: физико-механических свойств верхних слоев металла; условий работы и характера взаимодействия сопрягаемых поверхностей; давления; относительной скорости перемещения; условий смазывания трущихся поверхностей; степени шероховатости последних и др.

Наиболее разрушительное действие на детали оказывает абразивный износ, который наблюдается в тех случаях, когда трущиеся поверхности загрязняются мелкими абразивными и металлическими частицами. Обычно такие частицы попадают на трущиеся поверхности при обработке на станке литых заготовок, в результате изнашивания самих поверхностей, попадания пыли и др. Они длительное время сохраняют свои режущие свойства, образуют на поверхностях деталей царапины, задиры, а также, смешиваясь с грязью, выполняют роль абразивной пасты, в результате действия которой происходит интенсивное притирание и изнашивание сопрягаемых поверхностей. Взаимодействие поверхностей деталей без относительного перемещения вызывает смятие металла, что характерно для шпоночных, шлицевых, резьбовых и других соединений.

Механический износ может вызываться и плохим обслуживанием оборудования, например нарушениями в подаче смазки, недоброкачественным ремонтом и несоблюдением его сроков, мощностной перегрузкой и т.

Во время работы многие детали машин (валы, зубья зубчатых колес, шатуны, пружины, подшипники) подвергаются длительному воздействию переменных динамических нагрузок, которые в большей степени отрицательно влияют на прочностные свойства деталей, чем статические. Усталостный износ является результатом воздействия на деталь переменных нагрузок, вызывающих усталость материала детали и его разрушение. Валы, пружины и другие детали разрушаются вследствие усталости материала в поперечном сечении. При этом получается характерный вид излома с двумя зонами — развивающихся трещин и той, по которой произошел излом. Поверхность первой зоны гладкая, а второй — с раковинами, иногда зернистая.

Усталостные разрушения материала детали необязательно должны сразу привести к ее поломке. Возможно возникновение усталостных трещин, шелушения и других дефектов, которые опасны тем, что вызывают ускоренный износ детали и механизма. Для предотвращения усталостного разрушения важно правильно выбрать форму поперечного сечения вновь изготовляемой или ремонтируемой детали: она не должна иметь резких переходов от одного размера к другому. Следует также помнить, что грубо обработанная поверхность, наличие рисок и царапин могут стать причиной возникновения усталостных трещин.

Следует также помнить, что грубо обработанная поверхность, наличие рисок и царапин могут стать причиной возникновения усталостных трещин.

Коррозионный износ является результатом изнашивания деталей машин и установок, находящихся под непосредственным воздействием воды, воздуха, химических веществ, колебаний температуры. Например, если температура воздуха в производственных помещениях неустойчива, то каждый раз при ее повышении содержащиеся в воздухе водяные пары, соприкасаясь с более холодными металлическими деталями, осаждаются на них в виде конденсата, что вызывает коррозию, т.е. разрушение металла вследствие химических и электрохимических процессов, развивающихся на его поверхности. Под влиянием коррозии в деталях образуются глубокие разъедания, поверхность становится губчатой, теряет механическую прочность. Эти явления наблюдаются, в частности, на деталях гидравлических прессов и паровых молотов, работающих в среде пара или воды.

Обычно коррозионный износ сопровождается и механическим износом вследствие сопряжения одной детали с другой. В этом случае происходит коррозионно-механический, т.е. комплексный, износ.

В этом случае происходит коррозионно-механический, т.е. комплексный, износ.

Износ при заедании возникает в результате прилипания («схватывания») одной поверхности к другой. Это явление наблюдается при недостаточной смазке, а также при значительном давлении, когда две сопрягаемые поверхности сближаются настолько плотно, что между ними начинают действовать молекулярные силы, приводящие к их схватыванию.

Дата добавления: 2021-07-22; просмотров: 239; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

|

Сущность явления износа Категория: Ремонт промышленного оборудования Сущность явления износа Срок службы машин и станков определяется их износом, под которым понимается значительная утрата механизмом первоначальных эксплуатационных качеств. Изнашивание — это необратимый процесс изменения размеров деталей во время эксплуатации машин. При этом, как правило, изменяется форма, размеры и состояние рабочих поверхностей деталей. При определенной величине таких изменений наступает резкое ухудшение эксплуатационных качеств отдельных деталей, механизмов и агрегата в целом, что вызывает необходимость ремонта. Детали оборудования изнашиваются неравномерно: в зависимости от условий работы одни детали изнашиваются быстрее, другие -медленнее. Постепенные (износные) и внезапные (аварийные) отказы Постепенные отказы возникают при правильной эксплуатации в результате длительной работы машин без заметного снижения качества работы ее. Аварийный отказ — это следствие износа деталей машины, быстро нарастающего (прогрессирующего) и в течение короткого времени достигающего размеров, при которых дальнейшая работа машины становится невозможной. Причинами аварийных износов могут быть плохой уход, в частности несоблюдение режима смазки; значительная перегрузка машины при эксплуатации; несвоевременный или плохо выполненный ремонт. Аварии в ряде случаев выводят оборудование из строя на длительное время, на восстановление оборудования после аварии приходится затрачивать много средств. Одной из главных причин поломок деталей является отсутствие или неисправность предохранительных и блокирующих устройств и ограничителей движений. Для ряда деталей установлен предельно допустимый износ, т. е. величина износа, при которой дальнейшая эксплуатация этой детали недопустима. Обычно предельные износы деталей устанавливают, руководствуясь следующими признаками: Интенсивность (быстрота) изнашивания деталей оборудования в большой степени зависит от условий и режима их работы, от материала, характера смазки трущейся пары, от удельного усилия и скорости скольжения, от температуры в зоне сопряжения и от окружающей среды (запыленность окружающего воздуха и др. Различают следующие виды износа: механический, молекулярно-механический и коррозионный. Механический износ является результатом действия сил трения при скольжении одной детали по другой. При этом виде износа происходит истирание (срезание) поверхностного слоя металла у совместно работающих деталей, которые поэтому теряют свои геометрические размеры. Механический износ возникает при работе таких распространенных сопряжений деталей, как вал-подшипник, станина-стол, поршень-цилиндр и др. Он появляется и при трении качения поверхностей, так как этому виду трения неизбежно сопутствует и трение скольжения, однако в подобных случаях износ бывает очень небольшой. Величина и характер износа деталей зависят от физико-механических свойств верхних слоев металла, условий работы сопрягаемых поверхностей, давления, относительной скорости перемещения, условий смазки трущихся поверхностей, степени шероховатости последних и др. Наиболее разрушительное действие на детали оказывает абразивный износ, который наблюдается в тех случаях, когда трущиеся поверхности загрязняются мелкими абразивными и металлическими частицами. Износ деталей зависит и от других причин, в том числе и от характера взаимодействия сопрягаемых поверхностей. Взаимодействие поверхностей деталей без относительного перемещения вызывает смятие металла, что характерно для шпоночных, шлииевых, резьбовых и других соединений. Во время работы многие детали машин (валы, зубья зубчатых колес, шатуны, пружины, подшипники) подвергаются длительному действию переменных нагрузок. Эти динамические нагрузки гораздо опаснее для прочности детали, чем нагрузки статичеекие. При действии переменных нагрузок разрушение деталей происходит без заметных остаточных деформаций (хрупкий излом). Механический износ может вызываться и плохим уходом за деталями оборудования. Наступление износа ускоряется нарушениями в подаче смазки, опозданиями в производстве ремонтов и недоброкачественным ремонтом, сильной перегрузкой машин. Явление разрушения материала от действия переменных нагрузок вызывается усталостью материала. Валы, пружины и другие детали разрушаются от усталости в поперечном сечении. При этом получается характерный вид излома с двумя зонами: зоной развивавшихся трещин и зоной, по которой произошел излом. Поверхность первой зоны гладкая, а поверхность второй — с раковинами, а иногда зернистая. Такой излом говорит о том, что причиной поломки является усталость. Для предотвращения разрушения от усталости важно правильно выбрать размеры поперечного сечения вновь изготовляемой или ремонтируемой детали и сделать деталь по возможности так, чтобы она не имела резких переходов от одного размера к другому. При этом следует помнить, что грубо обработанная поверхность, наличие рисок и царапин могут стать причиной возникновения трещин усталости. Правильная эксплуатация, своевременный и доброкачественный ремонт, как правило, исключают возможность аварий и значительно увеличивают долговечность машин. Молекулярно-механический износ заключается в прилипании (схватывании) одной поверхности к другой. Это явление наблюдается при недостаточной смазке, при значительном удельном давлении, когда две поверхности сближаются настолько плотно, что начинают действовать молекулярные силы, приводящие к схватыванию поверхностей при трении. Коррозия обычно появляется у деталей машин и установок, испытывающих непосредственное действие воды, воздуха, химических веществ, температуры. Если температура воздуха в производственных помещениях неустойчива, то каждый раз при ее повышении содержащиеся в воздухе водяные пары, соприкасаясь с более холодными металлическими деталями, осаждаются на них в виде конденсата. Это вызывает ржавление металла, т. е. соединение металла с кислородом воздуха. Под влиянием коррозии в деталях образуются глубокие разъедания, материал приобретает губчатую поверхность, теряет механическую прочность. Обычно коррозионный износ сопровождается и механическим в силу сопряжения одной детали с другой. В этом случае происходит так называемое коррозионно-механическое изнашивание, т. е. комплексный износ. Реклама:Читать далее:Характер износа деталей

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Как скорость износа оборудования влияет на приоритеты технического обслуживания

Программа смазки является важным аспектом управления состоянием оборудования. Никто не подвергает сомнению прямую связь между хорошей практикой смазывания и длительным сроком службы машины. Этот факт общепонятен. Это интуитивно понятно. Смазка обеспечивает низкое трение и продлевает срок службы машины.

Никто не подвергает сомнению прямую связь между хорошей практикой смазывания и длительным сроком службы машины. Этот факт общепонятен. Это интуитивно понятно. Смазка обеспечивает низкое трение и продлевает срок службы машины.

Каковы приоритеты технического обслуживания на вашем объекте? У всех нас слишком много дел при слишком малом количестве ресурсов. Если вы можете выполнить только несколько задач по обслуживанию, какие из них будут наиболее ценными?

Первым шагом в решении проблемы является определение самых больших проблем. Тогда техническое обслуживание и управление смогут совместно работать над созданием эффективных решений.

Чрезмерный износ — это противоположность хорошего здоровья машин. Высокий уровень износа подразумевает плохое состояние оборудования. Таким образом, если вы управляете скоростью износа, вы напрямую управляете состоянием своего оборудования. Сосредоточьте свои ограниченные ресурсы на причинах наибольшего износа. Это то, что касается управления состоянием техники.

В «Одежде для инженеров» 1 автором приведены безразмерные нормированные скорости износа различных механизмов. На рис. 1 показаны нормализованные скорости износа для четырех механизмов, вызывающих большую часть аномального износа в современном промышленном оборудовании: истирание, адгезия, усталость и коррозия.

Рис. 1. Нормированные скорости износа для промышленного оборудования

(Объем износа/Расстояние) x (Твердость/Нагрузка)

На рисунке 1 термин «расчетная скорость износа» имеет значение 1 для условий, при которых будут достигнуты прогнозы изготовителя в отношении срока службы машины. Промышленное оборудование рассчитано на среднюю наработку на отказ около 40 000 часов (MTBF). Увеличение или уменьшение степени износа может привести к тому, что среднее время безотказной работы будет намного больше или меньше 40 000 часов.

Одежда

Факторы износа

K/p – отношение коэффициента абразивного износа, K, и твердости при проникании, p. Коэффициент абразивного износа К зависит от насыщенности и размера абразивов. Он содержит единицы [(um 3 )/(gm · m)]. Насыщение и критический размер частиц являются важными факторами абразивного износа. Ниже насыщения оно уменьшается пропорционально концентрации абразива. Выше насыщения K остается постоянным. Выше критического размера K остается постоянным. Твердость проникания, р, имеет единицы (кг/мм2).

Коэффициент абразивного износа К зависит от насыщенности и размера абразивов. Он содержит единицы [(um 3 )/(gm · m)]. Насыщение и критический размер частиц являются важными факторами абразивного износа. Ниже насыщения оно уменьшается пропорционально концентрации абразива. Выше насыщения K остается постоянным. Выше критического размера K остается постоянным. Твердость проникания, р, имеет единицы (кг/мм2).

Мягкий износ обычно неизбежен. Это не проблема, скорее ожидаемое состояние. Большинство машин имеют конечный срок службы и изнашиваются с определенной скоростью. Мягкий износ обычно означает, что изнашиваются очень мелкие частицы, менее пяти микрон. Эти частицы в основном образуются из оксидного слоя, который естественным образом образуется на металлических поверхностях. Эти частицы легко обнаруживаются с помощью спектрометрического анализатора масла (например, атомно-абсорбционной или атомно-эмиссионной спектроскопии).

Сильный износ представляет собой серьезную проблему, хотя и поддающуюся контролю. Сильный износ связан с увеличением концентрации частиц размером более пяти микрон. Обломки сильного износа включают в себя куски основного металла, расположенные глубоко под оксидным слоем на несущих поверхностях. Эти более крупные частицы нелегко измерить с помощью спектрометрических анализаторов масла.

Сильный износ связан с увеличением концентрации частиц размером более пяти микрон. Обломки сильного износа включают в себя куски основного металла, расположенные глубоко под оксидным слоем на несущих поверхностях. Эти более крупные частицы нелегко измерить с помощью спектрометрических анализаторов масла.

Из семи общепризнанных механизмов износа (истирание, адгезия, усталость, коррозия, кавитация, эрозия и истирание) первые четыре чаще всего являются причиной чрезвычайно высокой или ненормальной скорости износа.

Примечательно, сколько декад (десятых степеней) указано на графике нормализованного износа. Скорость износа может увеличиться в 10 000 раз по сравнению с предполагаемым разработчиком из-за сильного истирания или прилипания. Усталость также может быть чрезвычайно быстрым механизмом износа. Коррозия обычно является гораздо более медленным процессом, если только она не сочетается с одним из других механизмов. Эти комбинированные механизмы износа могут привести к синергетическому ускорению и без того чрезмерной скорости износа. Коррозия химически воздействует на несущие поверхности, ослабляя их и делая их все более подверженными износу.

Коррозия химически воздействует на несущие поверхности, ослабляя их и делая их все более подверженными износу.

Рассматриваемый вопрос касается приоритетов обслуживания. Если краткий список механизмов агрессивного износа включает истирание, адгезию, усталость и коррозию, то как вам следует скорректировать приоритеты обслуживания?

Истирание

Истирание является наиболее частым и часто наиболее быстрым механизмом износа, влияющим на состояние оборудования. Улучшенная фильтрация воздуха в автомобилях является основным фактором долгой жизни личных транспортных средств. Типичный срок службы автомобилей сегодня составляет около 250 000 миль (400 000 км) по сравнению с

миль (150 000) км для автомобилей 1970-х годов. Произошло много изменений в дизайне автомобилей, но одно из них, заслуживающее внимания, касается фильтрации воздуха. Исключение абразивной пыли из автомобильных двигателей является основным фактором увеличения интервалов между капитальными ремонтами на 250 процентов.

Абразивный износ – это износ, вызванный смещением материала твердыми частицами или твердыми выступами, или износ из-за того, что твердые частицы или выступы ударяются о твердую поверхность и движутся по ней.

Наиболее серьезной и частой причиной истирания является загрязнение пылью. Частицы кварцевой пыли врезаются в сталь, как стальной нож режет холодное масло. Когда частицы пыли превышают зазоры между двумя движущимися частями машины, они внедряются в более мягкую поверхность, а затем проделывают канавку в твердой металлической поверхности.

В отношении абразивного износа необходимо учитывать три фактора. Во-первых, это пороговая жесткость загрязнений. Если частицы тверже, чем несущие поверхности, то может произойти истирание. Если металлическая поверхность подшипника или шестерни тверже загрязняющего вещества, то может возникнуть незначительное истирание.

Вторым фактором, который следует учитывать в отношении истирания, является пороговый размер частиц. Если размер частицы больше, чем зазор между двумя движущимися поверхностями, может произойти истирание, хотя наибольший износ обычно происходит от частиц того же размера, что и масляная пленка. Если меньше, то частица проходит без повреждений. Имейте в виду, что зазоры для упругогидродинамической смазки в контакте качения (подшипники качения и делительная линия качения в зубчатых колесах) составляют от одного до пяти микрон, а зазоры для гидродинамической смазки (конформные подшипники или подшипники скольжения) обычно составляют от пяти до 100 микрон.

Если размер частицы больше, чем зазор между двумя движущимися поверхностями, может произойти истирание, хотя наибольший износ обычно происходит от частиц того же размера, что и масляная пленка. Если меньше, то частица проходит без повреждений. Имейте в виду, что зазоры для упругогидродинамической смазки в контакте качения (подшипники качения и делительная линия качения в зубчатых колесах) составляют от одного до пяти микрон, а зазоры для гидродинамической смазки (конформные подшипники или подшипники скольжения) обычно составляют от пяти до 100 микрон.

Третьим фактором является концентрация частиц или количество частиц. Этот фактор не является пороговым. Концентрация твердых частиц обычно непропорциональна скорости износа. Например, увеличение количества частиц в 10 раз может привести к увеличению скорости износа в 50 раз. Одна частица может истирать поверхность много раз. Точно так же образующиеся после отпуска частицы износа могут двигаться дальше, вызывая еще большее истирание.

Опыт автора согласуется с наблюдением, что загрязнение твердыми частицами является проблемой № 1. Для многих промышленных предприятий целью является уменьшение абразивного износа. Это достигается за счет меньшего загрязнения, особенно меньшего загрязнения твердыми частицами.

Контроль загрязнения включает следующие методы:

- Установка целевых уровней чистоты (TCL)

- Частый подсчет частиц

- Использование осушающих и удаляющих грязь сапунов

- Использование встроенной и автономной фильтрации Надлежащее применение уплотнений, крышек доступа и других точек проникновения загрязняющих веществ

- Передовой опыт хранения, обращения и перекачки смазочных материалов

- Информационно-просветительский тренинг для обслуживающего и эксплуатационного персонала

- Упреждающие действия по техническому обслуживанию и проверка измерениями

На рисунке 2 представлены коэффициенты износа для новой и использованной наждачной бумаги по сравнению с мелкими и крупными абразивами (песком), не связанными с бумагой.

Рис. 2. Номинальные коэффициенты износа для абразивного износа

Одно наблюдение состоит в том, что новая наждачная бумага в 10 раз эффективнее удаляет металл, чем использованная наждачная бумага. Другой менее очевидный момент заключается в том, что смазка удваивает эффективность резания наждачной бумаги и пятикратно увеличивает эффективность резания абразивов, которые могут свободно вращаться. Силикагель может нанести больший урон, если он может изменить угол атаки, когда его толкают и поворачивают в зазоре между двумя движущимися поверхностями. Интересным фактом является то, что номинальный коэффициент износа для смазанных крупных абразивных частиц износа находится на среднем уровне между новой и использованной наждачной бумагой. Легко представить, как быстро может изнашиваться подшипник или шестерня при непрерывном трении наждачной бумагой. Контроль загрязнения обязателен для всех программ управления состоянием промышленного оборудования.

Адгезия

Адгезия связана с недостаточной смазкой и возникает при передаче нагрузки от металла к металлу. Смазочной пленки недостаточно для разделения металлических поверхностей. Адгезионные частицы износа, ультразвуковое излучение и неадекватная смазка — все это наблюдения. Признаки износа клея (частицы, звуковые сигналы, тепло или другие признаки) требуют расследования для правильного определения фактической основной причины.

Адгезионный износ — это износ в результате переноса материала с той или иной поверхности во время относительного движения из-за процесса сварки в твердой фазе или износ из-за локального сцепления между контактирующими твердыми поверхностями, что приводит к переносу материала между двумя поверхностями или потере с любой поверхности. Адгезионный износ иногда используется как синоним сухого скольжения.

Перенос — это процесс, при котором материал с одной поверхности скольжения прикрепляется к другой поверхности, возможно, в результате межфазной адгезии.

Некоторые из наиболее распространенных основных причин износа клея включают:

- Нет масла или низкий уровень масла

- Низкая вязкость (неподходящее масло, высокая температура, разбавление топливом или сильное загрязнение водой)

- Высокие нагрузки (статические или динамические), включая несоосность

- Низкие скорости

Рис. 3. Адгезионный износ в режиме граничной смазки

Усталость

Усталость напрямую связана с нагрузкой, обычно при контакте качения. Усталость характерна для подшипников качения и износа на делительной линии шестерен. Высокая нагрузка означает короткую усталостную долговечность. Усталость возникает, когда высокие напряжения сдвига от контакта качения вызывают микротрещины под поверхностью. Эти микроскопические трещины начинаются под поверхностью ролика, дорожки качения или зуба шестерни. Трещины затем соединяются между собой, а затем пересекают поверхность. В конце концов частицы попадают в масло, оставляя после себя расслоение или откол.

В конце концов частицы попадают в масло, оставляя после себя расслоение или откол.

Усталостный износ — это удаление частиц, отделившихся в результате усталости, возникающей в результате циклических изменений напряжения, или износа твердой поверхности, вызванного разрушением в результате усталости материала.

В идеально чистой, хорошо смазанной, идеально нагруженной машине окончательным механизмом отказа должна быть усталость. Подшипник или шестерня, которые умирают от старости, умирают от усталости. В этом случае весь подшипник будет равномерно изъеден. Однако это никогда не так. Выбранные области быстро утомляются, в то время как другие никогда не проявляют признаков повреждения. Ямы обозначают зоны повышенной нагрузки.

Рис. 4. Усталостная долговечность подшипников

В условиях избыточной нагрузки

На рис. 4 показано, как подшипник или шестерня с расчетным сроком службы 40 000 часов будут испытывать усталость через 4 000 часов, если расчетная нагрузка удвоится, или через 400 часов, если ее увеличить в четыре раза. Высокая нагрузка может быть динамической нагрузкой или ускорением в g с использованием анализа вибрации, или это может быть статическая нагрузка от силы тяжести, давления, предварительного напряжения или смещения.

Высокая нагрузка может быть динамической нагрузкой или ускорением в g с использованием анализа вибрации, или это может быть статическая нагрузка от силы тяжести, давления, предварительного напряжения или смещения.

Коррозия

Коррозионный износ, также называемый химическим износом, возникает, когда агрессивные жидкости находятся в постоянном и длительном контакте с несущими металлическими поверхностями. Эти коррозионно-активные загрязняющие вещества появляются в результате очистки, конденсации, дождя, технологического процесса и, возможно, из-за сильно разложившегося масла.

Коррозионный износ – процесс изнашивания, при котором преобладает химическая или электрохимическая реакция с окружающей средой (химический износ).

Коррозия часто является самоограничивающимся процессом. Например, вода может разъедать металл до такой степени, что вся поверхность окисляется. Образовавшийся оксидный слой ограничивает дальнейшую коррозию. Однако этот поверхностный оксид физически слабее металла и легко удаляется путем истирания или прилипания. Это обнажает больше металла, позволяя процессу продолжаться. Этот пример иллюстрирует синергизм коррозии с другими механизмами.

Это обнажает больше металла, позволяя процессу продолжаться. Этот пример иллюстрирует синергизм коррозии с другими механизмами.

Наиболее распространенными коррозионными агентами являются вода, охлаждающая жидкость и коррозионно-активные загрязняющие вещества. В дополнение к контролю загрязнения частицами важно установить TCL для коррозионно-активных веществ, которые могут попасть в масло.

Рис. 5. Анализ вибрации и масла

Дополнительные технологии мониторинга состояния

Коррозионный износ обусловлен тремя основными факторами: наличием агрессивной среды, такой как вода, длительностью времени, в течение которого металлические поверхности подвергаются воздействию агрессивной жидкости, и температурой. Коррозия, как и другие химические процессы, ускоряется под воздействием температуры. Концентрация тоже играет роль: меньше — лучше, больше — хуже.

Практический подход к контролю загрязнения коррозионными жидкостями заключается в установлении порогового уровня, например, 0,1 процента (1000 частей на миллион) воды в масле. Любая система, в которой обнаружено загрязнение водой, должна быть обезвожена и модифицирована для исключения воды, если это возможно. Когда почти все критически важные системы смазки достигнут этого уровня, переместите планку вниз до 0,05 процента (500 частей на миллион) и сосредоточьте внимание на тех, которые пересекают этот нижний порог.

Любая система, в которой обнаружено загрязнение водой, должна быть обезвожена и модифицирована для исключения воды, если это возможно. Когда почти все критически важные системы смазки достигнут этого уровня, переместите планку вниз до 0,05 процента (500 частей на миллион) и сосредоточьте внимание на тех, которые пересекают этот нижний порог.

Приоритеты обслуживания

Управление состоянием оборудования направлено на длительный срок службы машины при надежной работе.

Истирание, налипание, усталость и коррозия активно изнашивают несущие поверхности. Выявление и устранение основных причин достигается путем реализации трех программ (контроль загрязнения, смазка и анализ вибрации), как указано в таблице 1.

Приоритеты технического обслуживания, естественно, будут включать другие действия в дополнение к другим технологиям мониторинга состояния (таким как ультразвук и инфракрасное излучение), которые выходят за рамки этой статьи.

Вибрация и анализ масла

Вибрация и анализ масла дополняют друг друга, а не дублируют друг друга. Обе технологии являются упреждающими, выявляя критические первопричины, которые могут нанести ущерб, если их не устранить. Эти технологии также являются предиктивными и раскрывают информацию о происходящих сбоях. Они дают важную информацию о первопричине и степени серьезности, а также предлагают соответствующие корректирующие действия на основе конкретных результатов.

Обе технологии являются упреждающими, выявляя критические первопричины, которые могут нанести ущерб, если их не устранить. Эти технологии также являются предиктивными и раскрывают информацию о происходящих сбоях. Они дают важную информацию о первопричине и степени серьезности, а также предлагают соответствующие корректирующие действия на основе конкретных результатов.

Артикул

1. Байер, Раймонд. (2002). «Одежда для инженеров». Издательство ХНБ.

Об авторе

Четыре основных типа износа, воздействующего на промышленное оборудование

Износ — это повреждение, постепенное удаление или деформация материала твердых поверхностей. Причины износа могут быть механическими или химическими. Принимая во внимание это определение, существует множество причин для покрытия промышленного оборудования, такого как резервуары для хранения, технологические трубопроводы, желоба для заполнителей и насосы, которые сделаны из металла (а иногда и из бетона или стекловолокна). Наносится защитное покрытие или расходуемый слой для увеличения срока службы против самых больших проблем механического (ударного, эрозионного, абразивного) и химического (коррозионного) износа. Вода сама по себе может вызвать оба типа износа, что приводит к необходимости обслуживания насосов несколько раз в год. Такие защитные покрытия помогают поддерживать более длительную и эффективную работу между плановыми профилактическими работами.

Наносится защитное покрытие или расходуемый слой для увеличения срока службы против самых больших проблем механического (ударного, эрозионного, абразивного) и химического (коррозионного) износа. Вода сама по себе может вызвать оба типа износа, что приводит к необходимости обслуживания насосов несколько раз в год. Такие защитные покрытия помогают поддерживать более длительную и эффективную работу между плановыми профилактическими работами.

Чтобы обеспечить такой увеличенный срок службы оборудования, необходимо защитить оборудование правильным материалом, устойчивым к условиям эксплуатации. Принимая во внимание, что на условия эксплуатации влияют как условия окружающей среды, так и условия процессов, сегодня на рынке есть покрытия, которые можно использовать для защиты оборудования, например, покрытия, производимые ITW Performance Polymers, в которую входит бренд Devcon®.

Износостойкость

Как подразумевается, существует много типов износа и сценариев, которые могут повлиять на такой износ. В этой статье мы сосредоточимся на том, что мы считаем четырьмя основными типами одежды.

В этой статье мы сосредоточимся на том, что мы считаем четырьмя основными типами одежды.

Типичными условиями окружающей среды и эксплуатации являются температурное воздействие и более агрессивные условия износа, включая, помимо прочего, эрозионный, абразивный, ударный или коррозионный износ. В большинстве случаев имеет место сочетание некоторых или всех этих условий. Промышленное покрытие можно использовать для защиты от коррозии и нагрева окружающей среды, а также от условий эксплуатации. Правильное покрытие помогает частично уменьшить износ и продлить срок службы оборудования, но для успешного выполнения этой задачи очень важно понимать, с каким типом износа вы сталкиваетесь, и какие типы продуктов можно использовать для защиты вашего оборудования. оборудование.

В первую четверку входят Ударный износ , Эрозионный износ , Абразивный износ (механический) и Коррозионный износ (химический). Каждое условие требует своего ответа или подхода от промышленного покрытия для достижения надлежащего уровня защиты. Например, выбор коррозионно-стойкого продукта, который является хрупким, очень быстро выйдет из строя при воздействии ударов. Очень важно поместить правильное покрытие в правильную среду для достижения желаемых результатов. Не существует единого решения, подходящего для всех типов одежды. В результате мы рекомендуем конечным пользователям работать напрямую с поставщиками и производителями, чтобы помочь выбрать правильное решение, например, под брендом Devcon. Обратитесь за помощью к специалисту службы технической поддержки.

Например, выбор коррозионно-стойкого продукта, который является хрупким, очень быстро выйдет из строя при воздействии ударов. Очень важно поместить правильное покрытие в правильную среду для достижения желаемых результатов. Не существует единого решения, подходящего для всех типов одежды. В результате мы рекомендуем конечным пользователям работать напрямую с поставщиками и производителями, чтобы помочь выбрать правильное решение, например, под брендом Devcon. Обратитесь за помощью к специалисту службы технической поддержки.

Ударный износ вызывается падением твердого продукта с одного уровня на другой и механическим ударом под перпендикулярным углом к поверхности, например падением с конца ленты в бункер в шахте по производству заполнителя. Уровень энергии при ударе определяется массой объекта и высотой, с которой он падает. Этот тип износа требует покрытия, которое может помочь поглотить большой диапазон энергии удара непосредственно на оборудовании. Подходящее жертвенное покрытие этого типа должно быть хрупким, чтобы оно легко разрушалось, и должно иметь возможность нанесения покрытия различной толщины, подходящей для различных размеров частиц и уровня энергии, генерируемой при падении.

Лучшими типами продуктов для защиты от ударного износа являются специальные эпоксидные смолы и уретаны. Идеальные эпоксидные системы разработаны специально со специальными наполнителями, которые обеспечивают поглощение энергии и гибкость. Точно так же эффективные полиуретаны, защищающие от износа, изготавливаются из дополнительных материалов, чтобы как контролировать свойства текучести покрытия, так и обеспечивать его энергетические свойства. Обе технологии подходят, но каждая имеет преимущества перед другой в различных условиях. Например, при высокой степени или скорости ударного износа толстое полиуретановое покрытие часто обеспечивает более долговечное защитное покрытие. Если ударный износ имеет высокий уровень энергии удара, то специальная эпоксидная система, такая как Блок DFense Blok от Devcon, возможно, идеально подходит для защиты оборудования от повреждений.

Эрозионный износ обычно вызывается влажной суспензией. Шлам представляет собой систему твердых частиц и жидкостей, которые обычно перекачиваются по трубопроводу с помощью больших шламовых насосов. Количество и тип твердых частиц в шламе определяют степень эрозионного износа. Частицы шлама могут достигать размеров до 3/8 дюйма и иметь твердую загрузку до 60%. Этот тип износа в значительной степени зависит от жидкости и частиц, контактирующих со стенкой, а также от скорости, с которой они движутся. Этот тип системы часто также включает тепло, чтобы помочь поддерживать постоянную вязкость внутри технологической системы. Продукты для защиты от износа, которые работают здесь лучше всего, сохранят гладкую поверхность и выдержат износ от движущихся частиц с высокой скоростью.

Количество и тип твердых частиц в шламе определяют степень эрозионного износа. Частицы шлама могут достигать размеров до 3/8 дюйма и иметь твердую загрузку до 60%. Этот тип износа в значительной степени зависит от жидкости и частиц, контактирующих со стенкой, а также от скорости, с которой они движутся. Этот тип системы часто также включает тепло, чтобы помочь поддерживать постоянную вязкость внутри технологической системы. Продукты для защиты от износа, которые работают здесь лучше всего, сохранят гладкую поверхность и выдержат износ от движущихся частиц с высокой скоростью.

Обратите внимание, что различия внутри оборудования могут наложить некоторые ограничения на выбранный вами защитный продукт. Например, на внутренней стороне трубы предпочтительнее нанести тонкое покрытие, чтобы максимизировать объем продукта, который может перемещаться по трубе. Лучшими покрытиями для этой среды, как правило, являются тонкие эпоксидные или полиуретановые покрытия, такие как Devcon urethans и Flexane 80 Liquid . Для суспензии, находящейся при повышенной температуре или очень агрессивной, эпоксидное покрытие может обеспечить наилучшую защиту. Однако, если коррозионный износ и термостойкость не являются проблемой, а суспензия состоит только из заполнителя и воды, то полиуретановое покрытие может оказаться лучшим и наиболее практичным вариантом для требуемой защиты.

Для суспензии, находящейся при повышенной температуре или очень агрессивной, эпоксидное покрытие может обеспечить наилучшую защиту. Однако, если коррозионный износ и термостойкость не являются проблемой, а суспензия состоит только из заполнителя и воды, то полиуретановое покрытие может оказаться лучшим и наиболее практичным вариантом для требуемой защиты.

Абразивный износ возникает в результате движения сухого материала по поверхности, обычно из-за тряски, нагнетания воздуха или просто под действием силы тяжести. Этот особый тип износа также очень агрессивен и может быстро привести к отказу оборудования. Абразивный износ зависит от множества факторов, включая твердость заполнителя, форму, массу и скорость потока. Для борьбы с абразивным износом одними из лучших покрытий являются защитные эпоксидные шарики, такие как Devcon Wear Guard High Load 9.0018 . Такие компаунды из бисера включают в себя различные керамические наполнители, инкапсулированные в прочную эпоксидную систему. Эти наполнители в сочетании с эпоксидной смолой обеспечивают длительную защиту от абразивного износа. Добавки, такие как связующие агенты и сшивающие агенты, включаются в химию для обеспечения прочности и связи между эпоксидной смолой и керамическими наполнителями. Чем лучше сочетание эпоксидной системы и связующего агента, тем дольше керамические шарики остаются на месте, что означает более длительный защитный период между нанесением покрытия.

Эти наполнители в сочетании с эпоксидной смолой обеспечивают длительную защиту от абразивного износа. Добавки, такие как связующие агенты и сшивающие агенты, включаются в химию для обеспечения прочности и связи между эпоксидной смолой и керамическими наполнителями. Чем лучше сочетание эпоксидной системы и связующего агента, тем дольше керамические шарики остаются на месте, что означает более длительный защитный период между нанесением покрытия.

Коррозионный износ вызывается химическими и электрохимическими реакциями между перемещаемым материалом и поверхностью технологического оборудования. Этот тип износа вызван химической природой состава материала, другими потенциальными внешними условиями окружающей среды или намеренно добавленными технологическими добавками. Защитные коррозионно-стойкие покрытия используются на многих повседневных товарах, чтобы защитить их от условий окружающей среды или материалов, вызывающих коррозию.

Подумай о покраске автомобиля или грузовика. Это покрытие для защиты частей и кузова транспортных средств от коррозии или ржавчины, чтобы обеспечить более длительный срок службы. Аппликаторы с таким химическим коррозионным износом делают то же самое, чтобы защитить свое оборудование. ITW Performance Polymers производит множество покрытий под торговой маркой Devcon, разработанных специально для защиты промышленного оборудования от такого рода окружающей среды и коррозии при эксплуатации. Покрытие, такое как Devcon Epoxy Coat 7000 AR (кислотостойкое) , использует специализированные и избранные эпоксидные смолы, чтобы обеспечить максимальное химически стойкое покрытие, которое можно наносить толщиной до 30 мил. Благодаря этой уникальной системе она также гораздо более гибкая, чем стандартные эпоксидные смолы, что расширяет ее защитные возможности. Имейте в виду, что при столкновении с коррозионным износом толстое покрытие не требуется. Если для работы выбрано правильное покрытие, тонкого слоя должно быть достаточно, что экономит время и деньги.

Это покрытие для защиты частей и кузова транспортных средств от коррозии или ржавчины, чтобы обеспечить более длительный срок службы. Аппликаторы с таким химическим коррозионным износом делают то же самое, чтобы защитить свое оборудование. ITW Performance Polymers производит множество покрытий под торговой маркой Devcon, разработанных специально для защиты промышленного оборудования от такого рода окружающей среды и коррозии при эксплуатации. Покрытие, такое как Devcon Epoxy Coat 7000 AR (кислотостойкое) , использует специализированные и избранные эпоксидные смолы, чтобы обеспечить максимальное химически стойкое покрытие, которое можно наносить толщиной до 30 мил. Благодаря этой уникальной системе она также гораздо более гибкая, чем стандартные эпоксидные смолы, что расширяет ее защитные возможности. Имейте в виду, что при столкновении с коррозионным износом толстое покрытие не требуется. Если для работы выбрано правильное покрытие, тонкого слоя должно быть достаточно, что экономит время и деньги. Правильно подобранное антикоррозионное покрытие должно действовать как краска на транспортном средстве и обеспечивать необходимую степень защиты.

Правильно подобранное антикоррозионное покрытие должно действовать как краска на транспортном средстве и обеспечивать необходимую степень защиты.

Заключение

Износ промышленного оборудования является глобальной проблемой, которая так или иначе затрагивает каждый рынок. Покрытия, подобные покрытиям, производимым ITW Performance Polymers , могут использоваться и в настоящее время используются в качестве защитного слоя на многих из этих рынков по всему миру. Понимание ваших потребностей в износе и определение правильного покрытия для ваших условий продлевает срок службы технологического оборудования, снижает потребность в аварийных остановах и обеспечивает бесперебойную и эффективную работу оборудования. Экономия времени и денег — это реальная возможность с покрытиями Devcon.

Свяжитесь с нашим отделом технического обслуживания для получения дополнительной информации о том, какое покрытие Devcon лучше всего подходит для ваших работ по техническому обслуживанию и ремонту .

Ознакомьтесь со всеми нашими техническими паспортами и паспортами безопасности. Нужна помощь? Задайте технический вопрос и найдите решение!

Дополнительная литература : Долговечность с защитными покрытиями Devcon®: проверено в различных отраслях промышленности и Долговечное, простое в применении покрытие, отверждаемое при комнатной температуре, увеличивающее срок службы оборудования.

Чтобы узнать больше подобных историй, подпишитесь на ITW Performance Polymers в LinkedIn и подпишитесь на рассылку новостей в нижнем колонтитуле нашего веб-сайта.

Влияние смазки на быстроизнашивающиеся детали промышленного оборудования

На промышленном уровне смазка является одним из наиболее важных вопросов для обеспечения надежности и доступности различных единиц оборудования, таких как как механические трансмиссии, двигатели, насосы, компрессоры и т. д. Все эти системы требуют смазки и подвержены трибологическим отказам, поскольку являются изнашиваемыми элементами машин.

д. Все эти системы требуют смазки и подвержены трибологическим отказам, поскольку являются изнашиваемыми элементами машин.

Ejemplos de conjuntos de engrane

Чтобы понять основные моменты статьи, важно упомянуть основные моменты смазки и теорию динамической смазки Рейнольдса, которая предполагает, что твердые поверхности абсолютно жесткие и вязкость масла остается постоянной, хотя давление может изменяться . Из-за эффекта своей вязкости и скорости масло создает давление, которое разделяет поверхности скольжения, образуя так называемый «гидродинамический клин» толщиной от 1 до 2 микрон для достижения полного разделения между двумя частями. Это поведение определяется кривой Стрибека.

Срок службы механических элементов в значительной степени определяется качеством и эффективностью системы смазки , поскольку без надлежащего поведения в отношении фрикционного износа и смазки машина рано или поздно обречена на отказ.

Типы отказов, вызванных износом

Среди тех, которые известны как износ поверхности, ниже описаны различные виды износа , связанные с трибологическими условиями, на которые приходится около 60% отказов , возникающие на критических машинах.

Типы износов и промышленных номенклатурных систем – трибологический обзор

Брук Богале, металлургический инженер, аналитик, Национальные трибологические услуги

Износ, вызванный усталостью

. Процессы износа, вызванная Fatigue

. В результате контакта возникают последовательные повторяющиеся нагрузки, которые могут вызвать поверхностные разрушения и отрыв осколков металла. Они производят микротрещины на поверхности, которые распространяются и заканчиваются отделением микроскопических кусочков металла. Наиболее распространенными типами поверхностной усталости являются микропиттинг и питтинг или макропиттинг (видимый человеческим глазом).

Микропиттинг состоит из отрыва частиц в зоне контакта . Их размер обычно составляет от 10 до 20 мм. Обычно это происходит на поверхностях, покрытых твердым металлом с помощью различной обработки поверхности, и не может быть замечено невооруженным глазом.

Точечная или макропиттинг возникает, когда трещина, вызванная усталостью, начинается на поверхности или под ней, поскольку по мере роста поверхности образуется небольшая впадина с острыми краями . В зависимости от типа повреждения макропиттинг можно классифицировать как непрогрессирующий, прогрессирующий, скалывающий или отслаивающий.

Непрогрессивный тип состоит из полостей диаметром менее 1 мм в локализованных областях. Прогрессирующий макропиттинг состоит из углублений диаметром более 1 мм, покрывающих значительную часть контактной поверхности зуба. Когда разные полости соединяются вместе, образуя кратеры, это называется скалыванием. Макропиттинг чешуек состоит из небольших поверхностей, которые отделяются и образуют неглубокие треугольные впадины на большой площади зуба.

Примеры микропинтирования и ячейки

. действия. В случае адгезионного износа происходит перенос материала с одного зуба на другой за счет сваривания и отрыва. Обычно адгезия возникает на контактирующих поверхностях, где дефекты поверхности стираются. В зависимости от вида износа выделяют некоторые его подвиды, такие как задиры, обледенение и заедание.

действия. В случае адгезионного износа происходит перенос материала с одного зуба на другой за счет сваривания и отрыва. Обычно адгезия возникает на контактирующих поверхностях, где дефекты поверхности стираются. В зависимости от вида износа выделяют некоторые его подвиды, такие как задиры, обледенение и заедание.

Пример зубчатого колеса с износом, вызванным сцеплением

Основными причинами появления задиров являются сочетание высокой скорости трения с интенсивным давлением между поверхностями, выделяющими тепло . Теория критической температуры Блока — один из лучших критериев для предсказания задиров. Задиры возникают на зубьях шестерен при определенных условиях смазки, когда максимальная контактная температура достигает критической величины.

Величина износа, которую можно считать допустимой, зависит от ожидаемого срока службы зубчатого механизма и требований по контролю шума и вибрации. Износ считается чрезмерным, когда возникают динамические нагрузки или когда контактная поверхность настолько сильно повреждена, что допускает другие виды отказов.

Абразивный износ

Основной причиной абразивного износа является контакт одной поверхности с другой или с твердым внешним загрязнителем : пыль, ржавчина, стружка или другие загрязнения. Этот контакт вызывает царапание поверхностей и может проявляться в виде полировки или параллельного царапания. В зависимости от происхождения контакта, которым может быть другая поверхность или внешнее загрязнение, абразивный износ можно разделить на два или три тела соответственно.

Пример образования износа за счет истирания

Истирание двумя телами

«Гладкая» поверхность

“Hard” surface

Abrasion with three bodies

“Hard” surface

“Smooth” surface

Hard abrasive

Abrasive wear is also производится как цепная одежда. Если адгезионный износ вызван недостатком смазки, это означает, что образовавшиеся частицы остаются между поверхностями, так как не вытягиваются с них. Это, в свою очередь, вызывает абразивный износ трех тел, что приводит к образованию большего количества частиц.

Если адгезионный износ вызван недостатком смазки, это означает, что образовавшиеся частицы остаются между поверхностями, так как не вытягиваются с них. Это, в свою очередь, вызывает абразивный износ трех тел, что приводит к образованию большего количества частиц.

Абразивные частицы могут поступать из самой машины, т. е. в результате других процессов износа или извне. Работы по техническому обслуживанию и процедуры, требующие открытия любой крышки, закрывающей шестерни, должны выполняться с осторожностью, чтобы не загрязнить систему смазки маслом.

Коррозионный износ

Явление коррозионного износа возникает , когда условия окружающей среды вызывают отрыв частиц от контактирующих поверхностей . Обычно кислотность смазочной жидкости является одной из основных причин такого износа, хотя она также может быть вызвана некоторыми добавками, присутствующими в смазке (EP), которые могут быть химически активными и могут вызывать это явление.

Обычно такие частицы попадают на трущиеся поверхности при обработке на станке литых заготовок (деталей) или являются результатом изнашивания самих поверхностей, попадания пыли и др. Такие частицы длительное время сохраняют свои режущие свойства, образуют царапины, задиры и, смешиваясь с грязью, выполняют роль абразивной пасты, посредством которой происходит интенсивное притирание и изнашивание сопрягаемых поверхностей.

Обычно такие частицы попадают на трущиеся поверхности при обработке на станке литых заготовок (деталей) или являются результатом изнашивания самих поверхностей, попадания пыли и др. Такие частицы длительное время сохраняют свои режущие свойства, образуют царапины, задиры и, смешиваясь с грязью, выполняют роль абразивной пасты, посредством которой происходит интенсивное притирание и изнашивание сопрягаемых поверхностей.

Эти явления наблюдаются, в частности, у деталей гидравлических прессов и паровых молотов, работающих в среде пара или воды.

Эти явления наблюдаются, в частности, у деталей гидравлических прессов и паровых молотов, работающих в среде пара или воды.