Изотермическая штамповка: ИЗОТЕРМИЧЕСКАЯ ШТАМПОВКА | это… Что такое ИЗОТЕРМИЧЕСКАЯ ШТАМПОВКА?

alexxlab | 26.03.2023 | 0 | Разное

Изотермическая штамповка – Большая Энциклопедия Нефти и Газа, статья, страница 2

Cтраница 2

| Микроструктуры быстрорежущей стали Р6М5. [16] |

После изотермической штамповки на указанных режимах с последующим охлаждением на воздухе твердость быстрорежущих сталей невелика ( HRC 18 – 23), что позволяет затем поковки обрабатывать резанием без разупрочняющей термообработки. При горячей деформации быстрорежущих сталей в обычных условиях, как правило, заготовки нагревают до 1150 – 1180 С. Деформирование при низких температурах, близких к температуре начала рекристаллизации, сопровождается наклепом, в результате чего увеличивается твердость. Для уменьшения твердости и обеспечения хорошей обрабатываемости резанием поковки обычно подвергают специальному разупрочняющему отжигу. [17]

Применение изотермической штамповки может приводить и к увеличению и к уменьшению трудоемкости изготовления поковок в кузнечном цехе при одновременном значительном уменьшении трудоемкости в механических цехах.

[18]

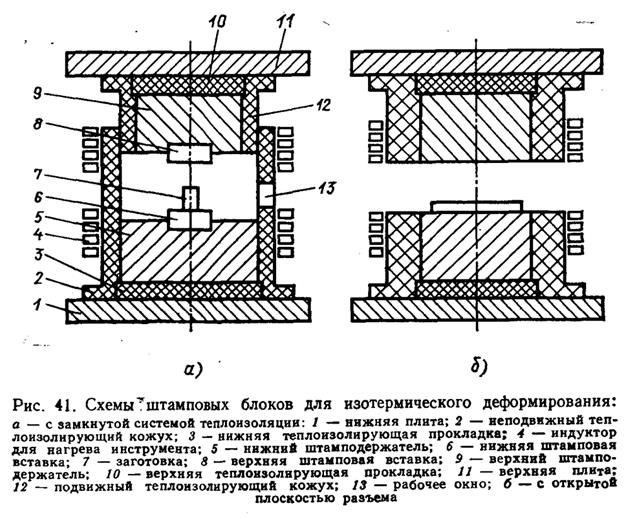

[18]Особенность изотермической штамповки состоит в том, что в заготовке, инструменте и окружающем их ограниченном пространстве создается и постоянно поддерживается температура, необходимая для деформирования обрабатываемого металла. [19]

Преимуществом изотермической штамповки лопаток является резкое уменьшение упругой деформации инструмента, которая при традиционных методах штамповки соизмерима с толщиной лопаток и искажает их профиль. [20]

Преимуществом изотермической штамповки турбинных лопаток является существенное уменьшение упругой деформации инструмента. Заготовки лопаток, изготовленные таким способом, отличаются от заготовок, полученных обычными способами, меньшими припусками по перу, что позволяет снизить расход металла и уменьшить трудоемкость. [21]

При изотермической штамповке в отдельных случаях можно упростить конструкцию и узлы машины заменой сборных деталей на монолитные. Условия изотермической штамповки расширяют возможности многоштучной штамповки, особенно заготовок несложной формы, для которых трудоемкость изготовления инструмента небольшая.

[22]

Условия изотермической штамповки расширяют возможности многоштучной штамповки, особенно заготовок несложной формы, для которых трудоемкость изготовления инструмента небольшая.

[22]

При изотермической штамповке особую важность приобретают вопросы выбора штампового материала, проектирования и изготовления инструмента. [23]

При изотермической штамповке точное определение сопротивления деформированию особенно важно. Как было отмечено, инструмент при изотермической штамповке работает в иных условиях, чем при традиционных способах деформирования. В частности, исключается отпуск гравюры, появление разгарных трещин, уменьшается износ истиранием. Причиной выхода штампа из строя является его перегрузка и смятие, когда удельные усилия деформирования выше несущей способности штампа. Удельные усилия штамповки можно уменьшить снижением скорости деформирования, однако это приводит к понижению производительности процесса. Поэтому при изотермическом деформировании необходимо рассчитывать нагрузки на инструмент, что невозможно без точных данных о сопротивлении деформированию обрабатываемых металлов.

| Зависимость отношения а / Ъ от относительной ширины поковки В / Я. [25] |

При изотермической штамповке может заметно повыситься температура заготовки из-за тепловыделения при деформировании. Изменение температуры металла в процессе формоизменения зависит от затрачиваемой на деформацию работы и интенсивности теплоотвода от заготовки в окружающее пространство. Одновременно с уменьшением усилия штамповки в изотермических условиях по сравнению с усилиями при традиционных методах штамповки резко снижается теплоотдача. Это объясняется тем, что отток теплоты зависит от разности температур заготовки и окружающего ее пространства, которая весьма незначительна. Кроме того, слой стеклянной смазки служит хорошим теплоизо-лятором. [26]

При изотермической штамповке практически отсутствует коробление поковок в процессе термообработки. После изотермической штамповки и термообработки по режиму 4 получают поковки с мелкозернистой и равноосной микроструктурой при незначительной ориентации зерен в направлении течения металла. [27]

[27]

При изотермической штамповке

уменьшается мощность необходимого кузнечно-прессового оборудования. [28]При изотермической штамповке стеклосмазки используют и в качестве защитных покрытий, предохраняющих металл от взаимодействия с окружающей атмосферой: окисления, газонасыщения, обеднения поверхностного слоя легирующими элементами. Однако при нанесении смазок, а также в процессе сушки в слое покрытия могут образоваться поры, пузыри, несплошности, через которые кислород и другие атмосферные газы проникают к поверхности заготовки за время, требующееся для оплавления смазки. Степень взаимодействия заготовки с атмосферой зависит от состава стеклосмазки, продолжительности ее оплавления на нагреваемой заготовке, способности металла к образованию окислов, растворимости кислорода в защищаемом сплаве. [29]

При изотермической штамповке титана следует учитывать его пожароопасность: при температуре свыше 1250 С он горит в воздушной атмосфере.

Страницы: 1 2 3 4 5

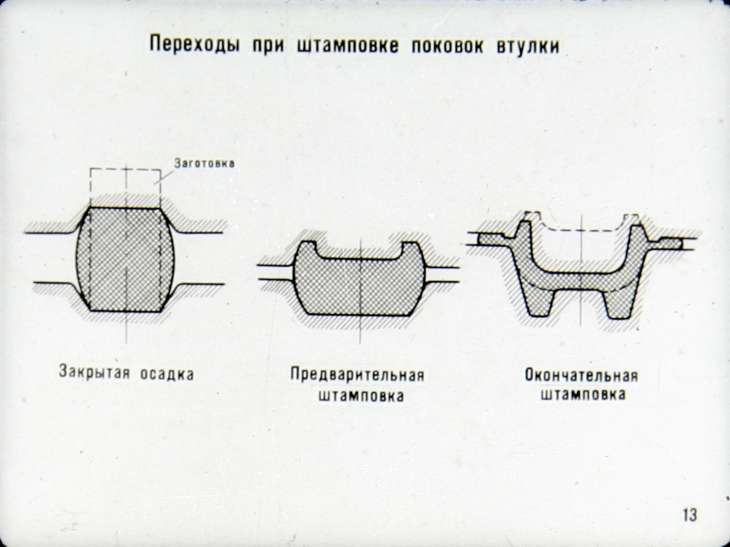

Штамповка на горячештамповочных автоматах (гша)

Горячештамповочные автоматы (ГША) применяют в массовом производстве для изготовления колец подшипников, крепежных и других изделий. Процесс отличается высокой производительностью, поскольку все переходы в получении поковки выполняются на одном рабочем месте.

3.2.5 Объёмная изотермическая штамповка

Основное назначение

изотермической штамповки – обеспечение

высокого качества заготовок, в частности

поковок из сплавов со специальными

физико-механическими характеристиками.

Это обуславливается следующим:

разброс температур окончания штамповки приводит к колебанию размеров заготовок, существенных при получении точных поковок. При изотермической штамповке этот разброс минимален, так как все заготовки на всех переходах имеют одинаковую температуру от начала и до конца процесса;

температурный интервал при штамповке некоторых жаропрочных сплавов весьма узок и составляет всего 30…500. Это не позволяет вести процесс в обычных условиях нагрева и штамповки заготовки;

деформация некоторых сплавов должна идти на низких скоростях. В обычных условиях это замедляет процесс штамповки, что приводит к недостаточному охлаждению поковки и браку;

некоторые сплавы, в частности титан, обладают весьма низкой теплопроводностью, поэтому, для них опасен перепад температур, вызываемый соприкосновением с относительно холодным штампом.

Штамп для изотермической штамповки отличается от обычного тем, что он целиком размещен в индукционном подогревателе. За счёт этого температура поковки и рабочей части штампа одинакова. Это требует изготовление рабочих частей штампов из жаропрочных сталей, способных работать при температуре 900…9500.

Высокая стоимость такого штампа и его эксплуатации, а так же сложность работы с ним является основным недостатком процесса изотермической штамповки. Однако в ряде случаев этот процесс не имеет аналогов и является незаменимым.

3.2.6 Штамповка металла в состоянии сверхпластичности

Состояние

сверхпластичности характеризуется

значительным увеличением пластичности

и уменьшением сопротивления деформации

при определённой температуре и скоростях

деформации. Это позволяет осуществлять

многопереходные процессы за один

переход, а для труднодеформируемых

сплавов сверхпластичность обеспечивает

необходимую обрабатываемость давлением.

В ряде случаев, низкая сопротивляемость деформации позволяет отказаться от традиционного оборудования для штамповки: молотов, прессов и т.п. машин и заменить их менее дорогими. Например, при пневмоформовке подготовленные листовые заготовки помещают на полую матрицу, герметизируют и после нагрева подвергают деформации сжатым воздухом.

Производство заготовок зубчатых колёс

Выбор метода получения заготовок зависит от материала зубчатого колеса, его формы и размеров, технических требований, предъявляемых к детали, типа производства. Оптимальным методом является тот, при котором заготовка имеет меньшую себестоимость при заданном качестве.

В зависимости от

назначения зубчатые колёса изготавливают

из сталей, чугуна, цветных металлов и

сплавов и пластмасс. Самым распространенным

материалом для изготовления зубчатых

колёс является сталь. Её применяют для

зубчатых передач, работающих при больших

нагрузках и окружных скоростях.

При выборе стали нужно учитывать её физико-механические характеристики, обрабатываемость резанием, степень коробления при термообработке, стоимость и т.д.

В крупносерийном и массовом производстве к числу основных методов изготовления заготовок зубчатых колёс относятся: поперечно-клиновая прокатка, используемая для получения влов-шестерён, высадка на многопозиционных автоматах и горизонтально-поточным машинным холодным выдавливанием, горячей накаткой и штамповкой.

При этом особенно высоки требования по точности размеров, твердости и припускам, предъявляемые к заготовкам, предназначенным для обработки в автоматизированном производстве или на станках с ЧПУ.

В единичном и мелкосерийном производстве заготовки колёс, особенно крупные, изготавливают литьём в песчано-глинистые формы или ковкой. При этом заготовки имеют простую форму, повышенные напуски и припуски на механическую обработку.

Неизотермический резистивный нагрев горячештампованных деталей с заданными свойствами и отпуском на горячештампованных деталях

Заголовки статей

Исследование оптимального состояния активированного угля, полученного микроволновым нагревом из дробленого кокса

стр. 1809

1809

Адгезивные системы для производства многослойных нетканых материалов для композитных приложений

стр.1816

Разработка новой технологии для нового поколения безмятых тканей – производство и моделирование

стр.1821

Оптимизация условий вытягивания в зоне разрыва вытягивания Дополнительная прижимная планка на прядильном станке INA-V

стр.1825

Неизотермический резистивный нагрев горячештампованных деталей с заданными свойствами и отпуском непосредственно горячештампованных деталей

стр.1830

Сравнение явных и неявных методов конечных элементов для формовки листового металла

стр. 1836

1836

Численное моделирование влияния глубины токарной обработки на режим изгибных колебаний заготовки

стр.1840

Применение междисциплинарной оптимизации проектирования в оптимизации процесса литья

стр.1845

Анализ частых причин дефектов бумагоделательных чугунных сушилок и исследование испытаний в режиме реального времени

стр. 1851

Главная Advanced Materials Research Advanced Materials Research Vol. 936 Неизотермический нагрев сопротивлением для горячештампованных…

Обзор статьи

Реферат:

Неизотермический резистивный нагрев при горячей штамповке закаливаемых стальных листов был разработан для производства фасонных деталей из сверхвысокопрочной стали с заданными свойствами. Температура нагрева деталей связана с шириной образцов, нагреваемых резистивным нагревом. При одинаковой подводимой энергии прочность на узких участках высока из-за высокой плотности энергии, а на широких участках низка из-за низкой плотности энергии. Были сформированы шляпообразные изделия с пределом прочности при растяжении от 600 МПа до 1800 МПа. Закалка бористой стали прямой горячей штамповки привела к улучшению механических свойств и более высокому индексу формуемости. Цифры СЭМ показывают, что образование нанокарбидов во время отпуска было предложено в качестве очевидной причины появления упомянутых прочных свойств. Наконец, сочетание температуры 250 ℃ и времени выдержки 45 минут может обеспечить наилучшие комплексные механические свойства.

Температура нагрева деталей связана с шириной образцов, нагреваемых резистивным нагревом. При одинаковой подводимой энергии прочность на узких участках высока из-за высокой плотности энергии, а на широких участках низка из-за низкой плотности энергии. Были сформированы шляпообразные изделия с пределом прочности при растяжении от 600 МПа до 1800 МПа. Закалка бористой стали прямой горячей штамповки привела к улучшению механических свойств и более высокому индексу формуемости. Цифры СЭМ показывают, что образование нанокарбидов во время отпуска было предложено в качестве очевидной причины появления упомянутых прочных свойств. Наконец, сочетание температуры 250 ℃ и времени выдержки 45 минут может обеспечить наилучшие комплексные механические свойства.

Доступ через ваше учреждение

Вас также могут заинтересовать эти электронные книги

Предварительный просмотр

* – Автор, ответственный за переписку

использованная литература

[1]

Сунь Кайна, Чжан Хэнхуа, Влияние высокотемпературной деформации на характеристики фазового перехода γ→α корабельной толстолистовой стали E36, Труды по материалам и термообработке 2013, 34(9): 132-139.

[2] К. Мори, Ю. Окуда, Индивидуальная закалка штампов при горячей штамповке для производства фасонных деталей из сверхвысокопрочной стали с распределением прочности, CIRP Annals – Manufacturing Technology 59 (2010) 291–294.

DOI: 10.1016/j.cirp.2010.03.107

[3] XIN Peixin, Исследования технологии горячей штамповки на основе процесса закалки и разделения (Q&P). (2013).

[4]

Сейджиро Маки, Юки Танака и Кенитиро Мори, Характеристики резистивного нагрева заготовок из высокопрочного стального листа для горячей штамповки. (Публикации Trans Tech, Швейцария, 2007 г.).

(Публикации Trans Tech, Швейцария, 2007 г.).

DOI: 10.4028/0-87849-433-2.749

[5] В. Блек: Материаловедение стали, Учебник для студентов RWTH, Verlag Mainz, Aachen, (2007).

[6] RL Brockenbrough & Associates, Inc, Влияние отношения предела текучести к пределу текучести на конструкционное поведение высокоэффективных сталей для строительства мостов, Соглашение ONR-AISI № N00014-94-2-0002, (1995 г.).

[7]

И. В. Горынин, В.В. Рыбин, В.А. Малышевский, Т.Г. Семичева и Л.Г. Шерохина: Превращения дислокационного мартенсита при отпуске вторично закаленной стали [J]. Встретились. науч. Термообработка., 1999, том. 41, стр. 377–83.

В. Горынин, В.В. Рыбин, В.А. Малышевский, Т.Г. Семичева и Л.Г. Шерохина: Превращения дислокационного мартенсита при отпуске вторично закаленной стали [J]. Встретились. науч. Термообработка., 1999, том. 41, стр. 377–83.

DOI: 10.1007/bf02469875

[8] Р.Э. Рид-Хилл и Р. Аббашян: Принципы физической металлургии, 3-е изд., Издательская компания PWS, Бостон (1991).

[9] AC Bannister и S.J. След: Процедуры оценки структурной целостности для европейской промышленности. Британская стальная компания (1996 г.).

Цитируется

Влияние отжига для снятия напряжений на изотермическую усталостную долговечность новой стали для штампов горячей штамповки 4Cr2Mo2V

NASA/ADS

Влияние отжига для снятия напряжений на изотермическую усталостную долговечность новой горячештампованной штамповой стали 4Cr2Mo2V

- Цзян Бин ;

- Ли, Сяочэн ;

- Цзо, Пэнпэн ;

- Ву, Сяочунь

Аннотация

Для горячештампованной штамповой стали 4Cr2Mo2V испытания на изотермическую усталость приостанавливали на разных циклах, а отжиг для снятия напряжений проводили на месте. После отжига испытания на усталость были продолжены. Отжиг для снятия напряжений проводился на 30 %, 50 % и 70 % срока службы при общей амплитуде деформации 0,5 %, а усталостная долговечность увеличивалась на 30,27 %, 23,84 % и 10,24 % соответственно. На основе модели прогнозирования срока службы Баскина-Коффина-Мэнсона, добавив влияние отжига для снятия напряжения на срок службы, получена модель прогнозирования срока службы отжига для снятия напряжения. Плотность дислокаций, микроструктура и полюсная фигура были проанализированы с помощью TEM и XRD, чтобы изучить механизм отжига для снятия напряжения при продлении усталостной долговечности. После отжига для снятия напряжений полная ширина на полувысоте (FWHM) уменьшилась, а дислокации, первоначально скопившиеся на границе зерна, переместились в зерно, задержав время образования дислокационной ячейки или стенки. В то же время это также может устранить тенденцию к постоянной ориентации большинства зерен в процессе усталости. Это основная причина, по которой отжиг для снятия напряжений продлевает усталостную долговечность.

После отжига испытания на усталость были продолжены. Отжиг для снятия напряжений проводился на 30 %, 50 % и 70 % срока службы при общей амплитуде деформации 0,5 %, а усталостная долговечность увеличивалась на 30,27 %, 23,84 % и 10,24 % соответственно. На основе модели прогнозирования срока службы Баскина-Коффина-Мэнсона, добавив влияние отжига для снятия напряжения на срок службы, получена модель прогнозирования срока службы отжига для снятия напряжения. Плотность дислокаций, микроструктура и полюсная фигура были проанализированы с помощью TEM и XRD, чтобы изучить механизм отжига для снятия напряжения при продлении усталостной долговечности. После отжига для снятия напряжений полная ширина на полувысоте (FWHM) уменьшилась, а дислокации, первоначально скопившиеся на границе зерна, переместились в зерно, задержав время образования дислокационной ячейки или стенки. В то же время это также может устранить тенденцию к постоянной ориентации большинства зерен в процессе усталости. Это основная причина, по которой отжиг для снятия напряжений продлевает усталостную долговечность.