К термореактивным полимерам относится: Термопластичные и термореактивные полимеры – свойства и особенности реактопластов

alexxlab | 30.03.2023 | 0 | Разное

Термореактивные полимеры » Строительный ресурс ❘ The Building resource

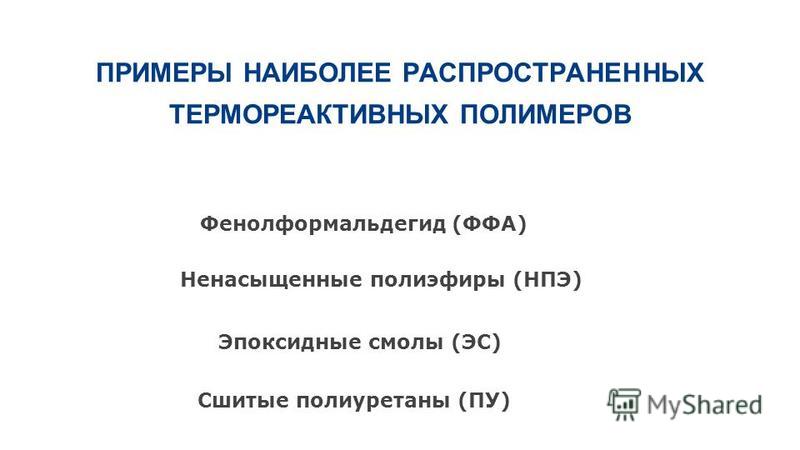

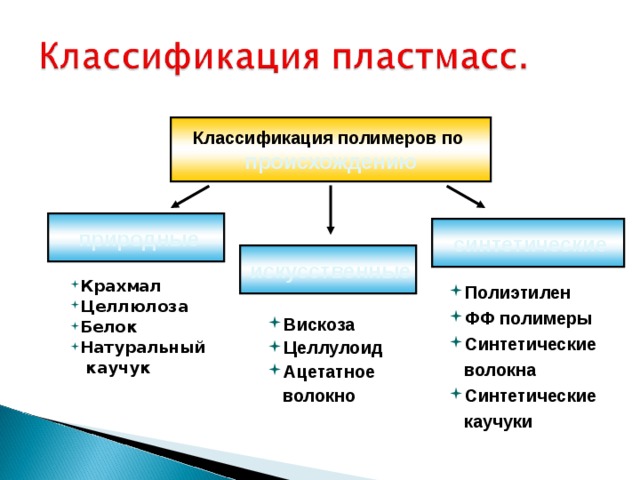

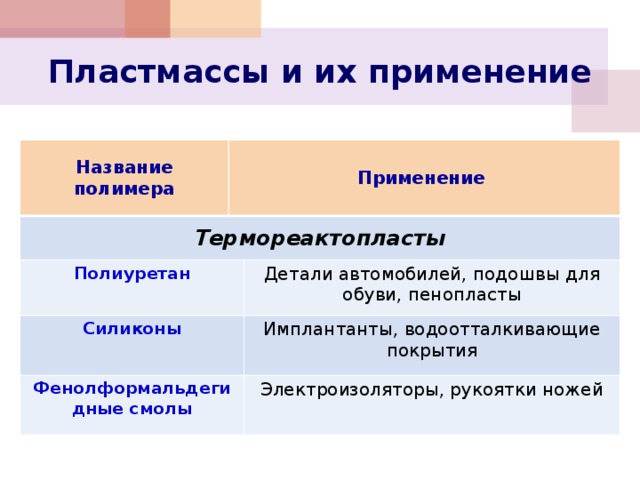

К термореактивным полимерам относится широкий класс синтетических смол и пластмасс на их основе, получаемых в результате поликонденсации или полимеризации исходных продуктов.

Наиболее широко распространены резольные фенолоформальдегидные, карбамидные, эпоксидные термореактивные смолы, обычно отверждающиеся в присутствии кислых и щелочных катализаторов или отвердителей при нормальной или повышенной температуре. Остановимся на некоторых из таких полимеров.

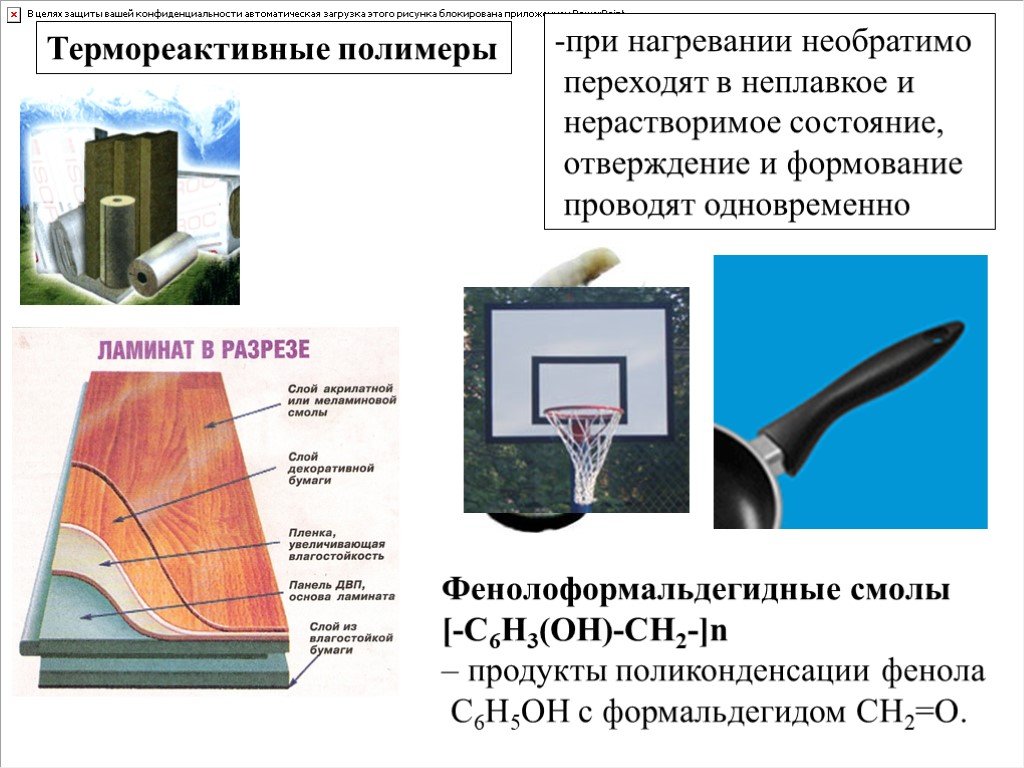

Фенолоформальдегидные смолы — продукты поликонденсации (реакции присоединения с отщеплением простых молекул, в данном случае — воды) фенола с формальдегидом. В качестве фенольного сырья используют фенол, крезолы, ксиленолы, резорцин, анилин. Формальдегид используется в виде 37%-ного водного раствора формалина или его полимера — параформальдегида (параформа).

Фенолоформальдегидные смолы и пластмассы на их основе наиболее распространены и освоены промышленностью.

Молекулы новолачных смол не содержат метилольных групп и поэтому не способны вступать в реакцию поликонденсации. Эти смолы могут быть переведены в нерастворимое состояние путем отверждения гексаметилентетрамином, формальдегидом и др. при повышенных температурах.

Резолы — термореактивный продукт, образующийся в присутствии щелочных катализаторов при избытке формальдегида (на 1 моль фенола 1,2—2,5 моля формальдегида). Общая формула резольной смолы

Резольные смолы содержат метилольные группы, благодаря чему они могут вступать в дальнейшую реакцию поликонденсации, приводя к образованию полимера пространственной структуры — резита.

В отвержденном состоянии все фенолоформальдегидные смолы представляют собой весьма хрупкие продукты, обладающие довольно высокой прочностью, химической стойкостью, высокими электроизоляционными свойствами. Они нашли широкое применение в производстве пластмасс, синтетических клеев, лаков, пенопластов.

Мочевиноформальдегидные (карбамидные) смолы получают поликонденсацией мочевины CO(NH)2 с формальдегидом HCOН в присутствии щелочных или кислых катализаторов.

На первой стадии реакции образуются оксиметильные соединения

Дальнейшая поликонденсация приводит к образованию линейных и сшитых полимеров пространственного строения:

Отверждение ускоряется в присутствии кислых катализаторов (соляной, серной, уксусной, щавелевой, фосфорной кислот, солей сильных кислот) и при нагревании.

Используемая для производства смол мочевина (карбамид) представляет собой бесцветное кристаллическое вещество с плотностью 1,3 г/см3 и температурой плавления 133° С. Хорошо растворяется в воде и жидком аммиаке. В промышленности часто применяется гранулированная мочевина. Отвержденные карбамидные смолы обладают достаточно высокой теплостойкостью, хорошими диэлектрическими показателями. Преимуществами по сравнению с фенолоформальдегидными смолами являются их бесцветность, светостойкость и значительно меньшая токсичность.

На основе карбамидных смол получают ряд технически важных продуктов: клеи, лаки, пропиточные составы, прессовочные порошки, вспененные массы. Разнообразный характер применения карбамидных смол объясняется их дешевизной и доступностью сырья, простотой технологии изготовления. Основным недостатком карбамидных, как и фенолоформальдегидных, пластмасс является значительная усадка при отверждении и хрупкость отвержденного продукта.

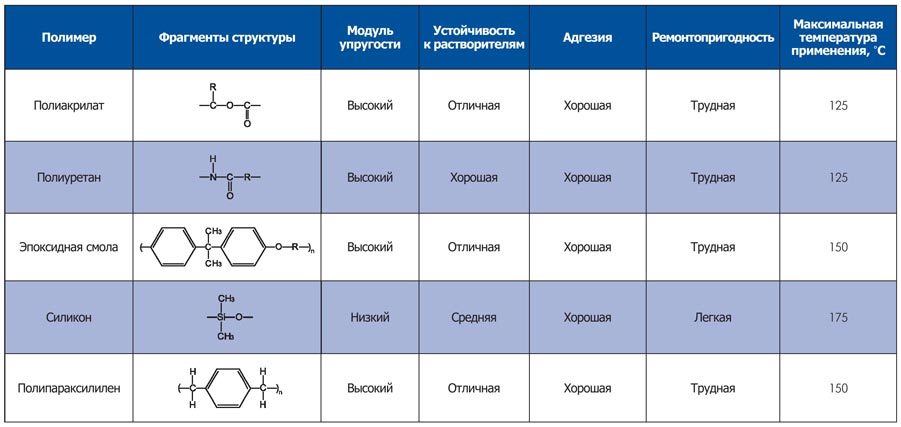

с фенолом. В качестве отвердителей применяют амины, ангидриды кислот, многоатомные спирты. Отверждение эпоксидных смол может происходить при нормальной и повышенной температурах в зависимости от вида отвердителя. Отвержденные полимеры обладают высокими прочностными показателями, водостойкостью, хорошей адгезией к металлу, дереву, керамике, стойкостью к действию воды, щелочей и ряда растворителей.

В качестве отвердителей применяют амины, ангидриды кислот, многоатомные спирты. Отверждение эпоксидных смол может происходить при нормальной и повышенной температурах в зависимости от вида отвердителя. Отвержденные полимеры обладают высокими прочностными показателями, водостойкостью, хорошей адгезией к металлу, дереву, керамике, стойкостью к действию воды, щелочей и ряда растворителей.

Полиуретаны — гетероцепные высокомолекулярные соединения, содержащие в основной цепи макромолекулы повторяющиеся уретановые группы

Образование этих соединений проходит при полимеризации ди- или полиизоцианатов с полиэфирами или гликолями, т. е. с соединениями, содержащими две или несколько гидроксильных групп. Кроме уретановых, в макромолекулах могут быть амидные, мочевинные, аллофанатные, эфирные и другие функциональные группы, что обусловливает исключительное разнообразие структуры и свойств полимеров. Следствием разнообразия свойств является возможность получения из полиуретанов практически всех ценных типов полимерных материалов — каучуков и пластиков, обычных и эластополимерных волокон, клеев И покрытий, герметиков и пенопластов.

Кроме уретановых, в макромолекулах могут быть амидные, мочевинные, аллофанатные, эфирные и другие функциональные группы, что обусловливает исключительное разнообразие структуры и свойств полимеров. Следствием разнообразия свойств является возможность получения из полиуретанов практически всех ценных типов полимерных материалов — каучуков и пластиков, обычных и эластополимерных волокон, клеев И покрытий, герметиков и пенопластов.

Полиэфиры в зависимости от строения подразделяются на простые и сложные.

Простые полиэфиры — высокомолекулярные соединения, макромолекулы которых содержат эфирные связи. Наибольшее значение среди простых полиэфиров имеют полиоксиметилен (полиформальдегид) и пентол (или пентапласт). Простые полиэфиры применяются в производстве конструкционных материалов, в качестве пленкообразующих веществ, эмульгаторов, диэлектриков и др.

Сложные полиэфиры — высокомолекулярные соединения, получаемые поликондансацией многоосновных кислот или их ангидридов с многоатомными спиртами. Это алкидные смолы, полиэтилентерефталат, полиакрилаты, поликарбонаты и др. Сложные полиэфиры широко используются в качестве пленкообразующих веществ, синтетических волокон в электро- и радиотехнике, как вяжущее в производстве стеклопластиков, каучуков и др.

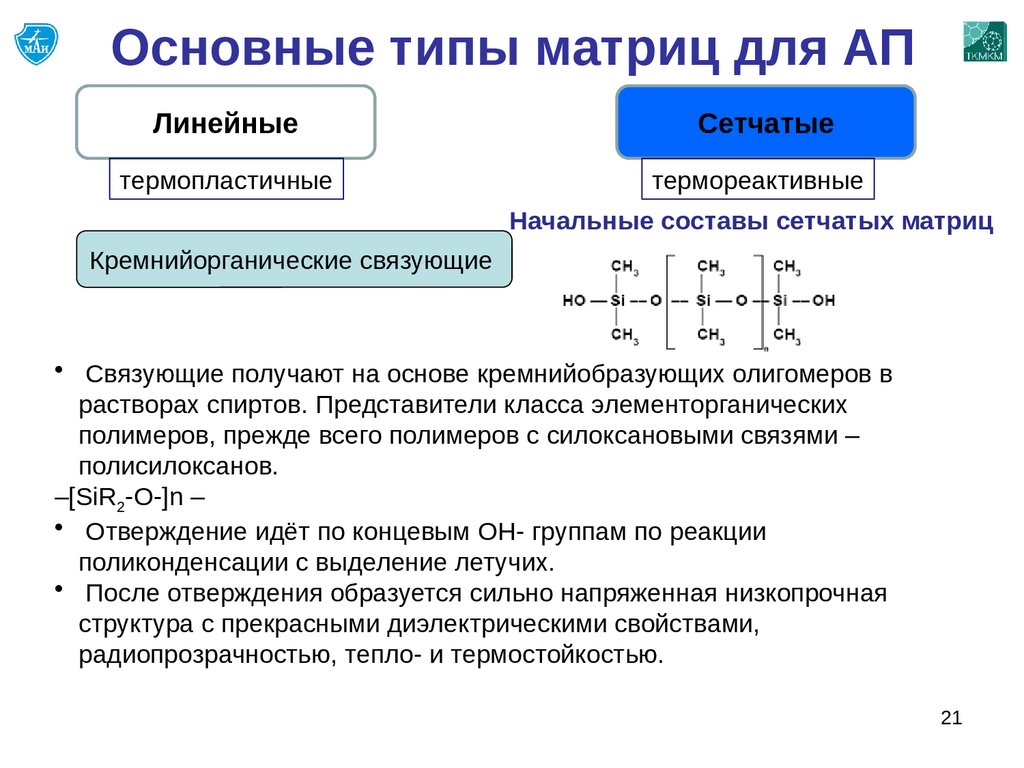

Кроме упомянутых здесь, в промышленности нашли широкое применение также другие термореактивные смолы: меламино-формальдегидные, фурановые и др. Представляет интерес класс так называемых элементоорганических соединений, в которых полимерная макромолекула непосредственно связывает атомы углерода с атомами элементов, в частности металлов, кремния, фосфора. Таким путем получаются металлоорганические (магнийорганические, алюминийорганические), кремнийорганические, фосфорноорганические и некоторые другие качественно новые полимерные соединения.

- Противодействие агрессивным средам

- Адгезионная способность полимерных материалов

- Износостойкость полимерных материалов

- Демпфирование колебаний.

Усталостная прочность

Усталостная прочность - Вязкоупругие свойства полимерных материалов

- Деформативные возможности полимеров

- Структурные особенности высокомолекулярных соединений

- Требования к материалом горно-шахтного оборудования

- Агрессивность шахтной среды

- Материалоемкость шахтного оборудования и сооружений

ТЕРМОРЕАКТИВНЫЕ ПОЛИМЕРЫ

Строительные материалы и изделия

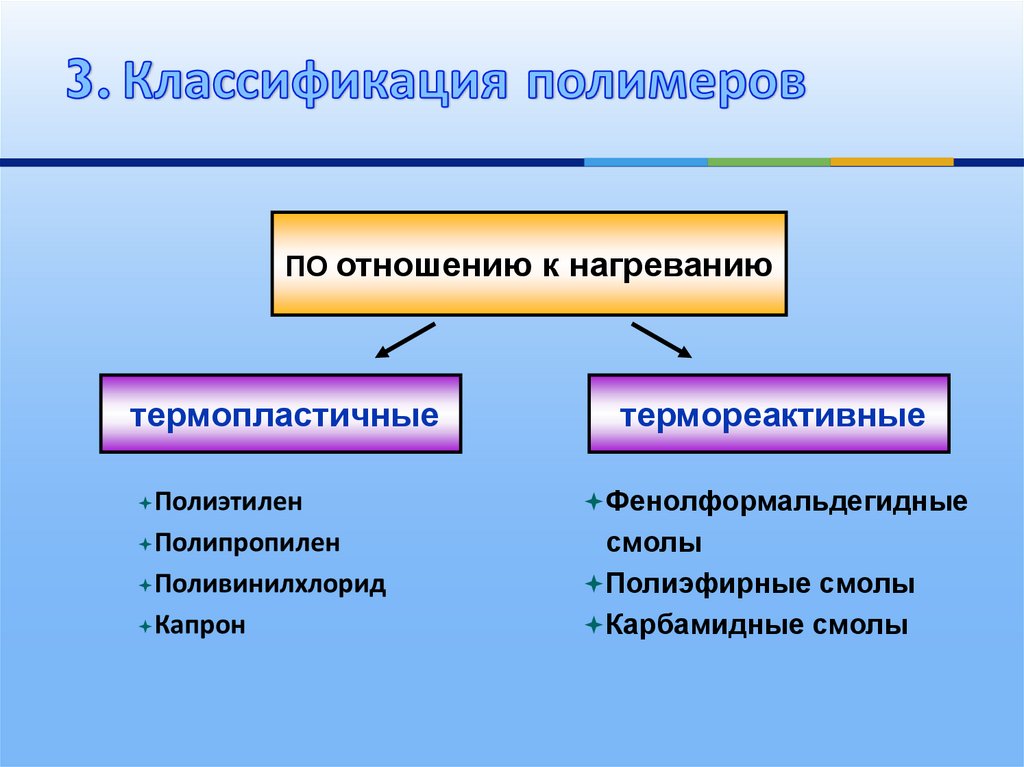

Молекулы термореактивных полимеров до их отверждения имеют линейное строение, такое же, как молекулы термопластичных полимеров, но размер молекул реактопластов существенно меньше, чем у термопластов (как уже говорилось, такие продукты называют олигомерами).

В отличие от термопластов, у которых молекулы химически инертны и не способны соединяться друг с другом, молекулы термореактивных олигомеров химически активны. Они либо содержат двойные (ненасыщенные) связи, либо химически активные группы. Поэтому при определенных условиях (при нагревании, облучении или добавлении веществ отвердителей) молекулы термореактивных олигомеров соединяются друг с другом, образуя сплошную пространственную сетку, как бы одну гигантскую макромолекулу.

После отверждения свойства полимеров существенно изменяются: они перестают размягчаться при нагревании, не растворяются, а только набухают в растворителях, становятся более прочными, твердыми и термостойкими.

К термореактивным полимерам, используемым в строительстве, относятся фенолоальдегидные, карбамидные, полиэфирные, эпоксидные и полиуретановые.

Фенолоальдегидные полимеры — первые синтетические полимеры, выпуск которых начался в начале XX в.

Фенолформальдегидные полимеры — наиболее распространенный полимер этого класса. Их получают поликонденсацией фенола и формальдегида. Характерная особенность этих полимеров — коричневый цвет. В зависимости от соотношения сырьевых компонентов можно синтезировать новолачные и резольные олигомерные смолы.

Новолачные смолы отверждаются только при добавлении веществ-

отвердителей (например, уротропина), а без них ведут себя как термопластичные полимеры (при нагревании плавятся и затвердевают при охлаждении).

Резольные смолы способны к отверждению при нагревании без

добавления отвердителей. Они сначала плавятся, потом в расплавленном состоянии начинают густеть и постепенно необратимо переходить в твердое состояние.

До отверждения фенолформальдегидные смолы хорошо растворяются в спиртах, ацетоне и других растворителях. Фенолформальдегидные полимеры имеют хорошую адгезию к тканям, древесине и другим материалам и хорошо совмещаются с наполнителями. Отвержденные полимеры обладают высокой химической стойкостью; они прочны, но хрупки. Для повышения эластичности и улучшения клеящих свойств их модифицируют другими полимерами. Например, совмещая фенол – формальдегидную смолу резольного типа с поливинилбутиралем получают водостойкие и прочные клеи типа БФ (БФ-2, БФ-3, БФ-6). Такие клеи могут склеивать материалы при обычной температуре, но при горячем отверждении имеют большую прочность.

Резорцинформальдегидные смолы аналогичны по свойствам фенолформальдегидным. Так как резорцин значительно активнее фенола, то отверждение резорцинформальдегидных смол может происходить без нагревания. Поэтому резорциновые смолы используют для получения замазок, мастик; и клеев холодного отвер – ждения. Твердость, тепло – и химическая стойкость резорцинформальдегидных полимеров выше, чем фенолформальдегидных.

Поэтому резорциновые смолы используют для получения замазок, мастик; и клеев холодного отвер – ждения. Твердость, тепло – и химическая стойкость резорцинформальдегидных полимеров выше, чем фенолформальдегидных.

Фенолоальдегидные полимеры в неотвержденном состоянии токсичны, поэтому при работе с ними необходимо соблюдать правила техники безопасности.

Карбамидные полимеры — продукты пол иконденсации мочевины и ее производных с формальдегидом; к ним относятся мочевинофор – мальдегидные и меламиноформальдегидные полимеры. По своим свойствам карбамидные полимеры имеют много общего с фенолфор – мальдегидными. Особенностью карбамидных полимеров является их бесцветность, светостойкость, отсутствие запаха и меньшая токсичность.

Мочевиноформальдегидные полимеры — один из самых дешевых полимеров, что объясняется доступностью и простотой синтеза. В строительстве мочевиноформальдегидные полимеры широко применяют в качестве полимерного связующего. Для этих целей используют главным образом водные растворы мочевино- формальдегидных смол. Отверждение смол производится с помощью кислотных отвердителей при обычной температуре или при нагревании.

Отверждение смол производится с помощью кислотных отвердителей при обычной температуре или при нагревании.

Недостаток мочевиноформальдегидных полимеров — большая усадка при отверждении и недостаточная водостойкость отвержденного полимера. Для получения более водостойких материалов мочевиноформальдегидные полимеры модифицируют высшими спиртами, получая этерифицированные полимеры, растворимые в спиртах.

Большинство мочевиноформальдегидных полимеров используют для склеивания древесины и изготовления древесностружечных плит.

Меламиноформальдегидные полимеры более дорогие, так как для их синтеза применяют более дорогое сырье —

меламин. В отвержденном состоянии они имеют лучшие, чем мочеви – ноформальдегидные полимеры, свойства. Они характеризуются кдй твердостью и водостойкостью. Часто применяют смешанные мрчевино – и меламиноформальдегидные полимеры.

с Из меламиноформальдегидных полимеров получают клеи для склеивания древесины, бумаги. Пример материала, получаемого на таких клеях,—декоративный бумажно-слоистый пластик, имеющий гладкую, твердую поверхность, с довольно высокой термостойкостью, и юаминированные покрытия для иолов (ламинат). ■

■

Большое количество карбамидных полимеров после соответствующей модификации используют для получения высококачественных раков и красок, например для окраски автомашин.

Ненасыщенные полиэфиры — олигомерные продукты в виде вязких жидкостей, способные переходить в твердое состояние при введении ртвердителей. В строительстве применяют полиэфирные смолы двух [типов: полиэфирмалеинаты и полиэфиракрилаты.

I Полиэфирмалеинатные смолы представляют собой раствор линейного ненасыщенного, т. е. способного к сшивке, поли – рфира в стироле. Если в эту смолу ввести инициирующую пару: перекисный инициатор (например, гипериз) и ускоритель разложения перекиси (например, нафтенат кобальта), то перекись, распадаясь, инициирует химическую активность стирола и он сшивает молекулы полиэфира по ненасыщенным связям в пространственную сетку. При ртом жидкая смола превращается в твердый прочный материал. Обычно принимают соотношение смолы, инициатора и ускорителя 100 : 3 : 8. При 20° С процесс отверждения длится 20. ..60 ч, но смола теряет [текучесть (желируется) через 0,5…2 ч.

..60 ч, но смола теряет [текучесть (желируется) через 0,5…2 ч.

| Полиэфиракрилаты — олигомерные смолы, но не содержащие стирола и отверждаемые перекисными отвердителями в сочетании с ускорителями.

| В отвержденном виде полиэфирные полимеры характеризуются высокой прочностью и химической стойкостью. Для снижения хрупкости и получения высокопрочных конструкционных материалов их врмируют стекловолокном. Такие материалы называют ками.

I В строительных отделочных работах полиэфирные смолы исполь – вуют для устройства наливных бесшовных полов, изготовления замазок її шпатлевок. Большое количество полиэфирных смол применяют для иакирования и полирования поверхности древесины.

I Эпоксидные полимеры — большая группа олигомерных продуктов ■от низковязких жидкостей до твердых смол), получивших свое название по эпоксидным группам, входящим в молекулу олигомеров. По Ьтим эпоксидным группам линейные молекулы олигомерных смол вяожно сшивать отвердителями, главным образом аминными соединениями (например, полиэтиленполиамином ПЭПА). В связи с высокими эксплуатационными свойствами эпоксидные полимеры нашли широкое применение в различных областях техники.

В связи с высокими эксплуатационными свойствами эпоксидные полимеры нашли широкое применение в различных областях техники.

Характерные особенности эпоксидных полимеров — высокая адгезия к большинству материалов, универсальная химическая стойкость, водостойкость и водонепроницаемость. Прочность отвержденных эпоксидных смол высокая — до 100…150 МПа.

В строительстве чаще применяют эпоксидные смолы марок ЭД-16, ЭД-20, представляющие собой жидкости желтого цвета различной вязкости. При введении отвердителя уже при нормальной температуре смола через 2…4чжелируется, а через 8…12 ч необратимо затвердевает. Нагревание ускоряет твердение и увеличивает степень отверждения. Положительное качество эпоксидных смол: — малая усадка при твердении, что повышает прочность и трещиностойкость изделий на их основе. Для повышения эластичности в смолы можно вводить пластификаторы.

Эпоксидные полимеры применяют для устройства наливных бесшовных полов высокой износо – и химической стойкости, изготовления конструкционных строительных клеев (для склеивания и ремонта бетонных и металлических конструкций), применяют также в красках и шпатлевочных составах, в герметиках и полимеррастворах специального назначения.

Полиуретановые полимеры в главной цепи макромолекулы содержат уретановую группу (— HN — СО — О —). Промышленное производство полиуретанов с каждым годом увеличивается благодаря большому разнообразию полиуретановых полимеров, обладающих ценными свойствами. Полиуретаны отличаются высокой прочностью и очень высокой стойкостью к истиранию. Поэтому их применяют при изготовлении шин, конвейерных лент, подошв для обуви, покрытий полов общественных и промышленных зданий и спортивных площадок. Большое количество полиуретанов используют для получения пено – пластов, эластичных материалов (поролона) и жестких строительных

нов — пенополиуретаны, наносимые напылением: жидкую полиуретановую смолу разбрызгивают из распылителя на изолируемую поверхность, на которой в течение 10…30 с полиуретан вспенивается и отвердевает. Отвердителем одного из типов полиуретановых смол служит вода, поэтому лаками на этих смолах можно покрывать и влажные поверхности.

При работе с олигомерными полиуретановыми продуктами, в особенности полиуретановыми и фенольными, необходимо строго соблюдать технику безопасности, так как эти продукты раздражающе действуют на кожу и слизистые оболочки, а также являются сильными аллергенами. Рабочие места должны иметь хорошую вентиляцию, а работающие — снабжены средствами индивидуальной защиты (перчатками, очками, респираторами).

.АІ. ’

Каучук и каучукоподобные полимеры в отличие от обыкновенных полимеров при приложении растягивающей силы могут удлиняться в

2.. .10 раз, а при прекращении действия этой силы восстанавливать свои первоначальные размеры. Это свойство объясняется особенностью строения каучуков: во-первых, их молекулы не вытянуты в линию, а как бы свернуты в спираль; во-вторых, взаимодействие между молекулами существенно ниже, чем внутримолекулярные связи, и, в-третьих, молекулы соединены («сшиты») между собой в небольшом количестве мест.

Большинство каучуков из-за больших размеров молекул довольно плохо растворяются, но сильно набухают в органических растворителях. Улучшить растворимость каучуков можно с помощью термомеха – – нической деструкции их молекул, интенсивно перемешивая или перетирая материал на валках при повышенной температуре.

Улучшить растворимость каучуков можно с помощью термомеха – – нической деструкции их молекул, интенсивно перемешивая или перетирая материал на валках при повышенной температуре.

При сшивке молекул каучука (этот процесс называют вулканизацией) число связей между молекулами увеличивается. У образовавшегося продукта — резины — по сравнению с каучуком несколько снижается эластичность и совершенно пропадает способность растворяться. При очень большом количестве сшивок образуется твердый прочный материал — эбонит.

Слово «каучук» произошло от индейских слов «кау» — дерево и «учу» — течь, плакать, и первым каучуком, с которым познакомились люди, был натуральный каучук, получаемый из сока южноамериканского дерева — гевеи. Ценные свойства каучука и быстро расширяющиеся области его применения поставили задачу синтеза искусственного каучука. В начале нашего века благодаря усилиям химиков (большой вклад в это внесли русские химики — С. В. Лебедев и его школа) начался выпуск различных видов синтетических каучуков (СК). Современная химическая промышленность выпускает большое количество синтетических каучуков с самыми разнообразными свойствами, в ряде случаев превосходящими по свойствам натуральный.

Современная химическая промышленность выпускает большое количество синтетических каучуков с самыми разнообразными свойствами, в ряде случаев превосходящими по свойствам натуральный.

Каучуки выпускают в виде твердого эластичного продукта, вязкой жидкости (жидкие каучуки), водных дисперсий — каучуковых латек- сов. Латексы содержат 30…60 % каучука в виде мельчайших частиц средним диаметром 0,1…0,5 мкм, взвешенных в воде. Слиянию частиц препятствует находящаяся на их поверхности тончайшая оболочка из поверхностно-активных веществ — стабилизаторов. С точки зрения строителя латексы имеют преимущества перед другими формами СК: они относительно легко совмещаются с другими материалами (цементом, наполнителями), легко распределяются на поверхности тонкой пленкой, абсолютно не горючи и в них отсутствуют дорогостоящие и токсичные органические растворители.

В строительстве каучук и каучукоподобные полимеры используют главным образом для изготовления эластичных клеев и мастик, для модификации битумных и полимерных материалов, изготовления материалов для полов и герметиков, а также для модификации бетонов (в последнем случае применяют латексы каучуков).

Чаще других в строительстве применяют бутадиен-стирольный, полихлоропреновый, тиоколовый и бутилкаучук; кроме того, используют каучукоподобные полимеры — полиизобутилен и хлорсульфиро – ванный полиэтилен.

Бутадиен-стирольные каучуки получают обычно совместной полимеризацией дивинила со стиролом (каучук СКС). Это основной вид синтетических каучуков, на его долю приходится более половины производимых синтетических каучуков. Выпускают большое число марок бутадиен-стирольных каучуков с различным соотношением стирола и бутадиена: от СКС-10 до СКС-65 (цифра показывает процентное содержание по массе стирола в каучуке).

Больше всего выпускают каучука марки СКС-30. Он хорошо растворяется в бензине, бензоле и хлорированных углеводородах. Клеящая способность каучуков СКС невысокая. Для ее повышения в каучуки добавляют канифоль, кумароноинденовую смолу или природный каучук. Бутадиен-стирольные каучуки достаточно морозостойки и атмосферостойки.

В строительстве широко применяют бутадиен-стирольные латексы. Чаще других применяют латекс СКС-65. Содержание каучука в латексе около 47 %. При смешивании с цементом и другими минеральными порошками латекс СКС-65 может коагулировать. Поэтому для строительных целей промышленность выпускает стабилизированный латекс СКС-65Б. Обычный латекс можно стабилизировать, добавив около 10 % стабилизатора — поверхностно-активного вещества ОП-7 (ОП-Ю) или смеси ОП-7 (ОП-Ю) с казеинатом аммония (1 : 1).

Чаще других применяют латекс СКС-65. Содержание каучука в латексе около 47 %. При смешивании с цементом и другими минеральными порошками латекс СКС-65 может коагулировать. Поэтому для строительных целей промышленность выпускает стабилизированный латекс СКС-65Б. Обычный латекс можно стабилизировать, добавив около 10 % стабилизатора — поверхностно-активного вещества ОП-7 (ОП-Ю) или смеси ОП-7 (ОП-Ю) с казеинатом аммония (1 : 1).

клей «Бустилат»), латексно-цементные краски, составы для наливных полов. Латексом модифицируют строительные растворы.

Полихлоропреновый каучук (наирит) — синтетический каучук, получаемый сополимеризацией хлоропрена с добавкой 5…30 % других мономеров. Выпускают твердые высокомолекулярные каучуки молекулярной массой 100 000…500 000, жидкие олигомерные каучуки, используемые для пластификации и антикоррозионных покрытий, и латексы. Плотность твердого каучука 1230 кг/м3. Он хорошо растворяется в ароматических и хлорированных углеводородах, частично в кетонах и эфирах. Хлоропреновый каучук обладает хорошими клеящими свойствами, поэтому его используют в клеящих мастиках (например, кумарононаиритовых КН). Вулканизированные полихлоропрено – вые каучуки обладают высокой масло-, бензо-, свето- и теплостойко-

Хлоропреновый каучук обладает хорошими клеящими свойствами, поэтому его используют в клеящих мастиках (например, кумарононаиритовых КН). Вулканизированные полихлоропрено – вые каучуки обладают высокой масло-, бензо-, свето- и теплостойко-

СТЬЮ. …… .. .

71 Бутилкаучук — продукт сополимеризации изобутилена с небольшим количеством (1…5 %) изопрена. Бутилкаучук — один из самых ценных видов каучуков. Он обладает высокой морозостойкостью,’ эластичностью, стойкостью к действию кислорода и озона и исключительно высокой газонепроницаемостью. Бутилкаучук растворяется в бензине, ароматических углеводородах и сложных эфирах. К положительным качествам бутилкаучука относится и его хорошая клей – ’• кость. ■'(-

Вулканизированный бутилкаучук отличается высокой термостой – костью, температура деструкции 160…165° С. Он химически инертен (не растворяется, а лишь набухает в углеводородных растворителях; животные и растительные масла не оказывают на него никакого влияния). >

>

Бутилкаучук широко применяют в автомобильной промышленности (автомобильные камеры), для получения прорезиненых тканей, гуммирования химической аппаратуры, в пищевой промышленности и для многих других целей. В строительстве бутилкаулчук используют для получения клеящих мастик и герметизирующих материалов, а также для модификации битумных и полимерных материалов.

Тиоколовые (полисульфидные) каучуки — синтетические каучуки, в молекулах которых в основной цепи содержатся атомы серы (40…80 по массе). Особенность тиоколовых каучуков — высокая стойкость к атмосферному старению и действию растворителей. Выпускают твердые и жидкие каучуки и латексы каучуков. В строительстве их применяют для изоляционных покрытий, стойких к солнечному свету и растворителям, для герметизации стыков крупнопанельных зданий и в качестве пластифицирующего компонента в химически стойких мастиках и компаундах.

Полиизобутилен — термопластичный каучукоподобный полимер, в зависимости от молекулярной массы представляющий собой вязкие клейкие жидкости (молекулярная масса ниже 50 ООО) или эластичный каучукоподобный материал (молекулярная масса 100 ООО. ..200 000). Полиизобутилен хорошо растворяется в алифатических ароматических и хлорированных углеводородах и хорошо смешивается с различными наполнителями. Это один из самых легких полимеров; его плотность

..200 000). Полиизобутилен хорошо растворяется в алифатических ароматических и хлорированных углеводородах и хорошо смешивается с различными наполнителями. Это один из самых легких полимеров; его плотность

910.. .930 кг/м3. Полиизобутилен щелоче – и кислотостоек. По химической стойкости и диэлектрическим свойствам он уступает только полиэтилену и фторопласту. Эластичность полиизобутилен сохраняет до температуры — 50° С. Поэтому его применяют для модификации полимерных и битумных материалов с целью улучшения их свойств при низких температурах.

Низкомолекулярный полиизобутилен и растворы высокомолекулярного полиизобутилена обладают очень высокими адгезионными свойствами к большинству строительных материалов (дереву, бетону, штукатурке и т. п.). Из низкомолекулярного полиизобутилена изготовляют невысыхающие клеи и мастики для приклеивания полимерных отделочных материалов из поливинилхлорида, полиэтилена и других полимеров с плохой адгезией. На основе полиизобутилена получают такжЬ нетвердеющие мастики для герметизации стыков в сборном строительстве.

Из высокомолекулярного полиизобутилена формуют листы для защиты химической аппаратуры от коррозии, для гидроизоляционных и электроизоляционных целей, а также его используют как пластификатор в пластмассах.

Хлорсульфированный полиэтилен — каучукоподобный продукт, получаемый при взаимодействии полиэтилена с хлором и сернистым ангидридом S02. Обработанный таким образом полиэтилен проявляет способность к вулканизации.

Хлорсульфированный полиэтилен хорошо растворим в ароматических растворителях (толуоле, ксилоле) и хлорированных углеводородах, |

Отличительная черта хлорсульфированного полиэтилена — высокая атмосферостойкость и химическая стойкость; он хорошо противостоит действию кислот, щелочей и сильных окислителей, разрушающе действуют на него лишь уксусная кислота и ароматические и хлорированные углеводороды.

Вулканизированный хлорсульфированный полиэтилен характеризуется высокой термостойкостью. Изделия из него способны длительно работать при температуре от — 60 до + 180° С. Хлорсульфированный полиэтилен хорошо совмещается с каучуками, повышая их износо-, тепло – и маслостойкость. Применяют хлорсульфированный полиэтилен и резины на его основе для получения износо – и коррозионно – стойких покрытий полов. На его основе получают атмосферо – и коррозионно-стойкие лаки и краски для защиты металла, бетона и других материалов от атмосферных и химических агрессивных воздействий. Хлорсульфированный полиэтилен применяют также для получения клеев и герметиков и для модификации других полимеров.

Изделия из него способны длительно работать при температуре от — 60 до + 180° С. Хлорсульфированный полиэтилен хорошо совмещается с каучуками, повышая их износо-, тепло – и маслостойкость. Применяют хлорсульфированный полиэтилен и резины на его основе для получения износо – и коррозионно – стойких покрытий полов. На его основе получают атмосферо – и коррозионно-стойкие лаки и краски для защиты металла, бетона и других материалов от атмосферных и химических агрессивных воздействий. Хлорсульфированный полиэтилен применяют также для получения клеев и герметиков и для модификации других полимеров.

Лакокрасочные материалы (ЛКМ) используются для получения защитных и декоративных покрытий на изделиях. ЛКМ после нанесения на поверхность отвердевают, образуя непроницаемую пленку, которая прочно сцепляется с основанием. Толщина пленки может составлять …

Геосинтетические материалы — это материалы на основе полимерных волокон, проволоки, пленки, тканей, сеток, сотовых каркасов и т. д. Их применяют в гидротехническом строительстве; при строительстве дорог и аэродромов; сооружении хвостохранилищ, …

д. Их применяют в гидротехническом строительстве; при строительстве дорог и аэродромов; сооружении хвостохранилищ, …

Полимербетон отличается от других видов бетона тем, что связующим веществом в нем являются термореактивные смолы (полиэфирные, фенольные, фурановые, карбамидные, реже — полиуретановые и эпоксидные). Термопластичные полимеры также могут быть использованы, …

| Термореактивные пластмассы представляют собой синтетические материалы, которые укрепляются при нагревании, но не могут быть успешно переформованы или повторно нагреты после первоначального горячего формования или формования. Реактопласты обеспечивают защиту формованных компонентов от высоких рабочих температур, коррозии, воздействия УФ-излучения и агрессивных химикатов, включая масла и автомобильные жидкости. Формованные термореактивные материалы включают объемный формовочный компаунд (BMC), фенол, эпоксидную смолу и диаллилфталат (DAP). Формовочные массы представляют собой ненасыщенные полиэфиры и сложные виниловые эфиры. С точки зрения литья термореактивные материалы могут быть изготовлены методом литья под давлением, прессованием, литьем под давлением или трансферным формованием. Благодаря множеству преимуществ свойств материала формованные термореактивные детали используются на различных конечных рынках и в приложениях, требующих прочного и долговечного материала, способного противостоять агрессивным средам. Термореактивные материалы не разрушаются под воздействием определенных химических веществ, масел и автомобильных жидкостей. В электрических приложениях и сборках термореактивные детали защищают внутренние компоненты благодаря превосходной диэлектрической прочности и электрической изоляции. При наружном применении термореактивные компоненты остаются долговечными даже в самых разных погодных условиях, включая воздействие сильного солнечного света и УФ-излучения, дождя, мокрого снега или снега. С точки зрения непрофессионала, формование или отверждение термореактивного материала похоже на приготовление яйца или выпечку пирога. Как только яйцо брошено в кипящую воду и сварено, оно не может вернуться в свое первоначальное физическое состояние в виде желтка. Преимущества термореактивных пластмасс

|

Реактопласты и термопласты – Romeo RIM

Когда-то «термопласт» был последним словом в литье под давлением и производстве деталей. Тем не менее, это слово было заменено на другое, похожее по звучанию, но заключающее в себе множество отличий: термореактивный .

Тем не менее, это слово было заменено на другое, похожее по звучанию, но заключающее в себе множество отличий: термореактивный .

В последнее время термореактивные пластмассы и смолы стали привлекательной альтернативой как термопластам, так и другим традиционным ингредиентам, таким как металл и дерево. В то время как термопласты продолжают использоваться для определенных продуктов и в определенных ситуациях, термореактивные материалы часто обеспечивают ряд преимуществ с эстетической и структурной точки зрения, а также с точки зрения стоимости и труда.

Важно понимать разницу между реактопластами и термопластами, чтобы выбрать идеальный материал для вашего следующего производственного проекта.

Проще говоря, реактопласт нельзя переплавить, а термопласт можно.

Что такое термопласты?

Термопласт — это любой пластиковый материал, который плавится в мягкую, гибкую форму при температуре выше определенной и затвердевает при охлаждении. Термопласты можно переплавлять и формовать любое количество раз. Они обычно хранятся в виде гранул до процесса формования.

Термопласты можно переплавлять и формовать любое количество раз. Они обычно хранятся в виде гранул до процесса формования.

Типичные примеры термопластов включают акрил, полиэстер, полипропилен, полистирол, нейлон и тефлон. Эти материалы находят широкое применение в производстве товаров от одежды и посуды с антипригарным покрытием до ковров и лабораторного оборудования.

Литье термопластов под давлением

Термопласты нашли широкое применение в процессе литья под давлением, поскольку они позволяют производить детали, которые являются гибкими, точными и имеют эстетически приятную поверхность. Термопласты также ценятся за их пригодность для повторного использования, поскольку изделия, созданные из них, можно переплавлять и формировать в различные формы с помощью процесса литья под давлением. Это привело к популярности термопластов в производстве игрушек, мебели и одежды, поскольку они позволяют перерабатывать и восстанавливать детали после повреждений, износа.

Процесс литья термопластов под давлением начинается с создания формы, обычно из металла, такого как сталь или алюминий. Затем термопластичная смола плавится в жидкой форме в нагретой бочке, после чего впрыскивается в форму для охлаждения в твердом состоянии. После того, как деталь полностью схватится и отвердеет, ее извлекают из формы, и процесс завершается.

Затем термопластичная смола плавится в жидкой форме в нагретой бочке, после чего впрыскивается в форму для охлаждения в твердом состоянии. После того, как деталь полностью схватится и отвердеет, ее извлекают из формы, и процесс завершается.

Однако литье термопластов под давлением требует высокой температуры и высокого давления для успешного создания деталей. По этой причине это не всегда экономически эффективное решение, особенно для заказов, требующих производства большого количества деталей. Термопласты также неэффективны для деталей, которые регулярно подвергаются сильному нагреванию или быстро меняющимся температурам из-за их способности плавиться.

Что такое реактопласты?

В отличие от термопластов, реактопласты (также известные как термореактивные пластмассы или термореактивные полимеры) представляют собой материалы, которые остаются в постоянном твердом состоянии после однократного отверждения. Полимеры внутри материала сшиваются в процессе отверждения, образуя неразрывную необратимую связь. Это означает, что термореактивные материалы не будут плавиться даже при воздействии чрезвычайно высоких температур.

Это означает, что термореактивные материалы не будут плавиться даже при воздействии чрезвычайно высоких температур.

Типичные примеры термореактивных пластиков и полимеров включают эпоксидную смолу, силикон, полиуретан и фенол. Кроме того, некоторые материалы, такие как полиэстер, могут быть как термопластичными, так и термореактивными. В отличие от термопластичных гранул, компоненты термореактивных полимеров хранятся в жидком виде, как правило, в больших резервуарах или контейнерах.

Различные термореактивные материалы обеспечивают различные преимущества при использовании в качестве производственного материала. Например, эпоксидные смолы очень эластичны, прочны и устойчивы ко многим химическим веществам, в то время как фенольные обладают высокой огнестойкостью. Подробнее о преимуществах одного популярного термореактивного материала, полиуретана, читайте в нашей статье здесь.

Преимущества термореактивных материалов по сравнению с термопластами

Термореактивные пластмассы и полимеры обладают рядом преимуществ по сравнению с другими материалами, включая термопласты. Наиболее очевидным преимуществом по сравнению с термопластами является то, что термореактивные материалы не плавятся при воздействии тепла. Кроме того, они не деформируются, не деформируются и не теряют форму при экстремально низких температурах. Это делает их идеальными для любых деталей или механизмов, которые будут использоваться в экстремальных климатических условиях или в условиях с регулярными колебаниями температуры.

Наиболее очевидным преимуществом по сравнению с термопластами является то, что термореактивные материалы не плавятся при воздействии тепла. Кроме того, они не деформируются, не деформируются и не теряют форму при экстремально низких температурах. Это делает их идеальными для любых деталей или механизмов, которые будут использоваться в экстремальных климатических условиях или в условиях с регулярными колебаниями температуры.

Однако это далеко не единственное преимущество термореактивных материалов перед термопластами. Термореактивные полимеры имеют низкую вязкость и с ними легко работать, поскольку они существуют в жидкой форме при комнатной температуре, а это означает, что не требуется применения тепла. Они также несут меньшую опасность для здоровья, чем термопласты, поскольку в процессе формования не выделяются потенциально токсичные пары, такие как стирол.

Литье под давлением с использованием термореактивных полимеров может осуществляться с использованием гораздо меньшего количества тепла и давления, чем это необходимо при использовании термопластов. Из-за этого термореактивное литье под давлением (которое включает 9Реакционное литье под давлением 0009 (RIM) и литье под давлением с длинными волокнами (LFI) могут быть выполнены с гораздо меньшими затратами. Формы для процесса экономичны и просты в изготовлении; они могут быть изготовлены из ряда материалов, включая алюминий, киркситовые сплавы, никель, эпоксидную смолу, силикон и стекловолокно.

Из-за этого термореактивное литье под давлением (которое включает 9Реакционное литье под давлением 0009 (RIM) и литье под давлением с длинными волокнами (LFI) могут быть выполнены с гораздо меньшими затратами. Формы для процесса экономичны и просты в изготовлении; они могут быть изготовлены из ряда материалов, включая алюминий, киркситовые сплавы, никель, эпоксидную смолу, силикон и стекловолокно.

Реакционное литье под давлением с использованием реактопластов — это быстрый и экономичный процесс. Время цикла для завершения одной детали варьируется от одной до нескольких минут. Кроме того, простота конструкции пресс-формы позволяет быстро завершить разработку прототипа. Рабочий прототип нужной детали обычно можно создать в течение 3–15 дней.

Сравните реактопласты и термопласты прямо сейчас! >

Конструктивные преимущества

Термореактивные материалы обладают превосходной «текучестью», что означает, что они легко и без усилий заполняют каждую щель и угол формы. Это позволяет создавать как более крупные общие детали, так и геометрические формы, гораздо более сложные и детализированные, чем все, что можно изготовить из металла или термопластов. Это еще один способ сэкономить деньги при выборе термореактивного литья под давлением. Вместо того, чтобы изготавливать каждую маленькую деталь по отдельности и потом соединять их вместе, как это традиционно делается при использовании металла, детали можно объединять в одно более крупное и сложное целое прямо в самой литейной форме.

Это позволяет создавать как более крупные общие детали, так и геометрические формы, гораздо более сложные и детализированные, чем все, что можно изготовить из металла или термопластов. Это еще один способ сэкономить деньги при выборе термореактивного литья под давлением. Вместо того, чтобы изготавливать каждую маленькую деталь по отдельности и потом соединять их вместе, как это традиционно делается при использовании металла, детали можно объединять в одно более крупное и сложное целое прямо в самой литейной форме.

Кроме того, термореактивные материалы обладают легким весом и гибкостью, которые сделали термопласты столь популярными, при этом добавляя прочности, ударной вязкости, долговечности и ударопрочности. Они стабильны по размерам и структурно прочны, практически не испытывают усадки при извлечении из формы. Термореактивные полимеры также легко усиливаются путем добавления армирующих материалов, таких как стекловолокно, углерод и кевлар. Подпись Romeo RIM Long Fiber Injection (LFI) 9Технология формования 0010 использует стекловолокно в сочетании с термореактивной смолой для создания внутреннего «скелета» волокна непревзойденной прочности и упругости.

Детали, созданные с помощью термореактивного литья под давлением, могут иметь различную толщину стенки одной детали, что невозможно сделать с другими материалами и процессами. В Romeo RIM у нас есть возможность изготавливать стенки толщиной от 0,25 дюйма до 1,125 дюйма в одной детали.

Термореактивные полимеры обладают превосходной устойчивостью к ряду факторов окружающей среды, помимо высоких и низких температур. Термореактивные материалы могут выдерживать воздействие элементов, не ломаясь, не деформируясь и не царапаясь. Они также устойчивы к ряду химических веществ, включая органические и неорганические кислоты. Многие реактопласты, например полиуретан, обладают также водостойкостью, диэлектричностью и рентгеноконтрастностью, что позволяет использовать их при создании плавсредств, изоляции, медицинского оборудования и ряда других изделий.

Инкапсуляция вставок — это простой и не требующий особых усилий процесс с помощью термореактивного литья под давлением. Некоторые из вставок, которые мы в Romeo RIM успешно инкапсулировали в наши продукты из термореактивных полимеров, включают в себя сталь, алюминий, стекло, дерево и даже электронные датчики.

Эстетические преимущества

Выбор реактопластов не означает жертвовать высококачественной отделкой, которой традиционно славятся термопласты. Реакционное литье под давлением Romeo RIM и литье под давлением с длинными волокнами, в которых используются термореактивные полимеры, предлагают уникальную возможность для окраска в форму (IMP) .

В процессе IMP на форму непосредственно наносится гелькоут или краска перед инъекцией термореактивного материала. Это создает неразрывные связи между поверхностью и краской; эта превосходная адгезия предотвращает сколы, отслаивание и растрескивание даже в лакокрасочных работах, регулярно подвергающихся воздействию элементов. Это делает термореактивные материалы отличным выбором для материалов, которые часто подвергаются экстремальным погодным условиям или загрязнению, таких как кабины грузовиков и строительная техника.

Мы можем предоставить вам как низкоглянцевую, так и высокоглянцевую отделку класса А прямо из формы — результат, аналогичный окрашенному металлу, за небольшую часть цены и времени изготовления.

Усталостная прочность

Усталостная прочность Эти свойства делают термореактивные материалы предпочтительным материалом для конечных применений, подвергающихся воздействию агрессивных сред, включая электрические детали, компоненты автомобильной трансмиссии и трансмиссии, а также товары для наружного применения, подверженные воздействию самых разных элементов. Литье с использованием термореактивных материалов может защитить целостность детали или изделия в сборе в течение всего срока службы, обеспечивая размерную и химическую стабильность, защиту от влаги, устойчивость к высоким температурам и рабочим температурам, защиту от электрического напряжения, включая устойчивость к дуге и дорожкам, а также химическую стойкость для различные жидкости, охлаждающие жидкости и масла.

Эти свойства делают термореактивные материалы предпочтительным материалом для конечных применений, подвергающихся воздействию агрессивных сред, включая электрические детали, компоненты автомобильной трансмиссии и трансмиссии, а также товары для наружного применения, подверженные воздействию самых разных элементов. Литье с использованием термореактивных материалов может защитить целостность детали или изделия в сборе в течение всего срока службы, обеспечивая размерную и химическую стабильность, защиту от влаги, устойчивость к высоким температурам и рабочим температурам, защиту от электрического напряжения, включая устойчивость к дуге и дорожкам, а также химическую стойкость для различные жидкости, охлаждающие жидкости и масла. Основное различие между формованием термореактивных материалов и термопластов, таких как нейлон или материал ABS, заключается в том, что термореактивные материалы формуются в инструмент, который нагревается, вызывая химическую реакцию, тогда как термопласты формуются в охлажденную форму для формования.

Основное различие между формованием термореактивных материалов и термопластов, таких как нейлон или материал ABS, заключается в том, что термореактивные материалы формуются в инструмент, который нагревается, вызывая химическую реакцию, тогда как термопласты формуются в охлажденную форму для формования. Независимо от того, работает ли продукт на Аляске или в Аризоне, термореактивные материалы остаются предпочтительным материалом для инженеров и дизайнеров для сложных приложений, требующих термостабильных компонентов. С точки зрения затрат, термореактивные материалы имеют выгодную цену за фунт по сравнению с конструкционными термопластами с аналогичными характеристиками.

Независимо от того, работает ли продукт на Аляске или в Аризоне, термореактивные материалы остаются предпочтительным материалом для инженеров и дизайнеров для сложных приложений, требующих термостабильных компонентов. С точки зрения затрат, термореактивные материалы имеют выгодную цену за фунт по сравнению с конструкционными термопластами с аналогичными характеристиками. Точно так же после формования термореактивных материалов их нельзя измельчать и перерабатывать или формовать заново.

Точно так же после формования термореактивных материалов их нельзя измельчать и перерабатывать или формовать заново.