Как делают металл: Как получается металл | Металлургический портал MetalSpace.ru

alexxlab | 21.04.1985 | 0 | Разное

Как получается металл | Металлургический портал MetalSpace.ru

Руда – смесь соединений железа и кислорода – оксидов железа. Извлекают железо из руды при высокой температуре. Для этого ее нагревают с восстановителем – веществом, способным отобрать кислород у железа. Самым доступным, пожалуй, единственно возможным восстановителем в древности были дрова. Но дрова выделяют слишком мало тепла, так как в них много воды; даже в сухой древесине содержание горючего элемента (углерода) невелико. Есть в дровах и водород, но он связан с кислородом, входящим в состав древесины, а поэтому не может отнимать кислород у окислов железа.

Однако уже в древности люди заметили, что при небольшом доступе воздуха в процессе горения дрова обугливаются, превращаясь в древесный уголь, состоящий из углерода и водорода. При сгорании одного килограмма древесного угля выделяется в три-четыре раза больше теплоты, чем при сжигании одного килограмма дров. Сгорая, он дает высокую температуру, при которой идет восстановление оксидов железа. Углерод, соединяясь с кислородом, превращается в диоксид (углекислый газ) и оставляет почти чистый металл.

Углерод, соединяясь с кислородом, превращается в диоксид (углекислый газ) и оставляет почти чистый металл.

Установить, кто первый предложил плавить металл на древесном угле, вероятно, так же трудно, как установить автора первой заявки на изобретение колеса, лука, или лодки. Невозможно также установить, в какой стране впервые провели плавку металла на древесном угле. Однако известно, что древнейшие цивилизации Египта, Китая, Индии пользовались этими материалами. Более того, древесный уголь используется и сегодня.

Стволы деревьев, очищенные от веток, складывались или в яму (ямный способ) или в конусообразную кучу диаметром от 3 – 4 до 10 – 12 метров и высотой 3 – 7 метров (костровой способ). В куче оставлялись проходы для воздуха и выхода дымовых газов. Нижняя часть вертикальной кучи уплотнялась глиной, и вся поверхность кучи засыпалась землей. Дрова в середине кучи разжигались через специальное растопочное отверстие. Дым выходил в канал, оставленный в центре кучи, или, в более совершенных конструкциях куч, через трубу, специально сооружаемую в центре кучи. Костровой способ существовал в России и, например, в Швеции, которая являлась крупнейшим экспортером древесного угля вплоть до ХХ в.

Костровой способ существовал в России и, например, в Швеции, которая являлась крупнейшим экспортером древесного угля вплоть до ХХ в.

При ямном способе яму обычно располагали на косогоре, для того чтобы стекала смола, образующаяся в процессе углежжения.

Искусство углежога состояла в том, чтобы, манипулируя открыванием и закрыванием отверстий для подачи воздуха, позволить сгореть в куче как можно меньшему количеству древесины с тем, чтобы оставшаяся часть под действием выделяющегося тепла подвергалась сухой перегонке – выделила воду, связанный кислород и превратилась в древесный уголь. Ямный способ давал уголь низкого качества, мелкий и малопрочный. Да и использовались для его производства ветки, мелкая древесина. При костровом способе использовалась отборная древесина, преимущественно хвойные. Со временем, древесный уголь стал все шире применяться для кузнечных работ и плавки железа. А его в свою очередь требовалось все больше и больше.

Чем выше температура в устройстве для производства железа или чугуна, тем быстрее идет процесс. Еще древние мастера освоили значение дутья для улучшения процессов горения топлива, поэтому стали использовать меха для подачи воздуха. Больше дутья, больше воздуха, выше температура, больше металла. Крупнее установка, выше ее производительность. Вот основное направление, по которому шло развитие агрегатов по производству железа, а потом и чугуна.

Еще древние мастера освоили значение дутья для улучшения процессов горения топлива, поэтому стали использовать меха для подачи воздуха. Больше дутья, больше воздуха, выше температура, больше металла. Крупнее установка, выше ее производительность. Вот основное направление, по которому шло развитие агрегатов по производству железа, а потом и чугуна.

Первые мастера с большим трудом изготовляли 2 – 5 килограммов металла в день. Проходили столетия, металла требовалось все больше, печи росли и в ширину, и высоту, потребляли все больше руды, воздуха и древесины. Производительность агрегатов исчислялась уже сотнями килограммов и даже тоннами.

Несколько столетий назад были созданы аппараты для выплавки железа из руд, которые используют и в наши дни – это доменные печи. Само название происходит от старинного русского глагола «дмати» – дуть, и наглядно характеризует технологический процесс производства металла.

Доменная печь – пустотелое сооружение, составленное из двух усеченных конусов. Сверху в домну загружали уголь и руду, а снизу вдували воздух. Уголь сгорал в нижней части доменной печи, выделяя тепло и превращаясь в диоксид углерода (углекислый газ). Чуть выше углекислый газ встречался с новыми порциями древесного угля и обращался в монооксид или – «угарный газ», как его называют в просторечии. А уже на следующем ярусе монооксид углерода восстанавливал оксиды железа и вновь обращался в углекислый газ. Руда исчезала. Вместо нее образовывались жидкий металл и шлак. Они просачивались через слой материалов и собирались в нижней части агрегата.

Сверху в домну загружали уголь и руду, а снизу вдували воздух. Уголь сгорал в нижней части доменной печи, выделяя тепло и превращаясь в диоксид углерода (углекислый газ). Чуть выше углекислый газ встречался с новыми порциями древесного угля и обращался в монооксид или – «угарный газ», как его называют в просторечии. А уже на следующем ярусе монооксид углерода восстанавливал оксиды железа и вновь обращался в углекислый газ. Руда исчезала. Вместо нее образовывались жидкий металл и шлак. Они просачивались через слой материалов и собирались в нижней части агрегата.

В старину температура в домнах была недостаточно высокой, и потому металл не плавился, а в виде губчатой массы-крицы оседал на дно печи. Крицу извлекали и отковывали в горячем состоянии, выжимая из глубины на поверхность легкие неметаллические включения. Однако кричная металлургия была возможна лишь при небольших, в нашем современном представлении, масштабах производства. Сегодня в доменных печах получают только жидкий металл – чугун, который используется для изготовления разнообразных отливок. Однако большая часть чугуна перерабатывается в сталеплавильных агрегатах: конверторах, мартенах, в которых, удаляя из чугуна углерод, кремний, марганец, серу, получают прочную и упругую сталь.

Однако большая часть чугуна перерабатывается в сталеплавильных агрегатах: конверторах, мартенах, в которых, удаляя из чугуна углерод, кремний, марганец, серу, получают прочную и упругую сталь.

В чугуне до 3% углерода, а в стали только 0,3%.

Самая распространенная сталь – 3, наш основной конструкционный материал- это тот же чугун, но в котором 0,3% углерода. Это сталь, из которой делают автомобили, арматуру, полосу и т.д.

Многие сотни лет черные металлы получали, используя древесный уголь. Для получения одной тонны металла расходовали от двух до четырех тонн такого угля.

А чтобы приготовить тонну древесного угля, требовалось 10 – 12 кубометров леса. Строились железоделательные заводы, и начинал гулять топор по соседним лесам. В конце XVI в. Королева Елизавета Английская вынуждена была запретить использовать лес для производства угля. Через 25 – 30 лет выплавка железа была прекращена почти по всей Англии. А в XVIII в. русская императрица Елизавета специальным указом запретила строить железоделательные заводы в радиусе 200 верст вокруг Москвы.

Но что Елизаветы? В древнем Египте при фараоне Рамзесе II работало более 1000 медеплавильных печей. Использовался древесный уголь, который выжигали из пальм. А потом (лет через 300) медеплавильное производство практически кончилось. Пальмы вырубили и перешли на привозную медь.

ПОДЕЛИСЬ ИНТЕРЕСНОЙ ИНФОРМАЦИЕЙ

Как делают металл для VW, Renault, Hyundai, Kia… — репортаж с завода — журнал За рулем

Из череповецкой стали штампуют почти всё, что выпускают на российских автозаводах. «За рулем» отправился в Череповец, чтобы разобраться, как производят прокат для автопрома и какая толщина у металла, из которого изготовлен кузов вашего автомобиля.

Материалы по теме

Сталь, алюминий или карбон: что лучше для кузова

Череповецкий металлургический комбинат рождает смешанные чувства.

Смотрю на грандиозные доменные печи и проезжающие составы с расплавленным металлом — и в голове звучит мелодия «Время, вперёд!» из девятичасовых новостей. А реки раскаленной руды заставляют вспомнить кузни гномов из эпического произведения Толкиена.

А реки раскаленной руды заставляют вспомнить кузни гномов из эпического произведения Толкиена.

Здесь творится магия рождения металла, из которого делают автомобильный лист. Из «северстали» штампуют почти всё, что производится в России, - кабины и кузовá автомобилей ГАЗ, КАМАЗ, Haval, Renault, Nissan, Peugeot, Citroen, Volkswagen, Hyundai и Kia.

Не важно, у вас ГАЗель или Solaris. Толщина металла и оцинковка у них одинаковые!

Стройка вопреки

Череповецкий комбинат появился скорее «вопреки», нежели «благодаря». Но и благодарить есть кого — ученого-металлурга Ивана Павловича Бардина. Именно он предложил не строить комбинат рядом с месторождением руды или угля, который был основным топливом.

Материалы по теме

Надежные и недорогие способы защиты от коррозии — экспертиза ЗР

По мнению Бардина, Череповецкий завод следовало строить на равном удалении как от обоих месторождений, так и от двух столиц, на перекрестке водных артерий и железнодорожных путей.

Было много возражений, но стройка началась — по распоряжению Сталина, с которым, ясное дело, никто спорить не решался. Проект стартовал ударными темпами: НКВД пригнал около десяти тысяч заключенных. Но помешала война. Стройка возобновилась только в 1947 году, и через восемь лет комбинат дал первую партию чугуна. Причем очень высокого качества. Спустя три года отлили первую сталь. А уже в 1962 году комбинат стал рентабельным — Бардин оказался прав.

Сейчас Череповецкий металлургический выдает по 12 миллионов тонн стали ежегодно. Большая часть этого объема приходится на конструкционную сталь для судостроения и строительной отрасли. Автомобильный лист составляет лишь 10% объема. Однако именно это производство самое технологичное, требовательное и затратное.

Брак не прокатит

Всё начинается с доменных печей, коих в Череповце четыре (скоро закончится строительство пятой). Особая гордость — печь «Северянка» высотой больше 100 метров. Гигантская домна была задута (именно так называется запуск доменной печи) в 1986 году и долгое время оставалась самой большой в мире, попав в Книгу рекордов Гиннесса.

Материалы по теме

256 оттенков серого: как подбирают краску для кузова

Позже в Японии, Корее и Китае появились домны больше, но в Европе «Северянка» по-прежнему королева. Аппетит под стать размеру — каждый день она сжирает по шесть железнодорожных составов кокса и почти 70 тысяч кубометров газа, отдавая взамен по 13–15 тысяч тонн чугуна — исключительно передельного (так называют чугун для последующей переплавки в сталь). И хотя технология доменного производства не меняется уже столетие, управление и контроль — на современном уровне. Комната операторов напоминает центр управления космическими полетами.

Расплавленный чугун отправляется в сталеплавильный цех, который тоже поражает воображение. Над головой проезжают гигантские чаны; из них расплавленный металл переливают в формы и смешивают с металлоломом и присадками. Состав этого «винегрета» определяет физические и химические свойства стали, необходимые заказчику. При нас готовили сталь для ГАЗа.

Расплавленный чугун отправляют в переплавку, замешивая с металлоломом и присадками. На выходе получают раскаленные отливки из стали.

Расплавленный чугун отправляют в переплавку, замешивая с металлоломом и присадками. На выходе получают раскаленные отливки из стали.

Отливки проходят пластическую обработку, затем их охлаждают и закручивают в рулоны.

Отливки проходят пластическую обработку, затем их охлаждают и закручивают в рулоны.

После того как газовые резаки настругают одинаковые плиты сляба, в дело вступает стан горячей прокатки «2000». Число означает вовсе не год открытия, а ширину валков, через которые черновой сляб проходит, утончаясь до толщины автомобильного листа. Раскаленные плиты больше километра едут по конвейеру, периодически попадая в тесные объятия валков. Каждый такой проход сопровождается брызгами искр и тяжелым дыханием испаряющейся воды, необходимой для охлаждения.

Раскаленные плиты больше километра едут по конвейеру, периодически попадая в тесные объятия валков. Каждый такой проход сопровождается брызгами искр и тяжелым дыханием испаряющейся воды, необходимой для охлаждения.

Материалы по теме

Как сваривают кузова Фольксвагенов и Шкод в Калуге

На выходе прокат закручивается в километровые рулоны. Их-то и отправляют на финальную обработку — в новенький цех оцинковки. Здесь чисто и светло, ничего общего с брутальным производством черного металла. Череповецкая сталь не зря устраивает всех зарубежных производителей, пришедших к нам на рынок. Технологию оцинковки изменили — увеличили температуру процесса (420 градусов), благодаря чему атомы цинка не просто покрывают лист, а проникают глубоко в структуру, что гораздо эффективнее. Не важно, на чем вы ездите — на ГАЗели, Солярисе или Фольксвагене. Они все оцинкованы одинаково. Различаются лишь свойства стали. Так что ржавеют машины по-разному только из-за этого.

Рулоны нарезают в листы, они проходят оцинковку, после чего их снова сваривают между собой и закручивают в рулоны уже окончательно и бесповоротно — для отправки заказчику. Причем швы увидеть просто нереально — на выходе получается цельный километровый лист. Размер рулонов определяется заказчиком — вес варьируется от 5 до 30 тонн. Но перед этим весь лист проходит контроль, причем очень жесткий. Даже малейший брак недопустим. Всматриваясь в дефектные листы, я иногда не мог найти хоть какой-то изъян. Кстати, совсем недавно на заводе освоили производство и стали DР600, предназначенной для изготовления колесных дисков.

Готовую сталь перед отправкой заказчику снова закручивают в рулоны.

Готовую сталь перед отправкой заказчику снова закручивают в рулоны.

Культура производства

Атмосфера и масштабы предприятия вселяют гордость: не все промышленные гиганты Союза отправились в небытие. Завод работает и кормит не только владельцев, но и город: благодаря Северстали Череповец живет и развивается.

Завод работает и кормит не только владельцев, но и город: благодаря Северстали Череповец живет и развивается.

И о людях думают. Вот простая мелочь: во всех цехах, у каждой лестницы — плакаты с просьбой держаться за поручни. Казалось бы, никто их не читает, но травматизм снизился на 80%! Именно из этого складывается культура производства, а без нее качества не достичь.

- Как сэкономить на кузовном ремонте, читайте тут.

Как делают металл для VW, Renault, Hyundai, Kia… — репортаж с завода

Из череповецкой стали штампуют почти всё, что выпускают на российских автозаводах. «За рулем» отправился в Череповец, чтобы разобраться, как производят прокат для автопрома и какая толщина у металла, из которого изготовлен кузов вашего автомобиля.

Как делают металл для VW, Renault, Hyundai, Kia… — репортаж с завода

Как делают металл для VW, Renault, Hyundai, Kia. .. — репортаж с завода

.. — репортаж с завода

Из череповецкой стали штампуют почти всё, что выпускают на российских автозаводах. «За рулем» отправился в Череповец, чтобы разобраться, как производят прокат для автопрома и какая толщина у металла, из которого изготовлен кузов вашего автомобиля.

Как делают металл для VW, Renault, Hyundai, Kia… — репортаж с завода

Наше новое видео

Кроссовер Chery Tiggo 4 Pro: тест и обзор

Лада Веста NG 2022: Адаптация к зиме и другие подробности

Любимый автомобиль Сталина. Что из него сделали?

Понравилась заметка? Подпишись и будешь всегда в курсе!

За рулем на Яндекс.Дзен

Новости smi2.ru

Металл как сделать

Главная » Разное » Металл как сделать

Как получают и из чего делают железо (сталь)?

Железо и стали на его основе используются повсеместно в промышленности и обыденной жизни человека. Однако мало кто знает, из чего делают железо, вернее, как его добывают и преобразовывают в сплав стали.

Популярное заблуждение

Для начала определимся с понятиями, поскольку люди часто путаются и не совсем понимают, что такое железо вообще. Это химический элемент и простое вещество, которое в чистом виде не встречается и не используется. А вот сталь – это сплав на основе железа. Она богата на различные химические элементы, а также содержит углерод в своем составе, который необходим для придания прочности и твердости.

Следовательно, не совсем правильно рассуждать о том, из чего делают железо, так как оно представляет собой химический элемент, который есть в природе. Человек из него делает сталь, которая в дальнейшем может использоваться для изготовления чего-либо: подшипников, кузовов автомобилей, дверей и т. д. Невозможно перечислить все предметы, которые из нее производятся. Итак, ниже мы не будем разбирать, из чего делают железо. Вместо этого поговорим о преобразовании этого элемента в сталь.

В России и мире существует множество карьеров, где добывают железную руду. Это огромные и тяжелые камни, которые достаточно сложно достать из карьера, так как они являются частью одной большой горной породы. Непосредственно на карьерах в горную породу закладывают взрывчатку и взрывают ее, после чего огромные куски камней разлетаются в разные стороны. Затем их собирают, грузят на большие самосвалы (типа БелАЗ) и везут на перерабатывающий завод. Из этой горной породы и будет добываться железо.

Это огромные и тяжелые камни, которые достаточно сложно достать из карьера, так как они являются частью одной большой горной породы. Непосредственно на карьерах в горную породу закладывают взрывчатку и взрывают ее, после чего огромные куски камней разлетаются в разные стороны. Затем их собирают, грузят на большие самосвалы (типа БелАЗ) и везут на перерабатывающий завод. Из этой горной породы и будет добываться железо.

Иногда, если руда находится на поверхности, то ее вовсе необязательно подрывать. Ее достаточно расколоть на куски любым другим способом, погрузить на самосвал и увезти.

Производство

Итак, теперь мы понимаем, из чего делают железо. Горная порода является сырьем для его добычи. Ее отвозят на перерабатывающее предприятие, загружают в доменную печь и нагревают до температуры 1400-1500 градусов. Эта температура должна держаться в течение определенного времени. Содержащееся в составе горной породы железо плавится и приобретает жидкую форму. Затем его остается разлить в специальные формы. Образовавшиеся шлаки при этом отделяют, а само железо получается чистым. Затем агломерат подают в бункерные чаши, где он продувается потоком воздуха и охлаждается водой.

Образовавшиеся шлаки при этом отделяют, а само железо получается чистым. Затем агломерат подают в бункерные чаши, где он продувается потоком воздуха и охлаждается водой.

Есть и другой способ получения железа: горную породу дробят и подают на специальный магнитный сепаратор. Так как железо имеет способность намагничиваться, то минералы остаются на сепараторе, а вся пустая порода вымывается. Конечно, чтобы железо превратить в металл и придать ему твердую форму, его необходимо легировать с помощью другого компонента – углерода. Его доля в составе очень мала, однако именно благодаря нему металл становится высокопрочным.

Стоит отметить, что в зависимости от объема добавляемого в состав углерода сталь может получаться разной. В частности, она может быть более или менее мягкой. Есть, например, специальная машиностроительная сталь, при изготовлении которой к железу добавляют всего 0,75 % углерода и марганец.

Теперь вы знаете, из чего делают железо и как его преобразовывают в сталь. Конечно, способы описаны весьма поверхностно, но суть они передают. Нужно запомнить, что из горной породы делают железо, из чего далее могут получать сталь.

Конечно, способы описаны весьма поверхностно, но суть они передают. Нужно запомнить, что из горной породы делают железо, из чего далее могут получать сталь.

Производители

На сегодняшний день в разных странах есть крупные месторождения железной руды, которые являются базой для производства мировых запасов стали. В частности, на Россию и Бразилию приходится 18 % мирового производства стали, на Австралию – 14 %, Украину – 11 %. Самыми крупными экспортерами является Индия, Бразилия, Австралия. Отметим, что цены на металл постоянно меняются. Так, в 2011 году стоимость одной тонны металла составляла 180 долларов США, а к 2016 году была зафиксирована цена в 35 долларов США за тонну.

Заключение

Теперь вы знаете, из чего состоит железо (имеется в виду металл) и как его производят. Применение этого материала распространено во всем мире, и его значение практически невозможно переоценить, так как используется он в промышленных и бытовых отраслях. К тому же экономика некоторых стран построена на базе изготовления металла и его последующего экспорта.

Мы рассмотрели, из чего состоит сплав. Железо в его составе смешивается с углеродом, и подобная смесь является основной для изготовления большинства известных металлов.

Что делают из металла?

Июнь 7, 2017

С тех пор, как люди добыли металл и впервые изготовили из него орудие труда, все металлы прочно вошли в нашу жизнь. Сейчас без изделий из металла не обходится ни одна сфера жизни человека. Все металлы обладают отличными физическими свойствами. У них достаточно высокие температуры плавления и кипения, при этом, отличная пластичность, ковкость и электропроводность. Все это объясняет столь широкое применение металлов в жизнедеятельности человека, а также причины, по которым именно из металлов изготавливают большую часть изделий, которые человек ежедневно применяет в собственной жизни. Для изготовления деталей из металла Вам стоит обратится центр металлообработки, где квалифицированные работники выполнят ваш заказ. Металлы не горят в огне, большинство из них способны выдержать огромные температуры, не изменив, при этом, своих свойств.

Металлические изделия достаточно надежны. Их довольно сложно повредить или сломать. При правильной эксплуатации они прослужат долгие годы и будут надежными помощниками в какой-либо ситуации. Благодаря свойствам металлов, именно им отдают предпочтение при изготовлении тех либо иных изделий, используемых как в быту, так и на производстве.

Металл активно используют и в художественной ковке. После того, как рабочие чертежи утверждены, они попадают на производственный участок. Новые технологии проникли и на кузнечное производство, помогая создавать ажурные, неповторимые изделия, способные исправно служить не только Вам и Вашим детям, но внукам и даже их потомкам.

При всей современной технологичности, искусство художественной ковки, как и всякое искусство, не поддается автоматизации. Механика только помогает мастеру, но и в XXI веке кованое изделие все равно так же несет теплоту человеческих рук.

Как сделать трубу из листа металла

Сегодня расскажем, как согнуть трубу без вальцовочного станка. Нужна, чтоб установить «буржуйку». В данном случае аналогичная из гаража выходит. Можно, конечно, купить в металлопрокате, но там нет с толщиной стенки 1,5 мм, есть по 3-4 мм и она тяжелая. Поэтому решение купить листовой металл 1,5 мм и согнуть самому. Для этого нужна труба, на которой будем ее гнуть. На нее будем крутить металл. С торцов приварены две трубки. Вставлять лом и крутить с одной стороны и с другой. А сюда приварен листовой металл, чтобы его зафиксировать. На видео «Авраменко Garage» покажем, как это происходит.

Получили на выходе. Стоит задача. Как согнуть край, его в конце не получается захватить. Пробовать молотком, киянкой, сгибать или просто отрезать часть, что не согнулась (просто удалить). Потом делаем мерную веревочку. Отмеряем, какой диаметр нужен и делаем мерную веревочку, допустим, 30 см. Замеряем. С другой стороны делаем отметку и болгаркой отрезаем и снимаем часть. Следующий отрезок трубы. Когда все срезали и сняли, свариваем шов, получаем трубу из металла 1,5 мм, не используя листогибочные станки.

Пробовать молотком, киянкой, сгибать или просто отрезать часть, что не согнулась (просто удалить). Потом делаем мерную веревочку. Отмеряем, какой диаметр нужен и делаем мерную веревочку, допустим, 30 см. Замеряем. С другой стороны делаем отметку и болгаркой отрезаем и снимаем часть. Следующий отрезок трубы. Когда все срезали и сняли, свариваем шов, получаем трубу из металла 1,5 мм, не используя листогибочные станки.

Следующая, такое же расстояние отрезается и снова сваривается. В одну длинную трубу они сварятся. Конечный результат сваренного готового изделия. Это одна часть, как видно, вторая и третья, так набирать длину. Таким несложным способом можно сделать в домашних условиях трубу, какую нужно.

Спасибо за внимание.

Как делают самый дорогой металл в мире | Как это сделано

Если вы думаете, что золото с платиной являются самыми ценными металлами на планете, то вы ошибаетесь. По сравнению с некоторыми искусственно полученными металлами, стоимость золота можно сравнить со стоимостью ржавчины на старом куске кровельного железа. Вы можете представить себе цену в 27 000 000 долларов США за один грамм вещества? Именно столько стоит радиоактивный элемент Калифорний-252. Дороже только антиматерия, которая является самой дорогой субстанцией в мире (около 60 триллионов долларов за грамм антиводорода). На сегодняшний день в мире накоплено всего 8 грамм Калифорния-252, а ежегодно производится не более 40 миллиграмм. И на планете есть только 2 места, где его регулярно производят: в Окриджской национальной лаборатории в США и … в Димитровграде, в Ульяновской области.

Вы можете представить себе цену в 27 000 000 долларов США за один грамм вещества? Именно столько стоит радиоактивный элемент Калифорний-252. Дороже только антиматерия, которая является самой дорогой субстанцией в мире (около 60 триллионов долларов за грамм антиводорода). На сегодняшний день в мире накоплено всего 8 грамм Калифорния-252, а ежегодно производится не более 40 миллиграмм. И на планете есть только 2 места, где его регулярно производят: в Окриджской национальной лаборатории в США и … в Димитровграде, в Ульяновской области.

Хотите узнать, как появляется на свет почти самый дорогой материал в мире и для чего он нужен?

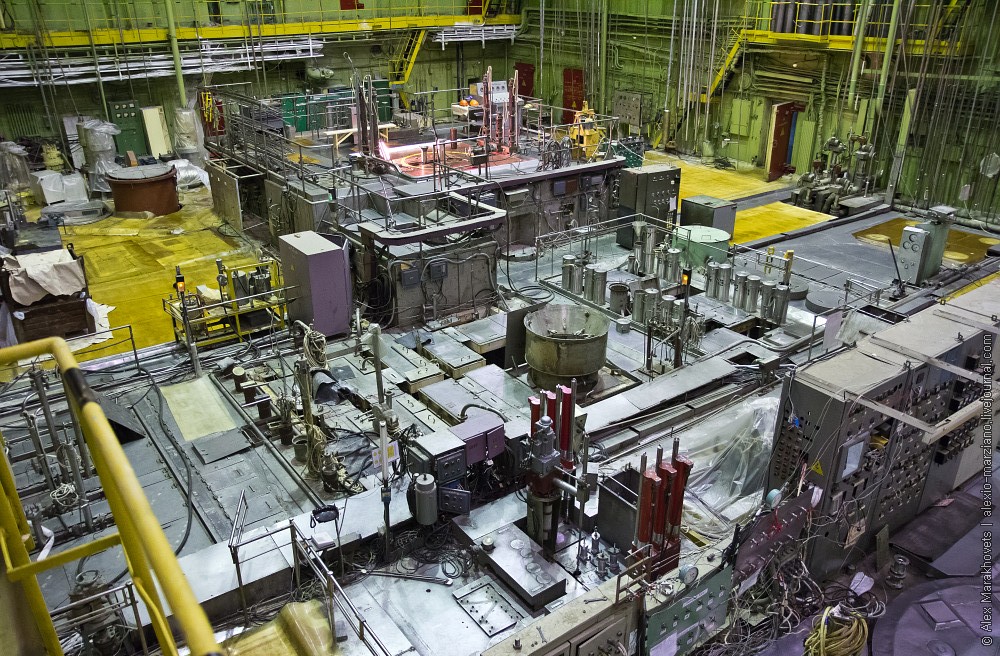

Димитровград

В 80 километрах от Ульяновска, на реке Черемшан, находится город Димитровград с населением около 100 000 человек. Его главное предприятие — Научно-исследовательский институт атомных реакторов (НИИАР), который был создан в 1956 году по иницитиве Курчатова. Изначально он был опытной станцией для испытаний ядерных реакторов, но в настоящее время спектр направлений деятельности значительно расширился. Сейчас в НИИАР испытывают различные материалы, чтобы определить, как они себя ведут в условиях продолжительного радиактивного излучения, создают радионуклидные источники и препараты, которые применяют в медицине и исследованиях, решают технические вопросы экологически чистых технологий и просто ведут научную деятельность. В НИИАР работает около 3500 сотрудников и 6 реакторов.

Сейчас в НИИАР испытывают различные материалы, чтобы определить, как они себя ведут в условиях продолжительного радиактивного излучения, создают радионуклидные источники и препараты, которые применяют в медицине и исследованиях, решают технические вопросы экологически чистых технологий и просто ведут научную деятельность. В НИИАР работает около 3500 сотрудников и 6 реакторов.

Светят, но не греют

Ни один из шести «нииаровских» реактора не используется как источник энергии и не отапливает город — тут вы не увидите гигантских установок на тысячи МВт. Главная задача этих «малышей» — создать максимальный по плотности поток нейтронов, которыми учёные института и бомбардируют различные мишени, создавая то, чего нет в природе. Реакторы НИИАР работают по схеме «10/10» — десять день работы и 10 день отдыха, профилактики и перегрузки топлива. При таком режиме просто невозможно использовать их для нагрева воды. Да и максимальная температура теплоносителя, получаемая на выходе — всего 98 С, воду быстро охлаждают в небольших градирнях и пускают по кругу.

Самый Мощный

Из 6 реакторов есть один, самый любимый учёными НИИАР. Он же и самый первый. Он же и Самый Мощный, что и дало ему имя — СМ. В 1961 году это был СМ-1, мощностью в 50 МВт, в 1965 после модернизации он стал СМ-2, в 1992 — СМ-3, эксплуатация которого рассчитана до 2017 года. Это уникальный реактор и в мире он один такой. Его уникальность — в очень высокой плотности потока нейтронов, который он способен создавать. Именно нейтроны и являются основной продукцией НИИАР. С помощью нейтронов можно решать много задач по исследованию материалов и созданию полезных изотопов. И даже воплощать в жизнь мечту средневековых алхимиков — превращать свинец в золото (теоретически).

Если не вдаваться в подробности, то процесс очень прост — берётся одно вещество и обстреливается со всех сторон нейтронами. Так, к примеру, из урана путём дробления его ядер нейтронами можно получить более лёгкие элементы: йод, стронций, молибден, ксенон и другие.

Ввод реактора СМ-1 в эксплуатацию и его успешная работа вызвали большой резонанс в научном мире, стимулировав, в частности, сооружение в США высокопоточных реакторов с жестким спектром нейтронов — HFBR (1964 год) и HFIR (1967 год). В НИИАР неоднократно приезжали светила ядерной физики, включая отца ядерной химии Гленна Сиборга, и перенимали опыт. Но всё же такой же по элегантности и простоте реактор так никто больше и не создал.

В НИИАР неоднократно приезжали светила ядерной физики, включая отца ядерной химии Гленна Сиборга, и перенимали опыт. Но всё же такой же по элегантности и простоте реактор так никто больше и не создал.

Реактор СМ до гениальности прост. Его активная зона — это почти кубик в 42 x 42 x 35 см. Но выделяемая мощность этого кубика — 100 мегаватт! Вокруг активной зоны в специальных каналах устанавливают трубки с различными веществами, которые необходимо обстрелять нейтронами.

К примеру, совсем недавно из реактора вытащили колбу с иридием, из которого получили нужный изотоп. Теперь она висит и остывает.

После этого, маленькую ёмкость с теперь уже радиоактивным иридием погрузят в специальный защитный свинцовый контейнер, весом в несколько тонн и отправят на автомобиле заказчику.

Отработанное топливо (всего несколько грамм) потом тоже остудят, законсервируют в свинцовую бочку и отправят в радиоактивное хранилище на территории института на длительное хранение.

Голубой бассейн

В этом зале не один реактор. Рядом с СМ находится и другой — РБТ — реактор бассейнового типа, который работает с ним в паре. Дело в том что в реакторе СМ топливо «выгорает» всего наполовину. Поэтому его нужно «дожечь» в РБТ.

Вообще, РБТ удивительный ректор, внутрь которого можно даже заглянуть (нам не дали). Он не имеет привычного толстого стального и бетонного корпуса, а для защиты от радиации он просто помещен в огромный бассейн с водой (отсюда и название). Толща воды удерживает активные частицы, тормозя их. При этом частицы, движущиеся со скоростью, превышающей фазовую скорость света в среде, вызывают знакомое многим по фильмам голубоватое свечение. Этот эффект носит название учёных, которые его описали — Вавилова — Черенкова.

(фото не имеет отношения к реактору РБТ или НИИАР и демонстрирует эффект Вавилова-Черенкова)

Запах грозы

Запах реакторного зала не спутать ни с чем. Здесь сильно пахнет озоном, как после грозы. Воздух ионизируется при перегрузке, когда отработавшие сборки достают и перемещают в бассейн для охлаждения. Молекула кислорода О2 превращается в О3. Кстати, озон пахнет совсем не свежестью, а больше похож на хлор и такой же едкий. При высокой концентрации озона вы будете чихать и кашлять, а потом умрёте. Он отнесён к первому, самому высокому классу опасности вредных веществ.

Воздух ионизируется при перегрузке, когда отработавшие сборки достают и перемещают в бассейн для охлаждения. Молекула кислорода О2 превращается в О3. Кстати, озон пахнет совсем не свежестью, а больше похож на хлор и такой же едкий. При высокой концентрации озона вы будете чихать и кашлять, а потом умрёте. Он отнесён к первому, самому высокому классу опасности вредных веществ.

Радиационный фон в зале в этот момент повышается, но и людей здесь нет — все автоматизировано и оператор наблюдает за процессом через специальное окно. Однако, даже после этого к перилам в зале без перчаток прикасаться не стоит — можно подхватить радиоактивную грязь.

Мойте руки, перед и зад

Но уйти домой с ней вам не дадут — на выходе из «грязной зоны» всех обязательно проверяют детектором бэта-излучения и в случае обнаружения вы вместе со своей одеждой отправитесь в реактор в качестве топлива. Шутка.

Но руки в любом случае нужно мыть с мылом после посещения любых подобных зон.

Сменить пол

Коридоры и лестницы в реакторном корпусе застелены специальным толстым линолеумом, края которого загнуты на стены. Это нужно для того, чтобы в случае радиоактивного загрязнения можно было бы не утилизировать всё здание целиком, а просто скатать линолеум и постелить новый. Чистота тут почти как в операционной, ведь наибольшую опасность представляет здесь пыль и грязь, которая может попасть на одежду, кожу и внутрь организма — альфа и бэта-частицы не могут улететь далеко, но при ближнем воздействии они как пушечные ядра, и живым клеткам точно не поздоровится.

Пульт с красной кнопкой

Зал управления реактором.

Сам пульт производит впечатление глубоко устаревшего, но зачем менять то, что спроектировано на долгие годы работы? Важнее всего то, что за щитами, а там все новое. Всё же многие датчики были переведены с самописцев на электронные табло, и даже программные системы, которые, кстати, в НИИАР и разрабатываются.

Каждый реактор имеет множество независимых степеней защиты, поэтому «фукусимы» тут не может быть в принципе. А что касается «чернобыля» — не те мощности, тут работают «карманные» реакторы. Наибольшую опасность представляют выбросы некоторых лёгких изотопов в атмосферу, но и этому не дадут случиться, как нас уверяют.

Физики-ядерщики

Физики института — фанаты своего дела и могут часами интересно рассказывать о своей работе и реакторах. Отведённого на вопросы часа не хватило и беседа растянулась на два нескучных часа. По-моему, нет такого человека, которому не была бы интересна ядерная физика 🙂 А директору отделения «Реакторный исследовательский комплекс» Петелину Алексею Леонидовичу с главным инженером впору вести научно-популярные передачи на тему устройства ядерных реакторов 🙂

Если за пределами НИИАР вы будете заправлять штаны в носки, то, скорее всего, вас кто-то сфотографирует и выложит в сеть, чтобы посмеяться. Однако здесь это необходимость. Попробуйте сами догадаться, почему.

Попробуйте сами догадаться, почему.

Welcome to the hotel Californium

Теперь о Калифорнии-252 и зачем он нужен. Я уже рассказывал о высокопоточном нейтронном реакторе СМ и его пользе. Теперь представьте, что та энергия, которую вырабатывает целый реактор СМ, может дать всего лишь один грамм (!) Калифорния.

Калифорний-252 – мощный источник нейтронов, что позволяет использовать его для обработки злокачественных опухолей, где другая лучевая терапия бездейственна. Уникальный металл позволяет просвечивать части реакторов, детали самолетов, и обнаруживать повреждения, которые обычно тщательно скрываются от рентгеновских лучей. С его помощью удается находить запасы золота, серебра и месторождения нефти в недрах земли. Потребность в нём в мире очень велика, и заказчики порою вынуждены стоять годами в очереди за вожделённым микрограммом Калифорния! А всё потому, что производство этого металла занимает…. годы. Для производства одного грамма Калифорния-252, плутоний или кюрий подвергают длительному нейтронному облучению в ядерном реакторе, в течение 8 и 1. 5 лет соответственно, последовательными превращениями проходя практически всю линейку трансурановых элементов таблицы Менделеева. На этом процесс не заканчивается — из получившихся продуктов облучения химическим путем долгими месяцами выделяют сам калифорний. Это очень и очень кропотливая работа, которая не прощает спешки. Микрограммы металла собирают буквально по атомам. Этим и объясняется такая высокая цена.

5 лет соответственно, последовательными превращениями проходя практически всю линейку трансурановых элементов таблицы Менделеева. На этом процесс не заканчивается — из получившихся продуктов облучения химическим путем долгими месяцами выделяют сам калифорний. Это очень и очень кропотливая работа, которая не прощает спешки. Микрограммы металла собирают буквально по атомам. Этим и объясняется такая высокая цена.

(большая кликабельная панорама)

Кстати, критическая масса металлического Калифорния-252 составляет всего 5 кг (для металлического шара), а в виде водных растворах солей — 10 грамм (!), что позволяет его использовать в миниатюрных ядерных бомбах. Однако, как я уже писал, в мире пока есть только 8 грамм и использовать его в качестве бомбы было бы очень расточительно 🙂 Да и вот беда, через 2 года от существующего Калифорния остаётся ровно половина, а через 4 года он и вовсе превращается в труху из других более стабильных веществ.

В следующих частях я расскажу о производстве в НИИАР топливных сборок (ТВС) и еще одного важного и необходимого в радионуклидной медицине изотопа Молибден-99. Будет ужасно интересно!

Будет ужасно интересно!

UPD Критические замечания приветствуются — автор не физик, а программист-фотограф.

Источник

18 различных типов металла — факты и применение

Многое произошло со времен бронзового века. Существуют тысячи различных типов и марок металла, и каждая из них разработана для очень специфических применений. Каждый день вы регулярно сталкиваетесь с десятками видов металлов. Вот интересное руководство, которое расскажет вам о некоторых из этих распространенных металлов и о том, где вы их найдете.

Сталь

Это, несомненно, самый распространенный металл в современном мире.

Сталь по определению – это железо смешанное с углеродом. Это соотношение обычно составляет около 99% железа и 1% углерода, хотя это соотношение может немного варьироваться.

Интересный факт: в 2017 году в мире было произведено более 1,8 миллиарда тонн стали (половина из которых была произведена в Китае). Средний африканский слон весит около 5 тонн. Если бы вы сложили слонов друг на друга, чтобы сформировать своеобразный мост на Луну (что на самом деле невозможно), он все равно был бы не таким тяжелым, как вес стали, производимой каждый год.

На самом деле существует много разных видов стали. Вот обзор основных типов:

Углеродистая сталь

Это базовая сталь, состоящая из углерода и железа, хотя в нее могут быть добавлены и другие элементы в очень небольшом количестве.

Три основные категории – это сталь с низким, средним и высоким содержанием углерода. Больше углерода – сталь будет тверже и прочнее. Меньше углерода – дешевле, мягче и проще в производстве.

Меньше углерода – дешевле, мягче и проще в производстве.

Углеродистая сталь чаще всего используется в качестве конструкционного строительного материала, в простых механических компонентах и в различных инструментах.

Легированная сталь

Считайте, что это генетически модифицированная сталь. Легированная сталь производится путем добавления других элементов в смесь. Это изменяет свойства и, по сути, делает металл настраиваемым. Это чрезвычайно распространенный тип металла, поскольку его производство, как правило, остается очень дешевым.

Обычные легирующие элементы для стали включают марганец, ванадий, хром, никель и вольфрам. Каждый из этих элементов по-разному изменяет свойства металла.

Например, легирование стали может придать дополнительную прочность высокопроизводительным шестерням, повысить коррозионную и износостойкость медицинских имплантатов, а также увеличить давление, которое могут выдержать трубопроводы. В целом, сталь считается “рабочей лошадкой” в мире металлов.

Нержавеющая сталь

Технически это разновидность легированной стали, но существует так много её видов в таких огромных количествах, что обычно ей присваивается отдельная категория. Эта сталь специально ориентирована на устойчивость к коррозии.

В основном это просто сталь с заметным количеством хрома. При коррозии хром создает супертонкий слой, замедляющий образование ржавчины. Если вы сотрете этот барьер, тут же образуется новый.

Вы можете увидеть много изделий из нержавеющей стали на кухне: ножи, столы, посуда, все, что соприкасается с пищей.

Не очень приятный факт: если что-то сделано из нержавеющей стали, это не значит, что оно не может ржаветь. Различные составы в разной степени предотвращают ржавление. Нержавеющая сталь, которая используемая в соленой воде, должна быть особенно устойчивой к коррозии, чтобы не гнить. Но все виды нержавеющей стали ржавеют, если за ними не ухаживать должным образом.

Железо (кованое или литое)

Несмотря на то, что это супер-старомодный металл (особенно распространенный в «железный век»), он все еще имеет множество современных применений.

Во-первых, это основной ингредиент стали. Но помимо этого, вот несколько других областей применения и объяснение того, почему используется железо:

- Посуда (например, сковороды) – пористая поверхность позволит кулинарным маслам пригореть и создать естественную антипригарную поверхность.

- Дровяные печи – чугун имеет чрезвычайно высокую температуру плавления, поэтому печь может выдерживать высокие температуры.

- Основания и рамы для тяжелой техники – этот тяжелый металл снижает вибрацию и обеспечивает жесткость

Интересный факт: железо – шестой по распространенности элемент во Вселенной.

Алюминий

Что касается металлов, то это действительно современный металл. Впервые алюминий был произведен в 1825 году, и с тех пор он стал основой для некоторых крупных достижений.

Например, из-за своего удивительного отношения прочности к весу это металл, который в значительной степени ответственен за полет и доставку человека на Луну. Он легко формируется (податлив) и не ржавеет, что делает его отличным средством для изготовления банок из-под газировки. И, что (возможно), самое главное, из него можно сделать очень тонкий лист, который можно использовать для приготовления барбекю из свежевыловленной рыбы до идеального состояния.

Он легко формируется (податлив) и не ржавеет, что делает его отличным средством для изготовления банок из-под газировки. И, что (возможно), самое главное, из него можно сделать очень тонкий лист, который можно использовать для приготовления барбекю из свежевыловленной рыбы до идеального состояния.

Хотя процесс производства алюминия немного сложнее, чем некоторых других металлов, на самом деле это чрезвычайно распространенный металл. Это самый распространенный цветной металл (не содержащий железа) на планете.

Хотя он не ржавеет, он окисляется. На самом деле железо – единственный металл, который по определению «ржавеет». При контакте с солью алюминий подвержен коррозии. Однако он не подвержен коррозии при контакте с водой. Это делает алюминий действительно полезным для изготовления таких вещей, как пресноводные лодки.

Магний

Магний – действительно классный металл. Он весит примерно на 2/3 меньше алюминия и обладает сравнимой прочностью. Благодаря этому он становится все более распространенным.

Чаще всего его можно встретить в виде сплава. Это означает, что его смешивают с другими металлами и элементами, чтобы получить гибридный материал со специфическими свойствами. Это также может облегчить его использование в производственных процессах.

Одно из самых популярных применений магния – автомобильная промышленность. Магний считается шагом вперед по сравнению с алюминием, когда речь идет о высокопрочном снижении веса, и он не является астрономически более дорогим.

В некоторых случаях магний можно увидеть в колесных дисках, блоках двигателя и коробках передач.

Однако у магния есть недостатки. По сравнению с алюминием он легче подвержен коррозии. Например, он подвергнется коррозии при контакте с водой, в то время как алюминий не ржавеет.

В целом он стоит примерно вдвое дороже алюминия, но в целом быстрее обрабатывается на производстве.

Интересный факт: магний очень огнеопасен и горит очень горячо. Металлическую стружку, опилки и порошок необходимо тщательно утилизировать во избежание взрыва.

Медь

Медь – еще один старомодный металл. Сегодня вы часто будете видеть его в виде сплава (подробнее об этом позже) или в достаточно чистом состоянии.

Распространенное применение – электроника, водопроводные трубы и гигантские статуи, олицетворяющие свободу. На меди образуется патина, или окисленный слой, который фактически предотвращает дальнейшую коррозию. По сути, она позеленеет и перестанет коррозировать. Благодаря этому она может прослужить века.

Статуя Свободы сделана из меди и покрыта патиной или оксидным слоем, что придает ей зеленовато-голубой оттенок.

Латунь

Латунь на самом деле представляет собой сплав меди и цинка. Полученный желтый металл действительно полезен по ряду причин.

Его золотистый цвет делает его очень популярным для декора. Этот металл часто используется в антикварной мебели в качестве ручек.

Он также чрезвычайно пластичен, что означает, что его можно выковать и сформировать. Вот почему он используется для медных духовых инструментов, таких как тубы, трубы и тромбоны.

Латунь также является отличным материалом для подшипников, поскольку она хорошо скользит по другим металлам.

Еще одно отличное свойство латуни – она никогда не искрится. Например, стальной молоток может вызвать искру, если по нему ударить определенным образом. Латунный молоток этого не делает. Это означает, что латунные инструменты отлично подходят для областей, где могут находиться легковоспламеняющиеся газы, жидкости или порошки.

Бронза

Этот металл изготавливается в основном из меди, но также содержит около 12% олова. В результате получается металл, более твердый и прочный, чем обычная медь.

Бронза также может быть сплавом с другими элементами. Например, распространенными легирующими элементами являются алюминий, никель, цинк и марганец. Каждый из них может очень заметно изменить металл.

Бронза имеет огромное историческое значение (например в бронзовом веке), и её легко отличить. Часто её можно увидеть в массивных церковных колоколах. Бронза твердая и прочная, поэтому при ударе не трескается и не гнется, как другие металлы. Кроме того, она лучше звучит.

Бронза твердая и прочная, поэтому при ударе не трескается и не гнется, как другие металлы. Кроме того, она лучше звучит.

Современное использование бронзы включает в себя скульптуры и произведения искусства, пружины и подшипники, а также гитарные струны.

Интересный факт: бронза была первым искусственным сплавом.

Цинк

Это интересный металл, потому что он очень полезен. Сам по себе он имеет довольно низкую температуру плавления, что делает его очень простым в отливке. Материал легко течет при плавлении, а получаемые изделия получаются относительно прочными. Его также очень легко расплавить, чтобы переработать.

Цинк – действительно распространенный металл, который используется в покрытиях для защиты других металлов. Например, часто можно увидеть оцинкованную сталь, которая в основном представляет собой просто сталь, смоченную в цинке. Это помогает предотвратить ржавление.

Интересный факт: ежегодно производится около 12 миллионов тонн цинка, половина из которых идет на цинкование.

Титан

Это действительно потрясающий современный металл. Впервые он был обнаружен в 1791 году, впервые создан в чистом виде в 1910 году и впервые изготовлен вне лаборатории в 1932 году.

Титан на самом деле очень распространен (седьмой по распространенности металл на Земле), но его действительно сложно очистить. Вот почему этот металл такой дорогой. Но он также очень ценен:

- Титан биосовместим, а это означает, что ваше тело не будет сопротивляться и отвергать его. Медицинские имплантаты обычно изготавливают из титана.

- Его соотношение прочности к весу выше, чем у любого другого металла. Это делает его чрезвычайно ценным для всего, что летает.

- Он действительно устойчив к коррозии.

- Нитрид титана (титан, прореагировавший с азотом в высокоэнергетическом вакууме) – это безумно твердое покрытие с низким коэффициентом трения, которое наносится на металлические режущие инструменты.

Интересный факт: титан сопротивляется коррозии потому, что он мгновенно вступает в реакцию с кислородом, создавая очень тонкий и прочный барьер, защищающий металл. Если соскрести барьер, мгновенно образуется новый.

Если соскрести барьер, мгновенно образуется новый.

Еще один забавный факт: титан не встречается в природе сам по себе. Он всегда соединен с другим элементом.

Вольфрам

Вольфрам имеет самую высокую температуру плавления и самый высокий предел прочности на разрыв среди всех чистых металлов. Это делает его чрезвычайно полезным.

Около половины всего вольфрама используется для производства карбида вольфрама. Это безумно твердый материал, который используется для изготовления режущих инструментов (для горнодобывающей и металлообрабатывающей промышленности), абразивов и тяжелого оборудования. Он может легко резать титан и высокотемпературные сверхпрочные сплавы.

Он получил свое название от шведских слов «вольфрам», что означает «тяжелый камень». Его плотность примерно в 1,7 раза выше плотности свинца.

Вольфрам также является популярным легирующим элементом. Поскольку его температура плавления очень высока, его часто сплавляют с другими элементами для изготовления таких вещей, как сопла ракет, которые должны выдерживать экстремальные температуры.

Адамантий

Его не существует. К счастью.

Никель

Никель – очень распространенный элемент, который используется повсеместно. Чаще всего он применяется в производстве нержавеющей стали, где он повышает прочность и коррозионную стойкость металла. На самом деле, почти 70% никеля в мире используется для производства нержавеющей стали.

В составе пятицентовой американской монеты никель составляет 25%.

Никель также является распространенным металлом, используемым для нанесения покрытий и легирования. Его можно использовать для покрытия лабораторного и химического оборудования, а также всего, что требует действительно гладкой, полированной поверхности.

Интересный факт: никель получил свое название из немецкого фольклора средневековой эпохи. Никелевая руда очень похожа на медную, но когда старые шахтеры не смогли получить из нее медь, они обвинили в этом озорного призрака по имени Никель.

Кобальт

Этот металл издавна использовался для получения синего пигмента в красках и красителях. Сегодня он в основном используется для изготовления износостойких, высокопрочных стальных сплавов.

Сегодня он в основном используется для изготовления износостойких, высокопрочных стальных сплавов.

Сам по себе кобальт очень редко добывают, на самом деле это побочный продукт производства меди и никеля.

Олово

Олово очень мягкое и ковкое. Оно используется в качестве легирующего элемента для изготовления таких вещей, как бронза (1/8 часть олова и 7/8 части меди).

Забавный факт: когда вы сгибаете брусок олова, вы можете услышать нечто, называемое “оловянным криком”. Это звонкий звук реорганизации кристаллической структуры (так называемое двойникование).

Свинец

Свинец действительно мягкий и податливый, а также очень плотный и тяжелый. У него очень низкая температура плавления.

В 1800-х годах было обнаружено, что свинец на самом деле является довольно токсичным веществом. Вот почему в наше время это не так распространено, хотя не так давно его все еще находили в красках и пулях.

Свинец – это нейротоксин, который, помимо прочего, может вызывать повреждение мозга и проблемы с поведением.

Тем не менее, у него все еще есть современные применения. Например, он отлично подходит для защиты от радиации. Его также иногда добавляют в медные сплавы, чтобы облегчить их резку. Смесь свинца и меди часто используется для улучшения характеристик подшипников.

Кремний

С технической точки зрения кремний – это металлоид. Это означает, что он обладает как металлическими, так и неметаллическими качествами.

Например, он похож на металл. Он прочный, блестящий, гибкий и имеет высокую температуру плавления. Однако он ужасно проводит электричество. Отчасти поэтому он не считается полноценным металлом.

Тем не менее, этот элемент часто встречается в металлах. Его использование для легирования может сильно изменить свойства металла. Например, добавление кремния в алюминий облегчает его сварку.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Железный век цивилизации: металл меняет мир

Освоение способа получения железа человеком привело к развитию сельского хозяйства и военного дела и к последующему бурному росту производства и промышленной революции.

Благодаря железу на смену первобытно-общинному племенному строю пришло зарождение классового общества и формирование государств, налаживание новых торговых связей. Именно в раннем железном веке формируется самый известный торговый маршрут — Великий шелковый путь.

И как бы фантастически это не звучало, но началось все с железа внеземного происхождения… Да, сначала железо делали из метеоритного материала. Такие изделия отличались высоким содержанием никеля. Позднее появляются предметы, сделанные уже из земного железа.

Несмотря на то, что технология получения железа более сложная и трудоемкая, чем в случае с бронзой, железный век уверенно сменил предшествующий ему бронзовый. Все потому, что железо было более широко распространено в природе. За период бронзового века многие металлические предметы стали перерабатывать в оружие. Именно нехватка олова для отливки бронзы заставила древних металлургов искать альтернативу. Широкое использование железной руды привело к усовершенствованию технологии производства металла. К тому времени, когда олово снова стало доступным, железо было дешевле, прочнее и легче, а кованое железо навсегда заменило бронзовые инструменты.

К тому времени, когда олово снова стало доступным, железо было дешевле, прочнее и легче, а кованое железо навсегда заменило бронзовые инструменты.

Как получали железо

Технология получения железа состояла из ряда операций по его восстановлению из руд, и, по оценкам специалистов, была открыта во II тысячелетии до нашей эры в Малой Азии.

Для этого использовались сыродутные печи или горны-домницы. В них нагнетался воздух при помощи мехов. Самые ранние такие печи выглядели как зауженный к верху цилиндр около метра в высоту. Воздуходувные сопла вставлялись в нижнюю часть печи, по ним поступал воздух, необходимый для горения угля. В печи достигалась очень высокая температура, которая позволяла переплавить загруженную смесь окислов железа и пустой породы. В результате химических реакций одна часть окислов соединялась с породой, образовывая легкоплавкий шлак, другая же — восстанавливалась в железо и сваривалась в пластичную рыхлую массу – крицу. Затем древние металлурги взламывали переднюю стенку печи и доставали кричное железо. Но металл в таком виде нельзя было разливать в формы, как это делали ранее с бронзой. Крица представляла собой губчатую спекшуюся массу железа в виде зерен металла. Пока она была горячей, ее проковывали, что делало металл более плотным и однородным. Такой кусок металла использовался уже для изготовления различных предметов в кузне. Кузнец разогревал крицу на открытом огне и с помощью молота и наковальни создавал железные изделия.

Затем древние металлурги взламывали переднюю стенку печи и доставали кричное железо. Но металл в таком виде нельзя было разливать в формы, как это делали ранее с бронзой. Крица представляла собой губчатую спекшуюся массу железа в виде зерен металла. Пока она была горячей, ее проковывали, что делало металл более плотным и однородным. Такой кусок металла использовался уже для изготовления различных предметов в кузне. Кузнец разогревал крицу на открытом огне и с помощью молота и наковальни создавал железные изделия.

Влияние железного века на развитие цивилизации

Задолго до промышленной революции большинство людей в раннем железном веке разводили домашний скот и занимались сельским хозяйством. Центром жизни была деревня, где общины обрабатывали землю и вручную изготовляли предметы первой необходимости.

Производство железных инструментов помогло сделать ведение сельского хозяйства более простым и эффективным. Крестьяне смогли обрабатывать более твердые почвы, что позволило выводить новые сорта и высаживать новые культуры. Это же касалось и животноводства. Благодаря более эффективному способу ведения хозяйства освобождалось и время.

Это же касалось и животноводства. Благодаря более эффективному способу ведения хозяйства освобождалось и время.

Больше времени означало, что теперь люди могли заниматься не только хозяйством, но и продать или обменивать то, что вырастили. Некоторые семьи начали создавать свои пекарни, мастерские по пошиву одежды и кузни. Развитие кузнечного дела в свою очередь стимулировало развитие таких ремесел как обработка кожи, дерева и кости. В этот период процветает торговля.

Развитие технологий обработки железа

Технологии обработки металла развивались уверенно и быстро. Появляется сварное оружие, булатная и дамасская сталь, а на смену сыродутным печам приходят высокие печи-штукофены. В конце XIII века эти четырехметровые печи стали появляться на территории современной Европы. В день такая печь производила до 250 кг железа.

В середине XV века штукофены стали заменять еще более высокими печами-блауофенами с предварительным подогревом воздуха. Однако, у них был один большой недостаток: из-за более высокой температуры в блауофене увеличился не только выход железа из руды, но и возросло с 10% до 30% (в сравнении со штукофеном) образование науглероженного «свиного железа» – чугуна, с которым в те времена не умели обращаться. Это служило поводом усовершенствовать технологию.

Однако, у них был один большой недостаток: из-за более высокой температуры в блауофене увеличился не только выход железа из руды, но и возросло с 10% до 30% (в сравнении со штукофеном) образование науглероженного «свиного железа» – чугуна, с которым в те времена не умели обращаться. Это служило поводом усовершенствовать технологию.

Следующим шагом в развитии способов обработки железа стало появление доменных печей. За счет больших размеров, предварительного подогрева и механической подачи воздуха в доменной печи все железо становилось чугуном. Печи работали беспрерывно и могли производить до полутора тонн чугуна в день.

В XVI веке на территории Европы становится популярным передельный процесс в металлурги, при котором железо перегонялось в чугун, а тот в свою очередь, будучи жидким, в горнах при отжиге освобождался от лишнего углерода. В результате он превращался в сталь.

Позднее в металлургии активно использовались технологии с применением угля, коксование, пудлингование и горячее дутье. В 1856 году английский изобретатель Генри Бессемер придумывает конвертер и патентует свою технологию производства стали, получившей название «бессемеровский процесс».

В 1856 году английский изобретатель Генри Бессемер придумывает конвертер и патентует свою технологию производства стали, получившей название «бессемеровский процесс».

В XX веке мартеновские печи активно заменяют бессемеровский конвертер. Но и они устаревают уже к концу века, и им на смену приходит кислородно-конвертерное производство. С появлением мощных электростанций в качестве источников энергии промышленное распространение получает технология электрометаллургии как для производства цветных металлов, так и для черной металлургии.

XXI век вносит свои коррективы в обработку железа, заставляя задуматься не только над выгодой, но и над ущербом, который наносит металлургия окружающей среде. Процесс прямого восстановления железа из руды водородом на сегодняшний день выглядит наиболее перспективным с точки зрения экологии. На следующем переделе сталь получается при плавлении частичек железа в электрических печах с последующим добавлением углерода.

Современные технологические инновации являются определяющим фактором в поддержании конкурентоспособности металлургии на мировом рынке.

Железо улучшало качество жизни людей на протяжении веков. По мере открытия более совершенных технологий его обработки мир пережил самый быстрый период роста. Достижения металлургической промышленности середины восемнадцатого века привели к бурному развитию машиностроения и самой настоящей революции машин.

Подобно тому, как железный век менял образ жизни человека столетия назад, вполне возможно, что грядущая Четвертая промышленная революция станет началом нового века в развитии нашей цивилизации.

Как появился профлист. Производство профнастила от «Металл Профиль».

4822 просмотра

Содержание:

- Профнастил. Факты из истории.

- Сырье для профлиста.

- Прокатка. Цинкование и выравнивание.

- Пассивация и грунтовка.

- Нанесение полимера.

- Проверка качества.

- Профилирование.

- Нарезка и упаковка.

- Итог.

О полезных свойствах профнастила написана не одна научная работа. Из него возводят долговечные фасады зданий, делают кровлю и заборы. Мы расскажем о производстве профнастила на примере компании «Металл Профиль».

Профнастил: факты из истории

Вопрос «как произвести профнастил?» давно волновал ученых и промышленников. Официальной родиной профилированного листа считают Великобританию. Именно на Туманном Альбионе, в 1820-х годах, инженер Генри Робинсон Палмер сконструировал первый ручной станок CGI для профилированного листа.

Образцы профлиста того времени серьезно отличались от современного гофрированного изделия. Тогда еще не было возможности открыть свое масштабное производство профнастила, а в роли сырья использовали железо, полученное методом ковки или литья.

Изделия времен Палмера были абсолютно не адаптированы для гибки (придания новой формы), но даже такой профнастил стал очень популярным материалом в строительстве. Немного позже профлист научились делать в Америке и в Германии.

Немного позже профлист научились делать в Америке и в Германии.

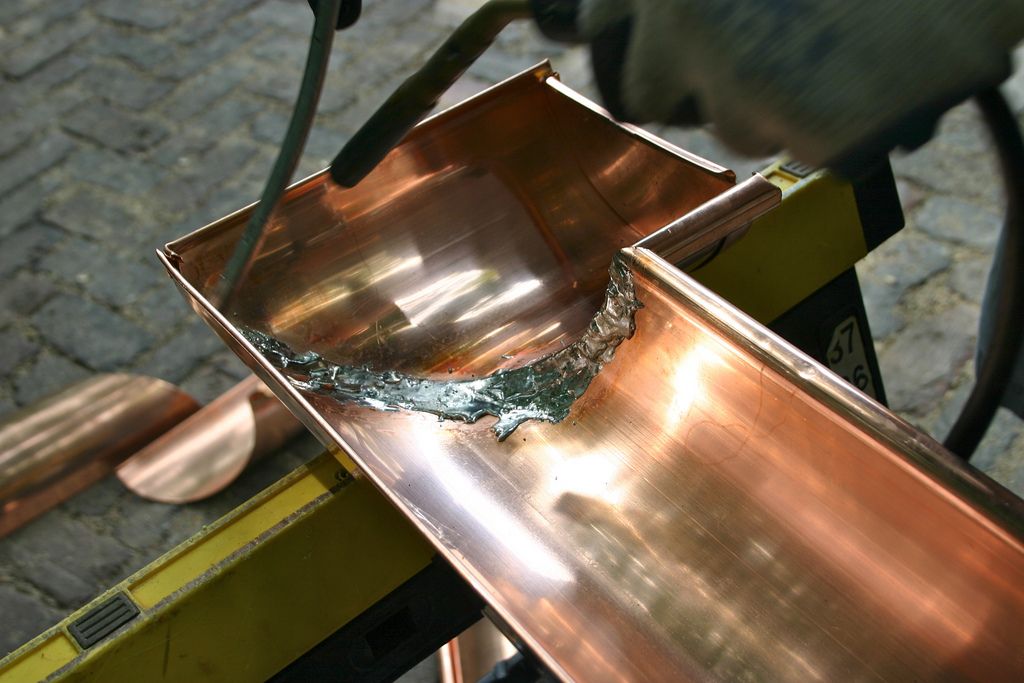

Еще одной значимой датой для профлиста считают 1836 год. В то время во Франции изобрели цинкование стали и железа. Технологию цинкования заимствовали и производители профилированного листа. Слой цинка защитил профлист от коррозии, увеличив срок его службы. В конце ХIХ века появились улучшенные условия для производства профнастила.

Благодаря применению специальной стальной установки стали выпускать листы профнастила разной формы – волнообразные, прямоугольные, трапециевидные и др. Тогда в качестве профлиста использовали более прочную (по сравнению с железом) сталь, что позволило серьезно уменьшить толщину изделий.

Одним из знаковых моментов развития стройматериала стало нанесение на профнастил защитного слоя (полимерного покрытия). Такой профлист назвали «окрашенным». Он защищает изделие от ультрафиолета и ржавчины. На окрашенном профлисте не задерживается грязь и пыль, он не требует тщательного ухода. Современный металлический профлист изготавливают из рулонной стали. После обработки на станке поверхность листа становится гофрированной. Благодаря этому увеличивается его способность выдерживать нагрузки.

Современный металлический профлист изготавливают из рулонной стали. После обработки на станке поверхность листа становится гофрированной. Благодаря этому увеличивается его способность выдерживать нагрузки.

Сегодня профнастил активно используют во всем мире при отделке фасадов, кровель, заборов, навесов, в коммерческих, промышленных и жилых объектах.

Профлист – один из наиболее современных стройматериалов.

Сырье для профлиста

О том, как сегодня делают профилированный лист, мы расскажем на примере «Металл Профиль». Это одна из ведущих компаний по производству профлиста в России и странах СНГ. Ее продукцию используют при строительстве дворцов спорта, объектов социальной сферы, промышленных, коммерческих зданий и частного домостроения. Каждый цех для производства профнастила компании оснащен современным оборудованием.

Один из главных вопросов для тех, кто начинает заниматься профнастилом – где брать материал для производства профлиста? Сырьём для профнастила является горячеоцинкованная сталь холодного проката.

Металл делают на металлургических комбинатах и поставляют в компанию «Металл Профиль» в огромных рулонах. Толщина стали в рулоне варьируется от 1,8 до 2,5 мм. Такие рулоны называют бухтами, каждая из них весит порядка 20 тонн.

Рулоны также называют бухтами.Перед тем, как получить профнастил, идет подготовка сырья. Бухта поступает на участок бескислотной обработки металла. Снимается окалина, на листоправильной машине убирается волна и другие деформации листа, чтобы он стал абсолютно плоским. После правки сталь подрезают дисковыми ножами под стандартную ширину заготовки. Затем она сматывается в рулон и передается на прокатный стан.

Прокатка

После того, как рулоны подают на разматыватель (станок, где разматывается рулон), начинается процесс прокатки. Именно на этом этапе из больших толстых рулонов получается тонкий лист металла. Валы давят на сталь с усилием порядка 800 тонн.

В результате из километрового рулона толщиной 2,5 мм можно получить 5 км проката толщиной 0,5 мм. Процесс прокатки проходит в несколько заходов и зависит от исходной и заданной толщины полосы.

После прокатки рулоны упаковывают и передают на склад электромостовым краном.

Цинкование и выравнивание

Следующий этап для производства профнастила проходит в цехе горячего цинкования. Слой цинка защищает металл от разрушения, продлевая срок службы изделия.

Цинкование – сложный многоступенчатый процесс. Перед нанесением цинка сталь очищают и обезжиривают в щелочных ваннах. Затем полоса (образец) поступает в печь с разными температурными зонами. Очистка металла от следов масел, используемых при прокатке, происходит в зоне открытого пламени. Рабочая температура здесь – 1270℃.

После этого следуют зона нагрева, где сталь прогревается до 660 – 730℃.

Затем идет зона выдержки и охлаждения.

Здесь температура стали снижается «всего» до 480℃. Конечная стадия – зона горячего натяжения. В ней под воздействием высоких температур и азотно-водородной смеси из металла вытесняется кислород, чтобы избежать дальнейшей коррозии.

После этого полоса готова к нанесению расплава цинка. Металл погружают в ванну с расплавом цинка при помощи специального оборудования. Температура расплава цинка – 460℃. Металл покрывается равномерным слоем одинаковой толщины.

Постепенно поднимаясь вверх, сталь проходит через воздушные ножи. От мощности их потока, расстояния и угла наклона зависит масса нанесённого цинка. Чем выше этот показатель – тем дольше прослужит профлист из оцинкованной стали.

После этого полоса металла попадает в башню охлаждения, где происходит кристаллизация расплавленного цинка.

Полосу также пропускают через дрессировочную клеть. Это делается для того, чтобы убрать шероховатость цинка и придать металлическому изделию гладкий вид.

Далее стальной рулон попадает на прави́льный комплекс. Здесь изгибо-растяжная машина вытягивает и выравнивает металл.

Так выглядит современное оборудование. А первый ручной станок для профлиста в ХIХ веке сделал британский инженер Генри Палмер.Пассивация и грунтовка

Затем на полосу теперь уже оцинкованной стали наносится хроматное конверсионное покрытие и консервационное масло. Это тип покрытия, используемый для пассивации изделий из стали. Он нужен, чтобы сталь служила еще дольше.

Сталь покрывается специальным слоем солей и оксидов, которые не дают ей разрушаться.

Далее специальной окрасочной машиной наносят грунтовочное покрытие.

Оно дополнительно защищает сталь от разрушения, обеспечивая прочное сцепление между полимерным покрытием и металлом, нивелируя на нем дефекты.

Завершающим этапом является нанесение полимера.

Нанесение полимера

Полимерное покрытие наносят U-образной окрасочной машиной. Она играет важную роль для всех, кто организовывает свое производство профнастила. У такой машины есть две головки (А и В) для нанесения лицевого покрытия и нижняя головка (С) для нанесения покрытия на обратную стороны полосы.

Наличие двух пар красящих головок позволяет осуществлять переход с одного цвета краски на другой, не останавливая линию. В то время как одна покрасочная головка находится в работе, вторая может быть подготовлена к последующей окраске другим цветом.

После нанесения покрытия изделия сушат в конвекторной газовой печи. Это нужно для достижения такой температуры металла, которая позволит растворителю испариться, обеспечивая необходимую полимеризацию. Режим сушки устанавливает технолог.

Высушенный окрашенный металл помещают в камеру воздушного охлаждения. Это делается для снижения температуры полосы.

Затем ее (полосу) кладут в секцию водяного охлаждения, что позволит избежать температурного удара и деформации металла.

После нанесения полимерного слоя окрашенная полоса через ленточный заправочный механизм попадает на оправку намотчика для сматывания полосы в рулон.

При помощи гидравлической тележки рулон снимают с намотчика и подают на накопительные подставки. Затем окрашенный рулон перевозят мостовым краном на специальный участок для упаковки.

Защитные слои профнастила, начиная от пассивирующего и заканчивая полимерным, призваны предотвратить появление коррозии на стали.

Полимерное покрытие обеспечивает профлисту нужный цвет, привлекательный внешний вид, защищает сталь от выгорания на солнце и от механических повреждений.

Проверка качества

Далее следует этап контроля качества. Это то, что нужно для производства надежного профнастила. Компания «Металл Профиль» располагает собственной лабораторией.

Здесь проверяют прочность при ударе и при изгибе, твёрдость полимерного покрытия, сцепление покрытия со сталью, цветовое различие в сравнении с эталоном, блеск и толщину покрытия. Работы проводят опытные и высококвалифицированные сотрудники. Благодаря постоянному контролю наши клиенты могут быть уверены в качестве продукции компании «Металл Профиль».

Рабочее место инженера-технолога для проведения тестов.Компания «Металл Профиль» выпускает профлист с полимерным покрытием (окрашенный и оцинкованный) и без него (только оцинкованный). Окрашенный профнастил более эстетичный материал, чем оцинкованный. Его используют в разных сферах применения: от облицовки фасадов до возведения долговечных капитальных ограждений. Декоративный слой профлиста с покрытием защищает от внешних природных воздействий – солнца, дождя и снега.

Профилирование

Автоматизированный процесс изготовления профнастила из листовой стали можно описать в несколько фраз.

Рулон устанавливают на разматыватель, который обеспечивает правильную и равномерную подачу листа. Конец листа вставляют в формовочную машину прокатного стана. В систему автоматического управления вводят основные параметры, к которым относят скорость прокатки и количество листов профнастила. Отрегулировав параметры, запускается оборудование. Профиль на листе появляется постепенно, проходя через множество валов. К концу прокаточной линии он превращается в полноценный профилированный лист. После профилирования изделие обрезают гидравлическими ножницами согласно требуемым параметрам. Выпускаясь на высокотехнологичных линиях и пройдя все стадии жесткого контроля профнастил компании «Металл Профиль» соответствует самым высоким стандартам качества.

Нарезка и упаковка

В последнюю очередь происходит нарезка листов нужной длины. Все габариты профнастила зависят от типа профиля, необходимая длина листов указывается заказчиком.

Наше оборудование позволяет делать листы любого размера в диапазоне от 0,5 до 12 метров.

Современное высокоточное оборудование позволяет исключить из производства «человеческий фактор». Все необходимые параметры изготовления изделия задаются оператором в автоматической системе управления. В цехах для производства профнастила трудится высококвалифицированный персонал.

Качество готовой продукции контролируется ОТК. Перед тем, как начать производство и на выходе готовой продукции отбирают пробы. Оператор входной секции (с помощью электроножниц) берет образец от первого рулона новой партии и передает его контролеру ОТК. Контроль качества также проводится по ГОСТУ.

Современное оборудование позволяет исключить из производства «человеческий фактор».Готовый профлист кладется на поддоны, накрывается воздушно-пузырчатой пленкой и укрепляется металлическими стяжками.

После упаковки заказы раскладывают на складе, откуда потом отправляют к конечному потребителю.

Профлист хорошо подойдет для кровель, фасадов и ограждений.Итог:

Начиная с ХIХ века профнастил стал одним из наиболее востребованных стройматериалов. У компании «Металл Профиль» есть все, что нужно для производства профлиста. Мы делаем надежный профилированный лист для кровель, фасадов и ограждений. Квалифицированные сотрудники и наличие своей лаборатории гарантируют контроль качества профлиста на каждом этапе его изготовления. Благодаря собственному производству мы имеем возможность предоставить доступные цены на профнастил. Выберите нужный профлист и закажите его в нашем интернет-магазине.

* Подробную информацию о гарантийных сроках на продукцию можно получить на сайте metallprofil.ru в разделе «Документы».

В статье упоминаются категории:

Профилированный лист

Назад к списку

Откуда берется металл?

10 декабря 2018 г. Обновлено: 15 июня 2022 г.

автор: ИМС

Обновлено: 15 июня 2022 г.

автор: ИМС

Свяжитесь с нами

металлы, Основы металлов

Время чтения: 2 м 24 с

Чистые металлы являются важнейшими элементами материи. Известно 118 элементов, найденных в природе или созданных в лаборатории. Большинство этих элементов являются металлами, но есть небольшое количество неметаллических элементов, таких как углерод, и несколько «промежуточных» элементов, называемых металлоидами. Все металлические элементы, найденные на Земле, были либо созданы внутри звезды на начальных фазах Вселенной, либо людьми в лабораториях.

Ознакомьтесь с изделиями из металла от IMS!

Что такое металлы?

Металлы сохраняют определенные физические свойства, которые отличают их от неметаллов и металлоидов. Наиболее очевидная разница заключается в том, что металлы очень хорошо проводят тепло и электричество. Они, как правило, твердые, когда твердые, и имеют глянцевый блеск. Еще одним важным качеством металлов является то, что они пластичны, что означает, что их можно ковать или обрабатывать в различных формах. Их также можно расплавить и отлить в формы или разрезать на станках для создания ценных предметов.

Еще одним важным качеством металлов является то, что они пластичны, что означает, что их можно ковать или обрабатывать в различных формах. Их также можно расплавить и отлить в формы или разрезать на станках для создания ценных предметов.

Происхождение металла

Все металлы Земли возникли миллиарды лет назад, когда впервые появилась Вселенная. Внутри сверхгорячей среды звезд простые атомы водорода и гелия сливались, создавая более тяжелые элементы. После того, как первоначальные звезды взорвались, пыль и газ от взрыва попали в нашу местную галактику и были вовлечены в создание нашей Солнечной системы. Частицы, вращающиеся вокруг нового солнца, слипались в планеты, включая Землю.

Как делают металл?

Большая часть металла на Земле, особенно железа, находится в ядре Земли. Металл неравномерно рассеян по земной коре, смешивается с горными породами, соединяется с кислородом и другими элементами. Некоторые типы горных пород, такие как гранит, содержат только следовые количества металла. Металл, который мы используем для изготовления зданий, компьютеров, автомобилей и грузовиков, а также многих других продуктов, поступает из подземных месторождений минеральных руд, содержащих высокие концентрации металлов.

Некоторые типы горных пород, такие как гранит, содержат только следовые количества металла. Металл, который мы используем для изготовления зданий, компьютеров, автомобилей и грузовиков, а также многих других продуктов, поступает из подземных месторождений минеральных руд, содержащих высокие концентрации металлов.

Производство металлических сплавов

Первым шагом в производстве металлических сплавов является извлечение сырой руды из земли. Затем руда обрабатывается для удаления неметаллических материалов, таких как камень и мусор. Затем сплавы металлов создаются путем плавления различных металлических веществ и их смешивания. Как только вновь включенное металлическое соединение охлаждается, получается твердый материал из металлического сплава. Процесс экстракции может включать:

- измельчение руды в порошок

- нагрев до высоких температур

- ополаскивание водой или в химической ванне

- фильтрация шлама

- осаждение жидкости

- применение электрического тока для разрыва прочных химических связей

После извлечения металла его можно использовать для многих целей: от алюминиевых банок до стальных строительных лесов, от оцинкованных крыш до электронных схем.

Раннее производство металла человеком

Первые люди обнаружили небольшие кусочки металлов, распространенных в природе, таких как медь, олово и золото, которые они вковывали в украшения и другие предметы. Они научились смешивать металлы для создания новых металлов, называемых сплавами, улучшая их характеристики.

Например, смешав медь с оловом, они создали бронзу, которая гораздо сложнее и лучше подходит для оружия, чем чистая медь. Основные металлические сплавы, такие как сталь, представляющая собой железо, смешанное с небольшим количеством углерода, позволяют производить некоторые из наиболее часто используемых сегодня металлических предметов, таких как автомобили, строительные конструкции, бытовая техника и многое другое.

Варианты из металлического сплава