Как делают рессоры: Как производят рессоры, производство рессор.

alexxlab | 18.05.2023 | 0 | Разное

Как в Чусовом делают рессоры, фото – 28 октября 2020

На фото видна лишь малая часть авторессорного цеха

Фото: Тимофей Калмаков

Поделиться

В этом году на ЧМЗ начали проводить экскурсии. В период сильных ограничений из-за пандемии их, конечно, отменяют. Но в остальное время здесь бывает по три-четыре группы в неделю. На входе всем измеряют температуру, пропускают только в масках и перчатках, объясняют участникам, что нужно соблюдать социальную дистанцию. Приходят не только студенты и школьники, но и те, кто ищет работу и раздумывает, не устроиться ли на завод. Мы также записались на экскурсию и посмотрели, как работает рессорный цех — главное производство завода.

Завод входит в состав ОМК («Объединенной металлургической компании») наряду с другими крупными производителями в сфере металлургии

Фото: Тимофей Калмаков

Поделиться

Завод в Чусовом появился еще в конце XIX века. В 1879 году его основал князь Сергей Голицын вместе с «Франко-Русским уральским обществом», чтобы производить толстолистовое железо и броневые листы, рессоры и колеса, а также металл для артиллерийских лафетов (опор для орудий). Десятки лет спустя, в 1930-х, здесь получили первый отечественный феррованадий и построили самый современный на тот момент прокатный стан для выпуска рессорных листов. А в 1976 году на заводе появился авторессорный цех. На сегодня основная продукция ЧМЗ — это рессоры, прокат и феррованадий.

В 1879 году его основал князь Сергей Голицын вместе с «Франко-Русским уральским обществом», чтобы производить толстолистовое железо и броневые листы, рессоры и колеса, а также металл для артиллерийских лафетов (опор для орудий). Десятки лет спустя, в 1930-х, здесь получили первый отечественный феррованадий и построили самый современный на тот момент прокатный стан для выпуска рессорных листов. А в 1976 году на заводе появился авторессорный цех. На сегодня основная продукция ЧМЗ — это рессоры, прокат и феррованадий.

Одно из сохранившихся старых зданий на территории завода

Фото: Тимофей Калмаков

Поделиться

Более современные строения

Фото: Тимофей Калмаков

Поделиться

Сегодня ЧМЗ лидирует на рынке рессор в России. Изготовленными здесь рессорами на автомобильных заводах комплектуют «Уралы», КАМАЗы, ГАЗы, НЕФАЗы и другие грузовики, включая иностранные марки — Ford, Volvo, MAN. На спортивных КАМАЗах, многократно побеждавших в ралли «Дакар», также установлены чусовские рессоры.

На спортивных КАМАЗах, многократно побеждавших в ралли «Дакар», также установлены чусовские рессоры.

Заготовки для будущих рессор

Фото: Тимофей Калмаков

Поделиться

Чусовской завод выпускает более 1,5 тысячи типов рессор, до 60 тысяч тонн ежегодно.

Современное рессорное производство делится на участки, в целом здесь работает около 350 человек

Фото: Тимофей Калмаков

Поделиться

«Дорожная» разметка — это необходимость: по цеху передвигаются автопогрузчики и другие машины, поэтому для персонала выделены безопасные проходы

Фото: Тимофей Калмаков

Поделиться

Схема участка: в начале смены мастер расставляет магнитные карточки сотрудников на определенные рабочие места. Заходя в цех, человек сразу понимает, куда его определили

org/Person”>Фото: Тимофей Калмаков

Поделиться

Все рессорные листы проходят термическую обработку. В печи заготовка нагревается до 900 градусов. Затем будущая рессора попадает в гибозакалочный барабан — из названия понятно, что здесь загибают и закаливают детали. После этого приходит черед отпускной печи.

Нагретая в печи металлическая заготовка перед прокатом

Фото: Алексей Казаковцев / ЧМЗ

Поделиться

Роботы прокатывают рессорную полосу, придавая ей форму и нужные параметры: ширину, длину и толщину

Фото: Алексей Казаковцев / ЧМЗ

Поделиться

Рессорные листы с завитым «ушком» готовы к закалке в термолинии

Фото: Алексей Казаковцев / ЧМЗ

Поделиться

В цехе работает термическая линия 1973 года: на заводе говорят, что она находится в отличном состоянии. Но есть и современная линия, одно из главных отличий которой — манипуляторы на гибозакалочном барабане. Автомат выполняет тяжелые монотонные операции за человека: не нужно находиться рядом и поправлять заготовки при высокой температуре. Поэтому здесь работает один термист, который только следит за работой оборудования.

Но есть и современная линия, одно из главных отличий которой — манипуляторы на гибозакалочном барабане. Автомат выполняет тяжелые монотонные операции за человека: не нужно находиться рядом и поправлять заготовки при высокой температуре. Поэтому здесь работает один термист, который только следит за работой оборудования.

Термист-рессорщик в определенном порядке укладывает прямые рессорные заготовки в нагревательную печь на термической линии 1973 года

Фото: Тимофей Калмаков

Поделиться

Здесь работают термисты третьего и четвертого разрядов

Фото: Алексей Казаковцев / ЧМЗ

Поделиться

Современная термическая линия

Фото: Тимофей Калмаков

Поделиться

Тяжелые рессоры складывают на палеты с помощью манипуляторов

org/Person”>Фото: Алексей Казаковцев / ЧМЗ

Поделиться

Так перевозят заготовки и готовые рессоры

Фото: Алексей Казаковцев / ЧМЗ

Поделиться

После термообработки рессорные листы отправляются под душ. Их охлаждают водой в душирующей камере. А затем помещают в дробеметную установку. Дробь с большой скоростью «обстреливает» поверхность заготовки, сбивая окалину и упрочняя деталь. После этого рессоры сортируют, смазывают и окрашивают.

Через дробемет проходят все рессоры

Фото: Алексей Казаковцев / ЧМЗ

Поделиться

Слева — рессорные листы до дробемета, справа — после него

Фото: Алексей Казаковцев / ЧМЗ

Поделиться

Сборка уже обработанных на дробеметной машине листов в рессору

org/Person”>Фото: Алексей Казаковцев / ЧМЗ

Поделиться

Существует несколько вариантов окрашивания рессор. На ЧМЗ используют методы окунания в специальную ванну, катафореза (с помощью установленных в камере электродов) и с помощью пульверизатора. При первом методе на листы сначала наносят графитовую смазку, для катафореза этого не требуется.

На заднем плане — камера окраски

Фото: Тимофей Калмаков

Поделиться

Пульверизатором наносят финишную краску

Фото: Алексей Казаковцев / ЧМЗ

Поделиться

Готовые рессоры проходят проверку и испытания. Химические и физические свойства проверяют в каждой партии выборочно. Одно из самых важных качеств рессоры — стойкость, способность выдерживать большую нагрузку. Чтобы выяснить максимально допустимую нагрузку, рессоры помещают под пресс испытательной машины.

Рессоры проверяют на прочность под прессом сервогидравлической испытательной машины

Фото: Алексей Казаковцев / ЧМЗ

Поделиться

Продукция проходит через семь ворот качества: на каждом этапе ее проверяют контролеры ОТК.

Сверка параметров

Фото: Алексей Казаковцев / ЧМЗ

Поделиться

Детали должны соответствовать нормативам по всем пунктам

Фото: Алексей Казаковцев / ЧМЗ

Поделиться

После всех проверок рессоры готовы к отправке на склад

Фото: Тимофей Калмаков

Поделиться

Современный склад готовой продукции появился на ЧМЗ год назад. Все рессоры заносят в базу, чтобы их было легче найти

org/Person”>Фото: Тимофей Калмаков

Поделиться

Водитель погрузчика, ориентируясь на карточку заказа, подъезжает к нужному стенду и забирает рессоры

Фото: Тимофей Калмаков

Поделиться

Выпускаемые рессоры серьезно отличаются по весу. Самая легкая — 1,5 килограмма, она предназначена для кабины КАМАЗа. Тяжелыми — от 350 килограммов и больше — комплектуют российские и иностранные грузовики.

Чусовские рессоры под брендом Springer используют в иностранных автомобилях

Фото: Тимофей Калмаков

Поделиться

Небольшая выставка у входа в рабочую зону рессорного производства демонстрирует отличия между рессорами для разных марок авто

Фото: Тимофей Калмаков

Поделиться

Как рассказали на ЧМЗ, сегодня завод реализует большую инвестиционную программу по модернизации производства. Полным ходом идет обновление в прокатном цехе. Старое оборудование заменит современный сортопрокатный стан, изготовленный итальянской компанией Danieli.

Полным ходом идет обновление в прокатном цехе. Старое оборудование заменит современный сортопрокатный стан, изготовленный итальянской компанией Danieli.

Памятник заводчанам неподалеку от проходных ЧМЗ

Фото: Тимофей Калмаков

Поделиться

Ранее мы рассказывали, как производят эмалированную посуду и плиты в Лысьве, а также столовые приборы в Нытве. Публиковали репортаж о производстве металла и заготовок из него на «Мотовилихинских заводах».

принцип работы, достоинства и недостатки

Рессорная подвеска сейчас почти не используется в конструкции легковых автомобилей, за исключением некоторых моделей. Тем не менее, несколько десятков лет назад данный тип шасси был чрезвычайно популярен. Сейчас рессора (от фр. resort – пружина) – удел почти исключительно грузовых автомобилей и прицепов.

Рессорная подвеска является одним из вариантов ходовой части механического типа. Ее отличает применение рессор листового типа в качестве упругих элементов. История такой конструкции началась еще в древности, когда начали строиться подрессоренные телеги, хотя тогда, вместо непосредственно рессор, применялись цепи или кожаные ремни.

История такой конструкции началась еще в древности, когда начали строиться подрессоренные телеги, хотя тогда, вместо непосредственно рессор, применялись цепи или кожаные ремни.

Компоновка и принцип работы рессорной подвески

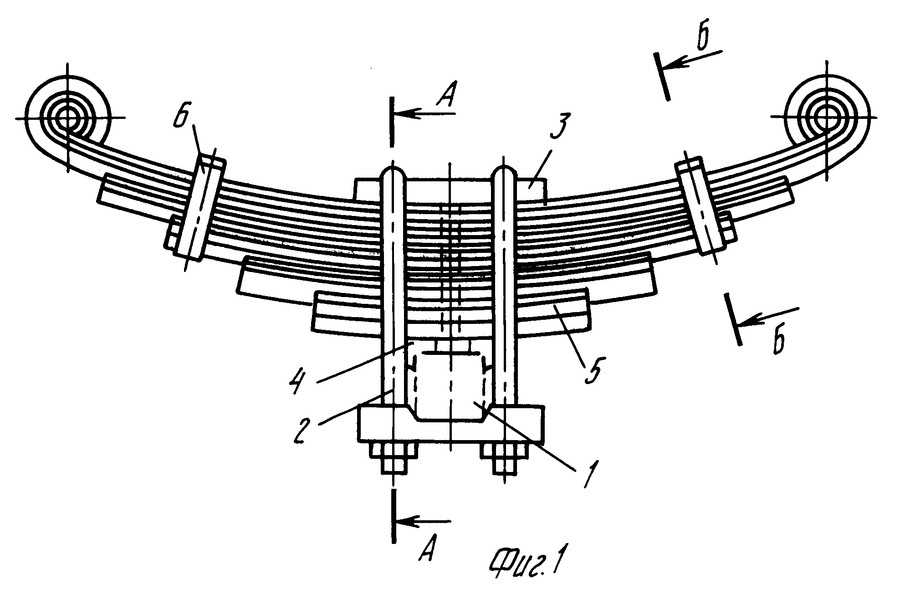

Конструкция рессоры включает в себя стальные листы разной длины, которые фиксируются посредством особых хомутов. В центре рессоры крепятся непосредственно к мосту, причем они могут располагаться как под ним, что характерно для легковых авто, так и над мостом. Второй вариант обычно используется в конструкции грузовых машин (ЗИЛ, КАМАЗ и др.). Концы рессор также крепятся к кузову, но уже посредством шарниров или серег. Кроме того, есть примеры конструкций, в которых рессора может изгибаться, как торсионная балка.

Точное число рессор зависит от конкретного автомобиля или прицепа, его веса, грузоподъемности и других характеристик. Однако тенденции последних лет показывают все более частое применение рессор монолистового типа, которые состоят только из одного листа.

Устройство рессоры

Монолистовые рессоры не в состоянии функционировать сами по себе. Следовательно, в комплексе с ними идут амортизаторы, призванные гасить колебания кузова. Подобная конструкция была довольно популярной в Европе, где ее стали применять еще в 70-х годах, куда она пришла из США. Там она часто использовалась на моделях марки Ford.

Сейчас рессорная подвеска почти не применяется (за исключением УАЗов и некоторых других легковых авто). Причина – большая нагрузка на листы рессоры во время движения, что сказывается на управляемости, особенно на высоких скоростях. Зарубежные изделия (от компании AL-KO и др.) лучше гасят колебания вертикального типа за счет трения (межлистового). Кроме того, компактные размеры таких рессор, наряду с высоким качеством, позволяют применять их без амортизаторов.

Схема работы рессорной подвески

При покупке прицепа лучше отдать предпочтение импортным изделиям, в которых работает только один лист при разгруженном прицепе. По мере же его нагрузки, давление переходит и на прочие листы.

По мере же его нагрузки, давление переходит и на прочие листы.

Достоинства и недостатки рессор

Плюсом рессорной подвески является простота ее конструкции, что обусловливает дешевизну и высокую степень надежности. Применение рессор позволяет отказаться от включения в компоновку разнообразных втулок, штанг (реактивных), рычагов и тому подобных элементов. Кроме того, рессоры отменно переносят перегрузки и движение по разбитым дорогам.

Еще один пункт в активе рессорной подвески – ее универсальность. Ведь данная компоновка в состоянии гасить не только вертикально направленные нагрузки, но также продольного типа, возникающие во время торможения или разгона, и боковые, что действуют на нее в поворотах.

Кроме того, рессоры достаточно компактны. В отличие от пружин, они находятся внизу, что освобождает от необходимости жертвовать частью погрузочной площади багажного отсека. Это достаточно актуально для грузопассажирских моделей. Да и за счет увеличения длины самих рессор их можно сделать достаточно мягкими.

Недостатком рессорной подвески является ее малый срок службы, что в некоторой степени обусловлено особенностями эксплуатации. Ведь хозяева таких авто постоянно транспортируют грузы, а в условиях такой нагрузки рессоры достаточно быстро проседают. Также имеется необходимость в смазке и очистке листов, иначе мусор и камешки, что набиваются между ними, приводят к дребезжанию и скрипам.

Обслуживание рессор

В целях сохранения рессор и недопущения и поломки, периодически необходимо проводить обслуживание данного компонента. Очистка рессор должна производиться не реже 1 раза в 10 000 км. Она подразумевает демонтаж узла, чистку каждой рессоры наждачной бумагой с последующей их промывкой керосином. Далее рессоры следует покрасить краской (быстросохнущего типа), а затем смазать составом из графита и тавота, после чего смонтировать обратно.

Видео: Переборка рессор на газ 2410

Для сохранения рессор, необходимо каждые 2 дня инспектировать их на предмет затяжки их стремянок, за счет которых рессоры и фиксируются к мосту и передней оси. Важное условие – стремянки всегда обязаны быть затянуты.

Важное условие – стремянки всегда обязаны быть затянуты.

Смазка рессорных пальцев, а также серег,производится раз в 2 дня. Для проведения работ необходимо использовать тавотонагнетатель, а закачивается смазка через специальные ниппели, которыми оборудованы серьги и пальцы. Стоит помнить, что рессорные пальцы достаточно хрупкие, что исключает использование молотка во время проведения работ. Нужно затягивать болты с предельной аккуратностью, дабы не повредить указанные пальцы.

При эксплуатации машины в тяжелых условиях, целесообразной будет обмотка их шпагатом (просмоленным), после чего узел зачехляется чехлом из брезента, наполненным тавотом.

Поломки и ремонт рессор

Многие владельцы авто, особенно легковых, полагают, что сломать рессору нельзя, вследствие чего грузят машину без меры. Но сломанная рессора – не такая уж и редкость, особенно на передней оси, так как на нее давит вес силового агрегата, да и неровности дорог воспринимаются, в большей степени, передней осью.

Как правило, основными поломками рессоры становятся:

- осадка;

- перелом;

- срыв болта;

- поломка пальцев.

Сломанная рессора должна быть обязательно заменена. Если же наличествует прогиб, но можно восстановить ее форму посредством шаблонной правки. Но езда с дефектной рессорой недопустима, так как кузов авто начинает кренить набок.

Видео: Тюнинг рессор уаз 452

Краску на рессорах необходимо периодически обновлять, что поспособствует их защите от коррозии. Следует периодически смазывать рессорный палец, так как его ускоренный износ приведет к поломке. Если таковая произошла в пути, то временно на его место можно установить отвертку или любой металлический стержень, обвязав все проволокой.

Между рессорами постоянно должна иметься смазка. Чтобы закачать ее туда потребуется приподнять машину на домкратах, уперев их в кузов. В результате этого нагрузка будет ослаблена, а между рессорами образуется небольшой интервал, которого достаточно для нанесения смазывающего состава.

В результате этого нагрузка будет ослаблена, а между рессорами образуется небольшой интервал, которого достаточно для нанесения смазывающего состава.

Видеоматериалы о производстве пружин — процесс изготовления пружин

Изготовление пружин на заказ

Обзор компании Ace Wire Spring & Form с введением семьи Фрёлих

Видеоролик о дизайне 2 — 1

Записано в Oaks, 7 PA

Высокоскоростная машина – 1

Видео демонстрирует различные скорости производства нашей новой машины для изготовления пружин.

Проволочный крюк

Видео изготовления проволочного крюка.

Пружины сжатия

Пружины сжатия сжимаются под действием действующей на них нагрузки или сжимаются их концы, конструкция проволоки пытается вернуть пружине исходную форму, тем самым отталкивая нагрузку.

Большие пружины сжатия

Посмотрите, как производятся большие пружины сжатия.

маленькие пружины сжатия

В отличие от вышеизложенного, вот как изготавливаются маленькие пружины сжатия.

Пружина растяжения Производство

Пружина растяжения представляет собой проволочную пружину, которая реагирует на усилия, раздвигающие концы в стороны, и физически растягивается в форме, пытаясь оказать сопротивление и вернуться к своей плотной спиральной форме.

Что такое пружины кручения?

Спиральные пружины, используемые для передачи крутящего момента или накопления вращательной энергии, обычно называют пружинами кручения. Крутящий момент, по определению, является силой, которая производит вращение. Пружины кручения обычно устанавливаются вокруг вала или оправки и должны поддерживаться в трех или более точках. Специальные типы пружин включают пружину двойного кручения, имеющую пространство между витками для минимизации трения.

Крутящий момент, по определению, является силой, которая производит вращение. Пружины кручения обычно устанавливаются вокруг вала или оправки и должны поддерживаться в трех или более точках. Специальные типы пружин включают пружину двойного кручения, имеющую пространство между витками для минимизации трения.

Производство торсионных пружин

Посмотрите, как на нашем заводе изготавливаются торсионные пружины.

Как делают конические пружины сжатия

Видеообзор изготовления конических пружин сжатия с комментарием.

Изготовление антенных пружин

В этом видео показано, как компания Ace Wire Spring производит антенные пружины с описанием процесса. 0005

0005

Компания Ace Wire Form располагает отличной командой разработчиков проволочных профилей, а также инженерной поддержкой для выполнения самых сложных задач. Первоклассная команда инженеров Ace будет рада объединить усилия с вами в разработке идеальной формы провода для вашего конкретного применения. Наши проектные группы работали с многочисленными организациями, предоставляя решения для самых сложных заданий клиентов по проволочным формам.

Ace Wire Spring Advantage

Ace Wire Spring & Form — это производитель пружин на заказ, который ставит потребности клиентов на первое место. Мы отличаемся от других компаний Spring, уделяя особое внимание качеству, быстроте выполнения работ, своевременной доставке и конкурентоспособным ценам. Производитель пружин сжатия, пружин растяжения, торсионных пружин и всех типов нестандартных пружин, Ace Wire Spring работает над тем, чтобы найти наилучшее решение для нужд клиента.

Линда Фрёлих – Стоимость членства в SMI

Линда Фрёлих и Ace Wire Spring & Form поддерживают Институт производителей пружин (SMI). SMI обслуживает, поддерживает и обучает североамериканских производителей прецизионных пружин в их стремлении к конкурентоспособности на мировых рынках. Линда и два других члена SMI рассказывают о преимуществах членства в единственной в Северной Америке торговой ассоциации весенней промышленности.

Галерея источников

Краткий обзор некоторых типов нестандартных пружин, которые производит Ace Wire Spring & Form.

Как изготавливаются винтовые пружины

Пружины бывают самых разных размеров и конфигураций в зависимости от их предполагаемого использования. Некоторые из типов пружин включают листовые пружины, тарельчатые пружины, часовые пружины, пружины постоянной силы и спиральные винтовые пружины. MW Components специализируется на производстве спиральных винтовых пружин из высококачественной американской стали.

Некоторые из типов пружин включают листовые пружины, тарельчатые пружины, часовые пружины, пружины постоянной силы и спиральные винтовые пружины. MW Components специализируется на производстве спиральных винтовых пружин из высококачественной американской стали.

Наиболее распространенными типами спиральных пружин являются пружины сжатия. Эти пружины накапливают энергию, которую можно измерить по увеличению нагрузки или силы, необходимой для их сжатия. Другие типы винтовых пружин включают торсионные пружины, нагрузка на которые увеличивается при радиальной нагрузке, и пружины растяжения, нагрузка на которые увеличивается по мере увеличения длины пружины.

Разница между пружинами с горячей и холодной навивкой

Винтовые пружины могут быть изготовлены методом холодной или горячей навивки.

Пружины с горячей навивкой

При горячей навивке материал нагревается до аустенитных температур свыше 1550F, формуется на моталке, а затем закаливается в масле с образованием мартенсита. Затем пружины закаляются, чтобы изменить микроструктуру на отпущенный мартенсит, который обеспечивает прочность для достижения желаемых характеристик пружины и пластичность, чтобы выдерживать эксплуатацию. Намотка в горячем состоянии обычно предназначена для больших стержней диаметром более 0,500 дюйма (12 мм). На предприятии MW Greer можно наматывать прутки диаметром до 3,00 дюйма (75 мм) из стали 5160H, 51B60H и 4161H. Дополнительные материалы, такие как инконель и нержавеющая сталь, могут быть намотаны методом горячей намотки, но эти материалы не включены в наш стандартный перечень сырья.

Затем пружины закаляются, чтобы изменить микроструктуру на отпущенный мартенсит, который обеспечивает прочность для достижения желаемых характеристик пружины и пластичность, чтобы выдерживать эксплуатацию. Намотка в горячем состоянии обычно предназначена для больших стержней диаметром более 0,500 дюйма (12 мм). На предприятии MW Greer можно наматывать прутки диаметром до 3,00 дюйма (75 мм) из стали 5160H, 51B60H и 4161H. Дополнительные материалы, такие как инконель и нержавеющая сталь, могут быть намотаны методом горячей намотки, но эти материалы не включены в наш стандартный перечень сырья.

Компания MW Components использует непрерывный процесс термической обработки для производства горячевитых пружин. Каждый стержень и каждая пружина в партии проходят по всей длине печей. Это означает, что каждый стержень и, следовательно, каждая пружина подвергается последовательной термообработке и не зависит от ее положения в печи. Это явное преимущество по сравнению с периодическими процессами, когда каждая пружина подвергается различной термообработке в зависимости от того, где и когда материал помещается в печь.

Пружины холодной навивки

Пружины холодной навивки изготавливаются из полностью термообработанного материала, а затем снимаются напряжения, возникающие в процессе навивки. Компоненты MW – Greer: Пружины могут наматываться до 0,625 дюйма (15,8 мм) из хромо-кремниевой и закаленной в масле проволоки. MW также может наматывать высокопрочный хромосиликон до 0,437 дюйма (11 мм), а в 2019 году мы расширим наш ассортимент для высокопрочного хромосилиция более 0,625 дюйма (15,8 мм).

Можно ли сваривать винтовые пружины?

Из-за критического характера металлургии винтовых пружин мы никогда не рекомендуем пользователю приваривать или приваривать спиральную пружину. Сварка нагреет материал пружины, повредит структуру зерна и изменит местную металлургию пружины. Кроме того, из-за химического состава пружинной стали сварной шов не будет полностью срастаться с пружинной сталью и легко выйдет из строя.

Выбор подходящей винтовой пружины

Выбор правильной винтовой пружины зависит от понимания вашего продукта, того, как он работает и где он работает.