Как исправить свищи в сварном шве – Вопрос: Вопр_ОЭ/2 Как исправлять в сварном шве свищи? : Смотреть ответ

alexxlab | 26.05.2020 | 0 | Разное

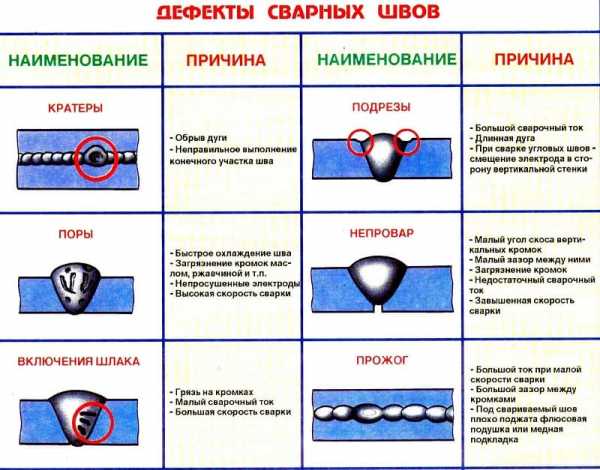

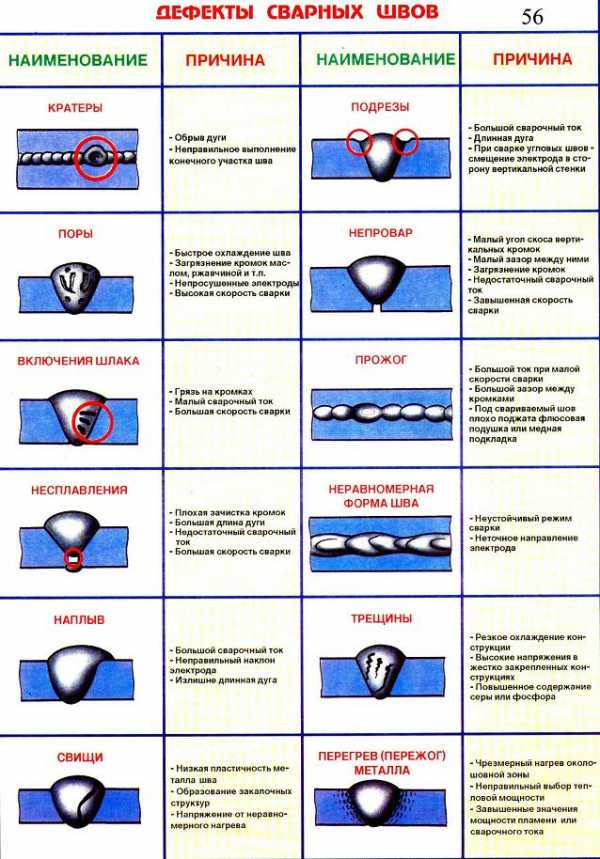

подрез, свищ, непровар, наплыв, перегрев, трещина, прожог

Существуют несколько способов, помогающих отличить металл от шлака: Цвет. В процессе сварки под действием

Цветная дефектоскопия сварных швов относится к методу капиллярной дефектоскопии неразрушающего контроля. В ее основе

Тесты сварных соединений механическим методом используются для выявления их характеристик. Механические исследования чаще всего

Во время соединения металлов путем сваривания внутри шва или на его поверхности за счет

Радиография сварных соединений относится к методам неразрушающего контроля. Радиографический контроль предназначен для обнаружения в

elsvarkin.ru

Исправление дефектов сварки: распространенные методы

Дефекты в сварном шве могут не просто ухудшить внешний вид соединения, но и снизить его эксплуатационные характеристики. Чтобы обнаружить дефекты можно использовать различные методы контроля качества: от простейшего визуального осмотра шва, до применения рентгена или ультразвукового оборудования.

Но что делать, если швы оказались дефектными после проведения контроля качества? Обязательно ли утилизировать детали с дефектными швами? Вовсе нет. В этой ситуации поможет исправление дефектов сварки. Далее мы подробно расскажем, какие существуют дефекты сварных швов и способы их исправления.

Содержание статьи

Виды дефектов

Существуют наружные и внутренние дефекты сварных соединений. Исходя из названий несложно понять, что наружные дефекты располагаются на поверхности шва и их можно легко обнаружить невооруженным глазом. А внутренние дефекты не видны, поскольку располагаются внутри соединений и их можно обнаружить только с помощью специальных приборов.

Наружные дефекты

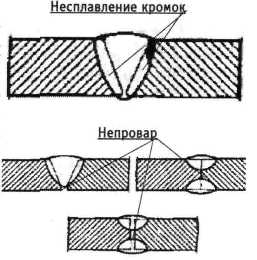

Непровары

Непровары появляются из-за того, что сварщик установил слишком маленькое значение силы сварочного тока на своем сварочном аппарате. Проще говоря, силы сварочного тока не хватило для полноценной проварки металла. Иногда непровары образуются из-за большой скорости сварки или из-за неправильной разделки кромок.

Чтобы предотвратить появление непроваров нужно устанавливать оптимальную силу тока и уменьшить длину сварочной дуги.

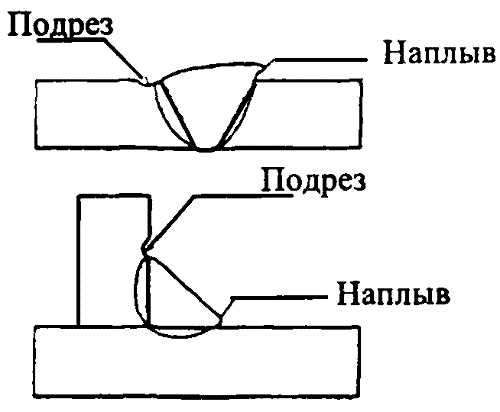

Подрезы

Подрез — наиболее часто встречающийся дефект при сварке тавровых соединений и соединений внахлест. Реже встречается при сварке стыкового шва. Зачастую подрез образовывается в том случае, когда установлено неправильное напряжение дуги или вы варите слишком быстро.

Устранение дефектов сварки такого вида требует уменьшения напряжения дуги и равномерной скорости сварки. Также рекомендуем уменьшить длину дуги. Ведь при большой длине дуги шов становится широким, тепловложения просто не хватает на все соединение и образовываются подрезы.

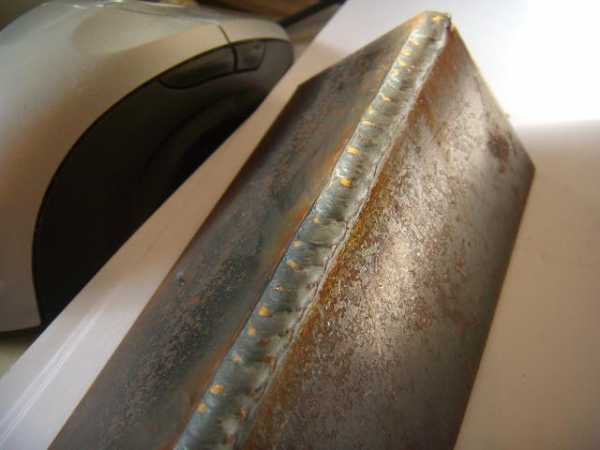

Наплывы

Главная причина наплыва — неправильно настроенный режим сварки. Чтобы предотвратить образование наплывов нужно тщательно очистить кромки и правильно настроить сварочный ток, скорость подачи присадочного материала (если вы варите полуавтоматом), и повысить напряжение в сварочной дуге.

Читайте также: Режимы сварки полуавтоматом в среде защитных газов

Прожоги

Прожог — это, по сути, просто образование сквозного отверстия в сварном соединении. Прожоги — частая ошибка начинающих сварщиков, поскольку такой дефект возникает либо при медленной скорости сварки, когда в одном месте концентрируется слишком большое количество тепла, либо когда установлено большое значение сварочного тока. Такой дефект существенно снижает прочностные характеристики сварного соединения, так что не допускайте его появления.

Чтобы избежать появления прожогов нужно понизить силу сварочного тока, варить немного быстрее и правильно разделывать кромки. Если вы новичок, то поможет только постоянная практика. Особенно, если нужно сварить алюминий, у которого маленькая температура плавления и при этом высокая теплопроводность.

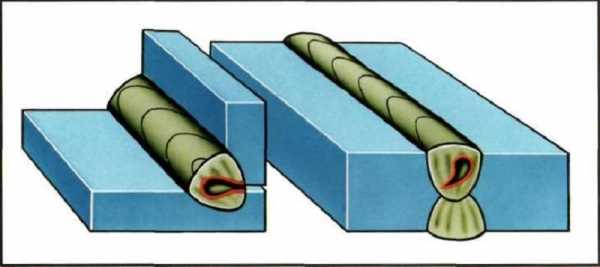

Кратеры

Кратеры образуются на конце сварного соединения в том случае, если вы резко оборвете дугу. Типичный кратер — это небольшая неглубокая воронка, которая тем не менее существенно влияет на качество шва. Чтобы избежать образования кратера не обрывайте дугу и используйте специальные режимы, которые есть у многих современных сварочных аппаратов. Эти режимы автоматически устанавливают пониженное значение тока при окончании сварки.

Внутренние дефекты

Трещины (горячие и холодные)

Горячие трещины образуются при использовании неправильного присадочного материала. Например, присадочная проволока может быть изготовлена из алюминия и содержать в своем составе мало углерода, а свариваемый металл — это высокоуглеродистая нержавеющая сталь. Как вы понимаете, налицо полная несовместимость свариваемого материала и присадочной проволоки.

Также горячие трещины могут появиться, если вы неправильно заварите образовавшийся кратер. Здесь самое главное — не прекращать сварку резко, иначе образование трещины гарантировано.

Есть еще холодные трещины. Они образуются уже после сварки, когда соединение остыло и затвердело. Также холодные трещины образовываются, когда шов банально не выдерживает механической нагрузки. Мы отнесли трещины к внутренним дефектам, но на самом деле они могут образовываться и на поверхности металла.

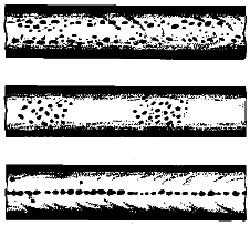

Поры

Поры — это, пожалуй, самый распространенный дефект. Любой сварщик хотя бы раз в жизни сталкивался с пористостью шва. Основные причины образования пор — недостаточная защита сварочной зоны от кислорода, неправильная или недостаточная очистка металла перед сваркой, присутствие следов коррозии или загрязнений на поверхности металла. Мы отнесли поры к внутренним дефектам, но они могут быть и наружными.

Чтобы избежать образования пор нужно проверить исправность горелки, из которой поступает защитный газ, а также избегать сквозняков в цеху и не работать на улице, если дует сильный ветер.

Способы исправления дефектов

Мы вскользь уже упоминали, какие бывают способы устранения дефектов сварных швов. Но давайте разберемся подробнее.

Начнем с исправления трещин. Если трещины крупные, то их нужно банально заварить. А чтобы во время сварки трещина не увеличилась в размерах нужно сделать сквозные отверстия на расстоянии пол сантиметра от концов трещины. Далее трещину нужно разделать V или X-образно. Разделка проводится с помощью пневматического зубила или газового резака. Можно также использовать воздушно-дуговой резак. Далее разделанную трещину нужно зачистить и заварить.

Читайте также: Разделка кромок под сварку

В некоторых случаях концы трещины можно прогреть газовой горелкой перед заваркой. Так шов и нагретые участки будут иметь примерно одинаковую температуру и на концах бывшей трещины не будет остаточного напряжения. Все эти рекомендации подходят только для сварки наружных трещин.

Если у шва есть внутренние небольшие трещины, непровары или шлаковые включения, пережженные места, то эти участки нужно просто вырубить или выплавить и после заново заварить. Чтобы убрать наплавы или натеки нужно их удалить абразивом.

Иногда во время исправления дефектов сварщик по неопытности может деформировать металл. Для решения этой проблемы существуют механические и термические методы устранения дефектов сварных швов. Для механической правки используют домкрат, пресс, молоты и прочие подобные инструменты. Механическая правка используется редко, поскольку она очень трудоемкая и часто приводит к образованию новых дефектов, вроде трещин и сколов.

А вот термический метод правки используется куда чаще. Технология крайне проста: деформируемую часть металла нагревают с помощью газовых горелок до той температуры, пока металл не станет пластичным. Затем металлу дают остыть. В ходе остывания в нагретых участках возникает обратное напряжение, которое выпрямляет металл.

Также есть ряд очевидных способов предотвратить образование дефектов еще перед сваркой. Чтобы дефекты не образовывались нужно четко соблюдать технологию сварки, иметь достаточную квалификацию для выполнения тех или иных работ, выбирать качественные комплектующие, учитывать физико-химические свойства свариваемого металла и правильно настраивать режим сварки. Если вы выполните эти пункты, то вероятность образования дефектов сводится к нулю.

Вместо заключения

Вот и все, то мы хотели рассказать вам о дефектах и способах их устранения. Исправление дефектов сварки — дело несложное, но требующее знаний и опыта. Мы, конечно, рекомендуем отправлять дефектные детали в брак, но если партия небольшая и важно каждое изделие, то можно прибегнуть и к устранению дефектов.

Существуют различные дефекты и способы их устранения, у каждого способа есть свои достоинства и недостатки. В некоторых случаях дефектов настолько много, что нет смысла исправлять деталь. Если вы новичок, то будьте готовы, что сначала у вас будет много дефектов, поскольку сварка требует опыта и навыков. А вы когда-нибудь исправляли дефекты у сварных швов? Расскажите об этом в комментариях ниже. Желаем удачи в работе! [Всего голосов: 2 Средний: 3/5]

svarkaed.ru

ДЕФЕКТЫ СВАРКИ И СВАРНОГО ШВА [8 видов брака]

Сварочное соединение металлов позволяет получать конструкции высокой прочности со структурно объединенной зоной неразъемного контакта. Процесс, связанный с локальным плавлением, имеет свои особенности, поэтому [сварка] выполняется по технологии, не допускающей отклонений от режима. Любое нарушение по длительности, температуре, чистоте металла приводит к возникновению дефектов.

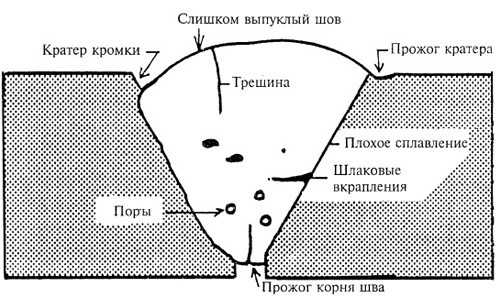

Причины возникновения, описания и методы устранения сварочных дефектов описаны в специальной литературе и регламентированы в ГОСТ 30242-97. Классификация брака предусматривает разделение на три группы — наружные (поверхностные), внутренние (структурные) и сквозные, проходящие через всю толщину шва или части соединяемых фрагментов.

По мере углубления все виды брака при сварке разделяют на основные группы по внешним признакам и характерным особенностям:

трещины;

полости, пузыри и поры в металле;

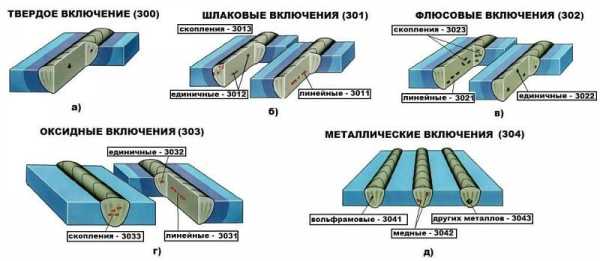

наличие твердых посторонних включений в металл;

непровар и наплыв;

несплавление металла в области контакта;

кратеры, неровности, рубцы и прочие неклассифицированные отступления от стандартов.

Любая неоднородность в шве и прилегающих к нему участках металла вызывает перераспределение сил, при котором прочность соединения и стойкость шва значительно снижаются. В ответственных конструкциях и нагруженных деталях это приводит к полной утрате свойств.

Наружные сварные дефекты и брак шва

Основные виды дефектов сварного соединения (шва) имеют общую особенность происхождения — они связаны с человеческим фактором. Причина их возникновения кроется в нарушении температурного режима, использовании неисправной техники, неправильном обращении с металлом, небрежности при подготовке к сварке. Часто к возникновению дефекта приводит неверный выбор сварочной технологии.

Трещины после сварки

Различают их по возникновению в зависимости температурных изменения и направления — холодные и горячие, продольные, поперечные и радиальные по направлению. В зависимости от сварочной технологии, трещина может иметь разную глубину. Горячие возникают при нагреве металла до 1100 — 1300 С. Их появление связано с неравномерным распределением температуры и вызванным им натяжением металла. Холодные появляются при остывании металла примерно при 120 С. Еще одна причина — присутствие посторонних веществ, атомов водорода в исходной стали. Возможно появление трещин при электрической и [газовой (ацетиленовой) сварке].

Сварочный подрез

Брак появляется при неравномерном прогреве заготовок, когда часть расплавленного металла оттекает на другую сторону. Внешне подрез выглядит как канавка между основным телом детали и сварочным наплывом. При неравномерной проплавке шва подрез появляется быстро, что приводит к снижению прочности соединения. Металл в зоне подреза имеет измененную пластичность. Устраняют сварочный подрез зачисткой шва и переваркой. Проблема типична при использовании дуговой и [аргоннодуговой сварки] с недостаточным контролем за напряжением дуги.

Сварочный наплыв

Дефект связан с излишне медленной сваркой и недостаточным контролем температуры. При слабом прогреве металла часть расплавленной массы натекает на одну сторону, не создавая с ней достаточно сцепления. Наплыв может быть плохо заметным при осмотре, но в большинстве случаев это место, где не произошло соединения расплавленных масс, несплавление металла. Шов может развалиться при минимальных нагрузках. При выявлении наплыва его удаляют механически, шов переваривают.

Сварочный кратер

Дефект может возникнуть при резком обрыве дуги или прекращении подачи [плазменной струи]. Небольшое углубление в конце шва как правило связано с другим дефектом — внутренним непроваром на локальном участке. При усадке и остывании металла в зоне кратера могут появиться трещины напряжения, что делает шов полностью непригодным. Кратер зачищают до полного выравнивания, участок переваривают. Часто он располагается на концах коротких швов, когда сварщик с недостаточной квалификацией резко обрывает дугу.

Внутренний сварочный брак — свищ, непровар шва, поры

Дефекты сварочного соединения внутреннего расположения — это свищи, непровары и поры. Для их выявления может быть недостаточно внешних признаков. Особенно опасно при изготовлении нагруженных конструкций перерождения пор в свищи. Этот вид брака может сочетаться с непроваром, когда специалист имеет дело с деталями большого сечения или отклонением электрода от оси шва. Непровар обычно дает эффект значительного снижения прочности.

Поры и свищи вдоль шва образуются при подадании в зону нагрева частиц шлака и возникновении газовых пузырей. По линии свищей в дальнейшем пойдет трещина. Последствия непровара зависят от глубины дефекта.

Устраняют брак зачисткой, перевариванием. В зоне непровара следует тщательно обработать кромки и контактные поверхности.

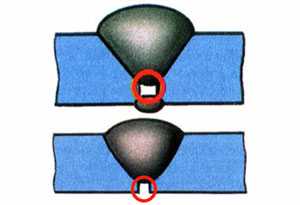

Сквозной прожог при сварке

Поры и свищи, прошедшие через всю толщину металла относят к сквозным дефектам. Не менее серьезен по последствиям сварочный прожог металла, возникающий при превышении температуры, передержке дуги, неправильной оценке толщины стали. Причиной прожога может быть значительное окисление металла.

Основные способы устранения сварочных дефектов и брака.

Основные способы устранения сварочного брака и дефектов соединений хорошо известны и указаны в ГОСТах и ТУ.

Метод заварки пригоден для больших трещин, которые предварительно высверливают по концам и зачищают.

Внутренние дефекты в виде трещин и непровара, в том числе и обнаруженные посторонние частицы удаляют вырубкой и перевариванием.

Для устранения подреза допускается наваривание тонких слоев металла или наплавка.

Наплывы срубают, счищают, срезают в зависимости от твердости и размеров. Несплавления в зоне наплыва переваривают полностью или послойно.

Появление внешних признаков сварочного дефекта говорит о том, что структура металла в месте контакта нарушена. Не устраняя дефект, вы получаете реальный брак в детали и непрочную конструкцию, которая не будет служить долго.

rezhemmetall.ru

виды, методы обнаружения и контроля, причины

Надежность конструкции зависит от качества выполненных работ. Дефекты сварных креплений не допускаются, иначе изделие может выйти из строя в самый неподходящий момент. Халатность при работе, невысокая квалификация мастера, могут повлечь за собой различные проблемы, технологии работ и оборудование должны применяться в соответствие с ГОСТами. Значения сварных швов могут быть в допуске или напротив, в последнем случае, необходимо заново проделывать работу до достижения требуемого результата.

Дефекты сварных швов

Дефекты сварных швовКлассификация дефектов сварных швов

При воздействии различных факторов при работе образуются некоторые недопустимые несоответствия шва. Дефекты сварки подразделяются на несколько групп, допуски которых находят подробное описание в ГОСТе:

- Наружные дефекты имеют неравномерную форму конструкции, следствием не соблюдения технологии формирования.

- Согласно ГОСТ-23055, к внутренним бракованным частям принимаются неметаллические либо шлаковые отложения, несплавления и непровары металлических изделий. К выявлению данной категории брака применяются приборы контроля сварочного производства.

- Классификация дефектов сварки

- Классификация дефектов сварных швов

Также встречаются сквозные прожоги и трещины, которые недопустимы при эксплуатации материала. Основными недочетами при производстве шва, считаются некачественный металл или оборудование, а также неподготовленный персонал, пренебрегший технологии процесса.

Скачать ГОСТ 23055-78

Трещины

Наиболее опасные дефекты сварного шва являются трещины. Появление данных несоответствий способствует разрушению конструкции, выявляются на линии, рядом располагающихся участках. Дефекты сварных швов образовываются с малым раскрытием после производства соединения, в последующим, в следствии напряжения, размеры увеличиваются.

Классифицируются трещины на:

- Холодные, возникшие после остывания, при температурах ниже 320 °C. Появляются недуги как сразу, так и при эксплуатации устройства. Причиной может являться нарушение технологии сварки, формирования соединения.

- Горячие, формируются при кристаллизации металла на высоких температурах, из-за резкого падения пластических характеристик металла. Способствует дефекту наличие недопустимого количества кремния, водорода, никеля, углерода. Распространение происходит вдоль стыковки либо поперечно, классифицируются на макро и микроскопические трещины.

Продольная трещина на шве

Исправление производится рассверливанием по всей полости, в целях исключения развития, брак удаляется и наваривается новое соединение.

Полости

Произвольная форма, появившееся при результате воздействия газов, называется полостью. Возникает при расплавлении металла, не полном цикле оттеснения излишних газов, не правильного формирования сварочной ванны. Несплошности образовываются к форме продолговатых полостей, к категории относятся кратеры и раковины. Основной разновидностью браковки сварки, являются свищи, появившиеся обстоятельствами:

- пластичность металла не соответствует требованиям;

- закалочные структуры;

- неравномерный нагрев.

Дефекты отличаются по форме, глубине и расположению, которое может находится как на внутри, так и на внешней части шва. Свищи имеют продолговатую трубчатую форму, причиной появления являются газы. Не соблюдение технического регламента, а именно наличие на участке сварки масла, окисления и прочих загрязнений ведут к дефекту конструкции.

Полость в сварном шве

Некачественный инструмент может организовать непоправимые разрушения, так же как и использование вспомогательных материалов в виде флюсов. Повышенная скорость изготовления, нестандартный ход защитных газов неблагоприятно воздействуют на характеристики шва. Поры образуются вследствие применения неисправного инструмента, проволоки, чрезмерно проветриваемого помещения.

При обрыве дуги, либо не верного способа выполнения конечного участка, образуются кратеры. Внешний вид обуславливается видом воронки, которую нужно заварить по обнаружению. Современные агрегаты, изготавливающие сварочный шов, способны устранить несоответсвие путем снижения тока по окончанию соединения.

Твердые включения

Инородные вещества любого происхождения являются серьезной проблемой в процессе сварки. Основные ошибки — большая скорость сварки, ток малой силы, загрязненность кромок. Дефекты сварного шва производятся из-за:

- флюсовых остатков;

- шлаковых либо оксидных включений.

Оксидные, образовываются результатом отсутствия зачистки металла, химического воздействия. Шлак, при соблюдении технологии, всплывает на поверхность, однако при некоторых ситуациях остается внутри шва. Защитными газами создается среда, при которой невозможно включения инородного тела. Металлические включения могут быть опасны, т.к. имеют размеры до нескольких десятков миллиметров.

Различные виды включений в сварные швы

Условия возникновения зависят на тип образования:

- разобщенным;

- линейным;

- прочим образованием.

Участок производимых действий по сварки, на котором превышается содержание шлаковых добавок, переваривается. Зачастую включения проявляются на местах стыковки статичного и добавляемого шва, при исполнении многослойных изделий.

Несплавления и непровары

Отсутствие стыковки основного металла, или между отдельными элементами называется несплавлением. Различаются на поверхностные, состоящие между вилками, расположенные при основании шва. Основными причинами несплавлений определяют:

- увеличенная длина дуги;

- несоответствующая зачистка кромок;

- уменьшенный сварочный ток;

- повышенная скорость сварки.

Наличие дефекта статическими соединениями может быть восполнено дополнительным наплавом. В результате, происходит снижение прочности, возникает концентрация напряжений зоной несплавления.

Непровар на шве

Недостаточное сплавление стыка при зоне сварки именуется непровар. Основными причинами является остатки ржавчины, окисления, окалины, других неблагоприятных воздействий. В следствие уменьшения концентрации, возрастает возможность появления напряжений, отрицательно сказывающихся на конструкции в целом. При отклонениях от допусков, зоны с непроваренным швом зачищаются до основания, операция по сварке происходит заново.

Нарушение формы шва

Отклонение от заданных параметров формы поверхности шва, геометрического состояния соединения, обуславливается нарушением формы.

Существуют различные нарушения, каждый из которых возникает вследствие определенных условий.

- Подрезы – по краям сварного шва образуется дефект в виде углублений при продольном расположении. Образуется зачастую при повышенной скорости сварки, результатом чего сварочная ванная затвердевает быстрее, чем положено. Увеличенное расстояние дуги способствует распространению ширины шва по металлу, т.к. при такой схеме теплоотдача дуги остается на прежнем уровне, мощности не хватает для расплавления всей полости металла.

- Избыток наплавленного материала, обнаруженный на внутренней стороне сварного шва – превышение проплава. Дефектами линейного смещения называют состояние, при котором соединяемые детали располагаются на разном уровне, между стыками существует разница в высоте. Существует угловой тип брака, при ситуациях, когда угол асимметричен стыковому элементу.

- Наплав – избыточное количество материала, образованное при процессе стыковки шва. Дефект образуется вследствие излишне длинной дуги, неверного наклона электрода, повышенного сварочного тока.

- Прожог – сквозное отверстие, образованное в результате вытекания металлической составляющей сварочной ванны. Брак образуется результатом использования большого тока при малой скорости движения электродом, плохая подкладка или неверный зазор кромок.

Нарушение формы шва

Также существуют прочие неприятности, связанные с формой, к примеру, вогнутые края шва, образованные со стороны корня соединения. К прочим несоответствиям приравниваются задиры поверхностного типа, случайная дуга, брызги металла, и другие.

Методы обнаружения и контроля

Качественный шов имеет соответствующие показатели маркировки. На крупных предприятиях каждый специалист устанавливает определенное клеймо на стыкуемый участок. Для обнаружения дефектов применяются следующие способы:

- визуальный осмотр;

- цветная дефектоскопия;

- ультразвуковой метод определения бракованных участков;

- радиационный;

- магнитный метод.

После того, как обнаружен дефект, сотрудником отдела качества определяется дальнейшая судьба детали, в большинстве случаев они отправляются на доработку. Наплывы удаляются с помощью абразивного инструмента, путем механических воздействий. Заварка применяется при дефектоскопии крупных трещин, с предварительным зачищенным местом остаточной сварки.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Дефекты сварных швов

В силу разных причин сварные соединения могут иметь дефекты, влияющие на их прочность. Все виды дефектов швов подразделяют на три группы:

- наружные, к основным из которых относятся: трещины, подрезы, наплывы, кратеры;

- внутренние, среди которых чаще всего встречаются: пористость, непровары и посторонние включения;

- сквозные – трещины, прожоги.

Причинами возникновения дефектов могут быть различные обстоятельства: низкое качество свариваемого металла, неисправное или некачественное оборудование, неверный выбор сварочных материалов, нарушение технологии сварки или неправильный выбор режима, недостаточная квалификация сварщика.

Основные дефекты сварки, их характеристика, причины возникновения и способы исправления

Трещины. Это наиболее опасные дефекты сварки, способные привести к практически мгновенному разрушению сваренных конструкций с самыми трагическими последствиям. Трещины различаются по размерам (микро- и макротрещины) и времени возникновения (в процессе сварки или после нее).

Дефект сварного шва: трещина

Дефекты сварного шва: трещины

Чаще всего причиной образования трещин является несоблюдение технологии сварки (например, неправильное расположение швов, приводящее к возникновению концентрации напряжения), неверный выбор сварочных материалов, резкое охлаждение конструкции. Способствует их возникновению также повышенное содержание в шве углерода и различных примесей – кремния, никеля, серы, водорода, фосфора.

Исправление трещины заключается в рассверливании ее начала и конца, с целью исключения дальнейшего распространения, удалении шва (вырубанию или вырезанию) и заваривании.

Подрезы. Подрезы – это углубления (канавки) в месте перехода “основной металл-сварной шов”. Подрезы встречаются довольно часто. Их отрицательное действие выражается в уменьшении сечения шва и возникновении очага концентрации напряжения. И то и другое ослабляет шов. Подрезы возникают из-за повышенной величины сварочного тока. Чаще всего этот дефект образуется в горизонтальных швах. Устраняют его наплавкой тонкого шва по линии подреза.

Подрезы сварного шва

Дефекты сварного шва: подрезы

Наплывы. Наплывы возникают, когда расплавленный металл натекает на основной, но не образует с ним гомогенного соединения. Дефект шва возникает по разным причинам – при недостаточном прогреве основного металла вследствие малого тока, из-за наличия окалины на свариваемых кромках, препятствующей сплавлению, излишнего количества присадочного материала. Устраняются наплывы срезанием с проверкой наличия непровара в этом месте.

Наплыв сварного шва

Дефекты сварного шва: наплывы

Прожоги. Прожогами называют дефекты сварки, проявляющиеся в сквозном проплавлении и вытекании жидкого металла через сквозное отверстие в шве. При этом обычно с другой стороны образуется натек. Прожоги возникают из-за чрезмерно высокого сварочного тока, недостаточной скорости перемещения электрода, большого зазора между кромками металла, слишком малой толщины подкладки или ее неплотного прилегания к основному металлу. Исправляют дефект зачисткой и последующей заваркой.

Прожог сварного соединения

Незаполнение и непровар шва

Дефект возникает из-за заниженного сварочного тока, неправильной подготовки кромок, излишне высокой скорости сварки, наличия на кромках свариваемых деталей посторонних веществ (окалины, ржавчины, шлака) и загрязнений. При исправлении нужно вырезать зону непровара и заварить её.

Кратеры. Это дефекты в виде углубления, возникающего в результате обрыва сварочной дуги. Кратеры снижают прочность шва из-за уменьшения его сечения. В них могут находиться усадочные рыхлости, способствующие образованию трещин. Кратеры надлежит вырезать до основного металла и заварить.

Кратер сварочного шва

Кратер сварочного шва

Свищи. Свищами называют дефекты швов в виде полости. Как и кратеры, они уменьшают прочность шва и способствуют развитию трещин. Способ исправления обычный – вырезка дефектного места и заварка.

Свищи сварных швов

Посторонние включения. Включения могут состоять из различных веществ – шлака, вольфрама, окислов металлов и пр. Шлаковые включения образуются тогда, когда шлак не успевает всплыть на поверхность металла и остается внутри него. Это происходит при неправильном режиме сварки (завышенной скорости, например), плохой зачистке свариваемого металла или предыдущего слоя при многослойной сварке.

Посторонние включения сварного соединения

Вольфрамовые включения возникают при сварке вольфрамовым электродом, окисные – из-за плохой растворимости окислов и чрезмерно быстрого охлаждения.

Все виды включений уменьшают сечение шва и образуют очаг концентрации напряжения, снижая тем самым прочность соединения. Дефект устраняют вырезкой и завариванием.

Пористость. Пористость – это полости, заполненные газами. Они возникают из-за интенсивного газообразования внутри металла, при котором газовые пузырьки остаются в металле после его затвердевания. Размеры пор могут быть микроскопическими или достигать нескольких миллиметров. Нередко возникает целое скопление пор в сочетании со свищами и раковинами.

Пористость в сварном шве

Пористость в сварном шве

Возникновению пор способствует наличие загрязнений и посторонних веществ на поверхности свариваемого металла, высокое содержание углерода в присадочном материале и основном металле, слишком высокая скорость сварки, из-за которой газы не успевают выйти наружу, повышенная влажность электродов. Как и прочие дефекты, пористость снижет прочность сварного шва. Зону с ней необходимо вырезать до основного металла и заварить.

Перегрев и пережог металла. Пережог и перегрев возникают из-за чрезмерно большого сварочного тока или малой скорости сварки. При перегреве размеры зерен металла в шве и околошовной зоне увеличиваются, в результате чего снижаются прочностные характеристики сварного соединения, главным образом – ударная вязкость. Перегрев устраняется термической обработкой изделия.

Пережог представляет собой более опасный дефект, чем перегрев. Пережженный металл становится хрупким из-за наличия окисленных зерен, обладающих малым взаимным сцеплением. Причины пережога те же самые, что и перегрева, а кроме этого еще и недостаточная защита расплавленного металла от азота и кислорода воздуха. Пережженный металл необходимо полностью вырезать и заварить это место заново.

Пережог металла шва

www.xn--80aviaagjgq5g.xn--p1ai

Дефекты сварного шва: классификация и способы устранения

Сварка – один из наиболее важных производственных процессов. С ее помощью выполняется соединение стальных деталей в самых разнообразных конструкциях. Как и в случае прочих производственных процессов, иногда встречается брак. Под ним подразумеваются дефекты сварного шва, которые могут резко снизить качество готового изделия, а то и вовсе сделать его эксплуатацию смертельно опасной.

Классификация

Кстати, а как их можно разделить? Все дефекты сварного шва делятся на три большие группы:

Кстати, а как их можно разделить? Все дефекты сварного шва делятся на три большие группы:- Наружные.

- Внутренние.

- Сквозные.

Наружные дефекты сварного шва зачастую являются наиболее многочисленной категорией. В нее входят: излишне малые размеры, а также смещение линии шва, различные наплывы, «надрезы», раковины усадки и не заделанные в процессе сварки кратеры, пористость или трещины. Неравномерная ширина шва также относится к этой разновидности. Считается, что внешние дефекты сварных швов относятся к наименее опасной категории.

Соответственно, к внутренним относятся: поры, многочисленные включения шлака, не полностью проваренные места, а также трещины в толще сваренного металла. Что касается сквозных дефектов, то это свищи, проходящие через всю толщину детали трещины, а также пережог.

Основные причины возникновения сварочных дефектов

- Практически всегда они появляются в случае, когда стараются использовать исключительно дешевые и низкосортные материалы.

- То же самое можно сказать в отношении низкокачественного сварочного оборудования. Кроме того, частота возникновения дефектов нередко возрастает после некачественного ремонта используемых специалистами приборов.

- Разумеется, подобное сплошь и рядом происходит при нарушениях технологии работы.

- Серьезные дефекты сварного шва нередко встречаются у неопытных специалистов с низкой квалификацией.

Несложно понять, что наиболее качественные изделия получаются в случае использование полностью автоматизированного оборудования. Не стоит забывать и об удобстве рабочего пространства. Так, крупная чешуйчатость шва и нарушения его ширины очень часто встречаются в тех случаях, когда сварщик (пусть даже опытный) работает в неудобном положении.

Несложно понять, что наиболее качественные изделия получаются в случае использование полностью автоматизированного оборудования. Не стоит забывать и об удобстве рабочего пространства. Так, крупная чешуйчатость шва и нарушения его ширины очень часто встречаются в тех случаях, когда сварщик (пусть даже опытный) работает в неудобном положении.Собственно, не случайно в требованиях к выполнению сварочных работ имеются пункты, которые особо оговаривают полноценное оснащение рабочего места, предусматривающее его качественную эргономику.

Немаловажное замечание

Даже начинающим сварщикам прекрасно известно, что для обеспечения максимальной прочности шов должен иметь небольшое усиление высотой порядка 1-2 мм. В то же время те же сварщики нередко допускают грубую ошибку, когда делают усиление высотой 3-4 мм. В принципе, в простых случаях ничего страшного в этом нет, но не тогда, когда дело касается изделий, постоянно находящихся в состоянии динамической нагрузки. Все это приводит к концентрации напряжений и резкому повышению вероятности поломки.

Подрезы

Как мы уже и говорили, дефекты сварных швов и соединений крайне опасны. Нетрудно представить себе, что произойдет в случае, если они будут иметься в детали, предназначенной для установки, к примеру, в опорную конструкцию железнодорожного моста. Особенно они опасны в случае сварки деталей из легированной стали, которые будут эксплуатироваться в условиях постоянных перепадов температур.

Наиболее опасными являются подрезы, так как они являются естественным «аккумулятором» напряжений, которые будут концентрироваться в наиболее слабом месте шва. Кроме того, они значительно уменьшают его рабочее сечение, что также крайне отрицательно сказывается на прочности всего соединения.

Как правило, эти наружные дефекты сварных швов в большинстве случаев не исправляются. Связано это с тем, что металл (чаще всего) все равно будет иметь малозаметный брак, который может привести к весьма существенным последствиям.

Как возникают подрезы?

Основной причиной является выставление слишком большой силы тока. В сочетании с длинной дугой этот фактор дает практически стопроцентную вероятность их появления. Кроме того, в некоторых случаях подрезы возникают при излишне быстром перемещении источника нагрева над поверхностью металла.

Если конструкция хоть сколь-нибудь важная, даже мельчайшие дефекты сварных швов и соединений этого типа совершенно недопустимы. Исправляют их при помощи аккуратной наварки тонкого шва. В случае наличия таковой возможности деталь все же лучше полностью заменить (заметим, что последнее замечание относится ко всем дефектам).

Если конструкция хоть сколь-нибудь важная, даже мельчайшие дефекты сварных швов и соединений этого типа совершенно недопустимы. Исправляют их при помощи аккуратной наварки тонкого шва. В случае наличия таковой возможности деталь все же лучше полностью заменить (заметим, что последнее замечание относится ко всем дефектам).Участки непроваренного металла

Если таковой участок располагается прямо в толще шва, это крайне опасно. Во-первых, отыскать такой дефект можно только при помощи дефектоскопа. Во-вторых, они опять-таки являются аккумулирующими местами естественных напряжений в металле. В сочетании с нарушением сварной структуры все это приводит к риску преждевременной поломки детали. Особенно часто такие внутренние дефекты сварных швов возникают в случае использования легированной стали и плохого сварочного оборудования.

Пористость (вне зависимости от ее локализации) резко снижает прочностные характеристики до недопустимых величин, приводит к «расслоению» металла, то есть к нарушению его естественной структуры. Детали даже с незначительной пористостью в несколько раз чаще разрушаются под нагрузкой даже в начале эксплуатации. Возникают поры по вине газов, которые попросту не успевают выйти из слоя расплавленного металла.

Как и все виды дефектов сварных швов, они чрезвычайно часто возникают в случае использования некачественных сырых электродов. Нередко бывает так, что пористость возникает по причине каких-то посторонних примесей в защитных газах. Как и в прошлом случае, этот тип дефектов также может наблюдаться при излишне высокой скорости сварки, когда банально нарушается целостность газовой защитной «ванны».

Включения шлака

Включения шлака в значительной степени портят однородность металлической структуры. Классическая причина образования – небрежная зачистка поверхности шва от остатков ржавчины и окалины. Вероятность их возникновения стремится к нулю при условии сварки в слое защитных газов. Редкие включения округлой формы опасности не представляют, изделия с ними могут пройти ОТК.

Включения шлака в значительной степени портят однородность металлической структуры. Классическая причина образования – небрежная зачистка поверхности шва от остатков ржавчины и окалины. Вероятность их возникновения стремится к нулю при условии сварки в слое защитных газов. Редкие включения округлой формы опасности не представляют, изделия с ними могут пройти ОТК.Заметим, что если при сварке использовался вольфрамовый электрод, то в деталях могут быть обнаружены частицы этого металла. Степень их опасности – как и в предыдущем случае (т. е. это допустимые дефекты сварных швов).

Трещины

Бывают поперечными и продольными, идущими как по самому шву, так и по металлу вдоль или около него. Они крайне опасны тем, что в некоторых случаях снижают механическую и вибрационную прочность изделия практически до нуля. В зависимости от свойств свариваемого материала, трещина может как сохранять свою изначальную локализацию, так и распространиться на всю длину обрабатываемой детали за очень короткое время.

Неудивительно, что это наиболее опасные дефекты сварных швов. ГОСТ в большинстве случаев требует немедленной отбраковки таких деталей вне зависимости от ее предназначения (за исключением совсем уж маловажных изделий).

Неравномерность швов

Так называется грубое несоответствие геометрических параметров соединений требуемым в нормативных документах характеристикам. Проще говоря, если сварка идет «змейкой», наискосок и т. п., речь как раз идет о подобном типе дефектов.

Чаще всего они появляются при работе неопытных сварщиков, а также при значительных скачках напряжения, некачественном оборудовании и банальной спешке. Опасен этот дефект тем, что зачастую комбинируется с недоваром, который уже куда опаснее. Если отклонение от осевой линии соединения незначительно и не вызывает снижения прочности изделия, деталь может быть допущена к эксплуатации.

В этом случае всегда следует помнить одну простую вещь: чем меньше угол перехода от основного металла к слою наплавления, тем хуже становится механическая прочность свариваемого изделия. Конечно же, при изготовлении каких-то бытовых конструкций (каркас теплицы, к примеру) в условиях недостаточного напряжения обойтись без неравномерности швов просто нереально. Впрочем, в таком случае они и не представляют особой опасности.

В этом случае всегда следует помнить одну простую вещь: чем меньше угол перехода от основного металла к слою наплавления, тем хуже становится механическая прочность свариваемого изделия. Конечно же, при изготовлении каких-то бытовых конструкций (каркас теплицы, к примеру) в условиях недостаточного напряжения обойтись без неравномерности швов просто нереально. Впрочем, в таком случае они и не представляют особой опасности.Основные способы устранения, исправления дефектов

Сразу скажем следующее: в большинстве случаев способы устранения дефектов сварных швов обсуждать не имеет смысла, так как в условиях более-менее строгого ОТК все изделия с какими-то изъянами попросту бракуются. Но порой действительно бывает так, что дефект не слишком серьезный, а потому его можно устранить. Как это делать?

В случае со стальными конструкциями испорченную поверхность срезают (плазменно-дуговая сварка), тщательно зачищают место неудачного соединения, а затем повторяют попытку. Если имеются незначительные внешние дефекты сварных швов (неравномерность соединения, неглубокие оспины), то их можно попросту зашлифовать. Конечно же, при этом не стоит увлекаться и снимать слишком большой слой металла.

Важное замечание

Если речь идет об изделиях из легированной стали, которые должны пройти обязательную термическую обработку, то исправление дефектов сварных швов должно производиться только (!) после отпуска в температурном диапазоне от 450 до 650 °С.

Исправление прочих разновидностей

Проще всего исправлять наплывы и механическую неравномерность шва. В таком случае место соединения просто зачищают (о чем мы уже писали). Об исправлениях подрезов мы уже говорили выше, но еще раз заметим – с такими дефектами деталь более целесообразно сразу выбраковать, так как ее эксплуатация может быть опасна!

Проще всего исправлять наплывы и механическую неравномерность шва. В таком случае место соединения просто зачищают (о чем мы уже писали). Об исправлениях подрезов мы уже говорили выше, но еще раз заметим – с такими дефектами деталь более целесообразно сразу выбраковать, так как ее эксплуатация может быть опасна!Если имеется прожог (что встречается не так часто), то устранение дефектов сварных швов провести довольно просто: сперва поверхность как следует зачищается, а затем ее повторно проваривают. Приблизительно так же поступают и с кратерами.

Основные условия «косметического ремонта»

При устранении дефектов нужно соблюдать определенные технологические условия. Во-первых, нужно следовать простому правилу: длина дефектного участка должна соответствовать его ширине, плюс 10-20 мм стоит оставить «на всякий случай».

Важно! Ширина сварочного шва после его повторной проварки не должна превышать двукратного его размера до начала работ. Не ленитесь перед исправлением огрехов хорошо подготовить поверхность. Во-первых, это предотвратит попадание в металл кусочков шлака. Кроме того, данная нехитрая мера поможет ускорить работу и повысить качество ее результатов.

Очень важно подготовить выборку под вновь заделываемый участок. Если вы используете УШМ («болгарку»), то лучше взять диск самого маленького диаметра. Боковые грани выборки нужно делать как можно более ровными, без заусениц и прочих выступающих частей, которые в процессе сварки могут превратиться во все тот же шлак.

Если речь идет о соединениях алюминия, титана, а также сплавах этих металлов, то к делу стоит подойти еще более ответственно. Во-первых, при устранении дефектов в этом случае допускается использовать только (!) механические методы, применение же дуговой сварки недопустимо. Предпочтительнее всего вырубать испорченный участок, зачищать и заново заваривать шов.

Замечание по исправленным дефектам

Места с исправленными – повторно заваренными соединениями, должны вновь пройти процедуру ОТК. Если дефект в той или иной степени сохранился, его можно попробовать устранить опять. Важно! Количество исправлений зависит от марки стали и характеристик самого изделия, но в нормальных условиях переделывать работу можно не более двух-трех раз, так как в противном случае наблюдается резкое снижение прочностных качеств детали.

Места с исправленными – повторно заваренными соединениями, должны вновь пройти процедуру ОТК. Если дефект в той или иной степени сохранился, его можно попробовать устранить опять. Важно! Количество исправлений зависит от марки стали и характеристик самого изделия, но в нормальных условиях переделывать работу можно не более двух-трех раз, так как в противном случае наблюдается резкое снижение прочностных качеств детали.Вот мы и обсудили основные виды дефектов сварных швов.

fb.ru

Допустимые и недопустимые по ГОСТу виды дефектов сварных соединений

Нарушение требований, установленных нормативными документами, при сварке плавлением приводит к образованию брака. Дефекты сварных соединений ГОСТ 30242-97 разделяет на шесть групп. Их нужно знать так же хорошо, как и то, как варить металл правильно.

Трещины: разновидности, причины их образования

Трещиной называют несплошность, которая вызывается резким охлаждением или воздействием нагрузок. Разновидность этого дефекта, которую можно обнаружить только оптическими приборами с увеличением, не менее пятидесятикратного, называют микротрещиной.

Продольные трещины располагаются вдоль сварного соединения и могут располагаться:

- в металле шва;

- в основном материале;

- на границе сплавления;

- в области температурного влияния.

Трещины в основном металле, причиной которых являются высокие напряжения, называют скрытыми. Внешне они напоминают ступеньки. Этот дефект присущ сварным соединениям значительной толщины. Высокие напряжения вызываются слишком жесткими соединениями или некорректным выбором сварочной технологии. Уменьшение сварочных напряжений снижает вероятность образования скрытых продольных трещин.

Конфигурация продольных трещин определяется линиями сплавления шва и основного металла.

Эти трещины разделяют на:

- горячие, их причиной является высокотемпературная хрупкость сплавов;

- холодные – возникают при медленном разрушении металла.

Поперечные трещины ориентированы перпендикулярно оси сварного шва. Они могут возникать, как в основном материале и металле сварного соединения, так и в зоне температурного влияния.

Радиальные трещины расходятся из одной точки и иначе называются звездообразными. Места их расположения аналогичны локализациям поперечных трещин. Причины образования поперечных и радиальных трещин такие же, как и у продольных.

В месте отрыва дуги на поверхности шва образуется углубление. Дефекты, которые возникают в этом месте, называют трещинами в кратере. Они разделяются на продольные, поперечные, звездоподобные. Конфигурацию этого дефекта определяют: микроструктура зоны сварного соединения, фазовые, термические и механические напряжения.

Если возникает группа не связанных друг с другом трещин, то они называются раздельными. Места и причины их возникновения аналогичны этим характеристикам поперечных и радиальных трещин.

Если из одной трещины образуется группа трещин, то такой брак носит название разветвленных трещин. Места их расположения – основной материал, металл шва, область термического влияния. Причины возникновения такие же, как и у продольных трещин.

Поры: их форма, места расположения и причины появления

Дефекты сварных соединений и соединений в виде полостей в сварном соединении называют порами. Эти полости заполнены газом, который не успел выделиться наружу.

Различают следующие разновидности пор:

- Газовая полость – это образование произвольной формы, не имеющее углов, причиной появления которого явились газы, не успевшие покинуть расплавленный материал.

- Газовой порой называют газовую полость, имеющую сферическую форму.

- Группа газовых пор, которая располагается в металле сварного соединения, называется равномерно распределенной пористостью.

- Скопление пор – это три или более газовых полостей, расположенных кучно на расстоянии между собой, не превышающем тройной диаметр максимальной поры.

- Цепочкой пор называют ряд газовых полостей, которые располагаются линией вдоль сварного соединения с расстоянием между ними, не превышающем трех диаметров наибольшей из пор.

- Если дефектом является несплошность, вытянутая вдоль оси сварного шва и имеющая высоту, которая гораздо меньше длины, то она называется продолговатой полостью.

- Свищом называют трубчатую полость, которая располагается в металле сварного шва. Свищ вызывается выделением газа. Его форма и положение определяются источником газа и режимом твердения. Как правило, свищи образуют скопления в форме елочек.

- Газовая полость, нарушающая целостность поверхности сварного соединения, называется поверхностной порой.

- Если во время затвердевания вследствие усадки образуется полость – она носит название усадочной раковины. А усадочная раковина, расположенная в конце валика и не заваренная при последующих проходах, называется кратером.

Поры – дефекты сварных соединений, фото которых приведено ниже, появляются из-за наличия вредных примесей, как в основном металле, так и в присадочном. Поры могут образовываться из-за ржавчины и прочих загрязнений, которые не были удалены перед проведением сварки с кромок материала, повышенного содержания углерода, высокой скорости сварочного процесса, нарушений защиты сварочной ванны. Самой частой причиной возникновения пор является отсыревшее покрытие плавящегося электрода.

Наличие одиночных пор не представляет опасности, а вот их цепочка может негативно сказаться на прочностных характеристиках сварного соединения. Участок сварочного шва, пораженный этими дефектами, переваривают, предварительно механически его зачистив.  Поры и шлаковые включения

Поры и шлаковые включения

Виды твердых включений в сварном шве

Твердые инородные включения, как металлического, так и неметаллического характера, имеющие в своей конфигурации хотя бы один острый угол, являются недопустимым дефектами в сварном соединении, поскольку играют роль концентраторов напряжений. Дополнительная опасность этих дефектов заключается в том, что они не видимы снаружи. Обнаружить их можно только методами неразрушающего контроля. Шлаковые включения в сварном соединении

Твердые включения разделяются на следующие виды:

- Шлаковые включения – это шлаки, попавшие в сварочный шов. В зависимости от того, в каких условиях они были образованы, они бывают линейными, разобщенными, прочими. Причины их образования – большие скорости сварочного процесса, загрязненные кромки, многослойная сварка, если швы между слоями очищены некачественно. Форма этих бракованных включений очень разнообразна, поэтому они могут быть гораздо опаснее округлых пор.

- Флюсы, служащие для защиты металла от окисления, являются причиной образования флюсовых включений. Также, как и шлаковые, флюсовые включения делят на линейные, разобщенные и прочие.

- Причинами образования оксидных включений могут быть: недостаточно чистая поверхность основного или присадочного металлов, вытаскивание горячего сварочного прутка из области газовой защиты, неправильная подготовка кромок – слишком сильное их затупление.

- Частицы сторонних металлов – вольфрама, меди или других образуют металлические включения. Причиной их образования может стать эрозия вольфрамового электрода или случайное попадание металлических частиц снаружи, а также при использовании для поджига медной стружки.

Несплавление и непровар: причины возникновения

Непровар и несплавление

Непровар и несплавлениеДефекты – несплавление и непровар – это отсутствие соединения основного материала и металла сварного соединения.

Несплавление возникает при высоких скоростях сварочного процесса и силе тока более 15000С. Для предотвращения несплавлений необходимо уменьшить скорость сварки, снизить временной разрыв между образованием и заполнением канавки, тщательно очищать сварочную зону от масел и загрязнений. Несплавления могут располагаться:

- в корне сварного шва;

- на боковой стороне;

- между валиками.

Непровар возникает по причине невозможности расплавленного металла достичь корня шва. Причин непровара может быть несколько:

- недостаточный сварочный ток;

- слишком высокая скорость перемещения электрода;

- увеличенная длина дуги;

- слишком маленький угол скоса кромок;

- перекос свариваемых кромок;

- недостаточный зазор между кромками;

- неправильно выбранный – увеличенный – диаметр электрода.

- попадание шлака в зазоры между кромками;

- неадекватный выбор полярности для данного типа электродов.

Непровар – очень опасный и недопустимый сварочный дефект.

Виды отклонений формы наружной поверхности шва от заданных значений

К нарушениям формы сварочного шва относят следующие дефекты:

- Подрезы непрерывные – представляют собой непрерывные углубления, расположенные на наружной части валика шва. Если подрезы располагаются со стороны корня одностороннего шва и образуются по причине усадки вдоль границы, их называют усадочными канавками. Подрезы являются широко распространенными поверхностными дефектами, которые возникают из-за слишком высокого напряжения дуги при сваривании угловых швов или по причине неточного ведения электрода. В этом случае одна из кромок проплавлена более глубоко, что приводит к стеканию металла на находящуюся в горизонтальном положении деталь. Для заполнения канавки металла не хватает. При сварке стыковых швов подрезы образуются редко. При слишком высоких значениях скорости сварки и напряжения дуги, как правило, возникают двухсторонние подрезы. Такого же типа дефект получается и при автоматической сварке в случае повышения угла разделки.

- Превышения выпуклостей стыкового или углового шва представляют собой избыток наплавленного металла с лицевой стороны швов сверх положенного значения.

- Если избыток наплавленного металла сверх установленного значения располагается на обратной стороне стыкового шва, то такой дефект называют превышением проплава. Разновидность – местный избыточный проплав.

- Если избыток наплавляемого металла натекает на основной металл, но не сплавляется с ним, то такой дефект называют наплавом.

- Линейное смещение возникает, если свариваемые поверхности расположены параллельно, но не на одном уровне.

- Угловым называют смещение между двумя поверхностями при их расположении под углом, который отличается от необходимого.

- Натек образуется из металла сварного шва который оседает под воздействием силы тяжести. Натек образуется при горизонтальном, потолочном, нижнем положениях сварки, в угловом соединении и шве нахлесточного соединения.

- При прожоге металл сварочной ванны вытекает, образуя сквозное отверстие. Причинами прожога могут стать загрязненность поверхности основного металла или электрода.

- Неполное заполнение разделки кромок возникает из-за недостаточного количества присадочного материала.

- Если в угловом соединении один катет значительно превышает другой, то возникает дефект чрезмерной асимметрии.

- Неравномерная ширина сварного шва.

- Неровная поверхность – это неравномерность формы усиления шва по его протяженности.

- Вогнутость корня шва представляет собой неглубокую канавку со стороны корня шва, которая образовалась по причине усадки.

- Из-за возникновения пузырьков в период затвердевания металла образуется пористость в корне шва.

- Возобновление. Этот дефект представляет собой местную неровность поверхности в зоне возобновления сварочного процесса.

Наплыв и подрез

Наплыв и подрезПрочие дефекты сварных швов

Все дефекты сварных швов и соединений, которые не были перечислены выше, относятся к категории “прочие”. К ним принадлежат следующие типы дефектов:

- Случайная дуга. В результате возникновения случайного горения дуги возникает местное повреждение поверхностного слоя основного металла, который примыкает к области сварного шва.

- Брызги металла – капли, которые образовались от наплавляемого или присадочного металла во время сварочного процесса. Они прилипают к поверхности остывшего металла сварного шва или основного металла, расположенного в околошовной области.

- Вольфрамовые брызги – создаются частицами вольфрама, выброшенного из расплавленного электрода на основной металл или на сварной шов.

- Поверхностные задиры – это дефекты, которые возникают из-за удаления временно приваренного приспособления.

- Утонение металла образуется при механической обработке. При этом толщина металла имеет значение, которое меньше допустимой величины.

Допустимые дефекты сварных соединений – это отклонения, наличие которых не снижает эксплуатационные свойства сварного соединения и их присутствие разрешено нормативной документацией. Все остальные дефекты, как правило, исправляются с помощью подварки. Исправлять качество сварки более двух раз не разрешается, так как может произойти перегрев или пережог металла.

elsvarkin.ru