Как классифицируются стали по химическому составу качеству и назначению: Классификация стали

alexxlab | 07.02.2023 | 0 | Разное

Классификация и свойства сталей — Материалы и свойства

Автор Admin На чтение 3 мин. Просмотров 70 Опубликовано

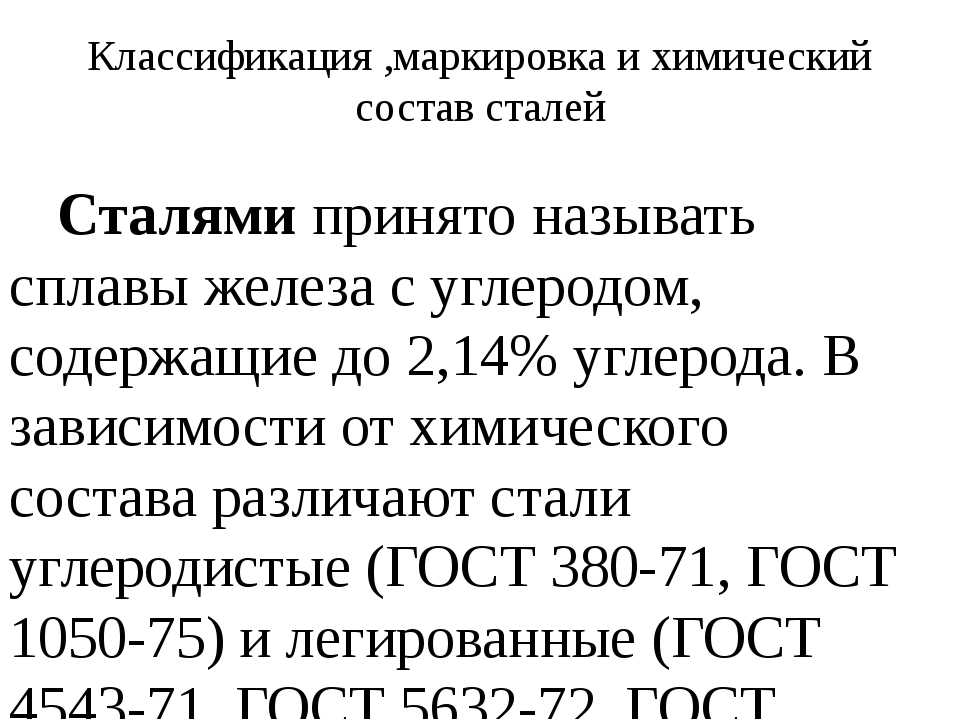

Сталь – ковкий сплав железа с углеродом (до 2 %), содержащий те же примеси, что и чугун, но в меньших количествах (от сотых долей до 1 %).

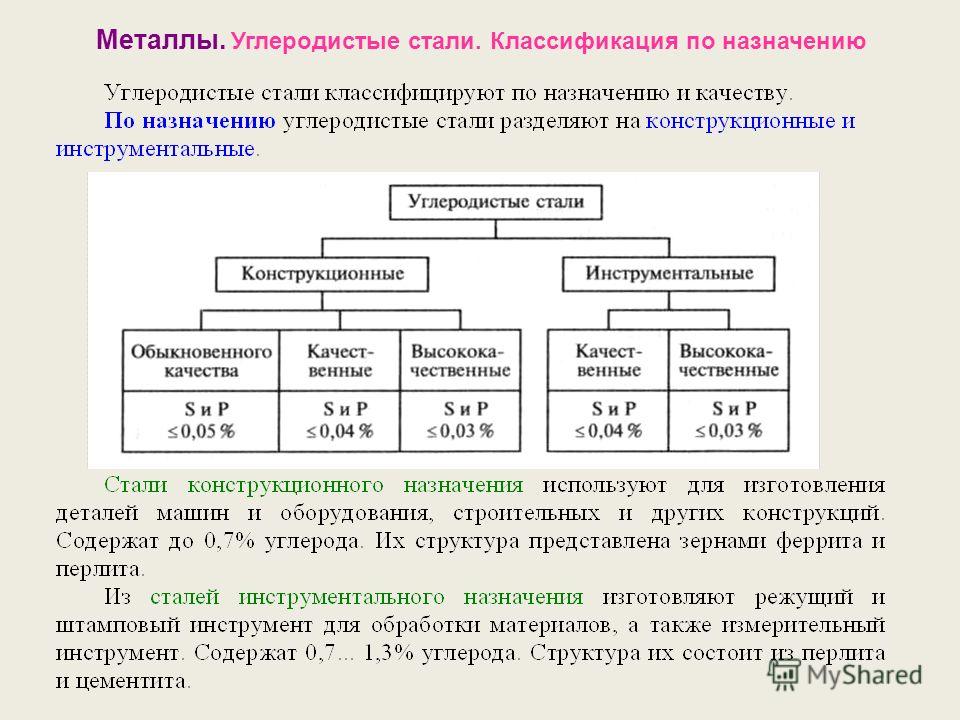

Стали классифицируют по способу получения, назначению, химическому составу, характеру застывания металла в изложнице, качеству, а также методу прокатки.

По способу получения различают стали конверторные (прежнее название бессемеровские), мартеновские и электростали, которые получают в соответствующих печах — кислородных конверторах, мартенах, электрических печах.

Содержание

- По назначению

- Инструментальные стали

- Специальные стали

- По химическому составу

- Легированные стали

- По качеству

- По методу прокатки

По назначению

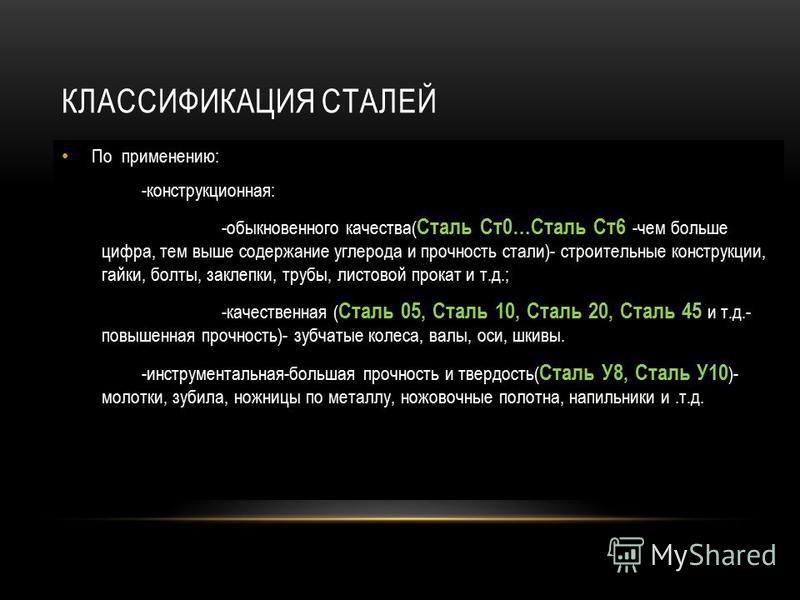

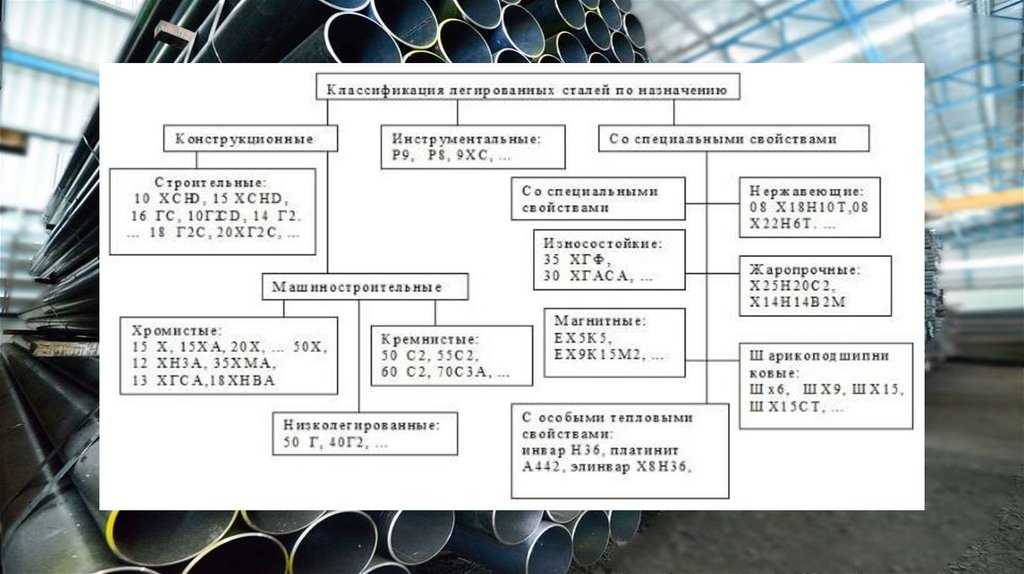

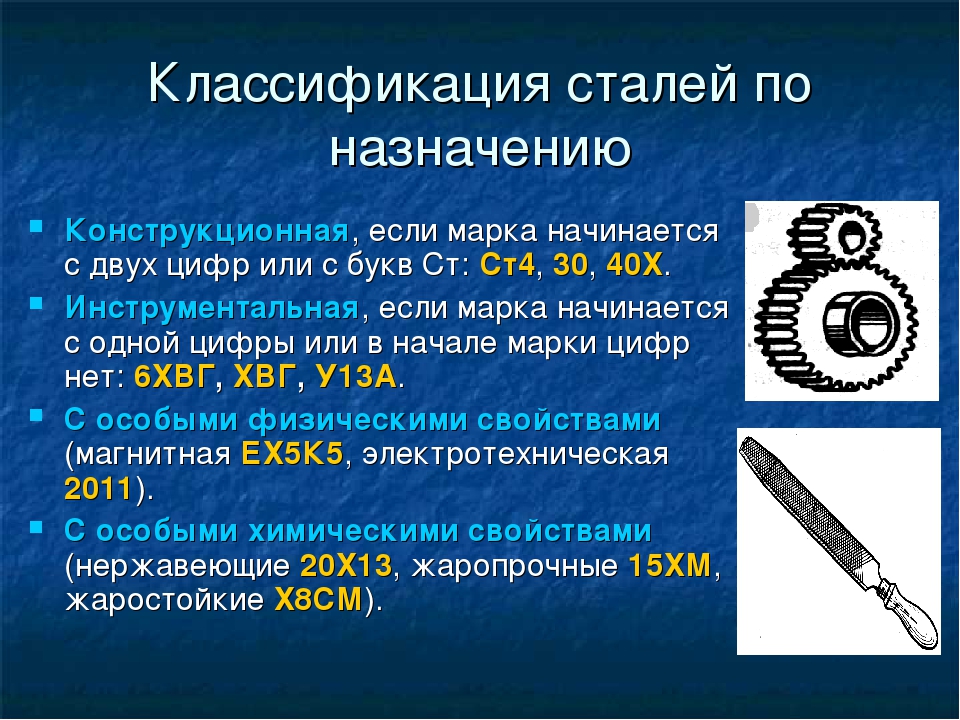

По назначению стали делят на конструкционные, инструментальные и специальные.

Конструкционные стали содержат от 0,08 до 0,85 % углерода. Они хорошо обрабатываются давлением и резанием, выпускаются углеродистыми и легированными. Из таких сталей изготавливают детали машин и механизмов, строительные конструкции, корпуса вагонов и судов и т. д.

Инструментальные стали

Инструментальные стали характеризуются повышенным содержанием углерода (0,7—1,35%), обладают высокой твердостью, жаропрочностью и износостойкостью. В соответствии со своим названием служат для изготовления различного инструмента: режущего, ударно-штампового, мерительного (резцов, фрез, штампов, калибров и др.).

Специальные стали

Специальные стали характеризуются особыми свойствами (нержавеющие, немагнитные, кислотостойкие, износостойкие, жаропрочные и др.), как правило, они высоколегированные. Из таких сталей изготавливают ответственные детали машин и приборов.

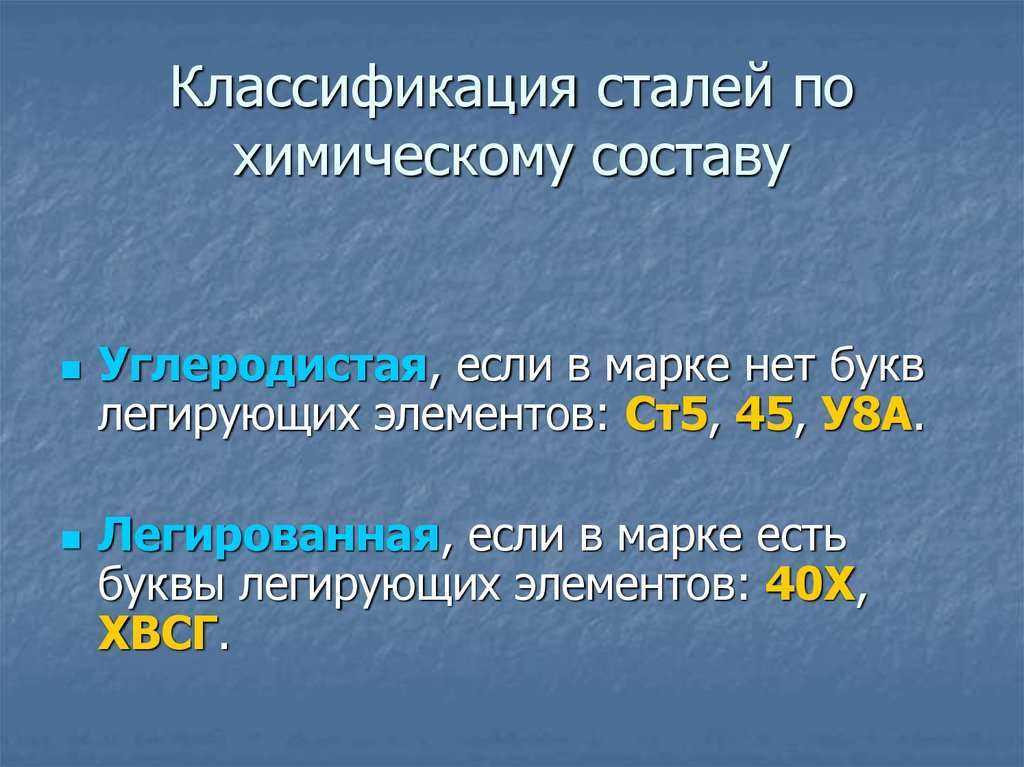

По химическому составу

По химическому составу различают углеродистые и легированные стали. Обычными углеродистыми сталями называются стали без легирующих добавок. В состав легированных сталей вводятся специальные добавки, улучшающие качество стали и придающие ей особые свойства.

В состав легированных сталей вводятся специальные добавки, улучшающие качество стали и придающие ей особые свойства.

Углеродистые стали подразделяются на низкоуглеродистые (до 0,25% углерода), среднеуглеродистые (от 0,25 до 0,6%) и высокоуглеродистые (свыше 0,65 %). С увеличением содержания углерода уменьшается пластичность и возрастает твердость стали. Прочность ее также повышается, но при содержании углерода более 1 % вновь снижается.

Легированные стали

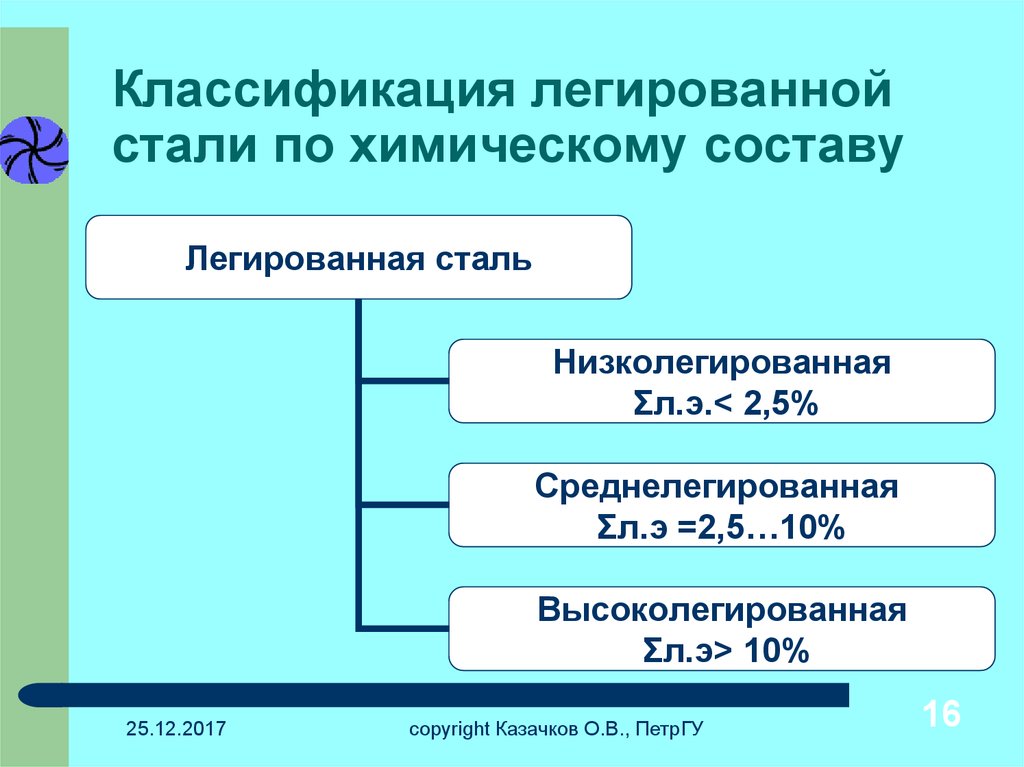

Легированные стали в зависимости от степени легирования делятся на низколегированные (менее 2,5 % легирующих элементов), среднелегированные (2,5—10%) и высоколегированные (более 10%). Название им часто дается по преобладающим элементам, например, вольфрамовая сталь, хромоникелевая сталь и т. д.

По характеру застывания металла в изложнице сталь подразделяют на спокойную, полуспокойную и кипящую. Процесс застывания происходит тем спокойнее, чем полнее удален из стали кислород. При разливе малораскисленной стали в излож-нице происходит бурное выделение пузырьков оксидов углерода – сталь как бы кипит. Для удаления кислорода (раскисление стали) в расплав в конце варки вводят раскислители (ферросилиций, ферромарганец, алюминий), способные соединяться с кислородом. Сталь, в которую введены все три раскислителя, называют спокойной, два – полуспокойной, один – кипящей.

Для удаления кислорода (раскисление стали) в расплав в конце варки вводят раскислители (ферросилиций, ферромарганец, алюминий), способные соединяться с кислородом. Сталь, в которую введены все три раскислителя, называют спокойной, два – полуспокойной, один – кипящей.

По качеству

По качеству стали делят на обыкновенные, качественные, высококачественные и особокачественные. Различие между ними состоит в количестве содержания вредных примесей (серы и фосфора) и неметаллических включений. Допустимые содержания элементов, %: в особо высококачественных сталях – каждого элемента до 0,015; в высококачественных – серы не более 0,02 и фосфора – 0,025; в качественных – каждого элемента не болеее 0,035; в обыкновенных – серы до 0,08 и фосфора – 0,09.

По методу прокатки

По методу прокатки различают стали горячекатаные и холоднокатаные. Последние имеют более ровную и гладкую поверхность и наиболее равномерную толщину.

Классификация сталей | Сварочные работы

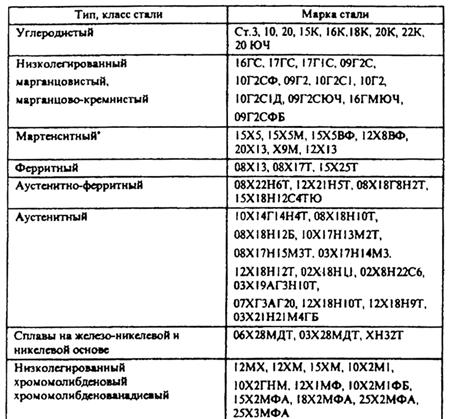

Сталь классифицируют по способу производства, химическому составу, назначению, структуре и качеству.

По химическому составу стали делятся на углеродистые и легированные.

Углеродистой называют такую сталь, в которой углерод является основным элементом, определяющим ее свойства. Эта сталь подразделяется на низко-, средне- и высокоуглеродистую с содержанием углерода соответственно: до 0,25 %, от 0,25 до 0,5 % и от 0,5 до 2 %.

Низкоуглеродистые стали чаще применяют в строительных конструкциях: среднеуглеродистые — в машиностроительных; высокоуглеродистые — в инструментальном производстве.

Легированная сталь в своем составе кроме углерода имеет различные легирующие компоненты (хром, кремний, медь, никель, ниобий, титан, молибден, марганец, ванадий и др.), по содержанию которых она делится на низко-, средне- и высоколегированную. Суммарное содержание легирующих элементов в таких сталях составляет соответственно: до 2,5 %; от 2,5 до 10 % и более 10 %.

По назначению стали подразделяются на конструкционную, инструментальную и сталь с особыми свойствами.

Конструкционные стали применяются для изготовления деталей машин и строительных металлоконструкций.

Стали с особыми свойствами используют главным образом в тех отраслях производства, где требуются особые физические, химические или механические свойства материала. Например, нержавеющие стали, как правило, применяются в химическом машиностроении; жаропрочные — в паротурбостроении; электротехнические— в трансформатор но- и электромашиностроении.

По структуре стали делятся на перлитные, аустенитные, ферритные, мартенситные и карбидные.

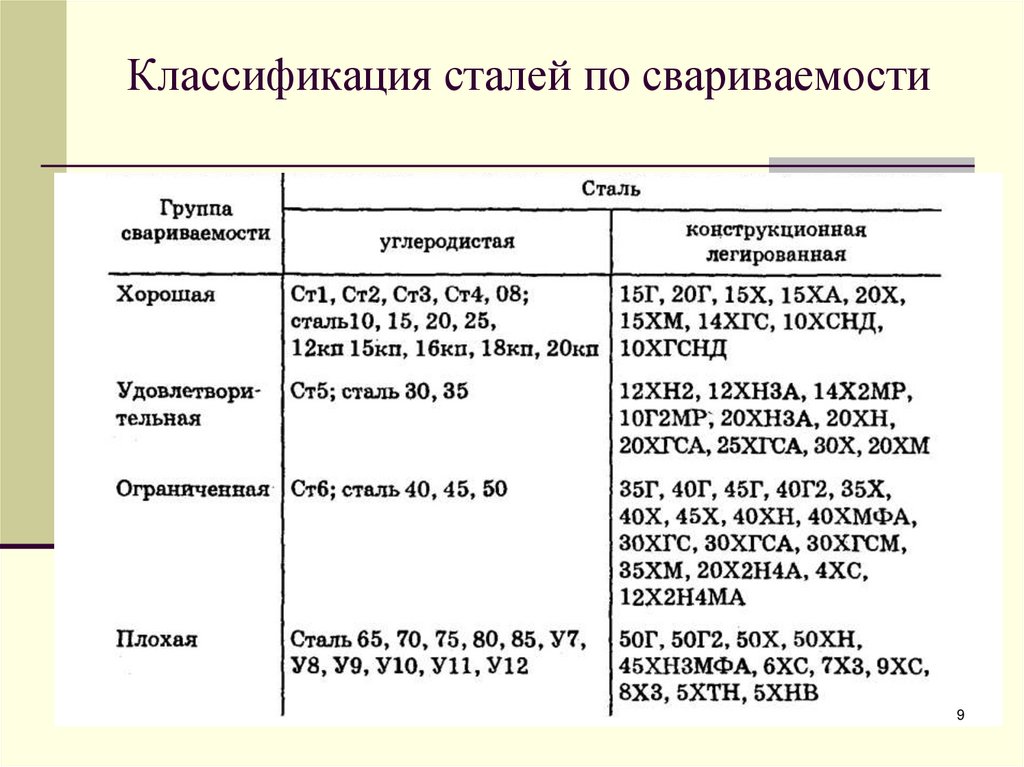

При классификации стали по качеству учитываются главным образом содержание в ней вредных примесей — серы и фосфора, а также однородность сплава.

Качество стали не зависит от наличия и количества в ней специальных элементов, так как химический состав определяет марку стали, а не ее качество.

В зависимости от механических свойств при растяжении все стали, применяемые для стальных конструкций, подразделяют на классы: С38/23, С44/29, С46/33, С52/40, С70/45, С70/60 и С85/75. В обозначении класса стали буква «С» означает сталь, цифра в числителе — временное сопротивление, цифра в знаменателе — предел текучести.

В обозначении класса стали буква «С» означает сталь, цифра в числителе — временное сопротивление, цифра в знаменателе — предел текучести.

Временное сопротивление и предел текучести выражены в кг/мм2 (1 кг/мм2=10 МПа).

По прочностным показателям все стали условно делят на три группы:

обычной прочности — низкоуглеродистые класса С38/23;

стали повышенной прочности — низколегированные классов С44/29, С46/33, С52/40;

Значения предела текучести и временного сопротивления стали зависят не только от ее химического состава, но и от толщины. С увеличением толщины проката сталь становится менее пластичной и нормируемые механические свойства ее уменьшаются.

Для изготовления стальных конструкций зданий и сооружений (доменных цехов и газоочисток, резервуаров для нефти и нефтепродуктов, мачтовых и башенных сооружений, объектов связи с гидротехнических сооружений, опор линий электропередачи и др. ) применяют стали:

) применяют стали:

класса С38/23 марок ВСт3Гпс5, ВСт3спб, 16Д, ВСт3псб, ВСт3кп2, 18кп, 18пс, 18сп, 18Гпс, 09Г2С и др.; класса С44/29 марок 09Г2 и 09Г2С и др.; класса С46/39 марок 09Г2С, 10Г2С1, 15ХСНД, 10ХНДП и др.;

класса С52/40марок 10Г2С1 (т), 10ХИДП, 14Г2АФ, 15Г2АФЛпс, 15Г20Ф и др.;

класса С70/60 марок 12Г2СМФ, 12ГН2СФАЮ и др.

Что такое сталь? | Металлургия для чайников

В соответствии с европейским стандартом EN 10 020 сталь представляет собой материал, который содержит по весу больше железа, чем любой другой отдельный элемент, имеет содержание углерода, как правило, менее 2% и содержит другие элементы (рис. 1). . Ограниченное количество хромистых сталей может содержать более 2% углерода, но 2% — это обычная граница между сталью и чугуном.

Стальная проволока

Благодаря своей высокой прочности, хорошей обрабатываемости и высокой экономической эффективности сталь является одним из наиболее важных строительных материалов. Изменяя химический состав и условия производства, можно варьировать свойства стали в широком диапазоне, и производитель стали может адаптировать свойства к конкретным требованиям пользователей.

Изменяя химический состав и условия производства, можно варьировать свойства стали в широком диапазоне, и производитель стали может адаптировать свойства к конкретным требованиям пользователей.

Помимо химических и механических свойств, внутренняя прочность, качество поверхности, форма и геометрические размеры могут быть важными критериями для пользователей стальной продукции. Стали, используемые для конструкционных применений, в основном горячекатаные в виде профилей, листов, полос, широких полос, прутков и полых профилей. Такие изделия могут подвергаться операциям холодной штамповки после горячей прокатки. Также иногда используется литой и кованый материал.

В целях облегчения производства, заказа и использования металлопродукции марки и качества стали указаны в стандартах и спецификациях качества с указанием химического состава, механических и технологических свойств. В этой лекции рассматривается классификация марок стали и дается обзор основных марок, используемых для конструкционных металлоконструкций.

КЛАССИФИКАЦИЯ МАРОК СТАЛИ

Европейский стандарт EN 10020 классифицирует марки стали на:

- нелегированные и легированные стали по химическому составу

- классы качества, определяемые основными свойствами или характеристиками применения для нелегированных и легированных сталей.

Классификация по химическому составу

Классификация основана на ковшовом анализе, указанном в стандарте или спецификации продукта, и определяется минимальными значениями, указанными для каждого элемента.

- Нелегированные стали — это марки стали, для которых не достигается ни одно из предельных значений, указанных в Приложении 2.

- Легированные стали — это марки стали, для которых достигается хотя бы одно из предельных значений, указанных в Приложении 2.

Классификация по основным классам качества

Марки стали можно разделить на следующие классы качества:

- Нелегированные основные стали

- Нелегированные качественные стали

- Нелегированные специальные стали

Классы легированных сталей

- Легированные качественные стали

- Легированные специальные стали

Для этой классификации необходимо учитывать следующие моменты:

- Химический состав

- Механические свойства

- Термическая обработка

- Чистота по неметаллическим включениям

- Особые требования к качеству, т.

е. пригодность для холодной штамповки, холодного волочения и т. д.

е. пригодность для холодной штамповки, холодного волочения и т. д. - Физические свойства

- Приложение

Подробная информация об этой классификации приведена в стандарте EN 10020.

Основные моменты

A. Процесс производства стали

Процесс производства стали (основная кислородная печь, электрическая печь и т. д.) вариант производителя.

Для метода раскисления возможны:

- Необязательно: метод по выбору производителя.

- Сталь каймы (без добавления элементов раскисления). Этот тип стали используется только для сталей с низким пределом текучести и без особых требований к ударной вязкости.

- Не разрешена окантовка стали: производитель может поставлять как полуспокойную, так и спокойную сталь.

- Полностью расслабленная сталь, содержащая элементы, связывающие азот, в количествах, достаточных для связывания доступного азота, например минимум 0,020% Al.

Условия поставки

Условия поставки Допускается несколько условий поставки:

- Поставка по выбору производителя.

- Горячекатаный, т.е. в состоянии проката.

- Термомеханическая обработка: Нормализующая формовка (N)

Термомеханическая формовка (ТМ).

- Нормализованный (N).

Следует отметить, что закаленные и отпущенные стали в этой лекции не обсуждаются. Определения для термомеханической обработки сталей приведены в Приложении 3. Состояние поставки продукта очень важно в отношении применения стали. Поэтому это условие должно быть четко указано в заказе. Особое внимание следует уделить нормализованным (Н) или нормализующим формованным (Н) изделиям и термомеханически формованным сталям (ТМ). Термомеханически формованный материал, в отличие от Н-материала, не пригоден для последующей термической обработки (кроме снятия напряжений) или горячей деформации (1100°С). Обработка ТМ-сталей при высоких температурах приводит к снижению прочности.

Следует отметить, что материал, обработанный ТМ, имеет следующие преимущества по сравнению с N-сталями той же марки:

- Меньшее содержание легирующих элементов.

- Лучшая свариваемость благодаря более низкому углеродному эквиваленту.

- Более низкая стоимость.

- Экономия времени благодаря встроенной обработке.

- Нет ограничений по длине продукта.

Требования основаны на ковшовом анализе, а не на анализе продукта. Если указан анализ продукта, необходимо учитывать допустимые отклонения анализа продукта от установленных пределов ковшового анализа.

D. Механические свойства

Стандарты качества обычно определяют свойства прочности при растяжении и надрезе.

Свойства при растяжении

Требуемые значения зависят от толщины материала. Предел текучести и предел прочности при растяжении уменьшаются с увеличением толщины, что можно объяснить тем, что у более толстого материала измельчение зерна при прокатке меньше.

Свойства ударной вязкости (испытание на удар)

Указаны температура испытания и минимальная поглощенная энергия.

Направление отбора проб

Механические свойства могут быть указаны для продольного и/или поперечного направления. Продольный означает параллельный направлению прокатки, поперечный – перпендикулярный основному направлению прокатки. При горячей прокатке сортового проката деформация происходит в основном в одном направлении, создавая анизотропию, что приводит к различным механическим свойствам в продольном и поперечном направлениях. Разница наиболее заметна в пластичности (удлинение, ударная вязкость).

E. Технологические свойства

Технологические свойства включают свариваемость и формуемость.

СвариваемостьСвариваемость, которая является очень важным свойством конструкционных сталей, оценивается на основе:

a. склонность к холодному растрескиванию

b. ударная вязкость зоны термического влияния

ударная вязкость зоны термического влияния

Свариваемость зависит от химического состава и металлографической структуры стали. При увеличении содержания легирующих элементов снижается свариваемость. Улучшение свариваемости достигается за счет измельчения зерна. Свариваемость обычно снижается с увеличением предела прочности при растяжении, что связано с более высоким содержанием легирующих элементов в высокопрочных сталях.

На рис. 2 показано влияние состава на свариваемость. Скорость охлаждения увеличивает подверженность холодному растрескиванию и контролируется суммарной толщиной тепловых путей вдали от сварного шва, по вертикальной оси на графике. Энергия дуги, горизонтальная ось на графике, также влияет на скорость охлаждения; чем выше тепловложение, тем больше времени потребуется для охлаждения. На графике показано, как уменьшение углеродного эквивалента увеличивает диапазон условий, при которых может выполняться сварка с определенным предварительным нагревом, в данном случае 100°C, и определенным процессом сварки, в данном случае MAG, с использованием обычных проволочных электродов.

Конструкционные стали подходят для горячей и холодной штамповки. Следует отметить, что термомеханически обработанные стали нельзя использовать для горячей штамповки. Способность к холодной штамповке включает способность к отбортовке, прокатку и волочение стержней. Способность к холодной штамповке оценивают испытаниями на изгиб. Указанный внутренний радиус изгиба увеличивается с увеличением толщины материала и предела прочности на растяжение. Образцы для испытания на изгиб могут быть взяты в продольном или поперечном направлении.

F. Отделка поверхности

Стальное изделие не должно иметь таких дефектов, которые препятствуют его использованию по назначению.

G. Контроль и испытания

Стандарты качества определяют:

- Тип испытания (на растяжение, удар, изгиб, химический анализ и т. д.).

- Дозирование: проверка механических свойств может проводиться партиями (например, одно испытание на каждые 20, 40 или 60 продуктов) или расплавом.

- Контрольные единицы: количество тестов на партию.

- Положение испытательных образцов: в соответствии с Евронормой 18 (см. Рисунок 3).

- Выбор и подготовка образцов для испытаний.

H. Маркировка

Изделия из стали должны быть маркированы краской, штамповкой или долговечными самоклеящимися этикетками со следующей информацией:

- Марка стали.

- Номер плавки.

- Название производителя или товарный знак.

Вам также может понравиться

| Оптимальное сочетание ПРОЧНОСТИ и ПРОЧНОСТИ В предыдущих разделах было описано влияние… | Анализ отказов Анализ отказов — это процесс… | Высокопрочный чугун с аустенитным отпуском (ADI) Ковкий чугун из закаленного алюминия (ADI).. . . | Принципы механики разрушения Основа безопасности механики разрушения… |

Классификация сталей по химическому составу

Сталь является мощным металлом для машиностроения из-за ее высокой прочности на растяжение. Кроме того, стали экономичны для промышленного использования из-за их низкой стоимости и складских запасов. Технология производства стали является одной из наиболее изученных в истории человечества. В этой статье мы обсудим сталь, состав стали и марку стали. Прочтите нашу предыдущую статью о процессе точного литья! Эта статья помогает понять: что такое марка стали?

Ответим на самый простой вопрос: «Чем отличается чугун от стали?». Их сходство в том, что их основным компонентом является железо. Разница между ними заключается в углеродном составе материала. Чугун (иногда также называемый чугуном) содержит более 2% углерода, а сталь содержит менее 2% этого элемента. Помимо железа и углерода, стали также содержат несколько примесных элементов, а именно: кремний, серу, фосфор и так далее.

Помимо железа и углерода, стали также содержат несколько примесных элементов, а именно: кремний, серу, фосфор и так далее.

В дополнение к железу и углероду легированные стали содержат легирующие элементы для модификации свойств стали. Легирующие элементы обычно влияют на механические свойства материала, такие как предел прочности при растяжении, пластичность и так далее. Некоторые легирующие элементы также изменяют фазовую термодинамику, например: хром и никель стабилизируют аустенитную фазу при комнатной температуре. Эта модификация обычно соответствует определенной цели или применению, например: нержавеющая сталь для антикоррозионного применения и инструментальная сталь для производственных целей.

Углерод

Углерод является наиболее распространенным легирующим элементом в стали. Как правило, углерод увеличивает прочность на растяжение и твердость стали, потому что он действует как межузельные атомы и образует выделения интерметаллической фазы (Fe 3 C). Стали могут подвергаться поверхностной закалке, если требуется твердая и износостойкая поверхность. Углерод способствует двум подходам к поверхностному упрочнению: науглероживанию и мартенситному превращению. Науглероживание просто увеличивает содержание углерода только на поверхности до определенной глубины. Мартенситное превращение изменяет фазу на поверхности. Также важно отметить, что высокое содержание углерода снижает термостойкость, пластичность и свариваемость.

Стали могут подвергаться поверхностной закалке, если требуется твердая и износостойкая поверхность. Углерод способствует двум подходам к поверхностному упрочнению: науглероживанию и мартенситному превращению. Науглероживание просто увеличивает содержание углерода только на поверхности до определенной глубины. Мартенситное превращение изменяет фазу на поверхности. Также важно отметить, что высокое содержание углерода снижает термостойкость, пластичность и свариваемость.

Хром

Хром является наиболее важным легирующим элементом в нержавеющей стали. Повышает стойкость к коррозии и окислению. Добавление 12% хрома делает стали удивительными, делая их значительно более устойчивыми к коррозии; отсюда и название нержавеющая сталь. Нержавеющая сталь образует пассивный защитный слой на поверхности, чтобы защитить металл под ним. Кроме того, хром повышает износостойкость, твердость и прокаливаемость стали. Недостатком добавления хрома является то, что сталь становится более восприимчивой к отпускному охрупчиванию во время термической обработки отпуска при 375-575°C.

Марганец

Марганец присутствует в стали из-за процесса десульфурации и раскисления во время предшествующего производства стали. С точки зрения производства марганец повышает обрабатываемость сплава, поскольку предотвращает образование осадка сульфида железа FeS.

Никель

Никель представляет собой атом твердого раствора, повышающий прочность и ударную вязкость (особенно при низких температурах) стального сплава. Кроме того, никель также повышает прокаливаемость и устойчивость к атмосферной коррозии. Он является элементом стабилизатора аустенита и препятствует образованию перлита и бейнита. В сплаве с высоким содержанием углерода никель может графитизировать углерод.

Молибден

В марках нержавеющей стали молибден повышает коррозионную стойкость сплава в кислой среде, особенно при воздействии хлоридов. В высокопрочных низколегированных сталях молибден способствует формированию игольчатой структуры. Молибден также увеличивает прокаливаемость.

Сера

Сера не добавляется специально, а присутствует в сплаве как элемент-примесь, присутствие которого нежелательно. Он охрупчивает сталь и снижает свариваемость. Сера увеличивает склонность стали к растрескиванию, например, к коррозионному растрескиванию под напряжением и растрескиванию, вызванному водородом. Во время производства стали стадия десульфурации обычно резко снижает содержание серы до полезной или допустимой концентрации. Небольшое количество серы может улучшить обрабатываемость стали. Если требуется небольшое количество серы, можно провести контролируемую ресульфурацию.

Существуют тысячи марок стали, каждая из которых имеет свое сочетание химического состава, метода обработки и свойств материала. При таком широком диапазоне вариаций требуется метод классификации стали, чтобы помочь инженерам проектировать продукцию, особенно при выборе материала. Марки стали помогают потребителям стали указать правильный материал, который им нужен.

Сталь может иметь несколько названий, поскольку в сталелитейной промышленности существует несколько систем нумерации. Их разрабатывают различные учреждения, такие как Институт литья сплавов (ACI), Американский стандарт испытаний и материалов (ASTM), Общество автомобильных инженеров (SAE), Японские промышленные стандарты (JIS), Немецкий институт норм (DIN) и так далее. Например: химический состав стали ACI CF-8 эквивалентен SAE 304 и ASTM A 351.

Однако обратите внимание, что эти разные системы нумерации устанавливают разные химические составы для своих марок, поэтому сравнение одной марки стали с другой — это больше, чем просто преобразование или перевод. Небольшие различия в химическом составе для двух одинаковых марок часто случаются. Спецификация состава для марки стали вряд ли является точным значением, скорее это диапазон, в котором допустимо классифицировать марку стали.

Наиболее важным преимуществом этой стандартизированной системы является практичность выбора конструкционных материалов.

е. пригодность для холодной штамповки, холодного волочения и т. д.

е. пригодность для холодной штамповки, холодного волочения и т. д.