Как найти предел прочности: Предел прочности

alexxlab | 23.04.2023 | 0 | Разное

1. Определение предела прочности на сжатие

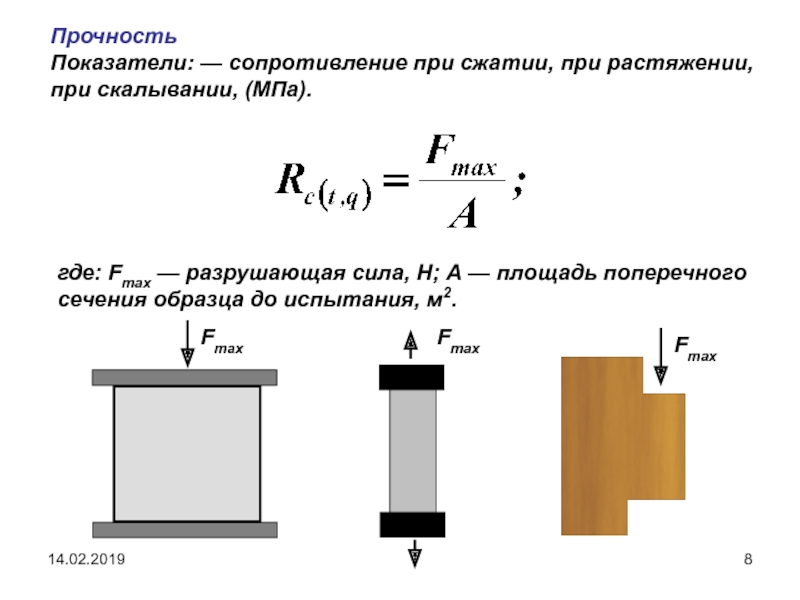

Прочность ─свойство материала сопротивляться разрушению под действием внутренних напряжений, вызванных внешними силами или другими факторами (стесненной усадкой, неравномерным нагреванием и т.д.).Прочность материала оценивают пределом прочности (временным сопротивлением), определенным при данном виде деформации. Для хрупких материалов (природных каменных материалов, бетонов, строительных растворов, кирпича и др.) основной прочностной характеристикой является предел прочности на сжатие.

Предел прочности на осевое сжатие [МПа (кгс/см2)] равен частному от деления разрушающей силы[H(кгс)] на первоначальную площадь поперечного сеченияF[мм2(см2)] образца (куба, цилиндра, призмы):

. (1.19)

Для определения

прочности на сжатие образцы материала

подвергают действию сжимающих усилий

и доводят до разрушения.

Для испытания

образцов материала на сжатие применяют

гидравлические прессы и универсальные

испытательные машины. Перед испытанием

образец взвешивают и обмеряют. Затем

его устанавливают на нижнюю опорную

плиту пресса точно по ее центру, а верхнюю

опорную плиту с помощью винта опускают

на образец. Убедившись в правильности

установки образца, включают насос пресса

и прикладывают к образцу нагрузку,

регулируя скорость ее

нарастания (обычно в секунду

0,5-1МПа (5-10 кгс/см2).

Вмомент разрушения образца, т.е. в

момент наибольшей нагрузки, стрелка,

связанная с силоизмерительным устройством

пресса, остановится и начнет двигаться

обратно. Разрушающую нагрузку фиксируют

с помощью второй регистрирующей

стрелки, которая, будучи отклонена

по шкале вместе с первой стрелкой, после

ее возвращения в исходное положение

остается на месте и показывает значение

максимальной нагрузки на образец.

Предел прочности на сжатие образца вычисляют по формуле (1.19),причем в эту формулу, как указано в соответствующих ГОСТах на испытание различных строительных материалов, обычно вводят различные коэффициенты, в т.ч. масштабный коэффициент перехода к прочности образцов базового размера, коэффициент, учитывающий влажность образца, и другие. Например, при испытании тяжелого бетона базовым образцом является куб размерами 150х150х150мм, для которого масштабный коэффициент равен 1.При длине ребра куба 70, 100, 200и 300мм предел прочности рассчитывают, пользуясь соответственно масштабными коэффициентами 0,85; 0,95; 1,05 и 1,10.

Иногда для

определения усилий, действующих на

испытываемый образец, на прессе

устанавливают манометр, показывающий

давление в цилиндре (кгс/см

Зная площадь Fобразца, на которую действует разрушающая нагрузка, по формуле (1.19)можно вычислить предел прочности на сжатие (в кгс/см2или МПа).

Результаты опытов заносят в табл.1.9.

Таблица 1.9. Результаты определения предела прочности на сжатие образца материала

Наимено-вание матери-ала | Размеры образца, см | Площадь попереч-ного сечения образца F, см2 | Разруша-ющая нагрузка Рразр, кН | Предел прочности на сжатие , МПа | Масштаб-ный коэф-фициент | Предел прочности на сжатие базового образца, МПа |

методы, услуги определения характеристик в Москве

Прочность материала – важная эксплуатационная характеристика, которая во многом влияет на надежность всего сооружения. Данный показатель оценивают в рамках комплексного технического обследования сооружений или в качестве самостоятельной услуги по экспертизе отдельной конструкции, качества материала. Характеристика зависит от состава и свойств материала, а также и от условий эксплуатации.

Данный показатель оценивают в рамках комплексного технического обследования сооружений или в качестве самостоятельной услуги по экспертизе отдельной конструкции, качества материала. Характеристика зависит от состава и свойств материала, а также и от условий эксплуатации.

Прочность – способность строительного материала сопротивляться внешним воздействиям и внутренним напряжениям. Это механическое свойство, отражающее устойчивость к деформациям и разрушению.

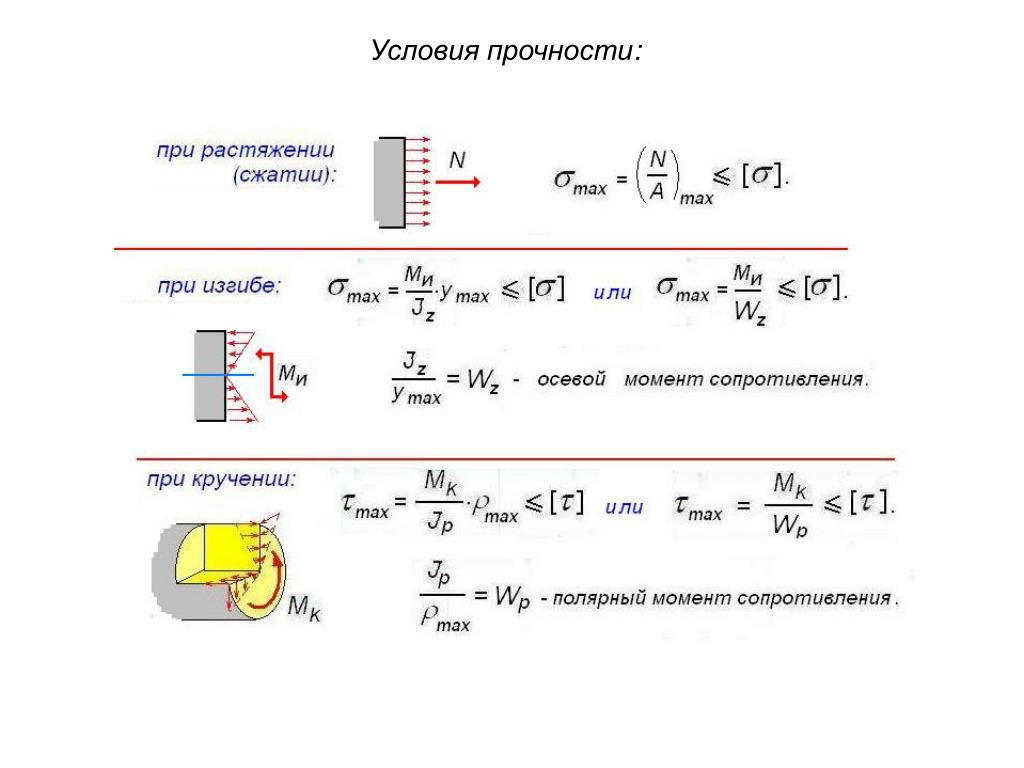

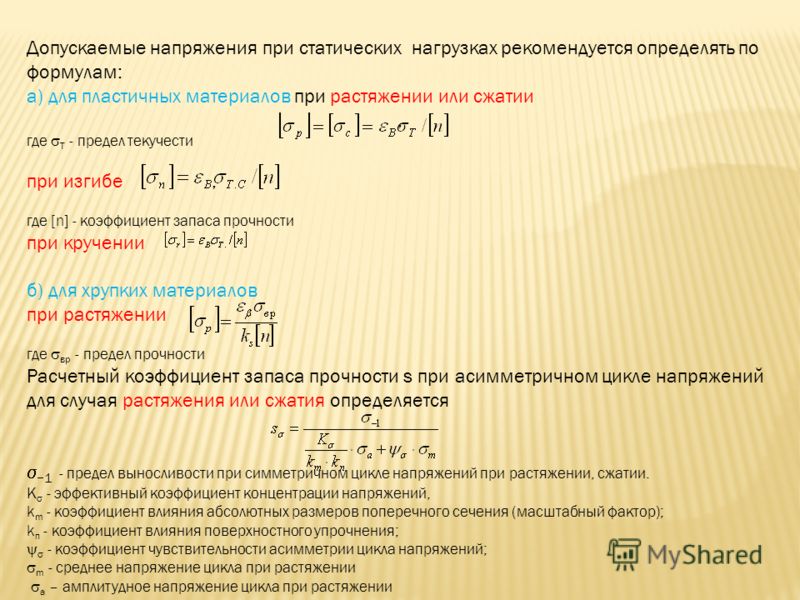

Определение прочности материала специалисты выполняют по методикам, описанным в ГОСТах. Они разработаны для кирпича, металла, бетона, цемента и других строительных изделий. При оценке характеристики исследуют образцы на сжатие, изгиб, растяжение, срез или скручивание.

-

Предел прочности при сжатии – максимальное усилие, которое необходимо приложить для разрушения образца. Из наиболее распространенных строительных материалов наибольший показатель характерен для стали (210-600 МПа), тяжелый бетон (10-50 МПа) и древесина (30-65 МПа) демонстрируют самые низкие параметры предела прочности при сжатии.

- Предел прочности при изгибе – показатель, для определения которого точечно нагружают образец в форме параллелепипеда с прямоугольным сечением.

Во время эксплуатации здания необходимо периодически проверять строительный материал на прочность. Со временем она снижается из-за интенсивной эксплуатации, внешних и внутренних негативных воздействий: климатических и механических факторов, нагревания и охлаждения отдельных конструкций, неравномерной осадки грунтов. Регулярное проведение технических экспертиз позволит вовремя выявить наиболее опасные участки и конструкции, которые нуждаются в ремонте, предотвратить аварии и несчастные случаи из-за обрушения здания.

Методы определения прочности материала конструкции

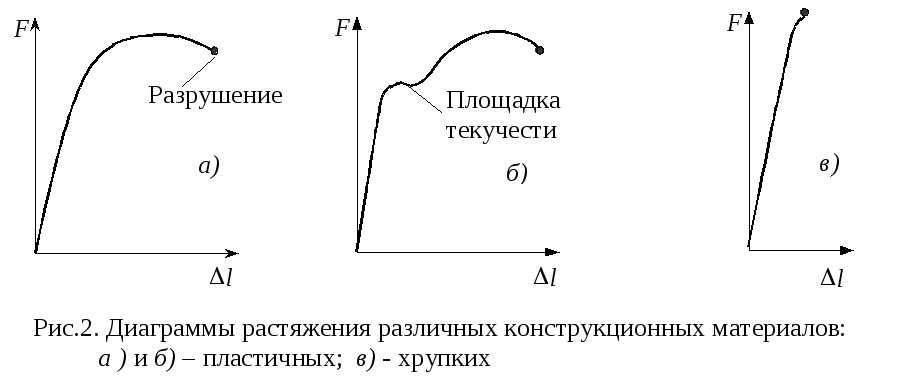

Проведение статических испытаний на прочность – это тестирование шаблонных образцов определенной формы. По результатам экспериментов специалисты рисуют диаграмму, на которой можно наглядно увидеть, как деформируется материал под напряжением.

Методы определения прочности материала зависят его разновидности и типа строительной конструкции. Например, стандартный способ оценки характеристик кирпича – испытание на сжатие двух целых кирпичей, которые сложены друг на друга. Для исследования силикатного кирпича используют ультразвуковую методику.

Все способы исследования можно разделить на две большие группы:

- разрушающего контроля;

- неразрушающего контроля.

Они применимы к отдельным строительным конструкциям, образцам и отдельным элементам.

При возможности специалисты стараются отдавать предпочтение методам неразрушающего контроля, которые не требуют демонтажа и разбора конструкции. Несмотря на то, что образцы проб отбирают из наименее важных функциональных элементов, стандартные методы испытания прочности отражаются на устойчивости и надежности здания. Но не всегда и не у всех строительных изделий возможно оценить прочность методами неразрушающего контроля.

Несмотря на то, что образцы проб отбирают из наименее важных функциональных элементов, стандартные методы испытания прочности отражаются на устойчивости и надежности здания. Но не всегда и не у всех строительных изделий возможно оценить прочность методами неразрушающего контроля.

Методы разрушающего контроля

Отличительная особенность данного типа исследования – проведение испытаний на контрольных образцах до их полного разрушения. Например, кирпич могут сжимать или воздействовать извне иным способом до тех пор, пока он не даст трещину или не посыплется. Для этого из конструкции извлекают часть материала и отправляют в лабораторию для оценки прочностных характеристик.

Для определения участка отбора проб учитывают доступность образца, степень нагруженности, и поврежденности, интенсивность эксплуатации строительной конструкции. Методы разрушающего контроля позволяют с минимальной погрешностью вычислить физические свойства образца. Но они требуют серьезных трудозатрат.

Методы неразрушающего контроля

Исследование неразрушающими методами активно используется при технической экспертизе жилых, промышленных, административных зданий и построек, объектов исторического и культурного наследия. Они могут быть основаны на различных технологиях:

- механической: метод упругого отскока, исследование пластических деформаций и ударный импульс часто используют для экспертизы бетона;

- радиационной: методы базируются на применении радиоизотопов и нейтронов;

- магнитной: методы магнитопорошковой и индукционной оценки;

- акустической: исследование путем воздействия ультразвука, оценка эффектов акустоэмиссии;

- радиоволновой: исследование распределения в материале волн разной длины;

- электрической: определение характеристик через вычисление электросопротивления, электроиндуктивности и электроемкости строительного материала.

С помощью современных приборов и технологии можно определить прочностные характеристики изделия без конструктивных изменений и сохранить первоначальные физико-механические параметры материалы.

Где заказать определение прочностных характеристик?

Получить бесплатную консультацию и уточнить стоимость услуги можно по телефону или электронной почте.

Как определить предел текучести и предел прочности при растяжении определенного диаметра…

В большинстве случаев прочность данного материала, используемого для изготовления крепежа, имеет требования или параметры прочности, описанные в фунтах на квадратный дюйм (psi) или тысячах фунтов на квадратный дюйм (ksi). Это полезно при анализе того, какую марку материала следует использовать для данного применения, но это не говорит нам о фактической прочности материала этого диаметра. Чтобы рассчитать фактические значения прочности данного диаметра, вы должны использовать следующие формулы:

Это полезно при анализе того, какую марку материала следует использовать для данного применения, но это не говорит нам о фактической прочности материала этого диаметра. Чтобы рассчитать фактические значения прочности данного диаметра, вы должны использовать следующие формулы:

Примечание: приведенные ниже формулы не зависят от отделки крепежа.

Предел текучести

Возьмите минимальный предел текучести в фунтах на квадратный дюйм для класса ASTM (см. . Эта формула даст вам предельный предел текучести болта этого размера и марки.

Пример: Каков предел текучести стержня F1554 класса 36 диаметром 3/4 дюйма?

Это минимальное требование для F1554 класса 36. Другими словами, анкерный стержень F1554 класса 36 диаметром 3/4″ сможет выдержать усилие в 12 024 фунта (lbf) без деформации.

Предел прочности на растяжение

Возьмите минимальную прочность на растяжение в фунтах на квадратный дюйм для класса ASTM, умноженную на площадь напряжения диаметра. Эта формула даст вам максимальную прочность на растяжение болта такого размера и класса.

Эта формула даст вам максимальную прочность на растяжение болта такого размера и класса.

Пример: Каков предел прочности при растяжении стержня F1554 Grade 36 диаметром 3/4 дюйма?

Это минимальное требование для F1554 класса 36. Другими словами, анкерный стержень F1554 класса 36 диаметром 3/4″ сможет выдержать усилие в 19 372 фунта (lbf) без разрушения.

Прочность на сдвиг

Во-первых, найдите предел прочности при растяжении, используя приведенную выше формулу. Возьмите это значение и умножьте на 60% (0,60). Важно понимать, что это значение является только оценочным. В отличие от пределов прочности при растяжении и текучести, для спецификаций ASTM не существует опубликованных значений прочности на сдвиг или требований. Институт промышленных креплений (стандарты дюймовых креплений, 7-е изд. 2003 г., B-8) утверждает, что прочность на сдвиг составляет примерно 60% от минимальной прочности на растяжение.

Источник: экомери

Теги: ASTM, Болт, ПРОЧНОСТЬ БОЛТА, ОСОБЕННЫЙ, ПРОЧНОСТЬ НА СДВИГ, ПРОЧНОСТЬ НА РАСТЯЖЕНИЕ, ПРЕДЕЛ ПРЕСТУПЛЕНИЯ

Рекомендуемые посты

Шаймы, стальные шайбы типы и формы и используют

Типы болтов и винтовых головок

Различия между внутренними зубными блокировками и внешними зубами.

. ГОТОВАЯ ШЕСТИГРАННАЯ ГАЙКА И ДРУГИЕ ГАЙКИ

Начните вводить и нажмите Enter для поиска

ПОНИМАНИЕ РАЗЛИЧИЙ МЕЖДУ ГОТОВОЙ ШЕСТИГРАННОЙ ГАЙКОЙ И ДРУГИМИ ГАЙКАМИ. Мичиганский технологический университет

Одним из широко используемых и признанных свойств материалов является прочность материала. Но что означает слово «сила»? «Сила» может иметь много значений, так что пусть Рассмотрим подробнее, что понимается под прочностью материала. мы будем смотреть в очень простом эксперименте, который дает много информации о силе или механическое поведение материала, называемое испытание на растяжение .

Основная идея испытания на растяжение состоит в том, чтобы поместить образец материала между двумя приспособлениями, называемыми «захватами», которые зажимают

материал. Материал имеет известные размеры, такие как длина и площадь поперечного сечения.

Затем мы начинаем прикладывать вес к материалу, зажатому за один конец, в то время как другой конец

фиксированный. Мы продолжаем увеличивать вес (часто называемый нагрузкой или силой), в то время как в

одновременно измеряя изменение длины образца.

Материал имеет известные размеры, такие как длина и площадь поперечного сечения.

Затем мы начинаем прикладывать вес к материалу, зажатому за один конец, в то время как другой конец

фиксированный. Мы продолжаем увеличивать вес (часто называемый нагрузкой или силой), в то время как в

одновременно измеряя изменение длины образца.

Испытание на растяжение

Дома можно провести очень упрощенный тест.

Если у вас есть способ повесить один конец какого-либо материала на твердой точке, которая не двигаться, то вы можете повесить веса на другом конце.

Измеряйте изменение длины при добавлении веса, пока деталь не начнет растягиваться и наконец ломается.

Результатом этого теста является график зависимости нагрузки (веса) от смещения. (сумма растянута). Поскольку количество веса, необходимого для растяжения материала, зависит

по размерам материала (и конечно по свойствам материала), сравнение

между материалами может быть очень сложной задачей. Умение правильно сравнивать

может быть очень важным для тех, кто проектирует структурные приложения, где материал

должны выдерживать определенные нагрузки.

(сумма растянута). Поскольку количество веса, необходимого для растяжения материала, зависит

по размерам материала (и конечно по свойствам материала), сравнение

между материалами может быть очень сложной задачей. Умение правильно сравнивать

может быть очень важным для тех, кто проектирует структурные приложения, где материал

должны выдерживать определенные нагрузки.

- Снимок экрана

- Анимированный GIF

Площади поперечного сечения

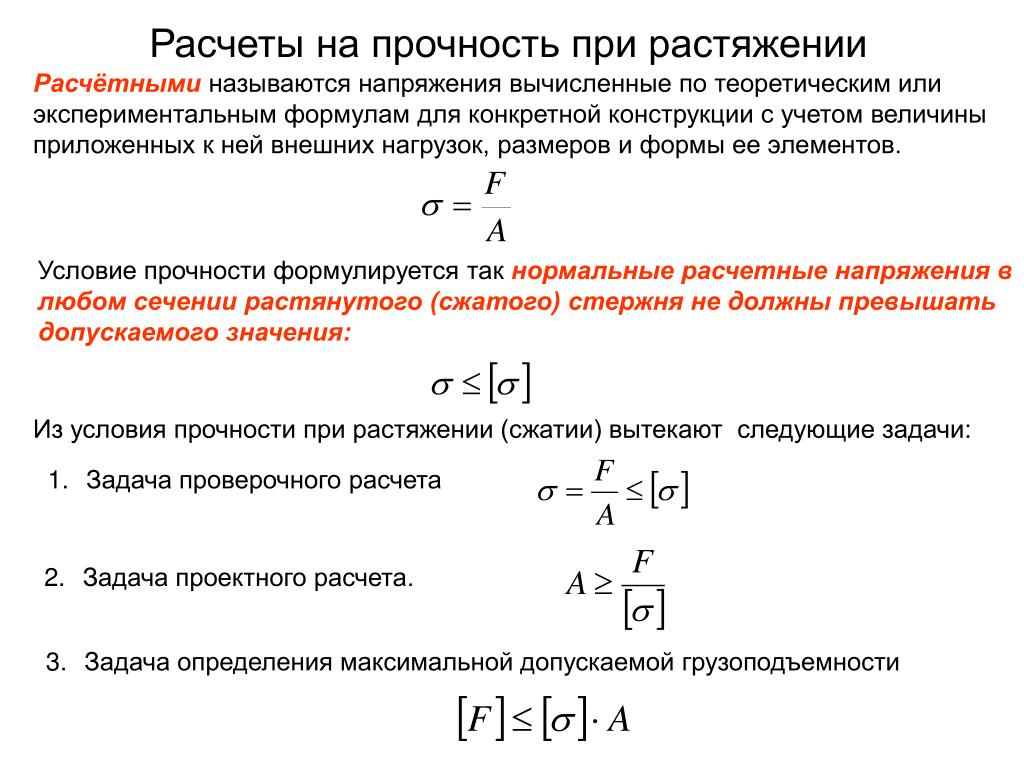

Нам нужен способ прямого сравнения различных материалов, определяющий «прочность».

мы сообщаем независимо от размера материала. Мы можем сделать это, просто разделив

нагрузка, приложенная к материалу (вес или сила) начальным поперечным сечением

область. Мы также делим величину его перемещения (смещение) на начальную длину

материал. Это создает то, что ученые-материаловеды называют инженерным напряжением (нагрузка

деленное на начальную площадь поперечного сечения) и инженерную деформацию (перемещение

разделить на начальную длину). Глядя на инженерную реакцию напряжения на деформацию

материал, мы можем сравнить прочность различных материалов, независимо от их

размеры.

Мы можем сделать это, просто разделив

нагрузка, приложенная к материалу (вес или сила) начальным поперечным сечением

область. Мы также делим величину его перемещения (смещение) на начальную длину

материал. Это создает то, что ученые-материаловеды называют инженерным напряжением (нагрузка

деленное на начальную площадь поперечного сечения) и инженерную деформацию (перемещение

разделить на начальную длину). Глядя на инженерную реакцию напряжения на деформацию

материал, мы можем сравнить прочность различных материалов, независимо от их

размеры.

Чтобы использовать реакцию напряжения на деформацию при проектировании конструкций, мы можем разделить нагрузку

мы хотим по инженерному напряжению определить площадь поперечного сечения, необходимую для удержания этой нагрузки. Например, стальная проволока 4340 диаметром 1/8 дюйма может удерживать небольшой автомобиль. Опять же, это не

всегда так просто. Нам нужно понять различные значения слов «сила» или

инженерный стресс.

Например, стальная проволока 4340 диаметром 1/8 дюйма может удерживать небольшой автомобиль. Опять же, это не

всегда так просто. Нам нужно понять различные значения слов «сила» или

инженерный стресс.

- Снимок экрана

- Анимированный GIF

Стресс против деформации

Теперь все становится сложнее. Давайте разберемся, что имеется в виду под разными

значения прочности, а также посмотрите на другие важные свойства, которые мы можем получить из этого простого

контрольная работа. Самый простой способ — изучить график зависимости инженерного напряжения от инженерного.

штамм. Ниже показан график 9Испытание на растяжение 0016 для обычного стального стержня с резьбой, представляющее собой хороший пример обычного растяжения металла.

контрольная работа. Единицами инженерного напряжения являются ksi , что означает тысячу фунтов на квадратный дюйм. Обратите внимание на ссылку на область в

единицы. Единицы деформации, конечно, безразмерны, так как мы делим расстояние

по расстоянию.

Ниже показан график 9Испытание на растяжение 0016 для обычного стального стержня с резьбой, представляющее собой хороший пример обычного растяжения металла.

контрольная работа. Единицами инженерного напряжения являются ksi , что означает тысячу фунтов на квадратный дюйм. Обратите внимание на ссылку на область в

единицы. Единицы деформации, конечно, безразмерны, так как мы делим расстояние

по расстоянию.

- Скриншот

- Анимированный GIF

Местоположение графика 1: эластичная область

Давайте обсудим некоторые важные области графика. Во-первых, точка на графике

обозначенная цифрой 1 указывает на конец упругой области кривой. До этого

В этом случае материал растягивается упруго или обратимо.

Все материалы состоят из совокупности атомов. Эластичность лучше всего понять по изображению атомы связаны пружинами. Когда мы натягиваем материал, пружины между атомами становятся длиннее, и материал удлиняется. Эластичная часть кривая представляет собой прямую линию. Прямая линия указывает на то, что материал вернется в свою первоначальную форму после снятия нагрузки.

Положение графика 2: смещение предела текучести 0,2%

Следующим участком интересующей кривой является точка 2. В этой точке кривая имеет

начал наклоняться или перестал быть линейным. Эта точка известна как смещение 0,2%

предел текучести. Это указывает на прочность материала, как только он начинает постоянно

изменить форму. Определяется как значение напряжения, при котором линия одного и того же

наклон как начальная часть (упругая область) кривой, которая компенсируется деформацией

0,2% или значение деформации 0,002 пересекает кривую.

В нашем примере предел текучести при смещении 0,2 % составляет 88 тысяч фунтов на квадратный дюйм.

Это очень важный аспект силы. Это в основном говорит нам о количестве стресса мы можем нанести до того, как материал начнет постоянно менять форму, нанося его на путь к окончательному провалу. Те, кто проектирует детали, которые используются под нагрузкой, должны следите за тем, чтобы напряжение или сила на детали никогда не превышали этого значения.

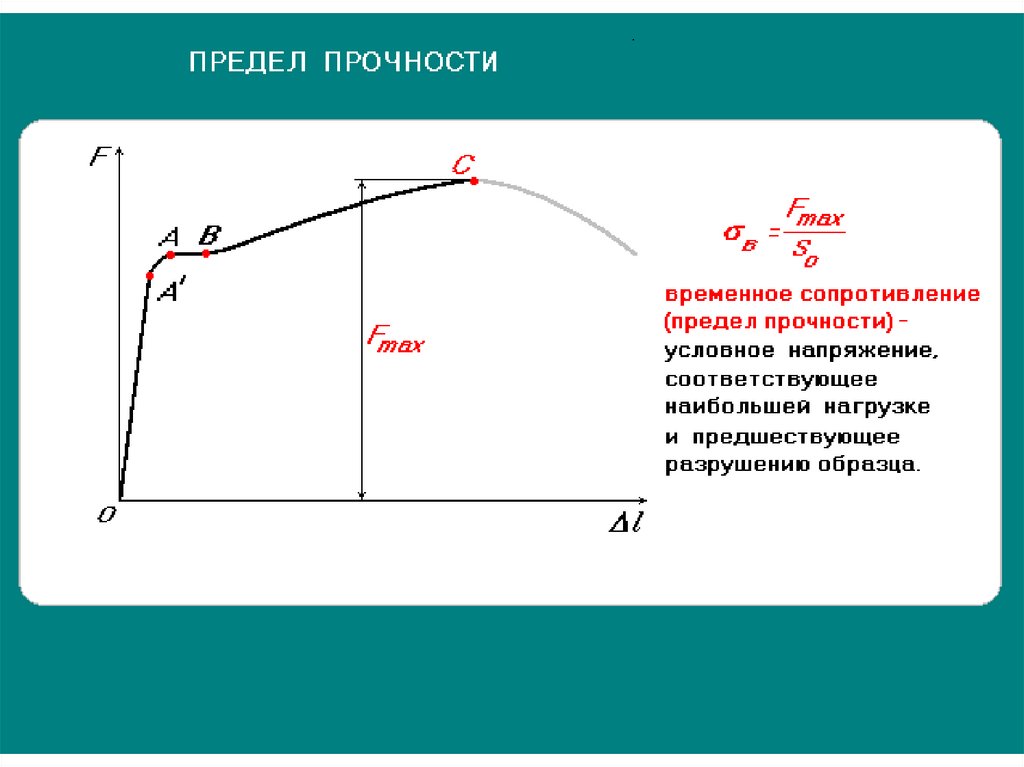

Расположение на графике 3: максимальное выдерживаемое напряжение

По мере продвижения вверх от точки 2 нагрузка или «напряжение» на материал увеличивается до

достигают максимального приложенного напряжения, при этом материал равномерно деформируется или меняет форму

по всей длине калибра. Когда мы достигаем точки 3, мы можем определить растяжение

прочность или максимальное напряжение (или нагрузку), которое материал может выдержать. Это не очень полезно

свойства, так как в этот момент материал необратимо деформировался. После того, как мы достигнем

В этот момент напряжение начинает резко снижаться. Это соответствует локализации

деформация, которая проявляется заметным «утяжением» или уменьшением диаметра

и соответствующее поперечное сечение образца в пределах очень небольшой области. Если мы выпустим

нагрузка в этой области, материал будет немного пружинить, но все равно будет страдать

постоянное изменение формы.

Это не очень полезно

свойства, так как в этот момент материал необратимо деформировался. После того, как мы достигнем

В этот момент напряжение начинает резко снижаться. Это соответствует локализации

деформация, которая проявляется заметным «утяжением» или уменьшением диаметра

и соответствующее поперечное сечение образца в пределах очень небольшой области. Если мы выпустим

нагрузка в этой области, материал будет немного пружинить, но все равно будет страдать

постоянное изменение формы.

Место на графике 4: Разрушение или разрушение

Наконец, следуя по кривой, мы в конце концов достигаем точки, где материал ломается

или терпит неудачу. Здесь представляет интерес конечная степень изменения формы материала. Это «пластичность» материала. Определяется пересечением линии

номер 4, имеющий тот же наклон, что и линейный участок кривой, с деформацией

ось.

Это «пластичность» материала. Определяется пересечением линии

номер 4, имеющий тот же наклон, что и линейный участок кривой, с деформацией

ось.

Наш пример показывает деформацию 0,15. 15-процентное изменение длины – это величина «пластичности».

Когда образец ломается или ломается, груз снимается. Поэтому атомы упруго растянутые вернутся в исходное положение. Другая информация о механике ответ материала также может быть получен из испытания на разрушение.

Испытания на растяжение — композиты

Если тянуть материал до тех пор, пока он не порвется, можно узнать много информации о

различная прочность и механическое поведение материала. В этом виртуальном эксперименте

мы рассмотрим поведение при растяжении трех различных композитных волокнистых материалов.

Они имеют схожие области применения, но очень разные свойства.

В этом виртуальном эксперименте

мы рассмотрим поведение при растяжении трех различных композитных волокнистых материалов.

Они имеют схожие области применения, но очень разные свойства.

Процедура

Материал захватывается с обоих концов устройством, которое медленно тянет в продольном направлении на деталь, пока она не сломается. Сила тяги называется нагрузкой, которую наносят на график против изменения длины материала или смещения. Нагрузка преобразуется в напряжение значение, и смещение преобразуется в значение деформации.

О материалах

Тестовые материалы представляют собой композиты из стекловолокна, кевлара® и углеродного волокна. Композиты

представляют собой комбинации двух или более отдельных материалов с целью получения

материал, обладающий уникальными свойствами, которых нет ни у одного материала.

Все эти композиты используют эпоксидную смолу в качестве матрицы, которая «склеивает» структуру ткани волокон соответствующих материалов.

Эпоксидные смолы представляют собой термореактивные сетчатые полимеры, очень твердые и прочные, но на хрупкая сторона.

Все ткани имеют одинаковый «вес», который является мерой размера или веса ткани квадратного двора. Пример волокнистого материала из стекловолокна показан выше. левый. Кевлар очень похож, за исключением того, что он желтого цвета. У углерода черный цвет цвет. Образцы, используемые в этом случае, представляют собой плоские стержни, вырезанные из более крупного материала с использованием водоструйная пила. Три образца показаны внизу слева.

Свойства материалов

| Свойства материалов | Стекловолокно | Кевлар® | Углеродное волокно |

|---|---|---|---|

| Плотность | П | Э | Э |

| Прочность на растяжение | Ф | Г | Э |

| Прочность на сжатие | Г | Р | Э |

| Жесткость | Ф | Г | Ф |

| Сопротивление усталости | Г-Е | Э | Г |

| Стойкость к истиранию | Ф | Э | Ф |

| Шлифование/механическая обработка | Э | П | Э |

| Проводимость | П | Р | Э |

| Термостойкость | Э | Ф | Э |

| Влагостойкость | Г | Ф | Г |

| Совместимость со смолой | Э | Ф | Э |

| Стоимость | Е | Ф | П |

P=плохо, G=хорошо, F=удовлетворительно, E=отлично

Эксперимент

Описание: Аппарат тянет за каждый конец материала, пока он не сломается.

Стекловолокно 00:00

Кевлар 01:10

Углеродное волокно 03:09

Видео 5 минут 5 секунд без звука.

Исполнительный продюсер Эд Лайтила

Ведущий Стивен Форселл

Видеооператор Бритта Лундберг

Окончательные данные

Необработанные данные для стекловолокна

Смещение увеличивается от нуля до чуть более 5 мм. нагрузка возрастает почти линейно от 0 до примерно 12 кН до почти вертикального падения.

Исправленные данные для стекловолокна

Инженерная деформация увеличивается с нуля примерно до 0,10. Увеличивается инженерная нагрузка линейно от нуля до примерно 170 МПа, предел прочности. Модуль равен 1,7 ГПа.

Скорректированные данные для кевлара

Инженерная деформация увеличивается с нуля примерно до 0,11. Увеличивается инженерная нагрузка

линейно от нуля до примерно 265 МПа, предел прочности. Модуль равен 2,3 ГПа.

Увеличивается инженерная нагрузка

линейно от нуля до примерно 265 МПа, предел прочности. Модуль равен 2,3 ГПа.

Скорректированные данные для углеродного волокна

Инженерная деформация увеличивается с нуля примерно до 0,10. Увеличивается инженерная нагрузка линейно от нуля до примерно 580 МПа, предел прочности. Модуль 5,7 ГПа.

Выводы

Композитный материал из углеродного волокна имеет гораздо более высокую прочность на растяжение и модуль упругости, чем другие материалы. Обратите внимание, что все они ломаются

«хрупким» образом, поскольку кривая является линейной до тех пор, пока она не сломается или не сломается без

искривление кривой при больших нагрузках. Следовательно, нет постоянных изменений в

первоначальная форма во время этого испытания и, следовательно, отсутствие пластичности.

Виртуальные примеры

Вы видели эксперименты с композитными материалами. Сравните композитный материал кривые напряжение-деформация с кривыми для полимера и стали.

Сталь для испытаний на растяжение

Образец стали для сужения имеет непрерывную зависимость между напряжением и деформацией. Стресс увеличивается почти вертикально, затем постепенно опускается.

- Снимок экрана

- Анимированный GIF

Полимер для испытаний на растяжение

Образец растягивающегося полимера имеет прерывистую зависимость деформации от напряжения.