Как назначить термообработку для стали: Страница не найдена – Интернет-журнал о металлообработке

alexxlab | 13.07.1995 | 0 | Разное

Виды термообработки стали: способы термической обработки стали

- Закалка стали

- Отпуск стали

- Отжиг стали

- Нормализация заготовок

Изделия из металла и стали используются во всех отраслях промышленности и народного хозяйства. Популярность обусловлена высокой износостойкостью.

Чтобы повысить механические и физические свойства материала, заготовки проходят через повышенные или пониженные температуры. Процесс называется термической обработкой.

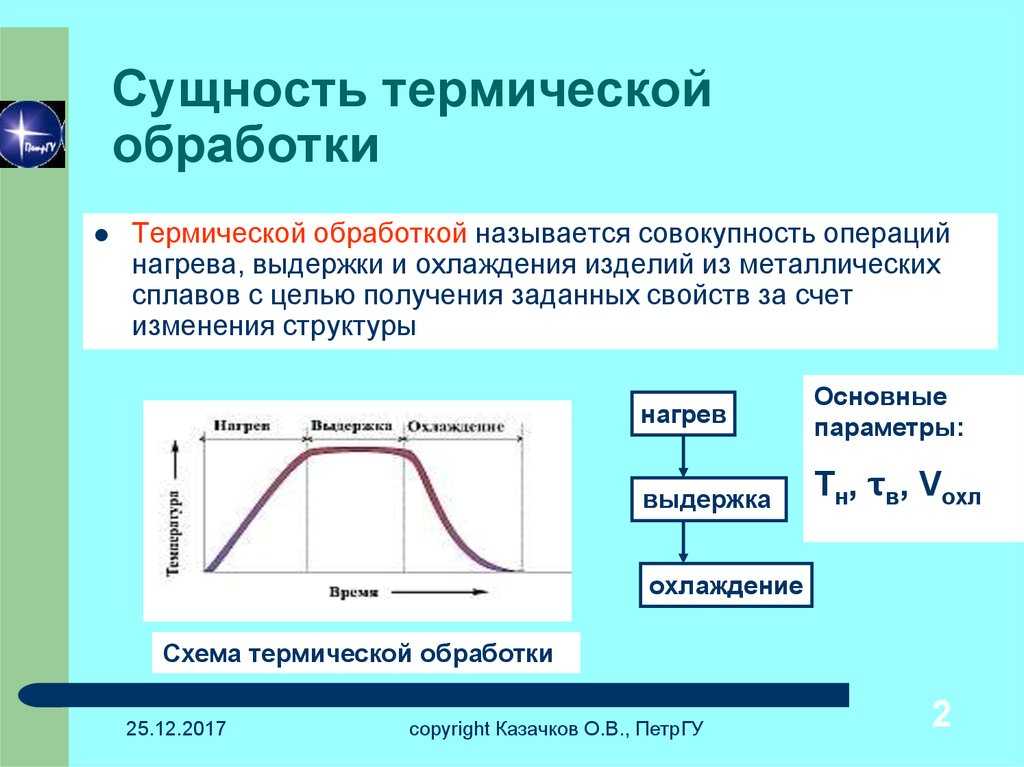

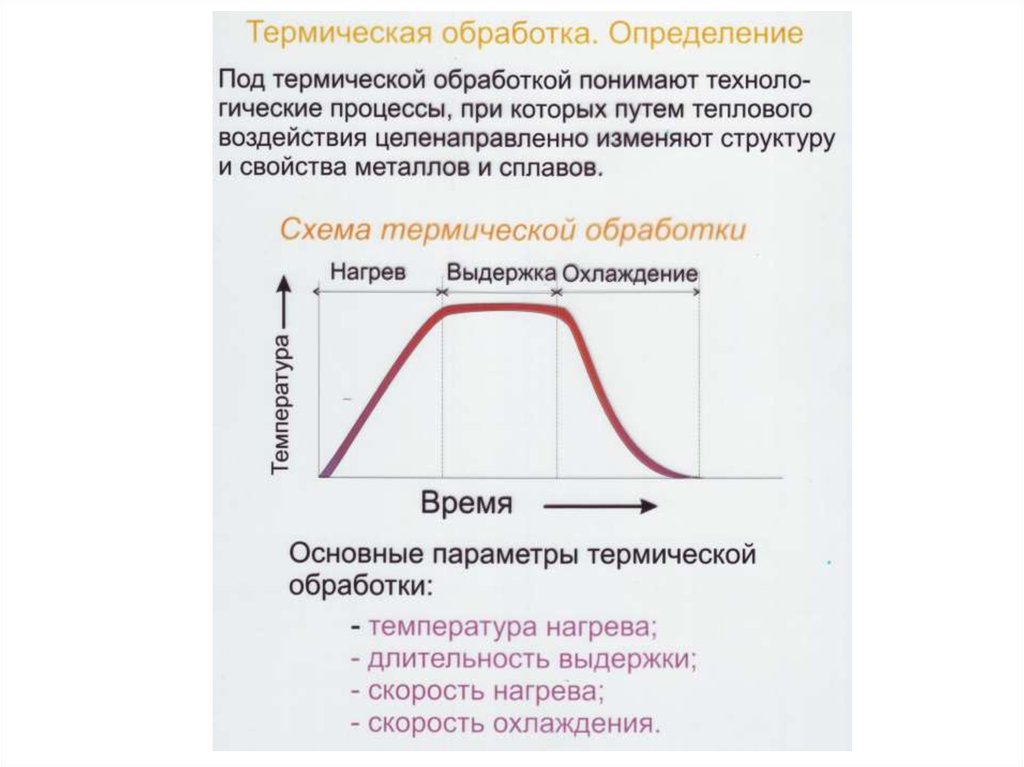

Термообработка – это технологический процесс нагрева, охлаждения и выдержки твердых сплавов, который проводится для получения дополнительных свойств за счет изменения структуры на молекулярном уровне.

Термическая обработка – это промежуточный этап при повышении обрабатываемости заготовок. В древности мастера также использовали для закаливания масло, вино и воду, создавая перепад температуры.

Обработка металла по технологиям делится на:

- Термическую – это закалка, отпуск, отдых, нормализация и другие методы.

- Термо-механическую – на сплав параллельно воздействуют высокой температурой и механически.

- Химико-термическую – это штатная закалка металла с последующим нанесением на поверхность химических элементов (углерода, хрома) для обогащения.

Рассмотрим подробнее основные способы термической обработки стали.

Закалка стали

Сущность закалки стали – это технологический процесс, который состоит из следующих этапов:

- Металл нагревается до выбранной температуры, происходит выдержка для равномерного распределения по всей глубине детали.

- Стремительное охлаждение.

- Отпуск, чтобы снять напряжение внутри заготовки и откорректировать ее твердость до нужного значения.

По глубине обработки закалка бывает:

- Объемной – основной способ, использующийся повсеместно в машиностроении. Деталь равномерно разогревается на всю глубину.

За счет резкого охлаждения твердость материала на поверхности и внутри различается на несколько единиц.

За счет резкого охлаждения твердость материала на поверхности и внутри различается на несколько единиц. - Поверхностной – этот метод используется, когда нужен прочный верхний слой и пластичный внутренний. В печи заготовка прогревается на глубину до 20 мм, и тут же есть спрейер, который поливает раскаленный металл водой.

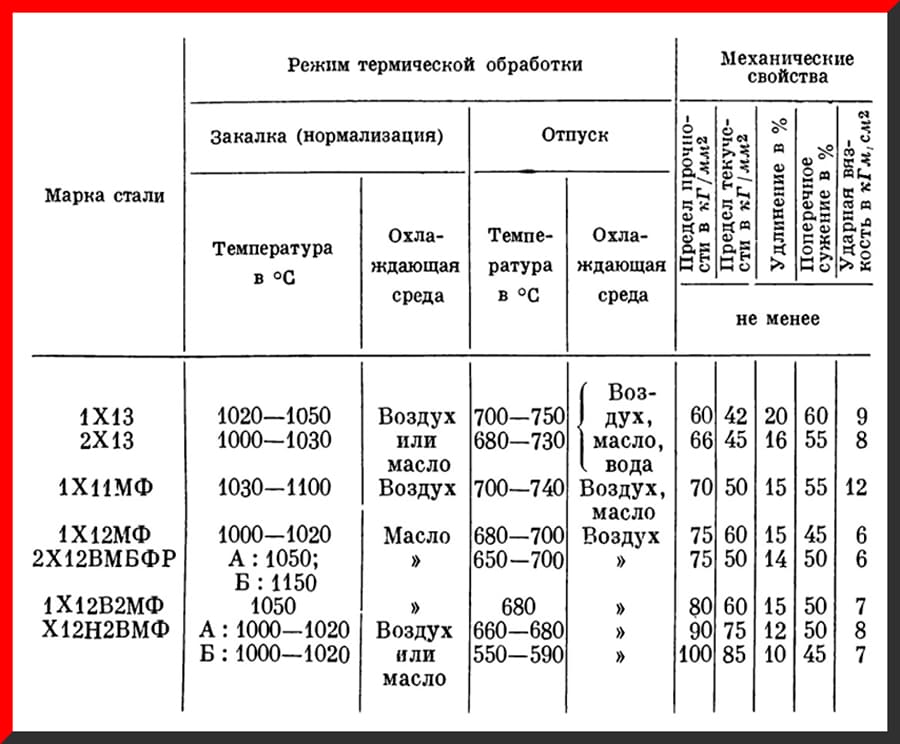

Закаливать можно марки стали от СТ 45 и выше. Главное ограничение тут по содержанию углерода. Температура прогрева напрямую зависит от того же углерода и легирующих веществ. Например, для СТ45 это 650 градусов, а для СТ90ХФ более 800.

Стали с высоким содержанием углерода прокаливают в несколько этапов, так как быстрый нагрев приведет к образованию трещин снаружи и внутри. Поэтому на температурах 300 и 600 градусов делается выдержка.

После закалки у стали меняются технические характеристики:

- Повышается твердость и прочность.

- Уменьшается размер зерна.

- Снижается пластичность и гибкость.

- Увеличивается хрупкость.

- Устойчивость к стиранию повышается.

- Сопротивление на излом становится меньше.

Каленые изделия также поставляются с высоким классом чистоты поверхности, так как сырая сталь тянется за кругом и ее невозможно шлифовать.

Рассмотрим несколько видов закалки стали:

В одной среде – среда определяет скорость охлаждения заготовок. Максимальная сложность достигается при окунании материала в воду. Если в металле более 0.5% углерода, то он из-за резкого охлаждения потрескается или разрушится сразу. Высоколегированные стали увеличивают твердость даже при охлаждении за счет воздуха.

Ступенчатая – сложные по составу стали закаляют в несколько этапов. Это вода, охлаждающая верхний слой, затем идет масло, где материал остывает до 320 градусов. Нормализация температуры происходит на воздухе. Если сразу опустить изделие в масло, то внутренний температурный режим будет тормозить общее остывание и понизит твердость структуры.

Изотермическая – эта методика подходит при работе с инструментальной сталью. При быстром охлаждении в материале создается сильное напряжение, которое снимается за счет отпуска. Он проводится в несколько этапов. Нормализация улучшает структуру, изделие нагревается до температуры закалки, которое после опускается в ванну с селитрой.

Светлая – легированная сталь не темнеет при нагреве в вакууме или в среде инертных газов. Закалка этим методом требует особого оборудования, сам процесс дорогой. На заводах целесообразна светлая закалка только при массовом производстве однотипных товаров.

Закалка с самоотпуском – при быстром нагреве материала внутри сохраняется источник тепла, который медленно снимает напряжение, то есть происходит самоотпуск. Проводить его могут только специалисты, которые знают, насколько можно сократить время пребывания изделия в охлаждающей жидкости.

Сегодня в промышленности используют для охлаждения пластиковую стружку, натриевые растворы, воду, масло и селитру.

При закаливании часто возникают несколько типов дефектов:

- исправимые – связаны с пятнистой или неравномерной закалкой, и твердость не соответствует требованиям технологического процесса. Такие дефекты образуются из-за некачественной термообработки или неправильного охлаждения;

- неисправимые – из-за некачественной заготовки при закалке образуются сколы, трещины, либо она полностью разрушается.

Конечный выбор технологии закалки зависит от температуры обработки, охлаждения, среды для закалки и периодичности.

Отпуск стали

При закалке металла внутри образуется напряжение, которое приводит к повышению хрупкости изделия. Цель отпуска стали — устранить внутренние дефекты.

Отпуск – это технологический процесс постепенного охлаждения металла в емкостях с расплавленными щелочами, селитрой или маслом, водой. Если сделано по ГОСТ, то твердость стали многократно возрастает.

Существует несколько видов отпуска:

- Низкий – заготовка охлаждается до температуры ниже критической.

Металл разогревается до 250 градусов, а скорость охлаждения зависит от марки стали. Низкий отпуск применяется для деталей, которые прошли цементацию или нитроцементацию под воздействие токов высокой частоты.

Металл разогревается до 250 градусов, а скорость охлаждения зависит от марки стали. Низкий отпуск применяется для деталей, которые прошли цементацию или нитроцементацию под воздействие токов высокой частоты. - Средний – используется при обработке упругих деталей. Процесс проходит при температуре 350-400 градусов. Цель – уменьшить размер зерен и повысить прочность, снизить внутреннее напряжение, чтобы заготовка не деформировалась.

- Высокий – создание конструкционных металлов и износоустойчивых деталей. Заготовку разогревают до 450-550 градусов. Ее структура на молекулярном уровне меняется. Допустимо изменение формы материала и размера зерен. Их форма также приобретает форму сферы.

Отпускная хрупкость – это изменение ударной вязкости материала. Чтобы он не был хрупким, его разогревают в температурном режиме 250-550 градусов. На втором этапе материал нужно быстро остудить погружением в воду или состав на основе масла.

Отжиг стали

Отжиг – это один из этапов термообработки, который подготавливает или завершает закалку, сварку, давление или резание.

Назначение отжига стали – это изменение структуры стали с целью понизить твердость, повысить пластичность и ударную вязкость, а также нивелировать внутреннее напряжение при обработке. Для этого деталь разогревают значительно выше критической температуры, а затем материал медленно остывает.

После термического воздействия меняется зернистость, структура кристаллической решетки. Температура подбирается под содержание легирующих компонентов и/или углерода.

Обжиг выполняет несколько других функций:

- Довести свойства материала к требованиям для последующей обработки.

- Улучшить параметры изделия перед резанием или давлением.

- Снизить вероятность деформации, внутреннего напряжения.

- Восстановить качество стали после неудачной закалки.

Одна из главных особенностей отжига – это отсутствие охлаждающих сред для снижения температуры металла. Остывание происходит естественным путем.

В промышленности известно два типа отжига – первого и второго рода. Рассмотрим их особенности подробнее в формате сводной таблицы.

Рассмотрим их особенности подробнее в формате сводной таблицы.

| Рекристаллизационный | Деталь доводят до температуры на 150-200 градусов выше порога рекристаллизации, выдерживают под нагревом, а затем медленно остужают. Способ используется для понижения жесткости и повышения пластичности |

| Гомогенизационный | Выравнивание структуры и распределение химических элементов происходит под действием диффузии. Из-за группировки древовидных неоднородностей используется нагрев. Материал разогревают до 1200 градусов, чтобы повысить подвижность атомов и убрать участки с высоким содержанием отдельных элементов. После разогрева деталь на протяжении десятков часов медленно остывает. |

| Для снижения напряжения | Из-за обработки, нагрева и остывания возникает внутреннее напряжение. Чтобы избавиться от этого феномена, деталь выдерживают в температурном режиме ниже точки рекристаллизации, а затем остужают. |

| Высокий | Метод используется для сталей с низким содержанием углерода. Изделие нагревают до 650-700 градусов, выдерживают в этом диапазоне около часа, а затем медленно охлаждают в печи или засыпают просушенным песком. |

Исправить дефекты можно фазовым превращением составляющих частей изделия. Для этого используется отжиг второго рода. Рассмотрим подробнее методики.

| Отжиг второго рода | |

| Полный | Метод используется для сталей с содержанием углерода не более 0.8%. В процессе контролировано уменьшается зернистость, параллельно возрастает ударная вязкость и пластичность. |

| Неполный | Способ корректировки свойств используется для сталей с содержанием углерода более 0.8%. |

| Изотермический | Материал разогревается выше точки Ас3, а затем он направляется в ванну или печь, разогреют до 620-700 градусов. Длительность выдержки в температурном диапазоне зависит от размера детали, времени полного распада аустенита. Длительность выдержки в температурном диапазоне зависит от размера детали, времени полного распада аустенита. |

| Нормализационный | Нормализация используется для сталей, где углерода не более 0.3%. В печи заготовка разогревается до критической температуры, а затем охлаждается под открытым небом. |

| Маятниковый | Способ подходит для получения структуры стали под названием зернистый перлит. Он характеризуется меньшей хрупкостью/твердостью, но повышенной вязкостью и пластичностью. Процедура разогрева и выдержки материала до образования аустенита повторяется не менее трех раз для достижения перлита 100% зернистости. |

Нормализация заготовок

Нормализация – это нагрев заготовок из стали на 50 градусов выше критической температуры. Затем проводится выдержка изделия до нормализации и окончательное охлаждение.

Проведение нормализации стали зависит напрямую от температуры нагрева, материала. Оптимальным считается час выдержки при толщине 25 мм.

Оптимальным считается час выдержки при толщине 25 мм.

Нормализацию используют для:

- Изменения молекулярной структуры металла или его однородности.

- Для повышения прочности/твердости.

- Коррекции механических свойств материала.

- Понижения напряжения металла, которое возникает на других этапах обработки.

Скорость охлаждения зависит от объема перлита, который входит в состав заготовки, а также размера детали. При повышении скорости охлаждения образуется большее количество перлита. Следовательно, растут показатели твердости/прочности.

Технологический процесс опирается на следующие показатели:

- Выдержка – равномерность термического воздействия на все слои стали.

- Скорость охлаждения – толщина образования перлитового слоя.

- Поэтапное охлаждение – в некоторых случаях требуется оперативное охлаждение при достижении определенного температурного уровня.

На производстве для нормализации используются специальные печи, зачастую оснащенные газовыми нагревателями. В таких системах есть следующие элементы:

В таких системах есть следующие элементы:

- Камера – это герметичный закрывающийся бокс, куда помещается заготовка для термической обработки.

- Горелка – устройство нагнетает температуру в камере. Оно работает по технологии прямого или косвенного нагрева.

- Модуль управления регулирует мощность, бывает комбинированным, пропорциональным или импульсным.

- Материал для теплоизоляции.

- Запорно-регулирующий механизм.

В промышленности есть несколько видов обработки стали для изменения механических параметров заготовок. Под каждую задачу подбирается температурным режим, среда, оборудование, время на охлаждение.

Оцените нашу статью

[Всего голосов: 1 Рейтинг статьи: 5]

Назначение режима Термической обработки стали.

На

аллотропных превращениях сплавов

основана термическая обработка металлов.

Термической обработкой металлов

называется процесс, состоящий из нагрева

металла до определенной температуры,

выдержки при этой температуре и охлаждении

с определенной скоростью. Температуры

нагрева берут с диаграмм состояния

сплавов. При термической обработке

изменяется структура стали, что ведет

к изменению ее свойств. Термическая

обработка стали основана на свойстве

железа изменять строение кристаллической

решетки при изменении температуры, а

также различной растворимости углерода

в кристаллических решетках разного

строения. Существуют различные виды

термической обработки: закалка, отпуск,

отжиг, нормализация, цементация.

Температуры

нагрева берут с диаграмм состояния

сплавов. При термической обработке

изменяется структура стали, что ведет

к изменению ее свойств. Термическая

обработка стали основана на свойстве

железа изменять строение кристаллической

решетки при изменении температуры, а

также различной растворимости углерода

в кристаллических решетках разного

строения. Существуют различные виды

термической обработки: закалка, отпуск,

отжиг, нормализация, цементация.

Закалка стали – это процесс нагрева до температуры Тз=Ткр

Полученный пересыщенный раствор углерода

в объемно-центрированной кристаллической

решетке называется мартенситом. Эта

структура неустойчивая, неравновесная,

т.к. углерод стремится выделиться из

кристаллической решетки и деформирует

решетку, повышая при этом прочность и

твердость стали и одновременно снижая

ее пластичность и ударную вязкость. Сталь,

закаленная в воде (на мартенсит), обладает

твердостью НВ=450-560 при нулевой ударной

вязкости. Закалку на мартенсит производят

для повышения твердости стали, применяемой

в измерительных и режущих инструментах.

Полученный пересыщенный раствор углерода

в объемно-центрированной кристаллической

решетке называется мартенситом. Эта

структура неустойчивая, неравновесная,

т.к. углерод стремится выделиться из

кристаллической решетки и деформирует

решетку, повышая при этом прочность и

твердость стали и одновременно снижая

ее пластичность и ударную вязкость. Сталь,

закаленная в воде (на мартенсит), обладает

твердостью НВ=450-560 при нулевой ударной

вязкости. Закалку на мартенсит производят

для повышения твердости стали, применяемой

в измерительных и режущих инструментах. При

более медленном охлаждении стали от

состояния аустенита, например в масле,

после перекристаллизации атомы углерода

успевают выделиться из объемно-центрированной

кристаллической решетки железа и

образовать цементит с размером зерен

10-7-10-8см.

Смесь феррита с зернами цементита

размером 10-7-10-8см

называется троститом. Сталь со структурой

тростита имеет твердость НВ=250-450. Сталь,

закаленную на тростит, применяют для

режущих и ударных инструментов.

Сталь,

закаленную на тростит, применяют для

режущих и ударных инструментов.

Отпуск заключается в нагреве предварительно закаленной на мартенсит стали до определенной температуры, выдерживании при этой температуре и последующем охлаждении с заданной скоростью. В результате отпуска сталь приобретает более высокую пластичность и ударную вязкость, чем сталь с той же структурой, полученной закалкой. Различают низкий, средний и высокий отпуск.

Низкий отпуск производят нагревом закаленной на мартенсит стали до 180-2500С. При таком нагреве в стали, без изменения ее структуры, исчезают напряжения, возникшие при закалке на мартенсит. Отпуск, не снижая твердости, повышает ударную вязкость стали.

Средний

отпуск осуществляются нагревом закаленной

на мартенсит стали до температуры

250-4000С.

В результате нагрева вязкость стали

повышается, и избыточный углерод

выделяется из объемно-центрированной

кристаллической решетки железа. Происходит распад мартенсита. Сталь

приобретает структуру тростита со всеми

характерными для него свойствами.

Особенностью структуры тростита,

полученного в результате отпуска,

является форма цементита в виде

шаров-глобул. Сталь, в структуре которой

цементит имеет глобулярную форму,

обладает более высокой ударной вязкостью

и пластичностью, чем сталь с цементитом,

имеющим пластинчатую форму, которая

образуется при закалке и медленном

охлаждении стали.

Происходит распад мартенсита. Сталь

приобретает структуру тростита со всеми

характерными для него свойствами.

Особенностью структуры тростита,

полученного в результате отпуска,

является форма цементита в виде

шаров-глобул. Сталь, в структуре которой

цементит имеет глобулярную форму,

обладает более высокой ударной вязкостью

и пластичностью, чем сталь с цементитом,

имеющим пластинчатую форму, которая

образуется при закалке и медленном

охлаждении стали.

Высокий отпуск заключается в нагреве закаленной на мартенсит стали до температуры 500-6500С. Образующиеся при этом зерна цементита размером 10-5-10-4см имеют форму глобул.

Полученная структура стали сорбита – отпуска обладает более высокой прочностью, твердостью и пластичностью, чем сталь, полученная при медленном охлаждении после плавки или проката. Поэтому высокий отпуск называют иногда улучшением стали и применяют при термическом упрочнении арматурной стали.

Отжиг заключается в нагреве стали до температуры,

на 50 Существует отжиг на равновесное

состояние, на мелкое зерно и т.д. Отжиг

на равновесное состояние заключается

в следующем: сталь с неравновесной

структурой, полученной при закалке или

отпуске, нагревают до температуры выше

724-9100С

и затем медленно охлаждают. Все свойства,

полученные сталью при закалке или

отпуске, после отжига снимаются. Отжиг

на мелкое зерно заключается в следующем.

Структура стали, полученной литьем или

после горячей обработки, например ковки,

имеет крупнозернистую структуру, которая

характеризуется пониженными механическими

свойствами. При нагреве стали с крупным

зерном до температуры 724-9100С

и последующим медленным охлаждением

происходит размельчение зерна.

Существует отжиг на равновесное

состояние, на мелкое зерно и т.д. Отжиг

на равновесное состояние заключается

в следующем: сталь с неравновесной

структурой, полученной при закалке или

отпуске, нагревают до температуры выше

724-9100С

и затем медленно охлаждают. Все свойства,

полученные сталью при закалке или

отпуске, после отжига снимаются. Отжиг

на мелкое зерно заключается в следующем.

Структура стали, полученной литьем или

после горячей обработки, например ковки,

имеет крупнозернистую структуру, которая

характеризуется пониженными механическими

свойствами. При нагреве стали с крупным

зерном до температуры 724-9100С

и последующим медленным охлаждением

происходит размельчение зерна.

Нормализация заключается в охлаждении стали от

температуры 710-7230С

на воздухе. Строительная сталь после

нормализации обладает большей прочностью

и ударной вязкостью, чем при медленном

охлаждении. Это объясняется тем, что по

границам зерен феррита не образуются

сетки из хрупкого цементита.

Цементация заключается в насыщении поверхностного

слоя стали углеродом и последующей

закалке. Цементацию применяют для

повышения твердости поверхности

инструментов и деталей, к которым

предъявляют высокие требования по

ударной вязкости. Изделия из стали с

содержанием углерода менее 0,25% нагревают

до температуры 900-950оС

в среде, содержащей углерод. Наиболее

современный способ цементации – газовая

цементация – предусматривает нагрев

детали в смеси газа метана СН4 и окиси углерода СО. При нагреве из окиси

углерода и метана выделяется углерод,

который проникает в поверхностный слой

детали на глубину 1-2см. Содержание

углерода в поверхностных слоях стали

достигает 0,8-1,2%, а основная часть деталей

будет содержать углерод менее 0,25%.

Закаляя затем деталь, в поверхностных

слоях ее получают структуру закаленной

стали, а внутренние слои со структурой

мягкой стали закалки не принимают. Таким

образом, деталь будет иметь поверхность

с повышенной твердостью и в то же время

за счет высокой пластичности основного

металла хорошо воспринимать ударные

нагрузки.

Руководство по термической обработке | Руководство №1 для обрабатывающей промышленности

Полное руководство по термообработке

Наше руководство по термообработке объяснит все, что вам нужно знать, и многое другое. Термическая обработка — это предварительный и послепроизводственный процесс, который используется для изменения ряда свойств металлов и их сплавов. Основное применение термической обработки состоит в том, чтобы сделать металл пригодным для конкретного применения.

Свойства, на которые влияет процесс

Процесс влияет на металл для изменения различных свойств, таких как:

- Прочность

- Прочность

- МУСТАКА ДЕЙСТВИЯ

- Твердость

- Lauctility

- Эластичность

- Образование

Тепловые обработки также могут повлиять на физические и механические свойства металла. об этом в будущем.

Какие изменения в металл

Для обсуждения термической обработки важно понимать структуру и фазы металлов и сплавов.

- Зернистая структура – Расположение атомов в металле.

- Зернистость – The размеры отдельных кристаллов металла. Крупный размер зерна является обычно ассоциируется с низкой прочностью, твердостью и пластичностью.

Сталь состоит из кристаллов, структура которых определяется расположением атомов. В железе (базовом элементе стали) есть 2 общие кристаллические структуры:

объемно-центрированная кубическая (BCC) и гранецентрированная кубическая (FCC). В примере структуры FCC она способна поглощать большее количество углерода, чем структура BCC. Это происходит из-за увеличения междоузлий, где углерод может располагаться между атомами железа, другими словами, для углерода есть промежутки.

В процессе превращения металла (железа) в сплав (сталь) вводится углерод. Это добавление углерода нарушает геометрию кристаллических структур и увеличивает прочность, поэтому изменение кристаллической структуры имеет решающее значение для успешной термообработки.

Фазы железа и углерода

Сталь существует в различных фазах; Феррит, аустенит и цементит. Феррит — низкоуглеродистая версия, цементит — высокоуглеродистая сталь, а аустенит находится между ними и встречается только при температуре выше 1333°F.

Феррит в помещении температура имеет структуру ОЦК, которая позволяет ей поглощать только низкое количество углерода. Непоглощенный углерод отделяется от Структура ОЦК с образованием карбидов, которые соединяются вместе, образуя чрезвычайно твердая кристаллическая структура, называемая цементитом.

Диаграмма, показывающая фазы железо-углерод Однако, когда феррит нагревается до высоких температур выше 1333°F, структура меняется с ОЦК на ГЦК, что позволяет поглощать больше углерода, это называется аустенитом. Фаза аустенита позволяет цементиту растворяться в аустените, если ему дать медленно остыть, углерод выделится из феррита, и структура снова изменится с ГЦК на ОЦК. Небольшие карманы цементита будут реформироваться внутри феррита, и сталь вернется к тем же свойствам, что и до нагревания.

Однако, если сталь быстро охладить или закалить в масле, воде и т. д., содержащийся внутри углерод не успеет покинуть кубическую структуру и будет захвачен ею. Это создает нечто, называемое мартенситом, микроструктуру, которая обеспечивает наиболее востребованные механические свойства стальных крепежных изделий.

Объемно-центрированная кубическая структура (BCC) Гранецентрированная кубическая структура (FCC)Типы термической обработки

Термическая банка влияют на ряд различных аспектов металла, включая прочность, твердость, ударная вязкость, обрабатываемость, формуемость, пластичность и эластичность. Это также может повлиять на физические и механические свойства. металла, чтобы изменить использование металла или изменить будущую работу над металл.

Из-за большого разнообразия металлов и сплавов, а также требований к обслуживанию существует большое разнообразие процессов термообработки. Это руководство по термообработке было бы неполным без фактических типов термообработки:

Закалка

В этом процессе металл нагревается до температуры, при которой элементы в металле переходят в раствор. До этого дефекты в структуре кристаллической решетки металла являются основным источником пластичности. Процесс термообработки устраняет эти недостатки стали, превращая металл в надежный раствор с мелкими частицами для упрочнения металла. Как только эта фаза достигнута, раствор быстро гасят, чтобы уловить частицы в растворе.

До этого дефекты в структуре кристаллической решетки металла являются основным источником пластичности. Процесс термообработки устраняет эти недостатки стали, превращая металл в надежный раствор с мелкими частицами для упрочнения металла. Как только эта фаза достигнута, раствор быстро гасят, чтобы уловить частицы в растворе.

Отжиг

В процессе отжига различные металлы, такие как алюминий, сталь, медь, латунь или серебро, нагреваются до заданной температуры и выдерживаются при этой температуре в течение определенного времени, чтобы произошло преобразование, затем они охлаждаются воздухом .

Этот процесс используется для повышения пластичности металла и снижения твердости, что облегчает обработку металла. Большинство металлов можно охлаждать быстро или медленно, но черные металлы, такие как сталь, необходимо охлаждать постепенно. Отжиг также используется, чтобы сделать металл более стабильным, что позволяет обрабатывать более твердые металлы без риска растрескивания.

Закалка поверхности

Этот процесс позволяет упрочнить поверхность металла, сохраняя при этом внутреннюю часть мягкой. Низкоуглеродистое железо и сталь должны иметь поверхность, насыщенную углеродом. Закалка используется в качестве заключительного шага после механической обработки детали. В самом процессе использовалась высокая температура в сочетании с различными элементами и химическими веществами для получения закаленного слоя.

Типичная закалка может сделать металлы более хрупкими, когда поверхностная закалка вступает в свои права, когда применение требует гибкого внутреннего слоя с прочным внешним слоем.

Примеры цементируемых деталейОтпуск

Отпуск — это процесс, при котором термическая обработка используется для повышения упругости сплавов на основе железа, таких как сталь. Естественные свойства металлов на основе железа делают их очень твердыми, но также и хрупкими, фактически, они могут быть слишком хрупкими для наиболее распространенных применений. Закалкой металла можно изменить его твердость, пластичность и прочность, чтобы облегчить его обработку.

Закалкой металла можно изменить его твердость, пластичность и прочность, чтобы облегчить его обработку.

Металл нагревают до температуры чуть ниже критической точки, так как это снижает хрупкость металла при сохранении его твердости. Более высокая температура используется для получения более пластичного металла.

Еще одним вариантом является покупка уже закаленного металла или закалка материала перед механической обработкой. Хотя это усложняет обработку детали, это сводит к минимуму риск изменения размера конечной детали и отклонения от согласованных допусков. Это также избавляет от необходимости дополнительной обработки детали путем шлифования.

Нормализация

Это тип процесса отжига стали, при котором сталь нагревается на 150-200°F выше, чем при обычном отжиге. Температуру поддерживают достаточно долго, чтобы произошло превращение. Любая сталь, обработанная этим методом, должна охлаждаться воздухом. При термообработке образуются мелкие аустенитные зерна, а при охлаждении на воздухе образуются более мелкие ферритные зерна. Процесс нормализации улучшает прочность, обрабатываемость и долговечность стали.

Процесс нормализации улучшает прочность, обрабатываемость и долговечность стали.

Вам нужны услуги термообработки?

Надеемся, вам понравилось наше руководство по термообработке. Мы предлагаем полный спектр услуг по термообработке.

Как термическая обработка меняет металл?

Писатель | 26 мая 2021 г.Сталь используется во всем: от автомобилей и самолетов до зданий и тяжелого оборудования. Поскольку он невероятно прочен и долговечен, это универсальный материал. Сталь производится путем добавления углерода к железу и его термической обработки. Процесс термообработки делает сталь более твердой и прочной в Гастонии, Северная Каролина. Термическая обработка также может использоваться для других металлов для достижения аналогичных результатов. Вот как работает процесс термообработки и как он влияет на металлы.

Что происходит во время термической обработки в Гастонии, Северная Каролина? Когда металлы нагреваются до чрезвычайно высоких температур, меняется вся атомная структура. Например, железо имеет определенную кристаллическую структуру. Когда его нагревают вместе с углеродом для создания стали, кристаллическая структура меняется. В частности, элементарная ячейка из девяти атомов железа после термообработки становится элементарной ячейкой из 14 атомов. Это изменение происходит, когда сталь нагревается выше ее «критической температуры», которая является термином для точки, при которой происходит рекристаллизация. Атомы железа и углерода перестраиваются в более прочный и твердый металл. Иногда в процессе термической обработки добавляется дополнительный углерод, который называется науглероживанием.

Например, железо имеет определенную кристаллическую структуру. Когда его нагревают вместе с углеродом для создания стали, кристаллическая структура меняется. В частности, элементарная ячейка из девяти атомов железа после термообработки становится элементарной ячейкой из 14 атомов. Это изменение происходит, когда сталь нагревается выше ее «критической температуры», которая является термином для точки, при которой происходит рекристаллизация. Атомы железа и углерода перестраиваются в более прочный и твердый металл. Иногда в процессе термической обработки добавляется дополнительный углерод, который называется науглероживанием.

Конечно, нельзя просто нагреть металл и дать ему остыть естественным путем. Чтобы сохранить новую кристаллическую структуру, металл необходимо закалить: погрузить в прохладное масло, воду или другие жидкости, чтобы мгновенно «заморозить» структуру как она есть. Это удерживает атомы углерода в стали, поэтому они не могут диффундировать наружу.

Рассмотрим более подробно некоторые из наиболее распространенных методов термической обработки:

- Закалка: Закалка металла просто включает его нагрев до определенной точки, а затем быструю закалку.

Температура рекристаллизации варьируется, но, как правило, чем больше углерода в металле, тем ниже должна быть температура.

Температура рекристаллизации варьируется, но, как правило, чем больше углерода в металле, тем ниже должна быть температура. - Отжиг: Отжиг изменяет зернистую структуру металла, что делает его более пластичным. Металл нагревается чуть выше точки рекристаллизации. В отличие от закалки, металлу затем дают медленно остыть, что размягчает металл. Полный отжиг заключается в том, чтобы оставить металл остывать, пока он еще находится в печи.

- Нормализация: Нормализация уменьшает любые напряжения зерна в металле. Этот процесс нагревает металл выше точки рекристаллизации, а затем позволяет ему остыть на воздухе. Это делает металл более стабильным, что делает его пригодным для других металлургических процессов.

- Закалка: Закалка делает металл более ковким, что позволяет придавать ему форму. Для достижения эффекта металл нагревают до определенной температуры. Однако этот процесс может сделать сталь более мягкой.

За счет резкого охлаждения твердость материала на поверхности и внутри различается на несколько единиц.

За счет резкого охлаждения твердость материала на поверхности и внутри различается на несколько единиц.

Металл разогревается до 250 градусов, а скорость охлаждения зависит от марки стали. Низкий отпуск применяется для деталей, которые прошли цементацию или нитроцементацию под воздействие токов высокой частоты.

Металл разогревается до 250 градусов, а скорость охлаждения зависит от марки стали. Низкий отпуск применяется для деталей, которые прошли цементацию или нитроцементацию под воздействие токов высокой частоты.