Как определить модуль зуба шестерни по диаметру: Как определить модуль шестерни с прямым и косым зубом.

alexxlab | 09.01.2020 | 0 | Разное

Как определить модуль шестерни с прямым и косым зубом.

Часто мне задают вопрос: Как определить модуль косозубой шестерни. Один из самых простых вариантов — обкатать фрезой, то есть методом подбора, вставить в шестерню фрезу и посмотреть совпадает ли шаг! Этот вариант подходит для шестернь малого модуля, для более больших шестернь требуются формулы расчёта.

Давайте определим модуль косозубой шестерни. В качестве примера я возьму небольшую шестерню. Данный метод идентичен и для более больших шестернь и больших модулей.

Есть вот такая шестерня:

Допустим что фрезы обкатать у нас на данный момент нет и вообще хочется просто посчитать по формуле!

Модуль = De/(Z+2). То есть диаметр окружности выступов разделить на количество зубьев плюс 2.

- Измеряем диаметр:

- Диаметр окружности выступов (De) равен 28,6 мм.

- Считаем количество зубьев. Z=25.

- Делительный диаметр (De) делим на количество зубьев 25 +2. Равно 28,6 разделить на 27=1,05925925925926.

Можно использовать и другой вариант — высота зуба делится на 2,25.

Я обычно или обкатываю фрезой или считаю по формуле — модуль = De/(Z+2). Диаметр окружности выступов делим на z+2.

Таким образом можно определить модуль как косозубой шестерни, так и шестерни с прямым зубом.

Поделится, добавить в закладки!Как узнать модуль зубчатого колеса? Расчет в Excel.

Опубликовано 20 Янв 2014

Рубрика: Механика | 23 комментария

При поломке зубчатого колеса или шестерни в редукторе какого-либо механизма или машины возникает необходимость по «старой» детали, а иногда по фрагментам обломков создать чертеж для изготовления нового колеса и/или шестерни. Эта статья будет полезна тем,…

…кому приходится восстанавливать зубчатые передачи при отсутствии рабочих чертежей на вышедшие из строя детали.

Обычно для токаря и фрезеровщика все необходимые размеры можно получить с помощью замеров штангенциркулем. Требующие более пристального внимания, так называемые, сопрягаемые размеры – размеры, определяющие соединение с другими деталями узла – можно уточнить по диаметру вала, на который насаживается колесо и по размеру шпонки или шпоночного паза вала. Сложнее обстоит дело с параметрами для зубофрезеровщика. В этой статье мы будем определять не только модуль зубчатого колеса, я попытаюсь изложить общий порядок определения всех основных параметров зубчатых венцов по результатам замеров изношенных образцов шестерни и колеса.

«Вооружаемся» штангенциркулем, угломером или хотя бы транспортиром, линейкой и программой MS Excel, которая поможет быстро выполнять рутинные и порой непростые расчеты, и начинаем работу.

Как обычно раскрывать тему я буду на примерах, в качестве которых рассмотрим сначала цилиндрическую прямозубую передачу с наружным зацеплением, а затем косозубую.

Расчетам зубчатых передач на этом сайте посвящено несколько статей: «Расчет зубчатой передачи», «Расчет геометрии зубчатой передачи», «Расчет длины общей нормали зубчатого колеса».

Расчеты можно выполнить в программе MS Excel или в программе OOo Calc из пакета Open Office.

О правилах форматирования ячеек листа Excel, которые применены в статьях этого блога, можно прочитать на странице «О блоге».

Расчет параметров колеса и шестерни прямозубой передачи.

Изначально полагаем, что зубчатое колесо и шестерня имеют эвольвентные профили зубьев и изготавливались с параметрами исходного контура по ГОСТ 13755-81. Этот ГОСТ регламентирует три главных (для нашей задачи) параметра исходного контура для модулей больше 1 мм. (Для модулей меньше 1 мм исходный контур задается в ГОСТ 9587-81; модули меньше 1 мм рекомендуется применять только в кинематических, то есть не силовых передачах.)

Для правильного расчета параметров зубчатой передачи необходимы замеры и шестерни и колеса!

Исходные данные и замеры:

Начинаем заполнение таблицы в Excel с параметров исходного контура.

1. Угол профиля исходного контура α в градусах записываем

в ячейку D3: 20

2. Коэффициент высоты головки зуба ha* вводим

в ячейку D4: 1

3. Коэффициент радиального зазора передачи c* заносим

в ячейку D5: 0,25

В СССР и в России 90% зубчатых передач в общем машиностроении изготавливались именно с такими параметрами, что позволяло применять унифицированный зубонарезной инструмент. Конечно, изготавливались передачи с зацеплением Новикова и в автомобилестроении применялись специальные исходные контуры, но все же большинство передач проектировалось и изготавливалось именно с контуром по ГОСТ13755-81.

4. Тип зубьев колеса (тип зацепления) T записываем

в ячейку D6: 1

T=1 – при наружных зубьях у колеса

T=-1 – при внутренних зубьях у колеса (передача с внутренним зацеплением)

5. Межосевое расстояние передачи aw в мм измеряем по корпусу редуктора и заносим значение

в ячейку D7: 80,0

Ряд межосевых расстояний зубчатых передач стандартизован. Можно сравнить измеренное значение со значениями из ряда, который приведен в примечании к ячейке C7. Совпадение не обязательно, но высоковероятно.

6-9. Параметры шестерни: число зубьев z1, диаметры вершин и впадин зубьев da1 и df1 в мм, угол наклона зубьев на поверхности вершин βa1 в градусах подсчитываем и измеряем штангенциркулем и угломером на исходном образце и записываем соответственно

в ячейку D8: 16

в ячейку D9: 37,6

в ячейку D10: 28,7

в ячейку D11: 0,0

10-13. Параметры колеса: число зубьев z2, диаметры вершин и впадин зубьев da2 и df2 в мм, угол наклона зубьев на цилиндре вершин βa2 в градусах определяем аналогично — по исходному образцу колеса — и записываем соответственно

в ячейку D12: 63

в ячейку D13: 130,3

в ячейку D14: 121,4

в ячейку D11: 0,0

Обращаю внимание: углы наклона зубьев βa1 и βa2 – это углы, измеренные на цилиндрических поверхностях вершин зубьев!!!

Измеряем диаметры, по возможности, максимально точно! Для колес с четным числом зубьев сделать это проще, если вершины не замяты. Для колес с нечетным числом зубьев при замере помним, что размеры, которые показывает штангенциркуль несколько меньше реальных диаметров выступов!!! Делаем несколько замеров и наиболее с нашей точки зрения достоверные значения записываем в таблицу.

Результаты расчетов:

14. Предварительные значения модуля зацепления определяем по результатам замеров шестерни m1 и зубчатого колеса m2 в мм соответственно

в ячейке D17: =D9/(D8/COS (D20/180*ПИ())+2*D4)=2,089

m1=da1/(z1/cos (β1)+2*(ha*))

и в ячейке D18: =D13/(D12/COS (D21/180*ПИ())+2*D4)=2,005

m2=da2/(z2/cos (β2)+2*(ha*))

Модуль зубчатого колеса играет роль универсального масштабного коэффициента, определяющего как габариты зубьев, так и общие габариты колеса и шестерни.

Сравниваем полученные значения со значениями из стандартного ряда модулей, фрагмент которого приведен в примечании к ячейке C19.

Полученные расчетные значения, как правило, очень близки к одному из значений стандартного ряда. Делаем предположение, что искомый модуль зубчатого колеса и шестерни m в мм равен одному из этих значений и вписываем его

в ячейку D19: 2,000

15. Предварительные значения угла наклона зубьев определяем по результатам замеров шестерни β1 и зубчатого колеса β2 в градусах соответственно

в ячейке D20: =ASIN (D8*D19/D9*TAN (D11/180*ПИ()))=0,0000

β1=arcsin (z1*m*tg (βa1)/da1)

β2=arcsin (z2*m*tg (βa2)/da2)

Делаем предположение, что искомый угол наклона зубьев β в градусах равен измеренным и пересчитанным значениям и записываем

в ячейку D22: 0,0000

16. Предварительные значения коэффициента уравнительного смещения вычисляем по результатам замеров шестерни Δy1 и зубчатого колеса Δy2 соответственно

в ячейке D23: =2*D4+D5- (D9-D10)/(2*D19)=0,025

Δy1=2*(ha*)+(c*) — (da1-df1)/(2*m)

и в ячейке D24: =2*D4+D5- (D13-D14)/(2*D19)= 0,025

Δy2=2*(ha*)+(c*) – (da2

— df2)/(2*m)Анализируем полученные расчетные значения, и принятое решение о значении коэффициента уравнительного смещения Δy записываем

в ячейку D25: 0,025

17,18. Делительные диаметры шестерни d1 и зубчатого колеса d2 в мм рассчитываем соответственно

в ячейке D26: =D19*D8/COS (D22/180*ПИ())=32,000

d1=m*z1/cos(β)

и в ячейке D27: =D19*D12/COS (D22/180*ПИ())=126,000

d2=m*z2/cos(β)

19. Делительное межосевое расстояние a в мм вычисляем

в ячейке D28: =(D27+D6*D26)/2=79,000

a=(d2+

20. Угол профиля αt в градусах рассчитываем

в ячейке D29: =ATAN (TAN (D3/180*ПИ())/COS (D22/180*ПИ()))/ПИ()*180=20,0000

αt=arctg(tg (α)/cos(β))

21. Угол зацепления αtw в градусах вычисляем

в ячейке D30: =ACOS (D28*COS (D29/180*ПИ())/D7)/ПИ()*180=21,8831

αtw=arccos(a*cos (αt)/aw)

22,23. Коэффициенты смещения шестерни x1 и колеса x2 определяем соответственно

в ячейке D31: =(D9-D26)/(2*D19) -D4+D25=0,425

x1=(da1— d1)/(2*m) — (ha*)+Δy

и в ячейке D32: =(D13-D27)/(2*D19) -D4+D25 =0,100

x2=(da2— d1)/(2*m) — (ha*)+Δy

24,25. Коэффициент суммы (разности) смещений xΣ(d) вычисляем для проверки правильности предыдущих расчетов по двум формулам соответственно

в ячейке D33: =D31+D6*D32=0,525

xΣ(d)=x1+T*x2

и в ячейке D34: =(D12+D6*D8)*((TAN (D30/180*ПИ()) — (D30/180*ПИ())) — (TAN (D29/180*ПИ()) — (D29/180*ПИ())))/(2*TAN (D3/180*ПИ()))=0,523

xΣ(d)=(z2+T*z1)*(inv(αtw) — inv(αt))/(2*tg(α))

Значения, рассчитанные по разным формулам, отличаются очень незначительно! Полагаем, что найденные значения модуля зубчатого колеса и шестерни, а также коэффициентов смещения определены верно!

Расчет параметров колеса и шестерни косозубой передачи.

Переходим к примеру с косозубой передачей и повторяем все действия, которые мы делали в предыдущем разделе.

Измерить угол наклона зубьев с необходимой точностью при помощи угломера или транспортира практически очень сложно. Я обычно прокатывал колесо и шестерню по листу бумаги и затем по отпечаткам транспортиром делительной головки кульмана производил предварительные измерения с точностью в градус или больше… В представленном ниже примере я намерил: βa1=19° и βa2=17,5°.

Еще раз обращаю внимание, что углы наклона зубьев на цилиндре вершин βa1 и βa2 – это не угол β, участвующий во всех основных расчетах передачи!!! Угол β – это угол наклона зубьев на цилиндре делительного диаметра (для передачи без смещения).

Ввиду малости значений рассчитанных коэффициентов смещения уместно предположить, что передача была выполнена без смещения производящих контуров шестерни и зубчатого колеса.

Воспользуемся сервисом Excel «Подбор параметра». Подробно и с картинками об этом сервисе я в свое время написал здесь.

Выбираем в главном меню Excel «Сервис» — «Подбор параметра» и в выпавшем окне заполняем:

Установить в ячейке: $D$33

Значение: 0

Изменяя значение ячейки: $D$22

И нажимаем OK.

Получаем результат β=17,1462°, xΣ(d)=0, x1=0,003≈0, x2=-0,003≈0!

Передача, скорее всего, была выполнена без смещения, модуль зубчатого колеса и шестерни, а также угол наклона зубьев мы определили, можно делать чертежи!

Важные замечания.

Смещение исходного контура при нарезке зубьев применяют для восстановления изношенных поверхностей зубьев колеса, уменьшения глубины врезания на валах-шестернях, для увеличения нагрузочной способности зубчатой передачи, для выполнения передачи с заданным межосевым расстоянием не равным делительному расстоянию, для устранения подрезания ножек зубьев шестерни и головок зубьев колеса с внутренними зубьями.

Различают высотную коррекцию (xΣ(d)=0) и угловую (xΣ(d)≠0).

Смещение производящего контура на практике применяют обычно при изготовлении прямозубых колес и очень редко косозубых. Это обусловлено тем, что по изгибной прочности косой зуб прочнее прямого, а необходимое межосевое расстояние можно обеспечить соответствующим углом наклона зубьев. Если высотную коррекцию изредка применяют для косозубых передач, то угловую практически никогда.

Косозубая передача работает более плавно и бесшумно, чем прямозубая. Как уже было сказано, косые зубья имеют более высокую прочность на изгиб и заданное межосевое расстояние можно обеспечить углом наклона зубьев и не прибегать к смещению производящего контура. Однако в передачах с косыми зубьями появляются дополнительные осевые нагрузки на подшипники валов, а диаметры колес имеют больший размер, чем прямозубые при том же числе зубьев и модуле. Косозубые колеса менее технологичны в изготовлении, особенно колеса с внутренними зубьями.

Подписывайтесь на анонсы статей в окнах, расположенных в конце каждой статьи или вверху каждой страницы.

Не забывайте подтверждать подписку кликом по ссылке в письме, которое тут же придет к вам на указанную почту (может прийти в папку «Спам»)!!!

Уважаемые читатели! Ваш опыт и мнение, «оставленные» ниже в комментариях к статье, будут интересны и полезны коллегам и автору!!!

Прошу уважающих труд автора скачивать файл после подписки на анонсы статей!

Ссылка на скачивание файла: modul-zubchatogo-kolesa (xls 41,0KB).

Другие статьи автора блога

На главную

Статьи с близкой тематикой

Отзывы

Расчёт диаметра шестерни с прямым и косым зубом.

Сегодня рассмотрим как рассчитать диаметр шестерни. Сразу скажу что диаметр прямозубой шестерни имеет одну формулу, а диаметр косозубой шестерни имеет другую формулу. Хотя многие считают по одной формуле, это ошибочно. Данные расчёты нужны для других расчётах при изготовлении зубчатых колёс. Итак перейдём непосредственно к формулам (без коррекции):

Для начала значения которые надо знать при расчётах в данных формулах:

- De — диаметр окружности выступов.

- Dd — диаметр делительной окружности (непосредственно от шага которой считается модуль шестерни).

- Di — диаметр окружности впадин.

- Z — число зубьев шестерни.

- Z1 — число зубьев шестерни малого колеса.

- Z2 — число зубьев шестерни большого колеса.

- M (Mn) — модуль (модуль нормальный, по делительному диаметру).

- Ms — модуль торцевой.

- β (βd) — угол наклона шестерни (иметься ввиду угол наклона по делительному диаметру).

- Cos βd — косинус угла на делительном диаметре.

- A — межцентровое расстояние.

Формула расчёта диаметров прямозубого зубчатого колеса (шестерни):

De=(Z×M)+2M=Dd+2M=(Z+2)×M

Dd=Z×M

Формула расчёта диаметров косозубого зубчатого колеса (шестерни с косым зубом):

De=Dd+2Mn

Вроде как и на прямозубых колёсах, но на косозубых мы имеем другой делительный диаметр, следовательно диаметр окружности выступов будет другим!

Dd=Z×Mn/Cos βd=Z×Ms

То есть количество зубьев умножаем на модуль и делим на косинус угла зуба по делительному диаметру или количество зубьев умножаем на модуль торцевой.

Определяем торцевой модуль:

Ms=Mn/Cos βd =2A/Z1+Z2

То есть модуль торцевой равен — модуль нормальный делить на косинус угла зуба шестерни по делительному диаметру или два умножить на межцентровое расстояние и делить на число зубьев малого колеса плюс число зубьев большого колеса.

Для этого нам уже необходимо знать межцентровое расстояние, которое можно посчитать по формуле:

A=(Z1+Z2/2Cos βd)×Mn=0,5Ms(Z1+Z2)

То есть число зубьев малого колеса плюс число зубьев большого колеса разделить на 2 умножить на косинус угла зуба шестерни по делительному диаметру и всё это умножить на модуль или число зубьев малого колеса плюс число зубьев большого колеса умножить (0,5 умножить на модуль торцевой).

Как видите посчитать диаметр прямозубого колеса очень просто, а вот посчитать диаметр колеса с косым зубом тут уже посложнее, так как требуется много различных составляющих. Данные составляющие не всегда есть, что усложняет расчёт. Так что для некоторых расчётов понадобится знание некоторых точных параметров, таких как точный (подчеркну точный) угол наклона зубьев шестерни на делительном диаметре или точное межцентровое расстояние! Все расчёты взаимосвязаны, всё это надо для других расчётов зубчатых передач при проектировании и в ремонтном деле.

Поделится, добавить в закладки!Расчет диаметра шестерни по количеству зубьев

Цилиндрические шестерни

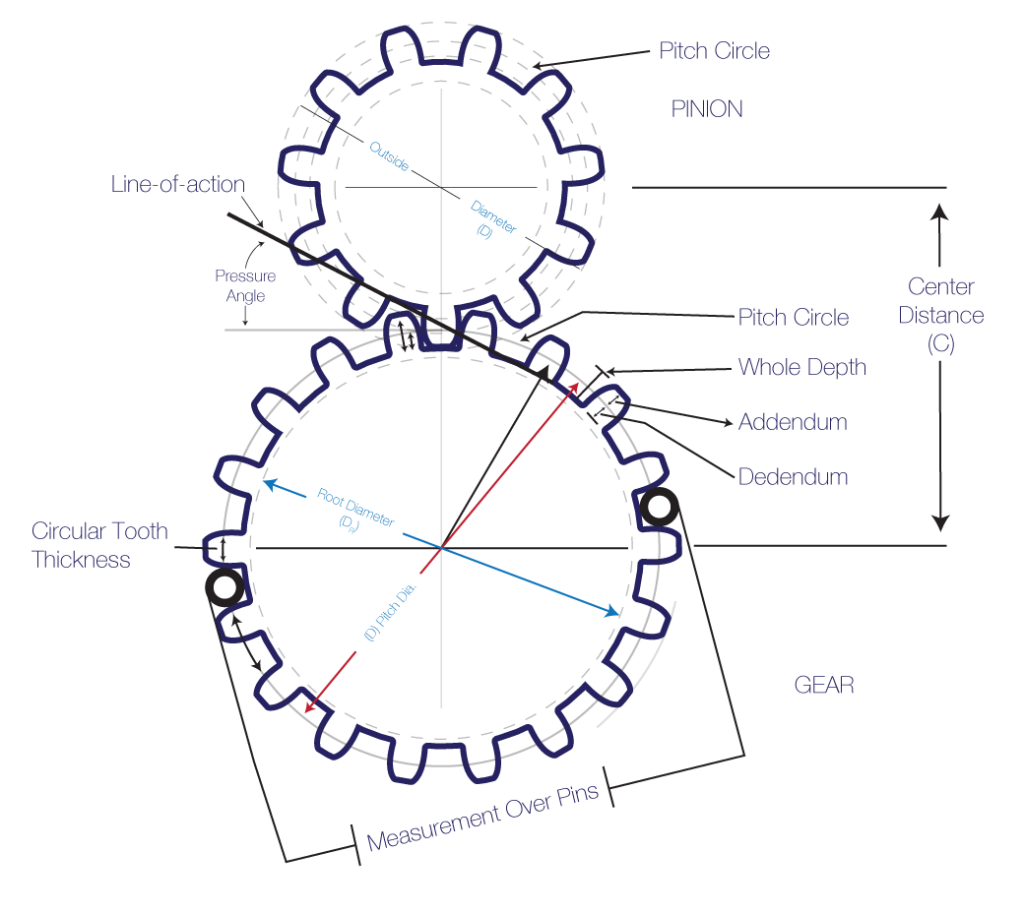

Поперечный профиль зуба

Обычно шестерни имеют профиль зубьев с эвольвентной боковой формой. Так как эвольвентное зацепление имеет ряд преимуществ перед остальными: форма этих зубьев соответствует условиям их прочности, зубья легко изготовить и обработать, шестерни не чувствительны к точности установки. Тем не менее, существуют зубчатые передачи с циклоидальной формой профиля зубьев, а так же с шестернями с круговой формой профиля зубьев, например – передача Новикова. Помимо этого, применяется несимметричный профиль зуба, например в храповых механизмах.

Обычно шестерни имеют профиль зубьев с эвольвентной боковой формой. Так как эвольвентное зацепление имеет ряд преимуществ перед остальными: форма этих зубьев соответствует условиям их прочности, зубья легко изготовить и обработать, шестерни не чувствительны к точности установки. Тем не менее, существуют зубчатые передачи с циклоидальной формой профиля зубьев, а так же с шестернями с круговой формой профиля зубьев, например – передача Новикова. Помимо этого, применяется несимметричный профиль зуба, например в храповых механизмах.

Параметры эвольвентной шестерни:

Модуль шестерни (m) – это основной параметр, который определяется из прочностного расчёта зубчатых передач. Чем сильнее нагрузка на передачу, тем больше значение модуля, единица измерения модуля – миллиметры.

Расчет модуля шестерни:

d — диаметр делительной окружности

z — число зубьев шестерни

da — диаметр окружности вершин темной шестерни

db — диаметр основной окружности – эвольвенты

df — диаметр окружности впадин темной шестерни

В машиностроении приняты стандартные значения модуля зубчатого колеса для удобства изготовления и замены зубчатых колёс, представляющие собой числа от 1 до 50.

Высота головки зуба – haP и высота ножки зуба – hfP в случае, так называемого, «нулевого» зубчатого колеса соотносятся с модулем m следующим образом: haP = m; hfP = 1,2 m, то есть:

Отсюда получаем, что высота зуба h = 2,2m

Так же можно практически вычислить модуль шестерни, при этом, не имея всех данных для определения модуля, по следующей формуле:

Продольная линия зуба

Прямозубые шестерни

Прямозубые шестерни – самый применяемый тип зубчатых колёс. Зубья расположены в радиальных плоскостях, линия контакта зубьев пары зубчатых колес параллельна оси вращения, как и оси обеих зубчатых колес (шестеренок) располагаются строго параллельно.

Косозубые шестерни

Косозубые шестерни – это модернизированная версия прямозубых шестерен. Зубья, в таком случае, расположены под углом к оси вращения. Зацепление зубьев этих шестерен происходит тише и плавнее, чем у прямозубых. Они применяются либо в малошумных механизмах, либо в тех которые требуют передачи большого крутящего момента на больших скоростях. К недостаткам этого типа шестерен можно отнести: увеличенную площадь соприкосновения зубьев, что вызывает значительное трение и нагрев деталей, а вследствие: потеря мощности и дополнительное использование смазочных материалов; так же механическая сила, направленная вдоль оси шестеренки, вынуждает применять упорные подшипники для установки вала.

Шевронные колёса

Шевронные шестерни решают проблему механической осевой силы, которая возникает в случае применения косозубых колес, так как зубья шевронных (елочных) колёс изготавливаются в виде буквы «V» (или же они образовываются стыковкой двух косозубых колёс со встречным расположением зубьев). Осевые механические силы обеих половин шевронной шестерни взаимно компенсируются, поэтому нет нет необходимости использования упорных подшипников для установки валов. Шевронная передача является самоустанавливающейся в осевом направлении, в следствии чего, в редукторах с шевронными колесами один из валов устанавливают на подшипниках с короткими цилиндрическими роликами – плавающих опорах.

Шестерни с внутренним зацеплением

Шестерни такого типа имеют зубья, нарезанные с внутренней стороны. При их использовании происходит одностороннее вращение ведущей и ведомой шестерен. В данной зубчатой передаче меньше затрат на трение, а значит выше КПД. Применяются зубчатые колеса с внутренним зацеплением в ограниченных по габаритам механизмах, в планетарных передачах, в шестеренных насосах, в приводе башни танка.

Винтовые шестерни

Шестерни имеют форму цилиндра с расположенными на нем зубьями по винтовой линии. Эти шестеренки используются на непересекающихся валах, которые располагаются перпендикулярно друг друга, угол между ними 90°.

Секторные шестерни

Секторная шестерня – это часть (сектор) шестерни любого типа, она позволяет сэкономить в габаритах полноценной шестерни, так как применяется в передачах, где не требуется вращение этого зубчатого колеса (шестеренки) на полный оборот.

Шестерни с круговыми зубьями

Шестерни этого типа имеют линию зубьев в виде окружности радиуса, за счет этого контакт в передаче происходит в одной точке на линии зацепления, которая располагается параллельно осям шестерен. Передачи с круговыми зубьями «Передача Новикова» имеет лучшие ходовые качества, чем косозубые – высокую плавность хода и бесшумность, высокую нагрузочную способность зацепления, но при одинаковых условиях их ресурс работы и КПД ниже, к прочему изготовление этих шестерен значительно сложнее. Поэтому применение таких шестеренок ограниченно.

Конические шестерни

Конические шестерни имеют различные виды, отличаются они по форме линий зубьев, с прямыми, с криволинейными, с тангенциальными, с круговыми зубьями. Применяются конические зубчатые передачи в машинах для движения механизма, где требуется передать вращение с одного вала на другой, оси которых пересекаются. Например, в автомобильных дифференциалах, для передачи момента от двигателя к колесам.

Зубчатая рейка

Зубчатая рейка является частью зубчатого колеса с бесконечным радиусом делительной окружности. Вследствие этого ее окружности представляют собой прямые параллельные линии. Эвольвентный профиль зубчатой рейки тоже имеет прямолинейное очертание. Это свойство эвольвенты является наиболее важным при изготовлении зубчатых колёс. Передачу с применением зубчатой планки (рейки) называют – реечная передача (кремальера), она используется для преобразования вращательного движения в поступательное и наоборот. Состоит передача из зубчатой рейки и прямозубого зубчатого колеса (шестеренки). Применяется такая передача в зубчатой железной дороге.

Звездочка

Шестерня-звезда – это основная деталь цепной передачи, которая используется совместно с гибким элементом – цепью для передачи механической энергии.

Коронная шестерня

Коронная шестерня – это особый тип шестерен, их зубья находятся на боковой поверхности. Такая шестерня работает, как правило, в паре с прямозубой или с барабаном (цевочное колесо), состоящим из стержней. Такая передача используется в башенных часах.

Сегодня рассмотрим как рассчитать диаметр шестерни. Сразу скажу что диаметр прямозубой шестерни имеет одну формулу, а диаметр косозубой шестерни имеет другую формулу. Хотя многие считают по одной формуле, это ошибочно. Данные расчёты нужны для других расчётах при изготовлении зубчатых колёс. Итак перейдём непосредственно к формулам (без коррекции):

Для начала значения которые надо знать при расчётах в данных формулах:

- De — диаметр окружности выступов.

- Dd — диаметр делительной окружности (непосредственно от шага которой считается модуль шестерни).

- Di — диаметр окружности впадин.

- Z — число зубьев шестерни.

- Z1 — число зубьев шестерни малого колеса.

- Z2 — число зубьев шестерни большого колеса.

- M (Mn) — модуль (модуль нормальный, по делительному диаметру).

- Ms — модуль торцевой.

- β (βd) — угол наклона шестерни (иметься ввиду угол наклона по делительному диаметру).

- Cos βd — косинус угла на делительном диаметре.

- A — межцентровое расстояние.

Формула расчёта диаметров прямозубого зубчатого колеса (шестерни):

Формула расчёта диаметров косозубого зубчатого колеса (шестерни с косым зубом):

Вроде как и на прямозубых колёсах, но на косозубых мы имеем другой делительный диаметр, следовательно диаметр окружности выступов будет другим!

То есть количество зубьев умножаем на модуль и делим на косинус угла зуба по делительному диаметру или количество зубьев умножаем на модуль торцевой.

Определяем торцевой модуль:

Ms=Mn/Cos βd =2A/Z1+Z2

То есть модуль торцевой равен — модуль нормальный делить на косинус угла зуба шестерни по делительному диаметру или два умножить на межцентровое расстояние и делить на число зубьев малого колеса плюс число зубьев большого колеса.

Для этого нам уже необходимо знать межцентровое расстояние, которое можно посчитать по формуле:

То есть число зубьев малого колеса плюс число зубьев большого колеса разделить на 2 умножить на косинус угла зуба шестерни по делительному диаметру и всё это умножить на модуль или число зубьев малого колеса плюс число зубьев большого колеса умножить (0,5 умножить на модуль торцевой).

Как видите посчитать диаметр прямозубого колеса очень просто, а вот посчитать диаметр колеса с косым зубом тут уже посложнее, так как требуется много различных составляющих. Данные составляющие не всегда есть, что усложняет расчёт. Так что для некоторых расчётов понадобится знание некоторых точных параметров, таких как точный (подчеркну точный) угол наклона зубьев шестерни на делительном диаметре или точное межцентровое расстояние! Все расчёты взаимосвязаны, всё это надо для других расчётов зубчатых передач при проектировании и в ремонтном деле.

Поделится, добавить в закладки!

Вопрос о моделировании шестерней поднимался неоднократно, но решения либо подразумевали использование серьезных платных программ, либо были слишком упрощенными и им не хватало инженерной строгости.

В этой статье я постараюсь с одной стороны, дать сухую мэйкерскую инструкцию, как смоделировать шестерню по нескольким легко измеряемым параметрам, с другой, не обойду и теорию.

В качестве примера возьмем шестерню от дроссельной заслонки автомобиля:

Это классическая цилиндрическая прямозубая шестерня с эвольвентным зацеплением (точнее, это две таких шестерни).

Принцип эвольвентного зацепления: Для нас важно, что подавляющее большинство встречающихся в быту шестерней имеют именно эвольвентное зацепление.

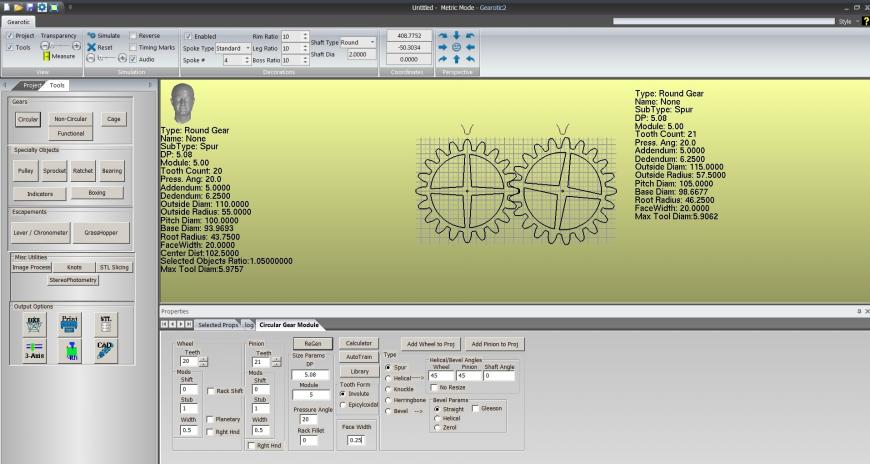

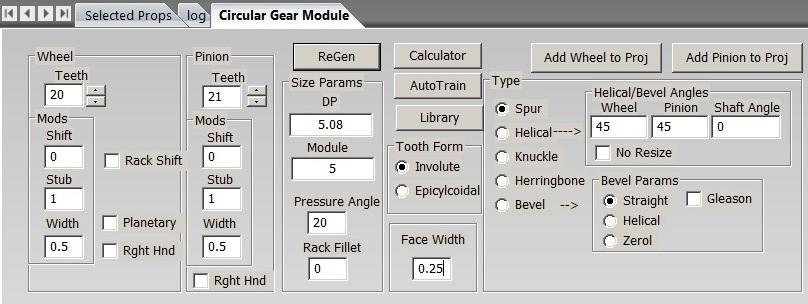

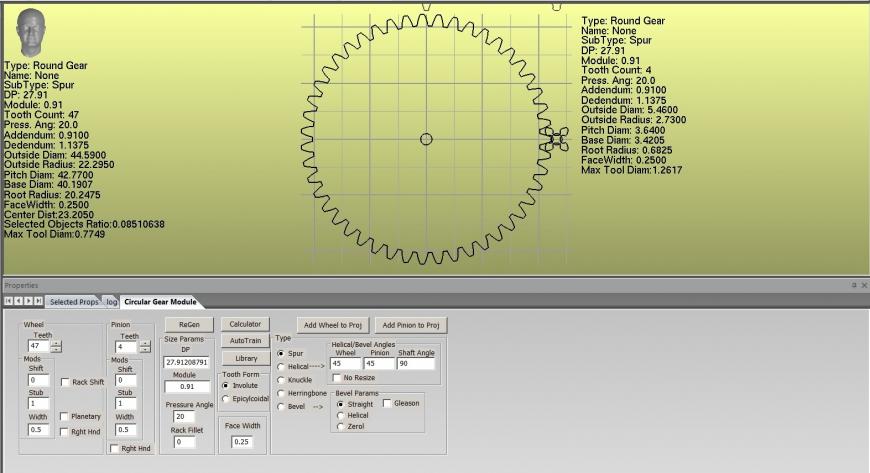

Для изучения параметров шестерней воспользуемся программой с остроумным названием Gearotic . Мощнейшая узкоспециализированная программа для моделирования и анимирования всевозможных шестерней и передач.

Бесплатная версия не дает экспортировать сгенерированные шестерни, но нам и не надо. Непосредственно моделировать будем позже.

Итак, запускаем Gearotic

Слева в поле Gears нажимаем Circular, попадаем в редактор шестерней:

Рассмотрим предлагаемые параметры:

Первые два столбца Wheel и Pinion

Wheel – это будет наша шестерня, а Pinion – ответная часть, которая нас в данном случае не интересует.

Teeth – количество зубьев

Mods – модификаторы формы зуба. Самый простой способ понять, что они делают – поварьировать их. Не все параметры применяются автоматически. После изменения нужно нажимать кнопку ReGen. В нашем случае (как и в большинстве других) оставляем эти значения по умолчанию.

Галка Planetary – выворачивает шестерню зубьями внутрь (коронная шестерня).

Галка Rght Hnd (Right Hand) – меняет направление скоса у косозубых шестерней.

Блок Size Params

DP (Diametral Pitch) – число зубьев, деленное на диаметр делительной окружности (pitch diameter) Неинтересный для нас параметр, т.к. измерять диаметр делительной окружности неудобно.

Module (модуль) – важнейший для нас параметр. Вычисляется по формуле M=D/(n+2), где D – внешний диаметр шестерни (легко измеряемый штангенциркулем), n – число зубьев.

Pressure Angle (угол профиля) – острый угол между касательной к профилю в данной точке и радиусом – вектором, проведенным в данную точку из центра колеса.

Существуют типичные значения этого угла: 14.5 и 20 градусов. 14.5 используется гораздо реже и в основном на очень маленьких шестернях, которые на FDM-принтере всё равно отпечатаются с большой погрешностью, так что на практике можно смело ставить 20 градусов.

Rack Fillet – сглаживание основания зуба. Оставляем 0.

Блок Tooth Form

Оставляем Involute – эвольвентное зацепление. Epicylcoidal – циклоидное зацепление, используемое в точном приборостроении, например, в часовых механизмах.

Face Width – толщина шестерни.

Spur – наша прямозубая шестерня.

Helical – косозубая шестерня:

Knuckle – честно говоря, не знаю, как такая по-русски называется:

Herringbone – шевронная шестерня:

Bevel – коническая шестерня:

Вернемся к нашей шестерне.

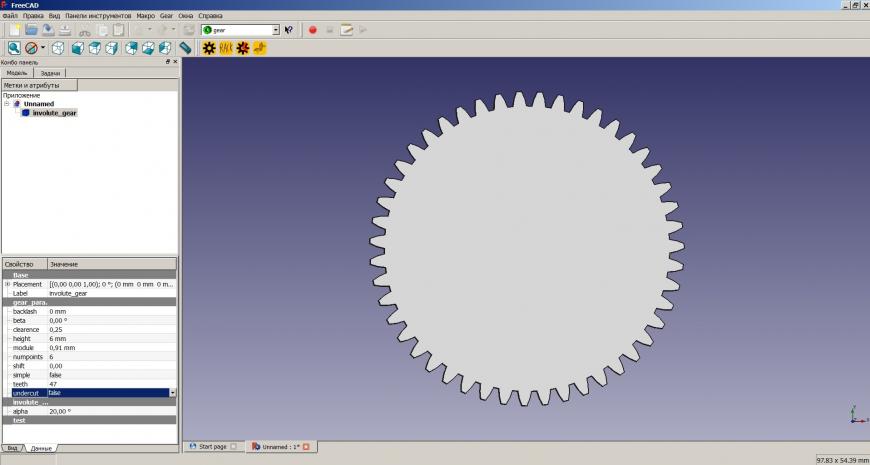

Большое колесо имеет 47 зубьев, внешний диаметр 44.6 мм, диаметр отверстия 5 мм, толщину 6 мм.

Модуль будет равен 44.6(47+2)=0.91 (округлим до второго знака).

Вносим эти данные:

Слева расположена таблица параметров. Смотрим Outside Diam (внешний диаметр) 44.59 мм. Т.е. вполне в пределах погрешности измерения штангенциркуля.

Таким образом мы получили профиль нашей шестерни, выполнив всего одно простое измерение и посчитав количество зубьев.

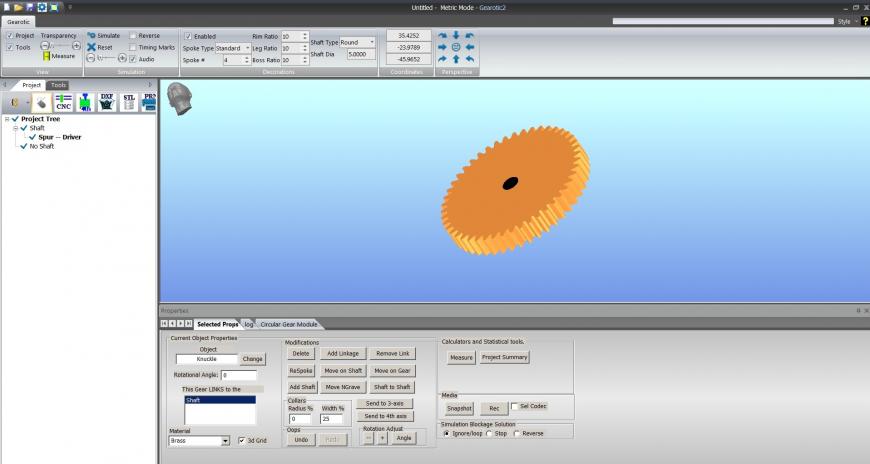

Укажем толщину (Face Width) и диаметр отверстия (Shaft Dia в верхней части экрана). Жмем Add Wheel to Proj для получения 3d-визуализации:

Увы, бесплатная версия не дает экспортировать результат, поэтому придется задействовать другие инструменты.

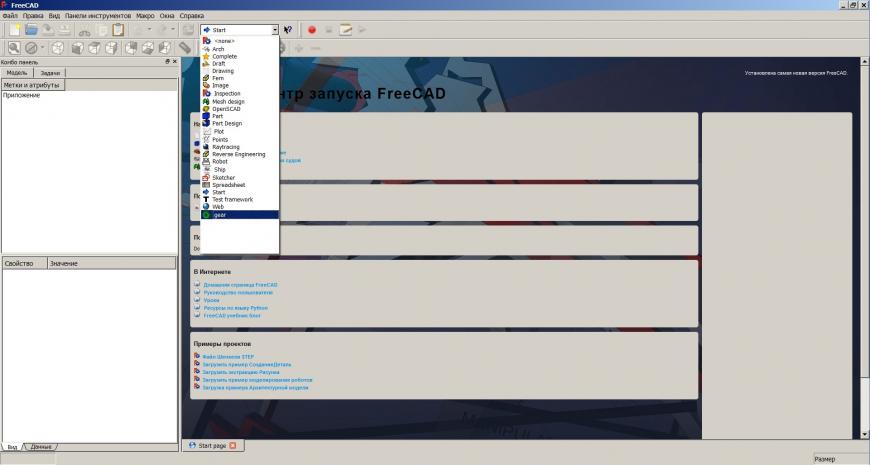

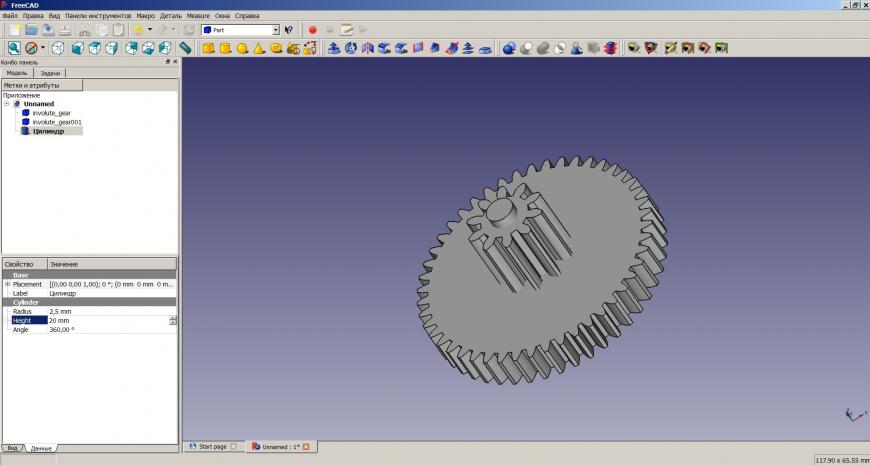

Устанавливаем FreeCAD

Кто не владеет Фрикадом – не волнуйтесь, глубоких знаний не потребуется. Скачиваем плагин FCGear .

Находим папку, куда установился Фрикад. В папке Mod создаем папку gear и помещаем в нее содержимое архива.

После запуска Фрикад в выпадающем списке должен появиться пункт gear:

Выбираем его, затем Файл – Создать

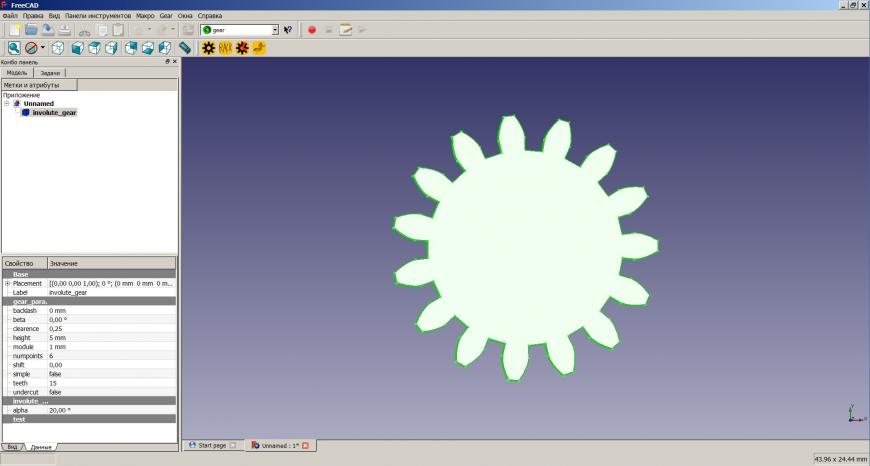

Нажимаем на иконку involute gear вверху экрана, затем выделяем появившуюся шестерню в дереве слева и переходим на вкладку “Данные” в самом низу:

В этой таблице параметров

teeth – количество зубьев

module – модуль

height – толщина (или высота)

alpha – угол профиля

backlash – значение угла для косозубых шестерней (мы оставляем 0)

Остальные параметры являются модификаторами и, как правило, не используются.

Вносим наши значения:

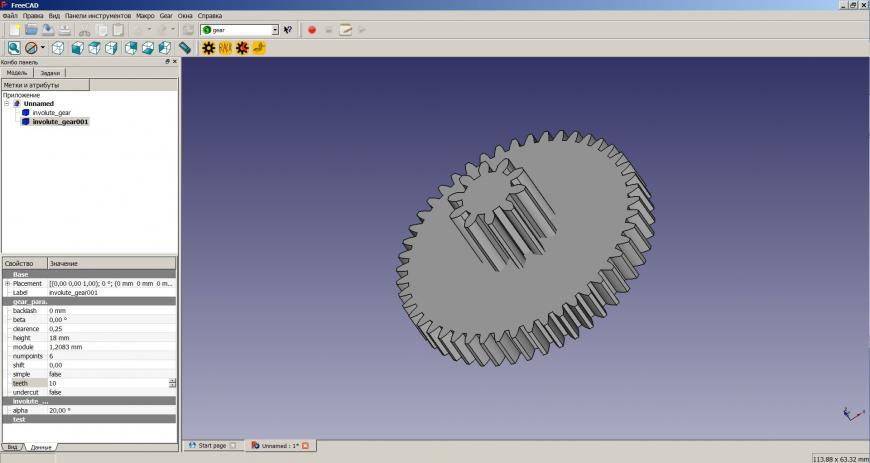

Добавим еще одну шестерню.

Укажем высоту 18 мм (общая высота нашей исходной шестерни), количество зубьев – 10, модуль 1.2083 (диаметр 14.5 мм)

Осталось сделать отверстие. Перейдем на вкладку Part и выберем Создать цилиндр. В Данных укажем радиус 2.5 мм и высоту 20 мм

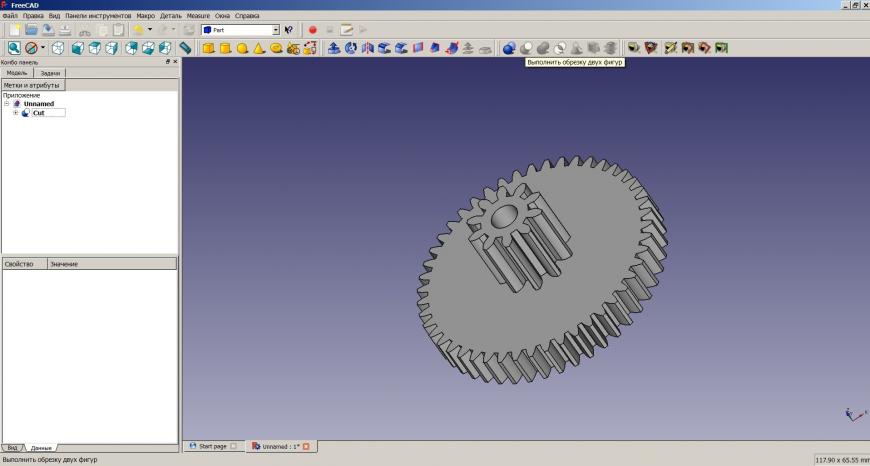

Удерживая клавишу Ctrl выделим в дереве шестерни и нажмем Создать объединение нескольких фигур на панели инструментов.

Затем, опять же удерживая Ctrl, выделим сначала получившуюся единую шестерню, а затем цилиндр и нажмем Выполнить обрезку двух фигур

P.S. Хотел еще немного поговорить об экзотических случаях, но статья получилась большой, так что наверное, в другой раз.

Данная статья носит характер образовательный и вспомогательный для людей занимающихся моделизмом и творчеством в различных кружках или дома самостоятельно. Статья не претендует на звание научного трактата и вся предоставленная в ней информация носит лишь ознакомительный характер для понимания и определения такой важной характеристики как “модуль шестерни”

Ведущие и ведомые шестерни в коробках передач и редукторах для различных радиоуправляемых моделей имеют определенное количество зубьев с конкретным модулем и шагом (pitch).

Модуль является самым главным параметром. Через него выражаются все остальные параметры. Он стандартизирован во всем мире и определяется из прочностного расчёта зубчатых передач.

Для тех моделистов, которым покажется сложными все точные выкладки и расчеты достаточно будет в своей практике постройки различных моделей руководствоваться простыми правилами, которые будут звучать примерно так. Для любых шестеренчатых передач важно подбирать ведомые и ведущие шестерни с одинаковым модулем. При этом число зубьев в любой из подбираемых шестерен (ведомая или ведущая в шестеренчатой передаче) можно варьировать подбирая нужное соотношение мощности и оборотов, но характеристика “модуль шестерни” должна оставаться одинаковой для любых шестеренок входящих в непосредственное зацепление друг с другом. Проще говоря понятие модуль шестерни это международная стандартная характеристика обозначения формы зубца любой шестеренки (тут заложены и эвольвента и размеры по высоте и т.д.). Если модули шестерен совпадают, а количество зубьев и диаметры например различные, то можете быть уверены в том, что при правильной установке (зазоры, соосность и т.д.) эти две шестеренки будут работать правильно. Но если параметр модуля различный у шестерен участвующих в передаче, то как их не выставляй они все равно будут “выедать” одна другую и со временем шестеренчатая передача выйдет из строя.

Производители и бренды, выпускающие тюнинг и запчасти для автомоделей, часто (но не всегда) используют дюймовую маркировку ведущих и ведомых шестерен В ней указывается количество зубьев на 1 дюйм диаметра.

Например: шестерня с 32 pitch будет иметь 32 зуба на 1 дюйм диаметра, а шестерня с 64 pitch будет иметь 64 зуба на 1 дюйм диаметра. То есть, чем больше значение модуля, тем ближе зубья друг к другу

Различия между модулями для визуального сравнения вы можете оценить по следующей иллюстрации:

На фото представлены ведущие шестерни с одинаковым количеством зубьев 21, но разными модулями.

Самым ходовым модулем для радиоуправляемых автомоделей является модуль 48 Pitch.

В редукторах , и обычно используют шестерни с метрической маркировкой

При метрической маркировке, чем больше модуль, тем крупнее зуб.

Различия между метрическими модулями для визуального сравнения вы можете оценить по следующей иллюстрации:

Поэтому покупая и заказывая запчасти в магазинах или через интернет, всегда обращайте внимание не только на количество зубьев, но и на указанные в характеристиках товара значения модуля шестерни (pitch) или (module). Эта величина модуля должна обязательно быть одинаковой у всех шестерен в зацеплении, а также обратите внимание на величину диаметра посадки шестерни на вал. При этом материалы, из которых изготовлены шестерни, могут быть абсолютно различными от пластика до высокопрочной стали.

На фото показан пример редуктора автомодели в сборе. Модуль ведущей шестерни (Pinion Gear) и ведомой шестерни (Spur Gear) – 48 Pitch.

На фото показан пример редуктора в сборе для радиоуправляемой модели самолета паркового класса. Модуль ведущей шестерни (Pinion Gear) и ведомой шестерни (Spur Gear) – 0.4 Module.

При покупке в магазинах радиоуправляемых моделей или на сайтах различных продавцов в интернете еще можно разобраться и все несколько раз перепроверить.

На фото представлены ведущие (сверху) и ведомые (ниже) шестерни разных фирм производителей в упаковках.

Буквой T обозначено общее количество зубьев на шестерне (от англ. Tooth – Зуб). Буквой P обозначено значение шага зубьев Pitch. Непосредственно значение модуля обозначено словом Module. Причем Вам при покупке пары для имеющейся у вас шестерни необходимо помнить правило: Единый Pitch для пары шестерней или единый модуль это не важно. Важно если вы подбираете пару для шестеренчатой передачи зная значение Pitch, то и продавцу задаете вопрос употребляя значение (Pitch), а если у вам известен модуль (Module), то и заказывать у продавца парную шестерню необходимо используя значение именно модуль шестерни – Module.

А вот как быть в том случае когда шестеренка уже требует замены или планового апгрейда (Upgrade) для увеличения скажем мощности. Или имеется обломок (часть шестерни) присланный, например, другом моделистом из другого региона России с просьбой достать точно такую же или “примерно такую”. Для этих “сложных” случаев можно воспользоваться информацией приведенной ниже, чтобы точно определить нужный модуль шестерни перед покупкой ее в магазине или перед заказом через интернет из “забугорного” сайта. Для этой задачи необходимо вооружится необходимыми знаниями и точным измерительным инструментом (особенно если шестеренка маленькая).

Итак, начнем понемногу.

Модуль зацепления (модуль шестерни) – это отношение делительного диаметра шестерни к числу зубьев, выраженное в миллиметрах. То есть модуль шестерни равен числу миллиметров диаметра приходящееся на один зуб.

m – модуль (обозначается в англоязычных магазинах на упаковочном пакетике как module)

d – делительный диаметр (диаметр, измеренный по половине высоты зуба)

z – число зубьев (в англоязычных магазинах обозначается буквой T фрезеровкой или литьем на самой шестеренке и, как правило, на упаковочном пакетике с товаром)

p – шаг зубьев (в англоязычных магазинах обозначается как pitch иногда как P на упаковочном пакетике с товаром)

Например, если делительный диаметр d=120 мм, а число зубьев равно 60, то модуль будет равен 2 мм.

Модуль так же является и показателем высоты самого зуба – она равна 2 x m.

Например, если модуль шестерни равен 2 мм, то высота зуба будет равна 4 мм.

Надеемся эта информация поможет многим моделистам в определении, того какая именно шестеренка им необходима.

Основной величиной, характеризующей размеры зубчатого колеса, является модуль, который обозначается буквой m. Модуль – это линейная величина, в π раз меньшая шага зубьев p (окружного p t , осевого р x , нормального р n и других шагов) эвольвентного зубчатого колеса m = р/π.

Соответственно различают модули: окружной m t , осевой m x , нормальный m n и др. Размерность модуля такая же, как и шага, т. е. мм.

Размеры зубчатой рейки определяются умножением коэффициентов ее элементов на модуль. В табл. 1.3 приведены коэффициенты для цилиндрических мелкомодульных колес согласно ГОСТ 9587-81 и колес модулем 1 мм и более согласно ГОСТ 13755-81.

1.3. Параметры исходного контура цилиндрических зубчатых колес

| Параметр | Обозначение | Значение по ГОСТ | |

| 9587-81 | 13755-81 | ||

Угол главного профиля

Коэффициент высоты головки

Коэффициент высоты ножки

Коэффициент граничной высоты

Коэффициент радиуса кривизны переходной кривой

Коэффициент глубины захода зубьев в паре исходных контуров

Коэффициент радиального зазора в паре исходных контуров

Коэффициент радиального зазора С* допускается увеличивать до 0,35 при обработке зубчатых колес долбяками и шеверами и до 0,40 при обработке под шлифование.

Для улучшения работоспособности тяжелонагруженных и высокоскоростных зубчатых передач внешнего зацепления рекомендуется применять модифицированный исходный контур.

Модификация – это преднамеренное отклонение поверхности зуба от главной поверхности, осуществлямое для компенсации действия факторов, отрицательно влияющих на работу зубчатой передачи. На рис. 1.3, в показана модификация головки зуба. Коэффициент высоты модификации h* должен быть не более 0,45, а коэффициент глубины Δ* – не более 0,2. На рис. 1.3, г показана продольная модификация, которая может быть или бочкообразной, или только у торцов зуба. При бочкообразной модификации номинальная линия зуба начинается в средней части и отклоняется от теоретической линии зуба в его тело с монотонным возрастанием по мере удаления от середины зуба к его торцам.

При модификации только у торцов зуба отклонение начинается в заданной точке линии зуба с монотонным возрастанием отклонения по мере удаления от этой точки к торцу зуба.

Делительная поверхность исходного контура рейки может совпадать (рис. 1.4, а) или не совпадать (рис. 1.4, б и в) с цилиндрической делительной поверхностью зубчатого колеса. Последний случай называется смещением исходного контура, которое принимается положительным, если делительная плоскость исходной зубчатой рейки не пересекает делительной поверхности зубчатого колеса (рис. 1.4, б), и отрицательным, если пересекает ее (рис. 1.4, в). Отношение смещения исходного контура к нормальному модулю цилиндрического зубчатого колеса называется коэффициентом смещения и обозначается х. Смещение определяется произведением x.m.

Рис. 1.4. Смещение исходного контура рейки

У отдельно взятого зубчатого колеса рассматривается делительная окружность, на которой шаг p и угол профиля α соответственно равны шагу и углу профиля зуборезного инструмента. В эвольвентном зацеплении при нарезании зубчатых колес по методу обката инструментом реечного типа, например червячной фрезой, делительная окружность колеса катится без скольжения по делительной прямой зубчатой рейки. При этом шаг рейки р и толщина ее зуба переносятся на делительную окружность колеса, длина которой определяется умножением шага р на число зубьев z, т. е. l = pz, а ее диаметр по формуле d = рz/π.

Заменяя в этой формуле р его выражением через модуль р=πm, получаем выражение диаметра делительной окружности зубчатого колеса через модуль и число зубьев d = πmz/π=mz или выражение модуля через диаметр делительной окружности и число зубьев колеса m = d /z.

Следовательно, модуль также представляет собой отрезок диаметра делительной окружности (мм), приходящийся на один зуб колеса.

В СССР значение модулей стандартизировано (ГОСТ 9563-60*). В табл. 1.4 приведены два ряда нормальных модулей для цилиндрических и конических зубчатых колес. Ряд 1 является предпочтительным.

Как узнать модуль зуба шестерни

Как определить модуль шестерни с прямым и косым зубом.

Часто мне задают вопрос: Как определить модуль косозубой шестерни. Один из самых простых вариантов — обкатать фрезой, то есть методом подбора, вставить в шестерню фрезу и посмотреть совпадает ли шаг! Этот вариант подходит для шестернь малого модуля, для более больших шестернь требуются формулы расчёта.

Давайте определим модуль косозубой шестерни. В качестве примера я возьму небольшую шестерню. Данный метод идентичен и для более больших шестернь и больших модулей.

Есть вот такая шестерня:

Допустим что фрезы обкатать у нас на данный момент нет и вообще хочется просто посчитать по формуле!

Модуль = De/Z+2. То есть диаметр окружности выступов разделить на количество зубьев плюс 2.

- Измеряем диаметр:

- Диаметр окружности выступов (De) равен 28,6 мм.

- Считаем количество зубьев. Z=25.

- Делительный диаметр (De) делим на количество зубьев 25 +2. Равно 28,6 разделить на 27=1,05925925925926.

- Округляем до ближнего модуля. Получается модуль 1.

Можно использовать и другой вариант — высота зуба делится на 2,25.

Я обычно или обкатываю фрезой или считаю по формуле — модуль = De/Z+2.

Таким образом можно определить модуль как косозубой шестерни, так и шестерни с прямым зубом.

Поделится, добавить в закладки!zuborez.info

Как узнать модуль зубчатого колеса?

Опубликовано 20 Янв 2014Рубрика: Механика | 21 комментарий

При поломке зубчатого колеса или шестерни в редукторе какого-либо механизма или машины возникает необходимость по «старой» детали, а иногда по фрагментам обломков создать чертеж для изготовления нового колеса и/или шестерни. Эта статья будет полезна тем,…

…кому приходится восстанавливать зубчатые передачи при отсутствии рабочих чертежей на вышедшие из строя детали.

Обычно для токаря и фрезеровщика все необходимые размеры можно получить с помощью замеров штангенциркулем. Требующие более пристального внимания, так называемые, сопрягаемые размеры – размеры, определяющие соединение с другими деталями узла – можно уточнить по диаметру вала, на который насаживается колесо и по размеру шпонки или шпоночного паза вала. Сложнее обстоит дело с параметрами для зубофрезеровщика. В этой статье мы будем определять не только модуль зубчатого колеса, я попытаюсь изложить общий порядок определения всех основных параметров зубчатых венцов по результатам замеров изношенных образцов шестерни и колеса.

«Вооружаемся» штангенциркулем, угломером или хотя бы транспортиром, линейкой и программой MS Excel, которая поможет быстро выполнять рутинные и порой непростые расчеты, и начинаем работу.

Как обычно раскрывать тему я буду на примерах, в качестве которых рассмотрим сначала цилиндрическую прямозубую передачу с наружным зацеплением, а затем косозубую.

Расчетам зубчатых передач на этом сайте посвящено несколько статей: «Расчет зубчатой передачи», «Расчет геометрии зубчатой передачи», «Расчет длины общей нормали зубчатого колеса». В них приведены рисунки с обозначениями параметров, используемых в данной статье. Эта статья продолжает тему и призвана раскрыть алгоритм действий при ремонтно-восстановительных работах, то есть работах, обратных проектировочным.

Расчеты можно выполнить в программе MS Excel или в программе OOo Calc из пакета Open Office.

О правилах форматирования ячеек листа Excel, которые применены в статьях этого блога, можно прочитать на странице «О блоге».

Расчет параметров колеса и шестерни прямозубой передачи.

Изначально полагаем, что зубчатое колесо и шестерня имеют эвольвентные профили зубьев и изготавливались с параметрами исходного контура по ГОСТ 13755-81. Этот ГОСТ регламентирует три главных (для нашей задачи) параметра исходного контура для модулей больше 1 мм. (Для модулей меньше 1 мм исходный контур задается в ГОСТ 9587-81; модули меньше 1 мм рекомендуется применять только в кинематических, то есть не силовых передачах.)

Для правильного расчета параметров зубчатой передачи необходимы замеры и шестерни и колеса!

Исходные данные и замеры:

Начинаем заполнение таблицы в Excel с параметров исходного контура.

1. Угол профиля исходного контура α в градусах записываем

в ячейку D3: 20

2. Коэффициент высоты головки зуба ha* вводим

в ячейку D4: 1

3. Коэффициент радиального зазора передачи c* заносим

в ячейку D5: 0,25

В СССР и в России 90% зубчатых передач в общем машиностроении изготавливались именно с такими параметрами, что позволяло применять унифицированный зубонарезной инструмент. Конечно, изготавливались передачи с зацеплением Новикова и в автомобилестроении применялись специальные исходные контуры, но все же большинство передач проектировалось и изготавливалось именно с контуром по ГОСТ13755-81.

4. Тип зубьев колеса (тип зацепления) T записываем

в ячейку D6: 1

T=1 – при наружных зубьях у колеса

T=-1 – при внутренних зубьях у колеса (передача с внутренним зацеплением)

5. Межосевое расстояние передачи aw в мм измеряем по корпусу редуктора и заносим значение

в ячейку D7: 80,0

Ряд межосевых расстояний зубчатых передач стандартизован. Можно сравнить измеренное значение со значениями из ряда, который приведен в примечании к ячейке C7. Совпадение не обязательно, но высоковероятно.

6-9. Параметры шестерни: число зубьев z1, диаметры вершин и впадин зубьев da1 и df1 в мм, угол наклона зубьев на поверхности вершин βa1 в градусах подсчитываем и измеряем штангенциркулем и угломером на исходном образце и записываем соответственно

в ячейку D8: 16

в ячейку D9: 37,6

в ячейку D10: 28,7

в ячейку D11: 0,0

10-13. Параметры колеса: число зубьев z2, диаметры вершин и впадин зубьев da2 и df2 в мм, угол наклона зубьев на цилиндре вершин βa2 в градусах определяем аналогично — по исходному образцу колеса — и записываем соответственно

в ячейку D12: 63

в ячейку D13: 130,3

в ячейку D14: 121,4

в ячейку D11: 0,0

Обращаю внимание: углы наклона зубьев βa1 и βa2 – это углы, измеренные на цилиндрических поверхностях вершин зубьев!!!

Измеряем диаметры, по возможности, максимально точно! Для колес с четным числом зубьев сделать это проще, если вершины не замяты. Для колес с нечетным числом зубьев при замере помним, что размеры, которые показывает штангенциркуль несколько меньше реальных диаметров выступов!!! Делаем несколько замеров и наиболее с нашей точки зрения достоверные значения записываем в таблицу.

Результаты расчетов:

14. Предварительные значения модуля зацепления определяем по результатам замеров шестерни m1 и зубчатого колеса m2 в мм соответственно

в ячейке D17: =D9/(D8/COS (D20/180*ПИ())+2*D4)=2,089

m1=da1/(z1/cos (β1)+2*(ha*))

и в ячейке D18: =D13/(D12/COS (D21/180*ПИ())+2*D4)=2,005

m2=da2/(z2/cos (β2)+2*(ha*))

Модуль зубчатого колеса играет роль универсального масштабного коэффициента, определяющего как габариты зубьев, так и общие габариты колеса и шестерни.

Сравниваем полученные значения со значениями из стандартного ряда модулей, фрагмент которого приведен в примечании к ячейке C19.

Полученные расчетные значения, как правило, очень близки к одному из значений стандартного ряда. Делаем предположение, что искомый модуль зубчатого колеса и шестерни m в мм равен одному из этих значений и вписываем его

в ячейку D19: 2,000

15. Предварительные значения угла наклона зубьев определяем по результатам замеров шестерни β1 и зубчатого колеса β2 в градусах соответственно

в ячейке D20: =ASIN (D8*D19/D9*TAN (D11/180*ПИ()))=0,0000

β1=arcsin (z1*m*tg (βa1)/da1)

и в ячейке D21: =ASIN (D12*D19/D13*TAN (D15/180*ПИ()))=0,0000

β2=arcsin (z2*m*tg (βa2)/da2)

Делаем предположение, что искомый угол наклона зубьев β в градусах равен измеренным и пересчитанным значениям и записываем

в ячейку D22: 0,0000

16. Предварительные значения коэффициента уравнительного смещения вычисляем по результатам замеров шестерни Δy1 и зубчатого колеса Δy2 соответственно

в ячейке D23: =2*D4+D5- (D9-D10)/(2*D19)=0,025

Δy1=2*(ha*)+(c*) — (da1-df1)/(2*m)

и в ячейке D24: =2*D4+D5- (D13-D14)/(2*D19)= 0,025

Δy2=2*(ha*)+(c*) – (da2— df2)/(2*m)

Анализируем полученные расчетные значения, и принятое решение о значении коэффициента уравнительного смещения Δy записываем

в ячейку D25: 0,025

17,18. Делительные диаметры шестерни d1 и зубчатого колеса d2 в мм рассчитываем соответственно

в ячейке D26: =D19*D8/COS (D22/180*ПИ())=32,000

d1=m*z1/cos(β)

и в ячейке D27: =D19*D12/COS (D22/180*ПИ())=126,000

d2=m*z2/cos(β)

19. Делительное межосевое расстояние a в мм вычисляем

в ячейке D28: =(D27+D6*D26)/2=79,000

a=(d2+T*d1)/2

20. Угол профиля αt в градусах рассчитываем

в ячейке D29: =ATAN (TAN (D3/180*ПИ())/COS (D22/180*ПИ()))/ПИ()*180=20,0000

αt=arctg(tg (α)/cos(β))

21. Угол зацепления αtw в градусах вычисляем

в ячейке D30: =ACOS (D28*COS (D29/180*ПИ())/D7)/ПИ()*180=21,8831

αtw=arccos(a*cos (αt)/aw)

22,23. Коэффициенты смещения шестерни x1 и колеса x2 определяем соответственно

в ячейке D31: =(D9-D26)/(2*D19) -D4+D25=0,425

x1=(da1— d1)/(2*m) — (ha*)+Δy

и в ячейке D32: =(D13-D27)/(2*D19) -D4+D25 =0,100

x2=(da2— d1)/(2*m) — (ha*)+Δy

24,25. Коэффициент суммы (разности) смещений xΣ(d) вычисляем для проверки правильности предыдущих расчетов по двум формулам соответственно

в ячейке D33: =D31+D6*D32=0,525

xΣ(d)=x1+T*x2

и в ячейке D34: =(D12+D6*D8)*((TAN (D30/180*ПИ()) — (D30/180*ПИ())) — (TAN (D29/180*ПИ()) — (D29/180*ПИ())))/(2*TAN (D3/180*ПИ()))=0,523

xΣ(d)=(z2+T*z1)*(inv(αtw) — inv(αt))/(2*tg(α))

Значения, рассчитанные по разным формулам, отличаются очень незначительно! Полагаем, что найденные значения модуля зубчатого колеса и шестерни, а также коэффициентов смещения определены верно!

Расчет параметров колеса и шестерни косозубой передачи.

Переходим к примеру с косозубой передачей и повторяем все действия, которые мы делали в предыдущем разделе.

Измерить угол наклона зубьев с необходимой точностью при помощи угломера или транспортира практически очень сложно. Я обычно прокатывал колесо и шестерню по листу бумаги и затем по отпечаткам транспортиром делительной головки кульмана производил предварительные измерения с точностью в градус или больше… В представленном ниже примере я намерил: βa1=19° и βa2=17,5°.

Еще раз обращаю внимание, что углы наклона зубьев на цилиндре вершин βa1 и βa2 – это не угол β, участвующий во всех основных расчетах передачи!!! Угол β – это угол наклона зубьев на цилиндре делительного диаметра (для передачи без смещения).

Ввиду малости значений рассчитанных коэффициентов смещения уместно предположить, что передача была выполнена без смещения производящих контуров шестерни и зубчатого колеса.

Воспользуемся сервисом Excel «Подбор параметра». Подробно и с картинками об этом сервисе я в свое время написал здесь.

Выбираем в главном меню Excel «Сервис» — «Подбор параметра» и в выпавшем окне заполняем:

Установить в ячейке: $D$33

Значение: 0

Изменяя значение ячейки: $D$22

И нажимаем OK.

Получаем результат β=17,1462°, xΣ(d)=0, x1=0,003≈0, x2=-0,003≈0!

Передача, скорее всего, была выполнена без смещения, модуль зубчатого колеса и шестерни, а также угол наклона зубьев мы определили, можно делать чертежи!

Важные замечания.

Смещение исходного контура при нарезке зубьев применяют для восстановления изношенных поверхностей зубьев колеса, уменьшения глубины врезания на валах-шестернях, для увеличения нагрузочной способности зубчатой передачи, для выполнения передачи с заданным межосевым расстоянием не равным делительному расстоянию, для устранения подрезания ножек зубьев шестерни и головок зубьев колеса с внутренними зубьями.

Различают высотную коррекцию (xΣ(d)=0) и угловую (xΣ(d)≠0).

Смещение производящего контура на практике применяют обычно при изготовлении прямозубых колес и очень редко косозубых. Это обусловлено тем, что по изгибной прочности косой зуб прочнее прямого, а необходимое межосевое расстояние можно обеспечить соответствующим углом наклона зубьев. Если высотную коррекцию изредка применяют для косозубых передач, то угловую практически никогда.

Косозубая передача работает более плавно и бесшумно, чем прямозубая. Как уже было сказано, косые зубья имеют более высокую прочность на изгиб и заданное межосевое расстояние можно обеспечить углом наклона зубьев и не прибегать к смещению производящего контура. Однако в передачах с косыми зубьями появляются дополнительные осевые нагрузки на подшипники валов, а диаметры колес имеют больший размер, чем прямозубые при том же числе зубьев и модуле. Косозубые колеса менее технологичны в изготовлении, особенно колеса с внутренними зубьями.

Подписывайтесь на анонсы статей в окнах, расположенных в конце каждой статьи или вверху каждой страницы.

Не забывайте подтверждать подписку кликом по ссылке в письме, которое тут же придет к вам на указанную почту (может прийти в папку «Спам»)!!!

Уважаемые читатели! Ваш опыт и мнение, «оставленные» ниже в комментариях к статье, будут интересны и полезны коллегам и автору!!!

Прошу уважающих труд автора скачивать файл после подписки на анонсы статей!

Ссылка на скачивание файла: modul-zubchatogo-kolesa (xls 41,0KB).

Другие статьи автора блога

На главную

al-vo.ru

Расчёт диаметра шестерни с прямым и косым зубом.

Сегодня рассмотрим как рассчитать диаметр шестерни. Сразу скажу что диаметр прямозубой шестерни имеет одну формулу, а диаметр косозубой шестерни имеет другую формулу. Хотя многие считают по одной формуле, это ошибочно. Данные расчёты нужны для других расчётах при изготовлении зубчатых колёс. Итак перейдём непосредственно к формулам (без коррекции):

Для начала значения которые надо знать при расчётах в данных формулах:

- De — диаметр окружности выступов.

- Dd — диаметр делительной окружности (непосредственно от шага которой считается модуль шестерни).

- Di — диаметр окружности впадин.

- Z — число зубьев шестерни.

- Z1 — число зубьев шестерни малого колеса.

- Z2 — число зубьев шестерни большого колеса.

- M (Mn) — модуль (модуль нормальный, по делительному диаметру).

- Ms — модуль торцевой.

- β (βd) — угол наклона шестерни (иметься ввиду угол наклона по делительному диаметру).

- Cos βd — косинус угла на делительном диаметре.

- A — межцентровое расстояние.

Формула расчёта диаметров прямозубого зубчатого колеса (шестерни):

De=(Z×M)+2M=Dd+2M=(Z+2)×M

Dd=Z×M

Формула расчёта диаметров косозубого зубчатого колеса (шестерни с косым зубом):

De=Dd+2Mn

Вроде как и на прямозубых колёсах, но на косозубых мы имеем другой делительный диаметр, следовательно диаметр окружности выступов будет другим!

Dd=Z×Mn/Cos βd=Z×Ms

То есть количество зубьев умножаем на модуль и делим на косинус угла зуба по делительному диаметру или количество зубьев умножаем на модуль торцевой.

Определяем торцевой модуль:

Ms=Mn/Cos βd =2A/Z1+Z2

То есть модуль торцевой равен — модуль нормальный делить на косинус угла зуба шестерни по делительному диаметру или два умножить на межцентровое расстояние и делить на число зубьев малого колеса плюс число зубьев большого колеса.

Для этого нам уже необходимо знать межцентровое расстояние, которое можно посчитать по формуле:

A=(Z1+Z2/2Cos βd)×Mn=0,5Ms(Z1+Z2)

То есть число зубьев малого колеса плюс число зубьев большого колеса разделить на 2 умножить на косинус угла зуба шестерни по делительному диаметру и всё это умножить на модуль или число зубьев малого колеса плюс число зубьев большого колеса умножить (0,5 умножить на модуль торцевой).

Как видите посчитать диаметр прямозубого колеса очень просто, а вот посчитать диаметр колеса с косым зубом тут уже посложнее, так как требуется много различных составляющих. Данные составляющие не всегда есть, что усложняет расчёт. Так что для некоторых расчётов понадобится знание некоторых точных параметров, таких как точный (подчеркну точный) угол наклона зубьев шестерни на делительном диаметре или точное межцентровое расстояние! Все расчёты взаимосвязаны, всё это надо для других расчётов зубчатых передач при проектировании и в ремонтном деле.

Поделится, добавить в закладки!zuborez.info

Модуль шестерни

Шестерни используемые в Slot Car моделях

При конструировании Slot Car (трассовой модели), когда дело доходит до выбора шестерн, то перед нами открывается большой ассортимент на современном рынке с основной величиной модуля 0.3, 0.35 и 0.4. Основными характеристиками шестерни является количество зубьев, модуль шестерни, передаточное число. Если с количеством зубьев и передаточным числом (отношением количества зубьев ведомой к ведущей шестерни) все понятно, то с понятием модуль шестерни не совсем. К сожелению, в школах уже давно не тот уровень преподавания предмета черчения, а в большенстве случаях этот предмент не преподается.

И так, что такое модуль шестерни? Как вычисляется модуль шестерни и чем он обусловен? На этот вопрос нам помог учебник — Техническое черчение, изданный еще в 1972 году (как ни странно, на просторах современного интернета не так уж и много информации по данному вопросу).

Шестерни (на техническом языке — зубчатые колеса) служат для передачи движения от одного элемента машины к другому. Зубчатые колеса в зависимости от характера зацепления (внешнее или внутреннее), взаимного расположения вращающихся валов, способа передачи и т.д. могут быть самой различной конструкции. Наиболее распространенными являются цилиндрические и конические шестерни.

Рисунок 1 – Элементы зубчатого колеса (шестерни)

И так, из каких же элементов состоит шестерня (зубчатое колесо) изображенная на рисунке 1, а. Основным элементом шестерни является зуб (рисунок 1, б) — выступ определенной формы, предназначенный для передачи движения посредством воздействия на выступ другого элемента зубчатой передачи. Часть зубчатого колеса, в которую не входят зубья, называется телом зубчатого колеса (рисунок 1, в). Часть зубчатого колеса, состоящая из всех его зубьев и некоторой связывающей их части тела колеса, называется зубчатым венцом.

Впадиной называется пространство, заключенное между боковыми поверхностями соседних зубьев и поверхностями вершин и оснований впадин (рисунок 1, г).

Начальной поверхностью зубчатого колеса (рисунок 1, д) называется соосная поверхность, по которой катится без скольжения такая же поверхность друого колеа, находящегося в зацеплении с первым. Начальная поверхность колеса делит зуб на две части — головку и ножку.

На рисунке 1, е показано изображение на чертеже некоторых основных элементов зуба. Проекция поверхности выступв на плоскость, перпендикулярную оси зубчатого колеса, называется окружностью выступов, поверхность впадин — окружностью впадин, поверхность делительной поверхности — делительной окружностью. На этом чертеже обозначены высота зуба — h, головки зуба — h’ и ножки зуба – h”.

Торцовым шагом t3 называется расстояние по делительной окружности между одноименными профилями смежных зубьев. Диаметр делительной окружности — dд, диаметр окружности выступов — Dе, впадин — Di.

Модулем шестерни m называется отношение диаметра делительной окружности к числу зубьев Z:

m= dд/Z.

Модуль шестерни (зубчатого колеса) можно выразить еще и как отношение торцового шага к числу π:

m= tз/π

Высота головки зуба нормального зубчатого колеса примерно равна модулю h’=m, а высота ножки h”≈1,25 m. В соответствии с этими соотношениями можно установить следующую зависимость диаметра выступов De от модуля m и числа зубьев Z зубчатого колеса:

De = m (z + 2).

Рисунок 2 – Условное изображение конического зубчатого колеса (шестерни)

Для передачи движения между валами, оси которых пересекаются, применяются конические зубчатые колеса. Условное изображение конического зубчатого колеса показано на рисунке 2. В разрезе плоскостью, проходящей через ось колеса, зубья изображаются незаштрихованными. На виде, полученном проецированием на плоскость, перпендикулярную оси колеса, сплошными линиями изображаются окружности, соответствующие большому и малому выступу зубьев и штрих-пунктирной линией — окружность большого основания делительного конуса.

У конического зубчатого колеса имеются свои специфические элементы и соответствующие обозначения и размеры, отсутствующие у цилиндрического колеса:

Φ — угол делительного конуса;

Φе — угол конуса выступов;

Φi — угол конуса впадин;

L — конусное расстояние;

ν — угол внешнего дополнительного конуса.

Основные размеры некоррегированных конических зубчатых колес могут быть определены по следующим формулам.

Диаметр начальной окружности:

dд = m z.

Диаметр окружности выступов:

Dе = m (z + 2cos Φ).

Диаметр окружности впадин:

Di = m (z — 2,4cos Φ).

Конусное расстояние:

L= dд/(2cos Φ)

По материалам учебника «Техническое черчение» Авторы: Е.И Годик, В.М. Лысянский, В.Е. Михайленко, А.М. Пономарев. Киев. 1972г

slotcar-dz.com

Быстрое моделирование шестерней по параметрам

Приветствую!Вопрос о моделировании шестерней поднимался неоднократно, но решения либо подразумевали использование серьезных платных программ, либо были слишком упрощенными и им не хватало инженерной строгости.

В этой статье я постараюсь с одной стороны, дать сухую мэйкерскую инструкцию, как смоделировать шестерню по нескольким легко измеряемым параметрам, с другой, не обойду и теорию.

В качестве примера возьмем шестерню от дроссельной заслонки автомобиля:

Это классическая цилиндрическая прямозубая шестерня с эвольвентным зацеплением (точнее, это две таких шестерни).

Это классическая цилиндрическая прямозубая шестерня с эвольвентным зацеплением (точнее, это две таких шестерни).Принцип эвольвентного зацепления:

Для нас важно, что подавляющее большинство встречающихся в быту шестерней имеют именно эвольвентное зацепление.

Для нас важно, что подавляющее большинство встречающихся в быту шестерней имеют именно эвольвентное зацепление.Для изучения параметров шестерней воспользуемся программой с остроумным названием Gearotic. Мощнейшая узкоспециализированная программа для моделирования и анимирования всевозможных шестерней и передач.

Бесплатная версия не дает экспортировать сгенерированные шестерни, но нам и не надо. Непосредственно моделировать будем позже.

Итак, запускаем Gearotic

Слева в поле Gears нажимаем Circular, попадаем в редактор шестерней:

Слева в поле Gears нажимаем Circular, попадаем в редактор шестерней: Рассмотрим предлагаемые параметры:

Рассмотрим предлагаемые параметры: Первые два столбца Wheel и Pinion

Первые два столбца Wheel и PinionWheel – это будет наша шестерня, а Pinion – ответная часть, которая нас в данном случае не интересует.

Teeth – количество зубьев

Mods – модификаторы формы зуба. Самый простой способ понять, что они делают – поварьировать их. Не все параметры применяются автоматически. После изменения нужно нажимать кнопку ReGen. В нашем случае (как и в большинстве других) оставляем эти значения по умолчанию.

Галка Planetary – выворачивает шестерню зубьями внутрь (коронная шестерня).

Галка Rght Hnd (Right Hand) – меняет направление скоса у косозубых шестерней.

Блок Size Params

DP (Diametral Pitch) – число зубьев, деленное на диаметр делительной окружности (pitch diameter)

Неинтересный для нас параметр, т.к. измерять диаметр делительной окружности неудобно.

Неинтересный для нас параметр, т.к. измерять диаметр делительной окружности неудобно.Module (модуль) – важнейший для нас параметр. Вычисляется по формуле M=D/(n+2), где D – внешний диаметр шестерни (легко измеряемый штангенциркулем), n – число зубьев.

Pressure Angle (угол профиля) – острый угол между касательной к профилю в данной точке и радиусом – вектором, проведенным в данную точку из центра колеса.

.jpg) Существуют типичные значения этого угла: 14.5 и 20 градусов. 14.5 используется гораздо реже и в основном на очень маленьких шестернях, которые на FDM-принтере всё равно отпечатаются с большой погрешностью, так что на практике можно смело ставить 20 градусов.

Существуют типичные значения этого угла: 14.5 и 20 градусов. 14.5 используется гораздо реже и в основном на очень маленьких шестернях, которые на FDM-принтере всё равно отпечатаются с большой погрешностью, так что на практике можно смело ставить 20 градусов.Rack Fillet – сглаживание основания зуба. Оставляем 0.

Блок Tooth Form

Оставляем Involute – эвольвентное зацепление. Epicylcoidal – циклоидное зацепление, используемое в точном приборостроении, например, в часовых механизмах.

Face Width – толщина шестерни.

Блок Type

Spur – наша прямозубая шестерня.

Helical – косозубая шестерня:

Knuckle – честно говоря, не знаю, как такая по-русски называется:

Knuckle – честно говоря, не знаю, как такая по-русски называется: Herringbone – шевронная шестерня:

Herringbone – шевронная шестерня: Bevel – коническая шестерня:

Bevel – коническая шестерня: Вернемся к нашей шестерне.

Вернемся к нашей шестерне.Большое колесо имеет 47 зубьев, внешний диаметр 44.6 мм, диаметр отверстия 5 мм, толщину 6 мм.

Модуль будет равен 44.6(47+2)=0.91 (округлим до второго знака).

Вносим эти данные:

Слева расположена таблица параметров. Смотрим Outside Diam (внешний диаметр) 44.59 мм. Т.е. вполне в пределах погрешности измерения штангенциркуля.

Слева расположена таблица параметров. Смотрим Outside Diam (внешний диаметр) 44.59 мм. Т.е. вполне в пределах погрешности измерения штангенциркуля.Таким образом мы получили профиль нашей шестерни, выполнив всего одно простое измерение и посчитав количество зубьев.

Укажем толщину (Face Width) и диаметр отверстия (Shaft Dia в верхней части экрана). Жмем Add Wheel to Proj для получения 3d-визуализации:

Увы, бесплатная версия не дает экспортировать результат, поэтому придется задействовать другие инструменты.

Увы, бесплатная версия не дает экспортировать результат, поэтому придется задействовать другие инструменты.Устанавливаем FreeCAD Кто не владеет Фрикадом – не волнуйтесь, глубоких знаний не потребуется. Скачиваем плагин FCGear.

Находим папку, куда установился Фрикад. В папке Mod создаем папку gear и помещаем в нее содержимое архива.

После запуска Фрикад в выпадающем списке должен появиться пункт gear:

Выбираем его, затем Файл – Создать

Выбираем его, затем Файл – СоздатьНажимаем на иконку involute gear вверху экрана, затем выделяем появившуюся шестерню в дереве слева и переходим на вкладку ‘Данные’ в самом низу:

В этой таблице параметров

В этой таблице параметровteeth – количество зубьев

module – модуль

height – толщина (или высота)

alpha – угол профиля

backlash – значение угла для косозубых шестерней (мы оставляем 0)

Остальные параметры являются модификаторами и, как правило, не используются.

Вносим наши значения:

Добавим еще одну шестерню.

Добавим еще одну шестерню.Укажем высоту 18 мм (общая высота нашей исходной шестерни), количество зубьев – 10, модуль 1.2083 (диаметр 14.5 мм)

Осталось сделать отверстие. Перейдем на вкладку Part и выберем Создать цилиндр. В Данных укажем радиус 2.5 мм и высоту 20 мм

Осталось сделать отверстие. Перейдем на вкладку Part и выберем Создать цилиндр. В Данных укажем радиус 2.5 мм и высоту 20 мм Удерживая клавишу Ctrl выделим в дереве шестерни и нажмем Создать объединение нескольких фигур на панели инструментов.

Удерживая клавишу Ctrl выделим в дереве шестерни и нажмем Создать объединение нескольких фигур на панели инструментов.Затем, опять же удерживая Ctrl, выделим сначала получившуюся единую шестерню, а затем цилиндр и нажмем Выполнить обрезку двух фигур

Далее выделяем результат, Файл – Экспортировать… сохраняем в stl. Шестерня готова.

Далее выделяем результат, Файл – Экспортировать… сохраняем в stl. Шестерня готова.P.S. Хотел еще немного поговорить об экзотических случаях, но статья получилась большой, так что наверное, в другой раз.

Удачи!

Модуль шестерни.Что это такое? – Справочная информация

Основные сведения об эвольвентном зацеплении

Профиль боковых сторон зубьев зубчатых колес с эвольвентным зацеплением представляет собой две симметрично расположенные эвольвенты.

Эвольвента – это плоская кривая с переменным радиусом кривизны, образованная некоторой точкой на прямой, обкатывающейся без скольжения по окружности, диаметром (радиусом) db(rb) называемой основной окружностью.

Основные параметры эвольвентного зацепления. На рис. 1.1 показано зацепление двух зубчатых колес с эвольвентным профилем. Рассмотрим основные параметры зацепления, их определения и стандартные обозначения.

В отличие от принятого ранее, обозначение всех параметров производится строчными, а не заглавными буквами с индексами, указывающими их принадлежность колесу, инструменту, типу окружности и виду сечения.

Стандартом предусмотрены три группы индексов:

- первая группа: n, t, x – означает вид сечения, соответственно нормальный, торцовый (окружной), осевой;

- вторая группа: a,f,b,w,y- означает, что параметр относится соответственно к окружностям выступов, впадин, основной, начальной и любой концентричной окружности. Для делительной окружности индекс не указывается;

- третья группа: 1, 2, 0 – означает, что параметр относится соответственно к шестерне, колесу, зуборезному инструменту.

Порядок использования индексов определяется номером группы, т.е. вначале предпочтение отдается индексам первой группы, затем второй и т.д.

Некоторые индексы разрешается опускать в случаях, исключающих возникновение недоразумений или не имеющих применения по определению. Например, у прямозубых цилиндрических колес не используются индексы первой группы. В ряде случаев некоторые индексы с целью сокращения записи также опускаются.

Некоторые индексы разрешается опускать в случаях, исключающих возникновение недоразумений или не имеющих применения по определению. Например, у прямозубых цилиндрических колес не используются индексы первой группы. В ряде случаев некоторые индексы с целью сокращения записи также опускаются.

Рассмотрим зацепление двух прямозубых цилиндрических (рис. 1.1) колес: с меньшим числом зубьев (z1), называемого шестерней, и с большим числом зубьев (z2), называемого колесом; соответственно с центрами колес в точках О1 и О2. В процессе обката шестерни с колесом происходит качение без скольжения двух центроид – окружностей, соприкасающихся в полюсе зацепления – Р. Эти окружности называются начальными, а их диаметры (радиусы) обозначаются с индексом w: dwl (rwl), dw2 (rw2). Для некорригированных колес эти окружности совпадают с делительными окружностями, обозначение диаметров (радиусов) которых дается без индексов первой и второй групп, т.е. для шестерни – d1(r1), для колеса – d2(r2).

Рис. 1.1. Эвольвентное зацепление зубчатых колес

Делительная окружность – окружность, на которой шаг между зубьями и угол профиля равны им же на делительной прямой зубчатой рейки, сцепленной с колесом. При этом шаг (Р = π · m) – расстояние между двумя соседними одноименными сторонами профиля. Отсюда диаметр делительной окружности колеса d = P · Z / π = m · Z

Модуль зуба (m = P / π) – величина условная, имеющая размерность в миллиметрах (мм) и используемая как масштаб для выражения многих параметров зубчатых колес. В зарубежной практике в этом качестве используется питч – величина, обратная модулю.

Основная окружность – это окружность, от которой образуется эвольвента. Все параметры, относящиеся к ней, обозначаются с индексом b например, диаметры (радиусы) колес в зацеплении: db1 (rbl), db2 (rb).

Касательно к основным окружностям через полюс зацепления Р проходит прямая N-N, а ее участок N1-N2 называется линией зацепления, по которой в процессе обката перемещается точка контакта сопрягаемых профилей колес. N1-N2 называется номинальной (теоретической) линией зацепления, обозначаемой буквой g. Расстояние между точками пересечения ее с окружностями выступов колес называется рабочим участком линии зацепления и обозначается ga.

В процессе обката зубчатых колес точка контакта профилей перемещается в пределах активного (рабочего) участка линии зацепления ga, которая является нормалью к профилям обоих колес в этих точках и одновременно общей касательной к обеим основным окружностям.

Угол между линией зацепления и перпендикуляром к линии, соединяющей центры сопрягаемых колес, называется углом зацепления. У корригированных колес этот угол обозначается αw12; для некорригированных колес αw12 = α0.

Межцентровое расстояние некорригированных колес

aW12 = rW1 + rW2 = r1 + r2 = m ·( Z1 + Z2 ) / 2

Окружности выступов и впадин – окружности, проходящие соответственно через вершины и впадины зубьев колес. Их диаметры (радиусы) обозначаются: da1 ( ra1 ), df1 ( rf1 ), da2 ( ra2 ), df2( rf2 ).

Шаги зубьев колес – Pt Рb, Рn, Рх – это расстояния между одноименными сторонами профиля, замеренные:

- по дуге делительной окружности в торцовом сечении – окружной (торцевый) шаг Pt = d / Z;

- по дуге основной окружности – основной шаг Pb = db / Z;

- по контактной нормали (линии зацепления) – основной нормальный шаг Рbn;

- по нормали к направлению зубьев и по оси (у винтовых передач) – нормальный шаг Рn и осевой шаг Рх.

Коэффициент перекрытия, ε – отношение активной (рабочей) части линии зацепления к основному нормальному шагу:

ε = ga / Pbn

Окружная (торцовая) толщина зуба, St – длина дуги делительной окружности, заключенная между двумя сторонами зуба.

Окружная ширина впадины между зубьями, е – расстояние между разноименными сторонами профиля по дуге делительной окружности.

Высота головки зуба, ha – расстояние между окружностями выступов и делительной:

ha = ra – r

Высота ножки зуба hf – расстояние между окружностями делительной и впадин:

hf = r – rf

Высота зуба:

h = ha + hf

Рабочий участок профиля зуба – геометрическое место точек контакта профилей сопрягаемых колес, определяется как расстояние от вершины зуба до точки начала эвольвенты. Ниже последней следует переходная кривая.

Переходная кривая профиля зуба – часть профиля от начала эвольвенты, т.е. от основной окружности до окружности впадин. При методе копирования соответствует форме головки зуба инструмента, а при методе обкатки образуется вершинной кромкой режущего инструмента и имеет форму удлиненной эвольвенты (для инструментов реечного типа) или эпициклоиды (для инструментов типа колеса).

Рис. 1.2. Зацепление зубчатой рейки с колесом

Понятие об исходном контуре рейки

Как было показано выше, частным случаем эвольвенты при z = (бесконечность) является прямая линия. Это дает основание использовать в эвольвентном зацеплении рейку с прямобочными зубьями. При этом любое зубчатое колесо данного модуля независимо от числа зубьев может быть сцеплено с рейкой того же модуля. Отсюда возникла идея обработки колес методом обкатки. В зацеплении колеса с рейкой (рис. 1.2) радиус начальной окружности последней равен бесконечности, а сама окружность превращается в начальную прямую рейки. Линия зацепления N1N2Так как профиль зубьев рейки – прямая линия, это в значительной мере упрощает контроль линейных параметров зубьев и угла профиля. С этой целью стандартами установлено понятие исходного контура зубчатой рейки (рис. 1.4, а) проходит через полюс Р касательно к основной окружности колеса и перпендикулярно к боковой стороне профиля зуба рейки. В процессе зацепления начальная окружность колеса обкатывается по начальной прямой рейки, а угол зацепления становится равным углу профиля зуба рейки α .

Так как профиль зубьев рейки – прямая линия, это в значительной мере упрощает контроль линейных параметров зубьев и угла профиля. С этой целью стандартами установлено понятие исходного контура зубчатой рейки (рис. 1.3, а)

В соответствии со стандартами, принятыми в нашей стране для эвольвентного зацепления, исходный контур имеет следующие параметры зубьев в зависимости от модуля:

- угол профиля α = 20°;

- коэффициент высоты головки h*a = 1;

- коэффициент высоты ножки h*f = 1,25;

- коэффициент радиального зазора с* = 0,25 или 0,3;

- коэффициент граничной (рабочей) высоты зуба h*L = 2;

- шаг зубьев Р = π · m;

- толщина зуба S и ширина впадины е: S = е = 0,5Р = π · m / 2.

Делительная прямая рейки проходит по середине рабочей высоты зуба hL.

Для зуборезных инструментов основные параметры зубьев по аналогии с изложенным выше задаются параметрами исходной инструментальной рейки (рис. 1.3, б). Так как зубья режущего инструмента обрабатывают впадину между зубьями колеса и могут нарезать колеса с модифицированным (фланкированным) профилем, между названными исходными контурами имеются существенные различия:

- Высота головки зуба исходной инструментальной рейки ha0 = (h*f0 + с0 )m = 1,25 m, т.е. коэффициент высоты головки й h*a0 =1,25. Высота ножки зуба hf0 = 1,25 m, а полная высота зуба h0 = ha0 + hf0 = 2,5 m.