Как определить шероховатость поверхности визуально: Измерение шероховатости поверхности – способы и методы. Работа профилометра

alexxlab | 21.12.1987 | 0 | Разное

Контроль шероховатости поверхности

При рассмотрении качеств поверхности следует уделить внимание шероховатости. Этот параметр измеряется на момент производства различной продукции различными методами, предусматривающие применение специальных инструментов контроля. Контроль шероховатости поверхности – часть технологического процесса, предусматривающий применение различных методов оценки параметра шероховатости.

Содержание

Применяемые методы контроля

Шероховатость поверхности может оцениваться самыми различными методами. Контроль может проводится на различных этапах, в некоторых случаях он визуальный, в других предусматривает применение специальных инструментов. Наиболее распространенными методами контроля шероховатости поверхности можно назвать:

- Компараторы.

- Электронные приборы.

- Микроскопы.

- Метод реплик согласно стандартам ISO.

- Профилометр.

- Профилометр Mahr Marsurf PS1

- компаратор СА507 + СА3600A

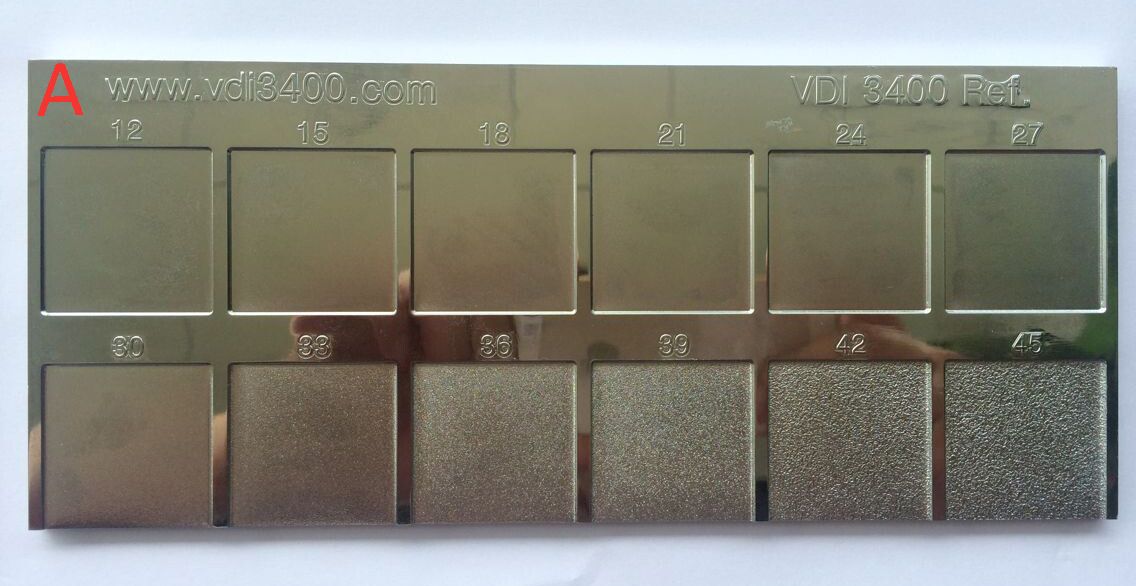

Шероховатость поверхности контролируют в процессе обработки материала или после выпуска продукции при определении его качества. Наиболее доступный метод оценки визуальный, но он не позволяет определить шероховатость поверхности с высокой точность. Визуальный метод не является разновидностью контроля, а только позволяет определить наличие или отсутствие дефектов. Наиболее доступный метод контроля шероховатости поверхности заключается в применении компараторов ISO, технические показатели которого соответствуют установленному стандарту ИСО 8503-1. Для контроля могут использоваться два типа рассматриваемого измерительного инструмента, которые применимы на различных производствах.

Наиболее доступный метод оценки визуальный, но он не позволяет определить шероховатость поверхности с высокой точность. Визуальный метод не является разновидностью контроля, а только позволяет определить наличие или отсутствие дефектов. Наиболее доступный метод контроля шероховатости поверхности заключается в применении компараторов ISO, технические показатели которого соответствуют установленному стандарту ИСО 8503-1. Для контроля могут использоваться два типа рассматриваемого измерительного инструмента, которые применимы на различных производствах.

Параметры шероховатости

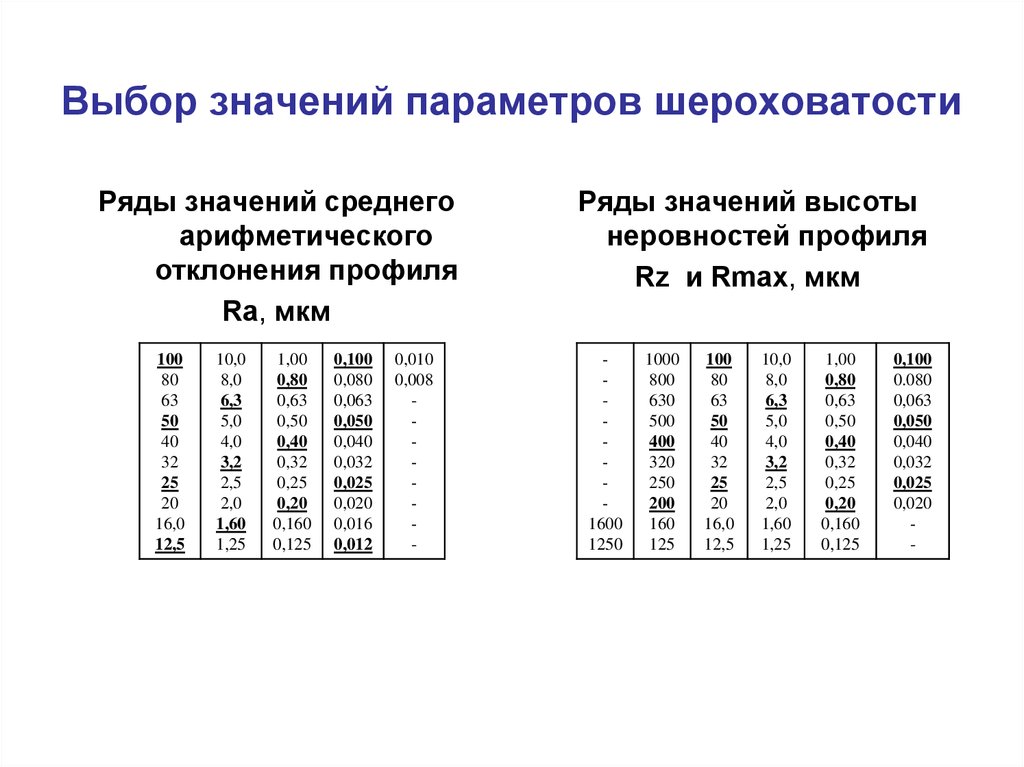

Для того чтобы проводить измерения шероховатости поверхности следует учитывать то, какой параметр при этом учитывается. Проводимый контроль предусматривает проверку совокупности неровностей, которые образуют рельеф на определенном участке.

Рассматривая поверхность определяется шероховатость, которая обозначается Rz или Ra. Шероховатость Rz – показатель 5-ти наиболее возвышенных точек, с которых берутся усредненные значения. Контроль проводят в пределе линии АВ. Шероховатость Ra представляет собой средний показатель арифметических абсолютных значение, которые касаются отклонения профиля поверхности от средней линии в пределах измеряемой базы.

Контроль проводят в пределе линии АВ. Шероховатость Ra представляет собой средний показатель арифметических абсолютных значение, которые касаются отклонения профиля поверхности от средней линии в пределах измеряемой базы.

Профилометр ПМ-80 МИКРОТЕХ.

Поверхность оценить визуально для определения всех вышеприведенных показателей практически не возможно. Визуальный способ неприменим в промышленности или в другой производственной деятельности, следует рассматривать особенности инструментального метода определения шероховатости, так как он позволяет определить нужные показатели с высокой точностью.

Методы и средства оценки показателя

Поверхность может иметь самые различные показатели, шероховатость один из наиболее сложных в измерении. Оценивать поверхность, а точнее, рассматриваемый показатель можно двумя наиболее распространенными методами, которые получили название качественный и количественный.

Особенностями качественного метода определения рассматриваемого показателя можно назвать нижеприведенные моменты:

- Визуальный осмотр проводится при наличии эталона. Подобный способ применяется на протяжении многих лет, но сегодня из-за невысокой эффективности встречается крайне редко.

- Поверхность может проверяться при использовании микроскоп или просто визуально. Специалист с высокой вероятностью может на ощупь определить то, к какому классу можно отнести поверхность.

Применение метода визуального осмотра возможно только в случае, есть тонкость обработки поверхности невысока. Контроль рассматриваемым методом определяет использование эталонов, которые должны иметь соответствующую шероховатость. Контролировать показатель можно только в том случае, если эталон изготовлен из того же материала, что и контролируемой детали. При недостаточной эффективности метода контроля при визуальном осмотре используются специальные микроскопы. Но зачастую визуального контроля недостаточно

При недостаточной эффективности метода контроля при визуальном осмотре используются специальные микроскопы. Но зачастую визуального контроля недостаточно

Контролировать шероховатость можно и количественным методом. Он основан измерение параметра при помощи профилометра и профилографа. Контролировать параметры в данном случае приходится при контакте инструмента с поверхностью.

Профилографы – контактный инструмент, при помощи которого проводится измерение рассматриваемого показателя. Данная методика основана на измерении показателя путем получения изображения микронеровностей профиля. После получения изображения при измерении проводятся определенные расчеты.

Оценка этим прибором проводится следующим образом:

- Он контактный, поверхность ощупывается при помощи алмазной иглы.

- Этот прибор может относиться к оптико-механической группе оборудования. Подобные методики позволяют получить фотографию: деталь ощупывается и изображение наносится на ленту в увеличенном виде. При контактной методике проверка позволяет определить от 4-го до 11-го класс. Проверить подобным способом можно металл и другие материалы.

Профилометры: виды и применение

Профилометры – методика, предусматривающая использование инструмента, который не предусматривает получение изображений. Контактный метод позволяет провести точные расчеты для получения нужного результата. Этот инструмент может относиться к контактной группе, имеет следующие особенности:

- Относится оборудование к рассматриваемой группе по причине проверки путем ощупывания поверхности иглой.

- Оценка проводится за счет перемещения иглы вдоль своей оси. При этом оценивается частота и амплитуда колебания. Их определение позволяет определить класс шероховатости.

- Прибор относится к электрическим системам, имеет специальные датчики и процессор для обработки полученной информации.

В данном случае для определения Ra или Rz не нужно проводить сложные расчеты. Способ подходит для случая, когда высота микронеровностей находится в пределе от 0,03 до 12 мкм. Можно проверять этим устройство металлы и другие материалы. Определять рассматриваемый показатель данным способом решил В.М. Киселев, который разработал это средство.

В данном случае для определения Ra или Rz не нужно проводить сложные расчеты. Способ подходит для случая, когда высота микронеровностей находится в пределе от 0,03 до 12 мкм. Можно проверять этим устройство металлы и другие материалы. Определять рассматриваемый показатель данным способом решил В.М. Киселев, который разработал это средство.

Есть довольно много методов определения степени шероховатости. Некоторые средства и методы уже практически не применяются по причине появления более современных инструментов, которые позволяют повысить точность изменения и снизить вероятность ошибки. Некоторое оборудование относится к контактному типу, другие к оптическому и смешанному типу. Выбор зависит от того, насколько высока должна быть точность проведенных измерений.

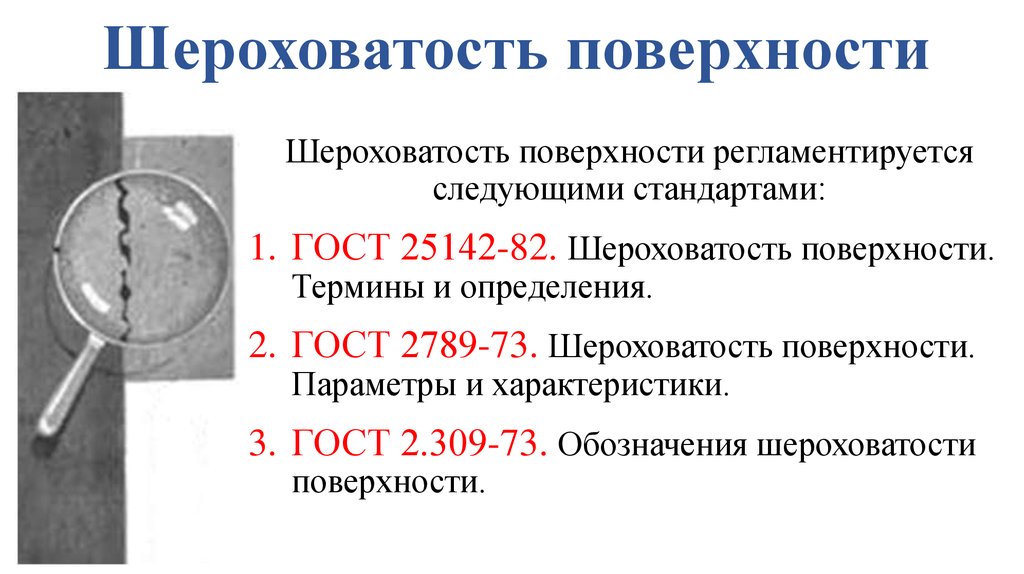

Шероховатость поверхности

Одним из самых важных параметров при обработке деталей является шероховатость поверхности. Именно чистота обработки имеет определяющее значение для надежности и долговечности детали и при ее несоответствии проектным значениям, мы получим преждевременный выход детали или целого узла из строя и его дорогостоящий ремонт. Например, если не придать значения этому фактору при изготовлении деталей двигателя, результатом будет быстрый выход всего агрегата из строя.

Например, если не придать значения этому фактору при изготовлении деталей двигателя, результатом будет быстрый выход всего агрегата из строя.

Что такое шероховатость поверхности

Совокупность микроскопических неровностей, образующих рельеф поверхности, рассматриваемые в пределах участка, длина которого равна базовой длине – называют шероховатостью поверхности. Далее рассмотрим в чём измеряется шероховатость поверхности.

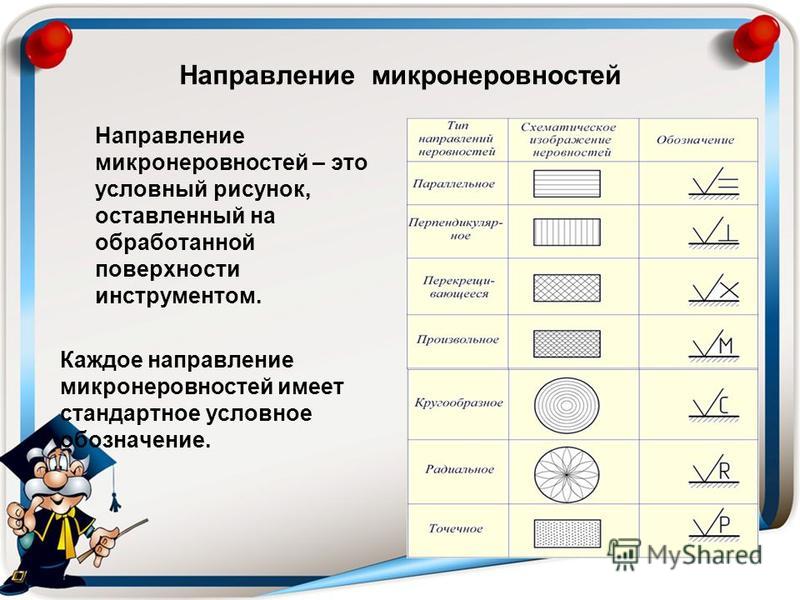

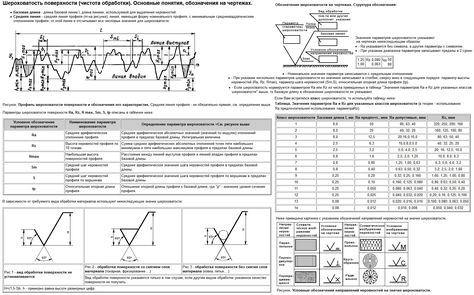

Как обозначается шероховатость поверхности

На рисунке ниже показаны основные способы схематического обозначения, а так же обозначения шероховатости на чертежах

Описание того, как правильно располагать на чертежах обозначения, подробно описано в ГОСТ стандартах и специальной технической литературе, поэтому не будем останавливаться на этом. Рассмотрим основные параметры, по которым оценивается шероховатость поверхности.

В чем измеряется шероховатость поверхности

Шероховатость поверхности измеряется в микрометрах (1 мкм = 0,001 мм) и оценивается обычно по двум параметрам Rz и Ra.

Rz – это высота неровностей профиля по 10 точкам в то время как Ra – это среднее арифметическое отклонение профиля.

Примерное соответствие этих параметров друг другу с привязкой к классу чистоты шероховатости поверхности смотрите в таблице приведенной ниже:

| Класс чистоты поверхности | Среднеарифметическое отклонения профиля Ra, мкм | Высота неровностей Rz, мкм | Базовая длина l, мм |

| не более | |||

| 1 | 80 | 320 | 8 |

| 2 | 40 | 160 | 8 |

| 3 | 20 | 80 | 8 |

| 4 | 10 | 40 | 2,5 |

| 5 | 5 | 20 | 2,5 |

| 6 | 2,5 | 10 | 0,8 |

| 7 | 1,25 | 6,3 | 0,8 |

| 8 | 0,63 | 3,2 | 0,8 |

| 9 | 0,32 | 1,6 | 0,25 |

| 10 | 0,16 | 0,8 | 0,25 |

| 11 | 0,08 | 0,4 | 0,25 |

| 12 | 0,04 | 0,2 | 0,25 |

| 13 | 0,02 | 0,1 | 0,08 |

| 14 | 0,01 | 0,05 | 0,08 |

Средства измерения шероховатости поверхности

Шероховатость поверхности можно измерить двумя способами:

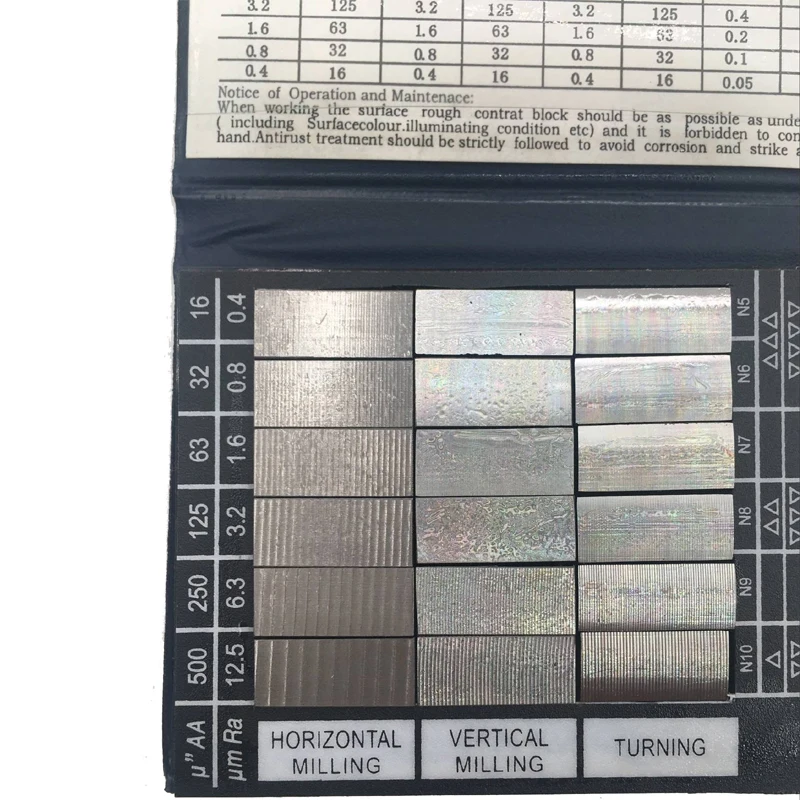

- Визуальный метод сравнения поверхности с эталоном (сравнение на ощупь)

- Прибором для измерения шероховатости

Для экспресс оценки в машиностроительной, ремонтной и приборостроительной отраслях промышленности, где допускаются отклонения от проектной величины, как правило, используют визуальный метод сравнения. В качестве эталонов используют образцы шероховатости, полученные различными способами обработки и имеющие заранее известное значение шероховатости.

В качестве эталонов используют образцы шероховатости, полученные различными способами обработки и имеющие заранее известное значение шероховатости.

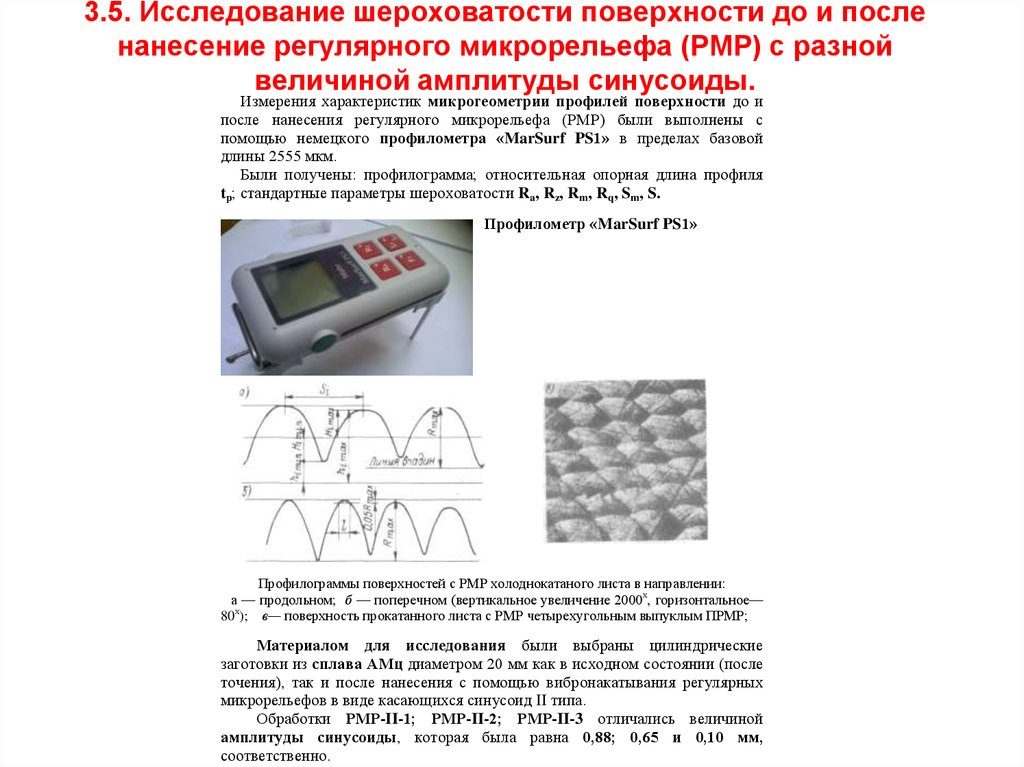

Для более точного измерения шероховатости поверхности, в местах где требуется строгое соответствие проектным величинам, применяют специальные приборы: профилометры или профилографы. С помощью профилографа получают так называемую профилограмму, которая требует дополнительной расшифровки, в то время как профилометр сразу показывает точное значение неровности по заданным параметрам. Существуют как портативные профилометры применяемые в “полевых” условиях, так и стационарные приборы, которые используются в метрологических лабораториях для непосредственной калибровки эталонов шероховатости, а так же в учебных целях.

Исходя из выше сказанного можно сделать вывод, что контроль поверхности важно проводить в тех случаях, когда необходимо износостойкость, антикоррозийную стойкость и исключить возможность появления поверхностных трещин от усталости металла. Иногда низкий уровень шероховатости нужно получить не только для технических характеристик детали, но и для ее эстетического вида.

Иногда низкий уровень шероховатости нужно получить не только для технических характеристик детали, но и для ее эстетического вида.

|

Эталоны и приборы для определения шероховатости поверхности Категория: Покрытия литейных форм Эталоны и приборы для определения шероховатости поверхности Качественный метод основан на сравнении исследуемой поверхности с эталоном. Количественный метод предусматривает измерение микропрофиля поверхности приборами, которые позволяют определять основные параметры шероховатости. Эталоны шероховатости представляют собой набор плиток с заранее установленной шероховатостью. Шероховатость исследуемой поверхности сравнивают с эталоном путем визуального сопоставления; сопоставления ощущений, полу-ченых при ощупывании сравниваемой поверхности и эталона; сопоставления шероховатости сравниваемой поверхности с эталоном с помощью приборов. В области обработки металлов резанием чистоту поверхности изделий уже более десяти лет определяют по эталонам согласно ГОСТ 9378—60. В ряде зарубежных стран эталоны разработаны и для оценки шероховатости поверхностей после литья, а также подвергнутых очистке струйными способами и в барабанах. В Советском Союзе эталоны литых поверхностей изготовляют отдельные научно-исследовательские институты для собственных нужд. Определение шероховатости поверхностей с помощью эталонов удобно для текущего контроля производства, тем более, что большинство известных приборов непригодно для измерения шероховатости сравнительно грубых литых поверхностей. В ГДР эталоны изготовляют по образцам литой поверхности, шероховатость которых предварительно установлена. По этим образцам выполняют пластмассовые негативные слепки, а по ним уже изготовляют гальванопластическим способом (блестящим хромированием) копии, которые служат эталонами. Исследуемую и эталонную поверхность ощупывают пальцем или ногтем. Шведские эталоны разработаны для определения шероховатости как литых поверхностей первого типа, так и обработанных в барабанах или струйным способом, т. е. для поверхностей первого и второго типов. Эталоны предназначены для оценки шероховатости поверхности чугунных отливок, полученных в песчаных формах. Для определения шероховатости кокильных отливок эти эталоны не рекомендуются. За основной критерий шероховатости поверхности принята высота выступов Н. Английские эталоны изготовляют путем заливки типографского сплава на наждачное полотно различной зернистости. Визуально или ощупыванием можно уверенно определять шероховатость поверхности отливок не выше 6-го или 7-го классов шероховатости по ГОСТ 2789—73. Качественную оценку поверхности более высоких классов рекомендуют давать, сравнивая поверхность отливок с эталонами шероховатости с помощью приборов. Для этой цели применяют пневматический прибор Масси (ГДР), оптические отечественные микроскопы ЛИТМО, Мс48, Мс49 или микроскоп Сошрагех чехословацкого производства. Щуповые контактные приборы. Особенностью щупового метода количественного определения шероховатости поверхности является непосредственное соприкосновение прибора с измеряемой поверхностью. Исследуемый микропрофиль на выбранной базовой длине ощупывают иглой. Сообщаемое при этом игле осевое перемещение фиксируется индикатором часового типа или преобразуется в электрические или световые сигналы. Последние после усиления выдают результаты обмера микропрофиля по шкале показывающего прибора или в виде профилограммы в увеличенном масштабе. Точность отсчета контактных приборов зависит от радиуса наконечника ощупывающей иглы. Чем больше он заострен, тем выше точность определений. При недостаточной остроте игла зависает в углублениях неровностей, не доставая до дна, и дает заниженные показатели шероховатости измеряемой поверхности. Типы, основные параметры и нормы точности щуповых приборов, выпускаемых отечественной промышленностью, регламентируются ГОСТ 19300—73. Типы, основные параметры и нормы точности бесконтактных оптических приборов для определения шероховатости поверхности, выпускаемые отечественной промышленностью, регламентируются ГОСТ 9847—61. Оптические приборы типов ПСС и ПТС пригодны для определения шероховатости литых поверхностей. По принципу светового сечения работают двойные микроскопы, предложенные акад. В. П. Линником. Эти приборы позволяют определять параметры Ra и Rz визуальным методом с помощью окулярного винтового микрометра, а также фотографировать профилограммы микрофотонасадками. Двойным микроскопом МИС-11 можно измерять шероховатость поверхностей от 4-го по 10-й класс ГОСТ 2789—73. В Московском лесотехническом институте создан прибор ТСП-4, работающий по принципу светового сечения. Он состоит из осветителя и микроскопа наблюдения, оси которых составляют 90°; биссектриса этого угла совпадает с нормалью к измеряемой поверхности. Оптические приборы, построенные по принципу теневого сечения, наиболее удобны для измерения шероховатости поверхностей 1—3-го классов. Для измерения шероховатости поверхности грубее 1-го класса, например крупных отливок, в Ленинградском оптико-механическом объединении разработан прибор П1С-1. Прибор построен по принципу теневого сечения и состоит из проецирующего микроскопа и микроскопа наблюдения, расположенных под углом 90°. Для исследования поверхности крупных отливок прибор выполнен переносным; при определении шероховатости его устанавливают на исследуемую поверхность, поэтому прибор называют накладным. Измерение микропрофиля поверхности на шлифах. Метод состоит в том, что отливку режут перпендикулярно измеряемой поверхности. Из вырезанной части отливки приготовляют металлографический шлиф, на котором измеряют микронеровности поверхности. Чтобы не исказить микропрофиль при шлифовании, образец покрывают пластмассой или хромируют. После этого шлиф протравливают и с границы покрытия и металла отливки делают фотоснимок, который представляют собой профилограмму поверхности с увеличением до 8000 раз. Этим методом определяют параметры Ra или Rz. Однако он очень трудоемкий и ввиду разрушения контролируемой отливки неприменим для текущего контроля производства. Для исследования шероховатости поверхности крупных отливок, а также поверхностей, расположенных в труднодоступных местах, где нельзя воспользоваться переносными приборами, в отечественной и зарубежной практике применяют метод слепков. Реклама:Читать далее:Дефекты литой поверхности и способы их предупреждения

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Методы и средства измерения шероховатости поверхности.

Способы оценки шероховатости.

Способы оценки шероховатости.Применяемые методы контроля

Шероховатость поверхности может оцениваться самыми различными методами. Контроль может проводится на различных этапах, в некоторых случаях он визуальный, в других предусматривает применение специальных инструментов. Наиболее распространенными методами контроля шероховатости поверхности можно назвать:

- Компараторы.

- Электронные приборы.

- Микроскопы.

- Метод реплик согласно стандартам ISO.

- Профилометр.

Профилометр Mahr Marsurf PS1

компаратор СА507 + СА3600A

Шероховатость поверхности контролируют в процессе обработки материала или после выпуска продукции при определении его качества. Наиболее доступный метод оценки визуальный, но он не позволяет определить шероховатость поверхности с высокой точность. Визуальный метод не является разновидностью контроля, а только позволяет определить наличие или отсутствие дефектов. Наиболее доступный метод контроля шероховатости поверхности заключается в применении компараторов ISO, технические показатели которого соответствуют установленному стандарту ИСО 8503-1. Для контроля могут использоваться два типа рассматриваемого измерительного инструмента, которые применимы на различных производствах.

Для контроля могут использоваться два типа рассматриваемого измерительного инструмента, которые применимы на различных производствах.

Еще немного об измерении

Параметры шероховатости поверхности определены в серии ISO 25178. Результирующие значения: Sa, Sq, Sz… Многие оптические измерительные приборы способны измерять шероховатость поверхности по площади. Измерения площади также возможны с помощью контактных систем. Многократные, близко расположенные 2D-сканирования взяты из целевой области. Затем они сшиваются в цифровом виде с использованием соответствующего программного обеспечения, в результате получается трехмерное изображение и соответствующие параметры шероховатости.

Параметры шероховатости

Для того чтобы проводить измерения шероховатости поверхности следует учитывать то, какой параметр при этом учитывается. Проводимый контроль предусматривает проверку совокупности неровностей, которые образуют рельеф на определенном участке.

Рассматривая поверхность определяется шероховатость, которая обозначается Rz или Ra. Шероховатость Rz – показатель 5-ти наиболее возвышенных точек, с которых берутся усредненные значения. Контроль проводят в пределе линии АВ. Шероховатость Ra представляет собой средний показатель арифметических абсолютных значение, которые касаются отклонения профиля поверхности от средней линии в пределах измеряемой базы.

Шероховатость Rz – показатель 5-ти наиболее возвышенных точек, с которых берутся усредненные значения. Контроль проводят в пределе линии АВ. Шероховатость Ra представляет собой средний показатель арифметических абсолютных значение, которые касаются отклонения профиля поверхности от средней линии в пределах измеряемой базы.

Профилометр ПМ-80 МИКРОТЕХ.

Поверхность оценить визуально для определения всех вышеприведенных показателей практически не возможно. Визуальный способ неприменим в промышленности или в другой производственной деятельности, следует рассматривать особенности инструментального метода определения шероховатости, так как он позволяет определить нужные показатели с высокой точностью.

Способы измерения

Показатель может быть измерен путем ручного сравнения с «компаратором шероховатости» (образец известной шероховатости поверхности), но в более общем случае измерение профиля поверхности выполняется с помощью профилометров. Они могут быть контактного типа (как правило, алмазный стилус) или оптическими (например, интерферометр белого света или лазерный сканирующий конфокальный микроскоп).

Они могут быть контактного типа (как правило, алмазный стилус) или оптическими (например, интерферометр белого света или лазерный сканирующий конфокальный микроскоп).

Однако контролируемая шероховатость часто может быть желательной. Например, глянцевая поверхность может быть слишком блестящей для глаз и слишком скользкой для пальца (хороший пример — тачпад), поэтому требуются контролируемые показатели. Шероховатость поверхности — это тот случай, когда амплитуда и частота очень важны.

Ее значение может быть рассчитано либо по профилю (линия), либо по поверхности (площадь). Параметр шероховатости профиля (Ra, Rq, …) встречается чаще. Параметры шероховатости площади (Sa, Sq, …) дают более значимые определения.

Механика

Структура поверхности играет ключевую роль в управлении механикой контакта, то есть механическое поведение, проявляющееся на границе раздела между двумя твердыми объектами, когда они приближаются друг к другу и переходят из условий бесконтактности в полный контакт. В частности, нормальная контактная жесткость определяется преимущественно структурами шероховатости (наклон поверхности и фрактальность) и свойствами материала.

В частности, нормальная контактная жесткость определяется преимущественно структурами шероховатости (наклон поверхности и фрактальность) и свойствами материала.

С точки зрения инженерных поверхностей, шероховатость считается вредной для характеристик детали. Как следствие, большинство производственных отпечатков устанавливают верхний предел шероховатости, но не нижний. Исключение составляют отверстия цилиндра, в которых масло сохраняется в профиле поверхности и требуется минимальная шероховатость поверхности (Rz).

Поверхность почвы

Шероховатость поверхности почвы (SSR) относится к вертикальным изменениям, присутствующим в микро- и макрорельефе поверхности грунта, а также к их стохастическому распределению. Существует четыре различных класса SSR, каждый из которых представляет характерную вертикальную шкалу длины:

- первый класс включает изменения микрорельефа от отдельных зерен почвы до агрегатов порядка 0,053–2,0 мм;

- второй класс состоит из вариаций почвенных комков от 2 до 100 мм;

- третий класс шероховатости поверхности почвы — это систематические перепады высот из-за обработки почвы, называемые ориентированной шероховатостью (ОШ), в диапазоне от 100 до 300 мм;

- четвертый класс включает в себя планарную кривизну или макромасштабные топографические особенности.

Два первых класса объясняют так называемую микрошероховатость, которая, как было показано, в значительной степени влияет на событие и сезонную шкалу в зависимости от количества осадков и обработки почвы соответственно. Микрошероховатость чаще всего определяется количественно с помощью случайной шероховатости, которая, по сути, является стандартным отклонением данных о возвышении поверхности слоя вокруг среднего значения высоты после коррекции на уклон с использованием плоскости наилучшего соответствия и устранения эффектов обработки почвы в отдельных показаниях высоты. Воздействие осадков может привести к ухудшению или увеличению микрошероховатости, в зависимости от начальных условий и свойств почвы.

На шероховатых поверхностях грунта действие отрыва дождевых брызг имеет тенденцию сглаживать края шероховатости поверхности почвы, что приводит к общему снижению RR. Однако недавнее исследование, в котором изучалась реакция гладких поверхностей почвы на количество осадков, показало, что RR может значительно увеличиться при малых начальных масштабах микрошероховатости порядка 0-5 мм. Также было показано, что увеличение или уменьшение согласовано между различными показателями SSR.

Также было показано, что увеличение или уменьшение согласовано между различными показателями SSR.

Техдиагностика-приборы неразрушающего контроля: твердомеры, профилометры, толщиномеры.

Качество обработанной поверхности определяется шероховатостью и волнистостью, а также физико-механическими характеристиками поверхностного слоя.

Под шероховатостью поверхности понимают совокупность микронеровностей (с относительно малыми шагами), находящихся на данной поверхности и рассматриваемых на определенной (базовой) длине.

Волнистость (волнообразное искривление поверхности) — совокупность периодических, более или менее регулярно повторяющихся и близких по размеру чередующихся возвышений и впадин. Волнистость занимает промежуточное положение между отклонениями геометрической формы (конусность, овальность и т. п.) и шероховатостью поверхности.

Физико-механические свойства поверхностного слоя определяются структурой, твердостью, остаточными напряжениями, характером изменения свойств по глубине.

Качество обработанной поверхности детали во многом завис от операций окончательной обработки.

Шероховатость и волнистость поверхности.

Шероховатость и волнистость поверхности оказывают значительное влияние на такие важные эксплуатационные свойства деталей машин, как износостойкость, усталостная прочность, контактная жесткость, антикоррозионная стойкость и др.

Волнистость поверхности.

Вследствие шероховатости и волнистости сопрягаемых поверхностей фактическая площадь контакта значительно меньше номинальной, что ведет к увеличению удельных давлений, нарушению масляной пленки, разрушению и деформированию выступающих неровностей, поэтому грубые поверхности имеют низкую износостойкость. Наличие микронеровностей вызывает концентрацию напряжений во впадинах гребешков, что приводит к появлению трещин и снижает прочность деталей (особенно работающих при знакопеременных нагрузках).

Шероховатость сопрягаемых поверхностей определяет контактную жесткость сопряжения. При увеличении шероховатости поверхностей контактная жесткость снижается. Так, изменение высоты микронеровностей направляющих металлорежущих станков с 5..7 до 10…12 мкм снижает контактную жесткость в 3 раза.

При увеличении шероховатости поверхностей контактная жесткость снижается. Так, изменение высоты микронеровностей направляющих металлорежущих станков с 5..7 до 10…12 мкм снижает контактную жесткость в 3 раза.

Шероховатости после обработки оказывают значительное влияние на коррозионную стойкость деталей в атмосферных условиях. Очаги коррозии образуются в первую очередь во впадинах. Чем чище обработана поверхность, тем выше ее коррозионная стойкость. Правда, при работе деталей в агрессивных средах шероховатость поверхности незначительно влияет на коррозионную стойкость.

Микронеровности (шероховатости) оказывают также большое влияние на стабильность подвижных и неподвижных посадок. В результате износа трущихся поверхностей возможно изменение посадок (увеличение зазора). Это может произойти не только в течение длительной эксплуатации, но и в период приработки, когда происходят особенно интенсивный износ и деформирование микронеровностей (до 65…70 % их высоты). Надежность неподвижных посадок выше при более низкой шероховатости сопрягаемых поверхностей.

Кроме того, шероховатость поверхности оказывает влияние на условия смазки, герметичность сальников и другие характеристики поверхностей и сопряжений.

Следует, однако, иметь в виду, что чрезмерные требования к шероховатости поверхностей приводят к усложнению и удорожанию технологии изготовления деталей и во многих случаях являются бесполезными с точки зрения улучшения эксплуатационных свойств детали. Так, для деталей подвижных соединений в зависимости от условий работы имеются свои оптимальные значения шероховатости поверхности. При более грубой поверхности деталей происходит их усиленный износ, а при более чистой поверхности шероховатость после короткого периода работы снижается до оптимальной.

Определение шероховатости и волнистости поверхности.

Применяют следующие основные способы определения шероховатости поверхности: по эталонам; приборами, основанными на ощупывании поверхности алмазной иглой; оптическими приборами; при помощи слепков.

Основным методом цехового контроля шероховатости поверхности деталей машин -является способ сравнения с эталонными поверхностями соответствующих классов, полученными тем же методом обработки, что и данная деталь. При этом эталонные образцы должны быть изготовлены из того же материала, что и контролируемая деталь. Кроме эталонных образцов при этом способе можно в качестве эталона использовать готовые детали, шероховатость поверхности которых аттестована. Способ применим для поверхностей, имеющих классы шероховатости от 1 -го до 12-го. Причем сопоставление производят для классов с 1-го по 6-й визуально, для 7-го класса с использованием лупы с пятикратным увеличением, для классов 8… 12 при помощи микроскопа сравнения, в котором изображения контролируемой поверхности и эталона находятся в поле одного и того же окуляра при увеличении в 10…50 раз.

При этом эталонные образцы должны быть изготовлены из того же материала, что и контролируемая деталь. Кроме эталонных образцов при этом способе можно в качестве эталона использовать готовые детали, шероховатость поверхности которых аттестована. Способ применим для поверхностей, имеющих классы шероховатости от 1 -го до 12-го. Причем сопоставление производят для классов с 1-го по 6-й визуально, для 7-го класса с использованием лупы с пятикратным увеличением, для классов 8… 12 при помощи микроскопа сравнения, в котором изображения контролируемой поверхности и эталона находятся в поле одного и того же окуляра при увеличении в 10…50 раз.

В лабораторных условиях для оценки шероховатости поверхности применяют специальные приборы: профилометры, двойной микроскоп, интерферационный микроскоп и др. В нашем примере мы рассмотрим прибор для измерения степени точности 3 класса, речь пойдет о профилометре компании Time Group ещё не так сильно известном на Российском рынке неразрушающего контроля TR210, торговое название: Измеритель шероховатости поверхности TR210

.

Принцип действия профилометра TR210 основан на ощупывании профиля поверхности алмазной иглой, перемещаемой в направлении измерения. Прибор снабжен головкой с алмазной иглой, которую вручную перемещают по исследуемой поверхности со скоростью 10…20 мм/с. Головка состоит из постоянного магнита, в поле которого расположены подвижный сердечник и обмотка. Из-за неровностей поверхности стержень с алмазной иглой и подвижным сердечником совершает небольшие вертикальные колебания, преодолевая некоторое сопротивление плоских пружин. В результате в обмотке возникает микроток, который поступает в усилитель, а затем в гальванометр, который оттарирован на величину Ra, мкм. На профилометре все результаты сохраняются в память прибора, в следующих параметрах: Ra, Rz, Ry, Rq.

Волнистость поверхности измеряют на профилографах (при этом увеличивают базовую длину замеров и применяют более тупую алмазную иглу), а также на специальных приборах. В некоторых случаях волнистость оценивают на оптиметрах и микронными индикаторами.

Взаимосвязь точности и шероховатости поверхности. Обычно определенной точности деталей примерно соответствует определенная шероховатость поверхности:

| Класс шероховатости поверхности | 1 | 2 | 3-4 | 6 | 7-8 | 10-12 |

| Квалитет точности | 14 | 12-13 | 11 | 9 | 6-7 | 5-6 |

Однако возможны и отклонения от приведенных соотношений. Так, для некоторых деталей (рукоятки, детали облицовки автомобилей и др.) допустима невысокая точность (12… 14-й квалитет) и шероховатость поверхности должна быть низкой (классы 8…10-Й). Бывают случаи, когда достаточна точность 9-го квалитета, а поверхность должна иметь высокий класс шероховатости поверхности (цилиндры и штоки гидро- и пневмосистем — классы 9… 10-й). Точности деталей по 5…7-му квалитету можно достичь при шероховатости поверхности не ниже 7-го класса. При более грубой шероховатости поверхности возникают значительные погрешности деталей из-за неточности измерений. Часто точности 5…6-го квалитета соответствует класс шероховатости поверхности 10…12.

Часто точности 5…6-го квалитета соответствует класс шероховатости поверхности 10…12.

Методы и средства оценки шероховатости поверхности

Шероховатость поверхности оценивают двумя основными методами: качественным и количественным.

Качественный метод оценки основан на визуальном сопоставлении обработанной поверхности с эталоном (образцом) поверхности невооруженным глазом или под микроскопом, а также по ощущениям при ощупывании рукой (пальцем, ладонью, ногтем). Визуальным способом можно достаточно точно определять шероховатость поверхности, за исключением весьма тонко обработанных поверхностей. Эталоны, применяемые для оценки шероховатости поверхности визуальным способом, должны быть изготовлены из тех же материалов, с такой же формой поверхности и тем же методом, что и деталь. Качественную оценку весьма тонко обработанных поверхностей следует производить с помощью микроскопа или лупы с пятикратным и большим увеличением.

Количественный метод оценки заключается в измерении микронеровностей поверхности с помощью приборов: профилографа К. М. Аммона, профилографа Б. М. Левина (модели ИЗП-17 и ИЗП-5), двойного микроскопа и микроинтерферометра В. П. Линника, профилометра В. М. Киселева и др.

М. Аммона, профилографа Б. М. Левина (модели ИЗП-17 и ИЗП-5), двойного микроскопа и микроинтерферометра В. П. Линника, профилометра В. М. Киселева и др.

Схема профилографа Б. М. Левина (модель ИЗП-17) приведена на рис. 17. Луч света от лампы 1, проходя через линзу 2, щель 3 и оптическую систему 5, падает на зеркала 8 и 7. Зеркало 8 связано с ощупывающей иглой 9. Луч света, отраженный от зеркала 7 и затем от зеркала 8, проходит оптическую систему 6 и, попадая на зеркала 4 и далее на цилиндрическую линзу 14, проецирует изображение щели 3 на светочувствительную пленку 13, расположенную на барабане 12. Изображение щели проецируется в виде световой точки. Деталь 10, на поверхности которой измеряют шероховатость, располагается на верхнем диске предметного стола 11. При вращении синхронного двигателя стол вместе с деталью движется поступательно относительно иглы 9, а барабан 12 вращается.

Скорость снятия профилограммы можно менять, изменяя частоту вращения барабана. Скорость перемещения стола 11 не зависит от частоты вращения барабана 12, что обеспечивает получение трех горизонтальных масштабов с увеличением в 25 и 50 раз. Вертикальное увеличение в 250…5000 раз достигают сменой объектива 6 и установкой иглы 9 в различные отверстия рычага. От вертикального увеличения зависит максимальная высота микронеровностей, записываемая на барабане 12; от горизонтального увеличения зависит длина профилируемого участка (1,75…7 мм) исследуемой поверхности.

Скорость перемещения стола 11 не зависит от частоты вращения барабана 12, что обеспечивает получение трех горизонтальных масштабов с увеличением в 25 и 50 раз. Вертикальное увеличение в 250…5000 раз достигают сменой объектива 6 и установкой иглы 9 в различные отверстия рычага. От вертикального увеличения зависит максимальная высота микронеровностей, записываемая на барабане 12; от горизонтального увеличения зависит длина профилируемого участка (1,75…7 мм) исследуемой поверхности.

Принцип действия профилометра конструкции В. М. Киселева заключается в возбуждении колебаний напряжения в результате движений ощупывающей иглы. На рис. 18 приведена схема этого профилометра (модель КВ-7). Игла 1 с алмазным наконечником, радиус закругления которого 12 мкм, подвешена на пружинах 2. Нижний конец ее ощупывает неровности поверхности детали, а верхний связан с индукционной катушкой 3, которая перемещается в магнитном поле полюсов 4 и 6 магнита 5. Возбуждаемый этим перемещением ток подают на усилитель и затем на гальванометр. Перемещение иглы по поверхности осуществляют с помощью электропривода со скоростью 10…20 мм/с. Давление иглы на поверхность проверяемой детали составляет 5…25 кПа. При подключении к профилометру осциллографа можно получить профилограмму исследуемой поверхности.

Перемещение иглы по поверхности осуществляют с помощью электропривода со скоростью 10…20 мм/с. Давление иглы на поверхность проверяемой детали составляет 5…25 кПа. При подключении к профилометру осциллографа можно получить профилограмму исследуемой поверхности.

Для измерения шероховатости предназначен также двойной микроскоп В. П. Линника (рис. 19). Прибор состоит из двух частей: микроскопа А для освещения исследуемой поверхности, микроскопа Б для наблюдения и измерения профиля поверхности. Оси обеих частей микроскопа, наклоненные под углом 45° к исследуемой поверхности, пересекаются между собой в предметной точке объективов.

В плоскости изображения объектива 3 микроскопа А перпендикулярно плоскости оси микроскопа расположена щель 2, освещаемая источником света 1. Объектив 3 дает уменьшенное изображение щели 2 на проверяемой плоскости Р в виде узкой светящейся линии. При отсутствии на участке поверхности Р микронеровностей объектив 4 микроскопа Б в плоскости сетки окуляра 5 даст изображение а2 той же узкой светящейся линии, а также изображение близлежащего участка исследуемой поверхности.

При том же расположении микроскопов А и Б при наличии микронеровностей h часть пучка света, отраженная от участка поверхности Р1 при наблюдении будет казаться выходящей из точки a1 или из точки, а`1 поверхности Р`1, расположенной на расстоянии 2h ниже поверхности Р. Тогда изображение точки, а’2 на сетке окуляра 5 будет на расстоянии h` от оси микроскопа Б, равном h’=2xh sin 45°, где х — увеличение объектива 4.

Для измерений высоты неровностей в микроскопе Б установлен окулярный микрометр. Двойной микроскоп В. П. Линника позволяет также фотографировать исследуемую поверхность с высотой неровностей 0,9…60 мкм.

Для измерения микронеровностей высотой 0,1…6 мкм с увеличением в 400…500 раз применяют микроинтерферометр МИИ-1 В.П.Линника (рис. 20, а) с интерференционными полосами, соответствующими профилю исследуемой поверхности в данном сечении (рис. 20, б). На рисунке 1 — окуляр, 2 — линза, 3 — источник света, 4 — контролируемая деталь, 5 — призма, 6 — эталонное зеркало, 7 — интерференционные полосы, 8 — профиль проверяемой поверхности. С помощью интерференционной головки на контролируемой поверхности создаются интерференционные полосы. При наличии рисок и других микронеровностей полосы искривляются. С помощью окуляра производят отсчеты смещения α полосы, выражающей размер высоты микронеровностей, и отсчет расстояния b между двумя соседними интерференционными полосами (рис. 20, б). Тогда высота микронеровности в микрометрах:

С помощью интерференционной головки на контролируемой поверхности создаются интерференционные полосы. При наличии рисок и других микронеровностей полосы искривляются. С помощью окуляра производят отсчеты смещения α полосы, выражающей размер высоты микронеровностей, и отсчет расстояния b между двумя соседними интерференционными полосами (рис. 20, б). Тогда высота микронеровности в микрометрах:

h = 0,25 a/b.

Для определения шероховатости поверхности в труднодоступных местах применяют метод снятия с исследуемой поверхности слепков, шероховатость поверхности которых определяют с помощью указанных выше приборов. Искажение профиля исследуемой поверхности при снятии слепка практически не превышает 2…3%. В качестве материалов для слепков обычно применяют целлулоид, растворяемый в ацетоне. Для получения слепка целлулоид опускают на непродолжительное время (2…3 мин) в ацетон, затем прикладывают к исследуемой поверхности и сушат в течение 10…50 мин (в зависимости от шероховатости обработанной поверхности).

Для оценки микрогеометрии поверхности иногда применяют также метод среза. Исследуемую поверхность покрывают слоем хрома толщиной 5… 10 мкм, а затем производят срез под углом 1…2°; срезанную плоскость травят, после чего фотографируют. Увеличение при угле среза 1° составляет 60, а при угле среза 2°—30 раз. Дополнительное увеличение при фотографировании позволяет получать общее увеличение в 8000 раз.

Методы и средства контроля шероховатости поверхности

Контроль шероховатости поверхности может осуществляться:

1) сравнением (визуально или с помощью микроинтерферометра) реальной поверхности изделия с рабочими образцами

шероховатости, которые имеют стандартизованные значения параметра Ra;

2) измерением параметров шероховатости с помощью щуповых или оптических приборов.

Числовые значения параметров шероховатости определяются либо непосредственно по шкале приборов (профилометров), либо по увеличенному изображению профиля или записанной профилограмме сечения профиля (на приборах – профилографах).

Если в технических требованиях не задано направление измерения шероховатости, то измерения производят в том направлении, где имеется наиболее грубая шероховатость. При механической обработке резанием этому условию соответствует направление измерения, перпендикулярное главному движению при резании (поперечная шероховатость).

Для проведения лабораторной работы используются контактные приборы последовательного преобразования профиля. Эти приборы являются наиболее совершенными для измерения шероховатости поверхности, позволяющими измерить почти все параметры шероховатости, регламентированные ГОСТ 25142 –

82, кроме того, с помощью этих приборов наиболее просто измерять предпочтительный параметр шероховатости Ra.

3.1. Профилометр 283 с унифицированной электронной системой

Профилометр 283 представляет собой контактный щуповой прибор для определения числового значения параметра шероховатости Ra и является высокочувствительным прибором, предназначенным для измерения поверхностей деталей с твердостью не менее НВ 10, сечение которых в плоскости представляет прямую линию.

Принцип действия прибора основан на ошупывании измеряемой поверхности алмазной иглой с радиусом кривизны при вершине 10мкм и преобразовании с помощью механотронного преобразователя механических колебаний иглы в пропорциональные изменения электрического напряжения.

Общий вид профилометра (мод. 283) показан на рис. 4.

Датчик 1 с алмазной ощупывающей иглой закреплен в гнезде штока привода 2. Привод установлен на вертикальной стойке с плитой, на которую устанавливают призму 6 для контролируемой детали.

Привод предназначен для перемещения датчика по измеряемой поверхности и осуществления отсечки шага. Отсечка шага на приводе имеет два значения – 0.8 мм и 0.25мм, соответствующие значениям базовых длин. При отсечке шага

0,25мм скорость перемещения датчика соответствует 0,25мм/с; при отсечке шага 0,8мм – 0,8мм/с; выходные электрические сигналы с датчика поступают на электронный блок 3. Отсчет результатов измерения шероховатости поверхности производится по шкале прибора, которая градуирована по параметру Ra.

Отсчет результатов измерения шероховатости поверхности производится по шкале прибора, которая градуирована по параметру Ra.

3.1.1. Порядок работы на профилометре мод. 283 (рис.4)

Рис. 4. Общий вид профилометра мод. 283

1) установить на призме 6 измеряемую деталь.

2) включить прибор тумблером «сеть». При этом должна загореться сигнальная лампа. Прибор готов к работе через 3-5 мин. после включения в сеть.

3) установить датчик 1, вставленный в привод 2, на измеряемую поверхность детали, при этом, поворачивая маховик стойки 4, добиться совмещения треугольных знаков на штоке и планке привода 7. Застопорить винтом 5 положение датчика.

4) установить на электронном блоке 3 нужный предел измерения, соответствующий заданному параметру шероховатости на чертеже. Переключателем 8 установить заданную отсечку шага, равную базовой длине ℓ.

5) включить нажатием кнопки «пуск» на электронном блоке

3 движение датчика по измеряемой поверхности.

После остановки датчика (сигнальная лампа погаснет) отметить значение параметра шероховатости Ra, зафиксированное стрелкой прибора по выбранной ранее шкале.

Для надежной оценки шероховатости рекомендуется измерения повторить несколько раз в различных местах поверхности. Результатом измерения считается максимальное из всех действительных значений Ra, полученных для данной детали.

3.2. Профилограф – профилометр мод. 252

Профилограф – профилометр мод. 252 является контактным высокочувствительным прибором, предназначенным для измерения шероховатости и волнистости поверхности изделий.

Принцип действия прибора основан на ощупывании исследуемой поверхности алмазной иглой с радиусом кривизны при вершине 10 мкм и преобразовании с помощью дифференциального индуктивного преобразователя механических колебаний иглы в пропорциональные изменения электрического напряжения.

Параметры шероховатости поверхности, определяемые профилографом – профилометром мод. 252:

252:

Ra – среднее арифметическое отклонение профиля,

Hmax – высота наибольшего выступа профиля,

Hmin – глубина наибольшей впадины профиля,

tp – относительная опорная длина профиля,n – число шагов неровностей в пределах длины трассы ощупывания при измерении по базовой линии.

3.2.1.Техническая характеристика прибора

Диапазон измерений профилографа – профилометра по параметрам:

Ra, мкм 0,02 ……..250

Hmax, Hmin 0,1……….100 tp, % 0………….100 n 0………….100

3.2.2. Порядок работы прибора при измерении шероховатости поверхности датчиком с опорой на измеряемую поверхность

Использование прибора в качестве профилометра (рис. 5)

1) на стойке 1 размещен мотопривод 2, на котором с помощью специального разъема следует закрепить датчик 4.

2) включить прибор (кнопка 12 на блоке питания 6) и установить ручку переключателя 15 «Род работы» в положение

«ПП» (настройка прибора).

3) установить ручкой 16 мотопривода скорость движения датчика 60 мм/мин, а ручкой переключателя 25 требуемую длину трассы ощупывания.

4) установить ручкой переключателя 26 требуемый предел измерения и ручкой 24 требуемую отсечку шага, равную базовой длине.

5) вращением маховика 18 опустить датчик на измеряемую поверхность, осторожно, чтобы не повредить иглу, при этом

стрелка индикаторного прибора рабочей зоны 27 должна быть приблизительно в середине шкалы.

Примечание: измерение на приборе возможно, когда стрелка индикаторного прибора рабочей зоны находится в пределах шкалы.

3.2.3. Измерение параметра Ra

1) нажать кнопку «Ra» на счетно-решающем блоке 9, после этого кнопку 21 – «пуск» (зеленого цвета) на блоке питания 6 и после остановки датчика снять показания Ra на цифровом табло счетно-решающего блока 9.

Примечание: при загорании индикаторной лампы 28 «перегрузка» переключить прибор ручкой 26 на режим работы с большим пределом измерения; если значащее число на цифровом табло меньше 90, то перевести прибор на режим работы с меньшим пределом измерения.

3.2.4. Измерение параметра «n»

1) произвести выбор предела измерения по значению параметра Ra.

2) нажать кнопку «n» на счетно-решающем блоке 9 и кнопку 21 «пуск», после остановки датчика снять показания «n».

Примечание: при загорании лампы 28 «перегрузка» ручкой переключателя 25 переключить прибор на более короткую трассу ощупывания.

3.2.5. Измерение параметров Hmax, Hmin

1) нажать кнопку Hmax или Hmin на счетно-решающем блоке 9.

2) опустить датчик на измеряемую поверхность (рабочее положение датчика контролировать по отклонению стрелки индикаторного прибора рабочей зоны 27, которая должна находиться в пределах шкалы).

3) для запуска режима измерения нажать кнопку 21 –

«пуск» (зеленого цвета).

Примечание: при первом проходе датчика на цифровом отсчетном устройстве должны быть зафиксированы нули.

4) нажать кнопку 21 вторично и, после остановки датчика, на цифровом табло счетно-решающего блока 9 снять показания Hmax или Hmin.

Примечание: при загорании лампы 28 переключить прибор на больший предел измерения, а если значащее число на цифровом табло будет менее 90, то переключить на меньший предел измерения.

5) нажать кнопку 21 для следующего измерения.

3.2.6. Измерение параметра «tp»

1) измерить значения «Hmax» и «Hmin».

2) нажать кнопку «tp» на счетно-решающем блоке 9; если значащее число на цифровом табло находится в пределах от

90 до 999, то можно приступить к измерению «tp»; если показания Hmax и Hmin получаются в разных пределах измерения, то необходимо установить больший предел.

3) нажать кнопку 21 – «пуск» (зеленого цвета).

Примечание: при первом проходе датчика на цифровом отсчетном устройстве зафиксированы нули.

4) нажать одну из кнопок 29 требуемого уровня сечения профиля.

5) нажать кнопку 21 на блоке питания и после остановки датчика снять с цифрового табло показание «tp» на установленных уровнях.

3.2.7. Описание прибора

1. Стойка

2. Мотопривод

3. Датчик для измерения отверстий

4. Датчик с опорой

5. Стол

6. Блок питания

7. Блок измерительный

8. Соединительный шланг

9. Блок счетно-решающий

10. Прибор записывающий

11. Приспособление для контролируемой детали

12. Кнопка «включение» на блоке питания

13. Кнопка «реверс» на записывающем устройстве

14. Ручка переключателя вертикального увеличения

15. Ручка переключателя «род работы»

16. Ручка переключателя мотопривода

17. Ручка переключателя скорости движения ленты

18. Маховик

19. Кнопка «включение записывающего устройства»

20. Точная настройка индикатора

21. Зеленая кнопка на блоке питания «пуск»

22. Красная кнопка на блоке питания (аварийная остановка датчика)

23. Кнопка «выключение» на блоке питания

24. Рукоятка переключателя «отсечка шага»

25. Рукоятка переключателя «длина трассы ощупывания»

Рукоятка переключателя «длина трассы ощупывания»

26. Рукоятка переключателя «предел измерения»

27. Шкала индикатора настройки прибора

28. Индикаторная лампа «перегрузка»

29. Кнопка требуемого уровня сечения профиля

30. Диаграммная бумага

Материал взят из книги Метрология, стандартизация, сертификация (А.И. Аристов)

Методы измерения шероховатости поверхности (метрология)

11.5.

Существует два метода измерения чистоты обработанной детали : (i) Проверка поверхности или сравнительные методы.

(ii) Прямые инструментальные измерения.

В сравнительных методах текстуру поверхности оценивают путем наблюдения за поверхностью. Но эти методы ненадежны, поскольку могут ввести в заблуждение, если не проводить сравнение с поверхностями, полученными с помощью тех же технологий. Различные методы, доступные в рамках метода сравнения:

(i) Осмотр на ощупь, (ii) Визуальный осмотр, (iii) Осмотр царапин, (iv) Осмотр под микроскопом, (v) Фотографии поверхности, (vi) Микроинтерферометр (vii) Поверхностный динамометр Уоллеса и (viii) Интенсивность отраженного света.

11.5.1.

Основным ограничением этого метода является невозможность оценки степени шероховатости поверхности. Также не могут быть обнаружены мелкие недостатки. Этот метод может просто сказать, какая поверхность более шероховатая. В этом методе кончик пальца перемещается по поверхности со скоростью около 25 мм в секунду, и можно легко обнаружить неровности размером до 0,01 мм. Возможна его модификация с использованием мяча для настольного тенниса, который трется о поверхность, и вибраций от мяча 9.0013

передается на руки и оценивается шероховатость поверхности.

11.5.2.

Визуальный осмотр.

Визуальный осмотр невооруженным глазом всегда может ввести в заблуждение, особенно при осмотре поверхностей с высокой степенью отделки. Таким образом, метод ограничен более грубыми поверхностями, и результаты варьируются от человека к человеку. Более точный осмотр можно провести, используя лупы с подсветкой.

Более точный осмотр можно провести, используя лупы с подсветкой.

11.5.3.

В этом методе более мягкий материал, такой как свинцовый баббит или пластик, натирают на проверяемую поверхность. При этом создается впечатление царапин на поверхностях, которые можно легко визуализировать.

11.5.4.

Это, вероятно, лучший метод проверки чистоты поверхности, но он имеет недостатки, заключающиеся в том, что за один раз можно проверить только небольшую часть поверхности. Таким образом, для получения среднего значения требуется несколько измерений. В этом методе готовая поверхность помещается под микроскоп и сравнивается с проверяемой поверхностью. В другом методе на контролируемую поверхность помещается поверочная линейка и

пучок света проецируется примерно под углом 60° к работе. Таким образом, тени, отбрасываемые на царапины на поверхности, увеличиваются, и можно изучать неровности поверхности.

11.5.5.

В этом методе делаются увеличенные фотографии поверхности при различных типах освещения. Если мы используем вертикальное освещение, то такие дефекты, как неровности и царапины, проявляются в виде темных пятен, а плоская часть поверхности — в виде яркого участка. В случае косого освещения дело обстоит наоборот. Сравниваются фотографии с разным освещением и оцениваются результаты.

11.5.6.

В этом методе оптическая пластина помещается на контролируемую поверхность и освещается монохроматическим источником света. Интерференционные полосы изучаются под микроскопом. Дефекты, то есть царапины на поверхности, выглядят как интерференционные линии, идущие от темных полос к светлым. Глубина дефекта измеряется в единицах интерференционной полосы. Это было подробно объяснено в главе «Измерение с помощью интерференции световых волн».

11.5.7.

Это разновидность измерителя трения, состоящего из маятника, в котором испытательные башмаки прижимаются к опорной поверхности, и может быть приложено заданное давление пружины. В этом методе маятник поднимают в начальное исходное положение и позволяют ему качаться по поверхности к испытуемому. Если поверхность гладкая, то трения будет меньше и маятник будет качаться дольше. Таким образом, время качания является прямым показателем чистоты поверхности.

11.5.8.

В этом методе луч света известного количества проецируется на поверхность. Этот свет отражается в нескольких направлениях в виде лучей меньшей интенсивности, а изменение интенсивности света в разных направлениях измеряется фотоэлементом. Измеренные изменения интенсивности уже откалиброваны посредством показаний, снятых с поверхности с известной шероховатостью каким-либо другим подходящим методом.

11.5.9.

Конусное сечение — В этом методе разрез обследуемой поверхности вырезается под небольшим углом 6, таким образом увеличивая колебания высоты в 6 раз, а срез исследуют под оптическим микроскопом. Это очень точный метод, но это разрушительный метод.

Измерение блеска — Существуют различия в оптических свойствах различных шероховатых поверхностей, которые субъективно оцениваются человеческим глазом, и были разработаны различные инструменты для более объективной количественной оценки этих изменений. В одном приборе отражение серии вертикальных полос на поверхности отражается под углом отражения. Этот угол постепенно уменьшается до тех пор, пока полосы не перестанут быть различимыми. Шероховатость обратно пропорциональна косинусу угла погасания.

Методы дифракции — Спекл образуется, когда шероховатая поверхность освещается пространственно когерентным светом и наблюдается с помощью оптической системы с конечной апертурой. Свет поступает в каждую точку изображения из нескольких разных точек объекта из-за ограничений разрешения системы. Длина пути света из каждой точки на поверхности зависит от высоты контура поверхности в этой точке. Если эта высота значительно варьируется по ширине функции рассеяния точки, интерференционные эффекты будут проявляться в виде спеклов. Шероховатость поверхности можно определить по спекл-структуре.

Свет поступает в каждую точку изображения из нескольких разных точек объекта из-за ограничений разрешения системы. Длина пути света из каждой точки на поверхности зависит от высоты контура поверхности в этой точке. Если эта высота значительно варьируется по ширине функции рассеяния точки, интерференционные эффекты будут проявляться в виде спеклов. Шероховатость поверхности можно определить по спекл-структуре.

Другими методами являются тактильные тесты, пневматические измерения, оптические срезы, термокомпараторы, емкостные измерители и т. д. Введение в шероховатость

Процедура измерения шероховатости поверхности с помощью щупового прибора для измерения шероховатости поверхности показана ниже (это выдержка из IOS 4288:1996).

ШАГ 1 Разместите цель измерения.

Удалите масло или пыль с поверхности объекта измерения.

Если направление измерения не указано, расположите цель так, чтобы направление измерения давало максимальные параметры в направлении высоты (Ra, Rz).

ШАГ 2 Визуально осмотрите поверхность мишени.

Оцените, является ли текстура поверхности объекта (складки, профиль шероховатости) периодической или непериодической.

ШАГ 3-1 Когда длина выборки представлена графически

Если длина выборки указана на рисунке или в требованиях технической информации на изделие, установите пороговое значение λc на указанную длину выборки.

ШАГ 3-2 Когда профиль шероховатости периодический

1. Для целевых поверхностей с периодическим профилем шероховатости оцените параметр RSm по измеренному первичному профилю.

2. Определите соответствующую длину выборки (значение отсечки λc) из таблицы 1, используя оценочное значение RSm.

| RSm (мм дюйм) | Длина выборки Профиль шероховатости (мм дюйм) | Длина оценки профиль шероховатости (мм дюйм) |

|---|---|---|

| 0,013 | 0,08 | 0,4 0,02 дюйма |

| 0,04 | 0,25 0,01 дюйма | 1,25 0,05 дюйма |

| 0,13 0,01″ | 0,8 0,03 дюйма | 4 0,16 дюйма |

| 0,4 0,02 дюйма | 2,5 0,1 дюйма | 12,5 0,49 дюйма |

| 1,3 0,05 дюйма | 8 0,31 дюйма | 40 1,57 дюйма |

Таблица 1. Длина выборки для измерения параметров периодических профилей шероховатости и для измерения RSm кривых периодического/непериодического профиля

Длина выборки для измерения параметров периодических профилей шероховатости и для измерения RSm кривых периодического/непериодического профиля

3. Используйте определенную длину выборки для измерения значения RSm.

4. Если измеренный RSm находится в пределах диапазона RSm, рассчитанного по Таблице 1, используйте пороговое значение. Когда результат измерения выходит за пределы расчетного диапазона RSm, измените значение отсечки на длину выборки соответствующего RSm.

5. Используйте длину выборки, которую вы определили с помощью шагов до этого момента, чтобы измерить требуемые параметры.

ШАГ 3-3 Когда профиль шероховатости не периодический

1. Для целевых поверхностей с непериодическим профилем шероховатости оцените неизвестный параметр Ra, Rz или RSm по измеренному первичному профилю.

2. Определите соответствующую длину выборки (значение отсечки λc) из таблиц 1–3, используя расчетный неизвестный параметр Ra, Rz или RSm.

| Ra (мкм мил) | Длина выборки профиля шероховатости (мм дюйм) | Расчетная длина профиля шероховатости (мм дюйм) |

|---|---|---|

| (0,006) | 0,08 | 0,4 0,02 дюйма |

| 0,02 | 0,25 0,01 дюйма | 1,25 0,05 дюйма |

| 0,1 0,004 Мил | 0,8 0,03 дюйма | 4 0,16 дюйма |

| 2 0,079 мил | 2,5 0,1 дюйма | 12,5 0,49 дюйма |

| 10 0,39 мил | 8 0,31 дюйма | 40 1,57 дюйма |

Таблица 2. Параметры шероховатости Ra, Rq, Rsk, Rku и R⊿q непериодических профильных кривых, кривая нагрузки BAC, функция плотности вероятности ADF и длина выборки соответствующих параметров

| Rz (мкм мил) | Длина выборки профиля шероховатости (мм дюйм) | Расчетная длина профиля шероховатости (мм дюйм) |

|---|---|---|

| (0,025) | 0,08 | 0,4 0,02 дюйма |

| 0,1 0,004 Мил | 0,25 0,01 дюйма | 1,25 0,05 дюйма |

| 0,5 0,02 мил | 0,8 0,03 дюйма | 4 0,16 дюйма |

| 10 0,39 мил | 2,5 0,1 дюйма | 12,5 0,49 дюйма |

| 50 1,97 млн | 8 0,31 дюйма | 40 1,57 дюйма |

Таблица 3. Длина выборки параметров шероховатости Rz, Rv, Rc, Rt непериодических профильных кривых

Длина выборки параметров шероховатости Rz, Rv, Rc, Rt непериодических профильных кривых

3. Используйте определенную длину выборки для измерения значений параметров шероховатости.

4. Если результат измерения находится в пределах расчетного диапазона Ra или Rz от таблицы 1 до таблицы 3, используйте пороговое значение. Когда измеренный результат выходит за пределы предполагаемого диапазона Ra или Rz, измените значение отсечки на длину выборки диапазона, соответствующего измеренному Ra или Rz.

5. Используйте длину выборки, которую вы определили в шагах к этому пункту, чтобы измерить требуемые параметры.

ШАГ 4 По результатам измерений определите, находятся ли параметры в пределах пороговых предельных значений.

Используйте визуальный осмотр из шага 2, чтобы определить, является ли текстура поверхности мишени однородной (периодической) или различается в разных местах (непериодической).

Case.1 Текстура поверхности мишени однородна.

Сравните параметры, измеренные по всей поверхности мишени, с требуемыми значениями, указанными на рисунке или в технической информации о продукте. Затем оцените, находятся ли параметры в пределах допустимых диапазонов в соответствии с правилом 16% или правилом максимального значения.

Case.2 Текстура поверхности мишени отличается в разных местах.

Сравните параметры, определенные в различных местах на мишени, с требуемыми значениями, указанными на рисунке или в технической информации о продукте. Затем оцените, находятся ли параметры в пределах допустимых диапазонов в соответствии с правилом 16% или правилом максимального значения.

| правило 16% |

|---|

Когда в качестве верхних пределов параметров указаны требуемые значения, измерьте место, которое имеет максимальные параметры в направлении высоты (Ra, Rz), судя по визуальному осмотру. Подробнее: |

| Правило максимального значения |

|---|

| Когда требуемое значение, указанное на рисунке или в технической информации о продукте, является максимальным значением, все значения параметров, определенные по всей площади поверхности мишени, проходят, если они меньше или равны требуемому значению. |

Методы измерения профиля поверхности в полевых условиях

Автор: Джон Флетчер, менеджер по технической поддержке

Сопутствующие товары>>>>Скачать полный PDF

РЕЗЮМЕ

При нанесении защитных покрытий на конструкции важно, чтобы поверхность была чистой и сухой, чтобы предотвратить преждевременное разрушение покрытия и обеспечить полный срок службы покрытия. Во многих случаях как при новом строительстве, так и при ремонте конструкций требуется пескоструйная очистка поверхности для удаления загрязнений и создания анкерного рисунка для повышения адгезии системы покрытия к основанию. Измерение профиля важно для достижения спецификации, а также для обеспечения того, чтобы процесс струйной очистки находился под контролем и не приводил к неадекватной или чрезмерной высоте профиля.

Во многих случаях как при новом строительстве, так и при ремонте конструкций требуется пескоструйная очистка поверхности для удаления загрязнений и создания анкерного рисунка для повышения адгезии системы покрытия к основанию. Измерение профиля важно для достижения спецификации, а также для обеспечения того, чтобы процесс струйной очистки находился под контролем и не приводил к неадекватной или чрезмерной высоте профиля.

Существует два стандарта ASTM, которые касаются оценки профиля поверхности: D 4417, Стандартные методы испытаний для полевых измерений профиля поверхности стали, очищенной пескоструйной обработкой, и D 7127, Стандартный метод испытаний для измерения шероховатости поверхности металлических поверхностей, очищенных абразивоструйной очисткой с использованием Портативный стилус.

В документе D 4417 описываются три метода либо оценки профилированной поверхности, метод А для сравнения поверхностей, либо измерения высоты профиля, метод В, глубиномер и метод С, копия ленты. D 7127 описывает метод измерения щупом, дающий результаты как для высоты профиля, так и для пиковой плотности.

D 7127 описывает метод измерения щупом, дающий результаты как для высоты профиля, так и для пиковой плотности.

В этом документе описывается оборудование, доступное в настоящее время для этих методов испытаний, и обсуждаются различия как в методах, так и в результирующих измерениях, включая калибровку компараторов поверхности. Значимость этих различий будет проанализирована в контексте типичных зернистых и дробеструйных поверхностей.

ВВЕДЕНИЕ

Дробеструйная очистка стальных поверхностей для удаления прокатной окалины, ржавчины, загрязняющих веществ, таких как масла и жиры, а также растворимых солей является обычным процессом для изготовления стальных конструкций всех типов. Доступно несколько различных методов, включая сухую абразивоструйную очистку, влажную абразивоструйную очистку, ручную и механическую очистку и т. д. В общем, оценка поверхности на предмет удаления ржавчины после процесса проводится путем визуального сравнения со стандартами чистоты, такими как Шведский стандарт по ржавчине, ISO 8501-1 или SSPC VIS 1, VIS 3 или VIS 5.

Однако эти процессы очистки подложки также предназначены для придания шероховатости поверхности для создания профиля или анкерного рисунка, к которому покрытие будет прилипать более прочно, чем если бы оно было нанесено на гладкую поверхность. В дополнение к удалению загрязняющих веществ создание профиля влияет на другие аспекты процесса нанесения покрытия, такие как адгезия и покрытие краской, следовательно, объем покрытия, используемый для достижения заданной толщины.

Измерение высоты от пика до впадины для профиля является важным параметром, который следует учитывать при контроле процесса нанесения покрытия, чтобы предотвратить чрезмерное использование краски, когда высота профиля слишком велика, или недостаточную адгезию, когда высота профиля слишком велика. низкий.

ASTM D4417-11, «Стандартные методы испытаний для полевых измерений профиля поверхности взрывной волны».

Очищенная сталь» описывает три метода оценки или измерения профиля, один из которых

визуальный/тактильный метод сравнения. Два других метода измеряют высоту от пика до впадины в

различные пути.

Два других метода измеряют высоту от пика до впадины в

различные пути.

ASTM D7127-05, «Стандартный метод испытаний для измерения шероховатости поверхности абразивных материалов». Дробеструйная очистка металлических поверхностей с использованием портативного стилуса» описывает метод, основанный на дальнейшая техника, и этот метод в настоящее время находится на рассмотрении подкомитета ASTM D01.46, Промышленная защитная окраска.

Профили, очищенные пескоструйной обработкой, представляют собой сложные трехмерные поверхности, и на рисунке 1 ниже показаны ожидаемые масштабы и вариации профиля.

Рис. 1. Трехмерное изображение поверхности пескоструйной обработки (любезно предоставлено Corus)

Рис. 2. Компаратор ISO для зернистости.

МЕТОДЫ ИЗМЕРЕНИЯ ПРОФИЛЯ ПОВЕРХНОСТИ

D4417 перечисляет три метода измерения профиля поверхности в полевых условиях. Метод A — поверхность, подвергшуюся пескоструйной обработке, визуально сравнивают со стандартами, подготовленными с различной глубиной профиля поверхности и определенным диапазоном. Метод B — глубину профиля измеряют с помощью остроконечного зонда на определяется количество точек и среднее арифметическое. Метод C — Композитная пластиковая лента вдавливается в очищенную пескоструйной обработкой поверхность, формируя обратное изображение профиля и максимальную вершину к впадине.

расстояние измеряется микрометром.

Метод B — глубину профиля измеряют с помощью остроконечного зонда на определяется количество точек и среднее арифметическое. Метод C — Композитная пластиковая лента вдавливается в очищенную пескоструйной обработкой поверхность, формируя обратное изображение профиля и максимальную вершину к впадине.

расстояние измеряется микрометром.

Метод А обычно называют компаратором поверхности, а наиболее часто используемой версией является «Компаратор поверхности ISO», который соответствует требованиям ISO 8503-1. Существует две версии этого компаратора: одна для пескоструйной обработки поверхностей, а другая для поверхностей с дробеструйной обработкой. Различие можно увидеть в форме профиля, профиль зернистости угловатый, а профиль дроби более округлый. На рис. 2 показан типичный компаратор ISO.

Каждый компаратор ISO имеет четыре сегмента, представляющих степени глубины профиля. Компаратор используется либо для визуального, либо для тактильного сравнения с контролируемой поверхностью, и определяются два сегмента, которые охватывают тестируемую поверхность.

Рис. 3. Компаратор поверхности Keene-Tator(1) с лупой(3) и дисками для дроби, песка и песка. Компараторы поверхности Rubert(2)

Рис. 5. Принцип измерения профиля поверхности

Рис. 7. Набор липких лент, показывающий ленты слева и циферблатный индикатор справа

Рис. 8. Метод ленточных копий

Другие аналогичные компараторы включают компаратор поверхности Keene-Tator, компаратор поверхности Rubert и компаратор поверхности Rugotest. Они используются реже с тех пор, как был опубликован метод испытаний ISO, но, поскольку спецификации красок имеют относительно длительный срок службы, они все еще используются. На рис. 3 показаны поверхность Кина-Татора и компараторы Руберта.

Метод B описывает микрометр глубины часового типа, также известный как Измеритель Профиля Поверхности. Этот датчик измеряет глубину впадин относительно пиков с помощью заостренного зонда. Основание стопы находится на пиках, а подпружиненный остроконечный зонд или наконечник выступает в углубления. Наконечник имеет угол 60° с номинальным радиусом 50 мкм. На рис. 4 показана текущая версия измерителя профиля поверхности с возможностью выбора встроенного датчика или отдельного датчика.

Наконечник имеет угол 60° с номинальным радиусом 50 мкм. На рис. 4 показана текущая версия измерителя профиля поверхности с возможностью выбора встроенного датчика или отдельного датчика.

На рис. 5 показан метод измерения с помощью измерителя профиля поверхности и показано, как ступня стоит на пиках, а заостренная наковальня опирается на впадину для трех различных высот от пика до впадины.

Рисунок 4 – Цифровой измеритель профиля поверхности

Цифровой измеритель профиля поверхности доступен с памятью, статистикой и беспроводной связью, поэтому данные могут быть переданы в безбумажные системы управления данными для стандартизированной отчетности. Среднее значение (среднее) группы показаний и диапазон доступны в виде значений на дисплее для простого и быстрого принятия решений в соответствии с предварительно установленными пределами, если это необходимо.

Последние разработки цифрового измерителя профиля поверхности включают отдельную версию датчика, которая позволяет держать датчик в одной руке, чтобы можно было непрерывно просматривать дисплей, в то время как датчик используется другой рукой для измерения профилей на дальних сторонах балок и нижняя сторона фланцев.

Отдельные варианты датчика также были расширены за счет включения датчика для выпуклых поверхностей, таких как внешние поверхности труб. На рис. 6 показан выпуклый поверхностный зонд в работе на трубе малого диаметра, очищенной пескоструйной очисткой.

Управление данными важно для отчетности по инспекционным проектам для контроля процессов и обеспечения уверенности клиентов. Во многих случаях такие отчеты теперь являются договорным требованием. Для цифровых датчиков это требование может быть облегчено за счет использования программного обеспечения для управления данными с беспроводной связью Bluetooth® с программным обеспечением, что позволяет передавать отдельные пакеты данных из памяти датчика в программное обеспечение через «облачные» вычисления, чтобы обеспечить быстрый и простой и позволяющий просматривать данные инспекции в разных местах, в разных странах или даже на разных континентах без специальной сети.

Рис. 6. Цифровой профильометр с датчиком выпуклой поверхности

Метод C — это метод с использованием ленты, при котором копия профиля снимается с помощью диска из пенопласта под диском из жесткого пластика. Лента помещается на профиль и полируется закругленным инструментом, чтобы разбить пузырьки в пенопласте и сформировать копию. Измеряют общую высоту реплики и жесткого диска и вычитают толщину жесткого диска (2 мил/50 мкм), чтобы получить максимальную высоту профиля (Rt) в измеренной области. На рис. 7 показан набор реплик ленты, а на рис. 8 способ показан в виде схемы.

Лента помещается на профиль и полируется закругленным инструментом, чтобы разбить пузырьки в пенопласте и сформировать копию. Измеряют общую высоту реплики и жесткого диска и вычитают толщину жесткого диска (2 мил/50 мкм), чтобы получить максимальную высоту профиля (Rt) в измеренной области. На рис. 7 показан набор реплик ленты, а на рис. 8 способ показан в виде схемы.

Полоса ленты имеет размеры 19 x 54 мм (0,75 x 2,13 дюйма), но площадь пенопласта определяется круглым окном диаметром 10 мм (~0,4 дюйма). Это устанавливает размер области оцениваемого профиля.

В методе, описанном в D7127, используется инструмент отслеживания профиля щупа для измерения Rt и Pc, где Rt — расстояние между самым высоким пиком и самой низкой впадиной в пределах любой длины оценки, а Pc (число пиков) — это количество пар пик/впадина на единицу измерения. длина. Метод ограничен измерением шероховатости поверхности, когда Rt находится в диапазоне от 10 до 150 мкм (от 0,4 до 6,0 мил) и где количество пиков составляет менее 180 пиков/см (450 пиков/дюйм). Типичный щуп показан на рисунке 9..

Типичный щуп показан на рисунке 9..

Рисунок 9. Портативный измеритель профиля со стилусом

ПРОВЕРКА

Поверхностные компараторы

Полевая проверка компараторов поверхности ограничивается проверкой состояния компаратора. ISO 8503-2 описывает калибровку компаратора поверхности, определенного в ISO 8503-1, с использованием одного из двух методов. Метод 1 представляет собой метод фокусировки микроскопа, при котором микроскоп сначала фокусируется на вершине пика, а затем на следующей впадине, а разница в положении фокусирующего нониуса представляет собой высоту пика и впадины в этой точке (h max). Метод 2 — это метод щупа с использованием Rtm в качестве параметра измерения. Однако стоимость проведения этих измерений на компараторе намного превышает стоимость нового компаратора, и нормой является замена, а не повторная калибровка. Таким образом, проверка в полевых условиях выполняется пользователем, гарантирующим, что компаратор находится в хорошем состоянии и не поврежден.

Микрометры глубины со стрелочным индикатором

Проверка измерителей профиля поверхности также в значительной степени зависит от пользователя, гарантирующего, что измеритель находится в хорошем состоянии с особым вниманием к состоянию наконечника. Изготовленные из карбида вольфрама для обеспечения износостойкости, эти наконечники могут треснуть, если материал отвалится от наконечника, что сделает его непригодным для использования. Простой визуальный осмотр позволяет убедиться, что наконечник находится в хорошем состоянии, и перед использованием датчик следует установить на ноль, поместив ножку на кусок плоского стекла, например на предметное стекло микроскопа, чтобы совместить наконечник и основание и убедиться, что датчик установить на ноль.

Калибровка и повторная калибровка этих датчиков возможна с использованием согласованных пар мерных блоков для контроля высоты основания относительно наконечника зонда, по одному блоку с каждой стороны наконечника и с использованием одноразовых мерных блоков для удержания наконечника. в положении, пока проверяются показания манометра. Сертификат калибровки может быть выдан на основе показаний, полученных с использованием стопки мерных блоков, и, поскольку сами эти мерные блоки сертифицированы с прослеживаемостью в Национальной физической лаборатории в Великобритании или в NIST в США, сертификат также имеет этот след. -способность.

в положении, пока проверяются показания манометра. Сертификат калибровки может быть выдан на основе показаний, полученных с использованием стопки мерных блоков, и, поскольку сами эти мерные блоки сертифицированы с прослеживаемостью в Национальной физической лаборатории в Великобритании или в NIST в США, сертификат также имеет этот след. -способность.