Как определить содержание углерода в стали: Определение углерода в сталях |

alexxlab | 05.02.2023 | 0 | Разное

Определение углерода в сталях |

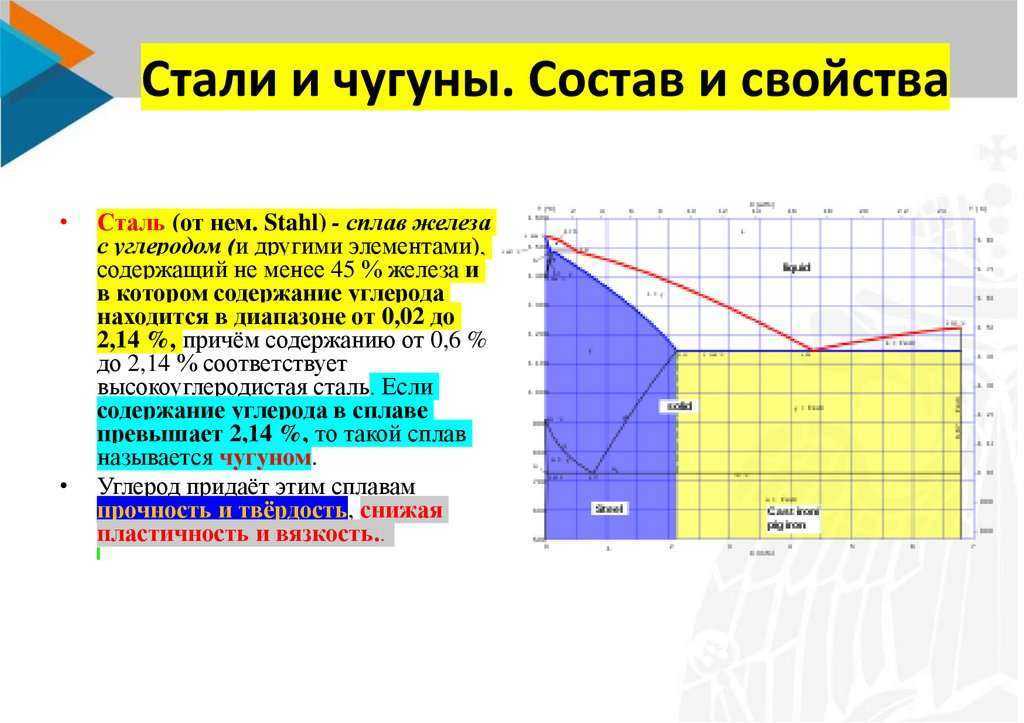

Сейчас было бы сложно представить нашу жизнь без такого материала как сталь. Данный сплав применяется повсеместно для различных задач. Но так как широк круг применения, то и материал должен обладать теми или иными свойствами. Различный вклад вносят химические элементы, входящие в состав. Основой в сталях, как известно, является железо. Вторым обязательным компонентом является углерод. Так же в сталях присутствуют такие элементы как хром, никель, кремний, марганец и другие. Углерод придает сплавам твердость и прочность, снижая вязкость и пластичность. Поэтому так важно знать состав металла прежде, чем изготавливать ту или иную деталь.

Самым распространенным методом обнаружения углерода в сталях

и чугунах является метод оптико-эмиссионной спектрометрии. Источником плазмы в

нем является низковольтная или высоковольтная искра. В результате

взаимодействия плазмы с атомами анализируемого материала, происходит свечение

на разных длинах волн. Через входную щель спектрометра свет попадает на дифракционную

решетку, на которой падающий свет разлагается в спектр.

В портативном лазерном анализаторе ЛИС источником появления плазмы и возбуждения электронов является импульсный DPSS лазер c длиной волны излучения 1064 нм сфокусированный в точку диаметром 100 мкм. Чистая оптическая схема без использования оптоволокна в качестве проводника света от разрядной камеры к дифференциальной решетке позволяет обнаруживать линию углерода 193.09 нм и получать линейную зависимость интенсивности от концентрации без использования инертного газа.

Зависимость интенсивности спектральной линии 193.09 нм от концентрации углерода в сталях.

Возможность проводить измерения образцов сталей и чугуна без использования баллонов с газом позволила не только получить достаточно компактный переносной прибор, но и сократить расходы на покупку аргона.

Важным технологическим показателем для сталей является углеродный эквивалент CE (от англ. Carbon Equivalent). Этот показатель позволяет оценить совместное влияние на свариваемость не только углерода, но и других содержащихся элементов. Увеличение содержания в стали углерода (а также марганца, хрома, кремния, молибдена, ванадия, меди и никеля) снижает способность стали сварке. Когда количество вышеупомянутых компонентов велико, то металл шва с большей вероятностью закалится, что приведет к различным свойствам основного металла и металла шва. Такие различия могут привести к серьезным последствиям, так как такое соединение будет не столь пластичным, а значит более склонным к хрупкому разрушению.

Лазерный искровой спектрометр ЛИС умеет рассчитывать углеродный эквивалент и при необходимости выводить результат на экран. Для расчета CE используется формула Деардена и О-Нила, которая принята Международным институтом сварки (International Institute of Welding).

Для расчета CE используется формула Деардена и О-Нила, которая принята Международным институтом сварки (International Institute of Welding).

Опираясь на эту формулу, свариваемость стали в зависимости от CE может быть определена как:

<0.35 – отличная,

0.36-0.40 – очень хорошая,

0.41-0.45 – хорошая,

0.46-0.50 – средняя,

>0.50 – плохая.

- Сталь 40ХН на анализаторе металлов ЛИС-01

- Сталь 40Х на анализаторе металлов ЛИС-01

- Сталь 30ХГСА на анализаторе металлов ЛИС-01

- Сталь 09Г2С на анализаторе металлов ЛИС-01

- Сталь 35 на анализаторе металлов ЛИС-01

- Сталь Ст3 на анализаторе металлов ЛИС-01

2.4. Определение содержания углерода и марки стали по её структуре

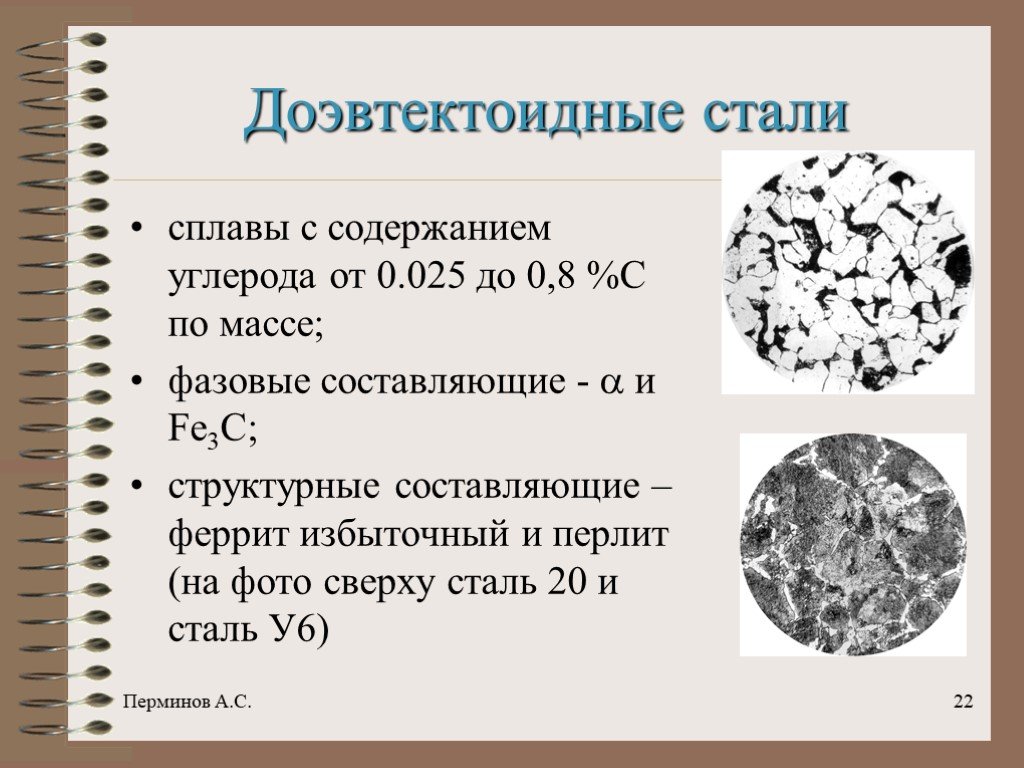

Количественное соотношение феррита и перлита в структуре сталей зависит от содержания углерода. С увеличением содержания углерода в структуре увеличивается доля перлита, соответственно уменьшается доля феррита.

В доэвтектоидных сталях массовая доля углерода определяется по формуле:

(8. 1)

1)

где Fп – площадь, занятая в структуре перлитом, %; 0,8 – процентное содержание углерода в перлите.

При определении содержания углерода в заэвтектоидной стали необходимо учитывать содержание углерода не только в перлите, но и в цементите. Содержание углерода в заэвтектоидной стали определяется по формуле:

(8.2)

Рассчитав массовую долю углерода по формулам (8.1) и (8.2), можно установить марку доэвтектоидной стали. Для ориентировоч-ного определения содержания углерода доля этих площадей могут оцениваться визуально.

С

увеличением содержания углерода в

структуре стали возрастает количество

твёрдого и хрупкого цементита, а

количество мягкого, пластичного феррита

уменьшается. Твёрдые частицы цементита

приводят к увеличению прочности

σв,

твёрдости НВ (рис. 8.6),

и одновременному снижению пластичности

(δ, ψ) и

ударной вязкости (КСV).

В случае заэвтектоидных сталей грубые

выделения цементита вокруг зерен перлита

в виде непрерывной сетки (см.

рис. 8.5) приводят

к снижению прочности и к ещё большему

снижению пластичности стали. Низко- и

средне углеродистые стали имеют

оптимальное сочетание прочности,

твёрдости, пластичности и ударной

вязкости. Они широко применяются для

изготовления деталей машин, используются

в различных конструкциях и такие стали

получили название конструкционных.

Они содержат ≤ 0,7 % С и широко применяются

для изготовления деталей машин благодаря

дешевизне и удовлетворительных

механических свойств.

8.6),

и одновременному снижению пластичности

(δ, ψ) и

ударной вязкости (КСV).

В случае заэвтектоидных сталей грубые

выделения цементита вокруг зерен перлита

в виде непрерывной сетки (см.

рис. 8.5) приводят

к снижению прочности и к ещё большему

снижению пластичности стали. Низко- и

средне углеродистые стали имеют

оптимальное сочетание прочности,

твёрдости, пластичности и ударной

вязкости. Они широко применяются для

изготовления деталей машин, используются

в различных конструкциях и такие стали

получили название конструкционных.

Они содержат ≤ 0,7 % С и широко применяются

для изготовления деталей машин благодаря

дешевизне и удовлетворительных

механических свойств.

Рис. 8.6. Зависи-мость механи-ческих свойств стали от содер-жания углерода: НВ – твёрдость; σв–предел проч-ности; δ–относительное удлинение; ψ–относитель-ное сужение; КСV – ударная вязкость |

По

качеству они делятся на стали: 1) обыкновенного

качества с содержанием не более 0,05 % S

и не более 0,04 % P;

2) качественные с содержанием не более

0,04 % S

и не более 0,035 % P.

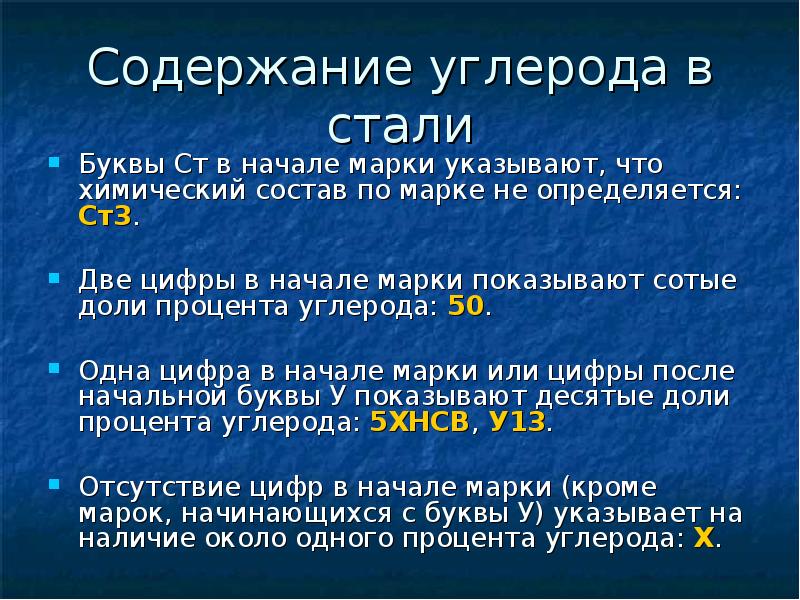

Стали конструкционные углеродистые обыкновенного качества маркируются сочетанием букв Ст, цифрами от 0 до 6, показывающей номер марки, и индексами, указывающими степень раскисленности стали (кп, пс, сп).

Содержание углерода в них изменяется от 0,1 % до 0,5 %. Это наиболее дешевые стали, изготавливаемые в виде проката (прутки, листы, швеллеры, трубы и др.) и поковок. Предназначены для изготовления различных металлоконструкций, а также слабонагруженных деталей машин и приборов. Состав и свойства сталей определяются ГОСТ 380-94.

Качественные конструкционные стали марок сталь 08, 10, 15, 20, 25,…, 60 по ГОСТ 1050-88 используются для изготовления деталей ответственного назначения. Цифры показывают содержание углерода в сталях в сотых долях процента. По содержанию углерода качественные углеродистые стали подразделяются на низкоугле-родистые (до 0,25 % С), среднеуглеродистые (0,3…0,5 % С) и высокоуглеродистые конструкционные (0,5…0,65 % С)

Пять наиболее распространенных методов анализа углерода в стали

Принесите всю мощь лабораторного анализа в полевые условия с непревзойденной скоростью, превосходной производительностью и повышенной производительностью Niton Apollo. Подходящий для исследования сырья и промышленных материалов, лома и существующих активов, нет сценария анализа стали, в котором вы не получите выгоду от использования Niton Apollo.

Чтобы оставаться прибыльным и уважаемым, важно правильно измерять углеродный состав стальных материалов. Очень важно найти точную и эффективную технологию. Если Niton Apollo звучит как идеальное сочетание точности и скорости, не стесняйтесь обращаться к нам.

7 способов измерения содержания углерода в стали

Разработка и применение металлов и их композиционных материалов часто требуют эффективного контроля и точного определения содержания углерода и серы.

[китайский] Cummins и Sinopec в…

Включите JavaScript

[китайский] Cummins и Sinopec установят водородный электролизер мощностью 1 ГВт в Китае

Углерод в металлических материалах в основном существует в виде свободного углерода, углерод в твердом растворе и составной углерод, а также газообразный углерод и науглероживание для защиты поверхности и органический углерод с покрытием.

Современные методы анализа содержания углерода в металлах в основном включают метод сжигания, эмиссионную спектрометрию, газоволюмометрический метод, метод неводного титрования, метод инфракрасной абсорбции и хроматографию и т. д.

Поскольку каждый метод измерения имеет определенную область применения, а на результат измерения влияет множество факторов, таких как форма углерода, возможность полного высвобождения углерода при окислении и значение холостого опыта, один и тот же метод имеет определенные точность в разных случаях. разница.

В этой статье обобщены современные методы анализа, обработка проб, инструменты и области применения углерода в металлах.

1. Метод инфракрасного поглощенияМетод сжигания инфракрасного поглощения, разработанный на основе метода инфракрасного поглощения, представляет собой специальный метод количественного анализа углерода (и серы).

Принцип заключается в сжигании образца в потоке кислорода с образованием CO 2 .

При определенном давлении энергия CO 2 , поглощающего инфракрасные лучи, пропорциональна его концентрации.

Следовательно, содержание углерода можно рассчитать путем измерения изменения энергии до и после CO 2 газ проходит через поглотитель инфракрасного излучения.

Принцип метода сжигания-инфракрасного поглощения

В последние годы быстро развивается технология инфракрасного анализа газов, также быстро появляются различные аналитические приборы, использующие принципы высокочастотного индукционного нагрева и сжигания и поглощения инфракрасного спектра.

Для определения содержания углерода и серы методом высокочастотного сжигания инфракрасного поглощения обычно следует учитывать следующие факторы: сухость образца, электромагнитная чувствительность, геометрический размер, размер образца, тип потока, пропорция, порядок добавления и количество добавления, настройки пустого значения и т. д.

Преимуществом этого метода является точная количественная оценка и меньшее количество интерференционных элементов.

Подходит для пользователей, которые предъявляют высокие требования к точности содержания углерода и имеют достаточно времени для тестирования в процессе производства.

2. Эмиссионная спектроскопияКогда элемент возбуждается теплом или электричеством, он переходит из основного состояния в возбужденное состояние, а возбужденное состояние самопроизвольно возвращается в основное состояние.

В процессе возврата из возбужденного состояния в основное высвобождается характеристический спектр каждого элемента, и его содержание можно определить по интенсивности характеристического спектра.

Принцип работы эмиссионного спектрометра

В металлургической промышленности в связи со срочностью производства необходимо за короткий промежуток времени анализировать содержание всех основных элементов в топочной воде, а не только содержание углерода.

Искровые эмиссионные спектрометры прямого считывания стали лучшим выбором в этой отрасли, поскольку они позволяют быстро получать стабильные результаты.

Но этот метод имеет особые требования к подготовке проб.

Например, при анализе образцов чугуна методом искровой спектроскопии требуется, чтобы углерод на поверхности анализа был в виде карбидов, без свободного графита, иначе это повлияет на результаты анализа.

Некоторые пользователи используют преимущества быстрого охлаждения и отбеливания тонких срезов для определения содержания углерода в отливках методом искровой спектроскопии после того, как образцы превращены в срезы.

При использовании искровой спектроскопии для анализа образцов проволоки из углеродистой стали образцы должны быть обработаны строго и образцы должны быть размещены «вертикально» или «плашмя» на искровом столе для анализа с использованием небольшого приспособления для анализа образцов, чтобы повысить точность анализа. анализ.

3. Метод рентгеновского анализа с дисперсией по длине волны Анализатор рентгеновского излучения с дисперсией по длине волны может быстро и одновременно измерять несколько элементов.

Принцип волнодисперсионного рентгенофлуоресцентного спектрометра

При возбуждении рентгеновскими лучами внутренние электроны атомов измеряемых элементов претерпевают переходы энергетических уровней с испусканием вторичного рентгеновского излучения (т.е. рентгеновской флуоресценции).

Рентгенофлуоресцентный спектрометр с дисперсией по длине волны (WDXRF) использует кристалл для разделения света, а детектор принимает дифрагированный характеристический рентгеновский сигнал.

Если спектроскопический кристалл и контроллер движутся синхронно и непрерывно изменяют угол дифракции, можно получить характеристическую длину волны рентгеновского излучения и интенсивность рентгеновского излучения каждой длины волны, создаваемого различными элементами в образце, которые можно использовать для качественного и количественный анализ.

Этот вид приборов был произведен в 1950-х годах и привлек внимание благодаря одновременному определению нескольких компонентов в сложных системах.

Особенно в отделе геологии этот тип инструмента был успешно развернут, и скорость анализа была значительно улучшена, что сыграло важную роль.

Однако углерод из легкого элемента имеет низкий выход флуоресценции из-за большей длины волны характеристического излучения.

В тяжелых матричных материалах, таких как сталь, поглощение и ослабление характеристического излучения углерода матрицей очень велико и другие причины, которые часто вызывают определенные трудности при рентгенофлуоресцентном анализе углерода.

Кроме того, при измерении углерода в стали с помощью рентгенофлуоресцентного прибора, если непрерывно измерять поверхность земли 10 раз, можно обнаружить, что значение содержания углерода увеличивается.

Поэтому применение этого метода не так обширно, как двух предыдущих.

4. Метод неводного титрованияМетод неводного титрования – это метод титрования в неводном растворителе.

Этот метод позволяет проводить титрование некоторых слабых кислот и оснований, которые нельзя титровать в водном растворе, после выбора подходящего растворителя для повышения их кислотности и щелочности.

Угольная кислота, образованная CO 2 в водном растворе, является слабокислой, и ее можно точно титровать, выбирая различные органические реагенты.

Ниже приводится широко используемый неводный метод титрования:

① Образец сжигается при высокой температуре в электродуговой печи, оснащенной анализатором углерода и серы.

② Газообразный диоксид углерода, выделяющийся при сгорании, поглощается раствором этанол-этаноламин, и диоксид углерода реагирует с этаноламином с образованием относительно стабильной 2-гидроксиэтиламинкарбоновой кислоты.

③ Используйте КОН для неводного титрования.

Реактивы, используемые в этом методе, являются токсичными, длительное воздействие может повлиять на здоровье человека, и он сложен в эксплуатации, особенно при высоком содержании углерода раствор должен быть предварительно задан.

Небольшая неосторожность приведет к тому, что углерод закончится, что приведет к плохим результатам.

Реагенты, используемые в методе неводного титрования, в основном являются легковоспламеняющимися продуктами, и в эксперименте задействованы операции высокотемпературного нагрева. Операторы должны иметь достаточную осведомленность о безопасности.

Операторы должны иметь достаточную осведомленность о безопасности.

Детектор пламенной атомизации сочетается с газовой хроматографией для нагревания образца в водороде, а затем используется детектор пламенной атомизации-газовая хроматография для обнаружения выделяемых газов (таких как CH 4 и CO).

Некоторые пользователи используют этот метод для определения следовых количеств углерода в высокочистом железе, содержание которого составляет 4 мкг/г, а время анализа составляет 50 минут.

Этот метод подходит для пользователей с чрезвычайно низким содержанием углерода и высокими требованиями к результатам испытаний.

6. Электрохимические методы Некоторые пользователи ввели использование потенциометрического анализа для определения низкого содержания углерода в сплавах: твердый электролит используется для анализа и определения газообразного продукта для определения концентрации углерода.