Как отпустить закаленный металл в домашних условиях: что это такое, как отпустить сталь в домашних условиях

alexxlab | 06.03.2023 | 0 | Разное

Как ослабить металл в домашних условиях. Изготовление ножей в домашних условиях — отжиг, закалка стали, отпуск. Самостоятельное изготовление камеры для закаливания металла

И действительно, убедившись на собственном опыте, могу подтвердить: часто лезвие топора современного производства то недокалено (заминается), то, наоборот, перекалено (выкрашивается). Досадно! Причем, проверить качество закалки при покупке практически невозможно. Да, с определенной степенью точности можно узнать, как закален ваш инструмент, проведя по режущей кромке напильником. Если напильник очень сильно «липнет» к металлу, почти сто процентов вероятности — недокал, кромка будет слишком мягкой (и не будет держать заточку). Если напильник будет «отскакивать» от поверхности, «гладить» ее, ваша рука не будет при нажатии встречать никакого сопротивления, — это, скорее всего, перекал. Кромка лезвия будет выкрашиваться, более того, инструмент при усилии на изгиб может сломаться.

Этот сайт является хорошей ссылкой на металлы. Если вы хотите узнать, как кузнецы сделали молотки, проверьте этот сайт. Отказ от ответственности: Научные друзья иногда предоставляют информацию, чтобы помочь нашим пользователям находить специальные предметы для отдельных проектов. Информация предоставляется исключительно в качестве удобства для наших пользователей. Мы делаем все возможное, чтобы убедиться, что номера деталей и описания являются точными при первом перечислении. Однако, поскольку номера деталей меняются по мере устаревания или улучшения элементов, отправьте нам электронное письмо, если вы столкнетесь с любыми деталями, которые больше не доступны.

Если вы хотите узнать, как кузнецы сделали молотки, проверьте этот сайт. Отказ от ответственности: Научные друзья иногда предоставляют информацию, чтобы помочь нашим пользователям находить специальные предметы для отдельных проектов. Информация предоставляется исключительно в качестве удобства для наших пользователей. Мы делаем все возможное, чтобы убедиться, что номера деталей и описания являются точными при первом перечислении. Однако, поскольку номера деталей меняются по мере устаревания или улучшения элементов, отправьте нам электронное письмо, если вы столкнетесь с любыми деталями, которые больше не доступны.

Согласитесь, пользоваться в работе было бы крайне неудобно как изделием из пластилина, так и из стекла — один мнётся, второе — ломается. Проблема в том, что продавец не позволит вам «строгать» напильником еще не купленный инструмент. И не примет обратно «построганный».

Как же быть, если вы купили инструмент некачественной закалки? Выбрасывать? Продолжать пользоваться, сетуя на брак? Ни первое, ни второе! Вы можете закалить металл в дачных условиях. Для этого потребуется костер с солидным количеством углей и две емкости. Одна с машинным маслом (автол, дизельное, моторное, отработка), вторая — с колодезной водой. И подумайте, чем вы будете держать раскаленное железо. Идеальный вариант — кузнечные клещи. Их у вас нет? Придумайте же что-нибудь!

Для этого потребуется костер с солидным количеством углей и две емкости. Одна с машинным маслом (автол, дизельное, моторное, отработка), вторая — с колодезной водой. И подумайте, чем вы будете держать раскаленное железо. Идеальный вариант — кузнечные клещи. Их у вас нет? Придумайте же что-нибудь!

Запомнить свой расходные материалы для дисплеев

Мы также делаем все возможное, чтобы убедиться, что любой из перечисленных поставщиков обеспечивает быстрое и вежливое обслуживание. Выручка от партнерских программ помогает поддержать «Научные друзья», общественную благотворительность 501. Используя металлические ножницы, разрежьте тончайшие медные и алюминиевые листы на четыре полосы каждый, одинакового размера. У вас должно быть четыре полосы из меди и четыре полосы алюминия, когда вы закончите резку. Используя свой постоянный маркер, пометьте каждую полосу номером, чтобы вы могли отслеживать каждую полосу. Упаковочный лист, который поставляется вместе с образцами, имеет толщину каждого образца. Запишите номер, который вы назначили каждой полосе и ее толщину в своем лабораторном ноутбуке. Внимание: соблюдайте осторожность при работе с полосками металла. Они острые и могут вызывать болезненные порезы. Сделайте таблицы данных в своем лабораторном ноутбуке, как показано ниже. Используйте таблицы для записи ваших данных. Возьмите две свои медные полосы. Вы будете экспериментировать с одной полосой и использовать другую полосу в качестве сравнения. Поместите одну полоску на стол. Используя молоток, дважды нажмите на середину полосы. Возьмите полосу и осторожно нажмите на ту сторону, которая не была забита. Является ли полоса жесткой по сравнению с контрольной полосой? Поместите ту же самую ленту и дважды ударите полосу молотком, в том же месте, что и раньше. Поднимите полосу и проверьте, еще ли усилена медная полоска. Сравните его с контрольной полосой. Обратите внимание на данные в лабораторном ноутбуке. Повторите этот шаг, пока медная полоса не начнет затвердевать. Сколько ударов молота потребовалось? Каково появление работы из закаленной меди? Это блестящий или тупой? Повторите шаги 3 и 4 с двумя другими медными полосками.

Запишите номер, который вы назначили каждой полосе и ее толщину в своем лабораторном ноутбуке. Внимание: соблюдайте осторожность при работе с полосками металла. Они острые и могут вызывать болезненные порезы. Сделайте таблицы данных в своем лабораторном ноутбуке, как показано ниже. Используйте таблицы для записи ваших данных. Возьмите две свои медные полосы. Вы будете экспериментировать с одной полосой и использовать другую полосу в качестве сравнения. Поместите одну полоску на стол. Используя молоток, дважды нажмите на середину полосы. Возьмите полосу и осторожно нажмите на ту сторону, которая не была забита. Является ли полоса жесткой по сравнению с контрольной полосой? Поместите ту же самую ленту и дважды ударите полосу молотком, в том же месте, что и раньше. Поднимите полосу и проверьте, еще ли усилена медная полоска. Сравните его с контрольной полосой. Обратите внимание на данные в лабораторном ноутбуке. Повторите этот шаг, пока медная полоса не начнет затвердевать. Сколько ударов молота потребовалось? Каково появление работы из закаленной меди? Это блестящий или тупой? Повторите шаги 3 и 4 с двумя другими медными полосками. Всегда держите контрольную ленту сбоку, чтобы вы могли провести сравнение между обработанным металлом и элементом управления. Повторите шаги 3-5 с помощью алюминиевых полос. Запишите свои данные в своем лабораторном ноутбуке. Есть ли разница в том, когда алюминиевая полоса начала затвердевать по сравнению с медной полосой? Постройте свои данные на участке разброса. Наименьшее количество ударов для усиления. Чтобы узнать больше об участках разброса или сделать свои сюжеты в Интернете, попробуйте следующий веб-сайт: Создайте график.

Всегда держите контрольную ленту сбоку, чтобы вы могли провести сравнение между обработанным металлом и элементом управления. Повторите шаги 3-5 с помощью алюминиевых полос. Запишите свои данные в своем лабораторном ноутбуке. Есть ли разница в том, когда алюминиевая полоса начала затвердевать по сравнению с медной полосой? Постройте свои данные на участке разброса. Наименьшее количество ударов для усиления. Чтобы узнать больше об участках разброса или сделать свои сюжеты в Интернете, попробуйте следующий веб-сайт: Создайте график.

Общение с вашими результатами: начните планирование своего дисплея

Таким образом, эта сталь может быть закалена до отличного лезвия, не инвестируя в установку сухого льда или крио.

Итак, будем считать, что вы готовы. Кладите инструмент в костер, на угли! Чем они белее, тем выше их температура. И контролируйте процесс. Цвет поверхности инструмента в месте закаливания должен быть ярко малиновым, но ни в коем случае не белым! Если вы перегреете металл, он может просто «сгореть». Следите за тем, чтобы цвет распределялся равномерно, на закаливаемой кромке не должно быть темных участков.

Следите за тем, чтобы цвет распределялся равномерно, на закаливаемой кромке не должно быть темных участков.

Как закалить металл в домашних условиях

Железо – это естественный элемент, который мы находим в земле. Добавляя углерод, мы получаем сталь, которая будет ржаветь, если останется влажной. Заменяя часть углерода хромом, сталь более коррозионно-стойкая. В результате получается сталь, которая не будет обесцвечиваться при использовании на кухне, а также будет более устойчивой к ржавчине. Из-за этого нержавеющая сталь является популярным выбором для ножей для повара, рыболовных ножей и других наружных ножей, которые могут быть оставлены влажными или где требуется дополнительная защита от элементов.

Если цвет будет недостаточно ярким — «синюшным», то вы «отпустите» сталь, она будет мягкой. Ни разу не замечали, что какие-нибудь «железяки» после костра становятся очень мягкими (слишком пластичными)? Кстати, так можно «размягчить» сталистую проволоку: сильно нагреть и дать ей медленно остыть. И не старайтесь добела накалить весь инструмент: вам же нужно закалить только режущую кромку!

И не старайтесь добела накалить весь инструмент: вам же нужно закалить только режущую кромку!

Какое оборудование употребляется для закалки?

На самом деле есть сотни различных марок стали, каждая из которых имеет разные проценты добавленных сплавов, чтобы помочь обеспечить определенный набор сильных сторон. Хром также способствует образованию карбида в упрочняющей стали. После термообработки состав углерода и хрома дает уникальное сочетание свойств, в том числе.

Очень высокая твердость Хорошая коррозионная стойкость Очень высокая износостойкость. Обычно при покупке ножевой стали он уже будет отожжен, что означает, что он становится как можно мягче, когда вы получаете сталь. Это поможет упростить работу стали. Его можно подавать с помощью ручных инструментов, отверстия можно легко просверлить в хвосте, и он легко изгибается вручную.

Что ж, представим себе, что закаливаемый инструмент «созрел». Ну, так хватаем его и окунаем в емкость с маслом, чуть «побулькивая» им! Секунды три-четыре, затем резко вынули, секунды две подождали — и снова резко отпустили в масло и «побулькали» уже чуть дольше — секунд пять-шесть (до «синюшного» цвета). И тут же — в емкость с водой до полного остывания. Желательно «помешать» воду закаливаемым инструментом для более резкого охлаждения. Будьте осторожны: масло на «железяке», когда вы ее вытащите в первый раз из масляной емкости, может вспыхнуть!

И тут же — в емкость с водой до полного остывания. Желательно «помешать» воду закаливаемым инструментом для более резкого охлаждения. Будьте осторожны: масло на «железяке», когда вы ее вытащите в первый раз из масляной емкости, может вспыхнуть!

Шлифовальные фаски до или после термообработки? Если вы используете ручные инструменты, у вас мало выбора, кроме как сначала измельчить скосы, а только после того, как вы затвердеваете, опустите кромку. Скользящие скобки на закаленной стали были бы трудными, мягко говоря.

Используя электроинструменты или шлифовальные станки, у вас есть выбор между до или после термообработки. Поперечное сечение шеф-повара настолько высокое и тонкое, что, похоже, легче. Принимая это медленно и постоянно охлаждая лезвие, погружая его в воду, убедитесь, что отпуск не скомпрометирован. Если вы используете рукоятку подачи бумаги, скопируйте скосы, оставляя край от 5 до 1 мм толщиной перед термической обработкой.

Вот такой процесс. Если вы все сделаете правильно — качественная закалка металла вам гарантирована. Разумеется, таким способом нельзя превратить «сырец» из вторчермета в первосортную сталь. Но хотя бы закалка будет нормальной. Этому способу меня научил старый кузнец дядя Коля, — земля ему пухом! — и до сих пор я на качество своей закалки не жаловался. Слышал, кто-то использует вместо масла обыкновенный кипяток. Не знаю, попробуйте! Только учтите, что много раз повторять процедуру закалки одного и того же «объекта» вредно: металл «устает», теряет свойства, и потом — только переплавка…

Разумеется, таким способом нельзя превратить «сырец» из вторчермета в первосортную сталь. Но хотя бы закалка будет нормальной. Этому способу меня научил старый кузнец дядя Коля, — земля ему пухом! — и до сих пор я на качество своей закалки не жаловался. Слышал, кто-то использует вместо масла обыкновенный кипяток. Не знаю, попробуйте! Только учтите, что много раз повторять процедуру закалки одного и того же «объекта» вредно: металл «устает», теряет свойства, и потом — только переплавка…

Закалка топора на костре и в печи

Это простой способ сделать термопару с датчиком в отверстии, просверленном сбоку от кузницы. Если температура повышается, и вы начинаете регулировать газ, легко перерегулировать или потерять слишком много температуры. Используя огневой кирпич, заблокируйте отверстие, чтобы только небольшая щель была свободной для вставки лезвий. Меньшее отверстие помогает в достижении и поддержании равномерной температуры.

Охлаждение разных инструментов

Добавьте лопасти, подождите 5 минут, закалите в предварительно нагретом масле. Время выдержки – это время, когда вы удерживаете лезвие при критической температуре, позволяя углероду «расплавиться» или полностью раствориться в стали. Чтобы затвердеть сталь, ее необходимо охладить до 600 ° С в течение 1-2 минут.

Время выдержки – это время, когда вы удерживаете лезвие при критической температуре, позволяя углероду «расплавиться» или полностью раствориться в стали. Чтобы затвердеть сталь, ее необходимо охладить до 600 ° С в течение 1-2 минут.

Улучшайте ваш инструмент, уважаемые читатели! И не забудьте присказку: острый топор — половина работы. Хорошей вам закалки!

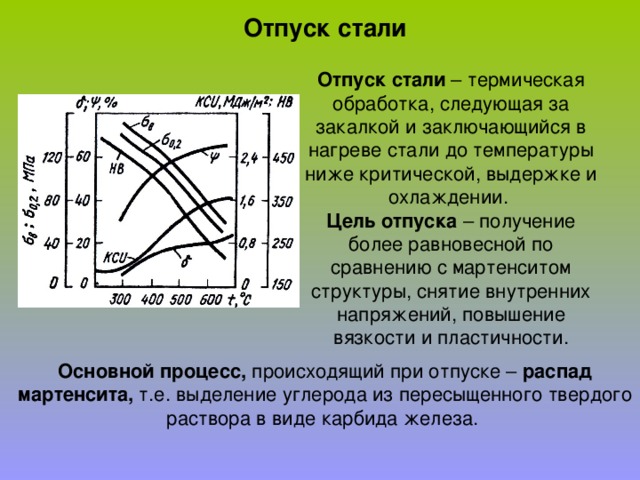

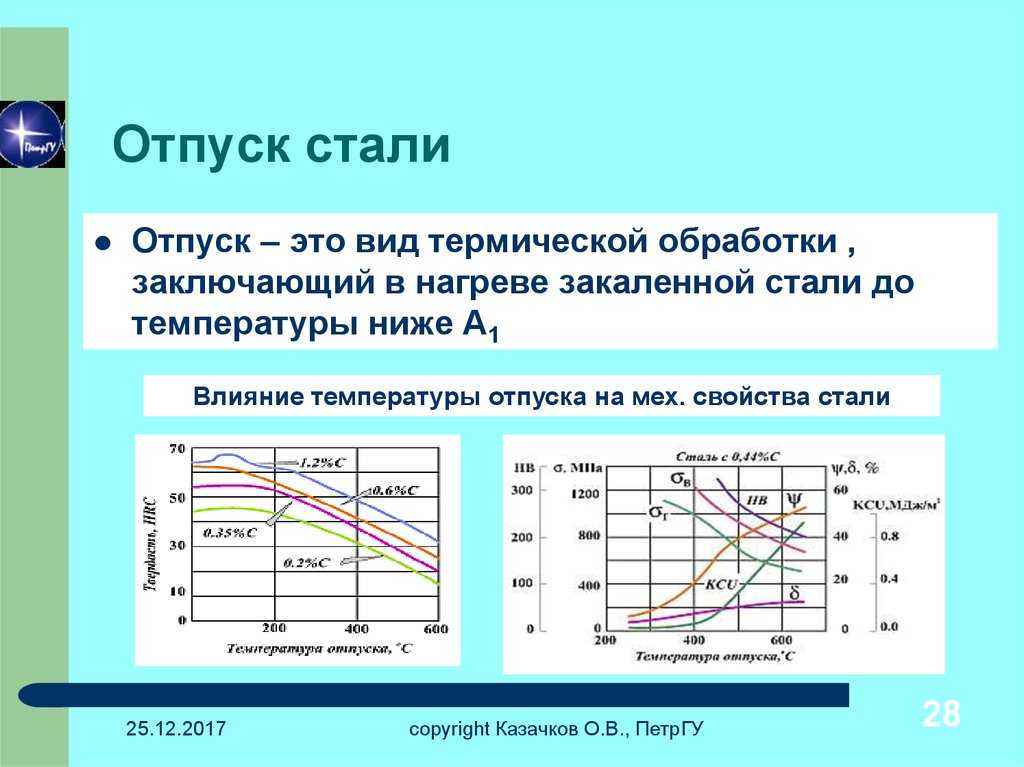

Довольно часто возникает необходимость на порядок повысить прочность инструмента или изделия, сделанного из металла. Бывает и наоборот, нужно сделать металл мягким, для упрощения его дальнейшей обработки. И в первом, и во втором случае желаемое достигается, благодаря термической обработке, которая подразумевает под собой сначала нагрев материала до нужной температуры, а после охлаждения определенным образом. Другими словами закалка стали делится на несколько этапов: закаливание, отпуск, отжиг. Закаливание используется как раз для повышения твердости металла. Нужно помнить, что малоуглеродистые стали закалить нельзя. Что же касается углеродистых и инструментальных, то здесь есть отличный шанс увеличить твердость при закаливании в три — четыре раза. Данный процесс проделывают, когда хотят, чтобы металлический элемент с легкостью мог резать стекло, как это делает алмаз.

Данный процесс проделывают, когда хотят, чтобы металлический элемент с легкостью мог резать стекло, как это делает алмаз.

По крайней мере, пару литров масла, чтобы быстро снять огонь. Окуните лезвие в масло, затем через 15 секунд вытащите его и проверьте на прямолинейность. Теперь есть окно, позволяющее выпрямить любые изгибы до «стальных» сталей и затвердевать. Лично у меня не было хорошего опыта выпрямления изнаночных лезвий, они либо оставались деформированными, либо ломались. Есть более опытные производители ножей, которые успешно делают это, поэтому упоминание здесь, как и должно быть возможно.

Этот шаг необязателен, но добавляет некоторую дополнительную жесткость к лезвию. Охладите лезвие в морозильной камере до тех пор, пока он не станет как можно холоднее. Закаленное лезвие слишком сложно, чтобы быть пригодным для использования ножом. Он хрупкий, сломается и чип. Чтобы вернуть ему «упругость» и снизить твердость до приемлемого уровня, лезвие нагревается до более низкой температуры, чем во время закалки.

Часто чувствуешь необходимость в дополнительной закалке металлического инструмента, очутившись на природе. Почему? К сожалению, современные производители топоров выполняют свою работу недобросовестно, от чего лезвие стального изделия закалено не до конца (легко заминается) или же перекалено (попросту выпрашивается). И каково оно, когда хочется скорее приготовить шашлык с картошкой, а топор ни к чёрту.

Закалка – результат времени и температуры, поэтому более высокая температура требует меньше времени. Более опытные производители могут иметь больше знаний, чтобы добавить к этому, предпочитая 2 или даже 3 цикла отпуска. Метод, описанный здесь в газовой кузнице, может быть использован без фольги из нержавеющей стали и не приведет к большому масштабированию. Лезвие с термической обработкой, показанное ниже, перед тем, как скосы намотаны, и начинается шлифование вручную.

Корин сделал действительно хорошее видео, описывающее процесс термической обработки в газовой кузнице, и как настроить кузницу на богатый микс. Это означает, что в кузнице недостаточно кислорода, чтобы полностью сжигать весь газ, в результате чего кислород не увеличивал лезвие во время термической обработки. В результате получается более чистая лезвия, требующая меньше очистки после термообработки.

Это означает, что в кузнице недостаточно кислорода, чтобы полностью сжигать весь газ, в результате чего кислород не увеличивал лезвие во время термической обработки. В результате получается более чистая лезвия, требующая меньше очистки после термообработки.

Досада! Как бы ни было обидно, но проверить степень закалки металлического изделия в магазине не удастся. Хотя существует один способ. Нужно провести напильником по режущей кромке. Если он начнёт сильно приставать и липнуть к материалу, то скорей всего, проблема в недокале изделия. Это можно заметить по кромке, которая будет чересчур мягкой и не удержит заточку. В том случае, когда напильник отскакивает от стали, будто гладит её, а ваша рука при нажатии не будет чувствовать никаких неровностей – проблема в перекале изделия. Кромка инструмента выкрашивается, а при малейшем усилии может запросто сломаться. Думаю, вы согласитесь, что первый и второй случай заметно осложняют работу и приносят неудобство. Жаль, что вышеприведенную проверку в магазине провести нельзя. Продавец не разрешит вам портить напильником не купленный инструмент. Ситуация в тупике. Не выбрасывать же изделие плохой закалки, когда оно уже куплено! Оно стоит немалых денег. Да и ежедневные жалобы на производственный брак делу не помогут. Выход есть – закалка стали. Сделать это можно и в домашних условиях.

Продавец не разрешит вам портить напильником не купленный инструмент. Ситуация в тупике. Не выбрасывать же изделие плохой закалки, когда оно уже куплено! Оно стоит немалых денег. Да и ежедневные жалобы на производственный брак делу не помогут. Выход есть – закалка стали. Сделать это можно и в домашних условиях.

На самом деле есть сотни различных марок стали, каждая из которых имеет разный процент добавленных сплавов, чтобы помочь обеспечить определенный набор сильных сторон. Это поможет сделать сталь более легкой в работе. Чтобы затвердеть сталь, ее необходимо охладить до температуры ниже 600 ° С в течение минуты или двух, в идеале быстрее.

Один простой способ сделать это – закалка в масле. Есть более опытные производители ножей, которые успешно это делают, поэтому упомянуть его здесь, как это должно быть возможно. Держите лезвие против прямой кромки, осторожно согните и снова проверьте. Или поместите его на что-то плоское и аккуратно забивайте.

Очень простой и полезный процесс, для которого понадобятся: костер с большим количеством раскаленного угля и две глубокие емкости. В первую необходимо залить машинное масло (дизельное, моторное, авто или отработочное), а во вторую поместить очищенную воду (желательно, колодезную). Заранее побеспокойтесь о том, чем вы будете держать раскаленную деталь. В идеале подойдут кузнечные клещи, но на каждой даче их не найдешь, плюс стоят они не дешево. Если таковых у вас нет, то найдите им достойную замену. Итак, готовность стопроцентная, поехали! Кладём инструмент в глубину костра, прямиком на угли. Учтите, что чем угольки белее, тем их температура сильнее. Положили – контролируйте процесс. Место закаливания металла должно быть только ярко малинового цвета, ни в коем случаем не белого! Это грозит перегревом и сгоранием металлического изделия. Обратите внимание на то, что распределение цвета проходило равномерно по всей поверхности. Никаких темных участков на закаливаемой кромке быть не должно. Нельзя также допускать «синюшности» металла. Это приведёт к чрезмерному размягчению, излишней пластичности, которая абсолютно нежелательна.

В первую необходимо залить машинное масло (дизельное, моторное, авто или отработочное), а во вторую поместить очищенную воду (желательно, колодезную). Заранее побеспокойтесь о том, чем вы будете держать раскаленную деталь. В идеале подойдут кузнечные клещи, но на каждой даче их не найдешь, плюс стоят они не дешево. Если таковых у вас нет, то найдите им достойную замену. Итак, готовность стопроцентная, поехали! Кладём инструмент в глубину костра, прямиком на угли. Учтите, что чем угольки белее, тем их температура сильнее. Положили – контролируйте процесс. Место закаливания металла должно быть только ярко малинового цвета, ни в коем случаем не белого! Это грозит перегревом и сгоранием металлического изделия. Обратите внимание на то, что распределение цвета проходило равномерно по всей поверхности. Никаких темных участков на закаливаемой кромке быть не должно. Нельзя также допускать «синюшности» металла. Это приведёт к чрезмерному размягчению, излишней пластичности, которая абсолютно нежелательна. Важно не переусердствовать, накалив топор добела. Вы должны улучшить состояние кромки. Когда инструмент созрел в высоком температурном режиме, его можно вытаскивать из костра. Раскаленную сталь необходимо окунуть в емкость с маслом.

Важно не переусердствовать, накалив топор добела. Вы должны улучшить состояние кромки. Когда инструмент созрел в высоком температурном режиме, его можно вытаскивать из костра. Раскаленную сталь необходимо окунуть в емкость с маслом.

Этот шаг необязателен, но добавляет некоторую дополнительную твердость к лезвию. Чтобы сократить время, в течение которого клинок находится в этом напряженном состоянии, когда он закален, но не закален, попробуйте до закалки в течение 30 минут после закалки.

Как проводится отпуск металла?

Нержавеющая сталь или вакуумная термообработка? Лезвие с термической обработкой, показанное ниже, перед тем, как скосы намотаны и начнется ручная шлифовка. Использование закаленной брони из стали, вероятно, является самой большой разницей между тем, что мы делаем в большинстве групп отдыха, и теми, кто на самом деле жил и сражался в доспехах в прошлом. Пока доспехи были сделаны, между балансом между защитой и обременением была балансировка. Как правило, самый простой способ улучшить способность брони сопротивляться проникновению или дроблению – увеличить толщину, однако это пропорционально увеличивает вес.

Чередуйте опускания и высовывания каждые три секунды, постепенно увеличивая время. Учтите, что закалка стали не потерпит медлительности. Все должно быть сделано резко и быстро. Погружайте деталь в масло до тех пор, пока цвет не потеряет свою яркость. После этого инструмент нужно поместить в воду, которую придется помешивать. Соблюдайте осторожность, так как остатки масла на топоре, оказавшись в водной среде, могут вспыхнуть.

Какими бывают разновидности бытовой закалки

Существует естественный предел в том, насколько тяжелая броня может быть до того, как средний истребитель оставит броню. Поэтому целью является достижение прочности и долговечности при минимизации веса. Если увеличение толщины не является жизнеспособным вариантом, альтернативой является повышение качества стали. Это может быть достигнуто за счет использования стали, которая реагирует на термическую обработку, благодаря чему сталь становится значительно более твердой и жесткой, чем традиционная мягкая сталь.

Вот такая несложная и эффективная закалка стали своими руками. Если делать все правильно и поэтапно, то хороший результат гарантирован.

Уважаемые читатели, комментируйте статью, задавайте вопросы, подписывайтесь на новые публикации – нам интересно ваше мнение:)

Отпуск металла

Chapaev

Меня вот что заинтересовало – когда точишь железку, если передержать, то металл начинает менять цвет – цвета побежалости идут, вроде бы происходит отпуск, он менее прочный становится.

Так ли это?

Сильно ли в этом месте, где цвет изменился снижаетсятвердость\прочность?

Например взять тот же быстрорез.

Растолкуйте, плиз.

Osm

Конечно, если происходит отпуск, то и твёрдость снижается. Степень отпуска будет зависеть от температуры, до которой Вы сталь нагрели и марки стали (для разных марок можете посмотреть в справочниках).

Serjant

Задающий вопрос должен знать хотябы половину ответа…(с)

Быстрорезам пофигу перегревы, они сцуко такие приспособлены работать при теппературе 500 градусов и выше в зависимомти от марки.

Чтобы отпустить быстрорез надо 4 цикла по 3 часа при температуре 850 градусов. Впрочем пережигать быстрорез тоже не надо.

Для других сталей перезжонная зрона черевата полным изменениям структуры металла и такая железка идёт на выброс, востановлению не подлежит.

Охлаждение закотовки при сняти спусков строго обязательно. та же пшикалка-распылитель, залил водой, железку в тиски, болгаркой вжжжж, пшиколкой пару раз дунул, метал остыл, поехали дальше.

На точиле, рядом ведро поставил с водой, туда железку пщщщщщшшш!!!!, нагрев чувствуется пальцами очень хорошо.

Chapaev

Сержант, а если быстрорезка в месте точения начала цвет менять – в том месте она совсем фиговая становится?

А без охлаждения я вообще стараюсь не точить.

ЖБАН

Сержант, а если быстрорезка в месте точения начала цвет менять – в том месте она совсем фиговая становится?

По субъективным ощущениям где цвет поменяла, где нет – все равно дюже твердая. Разницы я не почувствовал.

Chapaev

А цвет она снаружи меняет или насквозь прожигается? Тоесть если ее полирнуть, сотрется это дело?

noBap

Сотрется, если не очень сильно прогрел. Но лучше до такого не доводить. от греха.

yunker

быстрорез, это как я понимаю круглая дисковая пила, для распиливания металла…

делал я однажды дырки (именно дырки, а не Отверстия) в хвостовике, одного клинка из быстрореза. сначало отжог дома на газовой горелке хвостовик, твердость неизменилась, сверлить невозможно. потом на работе отжигал Автогеном, твердость совсем неизменилась, сверлить абсолютно невозможно. после этого прожгли мне в хвостотке дырки плазменной сваркой, но и после этого, рассверлить отверстия невозможно…

потом на работе отжигал Автогеном, твердость совсем неизменилась, сверлить абсолютно невозможно. после этого прожгли мне в хвостотке дырки плазменной сваркой, но и после этого, рассверлить отверстия невозможно…

всётаки круглая дисковая пила страшная сила, доделаю нож, попробую как он резать будет, при такой твёрдости стали.

And

Зависит от многого.

Толщина заготовки, марка стали, цвет опять-же какой (т.е. температура).

Если спуски полностью не выведены – можно повторить ТО.

noBap

yunker

быстрорез, это как я понимаю круглая дисковая пила, для распиливания металла…

не только круглая пила. Есть и полотна, и даже резцы для токарного, и фрезы. А то, что на картинке, это точно по металлу?

yunker

noBapне только круглая пила.

Есть и полотна, и даже резцы для токарного, и фрезы. А то, что на картинке, это точно по металлу?

картинку просто нашёл в интернете, для наглядности, а я свой быстрорез брал на работе, стоял диск на дисковой пиле по металлу, трубы и железные пруты пилили.

маркировка была HSS-E

очень твердый металл, делал рукоять с накладками из дерева, хвостовик удалось прожечь только плазменной сваркой, сверлить даже фрезой неполучалось…

вот теперь думаю, как нож получиться, резучий? как его точить?

остались ещё куски от пилы этой дисковой, хочеться и финочку попробывать, только вот как металл, нож хороший получиться?

Serjant

Сержант, а если быстрорезка в месте точения начала цвет менять – в том месте она совсем фиговая становится?

Ну я вроде по русски написал, перегревы быстрорезу пох…

А цвет она снаружи меняет или насквозь прожигается?

греется насквозь, но без последствий для структуры быстрореза. В чём и фокус. на остальных сталях перегрев ведёт к браку стали.

В чём и фокус. на остальных сталях перегрев ведёт к браку стали.

быстрорез, это как я понимаю круглая дисковая пила, для распиливания металла…

Вообщето нет.

Для обработки металла применяют фрезы. на фото ДИСКОВАЯ ФРЕЗА ПО МЕТАЛЛУ к пилам отнощшения не имеет никакого!. Пильные диски из быстрореза не делают. Это черевато прилётом в голову куска пилы.

Вот полотна из быстрореза делают, металлопильные станки такими заряжают Общеизвесный рельсопильный станок он же мехпила.

Chapaev

спасибо, все понял.

Вообще быстрорез нормально режется болгаркой и точится на точиле.

Про то как в нем делат ьдырки – одна из прикрепленных первых тем.

Если кто не в курсе 😛

yunker

SerjantВообщето нет.

Для обработки металла применяют фрезы. на фото ДИСКОВАЯ ФРЕЗА ПО МЕТАЛЛУ к пилам отнощшения не имеет никакого!.Пильные диски из быстрореза не делают. Это черевато прилётом в голову куска пилы.

Вот полотна из быстрореза делают, металлопильные станки такими заряжают Общеизвесный рельсопильный станок он же мехпила.

а вот ДИСКОВАЯ ФРЕЗА ПО МЕТАЛЛУ, на нож пойдёт, испольовалась на электропиле, (на очень низких оборотах)

твёрдость очень высокая, не хрупкая, кидал заготовку на бетонный пол, неполомалась.

yunker

Chapaev

Вообще быстрорез нормально режется болгаркой и точится на точиле.

Про то как в нем делать дырки – одна из прикрепленных первых тем.

Если кто не в курсе 😛

быстрорез может быть и режиться болгаркой, а вот ДИСКОВАЯ ФРЕЗА ПО МЕТАЛЛУ, ни болгаркой, ни наждаком, даже после оджига нережиться, а уж тем более несверлиться, проверенно!!! 😛 😊 😊 😊

Chapaev

А как же ее обрабатывають тогда? 😛

chief

Болгарка – дисковая разновидность джедайского меча! 😛

Она режет всё!

Если вдруг чего-то не режет – проблема в диске.

Боб бассет

ДИСКОВАЯ ФРЕЗА ПО МЕТАЛЛУ, ни болгаркой, ни наждаком, даже после оджига нережиться, а уж тем более несверлиться, проверенно!!!

инструмента который берет фрезы по металу полно . обычный отрезной диск корундовый без всяких проблем .скорость от 80 м\с . на маленьких болгарках при 7000 об скорость повыше . и обрабатывается тоже нормально их же точат и претачивают и отжигается нормально только долго

Mutant

ДИСКОВАЯ ФРЕЗА ПО МЕТАЛЛУ, ни болгаркой, ни наждаком, даже после оджига нережиться, а уж тем более несверлиться, проверенно!

Эт, Вы, батенька, погорячились… 😊

И режется, и сверлится, тяжеловато, но реально.

Наждак вот, бывает, “засаливает” – так чистить-править.

Mess

chief

Болгарка – дисковая разновидность джедайского меча! 😛

Она режет всё!

Если вдруг чего-то не режет – проблема в диске.

yunker

chief

Болгарка – дисковая разновидность джедайского меча! 😛

Она режет всё!

Если вдруг чего-то не режет – проблема в диске.

сгорел один джедайский меч, когда клинок вытачивал ( у болгарки щётки полетели) 😊

отрезал отрезным диском, потом шкуркой шлифовальной на болгарке выравнивал, дырки прожгли на заводе плазменной сваркой. клиночек то получился, и ручка вроде готова, да и ножны стачаю, только вот вопрос, насколько будет такой нож хорош?

оправдаються ли все старания и ожидания? 😊

MutantЭт, Вы, батенька, погорячились…

😊

И режется, и сверлится, тяжеловато, но реально.

Наждак вот, бывает, “засаливает” – так чистить-править.

наждака не имею, точу всё болгаркой, отрезной диск и диск с наждачкой.

а насчёт погорячился это верно, терпения невсегда хватает, хочеться всё и сразу, и чтобы хорошо…. 😊

OlegYK

У меня вопрос – под каким углом точить быстрорез для токарных работ по дереву, чтоб он не выкрашивался?

Чур ф поезг не посылать 😊.

Serjant

под какой резец и дерево?

не боишься кстати сломать? такие резцы опасны.

Про то как в нем делать дырки – одна из прикрепленных первых тем.

Кому как… я сверлю легко и непринуждённо. Сктити там темка весит, называется сверлим быстрорез. Это не сложно.

испольовалась на электропиле, (на очень низких оборотах)

твёрдость очень высокая, не хрупкая, кидал заготовку на бетонный пол, неполомалась.

Еще хорошо молотком постучать и гвозди позабивать. люк поддеть канализационный…

быстрорез может быть и режиться болгаркой, а вот ДИСКОВАЯ ФРЕЗА ПО МЕТАЛЛУ, ни болгаркой, ни наждаком, даже после оджига нережиться, а уж тем более несверлиться, проверенно!!!

Вот это новость для нашей палаты 😊 😊 😊

вот тут ознакомся 😊 http://guns.allzip.org/topic/5/79414.html

yunker

Serjant

Кому как… я сверлю легко и непринуждённо. Сктити там темка весит, называется сверлим быстрорез. Это не сложно.Еще хорошо молотком постучать и гвозди позабивать. люк поддеть канализационный…

Вот это новость для нашей палаты 😊 😊 😊

вот тут ознакомся 😊 http://guns.allzip.org/topic/5/79414.html

сверлить неполучилось, ну неполучилось и всё, прожог сваркой….

с гвоздями и люками шутку-юмора понял, учту 😊

с изделием типа Стручок ознакомился, такой уровень мастерства пока мне негрозит, я человек скромный, ножеделие видимо не моя стихия, уж очень мастера тут маститые, и изделия уж очень профессиональные, талант для такого нужен, научиться видимо неполучиться 😞

Дмитрий . М

М

Если я правильно помню первоначальный вопрос, то он сводился к тому испорится ли закалка и помягчеет ли металл при нагревании от наждака или ленты.

Ответ и прост и сложен.

Все зависит от того, какой металл нагревается и до какой температуры.

Углеродка отпустится на раз. Малолегирка в общем тоже. Быстрорез типа Р6М5 на наждаке отпустить или “прижечь” вполне возможно.

Если речь о жаростойких и самозакаливающихся на вохдухе сталях, то там могут быть свои заморочки. Например некоторые стали HSS, после прижога на наждаке твердость не теряют а иногда и набирают пару единиц. Но при этом теряют ударную вязкость и упругость. По простому становятся хрупкими. Есть такие умные слова как “отпускная хрупкость”. Поэтому, как верно заметил Сержант, для некоторых сталей используется весьма нетривиальная схема отпуска или отжига.

Для спорщиков о дисковых фрезах и их сверлении. Надо ставить вопрос иначе. Какой материал не сверлится и в каких условиях. Дисковые фрезы делают из самых разных сплавов. В частности у меня есть фреза сделаная из сплошного куска карбида вольфрама. Такая красивая черная фреза с синеватым отливом. Режет все, в том числе и стекло и камень. Крундовый круг ее не берет ВООБЩЕ. Скорее сам крошится. Кобальтовые стали тоже ни сверлить ни отпустить. Очень многие быстрорезы прикаливаются по ходу их обработки. Начинаешь сверлить а через пару десяток металл разогрелся, прикалился и привет. Но в общем и целом простая логика ” более твердое режет менее твердое” работает. То есть допустим сталь закалена до 64 Роквела. А сверло до 65. Сверлить почти бесполезно. Зато карбидным сверлом с твердостью 90-96 единиц эту же каленую железяку можно просверлить на ура.То же касается обработки абразивами. Корунд обрабатывает худо-бедно любые стали. Но не твердосплав(карбиды). Для твердосплава нужен алмаз. Ну а алмаз, только им-же. Медленно и печально.

Какой материал не сверлится и в каких условиях. Дисковые фрезы делают из самых разных сплавов. В частности у меня есть фреза сделаная из сплошного куска карбида вольфрама. Такая красивая черная фреза с синеватым отливом. Режет все, в том числе и стекло и камень. Крундовый круг ее не берет ВООБЩЕ. Скорее сам крошится. Кобальтовые стали тоже ни сверлить ни отпустить. Очень многие быстрорезы прикаливаются по ходу их обработки. Начинаешь сверлить а через пару десяток металл разогрелся, прикалился и привет. Но в общем и целом простая логика ” более твердое режет менее твердое” работает. То есть допустим сталь закалена до 64 Роквела. А сверло до 65. Сверлить почти бесполезно. Зато карбидным сверлом с твердостью 90-96 единиц эту же каленую железяку можно просверлить на ура.То же касается обработки абразивами. Корунд обрабатывает худо-бедно любые стали. Но не твердосплав(карбиды). Для твердосплава нужен алмаз. Ну а алмаз, только им-же. Медленно и печально.

noBap

yunkerбыстрорез может быть и режиться болгаркой, а вот ДИСКОВАЯ ФРЕЗА ПО МЕТАЛЛУ, ни болгаркой, ни наждаком, даже после оджига нережиться, а уж тем более несверлиться, проверенно!!! 😛 😊 😊 😊

интересно как… Это чтож за быстрорез такой, что болгарка его не берет…

Кстати, есть мнение, что очень высокая (выше 60) твердость на ноже только вредит. Тонкая РК либо скользит по разрезаемому материалу, либо крошится.

yunker

noBap

интересно как… Это чтож за быстрорез такой, что болгарка его не берет…Кстати, есть мнение, что очень высокая (выше 60) твердость на ноже только вредит. Тонкая РК либо скользит по разрезаемому материалу, либо крошится.

вот того то и боюсь, есть нехорошее предчуствие, нож сделаю из супертвёрдой стали, а он резать толком небудет. 😞

noBap

Это дело поправимое. Узнать толком марку стали да и отпустить в соответствии с ТУ.

yunker

вот собственно мой вопрос с картинками, получиться ли нож из такой дисковой фрезы. на фрезе написано для VA (нержавейки). станок, где используеться фреза тоже сфотографировал.

кстати, там на фрезе, на станке которая,опять отламался кусочек, будут новую ставить, стоит ли старую на клинки забирать?

noBap

забирайте однозначно!!! куда-нибудь сгодится!!

Картинка интересная… HSS – это общее обозначение быстрорежущих сталей. А вот что такое Е… Счас попробую узнать

yunker

noBap

Это дело поправимое. Узнать толком марку стали да и отпустить в соответствии с ТУ.

да нету тут кузни, да и ТУ тоже нету, только ДИНы (DIN)

намного проще клинок готовый купить, а ещё дешевле готовый нож, всё заморочки с изготовлением клинка, исключительно для собственного удовольствия. ..

..

noBap

Разумеется… Сдается мне, что вы слегка погорячились с ее супертвердостью… Вполне тривиальная сталюка, аналог нашей р18, только чистая очень. Стекло же она, я надеюсь, не царапает?

noBap

Да, еще… Я не знаю точно, может, Сержант поправит… На фрезе этой не может ли быть зонной закалки?

yunker

погаричился, вполне может быть, терпение не моя стихия… 😞

стекло не пробовал царапать, вечером сегодня попытаюсь.

спасибо за советы, надеюсь путёвый нож будет, из р18 быстрореза. 😊

OlegYK

noBap

Да, еще… Я не знаю точно, может, Сержант поправит… На фрезе этой не может ли быть зонной закалки?

Я конечно не Сержант, но по логике при таких размерах там должна быть зонная закалка – на зубьях выше, а к месту крепления ниже.

noBap

Вооот… А это значит, что грамотная ТО таки потребуется…

yunker

нету у меня такой шуки, как ТО, нету…

может по клинку чего посовеуете, вот выбрал шведский МОРА, из углеродки, длинна 126 мм. хочу попробывать сквозной монтаж. ктонибудь знаком с этими клинками МОРА, как они? 😳

Mess

У вас цех мехобработки есть, а не одной закалочной печи нет? Странно. неужто вам все детали требующиеся нужны “сырыми”?

noBap

Неплохие клинки. Уж точно результат будет предсказуемым. Хотя я бы поменялся на этот диск, скажем, полотном от мехпилы. Интересно поробовать, что из буржуйской железяки выйдет… Но вот транспортные расходы, ага…

noBap

Кста, сейчас списался по аське с дружком(он работает на каком-то заводе в Миндене у вас), и фотку фрезы вашей послал. Он сказал, что там точно зонная закалка, возможно даже ТВЧ, и сказал, что если сильно надо, он найдет точно марку стали и соответственно рекомендации по ТМО, но Вам это уже, похоже, не надо…

yunker

Mess

У вас цех мехобработки есть, а не одной закалочной печи нет? Странно. неужто вам все детали требующиеся нужны “сырыми”?

закалочной печи действительно нет, детали отправляют на другую фирму для закалки и нанесения покрытия.

немножко другой тут подход к себестоимости и трудозатратам. напремер изготавливаеться боковая стенка для станка, из жести 2мм на лазерной машине. и при монтаже обнруживаеться, что забыли дырочку для крепёжного болтика М5. просверлить отвертие в готовой и покрашенной боковой стенке диаметром 6мм намного дороже получаеться, чем изготовить новую деталь с правильным отверстием. потому, что сверление и разметка это уже считаеться ручная подгонка, и по себестоимоти очень дорого. поэтому выкидывают готовую и покрашенную деталь, и изготавливают новую с отверстием 6мм. вот такой подход к себестоимости и трудозатратам.

потому, что сверление и разметка это уже считаеться ручная подгонка, и по себестоимоти очень дорого. поэтому выкидывают готовую и покрашенную деталь, и изготавливают новую с отверстием 6мм. вот такой подход к себестоимости и трудозатратам.

сори за ОФФ

yunker

noBap

Неплохие клинки. Уж точно результат будет предсказуемым. Хотя я бы поменялся на этот диск, скажем, полотном от мехпилы. Интересно поробовать, что из буржуйской железяки выйдет… Но вот транспортные расходы, ага…

Кста, сейчас списался по аське с дружком(он работает на каком-то заводе в Миндене у вас), и фотку фрезы вашей послал. Он сказал, что там точно зонная закалка, возможно даже ТВЧ, и сказал, что если сильно надо, он найдет точно марку стали и соответственно рекомендации по ТМО, но Вам это уже, похоже, не надо…

в школе когда учился, ходил в кузнецу помогать. помню как клапан на нож расклёпывали, потом просто вводе закаливали. всё было просто и гениально. 😊 😊 😊 😊

всё было просто и гениально. 😊 😊 😊 😊

сейчас уже конечно легче готовый клинок купить, никаких проблем и заморочек. трудно найти термическую печь, а ещё друдней грамотного термиста, который сможет всё професионально сделать… 😞

диск конечно заберу с работы, всеравно будут выкидывать. а вот переслать необщаю, действительно дело проблематичное, вы уж извените, приедете в гости, просто подарю, и ещё и пивом баварским угощу. 😛

noBap

Вот спасибо!

Поеду в конце лета в Вашу сторону, а там, чем черт не шутит, может, и пересечемся. С меня хорошо прокованный дикий дамаск моего изготовления.

yunker

а дамаск это уже очень интересно, буду ждать, тут то всей Германии всего 6 часов хода на машине, из конца в конец, конечно пересечёмся…

😛 😊 😊 😊

yunker

noBap

Разумеется... Сдается мне, что вы слегка погорячились с ее супертвердостью… Вполне тривиальная сталюка, аналог нашей р18, только чистая очень. Стекло же она, я надеюсь, не царапает?

ну почему не царапает, очень даже царапает, правда на собственных окнах испытывать нестал, а вот бутылочку поцарапал маленько… 😛

RIA

Считается что оконное это ~59 бутылка ~63 Теперь важно узнать как она на хрупкость.

yunker

noBap

Вот спасибо!Поеду в конце лета в Вашу сторону, а там, чем черт не шутит, может, и пересечемся. С меня хорошо прокованный дикий дамаск моего изготовления.

а вот и обещанный диск, полностью готовый к натуральному обмену.

уж очень дамаск хочеться… 😊 😊 😊 😊

а вот такие ножи получаються из немецкого быстрореза.

Размягчение различных изделий из стали

Писатель | 1 марта 2022 г. Сталь

Сталь— широко используемый материал, доступный в различных формах и сортах. Мягкая сталь является одной из наиболее распространенных форм и имеет более низкое содержание углерода. Эта сталь также сравнительно мягкая. Некоторые другие формы стали имеют гораздо более высокое содержание углерода, что делает сталь чрезвычайно прочной и очень устойчивой к формованию или резке.

Если вы хотите узнать, как размягчить закаленную сталь, читайте дальше.

Что такое размягчение стали?

Одной из основных причин размягчения стали является необходимость сделать материал податливым для формовки и резки; затем сталь снова закаливается до окончательной формы. Этот процесс используется для преобразования стальных компонентов. Размягчение стали обычно производится с помощью лазеров. Это идеальные инструменты для этого процесса, поскольку они гибки и способны работать в высокоточных средах.

Как размягчить закаленную сталь?

Термическая обработка с использованием диодных лазеров — лучший способ размягчения закаленной стали. Затвердевшая структура размягчается в определенных зонах за счет теплового воздействия (также называемого отпуском) с последующим медленным охлаждением. Конечным результатом является сталь, которая формуется и используется для сварки, формовки или резки.

Затвердевшая структура размягчается в определенных зонах за счет теплового воздействия (также называемого отпуском) с последующим медленным охлаждением. Конечным результатом является сталь, которая формуется и используется для сварки, формовки или резки.

являются хорошим выбором для этого процесса, поскольку они очень гибкие и точные. Они также создают меньшие переходные зоны между обработанным и необработанным сырьем по сравнению с другими формами технологий. Наконец, диодные лазеры обеспечивают равномерное распределение интенсивности даже в больших пятнах, что приводит к равномерному размягчению материала. Газовые и инфракрасные излучатели не обеспечивают такого же качества процесса размягчения стали.

Вот процесс размягчения стали:

- Поместите сталь в кузницу или печь для термообработки.

- Медленно повышайте температуру соединения стали в определенной аустенитной области. Обратите внимание, что этот температурный диапазон различен в зависимости от марки стали.

Обычно эту температуру можно узнать на литейном заводе, производившем материал.

Обычно эту температуру можно узнать на литейном заводе, производившем материал. - Выдержите сталь при указанной температуре аустенита в течение тридцати минут. Чем дольше вы держите его при этой температуре, тем выше шанс, что весь кусок стали отожжется.

- Медленно снижайте температуру стали — скорость зависит от марки стали. Падение температуры может быть столь же медленным как 5°F в час.

- Сталь следует охладить до комнатной температуры.

- Если вы обрабатываете отожженную сталь, следите за тем, чтобы станок не нагревал сталь слишком сильно. Если это произойдет, он может начать термическую обработку, что приведет к закалке стали.

- Обратите внимание, что отжиг стали — это процесс, который включает интенсивное нагревание. Убедитесь, что вы используете правильное защитное оборудование и процедуры. Невыполнение этого требования может привести к серьезным ожогам и другим травмам.

Мы надеемся, что это ответит на некоторые из ваших самых важных вопросов о размягчении стали. Здесь, в J.F. Heat Treating Inc, мы предлагаем профессиональные услуги в области металлургии и термообработки. Наша команда профессионалов предоставляет все виды услуг по термообработке для смягчения, упрочнения, снятия напряжения или удаления загрязнений с ваших металлических деталей и компонентов. Свяжитесь с нами прямо сейчас, чтобы узнать больше.

Здесь, в J.F. Heat Treating Inc, мы предлагаем профессиональные услуги в области металлургии и термообработки. Наша команда профессионалов предоставляет все виды услуг по термообработке для смягчения, упрочнения, снятия напряжения или удаления загрязнений с ваших металлических деталей и компонентов. Свяжитесь с нами прямо сейчас, чтобы узнать больше.

Руководство для начинающих по отжигу стали — изготовление из металла

Отжиг — это процесс термической обработки, который размягчает сталь. Это может упростить форму или обработку. Это особенно полезно, если вам нужно отрезать что-то, что было сварено, например, когда вам нужно восстановить сорванную резьбу на валу.

Металл состоит из кристаллической структуры, которая напрямую связана с его механическими свойствами. Если вы можете изменить структуру, вы можете настроить ее твердость, пластичность, прочность, прочность на растяжение и множество других параметров.

Итак, как отжигать сталь?

Чтобы отжечь сталь, нагрейте ее примерно на 100 градусов по Фаренгейту выше ее критической температуры, выдержите при этой температуре в течение 1 часа на каждый дюйм толщины и дайте ей остыть с максимальной скоростью 70 градусов по Фаренгейту в час.

Хорошо, это короткий ответ. Давайте рассмотрим, как это сделать в реальной жизни, в зависимости от инструментов, к которым у вас есть доступ, а также несколько советов и приемов, которые помогут вам сделать это (в основном) правильно с первого раза.

Содержание

Как отжигать сталь

Чтобы отжечь сталь, вам понадобится способ нагрева металла до ярко-красного цвета, некоторое время выдерживать его при этой температуре, а затем очень медленно дайте ему остыть.

Существует два основных подхода к этому: использование горелки, кузнечной печи или другого нерегулируемого источника тепла или использование программируемой печи для термообработки.

Использование печи для термообработки

Плюсы:

- Наиболее контролируемый процесс, наиболее стабильные результаты

- Лучший способ и уйти

- Действительно эффективен для деталей с переменной толщиной

Минусы:

- Может быть неоправданно трудоемким для мелких деталей, или если полный отжиг не важен

- Печи для термообработки недоступны для многих людей

Чтобы выполнить это правильно, лучше всего знать точную марку стали, с которой вы работаете. Если вы купили сталь у поставщика, уточните у него рекомендуемую температуру отжига.

Если вы купили сталь у поставщика, уточните у него рекомендуемую температуру отжига.

Честно говоря, это не так уж сильно отличается — обычно вы будете отжигать в диапазоне 1450-1650 F или около того, но все же идеально получить точную температуру, чтобы полностью отжечь металл.

Если вы действительно понятия не имеете, что такое сталь, я обычно просто начинаю с 1500 F и пробую еще раз с 1550 F, если это не работает, как планировалось (повторяйте с шагом 50 по мере необходимости). Не самый эффективный метод, но обычно работает. Можно немного перегреться, если вы не расплавите сталь.

Когда печь нагреется до нужной температуры, вам нужно будет дать металлу «пропитаться» — это означает просто выдержать его при этой температуре. Это позволяет металлу достаточно нагреться внутри, так что он будет полностью отожжен на всем протяжении.

Эмпирическое правило для этого заключается в том, чтобы вымачивать металл в течение одного часа на каждый дюйм толщины.

Если вы работаете с куском стали действительно непостоянной формы, который в некоторых частях толще, чем в других, просто используйте самый толстый участок. Поэтому, если деталь представляет собой стержень диаметром 4 дюйма на толстом конце и диаметром 2 дюйма на узком конце, дайте ему отмокнуть в течение 4 часов.

Преимущество использования печей для термообработки заключается в том, что, помимо действительно точной температуры, медленное охлаждение очень простое. Просто выключите духовку и держите дверцу закрытой. Огнеупорные кирпичи будут удерживать тепло достаточно долго, чтобы действительно контролировать охлаждение.

Кроме того, некоторые печи позволяют запрограммировать скорость охлаждения. В этом случае установите его на 70 F в час.

Вы можете вытащить деталь до того, как она полностью остынет — ничего страшного, если она еще будет на пару сотен градусов. Я обнаружил, что обычно, если я программирую духовку днем и запускаю цикл, деталь будет готова к извлечению утром. Если только это не массивный 8-дюймовый толстый блок, то есть — на его замачивание уйдет 8 часов!

Если только это не массивный 8-дюймовый толстый блок, то есть — на его замачивание уйдет 8 часов!

Когда он достаточно остынет, чтобы его можно было трогать, проверьте его с помощью предпочитаемого вами метода проверки твердости, чтобы убедиться, что процесс работает по плану.

Использование горелки

Плюсы:

- Действительно быстро для мелких деталей, таких как провода или зажимы

- Резак, как правило, более доступен для большинства людей

- не обязательно знать точную марку стали

Минусы:

- Сложнее получить полный отжиг для достижения максимальной ковкости

- Требуется больше навыков

- Требует больше времени для изготовления крупных деталей

- Очень сложно для деталей различной толщины

Это, на мой взгляд, второе место с точки зрения процессов отжига. Если вы можете использовать духовку, вы всегда получите лучшие результаты вместо горелки.

Тем не менее, в большинстве случаев использование фонарика будет работать нормально. Вот процесс с несколькими советами, чтобы сделать успех более вероятным:

Особенно, если вы работаете с более крупными деталями (например, 1 дюйм или более), попробуйте использовать насадку Rosebud на кислородной системе. Вам будет легче последовательно нагревать металл, не перегревая определенные участки.

Держите пламя подальше от мелких и тонких частей детали. Их будет очень легко перегреть и расплавить. Если есть разная толщина, попробуйте поставить пламя на более толстую часть и позволить теплу добраться до более тонких участков.

Получите деталь красивого оранжево-красного цвета. Если что-то из этого нужно запомнить, то вот оно: вишнево-красный — для термообработки, оранжево-красный — для отжига. Если вы не уверены в цвете стали при различных температурах, я сделал этот загружаемый ресурс:

Цвета нагрева сталиСкачать

Сюда также входят цвета при более низких температурах, которые обычно используются для отпуска. Распечатайте его и прикрепите к ящику с инструментами.

Распечатайте его и прикрепите к ящику с инструментами.

Имейте в виду, однако, что в зависимости от чернил вашего принтера, дисплея монитора и марки стали, она может не полностью соответствовать фактической температуре горячего металла. Это не идеально, но это достойное руководство для начала.

Еще один совет: старайтесь избегать отжига под прямыми солнечными лучами. Будет очень трудно судить о цвете стали, так что вы легко можете переварить ее. Делайте это в магазине или гараже, если можете.

Еще один способ проверить, что сталь достаточно горячая, это проверить ее с помощью магнита. Сталь теряет свой магнетизм, когда достигает «критической температуры». Так что разбейте старый телевизор или микроволновку ради одного из этих больших массивных магнитов во имя хорошего мастерства!

После того, как он потеряет свой магнетизм, пусть он еще немного посветлеет, так как отжиг необходимо проводить примерно на 100 F выше критической температуры.

Хорошо и равномерно нагрейте металл и дайте ему достаточно времени, чтобы он нагрелся и в центре. Как только это красивый оранжево-красный цвет, теперь наступает сложная часть: замедление охлаждения.

Как только это красивый оранжево-красный цвет, теперь наступает сложная часть: замедление охлаждения.

Варианты медленного охлаждения

Воздушное охлаждение слишком быстрое для отжига, поэтому вам нужно помочь детали сохранить тепло после выключения горелки. Вот несколько способов сделать это:

Сухой песок или вермикулит

Это может быть эффективным способом дольше сохранять тепло детали.

Вермикулит — это то, что добавляют в почву, чтобы сделать растения счастливыми, а также это отличный изолятор. Песок также отлично сохраняет тепло. Стоит отметить, что это должен быть довольно чистый материал, вы не хотите, чтобы в миксе были какие-либо корни или грязь, если это вообще возможно. Хорошо подойдет строительный или игровой песок.

Не используйте влажный песок или вермикулит.

Влага + раскаленный докрасна металл = нежелательные результаты. По сути, он просто не будет удерживать тепло, деталь будет слишком быстро остывать, и отжиг придется делать заново. В Интернете также ходят истории о том, что вещи взрываются, когда есть влага. Я думаю, что это больше проблема больших камней/кирпичей, которые могут треснуть и взорваться, когда влага превратится в пар, но лучше перестраховаться и по возможности избегать взрывов.

В Интернете также ходят истории о том, что вещи взрываются, когда есть влага. Я думаю, что это больше проблема больших камней/кирпичей, которые могут треснуть и взорваться, когда влага превратится в пар, но лучше перестраховаться и по возможности избегать взрывов.

Лучше просто полностью закопать металл, чтобы он действительно изолировался. Если вы делаете что-то размером с нож, оставьте его в 5-галлонном ведре. Это дешево и многоразово, так что не скупитесь.

Если вы ищете вермикулит, вы можете купить его на Amazon довольно дешево или поискать в местных магазинах для дома/сада.

Изоляционное одеяло

Это удобно, так как меньше вероятность того, что будет беспорядок, и вы можете очень легко свернуть его и положить обратно на полку.

Есть несколько различных типов, которые прекрасно работают. Вы можете получить одеяла для дымоходов и дровяных печей, которые действительно эффективны. Еще один хороший вариант — взять рулон изоляции из керамического волокна, который, как правило, будет довольно недорогим и прослужит вам некоторое время.

Трюк для охлаждения мелких деталей

Некоторые детали настолько малы, что почти невозможно замедлить охлаждение, если они не находятся в духовке. Вот один из способов обойти это:

Нагрейте один или два больших куска металла вместе с маленькой деталью, которую вы отжигаете. Когда вы поместите его в изоляцию, поместите больший горячий блок (блоки) в контакт с маленьким куском. Это будет держать его горячим достаточно долго, чтобы получить хорошее, медленное охлаждение для отжига. Это надежный способ заставить сталь охлаждаться в течение многих часов.

Идеальная скорость охлаждения для отжига стали составляет около 70 F в час, вплоть до примерно 500 F. Другими словами, охлаждение куска стали с 1500 F до 500 F в идеале должно занять около 14 часов. Фактические идеальные времена зависят от марки стали, но это хорошее эмпирическое правило. Многим парням нравится, чтобы это заняло 24 часа, но лично я считаю, что это немного ненужно, если только это не особый сорт стали.

Какие стали можно отжигать

Вообще говоря, чаще всего отжигают инструментальные стали. Вам нужно будет смягчить сталь, чтобы иметь возможность резать или гнуть ее.

Легированные стали также могут быть полезны для отжига, но именно здесь вы должны узнать свои марки. В зависимости от сплава температура отжига может варьироваться намного больше, чем вы ожидаете.

Все, что можно закалить, можно отжечь. Вы не увидите больших изменений в чем-то действительно низкоуглеродистом, например, в мягкой стали 1018. Однако в чем-то вроде 4140 результаты могут быть очень заметными.

Как определить, с каким материалом вы работаете

Это сложная часть. В идеале вы покупаете металл у поставщика, и он может сказать вам точную марку и температуру термообработки.

Однако в реальной жизни так бывает не всегда.

Вот где отжиг в газовой горелке действительно хорош. Просто нагрейте его до оранжево-красного цвета, медленно охладите и не беспокойтесь об этом. В противном случае очень полезно знать, какие виды стали являются общими для различных применений.

В противном случае очень полезно знать, какие виды стали являются общими для различных применений.

Google тоже твой друг. Просто попробуйте поискать что-то вроде «из какой марки стали сделано ____» и посмотрите, что выпадет.

Вот несколько указаний для распространенных загадочных металлов:

| Валы | Для валов легких нагрузок обычно используется мягкая сталь, которая не требует отжига. Валы для тяжелых условий эксплуатации часто изготавливаются из стали 4140. Отжиг при 1600 F. |

| Пружины | Листовые рессоры и пружины транспортных средств обычно изготавливаются из стали марки 5160 или аналогичной. Однако не всегда. Для 5160 отожгите его при 1450 F. |

| Арматура | Ваша догадка так же хороша, как и моя. Арматура делается из любого доступного металлолома, и она тоже не очень стабильна. У вас может быть один конец стержня из очень мягкой мягкой стали, а другой конец того же стержня – полностью твердый. Просто отожгите его на глаз и надейтесь на лучшее. Если вы хотите узнать больше о арматуре, ознакомьтесь с этой статьей о том, из чего она сделана. Просто отожгите его на глаз и надейтесь на лучшее. Если вы хотите узнать больше о арматуре, ознакомьтесь с этой статьей о том, из чего она сделана. |

| Рельсовые шипы/гусеницы | Опять же, не всегда самые последовательные с точки зрения состава. Обычно гусеницы лучше поддаются термообработке, чем шипы. Довольно часто это будет что-то похожее на A36, который можно отжигать при температуре около 1550-1600 F. Ознакомьтесь с этой статьей для шипов и этой статьей для дорожек, чтобы узнать больше о распространенных композициях. |

| Конструкционная сталь (двутавровые балки, швеллер и т. д.) | Наиболее распространенной конструкционной сталью является A36, хотя существуют и другие варианты. Это более последовательно используется для тяжелых материалов, таких как промышленное строительство. Для мелочей это все еще может быть A36, или это может быть что-то еще. Отжиг при 1550-1600 F. |

Похожие вопросы

В чем разница между отжигом и отпуском?

Отжиг полностью размягчает металл, делая его ковким, тогда как отпуск просто уменьшает хрупкость металла. Отжиг производится при высоких температурах, обычно около 1500 F для сталей. Отпуск проводится при низких температурах, обычно до примерно 500 F. Обычно отпуск проводится после процесса закалки, чтобы снять внутренние напряжения и предотвратить катастрофические разрушения в будущем.

Отжиг производится при высоких температурах, обычно около 1500 F для сталей. Отпуск проводится при низких температурах, обычно до примерно 500 F. Обычно отпуск проводится после процесса закалки, чтобы снять внутренние напряжения и предотвратить катастрофические разрушения в будущем.

В чем разница между отжигом и нормализацией?

Отжиг — это очень медленный контролируемый процесс охлаждения, в то время как нормализация охлаждается гораздо быстрее на открытом воздухе. Нормализация в первую очередь проводится для снижения внутренних напряжений и придания более однородной структуре зерна. Нормализованная сталь обычно частично твердая, а не полностью мягкая, как отожженная сталь.

Нормализация также значительно дешевле, так как детали охлаждаются на открытом воздухе, а не в дорогой печи, что замедляет производство.

Можно ли отжигать другие металлы, например медь?

Медь можно отжигать, хотя процесс несколько отличается.