Как отрегулировать заднюю бабку токарного станка: для станков по дереву и металлу. Как сделать ее своими руками и для чего она служит? Подвижная деталь в задней бабке, устройство

alexxlab | 15.04.2023 | 0 | Разное

Регулировка задней бабки токарного станка

устройство, составные части, регулирование и наладка узлов.

За точность установки и обработки детали в токарных станках отвечают специальные узлы — токарные бабки.

Шпиндельная (передняя) бабка — устройство токарного станка, предназначенное для сообщения заготовке вращательного движения. Обрабатываемая деталь закрепляется в кулачки патрона, цангу, планшайбу установленные на переднем торце шпинделя или фиксируется центрами между передней и задней бабками. Частота вращения заготовки и направление могут регулироваться от системы управления.

Задняя (упорная) бабка — узел токарного станка для фиксации (поджатия) обрабатываемых заготовок с помощью упорного или вращающегося центра. На универсальных станках также используется для установки режущего инструмента: сверл, зенкеров, разверток.

Устройство бабки токарного станка (шпиндельный узел)

Передняя бабка состоит из корпуса (чаще всего чугунного) и шпинделя. В станках с коробкой скоростей добавляются валы, шестерни и устройство переключения диапазонов для обеспечения различных моментов резания для обработки заготовок, система смазки шпиндельной бабки. Усилие вращения на деталь передается через шкив на первом валу. При установке шпинделя “картриджного” типа – вращательное движение патрона передается от двигателя через ремни на шкив, установленный на шпинделе. При установке электрошпинделя – ременная передача и внешний двигатель не применяются.

В станках с коробкой скоростей добавляются валы, шестерни и устройство переключения диапазонов для обеспечения различных моментов резания для обработки заготовок, система смазки шпиндельной бабки. Усилие вращения на деталь передается через шкив на первом валу. При установке шпинделя “картриджного” типа – вращательное движение патрона передается от двигателя через ремни на шкив, установленный на шпинделе. При установке электрошпинделя – ременная передача и внешний двигатель не применяются.

Корпус шпиндельной бабки может иметь различную форму, отливается, как правило, из чугуна. В современных станках в жестком корпусе передней бабки имеются точные отверстия для установки передних и задних подшипников шпинделя, это достигается расточкой корпуса на расточном станке с борштангой, с последующим контролем на измерительной машине. Предусмотрена возможность регулировки оси шпинделя в плоскости движения оси Х (для станков с горизонтальной станиной это будет горизонтальная плоскость, направление “к оператору или от оператора”). В вертикальной плоскости точность достигается пришабриванием

В вертикальной плоскости точность достигается пришабриванием

Передача вращательного движения от двигателя к шпинделю, чаще всего, осуществляется посредством клиновых или поликлиновых ремней и шестерней зубчатой передачи. В станках токарной группы с ЧПУ для обеспечения функций нарезания резьбы и поддержания постоянства скорости резания устанавливается дополнительный датчик – энкодер шпиндель. Энкодер воспринимает вращение шпинделя и преобразует его в электрический импульс, посылаемый в модуль ЧПУ. В свою очередь, контроллер управляет работой серводвигателя привода для плавного(не дискретного) регулирования частоты оборотов шпинделя.

Шпиндельный узел, как правило, имеет систему циркуляционной смазки и может иметь систему охлаждения. В шпинделя “картриджного” типа консистентная смазка закладывается на весь срок службы подшипников.

Кинематическая схема шпиндельной бабки обычно приведена в документации на конкретный станок.

Шпиндель передней бабки

Шпиндель — полый внутри вал, изготовленный из углеродистой стали, в отверстие которого пропускают длинномерные заготовки. Установлен шпиндель в корпус передней бабки посредством переднего и заднего подшипниковых узлов.

Установлен шпиндель в корпус передней бабки посредством переднего и заднего подшипниковых узлов.

Торец шпинделя токарных станков, в зависимости от исполнения, соответствует ГОСТ 12595-2003 или ГОСТ 26651-85. На современных станках ЧПУ, в зависимости от запросов потребителя, геометрия торца шпинделя может быть изменена. На торец устанавливается зажимное устройство: токарный патрон, цанга, планшайба, упорный центр.

Посадочные поверхности торца шпинделя имеют обработку не ниже 6 квалитета, при изготовлении поверхность подвергается закалке и шлифовке. В противном случае радиальное и торцевое биение установленного патрона или другого зажимного устройства, установленного на шпиндель, будут превышать допустимые значения. Это скажется на точности обработки заготовки. После установки шпиндель проверяется на наличие вибраций, и, при необходимости, производится балансировка

В связи с этим, при замене зажимной оснастки посадочные поверхности шпинделя необходимо оберегать от различного рода повреждений, не допускать наличия стружки и грязи, а также проверять биение вновь установленных патрона или цанги.

|

пример – шпиндель “картриджного” типа |

пример – шпиндель с валами и шестернями коробки скоростей |

Проверка точности

Геометрическую точность на токарных станках с ЧПУ проверяют по контрольным скалкам и оправкам. Проверка методом проточки не входит в проверки по ГОСТ(в токарный патрон зажимается заготовка диаметром не менее 80 мм длиной до трех диаметров и обтачивается цилиндрическая поверхность перемещением по оси Z без поджима задней бабкой), является неточной и не отражает реальное положение оси шпиндельной бабки. на результаты проточки влияет очень много факторов и погрешность измерения будет превышать величину допуска (режимы резания, высота режущей кромки и вылет оправки, состояние подшипников шпинделя и остальной кинематики . Допустимые отклонения указаны в приложении к свидетельству о приемке станка.

При неудовлетворительных результатах проверки точности выявляют и устраняют причину и проводят повторную проверку.

Задняя бабка

Задняя бабка входит в стандартную комплектацию любого токарного станка, производимого Тверским станкостроительным заводом.

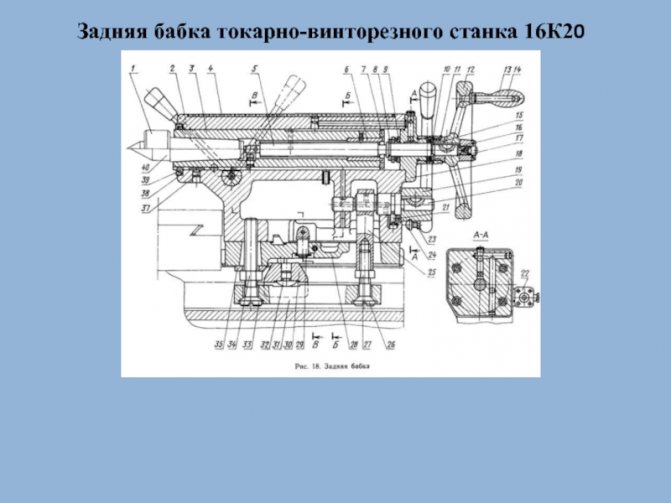

Устройство задней бабки токарного станка

Упорная бабка состоит из плиты (основания, опирающегося на направляющие станины), корпуса, пиноли, штурвала перемещения пиноли) и рукояток фиксации пиноли и задней бабки. В левом торце пиноли имеется коническое отверстие, служащее для установки и фиксации приспособлений и инструмента.

Задняя бабка станка чаще всего перемещается вручную оператором. На некоторых моделях станков может присоединяться к суппорту и совместно перемещаться вдоль оси Z к месту зажима.

Пиноль задней бабки выдвигается и отводится, перемещением маховика. Возможна установка гидравлического или электро-механического устройства выдвижения

Для регулировки соосности оси шпинделя и оси пиноли задней бабки при обработке заготовок применяют поперечное смещение оси задней бабки (к оператору или от оператора).

В токарных обрабатывающих центрах задняя бабка может иметь управляемое от ЧПУ перемещение (ось W). Также возможно замена пиноли на противошпиндель.

Настройка и регулировка

Регулировка задней бабки токарного станка выполнена на заводе изготовителе. Дополнительная регулировка требуется при ухудшении точности станка. Заключается она в установке минимальных зазоров в передних и задних подшипниках пиноли (модели с вращающейся пинолью), компенсации люфта между опорными поверхностями упорной бабки и направляющими станины, исключению смещения относительно оси шпинделя.

Фиксация задней бабки станка к направляющим осуществляется при зажиме гаек 2, пиноль 1 фиксируется рычагом 5. Перемещение пиноли происходит при вращении штурвала 4.

Перемещение пиноли происходит при вращении штурвала 4.

Для облегчения позиционирования задней бабки по направляющим станины может использоваться система разгрузки или механизм 3, при ослаблении болтов крепления 2 задняя бабка перемещается в направлении противоположном направлению вращения рукоятки механизма 3.

В корпусе пиноли расположена масленка для выполнения ручной смазки.

Регулировка оси пиноли в горизонтальной плоскости производится с помощью установочного винта (под штурвалом пиноли) и двух винтов А.

Геометрическую соосность передней и задней бабок проверяют, зажимая поверочную скалку (диаметр и длина зависит от РМЦ станка) в неподвижных центрах бабок токарного станка. Стойка с индикатором часового типа, установленная на суппорт или револьверную головку, перемещается вдоль осевой линии заготовки в вертикальной и горизонтальной плоскости. После проверки и при необходимости производится настройка задней бабки.

Как использовать Заднюю бабку на токарном станке Haas

×

Результаты поиска

Веб-страницы

изображений

- 1

- >

- машины

-

Вертикальные мельницы- Вертикальные фрезы

- VF Series

- Универсальные машины

- VR Series

- Мини Миллс

- Формовочные машины Серия

- Drill / Tap / Mill

- Инструментальные фрезы

- Компактные мельницы Портал серии

- VC-400

-

. Выравнивание бабки токарного станка

Выравнивание бабки токарного станка

: резка испытательного стержня

Допустим, вы недавно купили токарный станок и установили его в своем магазине. Может быть, вы даже ушли и выровняли это как босс. Вы готовы делать чипсы, верно? Ну, не так быстро. Как скажут вам настоящие машинисты, вы можете использовать все уровни и лазеры и все, что захотите, но доказательство в деле. Точное выравнивание приводит вашу машину в соответствие с требованиями (у машинистов есть или маленьких шариковых шариков), но последний шаг к тому, чтобы заставить машину по-настоящему хорошо работать, это разрезать контрольную планку.Это верный способ устранить последние следы поворота в постели.

Существует два типа тестовых полос. Один для проверки выравнивания шпиндельной бабки, что мы здесь и делаем. Есть другой тип, используемый для проверки выравнивания задней бабки, но это тема для другого дня.

Начнем с того, что забросили немного акций. Вы хотите что-то значительного диаметра, потому что у нас будет много неподдерживаемых вылетов, что вы обычно никогда бы не сделали. Акция должна быть максимально жесткой сама по себе.Чем больше у вас вылет, тем точнее будет ваше измерение закручивания кровати, но тест становится невозможным, если вылет слишком велик, чтобы заготовка оставалась жесткой при резке. Это сложный баланс. Для этой демонстрации на моей маленькой настольной машине я использую заготовку диаметром 1 ¼ ”, длиной 5 ″. Для большой напольной машины хорошее начало – это запас диаметром 2 дюйма длиной около 10 дюймов.

Акция должна быть максимально жесткой сама по себе.Чем больше у вас вылет, тем точнее будет ваше измерение закручивания кровати, но тест становится невозможным, если вылет слишком велик, чтобы заготовка оставалась жесткой при резке. Это сложный баланс. Для этой демонстрации на моей маленькой настольной машине я использую заготовку диаметром 1 ¼ ”, длиной 5 ″. Для большой напольной машины хорошее начало – это запас диаметром 2 дюйма длиной около 10 дюймов.

Я использую свой индикаторный инструмент для 3D-печати, чтобы набирать номер на обоих концах. В течение одной тысячной будет служить нашим целям.

Наберите его как можно ближе к патрону с четырьмя челюстями. Чем больше времени мы выберем, тем быстрее и проще будет этот тест. Если у вас есть заготовка с обработанной поверхностью, это идеальный вариант, но холоднокатаный прокат с завода, как правило, подойдет. Здесь я использую мягкую сталь, но что-то вроде стали 12L14 без механической обработки облегчило бы получение хорошей отделки (которая помогает с измерениями).

Общая идея заключается в том, что мы делаем форму штанги. Мы будем делать высокоточные разрезы на концах, оставляя в центре более узкую область, которую мы можем легко пропустить.

Когда набранная масса набрана, поверните рельефную зону в центре планки, оставив около дюйма на каждом конце нетронутым. Мы будем только измерять концы, поэтому средняя часть будет только мешать. Ослабление также минимизирует износ инструмента между разрезами (что повлияет на результаты наших испытаний). Рельеф 30-50 тыс. Достаточно. Нам нужно достаточно места, чтобы очистить несколько тестовых разрезов на каждом конце. Не уменьшайте слишком много, потому что нам нужна эта жесткость на складе.

Обратите внимание, что мы , а не , используем хвостовую часть для поддержки здесь.Это важно, потому что хвостовой запас вводит свой собственный набор переменных, которые влияют на выравнивание. Мы только тестируем выравнивание шпиндельной бабки, поэтому не может использовать заднюю бабку. Это означает, что мы должны делать очень легкие порезы, потому что наша жесткость очень низкая.

Это означает, что мы должны делать очень легкие порезы, потому что наша жесткость очень низкая.

Обратите внимание, что к концу сокращений рельефа у меня возникла какая-то неприятная болтовня, потому что мы вышли из того положения, где мы должны быть без поддержки хвостового запаса. Финиш вообще не имеет значения для зоны рельефа, а я был нетерпелив и слишком резок.

С созданным рельефом мы можем выполнить очень световых разрезов в двух областях измерения. Мы хотим всего лишь достаточно, чтобы очистить поверхность вокруг (поэтому мы знаем, что мы находимся внутри любого выбега в патроне). Я делаю двухтысячные сокращения на каждом проходе здесь. Сделайте свой проход в обеих областях измерения, не касаясь перекрестного слайда между ними. Остановите машину в конце и отмерьте, затем сверните каретку назад и сделайте еще один отрезок, если необходимо.

Между каждым проходом тщательно измеряйте две полосы.

После того, как вы произведете чистый разрез в обеих областях измерения, сравните диаметры с высококачественным микрометром. Если они разные, машина обрезает конус, что означает, что ваша кровать имеет некоторый поворот. Немного отрегулируйте или отрегулируйте задние ножки токарного станка и сделайте еще один разрез.

Больший хвостовой конец на перекладине означает, что передний правый угол вашего пути слишком низок (инструментальный инструмент становится ближе к работе во время движения). Если конец патрона шины больше, передний правый угол вашего пути слишком высок (инструментальный наконечник все дальше отдаляется от работы во время движения).

В моем случае, два конца – тупые гайки на 1,245 ″, поэтому я очень счастлив. Этой машине можно доверять, чтобы не порезать конусы в пределах как минимум 6 дюймов или около того.

Как близко вы хотите получить эти измерения, зависит от вас, но одна десятая тысячной над 5-6 ″, вероятно, достаточно хороша для всего, что может понадобиться любителю. Как только вы закончите, вы можете смазать и сохранить тестовую полосу для последующего использования. С рельефным срезом около 30 тыс. Раз один и тот же испытательный стержень можно использовать несколько раз.

Как только вы закончите, вы можете смазать и сохранить тестовую полосу для последующего использования. С рельефным срезом около 30 тыс. Раз один и тот же испытательный стержень можно использовать несколько раз.

Вот и все! Нарезка тестового бруса – это простой часовой проект, который научит вас ценным навыкам токарного станка и укрепит ваше доверие к станку.Если вы знаете, что можете доверять машине, вы поймете, что любые будущие проблемы существуют только между маховиками и чертежом *.

* Это ты.

,

0618 Мини-токарный станок с аварийным выключателем вправо-влево Изменение скорости вращения DIY Токарный станок Универсальные станки Разъем EU | |

0618 Мини-токарный станок с аварийным выключателем вправо-влево Изменение скорости вращения DIY Токарный станок Универсальные станки Разъем EU

Особенности:

Вращение вправо-влево: прецизионный токарный станок для металлообработки, оснащенный реверсивным приводом с переменной скоростью и мощным режущим механизмом для правой и левой резьбы.

Высокая производительность: CQ0618 имеет 100-миллиметровый фланцевый патрон шпинделя и оснащен 100-мм самоцентрирующимся трехкулачковым патроном.

Эргономичный дизайн: Токарный станок следует устанавливать на прочном, тяжелом рабочем столе достаточной высоты, чтобы вам не пришлось сгибаться спиной для выполнения обычных операций.

Применение: прецизионный токарный станок для металлообработки, идеально подходит для небольших мастерских, профессиональных или домашних инженеров и модельеров.

Регулирование скорости: Скорость вращения шпинделя 50-2500 об / мин, разделенная на высокую и низкую двухскоростную регулировку скорости вращения шпинделя, плавно регулируемая.

Описания:

Этот прецизионный токарный станок с широким ассортиментом принадлежностей специально разработан для небольших промышленных предприятий.

Высококачественный процесс закалки и точного шлифования высококачественных чугунных стоек.

Поставляется с кнопкой аварийного останова и защитным кожухом патрона.

Технические характеристики:

Модель: 0618

Цвет: синий

Материал: чугун

Размер изделия: прибл. 80 * 30 * 33 см

Размер упаковки: прибл.80,5 * 30,5 * 31 см

Ø зажимного патрона: 80 мм

Диапазон скоростей: 1: 0 – 1150 об / мин; 2: 0 – 2500 об / мин

Диаметр обточки над кроватью: 180 мм, над горкой: 105 мм

Ширина наконечника: 310 мм

Высота центра: 90 мм

Макс. Длина коляски: 275 мм

Макс. Поперечный ход каретки: 90 мм

Отверстие шпинделя: 15 мм

Крепление шпинделя: MK 3

Конус задней бабки: MK 2

Регулировка иглы задней бабки: 45 мм

Метрическая резьба: 0,4 – 2,0 мм

Макс. Поперечное сечение Хвостовик токарного инструмента: 8 x 8 мм

Полый вал: макс.Проход 16 мм

Концентричность (с подачей): Двигатель: 0,4 кВт / 0,54 л.с.

Напряжение: 230 Вольт / 50 Гц

Розетка: EU

В пакет включено:

1 х мини-токарный станок

1 х Руководство

Примечания:

1. Из-за разницы между различными мониторами изображение может не отражать реальный цвет элемента. Мы гарантируем, что стиль такой же, как показано на картинках.

Из-за разницы между различными мониторами изображение может не отражать реальный цвет элемента. Мы гарантируем, что стиль такой же, как показано на картинках.

2. Из-за ручного измерения и различных методов измерения, пожалуйста, позвольте 1-3 см отклонения.Спасибо!

,

Восстановление и ремонт задней бабки токарного станка

Задняя бабка токарного станка – элемент строения, служащий для фиксации заготовки в ходе ее обработки. Этот узел – дополнительная база крепления для детали. В ходе выполнения сверлильных работ, бабка примыкает к узлу суппорта и получает через него подачу механического типа. В этом случае сверло вставляется в пиноль, а не в центр.

Этот узел – дополнительная база крепления для детали. В ходе выполнения сверлильных работ, бабка примыкает к узлу суппорта и получает через него подачу механического типа. В этом случае сверло вставляется в пиноль, а не в центр.

- Функции задней бабки

- Устройство и принцип работы

- Восстановление и ремонт узла

- Восстановление акрилопластом

Функции задней бабки

Данный элемент конструкции станка отвечает за качество фиксации и обработки деталей. Именно поэтому очень важной его характеристикой должна быть устойчивость. Этот узел предотвращает смещение детали в ходе ее обработки и должна отвечать за корректное местоположение оси центра. К тому же данная деталь отвечает за правильное направление шпинделя и его стабильную фиксацию.

Кроме этих функций, такой узел также должен обладать возможностью оперативной установки на оси станка и опцией точной фиксации детали на обоих центровых отверстиях аппарата. Именно стабильность и устойчивость задней бабки способствуют точной обработке заготовок.

Таким образом, данная деталь также предотвращает возникновение аварийных ситуаций во время эксплуатации станка. В случае неисправного состояния этого узла, деталь может вылететь из центров и повредить станок или ранить оператора.

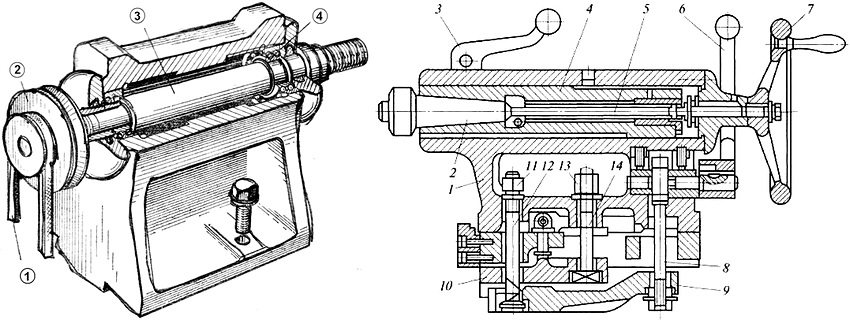

Устройство и принцип работы

Несмотря на различия в строении задних бабок у многих станков, схема их работы и производства в большинстве случаев приблизительно одинакова. Исходя из этого, можно сложить общую схему строения этой детали в большинстве станков. Классическая конструкция данного элемента конструкции будет выглядеть следующим образом:

- Хвостовик центра конического типа.

- Ручка управления.

- Винт для вращения.

- Пиноль. Подвижная полая деталь, выполненная в форме цилиндра, предназначена для фиксации вращательного винта. При помощи специальной шпонки пиноль (шпиндель) страхуется от поворота. Шпиндель фиксируется посредством специальной рукоятки, которая имеет прямую и обратную резьбу. Данная деталь может полностью убираться в узел задней бабки.

- Гайка.

- Рукоятка.

- Основа.

- Плита.

- Винт.

- Штыри.

Данный узел обладает отверстием в шпинделе, куда устанавливаются инструменты для работы с заготовками. Во время эксплуатации станка, узел двигается станиной для подбора походящей дистанции в зависимости от размеров обрабатываемой детали. Учитывая специфику выполняемых работ, шпиндель можно настроить как на вращающиеся, так и на неподвижные детали. Все передвижения данного узла осуществляются в рамках подготовительных работ.

Узел в устройстве двигается путем зацепления выступа планок. В этом же случае активируется автоматическое передвижение суппорта. Перемещать узел параллельно станине можно посредством специальной рукоятки. Так делают в том случае, если надо закрепить заготовку в центрах, для подводки режущей поверхности к детали и для перемены положения револьверной головки.

В станках с небольшими параметрами, передвижение шпинделя осуществляется посредством специальной шестерни, которая находится в кронштейне.

Восстановление и ремонт узла

Поскольку задняя бабка – один из наиболее задействованных узлов во время работы, то она довольно часто выходит из строя. Чаще всего приходится восстанавливать нормальное соотношение мостика и станины, регулировать высоту центров и настраивать точность отверстия. Часто ремонта требуют отдельные детали задней бабки: пиноль, элементы управления.

Труднее всего восстановить точность отверстия корпуса и отрегулировать высоту центров. Наиболее эффективный метод исправления большинства поломок задней бабки – акрилопласты. Незначительные дефекты отверстия под пиноль можно ремонтировать посредством притир, но после этого желательно использовать тот же акрилопласт.

Для регулировки высоты центров используют растачивание и восстанавливают их параметры при помощи специальных накладок, которые устанавливают на направляющие. После этого необходимо изготовить новый шпиндель. Посадить его на место следует при помощи все того же акрилопласта.

После этого необходимо изготовить новый шпиндель. Посадить его на место следует при помощи все того же акрилопласта.

Ремонт пиноли осуществляется также посредством шлифовальных работ с наружной стороны. Чтобы восстановить конусное отверстие применяют втулку, которая выполняет компенсаторную функцию. Снаружи у этой детали форма цилиндра, и только внутри – конуса. Изготовлена она из каленой стали. Внешней диаметр втулки делают по расточенному отверстию, при этом обязательно оставляют небольшой люфт.

Нередко случается такое, что необходимо ремонтировать отверстие для подшипников. Проще всего осуществить ремонт посредством замены испорченного узла. Затем необходимо подстроить внутренний диаметр в соответствии с наличными подшипниками.

Видео: самодельная задняя бабка токарного станка.

Восстановление акрилопластом

- Отверстие для шпинделя расширяют с помощью, снимая металл толщиной 3-4 миллиметра.

Показатели овальности не должны превышать полсантиметра.

Показатели овальности не должны превышать полсантиметра. - В шпинделе передней бабки монтируют полую оправу. Внешний диаметр цилиндрической оправки равняется внешнему диаметру обновленной пиноли.

- Относительно оси пиноли оправку устанавливают от центра. Перед этим следует приделать специальную прокладку (например, из бумаги) в конусное отверстие пиноли.

- После этого тестируют и регулируют биение поправки. Показатели должны находиться в районе 0,16-0,19 мм. Затем монтируют пиноль таким образом, чтобы формирующая оправки располагалась над ней с небольшим отклонением. Такое положение детали гарантирует отличие высоты центров и передней бабки на необходимом уровне (0,06-0,08 мм).

- Над отверстием шпинделя необходимо просверлить три маленьких дырки (диаметром около 7 мм). Их следует расположить посредине и на краях корпуса задней бабки.

- Просвет в корпусе обрабатывают обезжиривающим средством и сушат на протяжении 25-30 минут.

- Оправку обрабатывают мылом и монтируют корпус задней бабки.

Деталь необходимо закрепить на станине посредством болтов.

Деталь необходимо закрепить на станине посредством болтов. - Отверстие под пиноль следует загерметизировать при помощи специальных колец и пластилина. Таким же образом необходимо поступить и с отверстиями для крепления шпинделя.

- Над ранее проделанной тройкой отверстий делают три пластилиновые воронки.

- В среднюю воронку заливают ранее подготовленный раствор акрилопласта. Лить его надо до тех пор, пока частично не заполнятся самые крайние воронки.

- Затем обработанную акрилопластом заднюю бабку оставляют засыхать при температуре 19-20 градусов.

- После этого узел сдвигают и очищают от остатков пластилина, создают специальные канавки, проделывают отверстия, формируют паз шпоночного типа и окончательно собирают всю конструкцию задней бабки.

Задняя бабка является одним из ключевых узлов токарного станка. Именно поэтому каждый оператор подобной установки должен знать строение этой детали, обладать минимальной информацией о наиболее вероятных причинах и «симптомах» ее поломки. Стоит отметить, что хоть самые простые поломки узла и можно устранить самостоятельно, но всегда лучше проконсультироваться со специалистом.

Стоит отметить, что хоть самые простые поломки узла и можно устранить самостоятельно, но всегда лучше проконсультироваться со специалистом.

Republished by Blog Post Promoter

Как выровнять заднюю бабку по отношению к передней бабке на токарном станке

Посмотрите это вводное видео о выравнивании передней и задней бабки вашего токарного станка. Технический эксперт Курт Репшер расскажет вам, как использовать планку выравнивания задней бабки Edge Technology, и объяснит преимущества выравнивания задней бабки вашего токарного станка по отношению к передней бабке. Подпишитесь на наш канал на YouTube и будьте первыми, кто увидит больше крутых обучающих видео, подобных этому!

Преимущества выравнивания задней бабки токарного станка с передней бабкой

Если ваш токарный станок нарезает конус, задняя и передняя бабки вашего станка не выровнены. Как и любое вращающееся оборудование, токарный станок должен быть правильно выровнен , чтобы работать эффективно и производить качественные детали . Выравнивание вашего токарного станка и любого станка дает ряд ключевых преимуществ, в том числе:

Как и любое вращающееся оборудование, токарный станок должен быть правильно выровнен , чтобы работать эффективно и производить качественные детали . Выравнивание вашего токарного станка и любого станка дает ряд ключевых преимуществ, в том числе:

- Выровненное оборудование сводит к минимуму количество отходов: при нарушении выравнивания ваше оборудование с большей вероятностью будет производить дефектные детали. Конусная заготовка или деталь, не соответствующая допускам, могут потребовать дополнительной обработки или быть утилизированы. Выравнивание вашего оборудования повышает точность и эффективность.

- Выровненное оборудование улучшает вашу рабочую среду: Выровненное оборудование будет меньше вибрировать, снижать уровень шума и обеспечивать более плавную и точную обработку.

Зачем использовать планку для выравнивания задней бабки?

Ручное выравнивание задней бабки токарного станка по отношению к передней бабке может быть обременительным и занимать много времени, а результаты могут быть разными. Использование стержня для выравнивания задней бабки для выравнивания задней бабки по отношению к передней бабке позволяет вам сэкономить время и убедиться, что вы устранили любой конус на ваших заготовках. Точное выравнивание имеет решающее значение для устранения любого конуса в заготовках, поддерживаемых задней бабкой. Использование качественной планки для выравнивания задней бабки делает процесс выравнивания задней бабки быстрым, простым и точным.

Использование стержня для выравнивания задней бабки для выравнивания задней бабки по отношению к передней бабке позволяет вам сэкономить время и убедиться, что вы устранили любой конус на ваших заготовках. Точное выравнивание имеет решающее значение для устранения любого конуса в заготовках, поддерживаемых задней бабкой. Использование качественной планки для выравнивания задней бабки делает процесс выравнивания задней бабки быстрым, простым и точным.

Регулятор выравнивания задней бабки Edge Technology

Несмотря на то, что доступно множество выравнивающих стержней задней бабки, выравнивающий брусок Edge Technology является популярным вариантом, который высоко ценится как профессиональными машинистами, так и энтузиастами за простоту использования стержня. Высокопрочный алюминиевый стержень с анодированным покрытием оснащен стальными концами стержня, которые прецизионно отшлифованы после сборки для обеспечения превосходной точности, при этом диаметры концов стержня равны в пределах 0,0002 дюйма. Использование этого выравнивающего стержня задней бабки позволяет выровнять заднюю бабку относительно передней бабки несколько шагов, которые можно выполнить быстро и легко:

Использование этого выравнивающего стержня задней бабки позволяет выровнять заднюю бабку относительно передней бабки несколько шагов, которые можно выполнить быстро и легко:

ШАГ 1: Установите центрирующий стержень задней бабки между центрами

Вставьте мертвую точку конуса Морзе в заднюю бабку вашего токарного станка. Совместите циферблатный тестовый индикатор, цифровой тестовый индикатор, циферблатный индикатор падения или цифровой индикатор падения, удерживаемый держателем индикатора с магнитным основанием, который находится на каретке вашего токарного станка, и совместите точку индикатора с центром мертвой точки конуса Морзе в ваша задняя бабка. Либо снимите патрон и вставьте мертвую точку в шпиндель, либо вставьте мертвую точку во втулку и поместите сборку в патрон. Вставьте планку выравнивания задней бабки в сторону передней бабки вашего токарного станка. Переместите стержень ближе к задней бабке и отрегулируйте заднюю бабку по мере необходимости, чтобы стержень выравнивания задней бабки надежно вошел между центрами.

ШАГ 2: Вставьте индикатор

Прикрепите циферблатный индикатор, цифровой индикатор, циферблатный индикатор или цифровой индикатор падения к поверхности поперечного скольжения токарного станка с помощью индикатора стойки инструмента или держателя индикатора на магнитном основании. Совместите кончик индикатора с концом планки выравнивания задней бабки со стороны передней бабки. Используйте поперечное скольжение, чтобы при необходимости нажать на индикатор, и обнулите поверхность индикатора.

Шаг 3. Выровняйте заднюю бабку токарного станка по передней бабке

Не перемещая поперечные салазки, перемещайте каретку до тех пор, пока кончик индикатора не совместится с противоположным концом планки выравнивания задней бабки. Отрегулируйте заднюю бабку, пока индикатор не покажет ноль. Теперь ваша задняя бабка правильно выровнена с передней бабкой на токарном станке.

ТЕХНИЧЕСКИЙ СОВЕТ: Намеренное перемещение задней бабки для создания конуса? При желании вы можете использовать планку выравнивания задней бабки Edge Technology, чтобы расположить заднюю бабку для вырезания небольших конусов. Расстояние между концами направляющей планки составляет 12 дюймов (304,8 мм). Величина конусности на фут считывается непосредственно с индикатора при регулировке задней бабки.

Расстояние между концами направляющей планки составляет 12 дюймов (304,8 мм). Величина конусности на фут считывается непосредственно с индикатора при регулировке задней бабки.

Режьте СТАЛЬ как по маслу

Загрузите подробное руководство по токарной обработке стали и узнайте больше о:

- Как выбрать лучшую пластину для токарной обработки стали, с которой вы работаете

- Рекомендации по скорости и подаче для стали, с которой вы работаете

- Как правильно выбрать токарную пластину для требуемой отделки

- Какой стружколом использовать для вашего приложения

- Как подойти к токарной обработке стали

Как выровнять заднюю бабку токарного станка

Главная > Блог > Без категории > Как выровнять заднюю бабку токарного станка

Токарные станки являются основой профессиональных и любительских механических мастерских по всему миру. Они варьируются от промышленных, полностью автоматизированных токарных станков с ЧПУ до любительских токарных станков для деревообработки или металлообработки. Техническое обслуживание большинства токарных станков не требует много дополнительной работы, но важно знать некоторые основы.

Техническое обслуживание большинства токарных станков не требует много дополнительной работы, но важно знать некоторые основы.

Выравнивание задней бабки необходимо не только для общего обслуживания станка, но и для выполнения некоторых передовых методов резки. В этой статье мы рассмотрим функцию задней бабки на токарном станке и несколько способов ее выравнивания.

Фото Артема Беляйкина на Unsplash

Передняя бабка токарного станка удерживает заготовку на месте и имеет подвижный центр для поворота заготовки. Заднюю бабку нужно использовать не всегда — для заготовок меньшего размера, особенно широких и неглубоких, может не потребоваться дополнительная поддержка, которую обеспечивает задняя бабка.

Как правило, задняя бабка используется для поддержки более длинной, тонкой и/или более тяжелой заготовки. Мертвая точка в задней бабке позволяет заготовке свободно вращаться, сохраняя при этом поддержку. О заготовке, установленной таким образом, говорят, что она поворачивается «между центрами».

В других случаях заднюю бабку можно использовать для крепления сверла или другого инструмента. Затем задняя бабка медленно продвигается в заготовку, создавая отверстие в центре. При правильном выравнивании инструмент, установленный на задней бабке, может создать отверстие в заготовке с идеальной мертвой точкой.

Photo by Levi Midnight on Unsplash

Существует несколько способов выравнивания задней бабки. Некоторые из них достаточно сложные, некоторые выполняются быстро и легко. Какой метод вы выберете, будет зависеть от того, на что у вас есть время и терпение, а также от того, насколько точными должны быть ваши результаты.

Ознакомьтесь с нашими токарными станками с ЧПУ здесь.

Метод № 1 – Прецизионная юстировочная планка

Один из самых простых способов юстировки задней бабки – приобрести готовую юстировочную планку. Он устанавливается между центрами, а контрольный индикатор устанавливается на седло токарного станка.

На этом этапе само выравнивание выполняется легко. Циферблатный индикатор перемещается по длине стержня, и любое несовпадение между центрами будет отображаться на индикаторе. Установленный таким же образом, циферблатный индикатор также может использоваться для определения и корректировки вертикального и горизонтального выравнивания.

Циферблатный индикатор перемещается по длине стержня, и любое несовпадение между центрами будет отображаться на индикаторе. Установленный таким же образом, циферблатный индикатор также может использоваться для определения и корректировки вертикального и горизонтального выравнивания.

Плюсы:

- Простота настройки

- Быстрый процесс

- Преднамеренное смещение можно измерить и отрегулировать для выполнения конусного резания

Минусы:

- нет биения или смещения на передней бабке

- Требуется высокоточный центрирующий стержень

Метод № 2 – испытательный стержень

С испытательным стержнем, установленным между центрами, можно сделать серию надрезов по длине стержня и выполнить измерения каждого диаметра после каждого реза. Любая несоосность отразится на разнице диаметров, а заднюю бабку можно отрегулировать, пока размеры не совпадут.

Плюсы:

- Использование легкодоступного материала

- Не требует «настоящего» центра

Минусы:

- Требует больше времени

- Отходы материала (тестовый брусок)

- №3 – Индикатор, установленный на передней бабке

Простой, но быстрый метод требует установки контрольного индикатора на приспособление, которое в свою очередь крепится непосредственно к центру передней бабки.