Как паять мелкие детали на плате: Как паять мелкие детали на плате

alexxlab | 03.02.2023 | 0 | Разное

Пайка SMD деталей в домашних условиях » Журнал практической электроники Датагор

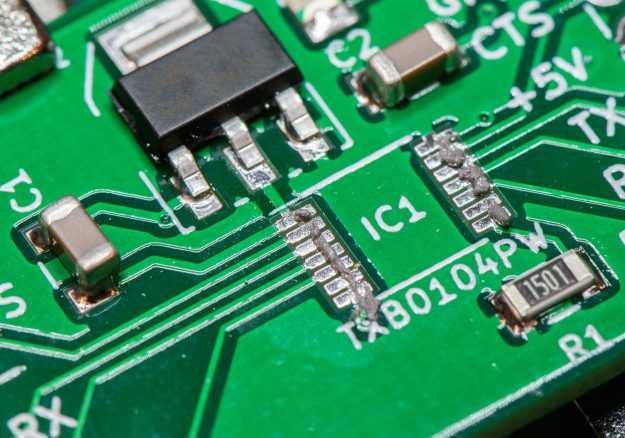

SMD — Surface Mounted Devices — Компоненты для поверхностного монтажа — так расшифровывается эта английская аббревиатура. Они обеспечивают более высокую по сравнению с традиционными деталями плотность монтажа. К тому же монтаж этих элементов, изготовление печатной платы оказываются более технологичными и дешевыми при массовом производстве, поэтому эти элементы получают все большее распространение и постепенно вытесняют классические детали с проволочными выводами.

Монтажу таких деталей посвящено немало статей в Интернете и в печатных изданиях, в своей статье про выбор главного инструмента я уже писал немного по этой теме. Сейчас хочу ее дополнить.

Надеюсь мой опус будет полезен для начинающих и для тех, кто пока с такими компонентами дела не имел.

Выход статьи приурочен к выпуску первого датагорского конструктора, где таких элементов 4 шт. , а собственно процессор PCM2702 имеет супер-мелкие ноги. Поставляемая в комплекте

, а собственно процессор PCM2702 имеет супер-мелкие ноги. Поставляемая в комплекте

Камрад, рассмотри датагорские рекомендации

🌼 Полезные и проверенные железяки, можно брать

Опробовано в лаборатории редакции или читателями.

Трансформатор R-core 30Ватт 2 x 6V 9V 12V 15V 18V 24V 30V

Паяльная станция 80W SUGON T26, жала и ручки JBC!

Отличная прочная сумочка для инструмента и мелочей

Хороший кабель Display Port для монитора, DP1.4

Конденсаторы WIMA MKP2 полипропилен

Трансформатор-тор 30 Ватт, 12V 15V 18V 24V 28V 30V 36V

SN-390 Держатель для удобной пайки печатных плат

Панельки для электронных ламп 8 пин, керамика

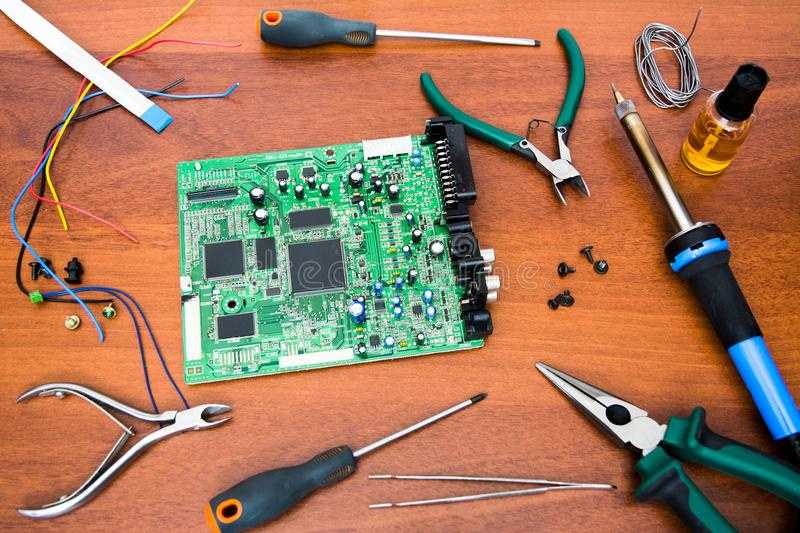

Инструменты и материалы

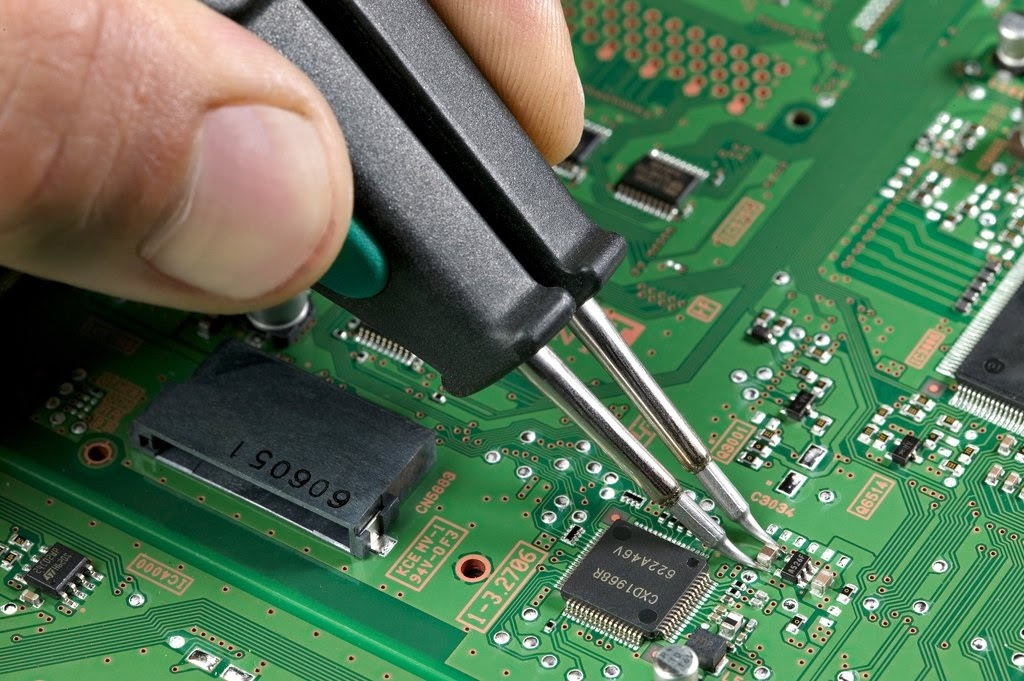

Несколько слов про необходимые для этой цели инструменты и расходные материалы. Прежде всего это пинцет, острая иголка или шило, кусачки, припой, очень полезен бывает шприц с достаточно толстой иголкой для нанесения флюса. Поскольку сами детали очень мелкие, то обойтись без увеличительного стекла тоже бывает очень проблематично. Еще потребуется флюс жидкий, желательно нейтральный безотмывочный. На крайний случай подойдет и спиртовой раствор канифоли, но лучше все же воспользоваться специализированным флюсом, благо выбор их сейчас в продаже довольно широкий.

Прежде всего это пинцет, острая иголка или шило, кусачки, припой, очень полезен бывает шприц с достаточно толстой иголкой для нанесения флюса. Поскольку сами детали очень мелкие, то обойтись без увеличительного стекла тоже бывает очень проблематично. Еще потребуется флюс жидкий, желательно нейтральный безотмывочный. На крайний случай подойдет и спиртовой раствор канифоли, но лучше все же воспользоваться специализированным флюсом, благо выбор их сейчас в продаже довольно широкий.В любительских условиях удобнее всего такие детали паять при помощи специального паяльного фена или по другому — термовоздушной паяльной станцией. Выбор их сейчас в продаже довольно велик и цены, благодаря нашим китайским друзьям, тоже очень демократичные и доступны большинству радиолюбителей. Вот например такой образчик китайского производства с непроизносимым названием. Я такой станцией пользуюсь уже третий год. Пока полет нормальный.

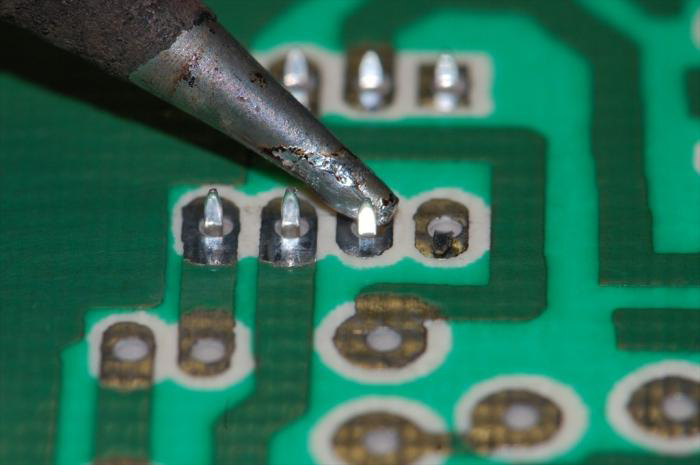

Ну и конечно же, понадобится паяльник с тонким жалом. Лучше если это жало будет выполнено по технологии «Микроволна» разработанной немецкой фирмой Ersa. Оно отличается от обычного жала тем, что имеет небольшое углубление в котором скапливается капелька припоя. Такое жало делает меньше залипов при пайке близко расположенных выводов и дорожек. Настоятельно рекомендую найти и воспользоваться. Но если нет такого чудо-жала, то подойдет паяльник с обычным тонким наконечником.

Оно отличается от обычного жала тем, что имеет небольшое углубление в котором скапливается капелька припоя. Такое жало делает меньше залипов при пайке близко расположенных выводов и дорожек. Настоятельно рекомендую найти и воспользоваться. Но если нет такого чудо-жала, то подойдет паяльник с обычным тонким наконечником.

В заводских условиях пайка SMD деталей производится групповым методом при помощи паяльной пасты. На подготовленную печатную плату на контактные площадки наносится тонкий слой специальной паяльной пасты. Делается это как правило методом шелкографии. Паяльная паста представляет собой мелкий порошок из припоя, перемешанный с флюсом. По консистенции он напоминает зубную пасту.

После нанесения паяльной пасты, робот раскладывает в нужные места необходимые элементы. Паяльная паста достаточно липкая, чтобы удержать детали. Потом плату загружают в печку и нагревают до температуры чуть выше температуры плавления припоя. Флюс испаряется, припой расплавляется и детали оказываются припаянными на свое место. Остается только дождаться охлаждения платы.

Остается только дождаться охлаждения платы.

Вот эту технологию можно попробовать повторить в домашних условиях. Такую паяльную пасту можно приобрести в фирмах, занимающихся ремонтом сотовых телефонов. В магазинах торгующих радиодеталями, она тоже сейчас как правило есть в ассортименте, наряду с обычным припоем. В качестве дозатора для пасты я воспользовался тонкой иглой. Конечно это не так аккуратно, как делает к примеру фирма Asus когда изготовляет свои материнские платы, но тут уж как смог. Будет лучше, если эту паяльную пасту набрать в шприц и через иглу аккуратно выдавливать на контактные площадки. На фото видно, что я несколько переборщил плюхнув слишком много пасты, особенно слева.

Посмотрим, что из этого получится. На смазанные пастой контактные площадки укладываем детали. В данном случае это резисторы и конденсаторы. Вот тут пригодится тонкий пинцет. Удобнее, на мой взгляд, пользоваться пинцетом с загнутыми ножками.

Вместо пинцета некоторые пользуются зубочисткой, кончик которой для липкости чуть намазан флюсом. Тут полная свобода — кому как удобнее.

Тут полная свобода — кому как удобнее.

После того как детали заняли свое положение, можно начинать нагрев горячим воздухом. Температура плавления припоя (Sn 63%, Pb 35%, Ag 2%) составляет 178с*. Температуру горячего воздуха я выставил в 250с* и с расстояния в десяток сантиметров начинаю прогревать плату, постепенно опуская наконечник фена все ниже. Осторожнее с напором воздуха — если он будет очень сильным, то он просто сдует детали с платы. По мере прогрева, флюс начнет испаряться, а припой из темно-серого цвета начнет светлеть и в конце концов расплавится, растечется и станет блестящим. Примерно так как видно на следующем снимке.

После того как припой расплавился, наконечник фена медленно отводим подальше от платы, давая ей постепенно остыть. Вот что получилось у меня. По большим капелькам припоя у торцов элементов видно где я положил пасты слишком много, а где пожадничал.

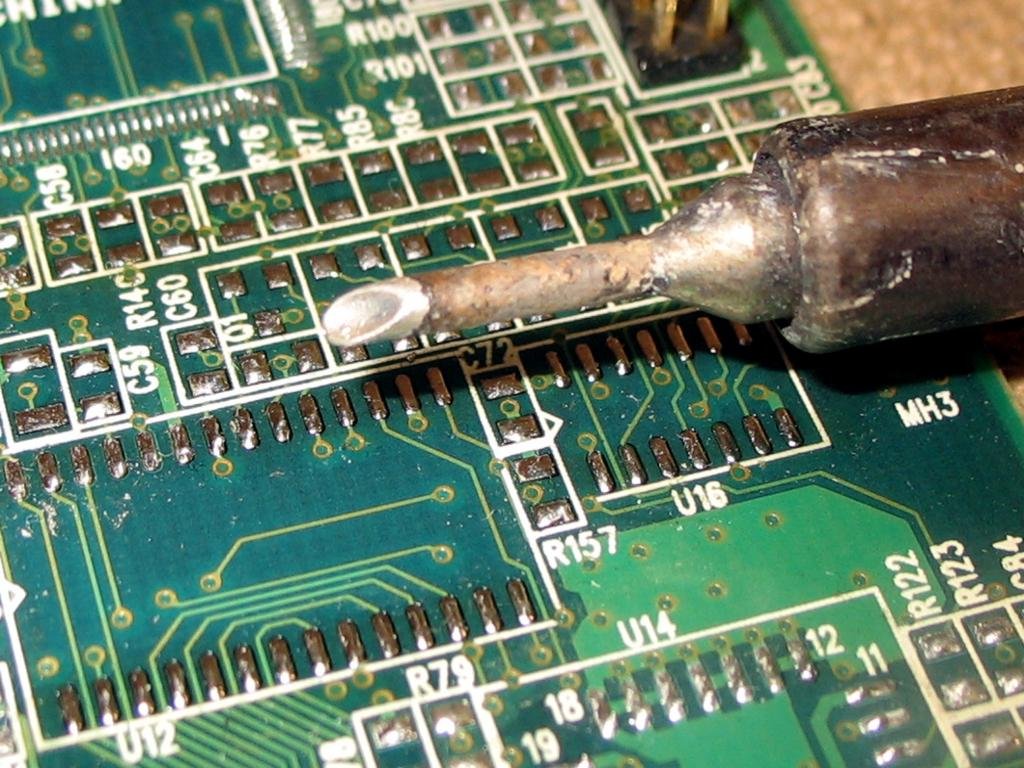

Паяльная паста, вообще говоря, может оказаться достаточно дефицитной и дорогой. Если ее нет в наличии, то можно попробовать обойтись и без нее. Как это сделать рассмотрим на примере пайки микросхемы. Для начала все контактные площадки необходимо тщательно и толстым слоем облудить.

Как это сделать рассмотрим на примере пайки микросхемы. Для начала все контактные площадки необходимо тщательно и толстым слоем облудить.

На фото, надеюсь видно, что припой на контактных площадках лежит такой невысокой горочкой. Главное чтобы он был распределен равномерно и его количество на всех площадках было одинаково. После этого все контактные площадки смачиваем флюсом и даем некоторое время подсохнуть, чтобы он стал более густым и липким и детали к нему прилипали. Аккуратно помещаем микросхему на предназначенное ей место. Тщательно совмещаем выводы микросхемы с контактными площадками.

Рядом с микросхемой я поместил несколько пассивных компонентов керамические и электролитический конденсаторы. Чтобы детали не сдувались напором воздуха нагревать начинаем свысока. Торопиться здесь не надо. Если большую сдуть достаточно сложно, то мелкие резисторы и конденсаторы запросто разлетаются кто куда.

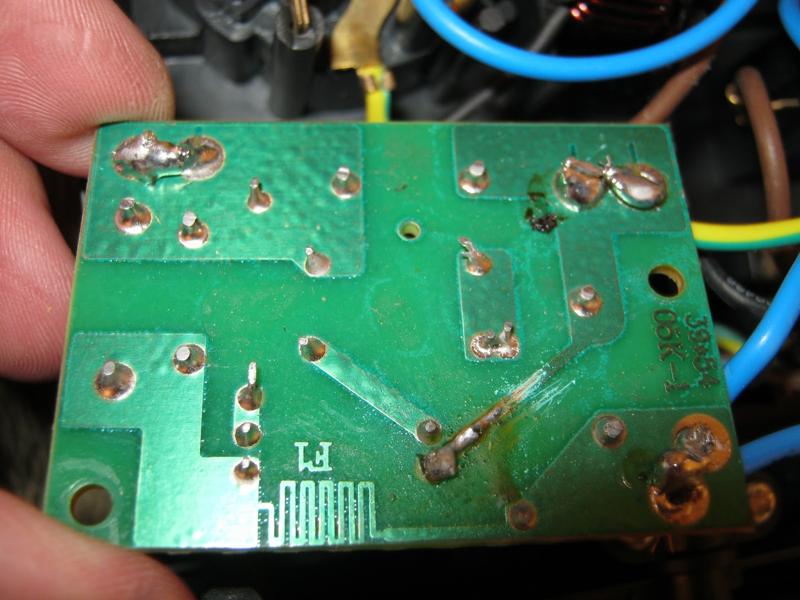

Вот что получилось в результате. На фото видно, что конденсаторы припаялись как положено, а вот некоторые ножки микросхемы (24, 25 и 22 например) висят в воздухе.

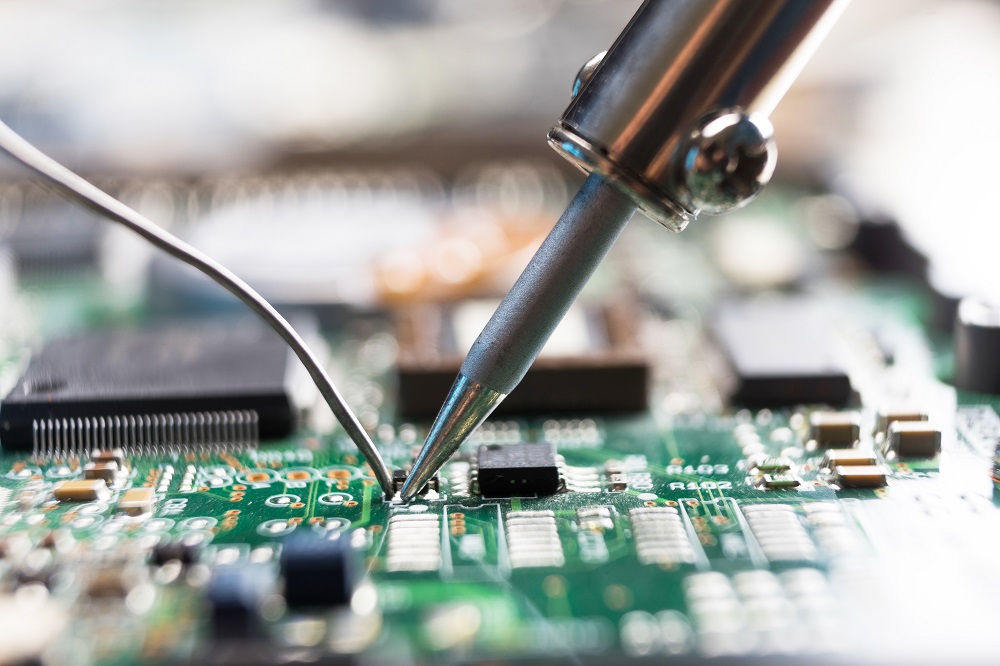

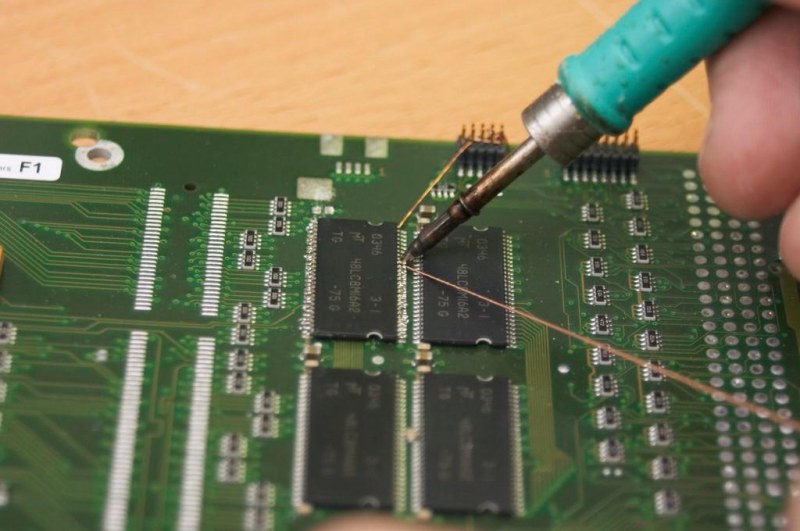

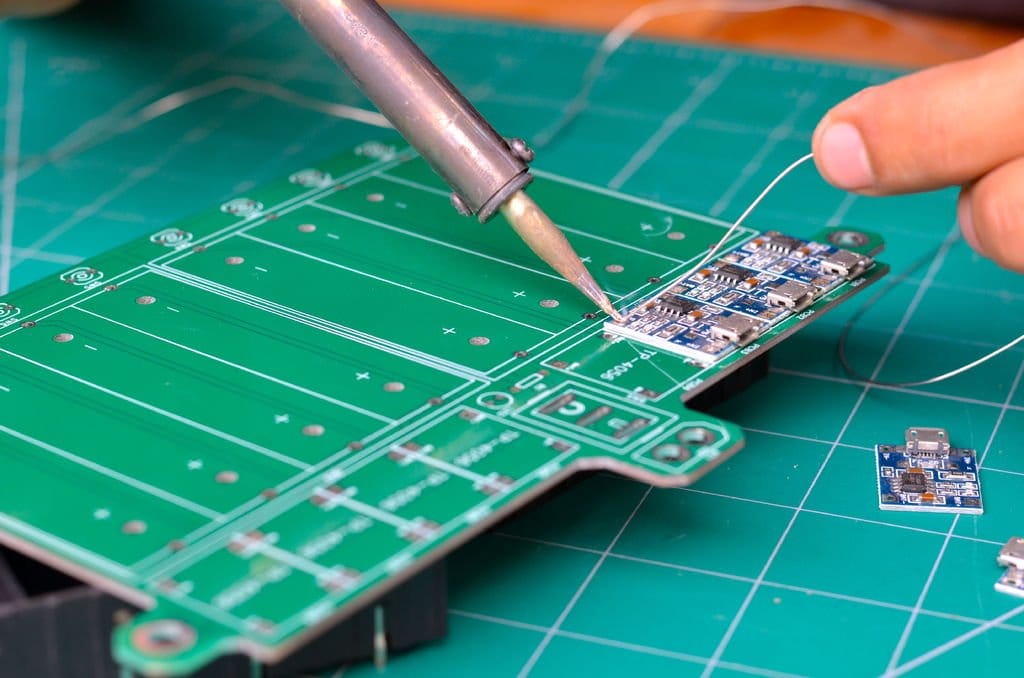

Паяльная станция с горячим воздухом — это хорошо, скажете вы, но как быть тем, у кого ее нет, а есть только паяльник? При должной степени аккуратности SMD элементы можно припаивать и обычным паяльником. Чтобы проиллюстрировать эту возможность припаяем резисторы и пару микросхем без помощи фена одним только паяльником. Начнем с резистора. На предварительно облуженные и смоченные флюсом контактные площадки устанавливаем резистор. Чтобы он при пайке не сдвинулся с места и не прилип к жалу паяльника, его необходимо в момент пайки прижать к плате иголкой.

Потом достаточно прикоснуться жалом паяльника к торцу детали и контактной площадке и деталь с одной стороны окажется припаянной. С другой стороны припаиваем аналогично.

Вот что у меня получилось с пайкой резистора.

Качество не очень, но контакт надежный. Качество страдает из за того, что трудно одной рукой фиксировать иголкой резистор, второй рукой держать паяльник, а третьей рукой фотографировать.

Транзисторы и микросхемы стабилизаторов припаиваются аналогично. Я сначала припаиваю к плате теплоотвод мощного транзистора. Тут припоя не жалею. Капелька припоя должна затечь под основание транзистора и обеспечить не только надежный электрический контакт, но и надежный тепловой контакт между основанием транзистора и платой, которая играет роль радиатора.

Во время пайки можно иголкой слегка пошевелить транзистор, чтобы убедиться что весь припой под основанием расплавился и транзистор как бы плавает на капельке припоя. К тому же лишний припой из под основания при этом выдавится наружу, улучшив тепловой контакт. Вот так выглядит припаянная микросхема интегрального стабилизатора на плате.

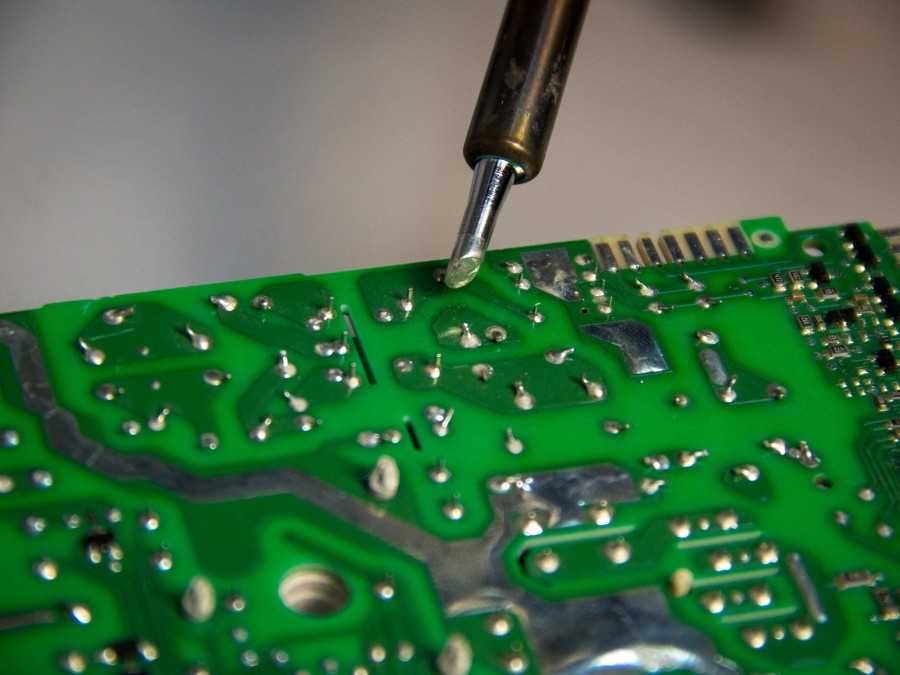

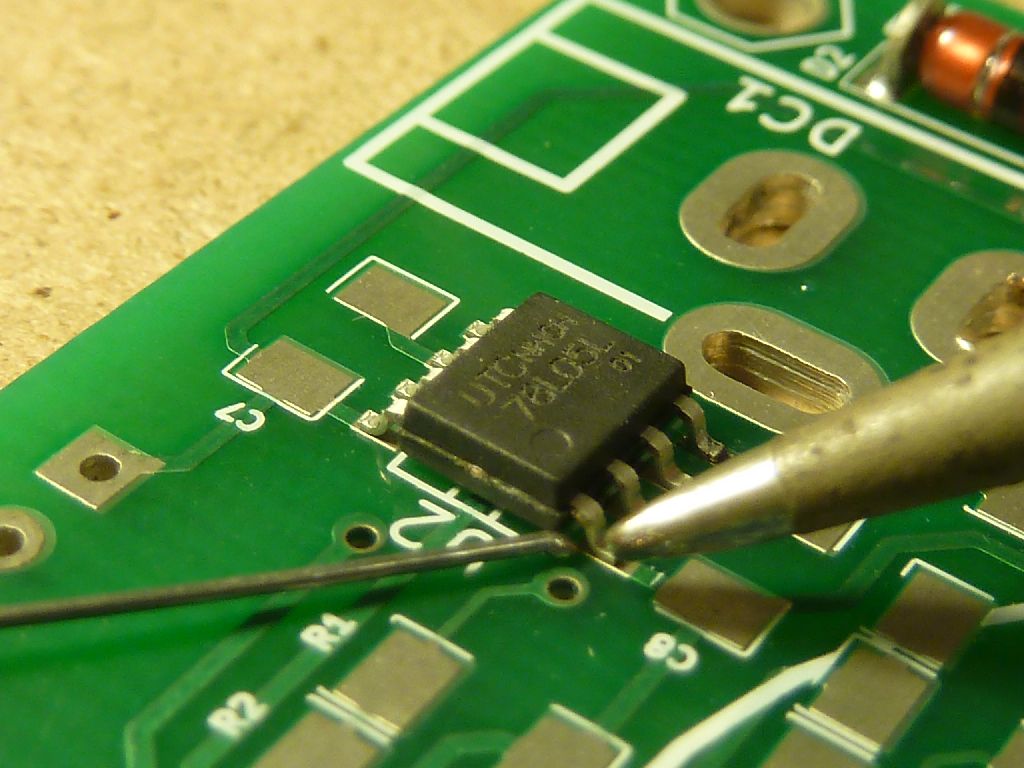

Теперь надо перейти к более сложной задаче — пайке микросхемы. Первым делом, опять производим точное позиционирование ее на контактных площадках. Потом слегка «прихватываем» один из крайних выводов.

После этого нужно снова проверить правильность совпадения ножек микросхемы и контактных площадок. После этого таким же образом прихватываем остальные крайние выводы.

Теперь микросхема никуда с платы не денется. Осторожно, по одной припаиваем все остальные выводы, стараясь не посадить перемычку между ножками микросхемы.

Вот тут то нам очень пригодится жало «микроволна» о котором я упоминал вначале. С его помощью можно производить пайку многовыводных микросхем, просто проводя жалом вдоль выводов. Залипов практически не бывает и на пайку одной стороны с полусотней выводов с шагом 0,5 мм уходит всего минута. Если же такого волшебного жала у вас нет, то просто старайтесь делать все как можно аккуратнее.

Что же делать, если несколько ножек микросхемы оказались залиты одной каплей припоя и устранить этот залип паяльником не удается?

Тут на помощь придет кусочек оплетки от экранированного кабеля. Оплетку пропитываем флюсом. Затем прикладываем ее к заляпухе и нагреваем паяльником.

Оплетку пропитываем флюсом. Затем прикладываем ее к заляпухе и нагреваем паяльником.

Оплетка как губка впитает в себя лишний припой и освободит от замыкания ножки микросхемы. Видно, что на выводах остался минимум припоя, который равномерно залил ножки микросхемы.

Надеюсь, я не утомил вас своей писаниной, и не сильно расстроил качеством фотографий и полученных результатов пайки. Может кому-нибудь этот материал окажется полезным. Удачи!

С уважением, Тимошкин Александр (TANk)

Пайка компонентов 0201. Слабонервных просьба удалиться от экранов / Хабр

Доброго времени суток, Хабр!

Хочу поделиться опытом пайки плат. Также затрону тему установки совсем маленьких компонентов с типоразмером 0201.

Предыстория

У меня ранее уже была статья на похожую тему «Ручной монтаж сложных плат на компонентах 0402, 0603, QFN, LQFP и THT». Я кратко показал, как можно запаивать довольно сложные платы, с большим количеством компонентов, с помощью пинцета и фена. До недавнего времени, я ни разу не разрабатывал платы с пассивом 0201, но все когда-то бывает в первый раз.

До недавнего времени, я ни разу не разрабатывал платы с пассивом 0201, но все когда-то бывает в первый раз.

Типоразмеры

Для начала, давайте определимся с типоразмерами пассивных компонентов. Будем говорить только о резисторах и конденсаторах, так как их обычно больше всего на платах и их сложнее всего устанавливать вручную.

В своих проектах я все чаще стал переходить на 0402, так как это позволяет делать более плотную компоновку и оставлять место на верхних слоях для полигонов и проводников.

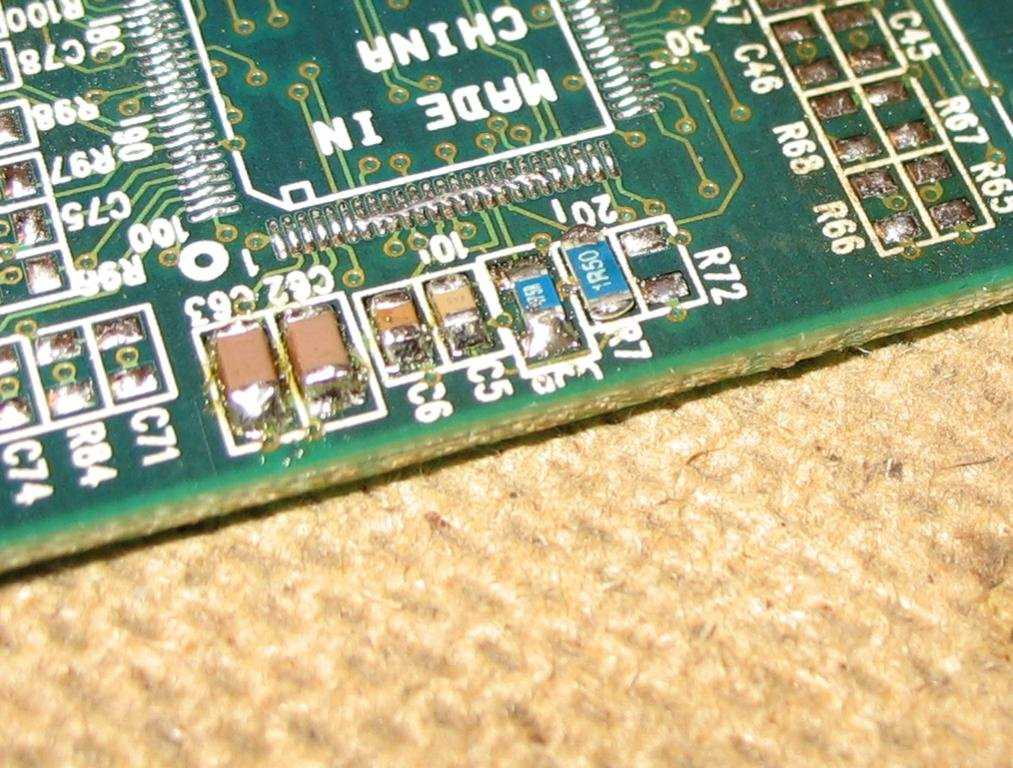

Рис.1. Резисторы 0603, 0402 и 0201.

Я сфотографировал три ленты (Рис.1.) с различными типоразмерами резисторов, чтобы можно было визуально их сравнить.

Метрические размеры резисторов Yageo:

- 0603 – 1,6х0,8мм;

- 0402 – 1,0х0,5мм;

- 0201 – 0,6х0,3мм.

Как видно, отличия существенные.

Инструменты

За более чем десять лет разработки плат и пайки своих макетов я стал больше внимания уделять инструментам. Их не обязательно должно быть много, но они должны быть «подходящими». Я не стал размещать фотографии, кому интересно, можете погуглить. Информация дана не ради рекламы, а для понимания какой инструмент можно использовать.

Их не обязательно должно быть много, но они должны быть «подходящими». Я не стал размещать фотографии, кому интересно, можете погуглить. Информация дана не ради рекламы, а для понимания какой инструмент можно использовать.

Пинцет. Первые три года я использовал пинцет «ProsKit 1pk-101t». Тогда я ставил компоненты 1206, 0805 и 0603. После этого, в течение пяти лет я использовал «VETUS ESD-10», устанавливая им еще и 0402 компоненты. Он немного мягче первого и такой же по размерам. Последние несколько лет у меня два одинаковых «goothelp gt-11ESD». Это узкий, удлиненный, мягкий экземпляр и разводится всего на 8мм (он на титульном фото к статье). Только им я смог нормально захватить 0201. Помимо этого набора пинцетов (они сохранились у меня все), я использую «goot TS-13», широкий, для захвата больших компонентов (микросхемы, индуктивности и т.д.). Были различные промежуточные, но они не достойны внимания.

Паяльная станция у меня одна уже на протяжении семи лет, даже не помню какая была до этого. «Lukey 852D+».

«Lukey 852D+».

Паяльная паста «SolderPlus 7020199 62NCLR-A». Флюс «FluxPlus 7019074 6-412-A». Их я смешиваю примерно 1:1 и наношу получившуюся смесь на контактные площадки компонентов с помощью шприца.

Расстановка компонентов на плату

С инструментом разобрались. Теперь немного об Altium и как он нам поможет в расстановке. Я использую свою библиотеку компонентов и частично рассказывал о необходимых полях в другой своей статье «Разработка модуля на iMX8. Особенности переноса трассировки.». Итак, если все необходимые поля у компонентов присутствуют, то задача упрощается. Нажимаем ПКМ на компоненте и выбираем пункт меню Find Similar Objects.

Рис.2. Поиск компонентов на плате

В появившемся окне ставим фильтры по слою, номиналу и посадочному месту. Нажимаем кнопку ОК и видим, что все необходимые компоненты выделены. Теперь мы знаем их расположение на плате. Важно перейти на слой шелкографии (кнопки + и – на клавиатуре), чтобы увидеть подписи к компонентам, так будет еще проще.

Рис.3. Выделенные компоненты

После этого можно начинать расставлять компоненты. Я обычно ставлю сначала ту сторону (если плата с двухсторонним монтажом), на которой есть большие разъемы. После того, как я запаяю всю сторону, можно переворачивать плату и не бояться, что компоненты сдвинутся при запаивании второй стороны (можно использовать захваты для плат). Сначала я ставил пассив 0201 и 0402, затем 0603 и индуктивности. После этого можно ставить QFN и все остальное.

Рис.4. Запаивание компонентов (а)

Рис.5. Запаивание компонентов (б)

После того как все компоненты расставлены, я их пропаиваю феном за один раз, параллельно выравнивая.

BGA устанавливаю после того, как все остальное уже запаяно и плата отмыта от флюса. Мою в ультразвуковой ванне либо спиртом, либо отмывочной жидкостью.

Рис.6. Установленные 0603, 0402 и 0201

По плате видно, что плотность монтажа невысокая. Если постараться, можно было бы уместить 0402 вместо 0201, но в некоторых местах на плате это было бы сложно и, скорее всего, в ущерб трассировке. Это, так сказать, проба пера, чтобы понимать насколько это трудоемко и стоит ли в будущем использовать такие типоразмеры в проектах.

Это, так сказать, проба пера, чтобы понимать насколько это трудоемко и стоит ли в будущем использовать такие типоразмеры в проектах.

Заключение

Не буду утверждать, что данный способ является самым простым. Ручная пайка актуальна только на макетных образцах, когда речь не идет о серийности изделий. Несколько раз мы паяли макеты на производстве и один раз столкнулись с тем, что были запаяны не те номиналы резисторов 0402 (они не имеют маркировки). Проблему искали несколько дней, так как на плате было более 2000 компонентов и сбои в работе изделия были не регулярны. В этом случае, сначала начинаешь искать проблему в схемотехнике и трассировке и не подозреваешь что проблема совершенно в другом. Вероятность ошибки при ручной пайке (именно этим способом) минимальна, так как ставится сразу группа компонентов и даже если я ошибусь с установкой одного номинала, ошибка будет найдена, когда я буду ставить другой. Скажу больше, ни разу не было ошибок в расстановке при ручной пайке. Отлаженное производство на заводе, конечно, не даст ошибок, но при пайке макетного образца очень важно знать, что все компоненты на своих местах, иначе можно потратить куда больше времени на поиск несуществующей проблемы.

Отлаженное производство на заводе, конечно, не даст ошибок, но при пайке макетного образца очень важно знать, что все компоненты на своих местах, иначе можно потратить куда больше времени на поиск несуществующей проблемы.

Если нужны еще какие-то нюансы — спрашивайте!

Спасибо за внимание и до скорых встреч!

HowTo: Пайка вручную – Пайка простых деталей SMD

Все, что вы видите, вы можете паять.

Практическое руководство: Пайка вручную – Содержание

Посмотрите эту удобную таблицу, чтобы определить температуру, необходимую для этой задачи.

Потребовалось некоторое время, чтобы разобраться с этим, но сейчас я, наконец, объясню, как паять устройства для поверхностного монтажа (SMD) вручную.

Сейчас я предпочитаю работать с деталями SMD. Я считаю, что с ними легче обращаться, их легче паять и легче снимать, если мне нужно что-то изменить.

Придется много объяснять, поэтому я разобью это на разделы. Кажется, что это много, но как только вы это сделаете, вы поймете, что, хотя для объяснения требуется много слов, сделать это совсем несложно. Вы можете припаять SMD-деталь всего за несколько секунд.

Вы можете припаять SMD-деталь всего за несколько секунд.

Вот все, что нужно, чтобы показать вам, как паять детали SMD:

- Инструменты

- Позиционирование себя

- Задача

- Сделай это

- Решение проблем

- Не бойся

Помимо паяльника вам понадобится несколько инструментов. Если у вас есть новая, чистая плата без припоя на контактных площадках, то все, что вам нужно, это паяльник, немного припоя и пара пинцетов.

Если ваша плата предварительно залита или вы заменяете деталь, то вам понадобится еще пара вещей.

Вот все, что вам нужно на крайний случай:

| Инструменты для пайки SMD-деталей |

|---|

Это пара пинцетов, припой 0,5 мм, фитиль для очистки контактных площадок и кусачки для обрезания фитиля припоя, когда его конец заполняется.

Как только вы соберете свои инструменты, нам нужно доставить вас на место.

Как я упоминал в предыдущем посте о начале работы, позиция все. Важен при пайке сквозных деталей, и вдвойне важен при пайке SMD деталей.

Вот как это должно выглядеть:

| Положения рук |

|---|

Вы хотите, чтобы кончик железа и край детали SMD встречались под (почти) углом 90 градусов. На фото ближе к 120 градусам. Это не критично. Вы просто не хотите, чтобы угол был слишком широким. Вы хотите, чтобы сторона жала паяльника касалась конца детали SMD. Идея состоит в том, чтобы получить как можно большую площадь контакта между наконечником, частью SMD и контактной площадкой.

Что критично, так это положение левой руки и пинцета.

Вы должны держать левую руку и пинцет так, чтобы SMD-часть, которую вы держите в пинцете, была правильно совмещена с контактными площадками на плате. Площадки на картинке слишком малы, чтобы видеть, но деталь должна быть установлена параллельно длинному краю платы.

Поместите сначала левую руку . Расположите плату так, чтобы она соответствовала размеру, затем положите правую руку с паяльником.

Обратите внимание, что при этом ваши руки должны быть плотно прижаты к рабочему столу. Фактическая работа выполняется только движениями пальцев.

Я собираюсь припаять конденсатор SMD размера 1206 к печатной плате.

| Задача |

|---|

Детали размером 1206 являются большими для SMD. Я буду использовать более мелкие детали для других примеров.

- При необходимости очистите колодки.

Все контактные площадки на этой плате уже имеют припой. Плохо. Чтобы сделать это правильно, вам нужно, чтобы на одной площадке была капля припоя, а вторая площадка была чистой и плоской.

Первое, что нужно сделать, это очистить конец фитиля припоя. Я обрезаю конец, чтобы мне не мешал длинный конец наполовину использованного фитиля.

| Закрепите фитиль припоя |

|---|

Обрежьте его рядом с уже использованным разделом. Вы хотите избавиться от существующего припоя, но при этом не хотите тратить впустую фитиль припоя.

- Добавьте немного припоя на кончик утюга.

Пока вы это делаете, пересмотрите то, что вы должны делать каждый раз, когда берете в руки утюг.

| Оловянный наконечник |

|---|

Мы собираемся использовать это луженое пятно на наконечнике, чтобы отводить тепло к фитилю припоя.

- Очистите подушку.

Положите фитиль припоя на площадку. Прижмите его кончиком утюга и удерживайте пару секунд. Вы должны увидеть, как флюс в фитиле припоя начинает дымиться. Когда флюс закипит, подождите еще секунду или около того, а затем поднимите утюг и фитиль вместе с площадки.

| Чистящая накладка |

|---|

Ни в коем случае никогда не проводите фитилем по прокладке. Это очень хороший способ уничтожить подушку.

Если вам нужно нагреть другую часть подушечки, поднимите кончик утюга и переместите его. Если вам нужно переместить фитиль, вы берете утюг и фитиль, затем кладете фитиль на новое место и прикладываете утюг.

| Чистящие подушечки |

|---|

Я сделал и то, и другое. Ну, это сила привычки, и это не занимает много времени, поэтому я просто сделал их оба.

- Жестяная прокладка.

После очистки обеих контактных площадок (обычный случай для новой печатной платы) вам придется добавить пятно припоя на одну из контактных площадок.

| Жестяная прокладка |

|---|

Нагрейте контактную площадку кончиком утюга и расплавьте на ней немного припоя.

- Разместите деталь.

Вы хотите, чтобы деталь была правильно размещена для своих контактных площадок. Расположите левую руку, затем правой рукой переместите доску на место.

Вы будете припаивать контактную площадку на правом конце детали. Вы должны положить луженую площадку справа, где вы можете достать ее паяльником.

| Расположение детали |

|---|

На этом фото я уже все поставил на место и у меня пятно припоя на кончике утюга.

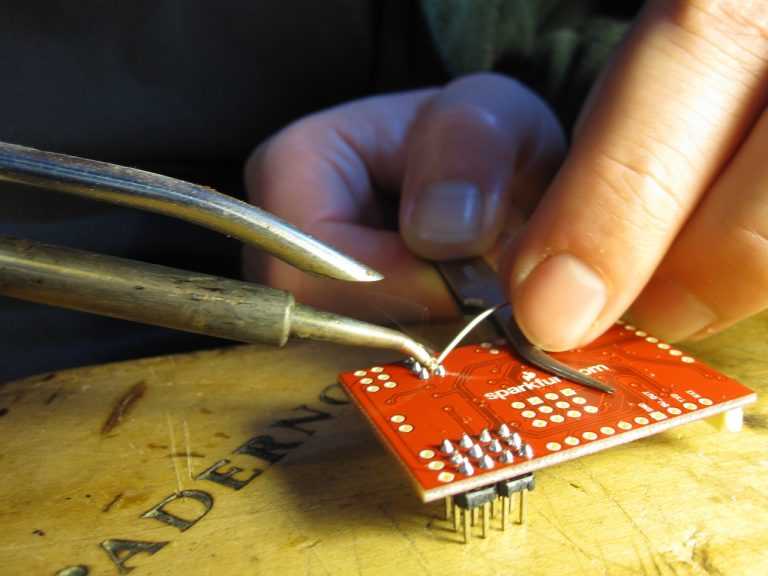

- Прикрепите деталь.

Нанесите наконечник с каплей припоя на стык контактной площадки и детали. Вы хотите использовать наконечник, чтобы нанести припой с контактной площадки на деталь. Сделай , а не , перемещайте деталь или перемещайте ее. Как только вы нанесете немного припоя на конец детали, снимите утюг с площадки и дайте ему остыть.

| Прикрепите деталь |

|---|

Деталь еще не установлена плоско на плате. Не волнуйся. Это будет.

Не волнуйся. Это будет.

- Правильно установите деталь.

Когда часть прикреплена, вы можете отпустить ее. Сожмите кончики пинцетов вместе, затем поместите их на часть. Где-то посередине верхней поверхности детали. Слегка надавите на него, но не пытайтесь форсировать что-либо.

После того, как пинцет удержит его, приложите кончик утюга к тому концу, который вы прикрепили ранее, и расплавьте припой. Вы почувствуете крошечный «щелчок», когда деталь встанет на доску. Теперь снимите кончик утюга с подушечки и дайте вещам остыть.

Эти два шага выглядят следующим образом:

| Правильно установите деталь |

|---|

- Припаяйте другую площадку.

Теперь, когда деталь находится в нужном месте и ровно лежит на доске (и застряла так, что не может двигаться), пришло время сделать правильное соединение на свободном конце.

Расположите плату так, чтобы кончик паяльника доставал до свободного конца детали.

Нанесите кончик утюга на место соединения детали и накладки. Нагрейте деталь и контактную площадку, затем расплавьте припой на месте соединения ( , а не на жало паяльника.)

| Припаяйте другую площадку |

|---|

Снимите утюг с соединения и дайте ему остыть. Просмотрите его. Он должен быть чистым и блестящим, а припой должен плавно соединяться с контактной площадкой и деталью.

Если соединение тусклое или неровное, приложите утюг и добавьте пятно припоя. Проверьте еще раз.

Если между деталью и контактной площадкой имеется большой шарик припоя, то следует начисто протереть кончик утюга и приложить его к стыку. Расплавьте шарик, затем удалите кончик утюга из сустава. Излишки припоя должны уйти вместе с наконечником. Если припоя все еще слишком много, очистите наконечник, нагрейте шарик и удалите еще немного припоя.

- Перепаяйте первое соединение.

Первое соединение не было припаяно должным образом, оно было просто прибито, чтобы скрепить детали. Теперь нам нужно сделать это правильно.

Переместите плату так, чтобы жало паяльника достало до первого соединения. Приложите кончик утюга к стыку и расплавьте немного припоя на стыке (, а не на кончике утюга). Снимите утюг, осмотрите и очистите стык так же, как в первом случае.

| Повторная пайка первого соединения |

|---|

- Готово.

Если вы следовали за мной, у вас будет деталь размера 1206, аккуратно припаянная к печатной плате.

Мой выглядит так:

| Готово |

|---|

При этом может возникнуть только одна проблема.

Иногда вы будете дергаться в неподходящий момент и сбивать свою деталь. Это может произойти только тогда, когда вы закрепите первый косяк.

Это может произойти только тогда, когда вы закрепите первый косяк.

Поскольку припаян только один конец, починить его довольно легко.

Я собираюсь установить деталь размера 0805 (она меньше, чем 1206) и показать вам, как исправить смещенную деталь. На этот раз я не буду добавлять так много комментариев — это будут просто картинки и объяснение, как исправить ошибку.

| Выполнение части 0805 |

|---|

Ой! Получилось криво.

Без пота.

Возьмите его пинцетом и приложите кончик утюга к суставу.

Когда припой расплавится, используйте пинцет, чтобы выровнять деталь. Убедитесь, что он ровно сидит на подушках.

Снимите утюг и дайте припою остыть, прежде чем снимать пинцет.

| Выпрямить |

|---|

| Фиксированный |

|---|

Теперь продолжим с остальными.

| Завершить 0805 |

|---|

Вы можете использовать эту технику на любом компоненте SMD любого размера. 0805, 0603, 0402 и 0201. Если вы их видите, то можете их припаять.

Я собираюсь выполнить установку компонента размером 0402. Без комментариев. Я просто хочу показать вам, что это можно сделать. Я собирался показать, как припаивать детали 0201, но ошибся при фотографировании и использовал деталь 0402, припаяв ее к контактным площадкам 0201.

| Изготовление детали размером 0402 |

|---|

Есть две вещи, чтобы сказать вам о последней фотографии:

- Мне пришлось достать свою хорошую камеру, чтобы сделать этот снимок, потому что EyeGore не имеет достаточного разрешения.

- Пятна, обведенные красным, — это детали размера 0201, которые я установил на эту плату несколько месяцев назад.

Я сделал деталь размера 0402 с изношенным наконечником, и доска болталась на верстаке – во время работы ее удерживали только пальцами. Это экстремальный пример, показывающий, что не только легко паять детали SMD, но и что вы можете делать это в далеко не идеальных условиях.

Как и во всем, здесь нужна практика. Начните с деталей размером 1206 и постепенно переходите к более мелким.

Запомни:

Все, что видишь, можно спаять.

Последнее слово:

Никогда не держите более одного значения пассивного компонента открытым и на вашем рабочем столе одновременно. Конденсаторы SMD не маркируются. Катушек индуктивности тоже нет. Резисторы имеют маркировку, но только типоразмера 0805 и больше.

Если вы смешаете разные значения, у вас возникнут проблемы. Вы не можете отличить их друг от друга, когда они установлены, и это может вызвать всевозможные проблемы с вашей схемой.

Вы можете проверить значения с помощью измерителя, пока детали еще находятся на верстаке, но это муторно.

Безопаснее всего установить все одно значение на доску, затем упаковать оставшиеся части и убрать их, прежде чем приступать к следующему значению.

Сделайте свою жизнь проще. Только одна стоимость деталей на стенде в любое время. Ваши нервы скажут вам спасибо.

Практическое руководство: ручная пайка – Содержание

Как монтировать припой на поверхность в 3 шага

Раскрытие информации: некоторые из приведенных ниже ссылок являются партнерскими ссылками. Это означает, что без каких-либо затрат для вас я буду получать партнерскую комиссию, если вы перейдете по ссылке и совершите покупку. Learn Robotics является участником партнерской программы Amazon Services LLC, партнерской рекламной программы, предназначенной для предоставления веб-сайтам возможности получать доход от рекламы за счет рекламы и ссылок на Amazon.com.

В последнее время я много занимался схемотехникой и хотел поделиться с вами своей методикой пайки поверхностным монтажом.

Это руководство предназначено для того, чтобы показать вам, как выполнять поверхностный монтаж припоем в три этапа. Это руководство, в котором я хотел бы описать процесс перехода от ИС в необработанном виде к ИС, которую я мог бы использовать в прототипе или на макетной плате.

Но сначала, , что такое пайка для поверхностного монтажа ?

Пайка для поверхностного монтажа (SMT) — это процесс прикрепления компонента к лицевой стороне печатной платы. Вы можете купить различные микросхемы, светодиоды, резисторы и другие компоненты с пакетами SMT. У каждого компонента есть посадочное место или схема, по которой их можно прикрепить к печатной плате. Занимаемая площадь обычно указана в паспорте производителя.

Как только у вас появится посадочное место, купите разделочную доску того же стиля. Разделительная плата позволяет использовать микросхему или компонент на макетной плате для прототипирования.

Важно, чтобы на коммутационной плате у вас был тот же размер, что и у компонента, потому что вы будете использовать контактные площадки для нанесения припоя.

Теперь приступим!

Подготовка рабочего места

Первое, что нужно сделать, это подготовить рабочее место. Я рекомендую убрать со стола или стола и оставить себе достаточно места для работы. Паять в захламленной среде сложнее, чем паять в чистом пространстве.

Для начала вам также понадобятся некоторые материалы. Проверьте список ниже для всех инструментов, которые я рекомендую.

- Помогая руки

- Maring Glass и Help Hands

- Адекватное освещение

- Тверики

- Паяль железа (я не рекомендую делать дешево. фитиль

- Присоска для припоя

- Мультиметр

- Дополнительный универсальный комбинированный штатив

Если вы также планируете паять компоненты со сквозными отверстиями (THT), я рекомендую набор кусачек и инструментов для зачистки проводов. Наконец, соберите компоненты, которые вы хотите спаять.

Как только все окажется в пределах досягаемости, самое время разогреть паяльник. Я установил свой около 375 ° F. Если вы обнаружите, что утюг слишком горячий, вы всегда можете выключить его.

Я установил свой около 375 ° F. Если вы обнаружите, что утюг слишком горячий, вы всегда можете выключить его.

Пока утюг греется, возьми себе мокрую губку. В большинстве случаев подойдет обычная водопроводная вода. Очень важно часто очищать жало паяльника. Цель состоит в том, чтобы каждый раз, когда вы соединяете детали, у вас был чистый блестящий наконечник. С другой стороны, если вы пренебрежете очисткой наконечника, вы рискуете заржаветь и полностью его испортить.

Теперь можно приступать к пайке.

Припаяйте коммутационную плату для поверхностного монтажа

Прикрепите коммутационную плату к рукам помощи. Затем отрегулируйте увеличительное стекло так, чтобы площадки для пайки были хорошо видны. Это может занять несколько минут, но пайка упрощается, поэтому не торопитесь с выравниванием.

Также полезно расположить доску параллельно увеличительному стеклу и прислонить к столу. Таким образом, вы паяете не против рук помощи, а против твердой поверхности.

Возьмите паяльник и нагрейте контактные площадки компонента, который вы пытаетесь прикрепить. Нанесите небольшое количество припоя. (Акцент на маленьком.) Поскольку компоненты обычно очень маленькие, вам не нужно наносить слишком много припоя и соединять соседние контактные площадки.

Не забывай дышать!

Мне нравится наносить припой на выдохе. Сделайте вдох, а затем, когда вы выдыхаете, одновременно припаивайте площадку. Повторите этот процесс для всех контактов вашего компонента. Я рекомендую делать только один компонент за раз.

Когда на контактных площадках останется небольшое количество припоя, осторожно возьмите чип пинцетом. Эти чипы маленькие, поэтому будьте осторожны, чтобы не потерять и не уронить их при переносе с полосы.

С помощью пинцета совместите контакты компонента с припаянными контактными площадками. Это потребует некоторого терпения, но очень важно правильно расположить компонент на плате.

Это потребует некоторого терпения, но очень важно правильно расположить компонент на плате.

После того, как контакты выровнены, одной рукой используйте пинцет, чтобы прижать основание чипа. Возьмите паяльник в другую руку и нагрейте один из контактов. Цель состоит в том, чтобы оплавить припой и соединить ножку компонента с платой.

Убедитесь, что компонент лежит ровно во время пайки. Вы не хотите, чтобы часть чипа была установлена под углом. С помощью пинцета очень легко надавить на чип.

Повторите этот процесс для остальных ног. Старайтесь не сводить ноги вместе. Вы также можете нанести немного больше припоя, если считаете, что булавке нужно больше.

Теперь вы готовы проверить правильность размещения компонента.

Проверка паяных соединений

Мне нравится брать мультиметр и проверять каждую из ножек и контактных площадок на проводимость. Цель состоит в том, чтобы убедиться, что контактные площадки подключены к контактам, а соседние контакты не подключены. Вы можете сделать это, переключив настройку мультиметра на параметр звука.

Цель состоит в том, чтобы убедиться, что контактные площадки подключены к контактам, а соседние контакты не подключены. Вы можете сделать это, переключив настройку мультиметра на параметр звука.

Затем возьмите тестовые провода и соедините их вместе. Вы должны услышать звуковой сигнал или жужжание. Если вы прикоснетесь одним щупом к контактной площадке, а другим концом к контакту на чипе, вы должны услышать шум измерителя. (Это хорошо и то, что вам нужно.)

Однако, если вы прикоснетесь одним выводом к одному выводу, а другим выводом к другому выводу и услышите шум, то вы соединили два контакта (нехорошо). Если эти соседние контакты не имеют одинаковый сигнал, вы пересекли сигналы с вашей пайкой. Чтобы «отменить» это, вы можете использовать припойную присоску или фитиль для припоя. Я думаю, что последний вариант является лучшим вариантом для этих очень маленьких компонентов.

Перемычки для удаления припоя

Если вы непреднамеренно используете слишком много припоя, вы можете соединить соседние контакты. В этом случае вам нужно будет отпаять эти контакты и попробовать припаять их снова.

В этом случае вам нужно будет отпаять эти контакты и попробовать припаять их снова.

Сначала возьмите небольшой кусочек фитиля припоя и приложите его к месту соединения, которое необходимо распаять. Приложите жало паяльника к фитилю. Когда припой плавится, он будет натягиваться на фитиль припоя и удаляться от соединения. Теперь у вас есть чистый лист для работы, и вы можете попробовать перепаять эти контакты.

Впоследствии вы можете повторить этот процесс для любых дополнительных компонентов поверхностного монтажа на вашей переходной плате.

Когда все компоненты для поверхностного монтажа будут готовы, припаяйте любые компоненты со сквозными отверстиями (THT), такие как штырьки, винтовые клеммные колодки, провода, светодиоды, кнопки и т. д. , но это намного проще, потому что компоненты больше. Подключите компонент к плате, поместив его через отверстие.

Затем переверните плату и нагрейте паяльную площадку утюгом. Нанесите небольшое количество припоя на нагретую площадку. Дайте припою стечь, затем уберите паяльник. Компонент должен быть надежно закреплен на плате. Отрежьте все лишние выводы от компонента. Вы не хотите, чтобы они торчали от доски!

Дайте припою стечь, затем уберите паяльник. Компонент должен быть надежно закреплен на плате. Отрежьте все лишние выводы от компонента. Вы не хотите, чтобы они торчали от доски!

Штыревые контакты я рекомендую соединить с макетной платой и положить сверху коммутационную плату. Макетная плата будет удерживать контакты разъема во время пайки и держать все на одном уровне.

Подведение итогов и заключительные мысли

Пайка поверхностным монтажом (SMT) — отличный навык для всех, кто интересуется созданием электронных прототипов. Научиться этому не очень сложно, однако для правильного выполнения требуются правильные инструменты и много терпения.

Помимо поверхностной пайки утюгом, вы также можете использовать метод «вставить и запечь», при котором используется паяльная паста и нагревательный элемент. Я не говорю об этой методологии в этом руководстве, но это определенно альтернативная методология, если вы хотите сделать много компонентов SMT на одной плате.

Наконец, я настоятельно рекомендую заняться сборкой собственных печатных плат в таких программах, как Eagle или KiCad.