Как паять микросхемы паяльником: Как паять SMD микросхемы – Практическая электроника

alexxlab | 16.10.1988 | 0 | Разное

что следует знать о тонкостях процедуры?

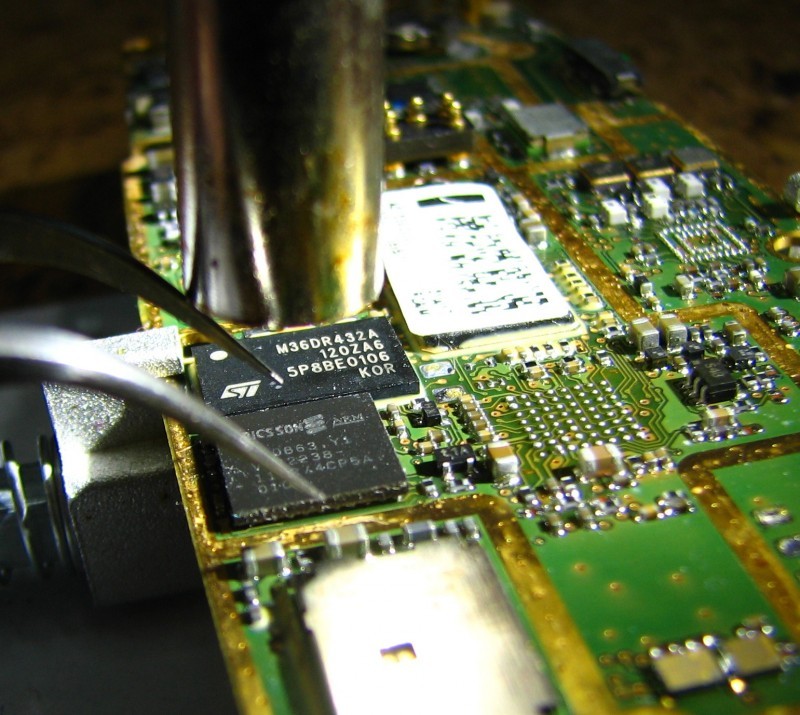

Пайка микросхем сегодня – незаменимая процедура, в которой постоянно нуждается современная радиоэлектроника. Радиоэлектронная аппаратура вроде мобильных устройств, телефонов и тому подобного, требует применения радиоэлементов (микросхем) в корпусе типа bga.

Этот корпус дает возможность экономить значительное место на печатной плате путем размещения выводов на нижней поверхности элемента, а также выполнения данных выводов в облике плоских контактов, с покрытием припоя в виде полусферы.

В корпусе подобного рода выполняются полупроводниковые микросхемы. Пайка данного элемента осуществляется посредством нагрева корпуса элемента, и, как правило, подогрева печатной платы, разъемов, с помощью горячего воздуха, а также инфракрасного излучения.

Оборудование для пайки

Пайка bga-элементов может сопровождаться некоторыми сложностями, а поэтому в большинстве случаев для осуществления данной процедуры применяется в основном дорогостоящее оборудование.

Однако в пайке bga-микросхем, разъемов, может применяться минимальный простой набор инструментов и материалов. Таким образом, можно использовать следующее оборудование: фен, микроскоп, пинцет, флюс, вата, жидкость для удаления флюса, монтажное шило, предназначенное для коррекции элемента на плате, фольга для тепловой защиты.

Безусловно, данный набор вспомогательных предметов для пайки может отличаться в зависимости от выбора пайщика, дополняться другим инструментами и материалами, к примеру, паяльной станцией.

Пайка дома

В условиях стремительного развития технического прогресса постоянно наблюдается потребность в усовершенствовании сферы радиоэлектроники и смежных областей. Так, в последнее время наблюдается тенденция к увеличению плотности монтажа, вследствие чего появились на свет корпуса типа bga для микросхем.

Таким образом, размещение выводов под корпусом микросхемы дало возможность разместить достаточное количество выводов в незначительном объеме. Многие современные мобильные устройства или просто электронные устройства испытывают острую потребность в данных корпусах. Если у вас имеется компьютер, вам может понадобится соединение разъемов bga и мн. др.

Многие современные мобильные устройства или просто электронные устройства испытывают острую потребность в данных корпусах. Если у вас имеется компьютер, вам может понадобится соединение разъемов bga и мн. др.

Вместе с тем, пайка и ремонт подобных микросхем становятся более сложными процедурами, поскольку обработка микросхем, компьютерных разъемов, с каждым днем становится требовательной к большей аккуратности пайщика, а также знаниям технологического процесса.

Для работы понадобятся:

- Паяльная станция, в набор которой есть термофен;

- Паяльная паста;

- Трафарет для нанесения на микросхему паяльной пасты;

- Шпатель для нанесения паяльной пасты;

- Флюс;

- Пинцет;

- Оплетка для снятия припоя;

- Изолента.

Порядок выполняемой работы:

- Организуйте рабочее место, положив набор инструментов в удобном для вас положении.

Перед тем, как начать работу с микросхемой, сделайте риски на плате по краю корпуса микросхемы.

Перед тем, как начать работу с микросхемой, сделайте риски на плате по краю корпуса микросхемы. - Температура горячего воздуха, который выдувает фен, должна колебаться в диапазоне 320-350 гр. С. Температура выбирается в зависимости от размера чипа. Желательно, чтобы фен выдувал воздух с минимальной скоростью, поскольку в противном случае с большой вероятностью горячий воздух может попросту сдуть рядом находящиеся мелкие детали. Фен необходимо держать перпендикулярно по отношению к плате. Термофен должен греть на протяжении одной минуты, а воздух направляться не по центру, а больше по краям, охватывая весь периметр. В таком случае существует высокая вероятность перегреть кристалл. Стоит отметить особую чувствительность памяти к температурному перегреву.

- Далее микросхема поддевается за край, после чего поднимается над платой. Наиболее важно в этот момент – не прилагать особых, чрезмерных усилий: если припой расплавился не полностью, существует вероятность отрыва от дорожки.

- По окончании отпайки микросхема и плата могут поддаваться работе. Если на данном этапе нанести флюс, после чего прогреть поверхность, вы увидите, как припой образует неровные шарики.

- Нанести спиртоканифоль (во время пайки на плату использовать спиртоканифоль нежелательно по причине низкого удельного сопротивления), после чего греем.

- Аналогичная процедура проделывается с микросхемой

- Следующим этапом нужно очистить платы, а также микросхемы от старого припоя. Стоит отметить, что достаточно хорошие результаты показывает в данном деле пайка паяльником. Но в конкретном случае применяем термофен. Крайне нежелательно повредить паяльную маску, так как потом тиноль будет растекаться по дорожкам.

- Далее следует накатка новых шаров. Таки образом, вполне возможно применение новых готовых шаров (достаточно трудоемкая процедура). Используем «трафаретную» технологию, позволяющую получить шары быстрее и качественнее. Стоит отметить, что при этом желательно воспользоваться качественной паяльной пастой, так как от паяльной пасты многое зависит в процессе пайки.

Понять, что вы пользуетесь качественной паяльной пастой можно путем нагрева небольшого количества материала паяльной смеси: качественная паста образует гладкий шарик, в то время как некачественный продукт распадается на многочисленные мелкие шарики. Интересно знать, что некачественной паяльной пасте не помогает даже температура нагрева 400 гр. С.

Понять, что вы пользуетесь качественной паяльной пастой можно путем нагрева небольшого количества материала паяльной смеси: качественная паста образует гладкий шарик, в то время как некачественный продукт распадается на многочисленные мелкие шарики. Интересно знать, что некачественной паяльной пасте не помогает даже температура нагрева 400 гр. С. - Затем микросхема закрепляется в трафарете, после чего приступаем к нанесению паяльной пасты, намазывая ее на палец, либо с помощью шпателя.

- Придерживаем трафарет с пинцетом и расплавляем пасту, при этом температур, которую выдувает фен, должна составлять максимально 300 гр. С. Термофен следует держать перпендикулярно и только перпендикулярно (не забывайте, т. к это важно). Трафарет следует придерживать пинцетом до полного затвердевания припоя.

- После того как припой остыл, можно приступать к снятию крепежной изоленты, после чего в дело вступает фен, температура нагрева которого составляет 150 гр. С. Таким образом, аккуратно нагреваем трафарет до плавления флюса.

- Отделяем микросхему от трафарета и можем наблюдать, как вышли ровные и аккуратные шарики. Так, микросхема полностью готова к установке на плату.

- В том случае, если риски на плате, о которых говорилось в самом начале, не выполнены, позиционирование делится следующим образом: микросхема переворачивается выводами вверх, после чего прикладывается краешком к пятакам; засекаем, в каком месте должны быть края схемы; микросхема устанавливается по рискам на плату, при этом постараться шарами поймать пятаки по максимальной высоте; прогреваем микросхему до расплавления припоя. Флюс должен наноситься в небольшом количестве. Температура воздуха, которую выдувает термофен, должна составлять на данном этапе 320-30 гр. С.

Пайка подобным образом может производиться в домашних условиях. Все что требуется – поочередность и правильность действий.

Похожие статьи

- Пайка паяльником: вся необходимая информация

- Пайка флюсом: что следует знать?

- Пайка плат: важные детали процедуры ремонта детали

- Пайка бампера: что следует знать о данной процедуре?

Как правильно паять микросхемы

Пайка микросхем сегодня — незаменимая процедура, в которой постоянно нуждается современная радиоэлектроника. Радиоэлектронная аппаратура вроде мобильных устройств, телефонов и тому подобного, требует применения радиоэлементов микросхем в корпусе типа bga. Этот корпус дает возможность экономить значительное место на печатной плате путем размещения выводов на нижней поверхности элемента, а также выполнения данных выводов в облике плоских контактов, с покрытием припоя в виде полусферы. В корпусе подобного рода выполняются полупроводниковые микросхемы. Пайка данного элемента осуществляется посредством нагрева корпуса элемента, и, как правило, подогрева печатной платы, разъемов, с помощью горячего воздуха, а также инфракрасного излучения.

Радиоэлектронная аппаратура вроде мобильных устройств, телефонов и тому подобного, требует применения радиоэлементов микросхем в корпусе типа bga. Этот корпус дает возможность экономить значительное место на печатной плате путем размещения выводов на нижней поверхности элемента, а также выполнения данных выводов в облике плоских контактов, с покрытием припоя в виде полусферы. В корпусе подобного рода выполняются полупроводниковые микросхемы. Пайка данного элемента осуществляется посредством нагрева корпуса элемента, и, как правило, подогрева печатной платы, разъемов, с помощью горячего воздуха, а также инфракрасного излучения.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Паяльник для микросхем – как выбрать подходящий? Как правильно паять микросхемы паяльником

- Как паять паяльником на примерах пайки деталей

- Чем и как паять микросхемы

- Рецепты домашней выпечки с фото — пошаговые мастер-классы

- Как правильно паять

- Как правильно паять в домашних условиях?

- Как паять SMD микросхемы

- Как правильно паять микросхемы

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Урок по пайке. Пайка планарной микросхемы с помощью фена.

Пайка планарной микросхемы с помощью фена.

Паяльник для микросхем – как выбрать подходящий? Как правильно паять микросхемы паяльником

By Guest artik, March 31, in Мастерская радиолюбителя. Мы принимаем формат Sprint-Layout 6! Экспорт в Gerber из Sprint-Layout 6. Правельно сначала на простых элементах потренироваться. Конденсаторы Panasonic. Часть 4. Полимеры — номенклатура.

Главной конструктивной особенностью таких конденсаторов является полимерный материал, используемый в качестве проводящего слоя. Полимер обеспечивает конденсаторам высокую электрическую проводимость и пониженное эквивалентное сопротивление ESR. Номинальная емкость и ESR отличается в данном случае высокой стабильностью во всем рабочем диапазоне температур.

А повышенная емкость при низком ESR идеальна для решения задач шумоподавления и ограничения токовых паразитных импульсов в широком частотном диапазоне.

Читать статью. Я без браслета паяю, но по сути это огалённый провод, обмотанный вокруг кисти руки и заземлённый. Микросхемы критичные к статике надо брать либо за все ноги сразу либо за корпус. А лучше всего микросхемы поять феном. Но он стоит дорого, зато прелесть просто. STM32G0 – средства противодействия угрозам безопасности.

Результатом выполнения требований безопасности всегда является усложнение разрабатываемой системы. Особенно чувствительными эти расходы стали теперь, в процессе массового внедрения IoT. Обладая мощным набором инструментов информационной безопасности, микроконтроллеры STM32G0 производства STMicroelectronics, объединив в себе невысокую цену, энергоэффективность и расширенный арсенал встроенных аппаратных инструментов, способны обеспечить полную безопасность разрабатываемого устройства.

До 48 слоев. Быстрое прототипирование плат. Монтаж плат под ключ. Берёшь оплётку ,лучьше медную,пропитываешь её канифолью,чистым пояльником через оплётку греешь вывода и всё олово остаётся на оплётке. Можно варворским способом,это напфилем отпилить ножки от корпуса микросхемы,а потом их выпаять по одной с помощью пинцета. По идее так же и паяльник надо заземлять Но тут я не в курсе. А самым лучшим способом демонтажа микросхем, я лично, считаю иглу от шприца. Долго, зато аккуратно.

Можно варворским способом,это напфилем отпилить ножки от корпуса микросхемы,а потом их выпаять по одной с помощью пинцета. По идее так же и паяльник надо заземлять Но тут я не в курсе. А самым лучшим способом демонтажа микросхем, я лично, считаю иглу от шприца. Долго, зато аккуратно.

Еще, конечно, есть вариант изготовить специальную насадку на паяльник, в виде пластины с длиной, равной длине выводов микросхемы.

Очень помогает при демонтаже микросхем с двухсторонних плат А в идеале: не запариваться со всей этой х Серебрянный не бери. Иногда если необходимо впаять микросхему, а не выпаять можно использовать специальные панельки для микросхем. Еще удобно когда они установлены, производить замену микросхемы если она будет повреждена. А где в инете можно найти распиновку микросхем? Вообще есть такой девайс отсос называется я его юзаю а если плата на которой микрухи установлены больше не прегодиться то можно при помощи газовой плиты или горелки.

Насчет пайки МС – многие врут, что паять можно 5 секунд вариант – 2 , если держать палец на корпусе МС, ты почувствуешь, когда убирать паяльник.

По заземлению – браслет действительно подключается через мегаомное сопротивление обычно Лучший вариант – связать ноги МС тонкой проволочкой чтоб потом можно было убрать и связать с общей шиной монтируемой схемы и жалом паяльника.

Микросхемы SMD мне удавалось до 20 ножек на одной стороне достаточно легко выпаиваются если на одну сторону налить побольше припоя. Прогревать паяльником и слегка поддевать тонким кривым шильцем отберите у дантиста. Сначала выпаивается одна сторона, затем также вторая. Потом собираешь припой и отмываешь плату п 6 и 7 из номера Здесь опасно статическое электричество. Разве вас никогда не било током, когда вы походите в шерстяной одежде и потом прикасаетесь к какому-нибудь металлическому предмету.

Иногда бъет очень чувствительно, такие искры пролетают Вот покатался Дима на жигулях без антистатика , хорохо так покатался. Повесил антистатик. А микросхема сдохла бы, не успев и пикнуть.

Лаборант , почему Вас током било? Вы не уточнили каким статикой или переменкой. Проверьте паяльник, возможно у него жало пробито на спираль. А вобще при пайке полупроводников и не только должно быть заземлено: жало паяльника, металлический лист который у Вас на столе , и руки заземленные браслеты не путать с наручниками.

Проверьте паяльник, возможно у него жало пробито на спираль. А вобще при пайке полупроводников и не только должно быть заземлено: жало паяльника, металлический лист который у Вас на столе , и руки заземленные браслеты не путать с наручниками.

You can post now and register later. If you have an account, sign in now to post with your account. Note: Your post will require moderator approval before it will be visible. Restore formatting. Only 75 emoji are allowed. Display as a link instead.

Clear editor. Upload or insert images from URL. Мастерская радиолюбителя Search In. Recommended Posts. Guest artik. Posted March 31, edited. Share this post Link to post Share on other sites. Студенческое спонсорство. Posted March 31, Вообще на некоторых паяльниках есть клемма для заземления. STM32G0 – средства противодействия угрозам безопасности Результатом выполнения требований безопасности всегда является усложнение разрабатываемой системы. Производство печатных плат До 48 слоев.

Guest maugli. Для замены микросхемы лучше пользоваться экранной оплёткой. Posted April 1, Posted April 5, Posted April 8, Подскажите пожалуйста. Буду очень признателен. Guest Guest. Posted April 12, А вообще, не так страшен черт Posted April 14, Posted December 4, Posted January 4, Posted January 8, Posted June 11, Не понял я что-то, почему когда припаиваешь микросхему должно током бить? Током бить не должно.

Для замены микросхемы лучше пользоваться экранной оплёткой. Posted April 1, Posted April 5, Posted April 8, Подскажите пожалуйста. Буду очень признателен. Guest Guest. Posted April 12, А вообще, не так страшен черт Posted April 14, Posted December 4, Posted January 4, Posted January 8, Posted June 11, Не понял я что-то, почему когда припаиваешь микросхему должно током бить? Током бить не должно.

Вот такая искра запросто выведет микросхему из строя. И не только Posted June 11, edited. Posted June 12, Posted June 16, Благодарю за ответы, буду заземляться, наверное в отопительный стояк. Вот блин Извините, мозги уже кипят на работе Все понял, еще раз извиняюсь.

Join the conversation You can post now and register later.

Как паять паяльником на примерах пайки деталей

By Guest artik, March 31, in Мастерская радиолюбителя. Мы принимаем формат Sprint-Layout 6! Экспорт в Gerber из Sprint-Layout 6. Правельно сначала на простых элементах потренироваться. Конденсаторы Panasonic. Часть 4. Полимеры — номенклатура.

Часть 4. Полимеры — номенклатура.

Именно поэтому многие интересуются тем, как правильно паять микросхемы. Воздействие температуры на различные конструкции из.

Чем и как паять микросхемы

Запомнить меня. Людям, которые увлечены радиосвязью и современной техникой, попросту, необходим навык владения паяльником. Даже при наличии множества инструкций в глобальной паутине пайка микросхем паяльником в домашних условиях остаётся достаточно непростым занятием, которые требует высокой концентрации и постоянного оттачивания практических навыков. И так, что нужно для пайки микросхем? Не трудно догадаться о том, что для занятия данным делом понадобиться паяльник. Данная пайка требует аккуратности, поэтому лучше отдать предпочтение аппарату с малым уровнем мощности, его более мощный аналог, может понадобиться только для повторной спайки проводов с большим уровнем толщины или же для пайки разъёмов. Так же не следует забывать, что любое изделие должно иметь шнур для заземления, который не только увеличивает уровень безопасности проводимых работ, но и позволяет избежать рассеивания напряжения. Изначально, необходимо удалить с поверхности платы, на которой будут проводиться работы оксидную плёнку и старый лак. Для этого подойдёт обычная наждачная бумага или любое химическое чистящее средство. Перед началом работ должна быть надета паяльная маска купить, которую сейчас совсем несложно.

Изначально, необходимо удалить с поверхности платы, на которой будут проводиться работы оксидную плёнку и старый лак. Для этого подойдёт обычная наждачная бумага или любое химическое чистящее средство. Перед началом работ должна быть надета паяльная маска купить, которую сейчас совсем несложно.

Рецепты домашней выпечки с фото — пошаговые мастер-классы

Пайка паяльником — это физико-химическая технологическая операция получения неразъемного соединения металлических деталей путем введения в зазор между ними металла с более низкой температурой плавления. Паять паяльником на много проще чем, кажется на первый взгляд. Технология пайки паяльником успешно применялась египтянами еще 5 тысячелетий назад и с тех пор мало что ней изменилось. Требования к технологическому процессу пайки и монтажу радиоэлементов изложены в ОСТ Процесс пайки паяльником начинается с подготовки поверхностей деталей, подлежащих пайке.

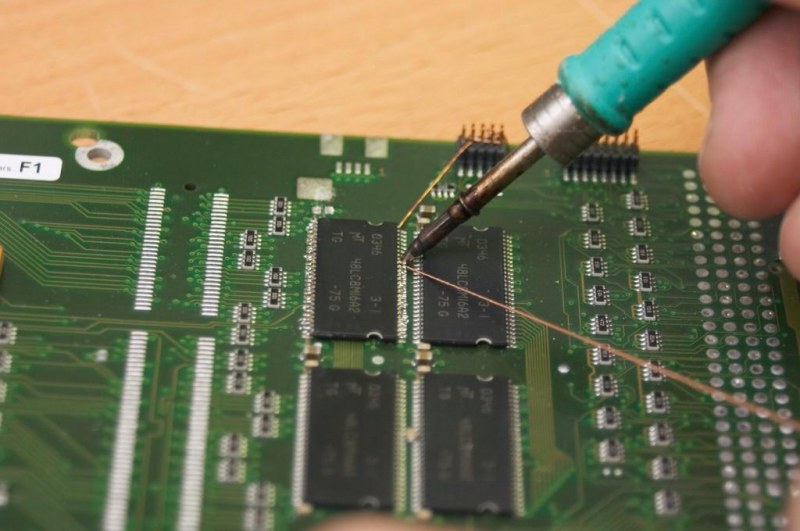

У каждого электронщика свой секрет пайки таких микросхем. В этой статье я покажу свой способ.

Как правильно паять

При сборке различных электротехнических и радиотехнических устройств популярна пайка. Она обеспечивает электропроводное соединение медных проводов и иных медных изделий друг с другом, с компонентами электрических схем и прочими металлическим деталями из чистой меди и медных сплавов, а также производить пайку алюминия. Пайка проста, очень гибка, позволяет получить низкое переходное сопротивление соединяемых компонентов. Суть технологии пайки заключается в нагреве зоны контакта с последующей ее заливкой жидким металлическим легкоплавким припоем. После остывания расплав обеспечивает электрический контакт. Перед тем как припаять провода, обычно необходима дополнительная обработка соединяемых поверхностей чаще всего т.

Как правильно паять в домашних условиях?

Для произведения пайки необходимы некоторые навыки, однако данный процесс не отличается особой сложностью. Именно поэтому многие интересуются тем, как правильно паять микросхемы. Воздействие температуры на различные конструкции из металла для их скрепления — наиболее действенная технология. Скрепление металлических заготовок с помощью локального увеличения температуры и наплавки более низкой температуры является пайкой. Подобный процесс больше всего схож с поверхностным соединением конструкций, которые расплавляются.

Скрепление металлических заготовок с помощью локального увеличения температуры и наплавки более низкой температуры является пайкой. Подобный процесс больше всего схож с поверхностным соединением конструкций, которые расплавляются.

Как паять паяльником на примерах пайки деталей. Пайка паяльником – это . Как паять паяльником микросхемы. Выпаять резистор или диод простая.

Как паять SMD микросхемы

Способ соединения металлических изделий и заготовок в одно целое с помощью паяльника и припоя известен человечеству очень давно. Очевидно, первыми начали применять такой способ кузнецы — ювелиры Goldsmith , поскольку способ кузнечной сварки не подходил для их тонких и изящных изделий. Позже технологию стали применять для ремонта металлической посуды, а с освоением электричества она надолго стала основным способом соединения проводников и электрокомпонентов.

Как правильно паять микросхемы

ВИДЕО ПО ТЕМЕ: Учимся паять. Урок по пайке. Как выпаять микросхему? How To Desolder Electronic Parts

Как выпаять микросхему? How To Desolder Electronic Parts

Цена на товар изменилась с учетом курсов валют. Пожалуйста, обновите цену. В Вашей корзине есть товары, которые могут отсутствовать на складе. После оформления предварительного заказа с Вами свяжется менеджер для согласования деталей. Паять паяльником это не столь сложно, как это кажется с первого взгляда. Пользоваться паяльником начали еще в Египте более пяти тысяч лет назад.

Войдите , пожалуйста.

У профессионалов заголовок статьи может вызвать снисходительную улыбку. Казалось бы, чего тут сложного? Зачистил контакты, зачерпнул носиком паяльника немного припоя, и приложил к точке соединения. Для опытного радиолюбителя этот процесс действительно не вызывает проблем. Но если все в том числе профессионалы знают, как правильно паять паяльником, откуда берутся не пропаянные платы, замыкания соседних контактов между собой, и детали, вышедшие из строя от перегрева? Наш материал расскажет начинающим мастерам, как научиться паять традиционными и нестандартными способами, а для тех, кто считает себя профессионалом, поможет повысить квалификацию.

У профессионалов заголовок статьи может вызвать снисходительную улыбку. Казалось бы, чего тут сложного? Зачистил контакты, зачерпнул носиком паяльника немного припоя, и приложил к точке соединения.

Выпаиваем микросхемы из плат: распайка деталей паяльником

Содержание

- Методики демонтажа

- Одним паяльником

- Как паять алюминий

- Пример пайки для паяльника с несгораемым жалом

- Оплетка для выпайки деталей

- Как выпаять конденсаторы из материнской платы

- Демонтаж микросхемы с помощью иглы

- Как правильно паять паяльником: последовательность действий

- Как паять плату

- Советы и хитрости

- Заключение

- Конструкция паяльников

- Демонтаж DIP-корпуса

- Распайка планарных деталей

- Типы микросхем

- Оловоотсос для выпаивания радиодеталей

- Особенности пайки

- Основные способы демонтажа микросхем

- Выпаивание микросхем с помощью пластины

Методики демонтажа

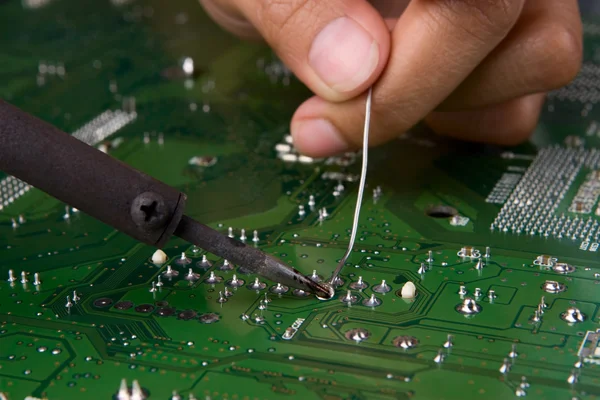

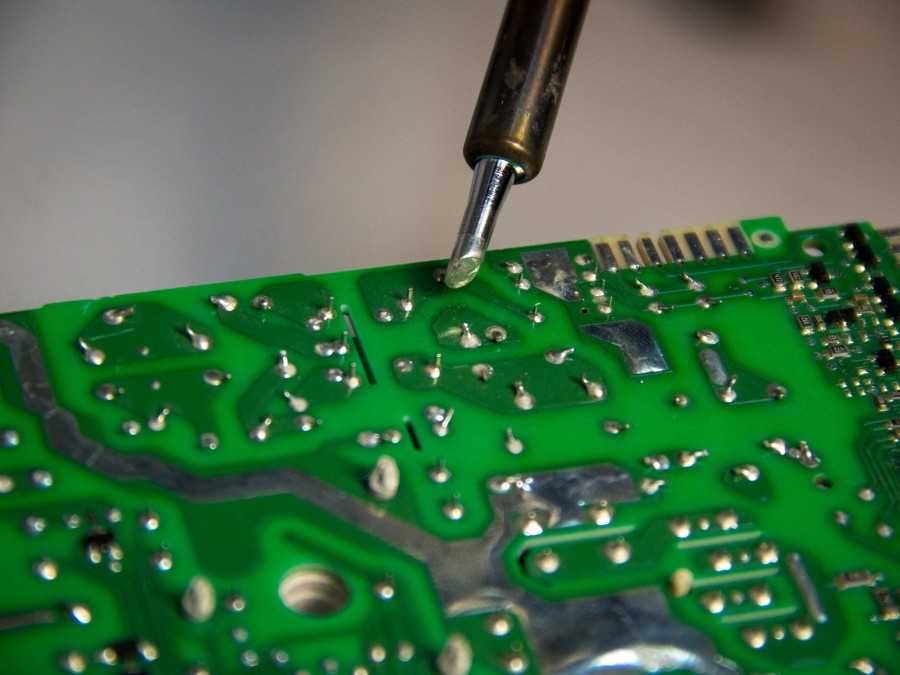

Итак, сначала мы расскажем о самой популярной технологии – как выпаять деталь из платы паяльником без дополнительных приспособлений. После чего вкратце рассмотрим более простые способы.

После чего вкратце рассмотрим более простые способы.

Если вы хотите выпаять электролитический конденсатор, достаточно захватить его пинцетом (либо крокодилом), прогреть 2 вывода и быстро, но аккуратно изъять их из платы.

С транзисторами дела обстоят точно также. Капаем на все 3 вывода припоем и извлекаем радиодеталь из платы.

Что касается резисторов, диодов и неполярных конденсаторов, очень часто их ножки загибают во время пайки с обратной стороны платы, что вызывает сложно при выпаивании без дополнительных приспособлений. В этом случае рекомендуется сначала разогреть один вывод и с помощью крокодильчика, с небольшим усилием вытянуть часть детали из схемы (ножка должна разогнуться). Потом уже аналогичную процедуру выполняем со вторым выводом.

Это мы рассмотрели методику, когда под рукой нет ничего кроме паяльника. А вот если вы приобрели набор игл, тогда выпаять элемент будет еще проще: сначала разогреваем паяльником контакт, после чего одеваем на вывод иглу подходящего диаметра (она должна проходить через отверстие в микросхеме) и ждем, пока припой остынет. После этого достаем иглу и получаем оголенный вывод, который с легкостью можно вывести. Если несколько ножек у радиодетали, действуем также – разогреваем контакт, надеваем иглы, ждем и снимаем.

После этого достаем иглу и получаем оголенный вывод, который с легкостью можно вывести. Если несколько ножек у радиодетали, действуем также – разогреваем контакт, надеваем иглы, ждем и снимаем.

Все, о чем мы рассказали в этой статье, вы можете наглядно увидеть на видео, в котором предоставлена технология выпайки элементов из платы:

Кстати вместо специальных игл можно использовать даже обычные, которые идут со шприцом. Однако в этом случае изначально нужно сточить конец иглы, чтобы он был под прямым углом.

Выпаять деталь с помощью демонтажной оплетки также не сложно. Перед началом работы намочите конец обмотки спирто-канифольным флюсом. После этого наложите оплетку в месте выпаивания (на припой) и прогрейте жалом паяльника. В результате разогретый припой должен впитаться в оплетку, что позволит освободить выводы радиодеталей.

С оловоотсосом дела обстоят аналогичным образом – взводится пружина, разогревается контакт, после чего наконечник подносят к расплавленному припою и нажимают кнопку. Создается разрежение, которое и втягивает припой внутрь оловоотсоса.

Вот и все, что хотелось рассказать вам о том, как выпаять радиодетали из платы в домашних условиях. Надеемся, предоставленные методики и видео уроки были для вас полезными и интересными. Напоследок хотелось бы отметить, что можно выполнить выпаивание элементов из микросхемы строительным феном, но мы не советуем так делать. Фен может повредить находящиеся рядом детали, а также ту, которые вы хотите извлечь!

Интересное по теме:

Когда какая-нибудь аппаратура выходит из строя, совсем не обязательно сразу же выкидывать ее в мусор. Если вы увлекаетесь электроникой и радиотехникой, разумнее будет произвести выпаивание рабочих элементов микросхемы. Вдруг, в будущем понадобится конденсатор, транзистор либо резистор, если вы решите сделать электронную самоделку. В этой статье мы расскажем, как выпаять радиодетали из платы, чтобы не повредить ничего.

Если вы увлекаетесь электроникой и радиотехникой, разумнее будет произвести выпаивание рабочих элементов микросхемы. Вдруг, в будущем понадобится конденсатор, транзистор либо резистор, если вы решите сделать электронную самоделку. В этой статье мы расскажем, как выпаять радиодетали из платы, чтобы не повредить ничего.

Одним паяльником

Отпаять детали с платы обычным паяльником можно, если захватывать припой смоченным во флюсе жалом. Суть этого известного метода заключается в том, что после удаления очередной порции расплавленного олова оно стряхивается или обтирается о влажную тряпку. При каждом подходе остриё наконечника заново смачивается кисточкой со свежим флюсом, после чего производится захват очередной порции расплава.

Перед смачиванием рекомендуется хорошо прогреть жало в обычной паяльной канифоли.

Для беспрепятственного удаления деталей с большим количеством контактов (исключая планарные микросхемы) такая операция должна повторяться несколько раз. При её выполнении нужно следить за тем, чтобы контактные пятачки не перегрелись и не оторвались впоследствии вместе с ножками.

При её выполнении нужно следить за тем, чтобы контактные пятачки не перегрелись и не оторвались впоследствии вместе с ножками.

После того, как основная масса припоя удалена с соединительных площадок – можно будет с небольшим усилием поддеть микросхему со стороны платы и отделить её, выпаяв полностью.

Как паять алюминий

Пайка алюминия возможна с применением специального флюса Ф-61А и сплавами марки Авиа. Для операции применяют специальное жало из бронзы, покрытое скрещивающимися насечками, напоминающими рисунок напильника. Этими насечками соскребают оксидную пленку, мгновенно образующуюся на поверхности любого алюминиевого изделия.

youtube.com/embed/Jx8Astt2_vw?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>В тех случаях, когда необходимо создать только электрический контакт, а в прочном соединении нужды нет, применяют способ с предварительным омеднением. Для этого в рабочую область добавляют щепотку порошкообразного медного купороса и растирают его жесткой щеточкой. После появления медного пятна на алюминиевой поверхности ее залуживают и паяют.

Пример пайки для паяльника с несгораемым жалом

Здесь вновь надо начать с описания того, чем отличается пайка таким жалом. Самое большое отличие в том, что несгораемое жало только разогревает, оно не является средством для переноса припоя на место пайки. То есть по итого, все раздельно – жало обособленно разогревает, припой подается отдельно. В этом случае между жалом и припоем не образуется должной адгезии, это связано, прежде всего, с материалом жала. Материал не способен переносить припой, зато он и не сгорает, то есть практически вечный. Ну, об этом я уже тоже говорил, сейчас ближе все-таки о самом процессе… В этот раз процесс лужения провода будет проводить с использование флюса, а не жира. Капаем несколько капель на зачищенные от изоляции и окислов контакты под пайку.

Материал не способен переносить припой, зато он и не сгорает, то есть практически вечный. Ну, об этом я уже тоже говорил, сейчас ближе все-таки о самом процессе… В этот раз процесс лужения провода будет проводить с использование флюса, а не жира. Капаем несколько капель на зачищенные от изоляции и окислов контакты под пайку.

Укладываем провод на площадку и лудим. К слову, в качестве площадки для лужения прекрасно подходит деревянная вставка. Дерево со временем впитывает в себя жир и флюсы, а при необходимости может наоборот отдать их на проводник.

При разогреве провода жалом, подаем припой к месту лужения.

Припой распределяем по поверхности проводника, в то время пока водим его вдоль него, вместе с разогретым жалом.

Тоже самое делаем и со вторым проводником.Теперь выставляем проводники друг относительно друга и используя припой, который подается проволокой, разогреваем его и заливаем в щель между проводников.

Все контакт готов, можно изолировать место пайки. Как и в предыдущем случае, провода можно скрутить между собой до пайки.Теперь о пайке на плате. Здесь все аналогично. Ножки радиодетали вставляются в плату. Затем одновременно подносим припой и жало. Разогреваем место пайки, припой расплавляется и растекается по ножкам.

Как и в предыдущем случае, провода можно скрутить между собой до пайки.Теперь о пайке на плате. Здесь все аналогично. Ножки радиодетали вставляются в плату. Затем одновременно подносим припой и жало. Разогреваем место пайки, припой расплавляется и растекается по ножкам.

Оплетка для выпайки деталей

Многие профессионалы, а так же радиолюбители не понаслышке знают о достоинствах такого вспомогательного «инструмента», как оплетка для выпайки. Правильное ее применение в работе, позволяет быстро и качественно избавляться от олова на контактах, без их повреждения.

Оплетку можно:

- Приобрести в магазине. Насчитывается огромное количество видов;

- Изготовить самостоятельно из подручных материалов.

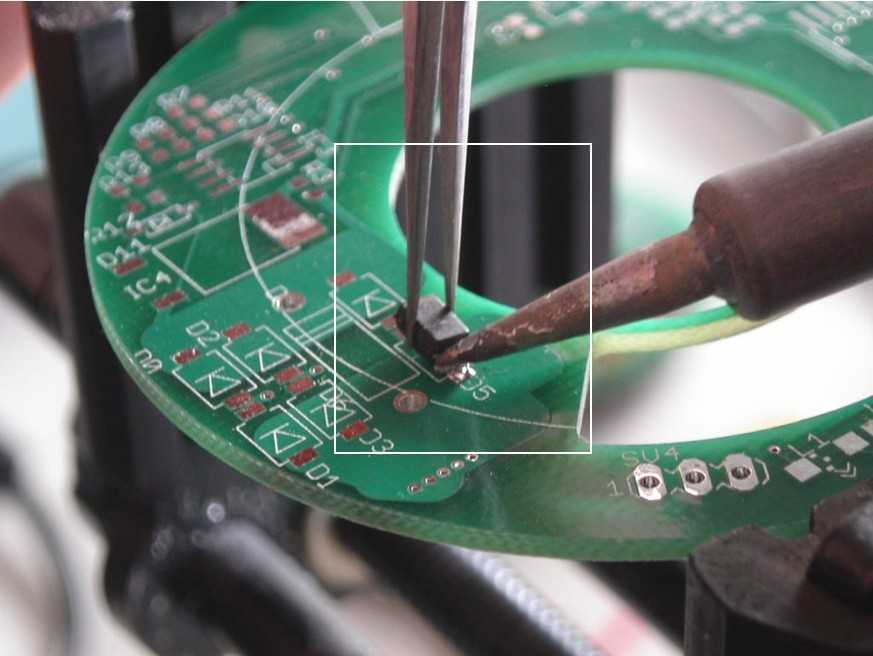

Выпаивание деталей при помощи оплетки происходит следующим образом. Нагревается до нужной температуры паяльник. К нужному контакту прикладывается оплетка и производится нагрев контакта паяльником. Затем небольшими круговыми движениями убирается олово с контакта.

Покупка оплетки не составит огромного труда. Но из – за ее немалой стоимости и высокого расхода при работе, отличным решением будет, изготовить ее своими руками. Для этого понадобится коаксиальный (радиочастотный) кабель или старые многожильные провода небольшого сечения.

Для изготовления оплетки из кабеля, понадобится небольшой его отрезок. Удаляется верхняя изоляция. Затем снимается медная оплетка кабеля (берите небольшие отрезки, это обеспечить удобное снятие оплетки). Снятую оплетку необходимо сплющить и пропитать спирто – канифольным флюсом.

Что бы сделать оплетку из проводов, понадобиться несколько мелких проводов (подойдут от наушников). Снимается изоляция, несколько проводков скручиваются вместе. Далее их нужно расплющить при помощи молотка. Осталось пропитать флюсом.

Как выпаять конденсаторы из материнской платы

Конденсаторы различных видов, выполняют важную функцию в работе любой микросхемы. Пропускают или не пропускают ток, накапливают определенный заряд, сдвигают фазу и еще много функций. И выход из строя одного из них, влияет на работу всей системы. Поэтому своевременная замена способствует бесперебойной работе схемы.

И выход из строя одного из них, влияет на работу всей системы. Поэтому своевременная замена способствует бесперебойной работе схемы.

Для замены потребуется:

- Паяльник;

- Припой.

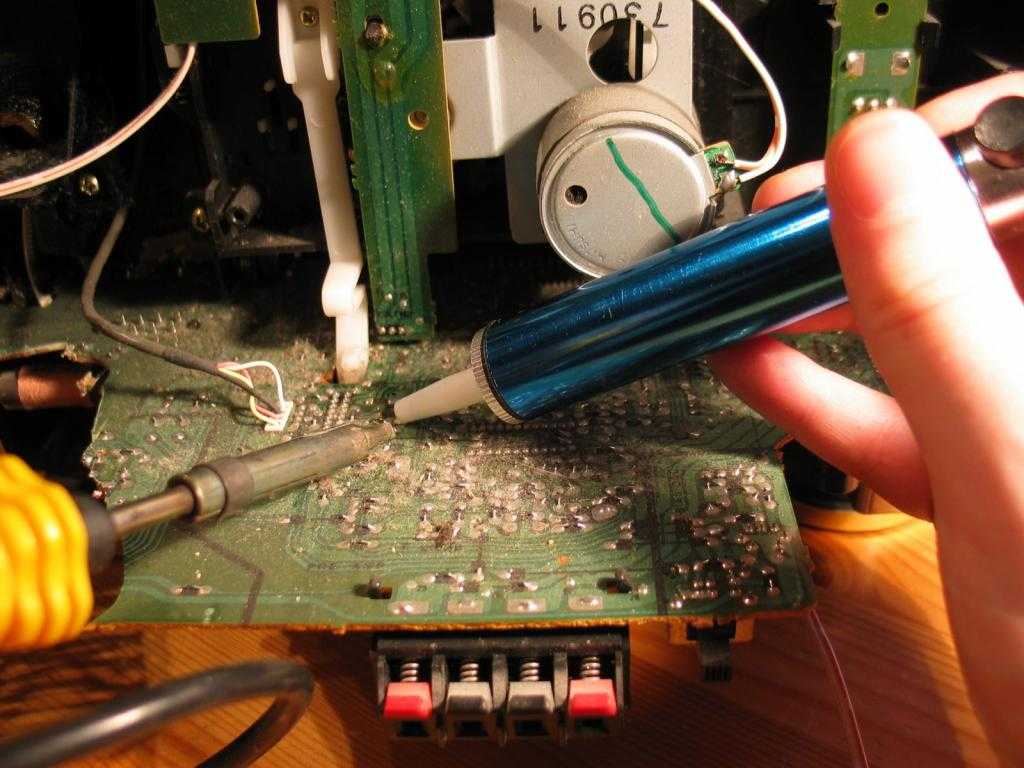

Не многие знают, что конденсаторы имеют одну особенность – толстые контактные ножки. Пайка конденсаторов не составляет труда. Но процесс их выпаивания из – за данной особенности, несколько сложнее. Определяется это тем, что ножки очень трудно прогреть. Для того, что бы сделать работы легче и быстрее, воспользуйтесь предложенным способом.

Паяльник или паяльная станция , разогревается до максимальной температуры. На жало наносится определенное количество припоя (что бы получилась небольшая капля). Далее, используя разогретую каплю припоя, нагреваем ножки конденсатора до нужной температуры.

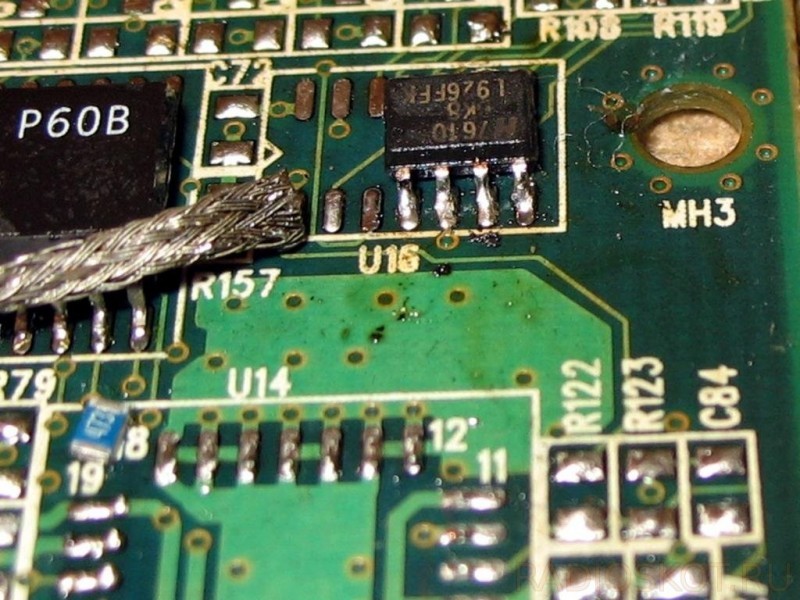

Демонтаж микросхемы с помощью иглы

Часто радиолюбители для выпаивания микросхем используют иглу от медицинского шприца. Диаметр иглы подбирается таким образом, чтобы она вставлялась в отверстие на плате, а ножка детали проходила внутрь ее. Подобрав такую иглу, нужно надфилем сточить косой срез кончика до прямого угла.

Подобрав такую иглу, нужно надфилем сточить косой срез кончика до прямого угла.

Надев иглу на ножку микросхемы, необходимо нагреть паяльником место контакта на плате. Затем, пока припой находится в расплавленном состоянии, вращаем иглу аккуратными движениями и утапливаем ее в отверстие. В результате таких действий ножка детали оказывается изолированной от платы. Далее проделывается такая же операция с остальными ножками микросхемы.

Также для очистки контактов могут применяться специальные заводские приспособления.

Как правильно паять паяльником: последовательность действий

Большинство видов пайки происходит по одной и той же технологии, за исключением некоторых отличий. Освоив элементарные операции, намного проще научиться последующим методикам.

Лужение жала. Перед началом работы всегда требуется очищать жало до новой операции. При лужении нужно покрыть его тонким слоем припоя, чтобы улучшить свойства во время пайки, в частности, повысить теплообмен между припоем и спаиваемым материалом.

Разогрев. Жало должно быть хорошо разогрето перед использованием. Его температура по всей поверхности должна быть равномерной. Лучше всего, если устройство будет с регулятором температуры, в ином случае, придется следить за тем, чтобы жало не перегрелось.

Смазка платы. Плату необходимо промазать кислотой, чтобы можно было нормально работать без остановки. Если получилось слишком большое количество расходного материала, то его стоит убрать.

Чистка насадки. Верхняя часть насадки покрывается флюсом, чтобы поверхность была полностью закрыта, при этом не было остатков. Лучше всего удалять их при помощи специальной губки или тряпки.

Как паять плату

Чтобы разобраться, как правильно паять микросхемы паяльником, следует освоить несколько вполне простых, но очень важных этапов:

- Подготовка поверхности. Чтобы обеспечить прочный контакт, поверхность должна быть тщательно очищена от всего постороннего. В ином случае, на месте соединения повышается сопротивление.

Для обезжиривания платы подойдет мыльный раствор, который нужно нанести салфеткой. Если схема загрязнена твердыми отходами, требуется применять специальный состав или ацетон.

Для обезжиривания платы подойдет мыльный раствор, который нужно нанести салфеткой. Если схема загрязнена твердыми отходами, требуется применять специальный состав или ацетон. - Расположение. После того как схема будет очищена, на ней нужно будет правильно расположить контакты. Начало процесса следует вести с мелких плоских деталей, после чего переходить к более крупным, таким как транзисторы, конденсаторы и прочее. Это необходимо для сохранности чувствительности компонентов. Благодаря правильному подбору мощности, температурное воздействие не влияет на свойства платы, только если совсем не переусердствовать с нагревом.

- Нагрев. Припой следует нанести на самый конец жала, чтобы увеличить теплопроводность металла в рабочем участке. Чтобы нагреть соединение, включенный паяльник нужно упереть жалом в компоненты платы. Как правило, хватает 2-3 секунд для достижения нужного результата.

- Нанесение припоя. Когда свинец полностью разогрелся, можно приступать к нанесению материала.

Паять следует аккуратно, при этом необходимо следить за участком разжижения, чтобы перейти дальше, чем это требуется.

Паять следует аккуратно, при этом необходимо следить за участком разжижения, чтобы перейти дальше, чем это требуется.

После окончания пайки необходимо удалить все лишние остатки. Это нужно делать только после полного остывания.

Советы и хитрости

Имея опыт, как правильно выпаивать микросхемы феном, и в совершении прочих операций с платами, можно выделить определенные особенности, которые помогут улучшить качество процесса. Сюда стоит отнести:

Необходимость держать наконечник в чистоте. Это позволяет сохранять свойства теплопроводности жала. Таким образом, нельзя запускать его состояние, чтобы пайка была качественной.

После окончания пайки места соединения стоит перепроверить

Это делается визуально с помощью лупы, чтобы там не было трещин и отслоений.

Чувствительные детали желательно ставить последними, а в первую очередь уделять внимание мелким соединениям.

Заключение

Есть масса способов, как без паяльника припаять провод к плате, или выпаять контакты со схемы с помощью подручных устройств. Они не отличаются высоким уровнем и надежностью. Лучше всего выбирать профессиональную технику, которая даст качественный и безопасный результат. Главное, чтобы паяльник обеспечивал тонкость работы с мелкими деталями.

Они не отличаются высоким уровнем и надежностью. Лучше всего выбирать профессиональную технику, которая даст качественный и безопасный результат. Главное, чтобы паяльник обеспечивал тонкость работы с мелкими деталями.

Конструкция паяльников

Паяльник для продолжительной работы должен иметь небольшой вес, так как тяжелое устройство быстро нагружает кисть радиолюбителя, из-за чего движения его становятся неточными.

Конструктивно паяльник состоит из следующих элементов:

- Ручка устройства может быть пластиковой или деревянной. Пластиковые ручки могут существенно нагреваться, поэтому их применяют в паяльниках небольшой мощности. Мощные устройства чаще всего оборудуются деревянными держателями.

- Нагревательный элемент из нихрома состоит из слюды, поверх которой наматывается спираль. Если проволока перегорит, то заменить ее самостоятельно очень сложно. Паяльник с керамическим нагревателем лишен такого недостатка, но является очень хрупким устройством. Если избегать падения инструмента, то керамика прослужит очень долго.

- Жало паяльника является основной рабочей поверхностью. Обычно изготавливается жало из меди. Если жало обгорает, производят его зачистку напильником с мелкой насечкой. Существуют паяльники со сменными насадками.

Демонтаж DIP-корпуса

Как уже отмечалось, эта разновидность микросхем отличается монтажом в отверстия на монтажной плате. Это налагает определённые ограничения на процесс её демонтажа. Для того чтобы аккуратно извлечь её ножки из отверстий, нужно удалить из места соединения припой, практически полностью освободив ножки. Нужно отметить, что поочерёдный нагрев и демонтаж отдельного контакта тут не подойдёт, так как, остывая, оставшийся на месте припой будет снова фиксировать микрочип на месте. Поэтому распайкаDIP корпуса оптимальна следующими методами:

- Использование подручных средств – для этой цели подойдут иглы от медицинских шприцов или специальные полые трубочки, продающиеся сейчас в магазинах электротехники. Но вариант использования медицинской иглы наиболее дешевый и доступный.

Для этого нужно подобрать иглу диаметром чуть меньше, чем посадочные гнезда для ножки микрочипа. Затем срезать её заостренную часть надфилем либо просто откусить, после чего напильником сточить сплющенную часть. После этого установив получившуюся полую трубку с ровным срезом на посадочное гнездо, просто нагреть её паяльником, освободив этим ножку чипа;

Для этого нужно подобрать иглу диаметром чуть меньше, чем посадочные гнезда для ножки микрочипа. Затем срезать её заостренную часть надфилем либо просто откусить, после чего напильником сточить сплющенную часть. После этого установив получившуюся полую трубку с ровным срезом на посадочное гнездо, просто нагреть её паяльником, освободив этим ножку чипа; - Второй вариант – это перетягивание припоя с места припайки на медные провода, смоченные флюсом, таким, например, как спиртовая канифоль. Нагреваемый паяльником провод с флюсом постепенно перетягивает на себя припой с места пайки. Этот вариант занимает больше времени, но также достаточно эффективен;

- Использование паяльника с отсосом припоя – в этом случае особых сложностей в демонтаже не предвидится. Главное – контролировать температуру нагрева в зоне контакта, чтобы не повредить плату и саму деталь.

Эти варианты позволят быстро и качественно выпаивать DIP-корпуса с платы.

Важно!

Основным требованиям к использованию паяльника в этом случае будет постоянный контроль над давлением и температурой в зоне пайки. Перегрев и излишний нажим может вывести деталь из строя

Перегрев и излишний нажим может вывести деталь из строя

Важно!

При использовании иглы медицинского шприца можно упростить задачу по её обрезке, для этого перед обрезкой достаточно прокалить докрасна место среза

Распайка планарных деталей

Демонтаж с помощью сплава Розе

Контакты микросхемы у нас при этом замкнутся, но это не страшно, после того как демонтируем микросхему, мы легко с помощью демонтажной оплетки, уберем излишки припоя с контактов на плате, и с контактов на микросхеме.

Итак, мы взялись за нашу микросхему пинцетом, по краям, там где отсутствуют ножки. Обычно длина микросхемы, там где мы придерживаем ее пинцетом, позволяет одновременно водить жалом паяльника, между кончиками пинцета, попеременно с двух сторон микросхемы, там где расположены контакты, и слегка тянуть ее вверх пинцетом. За счет того что при расплавлении сплава Розе или Вуда, которые имеют очень низкую температуру плавления, (порядка 100 градусов), относительно бессвинцового припоя, и даже обычного ПОС-61, и смещаясь с припоем на контактах, он тем самым снижает общую температуру плавления припоя.

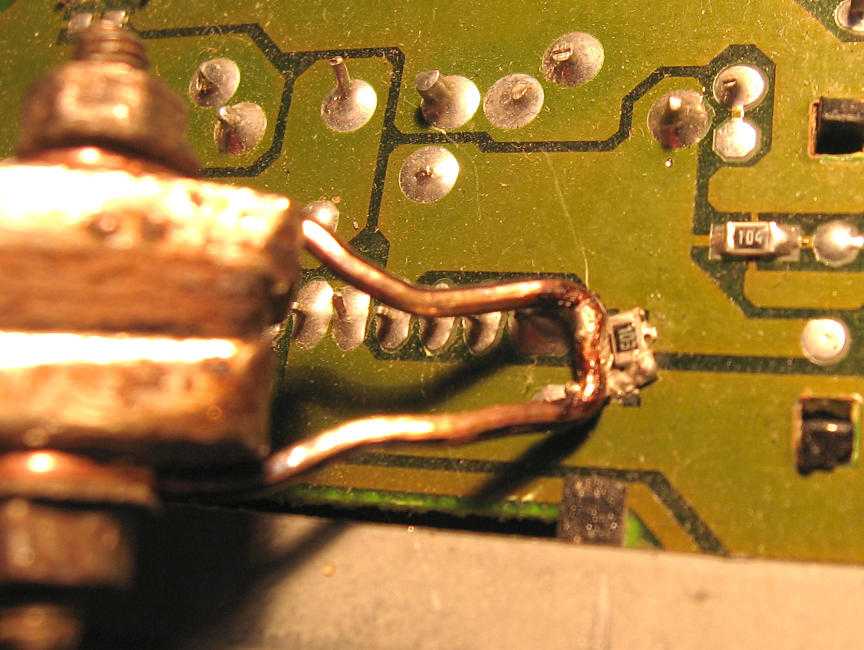

Демонтаж микросхем с помощью оплетки

И таким образом микросхема у нас демонтируется, без опасного для нее перегрева. На плате у нас образуются остатки припоя, сплава Розе и бессвинцового, в виде слипшихся контактов. Для приведения платы в нормальный вид мы берем демонтажную оплетку, если флюс жидкий, можно даже обмакнуть ее кончик в нее, и кладем на образовавшиеся на плате “сопли” из припоя. Затем прогреваем сверху, придавив жалом паяльника, и проводим оплеткой вдоль контактов.

Выпаивание радиодеталей с оплеткой

Таким образом весь припой с контактов впитывается в оплетку, переходит на нее, и контакты на плате оказываются очищенными полностью от припоя. Затем эту же процедуру, нужно проделать со всеми контактами микросхемы, если мы собираемся запаивать микросхему в другую плату, или в эту же, например после прошивания с помощью программатора, если это микросхема Flash памяти, содержащая прошивку BIOS материнской платы, или монитора, или какой либо другой техники. Эту процедуру, нужно выполнить, чтобы очистить контакты микросхемы от излишков припоя. После этого наносим флюс заново, кладем микросхему на плату, располагаем ее так, чтобы контакты на плате строго соответствовали контактам микросхемы, и еще оставалось немного места на контактах на плате, по краям ножек. С какой целью мы оставляем это место? Чтобы можно было слегка коснувшись контактов, жалом паяльника, припаять их к плате. Затем мы берем паяльник ЭПСН 25 ватт, или подобный маломощный, и касаемся двух ножек микросхемы расположенных по диагонали.

Эту процедуру, нужно выполнить, чтобы очистить контакты микросхемы от излишков припоя. После этого наносим флюс заново, кладем микросхему на плату, располагаем ее так, чтобы контакты на плате строго соответствовали контактам микросхемы, и еще оставалось немного места на контактах на плате, по краям ножек. С какой целью мы оставляем это место? Чтобы можно было слегка коснувшись контактов, жалом паяльника, припаять их к плате. Затем мы берем паяльник ЭПСН 25 ватт, или подобный маломощный, и касаемся двух ножек микросхемы расположенных по диагонали.

Припаивание SMD радиодеталей паяльником

В итоге микросхема у нас оказывается “прихвачена”, и уже не сдвинется с места, так как расплавившийся припой на контактных площадках, будет держать микросхему. Затем мы берем припой диаметром 0.5 мм, с флюсом внутри, подносим его к каждому контакту микросхемы, и касаемся одновременно кончиком жала паяльника, припоя, и каждого контакта микросхемы. Использовать припой большего диаметра, не рекомендую, есть риск навесить “соплю”. Таким образом, у нас на каждом контакте “осаждается” припой. Повторяем эту процедуру со всеми контактами, и микросхема впаяна на место. При наличии опыта, все эти процедуры реально выполнить за 15-20 минут, а то и за меньшее время. Нам останется только смыть с платы остатки флюса, растворителем 646, или отмывочным средством Flux Off, и плата готова к тестам, после просушивания, а это происходит очень быстро, так как вещества применяемые для смывания, очень летучие. 646 растворитель, в частности, сделан на основе ацетона. Надписи, шелкография на плате, и паяльная маска, при этом не смываются и не растворяются.

Таким образом, у нас на каждом контакте “осаждается” припой. Повторяем эту процедуру со всеми контактами, и микросхема впаяна на место. При наличии опыта, все эти процедуры реально выполнить за 15-20 минут, а то и за меньшее время. Нам останется только смыть с платы остатки флюса, растворителем 646, или отмывочным средством Flux Off, и плата готова к тестам, после просушивания, а это происходит очень быстро, так как вещества применяемые для смывания, очень летучие. 646 растворитель, в частности, сделан на основе ацетона. Надписи, шелкография на плате, и паяльная маска, при этом не смываются и не растворяются.

Единственное, демонтировать таким образом микросхему в корпусе Soic-16 и более многовыводную, будет проблематично, из-за сложностей с одновременным прогреванием, большого количества ножек. Всем удачной пайки, и поменьше перегретых микросхем! Специально для Радиосхем – AKV.

Обсудить статью ПАЙКА SMD ДЕТАЛЕЙ БЕЗ ФЕНА

Типы микросхем

В настоящее время существует ряд корпусов, но наиболее широко распространены всего два, да и по факту все остальные разновидности являются вариантами двух основных типов:

- DIP – грубо говоря, этот вариант корпуса для внутреннего монтажа, ножки этого контроллера помещаются в отверстия на плате;

- SMD – этот тип микрочипов предназначен для поверхностного монтажа, в этом случае на плате размещаются «пятачки», к которым и припаяны ножки микросхемы.

Каждый вариант обладает своими достоинствами и недостатками. Но в рамках статьи интересны их особенности в плане распайки. Как выпаять микросхему в том или ином корпусе, разберём чуть ниже.

Оловоотсос для выпаивания радиодеталей

Пользуются оловоотсосом так: взводят пружину, подносят наконечник к прогреваемому паяльником контакту и нажатием кнопки спуска пружины, за счет создавшегося вакуума втягивают расплавленный припой внутрь оловоотсоса. Я пользуюсь таким как на фото, если оловоотсос перестает втягивать припой, нужно разобрать и почистить резиновое кольцо на поршне. Эти способы (оплеткой и оловоотсосом) имеют преимущества перед прогреванием места пайки паяльным феном в том, например при выпайке пластмассовых разъемов для дальнейшего использования нет риска, что они поплавятся. Также игла от шприца годится для устранения замыканий между «слипшимися” соседними ножками микросхем. В таком случае прогреваем место пайки паяльником и проводим иглой между ножками микросхемы с целью разъединить их, чтоб между ними не было контакта. Обзор подготовил AKV.

Обзор подготовил AKV.

Выпаивание микросхем с платы – задача нетривиальная, вне зависимости от типа контроллера. Отпаиваешь одну ножку, но пока занимаешься другой, она застывает. Можно отгибать ножки после отпаивания, но снова встает проблема отлома контактов. Возникает вопрос, как выпаять микросхему из платы паяльником? Ответ достаточно прост: использовать знания физики и подручные предметы. Существует ряд вариантов аккуратного снятия микрочипов с платы. Но сначала немного теории.

Особенности пайки

Сейчас развитие электроники идет по пути все более плотного монтажа компонентов на печатной плате. Помимо очевидных достоинств, прогресс приводит к трудностям ремонта из-за очень компактных размеров. Это очень затрудняет работу паяльником, и поэтому для монтажа планарных деталей, микросхем и смд-конденсаторов обычно применяется пайка с помощью специального фена.

Поэтому при работе с ним нужно учитывать ряд особенностей.

- Температуру нагрева следует регулировать в зависимости от выполняемой работы, размера компонента и вида припоя.

- Скорость потока воздуха должна быть наименьшей, иначе при работе фен может сдуть соседние мелкие компоненты. Но от нее зависит скорость прогрева, поэтому ее нужно регулировать индивидуально.

- Фен комплектуется несколькими насадками, которые регулируют мощность воздушного потока. Правило простое – для мелких деталей лучше выбирать узкую насадку.

- При нагреве припой, закрепляющий соседние компоненты, может размягчиться. Тогда эти детали сдвинутся, нарушится контакт между ними, и плата будет работать некорректно. Во избежание этого их нужно экранировать фольгой или термоскотчем, чтобы они не нагрелись.

- Фен нужно держать строго перпендикулярно поверхности платы.

Исходя из этого, к работе нужно подойти максимально ответственно.

Основные способы демонтажа микросхем

Перед тем как начинать выпаивать микросхемы, необходимо определить, какой тип корпуса детали используется в конкретном случае. Несмотря на большое разнообразие радиодеталей, существует два основных вида крепления микросхем на печатной плате:

- ножки микросхемы вставляются внутрь специальных отверстий на плате;

- монтаж поверхностного типа предусматривает наличие на плате контактных площадок, к которым припаиваются ножки радиодетали.

Существует несколько способов с применением различных инструментов для пайки, которые позволяют эффективно упростить процесс демонтажа микросхем:

- прогрев места соединения контактной площадки с ножкой радиодетали одним паяльником;

- демонтаж микросхемы с помощью металлической оплетки коаксиального кабеля;

- применение специального отсоса, способствующего удалению припоя от места пайки;

- использование медицинской иглы для демонтажа;

- выпаивание микросхемы с помощью металлических теплопроводящих пластин;

- использование специальных составов с пониженной температурой плавления (сплав «Розе» или «Вуда»).

Выбор способа демонтажа во многом зависит от знания технических характеристик микросхемы (температуры нагрева, типа корпуса), а также от практических навыков радиолюбителя.

Выпаивание микросхем с помощью пластины

Наличие нескольких ножек у микросхемы осложняет процесс одновременного выпаивания их из платы. Поэтому часто радиолюбители используют специальные металлические теплопроводящие насадки для прогревания сразу нескольких контактов.

Поэтому часто радиолюбители используют специальные металлические теплопроводящие насадки для прогревания сразу нескольких контактов.

Процесс такого демонтажа выглядит просто. Специальная пластина или простое бритвенное лезвие прикладываются одновременно к нескольким контактам. Затем лезвие нагревается до температуры плавления припоя. Так как площадь прогрева увеличена, то нужно применять паяльник 40 Вт мощности.

Во время нагрева теплопроводящей пластины микросхему рекомендуется немного раскачивать, чтобы упростить процесс освобождения ножек от припоя. После вынимания одного ряда контактов пластину переносят на другой ряд ножек и проделывают аналогичную операцию, пока полностью деталь не освободится от платы.

» Пайка микросхемы TSSOP вручную » JeeLabs

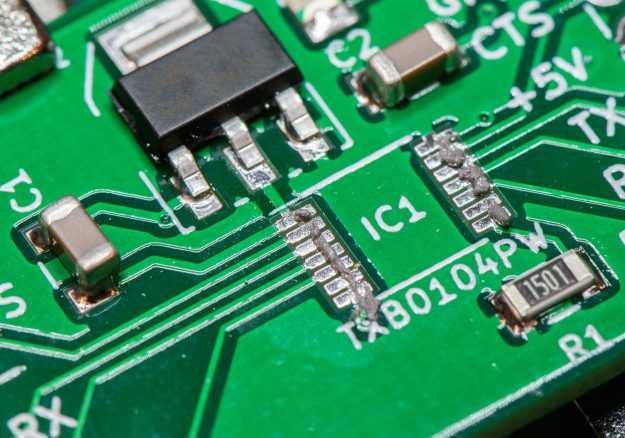

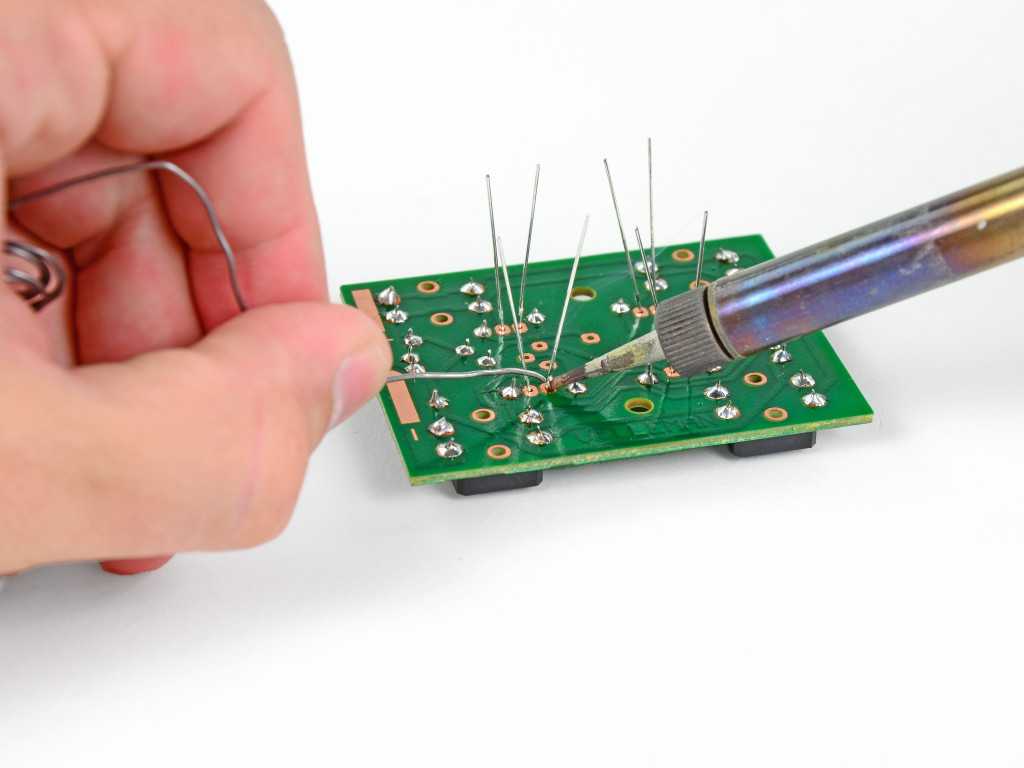

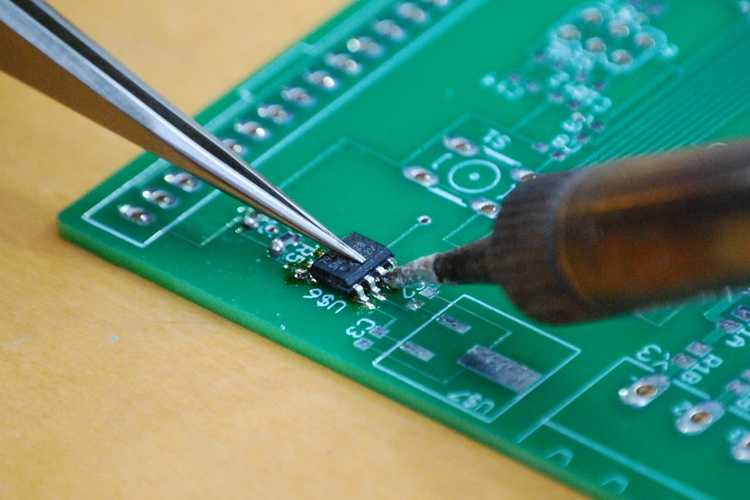

Поначалу сборка схем с помощью небольших микросхем может показаться сложной задачей, но на самом деле это не так уж и сложно. Хитрость заключается в том, чтобы сначала смонтировать эти небольшие компоненты на «переходной печатной плате», после чего с ними можно будет легко обращаться, использовать и повторно использовать на макетной плате.

Вот LPC812 в корпусе TSSOP-16:

Расстояние между контактами 0,65 мм, т. е. в четыре раза больше , чем эти 0,1-дюймовые отверстия на макете.

Все сводится к использованию соответствующих инструментов и терпению:

Слева направо:

- печатная плата, которая должна соответствовать самой микросхеме, естественно

- под ним, этот крошечный чип LPC812 µC

- рядом, фитиль для пайки – может использоваться для удаления припоя и перемычек

- вверху справа: паяльник с регулируемой температурой с тонким жалом

- внизу: пинцет, желательно изогнутый, как показано здесь

- наконец: флюс для пайки – очищающая жидкость в маленьком дозаторе в виде маркера

Для паяльника выберите один с очень тонким жалом – у этого жала круглый 0,4 мм, но при некоторой практике можно использовать и более крупные жала. Обратите внимание, что не обязательно, чтобы кончик был уже, чем расстояние между штифтами, но это немного упрощает задачу.

Основной ингредиент

Это, конечно же, припой!

Две детали ключа : 1) припой должен иметь флюсовую сердцевину (свинцовый припой течет немного лучше, чем неэтилированный, но выбор за вами), и 2) используйте наименьший диаметр, который вы можете найти, при чаще всего 0,5 или 0,6 мм. Причина в том, что количество наносимого припоя имеет решающее значение — чем тоньше проволока, тем легче контролировать количество наносимого припоя.

Короткий кусок, намотанный на небольшой пластиковый или пенопластовый сердечник, упрощает обращение.

Подготовка

Подготовьте вышеперечисленные инструменты и материалы и положите их на чистую поверхность (предпочтительно на антистатический коврик). Этот чип можно легко уронить — без беспорядка его легче найти снова.

Убедитесь, что вы сидите удобно. Это займет от 5 до 20 минут вашей концентрации.

Нанесите флюс для пайки

Встряхните ручку с флюсом, снимите колпачок и нанесите каплю флюса на все штыревые контакты. Он испаряется при нагревании, растворяя любые оксиды и другие остатки от производства печатных плат.

Он испаряется при нагревании, растворяя любые оксиды и другие остатки от производства печатных плат.

Это можно повторить даже в середине процесса, если вы обнаружите, что припой больше не течет хорошо. Также используйте губку или оплетку, чтобы начисто протереть паяльное жало.

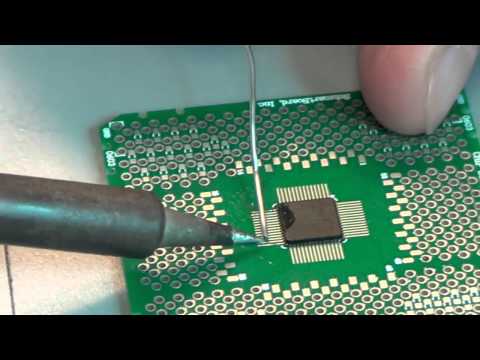

Первый пин

Это самый важный шаг: получение одиночного пин чипа впаян, в точно на правильном месте. Также не забудьте проверить ориентацию, чтобы контакт 1 выровнялся, как предполагалось.

Для начала нанесите небольшое, крошечное , TINY количество припоя на первую контактную площадку (подойдет любая угловая контактная площадка):

Затем, удерживая чип пинцетом, расплавьте припой рядом с ним первый контакт (контакт 16 в этом примере) и крепко держите чип. Текучесть и капиллярные силы сделают все остальное:

Если вы не можете ясно видеть, что вы делаете: используйте лучшее освещение, увеличительное стекло или и то, и другое!

Выравнивание

С одним припаянным штифтом все еще возможно выравнивание. Это очень важно – в этот момент чип должен быть размещен точно на контактных площадках. Используя пинцет, вы можете немного согнуть фиксированный штифт, если это поможет правильно установить все остальные штифты. Если первый контакт слишком далеко, повторно нагрейте припой, чтобы расплавить его, и повторите попытку. Вот как выглядит правильно размещенная фишка:

Это очень важно – в этот момент чип должен быть размещен точно на контактных площадках. Используя пинцет, вы можете немного согнуть фиксированный штифт, если это поможет правильно установить все остальные штифты. Если первый контакт слишком далеко, повторно нагрейте припой, чтобы расплавить его, и повторите попытку. Вот как выглядит правильно размещенная фишка:

Если приглядеться, то видно, что два контакта уже припаяны (случайно). Это нормально, , пока все контакты находятся прямо на контактных площадках, все в порядке.

Не продолжайте дальше этого пункта, пока все не будет в порядке. Исправления позже невозможны.

Прикрепляем

Теперь все, что нам нужно сделать, это выбрать еще один угловой штифт. и нагрейте его паяльником, нанося малое количество припоя:

Вот результат:

Вот и все. Тяжелая часть уже позади.

Оставшиеся контакты

Проще всего (если вы правша) работать вверх, чтобы горячий паяльник находился чуть выше контактной площадки, которую вы собираетесь припаивать, нагревая только непропаянные контактные площадки. Таким образом, все уже сделанные штифты не рискуют снова нагреться (и испортиться):

Таким образом, все уже сделанные штифты не рискуют снова нагреться (и испортиться):

Все правые контактные площадки готовы. Немного потренировавшись, вы заметите, что вам не нужно наносить припой на каждый штифт — часто его остается на железе достаточно, чтобы расплавить и «оплавить» то, что уже находится на контактных площадках. Для этого колодки и штифты должны быть действительно плоскими, то есть никоим образом не изогнутыми.

Ой, слишком много припоя!

Но не всегда получается так, как хотелось бы:

Не беспокойтесь, это легко исправить. Возьмите фитиль припоя и отрежьте любой старый кусок: имейте в виду, что фитиль припоя можно использовать только один раз! Затем прижмите свежий фитиль поверх штифтов и положите паяльник сверху, чтобы нагреть его:

Лучше всего держать фитиль припоя за пластиковый контейнер, так как сам фитиль сильно нагревается. Что происходит дальше, так это то, что фитиль будет впитывает припой снизу, опять же из-за капиллярных сил. В результате эти соединения окажутся почти полностью без пайки:

В результате эти соединения окажутся почти полностью без пайки:

Затем просто продолжайте, как и раньше, начиная с того же штифта, но на этот раз применяя немного меньше припоя. Промойте и повторите по мере необходимости — большинство чипов могут выдержать довольно много пайки и депайки, прежде чем возникнут какие-либо проблемы. Но не бесконечно, конечно.

Другой риск при постоянном нагреве заключается в том, что в какой-то момент тонкие медные дорожки на печатной плате могут отсоединиться. Это может быть трудно исправить, поэтому не переусердствуйте с нагревом.

Говоря о нагреве: настройте паяльник на температуру не более 320°C для свинцового припоя и 360°C для неэтилированного припоя. Ниже можно, но тогда может потребоваться немного больше времени, чтобы растаять.

Окончательный результат

Вот второй ряд контактов, все припаяно красиво и чисто:

Может показаться, что работы много, и поначалу вам придется довольно долго тянуться к фитилю припоя, но с Немного потренировавшись, вы сможете уверенно паять эти микросхемы без необходимости исправлять какие-либо контакты или контактные площадки.

Между прочим, это был один из самых сложных примеров. Микросхемы типа «SOIC» несколько крупнее, с расстоянием между выводами 1,27 мм. На самом деле существует версия LPC812 в корпусе SOIC-20, но она, похоже, имеет несколько меньше функций, чем более новый пакет TSSOP-16 (или TSSOP-20), используемый здесь. Техника в любом случае одинакова.

Окупаемость

Есть очень веская причина попробовать и освоить этот навык: все больше и больше новых чипов выпускается только в корпусах SOIC, TQFP, TSSOP или меньше. Научившись их паять, вы получите доступ к огромному количеству интересных датчиков и микросхем микроконтроллеров.

Это требует некоторой практики и терпения, но это может сделать любой, у кого достаточно твердая рука и хорошее зрение (с помощью или без помощи). Добро пожаловать в мир миниатюризации!

[Вернуться к оглавлению статьи]

Припаивание сокета на вашей плате

Документация теперь обрабатывается теми же процессами, которые мы используем для кода: добавьте что-нибудь в каталог Documentation/ в репозитории coreboot, и оно будет отображено на https://doc. coreboot.org/. Взносы приветствуются!

coreboot.org/. Взносы приветствуются!

Системные платы, в которых микросхема BIOS припаяна к плате (т. е. не в гнезде), обычно проблематичны для разработчиков coreboot и особенно для пользователей coreboot, поскольку один неправильно прошитый образ сделает плату непригодной для использования.

Вот простая процедура, как можно отпаять/удалить чип с такой платы и вместо него припаять к разъему PLCC (чтобы потом можно было менять чипы сколько угодно раз).

Важно: Это определенно приведет к аннулированию гарантии на вашу плату! Кроме того, мы не несем ответственности за любой ущерб, нанесенный вами вашей доске или другим вещам. Используйте на свой риск!

Тем не менее, мы считаем, что эта процедура требует только относительно недорогого оборудования , которое широко доступно, и также может выполняться людьми без большого опыта пайки . Вы делаете , а не , вы должны быть гуру оборудования/пайки, чтобы сделать что-либо из этого, с небольшой практикой каждый может научиться выполнять эту процедуру.

Содержание

- 1 Видео

- 2 Требования

- 3 Подготовка

- 4 Отпаяйте или отрежьте микросхему ПЗУ

- 4.1 Отпайка чипа с помощью демонтажной станции

- 4.2 Отпайка чипа с помощью фена и алюминиевой фольги

- 4.3 Срезание стружки

- 5 Очистите контактные площадки на плате

- 6 Припаяйте разъем к плате

- 7 советов

- 8 результатов

- 9 Дополнительные ресурсы

Видео

Уве Херманн создал видео, демонстрирующее большинство шагов этого HOWTO. Вы можете получить его из:

- archive.org: Ogg Theora, маленький (32 МБ), Ogg Theora (154 МБ)

- Youtube: Прямая загрузка через “ youtube-dl -t” http://www.youtube.com/watch?v=30x4oxyczh5′ “(FLV, 13 МБ)

- blip.tv: FLV, small (20 МБ)

Видео размещено под лицензией Creative Commons Attribution-ShareAlike 3.0 .

Требования

- Плата с припаянной микросхемой PLCC (аналогичная процедура, вероятно, будет работать для микросхем DIP32 или DIP8).

- Паяльник, припой и фитиль.

- Дополнительно: без чистого флюса (по-немецки Flussmitteldispenser) для облегчения пайки.

- Розетка PLCC (тип SMD).

- Демонтажная станция/тепловой пистолет (или резак).

- Дополнительно: Вакуумная ручка-присоска для удерживания/перетаскивания чипа.

- Дополнительно: специальная насадка в форме PLCC для более легкого отпайки.

- Пинцет.

- Кусачки.

В качестве демонтажной станции здесь используется паяльная станция Aoyue 852 SMD, которая доступна относительно дешево (около 70 евро). Есть еще дешевле, т.е. на eBay.

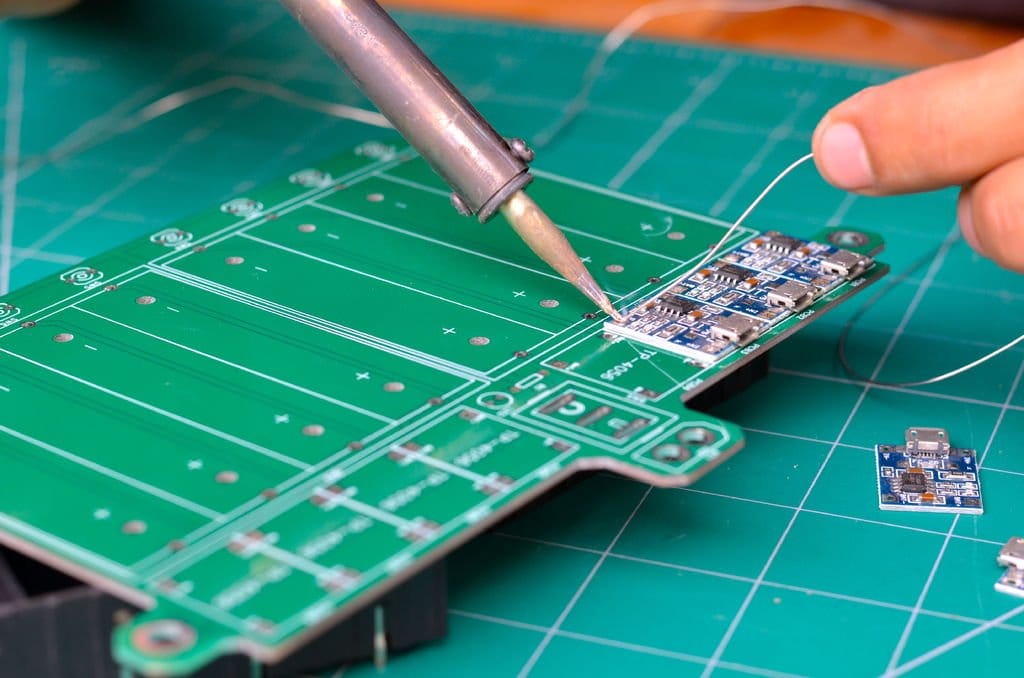

Подготовка

- Сфотографируйте плату и микросхему ПЗУ. Это может понадобиться позже, чтобы добавить сокет в правильной ориентации. Микросхемы ПЗУ все имеют маркировку, где верх (и то же самое для большинства плат), но на на некоторых платах такой маркировки нет. Так что запишите ориентацию чипа (или сфотографируйте).

- Подготовьте разъем PLCC, отрезав пластиковую среднюю часть с помощью кусачек (для облегчения пайки в дальнейшем):

Отпаяйте или отрежьте микросхему ПЗУ

Следующим шагом будет удаление припаянной микросхемы ПЗУ. Есть несколько способов сделать это.

Отпайка чипа с помощью демонтажной станции

Если у вас есть доступ к демонтажной станции, используйте ее для демонтажа чипа. Используйте температуру ок. 350-370°С. Более высокие температуры могут немного ускорить процесс, но также увеличивают риск повреждения микросхемы или окружающих деталей. При 370°C процесс занимает менее 20 секунд.

- Преимущества:

- Быстрый и безболезненный метод.

- Микросхема ПЗУ, как правило, выживает, если вы будете осторожны и не поставите слишком много тепла.

- Недостатки:

- Вам придется потратиться на демонтажную станцию (менее 70 евро).

- Окружающие микросхемы, резисторы и т. д. могут сильно нагреться, если вы не будете осторожны (хотя обычно этого не происходит).

Отпайка микросхемы с помощью фена и алюминиевой фольги

Вы также можете использовать кусок алюминиевой фольги и домашнюю тепловую пушку для отпайки чипа. Большинство тепловых пушек имеют высокие и низкие настройки, вам понадобится только низкая настройка. Весь процесс занимает всего несколько минут. Направьте тепло под углом к стороне чипа на места пайки, огибающие чип по кругу (никогда прямо сверху).

- Преимущества:

- Довольно быстро и безболезненно, если не обжечься.

- Микросхема ПЗУ, как правило, выживает, если вы будете осторожны и не поставите слишком много тепла.

- Недостатки:

- Будьте очень осторожны, чтобы не потянуть за чип. Вы можете поднять паяльную площадку, что вызовет совершенно другую проблему.

- Фольга может сильно нагреться!

Алюминиевая фольга, сложенная пополам (двойная защита).

Согните фольгу поверх чипа для линий выреза.

Вырежьте прямоугольник размером с чипс.

Фольга с вырезом для стружки.

Поместите фольгу на чип.

Крупный план фольги поверх чипа.

Выдувайте тепло под углом к стороне чипа.

Скоро чип отвалится. Используйте пинцет для удаления.

Фольга и чип удалены.

Фольга и стружка.

Очистите контактные площадки, припаяйте гнездо.

Срезание стружки

В качестве альтернативы вы можете просто срезать стружку с помощью подходящего резака (например, Hakko CHP Ergonomic Micro Cutter). Обязательно режьте как можно ближе к упаковке, чтобы свести к минимуму нагрузку на пути на материнской плате во время отрезания чипа.

- Преимущества:

- Демонтажная станция не требуется.

- Окружающие микросхемы, конденсаторы и т. д. не подвергаются риску воздействия тепловой пушки.

- Демонтажная станция не требуется.

- Недостатки:

- Разрезать чип немного утомительно.

- Чип становится непригодным для использования в процессе (поэтому убедитесь, что у вас есть резервная копия, прежде чем разрезать его).

Очистка контактных площадок на плате

Следующим шагом является очистка контактных площадок печатной платы, т.е. удаление остатков припоя с контактных площадок. Используйте для этого демонтажный фитиль.

Припаяйте разъем к плате

Теперь припаяйте разъем PLCC к контактным площадкам. Эту процедуру лучше всего выполнять вручную с помощью паяльника (теоретически вы можете попробовать использовать демонтажную станцию/термостат, но результаты, вероятно, будут не слишком хорошими, и вы можете расплавить пластиковый разъем). При желании, если у вас есть под рукой No Clean Flux, нанесите немного его на подушечки. Это немного облегчит процесс пайки.

Это немного облегчит процесс пайки.

Мы предлагаем начать с выравнивания гнезда на подушечках с помощью пинцета или пальцев. Сначала припаяйте два контакта в противоположных углах гнезда, чтобы зафиксировать гнездо. Затем припаяйте все остальные контакты, один за другим. Если вы нанесли слишком много припоя и два или более контакта случайно соединились, используйте фитиль для пайки, чтобы исправить это.

Наконечники

Чтобы микросхема ПЗУ не вдавливалась слишком далеко и, возможно, не касалась неправильного места пайки, вы можете использовать небольшой кусочек одностороннего клейкого войлока или тонкой пены. Вырежьте небольшой прямоугольник, достаточно большой, чтобы поместиться в отверстие вашего разъема PLCC, и вставьте его в нижнюю часть разъема напротив печатной платы. Еще один совет — нанести небольшую каплю суперклея на каждый угол внешней стороны разъема PLCC. Это поможет вашему недавно установленному сокету не подняться (вызвав повреждение контактных площадок) при удалении микросхемы ПЗУ, что является хорошей идеей, если вы часто меняете микросхему ПЗУ.

Результаты

Поздравляем. Теперь вы успешно заменили припаянную микросхему ПЗУ PLCC на вашей плате разъемом PLCC. Теперь вы можете заменять микросхему ПЗУ так часто, как хотите или когда это необходимо. Почти во всех случаях плата и микросхема ПЗУ переживут эту процедуру, если вы будете осторожны.

Дополнительные ресурсы

- HOWO: замена микросхемы PLCC на гнездо «в стиле гетто» (руководство по выполнению этого без демонтажной станции путем разрезания микросхемы)

- Взлом Coreboot: как припаять разъем PLCC на плате (сообщение в блоге)

| Я, владелец авторских прав на это произведение, настоящим передаю его в общественное достояние . Это применимо во всем мире. Если это невозможно по закону: |

Практическое руководство: Пайка вручную – Пайка SMD ИС

Любую SMD ИС с контактами или контактными площадками, которые вы видите, можно паять.

Практическое руководство: ручная пайка – Содержание

Посмотрите эту удобную таблицу, чтобы определить температуру, необходимую для этой задачи.

На этот раз я собираюсь объяснить, как паять интегральные схемы для поверхностного монтажа (SMD IC). Это действительно очень просто. Самая большая «уловка» заключается в том, что вы всегда должны перемещать заготовки, чтобы к ним было легко добраться.

Если вы уже ознакомились со страницей «Как паять SMD-пассивные элементы», то многое из этого вам покажется знакомым. Как и в этом посте, вы поймете, что на самом деле это довольно быстро, несмотря на длину текста и количество фотографий.

С помощью стандартного паяльника можно паять только детали с открытыми выводами или контактными площадками. Детали с шариковыми решетками (BGA) или скрытыми контактными площадками под чипом нельзя паять обычным паяльником. Вам нужна печь оплавления, чтобы сделать их.

Детали с шариковыми решетками (BGA) или скрытыми контактными площадками под чипом нельзя паять обычным паяльником. Вам нужна печь оплавления, чтобы сделать их.

Вот все, что нужно, чтобы показать вам, как паять SMD-ИС:

- Инструменты

- Позиционирование себя

- Задача

- Сделай это

- Не бойся

Обычно вам понадобится только немного припоя, пара пинцетов и паяльник.

Если ваша плата предварительно залита или вы заменяете деталь, вам понадобится еще несколько вещей.

Самое большее, что вам понадобится:

- пинцет

- припой 0,5 мм

- фитиль для очистки площадок

- Пара кусачек для обрезки фитиля припоя, когда его конец заполнен

Вот они все вместе:

| Инструменты для пайки микросхем SMD |

|---|

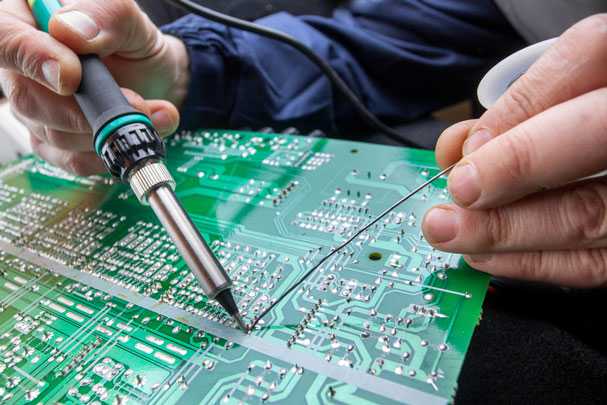

Как я уже упоминал ранее, позиция имеет большое значение при выполнении подобных вещей.

При пайке SMD-ИС вы должны расположить руки и печатную плату (печатную плату) так, чтобы все было вместе.

Первый этап пайки SMD-ИС выглядит следующим образом:

| Положения рук |

|---|

Плата расположена так, что вы можете легко удерживать чип на месте с помощью пинцета. Вам не нужно выкручивать руку или делать искривления. Возьмите часть в пинцет, затем переместите плату так, чтобы вы могли легко разместить чип на доске.

Как всегда, вы опираетесь на верстак, чтобы обеспечить устойчивость.

Пока вы выравниваете детали, имейте в виду, что вы хотите положить острие паяльника на контактные площадки микросхемы. Наконечник должен быть почти параллелен штифтам.

Вот так:

| Плата и жало паяльника |

|---|

Часть пайки SMD заключается в перемещении печатной платы, чтобы вы могли паять руками в естественном положении.

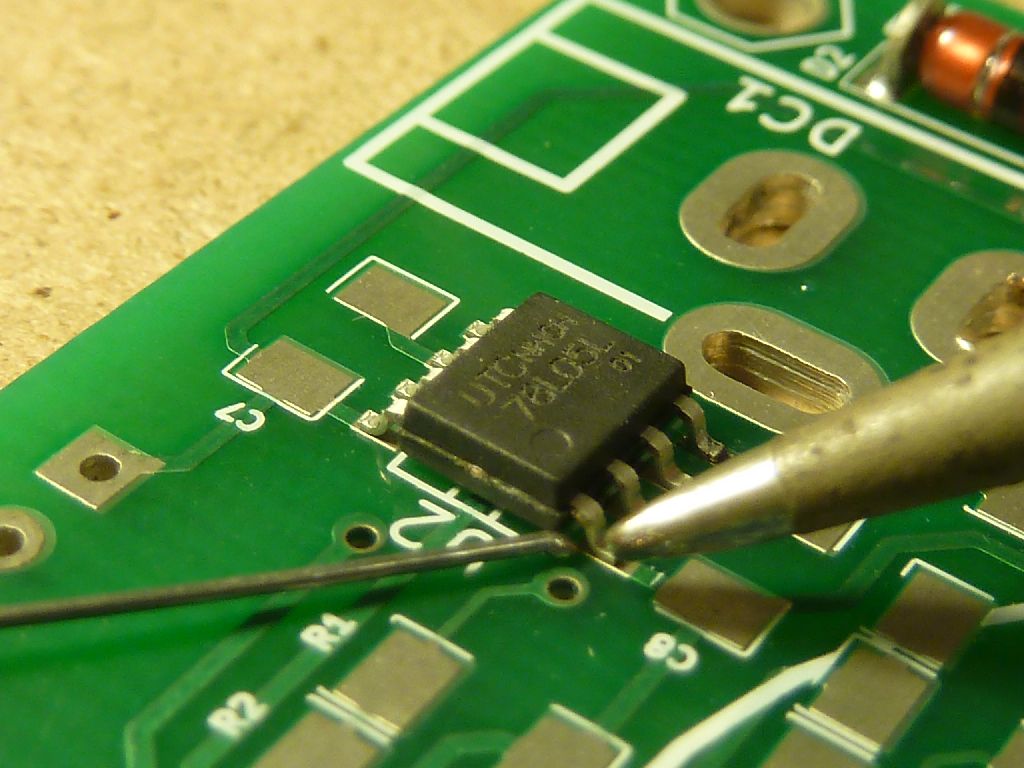

Я собираюсь установить маленькую контурную микросхему (SOIC) с 8 выводами на этой печатной плате в месте, обозначенном U91.

Вот как они выглядят:

| SOIC-8 и PCB |

|---|

Сама микросхема имеет длину 5 миллиметров и ширину чуть более 4 миллиметров. Штифты имеют ширину 0,5 миллиметра.

В общем, несмотря на то, что он довольно маленький, его довольно легко паять. SOIC8 — это стандартный размер и самый простой тип SMD IC для пайки вручную.

Нулевой шаг: повторяйте, что вы должны делать каждый раз, когда берете в руки утюг.

- При необходимости очистите колодки.

Вы хотите, чтобы все контактные площадки микросхемы были чистыми. То есть они должны быть , а не , с толстым слоем припоя. Вам нужна только плоская площадка с самым тонким слоем припоя.

Вам понадобится паяльник и фитиль для очистки контактных площадок, если они некрасивые и плоские. Разницу можно увидеть на первом фото. Колодки для U91 уже чистые и плоские. Я собираюсь удалить припой с контактных площадок для U89 — вы можете увидеть, как эти контактные площадки имеют выпуклость на них.

Разницу можно увидеть на первом фото. Колодки для U91 уже чистые и плоские. Я собираюсь удалить припой с контактных площадок для U89 — вы можете увидеть, как эти контактные площадки имеют выпуклость на них.

Обрежьте конец фитиля припоя, если на нем все еще остались следы последнего использования. Закрепите его прямо на краю припоя, который на нем. Нет необходимости тратить фитиль впустую, но вы не хотите, чтобы длинный кусок использованного фитиля мешал.

| Очистка колодок |

|---|

Поместите фитиль припоя на контактную площадку, которую вы хотите очистить. Нанесите немного припоя на кончик утюга, затем прижмите его к фитилю припоя в верхней части контактной площадки. Нагрейте его. Подождите пару секунд, затем перейдите к следующему пэду. Возможно, вам придется очистить площадку пару раз, чтобы избавиться от всего припоя на ней.

Не проводите фитилем по контактным площадкам. Когда вы перемещаете фитиль припоя, поднимайте его одновременно с поднятием жала паяльника с платы. Поднимите его достаточно высоко, чтобы припой больше не мог его соединить, а затем снова опустите на новое место.

Подушечки для U89 красивые и плоские на последнем фото, как и подушечки для U91.

- Лужение первой колодки.

Я заставил тебя очистить все контактные площадки, а теперь я заставлю тебя нанести каплю припоя на одну из них. Это первый контакт, к которому вы будете припаивать микросхему.

| Олово первой накладки |

|---|

Этот маленький шарик припоя будет удерживать микросхему на месте, пока вы будете припаивать другие выводы.

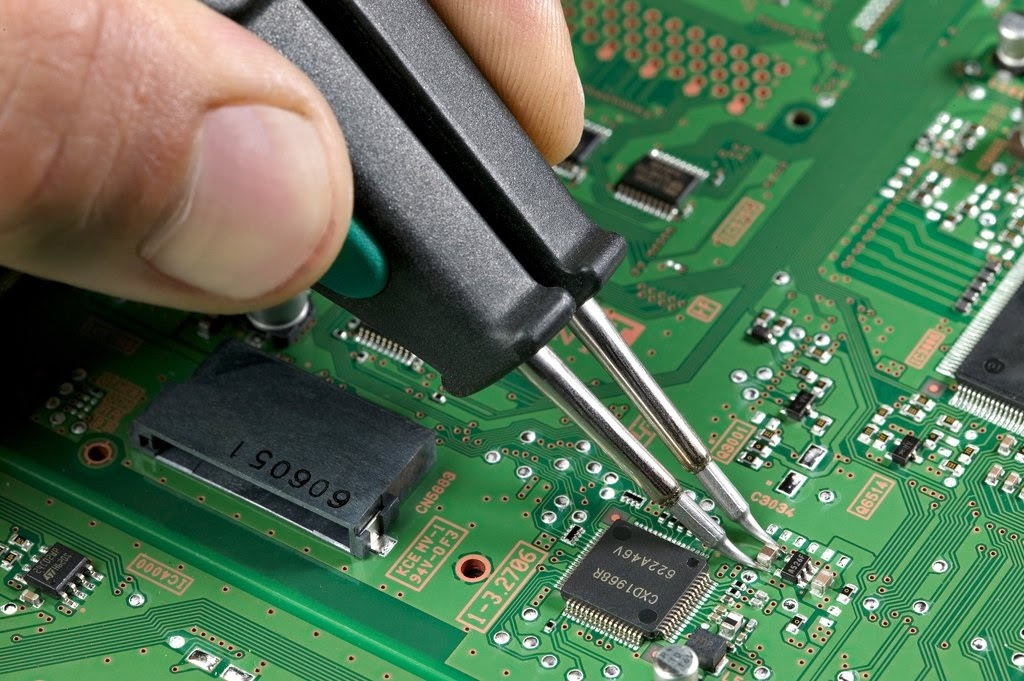

- Поместите деталь и прикрепите ее.

Возьмите чип пинцетом и поместите его на подушечки. Убедитесь, что у вас все в порядке. Выемка в форме буквы «U» на контуре микросхемы на плате — это конец, куда входит контакт 1 микросхемы. Проверьте техническое описание микросхемы, чтобы найти контакт 1 микросхемы.

Выемка в форме буквы «U» на контуре микросхемы на плате — это конец, куда входит контакт 1 микросхемы. Проверьте техническое описание микросхемы, чтобы найти контакт 1 микросхемы.

Совместите микросхему с контактными площадками и положите ее. Прикоснитесь кончиком жала паяльника к стороне луженой площадки так, чтобы он коснулся штифта и площадки и нагрел их обоих. Когда припой расплавится, проверьте выравнивание и прижмите микросхему к плате так, чтобы все выводы оказались на поверхности. Удалите паяльник из соединения и дайте соединению остыть.

Вот так:

| Прикрепите первый штифт |

|---|

- Проверьте и исправьте выравнивание.

После закрепления ИС убедитесь, что она правильно выровнена.

- Штифты должны быть параллельны контактным площадкам.

- Штифты должны располагаться по центру колодок.

- На каждом ряду штифтов должно быть равное количество свободных площадок.

Это плохо:

| Плохое выравнивание |

|---|

Вы должны исправить любые проблемы с выравниванием теперь пока припаян только один штифт.

Это достаточно просто. Просто нагрейте контактную площадку, расплавьте припой, затем перемещайте микросхему, пока она не встанет на место.

Вот так:

| Исправить выравнивание |

|---|

- Припаяйте следующий контакт.

Выберите контакт по диагонали напротив первого, который вы припаяли. То есть на другом конце чипа и с другой стороны. Расположите плату так, чтобы кончиком паяльника можно было легко дотянуться до контакта.

Припаяйте эту булавку.

| Припаяйте второй контакт |

|---|

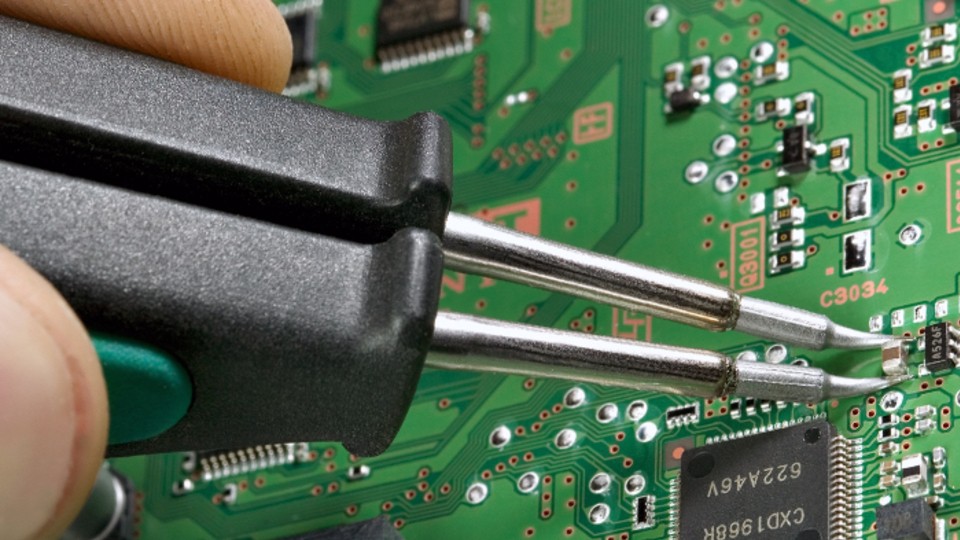

- Припаяйте остальные контакты.

Теперь, когда микросхема надежно зафиксирована двумя контактами, можно припаять все остальные контакты.

Поверните плату так, чтобы жало паяльника можно было просунуть между штырями. Вы будете использовать сторону жала для нагрева контактной площадки и контактов с одной стороны контакта при подаче припоя с другой стороны.

Выглядит так:

| Припаять штырьки с одной стороны |

|---|

Когда одна сторона готова, переместите доску так, чтобы можно было установить штифты на другой стороне.

| Припаяйте контакты с другой стороны |

|---|

Не забудьте припаять первый контакт. Он не был припаян должным образом, он был просто прибит, чтобы держать вещи на месте.

| Припаяйте первый контакт |

|---|

- Готово.

Припаяв микросхему, я сделал пару фотографий на свою хорошую камеру.

Выглядит так:

| Готово |

|---|

Все соединения чистые, гладкие и блестящие. Все контакты припаяны к контактным площадкам.

Всегда возвращайтесь и перепроверяйте свою работу, когда закончите.

Остерегайтесь: