Как переделать сварочный инвертор в полуавтомат: Полуавтомат из инвертора своими руками: алгоритм переделки

alexxlab | 16.07.2023 | 0 | Разное

Переделать сварочный инвертор в полуавтомат своими руками

Инверторы широко применяются домашними и гаражными мастерами. Однако сварка таким аппаратом требует от оператора определенных навыков. Необходимо умение «держать дугу».

К тому же сопротивление дуги — величина непостоянная, поэтому качество шва напрямую зависит от квалификации сварщика.

Все эти проблемы отходят на задний план, если вы работаете полуавтоматическим сварочным аппаратом.

Особенности конструкции и принцип работы полуавтомата

Отличительная черта этого сварочника — вместо сменных электродов применяется непрерывно подаваемая в зону сварки проволока.

Она обеспечивает постоянный контакт и обладает меньшим сопротивлением, в сравнении с дуговой сваркой.

Благодаря этому в точке контакта с заготовкой моментально образуется зона расплавленного металла. Жидкая масса склеивает поверхности, образуя качественный и прочный шов.

С помощью полуавтомата легко варятся любые металлы, включая цветные и нержавейку. Освоить технику сварки можно самостоятельно, нет необходимости записываться на курсы. Аппарат очень прост в эксплуатации, даже для начинающего сварщика.

Освоить технику сварки можно самостоятельно, нет необходимости записываться на курсы. Аппарат очень прост в эксплуатации, даже для начинающего сварщика.

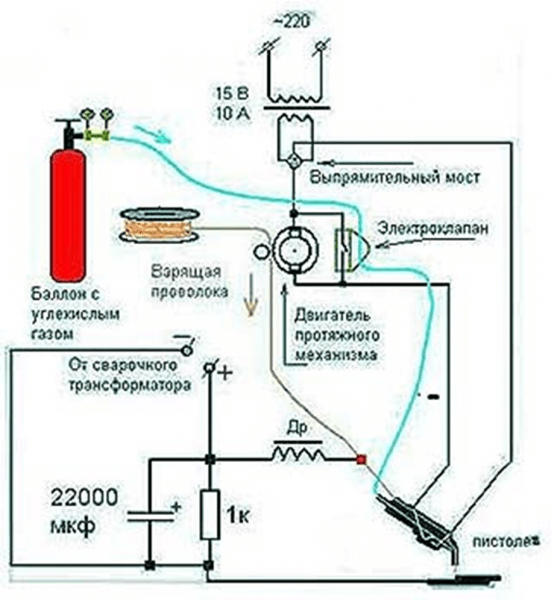

Помимо электрической части — источника тока большой мощности, полуавтомат имеет в конструкции механизм непрерывной подачи сварочной проволоки и горелку, оборудованную соплом для создания газовой среды.

С обычной омедненной проволокой работают в среде защитного инертного газа (как правило — углекислого). Для этого баллон с редуктором подключают к специальному входному штуцеру на корпусе полуавтомата.

Кроме того, полуавтоматом можно варить в самозащитной среде, которая создается с помощью специального напыления на сварочной проволоке. В этом случае инертный газ не используется.

Именно простота работы и универсальность полуавтомата делает агрегат таким популярным среди сварщиков-любителей.

Во многих комплектах реализована функция два в одном — сварочный инвертор и полуавтомат в общем корпусе. От инвертора сделан дополнительный отвод — клемма подключения держателя сменных электродов.

Единственный серьезный недостаток — качественный полуавтомат стоит существенно дороже простого инвертора. При схожих характеристиках, стоимость отличается в 3-4 раза.

Поэтому домашние мастера стремятся по возможности переделать сварочный инвертор в полуавтомат. Как это сделать — мы расскажем в следующем материале.

Сварочный полуавтомат из инвертора своими руками

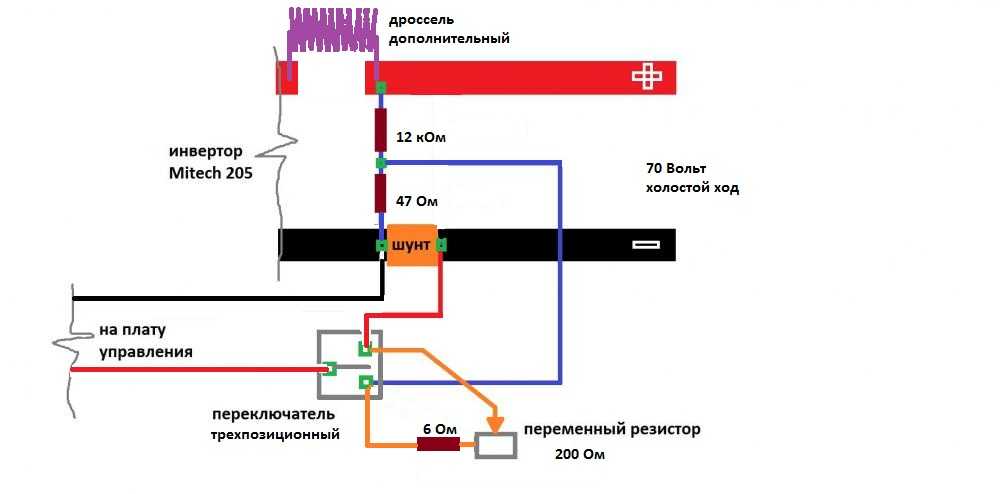

Основа будущего агрегата — фабричный сварочный инвертор с выходными параметрами тока не менее 150А. Некоторые «кулибины» рекомендуют внести изменения в модуль управления инвертором, поскольку штатно вольтамперная характеристика падающая, а для полуавтомата необходим иной график ВАХ.

Для этого надо хорошо понимать схему работы устройства. При некорректном вмешательстве инвертор просто перестанет работать. Поэтому вопрос модернизации схемы – это отдельный разговор. Вначале рассмотрим механическую часть.

Для переделки (точнее — доработки) сварочного инвертора в полуавтомат, нам понадобятся следующие элементы:

- механизм подачи сварочной проволоки

- основной инструмент — горелка (пистолет)

- устойчивый к истиранию шланг (внутренний) для подачи сварочной проволоки

- герметичный шланг для подачи в зону сварки инертного газа

- бобина (катушка) со сварочной проволокой

- блок управления вашим полуавтоматом.

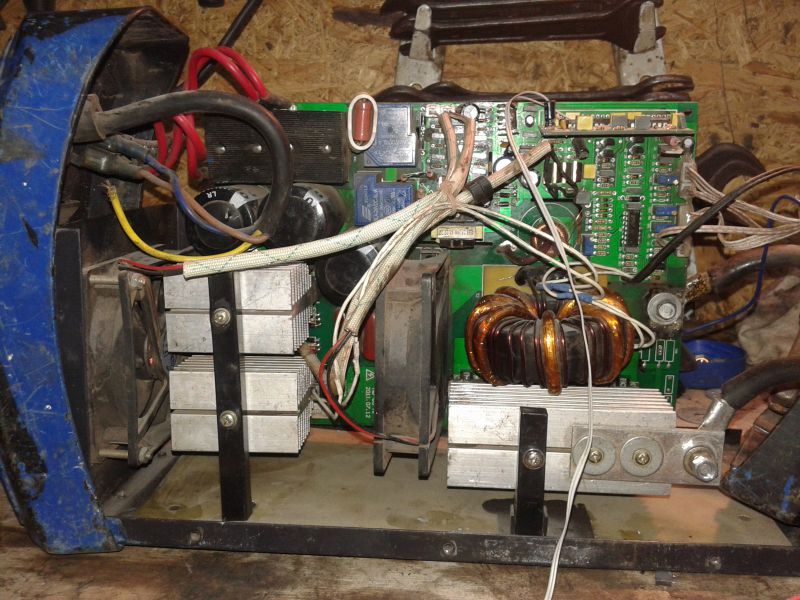

Оптимальным решением будет размещение механического блока в отдельном корпусе. Хорошо подойдет полноразмерный короб от системного блока компьютера. Причем блок питания задействуется для механизма подачи проволоки.

Примеряем размер бобины с проволокой. Должно остаться достаточно места для штатного БП и разъема для шланга.

Роликовый механизм подачи разрабатывается исходя из имеющегося двигателя. Неплохим донором является моторчик от стеклоочистителя со штатным редуктором.

Под него и проектируем раму механизма. Макет рисуется на картоне, для примерки в реальном масштабе.

Разъем и шланг с горелкой можно изготовить самому, но для безопасности лучше приобрести готовый комплект. Механизм подачи сварочной проволоки компонуется с предполагаемым размещением разъема.

Все компоненты должны располагаться ровно, напротив друг друга, для равномерной подачи проволоки. Поэтому ролики тщательно центруются относительно входного штуцера разъема. В качестве направляющих механизма подачи используем обычные шариковые подшипники.

Выполняем предварительную сборку механизма подачи в металле. Производим тонкую регулировку и подгонку взаимного расположения.

Важно! При любых перекосах, будет подклинивать проволока. Это сильно отвлекает во время сварки, и можно «запороть» шов.

Поскольку сварочная проволока будет находиться под напряжением, весь модуль вместе с разъемом должен быть изолирован от корпуса.

Можно использовать текстолит, прочную пластмассу или просто лист фанеры толщиной не менее 6 мм. Закрепляем конструкцию на корпусе, проверяем отсутствие взаимного касания металлических частей.

Первичная направляющая изготавливается из обычного болта, в котором сверлится продольное отверстие (обычной электродрелью).

Получается что-то вроде экструдера для проволоки, только со свободным ходом. На входной штуцер надевается фторопластовый кембрик, армированный пружиной.

Штанги прижимных роликов также необходимо подпружинить на растяжение. Сила натяжения регулируется болтом.

Сила натяжения регулируется болтом.

Консоль для подвеса бобины с проволокой изготавливаем из пластиковой трубы (система водоотведения) и толстой фанеры.

Обеспечивается достаточная прочность и (что особенно важно!) электрическая изоляция от металлического корпуса.

Примеряем катушку, производим заправку проволоки в механизм подачи. На этом этапе окончательно регулируем зазоры, взаимное расположение элементов, свободный ход проволоки.

После тонкой доводки необходимо обеспечить законтривание гаек. Есть много способов – краска, контргайки, герметик для металла.

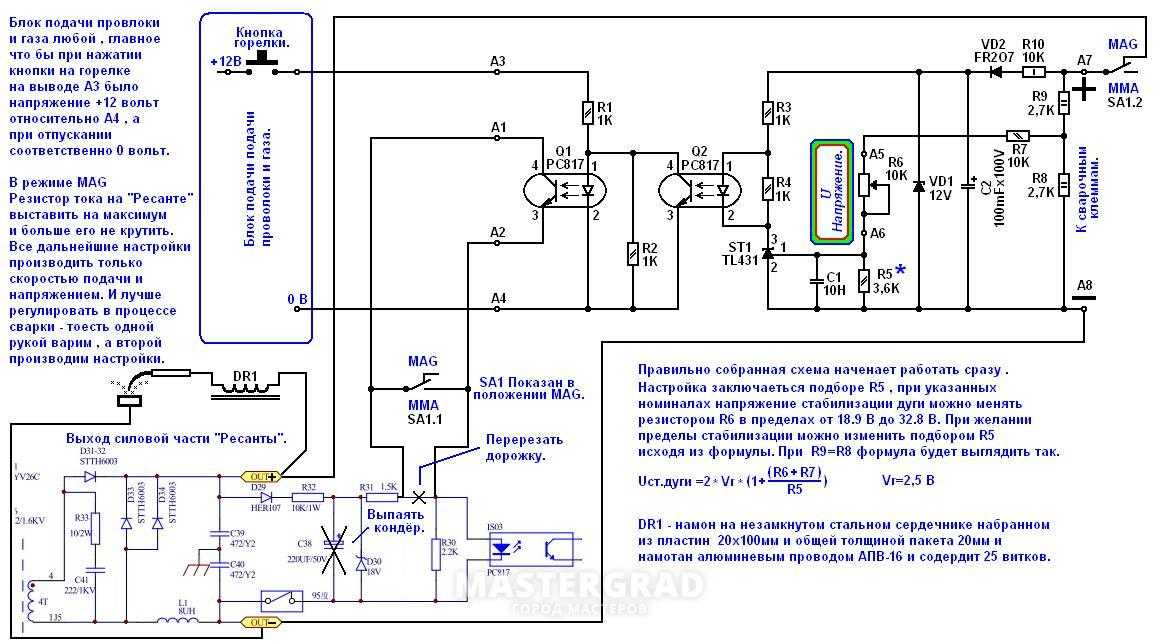

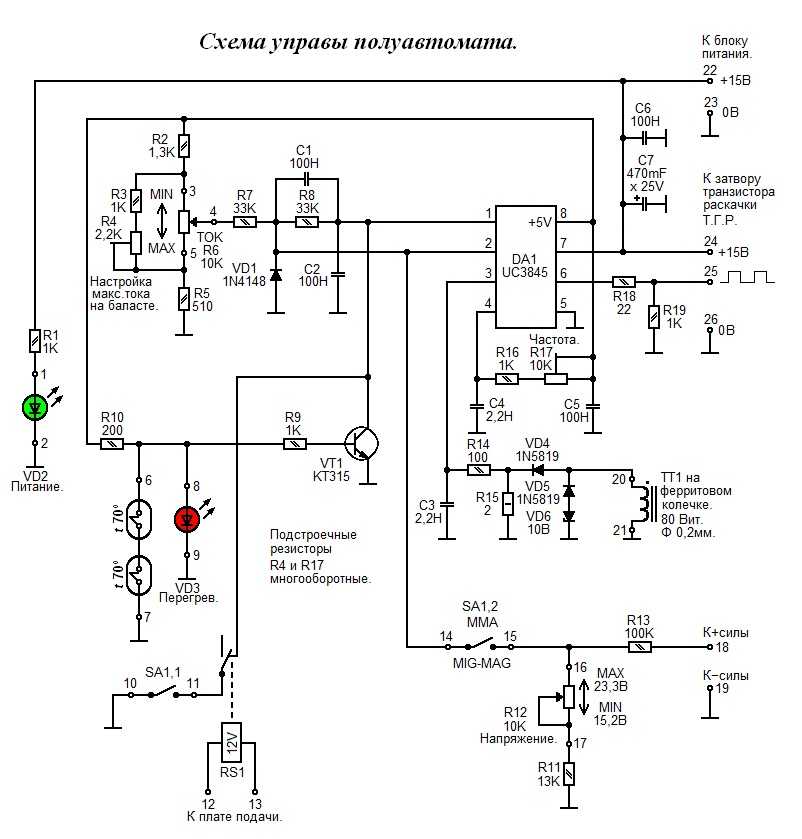

Схема управления механикой полуавтомата

Скорость мотора контролируется ШИМ регулятором. При сварочных работах важно точно установить интенсивность подачи проволоки в зону сварки. Иначе вы не сможете обеспечить равномерный расплав металла шва.

Переменный резистор контроллера устанавливается на переднюю панель инвертора. Следующая важная часть схемы – реле управления клапана подачи инертного газа и запуска мотора. Контактные группы должны срабатывать от нажатия кнопки на горелке.

Контактные группы должны срабатывать от нажатия кнопки на горелке.

Причем газ должен подаваться на две-три секунды раньше, чем в зону сварки пойдет проволока.

Иначе зажигание дуги будет происходить в атмосферной среде, и проволока просто сгорит, вместо расплава.

Для этого собирается простенькое реле задержки на 815 транзисторе и конденсаторе. Для паузы в пару секунд достаточно 200-250 мкФ.

Реле подойдет обычное автомобильное. Питание у нас 12 вольт (компьютерный БП), поэтому подбирать компоненты удобно.

Собственно клапан устанавливается на свободное место в корпусе. Подойдет любое запорное устройство от автомобиля. В нашем случае – воздушный клапан от ГАЗ 24.

Финальная сборка

Компонуем все органы управления на передней панели, собираем корпус.

ШИМ регулятор скорости подачи можно оснастить цифровым индикатором. Задавая скорость, вы можете откалибровать показания, или просто запомнить цифры для тех или иных условий работы. В любом случае, это добавит комфорта при использовании.

В любом случае, это добавит комфорта при использовании.

Сварочный инвертор полуавтомат готов. Однако падающая вольтамперная характеристика делает работу неудобной. Нет той хваленой плавности сварки, характерной именно для полуавтомата.

Задача – сделать выходные параметры стабильными по напряжению, а не по току.

Для этого разработано много схем. Посмотрите на структурное решение – подбор элементов происходит для различных схем инверторов индивидуально.

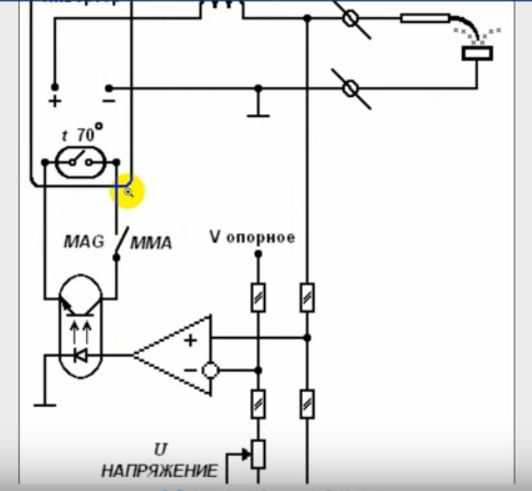

Еще одна проблема – срабатывание на инверторе термодатчика защиты от перегрева. Это решается установкой оптронной пары. Термодатчик теперь используется в качестве контроллера для доработанной схемы.

Итог:

Полуавтоматический сварочный инвертор обойдется вам в сумму, втрое меньшую фабричного экземпляра. Главное – изучить схему вашего штатного сварочника, и не бояться выполнить работу своими руками.

Как переделать сварочный инвертор в полуавтомат своими руками?

Главная » Сварочные аппараты » Модификации » Делаем сварочный полуавтомат из инвертора

0

Опубликовано: 22. 03.2017

03.2017

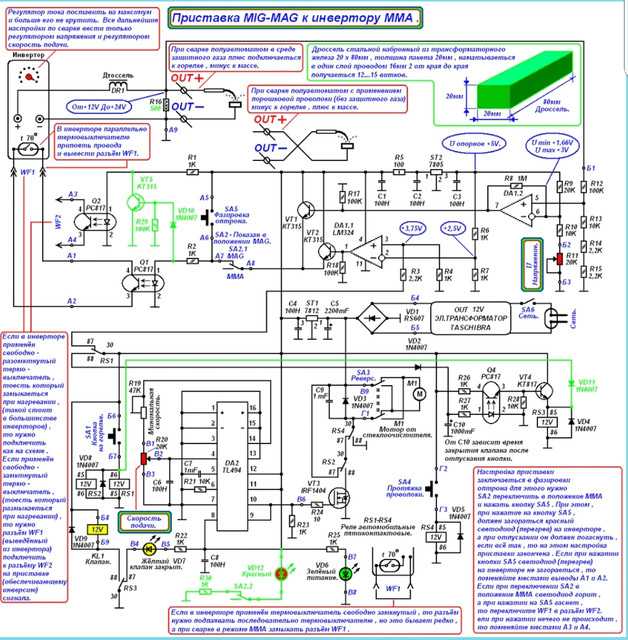

Современными производителями выпускается большое количество сварочных инверторов, обладающих широким набором функций. В их числе полуавтоматические аппараты, работающие в режиме MIG/MAG, что означает подачу инертного или активного газа и сварочной проволоки к месту соединения заготовок. К сожалению, стоимость таких агрегатов превышает финансовые возможности многих людей. Поэтому желание переделать сварочные инверторы в полуавтоматы, находит всё больше последователей, поскольку удаётся сэкономить значительные суммы. Мы рассмотрим возможность такой переделки и необходимые для этого детали.

Оглавление:

- сварочный аппарат с режимами AC/DC, выдающий на выходе регулируемые токи от 10 до 200А, с переменным импульсным напряжением;

- горелка с возможностью подачи сварочной проволоки и соответствующего газа к месту сварочных работ;

- шланг, армированный пружиной для обеспечения бесперебойной подачи проволоки и газа;

- газовый баллон с редуктором и манометром;

- обратный сварочный кабель с зажимом;

- блок управления;

- надёжный, регулируемый узел подачи сварочной проволоки различной толщины.

Устройство горелки и шланга сварочного полуавтомата

Используя сварочный полуавтомат, мы можем увеличить скорость работы более чем в два с половиной или в три раза, поскольку нет необходимости в многократном проходе шва, в его зачистке и в замене штучных электродов. Для роста производительности, нужно обеспечить бесперебойную подачу инертного газа, напряжения и проволоки к сварочной ванночке. С этой целью используют устройство, состоящее из следующих компонентов:

Для роста производительности, нужно обеспечить бесперебойную подачу инертного газа, напряжения и проволоки к сварочной ванночке. С этой целью используют устройство, состоящее из следующих компонентов:

- баллон с редуктором, настроенный на расход 6-10 л в минуту и укомплектованный шлангом подачи газа;

- еврорукав, шланг-кабель длиной 3 м, по которому осуществляется подача тока, проволоки и газа, а также управляющего сигнала;

- горелка с наконечником, кнопкой включения и насадкой под разный диаметр проволоки, снабжённая форсункой для инертного или активного газа.

Создать самостоятельно еврорукав — довольно сложно, нужно учитывать, что диаметр используемой проволоки колеблется от 0,8 до 1.6 мм, и она беспрепятственно должна проходить через сварочный шланг. Для этой цели канал снабжается пружиной, с использованием тефлонового покрытия, кроме того, по тому же рукаву проходит подача газа. По кабелю проходит и управляющий сигнал от кнопки горелки, а на конце обычно ставят многоконтактный евроразъём, по которому осуществляется включение и подача всех компонентов.

Сложная конструкция горелки и её работа в условиях высоких температур, подразумевает наличие тугоплавких насадок с отверстиями под разные диаметры сварочной проволоки. Через горелку происходит подача газа, а также включение механизма подачи проволоки к сварочной ванночке. Состоит она из следующих элементов:

- ручка с кнопкой управления;

- горелка;

- газовое сопло;

- калиброванный токоподводящий наконечник.

Важно обеспечивать надёжность электрических контактов и герметичное соединение газовых шлангов.

Конструкция подающего устройстваПроцесс сборки сварочного полуавтомата своими руками, может происходить как с использованием заводского подающего устройства, так и его самодельного варианта. Для того чтобы его изготовить собственноручно, необходимо понять — из чего состоит заводское изделие, а именно:

- на лицевой панели находится евроразъём для подключения сварочного рукава;

- на тыльной части корпуса — тумблер включения блока питания и разъёмы для соединения с инвертором и системой подачи газа;

- внутри корпуса находится блок питания подающего устройства;

- узел подачи с закреплённой, свободно вращающейся бобиной с проволокой;

- далее расположено прижимное, регулируемое подающее устройство, соединённое через редуктор с валом электродвигателя;

- схема регулировки оборотов электродвигателя, обеспечивающая поступательное движение сварочной проволоки с заданной скоростью;

- соленоид, обеспечивающий или перекрывающий подачу газа в горелку через клапан;

- трубки подачи газа к соленоиду и евроразъёму;

- силовой кабель, подводящий сварочный ток к узлу подачи проволоки;

- схема согласования подачи газа и движения проволоки с задержкой в 1-2 секунды, препятствующая прогорание или залипание проволоки, при работе в агрессивной кислородной среде;

- кабели, соединяющие инвертор и подающее устройство.

Важно, чтобы система подачи была смонтирована на электроизолирующем материале, так как сварочная проволока находится под напряжением и является электродом, и необходимо не допустить электрического контакта с корпусом оборудования.

Необходимо обеспечить эффективный регулируемый прижим подающего ролика, поскольку проволока имеет разное сечение, в зависимости от толщины свариваемых заготовок. Важно обеспечить соотношение всех узлов, участвующих в обеспечении поступательного движения проволоки, чтобы избежать перегибов, затрудняющих плавную подачу с необходимой скоростью. Материал шланга, подводящего газ, должен быть термостойким, а соединения — обеспечиваться надёжными хомутами. Не составит особого труда подобрать подходящий по параметрам блок питания, который будет обеспечивать работу электродвигателя и электронных схем подающего устройства.

Важно обеспечить соотношение всех узлов, участвующих в обеспечении поступательного движения проволоки, чтобы избежать перегибов, затрудняющих плавную подачу с необходимой скоростью. Материал шланга, подводящего газ, должен быть термостойким, а соединения — обеспечиваться надёжными хомутами. Не составит особого труда подобрать подходящий по параметрам блок питания, который будет обеспечивать работу электродвигателя и электронных схем подающего устройства.

Дальнейшие действия по сборке полуавтомата из сварочного инвертора, подающего устройства и еврорукава с горелкой заключаются в следующем:

- переключить инвертор в режим MIG и соединить его с подающим устройством силовым и управляющим кабелем;

- подключить баллон с газом через редуктор и манометр к подающему устройству, а также отрегулировать подачу 6-10 л в минуту в зависимости от состава газа и условий сварки;

- установить и закрепить катушку с проводом в узел подачи;

- с помощью схемы контроля оборотов, выставить необходимую скорость подачи сварочной проволоки и убедиться в её беспрепятственном движении;

- соединить горелку с еврорукавом, который, в свою очередь, подсоединить к устройству подачи;

- включить инвертор и оборудование для подачи и убедиться в наличии задержки между приходом газа и движением проволоки в 1-2 секунды.

Правильный подбор толщины проволоки, состава инертного или активного газа, а также корректная работа радиоэлектронных компонентов, обеспечат высокую скорость и качество сварочных работ.

Подводим итоги

Мы рассмотрели некоторые способы переделки сварочных инверторов в полуавтоматы своими руками. Это довольно сложная задача, при пристальном изучении, не является особенно трудной. Важно лишь обеспечить надёжное функционирование элементов и электробезопасность. Главное, что эти усилия и временные потери, обеспечат весьма существенную экономию денежных средств.

Сергей Одинцов

tweet

Преобразование инвертора

Многие сварщики, привыкшие работать со сварочным аппаратом с приводом от двигателя в полевых условиях, удивляются, когда приходят в классы и сталкиваются с новой инверторной технологией. Часто те, кто много занимается дуговой сваркой защищенным металлом (SMAW) в полевых условиях, имеют машины более старого типа, в основном с регулировкой силы тока и напряжения. Новые инверторные аппараты заставляют их чувствовать себя неуверенными в том, что делают кнопки на аппарате или как они могут настроить дугу, потому что технология не работает точно так, как их собственные сварочные аппараты. Эта статья представляет собой краткий обзор того, чем отличается инверторная технология, и как сварщики могут использовать эту технологию для сварки труб SMAW.

Часто те, кто много занимается дуговой сваркой защищенным металлом (SMAW) в полевых условиях, имеют машины более старого типа, в основном с регулировкой силы тока и напряжения. Новые инверторные аппараты заставляют их чувствовать себя неуверенными в том, что делают кнопки на аппарате или как они могут настроить дугу, потому что технология не работает точно так, как их собственные сварочные аппараты. Эта статья представляет собой краткий обзор того, чем отличается инверторная технология, и как сварщики могут использовать эту технологию для сварки труб SMAW.

Различия между циферблатами

Каждая машина имеет стандартную настройку нагрева, будь то старая машина с дизельным двигателем или новая машина с инвертором. Для сравнения, у старой машины Lincoln SA 200 два циферблата; один обеспечивает управление передачей двигателя, будь то двигатель на 100–160 или 160–180 ампер. Это обеспечивает ваш тепловой диапазон. Второй циферблат отвечает за напряжение.

Регулятор напряжения, который представляет собой циферблат, меняющийся от 1 до 10, поддерживает жидкость в луже в соответствии с требованиями. Для любой работы, которую вы выполняете вне рабочего места, вы хотите, чтобы это напряжение было как можно ниже, чтобы лужа замерзала как можно быстрее.

При использовании источников питания с приводом от двигателя оператор самостоятельно контролирует глубину проникновения. Чтобы увеличить или уменьшить длину дуги, сварщик размещает электрод дальше или ближе к сварочной ванне. Инверторная технология меняет это в значительной степени.

Новые машины в основном дают оператору больше контроля над машиной. Настройки инверторных машин аналогичны настройкам источников питания с приводом от двигателя. Регулятор температуры предлагает вам тот же диапазон. Это второй циферблат, который отличается. Этот циферблат теперь дает вам процент «четкости», «мягкости» или «копчености» — эти три термина используются разными производителями для обозначения одного и того же. Копание — это термин, используемый на машинах Миллера, но цель этого диска в основном одинакова на каждой машине. Мы будем использовать термин «копать» для целей этой статьи.

Копание — это термин, используемый на машинах Миллера, но цель этого диска в основном одинакова на каждой машине. Мы будем использовать термин «копать» для целей этой статьи.

Этот циферблат определяет не только напряжение, но и силу дуги, приложенную к сварному шву. Поэтому, если у вас есть режим высокого копания, эта настройка в основном будет увеличивать силу тока в изделии. Это исключает прилипание или затухание электрода; когда длина дуги укорачивается, инвертор регулирует и понижает напряжение, чтобы устранить эту проблему.

Сварка труб инвертором

Сварка труб представляет собой хороший пример того, как это влияет на SMAW. С трубой у вас есть открытый корень, поэтому вам нужно иметь определенное усиление или проникновение внутри этой трубы. Таким образом, вы, вероятно, будете использовать целлюлозный стержень 6010 или 6011 для корневого шва. Настройка машины на 90 ампер и высокое углубление в этот момент увеличат величину силы дуги или проникновения, которых вы достигаете.

Затем, по мере прохождения, этот параметр меняется. После корневого прохода вы, вероятно, перейдете на электрод с низким содержанием водорода 7018 и будете использовать от 100 до 105 ампер и меньше копать. Когда вы двигаетесь вперед и назад по трубе, металл правильно складывается с этой настройкой; Другими словами, лужа быстро застывает, и вам не придется так сильно бороться с гравитацией. В то же время электрод нагревается до такой степени, что вы можете выжечь любой шлак и удалить любую пористость.

Труба сортамента 80 (диаметром примерно от 3/8 до ½ дюйма), скорее всего, потребует шести заполняющих проходов, хотя точное количество зависит от сварщика. Шесть – это эмпирическое правило. Прокладывая меньше проходов, у вас больше шансов неполного сплавления или оставшегося шлака. Больше укладки означает, что вы бежите медленнее, что может привести к тепловым зонам. Скорость – самая большая проблема.

Вы можете менять настройки при каждом проходе. Некоторые сварщики корректируют свои настройки при каждом проходе, чтобы избежать слишком сильного накопления тепла в трубе. Решение идет рука об руку с количеством тепла, которое вы вкладываете. Единственный раз, когда вы снова начнете копать, это если вы не удовлетворены проходом, который вы только что завершили, и хотите сжечь оставшийся шлак. проход.

Решение идет рука об руку с количеством тепла, которое вы вкладываете. Единственный раз, когда вы снова начнете копать, это если вы не удовлетворены проходом, который вы только что завершили, и хотите сжечь оставшийся шлак. проход.

Около 99 процентов времени при работе с трубой вы перемещаетесь вверх по трубе, чтобы завершить сварку. В редких случаях, когда труба не будет находиться под значительным давлением (например, магистральная труба), можно выполнить сварку под уклон. Это намного быстрее, потому что вы работаете с гравитацией.

Однако для этого требуется другая установка и другие электроды. Тем не менее, настройка на вашем компьютере важна. Вы не можете бежать вниз, если ваше напряжение слишком высокое, потому что гравитация работает против вас, и сварной шов не будет идти туда, куда вы хотите.

Когда вы доберетесь до своей шапки, немного уменьшите силу тока и перейдите на мягкую настройку, или даже меньше копать, меньшее напряжение. По сути, это быстро и чисто заморозит сварочную ванну.

Сварщики, которые плохо знакомы с инверторной технологией, дерутся с машиной, потому что копание не настроено для них должным образом. Сварные швы этих же операторов отлично проверяются с помощью рентгеновского снимка изо дня в день в полевых условиях. Это вопрос привыкания к технологии.

Преимущество многих из этих новых машин заключается в том, что их цифровые дисплеи всегда сообщают вам, где находятся ваши настройки. Как только вы поймете настройки, они всегда будут точными и избавят вас от некоторых догадок, связанных с проходом.

Инверторы также предлагают настраиваемые кнопки и параметры, все из которых необходимо понять перед тестированием или использованием. Упомянутые выше характеристики дуги являются хорошей отправной точкой. Однако знание кривой вольт/ампер вашей конкретной машины имеет решающее значение для уменьшения путаницы и разочарования.

Полное руководство по инверторам для дуговой сварки

Обзор инверторов для дуговой сварки

Пневматический станок для снятия фаски EF-52 . ..

..

Пожалуйста, включите JavaScript

Пневматический станок для снятия фаски EF-52 – Artizono

Определение инвертора для дуговой сварки :

Преобразование постоянного тока (DC) в переменный ток (AC) называется инверсией. Устройство, осуществляющее это преобразование, называется инвертором. Инвертор, который обеспечивает электрическую энергию для сварочных дуг и имеет необходимые электрические характеристики для процессов дуговой сварки, называется инвертором для дуговой сварки.

Особый характер инвертора для дуговой сварки:

Объектом электропитания для сварки является специальная дуговая нагрузка, особенно для дуговой сварки с переходом короткого замыкания, требующая от инвертора выдерживания интенсивной динамической нагрузки, постоянно меняющейся. Условия работы очень сложные.

Основные компоненты и их функции инверторов для дуговой сварки

Основные компоненты включают систему электропитания, электронную систему питания, электронную систему управления, цепь обратной связи, заданную цепь и сварочную дугу.

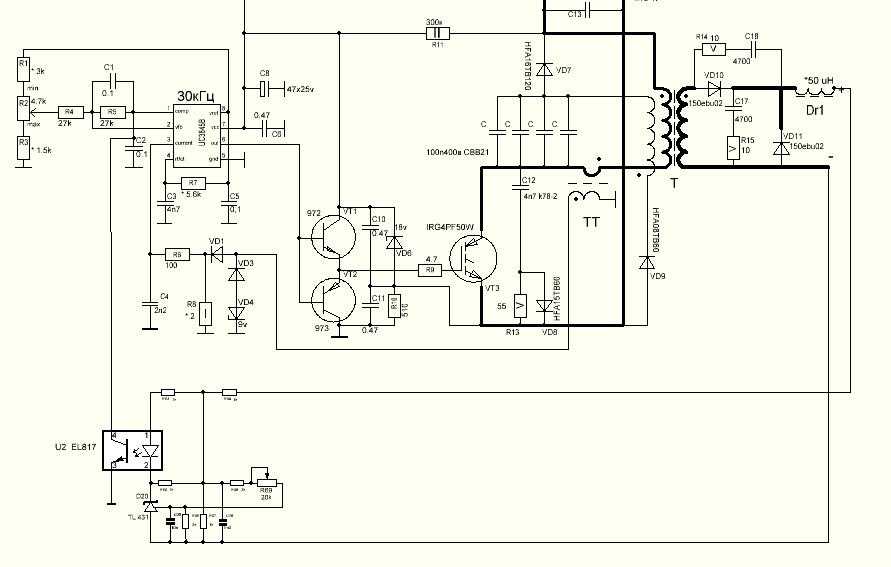

Из схемы видно, что основные компоненты и их функции инвертора для дуговой сварки следующие:

Основная цепь инвертора: Состоит из системы электропитания, электронной системы питания и сварочной дуги, отвечает за передачу и преобразование электрической энергии.

Электронная система управления: Обеспечивает достаточное количество импульсных сигналов переключения для электронной системы питания (главная цепь инвертора) в соответствии с законом изменения, требуемым дугой, управляющей работой главной цепи инвертора.

Обратная связь и заданная система: Состоит из цепи обнаружения (M), заданной цепи (G), схемы сравнения и усиления (N) и т. д. Вместе с электронной системой управления реализует замкнутый контур управления инвертор дуговой сварки, и позволяет получить требуемые внешние и динамические характеристики.

Основные принципы работы инверторов для дуговой сварки

Основные принципы работы инверторов для дуговой сварки можно обобщить на блок-схеме, показанной на рис. 1.

В системе электроснабжения однофазный (или трехфазный) переменный ток частотой 50Гц или 60Гц напряжением 220В (или трехфазный 380В) выпрямляется и фильтруется входным выпрямителем (UR1) и фильтром (LC1), получая плавное постоянное напряжение около 310В (или около 520В для трехфазного выпрямления), которое требуется основной цепи инвертора.

Затем постоянное напряжение преобразуется в высокочастотное переменное напряжение в диапазоне от нескольких килогерц до двухсот килогерц за счет переменного коммутационного действия мощных переключающих электронных устройств (таких как тиристоры, транзисторы, полевые транзисторы или IGBT) в Основная цепь инвертора Q электронной системы питания.

После этого напряжение понижается до десятков вольт, пригодных для сварки, через трансформатор высокой (средней) частоты (Т), а затем через схему управления и возбуждения получают внешние и динамические характеристики, необходимые для процесса дуговой сварки. обратная связь и заданный контур (М, Г, Н и т. д.) электронной системы управления, а также импеданс сварочного контура.

обратная связь и заданный контур (М, Г, Н и т. д.) электронной системы управления, а также импеданс сварочного контура.

Если для сварки требуется постоянный ток, переменный ток высокой (средней) частоты преобразуется в выходной постоянный ток выходным выпрямителем U и фильтром индуктивности L2 и конденсатором C2.

Процесс выпрямления инверторов для дуговой сварки можно просто описать следующим образом: вход переменного тока → выпрямление в постоянный ток → преобразование переменного тока высокой/средней частоты → снижение напряжения → выход переменного тока → снова выпрямление в постоянный.

Существует три типа структур инверторов, которые можно использовать в инверторах для дуговой сварки:

- AC-DC-AC

- AC-DC-AC-DC

- AC-DC-AC-DC-AC ).

Выходные электрические характеристики инверторов для дуговой сварки

Чтобы соответствовать требованиям процесса дуговой сварки, электрические выходные характеристики (производительность) инверторов для дуговой сварки должны иметь соответствующую адаптивность. Электрические выходные характеристики в основном включают внешние характеристики, характеристики регулирования и динамические характеристики.

Электрические выходные характеристики в основном включают внешние характеристики, характеристики регулирования и динамические характеристики.

1. Внешние характеристики инверторов для дуговой сварки

В инверторах для дуговой сварки используются электронные системы управления и обратная связь по току и напряжению для выполнения замкнутого цикла управления электронной системой питания (инвертором) для получения различных форм кривых внешних характеристик.

На основе основной принципиальной блок-схемы инвертора для дуговой сварки (рис. 1) замкнутая система управления инвертором для дуговой сварки может быть описана с помощью блок-схем и уравнений, как показано на рис. 2.

Рис. 2: Схема схема замкнутой системы управления инвертором дуговой сварки Балансная зависимость замкнутой системы управления устанавливается следующим образом: напряжение дуги (U f ) подается на схему отрицательной обратной связью, а выходное напряжение дискретизируется (обычно с помощью делителя напряжения) для получения величины обратной связи (мU ф ) пропорционально ему. Ток дуги (I f ) также возвращается отрицательно, а выходной ток измеряется (обычно с помощью шунта или элемента Холла) для получения величины обратной связи (nI f ), пропорциональной ему. Величины обратной связи mU f и nI f затем сравниваются и усиливаются с заданным значением напряжения дуги (U gu ) и заданным значением тока дуги (U gi ) соответственно, в результате чего получается K1(U gu -mU f ) и K2(U gi -n) выходы. Наконец, управляющее напряжение (U k ) получается путем синтеза и усиления, а затем вводится в схему управления для управления работой электронной системы питания (инвертора). Рисунок 3: Внешние характеристики инвертора для дуговой сварки.

Ток дуги (I f ) также возвращается отрицательно, а выходной ток измеряется (обычно с помощью шунта или элемента Холла) для получения величины обратной связи (nI f ), пропорциональной ему. Величины обратной связи mU f и nI f затем сравниваются и усиливаются с заданным значением напряжения дуги (U gu ) и заданным значением тока дуги (U gi ) соответственно, в результате чего получается K1(U gu -mU f ) и K2(U gi -n) выходы. Наконец, управляющее напряжение (U k ) получается путем синтеза и усиления, а затем вводится в схему управления для управления работой электронной системы питания (инвертора). Рисунок 3: Внешние характеристики инвертора для дуговой сварки.

Получение характеристик постоянного напряжения, постоянного тока и плавного сброса:

1 – Характеристика постоянного напряжения

2 – Характеристика постоянного тока

3 – Характеристика плавного сброса

4 – Постоянный ток с внешней характеристикой сопротивления

2.

Регулирующие характеристики инвертора для дуговой сварки Рисунок 4: Схематическая диаграмма стандартного регулирования инверторов для дуговой сварки

Регулирующие характеристики инвертора для дуговой сварки Рисунок 4: Схематическая диаграмма стандартного регулирования инверторов для дуговой сварки по внешней характеристике инвертора дуговой сварки можно сделать вывод, что для заданного значения напряжения характеристики постоянного напряжения определяется величина выходного напряжения дуги. Другими словами, если заданное напряжение высокое, напряжение дуги также высокое, и наоборот. Например, если Ugu1 < Ugu2, кривая внешней характеристики перемещается от кривой 1 к кривой 2, как показано на рис. 4а, а устойчивая рабочая точка перемещается от A1 к A2.

Для характеристики постоянного тока размер значения напряжения для данного тока определяет величину выходного сварочного тока. Другими словами, если Ugi велико, выходной сварочный ток также велик, и наоборот. Например, если Ugi1 < Ugi2, кривая внешней характеристики перемещается от кривой 1 к кривой 2, как показано на рис. 6-4b, а устойчивая рабочая точка перемещается от AI к A2.

Как правило, различные типы инверторов для дуговой сварки используют разные системы регулирования для достижения контроля внешних характеристик и регулировки параметров процесса для удовлетворения различных требований процесса сварки. Мы представим принципы работы различных типов инверторов для дуговой сварки один за другим.

3. Динамические характеристики инверторов для дуговой сварки

Когда инверторы для дуговой сварки используются для процессов дуговой сварки с переходами короткого замыкания с участием расплавленных капель, к их динамическим характеристикам должны предъявляться строгие требования. Основным параметром, влияющим на переход к короткому замыканию при сварке MAG/CO2, является скорость нарастания тока короткого замыкания (di sd /dt), которая напрямую связана с постоянной времени T (T=L’/R f , где L’ — эквивалентная индуктивность сварочной цепи, а Rf — сопротивление дуги). р f изменяется в зависимости от сварочного тока и не может быть изменен произвольно, в то время как L’ можно изменить, добавив катушки индуктивности в сварочную цепь. Кроме того, di sd /dt можно изменить, отрегулировав постоянную времени системы с обратной связью.

Кроме того, di sd /dt можно изменить, отрегулировав постоянную времени системы с обратной связью.

Как правило, существует два способа улучшить и контролировать динамические характеристики инверторов для дуговой сварки:

- Добавление катушек индуктивности в сварочный контур. Катушки индуктивности обычно добавляют не только для улучшения динамических характеристик, но и в целях фильтрации.

- Разработка электронных индукторных инверторов для дуговой сварки, в которых используются электронные схемы вместо индукторов с железным сердечником для управления di sd /dt, что демонстрирует их превосходные характеристики управления.

4. Внешние характеристики, регулировочные характеристики и режим управления выходными импульсами

Обычно инверторы для дуговой сварки используют три режима управления регулировкой для управления внешними характеристиками, регулировочными характеристиками (регулировка параметров процесса) и формированием форм выходных импульсов:

- Частотная модуляция с фиксированной шириной импульса: ширина импульсного напряжения остается неизменной, а форма внешней характеристической кривой, характеристики настройки (регулировка параметров процесса) и форма выходного импульса формируются путем изменения частоты переключения инвертора.

- Широтно-импульсная модуляция с фиксированной частотой: частота импульсного напряжения остается неизменной, а форма внешней характеристики, характеристики настройки (регулировка параметров процесса) и форма выходного импульса формируются путем изменения коэффициента заполнения (коэффициента длительности импульса) импульс переключения инвертора.

- Гибридная регулировка: для регулировки используется комбинация частотной модуляции с фиксированной шириной импульса и широтно-импульсной модуляции с фиксированной частотой.

Основная форма главной цепи инвертора для дуговой сварки

Несколько часто используемых основных форм главных цепей инвертора показаны на рис. 6.

b) Полумостовой тип

c) Полумостовой тип

d) Параллельный тип.

Основная цепь одностороннего прямого инвертора:

Как показано на рис. 6а, силовые переключающие транзисторы (обозначенные символами электронного переключателя) V1 и V2 периодически включаются и выключаются на промежуточной частоте, тем самым инвертируя входное напряжение постоянного тока. в прерывистое напряжение промежуточной частоты. Затем напряжение понижается трансформатором промежуточной частоты Т, выпрямляется быстрым диодом VD1, фильтруется катушкой индуктивности и подается на дугу в виде постоянного напряжения. Два переключающих транзистора одновременно несут входное напряжение, требуя относительно низкого сопротивления по напряжению, что делает его подходящим для инверторов средней и малой мощности.

в прерывистое напряжение промежуточной частоты. Затем напряжение понижается трансформатором промежуточной частоты Т, выпрямляется быстрым диодом VD1, фильтруется катушкой индуктивности и подается на дугу в виде постоянного напряжения. Два переключающих транзистора одновременно несут входное напряжение, требуя относительно низкого сопротивления по напряжению, что делает его подходящим для инверторов средней и малой мощности.

Основная цепь полумостового инвертора:

Как показано на рисунке 6b, входное постоянное напряжение делится поровну между двумя наборами электролитических конденсаторов. Два силовых переключающих транзистора V1 и V2 попеременно включаются и выключаются, формируя переменное напряжение прямоугольной формы.

После понижения T двухполупериодное выпрямление с помощью VD1 и VD2 обеспечивает выход постоянного тока. VD1 и VD2 должны быть быстродействующими диодами, способными выдерживать удвоенную амплитуду выходного напряжения. V1 и V2 выдерживают только 1Ud/2 и имеют относительно низкие требования к сопротивлению напряжению.

Основная цепь мостового инвертора:

Как показано на рисунке 6c, две пары силовых переключающих транзисторов V1, V4 и V2, V3 на противоположных плечах моста периодически включаются и выключаются на промежуточной частоте. В остальном операция аналогична полумосту. Мощные переключающие транзисторы также выдерживают только определенное напряжение, что делает их пригодными для сварки на средних и высоких мощностях.

Параллельная главная цепь инвертора:

Как показано на рисунке 6d, этот тип главной цепи также известен как двухтактная главная цепь инвертора. Силовые переключающие транзисторы V1 и V2 периодически включаются и выключаются на промежуточной частоте.

После понижения T, VD1 и VD2 выполняют двухполупериодное выпрямление для получения выходного постоянного напряжения. Переключающие транзисторы выдерживают более чем в два раза большее напряжение, что требует высокого сопротивления. Как правило, он используется только в инверторах тиристорного типа.

Схема управления и привода инвертора для дуговой сварки

Электронная система управления инвертором для дуговой сварки фактически включает в себя как электронные схемы управления, так и цепи привода. Они являются еще одним важным компонентом для достижения электрических характеристик инвертора для дуговой сварки. Следовательно, необходимо иметь глубокое представление о функциональных требованиях к этим схемам и о том, как лучше выполнить эти требования.

1.

Основные функциональные требования к электронным схемам управленияРоль электронных схем управления заключается в обеспечении пары прямоугольных последовательностей импульсов (за исключением тиристорных инверторов) с крутыми передними и задними фронтами, разностью фаз 180°, симметрией , и переменная ширина или фазовый сдвиг в цепи привода инвертора дуговой сварки.

Для некоторых инверторов, таких как полумостовые и полномостовые инверторы, последовательности импульсов должны быть изолированы друг от друга. Для однотактного инвертора требуется только один набор импульсов.

Для однотактного инвертора требуется только один набор импульсов.

Цель расчета достигается за счет взаимосвязи между наличием или отсутствием парных импульсных напряжений, узких и широких импульсов, величиной изменения ширины импульса, либо изменением частоты или фазы импульса, а также взаимосвязью между базовой шириной импульса , минимальная ширина импульса и скорость, с которой ширина импульса увеличивается от минимальной до номинальной ширины, а также соотношение между минимальной и номинальной частотой импульсов.

В частности, схема управления должна иметь следующие основные функции:

- Схема возбуждения обеспечивает последовательность импульсов с крутыми передним и задним фронтами, разностью фаз 180° и симметрией. В зависимости от типа инвертора и системы регулировки ширина импульса может быть переменной или частота может регулироваться.

- Схема должна иметь достаточный коэффициент усиления, чтобы выходное напряжение и ток инвертора дуговой сварки достигали заданной точности в пределах допустимого диапазона изменений входного напряжения сети и тока нагрузки.

- Получите указанный диапазон регулирования выходного напряжения и тока.

- Реализовать плавный пуск для входного и выходного напряжения.

- Он должен выводить электрические характеристики (внешние характеристики, характеристики регулировки, динамические характеристики и форму сигнала), необходимые для процесса дуговой сварки.

- Когда мощность нагрузки (включая напряжение дуги и ток) превышает номинальное значение, выходная мощность должна быть автоматически ограничена или питание главной цепи должно быть отключено.

- Цепь управления должна обеспечивать гальваническую развязку и изоляцию между выходом и входом обратной связи в общих случаях.

- Включение и выключение питания главных цепей и питания цепей управления в заданной последовательности.

- При роботизированной, полуавтоматической и автоматической сварке оператор должен управлять инвертором через пульт дистанционного управления, соблюдая безопасное расстояние от инвертора для дуговой сварки.

- Должны быть сильные и слабые электрические интерфейсы, которые подключаются к периферийным устройствам.

Другие функции:

- Для мостовых или двухтактных главных цепей инвертора схема управления должна иметь возможность автоматической балансировки при наличии асимметрии в двух полупериодах.

- Контроль температуры (контроль температуры ключевых компонентов, таких как мощные переключающие лампы и высокочастотные трансформаторы).

- Предупреждения и индикация состояний ограничения тока, перегрузки и обрыва фазы также следует учитывать при необходимости.

2. Основные функциональные требования к схемам управления

Импульсные управляющие сигналы, обеспечиваемые схемой управления, должны иметь достаточную мощность. Однако из-за различных типов, моделей и мощностей переключающих ламп требования к мощности импульсных сигналов возбуждения также различаются.

Различные типы главных цепей инвертора также имеют разные требования к изоляции импульсных сигналов привода.

Например, в полномостовых и полумостовых силовых схемах инвертора переключающие трубки, расположенные под высоким и низким потенциалами, требуют надежной развязки сигналов импульсов возбуждения.

Схемы управления тиристорными и транзисторными инверторами имеют разные характеристики и требования.

Требования к схеме управления тиристорными инверторами:

- Сигнал запускающего импульса должен иметь достаточную мощность (напряжение и ток).

- Сигнал запускающего импульса должен иметь достаточную ширину для обеспечения надежной проводимости тиристора.

- Форма запускающего импульса должна обеспечивать проводимость тиристора. В параллельной цепи сильноточных тиристоров параллельные компоненты должны работать одновременно, что позволяет переключающей трубке работать в допустимом диапазоне.

- Необходимо обеспечить надежное отключение тиристора при необходимости.

Требования к схеме привода транзисторных инверторов:

Роль схемы привода транзисторных инверторов заключается в усилении выходного импульса схемы управления до уровня, достаточного для возбуждения высоковольтных переключающих ламп. . Амплитуда и форма сигнала управляющего импульса связаны с рабочими характеристиками транзистора, такими как падение напряжения насыщения, время хранения, скорость нарастания и спада напряжения и тока коллектора или эмиттера в момент открытия и закрытия, что непосредственно влияют на его потери и тепловыделение.

. Амплитуда и форма сигнала управляющего импульса связаны с рабочими характеристиками транзистора, такими как падение напряжения насыщения, время хранения, скорость нарастания и спада напряжения и тока коллектора или эмиттера в момент открытия и закрытия, что непосредственно влияют на его потери и тепловыделение.

Схема привода является одним из основных факторов, определяющих производительность инверторов PWM.

Характеристики, классификация и применение инверторов для дуговой сварки

Характеристики инверторов для дуговой сварки:

По сравнению с традиционными источниками питания для дуговой сварки, которые используют частоту 50 Гц или 60 Гц для передачи энергии и изменения электрических параметров, инверторы для дуговой сварки увеличивают частоты до нескольких тысяч-двухсот тысяч Гц для передачи и преобразования энергии.

Это увеличение частоты обеспечивает инверторы для дуговой сварки выдающимися характеристиками с точки зрения конструкции и производительности, включая высокую эффективность и энергосбережение, легкую и экономичную конструкцию, быстрый динамический отклик и отличные электрические и сварочные характеристики.

В частности, по сравнению с традиционными источниками питания для дуговой сварки, такими как трансформаторы для дуговой сварки, генераторы для дуговой сварки постоянным током, кремниевые выпрямители для дуговой сварки и тиристорные выпрямители для дуговой сварки, инверторы для дуговой сварки имеют следующие важные характеристики и преимущества:

- Высокая эффективность и энергосбережение: с коэффициентом полезного действия от 80% до 92% инверторы для дуговой сварки могут экономить от 20% до 35% энергии (в зависимости от размера нагрузки) и имеют минимальное энергопотребление на холостом ходу, обычно от нескольких десятков до нескольких сотен ватт, что составляет лишь небольшую часть традиционных источников питания для дуговой сварки.

- Легкая и компактная конструкция: вес среднечастотного трансформатора составляет лишь небольшую долю веса традиционного источника питания для дуговой сварки, обычно от 1/10 до 1/3, а его объем составляет всего от 1/5 до 1/3. 3, что делает его очень удобным для перемещения.

- Отличные электрические характеристики.

- Отличные характеристики сварочного процесса.

Классификация инверторов для дуговой сварки:

Инверторы для дуговой сварки можно классифицировать по различным признакам:

- В зависимости от используемых мощных коммутационных устройств общие типы включают:

- Thy ристорная (SCR) дуговая сварка инверторы

- Транзисторные (GTR) инверторы для дуговой сварки

- Полевые транзисторы (MOSFET) инверторы для дуговой сварки

- Инверторы для дуговой сварки на биполярных транзисторах с изолированным затвором (IGBT)

- Другие типы, такие как инверторы для дуговой сварки IGH, GTO, SITH, MCT и MGT, появившиеся с появлением новых устройств переключения мощности.

- В зависимости от типа выходного тока они могут быть классифицированы как:

- инверторы для дуговой сварки постоянным током

- инверторы для импульсной дуговой сварки

- инверторы для низкочастотной импульсной дуговой сварки 9010 0

- Среднечастотная импульсная дуга сварочные инверторы

- Инверторы для высокочастотной импульсной дуговой сварки

- Инверторы для дуговой сварки переменным током с прямоугольной волной

- В зависимости от формы выходных характеристик их можно классифицировать как:

- Инверторы для дуговой сварки постоянным током

- Инверторы для дуговой сварки постоянным напряжением

- Инверторы для дуговой сварки с медленным спадом (включая постоянный ток плюс внешнее сопротивление)

- Многохарактеристические инверторы для дуговой сварки.