Как перевести шероховатость ra в rz: Шероховатость поверхности ra и rz: параметры, таблица. Шероховатость поверхности

alexxlab | 02.02.2023 | 0 | Разное

Шероховатость и как ее измерить

1

22.06.2022 Методы нанесения ЛКМ. Электростатическое нанесение.

2

01.06.2022 Шероховатость и как ее измерить

3

27.05.2022 Оборудование SAMES KREMLIN

4

18.04.2022 Методы нанесения ЛКМ. Комбинированное нанесение Airmix

5

14.04.2022 Подготовка металлической поверхности под окраску

6

12.04.2022 Методы нанесения ЛКМ. Безвоздушное VS пневматическое.

7

01.04.2022 Оборудование Graco. Интервью с Евгением Поповым.

8

30.03.2022 Lankwitzer продолжает работу в России, у нас нет никаких перебоев в работе.

9

30.06.2021 Методы нанесения ЛКМ. Электростатическое нанесение

10

12.04.2021 Как правильно измерять толщину мокрого слоя? Как пользоваться гребенкой? WFT

11

20.11.2020 Как правильно подготовить краску к нанесению.

12

28.10.2020 Что такое сухой остаток краски?

13

03.10.2020 Тест на адгезию. Cross-cut

14

25. 09.2020 Как проверить, защитит ли краска от коррозии?

09.2020 Как проверить, защитит ли краска от коррозии?

15

13.08.2020 Краска по ржавчине 3 в 1. Миф или реальность?

16

20.07.2020 Грунт-эмаль или грунт + эмаль. Что выбрать?

17

18.12.2019 Эпоксидные и полиуретановые смолы

18

08.11.2019 Однокомнонентная или двухкомпонетная краска?

19

11.10.2019 Экскурсия по заводу Lankwitzer

20

03.10.2019 Как выбрать хорошую краску? ч.2

21

22

03. 10.2019 Как краска защищает от коррозии?

10.2019 Как краска защищает от коррозии?

23

01.10.2019 О чем? Зачем? Для кого?

Привет! Сейчас мы с вами быстренько разберемся что такое шероховатость, почему лучше чтобы она была и что бывает, когда шероховатость получается слишком большая.

Что такое шероховатость?

Правило такое: если на металле есть шероховатость, то адгезия краски будет сильно выше, чем когда ее нет. А когда адгезия выше, то краска будет долго служить (об этом мы записывали отдельное видео)

Почему увеличивается адгезия?

Давайте посмотрим с какой площадью соприкасается краска, когда мы наносим ее на абсолютно гладкую поверхность.

И какая получается площадь соприкосновения краски, когда на поверхности есть шероховатость.

Не сложно заметить, что площадь увеличилась в разы и краске стало на много проще сцепиться с поверхностью.

Как измерить шероховатость?

Шероховатость измеряется в микронах, поэтому для этого нужен специальный измерительный инструмент. Самый простой и дешевый способ – приобрести вот такой компаратор.

Самый простой и дешевый способ – приобрести вот такой компаратор.

Как он работает? Приложите прибор к поверхности, на которой нужно определить шероховатость и посмотрите с каким сектором шероховатость на поверхности больше всего совпадает. Гораздо проще это сделать с помощью пальца – потрите поверхность изделия и сектор компаратора. Чем ближе ощущения, тем ближе значение шероховатости, которое обозначено на обратной стороне. У каждого сектора подписаны свои значения: сектор 1 – 25 мкм, сектор 2 – 60 мкм, сектор 3 – 100 мкм, сектор 4 – 150 мкм. Проблема данного метода измерения заключается только в одном – он очень субъективный и поэтому не точный. Есть второй способ, он более дорогой. Необходимо купить прибор, который называется профилометр.

Суть его работы очень простая – он измеряет расстояние от пик до самых глубоких впадин. Для того чтобы получить среднее измерение, нужно плотно приложить датчик к поверхности и он автоматически рассчитает определенное значение.

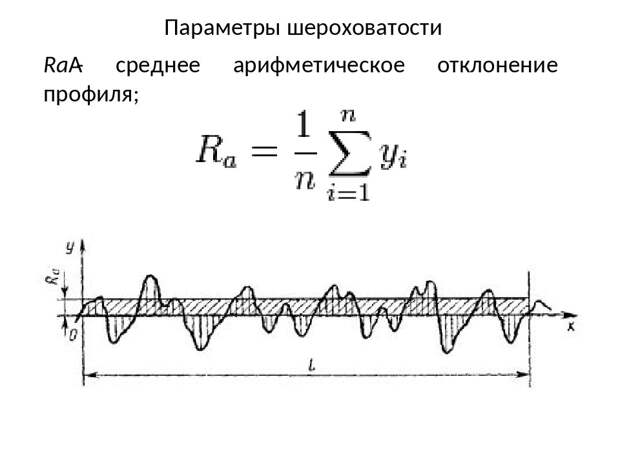

Если взять среднее значение, то получится шероховатость поверхности. Для этого есть специальный термин – шероховатость поверхности Rz. Еще существует система измерения, которая называется Ra, но если честно мы так и не смогли разобраться в чем ее суть. Определение звучит примерно так: Ra – это среднее арифметическое абсолютных значений отклонений профиля в пределах базовой длинны. Можно разобраться что это такое, но мы не смогли разобраться зачем придумали Ra.

Шероховатость слишком большая

А теперь давайте поговорим о том, что бывает когда шероховатость получается слишком большой. Первая проблема с которой вы можете столкнуться – это не укрытые пики.

Первая проблема с которой вы можете столкнуться – это не укрытые пики.

При нанесении недостаточного слоя краски на поверхность с очень большой шероховатостью может получится так, что краска просядет в профиль шероховатости и длинные пики останутся торчать на поверхности. Тогда понадобится больше краски, чтобы укрыть эти пики. Объем краски, необходимый для заполнения пространства между пиком и впадиной на профиле поверхности называется «мертвый обьем».

Если нанести 1 кг на поверхность с шероховатостью, то значительная часть краски уйдет на то, чтобы заполнить мертвый обьем, а только оставшаяся часть сформирует лакокрасочный слой. И толщина покрытия в этом случае будет уже не 100 мкм, как она была на гладкой поверхности, а меньше. И меньше на столько, на сколько большая у вас была шероховатость. Это означает, что чем больше шероховатость поверхности, тем больше краски нужно, для того чтобы окрасить изделие заданной толщиной.

Вторая проблема большой шероховатости, это то что ее видно даже на финишном результате после окраски.

Соответственно если речь идет о декоративной поверхности, то при большой шероховатости потребуется наносить очень большой слой, что приведет к очень большому перерасходу краски. Либо приходится наносить грунт, его шлифовать и только потом наносить эмаль.

Вывод по теме шероховатости такой:

1. Если речь идет о качественной окраске, то шероховатость точно необходима.

2. Если шероховатость слишком большая, то точно будет перерасход краски.

3. Рекомендуемая оптимальная шероховатость для машиностроения – 40-80 мкм.

Что делать, если у вас получается слишком большая шероховатость?

Сперва вам необходимо обратиться к вашему поставщику дробеструйной камеры или пескоструйного оборудования и попросить их настроить процессы так чтобы вы получили идеальный результат, надо не забывать что это их работа. Если такой возможности нет, то вам придется экспериментировать с фракцией дроби, типом дроби, скоростью движения изделия внутри камеры и прочими параметрами чтобы получить шероховатость 40-80 мкм.

На этом все, подписывайтесь на наш канал, ставьте лайки и пишите ваши умные мысли в комментариях, мы очень любим их читать и на них отвечать.

3D-эффект при измерении шероховатости поверхности

Иногда оптическая система – самый лучший или даже единственный способ измерить поверхность. В этой статье вице-президент по метрологическим системам Mahr Federal Inc. Пат Ньюгент рассказывает о преимуществах оптической системы и помогает определить, будет ли в вашем случае 3D оптическая система целесообразным выбором для измерения шероховатости поверхности.

Кажется, что тема трехмерных оптических измерений поверхности чрезвычайно популярна сегодня. Когда я работаю на выставках-ярмарках, большинство людей, заходящих к нам на стенд, хотят узнать что-то об измерениях шероховатости поверхности и именно о трехмерных оптических измерениях. Но из множества тех, кто интересуется этим вопросом, очень мало тех, кто действительно хочет или может осуществить измерение своих деталей в формате 3D, с использованием оптических систем или иным образом. Это объясняется тем, что, хотя оптические системы и сделали большой шаг за последние годы, проникнуть в большинство сфер измерения шероховатости поверхности им мешают существующие барьеры.

Это объясняется тем, что, хотя оптические системы и сделали большой шаг за последние годы, проникнуть в большинство сфер измерения шероховатости поверхности им мешают существующие барьеры.

В то же время быстро растет число компаний, предлагающих системы оптических 3D-измерений поверхности – от маленьких мастерских, где работают два человека с великим идеями, до больших поставщиков, у которых оптические системы являются лишь частью обширной линейки продукции. Также есть целый ряд разных способов проведения оптических измерений, которые работают по разным принципам и с разной эффективностью в зависимости от оптических свойств поверхности. Некоторые пригодны для измерения матовых поверхностей, но их датчики не справляются при работе с сильноотражающими поверхностями. Другим для успешной работы нужен большой объем отраженного света, но если вы с их помощью просканируете более темную поверхность, то ничего не увидите. Также существуют и финансовые барьеры – высокая стоимость некоторых оптических систем. При этом иногда оптическая система – самый лучший или даже единственный способ измерить поверхность.

При этом иногда оптическая система – самый лучший или даже единственный способ измерить поверхность.

Итак, подходит ли для вашей работы оптическая система? В этой статье мы обсудим текущее состояние этой технологии. Мы рассмотрим те сферы, в которых использование оптической системы эффективно, и поясним, почему. Наконец, мы дадим несколько практических советов, которые помогут определить, будет ли в вашем случае 3D оптическая система целесообразным выбором для измерения шероховатости поверхности.

Измерения поверхности – повседневная необходимость

Когда мы измеряем диаметр чего-либо, например, вала, мы получаем число, которое физически представляет собой диаметр детали. Но когда мы измеряем текстуру поверхности путем сканирования по всей площади или определения линейного расстояния измерительным наконечником, результат фильтруется и обрабатывается, для чего используются математические программы. В итоге мы получаем число, которое является не физической характеристикой детали, а математическим представлением данных о поверхности, полученных нами. Измените способ получения или обработки данных, и результат анализа тоже изменится.

Измените способ получения или обработки данных, и результат анализа тоже изменится.

Традиционные методы измерения шероховатости поверхности с измерительным наконечником дают нам понять, что очень многие факторы могут сказаться на конечном результате, например, слишком большой радиус, который дает ошибку при фильтрации данных.

Сравнение измерительного наконечника с оптической системой

Рис. 1. Независимо от используемого метода оптического сканирования самый малый доступный шаг разрешения – это пиксель устройства отображения. В обычных системах порядок разрешения может достигать квадрата со стороной примерно два микрона. В пределах этой области информация о высоте оптически усредняется для получения единого значения для этого квадрата. По этой причине высота пика и глубина профиля могут несколько сглаживаться. Источник: Mahr

Пример корреляции

Рис. 2. На рисунке представлены два измеренных профиля по стандарту жесткости Халле – один получен оптической системой при освещении белым светом, второй – с помощью алмазного измерительного наконечника. Боковой интервал отбора образцов при сканировании в белом свете составляет примерно 2,1 мкм, для контактного отслеживания – около 0,5 мкм. Хотя профили кажутся схожими, есть небольшие различия по высоте пика, глубине профиля и отображении уклона – они могут существенно повлиять на математические расчеты или измерение параметров. Источник: Mahr

Боковой интервал отбора образцов при сканировании в белом свете составляет примерно 2,1 мкм, для контактного отслеживания – около 0,5 мкм. Хотя профили кажутся схожими, есть небольшие различия по высоте пика, глубине профиля и отображении уклона – они могут существенно повлиять на математические расчеты или измерение параметров. Источник: Mahr

Мы стандартизировали многие вещи, чтобы иметь возможность проводить повторные измерения деталей, и обеспечили корреляцию многих инструментов относительно друг друга, в том числе и брендов инструментов. Мы разработали методологию, которая позволяет генерировать стабильное число, например, Ra или Rz, на которую мы можем опираться при проведении измерений поверхности.

Это не означает, что в любой точке на поверхности высота пика или глубина профиля равны значению Ra или Rz. Но мы можем опираться на методологию для получения среднего числа в производственном процессе, которое характеризует поверхность. Если бы оптические методы были изобретены раньше, и если бы мы использовали их достаточно долго для получения таких же выводов, они бы тоже считались сегодня «золотым стандартом».

Но мы имеем то, что имеем. После начального этапа приблизительных сравнений следующим шагом в развитии технологии обработки поверхности стало применение оптических микроскопов, которые давали увеличенное изображение характеристик поверхности. Однако измерения носили чисто визуальный характер и были сравнительными, а не количественными – даже при наличии различных уровней увеличения и различных полей зрения нельзя было получить базовую длину и частоту взятия замеров, которые составляют центральную концепцию для анализа шероховатости поверхности.

Практические указания

- Методы оптического сканирования изменяют способ генерации профиля.

- Нельзя сказать, что оптические методы лучше или хуже – они просто другие, и базовый комплект данных, с которыми приходится работать, тоже другой.

- Существует множество методов и технологий оптического сканирования, включая интерферометрию в белом свете, конфокальную микроскопию, вариацию фокуса, цифровую проекцию интерференционных полос и пр.

3D-взгляд

Методы оптического сканирования изменили способ создания профилей. Нельзя сказать, что оптические методы лучше или хуже – они просто отличаются, в том числе и по набору данных, с которыми приходится работать.

Существует множество методов и технологий оптического сканирования, включая интерферометрию в белом свете, конфокальную микроскопию, вариацию фокуса, цифровую проекцию интерференционных полос и пр. Первые методы оптического сканирования 2D имитировали движение измерительного наконечника и собирали серию точек «линейных» данных. Современные 3D-методы собирают данные с небольшой площади. Но независимо от используемого метода самый маленький доступный шаг разрешения – это пиксель устройства отображения. В обычных системах порядок разрешения может достигать квадрата со стороной примерно два микрона. В пределах этой области информация о высоте оптически усредняется для получения единого значения для этого квадрата. По этой причине высота пика и глубина профиля могут несколько сглаживаться (см. рис. 1).

рис. 1).

Наоборот, радиус алмазного измерительного наконечника также составляет два микрона (также может быть 5 или 10 микронов в зависимости от особенностей измеряемой поверхности). Но фактическая точка контакта с поверхностью гораздо меньше, чем радиус наконечника. Стандарты измерения шероховатости поверхности прибором по типу наконечника предусматривают достаточно малый радиус наконечника относительно измеряемой поверхности. Если радиус наконечника слишком велик, данные могут подвергаться фильтрации.

Разрешение при измерениях прибором-наконечником обычно выше, чем это возможно для обычной оптики. Боковые интервалы между точками измерения также ближе к методам с прибором-наконечником, составляя примерно 0,25-0,5 мкм по сравнению с 1-2,5 мкм для оптики. Усреднение пикселей, создающих разрешение, может оказывать фильтрующее действие, изменяющее результат, полученный при использовании любой технологии измерений

И опять же нельзя сказать, что какой-то способ лучше или хуже, правильный или неправильный. Но разрешение является одним из ключевых различий, влияющих на корреляцию параметров.

Но разрешение является одним из ключевых различий, влияющих на корреляцию параметров.

На рис. 2 представлены два измеренных профиля по стандарту жесткости Халле – один получен оптической системой при освещении белым светом, второй – с помощью алмазного измерительного наконечника. Боковой интервал отбора образцов при сканировании в белом свете составляет примерно 2,1 мкм, для контактного отслеживания – около 0,5 мкм. Хотя профили кажутся схожими, есть небольшие различия по высоте пика, глубине профиля и отображении уклона – они могут существенно повлиять на математические расчеты или измерение параметров.

Независимо от того, какой способ прослеживания дает более реалистичное представление о поверхности и более точные расчеты характеристик поверхности, проблема в том, что результаты не всегда коррелируют между собой. Фактически из трех типов параметров поверхности лучше всего достигается корреляция по амплитуде – обычно в пределах 20%, тогда как гибридные и пространственные параметры часто создают проблемы.

Эволюция параметров

Параметры обработки поверхности стали более сложными в плане оценки функциональности поверхности, особенно с распространением цифровых и компьютеризированных методов. Одно из главных ожиданий, связанных с 3D-системами, – и одно из предположений – то, что они позволят существенно улучшить связь между параметром и желаемой функциональностью поверхности. Поверхности существуют и выполняют какие-либо функции в реальном трехмерном мире. Поэтому возможность их отображения в «натуральной» форме должна улучшить нашу способность оценивать их функциональность, не так ли?

Ну что же, возможно. Но до недавних пор доступные 3D-параметры являлись прямым следствием того, что можно получить и в формате 2D. Например, Ra (средняя высота) трансформировалась в Sa, которая является средней высотой по 3D-зоне. Rz (высота в 10 точках) стала Sz (высота в 10 точках в формате 3D). Есть еще Rq и Sq и так далее.

Но до недавних пор доступные 3D-параметры являлись прямым следствием того, что можно получить и в формате 2D. Например, Ra (средняя высота) трансформировалась в Sa, которая является средней высотой по 3D-зоне. Rz (высота в 10 точках) стала Sz (высота в 10 точках в формате 3D). Есть еще Rq и Sq и так далее.

С 2010 года Международная организация по стандартизации (ISO) опубликовала новые Технические требования к геометрической продукции (ISO 25178), основанные на пространственном методе анализа текстуры поверхности. Стандарт определяет некоторые 3D-параметры текстуры поверхности, а также ряд 3D-параметров, коррелирующих с 2D-параметрами, включая соответствующие операторы. В стандарте также описываются применимые измерительные технологии, методы калибровки, стандарты калибровки и требуемое калибровочное оборудование.

Было проведено дополнительное исследование по количественному определению и характеристикам 3D-поверхности, а также разработке математических алгоритмов для включения трехмерных поверхностных данных. Но это не так легко, как может показаться. Например, в различных параметрах Rz (их несколько) «пик» определяется относительно средней линии. В двухмерном формате все достаточно просто, но когда добавляется третье измерение, это означает, что линия становится плоскостью, простирающейся в бесконечное число направлений, а с математической точки зрения – что отличить пик от субпика (или камня на склоне холма!) становится чрезвычайно трудно.

Но это не так легко, как может показаться. Например, в различных параметрах Rz (их несколько) «пик» определяется относительно средней линии. В двухмерном формате все достаточно просто, но когда добавляется третье измерение, это означает, что линия становится плоскостью, простирающейся в бесконечное число направлений, а с математической точки зрения – что отличить пик от субпика (или камня на склоне холма!) становится чрезвычайно трудно.

Объем данных, которые нужно получить и обработать для оптических измерений, пугает. При боковом интервале 0,25 мкм обычное 2D-сканирование с радиусом 5,6 мм даст 22400 точек данных. Для получения квадратного участка 5,6 х 5,6 мм с такой же плотностью данных 3D оптическая система должна сгенерировать 501 760 000 точек. Это потребует 500-мегапиксельной камеры, уже не говоря о компьютере, способном обрабатывать такие массивы данных в короткие сроки. Даже при боковом интервале между точками 0,5 мкм отслеживание в двухмерном формате дает 11400 точек данных, тогда как квадратный участок с такой плотностью данных потребует 125 440 000 точек, что нецелесообразно при нынешнем уровне технологий.

По этой причине большинство оптических систем используется для меньшего поля зрения или с большим боковым интервалом. Технология продолжает развиваться, и в недалеком будущем более высокое разрешение станет возможным. Но могут пройти многие годы до того, как эти достижения станут доступными обычному пользователю метрологических систем для оценки поверхности.

Соображения по поводу применения

Так что же это означает? Значит ли это, что 3D оптические системы для измерения текстуры поверхности пока не подходят? Необязательно. Все зависит от области применения. Если это область, которая предусматривает использование оптических систем, проблемы, скорее всего, не возникнет. Однако для деталей с длинной историей контактных измерений недостаток корреляции может представлять проблему. Даже в случаях, когда исследования проводятся для проверки параметров процесса с оптическими системами и установки корреляции, любое изменение в процессе, например, переход на другой шлифовальный круг с иным составом может изменить уравнение процесса.

В таких отраслях, как автомобилестроение, где детали производятся в различных точках, и где длительное время использовались характеристики поверхности, получаемые от измерительных наконечников, переход на оптику на этой стадии не даст особенно много преимуществ. И даже если технология обеспечит эквивалентную плотность данных, использование традиционного 2D-наконечника для измерения отдельных частей может по-прежнему оставаться самым экономически оправданным способом. В других отраслях, например, компьютерной, где производственные процессы переписываются каждые несколько лет, оптика уже может считаться лучшим вариантом. Есть также сферы, где мы создаем сложные 3D-поверхности, которые должны функционировать в формате 3D. Здесь действительно нужен метод 3D-измерений и реальные 3D-параметры, чтобы оценить, как поверхность будет функционировать.

Но самый большой барьер перед оптическими системами 3D-измерений – это их стоимость: такие системы на порядок дороже, чем традиционные измерительные наконечники. Например, самая недорогая оптическая система будет стоить около 60 000 долларов США. Система с наконечником – около 2500 долларов США.

Например, самая недорогая оптическая система будет стоить около 60 000 долларов США. Система с наконечником – около 2500 долларов США.

Таким образом, люди, которые не могут или не хотят касаться детали, вероятно, при возможности перейдут на оптические системы. В оптической промышленности, например, контактные методы просто не работают: измерения следует проводить оптическим путем. Медицинские импланты – это такие компоненты, где малейшая царапина приводит к отбраковке детали. В определенных областях ядерных исследований риск загрязнения от малейшего прикосновения настолько велик, что кроме оптики других вариантов просто нет. И кто знает, что готовит нам будущее – в областях применения и в технологиях?

Подходит ли вам оптика?

Учитывая стоимость оптических систем, количество поставщиков и разницу в технологиях, в это направление нельзя ворваться с ходу. Здесь слишком много переменных и неизвестных. Если вы хотите попробовать оптическую систему, вам следует чрезвычайно внимательно отнестись к выбору подходящего варианта для вашей сферы применения.

Во-первых, изучите доступные системы. Затем поработайте с производителями этих систем. Вышлите им свои детали – пусть они проведут нужные измерения на своем оборудовании. Даже если на глаз детали выглядят абсолютно так же, измерения с помощью оптической системы могут отличаться. Две оптические системы с разными технологиями могут по-разному «увидеть» поверхность. Они могут иметь разное разрешение или по-разному учитывать отраженный свет.

Если результаты вас устраивают и цена подходит, вы тоже можете взглянуть на вещи по-другому с помощью оптической системы измерений.

Источник: перевод статьи

Looking at the Third Dimension in Surface Measurement,

Mahr.com

Автор:

Пат Ньюгент (PAT NUGENT),

вице-президент по

метрологическим системам

Mahr Federal Inc.

Как преобразовать RZ в RA для обработки поверхности? – Joialife.com

Как преобразовать RZ в RA для обработки поверхности?

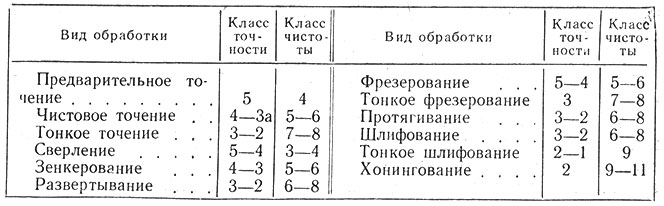

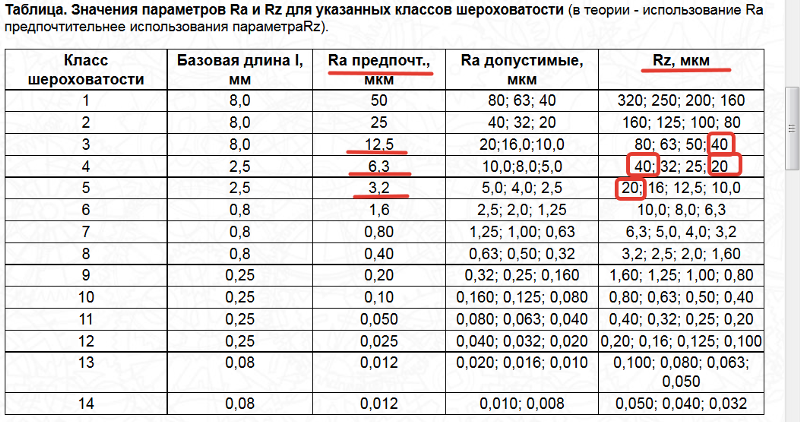

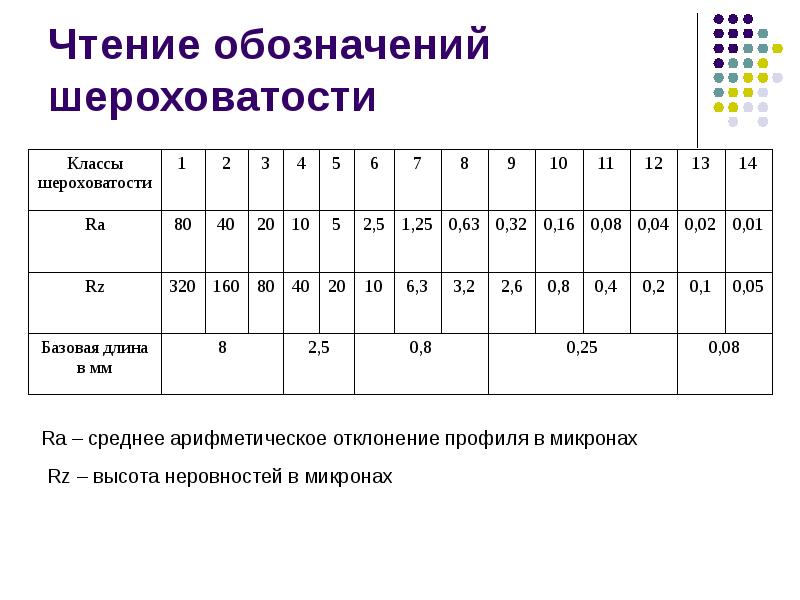

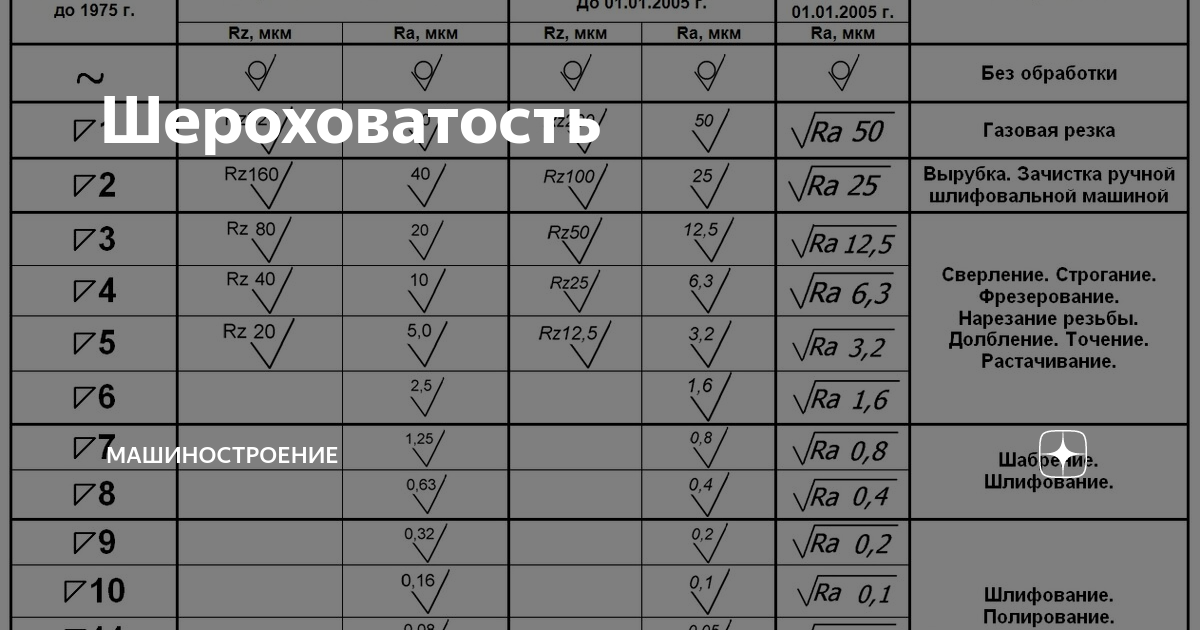

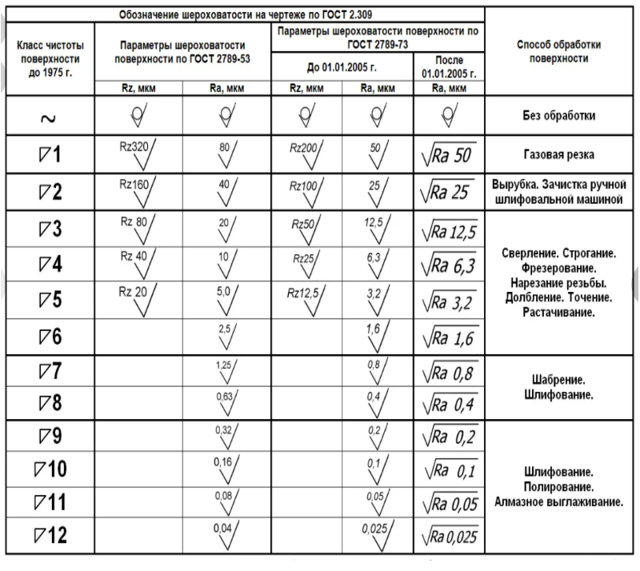

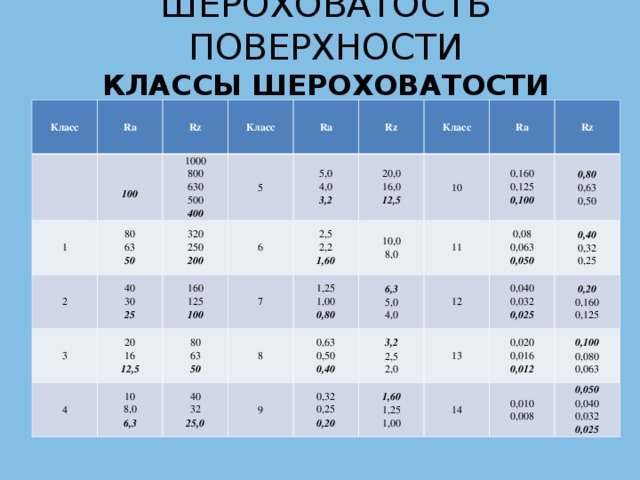

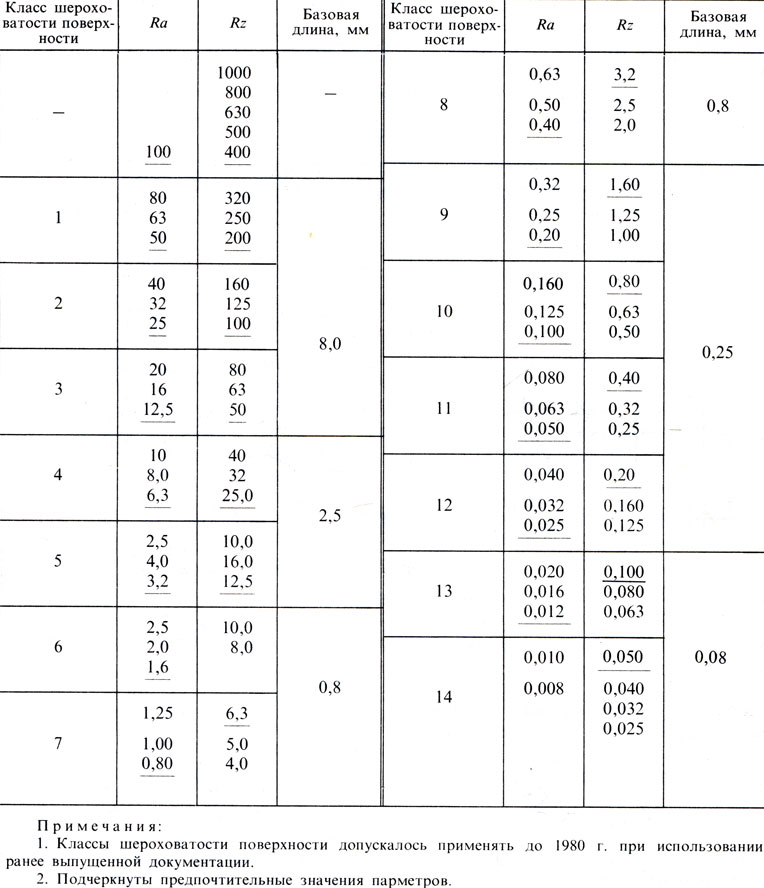

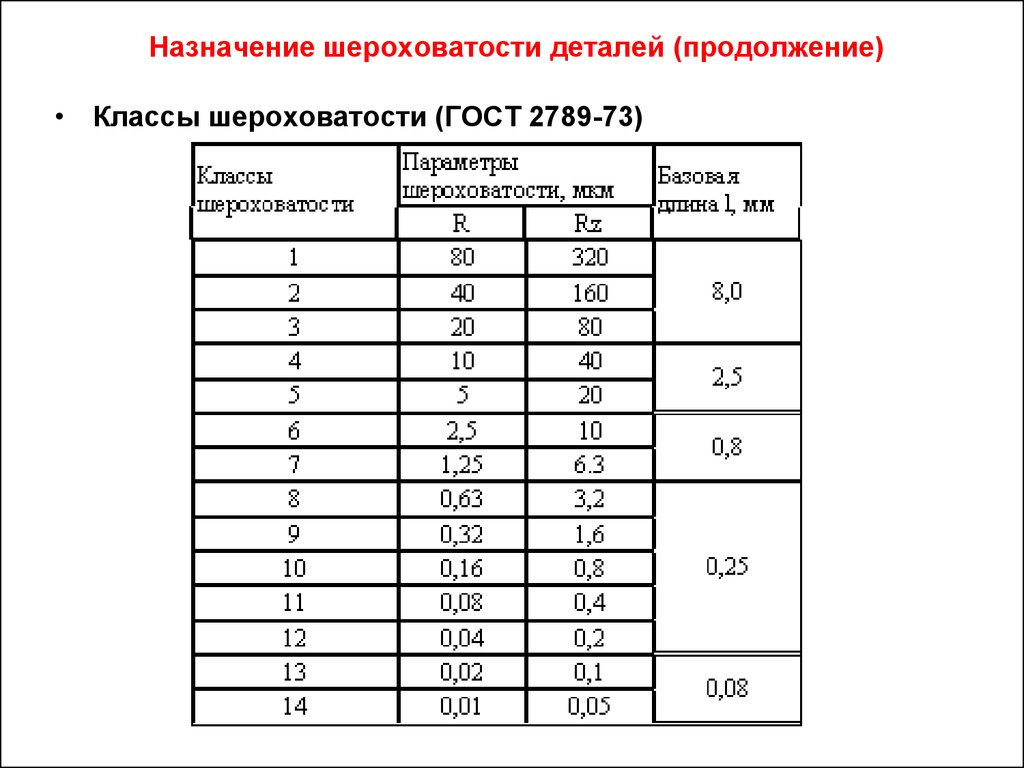

Эмпирическое правило, которое постоянно используется для преобразования Rz = Ra*7, недостаточно далеко и, исходя из значительного разброса значений, может привести к неприятным сюрпризам на практике. Кроме того, качество поверхности часто подразделяют на 12 классов шероховатости или классов шероховатости.

Кроме того, качество поверхности часто подразделяют на 12 классов шероховатости или классов шероховатости.

Как рассчитать RZ и RA?

Если вы измерили Rz, вы можете разделить на 4-7 для оценки Ra (в тех же единицах), но если вы измерили Ra, вы можете умножить на 10-15 или больше для оценки Rz.

Что означает РЗ?

«RZ» — это аббревиатура, которую вы можете увидеть в Game Center/Stat Tracker, когда «наблюдаете» за своими матчами онлайн. Это просто предупреждение о том, что команда вашего игрока находится в «красной зоне» или внутри 20-ярдовой линии соперника. Это никак не влияет на фэнтезийный подсчет очков или право/статус игрока.

Как измерить чистоту поверхности RZ?

«Rz рассчитывается путем измерения расстояния по вертикали от самого высокого пика до самой низкой долины в пределах пяти длин выборки, а затем усреднения этих расстояний. Rz усредняет только пять самых высоких пиков и пять самых глубоких долин, поэтому экстремумы оказывают гораздо большее влияние на конечное значение».

Как рассчитать значение Ra?

Ra рассчитывается как среднее значение шероховатости поверхностей, измеренных на микроскопических пиках и впадинах… Это означает, что вы:

- Измеряете высоту по микроскопическим пикам и впадинам.

- Вычислите КВАДРАТ каждого значения измерения.

- Вычислите СРЕДНЕЕ (или среднее) этих чисел (в квадрате).

- Найдите КОРЕНЬ из этого числа.

Как рассчитывается шероховатость Ra?

Что такое обработка поверхности RA и RZ?

Отделка поверхности состоит из волнистости, складчатости и шероховатости, но обычно на технических чертежах указывается только шероховатость. Ra — это средняя шероховатость, и она занижает вариации высоты поверхности. Rz — средняя глубина шероховатости, и она приблизительно соответствует величине наиболее значительных изменений высоты поверхности. Ra < Rz в большинстве случаев.

Как определить шероховатость поверхности?

Шероховатость поверхности, часто сокращенная до шероховатости, является компонентом текстуры поверхности. Количественно она определяется отклонениями направления вектора нормали реальной поверхности от ее идеальной формы. Если эти отклонения велики, поверхность шероховатая; если они маленькие, поверхность гладкая.

Количественно она определяется отклонениями направления вектора нормали реальной поверхности от ее идеальной формы. Если эти отклонения велики, поверхность шероховатая; если они маленькие, поверхность гладкая.

Каковы единицы измерения шероховатости поверхности?

Значения шероховатости поверхности, включая Ra, требуют измерения для интерпретации. Общепринятой единицей для обработки в США является микродюйм (миллионная доля дюйма). Метрическими значениями будут микроны (миллионные доли метра) или нанометры (миллиардные доли метра) для полированных поверхностей.

Что такое средняя глубина шероховатости (RZ)?

Средняя глубина шероховатости (Rz) — это алгоритм, который используется для измерения шероховатости поверхности детали. Rz является наиболее часто используемым параметром текстуры поверхности в Европе, в отличие от средней шероховатости (Ra), которая чаще всего используется в Северной Америке.

youtube.com/embed/RyKNosZjJFs?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Все, что вам нужно знать о шероховатости поверхности

Будь то обработка с ЧПУ, литье под давлением, литье металлов или услуги 3D-печати. Вы можете видеть, что каждая услуга имеет разную шероховатость поверхности. Шероховатость поверхности продуктов — это тема, которую нельзя удалить. Если продукты, которые вы планируете заказать, также имеют требования к шероховатости поверхности, продолжайте читать.

В этой статье мы подробно обсудим шероховатость поверхности. Мы рассмотрим, что такое шероховатость поверхности, как она формируется и как ее можно оценить. Кроме того, мы обсудим некоторые из наиболее распространенных представлений шероховатости поверхности. Мы надеемся, что эта статья поможет вам лучше понять шероховатость поверхности и ее влияние на инженерные поверхности!

Читайте также: Анодное оксидирование 101: Все, что вам нужно знать об анодировании

Шероховатость поверхности относится к шероховатости обрабатываемой поверхности деталей с малым расстоянием между ними и небольшими пиками и впадинами. В технике шероховатость поверхности определяется как небольшие локальные отклонения поверхности от номинальной формы. Отклонения могут возникать в результате производственных процессов (механическая обработка, литье и т. д.) или быть естественными (окисление, коррозия и т. д.).

В технике шероховатость поверхности определяется как небольшие локальные отклонения поверхности от номинальной формы. Отклонения могут возникать в результате производственных процессов (механическая обработка, литье и т. д.) или быть естественными (окисление, коррозия и т. д.).

Эти локальные неровности поверхности могут оказать существенное влияние на функцию и характеристики инженерных поверхностей. Например, шероховатость поверхности может привести к повышенному трению и износу, снижению усталостной долговечности и снижению коррозионной стойкости.

Как образуется шероховатость поверхности?

Существует множество факторов, которые могут способствовать образованию шероховатых поверхностей. В процессах механической обработки. Например, трение между инструментом и поверхностью деталей в процессе, пластическая деформация поверхностного металла при отделении стружки и высокочастотная вибрация в технологической системе, разрядная яма электрообработка и др.

Из-за различных методов обработки и материалов заготовки глубина, плотность, форма и текстура следов, оставленных на обработанной поверхности, различны.

Другие распространенные факторы формирования шероховатости поверхности включают:

- Свойства материала (твердость, пластичность и т.д.)

- Параметры производственного процесса (скорость резания, скорость подачи и т. д.)

- Состояние станка (соосность, жесткость и т. д.)

- Настройка заготовки (зажимное усилие, крепление и т. д.)

Шероховатость поверхности VS Чистота поверхности. В чем разница?

Шероховатость поверхности — это мера неровностей на поверхности материала. Он количественно определяется параметрами волнистости поверхности, которые используются для описания профиля поверхности. оно всегда имеет абсолютное значение, оно не зависит от потребности или человеческого восприятия.

Чистота поверхности не поддается измерению. Она может быть выражена только качественно (с использованием атрибута). Такой формулы для прямой оценки чистоты поверхности не существует.

Основное различие между шероховатостью поверхности и гладкостью поверхности заключается в том, что шероховатость поверхности является статистическим параметром, в то время как гладкость поверхности является оптическим. Теперь поговорим об измерении шероховатости поверхности.

Как измерить шероховатость поверхности?

Существует три основных метода оценки шероховатости поверхности: визуальный осмотр, профилометрия со щупом и оптическая интерферометрия.

Визуальный осмотр

Наиболее распространенный метод оценки шероховатости поверхности. Это быстро и легко сделать, но это также относительно субъективно. В результате визуальный осмотр подходит только для оценки шероховатости поверхности в общих чертах.

Профилометрия со щупом

Используется механический щуп для отслеживания поверхности детали. Полученные данные можно использовать для создания профиля поверхности, который затем можно проанализировать для количественной оценки шероховатости поверхности. Этот метод более объективен, чем визуальный осмотр, но и более трудоемок и затратен.

Оптическая интерферометрия

Наиболее точный метод оценки шероховатости поверхности. Он использует свет для измерения отклонений поверхности и может достигать субнанометровой точности. Однако оптическая интерферометрия также очень дорога и требует специального оборудования.

Стандартный лист исполнения для измерения шероховатости поверхности

Документ

| Ra/мкм | >0,008~0,02 | >0,02~0,1 | >0,1~2,0 | >2,0~10,0 | >10,0~80 |

| Длина выборки / мм | 0,08 | 0,025 | 0,08 | 2,5 | 8,0 |

| Расчетная длина / мм | 0,4 | 1,25 | 4,0 | 12,5 | 40 |

Длина выборки:

Длина выборки LR — это базовая длина, используемая для оценки шероховатости поверхности. Длина выборки должна быть выбрана в соответствии с фактическим формированием поверхности и характеристиками текстуры детали, которые могут отражать характеристики шероховатости поверхности, а длина выборки должна быть измерена в соответствии с общим направлением фактического контура поверхности.

Длина выборки должна быть выбрана в соответствии с фактическим формированием поверхности и характеристиками текстуры детали, которые могут отражать характеристики шероховатости поверхности, а длина выборки должна быть измерена в соответствии с общим направлением фактического контура поверхности.

Длина оценки:

Длина оценки LN — это длина, необходимая для оценки профиля, который может включать одну или несколько длин выборки. Поскольку шероховатость поверхности каждой части поверхности неоднородна, длина выборки не может разумно отражать характеристики определенной шероховатости поверхности, поэтому необходимо взять несколько длин выборки на поверхности для оценки шероховатости поверхности.

Общие представления шероховатости поверхности:

Существует три основных способа представления шероховатости поверхности: графический, числовой и текстурный.

Графическое изображение шероховатости поверхности обычно имеет форму профиля поверхности. Его можно получить, используя данные профилометрии щупа, или его можно оценить по рисунку или фотографии.

Его можно получить, используя данные профилометрии щупа, или его можно оценить по рисунку или фотографии.

Численное представление шероховатости поверхности обычно представлено в виде статистических параметров. Наиболее распространенные параметры шероховатости поверхности:

Среднеарифметическая шероховатость поверхности (Ra)

Установите длину L на контурной кривой поверхности и примите центр длины за ось X. Разделите сумму площадей всех наклонных линий в пределах длины на измеренную длину L. Ра.

Среднеквадратическая шероховатость поверхности (Ry)

Установите длину L на контурной кривой поверхности. Расстояние по вертикали от самого высокого пика до самой низкой впадины кривой на этой длине является максимальным грубым значением Rmax/Ry.

Максимальная шероховатость поверхности (Rz)

Установите длину L на контурной кривой поверхности и измерьте расстояние между вершиной пятого пика и низом пятой впадины в центре кривой на этой длине, а именно Рз.

Текстурные представления шероховатости поверхности обычно представляются в виде карты текстуры поверхности. Это достигается путем измерения шероховатости поверхности в большом количестве точек и последующего отображения данных на сетке.

Таблица шероховатости поверхности

Диаграмма шероховатости поверхности представляет собой графическое представление шероховатости поверхности. Он создается с помощью профилометрии щупа и показывает профиль поверхности детали.

Диаграмма шероховатости поверхности имеет две оси: ось X представляет расстояние вдоль поверхности, а ось Y представляет высоту поверхности. Шероховатость поверхности количественно определяется параметрами шероховатости поверхности, которые показаны на диаграмме шероховатости поверхности.

Диаграмма шероховатости поверхности является ценным инструментом для оценки шероховатости поверхности, поскольку ее можно использовать для сравнения различных деталей или для сравнения одной и той же детали до и после обработки.

ТАБЛИЦА ПРЕОБРАЗОВАНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ

Документ

| Ra (микрометры) | Ра (микродюймы) | Среднеквадратичное значение (микродюймы) | CLA (Н) | Rt (микрон) | Н | Длина отрезка (мм) |

| 0,025 | 1 | 1,1 | 1 | 0,3 | 1 | 0,08 |

| 0,05 | 2 | 2,2 | 2 | 0,5 | 2 | 0,25 | 0,1 | 4 | 4,4 | 4 | 0,8 | 3 | 0,25 |

| 0,2 | 8 | 8,8 | 8 | 1,2 | 4 | 0,25 |

| 0,4 | 16 | 17,6 | 16 | 2,0 | 5 | 0,25 |

| 0,8 | 32 | 32,5 | 32 | 4,0 | 6 | 0,8 |

| 1,6 | 63 | 64,3 | 63 | 8,0 | 7 | 0,8 |

| 3,2 | 125 | 137,5 | 125 | 13 | 8 | 2,5 |

| 6,3 | 275 | 250 | 125 | 25 | 9 | 2,5 |

| 12,5 | 500 | 550 | 500 | 50 | 10 | 2,5 |

| 25,0 | 1000 | 1100 | 1000 | 100 | 11 | 8,0 |

| 50,0 | 2000 | 2200 | 2000 | 200 | 12 | 8,0 |

Выбор шероховатости поверхности

Необходимо учитывать назначение отделки поверхности. Обработка поверхности должна соответствовать назначению детали. Например, для деталей, которые должны противостоять износу или трению, обычно требуется высокая шероховатость поверхности.

Обработка поверхности должна соответствовать назначению детали. Например, для деталей, которые должны противостоять износу или трению, обычно требуется высокая шероховатость поверхности.

Ориентировочные сравнения шероховатости поверхности

Документ

| Производственный процесс | Ra мкм | >Ra мкдюйм(CLA) |

| ОТДЕЛКА ТРУБЫ | ||

| Холоднотянутый | 1,6 ~ 3,2 | 63 ~ 125 |

| Горячий прессованный | 25 ~ 37,5 | 1000 ~ 1500 |

| Гладкое отверстие | 0,4 ~ 0,8 | 16 ~ 32 |

| Электрополировка | 0,1 ~ 0,4 | 4 ~ 16 |

| РЕЗКА МЕТАЛЛА | ||

| Пиление | 1,6~ 25 | 63 ~ 1000 |

| Строгание, формование | 1,6~ 12,5 | 63 ~ 500 |

| Сверление | 1,6~ 6,3 | 63 ~ 250 |

| Фрезерование | 0,8~ 6,3 | 32 ~ 250 |

| Сверление, токарная обработка | 0,4~ 6,3 | 16 ~ 250 |

| Протяжка | 0,8~ 3,2 | 32 ~ 125 |

| Рассверливание | 0,8~ 3,2 | 32 ~ 125 |

| АБРАЗИВ | ||

| Шлифование | 0,1~ 1,6 | 4 ~ 63 |

| Отделка ствола | 0,2~ 0,8 | 8 ~ 32 |

| Хонингование | 0,1~ 0,8 | 4 ~ 32 |

| Избиратель-полировка | 0,1~ 0,8 | 4 ~ 32 |

| Электролитическое измельчение | 0,2~ 0,6 | 8 ~ 24 |

| Полировка | 0,1~ 0,4 | 4 ~ 16 |

| Притирка | 0,05~ 0,4 | 2 ~ 16 |

| Суперфинишная обработка | 0,025~ 0,2 | 1 ~ 8 |

| ФОРМОВКА | ||

| Горячая прокатка | 12,5~ 25 | 500 ~ 100 |

| Ковка | 3,2~ 12,5 | 125 ~ 500 |

| Экструзия | 0,8~ 3,2 | 32 ~ 128 |

| Холодная прокатка, волочение | 0,8~ 3,2 | 32 ~ 128 |

| Накатное полирование | 0,2~ 0,4 | 8 ~ 16 |

| ДРУГОЙ | ||

| Пламенная резка | 12,5~ 25 | 500 ~ 1000 |

| Химическое измельчение | 1,6~ 6,3 | 16 ~ 250 |

| Электронно-лучевая резка | 0,8~ 6,3 | 32 ~ 250 |

| Лазерная резка | 0,8~ 6,3 | 32 ~ 250 |

| ЭДМ | 1,6~ 5,0 | 16 ~ 200 |

Теперь поговорим о том, как выбрать шероховатость поверхности.

- Выбор параметров шероховатости поверхности должен не только отвечать функциональным требованиям к поверхности деталей, но и учитывать экономическую целесообразность.

- Конкретный выбор, можно обратиться к существующему чертежу аналогичных деталей, с методом аналогии для определения. При условии соблюдения функциональных требований к деталям следует выбирать большее значение параметра шероховатости поверхности, насколько это возможно, чтобы снизить стоимость обработки.

- Вообще говоря, рабочая поверхность деталей, поверхность сопряжения, поверхность уплотнения, поверхность трения с высокой скоростью движения и высоким единичным давлением и т. д. требуют высокого уровня и гладкости поверхности, и значение параметра должно быть меньше.

- Для нерабочей поверхности, несопрягаемой поверхности и поверхности с низкой точностью размеров значение параметра должно быть отношением между значением параметра Ra и методом обработки и примерами его применения, которые можно использовать для справки.

ТАБЛИЦА ПРЕОБРАЗОВАНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ

Документ

| Микрометры Рейтинг | Номинал в микродюймах | Приложения |

| 25 | 100 | Шероховатая низкая поверхность, полученная в результате распиловки или грубой ковки. Таким образом, поверхность подходит для некоторых необработанных зазоров. |

| 1,25 | 500 | Это шероховатые поверхности низкого качества, вызывающие грубые и сильные порезы. В то время как резка происходит от точения, фрезерования, дискового шлифования и многого другого. | 6,3 | 250 | Этот тип обработки поверхности получается в результате плоского шлифования, дискового шлифования, фрезерования, сверления и т. д. Поэтому они подходят для промежуточных поверхностей с требованиями к нагрузке и разрешениями на проектирование |

| 3,2 | 125 | Обычно для деталей рекомендуются самые грубые поверхности. Он также используется для деталей, подвергающихся вибрации, нагрузкам и высоким нагрузкам. Он также используется для деталей, подвергающихся вибрации, нагрузкам и высоким нагрузкам. |

| 1,6 | 63 | Хорошая машинная шероховатость/шероховатость, изготовленная в контролируемых условиях. Это также предполагает точную подачу и относительно высокую скорость. |

| 0,8 | 32 | Усовершенствованная машинная полировка требует тщательного контроля. Его относительно легко производить с помощью цилиндрических, бесцентровых или плоскошлифовальных станков. Это также предпочтительно для продуктов, которые не требуют постоянного движения или больших нагрузок. |

| 0,4 | 16 | Поверхности высокого качества обычно полируют, шлифуют или грубо затачивают наждаком. Таким образом, эти отделки являются хорошим выбором, и гладкость очень важна. |

| 0,2 | 8 | Прекрасная, высококачественная отделка поверхности, полученная путем шлифовки, полировки или хонингования, использует этот метод, когда кольца и наполнители должны скользить по поверхностным частицам. |

| 0,1 | 4 | Полировка: Обработанная поверхность, полученная шлифованием, полированием или хонингованием, используется изготовителем только тогда, когда требуются обязательные требования к конструкции. Поэтому это лучшая отделка в измерительной и приборостроительной промышленности. |

| 0,05 | 2 | Наилучшее качество поверхности, получаемое путем тонкой полировки, хонингования или суперфинишной обработки. Поэтому они больше всего подходят для тонких и чувствительных прецизионных измерительных блоков. |

| 0,025 | 1 | Наилучшее качество поверхности, получаемое путем тонкой полировки, хонингования или суперфинишной обработки. Поэтому они больше всего подходят для тонких и чувствительных прецизионных измерительных блоков. |

В чем разница между Rz и шероховатостью поверхности (Ra)?

Rz — максимальная шероховатость поверхности, а Ra — среднее арифметическое значение шероховатости поверхности. Rz — это одноточечное измерение, а Ra — среднее значение нескольких измерений. Rz дает вам хорошее представление о самой высокой и самой низкой точках на поверхности, в то время как Ra дает вам хорошее представление о том, какие значения шероховатости поверхности зависят от приложения. Например, для деталей, которые должны противостоять износу или трению, обычно требуется высокая шероховатость поверхности. Низкая шероховатость поверхности обычно требуется для деталей, которые должны противостоять коррозии или иметь хороший внешний вид.

Rz — это одноточечное измерение, а Ra — среднее значение нескольких измерений. Rz дает вам хорошее представление о самой высокой и самой низкой точках на поверхности, в то время как Ra дает вам хорошее представление о том, какие значения шероховатости поверхности зависят от приложения. Например, для деталей, которые должны противостоять износу или трению, обычно требуется высокая шероховатость поверхности. Низкая шероховатость поверхности обычно требуется для деталей, которые должны противостоять коррозии или иметь хороший внешний вид.

Влияние шероховатости поверхности на характеристики компонента

Трение и износ

Чем шероховатее реальная поверхность детали, тем больше коэффициент трения и тем легче изнашивается деталь.

Способность к сборке

При посадке деталей с натягом вершины деталей будут сжаты в процессе сборочного прессования, что снижает фактическую эффективную величину натяга и снижает прочность соединения.

Стойкость к абразивному износу

Шероховатая поверхность, коррозионные вещества легко накапливаются в вогнутой долине, а затем постепенно проникают во внутренний слой металлического материала, вызывая поверхностную ржавчину. Чем больше глубина долины, тем сильнее коррозия.

Усталостная прочность

Чем шероховатее поверхность детали, тем серьезнее концентрация напряжения, вызванная вдавливанием поверхности. Особенно когда детали подвергаются знакопеременным нагрузкам, вероятность усталостного разрушения из-за концентрации напряжений выше.

Заключение

Шероховатость поверхности является важным параметром отделки поверхности. Это мера текстуры поверхности материала. Диаграмма шероховатости поверхности является ценным инструментом для оценки шероховатости поверхности, поскольку ее можно использовать для сравнения различных деталей или для сравнения одной и той же детали до и после обработки.