Как по искре определить металл: Тест металла на искру

alexxlab | 23.03.2023 | 0 | Разное

Как определить металл или его марку

Как часто вы сталкивались с такой проблемой: нужна сварка, но вы не знаете какой металл перед вами и, соответственно, трудно определиться с маркой электрода, или присадочного прутка? Возможно, необходимость отличить металл возникала у вас и по другому поводу.

Каким образом можно узнать, какой металл перед вами, какова его марка не прибегая к специальным исследованиям, таким как спектральный анализ, или анализ на углерод и т.д.?

Отличить цветной металл от черного не составит труда даже человеку не посвященному в тонкости металлургической науки. Самый простой способ, к которому можно прибегнуть, это визуальный осмотр.

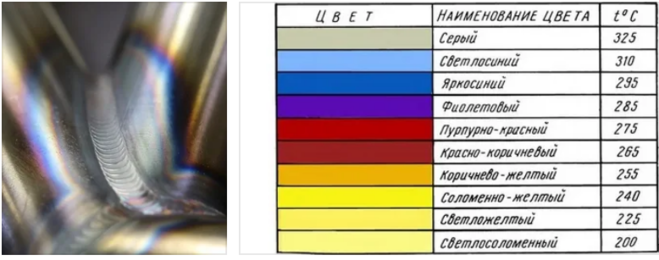

Черный металл при резке, или зачистке имеет серебристо- светлый цвет, однако, очень быстро окисляется на воздухе Окисел имеет тусклый серый оттенок. Металл хорошо берется магнитом и сильно корродирует, то есть покрывается слоем рыжей ржачины.

Алюминий и сплавы на его основе — при свежем резе светлый блестящий металл, магнитом не берется, окисляясь приобретает матовость.

Медь имеет красный оттенок, сильно темнеет на воздухе с образованием зеленого налета. Магнитом не берется. При сгорании окрашивает пламя в зеленый.

Бронза — это сплав с медью — имеет желтый оттенок, окисляется слабо и не магнитится.

Латунь — это сплав меди с цинком, практически тоже самое, что и бронза, только окисляется сильнее.

Коррозионностойкая сталь ( нержавейка) без цвета, иногда с сероватым оттенком, магнитом может браться нагартованная нерж, отожженная нержавейка не магнитится.

Магний — металл с белым серебристым оттенком, не магнитится. Сгорает ярким белым пламенем, при вдыхании появляется сладковатый привкус.

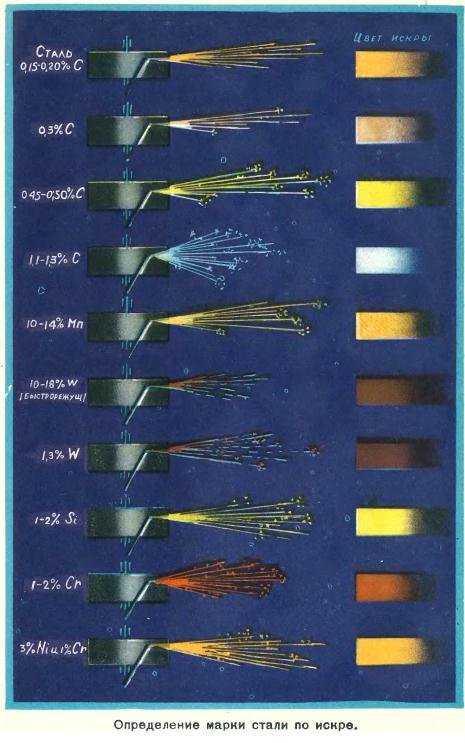

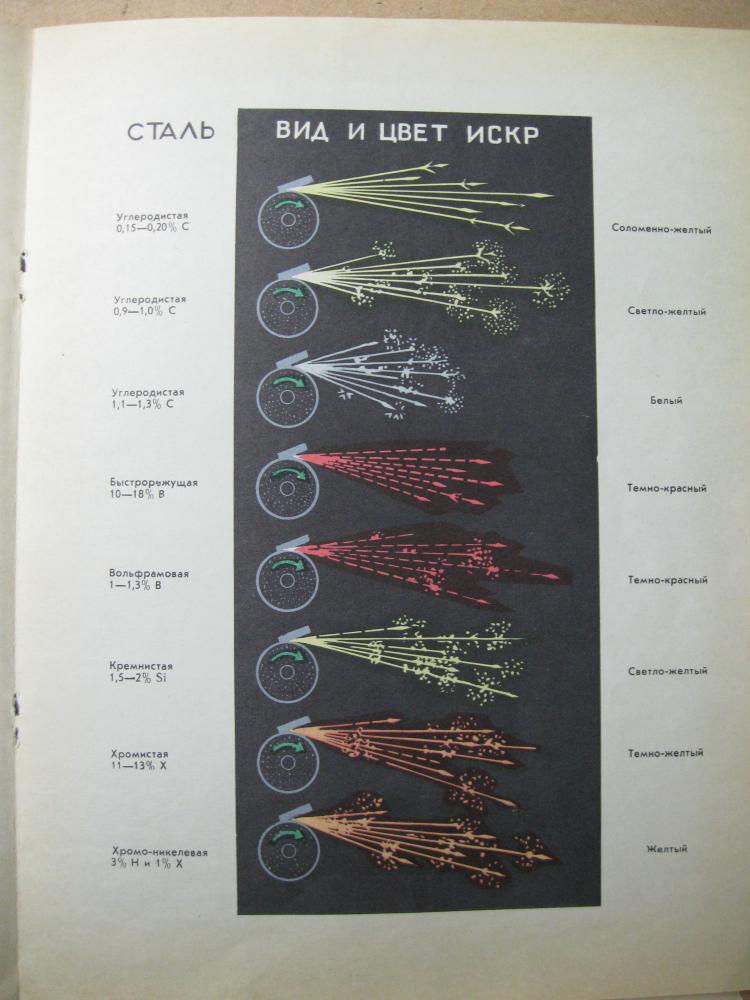

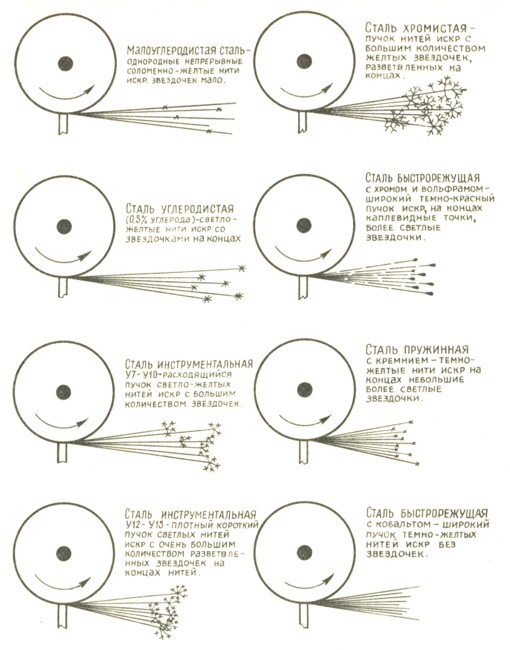

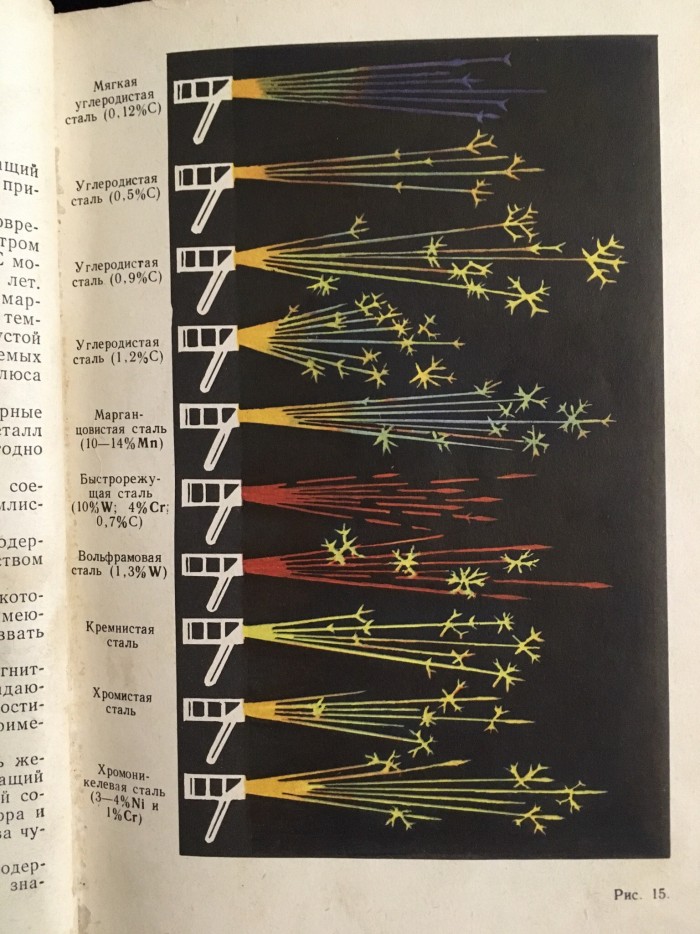

Различные химические элементы, высеченные абразивным, или иным кругом, на воздухе сгорают каждый своим неповторимым способом. При порезке, или заточке можно определить металл более точно по цвету и форме искры и количеству «звезд».

Известно, что низкоуглеродистые стали в зависимости от типа добавленного в плавку раскислителя различают на: кипящие, спокойные, полуспокойные.

Кипящая сталь оставляет немногочисленные длинные искры, окрашенные в оранжевый цвет. При содержании большого количества углерода (высокоуглеродистые) из-под круга вылетает пучок многочисленных светлых искр, с «звездами» на конце. С увеличением процентного содержания углерода увеличивается яркость и «звезд» становится больше.

Инструментальная сталь (быстрорез) дает пучок ломаных коротких искр.

При наличии опыта можно научиться определять количество углерода с точностью до десятой доли процента. Однако, практически невозможно отличить сталь высококачественную от обычной, так как процент содержания вредных примесей, таких как сера и фосфор, как в одном, так и в другом случае очень мал и он никак не влияют на форму, цвет, размеры искры и т.д. Кроме того, обратите внимание на то, что ст. 20 и Ст.

Безошибочно можно определить присутствие вольфрама в стали, если его более 3-4% искра окрашивается в темный бордовый цвет и это главный признак того, что сталь не углеродистая.

Чугун (сплав железа с углеродом от 2,14%) окрашивает искру в красный, здесь не ошибешься.

При ударе титана о сталь высекается яркая белесая искра.

Нержавейка дает похожую картину, однако, яркость у искры у нее меньше и ее труднее получить.

Подтвердить марку материала могут дополнительные исследования. Если взять стальную болванку и надрезать ее на 25% ее толщины, а потом ударить по ней кувалдой, то получится излом, изучив характер которого также можно сделать выводы.

Быстрорез, или рапид (Р18, Р9 и прочие) вследствие своей высокой твердости ломается хрупко и излом имеет мелкозернистый с темным окрасом. Углеродистая сталь напротив, имеет светлый с крупным зерном излом. Сопоставив данные по виду поверхности, по которой произошло разрушение, с результатами по искрам можно с большой долей уверенности говорить о правильности определения марки материала.

Углеродистая сталь напротив, имеет светлый с крупным зерном излом. Сопоставив данные по виду поверхности, по которой произошло разрушение, с результатами по искрам можно с большой долей уверенности говорить о правильности определения марки материала.

Если же, несмотря на все проведенные испытания вас по прежнему одолевают сомнения, то при наличии закалочной печи, вы можете провести следующий эксперимент, основанный на разной способности сталей к закалке.

Итак, сталь с содержанием углерода до 0,25% (Ст.3-Ст.20) после нагрева до Т= 900 градусов, некоторой выдержки и последующего резкого охлаждения в воде остается такой же мягкой и пластичной, каковой была до термообработки и хорошо спиливается напильником (хорошо бы иметь в хозяйстве набор тарированных напильников с различной твердостью). Углеродистую сталь с содержанием до 1,3%С легко можно отличить от низколегированной стали после закалки на масло. Первые после такой процедуры отлично пилятся напильником, а вторые (легированные) приобретают настолько высокую твердость, что напильник по ним скользит (в частности, имеются в виду хорошо свариваемые марки 9ХС, ХВГ).

Ст.40 и Ст.50 от Ст.40Х и Ст.50Х очень трудно отличить друг от друга по искре, зато после закалки ст.40Х приобретает большую твердость и напильник по такой стали скользит и не спиливает ее, а Ст.40 остается мягкой и податливой. Напильник, как средство для определения твердости, используется в случае отсутствия других средств измерения (твердомер Роквелл, или Супер-Роквелл с алмазным индентором, или ультразвуковой твердомер, основанный на явлении ультразвукового контактного импеданса).

Если стоит вопрос различить стали по типу изготовления, поверхность гарячекатанной стали всегда покрыта налетом окалины, а холоднотянутая имеет чистую, блестящую, ничем не загрязненную поверхность.

Итак, для определения марки материала вы можете прибегнуть к одному из предложенных вариантов:

- визуальный осмотр,

- высекание искры,

- изучение излома,

- закалка и проверка напильником.

Если исследовать образец материала всеми этими способами и сопоставить результаты, то можно говорить о стопроцентной точности определения марки материала. Также все эти варианты можно использовать как дополнительные исследования при проведении спектрального анализа.

Ст.12Х18Н9 (AISI 304) дает короткую искру, окрашенную в светло-желтый цвет с несколькими красными точками, возникающими время от времени. В месте прикосновения абразива и на кончиках разветвления искровой пучок имеет красно -желтый окрас.

Ст.Х12Ф1 — желтая, короткая искра, множественные «звезды», концы удлинены в линии. В месте касания абразива красно-желтый окрас. Отдельные красные точки по всему пучку.

Ст.12Х13 — светло-желтая короткая искра с ответвлениями.

Хотите узнать, что за металл? — ООО “АДЕ Групп”

Как часто вы сталкивались с такой проблемой: нужна сварка,

но вы не знаете какой металл перед вами и, соответственно, трудно определиться

с маркой электрода, или присадочного прутка? Возможно, необходимость отличить

металл возникала у вас и по другому поводу.

Каким образом можно узнать, какой металл перед вами, какова его марка не прибегая к специальным исследованиям, таким как спектральный анализ, или анализ на углерод и т.д.?

Отличить цветной металл от черного не составит труда даже человеку не посвященному в тонкости металлургической науки. Самый простой способ, к которому можно прибегнуть, это визуальный осмотр.

Черный металл при резке, или зачистке имеет серебристо- светлый цвет, однако, очень быстро окисляется на воздухе Окисел имеет тусклый серый оттенок. Металл хорошо берется магнитом и сильно корродирует, то есть покрывается слоем рыжей ржачины.

Алюминий и сплавы на его основе — при свежем резе светлый блестящий металл, магнитом не берется, окисляясь приобретает матовость. Чистый алюминий — белесого цвета, окисленная поверхность визуально воспринимается как белый налет.

Медь имеет красный оттенок, сильно темнеет на воздухе

с образованием зеленого налета. Магнитом не берется. При сгорании окрашивает

пламя в зеленый.

Бронза — это сплав с медью — имеет желтый оттенок, окисляется слабо и не магнитится.

Латунь — это сплав меди с цинком, практически тоже самое, что и бронза, только окисляется сильнее.

Коррозионностойкая сталь ( нержавейка) без цвета, иногда с сероватым оттенком, магнитом может браться нагартованная нерж, отожженная нержавейка не магнитится.

Магний — металл с белым серебристым оттенком, не магнитится. Сгорает ярким белым пламенем, при вдыхании появляется сладковатый привкус.

Различные химические элементы, высеченные абразивным, или иным кругом, на воздухе сгорают каждый своим неповторимым способом. При порезке, или заточке можно определить металл более точно по цвету и форме искры и количеству «звезд».

Известно, что низкоуглеродистые стали в зависимости от типа добавленного в плавку раскислителя различают на: кипящие, спокойные, полуспокойные.

Кипящая сталь оставляет немногочисленные длинные искры,

окрашенные в оранжевый цвет. При содержании большого количества углерода

(высокоуглеродистые) из-под круга вылетает пучок многочисленных светлых искр, с

«звездами» на конце. С увеличением процентного содержания углерода

увеличивается яркость и «звезд» становится больше.

С увеличением процентного содержания углерода

увеличивается яркость и «звезд» становится больше.

Инструментальная сталь (быстрорез) дает пучок ломаных коротких искр.

При наличии опыта можно научиться определять количество углерода с точностью до десятой доли процента. Однако, практически невозможно отличить сталь высококачественную от обычной, так как процент содержания вредных примесей, таких как сера и фосфор, как в одном, так и в другом случае очень мал и он никак не влияют на форму, цвет, размеры искры и т.д. Кроме того, обратите внимание на то, что ст. 20 и Ст.3, Ст.4 содержат одинаковое количество углерода и, соответственно, визуально вы не увидите никакой разницы в характере сгорания.

Безошибочно можно определить присутствие вольфрама в стали, если его более 3-4% искра окрашивается в темный бордовый цвет и это главный признак того, что сталь не углеродистая.

Чугун (сплав железа с углеродом от 2,14%) окрашивает искру в красный, здесь не ошибешься.

При ударе титана о сталь высекается яркая белесая

искра.

Нержавейка дает похожую картину, однако, яркость у искры у нее меньше и ее труднее получить.

Подтвердить марку материала могут дополнительные исследования. Если взять стальную болванку и надрезать ее на 25% ее толщины, а потом ударить по ней кувалдой, то получится излом, изучив характер которого также можно сделать выводы.

Быстрорез, или рапид (Р18, Р9 и прочие) вследствие своей высокой твердости ломается хрупко и излом имеет мелкозернистый с темным окрасом. Углеродистая сталь напротив, имеет светлый с крупным зерном излом. Сопоставив данные по виду поверхности, по которой произошло разрушение, с результатами по искрам можно с большой долей уверенности говорить о правильности определения марки материала.

Как определить металлы в машинном отделении? – Наблюдение и искровой тест

Главный инженер Мохит Сангури Рекомендации

Машинное отделение полно машин и трубопроводов, изготовленных из разных металлов и сплавов. Прежде чем приступать к ремонту и изготовлению, необходимо идентифицировать металл, чтобы можно было выполнить успешный ремонт.

Прежде чем приступать к ремонту и изготовлению, необходимо идентифицировать металл, чтобы можно было выполнить успешный ремонт.

Первое правило при выборе сварочных электродов заключается в том, что они должны быть равны или превосходить основной металл. (Прочитайте Руководство по сварочным электродам на кораблях) Некоторые металлы легко отличить по цвету и весу, но некоторые из них, такие как ферросплавы, очень трудно отличить друг от друга. Морской инженер должен разбираться в идентификации металлов на судах.

Металлы можно идентифицировать с помощью различных тестов, таких как испытание искрой, испытание пламенем, испытание на стружку, испытание на разрушение, испытание напильником, испытание молотком и простое наблюдение. Мы обсудим все методы один за другим.

Очень легко отличить алюминий от нержавеющей стали, медь от латуни и металл, как свинец, от других металлов. Однако попытка отличить одну группу черных металлов от другой затруднена. Базовая классификация может помочь определить, действительно ли возможна сварка, и если да, то какой тип электрода необходимо использовать.

Наблюдение и исследование поверхности

Металлы могут быть идентифицированы по внешнему виду поверхности в некоторой степени, просмотр свежесколотой или только что отшлифованной поверхности металла может дополнительно помочь в идентификации. Наблюдение или исследование поверхности не являются дедуктивным методом идентификации, но могут помочь отнести металл к определенному классу.

Вы можете точно знать, литье это или поковка. Точно так же вы можете узнать, является ли это черным или цветным металлом. Кроме того, могут быть известны специальные методы изготовления, такие как спекание. Ниже приведены некоторые моменты и советы по идентификации металла путем наблюдения:

- Чугун и литая сталь могут быть идентифицированы по следам отливки песчаной формы и по отрезанным стоякам и питателям.

- Низкоуглеродистая сталь иногда может иметь следы ковки.

- Высокоуглеродистая сталь может иметь следы прокатки.

- Свинец гладкий и бархатистый на ощупь.

- Алюминий и его сплавы можно узнать по легкости.

- Серый чугун имеет тускло-серый цвет, огрубевший из-за песчаной плесени. Обработанные поверхности могут быть гладкими, но более яркими.

- Ковкий чугун легче и гладче, чем серый чугун. Внешний вид низкоуглеродистой стали

- зависит от способа ее получения. Литая сталь имеет шероховатую темную поверхность, за исключением мест механической обработки. Прокатная сталь имеет тонкие линии, идущие в одном направлении. Кованую сталь можно отличить по отметинам ковки и отметинам молотка. Литая сталь

- ярче чугуна и имеет небольшие углубления в виде пузырьков.

- Латунь и бронза имеют цвет от красного до желтого, а при окислении имеют зеленый, коричневый и желтый цвет в зависимости от состава.

- Медь имеет красноватый цвет и окисляется до зеленого цвета.

- Свинец тускло-серого цвета и очень тяжелый. Свежеотрезанный кусок имеет белый цвет.

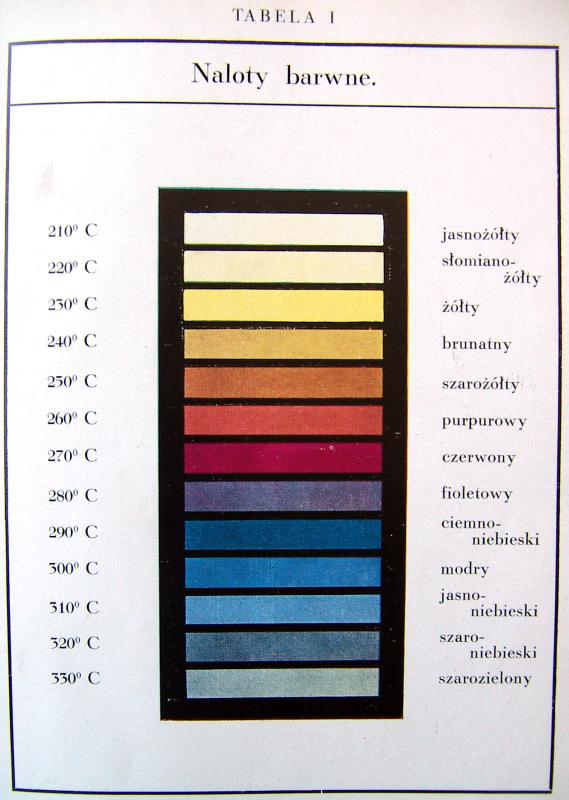

В приведенной ниже таблице дана идентификация различных металлов и сплавов на основе внешнего вида цельной детали, сломанной детали и шлифованной детали.

Искровой тест

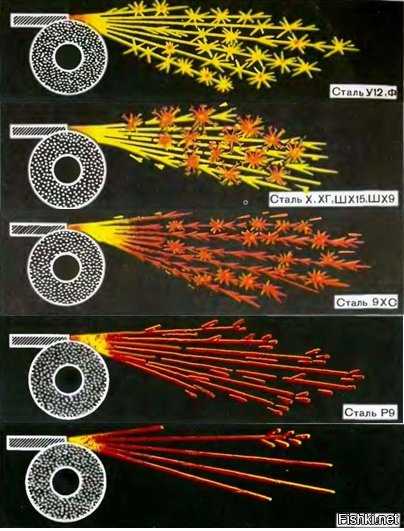

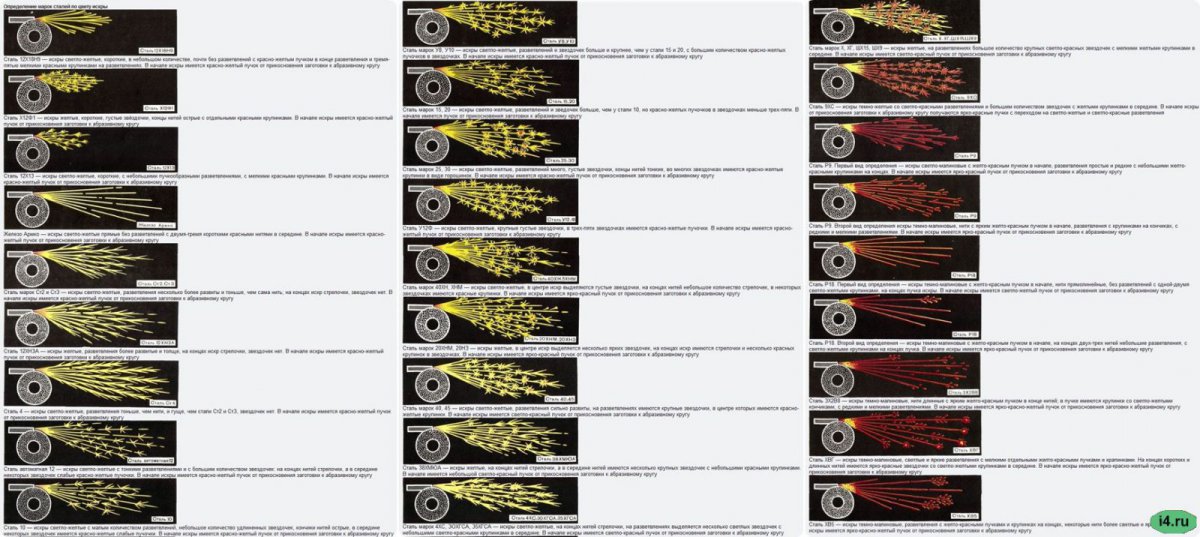

Искровой тест является одним из самых простых и достаточно точных методов тестирования для идентификации металла. Однако для этого теста требуется хорошая сила наблюдения и темный или рассеянный фон. Единственным ограничением этого метода испытаний является то, что он немного повреждает образец.

Испытание искры проводится путем прикладывания образца к шлифовальному кругу. Когда кусок железа или стали прижимается к шероховатой поверхности шлифовального круга, частицы металла удаляются и из-за трения нагреваются и светятся. Эти удаленные металлические частицы, которые светятся, покидая исходный металл, называются искрами.

Эти искры различаются в зависимости от состава металла или сплава. Изучение этих образцов искры может помочь довольно точно идентифицировать металл. По подаваемым искрам, их длине, цвету и форме можно идентифицировать металл. Этот тест применим для металлов на основе черных металлов.

Если в металле присутствует углерод, он ярко горит при окислении. Таким образом, изменение процентного содержания углерода в металле приведет к искрам различной длины, цвета и формы.

Таким образом, изменение процентного содержания углерода в металле приведет к искрам различной длины, цвета и формы.

Процедура проведения искрового теста следующая:

- Необходимо использовать настольную шлифовальную машину или переносную шлифовальную машину. Окружная скорость шлифовального станка должна быть выше 4000-4500 футов в минуту.

- Шлифовальный круг должен быть грубым и содержаться в чистоте, чтобы давать настоящую искру для идентификации.

- Держите металлический предмет таким образом, чтобы искры пересекали линию вашего зрения. Отрегулируйте давление соответствующим образом, чтобы получить достаточную длину искры.

- Давление должно быть правильным, иначе избыточное давление заставит искры светиться ярче и создаст ложное впечатление, что содержание углерода в металле выше.

- Мысленно разделите искровой поток на три части и посмотрите на последнюю часть с конца для идентификации.

- Не двигайте головой, пытаясь поймать искры, а наблюдайте только за теми искрами, которые пересекают поле вашего зрения.

На приведенных ниже рисунках показаны формы искр различных металлов и сплавов.

Список литературы

Esabna, Sweethaven, Tpub

Металл, свойства, характеристики, использование и коды: AIPD Армия США

Изображение. Неограниченная мощность). Он имеет 12-летний опыт работы в качестве морского инженера. В настоящее время он работает с Dynacom Tankers Ltd в их подразделении балкеров, а в прошлом работал в Wallems Ship Mgmt по автовозам и PCTC, MSC Ship Mgmt по контейнерам, Univan Ship Mgmt по Ро-Ро и Five Stars Shipping по балкерам и SNP Ship Mgmt. на General Cargo под различными обозначениями.

Лосиная кузница

Искровой тест и искровые испытания металлов

Аааа, намекающий тест искры. Этот незаменимый инструмент/тест для сортировки металлов/сплавов использовался, по крайней мере, несколько последних столетий вместе с магнитным тестом. При стандартизации металлов можно довольно легко отличить многие типы сплавов, просто взглянув на поток искр, который они испускают (конечно, с небольшой практикой)… О, и прежде чем начинать испытание искры, пожалуйста, убедитесь, что вы иметь достаточно большую пробу металла. Если он настолько тонкий, что просто плавится, то точной искровой струи вы не получите.

Если он настолько тонкий, что просто плавится, то точной искровой струи вы не получите.

Первое, что вам нужно сделать, это найти какую-нибудь дробилку. Следует использовать настольную шлифовальную машину, а не угловую шлифовальную машину или тому подобное. Кроме того, я предпочитаю держать образец, а не шлифовальную машину, и таким образом я могу получить хороший устойчивый поток искр благодаря контролю. Я пытался написать хорошее описание искр металла, но правда в том, что эта информационная графика В 100 раз лучше, чем письменное описание. Вот эту удивительную иллюстрацию я нашел в очень старом журнале.

Сравнение искр: внешний вид искры полезен только в том случае, если вы знаете, как она должна выглядеть! Именно поэтому над точильным кругом в моем магазине вы найдете небольшую коробочку для рыболовных снастей с небольшими образцами разных металлов. В каждом отделении у меня есть разные металлы/сплавы, с которыми я столкнулся за последние несколько лет. (включая немного титана). Все эти металлы производят очень разные типы искр, которые любой продавец должен легко идентифицировать. В идеале у каждого в магазине или гараже должна быть какая-нибудь небольшая служебная коробка, наполненная образцами различных типов маркированных металлов. Когда вы столкнетесь со сплавом, который вам нужно идентифицировать, проведите магнитный тест. Это сузит список многих сплавов в вашей коробке. Затем сопоставьте искры вашего образца с искрами известных вам металлов.

Все эти металлы производят очень разные типы искр, которые любой продавец должен легко идентифицировать. В идеале у каждого в магазине или гараже должна быть какая-нибудь небольшая служебная коробка, наполненная образцами различных типов маркированных металлов. Когда вы столкнетесь со сплавом, который вам нужно идентифицировать, проведите магнитный тест. Это сузит список многих сплавов в вашей коробке. Затем сопоставьте искры вашего образца с искрами известных вам металлов.

Обратите внимание на характеристики:

- Количество вилок/штырей пропорционально содержанию углерода в металле. Чем больше углерода, тем больше таких вспышек вы увидите на конце искры

- Цвет поможет определить содержание сплава. Самые темные красные искры будут исходить от никеля, кобальта и карбида вольфрама .

- Ярко БЕЛЫЕ искры означает ТИТАН! Самые великолепные искры, которые я когда-либо видел, – это титановые.

Они невероятно БЕЛЫЕ и светящиеся!

Они невероятно БЕЛЫЕ и светящиеся! - НЕТ Искры означает, что металл цветной. Это особенно хорошо для того, чтобы отличить нержавеющую сталь от алюминия.

Процесс

Для создания искры обычно используется настольная шлифовальная машина, но иногда это неудобно, поэтому используется переносная шлифовальная машина. В любом случае шлифовальный круг должен иметь достаточную поверхностную скорость, по крайней мере, 23 м/с (4500 поверхностных футов в минуту (фут/мин)), но должна быть между 38 и 58 м/с (7500–11 500 фут/мин). Круг должен быть грубым и твердым, поэтому часто используют оксид алюминия или карборунд. Зона тестирования должна находиться в месте, где яркий свет не попадает прямо в глаза наблюдателю. Кроме того, шлифовальный круг и окружающее пространство должны быть затемнены, чтобы можно было четко наблюдать искры. Затем испытуемый образец слегка прикасается к шлифовальному кругу, чтобы образовались искры. [1][2]

[1][2]

Важными характеристиками искры являются цвет, объем, характер искры и длина. Обратите внимание, что длина зависит от величины давления, приложенного к шлифовальному кругу, поэтому это может быть плохим инструментом для сравнения, если давление не совсем одинаково для образцов. Кроме того, шлифовальный круг необходимо часто чистить, чтобы удалить металлические отложения.[1][2]

Метод сжатого воздуха

Другим менее распространенным методом создания искр является нагрев образца до красного каления с последующим обдувом образца сжатым воздухом. Сжатый воздух подает достаточное количество кислорода для воспламенения образца и образования искр. Этот метод более точен, чем использование шлифовального станка, потому что он всегда дает искры одинаковой длины для одного и того же образца. Сжатый воздух каждый раз оказывает по существу одно и то же «давление». Это делает наблюдения за длиной искры гораздо более надежной характеристикой для сравнения.

Автоматическое тестирование искры

Автоматизированное искровое испытание было разработано, чтобы исключить зависимость от навыков и опыта оператора, тем самым повысив надежность. Система основана на спектроскопии, спектрометрии и других методах «наблюдения» за искровым рисунком. Было обнаружено, что эта система может определять разницу между двумя испускающими материалами.

Характеристики искры

Кованое железо Искры вылетают прямыми линиями. Хвосты искр расширяются ближе к концу, как лист.[1][5]

Свечи из мягкой стали аналогичны искрам из кованого железа, за исключением того, что они имеют крошечные вилки и отличаются большей длиной. Искры будут белого цвета.[1][5]

Среднеуглеродистая сталь имеет большее разветвление, чем низкоуглеродистая сталь, и широкий диапазон длин искр, причем больше вблизи шлифовального круга. [5]

[5]

Высокоуглеродистая сталь имеет густую искру (много разветвлений), которая начинается у шлифовального круга. Искры не такие яркие, как у среднеуглеродистой стали.[5]

Марганцевая сталь имеет искры средней длины, которые перед окончанием дважды раздваиваются.[5]

Быстрорежущая сталь имеет слабую красную искру, которая искрит на конце.[5]

Искры из нержавеющей стали серии 300 не такие плотные, как искры из углеродистой стали, не разветвляются и имеют цвет от оранжевого до соломенного.[2]

Искры из нержавеющей стали серии 310 намного короче и тоньше, чем искры серии 300. Они имеют цвет от красного до оранжевого и не разветвляются.[2]

Свечи серии 400 аналогичны свечам серии 300, но немного длиннее и имеют разветвления на концах свечей.[2]

Чугун имеет очень короткие искры, которые начинаются у шлифовального круга. [1]

[1]

Сплавы никеля и кобальта жаропрочные Искры тонкие и очень короткие, темно-красного цвета, не разветвляются.[2]

Цементированный карбид имеет искры размером менее 3 дюймов, темно-красного цвета и не раздвоенные.[6]

Титан — это цветной металл, он испускает много искр. Эти искры легко отличить от черных металлов, так как они очень яркого, ослепляющего белого цвета.[7]

Источник: Википедия http://en.wikipedia.org/wiki/File:Spark_testing_2.pngEnglish: Схема искр для проверки различных типов стали. Ключ:

- Высокоуглеродистая сталь

- Марганцевая сталь

- Вольфрамовая сталь

- Молибденовая сталь

- Кованое железо

- Мягкая сталь

- Сталь с содержанием углерода от 0,5 до 0,85 %

- Высокоуглеродистая инструментальная сталь

- Быстрорежущая сталь

- Марганцевая сталь

- Мушет сталь

- Специальная магнитная сталь

Ссылки

- a b c d e f Geary 1999, p.

63.

63. - a b c d e f g h Davis & ASM International 1994, стр. 126–127.

- а б Инженерный журнал 1910 г., стр. 262–265.

- Сондерс 1908, стр. 4808–4810.

- а б в г д е Ли 1996, с. 22.

- Вудсон, CW (сентябрь 1959 г.), «Искровые потоки определяют металлы», Popular Mechanics 112 (3): 192–193, ISSN 0032-4558.

- «Титан или обычная сталь?». Проверено 21 февраля 2011 г. .

- Макс Берманн впервые сообщил о методе искрового испытания на 5-й конференции Международной ассоциации по испытанию материалов, которая проходила в Копенгагене, как сообщает The Engineering Magazine. Зная, что конференция проходила в Копенгагене, год можно найти из:

- «Копенгагенский конгресс по испытаниям строительных материалов», Nature 81 (2082): 377–378, 1909-10-23, doi: 10.1038/081377a0, заархивировано из оригинала 18 мая 2010 г.

- Франсуа, Д.; Пино, Андре (2002), От Шарпи до современных испытаний на удар, Elsevier, с. 7, ISBN 978-0-08-043970-9

- Oberg & Jones 1918, стр.

Они невероятно БЕЛЫЕ и светящиеся!

Они невероятно БЕЛЫЕ и светящиеся! 63.

63.