Как покрыть металл цинком: Цинкование в домашних условиях – правильное нанесение покрытия + Видео

alexxlab | 26.07.2018 | 0 | Разное

Технология процесса горячего цинкования металла своими руками – оцинковка деталей в домашних условиях, виды и методы обработки

12НояСодержание статьи

- Общие сведения

- Процесс обработки цинком

- Для чего на сталь наносят слой цинка

- Технология цинкования металла

- Как ржавеет

- Плюсы

- Виды и способы цинкования металла

- Холодная оцинковка

- Горячая оцинковка

- Гальваническое цинкование металла электролизом – невозможно в домашних условиях

- Термодиффузионная оцинковка/a>

- Как покрыть цинком металл газотермическим методом

- Таблица 1. Сравнение цинка с другими металлами

- Таблица 2. Сравнение цинка с цветными металлами

- Заключение и видео

Коррозия – это процесс, который разрушает целостность верхнего слоя любого металла, а затем, если не предупредить ее развитие, то и более глубокие структуры. В промышленности создали метод, который позволяет покрыть изделия защитным слоем пленки.

Общие сведения

Оцинковка – процесс покрытия поверхности металлической детали или целой конструкции определенными веществами, которые защищают ее от внешних разрушающих сил (не физических, а только химических). В основу вещества добавляют цинк. Именно он обладает вышеперечисленными свойствами. Отсюда и название технологии. Достоинства обработанных изделий:

- повышенная прочность, однако, это не спасет от удара;

- меньшая восприимчивость к температурным перепадам;

- агрессивные вещества (химикаты, моющие средства, растворители) не причиняют большого вреда;

- продленный эксплуатационный период без потери качеств;

- анет окисления и ржавления.

Видео: Гаражное цинкование

Процесс обработки цинком

Он востребован во всем мире и применяется на крупносерийном и мелкосерийных производствах, а также многие люди, желающие продлить срок годности купленной продукции, пытаются сами создать специализированный раствор, чтобы им покрыть все необходимые поверхности. Делается это в первую очередь для того, чтобы сделать барьер между металлом и кислородом. Именно он окисляет верхний слой, что впоследствии приводит к появлению ржавчины.

Процедура может быть горячая или холодная, о способах поговорим ниже. Но в целом она низкозатратная из-за простоты покрытия, а также благодаря невысокой себестоимости химического вещества.

Для чего на сталь наносят слой цинка

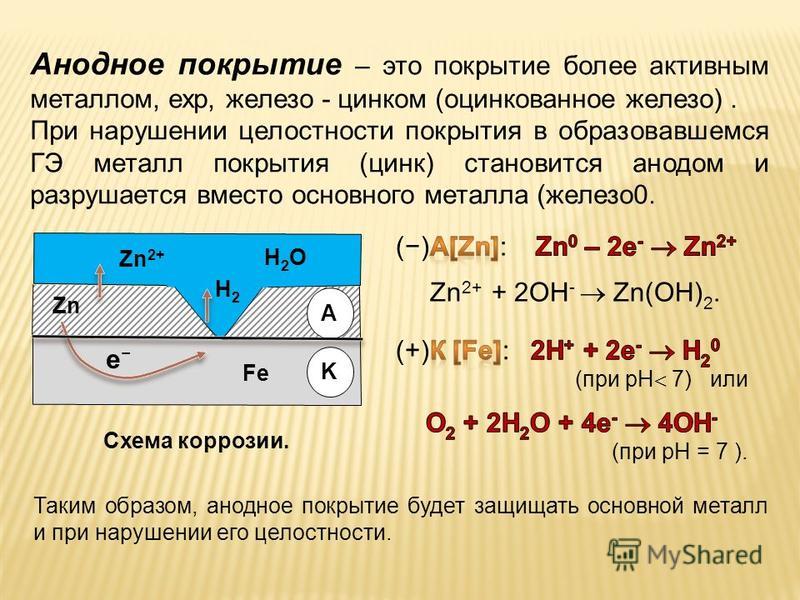

При эксплуатации в повышенной влажности воздуха (например, любой автомобиль) происходят первые коррозийные процессы. Оцинкованное покрытие может предотвратить это. Объяснение следующее: элемент в растворе, которым покрывается поверхность, создает со стальным изделием гальваническую пару, среди которой доминирующее значение будет у первого вещества, так как отрицательных электронов в заряде у него больше.

Оцинкованное покрытие может предотвратить это. Объяснение следующее: элемент в растворе, которым покрывается поверхность, создает со стальным изделием гальваническую пару, среди которой доминирующее значение будет у первого вещества, так как отрицательных электронов в заряде у него больше.

При химических процессах окисления (реакция все же происходит) страдает этот верхний слой, но никак не сама сталь, фактически пропитка берет удар на себя. Но так как любая защита имеет тенденцию к разрушению, то и у цинкования есть срок годности. Но это длительный процесс. А если и будет небольшая брешь, то при соприкосновении с водой произойдет еще одна реакция, где на ее месте появиться гидроксид цинка, который выполняет те же барьерные функции. Кроме барьера от взаимодействия с влагой и воздухом, раствор защищает от электрохимического влияния.

Видео: Цинкование металла дома

youtube.com/embed/JQwjn0TQB10″ frameborder=”0″ allowfullscreen=”allowfullscreen”/>Технология цинкования металла

Полное покрытие раствором возможно в условиях наличия емкости и оборудования, построенного из такого материала, который противостоит агрессивной среде. Процедура происходит в несколько этапов:

- Подготовка. Поверхность полностью очищается, обрабатывается, снимается весь жир и другие пятна, при необходимости производится зачистка или шлифование до ровной плоскости. Затем поверхностный слой удаляется путем травления (посредством электролиза или кислой среды – серной кислоты). От этих манипуляций на верхней части детали образуется пленочка из оксидов. Она отлично соединяется с цинком. Затем нужно качественно высушить заготовку.

- Нанесение цинкового покрытия на металл. Сплав расплавляют до однородного жидкого состояния, нагревая его до температуры в 450 градусов (что немного выше его удельной теплоты плавления). Затем в эту емкость-бассейн погружают изделие.

Вытаскивать его можно исключительно после того, как вы убедитесь, что все даже мельчайшие отверстия, углы, щели были обработаны. Так как в обратном случае разрушение начнется именно с них.

Вытаскивать его можно исключительно после того, как вы убедитесь, что все даже мельчайшие отверстия, углы, щели были обработаны. Так как в обратном случае разрушение начнется именно с них. - Сушка. Воздействие теплым или холодным воздухом не рекомендуется. Лучше всего, если заготовка будет высыхать в комнатных условиях.

Так как оцинковать металл в домашних условиях своими руками можно только при наличии специальной ванны, которая должна иметь возможность быстрого подключения тока, то разделим их на:

- крупногабаритные;

- среднегабаритные;

- малогабаритные.

Как ржавеет

Процесс ржавления складывается из трех воздействий: воздуха, воды и агрессивных сред. При этом они вступают в химические реакции, разрушая целостность молекулярных связей. В результате появляются сначала небольшие, глазом незаметные дырочки, что может выглядеть как шершавость, а затем образуются отверстия. При этом нужно различать окисление – это начальный этап на верхних слоях, и коррозию, то есть более серьезные нарушения в структуре, появление дыр.

Чем сильнее влага и больше агрессоров, тем быстрее происходит процесс, это предотвратит только цинкование металла в домашних или промышленных условиях. Рассмотрим достоинства применения метода.

Плюсы

- Ровная поверхность, отсутствие шероховатость, блеск даже без верхнего покрытия.

- Длительной период эксплуатации.

- Долгое время не будет ржавления.

- Простота обработки таким способом – он не требует трудного оборудования, сильного электрического напряжения или дорогостоящих компонентов.

Но при этом необходимо помнить, что вдыхание паров цинка или попадание вещества в организм другим способом может привести к отравлению. Поэтому нельзя нагревать питьевую воду в оцинкованных ведрах (переносить можно, но только не повышая температурный режим) или производить другие манипуляции с пищей (для себя или животных), при этом нагревая изделие.

Видео: Цинкование своими руками

Виды и способы цинкования металла

Эффективность будет обусловлена таким понятием как адгезия, то есть способностью цинкового покрытия прикрепиться к верхнему металлическому слою. Не каждый материал имеет возможность адгезировать с цинком, поэтому для различных сплавов применяют разные процедуры. Также выбор зависит от:

- условий эксплуатации;

- требуемых защитных свойств;

- толщины сформированного слоя.

Рассмотрим подробнее варианты.

Холодная оцинковка

За последнее десятилетие это стало инновационной разработкой, потому что дало возможность получать высококачественный результат без дополнительных финансовых затрат. Отсутствие необходимости дорогостоящего оборудования привело к тому, что можно сделать оцинковку деталей из металла в домашних условиях своими руками – цинкование будет проходить холодным методом. Это стало возможно, когда изобрели «Цинконол». Это раствор, красящее вещество, которое содержит более 90 процентов цинка. А оставшиеся части содержат ингредиенты, отвечающие за то, что он останется до нанесения в жидком состоянии, а затем достаточно скоро схватится.

Это стало возможно, когда изобрели «Цинконол». Это раствор, красящее вещество, которое содержит более 90 процентов цинка. А оставшиеся части содержат ингредиенты, отвечающие за то, что он останется до нанесения в жидком состоянии, а затем достаточно скоро схватится.

Красить деталь можно вручную – кисточкой, валиком, краскопультом. Последний – оптимальный метод, когда нужно защитить от ржавления статичные конструкции, которые сложно или невозможно снять. Часто «Цинконол» применяют в автосервисах при восстановительных работах с кузовом. Результаты покрытия цинком в домашних условиях будут хорошими, единственное отличие – недостаточная устойчивость к механическим воздействиям, но их можно компенсировать слоем краски.

Горячая оцинковка

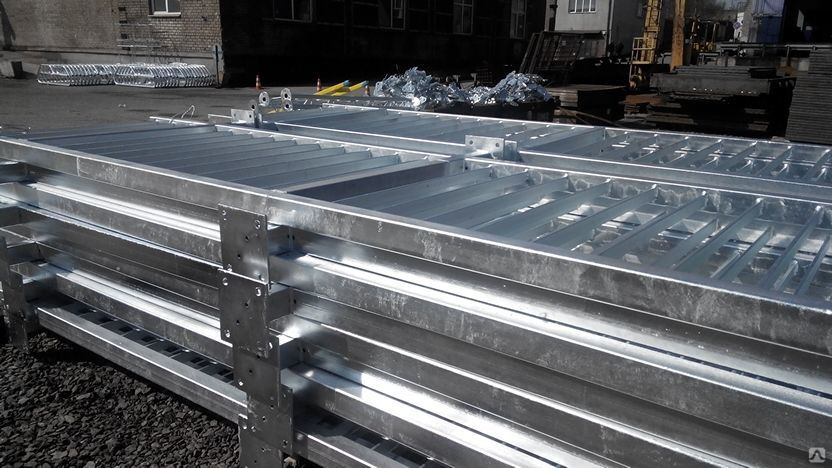

Это самый старый способ, он же является наиболее эффективным. Его этапы мы рассматривали выше, основная задача – расплавить вещество и погрузить в него металлическую конструкцию. Достигаются наивысшие технические качества, но используется метод реже, чем холодный. Это объясняется негативным воздействием на окружающую среду. Еще один недостаток – чтобы полностью обрабатывать неразъемные конструкции большого размера требуется очень массивная ванна, а также много сырья. Но большинство линий электропередач покрыты именно таким старым способом.

Это объясняется негативным воздействием на окружающую среду. Еще один недостаток – чтобы полностью обрабатывать неразъемные конструкции большого размера требуется очень массивная ванна, а также много сырья. Но большинство линий электропередач покрыты именно таким старым способом.

Видео: Горячее цинкование металлоконструкций

Гальваническое цинкование металла электролизом – невозможно в домашних условиях

Плюсы – высокая точность, до начала процедуры вы уже точно знаете, какая толщина будет у образуемого слоя. Еще одно достоинство – это привлекательный внешний вид изделия, исключительная гладкость. Нет пузырьков воздуха или прочих посторонних помех.

Сталь и цинк соединяются на уровне молекул, так что адгезия у них полная, можно говорить даже о диффузии материалов. Происходит процедура так. Ванна наполняется электролитом. В раствор, хорошо проводящий ток, помещается конструкция. Подключается электричество. Здесь важно точно выбрать напряжение и длительность сеанса.

Происходит процедура так. Ванна наполняется электролитом. В раствор, хорошо проводящий ток, помещается конструкция. Подключается электричество. Здесь важно точно выбрать напряжение и длительность сеанса.

Термодиффузионная оцинковка

Сокращенно – ТДЦ. Трудная в исполнении, возможная только в производственных цехах, операция. В замкнутый бокс помещают заготовку. Рядом располагают цинк в сухом состоянии. Нагревают помещение до 2600 градусов. При повышенной температуре происходит изменение агрегатного состояния вещества (из твердого в парообразное), и пары оседают на стенках изделия слоем более 15 мкм, что больше, чем при других способах.

Как покрыть цинком металл газотермическим методом

Основной прием – напыление. То есть смесь, которой нужно обработать поверхность, растворяется в другом газообразном веществе так, что вместе с ним наносится на заготовку. Частицы ударяются на большой скорости и как бы «налипают» на поверхность. При этом, так как это все делается неравномерно и быстро, не появляется гладкий и ровный слой. Он, наоборот, скорее напоминает чешую и состоит из небольших неровностей, ощутимых для прикосновения. По этой причине обязательно нужно сверху покрасить деталь. Это хороший вариант, сохраняющий свои основные защитные свойства, но применяется в основном тогда, когда нет возможности использовать горячую оцинковку или электролиз.

Он, наоборот, скорее напоминает чешую и состоит из небольших неровностей, ощутимых для прикосновения. По этой причине обязательно нужно сверху покрасить деталь. Это хороший вариант, сохраняющий свои основные защитные свойства, но применяется в основном тогда, когда нет возможности использовать горячую оцинковку или электролиз.

Таблица 1. Сравнение цинка с другими металлами

| Свойства металлов | Медь | Никель | Свинец | Олово | Цинк |

| Плотность, г/см3 | 8,93 | 8,9 | 11,37 | 7,29 | 7,1 |

| Температура | |||||

| плавления, С | 1084 | 1455 | 327 | 231 | 419 |

| кипения, С | 2360 | 3075 | 1755 | 2270 | 906 |

| Твердость по Бринеллю, кг/мм2 | 36,8 | 95 | 3 | 5 | 35 |

| Теплопроводность, кал/см.сек, град | 0,94 | 0,14 | 0,08 | 0,15 | 0,27 |

Таблица 2. Сравнение цинка с цветными металлами

Сравнение цинка с цветными металлами

| Свойства металлов | Медь | Никель | Свинец | Олово | Цинк |

| Плотность, г/см3 | 8,93 | 8,9 | 11,37 | 7,29 | 7,1 |

| Температура | |||||

| плавления, С | 1084 | 1455 | 327 | 231 | 419 |

| кипения, С | 2360 | 3075 | 1755 | 2270 | 906 |

| Твердость по Бринеллю, кг/мм2 | 36,8 | 95 | 3 | 5 | 35 |

| Теплопроводность, кал/см.сек, град | 0,94 | 0,14 | 0,08 | 0,15 | 0,27 |

Заключение и видео

В статье мы рассказали, как покрыть цинком железо в домашних условиях, а также в промышленных цехах, особенности метода и технологии. Если вы не уверены, что соблюдены все меры безопасности, то не стоит делать оцинковку своими руками, так как пары вещества могут негативно повлиять на ваше здоровье.

Видео: Технология цинкования

Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

ЦИНКОВАНИЕ МЕТАЛЛА ДОМА [технология, оборудование]

В домашних условиях [цинкование металлов] вполне осуществимо. Прежде всего, оно необходимо для защиты металла от коррозии, которая является наиболее разрушительной «болезнью».

Некоторые виды металлов, контактируя с воздухом, начинают окисляться.

В результате этого процесса на поверхности появляется пленка, способная защищать поверхность от вредных воздействий.

Что касается железа, то здесь также образуется пленка, но она не отличается то же плотностью, поэтому не дает материалу нужной защиты. В итоге воздух со временем проникает все глубже, поражая большую поверхность.

В итоге воздух со временем проникает все глубже, поражая большую поверхность.

Для сохранения металлических изделий от ржавчины, помимо цинкования, можно выполнить хромирование, покрыть металл медью, оловом или свинцом. Специальные заводы выпускают сегодня много вариантов различного покрытия.

Технология покрытия металла цинком довольно-таки проста, поэтому ее можно выполнить своими руками.

Оцинковка металла может осуществляться различными методами:

- Горячее цинкование.

- Холодная краска.

- Гальваническое.

- Газо-термическое напыление.

- Термодиффузионное.

Независимо от того, какие классы цинкования используются, необходимо правильно выбирать толщину этого покрытия, на которую влияет время и температура технологического процесса.

Горячее цинкование

Горячая оцинковка металлических изделий считается наиболее эффективным и долговечным методом борьбы с коррозией.

Однако, с экологической точки зрения данный метод нельзя называть безвредным и безопасным, поскольку цинк подвергается плавлению, металлическая поверхность обрабатывается химическим путем.

Технология данного метода предполагает наличие двух этапов: подготовительного и непосредственной оцинковки.

Видео:

Подготовка заключается в том, что металлическая поверхность сначала обезжиривается, затем необходимо выполнить травление.

После этого поверхность промывается, осуществляется флюсование и все тщательно просушивается.

Горячее цинкование производится, используя специальное оборудование.

После того как изделие высохнет, осуществляется процесс оцинковки: просушенный материал опускается в специальную емкость, где располагается горячий цинк.

Горячая оцинковка, несмотря на то, что является наиболее эффективным методом защиты железа от ржавчины, имеет свои недостатки.

Во-первых, необходимо иметь специальное оборудование – ванны, сушильную камеру, печь.

Во-вторых, ее размеры часто бывают ограничены, в результате чего становится невозможным обрабатывать материал больших размеров.

Хотя, нужно отметить, что современное промышленное оборудование позволяет делать горячее цинкование ЛЭП, строительных лесов и пр.

Метод холодного цинкования

Холодное цинкование металла становится наиболее популярным методом оцинковки. Технологический процесс подразумевает покрытие железа краской, содержащей порошковый цинк.

Поверхность оцинкованного изделия содержит 89-93% Zn. Технология является более простой в сравнении с предыдущим методом горячей оцинковки.

Металлическая поверхность изделия покрывается распыленным цинком таким же способом, как наносится обычная краска, то есть при помощи валика или кисти.

Видео:

Если использовать распылители, то можно не только экономить время на обработку изделия, но и прокрашивать труднодоступные места.

Холодная краска цинком металлических поверхностей удобна в тех случаях, когда другие методы обработки применить трудно или невозможно, специальное оборудование для этого не используется.

Этот способ обработки металла цинком используется также для ранее оцинкованных изделий. Данная технология может осуществляться при различных температурах.

Гальваническое цинкование

Гальваническое цинкование осуществляется с помощью электрохимического воздействия.

Используя гальваническое цинкование, вид оцинкованного покрытия гладкий, равномерный, блестящий и привлекательный с декоративной точки зрения.

Технологический процесс таков: чтобы покрасить, обрабатываемая деталь опускается в емкость, в которой находится электролит (цинковая пластина).

Подводится ток, в результате анод цинка растворяется и оседает на поверхности материала.

Нужно отметить, что цена данного метода достаточна высока.

Технологический процесс влечет образование опасных отходов, который сопровождается большими затратами на очистку сточных вод.

Газо-термическое напыление

Данная технология применяется в тех случаях, когда габариты обрабатываемых конструкций не дают возможность покрасить, используя оборудование в виде ванн, как при выше описанных методах.

Используются такие виды цинка, как проволочный или порошковый.

Видео:

Цинк сначала подвергается плавлению, после чего происходит напыление на обрабатываемую поверхность посредством газового потока.

Поверхность оцинкованного материала приобретает чешуйчатый, пористый вид. Из-за полученной структуры материал необходимо дополнительно покрасить, чтобы заполнить образовавшиеся поры.

Газо-термическое напыление цинка обладает высокой степенью защиты материала даже в таких условиях, как в воде (пресной и морской), а также в различных атмосферных условиях.

Термодиффузионное цинкование

Данная разновидность оцинковки известна еще как шерардизация.

Технологический процесс заключается в следующем: атомы цинка преобразуются в пар при очень высокой температуре (более 2600°), благодаря чему происходит проникновение в железо.

Данная технология применима в тех случаях, когда необходимо создать оцинкованный слой толщиной, превышающей 15 мкм.

Для данного метода используется специальное оборудование.

Процесс протекает при высоких температурах и в замкнутом пространстве муфелей (реторт), объемы которых заполняются обрабатываемым изделием и порошком, содержащим цинк.

Покрасить металл данным методом экологически безопасно, а также такая оцинковка характеризуется хорошей адгезией, покрытие из цинка повторяет контур деталей, защитные способности находятся на высоком уровне. Однако цена такого варианта весьма существенна.

Гальваническая оцинковка в домашних условиях

Гальваническое цинкование материала своими руками требует наличие аккумулятора от автомобиля или зарядного устройства, отвечающее следующим требованиям: 2-6А, 6-12В.

Электролит можно сделать из любой соли, но лучше воспользоваться раствором соли цинка.

Видео:

Чтобы его сделать, потребуется сернокислотный цинк (200г), сернокислотный аммоний или магний (50г), уксуснокислый натрий (15г), вода (1л).

Также для цинкования своими руками можно использовать аккумуляторный электролит (разведенная серная кислота), в который помещают цинк.

В результате реакции цинк остается на поверхности изделия, а кислота преобразовывается в соль.

Если на дне выпадет осадок, то это говорит о высокой концентрации кислотного раствора. В этом случае раствор разбавляется небольшим количеством воды.

В качестве емкости используется стеклянная банка, если обрабатываемая деталь небольших размеров, либо винипласт или любая другая стеклянная емкость.

Емкость необходимо подобрать так, чтобы на ней можно было закрепить электрод с деталью.

Сам процесс покрытия металла цинком своими руками необходимо начинать с очистки и обезжиривания детали.

После этого ее помещают в раствор серной кислоты на несколько секунд (до 10 сек), таким образом металлическая деталь активируется.

Затем ее необходимо промыть обычной водой. Далее осуществляется анодирование материала.

Электрод делают из небольшого кусочка цинка, в котором просверливают отверстие и продевают медную проволоку.

Видео:

При этом, сделанный своими руками электрод, должен быть сопоставимым по площади, как и обрабатываемый материал, форму брать лучше плоскую для удобства размещения в емкости.

Подручное оборудование присоединяют минусом к материалу, а плюсом – к цинку. Процесс будет протекать в течение 40 минут, в результате которого цинк растворится и осядет на поверхности изделия.

Следует отметить, что оцинковка своими руками должна осуществляться в проветриваемом помещении, а также в перчатках и специальной одежде. Цена домашнего метода остается невысокой.

Холодное цинкование дома

В домашних условиях можно выполнить холодное цинкование металла, для которого используется краска. Следует отметить, что это не просто краска с добавлением цинка, а скорее цинк в таком виде.

Для создания оцинкованного изделия используют специальные материалы (продаются в магазинах) с двумя составляющими: порошок цинка и связующий компонент в жидком виде.

Краска в виде двух веществ находится в отдельных емкостях. Они смешиваются согласно инструкциям, имеющимся на упаковках.

Видео:

Пропорции, в которых они смешиваются между собой, могут быть 1:1, либо 3:1 (цинк и связующий компонент соответственно).

Краска наносится при положительной температуре (5-40 градусов) в проветриваемом помещении.

Хорошим средством, которым можно покрасить металлическое изделие, считается краска «Гальванол». Он прост в применении даже в домашних условиях, может наносится на ржавчину, быстро сохнет, а цена остается доступной для простых обывателей.

Методы домашнего цинкования отличаются своей простотой, доступностью и эффективностью внешнего вида оцинкованного материала.

Также следует отметить, что специальное оборудование для данного процесса в домашних условиях использовать не надо.

Цинкование металла своими руками, оцинковка в домашних условиях

Оцинковка металла в современном автомобиле – это возможность защитить поверхность кузова от коррозии. Цинкование металла своими руками в домашних условиях – вполне осуществимая задача.

Существуют определенные виды металла, которые при контакте с воздушной средой образуют защитную пленку на поверхности. Она оберегает материал от воздействия окружающей среды и предотвращает коррозию. На металле, который применяется для производства авто, пленка слабая, поэтому не способна защитить изделие от разрушений.

Методы обработки в промышленных условиях

Создать дополнительную защиту от коррозии можно несколькими способами, например, покрыть изделия оловом или цинком. Оцинкование материала – довольно простая задача и ее легко можно сделать своими руками. Обработка деталей, например, для машины, защитит поверхность изделий от прямого контакта с воздухом, что предотвращает окисление поверхности. Обработка металла цинком возможна несколькими способами:

Обработка деталей, например, для машины, защитит поверхность изделий от прямого контакта с воздухом, что предотвращает окисление поверхности. Обработка металла цинком возможна несколькими способами:

- Горячее и холодное цинкование.

- Гальваническое.

- Газо-термическое.

- Термодиффузионное.

При обработке материала одним из этих способов, длительность и температура процесса влияют на толщину формируемого слоя защитной поверхности.

Технология горячего цинкования

Такой способ обработки металла – один из самых эффективных. Цинк долгое время остается на поверхности и надежно защищает от коррозии. Недостаток такой обработки в том, что эта технология вредна для окружающей среды, поскольку материал обрабатывается химическим путем. Цинкование металла горячим способом состоит из нескольких последующих процессов:

- Подготовка. Поверхность деталей необходимо обезжирить, а затем выполнить травление металла.

- Обработка. Деталь для машины после подготовки необходимо промыть и высушить.

- Цинкование. Изделие опускают в бак, где находится расплавленный цинк.

Этот способ обработки, несмотря на его эффективность, обладает существенными недостатками:

- Оцинковка металла требует специального оборудования и емкостей.

- Невозможность обработки изделий больших размеров, например, кузова авто.

Технология холодного цинкования

Оцинковать элементы автомобилей данным способом довольно просто. Обработка поверхности осуществляется при помощи специальной краски, содержащий цинк. Поверхность металла окрашивается краской с цинком обычным методом покраски: кистью, валиком или краскопультом.

Использование порошковой краски, содержащий цинк, и распылителя упрощает цинкование автомобиля. Краскопульт позволяет обработать полностью всю поверхность кузова, в том числе и труднодоступные места. Такой метод чаще всего используется для нанесения защитного покрытия на изделия, которые сложно обработать горячим способом. Кузов авто – именно такой случай. Этот метод также применяется для обработки уже ранее оцинкованного металла.

Этот метод также применяется для обработки уже ранее оцинкованного металла.

Технология гальванического цинкования

Гальваническое нанесение цинка подразумевает под собой обработку металла с помощью электрохимического воздействия. Обработка таким методом позволяет добиться на поверхности изделия гладкого и тонкого защитного слоя. Чтобы цинк закрепился на поверхности, например, кузова авто, изделия помещают в специальную емкость, в которой расположена цинковая пластина. После этого в емкость подводится электричество, в результате чего цинк с поверхности пластины переходит на корпус машины, образуя защитный слой.

К недостаткам этого метода относится его дороговизна в сравнении с другими методами нанесения защитного слоя. Кроме этого, такая обработка является грязной и на очистку сточной воды также требуются большие затраты.

Метод газо-термического цинкования

Этот способ нанесения защитного стоя отлично подходит для кузова больших автомобилей, которые невозможно обработать с помощью обычных способов.

Цинк наносится на поверхность кузова авто с помощью сильного газового потока. Применение этого метода требует последующее нанесение краски, поскольку цинк ложится на поверхность неравномерно, не заполняет всю поверхность автомобиля. Но, несмотря на это, такой способ создания защиты обеспечивает надежное покрытие. Оно защищает авто как от воздушного воздействия, так и обеспечивает надежную защиту от коррозии во влажных условиях.

Метод термодиффузионного цинкования

Оцинковка кузова авто данным методом сопряжена с использование высоких температур. При температуре примерно в 2,6 тысячи градусов цинк расщепляется на атомы, которые оседают на деталях машины. Преимущество метода в том, что с помощью него можно добиться толстого защитного слоя.

Процесс нанесения защитного материала на кузов машины осуществляется в специальной закрытой камере. На изделие наносится порошковый цинк, после чего происходит нагрев всей камеры. Это можно осуществить только в промышленных условиях, поэтому выполнить нанесение цинка своими руками дома у вас не получится.

Применение такого метода безопасно для окружающей среды и позволяет провести оцинкование отличного качества. Цинк ложится на поверхность машины толстым слоем, что надежно защитит металлические изделия от коррозии. Недостаток у способа только один – его высокая цена.

Оцинковка в домашних условиях

Гальванический метод

Гальваническое нанесение защитного слоя, например, на детали авто можно осуществить в домашних условиях. Для этого вам понадобится автомобильный аккумулятор или блок питания с характеристиками 2– 6A, а также напряжением от 6 до 12 вольт. Чтобы выполнить гальваническое формирование защитного слоя, вам нужно иметь электролит. Для изготовления электролита своими руками нужно сделать раствор, используя следующие ингредиенты:

- 400 грамм сернокислотного цинка.

- 100 грамм сернокислотного аммония или магния.

- 30 грамм уксуснокислого натрия.

- 2 литра обычной воды.

Приготовив дома такой раствор, можно провести оцинкование металлических деталей машины. Вместо описанного раствора подойдет также и жидкость с аккумулятора вашего автомобиля. В качестве емкости для состава пригодна обычная стеклянная банка. Процесс оцинковки гальваническим методом дома выглядит так:

- Очистка и обезжиривание детали автомобиля.

- Погружение заготовки на несколько секунд в серную кислоту.

- После повторной промывки материал помещается в емкость для последующего цинкования.

- Положительный контакт от аккумулятора или блока питания закрепите на цинковой пластине.

- Отрицательный контакт прикрепить следует на заготовку.

- После этого поместите пластину из цинка и деталь авто в емкость с раствором и оставьте на 30 – 40 минут.

При проведении этой операции дома, следует держать в помещении открытые окна, а также воспользоваться специальной одежной и перчатками. Используя этот набор приспособлений, вы можете провести цинкование своими руками небольших изделия или элементов автомобиля. Метод не требует от вас больших затрат и осуществляется быстро.

Метод не требует от вас больших затрат и осуществляется быстро.

Метод холодного цинкования

Провести цинкование деталей машины можно и при помощи метода холодной оцинковки. Для этого метода необходимо приобрести специальную краску с содержанием цинка. Она – двухкомпонентная, поэтому перед процессом оцинковки делателей компоненты краски необходимо смешать вместе. Набор из цинкового порошка и связующего элемента нужно смешать в пропорции 3 к 1 или 1 к 1. После смешивания краски, при положительной температуре воздуха нанесите состав на деталь от машины. Холодный метод очень простой и его легче всего провести дома.

Несмотря на то что оцинковка металла в промышленных условиях – процесс сложный, выполнить цинкование изделий можно и дома при помощи простых методов.

Способы цинкования металла

Железо и сталь — это материал из которого изготовлен скелет современной технологической цивилизации. Но — увы! – и у стальной основы нашей цивилизации есть свое уязвимое место. Оно называется коррозия, от которой железо и сталь не имеют той естественной защиты, какой является оксидная пленка для многих цветных металлов — олова, цинка или алюминия.

Но — увы! – и у стальной основы нашей цивилизации есть свое уязвимое место. Оно называется коррозия, от которой железо и сталь не имеют той естественной защиты, какой является оксидная пленка для многих цветных металлов — олова, цинка или алюминия.

Сталь нуждается в защите от коррозии – и лучшей защитой для нее будет цинкование. (или оцинковка). Оцинкованный лист прослужит гораздо дольше обычного стального.

Почему именно цинк?

Прежде всего потому, что цинк достаточно распространен и недорог, сам по себе коррозии практически не поддается, плавится при не очень высокой температуре (около 420 градусов, что гораздо ниже температуры плавления железа), обладает приемлемой прочностью. И при этом — что важно! – имеет стационарный электрический потенциал -0,76 В., то есть гораздо более отрицательный, чем у железа.

Благодаря этому своему свойству, цинк, даже при нарушении целостности покрытия и под воздействием электролитов, будет в возникающих электрохимических реакциях играть роль анода. То есть станет медленно растворяться, защищая этим от электрохимической коррозии стальную основу конструкции. В общем — даешь цинковые покрытия! Вот только какими способами их наносить? Это достаточно интересный вопрос, поскольку способов таких несколько — и у каждого из них есть свои плюсы и минусы. Рассмотрим их…

То есть станет медленно растворяться, защищая этим от электрохимической коррозии стальную основу конструкции. В общем — даешь цинковые покрытия! Вот только какими способами их наносить? Это достаточно интересный вопрос, поскольку способов таких несколько — и у каждого из них есть свои плюсы и минусы. Рассмотрим их…

Горячее цинкование

Это самый, на первый взгляд, простой и надежный метод создания цинковой пленки на изделиях их чугуна и стали: эти предметы просто погружают в расплав цинка, а потом вынимают уже покрытыми слоем цинка толщиной от 40 до 80 микрон — то есть достаточно плотным и износостойким.

Однако не все так просто: для того, чтобы цинковая пленка надежно «зацепилась» на поверхности черного металла, эта поверхность должна быть тщательно очищена и офлюсована (то есть покрыта составом, который должен предотвратить ее окисление до соприкосновения с расплавом цинка, и обеспечить надежную адгезию цинковой пленки).

При этом нужно иметь в виду, что расплавленный цинк застывает довольно быстро и может поэтому образовывать наплывы до 1 мм. толщиной, что нежелательно в тех случаях, когда на поверхность оцинкованных изделий есть резьба. Кроме того, сама технология накладывает ограничения на размеры изделий, которые мы хотим оцинковать таким способом — они не могут быть больше, чем ванны с расплавом цинка (а они не могут очень большими по определению).

толщиной, что нежелательно в тех случаях, когда на поверхность оцинкованных изделий есть резьба. Кроме того, сама технология накладывает ограничения на размеры изделий, которые мы хотим оцинковать таким способом — они не могут быть больше, чем ванны с расплавом цинка (а они не могут очень большими по определению).

Холодный метод цинкования

В отличии от горячего цинкования, его холодный вариант никак не связан с размерами цинкуемых деталей и поверхностей, поскольку он состоит в нанесении на них электролитических растворов цинка в различных летучих жидкостях. Такие растворы (гальванол, цинотан, цинотерн, цинкнол) наносятся на стальную поверхность из пульверизатора: растворитель высыхает, а цинковое покрытие остается — причем «садится» оно на поверхность стали очень надежно, с высокой адгезией. При этом покрываемую поверхность не нужно флюсовать, ее достаточно просто очистить от ржавчины и грязи.

Холодный метод цинкования хорош своей простотой

и применимостью для работ на открытом воздухе. Но внешний вид покрытой таким способом стали будет просто матово-серым без металлического блеска.

Но внешний вид покрытой таким способом стали будет просто матово-серым без металлического блеска.

Поэтому холодное цинкование лучше всего использовать как «покрытие под покраску».

Гальванический метод цинкования

Зато гальванический метод цинкования придает оцинкованой поверхности чрезвычайно привлекательный вид.

Он состоит в том, что через ванну с электролитом течет ток, причем анодом служат цинковые пластины, а катодом — изделия из стали. Под действием тока цинк растворяется в электролите, и его ионы оседают на железе. В результате получается тонкая (от 4 до 20 микрон) пленка, которая не только защищает сталь от коррозии, но и придает поверхности эстетичный внешний вид. Поверхность, покрытая гальваническим цинком может приобрести (в зависимости от своей толщины) сине-голубой, светло-серый или матово-белый металлический блеск. Главными достоинствами такого покрытия будет равномерность его толщины по всей покрываемой поверхности.

Но за этими плюсами идут и свои минусы: тонкое и красивое гальваническое покрытие будет не стойким к истиранию, а увеличение его толщины будет чревато тем, что сталь в процессе гальваники может приобрести заодно и т.

Термодиффузное цинкование

Главного недостатка гальванического цинкования – «водородной хрупкости» позволяет избежать технология термодиффузионного цинкования.

Она основана на том, что цинк при определенных условиях может испаряться с поверхности цинксодержащего порошка и проникать в поверхностные слои железа, так что в результате образуется сложный сплав цинка с железом.

Такая диффузия становится возможной при

высокой (от 290 до 400 градусов) температуре и наличии электрического потенциала, при котором стальные изделия являются анодом.

Процесс термодиффузии производится во вращающемся контейнере при пониженном давлении (0,1 атмосферы) в восстановительной водородной атмосфере. На термодиффузное цинкование каждой партии крепежных метизов требуется от 90 до 180 минут.

В результате эти детали приобретут мышино-серый цвет — но вместе с ним и повышенную прочность поверхности и отменную устойчивость к коррозии ( в 3-5 раз лучшую, чем при гальваническом цинковании и в полтора-два — чем при горячей оцинковке).

При этом равномерность покрытия будет идеальной, а про адгезию такого покрытия говорить и смысла нет — оно просто «сливается» с черным металлом, так что отделить ее от него просто невозможно. Конечно, внешний вид оцинкованных таким способом метизов, большого эстетического удовольствия не доставляет, но от болтов, гаек, пружин и шурупов особой красоты и не требуется.

Недостаток же у термодиффузного цинкования только один, но существенный — в силу особенностей технологии применять ее можно только в отношении небольших по размеру предметов.

Газо-термическая оцинковка

В последнее время все более широко начинает использоваться еще один вариант нанесения цинкового покрытия — газо-термический. В этом случае цинк в виде тонкой проволоки или порошка подается к соплу специальной горелки, расплавляется в потоке раскаленного газа и мельчайшими каплями оседает на поверхность стального или чугунного изделия.

В принципе, такой метод можно было бы считать разновидностью горячего цинкования, если бы только капли расплавленного цинка, ударяясь о поверхность металла не деформировались, создавая «чешуйчатое» пористое покрытие.

Такое покрытие требует дополнительного слоя краски для заполнения микропор в слое цинка.

Это, конечно, недостаток, но зато такие комбинированные покрытия отличаются отличной адгезией и обладают устойчивостью в самых неблагоприятных условиях эксплуатации (в морской воде, частых атмосферные осадках, кислой среде и т.д.), где они могут сохраняться до 30 лет.

Видео по теме:

Гальваническое покрытие в домашних условиях.

Довольно часто, многие мастера, хотят защитить какую то деталь автомобиля или мотоцикла от коррозии. Можно конечно это сделать с помощью грунтовки и краски..jpg) Ну а что делать мастеру, если например разболталось (выработалось) посадочное место под подшипник в картере двигателя или коробки передач и его проворачивает. Как восстановить изношенную поверхность и нарастить её размер (диаметр)? Краска здесь не поможет.

Ну а что делать мастеру, если например разболталось (выработалось) посадочное место под подшипник в картере двигателя или коробки передач и его проворачивает. Как восстановить изношенную поверхность и нарастить её размер (диаметр)? Краска здесь не поможет.

Всё вроде бы довольно просто. Нужно нарастить поверхность детали гальваническим способом, то есть наложением тонкого слоя какого то металла, и если накладывать несколько тонких слоёв, то можно восстановить довольно глубокую выработку поверхности основного металла. Для покрытия металлической поверхности хромом или никелем, требуется сложное заводское оборудование, а так же куча вытяжных и вентиляционных систем, так как наложение этих блестящих металлов очень вредное для здоровья.

Предлагаю способ намного проще, который можно осуществить даже дома на кухне, и к тому же он безвредный. Не смотря на то, что этот способ не такой блестящий как никель или хром, зато он позволяет осуществить две важные функции. Это защита от коррозии стальной детали и восстановление её размера (если она изношена). Этим способом может воспользоваться каждый, даже двоечник по химии.

Этим способом может воспользоваться каждый, даже двоечник по химии.

Для осуществления этого способа покрытия, необходимо купить в автомагазине немного обыкновенного электролита для аккумуляторов. Затем потребуется собрать немного металла, которым будет наноситься гальваническое покрытие. Этот металл стоек к коррозии и очень распространён — это цинк. Где его взять? Да везде. Вспомните сколько вы видели отработавших и валяющихся где попало батареек у себя и у друзей. Пособирайте их, и причём чем старее год выпуска батарейки, тем лучше у них цинк и проще его изъять. С помощью острого ножа, надрежьте корпус батарейки, и осторожно снимите цинк, как кожуру у мандарина, а затем промойте обрезки водой.

Теперь можно начинать сам химический процесс. Налейте в стеклянную или фарфоровую банку грамм 100- 150 электролита, а затем начинайте потихоньку (чтобы реакция проходила не слишком бурно) засыпать в него обрезки цинка. Вы увидите, что тут же начнётся химическая реакция, и в результате этого, образуется раствор сульфата цинка, который вам понадобится, а так же гремучий газ, состоящий из водорода и кислорода. Такой же газ выделяется и при зарядке аккумулятора и он очень взрывоопасен, поэтому проводите работы подальше от открытых источников огня и гоните курильщиков подальше. Если кому то лень возиться с электролитом, то можно поискать готовый сульфат цинка в магазинах химреактивов.

Такой же газ выделяется и при зарядке аккумулятора и он очень взрывоопасен, поэтому проводите работы подальше от открытых источников огня и гоните курильщиков подальше. Если кому то лень возиться с электролитом, то можно поискать готовый сульфат цинка в магазинах химреактивов.

При добавлении кусочков цинка в электролит, он будет растворяться, и добавлять цинк нужно будет до тех пор, пока он не перестанет реагировать с кислотой (перестанет растворяться), то есть кислота расходуется на реакцию полностью и полностью «насытится» цинком. Так же, следует подготовить к покрытию металлические детали, которые вы собираетесь покрыть цинком. Очистите их от грязи и ржавчины, а если деталь декоративная, то желательно отполировать её до блеска, ведь любое гальваническое покрытие, в точности повторяет рельеф поверхности покрываемого металла. И если на поверхности есть царапины, то после покрытия, не важно чем, хоть хромом или никелем, все эти царапины будут видны на поверхности ещё лучше.

Кстати удалить всё ржавчину с поверхности металла можно не механическим, а химическим способом. Для этого следует опустить ржавую деталь в аккумуляторный электролит, соляную кислоту, можно даже в обыкновенный уксус. Но не в коем случае не в преобразователь ржавчины, как могут посоветовать местные знатоки, так как к образовавшейся от преобразователя плёнке фосфатов, цинк, да и хром тоже, никогда не пристанут. Преобразователем ржавчины следует пользоваться только тогда, когда вы хотите просто загрунтовать и покрасить деталь.

Для этого следует опустить ржавую деталь в аккумуляторный электролит, соляную кислоту, можно даже в обыкновенный уксус. Но не в коем случае не в преобразователь ржавчины, как могут посоветовать местные знатоки, так как к образовавшейся от преобразователя плёнке фосфатов, цинк, да и хром тоже, никогда не пристанут. Преобразователем ржавчины следует пользоваться только тогда, когда вы хотите просто загрунтовать и покрасить деталь.

Продолжим работу. Подготовленный раствор сульфата цинка налейте в стеклянный или фарфоровый сосуд, размер которого зависит от размера детали, которую вы собираетесь покрыть цинком. Но если со стеклом или фарфором у вас проблемы, то можно использовать подходящее корытце, вырезанное из капроновой канистры.

Источник электропитания лучше всего использовать с регулировкой тока (переменным резистором) и амперметром, глядя на который удобно регулировать силу тока (Амперы). Большинство зарядных устройств имеют и амперметр и регулировку тока, поэтому можно использовать зарядное устройство и даже для зарядки аккумуляторов мотоцикла, так как ток для работы потребуется небольшой.

Сам принцип гальваники простой. Металл анода (кусочек цинка) под действием потока электронов переносится на катод (деталь). Анод переносится на деталь и утрачивается (растворяется), и его необходимо периодически менять, подвешивая на проволоке новый кусочек цинка. Подвешивая его, следите что бы в раствор электролита был погружён только кусочек цинка, но не проволока, к которой он прикручен. Иначе электролит загрязнится медью от проволоки, и в итоге коррозионная стойкость вашей детали намного ухудшится.

Ну а что же делать, если требуется покрыть цинком довольно большую поверхность, а подходящей ванны для этого нет? Существует довольно простой способ. Подготовьте анод так: обмотайте кусочек цинка ватой или марлей, смоченной в растворе сульфата цинка (см. фото ниже, а в качестве насыщенного раствора сульфата цинка используйте паяльную кислоту, которую можно купить на радиорынке) и подключите его к плюсу вашего источника постоянного тока (зарядного устройства), а минус к покрываемой детали. А если участок покрываемой детали невелик, то можно воспользоваться даже аккумулятором.

А если участок покрываемой детали невелик, то можно воспользоваться даже аккумулятором.

А как проверить необходимую величину силы тока? При нормальной величине тока, должно получится цинковое покрытие серого цвета. Если получается рыхлое покрытие чёрного цвета, то следует сразу уменьшить регулятором силу тока. Ну а если получается светло-серая поверхность детали, то следует немного увеличить силу тока. По опыту скажу, что обычно хватает силы тока всего в 0,5 — 1 Ампер.

В качестве индикатора тока и простейшего стабилизатора напряжения можно использовать обыкновенную лампочку на 12 вольт, которая при натирании детали не должна светиться слишком ярко. Лампочка подсоединяется в разрыв плюсового провода (наглядно это показано в видеоролике под статьёй). Если лампа светит слишком ярко, то следует немного ослабить силу тока.

После нанесения гальванического покрытия, готовую деталь хорошенько промойте водой. Ну а если вы использовали раствор сульфата цинка не от электролита, а от серной кислоты, то советую готовую деталь сначала ополоснуть раствором питьевой соды, чтобы нейтрализовать серную кислоту, а затем уже промыть деталь в воде.

Ну а как же восстановить размеры посадочного отверстия деталей? Ведь часто из-за этого многие выбрасывают картер, а картер или блок мотора — это номерная деталь, и восстановление её крайне важно. И если в блоке провернуло подшипник и посадочное отверстие потеряло размер (диаметр), то восстановить место подшипника в чугунном блоке, не составит труда описанным выше способом с помощью цинка, обёрнутого марлей.

Но корпуса коробок передач, всегда изготавливали из алюминиевого сплава, и блоки моторов новых автомобилей начали лить тоже из алюминия (гильзы цилиндров покрыты никасилем),который не так то просто чем либо покрыть. Существуют способы, но они дорогие и сложные, применимые только в заводских условиях. Но на то и существует этот сайт, чтобы любому мастеру можно было обойтись без сложного заводского оборудования. Выход есть всегда, и я всегда говорил, что металл не хуже пластилина и лепить из него можно всё что угодно.

С восстановлением посадочных отверстий под подшипники в стальных или чугунных корпусах (картерах) проблем не возникает, так как цинк на сталь или чугун накладывается хорошо. И подробно о восстановлении посадочного отверстия в передней бабке своего токарного станка ТВ- 4, я подробно показал в видеоролике чуть ниже.

И подробно о восстановлении посадочного отверстия в передней бабке своего токарного станка ТВ- 4, я подробно показал в видеоролике чуть ниже.

Ну а отверстие в алюминиевом картере покрыть не удастся, так как цинк на алюминий не ляжет, и ведь у нас же нет в арсенале супер дорогого напылителя металлов, или как я уже говорил, сложного гальванического оборудования, для покрытия алюминия. Оно нам и не нужно. Зато можно легко покрыть слоем, или слоями цинка наружную обойму подшипника. И если вы купите подшипник не какого то левака, а авторитетной фирмы (о правильном выборе подшипников читаем здесь), то он переживёт несколько кап-ремонтов мотора.

Чтобы раствор сульфата цинка не попал внутрь подшипника к шарикам или сепаратору, нужно закрыть подшипник с двух сторон резиновыми прокладками, и наложенными на них текстолитовыми пластинами (толщина 3 — 5 мм), и затем стянуть этот «бутерброд» болтом с гайкой, а потом подвести к наружной обойме подшипника минус источника постоянного тока.

Пластины должны быть именно из диэлектрика (текстолита, пластика и т.п.), а не из металла, иначе цинк будет расходоваться и на покрытие металлических пластин, и вам не хватит металла цинка. Так же советую купить подшипник закрытого типа, так больше гарантии, что кислота не попадёт внутрь к шарикам.

А затем покрыв подшипник цинком, перед установкой его в блок мотора, при желании всегда можно удалить острым ножом закрывающие подшипник герметичные шайбы, и подшипник в итоге станет открытого типа (это нужно, чтобы он смазывался маслом изнутри блока двигателя).

А можно не погружать подшипник в ванну, а покрыть его наружную обойму вторым более простым способом, с помощью натирания кусочком цинка, обёрнутого марлей и подключенного к плюсу источника постоянного тока.

Хочу так же заметить, что для восстановления размера детали (например обоймы подшипника), можно использовать медное покрытие. Как антикоррозийное покрытие медь использовать нельзя, а вот для восстановления размера — легко. К тому же сейчас в кастомайзинге мотоциклов, пошло модное направление, называемое олдскул (старая школа).

К тому же сейчас в кастомайзинге мотоциклов, пошло модное направление, называемое олдскул (старая школа).

Так вот, для покрытия всевозможных трубок масло или бензо-проводов, различных мелких деталей, не только можно, а ещё и нужно использовать медное покрытие. После полировки таких деталей, ваш мотоцикл будет выглядеть не просто круто, а супер круто!!!

Ладно, я немного отвлёкся, кастомайзинг для меня больная тема, оно и понятно — творческих границ не существует. Вернёмся к банальному восстановлению размера деталей. Одно из достоинств медного покрытия, это то, что вам не потребуется возиться с кислотой. Так как медный купорос, а кто помнит из курса школьной химии, он же сульфат меди, из которого приготавливается раствор, очень легко найти и купить в хозяйственном магазине.

Ну и второе ощутимое достоинство при покрытии медью, это то, что вам не нужно будет разыскивать бэушные батарейки для анода. Ведь можно использовать медную пластинку, или просто пучок медных проводов, свёрнутых в кабель. В воде (лучше дистиллированной) нужно будет растворить максимальное количество порошка медного купороса. Силу тока подбирайте так же как я описал выше, при нанесении цинкового покрытия.

В воде (лучше дистиллированной) нужно будет растворить максимальное количество порошка медного купороса. Силу тока подбирайте так же как я описал выше, при нанесении цинкового покрытия.

Как вы поняли, ничего сложного в такой науке как химия и нанесении гальванического покрытия в домашних условиях нет. И теперь для вас не существует проблема восстановления изношенной детали, и вы сможете восстановить любой картер, или просто защитить многие детали от коррозии. А мотоциклисты смогут довольно ярко освежить внешний вид своего мотоцикла. Ведь я согласен, что хром есть хром, но пора вносить разнообразие в дизайн.

Кстати, кто хочет восстановить цинковое покрытие оцинкованного кузова своего автомобиля, то читаем об этом вот эту статью, удачи всем и творческих успехов!

Цинкование кузова легкового автомобиля в домашних условиях

Если на кузове вашего грузового или легкового автомобиля образовались заметные очаги коррозии, но при этом они ещё несквозные, нужно срочно принимать меры. Как показывает практика, если не остановить коррозию кузова вовремя, цена последующего ремонта вашего авто будет в разы больше. По этой причине медлить нельзя!

Как показывает практика, если не остановить коррозию кузова вовремя, цена последующего ремонта вашего авто будет в разы больше. По этой причине медлить нельзя!

Последние годы многими автолюбителями было замечено: даже в больших густонаселенных городах дорожные службы нещадно используют соль. В результате кузова прогнивают до дыр буквально за два-три года. Чтобы противостоять процессу ржавления и агрессивному воздействию дорожных реагентов, есть очень простой, но действенный способ — оцинковка кузова своими руками.

Цинкование автомобиля проводят с целью защитить раз и навсегда защитить кузов от образования назойливых «рыжиков», а также с целью предупреждения дальнейшего распространения коррозии по всему кузову.

Цинковая «корочка» на поверхности металла создает некий барьер, который защищает сталь от негативных факторов и разрушающих воздействий агрессивной среды. Покрытие на основе цинка эффективно противостоит воздействию солей, химических веществ и влаги.

Обратите внимание, что цинковать можно как часть кузова машины (крыло, багажник, капот и т. д.), так и какую-нибудь отдельную деталь. И для этого потребуются прямые руки, определенные знания, конкретный набор материалов и инструментов, а также желание придать своему автомобилю дополнительную прочность.

д.), так и какую-нибудь отдельную деталь. И для этого потребуются прямые руки, определенные знания, конкретный набор материалов и инструментов, а также желание придать своему автомобилю дополнительную прочность.

Как оцинковать кузов самостоятельно

«Домашний» способ гальванической оцинковки металла позволяет предотвратить образование коррозии на кузове автомобиля и тем самым сократить расходы на сервисное обслуживание. Также жидкую оцинковку можно применять для разных металлических изделий с целью дополнительной защиты их от ржавчины.

Нужно сразу сказать, что этот способ очень простой и не требует больших финансовых затрат. По сути, это всеми известный Цинкор авто, но своими руками. Подробно об этом чудо-средстве будет написано ниже, по ходу статьи.

Подготовительные работы

Данный метод подразумевает использование ортофосфорной кислоты с растворенным в ней цинком, а также потребуются цинковые (соляные) батарейки. Можно использовать как маленькие пальчиковые, так и большие батарейки – в данном случае все зависит от объема производимых работ.

Если вам нужно оцинковать большую площадь поверхности на авто, то лучше взять большие цинковые батарейки. Для начала их необходимо все «распечатать» и снять всю лишнюю оплетку.

При желании вы можете также использовать только корпус соляной (солевой) батарейки, предварительно удалив графитовый стержень и сажу, но в принципе можно оставить все «внутренности» на месте.

На корпусе «оголенной» оцинкованной батарейки с одной стороны с помощью резинки нужно закрепить ватный диск, а с обратной стороны (также при помощи обычной резинки) — питающий провод. В качестве источника питания можно использовать автомобильный аккумулятор или подходящий по параметрам блок питания.

Как происходит цинкование поверхности

Если вы не знаете, как оцинковать правильно, прочитайте сначала небольшую инструкцию.

«Минус» от автомобильного аккумулятора должен быть подключен непосредственно к той части кузова (или детали), которую вы собираетесь оцинковать батареей — то есть, с помощью батарейки.

К плюсовой клемме аккумулятора подключаем провод, который идёт к цинковому корпусу батарейки. Обратите внимание, что минусовую клемму ни в коем случае нельзя отключать, потому как должный эффект не получится.

Перед началом цинкования обрабатываемую поверхность желательно зачистить от следов ржавчины, если они имеются. В шприц нужно набрать ортофосфорную кислоту с растворенным в ней цинком и пропитать ватный диск, который одет на корпус солевой батарейки. После этого нужно просто перемещать «насадку» по всей площади обрабатываемой поверхности.

Самое главное — не останавливаться. Если долго держать батарейку на одном месте, то появляются пригары, а если безостановочно перемещаться по поверхности, то получается аккуратный и ровный слой цинка. Результат вы увидите практически с первых секунд.

Такой метод цинкования машины некоторые хоть и называют «кустарным», но это действительно проверенный, самый простой и главное — эффективный способ борьбы с коррозией. А еще, как вариант, можно использовать уже готовый походный комплект — автомобильный набор для цинкования Цинкор авто.

А еще, как вариант, можно использовать уже готовый походный комплект — автомобильный набор для цинкования Цинкор авто.

При помощи данного средства можно быстро локализовать особо прогрессирующие участки ржавчины, а также удалить все следы коррозии на кузове автомобиля. Гальваническая оцинковка позволяет надежно защитить поверхность металла от повторного появления «рыжиков».

Способ оцинковки металла при помощи «белого порошка»

Обычно для оцинковки малых площадей металлических поверхностей чаще всего используется ортофосфорная кислота и оцинкованный корпус от батарейки. Однако для более качественной обработки вместо ортофосфорной лучше использовать паяльную кислоту. Она представляет собой соляную кислоту, в которой растворен цинк. Считается, что оцинковка кузова в данном случае будет более глубокая и долговечная.

Считается, что оцинковка кузова в данном случае будет более глубокая и долговечная.

Приобрести паяльную кислоту можно практически в любом магазине радиоэлектроники. Но не совсем удобно, что для пайки в домашних условиях паяльная кислота продается только в маленьких флаконах.

Поэтому если вам требуются большие объемы паяльной кислоты для оцинковки, ее можно сделать в домашних условиях из «белого порошка» — хлористого цинка, который продается на развес.

Основные этапы работ

Высыпаем хлористый цинк в подходящую емкость, потом добавляем дистиллированную воду и перемешиваем до образования прозрачной жидкой консистенции (обратите внимание — работать с химическими веществами нужно в резиновых перчатках). Из 1 кг хлористого цинка получается примерно 3,5 л готовой паяльной кислоты.

В итоге получилась гальваническая ванна, в которой при необходимости можно оцинковывать куски листовой стали и металлические детали целиком.

Для дальнейших работ понадобится оцинкованный корпус батарейки и железный болт, на концах которых при помощи резинок надо зафиксировать хлопчатобумажную ткань.

Деталь, которую необходимо оцинковать, предварительно нужно хорошо зачистить от ржавчины болгаркой, используя зачистной диск с металлическим ершиком. Перед началом оцинковки металл нужно «активировать» — удалить с поверхности оксидную пленку при помощи электричества.

Как активировать металл

Для этого плюсовую клемму от зарядного устройства нужно подключить прямо к обрабатываемой детали, а минусовую — через лампочку на 20 ватт к электроду. В качестве электрода используется болт с хлопчатой тканью на конце, которую необходимо смочить в паяльной кислоте или электролите.

После подачи тока обрабатываем поверхность детали, в результате изделие лучше очищается от окислов. Только после этой процедуры можно приступать непосредственно к обработке автомашины — оцинковать кузов автомобиля.

Оцинковка кузова авто батарейкой в гаражных условиях

По старой доброй традиции очаги коррозии на кузове появляются после зимнего периода, когда дороги посыпаются реагентом. Чтобы остановить ржавчину и предотвратить сквозную коррозию нужно как можно быстрее остановить этот процесс. И поможет в данной ситуации – оцинковка автомобиля.

Чтобы остановить ржавчину и предотвратить сквозную коррозию нужно как можно быстрее остановить этот процесс. И поможет в данной ситуации – оцинковка автомобиля.

Для самостоятельного оцинкования понадобятся соляные батарейки, корпус которых изготовлен из цинка, провод и аккумулятор. На батарейку одевается небольшой кусок тряпки, смоченный паяльной кислотой, и она подключается через провод к плюсовой клемме аккумулятора. Сделанное приспособление нужно прижать к очагу коррозии и водить аккуратно из стороны в сторону.

В результате всех манипуляций на поверхности металла вместо ржавчины появляется плёнка серебристого налёта. Важным дополнением к проделанной работе будет нейтрализация оставшейся кислоты, которую можно погасить раствором пищевой соды с водой.

Вот такими простыми «народными» способами выполняется технология оцинковки кузова автомобиля своими руками гальваническим методом. Кстати, забыли упомянуть еще об одном хорошем средстве, при помощи которого можно легко и быстро зацинковать поверхность металла — Цинкарь для авто.

Подробно о том, как остановить ржавчину на кузове авто своими руками, можно посмотреть видеоурок, в котором рассказывается обо всех нюансах домашней оцинковки кузова автомобиля батарейкой и другими доступными для простого водителя способами.

Оцените запись

[Голосов: 20 Средняя оценка: 4.8]5 способов защиты от коррозии

Защита металлической поверхности от коррозии актуальна всегда, независимо от объемов производства. Она необходима и в частном хозяйстве. Подобная защита в значительной степени продлевает продолжительность службы изделий и делает их использование надежным. Одним из самых распространенных вариантов является цинкование металла, при котором на поверхность наносят химический состав с содержанием цинка. Данный метод выполняется в различных условиях с использованием подходящей технологии.

Особенности процедуры

Все стальные изделия подвержены процессу коррозии. Особенно актуальным это становится во влажных условиях. Если использовать цинкование металла, обеспечивается самая надежная антикоррозийная защита. Это связано с тем, что в результате данного процесса на поверхности появляется гальваническая пара вместе с основной сталью. В ней большая степень электроотрицательного заряда характерна цинку. Данный уровень стали существенно ниже. Именно поэтому ее рекомендуют покрыть данным составом.

В этой паре основное воздействие агрессивной среды приходится именно на поверхность покрытия цинком. При этом химическая реакция с основным металлом практически исключается. В результате подобная защита обеспечивается до тех пор, пока у оцинковки сохраняется достаточный слой. Поверхность перестанет давать нужный эффект, когда покрытие полностью разрушится.

Цинкование стальных изделий дает не только хорошую барьерную, но и электрохимическую защиту. Данный процесс можно выполнить разными способами, выбор которых определяется наличием специальных средств и оборудования. В некоторых случаях можно нанести цинк в домашних условиях.

В некоторых случаях можно нанести цинк в домашних условиях.

Обратите внимание! Под воздействием влаги и кислорода защитное покрытие разрушается. На его месте появляется гидрооксид цинка, который дает некоторые защитные свойства.

Во всем мире для антикоррозийной защиты широко применяется цинкование металла. Это связано с тем, что у цинка невысокая стоимость. Кроме того, он дает высокую защиту от воздействия внешней среды. А процесс цинкования отличается невысокими затратами, что делает его доступным для самостоятельного использования.

При попадании цинка в атмосферу начинается активное взаимодействие с кислородом. В результате данного процесса на поверхности появляется тонкий слой оксидной пленки, который предохраняет сталь от агрессивного воздействия внешних факторов. Для получения качественного результата необходимо правильно подобрать толщину будущего покрытия. Она во много определяется временем проведения процесса и температурным режимом.

Если вы применили цинкование металла в домашних условиях, такое изделие нельзя подвергать дальнейшей механической обработке. В противном случае защитный слой исчезнет и работу придется повторить.

Основные способы цинкования

Если вам необходимо защитить металлические изделия, стоит применить один из вариантов цинкования. Если в точности следовать технологии, у вас получится стойкая к коррозии поверхность. Выделяют следующие виды цинкования:

- горячее цинкование;

- холодное цинкование;

- газо-термическое напыление;

- термодиффузионный метод;

- гальванический метод.

Подбирая метод цинкования металла, важно руководствоваться желаемым эффектом. Не менее важно учитывать, в каких условиях планируется применять полученное изделие. Для одной детали можно использовать различные варианты обработки.

Горячее

Подобный вариант покрытия металла цинком предполагает погружение детали в емкость, в которой находится расплавленный цинк. При этом важно поддерживать температурный режим на уровне 460-480 градусов. По долговечности и качеству это один из самых оптимальных вариантов. Данный метод находится на втором месте по получаемому объему производства.

При этом важно поддерживать температурный режим на уровне 460-480 градусов. По долговечности и качеству это один из самых оптимальных вариантов. Данный метод находится на втором месте по получаемому объему производства.

Подобное оцинковывание отличается сложным с технологической точки зрения процессом. Он опасен и с экологической точки зрения, т. к. приходится взаимодействовать с расплавленным цинком.

Холодное

Холодное цинкование представляет собой окраску металлических изделий при помощи грунтов, насыщенных цинком в порошкообразной форме. Когда покрытие будет готово, содержание в нем цинка дойдет до 89-93%. Данный вариант оцинкования связан с использованием высокотехнологичного процесса. Он широко используется благодаря своей простоте. Холодное цинкование создает поверхность, которая будет служить в несколько раз дольше по сравнению с предыдущим методом.

На видео: как получить цинковый порошок.

youtube.com/embed/4F7zp7rzWlM” frameborder=”0″ allowfullscreen=”allowfullscreen”/>

Газо-термическое

В данном случае расплавляют цинк, имеющий порошкообразную или проволочную форму. Затем его наплавляют на металлический элемент в газовом потоке. Данный способ часто применяется, чтобы защитить большую конструкцию, не помещающуюся в специальной ванне с раствором цинка. Полученное покрытие не теряет своих свойств в течение 30 лет и имеет высокий класс.

Термодиффузионное

Такая технология цинкования металла позволяет получить прочное покрытие благодаря тому, что в железную подложку проникают атомы цинка. В результате получается сплав со сложной структурой. Эффект получается благодаря высокой температуре, которая превышает 2600 градусов. Это экологически безопасный метод, имеющий высокий класс устойчивости.

Гальваническое

Гальваническое цинкование создает не только прочное, но и гладкое гальваническое покрытие. Гладкие и блестящие металлические изделия не требуют в большинстве случаев дополнительной обработки. Кроме того, при данном методе есть возможность после обработки подвергать металл сварке.

Кроме того, при данном методе есть возможность после обработки подвергать металл сварке.

Все представленные методы широко используются в заводских условиях. Для цинкования металла своими руками применяется холодный или гальванический способ. При соблюдении технологии получается качественное покрытие с высокими защитными свойствами.

Особенности гальванического метода

При самостоятельной работе часто используется электрохимический метод или холодное цинкование. Это связанно с тем, что данные способы просты в использовании. Электрохимическое цинкование требует тщательной подготовки поверхности. Она заключается в предварительной очистке поверхности и ее обезжиривании. Предмет протравливают кислотой и промывают водой.

Электролитом может выступать раствор любой соли, в которой есть цинк. Подобное электролитическое цинкование создает надежную и долговечную защиту. Полученный раствор перед применением необходимо процедить.

Если вы хотите использовать технологию гальванического цинкования металла, необходимо сделать специальный аппарат.

Его можно выполнить из источника постоянного тока, у которого сила тока составляет 2-6 А, а напряжение 6-12 В.

Осуществляя цинкование в домашних условиях, необходимо учитывать, что качество и толщина покрываемого изделия окажут влияние на такие факторы:

- геометрические параметры изделия;

- сложность представленной формы;

- плотность и температуру используемого раствора с электролитом;

- плотность тока, которая приходится на единицу покрытия обрабатываемой детали.

Цинкование в домашних условиях

Гальваническое цинкование можно выполнить в домашних условиях. Это простая процедура, но она требует высокой точности исполнения и большой аккуратности. Вам потребуется источник тока, в качестве которого можно применить автомобильный аккумулятор. Но можно воспользоваться и зарядным устройством на 6-12 В и 2-6 А.

Теоретически для приготовления электролита подойдет любая соль, которая может раствориться в воде. Но с практической точки зрения необходим специальный раствор цинка.

Но с практической точки зрения необходим специальный раствор цинка.

Вам потребуется следующий состав для электролита:

- магний или сернокислый аммоний – 50 г;

- сернокислый цинк – 200 г;

- 1 литр воды;

- уксуснокислый натрий – 15 г.

В данном случае гальваническое цинкование будет проведено лучшим образом. Но вы можете использовать аккумуляторный электролит, представленный водным раствором с серной кислотой. В него добавляют цинк до прекращения реакции. Затем цинк остается, а кислота переходит в состояние соли. На дне образуется осадок, если у вас получится слишком концентрированный раствор кислоты. В данном случае необходимо добавить воды.

Электролиты относят к категории опасных ядов. Из-за этого с ними следует работать очень осторожно и только в защитной одежде. Работу выполняйте в помещении, которое можно хорошо проветрить.

Прибегая к гальванической оцинковке, отдайте предпочтение посуде из стекла или винипласта. Если деталь небольшая, можно воспользоваться литровой банкой. При гальванике должна быть возможность закрепления изделия к емкости. Электролит заливают в емкость после процеживания.

Если деталь небольшая, можно воспользоваться литровой банкой. При гальванике должна быть возможность закрепления изделия к емкости. Электролит заливают в емкость после процеживания.

Изделие предварительно обезжиривают, чтобы цинк покрыл поверхность ровным и прочным слоем. После этого его помещают в раствор и держат до 10 секунд. После этого его нужно хорошо промыть в чистой воде. Данный процесс называют химическим активированием. Затем начинается анодирование стального предмета.

Для цинкования деталей необходимо применение цинкового электрода. Его делают из имеющегося куска цинка. В нем необходимо просверлить отверстие подходящего размера. Затем в него продевают медную проволоку, на которой он и подвешивается. Для этого у электрода должна быть не только плоская, но и подходящая для удобства форма. А поверхность поверхности должна быть примерно той же, что и площадь у самого изделия.

Используйте провода из меди для подключения к источнику питания. Следите, чтобы плюс был подведен к цинковому электроду. При этом минус подводится к самому изделию. Период воздействия составляет от 10 до 40 минут. Таким образом получится цинковое покрытие, у которого будет высокий класс.

При этом минус подводится к самому изделию. Период воздействия составляет от 10 до 40 минут. Таким образом получится цинковое покрытие, у которого будет высокий класс.

Данная технология гальванического цинкования металла заключается в том, что на поверхность наносят состав, имеющий вид красящего состава. В результате, используется не краска с цинком, а металл, представленный в форме краски. В качестве цинкователя используется большое количество материалов, которые выпускают современные производители. Но состав цинка в них меняется, от чего будет зависеть качество готовой поверхности.

Если вы планируете цинкование своими руками, обратите внимание на предложенную инструкцию производителя. У многих смесей есть серьезные требования к предварительной подготовке.

Оцинковка металла производится продуктом, который включает две составляющих – цинковый порошок и связующую жидкую смесь. Их продают вместе, но поставляют в отдельных емкостях. Прежде чем использовать продукт, отдельные компоненты необходимо смешать в соответствии с инструкцией.

Прежде чем использовать продукт, отдельные компоненты необходимо смешать в соответствии с инструкцией.

Состав наносят при температурном режиме 5-40 градусов и при режиме влажности от 30 до 98 %. Проводите работы исключительно в хорошо проветриваемом помещении, используя индивидуальные средства защиты.

Таким образом, вы можете защитить стальные изделия от коррозии, используя простое оборудование для цинкования металла. При соблюдении простой технологии получается качественное покрытие, обеспечивающее хорошую защиту от процессов коррозии. А поверхность приобретает высокие декоративные характеристики.

Покрытие металла цинком своими руками (2 видео)

Разные методы цинкования (25 фото)

Покрытие железа цинком и другими металлами

Реклама Господа Грессел и Редвуд из Лондона недавно запатентовали следующие методы покрытия железа цинком и другими металлами. Покрытие утюга цинком. – Цинк расплавляют в открытом сосуде, и на его поверхность помещают слой хлорида цинка или смеси равных частей хлорида цинка и хлорида калия в пропорции восемь первых и два вторых. «Когда соль находится в состоянии плавления, покрываемый металл помещают в ванну и оставляют там до получения покрытия достаточной толщины; затем его извлекают, и любые части его поверхности, полностью покрытые им-1, опрыскивают нашатырным спиртом, а лист железа снова погружают в ванну.ПОКРЫТИЕ ГУБКИ СЕРЕБРОМ. – Металл должен быть сначала амальгамирован с ртутью с помощью следующего процесса; 12 частей ртути, 1 цинка, 2 части сульфата железа, 2 части соляной кислоты и 12 частей воды смешивают вместе и нагревают в открытом сосуде примерно до 200 Fah. ; затем утюг погружается в воду, и ртуть натирается на его поверхности до тех пор, пока не произойдет амальгамирование. Серебро или сплав следует расплавить в тигле и поместить в него амальгамированное железо, когда будет нанесено покрытие из серебра или сплава.

Покрытие утюга цинком. – Цинк расплавляют в открытом сосуде, и на его поверхность помещают слой хлорида цинка или смеси равных частей хлорида цинка и хлорида калия в пропорции восемь первых и два вторых. «Когда соль находится в состоянии плавления, покрываемый металл помещают в ванну и оставляют там до получения покрытия достаточной толщины; затем его извлекают, и любые части его поверхности, полностью покрытые им-1, опрыскивают нашатырным спиртом, а лист железа снова погружают в ванну.ПОКРЫТИЕ ГУБКИ СЕРЕБРОМ. – Металл должен быть сначала амальгамирован с ртутью с помощью следующего процесса; 12 частей ртути, 1 цинка, 2 части сульфата железа, 2 части соляной кислоты и 12 частей воды смешивают вместе и нагревают в открытом сосуде примерно до 200 Fah. ; затем утюг погружается в воду, и ртуть натирается на его поверхности до тех пор, пока не произойдет амальгамирование. Серебро или сплав следует расплавить в тигле и поместить в него амальгамированное железо, когда будет нанесено покрытие из серебра или сплава. ПОКРЫТИЕ ЖЕЛЕЗА МЕДЬ ИЛИ ЛАТУНЬ. Медь или другое покрытие следует расплавить в подходящем сосуде, а на его поверхность поместить слой боросиликата свинца; затем железо нужно погрузить в расплавленный металл и удерживать там до тех пор, пока на него не будет нанесено покрытие. Аналогичным образом можно обрабатывать железо, покрытое оловом или свинцом. Другой метод покрытия железа медью состоит в том, чтобы поместить в тигель некоторое количество хлорида меди, на которое кладут железо, на которое нужно нанести покрытие, и поверх этого количества древесного угля.Затем тигель нагревается до красного тепла, хлорид меди расплавляется и на железо наносится медное покрытие. Или для той же цели можно использовать пары хлорида меди. Полученное таким образом покрытие из меди можно превратить в покрытие из латуни, подвергнув лист металла воздействию паров цинка в закрытом сосуде.

ПОКРЫТИЕ ЖЕЛЕЗА МЕДЬ ИЛИ ЛАТУНЬ. Медь или другое покрытие следует расплавить в подходящем сосуде, а на его поверхность поместить слой боросиликата свинца; затем железо нужно погрузить в расплавленный металл и удерживать там до тех пор, пока на него не будет нанесено покрытие. Аналогичным образом можно обрабатывать железо, покрытое оловом или свинцом. Другой метод покрытия железа медью состоит в том, чтобы поместить в тигель некоторое количество хлорида меди, на которое кладут железо, на которое нужно нанести покрытие, и поверх этого количества древесного угля.Затем тигель нагревается до красного тепла, хлорид меди расплавляется и на железо наносится медное покрытие. Или для той же цели можно использовать пары хлорида меди. Полученное таким образом покрытие из меди можно превратить в покрытие из латуни, подвергнув лист металла воздействию паров цинка в закрытом сосуде.

Эта статья была первоначально опубликована под названием «Покрытие железа цинком и другими металлами» в журнале Scientific American 8, 39, 306 (июнь 1853 г. )

)

doi: 10.1038 / Scientificamerican06111853-306e

Прочитать дальше

В магазине

Scientific American

Информационный бюллетень

Станьте умнее. Подпишитесь на нашу новостную е-мэйл рассылку.

Поддержите научную журналистику

Откройте для себя науку, меняющую мир. Изучите наш цифровой архив 1845 года, в котором есть статьи более 150 лауреатов Нобелевской премии.

Подпишитесь сейчас!Цинк против оцинкованной стали | Покрытия США

Существует давняя дискуссия относительно гальванизации стали и использования неорганических цинковых грунтовок для защиты от коррозии во внешних условиях.Ниже приводится выборка из публикации NACE (Национальной ассоциации инженеров-коррозионистов), в которой обсуждается данная тема. Текст широко известен как наиболее полное руководство по инженерии коррозии.

Выдержка из публикации NACE; «Предотвращение коррозии с помощью защитных покрытий» Чарльза Мангера; п: 153