Как пользоваться жидкой сваркой: 4 этапа + 5 типов жидкости

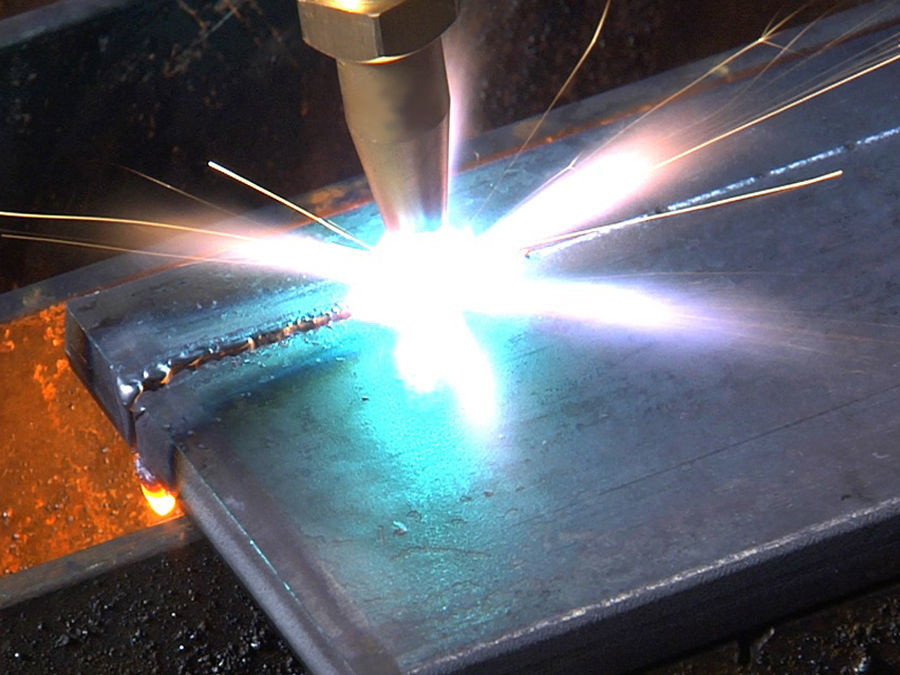

alexxlab | 22.10.1986 | 0 | Разное

Как пользоваться холодной сваркой и в каких случаях ее применяют © Геостарт

Рубрика: Строительные материалы

Сегодня в ассортименте хозяйственных магазинов представлено очень широкий ассортимент составов, предназначенных для быстрого ремонта различных изделий или для упрощения проведения монтажа. Отдельного внимания заслуживают товары, которые можно отнести к одной интересной группе — к «холодным сваркам». Что же это такое?

«Холодной сваркой» принято называть клеевой состав специфической плотной или обычной жидкой консистенции, обладающий широкими возможностями, так как он может быть применен в разных областях и с различными сочетаниями материалов. После застывания нанесенной ремонтной «заплаты» или склеивающего шва, они отличаются отменными показателями адгезии и прочности, соединение становится сродни сварному, за что подобные составы и получили свое ходкое название. У тех, кто слышал об этом составе, но еще ни разу не применял его на практике, неизбежно возникает вопрос о том, как пользоваться холодной сваркой.

Уже само наименование клея — «холодная сварка», говорит о том, что он способен создать высокопрочное соединение материалов, сравнимое с настоящей сваркой. Он может представлять собой одно- или двухкомпонентный состав, в основе которого чаще всего лежит эпоксидная смола, с добавками — загустителями и армирующими веществами. Удобство «холодной сварки» состоит в том, что она не требует применения какого-либо оборудования и приспособлений, а также нагрева ремонтируемых материалов до высоких температур. Ремонтно-восстановительные работы можно проводить буквально в полевых (походных) условиях. Поэтому-то тот или иной вариант «холодной сварки» традиционно входит в постоянно имеющийся в машине минимальный набор инструментов и материалов автомобилиста.

Используется этот клеевой состав для упрочнения соединительных стыков различных деталей или материалов, заделывания отверстий, ремонта образовавшихся трещин или пробоин. «Холодная сварка» может подойти и для некоторых монтажных задач, например, для соединения изделий, изготовленных из одинакового или же разных материалов. Например, с помощью этого клея бывает легко соединить пластмассовые и металлические детали, или же дерево со стеклом, и т.п.

«Холодная сварка» может подойти и для некоторых монтажных задач, например, для соединения изделий, изготовленных из одинакового или же разных материалов. Например, с помощью этого клея бывает легко соединить пластмассовые и металлические детали, или же дерево со стеклом, и т.п.

В продаже можно найти как универсальные составы, подходящие для большинства конструкционных материалов, так и более узкопрофильные клеи, предназначенные для конкретных областей применения. Поэтому, приобретая «холодную сварку», всегда следует обращать внимание на указанные в прилагаемой инструкции возможности.

Разновидности «холодной сварки»Разнообразие клеевых составов, подходящих под определение «холодная сварка», можно разделить на разновидности по нескольким критериям.

1 — По консистенции (агрегатной форме) изготовления холодная сварка производится в жидком и твердом виде:

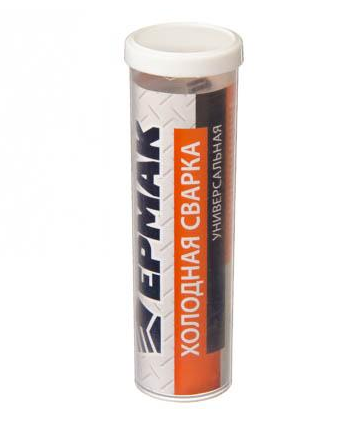

- В твердом виде это обычно спрессованный в бруски (цилиндры) материал.

Этот вариант «холодной сварки» можно назвать самым распространенным и широко используемым в быту. Он превращается в пластичную «рабочую» субстанцию, напоминающую пластилин, при активном разминании его пальцами.

Этот вариант «холодной сварки» можно назвать самым распространенным и широко используемым в быту. Он превращается в пластичную «рабочую» субстанцию, напоминающую пластилин, при активном разминании его пальцами.

- В жидком виде холодная сварка продается в тюбиках и тубах под монтажный пистолет, и может быть использована отдельно или же в комплексе со стеклотканью или металлической сеткой.

2 — По составу такой клей может быть одно- и двухкомпонентным:

- Однокомпонентные составы упаковываются в один тюбик или брусок. Они не требуют смешивания, они производятся как в жидком, так и твердом виде. Второй вариант перед применением требует разогрева в руках для достижения составом пластичности и адгезионных качеств.

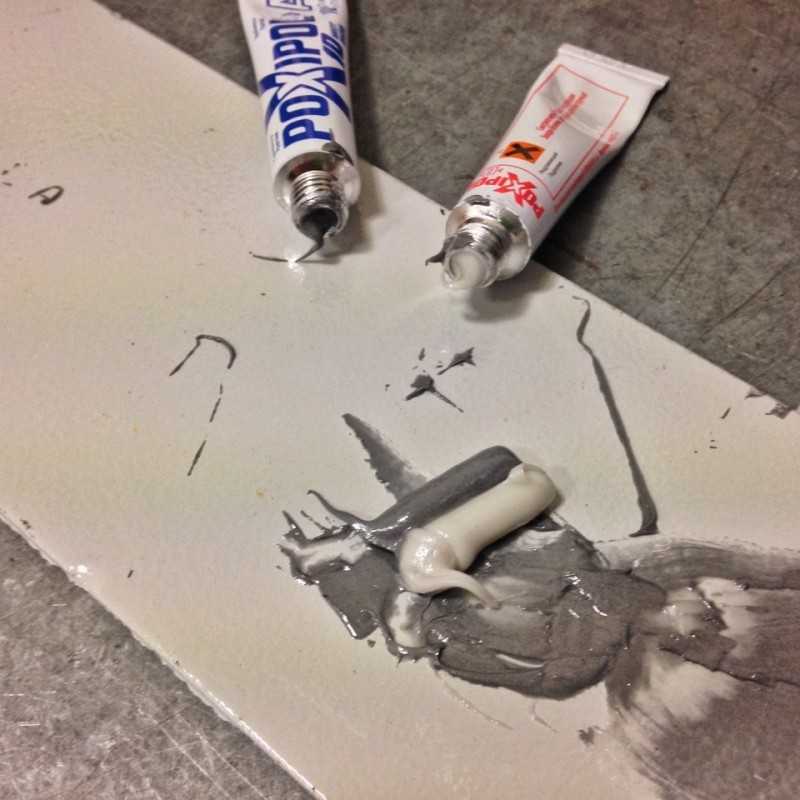

- Двухкомпонентная холодная сварка также производится в жидкой и твердой форме. Жидкий вариант представляет собой комплект из двух емкостей (тюбиков, туб и т.п.), в одной из которых находится эпоксидный состав, в другом — отвердитель.

Из двух компонентов приготавливается клей непосредственно перед его использованием или в ходе работы (составы с одновременной дозированной подачей и смешиванием).

Из двух компонентов приготавливается клей непосредственно перед его использованием или в ходе работы (составы с одновременной дозированной подачей и смешиванием).

В двухкомпонентных твердых составах «холодной сварки» предусмотрены оптимальные пропорции двух необходимых для изготовления клеевой смеси компонентов. Требуемое количество материала отрезается от бруска, затем разминается в руках для получения однородной пластичной массы.

3 — По назначению клей может быть универсальным или профильным, предназначенным для работы с определенными материалами. Обе этих разновидности «холодной сварки» могут иметь в своем составе определенный наполнитель. Так, в клей для ремонта бетонных поверхностей или сантехники добавляется керамическая добавка, а для изделий для металла — металлический порошок. Используются и армирующие включения в виде синтетических волокон.

Впрочем, есть составы и без всяких наполнителей — просто от взаимодействия смешанных компонентов или даже от контакта с воздухом (однокомпонентные) образующие твердый ремонтный или склеивающий слой материала.

Кстати, к «холодной сварке» относят еще и клевые составы узкопрофильного применения, которые за счет наличия сильного органического растворителя вызывают химическое «плавление» обработанного ими материала. Как правило, такие клеи предназначены для работы с определенными полимерами, например, ПВХ. После обработки и размягчения обработанных участков идет процесс сжатия сопрягаемых деталей – и происходит нечто похожее на диффузную сварку, проводимую под нагревом. Без высоких температур – но с практически тем же эффектом. Чем не «холодная сварка»?

Области применения таких составовЗдесь все просто — «холодная сварка» в том или ином исполнении подходит для ремонта изделий или склеивания деталей, используемых практически в любых областях.

Клей применяется для скрепления и герметизации твердых изделий или же эластичных покрытий, стационарно уложенных на твердое основание. Склеиваемые «холодной сваркой материалы» можно разделить на несколько групп:

- Металлы — практически без ограничений.

- Различные полимеры, а также комбинированные материалы, произведенные с их использованием, например, линолеум или ковролин. Полотна этих покрытий могут быть состыкованы между собой, с другими материалами, а также закреплены к основанию. Не используется «холодная сварка» для полиэтиленовых изделий.

- Стекло, керамика и фарфор могут быть соединены с помощью этого клея в разных комбинациях без ограничения. То есть названные материалы между собой, а также с изделиями, имеющими другое структурное строение.

Как можно видеть из представленного списка, «холодная сварка» может быть применена в различных областях, тем более что существуют составы, отличающиеся своей термо- и влагостойкостью. Кроме того, клей, используемый для герметизации стыков изделий способен выдержать эксплуатацию под высоким давлением. Например, «холодная сварка» применяется для соединения и ремонта водопроводных и канализационных труб, также различных деталей и узлов в конструкции автомобилей. С помощью такого клея можно быстро и даже в самых неблагоприятных условиях заделать сквозные повреждения, а также сколы на корпусе автомобиля, пробоины радиатора, бензобака, подтекания трубопроводов и т. д.

д.

В быту «холодная сварка» используется для ремонта мебели, стеклянных изделий и даже строительных инструментов, а также других бытовых изделий.

Достоинства и недостатки «холодной сварки»Практически все клеевые составы, относимые к категории «холодной сварки», имеют общие положительные качества. Ну а также и недостатки, о которых не менее важно знать перед применением состава.

Достоинствами этого продукта можно считать следующие его качества:

- Экологическая чистота материала (на эпоксидной основе) позволяет использовать его в жилых помещениях, он не имеет резкого запаха и не выделяет токсичные пары.

- При применении «холодной сварки» не повреждаются соседние участки ремонтируемых изделий, так как они не подвергаются воздействию высоких температур, чего нельзя избежать при использовании «классической» сварки.

- Нанесенный и застывший клей может быть подвергнут обработке абразивными материалами, для доведения их поверхности до идеальной гладкости, что в некоторых случаях является необходимым условием ремонта.

- Для использования холодной сварки не требуется применения специальных инструментов, отсутствие которых, достаточно часто осложняет проведение ремонта.

- Универсальность использования составов – можно выполнять очень широкий спектр различных работ.

- Возможность эксплуатировать отремонтированные изделия при высоких и низких температурах.

- Материал не разрушится при воздействии на него химических веществ.

- Доступная стоимость материала – такой комплект может позволить себе каждый. Да он и должен быть, наверное, в каждом доме — на всякий случай.

Недостатком «холодной сварки» можно назвать тот фактор, что она во многих случаях все-таки уступает в надежности «горячим технологиям» соединения материалов. То есть обычно рассматривается в качестве временной меры — до полноценной замены поврежденных деталей или покрытий на новые или до появления возможности проведения полноценного восстановления.

Небольшой обзор ассортимента популярных «холодных сварок»Выбирая подобный клей, следует обратить внимание на следующие параметры, указываемые производителем на упаковке:

- Материалы поверхностей, для которых может быть применен выбираемый состав.

- Температурный режим, в котором может эксплуатироваться приобретаемый клей.

- Порядок применения «холодной сварки», указанный в инструкции.

- Стоимость клея.

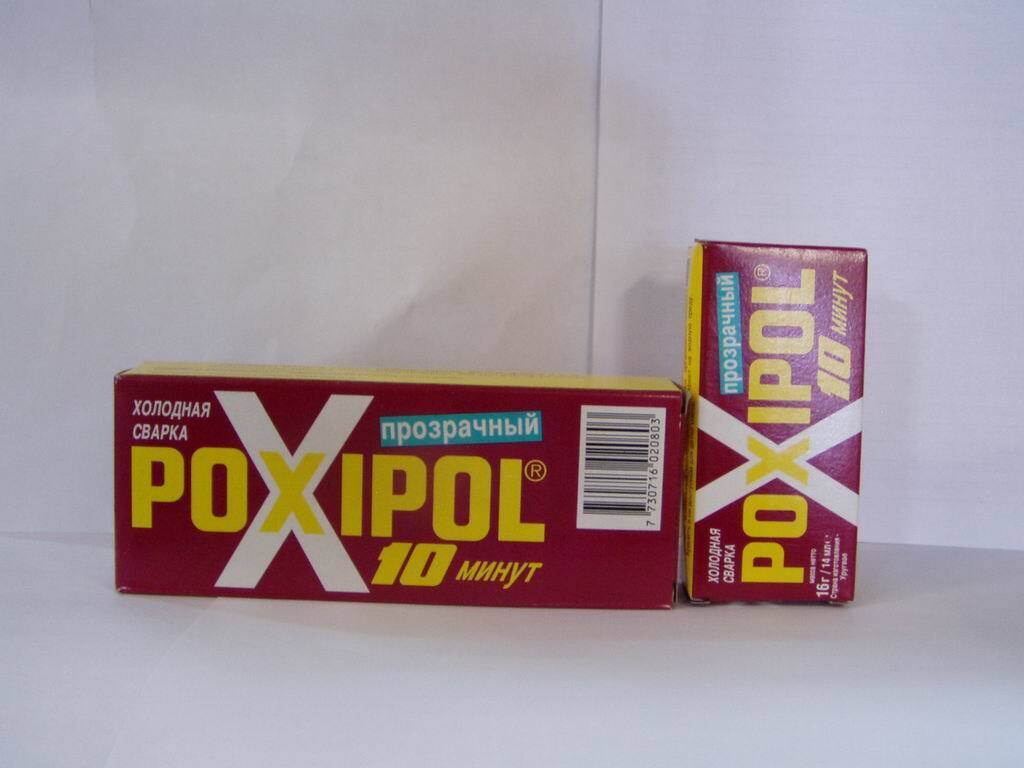

Кстати, о ценовом факторе. Большинство подобных составов можно отнести ко вполне доступной категории. Поэтому не стоит приобретать совсем уж самые дешевые варианты совершенно неизвестного происхождения. Лучше обратить внимание на те материалы, которые заслужили немало положительных отзывов. К такой продукции можно отнести клеи брендов «Tarkett», «Poxipol», «Permatex», «WEICON», «Devcon», «MASTIX», «Premium FastFix Metal» и других.

Далее в таблице будут представлены некоторые варианты «холодной сварки» различных производителей, как универсальные, так и предназначенные для скрепления конкретных материалов. Возможно, эта информация поможет определиться с выбором при приобретении состава:

| Иллюстрация | Краткое описание и область применения «холодной сварки» |

|---|

Иллюстрация | Краткое описание и область применения «холодной сварки» |

|---|---|

Универсальная «холодная сварка» «Каратт» предназначена для проведения ремонта, склеивания, герметизации стыков различных изделий, изготовленных из пластмассы, металлов, древесины, керамики, гранита, мрамора, бетона. | |

| Клей «Секунда», предназначенный для скрепления или ремонта твердых предметов (поверхностей) выполненных из ПВХ — это могут быть сточные желоба, водопроводные и канализационные трубы, элементы отделки, коруса бытовой техники и многое другое. Подходит как для проведения внешних, так и для внутренних работ. Используется материал также и для стыковых линий плитки или линолеума ПВХ. Эта «холодная сварка» также применяется для заполнения трещин и заделывания отверстий в металлических, деревянных, пластиковых и каменных изделиях. Кроме того, подойдет она и для металлических деталей автомобилей. Состав после нанесения на поверхность от контакта с воздухом довольно быстро образует прозрачный влагостойкий слой или шов. Благодаря своей водонепроницаемости, такая «холодная сварка» применяется для ремонта изделий, контактирующих с водой. Склеивание деталей до состояния пригодности к полноценной эксплуатации происходит в течение шести часов. | |

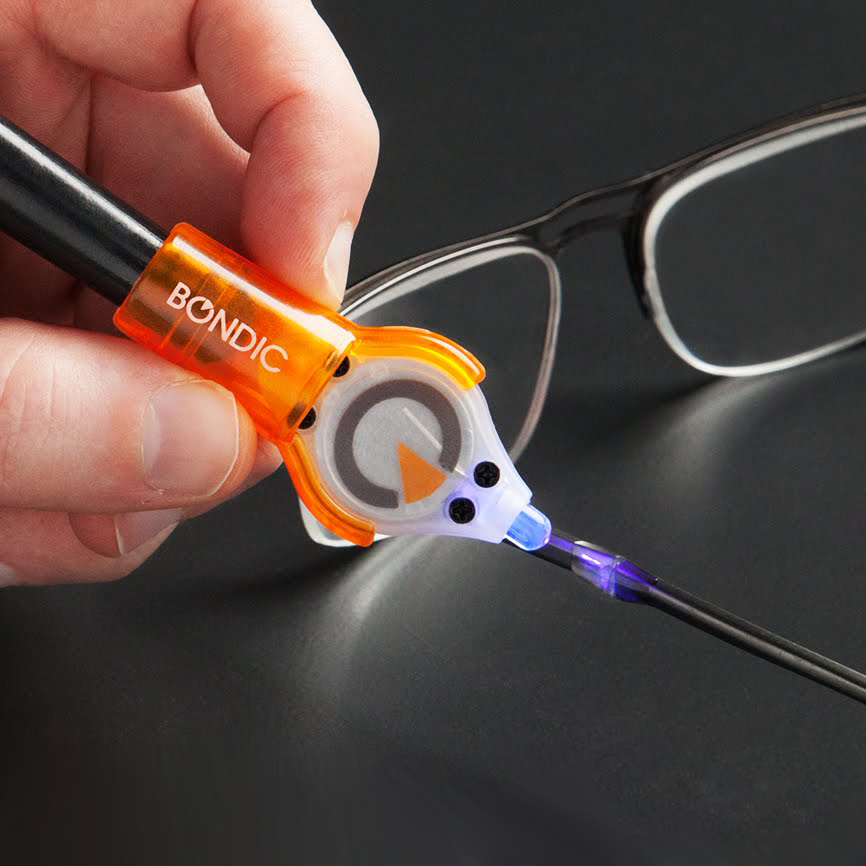

Компании «Tarkett», занимающаяся производством линолеума, также производит однокомпонентную «холодную сварку» для склеивания ПВХ-изделий. Удобство применения состава этого производителя заключается во вмонтированной в тюбик стальной игле, которая предназначена для направленного выдавливания клея, что необходимо для скрепления двух листов линолеумного покрытия. Игла имеет высокую прочность, поэтому во время работы не сломается и не деформируется. Прочность получающегося после полной полимеризации шва превышает даже нормы европейских стандартов. Компания поставляет в продажу три типа холодной сварки для напольного покрытия ПВХ — «А», «Т» и «С». | |

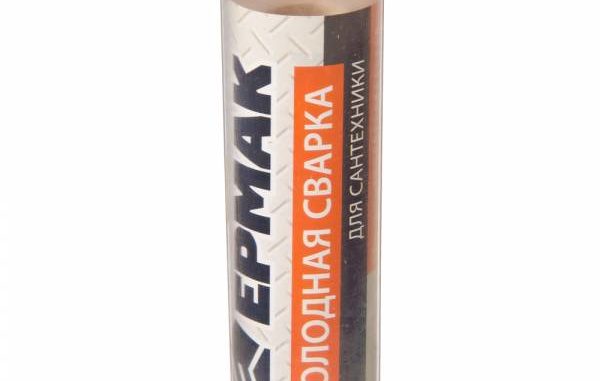

| Двухкомпонентная «холодная сварка» «AQUA – MASTIX» предназначена в преимущественной степени для ремонта сантехники. Она способна быстро и качественно соединить детали или заделать дефекты на изделий из металла, фарфора, керамики, а также надёжно герметизировать емкости или трубопроводы. Отремонтированные или герметизированные этим составом аксессуары могут далее эксплуатироваться в диапазоне рабочих температур от -60 до +150 градусов.  С помощью этого состава возможен ремонт замасленных и влажных поверхностей, даже при отрицательной температуре до -10 градусов, если клей был подготовлен к использованию в теплом помещении. | |

| Двухкомпонентный клей «MASTIX термостойкий» — предназначен для ремонта изделий, изготовленных из различных металлов, а также термостойких пластиков и керамики, которые эксплуатируются при температуре от -60 до +250 градусов. Допускается склеивание влажных поверхностей. Схватывание этого материала происходит через два-три часа после нанесения, полное же застывание и возможность подвергать изделие свойственной для него нагрузке наступает через сутки. | |

Двухкомпонентный клей «MASTIX для замасленных поверхностей» должен быть в инструментальном арсенале автомобилиста. В дорожных условиях, когда поверхности или детали, требующие срочного ремонта, затруднительно или даже невозможно очистить от загрязнений, такая «холодная сварка» становится незаменимой. Кроме этого, состав может быть применен для склеивания цветных и черных металлов, керамики, пластмассы, древесины, которые предполагается эксплуатировать при температурах от -60 до +150 градусов. Так что такую «холодную сварку» вполне можно отнести к универсальным. | |

| Двухкомпонентная «холодная сварка» «MASTIX для алюминия» – ее предназначение понятно уже из названия. Например, хорошо подойдёт для «полевого ремонта» пробитого алюминиевого радиатора. Клей может применяться на влажных и маслянистых поверхностях, а также для соединения деталей, которые будут эксплуатироваться при высоких температурах. После застывания не боится прямого контакта с различными техническими жидкостями, в том числе с антифризами. | |

«Холодная сварка» «ASTROhim» специально предназначена для герметизации ремонта радиаторов отопления, трубопроводов холодного и горячего водоснабжения и канализации, произведенных из разных металлов или пластика. Клей может быть применен как для бытовых нужд, так для ремонта промышленных коммуникаций. Эксплуатационная температура отремонтированных или герметизированных объектов находится в диапазоне от -60 до + 150 градусов. Двухкомпонентный состав замешивается при положительной температуре. | |

| «Premium FastFix Metal» — это быстротвердеющий двухкомпонентный состав на эпоксидной основе. Подходит этот клей как для внутренних, так и для наружных работ по скреплению и ремонту металлических деталей. После застывания «холодной сварки» отремонтированный участок изделия может быть подвергнут качественной шлифовке. |

Кроме представленных вариантов «холодной сварки», выпускаются составы, конкретно предназначенные для ремонта деталей автомобиля, в частности — специально для его радиатора. Однако, если таковых в продаже не найдётся, то можно приобрести клей для металла, конкретно для алюминия или пластика, в зависимости от того, какой из узлов автомобиля требует ремонта.

Перед тем как перейти к работе с «холодной сваркой», всегда имеет смысл внимательно ознакомиться с мерами безопасности. Просто чтобы обезопасить себя от негативного воздействия составляющих клея.

- «Холодную сварку» запрещено использовать для ремонта поверхностей, соприкасающихся с пищевыми продуктами.

- Руки во время проведения работ рекомендуется защитить плотно облегающими перчатками. Они предотвратят попадания на кожу смол и избавят ее от длительной очистки.

- После окончания работ, сняв перчатки руки, следует хорошо промыть под проточной струей воды.

- Если клей случайно попал на кожу или в глаза, их необходимо незамедлительно промыть.

- Хранение «холодной сварки» должно осуществляться согласно указанным на упаковке правилам, иначе состав потеряет свои первоначальные качества.

- Клей должен находиться в недоступном для детей месте.

Как видите – требования элементарные, и приудерживаться их – совсем несложно.

В этом разделе будет рассмотрено несколько вариантов применения клея — в разных областях и для скрепления или ремонта различных материалов.

Общие правила примененияДля применения двухкомпонентной «холодной сварки» существуют общие правила подготовки и нанесения ее на ремонтируемую поверхность. Все выполняемые действия можно разбить на несколько выраженных этапов.

- Начинают с подготовки поверхностей, подлежащих ремонту. В этот этап входит их очистка от загрязнений и остатков старых декоративных покрытий, если они были (краска, лак)..Если поверхности идеально гладкие, то их желательно обработать абразивным материалом. Образовавшиеся от этого шероховатости повысят адгезию материалов.

Желательно, чтобы поверхности были сухими и обезжиренными, например, с помощью спирта, ацетона или другого растворителя. Некоторые составы, как уже говорилось выше, могут быть нанесены и на замасленные изделия, но на чистой поверхности все равно работать лучше. Ну а в том случае, когда производится ремонт трубы, в которой образовалась течь, следует выбрать вариант холодной сварки, который допускается применять на влажных поверхностях.

Ну а в том случае, когда производится ремонт трубы, в которой образовалась течь, следует выбрать вариант холодной сварки, который допускается применять на влажных поверхностях.

- Очень важно внимательно изучить инструкцию по применению приобретенного продукта. Особое внимание следует обратить на срок жизнеспособности состава, то есть максимально допустимый срок после проведения его замешивания. По прошествии этого временного интервала «холодная сварка» теряет свои свойства и становится непригодной для использования.

- Далее, следует отрезать или выдавить из двух тюбиков, в зависимости от конкретного типа двухкомпонентного клея, необходимое его количество. При разминании твердого варианта «холодной сварки» рекомендуется руки смочить водой, иначе состав будет прилипать к пальцам. Клей будет готов к применению, когда он нагреется и приобретет пластичность, станет полностью однородным и при этом ощутимо нагреется. Если смешиваются жидкие компоненты «холодной сварки», то готовая смесь должна приобрести однородный цвет.

- Получившийся после смешивания компонентов клей наносится на подготовленную поверхность и прижимается или распределяется по ней с помощью резинового шпателя, смоченного водой. Заплатку из жесткой замешанной сварки следует прижать и подержать на поверхности несколько минут.

- Время готовности ремонтируемой поверхности к дальнейшей обработке у каждого из составов разное. При необходимости ускорить период полимеризации, клей можно нагреть с помощью строительного фена, но все же злоупотреблять такой мерой – не особо рекомендуется.

- Далее, после полного высыхания и полимеризации отремонтированный участок можно при необходимости обрабатывать наждачной бумагой и красить.

Автомобильный радиатор – довольно уязвимый в нынешнему механическому воздействию теплообменный прибор. Бывает, что при движении с высокой скоростью попавший в его решетку камешек или иной твердый предмет приводит к образованию течи. А это уже требует безотлагательного ремонта. Ликвидировать течь и хотя бы на время восстановить работоспособность радиатора вполне можно своими силами, применив холодную сварку.

А это уже требует безотлагательного ремонта. Ликвидировать течь и хотя бы на время восстановить работоспособность радиатора вполне можно своими силами, применив холодную сварку.

Порядок работ рекомендуется следующий:

- Первое, что необходимо сделать — это выбрать (иди заранее приобрести и иметь в «бардачке» автомобиля подходящий для такого ремонта тип «холодной сварки». Он должен иметь хорошую адгезию с металлом и выдерживать воздействие высоких температур. Лучшим вариантом будет приобрести специальный, предназначенный именно для ремонта радиаторов состав, но если такового в продаже не оказалось, следует выбрать термостойкий вариант для металла. Если «холодная сварка» не будет обладать этими качествами, то при нагреве ремонтная заплатка просто расплавится или отскочит, то есть вся проделанная работа окажется напрасной.

- Следующим шагом необходимо определить точное место протечки. Не исключено, что для этого радиатор придется демонтировать. Необходимо отметить, что этот этап иногда становится самым сложным во всем процессе ремонта радиатора.

- Из системы охлаждения автомобиля сливается жидкость – тосол или вода. Если поиски пробоины или трещины предваряются снятием радиатора, то, понятно, слив охлаждающей жидкости проводится до его демонтажа.

- Возможно, для обнаружения пробоины на трубке, а также для проведения ремонта придется удалить часть теплообменной решетки радиатора.

- Желательно радиатор просушить, например, потоком теплого воздуха. Но если приобретена холодная сварка, которую можно наносить по влажной поверхности, то просушка всей конструкции необязательна, хотя и все равно остается желательной.

- После того как пробоина обнаружена, пробоину, освободив пространство вокруг освобождено, ту поверхность, куда будет наноситься «холодная сварка», рекомендуется обработать наждачной бумагой, затем очистить от остатков абразива и обезжирить уайт-спиритом, ацетоном или бензином. Эта процедура необходима для достижения высокой адгезии ремонтного состава с металлом.

- Далее можно переходить к работе с клеем.

Действовать необходимо согласно инструкции, обычно расположенной на упаковке «холодной сварки».

Действовать необходимо согласно инструкции, обычно расположенной на упаковке «холодной сварки».

- Перед началом работы руки рекомендуется смочить водой — так клей будет меньше к ним прилипать.

- От бруска клея ножом отрезается необходимое количество массы. Этот отрезанный фрагмент энергично разминается пальцами до достижения им эластичности и полной однородности. Так как компоненты, соединенные в бруске «холодной сварки», различаются цветом, необходимо проследить за тем, чтобы оттенок перемешанной массы также был совершенно однородным. Пластичность, однородность и явственно ощутимый нагрев перемешиваемой массы является признаком того, что клей готов к последующей операции.

Если для ремонта выбран жидкий двухкомпонентный вариант «холодной сварки», то следует выдавить из тюбиков определенное количество состава и тщательно перемешать в небольшой емкости или даже на какой-то поверхностям. Компоненты все же не настолько жидкие, чтобы начать растекаться.

- Следующим этапом идет нанесение клея на поврежденное место.

Все этапы работ следует проделывать без затяжки времени, так как после смешивания некоторые клеи быстро начинают входить в стадию полимеризации. Время схватывания материала обязательно следует заранее узнать из его паспортных характеристик.

Все этапы работ следует проделывать без затяжки времени, так как после смешивания некоторые клеи быстро начинают входить в стадию полимеризации. Время схватывания материала обязательно следует заранее узнать из его паспортных характеристик.

Полное высыхание и готовность отремонтированного изделия к эксплуатации может наступить в период от часа до суток. Время достижения такой готовности может зависеть от нескольких факторов — это температура, при которой проводилась работа, толщина, нанесенного слоя, а также особенности самой «холодной сварки».

Необходимо отметить, что по отзывам автовладельцев иногда подобный ремонт радиаторов системы охлаждения бывает более эффективным, нежели аргонная сварка или «классическая» пайка.

* * * * * * *

Примерно таким же образом производится ремонт поврежденного топливного бака. Здесь бывает даже попроще так как чаще всего приходится иметь дело с открытой поверхностью, безо всяких решеток. Правда, меры предосторожности при работе с баком – куда как более строгие, из-за повышенной огнеопасности. Клеевую «заплатку» после высыхания можно дополнительно обработать абразивными материалами, а затем покрыть той же антикоррозионной краской, что применяется для покрытия всей остальной поверхности бака.

Клеевую «заплатку» после высыхания можно дополнительно обработать абразивными материалами, а затем покрыть той же антикоррозионной краской, что применяется для покрытия всей остальной поверхности бака.

Для ремонта керамических изделий, в том числе, например, разбитой раковины в ванной, многие производители предлагают составы «холодная сварка для керамики». Как указано в характеристиках клея, он быстро и надежно соединит между собой отдельные фрагменты поврежденного изделия, которое после ремонта может вновь эксплуатироваться в своем рабочем температурном диапазоне. Шов, получающийся на стыках соединенных черепков, отлично противостоит перепадам температур и воздействию влаги. Материал легко наносится и надежно закрывает сколы и трещины в фарфоровых и фаянсовых изделиях.

«Холодная сварка» для керамики клея чаще всего производится в жестком двухкомпонентном варианте. Он точно так же подготавливается к применению, как тот, рассматривался выше при ремонте радиатора.

Возможная сложность ремонтных работ по восстановлению раковин и других керамических изделий состоит в том, что необходимо собрать все или же хотя бы самые крупные осколки изделия. Именно из них предстоит складывать «мозаику», которая и закроет образовавшийся зазор.

Если же планируется заделать трещину с выбоиной, то, подготавливая ее к ремонту, расширять повреждение в керамике недопустимо (в отличие от заделки трещин, скажем, на стенах или потолке). При подобных попытках изделие может просто расколоться. Не получится избавиться от трещины, которая представляет собой тонкую линию, так как клею просто не с чем будет сцепиться, а нанесенный сверху состав никак не укрепит прочность изделия.

Итак, в данном случае склеиваемые детали не требуют какой-то специальной обработки или обезжиривания. Но для улучшения их адгезионных возможностей их рекомендуется перед склеиванием нагревать до температуры порядка 40÷50 градусов с помощью строительного фена.

После нанесения на нагретые склеиваемые поверхности «холодной сварки», их сразу же соединяют между собой, так как такой клей очень быстро схватывается и, соответственно, теряет свои адгезионные способности.

Когда все крупные фрагменты будут вклеены на место, оставшиеся «гнезда» от отсутствующих мелких деталей заполняются «холодной сваркой». Производится черновое выравнивание поверхности — по мере возможности.

Останется только дождаться полного высыхания клея, а затем обработать отремонтированный участок сначала наждачной бумагой с крупным зерном, затем с мелким, а в завершение — отшлифовать поверхность.

Если это необходимо, то можно покрыть отшлифованную зону краской.

«Холодная сварка», как технология соединения полотен линолеумаПрактически каждый владелец жилья сталкивался когда-то с настилом линолеумного покрытия. К сожалению, далеко не всегда удается приобрести материал приглянувшегося внешнего оформления, но необходимой длины и ширины. И поэтому при настиле возникает необходимость стыковать между собой два полотна.

Для выполнения такой задачи сегодня применяются два основных способа — это применение «горячей» диффузной сварки соседних листов, для которой используется специальный инструмент, или «холодная сварка», с использованием жидкого химического состава, поступающего в продажу в тюбиках со специальными насадками.

В данном случае «механизм» склеивания отличается от того, что мы уже видели выше. Специальный органический состав проникает в структуру линолеумного покрытия, вызывая химическое расплавление его кромок с последующей взаимной диффузией и застыванием. В итоге после полной полимеризации получается прочное соединение с равномерным плотным швом.

В продаже можно найти «холодную сварку» для линолеума или же других изделий из поливинилхлорида (ПВХ) отечественных и зарубежных производителей. Но особую популярность завоевали однокомпонентные составы компании «Tarkett», которые представлены тремя типами. Об этом материале уже вскользь упоминалось выше, а сейчас он будет рассмотрен более подробно. Каждый из типов такого клея предназначается для определенной ширины шва между листами напольного покрытия. И в связи с этим — каждый из них оснащается специальной насадкой для подачи состава на линию склеивания.

| Иллюстрация | Краткая информация об особенностях применения клея |

|---|

Иллюстрация | Краткая информация об особенностях применения клея |

|---|---|

Тип «А» имеет жидкую консистенцию и насадку в виде прочной стальной иглы (в определенной степени похожую на медицинскую иглу шприца). Благодаря этому приспособлению такой «холодной сваркой» удобно соединять листы линолеума с созданием минимальной толщины шва, составляющей менее 2 мм. Расход одной упаковки этого состава рассчитан на длину шва в 20 метров. | |

| Тип «С» является более густым составом, поэтому его лучше всего применять для швов, имеющих ширину более 2 мм. Тюбик этой «холодной сварки» имеет более широкую трубчатую насадку, через которую густая масса легко поступает в шов. Кроме соединения двух полотен напольного покрытия, клей применяется для ремонта поврежденных участков материала. Расход одной упаковки клея рассчитан на длину шва в 15 метров. | |

| Тип «Т» — наиболее густой по консистенции (даже гуще, чем тип «С»). Тюбик с такой «холодной сваркой» оснащен Т-образной насадкой. Предназначается этот комплект для химического сплавления двух листов ПВХ-линолеума, имеющего войлочную или полиэстровую основу. Расход одной упаковки такого состава рассчитан на длину шва до 7 метров.  |

Перед тем как переходить к сварке линолеума, полотна необходимо расстелить на поверхности пола и оставить отлеживаться и расправляться примерно на сутки. Для соединения листов напольное покрытие должно быть ровным.

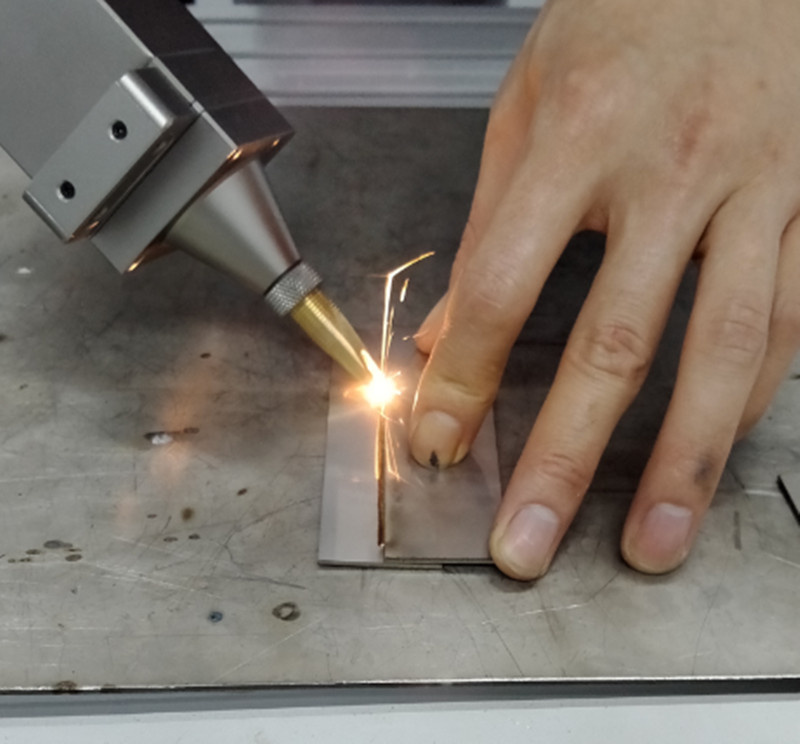

Работы по соединению листов линолеума по технологии химической «холодной сварки» проводятся в порядке, расписанном в таблице-инструкции.

| Иллюстрация | Краткое описание выполняемых операций |

|---|

Иллюстрация | Краткое описание выполняемых операций |

|---|---|

| Первым шагом два полотна напольного покрытия укладываются ровно, внахлест примерно на 40÷50 мм по линии будущего стыка. Затем необходимо найти середину этого перехлеста, и по металлической линейке прочертить ровную линию на всю длину будущего шва. Для этого следует использовать маркер или карандаш, который можно будет легко удалить с поверхности покрытия.  Далее, по намеченной линии, также по линейке, острым ножом делается сквозной рез на всю толщину обоих слоев линолеума. | |

| После того как полотна будут разрезаны на всю длину шва, отрезанные полоски материала (нижняя и верхняя) аккуратно убираются. Если все сделано на совесть, то два листа линолеума сейчас идеально состыкованы, практически без просвета между краями. | |

| Следующим шагом под шов к полу необходимо приклеить двухсторонний строительный скотч, шириной примерно в 60 мм, так, чтобы к нему можно было зафиксировать оба стыкуемых полотна. Защитная пленка со скотча снимается по ходу приклеивания к нему листов линолеума. | |

| Теперь необходимо тщательно очистить зону шва от любых загрязнений и пыли (для этого рекомендуется применить пылесос), а затем скрепить шов поверху бумажным малярным скотчем, который должен проходить по обоим полотнам. Важно выбрать именно малярный скотч, так как состав «холодной сварки» не должен проникнуть сквозь него к лицевой поверхности линолеума или же расплавить материал.  Если клей пропитает или проплавит какой-то иной скотч, то повредит покрытие не только по линии шве, но и в непосредственной близости от него. | |

| Дополнительно скотч рекомендуется хорошо прижать или прикатать к напольному покрытию с помощью резинового валика. Это делается для того, чтобы гарантированно исключить вероятность попадания клея на поверхность линолеума. Главное условие для положительного результата — «холодная сварка» должна попасть исключительно в шов между листами. | |

| Далее, наклеенную ленту скотча необходимо очень аккуратно разрезать с помощью ножа с круглым, крючкообразным или трапециевидным лезвием. Чтобы при разрезании ленты не повредить покрытие, в самом начале реза следует вдавить лезвие ножа в шов до упора — и затем не ослаблять этот нажим на протяжении всего реза. То есть стык между листами сам по себе станет направляющей для движения лезвия ножа. | |

Если напольное покрытие недостаточно эластичное, например, используется коммерческий или полукоммерческий вариант линолеума ПВХ, то шов перед нанесением клея рекомендуется разогреть примерно до +40 градусов с помощью утюга или же фена. Этот прием поможет легко вести насадку-экструдер внутри шва. | |

| Перед тем как открыть тюбик, его следует немного потрясти, чтобы взболтать содержимое. Когда тюбик будет открыт, держать его следует всегда отверстием вверх и следить за тем, чтобы клей не попал случайно на незащищенные участки покрытия. Иглу и отверстие тубы перед началом использования необходимо протереть чистой салфеткой. При проведении склеивания, тюбик лучше всего держать двумя руками. Одной рукой следует придерживать тюбик и осуществлять его постепенное сдавливание для выхода клея. А указательный палец второй руки — держать на его носике, прижимая в шов между листами | |

| Это – самый ответственный этап всего процесса, поэтому его необходимо проводить не спеша и крайне аккуратно. Иглу необходимо вдавить в начало шва, так, чтобы клей заполнял зазор между листами линолеума. Далее насадку следует продвигать внутри шва, регулируя легким нажатием на тюбик количество выдавливаемого клея.  На скотче вдоль шва должен оставаться тонкий слой «холодной сврки», шириной примерно в 5 мм. Остаток клея на скотче говорит о том, что шов заполнен доверху, что и требуется. | |

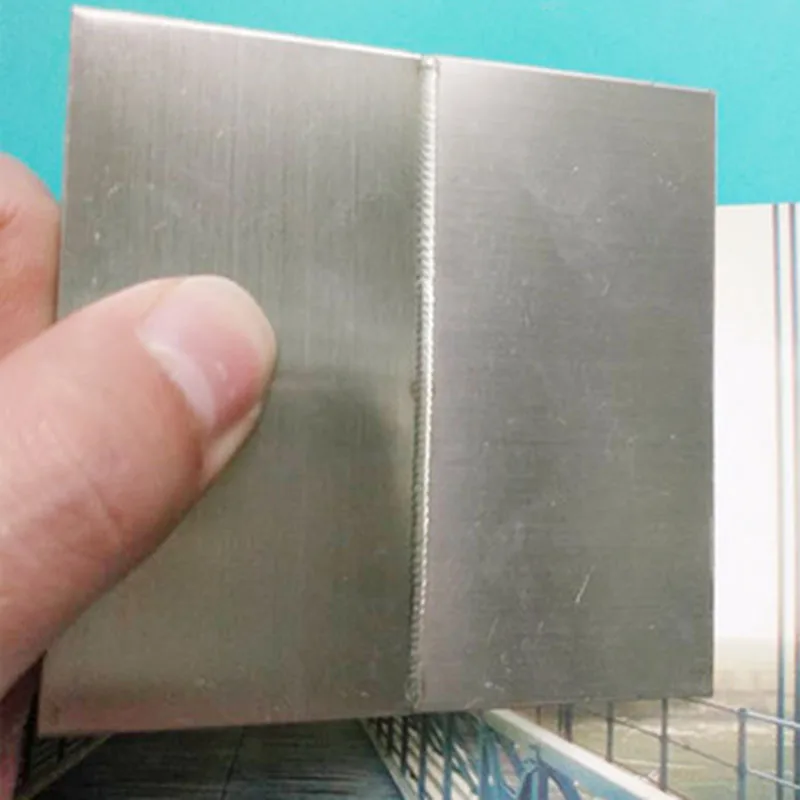

| После того как клей на поверхности скотча высохнет (а это примерно через 10 минут для состава типа «А» и 60 минут – для составов типа «Т» и «С») скотч необходимо аккуратно отклеить от поверхности покрытия. Убирают не торопясь сначала одну его сторону, затем другую, оставшуюся на полу полосу. Результатом «холодной сварки» становится практически невидимый шов, по которому можно будет ходить уже через полчаса после снятия скотча. |

При работе с клеем типа «Т» существуют некоторые нюансы, к которым можно отнести следующие действия:

- Во-первых, под шов между листами линолеума к полу не клеится двухсторонний скотч.

- Во-вторых, после того как малярный скотч будет наклеен сверху шва и разрезан, необходимо отогнуть один из листов покрытия и нанести клеевой состав на торец другого полотна, так, чтобы он был полностью покрыт клеем.

- В- третьих, отогнутый край покрытия возвращают на место и плотно прижимают его к полу. Склеенные части линолеума необходимо оставить на час, до полного высыхания состава, после чего скотч можно снять. Ходить по покрытию можно так же через полчаса после удаления скотча.

В случае если клей случайно попадет на покрытие, его не следует удалять сразу. Когда капли застынут, их необходимо аккуратно срезать с помощью ножа. Если попытаться убрать незастывшие капли клея, то можно испортить рисунок покрытия, так как под клеем оно в этот момент будет в расплавленном состоянии.

* * * * * * *

Итак, холодную сварку можно назвать уникальным универсальным материалом, способным разрешить большое количество проблем. Однако, не следует забывать и о том, что для ремонта некоторых функциональных изделий клей можно использовать исключительно в виде временной меры, только чтобы «дожить» до их замены или же капитального ремонта. Поэтому, отремонтировав, например, батарею отопления дома, радиатор охлаждения или топливный бак в автомобиле, следует и держать под неусыпным контролем герметичность наложенной заплатки, и не забывать о необходимости более радикальных мер.

В завершение публикации – еще один пример использования этого универсального ремонтного состава.

Видео: Пример ремонта смесителя для ванной с помощью «холодной сварки»автор Абрамова Полина |

Холодная сварка под водой – инструкция как ею пользоваться

– что представляет собой холодная сварка под водой

– для каких работ стоит применять холодную сварку

– что входит в состав клея для холодной сварки, от чего зависит структура и консистенции

– инструкции, которые следует соблюдать, выполняя работы для ремонта металлических и иных деталей со сваркой холодным способом под водой

– как необходимо подготовить поверхность перед нанесением, чтобы можно было обеспечить прочность соединения

– инструменты, с помощью которых наносится холодная сварка на металл и другие типы поверхностей

– как наносить клей для соединения поверхности из металла, пластмассы, дерева

– рекомендации после применения клея

Холодная сварка под водой – сложная и уникальная процедура скрепления элементов, расположенных ниже уровня воды. Для проведения работы нужно соблюдать аккуратность.

Для проведения работы нужно соблюдать аккуратность.

Что представляет собой холодная сварка под водой

Холодная сварка – процедура, выполняемая с помощью давления металлов, причем без внешних тепловых воздействий. Используется клеевой состав, помогающий соединять разные материалы: металл, дерево, пластик.

Данная процедура больше напоминает склеивание. Холодная сварка выполняется быстро, надежно. Процедура нужна для герметизации материалов или восстановления утраченных элементов.

Для каких работ стоит применять холодную сварку

Данный метод скрепления деталей используется при выполнении различных работ на подводных объектах. Он подходит для мелкого ремонта:

- нефте-, газо-, водопроводов;

- корпусов судов;

- причалов и мостов;

- нефте-, газодобывающих платформ;

- дамб.

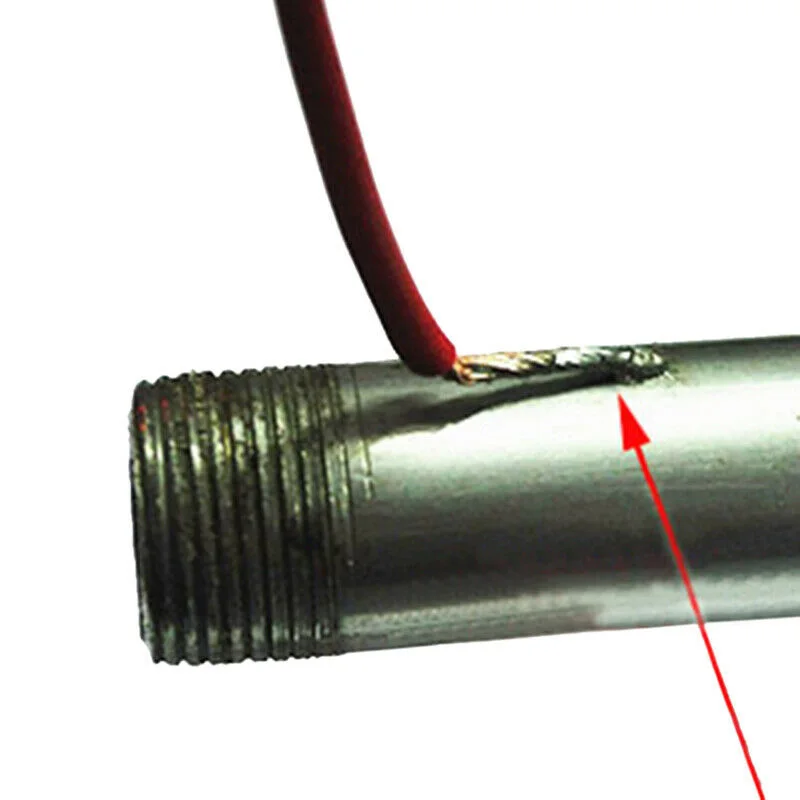

Клей может скреплять металл, который находится под воздействием электричества и жидкостей. Еще средство используется для работы с пластиковыми деталями, керамикой, камнем, стеклом, ковролином, линолеумом. Холодная сварка применяется для ремонта сантехники, автомобилей.

Что входит в состав клея для холодной сварки, от чего зависит структура и консистенции

Для холодной сварки используется специальный клей, состоящий из нескольких элементов:

- Эпоксидной смолы. Это главный компонент средств. Благодаря смоле скрепляются разные материалы.

- Дополнительных компонентов.

В зависимости от предназначения средства могут быть и другие химические элементы.

В зависимости от предназначения средства могут быть и другие химические элементы.

Клей продается в готовом виде или с отвердителем. Готовое средство – это пластинообразный брусок, который предварительно следует размять в руках. Эпоксидную смолу с отвердителем продают в жидкой форме. На прочность склейки влияют присутствующие компоненты.

Инструкции, которые следует соблюдать, выполняя работы для ремонта металлических и иных деталей со сваркой холодным способом под водой

При выполнении холодной сварки следует соблюдать инструкцию производителя. Процедура выполняется несложно:

- Необходимо подготовить состав. От 2-компонентной массы отрезается фрагмент, которого достаточно для устранения дефекта. Средство разминается руками до образования однородного куска. Отвердитель смешивают с составом.

- Сварка твердеет приблизительно спустя 5-7 минут, поэтому ее нужно нанести быстро, разгладить, обеспечить плотную усадку в трещину или отверстие.

- При необходимости выполняется выравнивание плоскости шпателями. Можно придать нужные формы.

Процедура выполняется быстрее при подогревании детали строительным феном. Тогда сварка твердеет практически моментально.

Клей дозируется на глаз. Время затвердевания может быть разным, все зависит от марки средства. Эту информацию должен указывать производитель.

Как необходимо подготовить поверхность перед нанесением, чтобы можно было обеспечить прочность соединения

Деталь с недостатком требуется очистить от грязи, ржавчины. Затем необходима обработка наждачной бумагой от возникновения крупных рисок. Благодаря этому улучшается сцепляемость с холодной сваркой.

Затем нужно выполнить обезжиривание. Обработку лучше проводить перед самой процедурой. Для этого используется ацетон, бензин, уайт-спирит. Дерево обрабатывают спиртом. Процедура устраняет мелкие частички материала, пыль, жир, что может ухудшить сцепляемость.

Процедура устраняет мелкие частички материала, пыль, жир, что может ухудшить сцепляемость.

Инструменты, с помощью которых наносится холодная сварка на металл и другие типы поверхностей

Чтобы выполнить холодную сварку, требуется подготовка:

- ножа;

- ветоши;

- перчаток;

- обезжиривателя;

- наждачной бумаги.

Если необходимо разделение кромки стальной или чугунной заготовки, требуется болгарка с отрезным кругом, напильники, дрель с насадками. Чтобы восстановить потерянный фрагмент детали, требуется комплект шпателей.

Чтобы восстановить потерянный фрагмент детали, требуется комплект шпателей.

Как наносить клей для соединения поверхности из металла, пластмассы, дерева

Поскольку сварочная смесь твердеет быстро, следует предварительно подготовить рабочее место. Поверхность нужно обработать ацетоном, зачистить, что гарантирует надежное соединение.

Следует подготовить клей для холодной сварки. Жидкие средства смешиваются по инструкции, а сухие разминаются в руках. Затем нужно заделать дефект: подготовленная масса наносится на данный участок. Ей обрабатывают как дыру, так и пространство вокруг. Затем масса остается высыхать.

Рекомендации после применения клея

Хотя холодная сварка признана безвредной, важно соблюдать правила безопасности:

- Клей нужно оставлять в месте, недоступном для детей, животных.

- Необходимо, чтобы средство не контактировало с продуктами.

- Средство должно храниться в герметичной упаковке.

Срок высыхания сварки зависит от используемого средства. Первый результат заметен спустя 5-20 минут, но шов еще уязвим. Полное высыхание наступает через 12-24 часа. После этого изделие готово к использованию.

⚡ Холодная сварка для металла и технология её применения

Холодная сварка для металла – это возможность произвести небольшой ремонт без использования сварочного аппарата. По сути, это клей, который надёжно закрепляет и герметизирует стальные детали. Этот метод используют сантехники и автолюбители. Его главное преимущество – в простоте применения. Редакция HouseChief в этом материале собрала для вас полезные сведения о составе и рекомендации по применению холодной сварки.

Читайте в статье

- 1 Состав и области применения холодной сварки

- 2 Холодная сварка для металла: разновидности

- 3 Особенности эксплуатации склеенных деталей

- 4 Плюсы и минусы холодной сварки

- 5 Как выбрать подходящий состав

- 5.1 Температурный режим эксплуатации

- 5.2 Герметичные свойства клея

- 5.3 Холодная сварка для авторемонта

- 6 Популярные марки холодной сварки

- 7 Как пользоваться холодной сваркой

Состав и области применения холодной сварки

Основу холодной сварки составляет эпоксидная смола. В зависимости от назначения, в неё добавляются разные присадки, обеспечивающие прочность соединения в любых условиях эксплуатации деталей. После нанесения клей твердеет через 10-20 минут, а после нескольких часов становится монолитно прочным.

Помимо скрепления деталей, холодная сварка может выполнять задачу герметизации. Ею заполняют щели и небольшие дыры в металлических трубах и ёмкостях

Ею заполняют щели и небольшие дыры в металлических трубах и ёмкостяхОбласть применения холодной сварки широка: это и сантехнические работы по дому, и ремонт автомобиля, и декорирование. Но не стоит слишком надеяться на такой метод соединения: всё-таки он не так надёжен, как настоящая сварка, и является скорее временным решением.

Холодная сварка для металла: разновидности

Холодная сварка подразделяется по разным признакам. По консистенции она бывает жидкой и пластилинообразной. Жидкие компоненты нужно перемешивать между собой.

В пластилине отвердитель находится внутри бруска и смешивание компонентов происходит при разминанииЕсть разделение сварки и по назначению:

- универсальная – годится для скрепления деталей из металла, древесины и полимеров;

- для металла – имеют в качестве наполнителя металл и отличаются высокой прочностью;

- автомобильные – в состав входят компоненты, повышающие прочность к механическим нагрузкам;

- водостойкие – предназначены для крепления и герметизации даже под водой;

- высокотемпературные – склеенные таким составом детали можно эксплуатировать в температурном диапазоне от -60ºС до +1500ºС.

И, наконец, сварка может различаться по типу шва и рабочей поверхности. Она может быть:

- точечной – применяется для ремонта ёмкостей из меди и алюминия, работы с алюминиевой проводкой;

- шовной – для масштабных работ с металлом;

- стыковой – для соединения проводки и металлических колец;

- тавровой – предназначенной для работы с латунью.

Особенности эксплуатации склеенных деталей

Холодная сварка – это полимерная смесь, которая склеивает детали после небольшого нагрева, буквально до температуры тела.

Прочность соединения зависит от подготовки поверхности и грамотном выборе типа смесиВ идеальных условиях эксплуатации, то есть без воздействия каких-либо внешних факторов, место такого крепления будет очень надёжным, но всё-таки, не таким прочным, как при настоящей сварке.

Плюсы и минусы холодной сварки

Во многих экстренных ситуациях полимерный состав, способный склеивать металлические детали, будет просто незаменим. Вот его основные преимущества:

Вот его основные преимущества:

- продаётся практически в любом хозяйственном магазине;

- можно соединять детали без предварительного демонтажа;

- быстро схватывается;

- склеиваемые детали не подвергаются деформации;

- сварочный шов выглядит аккуратно;

- не образует отходов и не требует особых условий проведения работ или применения средств индивидуальной защиты;

- не требует от мастера профессиональных навыков;

- выдерживает высокотемпературное воздействие.

Есть у холодной сварки и свои недостатки. В их числе нужно отметить, что время закрепления смеси всё же больше, чем время обычной сварки, а прочность крепления – меньше. Кроме того, перед началом работ нужно уделить достаточно времени для тщательной подготовки поверхностей.

Как выбрать подходящий состав

Главное правило подбора типа холодной сварки – это сфера её применения.

Обратите внимание на упаковку: здесь перечислены все параметры, которые гарантируют прочность крепления деталейТемпературный режим эксплуатации

Недорогие варианты сварки позволяют эксплуатировать детали при температуре до 260ºС. Такой клей годится для ремонта предметов, которые не подвергаются высокотемпературному воздействию.

Такой клей годится для ремонта предметов, которые не подвергаются высокотемпературному воздействию.

С помощью такого состава можно выполнять крепление и герметизацию изделий, которые постоянно нагреваются, например, баки для воды в бане или даже печки-буржуйки. Пример такой термостойкой сварки – «Алмаз» или «Термо», продукты отечественного производства.

Герметичные свойства клея

Для ремонта сантехники следует подбирать водостойкие составы с металлическим наполнителем, гарантирующим надёжность и герметичность соединения.

Помните, что такие смеси, в первую очередь, это герметики, так что по прочности они уступают другим типам. Более того, они ещё и неустойчивы к механическому воздействию.

Такие сварки чаще всего продаются в жидком виде, так как такой тип удобнее наносить на места соединения труб для их стыковкиХолодная сварка для авторемонта

Холодная сварка для авторемонта обладает рядом преимуществ: она отлично выдерживает перепады температуры и устойчива к вибрационной нагрузке. Не боится такой состав и химического воздействия, но, как правило, он не схватывается на мокрых поверхностях.

Не боится такой состав и химического воздействия, но, как правило, он не схватывается на мокрых поверхностях.

Автомобилисты при необходимости могут сделать из такого клея подходящий болт и нарезать на нем резьбу до полного застывания массы. Такой крепёж не продержится долго, но до СТО даст возможность добраться.

Холодную сварку используют также для срочного ремонта пробитого трубопровода, бензобака, радиатора, прогоревшего глушителя, крепления внешних деталейПопулярные марки холодной сварки

Ассортимент такой продукции довольно широк, но не все товары этого ряда можно с уверенностью назвать качественными. Если говорить об отечественных марках, то заслуженным доверием пользуется «Алмаз» и «Полимет». Из импортных брендов особенно высокую оценку получила продукция Hi-Gear и ABRO.

Качественные составы представлены следующими марками.

Титан. Выдерживает напряжение на срез до 4,04 мПа, на сдвиг – 438 Н, разрыв – 9,5 мПа. Надёжно склеивает цветные и чёрные металлы, керамику, дерево и твёрдый пластик. Обладает устойчивостью к химическому воздействию и выдерживает температуру до 130ºСМомент Эпоксин. Хороший клей для металлов и сплавов, устойчивый к химическому и механическому воздействиюАлмаз. Универсальный состав, доступный по цене. Его единственный недостаток – хрупкость при склеивании больших деталейPOXIPOL. Водостойкий состав, устойчивый к агрессивным средам. Используется при ремонте сантехники, выдерживает температуру до 120ºСMastix. Имеет температурный диапазон эксплуатации от -60ºС до 150ºС. Недостатком считается длительный период сушки

Обладает устойчивостью к химическому воздействию и выдерживает температуру до 130ºСМомент Эпоксин. Хороший клей для металлов и сплавов, устойчивый к химическому и механическому воздействиюАлмаз. Универсальный состав, доступный по цене. Его единственный недостаток – хрупкость при склеивании больших деталейPOXIPOL. Водостойкий состав, устойчивый к агрессивным средам. Используется при ремонте сантехники, выдерживает температуру до 120ºСMastix. Имеет температурный диапазон эксплуатации от -60ºС до 150ºС. Недостатком считается длительный период сушкиКак пользоваться холодной сваркой

Чтобы холодная сварка надёжно и прочно прикрепилась к поверхности, нужно соблюдать технологию её нанесения:

| Иллюстрация | Описание |

Перед началом работы нужно удалить грязь с поверхности и тщательно зачистить её надфилем или наждачной бумагой с крупным зерном. Шероховатость приветствуется, так как сцепка с клеем будет прочнее. После зачистки необходимо обезжирить место склейки. После зачистки необходимо обезжирить место склейки. | |

| Необходимо отрезать кусочек материала такого размера, чтобы хватило для работы. Холодная сварка режется легко, как пластилин, можно сделать это даже обычным кухонным ножом. | |

| Тщательно разомните состав до однородного состояния. В процессе работы все компоненты смешиваются. | |

| Нанесите клей на нужное место и оставьте для застывания на час, а лучше – на два-три. За это время холодная сварка наберёт необходимую прочность. Если есть необходимость красить или шлифовать детали, лучше выдержать сутки перед этой работой. |

Как пользоваться жидким составом, описано в этом небольшом видеокурсе:

Watch this video on YouTube

А какую марку холодной сварки предпочитаете вы? Если вы готовы посоветовать нашим читателям качественный продут, напишите об этом в комментариях!

Как использовать холодную сварку и в каких случаях она применяется.

Содержание

Сегодня в ассортименте хозяйственных магазинов очень широкий ассортимент составов, предназначенных для быстрого ремонта различных изделий или упрощения монтажа. Особого внимания заслуживают товары, которые можно отнести к интересной группе — «холодная сварка». Что это такое?

«Холодной сваркой» обычно называют клеевой состав определенной плотной или обычной жидкой консистенции, имеющий широкие возможности, поскольку он может применяться в различных областях и с различными комбинациями материалов. После затвердевания нанесенной ремонтной «заплатки» или клеевого шва они отличаются прекрасными показателями адгезии и прочности, соединение становится сродни сварному, за что такие составы получили свое народное название. У любого, кто слышал об этом составе, но никогда не использовал его на практике, неизбежно возникает вопрос, как использовать холодную сварку. В этой публикации будет представлена информация о существующих типах этого клея, а также о том, где и как его следует применять.

«Холодная сварка» и ее характеристики.

Само название клея — «холодная сварка» указывает на то, что он способен создавать соединение высокопрочных материалов, сопоставимое с настоящей сваркой. Это может быть одно- или двухкомпонентный состав, в основе которого чаще всего лежит эпоксидная смола, с добавками — загустителями и упрочняющими добавками. Удобство «холодной сварки» в том, что она не требует использования каких-либо инструментов и оборудования, а также нагревания ремонтируемых материалов до высоких температур. Ремонтно-восстановительные работы можно проводить буквально в полевых (ходовых) условиях. Именно поэтому тот или иной вариант «холодной сварки» традиционно входит в минимальный набор инструментов и материалов автомобилиста, постоянно имеющийся в автомобиле.

Этот клей используется для укрепления соединительных швов различных деталей или материалов, заделки отверстий, ремонта трещин или образовавшихся отверстий. «Холодная сварка» также может быть подходящей для некоторых монтажных работ, например, для соединения изделий из одного или разных материалов. Например, с помощью этого клея легко соединить пластиковые и металлические или деревянные детали со стеклом.

Например, с помощью этого клея легко соединить пластиковые и металлические или деревянные детали со стеклом.

На рынке можно найти как универсальные составы, подходящие для большинства строительных материалов, так и клеи для более узких профилей, предназначенные для конкретных применений. Поэтому при покупке «холодной сварки» всегда следует обращать внимание на варианты, указанные в прилагаемой инструкции.

Виды «холодной сварки»

Большое количество клеев, подходящих под определение «холодная сварка», можно разделить на типы по нескольким критериям.

- 1- В зависимости от консистенции (формы агрегата) продукции холодная сварка выполняется в жидком и твердом виде:

В твердом виде он обычно прессуется в материал стержнями (цилиндрами). Этот вариант «холодной сварки» можно назвать наиболее распространенным и широко применяемым в быту. Он превращается в «рабочую» пластическую субстанцию, напоминающую пластилин, при активном разминании пальцами. Жидкий «холодный шов» может быть однокомпонентным или двухкомпонентным клеем.

- 2 — По составу этот клей бывает одно- и двухкомпонентным:

Однокомпонентные составы расфасованы в тубу или батончик. Они не требуют смешивания и доступны как в жидкой, так и в твердой форме. Второй вариант, перед применением требует разогревание рук для получения композиции пластичных и адгезионных качеств.

Двухкомпонентные жидкие составы смешиваются в нужном количестве непосредственно перед нанесением на поверхность. Двухкомпонентная холодная сварка также выполняется в жидком и твердом виде. Жидкая версия представляет собой набор из двух емкостей (тюбиков, тюбиков и т. Д.), Одна из которых содержит эпоксидный компаунд, а другая — отвердитель. Клей готовят из двух компонентов непосредственно перед использованием или во время работы (рецептуры с одновременным дозированием и смешиванием). Двухкомпонентный жесткий «холодный шов»

В двухкомпонентных твердых составах «холодная сварка» обеспечиваются оптимальные пропорции двух компонентов, необходимых для изготовления клеевой смеси. Из бруска отрезается необходимое количество материала, затем замешивается в руках до получения однородной пластичной массы.

Из бруска отрезается необходимое количество материала, затем замешивается в руках до получения однородной пластичной массы.

- 3 — В зависимости от назначения клей может быть универсальным или профилированным, рассчитанным на работу с определенными материалами. Оба этих вида «холодной сварки» могут иметь в своем составе определенный наполнитель.

Так, для ремонта бетонных поверхностей или труб в клей добавляют керамическую добавку, а в металлические изделия добавляют металлический порошок. Также используются армирующие включения в виде синтетических волокон.

Однако есть композиции без каких-либо наполнителей — просто от взаимодействия смешанных компонентов или даже от контакта с воздухом (один компонент), образуя прочный ремонтный или клеевой слой материала.

Кстати, холодные составы узкопрофильного использования еще называют «холодной сваркой», которые из-за наличия сильного органического растворителя вызывают химическое «плавление» обрабатываемого ими материала. Обычно эти клеи предназначены для работы с определенными полимерами, такими как ПВХ. После обработки и размягчения обработанных участков происходит процесс сжатия сопрягаемых деталей — и происходит нечто похожее на диффузионную сварку, проводимую при нагреве. Без высоких температур — но с практически таким же эффектом. Разве это не «холодная сварка»?

Обычно эти клеи предназначены для работы с определенными полимерами, такими как ПВХ. После обработки и размягчения обработанных участков происходит процесс сжатия сопрягаемых деталей — и происходит нечто похожее на диффузионную сварку, проводимую при нагреве. Без высоких температур — но с практически таким же эффектом. Разве это не «холодная сварка»?

Области применения таких составов.

Здесь все просто — «холодная сварка» так или иначе подходит для ремонта изделий или склейки деталей, используемых практически в любой сфере.

Клей используется для склеивания и герметизации твердых изделий или эластичных покрытий, постоянно размещенных на прочной основе. Холодносварные материалы можно разделить на несколько групп:

Металлы — практически без ограничений.

С его использованием производятся различные полимеры, а также комбинированные материалы, например линолеум или ковролин. Детали этих покрытий могут быть соединены друг с другом из других материалов, а также прикреплены к основанию.

Для изделий из полиэтилена «холодная сварка» не применяется.

Стекло, керамика и фарфор могут соединяться этим клеем в различных комбинациях без ограничений. То есть упомянутые материалы находятся между собой, а также изделия, имеющие различное конструктивное строение.

Как видно из представленного списка, «холодная сварка» может применяться в различных сферах, тем более что есть составы, которые отличаются устойчивостью к теплу и влажности. Кроме того, клей, используемый для герметизации стыков изделий, способен выдерживать работу под высоким давлением. Например, «холодная сварка» применяется для соединения и ремонта водопроводных и канализационных труб, а также различных деталей и узлов в автомобилестроении. С помощью этого клея можно быстро и даже в самых неблагоприятных условиях отремонтировать повреждения, такие как осколки в кузове, дыры в радиаторе, бензобаке, протекающие трубы и т. Д.

В быту «холодная сварка» применяется для ремонта мебели, изделий из стекла и даже строительных инструментов, а также других товаров для дома.

Преимущества и недостатки «холодной сварки»

К достоинствам этого продукта можно отнести следующие особенности:

- Экологическая чистота материала (на основе эпоксидной смолы) позволяет использовать его в жилых помещениях, не имеет резкого запаха и не выделяет токсичных паров.

- При «холодной сварке» не повреждаются прилегающие участки отремонтированных изделий, так как они не подвергаются воздействию высоких температур, которых невозможно избежать при «классической» сварке.

- Нанесенный и затвердевший клей можно обработать абразивными материалами, чтобы довести их поверхность до идеальной гладкости, что в некоторых случаях является необходимым условием ремонта.

- Применение холодной сварки не требует использования специальных инструментов, отсутствие которых часто затрудняет ремонт.

- Универсальность рецептур — можно выполнять очень широкий спектр различных работ.

- Возможность использования отремонтированных изделий при высоких и низких температурах.

- Материал не разлагается под воздействием химикатов.

- Доступная стоимость материала — позволить себе такой комплект может каждый. Да, наверное, она должна быть в каждом доме — на всякий случай.

Недостатком «холодной сварки» является то, что во многих случаях она даже уступает по надежности «горячим технологиям» соединения материалов. То есть обычно считается временной мерой — до полной замены поврежденных деталей или покрытий на новые или до появления возможности полной реставрации.

Небольшой обзор популярной линейки «холодной сварки»

Выбирая такой клей, нужно обращать внимание на следующие параметры, указанные производителем на упаковке:

- Материалы поверхности, на которые можно нанести выбранный состав.

- Температурный диапазон, в котором можно использовать покупной клей.

- Порядок нанесения «холодной сварки» указан в инструкции.

- Стоимость клея.

Кстати, о ценовом факторе. Большинство этих составов можно отнести к полностью доступной категории. Поэтому не стоит покупать гораздо более дешевые варианты совершенно неизвестного происхождения. Лучше обращать внимание на те материалы, которые получили много положительных отзывов. К этой продукции относятся клеи марок «Tarkett», «Poxipol», «Permatex», «WEICON», «Devcon», «MASTIX», «Premium FastFix Metal» и другие.

В следующей таблице показаны некоторые варианты «холодной сварки» от разных производителей, как универсальные, так и предназначенные для склеивания определенных материалов. Возможно, эта информация поможет определиться с выбором при покупке состава:

Premium FastFix Metal — это двухкомпонентный быстротвердеющий раствор на эпоксидной основе. Этот клей подходит для внутренних и внешних работ по фиксации и ремонту металлических деталей. После закалки «холодной сваркой» отремонтированная часть изделия может быть подвергнута качественной шлифовке. После закалки «холодной сваркой» отремонтированная часть изделия может быть подвергнута качественной шлифовке. | |

| «Холодная сварка» «АСТРОхим» специально разработан для герметизации ремонтных радиаторов отопления, труб горячего и холодного водоснабжения и канализации, изготовленных из различных металлов или пластмасс. Клей можно использовать как для бытовых нужд, так и для ремонта промышленных коммуникаций. Температура эксплуатации ремонтируемых или пломбируемых объектов находится в пределах от -60 до + 150 градусов. Двухкомпонентный состав замешивается при положительной температуре. | |

Двухкомпонентная «холодная сварка» «MASTIX для алюминия» — назначение понятно из названия, например, хорошо подходит для «ремонта в полевых условиях» перфорированного алюминиевого радиатора. Клей можно использовать на влажных и масляных поверхностях, а также для склеивания деталей, которые будут использоваться при высоких температурах. После застывания ему не страшен прямой контакт с различными техническими жидкостями, в том числе с антифризом. После застывания ему не страшен прямой контакт с различными техническими жидкостями, в том числе с антифризом. | |

| Двухкомпонентный клей «МАСТИКС для масляных поверхностей» должен быть в ящике для инструментов автомобилиста. В дороге, когда поверхности или детали, требующие срочного ремонта, очистить от загрязнений сложно или даже невозможно, такая «холодная сварка» становится незаменимой. Кроме того, состав может использоваться для склеивания цветных и черных металлов, керамики, пластика, дерева, которые рассчитаны на работу при температуре от -60 до +150 градусов. Таким образом, эту «холодную сварку» можно отнести к разряду универсальных. | |

Двухкомпонентный клей «MASTIX термостойкий» предназначен для ремонта изделий из различных металлов, а также термостойких пластиков и керамики, работающих при температуре от -60 до +250 градусов. Допускается склеивание влажных поверхностей. Захват этого материала происходит через два-три часа после нанесения, а полное затвердевание и возможность подвергнуть продукт его характерной нагрузке происходит за один день. | |

| Двухкомпонентное «холодное уплотнение» «АКВА-МАСТИКС» предназначено в первую очередь для ремонта сантехнической арматуры. Он способен быстро и качественно соединять детали или ремонтировать дефекты в металле, фарфоре, керамике, а также надежно герметизировать резервуары и трубопроводы. Аксессуары, отремонтированные или герметизированные этим составом, могут дополнительно использоваться в диапазоне рабочих температур от -60 до +150 градусов. С помощью этого состава можно ремонтировать масляные и влажные поверхности даже при отрицательных температурах до -10 градусов, если клей был подготовлен для использования в теплом помещении. | |

Tarkett, производитель линолеума, также производит цельную «холодную сварку» для склеивания изделий из ПВХ. Удобство использования состава этого производителя заключается в закрепленной в трубке стальной игле, предназначенной для направленного выдавливания клея, необходимого для фиксации двух листов линолеумного покрытия. Игла имеет высокую прочность, поэтому не сломается и не деформируется во время работы. Прочность соединения, полученная после полной полимеризации, даже превышает европейские стандарты. Компания продает три вида холодной сварки полов из ПВХ — «А», «Т» и «С». Игла имеет высокую прочность, поэтому не сломается и не деформируется во время работы. Прочность соединения, полученная после полной полимеризации, даже превышает европейские стандарты. Компания продает три вида холодной сварки полов из ПВХ — «А», «Т» и «С». | |

| «Универсальная холодная сварка» «Каратт» предназначена для ремонта, склейки, герметизации стыков различных изделий из пластика, металла, дерева, керамики, гранита, мрамора, бетона. | |

Клей «Секунда», предназначенный для приклеивания или ремонта твердых предметов (поверхностей) из ПВХ — это могут быть водостоки, водопроводные и канализационные трубы, элементы отделки, корпуса бытовой техники и многое другое. Подходит как для наружных, так и для внутренних работ. Материал также используется для стыковых линий плитки ПВХ или линолеума. Этот «холодный шов» также используется для заполнения трещин и отверстий в металлических, деревянных, пластиковых и каменных изделиях. Кроме того, он также подходит для металлических деталей автомобилей. Состав после нанесения на поверхность от контакта с воздухом довольно быстро образует влагостойкий прозрачный слой или стык. Благодаря своей герметичности, эта «холодная сварка» используется для ремонта изделий, контактирующих с водой. Склеивание деталей до состояния, пригодного для полноценной эксплуатации, происходит в течение шести часов. Кроме того, он также подходит для металлических деталей автомобилей. Состав после нанесения на поверхность от контакта с воздухом довольно быстро образует влагостойкий прозрачный слой или стык. Благодаря своей герметичности, эта «холодная сварка» используется для ремонта изделий, контактирующих с водой. Склеивание деталей до состояния, пригодного для полноценной эксплуатации, происходит в течение шести часов. |

Помимо представленных вариантов «холодной сварки», выпускаются составы, специально предназначенные для ремонта автомобильных деталей, в частности — специально для его радиатора. Однако если таких предметов в продаже нет, то можно купить клей для металла, особенно алюминия или пластика, в зависимости от того, какая из деталей автомобиля нуждается в ремонте.

Меры безопасности и правила сохранения.

Перед тем, как перейти к работе с «холодной сваркой», всегда имеет смысл внимательно ознакомиться с мерами безопасности. Просто чтобы обезопасить себя от негативного воздействия составляющих клея.

- Холодную сварку нельзя использовать для ремонта поверхностей, контактирующих с пищевыми продуктами.

- При работе рекомендуется защищать руки в плотных перчатках. Они предотвращают попадание смолы на кожу и предотвращают длительную очистку.

- По окончании работы, сняв перчатки, следует тщательно промыть руки под проточной водой.

- Если клей случайно попал на вашу кожу или в глаза, немедленно промойте.

- Хранение «холодной сварки» необходимо производить по правилам, указанным на упаковке, иначе состав потеряет свои первоначальные качества. Клей следует хранить в недоступном для детей месте.

Как видите, требования элементарны и выполнить их несложно.

Как применяется холодная сварка

В этом разделе будут рассмотрены различные области применения клея — в разных областях, а также для склеивания или ремонта различных материалов.

Общие правила применения.

Для применения двухкомпонентной «холодной сварки» существуют общие правила подготовки и нанесения на ремонтируемую поверхность. Все выполняемые действия можно разделить на несколько этапов.

Все выполняемые действия можно разделить на несколько этапов.

Вы начинаете с подготовки поверхностей к ремонту. В этот этап входит очистка от грязи и остатков старых декоративных покрытий (краски, лака). Если поверхности идеально гладкие, желательно обработать их абразивным материалом. Полученная шероховатость увеличит адгезию материалов.

Желательно, чтобы поверхности были сухими и обезжиренными, например, спиртом, ацетоном или другим растворителем. Некоторые составы, как упоминалось выше, можно наносить на масляные продукты, но они все равно лучше всего работают на чистой поверхности. Ну а в случае ремонтируемой трубы, в которой образовалась течь, нужно выбирать холодную сварку, которую можно использовать на мокрых поверхностях.

Очень важно внимательно изучить инструкцию по применению приобретенного средства. Особое внимание следует обратить на жизнеспособность состава, то есть максимальное время, разрешенное после смешивания. По истечении этого временного интервала «холодная сварка» теряет свои свойства и приходит в негодность.

Затем нужно разрезать или отжать две тюбики, в зависимости от конкретного вида двухкомпонентного клея, в необходимом количестве. При замешивании жесткого варианта «холодной сварки» руки рекомендуется смачивать водой, иначе состав будет прилипать к пальцам. Клей готов к использованию, когда он нагревается и становится пластичным, становится полностью однородным и при этом заметно нагревается. При смешивании жидких компонентов «холодной сварки» готовая смесь должна приобрести однородный цвет.

Полученный клей после смешивания компонентов наносится на подготовленную поверхность и прижимается или распределяется по ней резиновым шпателем, смоченным водой. Твердо перемешанный пластырь следует прижать и подержать на поверхности несколько минут.

Срок готовности отремонтированной поверхности к дальнейшей обработке для каждого состава разный. Если необходимо ускорить период полимеризации, клей можно нагреть строительным феном, но злоупотреблять этим средством особо не рекомендуется.

После полного высыхания и полимеризации отремонтированный участок можно обработать наждачной бумагой и при необходимости покрасить.

Ремонт радиатора системы охлаждения авто.

Автомобильный кулер — это теплообменное устройство, которое очень чувствительно к действующим механическим воздействиям. Бывает, что при движении на большой скорости камешек или другой твердый предмет, застрявший в его сетке, приведет к образованию протечки. А это уже требует срочного ремонта. Путем холодной сварки вполне можно устранить течь и хотя бы временно восстановить работоспособность самого кулера.

Рекомендуемый порядок работы следующий:

Первое, что нужно сделать — это выбрать (купить и иметь в «бардачке» автомобиля подходящий для такого ремонта вид «холодной сварки». Он должен иметь хорошее сцепление с металлом и выдерживать высокие температуры. Оптимальный вариант было бы приобрести специальный состав, специально разработанный для ремонта радиаторов отопления, но если таковых нет в продаже, следует выбрать жаростойкий вариант по металлу. Если «холодная сварка» не обладает этими свойствами, то при нагревании ремонтная накладка просто расплавится или соскочит, то есть вся проделанная работа пойдет зря.

Если «холодная сварка» не обладает этими свойствами, то при нагревании ремонтная накладка просто расплавится или соскочит, то есть вся проделанная работа пойдет зря.

Следующим шагом будет определение точного места утечки. Не исключено, что для этого придется демонтировать радиатор. Следует отметить, что этот этап иногда становится самым сложным во всем процессе ремонта радиатора.

Из системы охлаждения автомобиля слита жидкость — антифриз или вода. Если поиску ямы или трещины предшествует разборка радиатора, то, конечно же, перед разборкой охлаждающая жидкость сливается. Удаление засоряющейся части решетки радиатора

Возможно, вам понадобится снять часть решетки радиатора, чтобы обнаружить отверстие в трубе, а также отремонтировать ее.

Рекомендуется просушить радиатор, например, струей теплого воздуха. Но если приобретается холодная сварка, которую можно наносить на влажную поверхность, то сушка всей конструкции необязательна, хотя все же остается желательной.

Найдя отверстие, чтобы освободить пространство вокруг него, рекомендуется отшлифовать поверхность, на которую будет наноситься «холодная сварка», затем очистить ее от остатков абразива и обезжирить уайт-спиритом, ацетоном или бензином. Эта процедура необходима для получения высокой адгезии ремонтной массы к металлу. Затем можно переходить к работе с клеем.

Эта процедура необходима для получения высокой адгезии ремонтной массы к металлу. Затем можно переходить к работе с клеем.

Действовать нужно по инструкции, обычно находящейся на упаковке «холодной печати». Процесс подготовки жесткого двухкомпонентного варианта «холодной сварки» к работе.

Перед началом работы рекомендуется смочить руки водой — так клей будет меньше прилипать к ним.

Из клеевого бруска ножом вырезается необходимое количество массы. Отрезанный фрагмент энергично разминают пальцами до достижения эластичности и полной однородности. Поскольку компоненты, соединенные в «холодной сварке», различаются по цвету, необходимо следить за тем, чтобы оттенок смешанной массы также был идеально однородным. Пластичность, однородность и хорошо заметный нагрев смешанной массы — признак того, что клей готов к следующей операции.

Если для ремонта выбран двухкомпонентный жидкий вариант «холодной сварки», то необходимо взять определенное количество состава из трубок и хорошо перемешать в небольшой емкости или даже на некоторых поверхностях. Ингредиенты еще не настолько жидкие, что начинают стекать.

Ингредиенты еще не настолько жидкие, что начинают стекать.

Следующим шагом будет нанесение клея на поврежденный участок. Все этапы работы следует проводить, не теряя времени, так как после смешивания некоторые клеи быстро начинают переходить в стадию полимеризации. Срок схватывания материала необходимо узнавать заранее из его паспортных характеристик.

Полное высыхание и готовность отремонтированного изделия к использованию может наступить в период от часа до суток. Время достижения такой готовности может зависеть от нескольких факторов — температуры, при которой проводились работы, толщины нанесенного слоя, а также особенностей самой «холодной сварки».

Следует отметить, что, по отзывам автовладельцев, иногда такой ремонт радиаторов системы охлаждения оказывается эффективнее аргонной сварки или «классической» пайки.

Таким же образом ремонтируется поврежденный топливный бак. Здесь даже проще, ведь чаще всего нужно обрабатывать открытую поверхность, без металлической сетки. Правда, меры предосторожности при работе с баком намного строже, из-за повышенной горючести. После высыхания клейкую «заплатку» можно дополнительно обработать абразивными материалами и затем покрыть той же антикоррозионной краской, которая использовалась для покрытия остальной поверхности резервуара.

Правда, меры предосторожности при работе с баком намного строже, из-за повышенной горючести. После высыхания клейкую «заплатку» можно дополнительно обработать абразивными материалами и затем покрыть той же антикоррозионной краской, которая использовалась для покрытия остальной поверхности резервуара.

Ремонт керамических изделий.

Для ремонта керамики, в том числе, например, разбитой раковины для ванной, многие производители предлагают керамические составы, сваренные методом холодной сварки. Как указано в характеристиках клея, он быстро и надежно соединяет отдельные фрагменты поврежденного изделия, которые после ремонта можно повторно использовать в своем рабочем температурном диапазоне. Шов, полученный на стыках стыкованных фрагментов, отлично выдерживает экстремальные температуры и влажность. Материал прост в применении и надежно закрывает сколы и трещины в изделиях из фарфора и фаянса.

«Холодная сварка» керамического клея обычно выполняется в жестком двухкомпонентном варианте. Он так же готов к использованию, как обсуждалось выше для ремонта радиатора.

Он так же готов к использованию, как обсуждалось выше для ремонта радиатора.

Возможная сложность ремонтных работ по реставрации ракушек и других керамических изделий состоит в том, что необходимо собрать все или даже самые крупные фрагменты изделия. Именно из них будет сложена «мозаика», которая закроет образовавшийся разрыв.

Если планируется отремонтировать трещину с выбоиной, то при подготовке к ремонту недопустимо расширять повреждение в керамике (в отличие от ремонта трещин, скажем, на стенах или потолке). При таких попытках изделие может просто сломаться. Избавиться от трещины, представляющей собой тонкую линию, не удастся, так как клею просто не к чему прилипать, а нанесенный сверху состав никак не усилит прочность изделия.