Как померить резьбу: Как определить резьбу? Таблица резьб

alexxlab | 15.01.2023 | 0 | Разное

Методы измерения резьбы – шаг резьбы, средний и внутренний диаметр, калибр.

Средний диаметр резьбового соединения

Для определения среднего диаметра резьбы необходим микрометр со специальными наконечниками в виде конуса и выреза. С его помощью определяется размер детали по вершине резьбы и по впадине для расчета среднего значения. При подборе комплекта необходимо учесть предел измерения, который указан в маркировке литерой М и цифрами означающими минимально и максимально допустимый шаг резьбы. Также для получения усредненного значения резьбы используется кронциркуль с шариковыми наконечниками, профиль которых совпадает с типом и шагом резьбы. Наконечники выставляются по калибру с нескольких сторон детали для максимально точного результата.

Средства измерения резьб. Проволочки измерения резьбы.

Приборы активного контроля.

Одним из наиболее прогрессивных методов контроля является активный. Наиболее рационально его применение в условиях массового и крупносерийного производства. Устройства активного контроля при определенном измерении размеров позволяют автоматически изменять ход технологического процесса и обеспечить заданную точность обработки.

Устройства активного контроля при определенном измерении размеров позволяют автоматически изменять ход технологического процесса и обеспечить заданную точность обработки.

Устройства активного контроля могут включаться в конце цикла обработки и по результатам измерения подавать команду на подналадку режущего инструмента (их называют подналадчиками) или производить проверку размеров изделия непосредственно в процессе обработки с целью регулирования величины перемещения, режимов резания и других параметров технологического процесса. Приборы активного контроля, регулирующие параметры технологических процессов, применяются в станках с программным управлением.

Для автоматического контроля и подналадки применяются приборы контактного и бесконтактного действия. У приборов контактного действия наконечник находится в контакте с измеряемым изделием и может, срабатываясь, быть причиной погрешности прибора. Для уменьшения такой возможности наконечники приборов активного контроля изготовляют из твердого сплава, алмазов, агатов или других особо твердых материалов.

Приборы для измерения резьб.

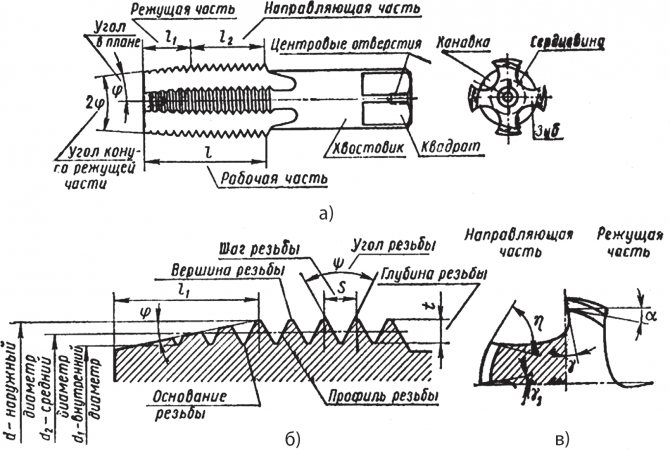

Основными контролирующими параметрами резьб являются наружный средний и внутренний диаметры, угол профиля и шаг. При измерении резьб применяются средства комплексного и поэлементного контроля.

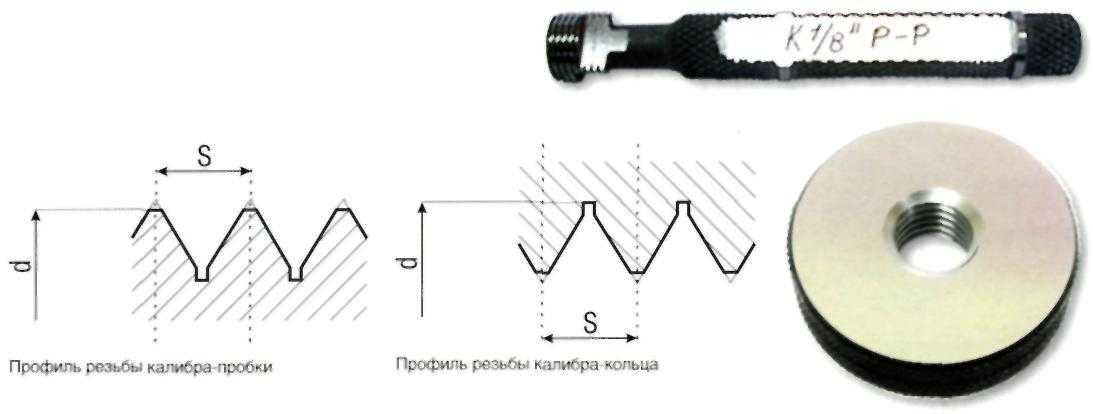

Для комплексного контроля наружных метрических резьб применяются жесткие предельные калибры-кольца (ГОСТ 17763 — 72 и ГОСТ 17764 — 72) или резьбовые скобы. Внутренние резьбы проверяются резьбовыми калибрами-пробками (ГОСТ 17756 — 72 и ГОСТ 17759 — 72). При пользовании резьбовыми калибрами-пробками и кольцами комплексным измерителем является проходной калибр. Непроходной калибр применяется для измерения предельного размера среднего диаметра.

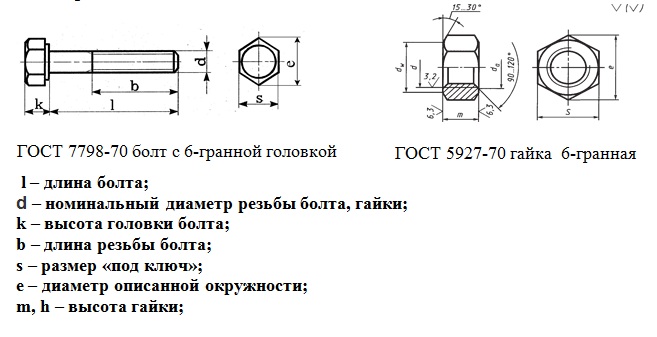

При поэлементном контроле наружный диаметр болта может проверяться любым измерительным средством, применяемым для контроля диаметра валов, а внутренний диаметр гайки – любым измерительным средством для контроля отверстий.

Для контроля среднего диаметра применяют контактный или бесконтактный методы. Контактный метод контроля основан на применении вставок в микрометр или трех проволочек.

Контактный метод контроля основан на применении вставок в микрометр или трех проволочек.

Вставки резьбового микрометра.

Микрометр со вставками применяют при контроле среднего диаметра треугольной резьбы с углами профиля 60 и 55°. Измерение производится в пределах от 0 до 350 мм, причем для каждого интервала в 25 мм применяются или отдельные микрометры, или специальные сменные пятки. Комплект вставок к микрометру состоит из двух вставок (рис. 1): призматической, которая устанавливается вместо пятки микрометра, и конусной, устанавливаемой в отверстие микрометрического винта.

Рис. 1. Вставки к резьбовому микрометру.

Микрометр оснащается пятью комплектами вставок, которые устанавливаются применительно к шагу проверяемой резьбы: 0,4 — 0,5; 0,6 — 0,8; 1 — 1,5; 1,75 — 2,5 и 3 — 4,5 мм.

Измерение резьбы методом трех проволочек.

При контроле среднего диаметра применяют комплект из трех проволочек одинакового диаметра. В процессе замера две проволочки устанавливают во впадины резьбы с одной стороны, а третью — в противоположную впадину. Размер проволочек выбирается по специальной таблице в зависимости от шага и угла профиля резьбы. Идеальным размером для проволочек является диаметр d = tg α /2c, где cs шаг, а α /2 угол профиля проверяемой резьбы.

Размер проволочек выбирается по специальной таблице в зависимости от шага и угла профиля резьбы. Идеальным размером для проволочек является диаметр d = tg α /2c, где cs шаг, а α /2 угол профиля проверяемой резьбы.

Измерения среднего диаметра резьбы.

В зависимости от требуемой точности при измерении проволочками используют микрометры или оптико-механические приборы, обеспечивающие более точные показания. Если оси проволочек при измерении расположены вертикально, то проволочки подвешивают на кронштейне, укрепленном на применяемом приборе (рис. 2). К проволочкам подводят измерительные поверхности и измеряют расстояние между выступающими точками трех проволочек, находящимися во впадинах резьбы, затем по формулам определяют средний диаметр.

Расчет среднего диаметра резьбы.

Средний диаметр резьбы с углом профиля 60°:

Dcp=M – 3d + 0.866s,

где M — размер, полученный в результате измерения, мм;

d — диаметр проволочки, мм;

s — шаг измеряемой резьбы, мм.

Если угол профиля составляет 55°, то средний диаметр цилиндрической резьбы:

Dcp=M – 3,165d + 0.9605s.

Рис. 2. Измерение резьбы с помощью трех проволочек.

Бесконтактные методы контроля резьбы с помощью среднего диаметра резьбы основаны на трех проволочек, применении измерительных микроскопов с угломерными окулярными, головками, а также проекторов.

Индикаторные измерительные приборы.

Контроль точности шага резьбы и измерение угла профиля также осуществляется на измерительных микроскопах или проекторах.

Контроль среднего диаметра внутренней резьбы может выполняться индикаторными приборами с раздвижными полупробками, индикаторными приборами с раздвижными вставками, а также на горизонтальных оптиметрах с помощью измерительных дуг для внутреннего измерения, оснащенных шаровыми измерительными наконечниками.

На большинстве заводов при расточке отверстий для предварительных измерений пользуются пробками и штих-массами, а также штангенциркулем. Установка резца для снятия стружки до требуемого размера производится по лимбу поперечного суппорта станка на основе показаний штангенциркуля. При обработке отверстий по 2-му и 3-му классам точности такой общепринятый способ измерений связан с большими затратами времени на снятие пробных стружек, а зачастую и на излишние проходы.

Измерить размеры ряда детален в процессе обработки можно с помощью индикаторного приспособления (рис. 3), которое благодаря специальной конструкции упорной планки 1, позволяет установить в удобном месте, впереди поперечных салазок суппорта, держатель 3 индикатора 4. При подаче поперечных салазок от себя штифт индикатора упирается в выступ планки 1. Винт 2 предохраняет индикатор от поломки. Это приспособление является универсальным, оно может быть применено как при расточке, так и при обточке. Для обточки упорную планку и индикатор 3 поворачивают на 180°.

Рис. 3. Индикаторное приспособление для активного контроля размеров при обработке на токарном станке.

Практика показала, что применение индикаторов и установочных колец с номинальным размером обрабатываемого отверстия, а также применение индикаторного приспособления (рис. 3) позволяет уменьшить вспомогательное время и обеспечить высокую точность измерений внутренних размеров.

При обработке отверстий необходимо по индикатору настроить резец на снятие первой стружки с припуском 0,1 — 0,2 мм на сторону, заметить показание индикатора и снять первую стружку. После этого замерить полученный размер отверстия индикаторным прибором, настроенным по установочному кольцу, имеющему номинальный размер отверстия (при настройке индикаторный прибор устанавливается на ноль).

Измерив отверстие, определяют, какой слой металла нужно снять резцом для получения окончательного размера отверстия, и по индикатору устанавливают резец для расточки отверстия на чистовой размер. Такой способ измерений упрощает расточку отверстий по 2-му и 3-му классам точности, и он вполне доступен для рабочих невысокой квалификации.

Такой способ измерений упрощает расточку отверстий по 2-му и 3-му классам точности, и он вполне доступен для рабочих невысокой квалификации.

При больших партиях деталей небольшой массы иногда целесообразно сначала провести предварительную расточку всей партии деталей с припуском 0,3 — 0,5 мм на диаметр и затем за один проход, применяя жесткий резец, провести чистовую расточку.

Учитывая, что резец в процессе работы изнашивается, вследствие чего размер отверстия уменьшается, во время обработки каждой последующей детали следует проверять индикатором для внутренних измерений действительный размер отверстия уже обработанной детали и, исходя из показаний индикатора, настраивать индикаторное устройство с учетом износа резца.

Преимущество работы с индикатором заключается еще и в том, что на его показания не влияет износ резьбы винта и гайки поперечного суппорта, тогда как показания лимба зависят от степени износа резьбы.

Следует отметить, что общепринятые способы расточки отверстий не обеспечивают высокой точности. При обработке отверстия, диаметр которого меньше заданного, токарь не имеет точного представления о том, сколько сотых долей миллиметра нужно дополнительно снять для получения окончательного размера. Поэтому он часто вынужден прибегать к добавочным проходам, что значительно увеличивает затраты времени на обработку и ухудшает качество.

При обработке отверстия, диаметр которого меньше заданного, токарь не имеет точного представления о том, сколько сотых долей миллиметра нужно дополнительно снять для получения окончательного размера. Поэтому он часто вынужден прибегать к добавочным проходам, что значительно увеличивает затраты времени на обработку и ухудшает качество.

Применение индикаторных приспособлений дает возможность работать уверенно и с большой точностью. Использование индикатора не исключает применения предельных калибров. Проверка отверстий предельным калибром является обязательной при окончательном контроле размера.

Калибр

В отличие от микрометра, кронциркуля и других инструментов, для каждого диаметра, типа и шага резьбы существует свой отдельный калибр, который является эталоном предельно допустимого значения. Для соответствия резьбы калибру необходимо чтобы последний свободно накручивался без приложения усилий и зазоров, по всей длине. Существуют калибры-гайки и калибры пробки соответственно для наружной и внутренней резьбы. Достоинством данного метода является простота и точность измерения. Основной недостаток – необходимость использования набора калибров при проверке более чем одного типа и диаметра резьбовых соединений.

Достоинством данного метода является простота и точность измерения. Основной недостаток – необходимость использования набора калибров при проверке более чем одного типа и диаметра резьбовых соединений.

Измерение резьбомером

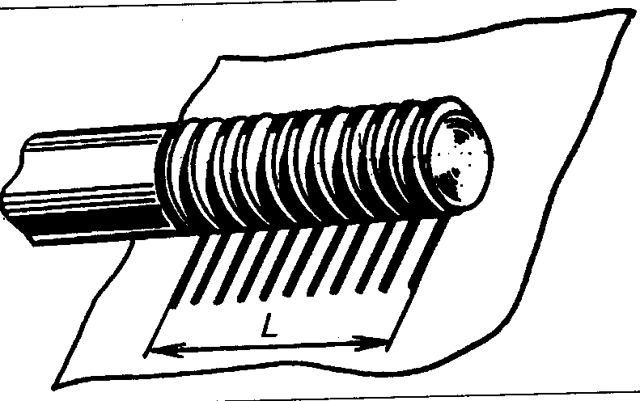

Оптимальным вариантом, как правильно измерить резьбу, будет использование резьбомера. Это специальный инструмент для проведения измерения шага нарезки. Резьбомер представляет собой корпус, к которому крепятся щупы в виде тонких пластин с гребенкой. Форма гребенки точно соответствует стандартной резьбе с определенным шагом.

Различают следующие виды резьбомеров:

- Метрические. Позволяют измерить шаг резьбы болта, гайки или другой детали с метрической нарезкой диаметром от 1 до 600 мм. Инструмент имеет до 20 измерительных пластин и позволяет определять шаг резьбы от 0,4 мм до 7 мм. Обозначается маркировкой «М60» на корпусе.

- Дюймовые. Применяется, чтобы измерить дюймовую резьбу, которую обычно нарезают на трубах и деталях трубопроводов, а также иногда используют на крепежных элементах.

Шаг дюймовой резьбы определяется по количеству нитей на один дюйм длины резьбовой части детали. Резьбомер комплектуется 17 измерительными пластинами с количеством витков от 4 до 28. Для маркировки инструмента применяется маркировка «Д55».

Шаг дюймовой резьбы определяется по количеству нитей на один дюйм длины резьбовой части детали. Резьбомер комплектуется 17 измерительными пластинами с количеством витков от 4 до 28. Для маркировки инструмента применяется маркировка «Д55». - Универсальные. Комплектуются измерительными пластинами для метрической и дюймовой нарезки. Такие резьбомеры широко применяются в мастерских, где приходится одновременно работать с деталями как с метрической, так и с дюймовой резьбой.

Перед определением шага нужно измерить диаметр резьбы штангенциркулем. Это необходимо потому, что диапазон шагов может зависеть от диаметра.

Процесс измерения шага при помощи резьбомера предельно прост. К измеряемой резьбе прикладывают визуально подходящие пластины резьбомера. Методом подбора выбирается пластина, гребенка которой будет точно соответствовать измеряемой резьбе. Ее шаг будет соответствовать стандартному значению, указанному на маркировке измерительной пластины.

Проще всего таким способом измерить наружную резьбу. Если нужно определить шаг внутренней резьбы, то место измерение необходимо подсвечивать, чтобы точно определить плотное прилегание гребенки пластины резьбомера.

Если нужно определить шаг внутренней резьбы, то место измерение необходимо подсвечивать, чтобы точно определить плотное прилегание гребенки пластины резьбомера.

При измерении шага метрической резьбы искомый параметр получаем в миллиметрах. Если необходимо измерить шаг дюймовой резьбы, то его значение получаем в количестве витков на дюйм.

Измерение наружного диаметра резьбы

Для измерения наружной резьбы используют микрометрические инструменты, основой конструкции которых служат микровинты. Контроль выполняют по такой схеме.

- Микровинты прикладывают к профилю резьбы. Положение инструмента корректируют, несколько раз вращая микрометр.

- Записывают величину профиля нарезки для одной стороны. Значение рассчитывают, ориентируясь на цену деления на шкале микровинтов.

- Микрометр прикладывают к противоположному концу профиля и вычисляют его размер.

- Результат измерения наружного диаметр резьбы узнают, отняв от результата первого вычисления результат второго.

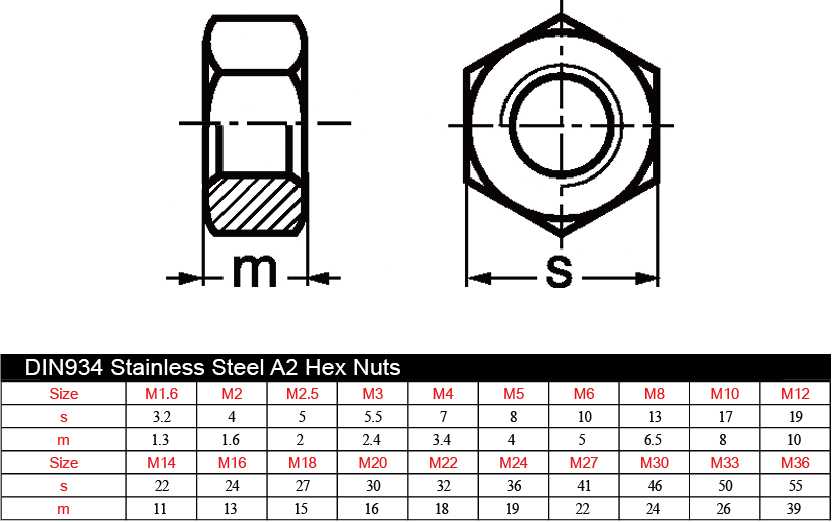

Определение шага резьбы по диаметру

Определить шаг резьбы можно по стандартным таблицам. Предварительно нужно измерить диаметр резьбы болта или гайки. Для этого нужно воспользоваться штангенциркулем, который позволяет с высокой точностью определить размер. Точность замера должна составлять десятые доли миллиметра. После этого, используя полученное значение, можно найти в таблице соответствующий диаметру шаг резьбы.

Пример таблицы для резьб с наружным диаметром от 9,3 мм до 63,4 мм:

Определение резьбы – так Вы найдёте подходящий адаптер

Так Вы сможете подобрать подходящий адаптер

Пластиковые бочки и канистры могут быть снабжены самыми разными типами резьбовых соединений. Некоторые из них являются стандартными (DIN, BSI, US), а другие – специфическими для данного производителя. Наша компания поставляет адаптеры для большинства типов ёмкостей, что обеспечивает возможность надежной установки на них сливных кранов, насосов и другого оборудования. Для того, чтобы правильно подобрать адаптер, необходимо предпринять следующие шаги:

Для того, чтобы правильно подобрать адаптер, необходимо предпринять следующие шаги:

Сначала определите тип резьбы ёмкости по таблице

При возможности для измерения следует использовать штангенциркуль, однако большинство типов резьб можно точно измерить с помощью простой линейки.

Если ёмкость имеет внешнюю резьбу, Вам понадобится адаптер с соответствующей внутренней резьбой. И напротив, если ёмкость имеет внутреннюю резьбу, Вам понадобится адаптер с соответствующей внешней резьбой.

Размер A (мм) | Размер B (мм) | Размер C (мм) | Наименование резьбы | Тип резьбы |

|---|---|---|---|---|

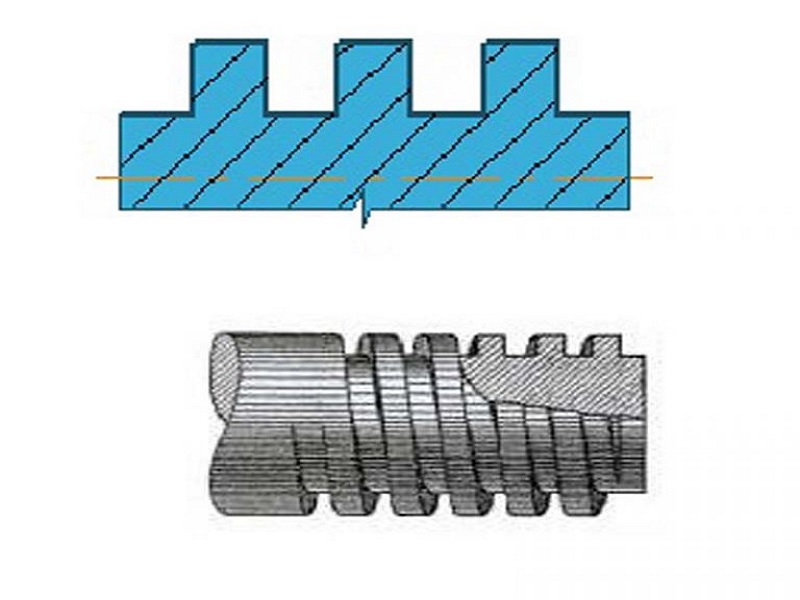

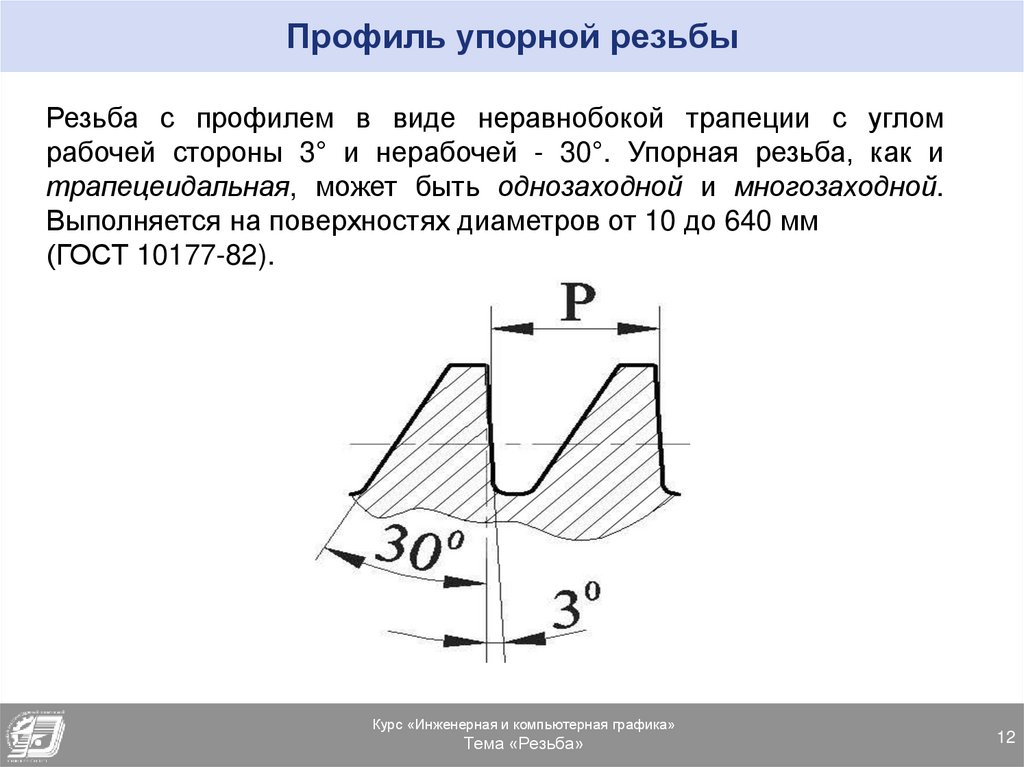

53 | 5 | 50,5 | 51 мм, DIN 51 | пилообразная |

59-60 | 6 | 55,8 | 61 мм, DIN 60 | пилообразная |

61 | 6 | 55,8 | 61 мм, DIN 61 | пилообразная |

71 | 6 | 66,5 | 71 мм, DIN 71 | пилообразная |

59 | 2,2 | 57,5 | 2″ BSP / тонкая бочковая резьба R2″ | Стандарт |

64,5 | 5 | 60 | 63 мм, 64 мм BSI | пилообразная |

33,5 | 3 | 32,7 | 35 мм | круглая/стандартная |

69,5 | 5,5 | 65 | Крупная резьба Маузер 2″ L-кольцо | пилообразная |

56 | 3,5 | 52,5 | TriSure/крупная резьба 2″ Leer, Tri-sure | пилообразная |

63,2 | 4,25 | 57,5 | Резьба для бочек США | пилообразная |

В магазине Bürkle Вы найдете подходящий адаптер

Все приведенные параметры резьбы относятся непосредственно к адаптеру. Это означает, что если, например, на ёмкости установлена внешняя резьба ¾”, то Вам необходим адаптер с внутренней резьбой ¾”. Если Вы не смогли найти здесь подходящий адаптер, либо если Вы не смогли определить тип резьбы, вышлите нам навинчивающуюся крышку и мы вышлем Вам необходимый адаптер.

Это означает, что если, например, на ёмкости установлена внешняя резьба ¾”, то Вам необходим адаптер с внутренней резьбой ¾”. Если Вы не смогли найти здесь подходящий адаптер, либо если Вы не смогли определить тип резьбы, вышлите нам навинчивающуюся крышку и мы вышлем Вам необходимый адаптер.

Бочковые соединения & Резьбовые адаптеры

Пример

Ваша ёмкость снабжена внешней резьбой диаметром 71 мм. Вам необходимо подключить к нему полипропиленовый насос для бочек, имеющий резьбовое соединение для бочек. С помощью таблицы определите тип резьбы. Поскольку резьба имеет диаметр 71 мм, Вам необходим адаптер с резьбой внутреннего диаметра 71 мм. Резьбовое соединение для бочек имеет внешнюю резьбу 2” BSP. Таким образом, Вам нужен адаптер-переходник с внутренней резьбы 71 мм на внутреннюю резьбу 2” BSP. В нашем магазине, в резделе “Резьбовые адаптеры”, Вы найдете соответствующий адаптер под номером арт. 0600-1003.

Резьбовой адаптер, ПП, внутренние/ внутренние, DIN 71 – 2″ BSP

Каталог Bürkle

РАСШИРЕННЫЕ МЕТОДЫ ИЗМЕРЕНИЯ РЕЗЬБЫ – Cad cam Engineering WorldWide

Home / CNC Technology / РАСШИРЕННЫЕ МЕТОДЫ ИЗМЕРЕНИЯ РЕЗЬБЫ

Технология ЧПУ Оставить комментарий 1 483 просмотров

Наиболее точное место для измерения резьбы — это боковая или угловая поверхность резьбы на делительном диаметре.

НОВАЯ ТЕХНОЛОГИЯ

Новые передовые методы измерения резьбы постоянно разрабатываются из-за меняющихся потребностей автомобильных, аэрокосмических и других пользователей крепежных изделий. Одной из таких разработок является переносной ручной измеритель со стрелочным индикатором. Другой прибор также представляет собой портативный тестер с механическим приводом для небольших отверстий. Настольный измеритель внешней резьбы, в котором используются три ролика и аналоговые циферблатные индикаторы, является новым элементом.

Трехпроводной метод

Трехпроводной метод измерения резьбы считается одним из лучших и наиболее точных. На рис. I-332 показаны три проволоки, помещенные в резьбу, над которыми измеряется микрометр. Для разных размеров и шагов резьбы требуются провода разного размера. Для наибольшей точности следует использовать размер проволоки, который будет контактировать с резьбой на диаметре шага. Это называется «лучший» размер провода. Шаговый диаметр резьбы можно рассчитать, вычитая постоянную проволоки (которая представляет собой единичную глубину острого V-образного витка или ) из измерения по трем проволокам, когда используется проволока наилучшего размера. Проволока, используемая для измерения резьбы с помощью трех проволок, изготовлена из закаленной и притертой стали и доступна в наборах, которые охватывают широкий диапазон шагов резьбы.

ПРИМЕР

Предыдущая формула используется для определения наилучшего размера проволоки для измерения резьбы UNC: лучшие размеры проводов недоступны, можно использовать провода меньшего или большего размера

в определенных пределах. Они не должны быть настолько маленькими, чтобы быть ниже основного диаметра резьбы, или настолько большими, чтобы не касаться боковой поверхности резьбы. Вычтите константу ( ) для наилучшего размера проволоки из диаметра шага и добавьте трехкратный диаметр доступной проволоки, если наилучший размер проволоки недоступен. доступна буровая штанга диаметром 0,0469дюймов. Максимальный PD для этого потока – 1,1959, а минимальный PD – 1,1912. Необходимо учитывать классификацию посадки, потому что PD варьируется от посадки к посадке. Следующая формула используется для определения показаний микрометра по проводам для унифицированной резьбы:

где

Для резьбы UNC 3A максимальный и минимальный размеры PD составляют

Расчет для максимального и минимального измерения по проводам

Этот расчет определяет допустимый допуск размера М и является отраслевым стандартом.

Измерение по проводам будет немного отличаться от измерения наилучшего размера провода из-за разницы в диаметре провода. После того, как провод наилучшего размера найден, провода располагаются в резьбовых канавках, как показано на рисунке I-332. Затем наковальня и шпиндель стандартного наружного микрометра помещаются напротив трех проводов, и проводится измерение.

Тот же метод и формула используются для измерения резьбы Unifiedfine, за исключением того, что константа составляет 1,732 вместо 1,5155. Проволочный метод измерения резьбы также используется для других форм резьбы, таких как Acme и контрфорс. Информацию и таблицы можно найти в Справочнике по машинному оборудованию. Другой метод измерения резьбы стандартным микрометром — это использование треугольных стержней с прецизионной шлифовкой (рис. I-333). Они также входят в наборы.

Микрометр резьбы (рис. I-334) можно использовать для измерения острого V, унифицированной и американской национальной резьбы.

делительный диаметр непосредственно от резьбы. Это показание можно сравнить с диаметрами шага, указанными в таблицах справочника. Микрометры резьбы имеют сменные пятки, которые подходят для широкого диапазона шагов резьбы. Некоторые из них изготавливаются в наборах из четырех микрометров, которые имеют емкость до 1 дюйма, и каждый из них охватывает ряд резьб. Диапазон этих микрометров зависит от производителя.

Оптический компаратор иногда используется для проверки формы резьбы, угла подъема и глубины резьбы на наружной резьбе (рис. I-335). Деталь монтируется в приспособление для резьбы , которое регулируется в соответствии с углом подъема резьбы, чтобы луч света показывал истинный профиль резьбы.

Входящие условия поиска:

- https://cadcamengineering net/advanced-methods-of-thread-measurement/

Теги токарный станок токарный станок электронная книга токарный станок для продажи токарный станок офисный токарный станок pdf токарный станок продажа токарных станков токарный станок торговля токарный станок вьетнамский токарный станок веб-мастерская токарного станка

Как измерить гидравлические фитинги

Как измерить гидравлические фитинги – RYCO HydraulicsОбозначение резьбы и соединителя

Как использовать этот раздел

Этот раздел предназначен для помощи в определении наиболее популярных резьб на муфтах и переходниках гидравлических шлангов и гидравлическом оборудовании.

BSP, метрические, американские и японские размеры резьбы могут быть очень похожими. Важно измерить и сопоставить все критерии диаметра резьбы, шага резьбы, типа посадки или уплотнения (включая угол посадки, если он имеется), чтобы точно определить тип резьбы.

Шаг 1. Исследование

Проверьте наличие маркировок на фитингах или оборудовании, которые могут указывать на тип резьбы. Страна происхождения может дать подсказку.

- Европа – проверьте DIN/BSP

- Великобритания/Австралия — проверьте BSP

- Америка – проверьте NPT/JIC/UNO/ORFS

- Япония — проверьте JIS

Все детали RYCO имеют уникальный номер детали, отштампованный для облегчения идентификации.

Этап 2. Визуальный осмотр

В зависимости от того, имеется ли наружная или внутренняя резьба или обе, различать можно по различным признакам.

- Резьба параллельная или коническая?

- Имеется ли уплотнительное кольцо или шайба?

- Если имеются конические седла, они вогнутые или выпуклые?

- Тип и положение на фитингах

Все детали RYCO имеют уникальный номер детали, отштампованный для облегчения идентификации.

Шаг 3. Измерьте резьбу

Штангенциркулем измерьте диаметр резьбы.

- Внешний диаметр наружной резьбы

- Внутренний диаметр внутренней резьбы

С помощью калибра для резьбы определите количество витков резьбы на дюйм.

Если калибр резьбы недоступен, измерьте шаг от вершины до вершины соседних витков или подсчитайте количество витков резьбы в 1/4″ и умножьте число витков на дюйм на четыре. Диаграмма внизу страницы может помочь.

Шаг 4. Измерение угла сиденья

С помощью калибра сиденья определите угол сиденья.

Некоторые фитинги имеют двойное седло (например, JIC 37° и SAE 45°), а некоторые имеют закругленный конус.

Шаг 5. Заключение

Сопоставьте полученные измерения с измерениями в таблицах, которые кажутся похожими на рассматриваемую муфту.

Окончательная проверка может быть достигнута путем сопряжения с реальной муфтой той же резьбы.

ID

ДАТЧИК РЕЗЬБЫ

OD

ДАТЧИК СЕДЛА

Подробнее

Как мы используем файлы cookie Как и большинство веб-сайтов, мы используем файлы cookie, чтобы обеспечить бесперебойную работу нашего сайта для вас, улучшая и настраивая ваш опыт работы с нами. Выбирая «Принять», вы соглашаетесь на сохранение всех файлов cookie на вашем устройстве. Это помогает нам анализировать использование сайта и помогает нашим маркетинговым усилиям. Вы можете легко управлять своими файлами cookie в «Настройках».