Как померить шаг резьбы: Полезная штука в хозяйстве — резьбомер. — Bezhelme.ru

alexxlab | 03.03.2023 | 0 | Разное

Как Определить Шаг Резьбы и Размер + Таблица (2021)

Измерение резьбомером

Точная идентификация резьбы на крепежной детали имеет решающее значение перед выбором и установкой правильных фитингов.

Как измерить резьбу:

- Использовать комбинированный штангенциркуль для измерения диаметра резьбы. Стоит взять во внимание, что резьба использованного фитинга может изнашиваться и искажаться, поэтому расчеты могут быть неточными.

- Применить резьбомер, чтобы определить количество резьб на дюйм. Для метрических соединений вычисляется расстояние между нитями. Для этого нужно поместить прибор на резьбу, пока он не будет плотно прилегать, а далее сопоставить свои измерения с диаграммой резьбы.

- Если порт расположен под углом, определить угол наклона с помощью угломера на уплотнительной поверхности. Осевая линия фитинга и калибра должна быть параллельной.

Используя комбинацию из трех инструментов, идентифицировать соединители легко. Применение штангенциркуля, резьбомера и угломера позволяет производить точные измерения большинства соединений.

Штангенциркуль используется для измерения диаметра наружной внутренней резьбы. При сопоставлении калибровочных измерений с диаграммами резьбы следует иметь в виду, что резьба на соединениях, которые были в эксплуатации, может быть изношена и искажена от использования. Это приводит к неточному сравнению с таблицами резьбы.

Для английских, британских и других европейских резьб измеритель шага обладает дюймовой шкалой. Однако для метрических деталей прибор будет определять расстояние между резьбами в миллиметрах.

Угломер используется путем его размещения на уплотнительной поверхности. Осевая линия фитингового конца и калибра должна быть параллельной. На английском языке система размеров резьбы и шаг (количество резьб на дюйм) задаются вместе с типом резьбы.

При использовании резьбомера его нужно выровнять по резьбе и убедиться, что он плотно прилегает к ней. Сопоставить измерение с резьбой, затем вычислить диаметр с помощью штангенциркуля.

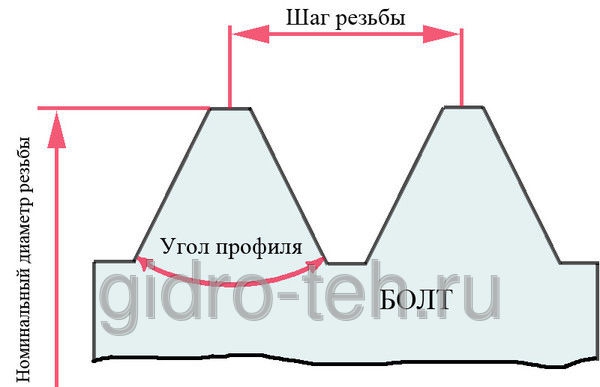

Понятие шага резьбы (с фото)

По сути, это дистанция между соседними нитками (одноименными боковыми сторонами) крепежа. Она очень наглядно показана на рисунке ниже:

Как мы уже выяснили, данный параметр в значительной степени влияет на качество соединения (которое одно из самых популярных и применяемых для всевозможных деталей). Поэтому просто необходимо находить его с достаточной точностью для каждого конкретного случая. Приблизительный результат можно выяснить при помощи метра или линейки. Чтобы получить максимально приближенные к фактическим результатам, следует судить не по одному витку, а просмотреть 10-20, по всей поверхности стержня. Значения лучше записывать в миллиметрах – при переводе в дюймы легче потерять несколько знаков после запятой.

Измерение шага резьбы без резьбомера

Для метрических крепежных деталей шаг резьбы используется вместо дюймового показателя TPI. Расстояние также измеряется в миллиметрах.

Чтобы определить шаг резьбы, применяется штангенциркуль, с помощью которого вычисляется расстояние от вершины одной резьбы до следующей. Для этого используется формула М2 х 4 х 5 мм, где М2 относится к диаметру болта (в миллиметрах), т. е. 4 является шагом резьбы в миллиметрах, что означает, что он равняется 4 мм между каждым пиком резьбы, а 5М — это длина болта.

Для этого используется формула М2 х 4 х 5 мм, где М2 относится к диаметру болта (в миллиметрах), т. е. 4 является шагом резьбы в миллиметрах, что означает, что он равняется 4 мм между каждым пиком резьбы, а 5М — это длина болта.

Шаг резьбы используется для измерения резьбы болта или гайки, чтобы убедиться в возможности их соединения. Если резьба болта и гайки отличается, они либо не захватывают, либо стирают резьбу, что приводит к непригодному соединению.

Мелкие резьбовые крепления имеют более плотную спиральную структуру и обычно менее выражены. Грубое резьбовое соединение имеет более крупные и глубокие резьбы. Это означает, что если резьба слегка повреждена, она все еще может работать. Большинство стандартных метрических крепежных деталей имеют тонкую и грубую резьбу. Идентифицировать каждый из них можно с помощью или шага резьбы.

В США и Великобритании крепежные детали обычно имеют резьбу с показателями от ¼ до 20 дюймов и ¼ до 28 дюймов. Чтобы определить, какая из этих нитей грубая, а какая — тонкая, просто нужно взять число TPI (20 и 28) и сравнить их.

Не стоит забывать, что грубая нить означает, что резьба больше, поэтому меньше будет в состоянии поместиться в пределах дюйма. Поэтому 20 означает, что это грубая нить, а 28 — тонкая нить. TPI и шаг резьбы будут меняться в зависимости от диаметра крепежной детали, поэтому не всегда значение будет равно 20 и 28.

Для метрических крепежных деталей аналогичные параметры будут представлены в виде M8 x 1.25 или M8 x 1. Для шага резьбы расстояние между двумя точками — это второе число, означающее, что чем больше число, тем меньше нитей. Отсюда следует, что M8 x 1.25 — это грубая резьба, а M8 x 1 — тонкая.

Выбираем параметры

Как правильно выбрать метизы, с какими параметрами? Основной шаг резьбы для метизных изделий, используемых на территории РФ — метрический крупный. Практически весь строительный крепеж с крупным шагом резьбы. Он продается повсеместно в метизных магазинах и компаниях и является рекомендуемым к применению. Резьбовые метизы с мелким шагом в основном используют в точках крепления, подверженных вибрационным, динамическим знакопеременным нагрузкам. Например, гайки и болты с мелким шагом резьбы крепят колесные диски к ступице. Крепеж с мелкой резьбой высоко востребован в автомобиле-, судо-, станко- и авиастроении.

Например, гайки и болты с мелким шагом резьбы крепят колесные диски к ступице. Крепеж с мелкой резьбой высоко востребован в автомобиле-, судо-, станко- и авиастроении.

Измерение резьбы штангенциркулем

В первую очередь нужно определить, сужаются ли резьбы. Для этого следует поместить точки штангенциркуля по обе стороны от предмета, который необходимо измерить. Выровнять его снаружи нитей на нижнем конце, вдали от головки. Так определяется ширина.

Далее требуется сдвинуть острие так, чтобы оно касалось нитей. Измерение должно появиться на экране, если прибор оснащен дисплеем. В противном случае нужно будет руководствоваться номерами на скользящей части. Затем следует сделать то же самое на резьбовой области рядом с головкой крепежной детали. Если число больше у изголовья, то это коническая нить.

С помощью штангенциркуля также можно измерить диаметр. Если резьба коническая, измеряют на 4-м или 5-м витке вниз от головки, т. е. в середине резьбовой области. Если она не сужается, то можно измерять в любом месте вдоль резьбы. При использовании штангенциркуля можно заметить, что есть несколько мест, где рычаги не сходятся вплотную друг к другу, иногда вдоль края линейки. Не нужно помещать то, что необходимо измерить, в эти промежутки.

При использовании штангенциркуля можно заметить, что есть несколько мест, где рычаги не сходятся вплотную друг к другу, иногда вдоль края линейки. Не нужно помещать то, что необходимо измерить, в эти промежутки.

Поместить числа следует в стандартное измерение. Как только значение шага получено, можно измерить длину болта или винта из-под головки и поместить все цифры в стандартное измерение. В нем будет диаметр, затем шаг резьбы и длина. Если метрический винт имеет диаметр 4 миллиметра, шаг резьбы 0,4 мм и длину 8 мм, то расчет будет M4 х 0.4 х 8M. Для американского винта это может быть 1/4 дюйма в диаметре, 20 TPI и 1 дюйм длина. Формула будет следующей: 1/4 дюйма х 20 х 1 дюйм.

Государственные стандарты

ГОСТ 8724-2002

Государственный стандарт, содержащий нормы, определяющие требуемые параметры метрической резьбы, в том числе шаг и диаметр. Принят в 2002 году, с последующими редакциями, как аналог международного стандарта ISO 261-98. Текст ГОСТа практически повторяет текст международного, с одним отличием, диапазон ISO колеблется от 1 до 300 мм, данный стандарт расширен к диапазону от 0,25 до 600 мм. Последняя редакция текста была произведена в 2004 году и является действительной на сегодняшний день.

Последняя редакция текста была произведена в 2004 году и является действительной на сегодняшний день.

Норматив содержит отдельные параметры, которые можно также найти в других стандартах. Структура документа схожа с другими нормативами подобного типа. Вся информация структурирована в виде таблиц, содержащих требования к шагу резьбы и диаметру. Такая структура теста максимально удобна для понимания и использования.

Скачать ГОСТ 8724-2002

Следует отметить, что нормативна информация распростятся на резьбу всех типов, будь она левая или правая. Стандарт устанавливает нормативное значение шагов метрической резь в диапазоне от 0,075 до 8 мм.

Документ состоит из:

- Предисловия. В котором указана общая информация о ГОСТе, кем и когда был принят, когда были внесены правки.

- Сфера применения. Указана информация о диапазоне нормативных требований к размеру и шагу.

- Ссылки на нормативы.

- Определения.

- Таблица диаметров и шага.

Раздел сдержит таблицу нормативных показателей.

Раздел сдержит таблицу нормативных показателей. - Обозначение резьбы. Указаны нормы маркировки.

ГОСТ 24705-2004

Стандарт принят в 2004 году. Его нормы распространяются на все типы резьбы в соответствии ГОСТу 8724. Информация текста также структурирована в виде таблицы. Соответствует международному нормативу ISO 724:1993 с дополнениями в соответствии с эксклюзивными требованиями каждой страны участника Межгосударственного совета по стандартизации.

Скачать ГОСТ 24705-2004

ГОСТ 9150-2002

Норматив, регулирующий требования к профилю, а именно к геометрическим параметрам. Принят в 2002 году и распространяются все типы резьбы. Текст ГОСТа тесно связан вышеуказанными нормативами.

Скачать ГОСТ 9150-2002

ГОСТ 16093-2004

Принят в 2004 году. Регулирует нормативный допуск резьбы и маркировки, распространяется на разные типы. Последняя версия содержит положения международного стандарта.

Вышеуказанные нормативы применяются в комплексе, так как дополняют и ссылаются друг на друга.

Измерение заклепок

Заклепки — это своеобразные крепежные детали, состоящие из двух частей: шляпки и оправки. Шляпка — это короткая сторона, которую нужно измерить для ее длины и диаметра. Оправка — это длинный тонкий конец, который отрывается от заклепки во время процесса установки.

Прежде всего, нужно поместить шляпку в круглые отверстия на специальном калибре заклепки. Отверстия имеют различные диаметры, в которые входят заклепки. Когда они вставлены в отверстие, шляпка должна плотно прилегать.

Если остается зазор, то размер слишком большой для данной заклепки. В обратной ситуации оно слишком мало. Методом подбора нужно определить, какой размер наиболее точно отображает параметры крепежного элемента.

Далее требуется измерить длину заклепки. Для этого нужно приложить шляпку в открытые верхние области. Следует убедиться, что шайба или фланец заклепки хорошо прижаты.

Стандартные параметры резьбы

Главным параметром резьбы является ее диаметр D. Он выражается в миллиметрах или дюймах.

Стандартные параметры резьбы

Полностью характеризуют резьбу следующий набор основных параметров резьбы:

- Шаг (P) — расстояние между соседними витками. Измеряется в миллиметрах для метрической и в линиях для дюймовой. Для дюймовой шаг также выражают в числе ниток на дюйм.

- Наружный диаметр (D) равен диаметру заготовки болта до начала операции по нарезке.

- Внутренний диаметр равен диаметру отверстия до начала операции по нарезке.

- Ход резьбы(P) продольное перемещение гайки относительно болта за один полный оборот. Для однозаходной ход равен шагу, а для многозаходной — шагу, умноженному на число заходов.

- Высота резьбы H.

- Высота исходного треугольника (H).

- Срез (с).

- Угол подъема — если линию резьбы развернуть на плоскость, то это будет угол в получившемся прямоугольном треугольнике .

Примеры обозначения резьб на чертеже

Для конических резьбовых соединений резьбы применяют еще один параметр — угол конуса.

Модульная резьба

Модульная резьба применяется для червяков, сцепляемых с червячными колесами. Шаг резьбы червяка Su равен шагу зубьев червячного колеса. [1]

Модульная резьба применяется для червяков, сцепляемых с червячными колесами. [2]

Модульная резьба предназначена для нарезания червяков. [3]

Модульная резьба применяется в червячных передачах. [4]

Модульная резьба применяется для червяков. [5]

Модульная резьба сравнительно часто бывает многоходовой и с большими углами подъема. Поэтому рассматриваемые резцы обычно изготовляются с цилиндрическим стержнем, что обеспечивает возможность быстрой установки резца по фиг. [6]

Модульная резьба имеет профиль в виде равнобокой трапеции с углом 40, применяется на червяках, сопрягаемых с червячными колесами. [7]

Модульную резьбу применяют в червячных передачах. Диаметр резьбы червяка и размер ее профиля устанавливают в зависимости от условий совместной работы червяка и червячного колеса. Шаг резьбы червяка сйычно модульный, в редких случаях – питчевый. [8]

Диаметр резьбы червяка и размер ее профиля устанавливают в зависимости от условий совместной работы червяка и червячного колеса. Шаг резьбы червяка сйычно модульный, в редких случаях – питчевый. [8]

Модульную резьбу нарезают на червяках, работающих в паре с червячными колесами. Боковые стороны профиля чаще всего прямолинейные, но могут быть и криволинейными. [10]

При нарезании модульной резьбы кинематическая цепь отличается от ранее рассмотренной только настройкой гитары. [11]

Для получения крупных модульных резьб применяют звено увеличения шага резьбы и mmax 48 лш. [12]

Для нарезания метрических и модульных резьб включаются муфты М2 и М4, а зубчатое колесо 35 вала X выключается. [13]

Для нарезания метрических и модульных резьб , а также для получения механической подачи коробка подач перестраивается. Шестерня 35 на валу X выводится из зацепления с шестерней 37, включаются муфты М3 и М4, а муфта М3 остается выключенной. [14]

Для нарезания метрических и модульных резьб , а также для получения механической подачи коробка подач перестраивается. Зубчатое колесо 35 на валу X выводится из зацепления с зубчатым колесом 37, включаются муфты Л1, и М4, а муфта М3 остается выключенной. В этом случае вращение от вала IX валу XIV передается муфтой М2, валом XI, механизмом Нортона ( в обратном направлении), муфтой Л14 и множительным механизмом. [15]

Зубчатое колесо 35 на валу X выводится из зацепления с зубчатым колесом 37, включаются муфты Л1, и М4, а муфта М3 остается выключенной. В этом случае вращение от вала IX валу XIV передается муфтой М2, валом XI, механизмом Нортона ( в обратном направлении), муфтой Л14 и множительным механизмом. [15]

Модульная резьба. «Червяк&.

От автора Дмитрий Сабре. Добавлено 5 мес. назад. Подробнее.

Нарезка модульной резьбы.

Нарезка модульной резьбы. От автора Елена Ивенски. Добавлено 3 год. назад. Подробнее.

Модульная & питчевая.

От автора Вадим Лазутин. Добавлено 2 год. назад. Подробнее.

Очень важная и нужная таблица.

Для тех кто пожелает помочь Про то для чего эта таблица. Какую она играет. От автора Токибана- Нау. Добавлено 2 год. назад. Подробнее.

Таблица диаметров под резьбу и др .

Наружный и внутренний диаметры под резьбу, число ниток, шаг резьбы, диаметр шестигранника. От автора Sergejs Belov. Добавлено 2 год. назад. Подробнее.

Добавлено 2 год. назад. Подробнее.

Настройка токарного станка для наре.

Настройка на метрические резьбы. От автора Дмитрий Купря. Добавлено 2 мес. назад. Подробнее.

Нарезка модульной резьбы.

Нарезка модульной резьбы. На аидео представлен процесс нарезания модульной резьбы. Не все её видели но. От автора wim kielemoes. Добавлено 2 год. назад. Подробнее.

Шаг 1,75 вместо 14 ниток на 1 дюйм.

Извиняюсь за дрожащую камеру. Короткую резьбу 14 ниток на дюйм, можно заменить метрическим шагом 1,75. Кран. От автора Дневник сельс. Добавлено 1 год. назад. Подробнее.

16к25 таблица в хорошем качестве.

За Мат и ОСКОРБЛЕНИЯ БАН. Ссылка на таблицу в формате JPEG: Ссылка на файл в котором делал. От автора Станислав Хар. Добавлено 2 год. назад. Подробнее.

Классификация резьб. Обучающая през.

XXX. От автора The BEST Team. Добавлено 3 год. назад. Подробнее.

Все виды резьбы и как ей занематся.

Разная резьба. От автора Евгений Ковал. Добавлено 2 год. назад. Подробнее.

Модульная резьба на тв4.

От автора Андрей Земцов. Добавлено 2 год. назад. Подробнее.

Размеры заготовок под резьбу резцом.

От автора Вадим Лазутин. Добавлено 3 год. назад. Подробнее.

Ленточная резьба

От автора Токарный Брес. Добавлено 6 мес. назад. Подробнее.

16к20 – Таблица

За маты и оскорбления в комментариях – БАН. Под данным видео прикрепляю ссылки на: 1. Таблицу оборотов шпинд. От автора Станислав Хар. Добавлено 3 год. назад. Подробнее.

Нарезание трубной резьбы 3/8&qu.

От автора Борис Кушнир. Добавлено 2 год. назад. Подробнее.

ТВ-4 резьба шаг 1.5 мм

Как нарезать резьбу с шагом 1.5 на станке ТВ-4 со стандартным набором шестерен его гитары. РВО. От автора alexey wycb. Добавлено 1 год. назад. Подробнее.

Червяк на полярную ось, произвольна.

Изготовление червячного вала на нестандартный шаг. Используется самодельный станок. Этап постройки самоде. От автора papa Slava. Добавлено 5 мес. назад. Подробнее.

Используется самодельный станок. Этап постройки самоде. От автора papa Slava. Добавлено 5 мес. назад. Подробнее.

Нарезание резьбы резцом на токарном.

Нарезание резьбы резцом на токарном станке перемещением суппорта в 2 плоскостях . От автора Workr

Средства измерения и контроля резьбовых соединений – Домашний уют

Время прочтения статьи: 10 минут

Автор статьи:

Любое резьбовое соединение образуется двумя элементами, один из которых имеет внутреннюю, а второй — наружную резьбу, например, болт и гайка, винт и монтажное отверстие в соединяемых деталях и т. д. Чтобы получить плотное и качественное соединение, геометрические параметры внутренней и наружной нарезки должны точно совпадать.

К основным таким параметрам относятся:

- внутренний и наружный диаметр;

- глубина;

- шаг резьбы.

Поэтому при подборе крепежа для выполнения монтажных работ часто возникает вопрос, как измерить резьбу. Измерение диаметра и глубины нарезки обычно не представляет сложности. Более сложной задачей будет измерить шаг резьбы, а неправильный подбор деталей по этому параметру либо вообще не позволит закрутить их, либо значительно ухудшит качество соединения, сделав его фактически непригодным к эксплуатации.

Более сложной задачей будет измерить шаг резьбы, а неправильный подбор деталей по этому параметру либо вообще не позволит закрутить их, либо значительно ухудшит качество соединения, сделав его фактически непригодным к эксплуатации.

Измерение резьбомером

Оптимальным вариантом, как правильно измерить резьбу, будет использование резьбомера. Это специальный инструмент для проведения измерения шага нарезки. Резьбомер представляет собой корпус, к которому крепятся щупы в виде тонких пластин с гребенкой. Форма гребенки точно соответствует стандартной резьбе с определенным шагом.

Различают следующие виды резьбомеров:

- Метрические. Позволяют измерить шаг резьбы болта, гайки или другой детали с метрической нарезкой диаметром от 1 до 600 мм. Инструмент имеет до 20 измерительных пластин и позволяет определять шаг резьбы от 0,4 мм до 7 мм. Обозначается маркировкой «М60» на корпусе.

- Дюймовые. Применяется, чтобы измерить дюймовую резьбу, которую обычно нарезают на трубах и деталях трубопроводов, а также иногда используют на крепежных элементах.

Шаг дюймовой резьбы определяется по количеству нитей на один дюйм длины резьбовой части детали. Резьбомер комплектуется 17 измерительными пластинами с количеством витков от 4 до 28. Для маркировки инструмента применяется маркировка «Д55».

Шаг дюймовой резьбы определяется по количеству нитей на один дюйм длины резьбовой части детали. Резьбомер комплектуется 17 измерительными пластинами с количеством витков от 4 до 28. Для маркировки инструмента применяется маркировка «Д55». - Универсальные. Комплектуются измерительными пластинами для метрической и дюймовой нарезки. Такие резьбомеры широко применяются в мастерских, где приходится одновременно работать с деталями как с метрической, так и с дюймовой резьбой.

Перед определением шага нужно измерить диаметр резьбы штангенциркулем. Это необходимо потому, что диапазон шагов может зависеть от диаметра.

Процесс измерения шага при помощи резьбомера предельно прост. К измеряемой резьбе прикладывают визуально подходящие пластины резьбомера. Методом подбора выбирается пластина, гребенка которой будет точно соответствовать измеряемой резьбе. Ее шаг будет соответствовать стандартному значению, указанному на маркировке измерительной пластины.

Проще всего таким способом измерить наружную резьбу. Если нужно определить шаг внутренней резьбы, то место измерение необходимо подсвечивать, чтобы точно определить плотное прилегание гребенки пластины резьбомера.

Если нужно определить шаг внутренней резьбы, то место измерение необходимо подсвечивать, чтобы точно определить плотное прилегание гребенки пластины резьбомера.

При измерении шага метрической резьбы искомый параметр получаем в миллиметрах. Если необходимо измерить шаг дюймовой резьбы, то его значение получаем в количестве витков на дюйм.

Применение калибров

Пробки со вставками являются главным типом резьбовых пробок, имеют конусный хвостовик. Они изготавливаются диаметром от 1 до 50 мм. Уплотнение резьбовых соединений с внешним диаметром от 50 до 100 мм делают в виде насадок, фиксируемых на концах пластмассовой ручки винтами. Проверку внешней резьбы производят резьбовыми кольцами, изготовленными диаметром от 1 до 100 мм. Проходные кольца нарезаются по всей ширине кольца. Их внешняя поверхность накатывается. Непроходимые кольца обладают укороченной резьбой (оставляют только два три витка с укороченной резьбой). На них создают отличительную проточку посередине внешней накатанной цилиндрической поверхности кольца.

Измерение шага резьбы без резьбомера

Детали с наружной нарезкой

Часто необходимость определения шага резьбы возникает эпизодически, на один раз. И, конечно, в такой ситуации под рукой не оказывается резьбомера, а покупать его для разовых измерений не имеет смысла. Полезным будет узнать, как измерить шаг резьбы линейкой или штангенциркулем. Эти измерительные инструменты позволяют достаточно легко определить нужный параметр.

Проще всего измерить резьбу болта или другой детали с наружной нарезкой. При измерении метрической резьбы рекомендуется в первую очередь приложить линейку к детали с резьбой и постараться совместить миллиметровые деления ее шкалы с вершинами гребней резьбового профиля. Если они совпадают, значит, шаг составляет 1 мм. В противном случае придется провести несколько более сложные измерения.

Для определения шага резьбы нужно посчитать количество витков на участке стержня определенной длины, например, 10 мм или 20 мм. Для получения более точного результата рекомендуется проводить замеры на участке 20 мм. Необходимую длину отмеряют, приложив к стержню болта линейку, или при помощи штангенциркуля. Более точно будет измерить шаг резьбы болта штангенциркулем. На отмеренном участке подсчитывают количество витков. После этого длину участка необходимо разделить на полученное количество витков за минусом одного витка. В результате получаем значение шага резьбы.

Для получения более точного результата рекомендуется проводить замеры на участке 20 мм. Необходимую длину отмеряют, приложив к стержню болта линейку, или при помощи штангенциркуля. Более точно будет измерить шаг резьбы болта штангенциркулем. На отмеренном участке подсчитывают количество витков. После этого длину участка необходимо разделить на полученное количество витков за минусом одного витка. В результате получаем значение шага резьбы.

При определении шага дюймовой нарезки необходимо отмерить длину стержня равную одному дюйму (25,4 мм). Для точности замера лучше использовать линейку или штангенциркуль с дюймовой шкалой. Количество витков на этом участке и будет шагом резьбы. Если длина резьбового участка меньше одного дюйма, то определить число витков нужно на участке в полдюйма (12,7 мм), после чего полученный результат умножить на 2.

Детали с внутренней нарезкой

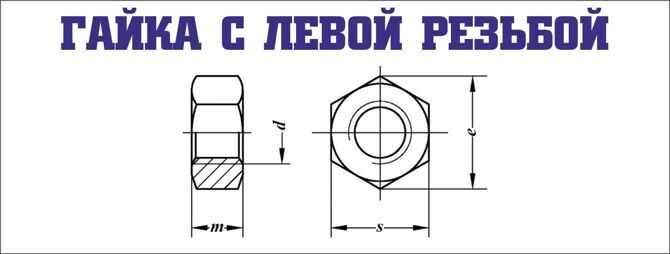

Существует два способа, как измерить резьбу гайки или другой детали с внутренней нарезкой без резьбомера. Первый способ предусматривает подбор точно подходящего ответного болта с последующим измерением шага его резьбы. Если подобрать ответный болт не получается, то нужно воспользоваться полоской бумаги (это и есть способ № 2).

Первый способ предусматривает подбор точно подходящего ответного болта с последующим измерением шага его резьбы. Если подобрать ответный болт не получается, то нужно воспользоваться полоской бумаги (это и есть способ № 2).

Ее следует прижать к резьбе так, чтобы на бумаге остался отпечаток профиля. Улучшить видимость рисок можно, проведя по граням маркером. После этого на бумаге нужно отметить линейкой расстояние между крайними рисками и посчитать количество витков. Затем полученное расстояние делят на количество витков минус один виток. Вместо бумаги для измерений по этому способу можно использовать карандаш, спичку или другое изделие из мягкой древесины подходящего размера, которое прижимают к резьбе.

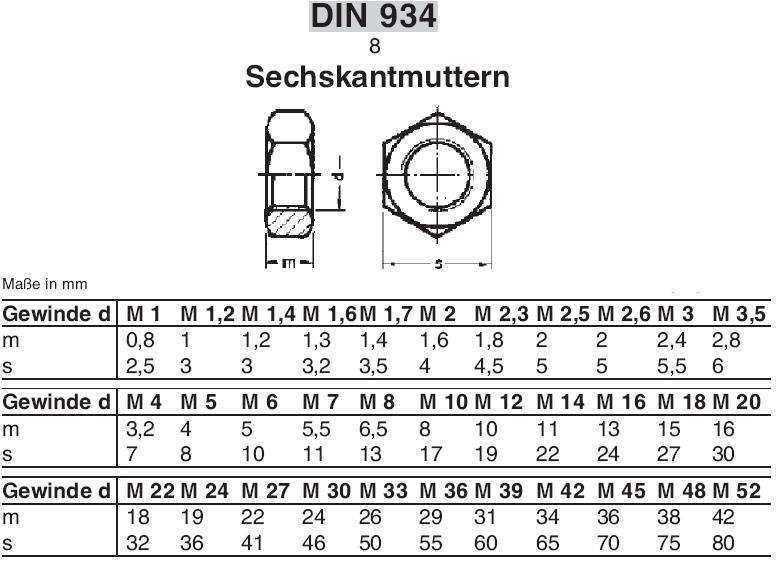

Определение шага резьбы по диаметру

Определить шаг резьбы можно по стандартным таблицам. Предварительно нужно измерить диаметр резьбы болта или гайки. Для этого нужно воспользоваться штангенциркулем, который позволяет с высокой точностью определить размер. Точность замера должна составлять десятые доли миллиметра. После этого, используя полученное значение, можно найти в таблице соответствующий диаметру шаг резьбы.

После этого, используя полученное значение, можно найти в таблице соответствующий диаметру шаг резьбы.

Пример таблицы для резьб с наружным диаметром от 9,3 мм до 63,4 мм:

Устройство и сфера применения резьбомеров

Основное назначение резьбомера – контроль состояния резьбы и её соответствия требованиям ГОСТа. Поэтому он часто используется в металлообрабатывающем производстве, в машиностроении, при ремонтных и сборочных операциях машин и оборудования. Практически все сборочные цеха и ремонтные мастерские имеют наборы резьбомеров для проверки профилей прямоугольных, упорных и трапециевидных резьб.

Резьбомер представляет собой набор шаблонов изготовленных ил стальных пластинок толщиной порядка 1 мм. На одном из концов пластинки имеются вырезы соответствующие калибру измеряемых резьб – шагу и профилю. Данные зубчатые пластины часто называются гребенками. На метрических гребенках указан шаг резьбы, на дюймовых – количество ниток приходящихся на один дюйм.

С помощью резьбомера можно с высокой точностью определить:

- Шаг резьбы.

- Количество ниток резьбы на единицу расстояния.

- Состояние износа резьбы.

- Соответствие резьбы существующим ГОСТам.

- Отчистка калибров от любых видов загрязнений

- Ремонт калибров, не нарушающий геометрию калибров

- Нанесение защитных покрытия с упаковкой для правильной транспортировки

- Калибровка калибров

- Ремонт средств измерений

- Калибровка средств измерений

- Измерение геометрических величин готовых изделий и заготовок разной сложности

Калибр (Средство контроля) – техническое устройство, предназначенное для проведения контроля, не основанного на измерениях характеристик продукции.

Посредством использования и на основании результатов применения калибра, принимается решение о соответствии или несоответствии продукции установленным требованиям.

Существуют следующие основные виды калибров: пробки, кольца, скобы.

Виды калибров разделяются на типы, в зависимости от конструкции:

- гладкие цилиндрические пробки для контроля отверстий;

- скобы для контроля валов;

- гладкие конические кольца и пробки для предварительного контроля при нарезании резьбовых соединений;

- резьбовые цилиндрические кольца и пробки для контроля цилиндрических резьбовых соединений;

- резьбовые конические кольца и пробки для контроля конусных резьбовых соединений.

Калибровка — совокупность операций, выполняемых в целях определения действительных значений метрологических характеристик.

Калибры гладкие цилиндрические (кольца, пробки).

Калибровка гладких цилиндрических калибров выполняется в соответствии с МИ 1927-88 «Рекомендация. Калибры гладкие для цилиндрических валов и отверстий. Методика контроля».

В качестве эталона применяется прецизионный горизонтальный длиномер «Labconcept 500», погрешность ±(1,4+L/80) мкм, производство «TRIMOS», Швейцария.

Измеряемые параметры гладких цилиндрических колец:

- внутренний диаметр.

Измеряемые параметры гладких цилиндрических пробок:

- наружный диаметр.

Калибры для контроля валов – скобы.

Скобы применяются для контроля диаметров валов. В качестве эталона применяется прецизионный горизонтальный длиномер «Labconcept 500», погрешность ±(1,4+L/80) мкм, производство «TRIMOS», Швейцария.

Измеряемые параметры:

- внутренний диаметр.

Калибры гладкие конические ГНК, ОТТГ, ОТТМ и другие (кольца, пробки).

Калибровка резьбовых цилиндрических калибров выполняется в соответствии с МИ 1904-88 «Рекомендация. Калибры для конических соединений. Методика контроля».

В качестве эталона применяется прецизионный горизонтальный длиномер «Labconcept 500», погрешность ±(1,4+L/80) мкм, производство «TRIMOS», Швейцария.

Измеряемые параметры гладких конических колец и пробок:

- диаметр в измерительной плоскости;

- отклонение конусности на длине калибра.

Калибры резьбовые цилиндрические М, Tr, G, UNF, UNC и другие (кольца, кольца).

Калибровка резьбовых цилиндрических калибров выполняется в соответствии с МИ 1904-88 «Рекомендация. Калибры резьбовые цилиндрические. Методика контроля».

В качестве эталона применяется прецизионный горизонтальный длиномер «Labconcept 500», погрешность ±(1,4+L/80) мкм, производство «TRIMOS», Швейцария.

Измеряемые параметры резьбовых цилиндрических колец:

- внутренний диаметр;

- средний диаметр.

Измеряемые параметры резьбовых цилиндрических пробок:

- наружный диаметр;

- средний диаметр.

Калибры резьбовые конические R, К, З, НКТ, ОТТМ, БАТРЕСС и другие (кольца, пробки).

Калибровка резьбовых конических калибров выполняется в соответствии с МИ 1812-87 «Методические указания. Калибры резьбовые конические. Методика контроля».

В качестве эталона применяется прецизионный горизонтальный длиномер «Labconcept 500», погрешность ±(1,4+L/80) мкм, производство «TRIMOS», Швейцария.

Для калибровки калибров резьбовых конических также может использоваться метод измерений на синусной линейке ГОСТ 4046-80 «Линейки синусные. Технические условия».

Измеряемые параметры резьбовых конических колец и пробок:

- парный натяг резьбовой пары;

- средний диаметр в основной плоскости;

- наружный диаметр в основной плоскости;

- отклонение конусности по среднему диаметру.

Измерения геометрических величин готовых изделий и заготовок.

Измерение параметров профиля резьбы.

Для измерения параметров профиля внутренней резьбы по слепку используется композиционный оттискный материал КОМПАР-С. Слепочный материал КОМПАР-С предназначен для получения высокоточных слепков с последующим контролем профиля на инструментальном микроскопе УИМ-23. Погрешность измерений геометрических параметров слепков не превышает 8мкм — для линейных величин и 10’ – для угловых величин.

Измерение делительного диаметра наружной и внутренней резьбы

Резьбовые вставки FMS, типы 21, 22 и 23

Эти 3 типа предназначены для измерения делительного диаметра на резьбах с углом по задней поверхности от 55° до 80°.

21 для внешнего и 22 и 23 для внутреннего.

напр. M (метрическая), UN (UNC, UNF, UNEF), G (прямая резьба с профилем Whitworth), NPS, Pg, BSW и BSF.

Резьба M и UN, имеющая букву J в обозначении, означает, что радиус внешнего диаметра резьбы немного больше «стандартного».

, типы 24 и 25

Эти 2 типа предназначены для измерения среднего диаметра конической резьбы.

24 для внешних и 25 для внутренних.

напр. R, Rc (коническая резьба профиля Витворта) и NPT. Whitworth имеет боковой угол 55°, а NPT — 60°.

Одна пара резьбовых вставок FMS типа 24A может измерять средний диаметр наружной конической резьбы (R и NPT). 25A может измерять средний диаметр внутренней конической резьбы (Rc и NPT).

И 24A, и 25A измеряют эти резьбы с шагом от 19 TPI до 8 TPI.

Резьбовые вставки FMSтипы 26, 27 и 2

Эти 3 типа аналогичны 21, 22 и 23, но предназначены для измерения среднего диаметра на резьбах, отличных от тех, у которых угол задней поверхности составляет 55° – 80°.

26 для внешнего и 27 и 28 для внутреннего.

напр. Метрические трапециевидные (Tr), ACME, Stub Acme, Rd и Buttress.

Н.Б. Для измерения шага внутренней резьбы также требуется калибровочная пластина FMS в качестве эталона. Резьбовые вставки FMS 24A (внешний конус) также требуют использования калибровочной пластины.

Резьбовые вставки FMS 24A (внешний конус) также требуют использования калибровочной пластины.

, типы 30 и 34

При необходимости они могут поставляться с свидетельством о калибровке из авторизованного центра калибровки.

Преимущества измерения резьбыперед «просто» проверкой

Сплошные резьбовые калибры проверяют, а не измеряют.

1 При обработке небольших количеств резьбовых изделий необходимость в калибрах может быть дорогостоящей. Необычные или нестандартные резьбовые калибры часто требуют длительного времени доставки.

2 При обработке большого количества деталей или серийном производстве измерение делительного диаметра означает, что начало (наладка) около середины допуска на делительный диаметр должно обеспечивать меньший контроль.

3 Для тех компаний, которым требуется подтверждение калибровки своих калибров, это означает, что при измерении шага резьбы, подлежащей проверке, можно ожидать значительно меньшего износа калибра и, следовательно, более длительных интервалов калибровки.

4 Калибры со сплошной резьбой имеют производственные допуски и допуски на износ, поэтому, если ваш клиент использует калибры для проверки, вы рискуете получить отказ в доставке тура, если средний диаметр очень близок к верхнему или нижнему пределу допуска делительного диаметра.

«Интересные» (?) факты1 Для наиболее распространенных типов резьбы (M и UN) допуск на средний диаметр внутренней резьбы примерно на 30% больше, чем для такой же наружной резьбы.

2 Профиль Витворта (55º) Трубная резьба имеет только 4 шага. 28, 19, 14 и 11 витков на дюйм.

3 Трубная резьба с боковым углом 60º (NP) имеет только 5 шагов. 27, 18, 14, 11½ и 8 витков на дюйм.

4 Rd (кулачковая) резьба имеет только 4 шага. 10, 8, 6 и 4 т/д.

5 Pg (Стальная трубная резьба) (80º) имеет только 3 шага. 20. 18 и 16 витков на дюйм.

Измерение, кроме, диаметра шага резьбы

Для измерения наружного диаметра резьбы (d) можно использовать микрометр или штангенциркуль.

Для измерения внутреннего диаметра резьбы (D1) часто бывает достаточно штангенциркуля. Предпочтительно цифровые (или циферблатные), так как они более точны, чем нониус.

Измеритель шага резьбы полезен для проверки шага резьбы.

Измерение делительного диаметра методом трех проводов

Связанные ресурсы: механические допуски

Измерение диаметра шага с помощью трехпроводного метода

Механические допуски и определение размеров

Измерение диаметра шага резьбового болта с помощью трехпроводного метода.

Средний диаметр резьбы можно очень точно измерить с помощью штангенциркуля или микрометра и трех проволок одинакового диаметра. Этот метод широко используется для проверки точности резьбовых калибров-пробок и других прецизионных резьбовых соединений. Две проволоки соприкасаются с резьбой с одной стороны, а третья проволока находится в диаметрально противоположном положении, как показано на диаграмме (см. таблицу «Формулы для проверки диаметров шага винтовой резьбы»), а размер по проволокам составляет определяют с помощью микрометра. Обычно используется обычный микрометр, но предпочтительнее некоторая форма «плавающего микрометра», особенно для измерения резьбовых калибров и других точных работ. Плавающий микрометр установлен на составном суппорте так, чтобы он мог свободно перемещаться в направлениях, параллельных или перпендикулярных оси винта, который удерживается в горизонтальном положении между регулируемыми центрами. При таком расположении микрометр постоянно удерживается под прямым углом к оси винта, так что можно использовать только один провод с каждой стороны вместо двух с одной стороны и одного с другой, как это необходимо при использовании обычного микрометра. Диаметр шага можно определить точно, если известны правильные показания микрометра для проволоки данного размера.

таблицу «Формулы для проверки диаметров шага винтовой резьбы»), а размер по проволокам составляет определяют с помощью микрометра. Обычно используется обычный микрометр, но предпочтительнее некоторая форма «плавающего микрометра», особенно для измерения резьбовых калибров и других точных работ. Плавающий микрометр установлен на составном суппорте так, чтобы он мог свободно перемещаться в направлениях, параллельных или перпендикулярных оси винта, который удерживается в горизонтальном положении между регулируемыми центрами. При таком расположении микрометр постоянно удерживается под прямым углом к оси винта, так что можно использовать только один провод с каждой стороны вместо двух с одной стороны и одного с другой, как это необходимо при использовании обычного микрометра. Диаметр шага можно определить точно, если известны правильные показания микрометра для проволоки данного размера.

Где:

M = Размер по проводам

E = делительный диаметр (базовый, максимальный или минимальный), для которого требуется M, или делительный диаметр, соответствующий измерению M

D = основной основной или наружный диаметр

W = Диаметр штифта проволоки или прецизионного калибра

Приведенные ниже формулы не компенсируют влияние угла подъема на измерение M, но они достаточно точны для проверки стандартных однозаходных винтов, если только не требуется исключительная точность.

Приблизительный наилучший размер проволоки для контакта между линиями шага можно получить по формуле:

W = 0,5 · шаг · сек (1/2), включая угол резьбы

Для резьбы 60°:

W = 0,57735 · шаг

| Форма резьбы | Формулы для определения размера М, соответствующего правильному делительному диаметру, и делительного диаметра Е, соответствующего заданному размеру проводов. |

| Американский Национальный Стандарт Унифицированный | Когда значение M известно, E = M + 0,866025P – 3W Когда в формуле используется делительный диаметр E, M = E + 0,866025P + 3W |

| Британский Уитворт | Когда измерение M известно, E = M – 0,9605P – 3,1657W Когда в формуле используется делительный диаметр E, M = E – 0,9605P + 3,1657W |

| Британский Ассоциация Стандарт | Когда значение M известно, E = M – 1,1363P – 3,4829W Когда в формуле используется делительный диаметр E, M = E – 1,1363P + 3,4829W |

| Ловенхерц Тема | Когда измерение M известно, E = M + P – 3,2359 Вт Когда в формуле используется делительный диаметр E, M =E – P – 3,2359W |

| Шарп V-образная резьба | Когда измерение M известно, E = M + 0,866025P – 3W Когда в формуле используется делительный диаметр E, M = E – 0,866025P + 3W |

Диаметр рекомендуемой проволоки для измерения резьбы по американскому стандарту и британскому стандарту резьбы Уитворта

Резьба | Шаг, | Диаметры проводов для | Диаметр проволоки для | ||||

Макс. | |||||||

Раздел сдержит таблицу нормативных показателей.

Раздел сдержит таблицу нормативных показателей.