Как посчитать передаточное число ременной передачи: Как посчитать передаточное число на шкивах. Расчет клиноременной передачи. Номинальная скорость вращения

alexxlab | 23.09.1987 | 0 | Разное

Расчёт диаметров шкивов ремённой передачи для поликлиновидного ремня. Онлайн калькулятор. :: АвтоМотоГараж

Расчёт диаметров шкивов ремённой передачи для поликлиновидного ремня. Онлайн калькулятор.

Оборудование / Проект – ТОКАРКА / Шкивы: теория, онлайн калькулятор, практика. / Расчёт диаметров шкивов ремённой передачи для поликлиновидного ремня. Онлайн калькулятор.

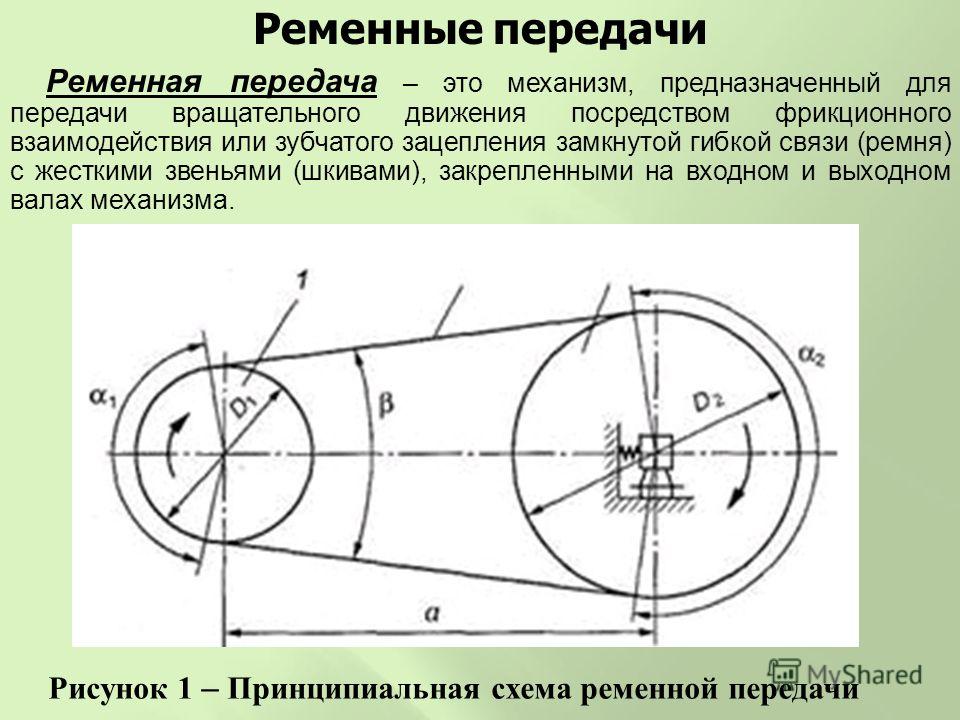

Работы по переборке электродвигателя подходят к завершению. Приступаем к расчёту шкивов ремённой передачи станка. Немного терминологии по ремённой передаче.

Главными исходными данными у нас будут три значения. Первое значение это скорость вращения ротора (вала) электродвигателя 2790 оборотов в минуту. Второе и третье это скорости, которые необходимо получить на вторичном валу. Нас интересует два номинала 1800 и 3500 оборотов в минуту. Следовательно, будем делать шкив двухступенчатый.

Заметка! Для пуска трёхфазного электродвигателя мы будем использовать частотный преобразователь поэтому расчётные скорости вращения будут достоверными. В случае если пуск двигателя осуществляется при помощи конденсаторов, то значения скорости вращения ротора будут отличаться от номинального в меньшую сторону. И на этом этапе есть возможность свести погрешность к минимуму, внеся поправки. Но для этого придётся запустить двигатель, воспользоваться тахометром и замерить текущую скорость вращения вала.

В случае если пуск двигателя осуществляется при помощи конденсаторов, то значения скорости вращения ротора будут отличаться от номинального в меньшую сторону. И на этом этапе есть возможность свести погрешность к минимуму, внеся поправки. Но для этого придётся запустить двигатель, воспользоваться тахометром и замерить текущую скорость вращения вала.

Наши цели определены, переходим выбору типа ремня и к основному расчёту. Для каждого из выпускаемых ремней, не зависимо от типа (клиноременный, поликлиновидный или другой) есть ряд ключевых характеристик. Которые определяют рациональность применения в той или иной конструкции. Идеальным вариантом для большинства проектов будет использование поликлиновидного ремня. Название поликлиновидный получил за счет своей конфигурации, она типа длинных замкнутых борозд, расположенных по всей длине. Названия ремня происходит от греческого слова «поли», что означает множество. Эти борозды ещё называют по другому – рёбра или ручьи. Количество их может быть от трёх до двадцати.

Поликлиновидный ремень перед клиноременным имеет массу достоинств, таких как:

- благодаря хорошей гибкости возможна работа на малоразмерных шкивах. В зависимости от ремня минимальный диаметр может начинаться от десяти – двенадцати миллиметров;

- высокая тяговая способность ремня, следовательно рабочая скорость может достигать до 60 метров в секунду, против 20, максимум 35 метров в секунду у клиноременного;

- сила сцепления поликлинового ремня с плоским шкивом при угле обхвата свыше 133° приблизительно равна силе сцепления со шкивом с канавками, а с увеличением угла обхвата сила сцепления становится выше. Поэтому для приводов с передаточным отношением свыше трёх и углом обхвата малого шкива от 120° до 150° можно применять плоский (без канавок) больший шкив;

- благодаря легкому весу ремня уровни вибрации намного меньше.

Принимая во внимание все достоинства поликлиновидных ремней, мы будем использовать именно этот тип в наших конструкциях.

| Обозначение | PH | PJ | PK | PL | PM |

| Шаг ребер, S, мм | 1.6 | 2.34 | 3.56 | 4.7 | 9.4 |

| Высота ремня, H, мм | 2.7 | 4.0 | 5.4 | 9.0 | 14.2 |

| Нейтральный слой, h0, мм | 0.8 | 1.2 | 1.5 | 3.0 | 4.0 |

| Расстояние до нейтрального слоя, h, мм | 1.0 | 1.1 | 1.5 | 1.5 | 2.0 |

| Минимальный диаметр шкива, db, мм | 13 | 20 | 45 | 75 | 180 |

| Максимальная скорость, Vmax, м/с | 60 | 60 | 50 | 40 | 35 |

| Диапазон длины, L, мм | 1140…2404 | 356…2489 | 527…2550 | 991…2235 | 2286…16764 |

Рисунок схематичного обозначения элементов поликлиновидного ремня в разрезе.

Как для ремня, так и для ответного шкива имеется соответствующая таблица с характеристиками для изготовления шкивов.

| Сечение | PH | PJ | PK | PL | PM |

| Расстояние между канавками, e, мм | 1,60±0,03 | 3,56±0,05 | 4,70±0,05 | 9,40±0,08 | |

| Суммарная погрешность размера e, мм | ±0,3 | ±0,3 | ±0,3 | ±0,3 | ±0,3 |

| Расстояние от края шкива fmin, мм | 1.3 | 1.8 | 2.5 | 3.3 | 6.4 |

| Угол клина α, ° | 40±0,5° | 40±0,5° | 40±0,5° | 40±0,5° | 40±0,5° |

| Радиус ra, мм | 0.15 | 0.2 | 0.25 | 0.4 | 0. 75 75 |

| Радиус ri, мм | 0.3 | 0.4 | 0.5 | 0.4 | 0.75 |

| Минимальный диаметр шкива, db, мм | 13 | 20 | 45 | 75 | 180 |

Минимальный радиус шкива задаётся не спроста, этот параметр регулирует срок службы ремня. Лучше всего будет если немного отступить от минимального диаметра в большую сторону. Для конкретной задачи мы выбрали самый распространённый ремень типа «РК». Минимальный радиус для данного типа ремней составляет 45 миллиметров. Учтя это, мы будем отталкиваться ещё и от диаметров имеющихся заготовок. В нашем случае имеются заготовки диаметром 100 и 80 миллиметров. Под них и будем подгонять диаметры шкивов.

Начинаем расчёт. Приведём ещё раз наши исходные данные и обозначим цели. Скорость вращения вала электродвигателя 2790 оборотов в минуту. Ремень поликлиновидный типа «РК». Минимальный диаметр шкива, который регламентируется для него, составляет 45 миллиметров, высота нейтрального слоя 1,5 миллиметра.

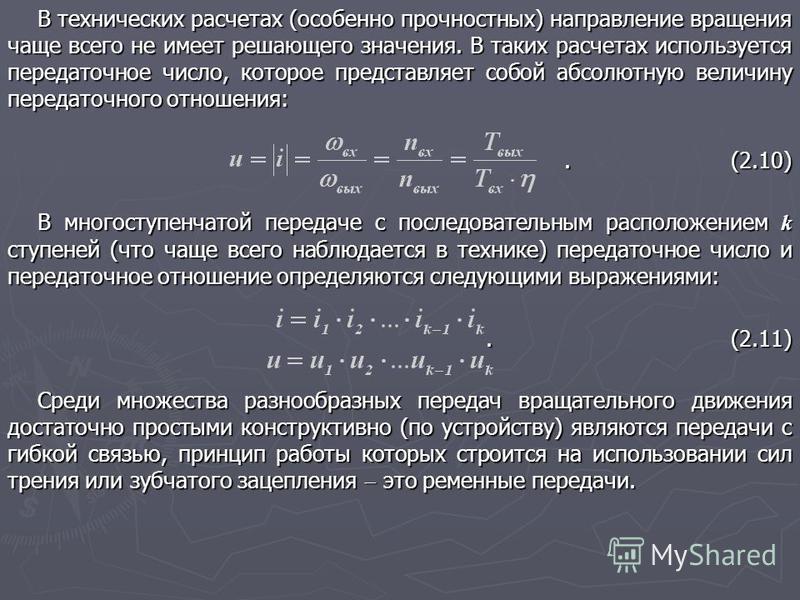

Формула для определения передаточного отношения:

, где n1 и n2 – скорости вращения валов, D1 и D2 – диаметры шкивов.

Первая пара 2790 / 1800 = 1.55

Вторая пара 2790 / 3500 = 0.797

Далее по следующей формуле определяем диаметр большего шкива:

, где h0 нейтральный слой ремня, параметр из таблицы выше.

D2 = 45×1.55 + 2×1.5x(1.55 – 1) = 71.4 мм

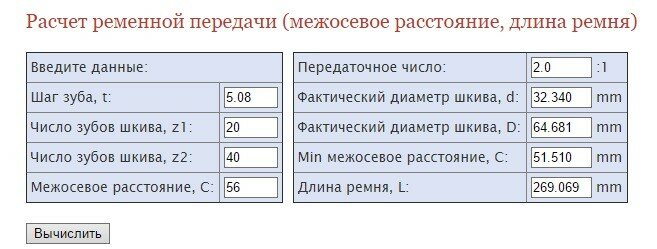

Для удобства расчётов и подбора оптимальных диаметров шкивов можно использовать онлайн калькулятор.

Инструкция как пользоваться калькулятором. Для начала определимся с единицами измерений. Все параметры кроме скорости указываем в милиметрах, скорость указываем в оборотах в минуту.

Примечание: Если необходимо выполнить оценочный расчёт для плоского ремня или клиновидного, то значением нейтрального слоя ремня можно пренебречь, выставив в поле «ho» значение «0».

Теперь мы можем (если это нужно или требуется) увеличить диаметры шкивов. К примеру, это может понадобится для увеличения срока службы приводного ремня или увеличить коэффициент сцепления пара ремень-шкив. Также большие шкивы иногда делают намеренно для выполнения функции маховика. Но мы сейчас хотим максимально вписаться в заготовки (у нас имеются заготовки диаметром 100 и 80 миллиметров) и соответственно подберём для себя оптимальные размеры шкивов. После нескольких переборов значений мы остановились на следующих диаметрах D1 – 60 миллиметров и D2 – 94,5 миллиметров для первой пары.

Также большие шкивы иногда делают намеренно для выполнения функции маховика. Но мы сейчас хотим максимально вписаться в заготовки (у нас имеются заготовки диаметром 100 и 80 миллиметров) и соответственно подберём для себя оптимальные размеры шкивов. После нескольких переборов значений мы остановились на следующих диаметрах D1 – 60 миллиметров и D2 – 94,5 миллиметров для первой пары.

D2 = 60×1.55 + 2×1.5x(1.55 – 1) = 94.65 мм

Для второй пары D1 – 75 миллиметров и D2 – 60 миллиметров.

D2 = 75×0.797 + 2×1.5x(0.797 – 1) = 59.18 мм

Далее мы приступаем к изготовлению шкивов. Всем удачной работы!

Дополнительная информация по шкивам:

Мы начали первые экспиременты и уже подготовили первую часть материала: Тест ремённого привода. Поликлиновидный ремень. Так же выпустили обучающий короткометражный видеофильм.

Расчёт диаметров шкивов ремённой передачи для поликлиновидного ремня. Онлайн калькулятор.

Расчёт диаметров шкивов ремённой передачи с использованием клиновидного ремня. Онлайн калькулятор.

Онлайн калькулятор.

Расчёт диаметров шкивов ремённой передачи с применение плоского ведомого шкива. Онлайн калькулятор.

Расчёт длинны приводного поликлиновидного ремня. Онлайн калькулятор.

Расчёт длинны приводного клиновидного ремня. Онлайн калькулятор.

Расчёт и подбор натяжного ролика для поликлиновидного ремня

Расчёт и подбор натяжного ролика для клиновидного ремня

Точим шкив для поликлиновидного ремня

Тест ремённого привода. Поликлиновидный ремень. Первая передача.

Онлайн калькуляторы на все случаи жизни, рекомендуем ознакомиться:

Расчёт количества масла для бензина,

Расчёт масла для топливной смеси – ёмкость без маркировки объёма,

Расчёт шунтирующего сопротивления амперметра,

Онлайн калькулятор – закон Ома (ток, напряжение, сопротивление) + Мощность,

Расчет трансформатора с тороидальным магнитопроводом,

Расчет трансформатора с броневым магнитопроводом.

Комментарии

-

ОМАРИ БРАГИН (Гость)

3 апреля 2020 / 17:58

#21 (2211) Ссылка на это сообщение

-

опечатка.

обороты в минутах. Первое значение это скорость вращения ротора (вала) электродвигателя 2790 оборотов в секунду.

обороты в минутах. Первое значение это скорость вращения ротора (вала) электродвигателя 2790 оборотов в секунду.

-

vinserg

3 апреля 2020 / 18:08

#22 (2212) Ссылка на это сообщение

-

Да, точно! ОМАРИ БРАГИН, спасибо! Текст поправили.

-

Федор (Гость)

5 апреля 2020 / 19:41

#23 (2221) Ссылка на это сообщение

-

А у вас есть калькулятор для расчёта скорости и количество оборотов у ведомого шкива.

-

vinserg

5 апреля 2020 / 20:30

#24 (2222) Ссылка на это сообщение

-

а чем этот не устраивает?

-

баха (Гость)

12 сентября 2020 / 12:12

#25 (2385) Ссылка на это сообщение

-

у меня двигател 22 квт 1500 оборотов мне нужно 3000 оборот на сколько больше нужно шкив движка от дробилки?

-

Алексей Андреевич Дубов (Гость)

10 ноября 2020 / 22:27

#26 (2399) Ссылка на это сообщение

-

Доброго времени суток.

У меня вал фуганка со щкивом диаметро 40мм и 50мм как расчитать шкив на двигателе оборот 2810об/м мощность 1.1 кв

У меня вал фуганка со щкивом диаметро 40мм и 50мм как расчитать шкив на двигателе оборот 2810об/м мощность 1.1 кв

-

vinserg

10 ноября 2020 / 22:33

#27 (2400) Ссылка на это сообщение

-

Приветствуем! А ремень какой будет? Выше в статье приведена таблица пяти основных сечений самых распространённых поликлиновидных ремней (PH, PJ, PK, PL, PM). Сперва надо определиться с ремнём.

-

VIST (Гость)

30 декабря 2020 / 00:14

#28 (2418) Ссылка на это сообщение

-

Все отлично,но жутко не хватает обратного отсчета,приходится подгонять. Представим ,что D1 и D2 мы уже имеем, n1 тоже нам известно, остается сколько он выдает на выходе? если внести возможность вставить данные в D2 и рассчитать от этого n2-это значительно расширит возможности калькулятора.

-

Дмитрий 1985 (Гость)

23 марта 2022 / 05:37

#29 (2471) Ссылка на это сообщение

-

Здравствуйте, можете подсказать как соединить насос с двигателем на шкивах, мощность насоса 30 кВт. Возможно ли это сделать, самостоятельно не смог разобраться.

-

vinserg

23 марта 2022 / 09:29

#30 (2472) Ссылка на это сообщение

-

Здравствуйте! Ваш вопрос непонятен. Вы уже написали ,что соединить на шкивах. Шкивы это типовой привод. рассчитывайте передаточные числа, которые требуются для работы насоса, методика выше. Видео как работать с калькулятором: https://www.

youtube.com/watch?v=Lb8ii6uodEk

youtube.com/watch?v=Lb8ii6uodEk

Далее следует также общая методика и законы физики. Ваше передаточное число это во сколько раз не только уменьшится количество оборот, но и во столько раз увеличится крутящий момент. Мощность= момент*обороты(работа в единицу времени)… -

Дмитрий 1985 (Гость)

23 марта 2022 / 12:58

#31 (2473) Ссылка на это сообщение

-

Мне понятна работа с калькулятором, вот не могу разобраться с мощностью которая передаётся ремнем,очень высокая мощность(по моему мнению) 30 кВт, какие ремни, сколько ручьев делать эту информацию нигде не могу найти. Хочу сделать раз нормально, чтобы не переделывать.

-

Дмитрий 1985 (Гость)

25 марта 2022 / 13:10

#32 (2475) Ссылка на это сообщение

-

Есть кто-то грамотный и компитентный, чтобы разобраться с мощностью и профилем ремня, количеством ремней, конструкцией шкива.

-

vinserg

26 марта 2022 / 11:23

#33 (2476) Ссылка на это сообщение

-

Грамотные и знающие есть, но нет времени. Я мог бы создать статью и калькулятор на эту тему, но так как сайт автомотогараж.ру не имеет финансовой поддержки, то публикую статьи в зависимости от свободного времени и текущих интересов. За 12 лет наш ресурс так и никто не задумался поддержать. Что очень жаль, наверное не столь полезная информация …

Когда пытался делиться информацией на форумах, подобные чипмейкеру, то удаляли посты, банили и так далее. Сходите на эти ресурсы, почитайте ветки по 30-40 страниц и тысячи ненужных сообщений, в итоге уйдёте с ни с чем, и время потеряете и информацию не найдёте …

Грамотные есть, но бездари зачастую не дают им дорогу .

..

..Извиняюсь если что не так!

С уважением VINSerg!

Написать комментарий

Ваше имя/ник

Ваш e-mail

Подписаться на уведомления о новых комментариях к этой странице

Ваше сообщение

Прикрепить изображение к сообщению Максимальный размер загружаемого файла: 5 Мб

Подписаться на рассылку о публикациях новых статей

Калькулятор длины ремня – Физические калькуляторы

Из циклограммы видно, что время ускорения и торможения имеют равные значения, следовательно, мы получаем:

Рисунок 3. Механическая характеристика серводвигателя SGMJV-02A.

Серводвигатели YASKAWA при разгоне и торможении могут превышать номинальный момент до 350% в течении 2 сек, чему соответствует перегрузочная характеристика серводвигателя:

Способы изменения оборотов двигателя

Регулировка оборотов любого трехфазного электродвигателя, используемого в подъемно-транспортной технике и оборудовании, позволяет добиться требуемых режимов работы точно и плавно, что далеко не всегда возможно, например, за счет механических редукторов. На практике используется семь основных методов коррекции скорости вращения, которые делятся на два ключевых направления:

На практике используется семь основных методов коррекции скорости вращения, которые делятся на два ключевых направления:

- Изменение скорости магнитного поля в статоре. Достигается за счет частотного регулирования, переключения числа полюсных пар или коррекции напряжения. Следует добавить, что эти методы применимы для электродвигателей с короткозамкнутым ротором,

- Изменение величины скольжения. Этот параметр можно откорректировать за счет питающего напряжения, подключения дополнительного сопротивления в электрическую цепь ротора, применения вентильного каскада или двойного питания. Используется для моделей с фазным ротором.

Наиболее востребованными методами являются регулирование напряжения и частоты (за счет применения преобразователей), а также изменение количества полюсных пар (реализуется путем организации дополнительной обмотки с возможностью переключения).

Виды и типы шкивов

Тип приводного ремня:

Клиновые шкивы для узких клиновых ремней Клиновые шкивы для классических клиновых ремней Зубчатые шкивы Поликлиновые шкивы Вариаторные шкивы Шкивы под плоские ремни Шкивы под круглые ремни Шкивы под втулку и др.

Клиновые шкивы

Обозначение клиновых шкивов

— применяется общепринятое в мире обозначение клиновых шкивов, которое складывается из технических характеристик:

- количество ручьев,

- профиль применяемого ремня,

- диаметр по корду

Пример: 8 SPC 500

Где “8” — количество ручьев, “SPC” — профиль применяемого на данном шкиве ремня, “500” — диаметр шкива по корду ремня. Также иногда в обозначении шкива присутствует маркировка применяемой втулки (если шкив под втулку).

Основные профили шкивов, применяемые в промышленном оборудование:

- SPZ – на данных шкивах применяются ремни профилей SPZ, XPZ, Z/10, 3V/9N

- SPA — на данных шкивах применяются ремни профилей SPA, XPA, A/13

- SPB — на данных шкивах применяются ремни профилей SPB, XPB, B/17, 5V/15N

- SPC — на данных шкивах применяются ремни профилей SPC, XPC, C/22

- Также применяются шкивы под профили классических клиновых ремней 5, Y/6, 8, 20, 25, D/32, E/40

Клиновые шкивы являются самым распространенным видом, применяемым в агрегатах с высоким уровнем передаваемой мощности и числа оборотов.

Применяются в таких областях, как:

- Вентиляционное оборудование

- Компрессорное оборудование

- Нефтегазовое оборудование

- Горнодобывающее оборудование

- Сельскохозяйственное оборудование

- Деревообрабатывающее оборудование

- и т.д.

ГОСТ 20889-88 Шкивы для приводных клиновых ремней нормальных сечений. Общие технические условия

Pulleys for driving V-belts with normal sections. General specifications скачать ГОСТ 20889-88 Настоящий стандарт распространяется на цельные одноступенчатые шкивы для приводных клиновых ремней по ГОСТ 1284.1-80

Импортные шкивы производятся в соответствии со стандартом ISO 4183

и они совместимы со следующими, широко применяемыми в СНГ, ремнями:

- ремни приводные клиновые нормальных сечений ГОСТ 1284

- узкие и классические клиновые ремни ISO4184

- Ремни вентиляторные ГОСТ 5813

- Ремни узкого сечения ТУ 38.105 1998-91

- Ремни многоручьевые узкие клиновые

- Ремни клиновые многоручьевые классические и нормальных сечений (искл.

A)

A) - Ремни шестигранные клиновые DIN 7722

Зубчатые шкивы

Обозначение зубчатых шкивов

, так же как у клиновых шкивов, содержит сведения, отражающие их основные технические характеристики. Для зубчатых шкивов таковыми являются:

- количество зубьев

- профиль применяемого ремня

- обозначение длины ремня или высота шкива

Некоторые производители указывают в маркировке шкива сочетание букв “ТВ”, что указывает на то, что данный шкив под втулку.

Пример 1 : Шкив 80-8М-20

80 — количество зубьев 8М — профиль применяемого ремня 20 — ширина применяемого ремня

Пример 2 : Шкив ТВ 47АТ10-48

ТВ — шкив под втулку 47 — высота шкива АТ10 — профиль применяемого ремня 48 — количество зубьев

Основными профилями

зубчатых шкивов являются: XL, L, H, XH, 3M, 5M, 8M, 14M, T2.5, T5, T10, AT5, AT10

Зубчатые шкивы применяются в агрегатах, в которых необходимо обеспечить передачу момента вращения без проскальзывания и больших значения передаточных отношений, одновременно, зубчатая передача не требует большого натяжения, а, следовательно, обеспечивает меньшую нагрузку на валы и опоры.

Зубчатые шкивы используются в автомобилестроении (ремни газораспределительных и др. механизмов), в машиностроении (для передачи вращательного движения в силовых приводах механизмов), в пищевой, табачной, текстильной, полиграфической и других отраслях легкой и тяжелой промышленностях.

Поликлиновые шкивы.

Пример: Шкив ТB 8 PJ 182,5

ТВ — шкив под втулку 8 — количество ручьев PJ — профиль применяемого ремня 182,5 — диаметр шкива

К основным профилям

поликлиновых шкивов относятся: PH, PJ, PK, PL, PM

Поликлиновый привод являются хорошим предложением для экономичных решений при работе в тяжелых условиях эксплуатации, в узлах с большими передаточными отношениями, в приводах с высокими скоростями или при малых диаметрах шкивов.

Поликлиновые шкивы отлично выдерживают испытание в серпантинных (извилистых) приводах при больших передаточных соотношениях. Поликлиновые ремни являются хорошим дополнением программы, потому что благодаря эффективной работе, передаче больших нагрузок пригодны для компактных приводов, как в бытовой технике, также и в продукции тяжёлого машиностроения.

Вариаторные шкивы.

К одному из видов механических вариаторов относится ременной вариатор, где передача крутящего момента между валами механизма происходит посредством вариаторного ремня. В качестве замены вариаторных шкивов можно использовать регулируемые шкивы.

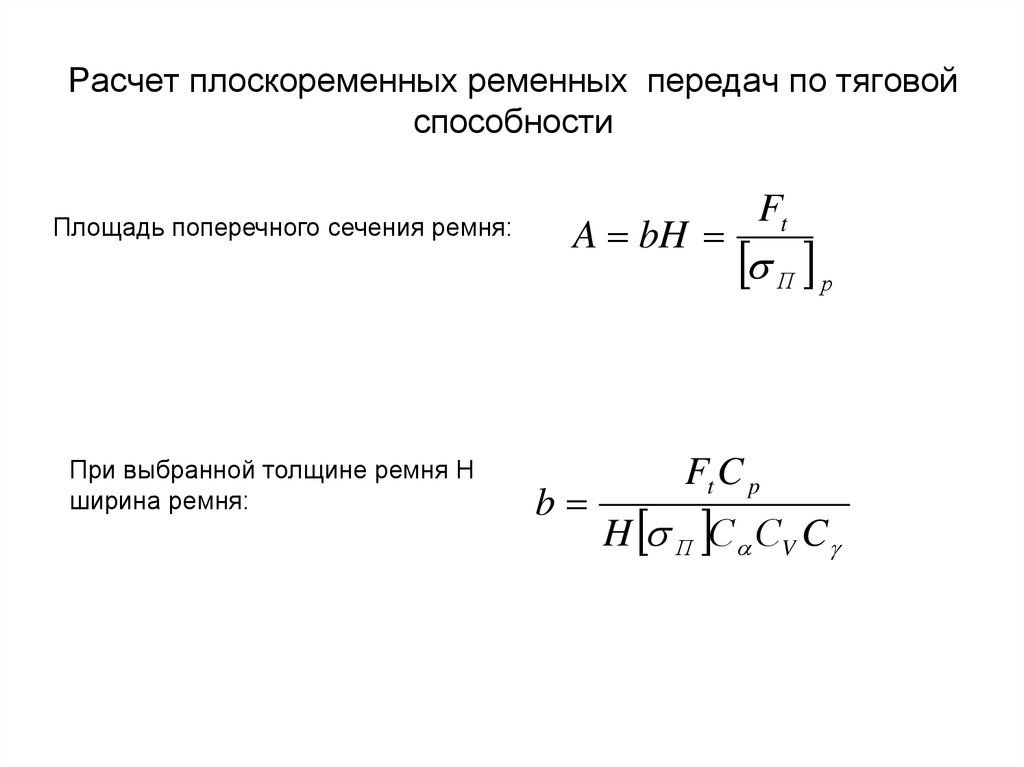

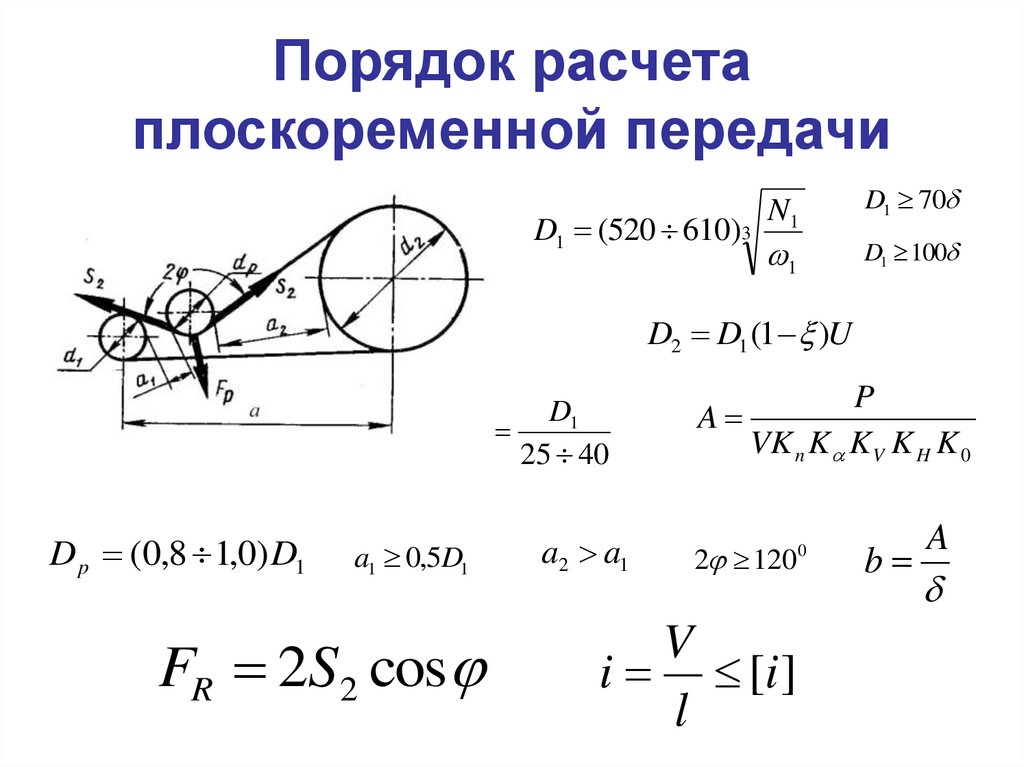

Шкивы под плоские ремни

В качестве основных преимуществ плоскоременной передачи можно выделить простоту конструкции, плавность хода, низкие шумовые характеристики, высокую точность синхронного вращения, возможность работы с большими угловыми скоростями, передачу крутящего момента между валами, находящимися на значительном расстоянии друг от друга. Вследствие высокой гибкости ремни приводные плоские амортизируют рывки и вибрации при внезапном изменении нагрузки и компенсируют погрешности установки валов передачи. Кроме того, плоскоременная передача требует минимального технического обслуживания в эксплуатации при коэффициенте полезного действия 98%. В механических приводах плоскоременные передачи обычно используются для понижения частоты вращения.

Шкивы под плоские ремни применяются в механизмах прессов для изготовления кузовов грузового автотранспорта, в качестве приводов пилорам, в деревообрабатывающих, ткацких, прядильных, текстильных, токарных и прочих станках, в генераторах, вентиляционных установках, а также центробежных и пневматических насосах, в сельскохозяйственном машиностроении и т.д.

Шкивы под круглые ремни

Шкивы под круглые ремни являются нестандартной продукцией, поэтому для проработки возможности изготовления данных деталей необходимо предоставить производителю чертежи со всеми техническими характеристиками.

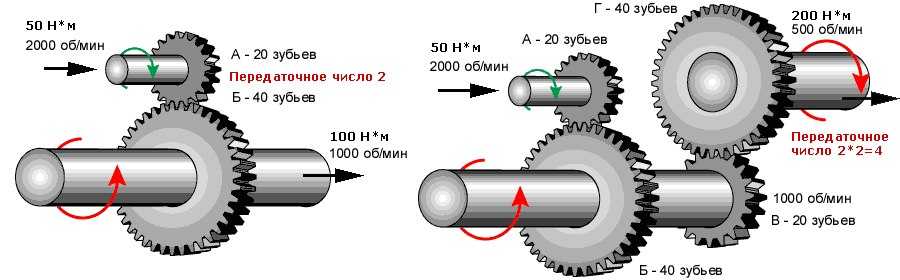

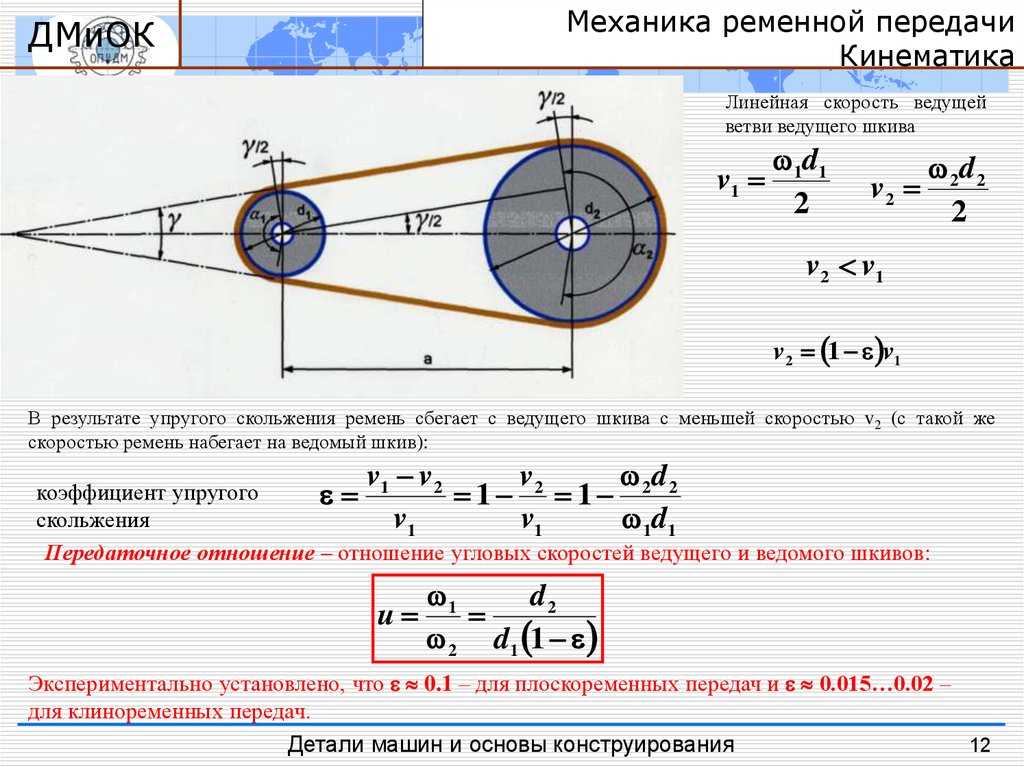

Передаточное отношение (передаточное число)

При создании ремённой передачи нужно понимать, во сколько мы выиграем или проиграем в скорости и силе, чтобы собрать устройство с нужными характеристиками.

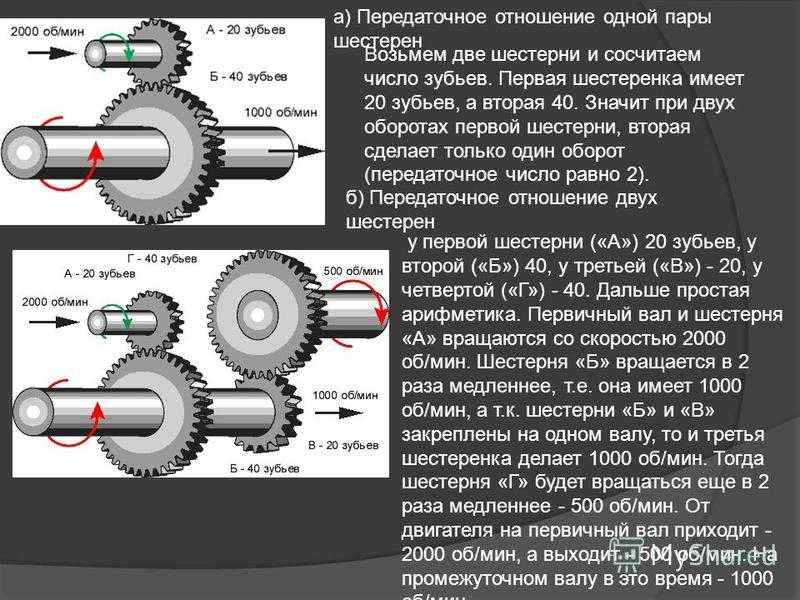

В этом нам поможет передаточное отношение, которое записывается буквой i. Оно показывает, во сколько раз снизилась скорость вращения на выходе. Согласно золотому правилу механики во столько же раз увеличится сила.

Например, передаточное отношение i = 1 : 1 показывает, что 1 оборот на входе даст 1 оборот на выходе, а отношение i = 5 : 1 показывает, что 5 оборотов на входе дает 1 оборот на выходе, то есть скорость упала в 5 раз (передача понижающая).

Если дробь можно сократить, её сокращают. Например, i = 5 : 25 = 1 : 5 (передача повышающая).

Передаточное отношение можно записать в виде числа, поделив числитель на знаменатель. Например, i = 5 : 1 = 5, или i = 1 : 4 = 0,25. Можно сделать вывод, что:

Формулу для расчета передаточного отношения можно вывести из правила рычага. Передаточное отношение для ремённой передачи рассчитывается так:

Узнать размеры шкивов можно с помощью линейки. Самый точный метод измерения диаметра – с помощью штангенциркуля.

Если передача многоступенчатая (двух-, трехступенчатая и т.д.), то общее передаточное отношение будет вычисляться как произведение отдельных передаточных отношений. Передаточное отношение для шкивов, жестко закрепленных на общей оси, не считается — скорость их вращения будет всегда одинаковой!

Эта формула справедлива для этого рисунка:

Таким же образом передаточное отношение можно посчитать через соотношения радиусов.

Обслуживание ременного привода

При планировании графика проведения планового технического обслуживания ременного привода Вам помогут следующие рекоментации:

- Критические приводы — краткий визуальный и шумовой осмотр данных приводов необходимо проводить один раз в 1 — 2 недели.

- Обычные приводы

— для большинства приводов краткий визуальный и шумовой осмотр должен выполняться один раз в месяц. - Полный осмотр — остановка привода для полного осмотра ремней, шкивов и других узлов необходимо проводить один раз в 3 — 6 месяцев.

Частота проведения планового обслуживания

Технологическая карта планового обслуживания

1. Отключите питание двигателя привода. Исключите возможность несанкционированного пуска двигателя во время работ. 2. Установите все компоненты машины в безопасное (нейтральное) положение.

3. Снимите и осмотрите ограждение. Проверьте признаки износа или трения о детали привода. Очистите ограждение по мере необходимости. 4. Осмотрите износ и повреждения ремня. Наблюдая признаки несвойственного износа или повреждений ремня Вы сможете диагностировать возможные неполадки привода.Пометьте точкой ремень или один из ремней на приводес многоручьевыми клиновыми ремнями. Проверьте весь ремень: трещины, изношенные участки, порезы и необычные следы износа. Проверьте ремень на наличие чрезмерного нагрева. Ремни становятся теплыми во время работы, но температура не должна превышать определенных пределов. Ваша рука может терпеть около 45°C. Если ремни слишком горячие на ощупь, может потребоваться поиск и устранение неисправностей. При необходимости замените ремень. 5. Осмотрите износ и повреждения шкивов. Если с привода были сняты ремни, проверьте шкивы на наличие несвойственного износа и явных признаков повреждения. Износ не всегда виден, поэтому рекомендуем использовать калибры для шкивов для проверки V-образных канавок. На приводах с зубчатым ремнем проверьте диаметральные размеры шкива по всему диаметру, чтобы убедиться в их равенстве и соответствии допускам.

Очистите ограждение по мере необходимости. 4. Осмотрите износ и повреждения ремня. Наблюдая признаки несвойственного износа или повреждений ремня Вы сможете диагностировать возможные неполадки привода.Пометьте точкой ремень или один из ремней на приводес многоручьевыми клиновыми ремнями. Проверьте весь ремень: трещины, изношенные участки, порезы и необычные следы износа. Проверьте ремень на наличие чрезмерного нагрева. Ремни становятся теплыми во время работы, но температура не должна превышать определенных пределов. Ваша рука может терпеть около 45°C. Если ремни слишком горячие на ощупь, может потребоваться поиск и устранение неисправностей. При необходимости замените ремень. 5. Осмотрите износ и повреждения шкивов. Если с привода были сняты ремни, проверьте шкивы на наличие несвойственного износа и явных признаков повреждения. Износ не всегда виден, поэтому рекомендуем использовать калибры для шкивов для проверки V-образных канавок. На приводах с зубчатым ремнем проверьте диаметральные размеры шкива по всему диаметру, чтобы убедиться в их равенстве и соответствии допускам. Всегда проверяйте шкивы на надлежащее выравнивание и правильный монтаж. Перекос шкивов приведет к уменьшению срока службы.

Всегда проверяйте шкивы на надлежащее выравнивание и правильный монтаж. Перекос шкивов приведет к уменьшению срока службы.

6. Осмотрите другие узлы привода: подшипники, валы, крепеж двигателя и направляющие натяжного шкива. Всегда проверяйте надлежащее выравнивание и смазку подшипников. Также проверьте крепеж двигателя. Убедитесь, что направляющие натяжного шкива без мусора, препятствий, грязи или ржавчины. 7. Осмотрите систему статического проводящего заземления (если используется) и замените компоненты при необходимости. 8. Проверьте натяжение ремня и отрегулируйте при необходимости. Последним этапом является проверка натяжения ремня, и, при необходимости, повторного натяжения ремня. Заметим, что повторное натяжение не рекомендуется для зубчатых ремней. В случае слишком малого натяжения, клиновые ремни могут скользить, а у зубчатых ремней происходит перескок зубьев. Правильным натяжением является самое малое натяжение при котором ремни будут передавать мощность, когда привод работает при полной нагрузке. Обычный порядок действий для проверки натяжения ремня следующий:

Обычный порядок действий для проверки натяжения ремня следующий:

- Сила, измеренная в середине пролета (t), требуемая для отклонения ремня на приводе 2 мм на пролет длиной 100 мм (зубчатые ремни) или 1 мм на пролет длиной 100 мм (клиновые ремни) от его обычного положения.

- Если измеренная сила меньше, чем минимальная рекомендуемая сила отклонения, ремни следует натянуть.

- Новые ремни натягиваются до тех пор, пока сила отклонения на ремень не будет как возможно ближе к максимальной рекомендуемой силе отклонения.

9. Проверьте шкивы на предмет перекоса. 10. Установите на место ограждение ременной передачи. 11. Включите питание и перезапустите привод. Осмотрите привод и послушайте — не присутствуют ли не свойственный приводу звуки.

Основными причинами перекоса являются:

• шкивы неправильно расположены на валах; • вал двигателя и ведомые валы механизма не параллельны; • шкивы имеют наклон вследствие неправильного монтажа.

Для проверки шкивов на предмет перекосов необходима поверочная линейка или, для приводов с большим межцентровым расстоянием, прочная струна. Направьте поверочную линейку или струну вдоль механически обработанных поверхностей обоих шкивов. Несовпадение отобразится в виде зазора между поверхностью шкива и поверочной линейки или струной. При использовании данного метода удостоверьтесь, что расстояние между ребром канавки и наружным ободом обоих шкивов идентично. Наклон шкивов можно также проверить спиртовым уровнем.

Правила эксплуатации ременного привода

Требования к ременному приводу при монтаже ремней

1. Клиновые ремни должны эксплуатироваться в приводах со шкивами соответствующими профилю ремня. 2. Перед установкой ремня, канавки шкивов должны быть очищены от мусора, грязи, смазки и т.п. Ремни должны устанавливаться на шкив вручную в ненапряженном состоянии без применения каких — либо инструментов. В отдельных случаях допускается применять инструменты, не имеющие острых граней, исключающие повреждение ремня и канавок шкива. 3. Валы шкивов передачи должны быть расположены параллельно, а канавки шкивов — друг против друга. Соосность шкивов проверяется специальным лазерным измерителем. Правильная соосность — гарантия долгого ресурса ремня. 4. Необходимо исключать возможность попадания смазок, растворителей и других веществ на ремни. 5. При работе ремней комплектами на одном шкиве, оси, или редукторе — в случае выхода из строя одного из ремней снимается весь комплект. Комплектация новых ремней с ремнями, бывшими в употреблении, недопустима. Ремни, бывшие в употреблении, подбираются отдельными комплектами. 6. Применения натяжных роликов в клиноременных передачах следует избегать. В случае необходимости их использования ролики рекомендуется располагать внутри контура передачи на ведомой ветви ремня. В клиноременных вариаторах натяжные ролики не должны применяться. 7. Стенки канавок шкивов должны быть гладкими без повреждений, раковин, шероховатостей. 8. Меньшее основание сечения клинового ремня не должно соприкасаться с дном канавки.

3. Валы шкивов передачи должны быть расположены параллельно, а канавки шкивов — друг против друга. Соосность шкивов проверяется специальным лазерным измерителем. Правильная соосность — гарантия долгого ресурса ремня. 4. Необходимо исключать возможность попадания смазок, растворителей и других веществ на ремни. 5. При работе ремней комплектами на одном шкиве, оси, или редукторе — в случае выхода из строя одного из ремней снимается весь комплект. Комплектация новых ремней с ремнями, бывшими в употреблении, недопустима. Ремни, бывшие в употреблении, подбираются отдельными комплектами. 6. Применения натяжных роликов в клиноременных передачах следует избегать. В случае необходимости их использования ролики рекомендуется располагать внутри контура передачи на ведомой ветви ремня. В клиноременных вариаторах натяжные ролики не должны применяться. 7. Стенки канавок шкивов должны быть гладкими без повреждений, раковин, шероховатостей. 8. Меньшее основание сечения клинового ремня не должно соприкасаться с дном канавки. 9. Натяжение ремней в эксплуатации следует периодически контролировать и регулировать, особенно в первые 48 часов работы. 10. Натяжение ремня в эксплуатации контролируют по прогибу ветви под воздействием определенной силы, вычисляемой в соответствии с условиями работы передачи.

9. Натяжение ремней в эксплуатации следует периодически контролировать и регулировать, особенно в первые 48 часов работы. 10. Натяжение ремня в эксплуатации контролируют по прогибу ветви под воздействием определенной силы, вычисляемой в соответствии с условиями работы передачи.

Неисправности ременного привода и методы их устранения

После монтажа ремня и регулировки его натяжения — ременная передача не требует какого-либо специального обслуживания. Однако, для этого следует соблюдать определенные правила: 1. Проектируя передачу, нужно учитывать возможность изменения расстояния между ременными шкивами, чтобы легко надеть и натянуть ремень для получения требуемого скольжения. Также необходимо учитывая 1,5% длины — на возможность допустимой вытяжки ремня во время работы и 1% допуск длины ремня. 2. Профиль ременного шкива должен соответствовать сечению ремня, так чтобы ремень плотно соприкасался рабочими поверхностями со стенками канавок шкива. 3. Канавки ременных шкивов должны быть гладкими, без повреждений, заусениц, выбоин, изъянов и загрязнений, прежде всего масла и смазки. Если канавки шкивов изношены или повреждены в процессе работы, если конус уменьшился, замените шкив, так как это может стать причиной повреждения ремня. 4. Нельзя использовать вещества, кулучшающие сцепление ремня со шкивом. 5. Ремни следует надевать вручную при минимальном расстоянии клиноременных шкивов. Недопустимо применение каких-либо вспомогательных инструментов. 6. Перед установкой ремня следует отрегулировать натяжение. Натяжение должно быть таким, чтобы скольжение на шкиве было не более 1%. Слишком малое натяжение вызовет чрезмерное скольжение ремней на шкиве, слишком большое — сокращение срока эксплуатации ремня, а так же ускоренный износ подшипников. После монтажа ремня, необходимо на короткое время запустить передачу без нагрузки и еще раз откорректировать натяжение. 7. Допускается параллельность осей шкивов передачи не выше 1мм на 100мм длины оси, а допуск взаимного перемещения канавок шкивов не должен превышать 0,25% межосевого расстояния. 8. Во время первых часов работы ремень будет растягиваться, что в дальнейшем потребует корректировки его натяжения.

Если канавки шкивов изношены или повреждены в процессе работы, если конус уменьшился, замените шкив, так как это может стать причиной повреждения ремня. 4. Нельзя использовать вещества, кулучшающие сцепление ремня со шкивом. 5. Ремни следует надевать вручную при минимальном расстоянии клиноременных шкивов. Недопустимо применение каких-либо вспомогательных инструментов. 6. Перед установкой ремня следует отрегулировать натяжение. Натяжение должно быть таким, чтобы скольжение на шкиве было не более 1%. Слишком малое натяжение вызовет чрезмерное скольжение ремней на шкиве, слишком большое — сокращение срока эксплуатации ремня, а так же ускоренный износ подшипников. После монтажа ремня, необходимо на короткое время запустить передачу без нагрузки и еще раз откорректировать натяжение. 7. Допускается параллельность осей шкивов передачи не выше 1мм на 100мм длины оси, а допуск взаимного перемещения канавок шкивов не должен превышать 0,25% межосевого расстояния. 8. Во время первых часов работы ремень будет растягиваться, что в дальнейшем потребует корректировки его натяжения. После первого часа работы под полной нагрузкой ремень удлиняется примерно на 70% величины полного допустимого удлинения, которое составляет: до 1,5% длины ремня с полиэфирным кордом и 0,5% — с кевларовым кордом. 9. Во многоручейных передачах использовать ременные блоки состоящие из специально комплектованных, согласно требуемому допуску длины ремней. В случае повреждения одного из ремней следует заменить весь блок ремней. Не рекомендуется соединять в блоки ремни разных производителей. 10. Проверять и регулировать натяжение ремней в условиях нормальной работы. 11. Обеспечить защиту ременной передачи защитным кожухом.

После первого часа работы под полной нагрузкой ремень удлиняется примерно на 70% величины полного допустимого удлинения, которое составляет: до 1,5% длины ремня с полиэфирным кордом и 0,5% — с кевларовым кордом. 9. Во многоручейных передачах использовать ременные блоки состоящие из специально комплектованных, согласно требуемому допуску длины ремней. В случае повреждения одного из ремней следует заменить весь блок ремней. Не рекомендуется соединять в блоки ремни разных производителей. 10. Проверять и регулировать натяжение ремней в условиях нормальной работы. 11. Обеспечить защиту ременной передачи защитным кожухом.

12. В случае загрязнения клиновых ремней, допускается их очистка глицериноспиртовой смесью в пропорции 1:10. Запрещается употреблять другие химические средства. Для очистки ремней запрещается употреблять острые предметы (проволочные щетки, абразивная бумага и т.д.), чтобы предотвратить механическое повреждение ремня.

Страницы

Вопросы задавать можно только после регистрации. Войдите или зарегистрируйтесь, пожалуйста.

Войдите или зарегистрируйтесь, пожалуйста.

уважаемые специалисты помогите расчитать скорость на ведомом шкиве по известным данным: электродвигатель-0.55 кВт-1500 об/мин(380 вольт). на нем шкив-55 мм в диаметре (ведущий), на ведомом шкиве шкив-220 мм в диаметре. какое число оборотов будет на ведомом шкиве. спасибо всем откликнувшимся.

375 оборотов. Решается составлением пропорций.

спасибо большое! а нельзя расписать весь ход подсчета, чтоб знать на будущее? можно в личку.

Не длинну окружности, а диаметр или радиус. Их проще измерить. Для звездочек и шестерен делить нужно количество зубьев.

а если на двигателе сам вал делает 1500 об/мин тогда 55 мм шкив делает уже на много меньше оборотов чем сам вал! не так ли.

Если очень точно нужно, то. Во-первых, обороты вала двигателя будут меньше на коэффициент скольжения, который набит на бирке двигателя, пусть он 0,95, тогда обороты вала будут 1500*0,95=1425 об/мин. Итак 1425*55/220=356 об/мин. и это еще без учета пробуксовки ремня.

Я ем только ложкой. Не покупаю полиэтиленовые пакеты. Это МОЙ ВКЛАД в сохранение природы.

а если на двигателе сам вал делает 1500 об/мин тогда 55 мм шкив делает уже на много меньше оборотов чем сам вал! не так ли.

Я не физик и не математик, но мне кажется что шкив насаженный на вал будет делать такое же количество оборотов как и вал, если конечно шкив зафиксирован шпонкой.

Помогите пожалуйста двигатель 950 оборотов редуктор 1 к 10 на редукторе есть шкиф 200 мм какой нужно шкиф на двигатель чтоб было 40 оборотов на валу спасибо

Я ем только ложкой. Не покупаю полиэтиленовые пакеты. Это МОЙ ВКЛАД в сохранение природы.

доброго времени суток помогите с расчетом следующих параметров, ведущий шкиф 120мм ведомый 45мм. обороты от 1000 до 3000 в минуту, соединительный вал 6мм. на другом конце вала необходимо иметь от 30000 оборотов при начальных 1000 оборотов до 90000, как можно это сделать .

нулики не попутал? точно ли 90 000

доброго времени суток помогите с расчетом следующих параметров, ведущий шкиф 120мм ведомый 45мм. обороты от 1000 до 3000 в минуту, соединительный вал 6мм. на другом конце вала необходимо иметь от 30000 оборотов при начальных 1000 оборотов до 90000, как можно это сделать .

обороты от 1000 до 3000 в минуту, соединительный вал 6мм. на другом конце вала необходимо иметь от 30000 оборотов при начальных 1000 оборотов до 90000, как можно это сделать .

соединительній вал 6мм. что соединяет с таким диаметром? много непоняного. обороты от 1000 до 3000 на ведущем шкиве?

доброго времени суток.Помогите пожалуйста рассчитать скорость на ведомом шкиву.ведущий диаметр 130.ведомый 297. 3 кВт . 1440 об/мин.

здравствуйте подскажите пожалуйста какой шкив мне нужен если есть эл двигатель 1420об/мин на нем шкив 50мм но нужно получить примерно 65-75 об/мин и формулу расчета если не трудно, задолбался сепаратор рукой крутить( , за ранее спасибо

здравствуйте подскажите пожалуйста какой шкив мне нужен если есть эл двигатель 1420об/мин на нем шкив 50мм но нужно получить примерно 65-75 об/мин и формулу расчета если не трудно, задолбался сепаратор рукой крутить( , за ранее спасибо

19 оборотов двигателя = 1 оборот шкива на другом конце будь там редуктор или просто ось со шкивом. так вот т е в вашем случае шкив на моторе меряем окружность получаем ДОПУСТИМ 13см.0.13 умножаем на 19 =2.47метра окружность искомого шкива.проверяем 1420 делим на 19=74.7368421 оборота на искомом шкиве.

так вот т е в вашем случае шкив на моторе меряем окружность получаем ДОПУСТИМ 13см.0.13 умножаем на 19 =2.47метра окружность искомого шкива.проверяем 1420 делим на 19=74.7368421 оборота на искомом шкиве.

Yanmar YM2020D 3T82B 1,350L 4wd c фронтальным погрузчиком

тоесть нужен шкив с диаметром 950мм? я правильно понял?

здравствуйте подскажите пожалуйста какой шкив мне нужен если есть эл двигатель 1420об/мин на нем шкив 50мм но нужно получить примерно 65-75 об/мин и формулу расчета если не трудно, задолбался сепаратор рукой крутить( , за ранее спасибо

Исходя из Ваших условий вам нужен шкив 1420/65*50=1092мм для 65 оборотов, или 1420/75*50=946 для 75 оборотов.

здравствуйте подскажите пожалуйста какой шкив мне нужен если есть эл двигатель 1420об/мин на нем шкив 50мм но нужно получить примерно 65-75 об/мин и формулу расчета если не трудно, задолбался сепаратор рукой крутить( , за ранее спасибо

Использование

Агрегаты с ЧПУ, оснащенные передачей плоскоременного типа, применяются в качестве станков, пилорам, генераторов, вентиляторов, а также в других сферах, где необходима работа приборов с повышенным уровнем гибкости и возможностью проскальзывания. Если оборудование используется на высоких скоростях, применяются синтетические материалы. На более низких скоростях используются кордтканевые и прорезиненные ремни.

Если оборудование используется на высоких скоростях, применяются синтетические материалы. На более низких скоростях используются кордтканевые и прорезиненные ремни.

Аналоги клинового типа применяются в сельскохозяйственной отрасли. Передача различного сечения способна выдержать высокие нагрузки и большую скорость. Машины промышленного класса предполагают использование вариаторов. Наилучшими характеристиками обладают зубчатые ремни. Их применяют как в промышленной, так и в бытовой области. Круглоременная передача применяются для маломощных приборов.

Основным минусом ременной передачи с ЧПУ является качество ремня. Даже самым качественным изделиям свойственно растягивание. Быстрее всего растягиваются длинные виды. Инструмент на растянутых ремнях не может обеспечить высокую точность обработки. Эффект растяжения можно снизить, закрепив два ремня друг на друга. Растягивается лишь определенный отрезок, поэтому этот недостаток не столь опасен.

Передача этого типа обеспечивает мягкие движения, при отсутствии резонанса. Пыль и стружка не способны негативно повлиять на ее работу. Предусмотрена возможность осуществлять натяжку ремня.

Пыль и стружка не способны негативно повлиять на ее работу. Предусмотрена возможность осуществлять натяжку ремня.

Используя станок с ЧПУ следует запомнить несколько факторов:

- зубчатые ремни обеспечивают перемещение подвижных частей агрегата;

- ремни делятся на замкнутые и незамкнутые;

- ремни из полиуретана более износостойкие;

- на станках с ЧПУ допускается использование армированных ремней.

Передача данного типа на приборах с ЧПУ на высоких скоростях способна уменьшить уровень мощности и точности. Данный недостаток решается при помощи установки специального оборудования. После их установки может понадобиться настройка драйверов. Данное действие требуется для того, чтобы сгладить работу агрегата. Оно производится в настройках программы. Значение для шкивов, обеспечивающих правильно перемещение, зависит о того, какой модели выбран станок, или ШВП.

Для агрегатов с числовым программным управлением, использующих ременную передачу, не требуется специальных программоноситель. Программа составляется и разрабатывается в зависимости от того, для какого типа работ она необходима. Для того, чтобы устройство работало исправно в автономном режиме, следует периодически проверять его состояние. Программа не может решить проблему неисправного оборудования.

Программа составляется и разрабатывается в зависимости от того, для какого типа работ она необходима. Для того, чтобы устройство работало исправно в автономном режиме, следует периодически проверять его состояние. Программа не может решить проблему неисправного оборудования.

Расчёт диаметра шкива клиноременной передачи — Сделай сам – портал самодельщиков

Вопрос господ Рабынина и Новикова, Нижегородская область.

Просим ответить, как правильно рассчитать диаметры шкивов, чтобы ножевой вал деревообрабатывающего станка вращался со скоростью 3000…3500 оборотов в минуту. Частота вращения электрического двигателя 1410 оборотов в минуту (двигатель трехфазный, но будет включен в однофазную сеть (220 В) с помощью системы конденсаторов. Ремень клиновой.

Рис. 1. Поперечное сечение клинового ремня: а – ширина ремня наибольшая; а1 – ширина ремня наименьшая; h – высота профиля ремня; ацт – ширина ремня на уровне центра тяжести сечения; zцт – расстояние центра тяжести от верхней кромки ремня; ф – угол между сторонами клина (угол при вершине клина)

Сначала несколько слов о клиноременной передаче – одной из самых распространенных систем для передачи вращательного движения при помощи шкивов и приводного ремня (такую передачу используют в широких диапазонах нагрузок и скоростей). У нас выпускают приводные ремни двух типов – собственно приводные (по ГОСТ 1284) и для автотракторных двигателей (по ГОСТ 5813). Ремни того и другого типа несколько отличаются друг от друга по размерам. Характеристики некоторых ремней приведены в таблицах 1 и 2, поперечное сечение клинового ремня показано на рис. 1. Оба типа ремней имеют клиновидную форму с углом при вершине клина в 40° с допуском ± 1°. Минимальный диаметр меньшего шкива также указан в таблицах 1 и 2. Однако при выборе минимального диаметра шкива следует еще учитывать линейную скорость движения ремня, которая не должна превышать 25…30 м/с, а лучше (для большей долговечности ремня), чтобы эта скорость находилась в пределах 8… 12 м/с.

У нас выпускают приводные ремни двух типов – собственно приводные (по ГОСТ 1284) и для автотракторных двигателей (по ГОСТ 5813). Ремни того и другого типа несколько отличаются друг от друга по размерам. Характеристики некоторых ремней приведены в таблицах 1 и 2, поперечное сечение клинового ремня показано на рис. 1. Оба типа ремней имеют клиновидную форму с углом при вершине клина в 40° с допуском ± 1°. Минимальный диаметр меньшего шкива также указан в таблицах 1 и 2. Однако при выборе минимального диаметра шкива следует еще учитывать линейную скорость движения ремня, которая не должна превышать 25…30 м/с, а лучше (для большей долговечности ремня), чтобы эта скорость находилась в пределах 8… 12 м/с.

Таблица 1. Стандартные приводные клиновые ремни

Примечание. Названия тех или иных параметров приведены в подрисуночных надписях к рис. 1.

Таблица 2. Клиновые ремни для автотракторных двигателей

Примечание. Название тех или иных параметров приведены в подрисуночных подписях к рис. 1.

1.

Диаметр шкива, в зависимости от частоты вращения вала и линейной скорости шкива, определяют по формуле:

D1=19000*V/n,

где D1 – диаметр шкива, мм; V – линейная скорость шкива, м/с; n – частота вращения вала, об/мин.

Легко подсчитать, что для шкива на валу электродвигателя с частотой вращения 1400 об/мин, минимальный диаметр шкива (повышающая передача) при линейной скорости ремня 10 м/с составит около 136 мм.

Диаметр ведомого шкива вычисляют по следующей формуле:

D2 = D1x(1 – ε)/(n1/n2),

где D1 и D2 – диаметры ведущего и ведомого шкивов, мм; ε – коэффициент скольжения ремня, равный 0,007…0,02; n1 и n2 – частота вращения ведущего и ведомого валов, об/мин.

Так как значение коэффициента скольжения весьма мало, то поправку на скольжение можно и не учитывать, то есть вышестоящая формула приобретет более простой вид:

D2 = D1*(n1/n2)

Минимальное расстояние между осями шкивов (минимальное межцентровое расстояние) составляет:

Lmin = 0,5x(D1+D2)+3h,

где Lmin – минимальное межцентровое расстояние, мм; D1 и D2 – диаметры шкивов, мм; h – высота профиля ремня.

Чем меньше межцентровое расстояние, тем сильнее изгибается ремень при работе и тем меньше срок его службы. Целесообразно принимать межцентровое расстояние больше минимального значения Lmin, причем делают его тем больше, чем ближе значение передаточного отношения к единице. Но во избежание чрезмерной вибрации применять очень длинные ремни не следует. Кстати, максимальное межцентровое расстояние Lmax легко вычислить по формуле:

Lmax <= 2*(D1+D2).

Но в любом случае значение межцентрового расстояния L зависит от параметров используемого ремня:

L = А1+√(A12 – А2),

где L – расчетное межцентровое расстояние, мм; А1 и А2 – дополнительные величины, которые придется вычислять. Теперь разберемся с величинами А1 и А2. Зная диаметры обоих шкивов и стандартную длину выбранного ремня, определить значения А1 и А2 совсем несложно:

А1 = [Ls – π*(D1+D2)/2]/4, а

А2 = [(D2 – D1)2]/8,

где L – стандартная длина выбранного ремня, мм; D1 и D2 – диаметры шкивов, мм.

Размечая плиту для установки электродвигателя и приводимого во вращение устройства, например, круглой пилы, требуется предусмотреть возможность перемещения электродвигателя на плите. Дело в том, что расчет не дает абсолютно точного расстояния между осями двигателя и пилы. Кроме того, необходимо обеспечить возможность натяжения ремня и компенсировать его растяжение.

Рис. 2. Конфигурация ручья шкива под клиновой ремень: с – (-) расстояние от центра тяжести профиля ремня до наружной кромки шкива; Dрас – расчетный диаметр шкива; b – ширина ручья шкива по наружному диаметру; Dнар – наружный диаметр шкива; е – высота ручья; 2s – толщина шкива по наружному диаметру; ф – угол при вершине ручья

Конфигурация ручья шкива и его размеры приведены на рис. 2. Размеры, обозначенные на рисунке буквами, имеются в приложениях к соответствующим ГОСТам и в справочниках. Но если ГОСТов и справочников нет, все необходимые размеры ручья шкива можно примерно определить по размерам имеющегося клиновидного ремня (см. рис. 1), считая, что

рис. 1), считая, что

е = с + h;

b = ацт+2c*tg(ф/2) = а;

s = а/2+(4…10).

Поскольку интересующий нас случай связан с ременной передачей, передаточное отношение которой не очень большое, на угол охвата ремнем меньшего шкива мы при расчете внимания не обращаем.

Угол конуса ручья шкива зависит от диаметра шкива и марки ремня. Понятно, чем меньше диаметр шкива и тоньше ремень, тем сильнее последний деформируется при огибании шкива. Углы между сторонами ручья шкива, в зависимости от марки ремня и диаметра шкива, приведены в таблице 3.

Таблица 3. Конфигурация шкива (угол между сторонами ручья) в зависимости от его диаметра и от марки ремня

Важной информацией при расчете ременной передачи является мощность привода, поэтому в таблице 4 приведены соответствующие рекомендации по выбору ремня для конкретных условий эксплуатации.

Таблица 4. Рекомендуемые типы ремней в зависимости от передаваемой мощности и линейной скорости движения ремня

В качестве практических рекомендаций скажем, что материалом для шкивов может быть любой металл. Добавим также, что для получения максимальной мощности от трехфазного электродвигателя, включенного в однофазную сеть, емкости конденсаторов должны быть следующими:

Добавим также, что для получения максимальной мощности от трехфазного электродвигателя, включенного в однофазную сеть, емкости конденсаторов должны быть следующими:

Ср = 66Рн и Сп = 2Ср = 132Рн,

где Сп – емкость пускового конденсатора, мкФ; Ср – емкость рабочего конденсатора, мкФ; Рн – номинальная мощность двигателя, кВт.

Для клиноременной передачи немаловажным обстоятельством, сильно сказывающимся на долговечности ремня, является параллельность осей вращения шкивов.

Как вычислить обороты эл двигателя шкивами

Содержание

- Расчет диаметра шкивов

- Устройство ременной передачи, ее характеристики

- Основные диаметры

- Расчет диаметра шкива

- Как вычислить обороты эл двигателя шкивами

- Как определить мощность, частоту вращения, начало и конец обмоток двигателя без бирки.

- Как уменьшить частоту вращения электродвигателя

- Расчет зубчатых шкивов.

- Расчет шкива для зубчатого ремня. Расчет оборотов шкивов, изменение передаточного отношения ременной передачи.

- Как рассчитать диаметр шкивов для передачи? Увеличение оборотов шкивами.

- Размеры шкивов и ремней.

- Многие задаются вопросом — как подобрать шкивы по звездам?

- Как рассчитать обороты на шкивах?

- Какие диаметры шкивов необходимы для получения нужного передаточного отношения?

- От сети

- Коллекторные машины

- Двухфазный двигатель

- Обычные асинхронники

- Шкивы SPC чертежи и размеры

- Немного теории об устройстве и области применения коллекторных электродвигателей

- Электродвигатели постоянного тока с параллельным возбуждением

- Электродвигатели постоянного тока с последовательным возбуждением

- Регулировка оборотов электродвигателя постоянного тока с последовательно включенной обмоткой статора может производиться двумя способами:

- Электродвигатели коллекторные переменного тока

- Немного теории об устройстве и области применения коллекторных электродвигателей

- Электродвигатели постоянного тока с параллельным возбуждением

- Электродвигатели постоянного тока с последовательным возбуждением

- Регулировка оборотов электродвигателя постоянного тока с последовательно включенной обмоткой статора может производиться двумя способами:

- Электродвигатели коллекторные переменного тока

- Как изготовить своими руками?

- Видео

Расчет диаметра шкивов

Ременная передача передает крутящий момент с ведущего вала на ведомый. В зависимости от передаточного числа она может повышать или понижать обороты. Передаточное число зависит от соотношения диаметров шкивов — приводных колес, связанных ремнем. При расчете параметров привода нужно также учитывать мощность на ведущем валу, скорость его вращения и общие габариты устройства.

В зависимости от передаточного числа она может повышать или понижать обороты. Передаточное число зависит от соотношения диаметров шкивов — приводных колес, связанных ремнем. При расчете параметров привода нужно также учитывать мощность на ведущем валу, скорость его вращения и общие габариты устройства.

Устройство ременной передачи, ее характеристики

Ременная передача представляет собой пару шкивов, соединенных бесконечным закольцованным ремнем. Эти приводные колеса, как правило, располагают в одной плоскости, а оси делают параллельными, при этом приводные колеса вращаются в одном направлении. Плоские (или круглые) ремни позволяют изменять направление вращения за счет перекрещивания, а взаимное расположение осей- за счет использования дополнительных пассивных роликов. При этом теряется часть мощности.

Клиноременные приводы за счет клиновидной формы поперечного сечения ремня позволяют увеличить площадь зацепления его со шкивом ременной передачи. На нем делается канавка по форме клина.

Зубчатоременные приводы имеют зубцы равного шага и профиля на внутренней стороне ремня и на поверхности обода. Они не проскальзывают, позволяя передавать большую мощность.

Для расчета привода важны следующие основные параметры:

Вычисления обычно проводят в несколько этапов.

Основные диаметры

Для расчета параметров шкивов, а также привода в целом, применяются различные значения диаметров, так, для шкива клиноременной передачи используются:

Для вычисления передаточного числа используется расчетный диаметр, а наружный-для расчета габаритов привода при компоновке механизма.

Для зубчатоременной передачи Dрасч отличается от Dнар на высоту зубца.

Передаточное число также рассчитывается, исходя из значения Dрасч.

Для расчета плоскоременного привода, особенно при большом размере обода относительно толщины профиля, часто принимают Dрасч равным наружному.

Расчет диаметра шкива

Вначале следует определить передаточное число, исходя из заложенной скорости вращения ведущего вала n1 и потребной скорости вращения ведомого вала n2/ Оно будет равно:

Если уже имеется в наличии готовый двигатель с приводным колесом, расчет диаметра шкива по передаточному отношению i проводится по формуле:

Если же механизм проектируется с нуля, то теоретически подойдет любая пара приводных колес, удовлетворяющих условию:

youtube.com/embed/Lb8ii6uodEk?feature=oembed”/>На практике расчет ведущего колеса проводят, исходя из:

Окончательный расчет диаметра окончательно уточняют по результату габаритных и мощностных оценок.

Источник

Как вычислить обороты эл двигателя шкивами

Работы по переборке электродвигателя подходят к завершению. Приступаем к расчёту шкивов ремённой передачи станка. Немного терминологии по ремённой передаче.

Главными исходными данными у нас будут три значения. Первое значение это скорость вращения ротора (вала) электродвигателя 2790 оборотов в минуту. Второе и третье это скорости, которые необходимо получить на вторичном валу. Нас интересует два номинала 1800 и 3500 оборотов в минуту. Следовательно, будем делать шкив двухступенчатый.

Заметка! Для пуска трёхфазного электродвигателя мы будем использовать частотный преобразователь поэтому расчётные скорости вращения будут достоверными. В случае если пуск двигателя осуществляется при помощи конденсаторов, то значения скорости вращения ротора будут отличаться от номинального в меньшую сторону. И на этом этапе есть возможность свести погрешность к минимуму, внеся поправки. Но для этого придётся запустить двигатель, воспользоваться тахометром и замерить текущую скорость вращения вала.

И на этом этапе есть возможность свести погрешность к минимуму, внеся поправки. Но для этого придётся запустить двигатель, воспользоваться тахометром и замерить текущую скорость вращения вала.

Наши цели определены, переходим выбору типа ремня и к основному расчёту. Для каждого из выпускаемых ремней, не зависимо от типа (клиноременный, поликлиновидный или другой) есть ряд ключевых характеристик. Которые определяют рациональность применения в той или иной конструкции. Идеальным вариантом для большинства проектов будет использование поликлиновидного ремня. Название поликлиновидный получил за счет своей конфигурации, она типа длинных замкнутых борозд, расположенных по всей длине. Названия ремня происходит от греческого слова «поли», что означает множество. Эти борозды ещё называют по другому – рёбра или ручьи. Количество их может быть от трёх до двадцати.

Поликлиновидный ремень перед клиноременным имеет массу достоинств, таких как:

Принимая во внимание все достоинства поликлиновидных ремней, мы будем использовать именно этот тип в наших конструкциях. Ниже приведена таблица пяти основных сечений самых распространённых поликлиновидных ремней (PH, PJ, PK, PL, PM).

Ниже приведена таблица пяти основных сечений самых распространённых поликлиновидных ремней (PH, PJ, PK, PL, PM).

| Обозначение | PH | PJ | PK | PL | PM |

| Шаг ребер, S, мм | 1.6 | 2.34 | 3.56 | 4.7 | 9.4 |

| Высота ремня, H, мм | 2.7 | 4.0 | 5.4 | 9.0 | 14.2 |

| Нейтральный слой, h0, мм | 0.8 | 1.2 | 1.5 | 3.0 | 4.0 |

| Расстояние до нейтрального слоя, h, мм | 1.0 | 1.1 | 1.5 | 1.5 | 2.0 |

| Минимальный диаметр шкива, db, мм | 13 | 20 | 45 | 75 | 180 |

| Максимальная скорость, Vmax, м/с | 60 | 60 | 50 | 40 | 35 |

| Диапазон длины, L, мм | 1140…2404 | 356…2489 | 527…2550 | 991…2235 | 2286…16764 |

Рисунок схематичного обозначения элементов поликлиновидного ремня в разрезе.

Как для ремня, так и для ответного шкива имеется соответствующая таблица с характеристиками для изготовления шкивов.

| Сечение | PH | PJ | PK | PL | PM |

| Расстояние между канавками, e, мм | 1,60±0,03 | 2,34±0,03 | 3,56±0,05 | 4,70±0,05 | 9,40±0,08 |

| Суммарная погрешность размера e, мм | ±0,3 | ±0,3 | ±0,3 | ±0,3 | ±0,3 |

| Расстояние от края шкива fmin, мм | 1.3 | 1.8 | 2.5 | 3.3 | 6.4 |

| Угол клина α, ° | 40±0,5° | 40±0,5° | 40±0,5° | 40±0,5° | 40±0,5° |

| Радиус ra, мм | 0.15 | 0.2 | 0.25 | 0.4 | 0.75 |

| Радиус ri, мм | 0.3 | 0.4 | 0.5 | 0.4 | 0.75 |

| Минимальный диаметр шкива, db, мм | 13 | 20 | 45 | 75 | 180 |

Минимальный радиус шкива задаётся не спроста, этот параметр регулирует срок службы ремня. Лучше всего будет если немного отступить от минимального диаметра в большую сторону. Для конкретной задачи мы выбрали самый распространённый ремень типа «РК». Минимальный радиус для данного типа ремней составляет 45 миллиметров. Учтя это, мы будем отталкиваться ещё и от диаметров имеющихся заготовок. В нашем случае имеются заготовки диаметром 100 и 80 миллиметров. Под них и будем подгонять диаметры шкивов.

Лучше всего будет если немного отступить от минимального диаметра в большую сторону. Для конкретной задачи мы выбрали самый распространённый ремень типа «РК». Минимальный радиус для данного типа ремней составляет 45 миллиметров. Учтя это, мы будем отталкиваться ещё и от диаметров имеющихся заготовок. В нашем случае имеются заготовки диаметром 100 и 80 миллиметров. Под них и будем подгонять диаметры шкивов.

Начинаем расчёт. Приведём ещё раз наши исходные данные и обозначим цели. Скорость вращения вала электродвигателя 2790 оборотов в минуту. Ремень поликлиновидный типа «РК». Минимальный диаметр шкива, который регламентируется для него, составляет 45 миллиметров, высота нейтрального слоя 1,5 миллиметра. Нам нужно определить оптимальные диаметры шкивов с учётом необходимых скоростей. Первая скорость вторичного вала 1800 оборотов в минуту, вторая скорость 3500 оборотов в минуту. Следовательно, у нас получается две пары шкивов: первая 2790 на 1800 оборотов в минуту, и вторая 2790 на 3500. Первым делом найдём передаточное отношение каждой из пар.

Первым делом найдём передаточное отношение каждой из пар.

Формула для определения передаточного отношения:

Первая пара 2790 / 1800 = 1.55

Вторая пара 2790 / 3500 = 0.797

Далее по следующей формуле определяем диаметр большего шкива:

D2 = 45×1.55 + 2×1.5x(1.55 – 1) = 71.4 мм

Для удобства расчётов и подбора оптимальных диаметров шкивов можно использовать онлайн калькулятор.

Инструкция как пользоваться калькулятором. Для начала определимся с единицами измерений. Все параметры кроме скорости указываем в милиметрах, скорость указываем в оборотах в минуту. В поле «Нейтральный слой ремня» вводим параметр из таблицы выше столбец «PК». Вводим значение h0 равным 1,5 миллиметра. В следующем поле задаём скорость вращения валя электродвигателя 2790 оборотов в минуту. В поле диаметр шкива электродвигателя вводим значение минимально регламентируемое для конкретного типа ремня, в нашем случае это 45 миллиметров. Далее вводим параметр скорости, с которым мы хотим, чтобы вращался ведомый вал. В нашем случае это значение 1800 оборотов в минуту. Теперь остаётся нажать кнопку «Рассчитать». Диаметр ответного шкива мы получим соответствующем в поле, и оно составляет 71.4 миллиметра.

В нашем случае это значение 1800 оборотов в минуту. Теперь остаётся нажать кнопку «Рассчитать». Диаметр ответного шкива мы получим соответствующем в поле, и оно составляет 71.4 миллиметра.

Примечание: Если необходимо выполнить оценочный расчёт для плоского ремня или клиновидного, то значением нейтрального слоя ремня можно пренебречь, выставив в поле «ho» значение «0».

Теперь мы можем (если это нужно или требуется) увеличить диаметры шкивов. К примеру, это может понадобится для увеличения срока службы приводного ремня или увеличить коэффициент сцепления пара ремень-шкив. Также большие шкивы иногда делают намеренно для выполнения функции маховика. Но мы сейчас хотим максимально вписаться в заготовки (у нас имеются заготовки диаметром 100 и 80 миллиметров) и соответственно подберём для себя оптимальные размеры шкивов. После нескольких переборов значений мы остановились на следующих диаметрах D1 – 60 миллиметров и D2 – 94,5 миллиметров для первой пары.

D2 = 60×1.55 + 2×1. 5x(1.55 – 1) = 94.65 мм

5x(1.55 – 1) = 94.65 мм

Для второй пары D1 – 75 миллиметров и D2 – 60 миллиметров.

D2 = 75×0.797 + 2×1.5x(0.797 – 1) = 59.18 мм

Далее мы приступаем к изготовлению шкивов. Всем удачной работы!

Дополнительная информация по шкивам:

Мы начали первые экспиременты и уже подготовили первую часть материала: Тест ремённого привода. Поликлиновидный ремень. Так же выпустили обучающий короткометражный видеофильм.

Источник

Как определить мощность, частоту вращения, начало и конец обмоток двигателя без бирки.

Что делать, если вы купили или достали каким-то образом эл.двигатель, на котором отсутствует бирка или шильдик с обозначением его мощности, частоты вращения и т.п.?

Либо на старом движке эти данные стерлись и стали нечитабельны.

При этом паспорта или какой-то другой технической документации у вас под рукой нет. Можно ли в этом случае узнать параметры двигателя самостоятельно?

Конечно же да, причем несколькими способами. Давайте рассмотрим самые популярные из них.

Давайте рассмотрим самые популярные из них.

Первоначально для точного определения мощности потребуется выяснить синхронную частоту вращения вала, а перед этим узнать, где у нас начало каждой обмотки, а где ее конец.

По ГОСТ 26772-85 обмотки трехфазных асинхронных двигателей должны маркироваться буквами:

По старому госту обозначение было несколько иным:

Еще раньше можно было встретить надписи Н1-К1 (начало-конец обмотки №1), Н2-К2, Н3-К3.

На некоторых движках для облегчения распознавания концов обмоток их выводят из разных отверстий на одну или другую сторону. Как например на фото снизу.

Но не всегда можно доверять таким выводам. Поэтому проверить все вручную никогда не помешает.

Если никаких обозначений и букв на барно нет, и вы не знаете, где у вас начало, а где конец обмотки, читайте инструкцию под спойлером.

В помощники берете мультиметр и устанавливаете его в режим замера сопротивления.

Одним щупом дотрагиваетесь до любого из шести выводов, а другим поочередно прикасаетесь к остальным пяти проводам, тем самым, ища соответствующую пару.

При ее нахождении на табло мультиметра должна высветиться цифра, показывающее некое сопротивление в Омах.

В остальных случаях с другими проводами сопротивление будет равняться бесконечности (обрыв).

Отмечаете данную обмотку бирками и переходите к оставшимся проводам. Таким нехитрым способом буквально за одну минуту можно «вызвонить» концы всех обмоток.

Однако это еще не все. Главная проблема заключается в том, что вы пока не знаете, какой из двух выводов является началом обмотки, а какой ее концом.

Для того, чтобы это выяснить, соединяете между собой по два вывода от разных обмоток. То есть, условное начало V1 первой обмотки, соединяем с условным концом второй обмотки — U2.

При этом у вас пока нет точной информации начало это или конец. Вы их сами так промаркировали для себя, чтобы сделать последующие замеры.

На другие концы этих двух обмоток (U1 и V2) подаете переменное напряжение 220В или меньше. Зависит это от того, на какое напряжение рассчитан ваш движок.

Смысл всего этого действия – замерить какое напряжение появится на концах третьей обмотки W1-W2. Это так называемый метод трансформации.

Если между W1-W2 будет какое-то значение (10-15В или больше), значит первые две обмотки у вас включены согласовано, то есть правильно. Все подписанные концы V1-V2, U1-U2 вы угадали верно.

Бирки на них менять не нужно.

Если же напряжение между W1-W2 будет очень маленьким или его вообще не будет, то получается, что первые две обмотки вы включили по встречной схеме (неправильно). Бирки на одной из обмоток придется поменять местами.

Разобравшись с двумя фазами переходим к третьей. Здесь процедура та же самая. Соединяете между собой условные начало и конец W1 и U2, а на U1 и W2 подаете 220V.

Замеры делаете между выводами V1 и V2. Если угадали, то двигатель может даже запуститься на двух фазах, ну или по крайней мере между V1 и V2 будет несколько вольт.

Если нет, то просто поменяйте местами бирки W1 и W2.

Второй метод определения начала и конца обмоток еще более простой.

Сперва находите три разные обмотки, как было указано выше. Соединяете их последовательно (условный конец первой с началом второй U2-V1, а конец второй с началом третье V2-W1).

На два оставшихся вывода U1-W2 подаете напряжение 220В. После этого поочередно подносите лампочку к концам каждой из обмоток (U1-U2, V1-V2, W1-W2).

Если она горит везде с одинаковой яркостью, то вы угадали со всеми выводами.

Если яркость будет отличаться, это говорит о том, что данная обмотка перевернута по отношению к двум другим.

На ней бирки нужно поменять местами. Вообще-то по ТБ с лампочкой в качестве контрольки уже давно запрещено работать, поэтому вместо нее лучше используйте мультиметр с функцией замера напряжения.

Для определения частоты по первому способу вам потребуется обычный китайский стрелочный мультиметр (аналоговый, не электронный!).

Определять частоту нужно при положении переключателя мультиметра в режиме измерения тока (100мА). Далее подключаете измерительные щупы в соответствующие разъемы:

Далее подключаете измерительные щупы в соответствующие разъемы:

Источник

Как уменьшить частоту вращения электродвигателя

как правильно рассчитать диаметры шкивов, чтобы ножевой вал деревообрабатывающего станка вращался со скоростью 3000…3500 оборотов в минуту. Частота вращения электрического двигателя 1410 оборотов в минуту (двигатель трехфазный, но будет включен в однофазную сеть (220 В) с помощью системы конденсаторов. Ремень клиновой.

Диаметр шкива, в зависимости от частоты вращения вала и линейной скорости шкива, определяют по формуле:

где D1 — диаметр шкива, мм; V — линейная скорость шкива, м/с; n — частота вращения вала, об/мин.

Легко подсчитать, что для шкива на валу электродвигателя с частотой вращения 1400 об/мин, минимальный диаметр шкива (повышающая передача) при линейной скорости ремня 10 м/с составит около 136 мм.

Диаметр ведомого шкива вычисляют по следующей формуле:

где D1 и D2 — диаметры ведущего и ведомого шкивов, мм; ε — коэффициент скольжения ремня, равный 0,007…0,02; n1 и n2 — частота вращения ведущего и ведомого валов, об/мин.

Так как значение коэффициента скольжения весьма мало, то поправку на скольжение можно и не учитывать, то есть вышестоящая формула приобретет более простой вид:

Минимальное расстояние между осями шкивов (минимальное межцентровое расстояние) составляет:

где Lmin — минимальное межцентровое расстояние, мм; D1 и D2 — диаметры шкивов, мм; h — высота профиля ремня.

Чем меньше межцентровое расстояние, тем сильнее изгибается ремень при работе и тем меньше срок его службы. Целесообразно принимать межцентровое расстояние больше минимального значения Lmin, причем делают его тем больше, чем ближе значение передаточного отношения к единице. Но во избежание чрезмерной вибрации применять очень длинные ремни не следует. Кстати, максимальное межцентровое расстояние Lmax легко вычислить по формуле:

Расчет зубчатых шкивов.

Расчет шкива для зубчатого ремня. Расчет оборотов шкивов, изменение передаточного отношения ременной передачи.

Увеличение или уменьшение оборотов при помощи шкивов.

Как рассчитать диаметр шкивов для передачи? Увеличение оборотов шкивами.

Размеры шкивов и ремней.

Програма подбора и расчета нагрузок — качаем, устанавливаем и сами считаем ремни и шкивы.

Многие задаются вопросом — как подобрать шкивы по звездам?

Как рассчитать обороты на шкивах?

Какие диаметры шкивов необходимы для получения нужного передаточного отношения?

От сети

Однофазные электродвигатели переменного тока также позволяют регулировать вращение ротора.

Коллекторные машины

Такие моторы стоят на электродрелях, электролобзиках и другом инструменте. Чтобы уменьшить или увеличить обороты, достаточно, как и в предыдущих случаях, изменять напряжение питания. Для этой цели также есть свои решения.

Конструкция подключается непосредственно к сети. Регулировочный элемент – симистор, управление которого осуществляется динистором. Симистор ставится на теплоотвод, максимальная мощность нагрузки – 600 Вт.

Если есть подходящий ЛАТР, можно все это делать при помощи его.

Двухфазный двигатель

Аппарат, имеющий две обмотки – пусковую и рабочую, по своему принципу является двухфазным. В отличие от трехфазного имеет возможность менять скорость ротора. Характеристика крутящегося магнитного поля у него не круговая, а эллиптическая, что обусловлено его устройством.

Есть две возможности контролирования числа оборотов:

Такие агрегаты широко распространены в быту и на производстве.

Обычные асинхронники

Электрические машины трехфазного тока, несмотря на простоту в эксплуатации, обладают рядом характеристик, которые нужно учитывать. Если просто изменять питающее напряжение, будет в небольших пределах меняться момент, но не более. Чтобы в широких пределах регулировать обороты, необходимо довольно сложное оборудование, которое просто так собрать и наладить сложно и дорого.

Для этой цели промышленностью налажен выпуск частотных преобразователей, помогающих менять обороты электродвигателя в нужном диапазоне.

Асинхронник набирает обороты в согласии с выставленными на частотнике параметрами, которые можно менять в широком диапазоне. Преобразователь – самое лучшее решение для таких двигателей.

Преобразователь – самое лучшее решение для таких двигателей.

Шкивы SPC чертежи и размеры

Скорость вращения шкива = скорости вращения вала на котором данный шкив закреплен, передаваемую мощность (при ременной передаче) можно считать равной 95% от номинала, прередаточные отношения, соответственно и скорости вращения считаем как отношение диаметров используемых шкивов. Момент обратная пропорция. Все это приблизительные рассчеты, если же нужно точно, то качаем программу и считаем.

Все просто — это замена цепной передачи на ременную, из исходных данных нам нужны передаточное отношение, мощности и моменты на валах, межосевое расстояние, затем все это счастье вбивыем сюда и все.

Работает с зубчатыми ремнями, клиновыми ремнями, меи многоручьевыми ремнями и шкивами. Точно считает соотношения шкивов и ремней.

Рекомендуем. А на последок, — скрины програмки! Для примера жмем на любой скрин и смотрим что она может делать.

Немного теории об устройстве и области применения коллекторных электродвигателей

Электродвигатели этого типа могут быть постоянного или переменного тока, с последовательным, параллельным или смешанным возбуждением ( для переменного тока применяется только первые два вида возбуждения).

Коллекторный электродвигатель состоит из ротора, статора, коллектора и щеток. Ток в цепи, проходящий через соединенные определенным образом обмотки статора и ротора, создает магнитное поле, заставляющее последний вращаться. Напряжение на ротор передается при помощи щеток из мягкого электропроводного материала, чаще всего это графит или медно-графитовая смесь. Если изменить направление тока в роторе или статоре, вал начнет вращаться в другую сторону, причем это всегда делается с выводами ротора, что бы не происходило перемагничивание сердечников.

При одновременном изменении подключения и ротора и статора реверсирования не произойдет. Существуют также трехфазные коллекторные электродвигатели, но это уже совсем другая история.

Электродвигатели постоянного тока с параллельным возбуждением

Обмотка возбуждения (статорная) в двигателе с параллельным возбуждением состоит из большого количества витков тонкого провода и включена параллельно ротору, сопротивление обмотки которого намного меньше. Поэтому для уменьшения тока во время запуска электродвигателей мощностью более 1 Квт в цепь ротора включают пусковой реостат. Управление оборотами электродвигателя при такой схеме включения производится путем изменения тока только в цепи статора, т.к. способ понижения напряжения на клеммах очень не экономичен и требует применение регулятора большой мощности.

Поэтому для уменьшения тока во время запуска электродвигателей мощностью более 1 Квт в цепь ротора включают пусковой реостат. Управление оборотами электродвигателя при такой схеме включения производится путем изменения тока только в цепи статора, т.к. способ понижения напряжения на клеммах очень не экономичен и требует применение регулятора большой мощности.

Если нагрузка мала, то при случайном обрыве обмотки статора при использовании такой схемы частота вращения превысит максимально допустимую и электродвигатель может пойти “вразнос”

Электродвигатели постоянного тока с последовательным возбуждением

Обмотка возбуждения такого электродвигателя имеет небольшое число витков толстого провода, и при ее последовательном включении в цепь якоря ток во всей цепи будет одинаков. Электродвигатели этого типа более выносливы при перегрузках и поэтому наиболее часто встречаются в бытовых устройствах.

Регулировка оборотов электродвигателя постоянного тока с последовательно включенной обмоткой статора может производиться двумя способами:

Электродвигатели коллекторные переменного тока

Эти однофазные моторы имеют меньший КПД, чем двигатели постоянного тока, но из за простоты изготовления и схем управления нашли наиболее широкое применение в бытовой технике и электроинструменте. Их можно назвать “универсальными”, т.к. они способны работать как при переменном, так и при постоянном токе. Это обусловлено тем, что при включении в сеть переменного напряжение направление магнитного поля и тока будет изменяться в статоре и роторе одновременно, не вызывая изменения направления вращения. Реверс таких устройств осуществляется переполюсовкой концов ротора.

Их можно назвать “универсальными”, т.к. они способны работать как при переменном, так и при постоянном токе. Это обусловлено тем, что при включении в сеть переменного напряжение направление магнитного поля и тока будет изменяться в статоре и роторе одновременно, не вызывая изменения направления вращения. Реверс таких устройств осуществляется переполюсовкой концов ротора.

Для улучшения характеристик в мощных (промышленных) коллекторных электродвигателях переменного тока применяются дополнительные полюса и компенсационные обмотки. В двигателях бытовых устройств таких приспособлений нет.