Как правильно работать сваркой правильный шов: Как варить сваркой красивый шов. Как правильно сварить сваркой. Как правильно нужно класть сварочный шов. Как правильно класть шов сваркой. Варим трубопроводы, особые требования

alexxlab | 06.05.2023 | 0 | Разное

подготовка и технология процесса, типы швов

Инвертор для сварки, или инверторный источник сварочного тока (ИИСТ) – это источник питания электрической дуги, посредством которой и происходит соединение деталей из металла под воздействием очень высокой температуры. На сегодняшний день это один из самых популярных аппаратов для ручной сварки.

Содержание

- 1 Как работает ИИСТ

- 2 Организация рабочего места

- 3 Подготовка к процессу сварочных работ

- 4 Процесс сварных работ

- 5 Правильный розжиг дуги

- 6 Траектория движения электрода при сварке

- 7 Завершение

- 8 Типы швов при сварке электродами

- 9 Ошибки начинающих сварщиков

Как работает ИИСТ

Напряжение сети 220 В переменного тока подается на выпрямитель. Далее в силовом блоке инвертора постоянный ток преобразуется снова в переменный, но с повышенной частотой, который подается на высокочастотный сварочный трансформатор. Затем напряжение через выпрямитель подается на дугу.

На выходе получается дуга на постоянном токе, более устойчивая, что и требуется для качественной сварки.

Достоинства данного аппарата:

- За счет преобразования тока исследователи пришли к высокочастотному трансформатору, вес которого более, чем в 10 раз, меньше, чем у сетевого сварочного трансформатора. Масса его находится в пределах от 2 до 7 кг.

- Сварочная дуга высокого качества.

- Более сконцентрировано тепло к месту соединения, что повышает КПД.

- Минимальное разбрызгивание металла.

- Плавные регулировки сварочных характеристик.

- Более аккуратный и ровный сварной шов.

Недостатки:

- Ограничение по коэффициенту загрузки. При продолжительной работе происходит нагревание внутренних элементов, необходимо давать остывать в процессе работы.

- Повышенная чувствительность к влажности воздуха и конденсату внутри корпуса.

Хранить инвертор рекомендуется в теплых сухих помещениях без резких перепадов температуры.

Хранить инвертор рекомендуется в теплых сухих помещениях без резких перепадов температуры. - Высокий уровень создаваемых высокочастотных электромагнитных помех.

Организация рабочего места

Оборудование для сварочных работ:

- Источник сварочного тока – сварочный инвертор или сварочный трансформатор.

- Сварочный электрод – в данном случае берется плавящийся, изготовленный из сварочной проволоки, которая подразделяется на углеродистую, легированную и высоколегированную. Поверх нанесен слой защитного покрытия, который тоже выполняет свою роль в этом процессе. Есть правило настройки преобразователя сварочного тока: чем толще электрод, тем большую мощность нужно выставить на сварочном аппарате.

- Одежда сварщика – это защитный огнестойкий костюм, который закрывает все открытые части тела: брюки, куртка с длинными рукавами, перчатки, прочная обувь (брюки должны быть поверх ботинок), шлем-маска с защитным стеклом.

Необходимо, чтобы одежда была без синтетики.

Необходимо, чтобы одежда была без синтетики. - Молоток, для сбивания нагара. Напильник. Плоскогубцы.

Подготовка к процессу сварочных работ

Детали для сваривания подгоняются по размеру. Зачищаются от ржавчины и загрязнения.

Кабель массы подключается к одной из свариваемых деталей. Для надежного контакта это место зачищается до металла, можно применить напильник.

Электрод вставляется концом без напыления в держатель. Сварочный аппарат включается в сеть.

В соответствии с размером электрода выставляется сила тока. Можно руководствоваться табличными значениями. Всегда следует помнить, что слишком высокое значение силы тока будет резать металл, для чего ее и нужно использовать, а недостаточная – не даст дугу хорошего качества.

Процесс сварных работ

В процессе сварки горит электрическая дуга между металлом детали и электродом, расплавляя их.

Правильный розжиг дуги

Розжиг дуги можно сделать следующим способом: краткие касания кончиком электрода у начала сварного шва. Задача в том, чтобы электрический ток пробил воздушный промежуток и напыление на электроде.

Задача в том, чтобы электрический ток пробил воздушный промежуток и напыление на электроде.

Возможные причины, когда электрическая дуга не зажигается: качество подключения «массы», необходимо очистить кончик электрода от обсыпки, увеличить силу тока.

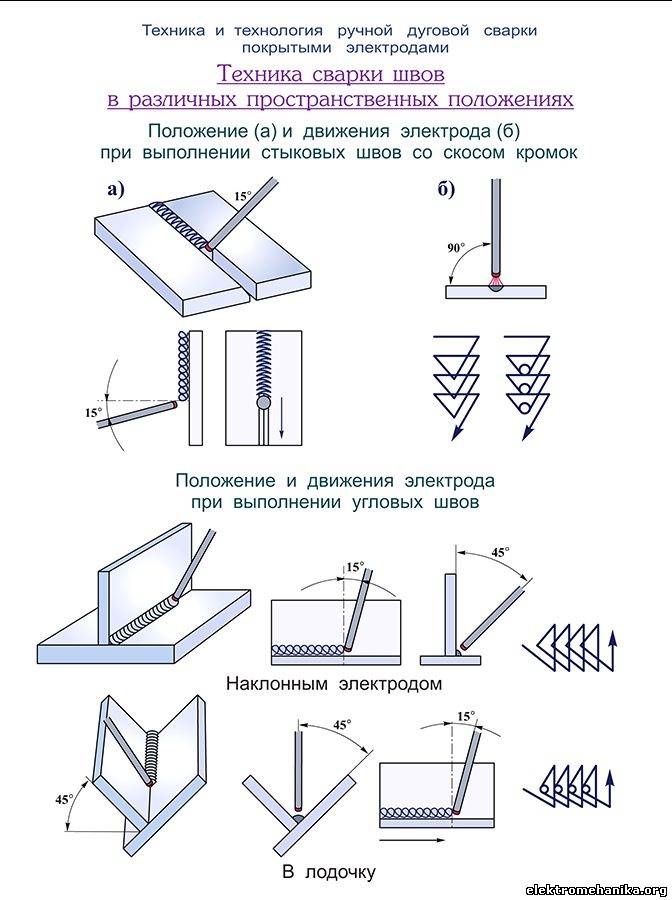

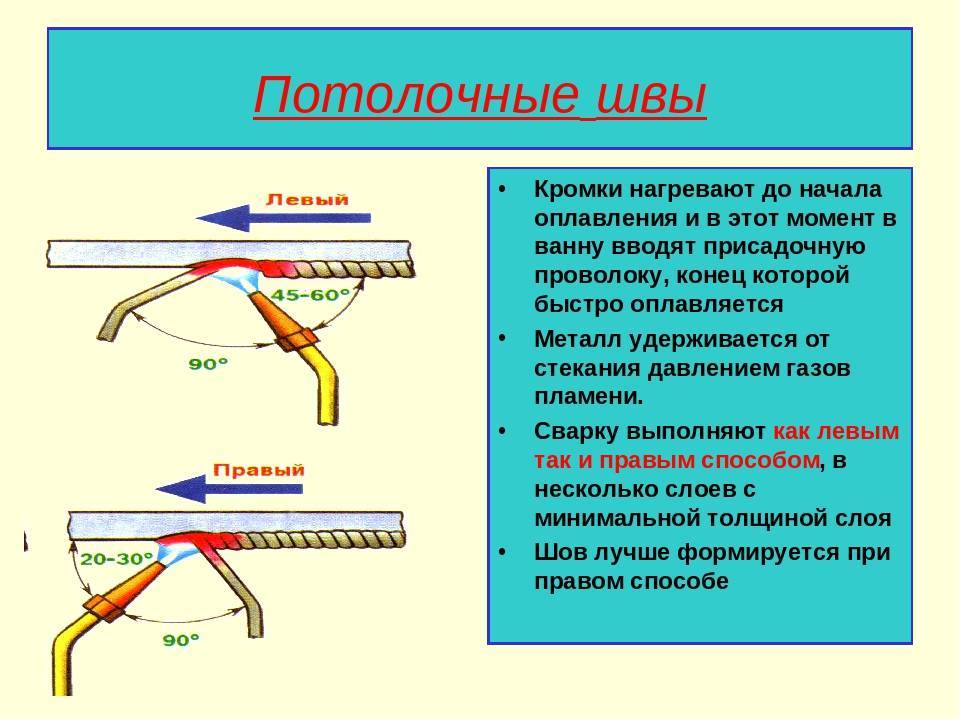

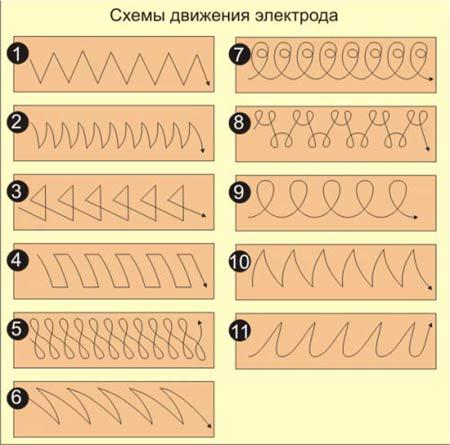

Траектория движения электрода при сварке

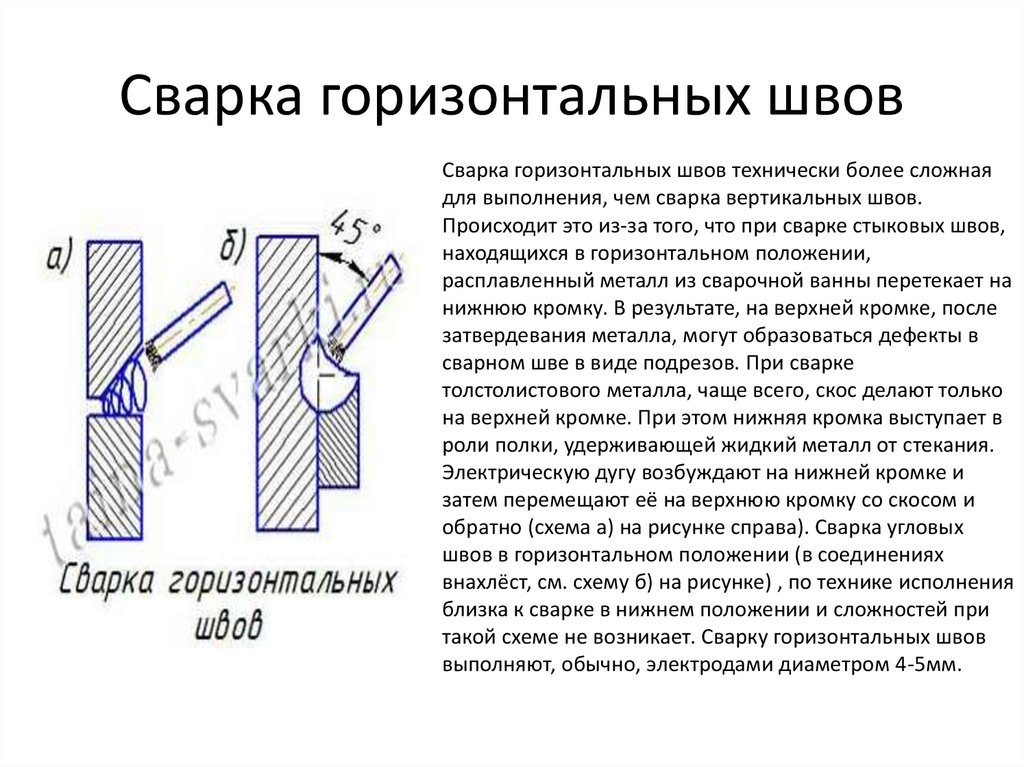

При сваривании вертикальных поверхностей сварной шов ведется снизу вверх.

При горизонтальном размещении направление движения электрода зависит от удобства выполнения шва.

Во время сварки электрод располагается под углом 300 – 600 к поверхности металла на расстоянии 3 – 5 мм от него.

Движение электрода идет поступательно – по принципу «елочка».

Для более ровного ведения шва можно отметить его место мелом.

Ускорять или замедлять ведение шва необходимо в зависимости от состояния сварной ванны — объема жидкого металла.

Завершение

По завершении процесса сварки очистить сварной шов от образовавшегося нагара. Осмотреть внимательно место сварки на предмет зашлакованности или пропуска.

Типы швов при сварке электродами

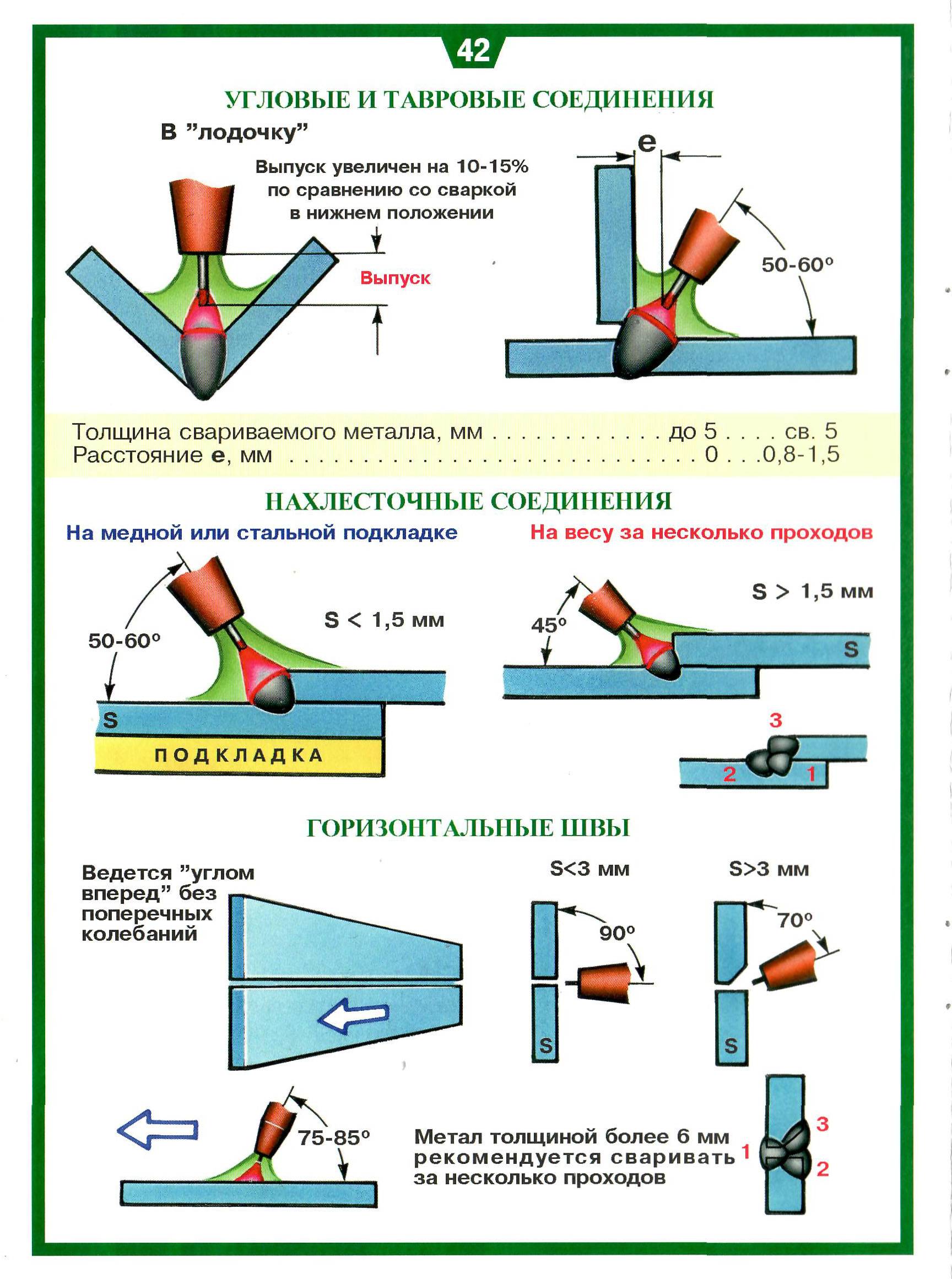

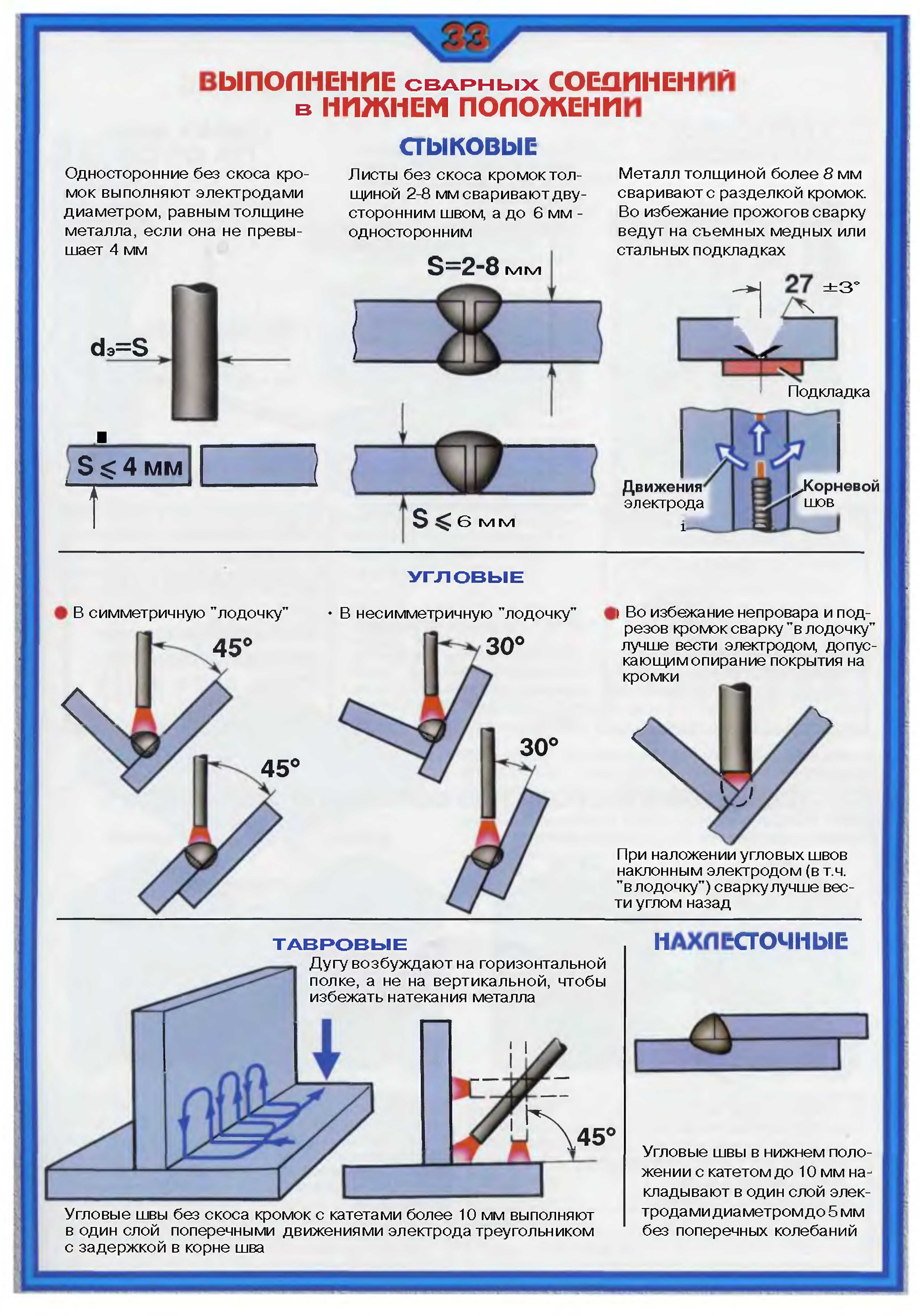

Швы бывают:

- Швы встык.

- Тавровые соединения.

- Угловые соединения.

- Швы внахлест.

Ошибки начинающих сварщиков

Наиболее часто встречающиеся ошибки заключаются в следующем:

- При медленном ведении электрода – образование прожогов.

- Слишком быстрое движение электрода – неровный шов.

- Не выдержан угол между электродом и поверхностью – шов плоский и неровный.

- Слишком маленький зазор между электродом и деталями – дефект «всплывания шва», металл непроварен.

- При слишком большом зазоре между электродом и рабочей поверхностью – шов непрочный, непроваренный металл.

- Детали повело – нужно перед началом сварки прихватить детали в нескольких местах с обеих сторон.

Как добиться красивого шва при сварке электродами

✅ Дата публикации статьи: 2021-07-04| 📌 Категория: Полезные советы | 👁 125 просмотров

Содержание статьи:

Как добиться красивого шва при сварке электродамиНачинающим сварщикам лучше не осваивать сразу сложные стыки. На первых порах важно закрепить базовые знания, но еще гораздо важнее научиться контролировать электрод.

Здесь важно все: и равномерная скорость перемещения электрода, и удержание короткой сварочной дуги, поскольку на длинной дуге металл практически не варят. Также неплохо было бы научиться поджигать электрод сразу, с одного тычка.

Также неплохо было бы научиться поджигать электрод сразу, с одного тычка.

Конечно же, на всё это нужно время. Чем больше начинающий сварщик будет варить, тем быстрей придёт опыт и осознание самой сварки, того, что происходит под маской.

Как добиться красивого шва при сварке электродами

Добиваться получения красивого шва начинающему сварщику лучше всего при сварке швов в нижнем положении. Учиться варить нужно именно горизонтальные швы, выдерживая правильный угол наклона электрода по отношению к поверхности металла, в пределах 40-60 градусов.

Не следует держать электрод вертикально поверхности заготовки. Такая техника практикуется, но не в начале обучения.

При сварке электродом нужно следить за тем, чтобы сварочная дуга, а это расстояние между металлом и кончиком электрода, было очень маленьким, всего 2-3 мм. На первых порах такое небольшое расстояние может быть совсем незаметным, но это только в начале.

Со временем всё станет на свои места, а пока, можно просто втыкать электрод в металл, выдерживая дугу как можно меньше. Если сварка происходит инвертором, то такая замечательная функция как «Антиприлипание» не позволит электроду прилипнуть к металлу.

Если сварка происходит инвертором, то такая замечательная функция как «Антиприлипание» не позволит электроду прилипнуть к металлу.

Электроды для обучения

Начинающему сварщику проще всего варить рутиловыми электродами. Такие электроды хорошо поджигаются повторно, они не столь требовательные к подготовке металла. Варить рутиловыми электродами можно абсолютно в любом положении.

Начинать варить шов следует с движения электродом «на себя», и, пока что, без каких-либо колебательных движений в стороны. На первом этапе обучения сварки важно научиться удерживать дугу, и, конечно же, отличать шлак от металла.

Шлак имеет темный цвет в отличие от раскалённого металла ярко желтого цвета. Металл сразу же оседает, в то время как темный шлак переливается по его краям, образуя собой контуры. Кроме этого, температура застывания шлака ниже, чем у металла.

Как варить, углом назад или вперед

Принципиальной разницы, как варить, углом назад или вперед нет, однако отличия все же имеются. Когда электрод ведётся углом вперед, то металл имеет больший провар, заметно увеличивается скорость сварки и ширина валика.

Когда электрод ведётся углом вперед, то металл имеет больший провар, заметно увеличивается скорость сварки и ширина валика.

Валик при сварке углом вперед получается достаточно гладким и широким. При сварке углом назад, образуется высокий валик, а сварной шов имеет шероховатость.

Существует два типа сварных швов — основной и облицовочный. Задачей создания основного шва является сплавления кромок металла, а облицовочного, сокрытие всех видимых дефектов, таких как подрезы, непровары и т. д.

Поделиться в соцсетях

Отличия сварки швом от шва

Качество готового изделия из конструкционной стали зависит от качества сварного шва, который скрепляет его. Для инженера важно не только определить правильный сварной шов, но и технику сварки. Это может быть немного сложнее.

Два метода: швы и стежки

Как правило, инженеры и сварщики могут выбрать один из двух методов сварки в проекте; шовная сварка и стыковая сварка. Оба часто взаимозаменяемы, и многих часто путают с различиями в них. Оба метода используют тепло для расплавления и соединения металла. Это изменяет свойства металла и вызывает расширение и сжатие.

Оба метода используют тепло для расплавления и соединения металла. Это изменяет свойства металла и вызывает расширение и сжатие.

Именно здесь необходимо выбрать правильную технику сварки.

Оба сварных шва имеют разные прочностные характеристики и используются для разных целей. Выбор правильного сварного шва может означать разницу между неисправным соединением и долговечным сварным швом.

Как правило, проектировщик сам решает, требуется ли в проекте стыковая или стыковая сварка. Прочность, необходимая для соединения, для чего будет использоваться изготовленное изделие, и другие аспекты конструкции будут учитываться при принятии решения об использовании сварного шва. Инструкции по сварке будут помещены на производственный чертеж. Это сообщает сварщику, среди прочего, использовать ли шовную или стежковую сварку при выполнении проекта.

Сварка стежков

Сварка стежков прерывистая. Он включает в себя инициирование сварки, сварку части длины соединения, прекращение сварки, а затем повторный запуск вдоль соединения на заданном расстоянии от предыдущего сварного шва. Это можно сделать как для угловых, так и для плоских швов.

Это можно сделать как для угловых, так и для плоских швов.

Сварка стыковым швом (прерывистая сварка) может использоваться для ограничения количества тепла, передаваемого детали, поскольку большое количество тепла может вызвать деформацию детали. Высокая температура также может негативно повлиять на химические и механические свойства материала. С помощью шовной сварки эти отрицательные эффекты могут быть ограничены.

Это также означает, что используется меньше присадочного металла, что экономит деньги, и сварка обычно выполняется за меньшее время, чем если бы она была непрерывной. Сокращение времени сварки ускоряет процесс изготовления.

Шовная сварка имеет некоторые недостатки. Когда общая длина сварного шва уменьшается, это часто сопровождается снижением прочности сварного соединения. Кроме того, участки сварного соединения, которые остаются несваренными, могут иметь форму щели. В этой щели могут скапливаться посторонние материалы, которые могут увеличить скорость коррозии основного материала.

Шовная сварка

Шовный шов представляет собой непрерывный шов вдоль стыка. Это также может быть сделано как для угловых, так и для плоских сварных швов.

Часто встречается при сварке труб или труб. Шовная сварка надежна и более долговечна из-за большой площади поверхности, соединяемой сварным швом. Сварка швов обеспечивает чрезвычайно прочный сварной шов, потому что соединение выковано из-за приложенного тепла и давления.

Полурасплавленные поверхности прижимаются друг к другу давлением сварки, что создает соединение плавлением, в результате чего получается однородная сварная конструкция. Правильно сваренное соединение, образованное контактной сваркой, легко может быть прочнее материала, из которого оно выполнено.

Шовная сварка обычно используется по умолчанию для большинства применений, поскольку она сводит к минимуму искажения и экономит немного денег, но бывают случаи, когда шовная сварка дает лучший результат.

Изготовитель металлоконструкций на заказ, такой как Swanton Welding, может разработать ваш проект и обеспечить надлежащие сварные швы, чтобы сделать его успешным. Swanton Welding имеет опыт работы с несколькими типами методов сварки. Если у вас есть производственный проект или вам нужны индивидуальные решения для изготовления, позвоните нам сегодня по номеру 419.-826-4816.

Swanton Welding имеет опыт работы с несколькими типами методов сварки. Если у вас есть производственный проект или вам нужны индивидуальные решения для изготовления, позвоните нам сегодня по номеру 419.-826-4816.

Шовная сварка – практическое руководство по контактной сварке

Вопросы и ответы

Смазка, используемая в головках для шовной сварки, очень важна. Он должен смазывать движущиеся шестерни и детали, а также токопроводящие силовые компоненты. Он должен быть токопроводящим и выдерживать тепло.

УСТРОЙСТВО ДЛЯ СВАРКИ С НАКАТНЫМ ПРИВОДОМ

Спецификация смазки зависит от конструкции изделия и производителя. Это специфика машины. Этот вопрос выходит за рамки этого блога. За помощью по этому вопросу следует обратиться к производителю оборудования или специалисту по восстановлению.

Ссылка: Руководство по RWMA, раздел 4

В обычных стандартах, на которые я ссылаюсь, очень мало данных для такого тонкого материала. В стандарте AWS C1.1 указаны данные для нержавеющей стали толщиной 0,38 мм (0,015 дюйма), но нет информации о тестировании сварных швов.

В стандарте AWS C1.1 указаны данные для нержавеющей стали толщиной 0,38 мм (0,015 дюйма), но нет информации о тестировании сварных швов.

спецификации, затем рассмотрите возможность присвоения сварному шву класса B или класса C и оцените его соответствующим образом.

Справочник: AWS C1.1, Рекомендуемые методы контактной сварки

AWS D17.2, Спецификация контактной сварки для аэрокосмических применений

Существует два основных типа сварных швов.

Первый – это непрерывный шов.

НЕПРЕРЫВНЫЙ ШВ

Это ряд точечных сварных швов внахлест. Они часто представляют собой непроницаемое для жидкости/газа уплотнение.

Роликовая точечная сварка будет выглядеть следующим образом:

Предположим, изготавливается бочка для жидкости. Стали придают круглую форму, а сварочный круг проходит по всей длине, образуя непрерывный шов. Затем добавляются крышка и дно, и у вас есть бочка.

«Вопрос в том, нужно ли колеса поменять местами и приварить по той же поверхности второй раз?»

При условии, что все было установлено правильно, а сварные швы расположены правильно, а сварные швы по графику выполнены качественно, бочка должна пройти проверку после первого прохода сварки. Ответ должен быть: «ВТОРОЙ ПРОХОД НЕ НУЖЕН».

Во-вторых, еще один проход по тем же сварным швам с теми же настройками сварки не будет. На втором проходе сварочные круги пропускают ток через точечные сварные швы. Сопротивление теперь очень низкое, и они не будут нагреваться, как это было, когда они были двумя листами металла.

Есть возможность запустить второй проход. Первоначальный проход мог создать некоторое напряжение или может возникнуть необходимость в ковке, которую можно улучшить с помощью дополнительного нагрева и давления с помощью приложенного тепла. Закалке или ковке может помочь второй проход с некоторым нагревом. Второй проход может не расплавить самородок, но он может закалить или помочь создать продукт, который принесет пользу.

Если вам необходимо выполнить реверс для отпуска или ковки, на рынке продаются машины, называемые СТАНКОМ ДЛЯ СВАРКИ С ДВУМЯ КРУТКАМИ, которые имеют следующее шовное колесо в механизме «тяни-толкай». Первое колесо делает шов / точечную сварку, второе колесо следует за ним и видит тот же ток, но находится над затвердевшим самородком и может только повторно нагревать область сварки для преимуществ отпуска или ковки. Это избавляет от необходимости делать реверс. Обе функции выполняются за один проход.

Если мы делаем не непрерывную сварку, а точечную сварку, зачем переваривать тот же участок, если первый проход настроен правильно и он прошел хорошо. Через каждые «X» мм должен быть хороший сварной шов, и продукт готов к проверке качества.

Дополнительную информацию о шовной сварке см. в документе, доступном на сайте AWS, указанном ниже.

Ссылка: RWMA – Руководство по контактной сварке, 4-е издание 9006

Определение сварки сопротивления составляет:

, которое сказано, что тепло генерируется в соответствии с «Закон о джоулзах»

, чтобы сделать ток сварного шва шва, который должен протекать через желаемую соединительную область. Насколько я знаю, пластик является электрическим изолятором и не способен пропускать ток. Поэтому не подходит для контактной сварки.

Насколько мне известно, пластик не сваривается сопротивлением.

Я знаю об ультразвуковой сварке пластмасс. Это тепло трения, образованное ультразвуковым движением и давлением.

Хранить инвертор рекомендуется в теплых сухих помещениях без резких перепадов температуры.

Хранить инвертор рекомендуется в теплых сухих помещениях без резких перепадов температуры. Необходимо, чтобы одежда была без синтетики.

Необходимо, чтобы одежда была без синтетики.