Как правильно сварочный шов или сварной: виды сварных соединений и классификация способов сварки

alexxlab | 10.02.2023 | 0 | Разное

Как проверить сварной шов за 1 час!

Что вы узнаете:

Как проверить сварной шов

Почти все характеристики сварного шва могут быть оценены во время проверки сварки — некоторые относятся к размеру сварного шва, а другие — к наличию неоднородностей в сварном шве.

Размер сварного шва может быть чрезвычайно важным, поскольку он часто напрямую связан с прочностью и эксплуатационными качествами сварного шва.

Например, сварные швы меньшего размера могут не выдерживать нагрузки, прикладываемые во время эксплуатации.

В зависимости от их размера или местоположения неоднородности сварного шва (дефекты внутри или рядом со сварным швом) могут влиять в худшую сторону на качества сварного шва его запланированных рабочих характеристик.

Разрывы сварного шва часто называют дефектами сварки, и они могут иногда вызывать преждевременное разрушение сварного шва из-за снижения прочности или дополнительных концентраций напряжений внутри сварного компонента.

Проверка сварного шва проводится по нескольким причинам, наиболее распространенной из которых является определение того, соответствует ли качество сварного шва его предполагаемому применению. Чтобы оценить качество сварного шва, вы должны сначала иметь критерии, с которыми вы можете сравнить характеристики сварного шва.

ГОСТы, стандарты, разработанные специально для различных применений сварочного производства, используются во время проверок сварки, чтобы определить приемлемые уровни разрывов шва.

Важно выбрать стандарт и способ сварки, который предназначен для использования в вашей отрасли или области применения.

Критерии приемлемости качества проверки сварного шва могут быть получены из нескольких источников. Чертеж или чертеж сварочного производства, обычно предоставляют размеры и другую информацию о размерах, такую как длина и местоположение сварных швов. Эти требования к размерам, как правило, устанавливаются посредством проектных расчетов. Также они могут быть взяты из проверенных конструкций, которые, как известно, соответствуют эксплуатационным требованиям к сварному соединению.

Роль инженера инспектора по сварке.

Проверка сварочных работ требует широкого спектра знаний со стороны инженеров, включая понимание сварочных чертежей, символов и процедур; конструкция сварного соединения; код и стандартные требования; и методы проверки и тестирования.

По этой причине многие сварочные нормы и стандарты требуют, чтобы инженер по сварке был официально аттестован. Существует несколько учебных курсов по проверке сварочных работ и сертификационных программ.

Методы контроля сварки.

Визуальный осмотр.При правильном выполнении визуальный осмотр часто дает возможность проверить сварной шов и является самым простым и наименее дорогим методом для многих соединений. Однако хорошо выглядящий сварной шов не всегда обеспечивает внутреннее качество, а внутренние разрывы не всегда видны невооруженным глазом. В этом случае, доступны дополнительные методы, в том числе перечисленные ниже.

Обнаружение поверхностных трещин.

Используемый для обнаружения мелких трещин, швов, пористости и других разрывов на поверхности, обнаружение поверхностных трещин обычно применяется с использованием одного из двух методов: инспекция проникающей жидкости или магнитная дефектоскопия.

Рентгенографический и ультразвуковой контроль сварного шва.Чтобы проверить сварной шов и установить целостность без разрушения сварного элемента, эти два неразрушающих метода испытаний обнаруживают разрывы во внутренней структуре сварного шва.

Качественная сварочная работа требует создания и контроля надежно системы проверки сварки. Необходимо использовать надлежащую технику.

Очень важен опыт инженеров сварщиков, которые осуществляют контроль.

Способы исправление дефектов (ошибок) сварочного шва: как правильно устранить проблему

Дефекты в сварочном соединении приводят к ухудшению его рабочих и визуальных характеристик. Для обнаружения недочетов соединения существуют разные методики контроля над качеством проведенной работы.

Для обнаружения недочетов соединения существуют разные методики контроля над качеством проведенной работы.

Это может быть простой осмотр сварного соединения. Либо более сложные техники проверки: рентген, аппаратура с применением ультразвуковых волн.

Что можно предпринять в случае обнаружения дефектов шва? Уходит ли деталь в утилизацию? Нет. Если проверка обнаружила у сварочных соединений недоработки, их вполне можно исправить.

В этой статье будут детально рассмотрены варианты сварочных недоработок и как их исправляют.

Содержание статьиПоказать

- Разновидности сварочных ошибок

- Наружные изъяны

- Непровары

- Подрезы

- Наплывы

- Прожоги

- Кратеры

- Внутренние дефекты

- Горячие либо холодные трещины

- Поры

- Варианты исправлений

- Заключение

Разновидности сварочных ошибок

youtube.com/embed/sCsa_mHMtVM?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>Изъяны сварных швов делятся на два типа: наружный и внутренний. Их названия отражают суть этих понятий. Наружные изъяны находятся на поверхности соединения.

Они обнаруживаются без дополнительных приспособлений, простым осмотром. Внутренний тип недочетов сварки внешне не заметен.

Такие изъяны находятся внутри соединения. Для их обнаружения и исправления нужно дополнительное оборудование.

Наружные изъяны

Непровары

Такие наружные недочеты появляются, когда на сварочном оборудовании установлен низкий уровень силы тока. Когда этот показатель занижен, воздействия тока не хватает для полного проваривания стыка.

Также непровары могут получаться при повышенной скорости сваривания деталей. В таком случае металл просто не успевает качественно провариться. Еще одной причиной может послужить неумелое разделывание кромок будущего соединения.

Для предотвращения этого сварочного недостатка достаточно правильно установленной силы тока и оптимальной длины сварной дуги.

Подрезы

Этот изъян характерен для тавровых швов и работы внахлест. В стыковой сварке он встречается редко. Появляется он при неверной настройке дугового напряжения и нарушении скорости сварки.

Предотвращение подрезов происходит достаточно легко. При сварке уменьшается напряжение сварной дуги, нормализуется скорость работы. Для точного результата стоит варить на короткой длине дуги.

Она формирует достаточно тонкое полотно, благодаря которому нормализуется сварное тепловложение. Это защищает от подрезов.

Наплывы

Если во время сварки образуются наплывы, значит неправильно настроен РДС. Для предотвращения появления этого недостатка нужно зачистить сварочные кромки, провести перенастройку аппарата.

Нормализовать показатели тока, напряжения. Проверить скорость подачи прутка, если работа производится полуавтоматическим оборудованием.

Прожоги

Прожогом называют появление в шовном полотне сквозных отверстий. Они часто встречаются в работах новичков. Их причина – низкая скорость сваривания, из-за которой некоторые раскаленные места прожигаются насквозь.

Второй причиной может служить завышенная сила тока. Швы с такими изъянами непрочные и не герметичные, что будет ключевым моментом в сваривании труб или резервуаров.

Для защиты от прожогов снижается значение силы тока, и увеличивается скорость сварки. Значение также имеет правильность разделки кромок. Начинающему сварщику в этом помогут практические занятия и наработка опыта.

Сварка алюминия требует наиболее точного соблюдения этих показателей.

Кратеры

Кратеры – это углубления в полотне шва, которые появляются в результате резкого обрыва дуги. Несмотря на маленький размер, они могут сильно повлиять на надежность соединения.

Предотвратить их появление можно применением в работе специальных режимов. Они представляют собой функцию понижения силы тока в момент отрыва, что защищает от образования кратера.

У более старых моделей оборудования такой функции нет, поэтому плавность отрыва регулируется вручную.

Внутренние дефекты

Горячие либо холодные трещины

Появлению горячих трещин способствует использование неверного типа присадочного прутка. Металлы детали и электрода должны быть совместимы.

К примеру, нельзя варить алюминиевым прутком нержавеющую сталь. У этих металлов совершенно разные характеристики. Алюминий просто не сможет качественно проварить нержавейку, а потому возникнут трещины.

Второй причиной может стать неправильно проведенная попытка заварить кратер. Если при исправлении этого недочета резко оборвать воздействие, шов может треснуть.

Холодные трещины появляются уже после остывания шва. Если он сделан некачественно, то при затвердевании его полотно может лопнуть. Либо если соединение подвергается механической нагрузке, превышающей уровень его сопротивления.

Если он сделан некачественно, то при затвердевании его полотно может лопнуть. Либо если соединение подвергается механической нагрузке, превышающей уровень его сопротивления.

Этот тип изъянов может проявляться также на поверхности полотна, что частично относит его к внешним дефектам.

Поры

Пористость соединения встречается достаточно часто. Поры внутри тела шва могут образовываться при низкой защите рабочей зоны от кислородного воздействия, игнорировании или неправильном проведении этапа подготовки металла.

Если на кромках стыка осталась ржавчина, какие-либо включения, нарушающие равномерность шва. Подобно трещинам, поры могут быть внутренней или внешней проблемой.

Для избежания появления пористости шва, нужно убедиться, что подача защитного газа настроена правильно и оградить рабочую зону от внешних воздействий, способных нарушить защитный кокон (сквозняки, порывы ветра).

А также правильно провести подготовительный этап.

Варианты исправлений

Теперь разберем варианты исправления дефектных соединений, которые не получилось предотвратить.

Крупные трещины просто завариваются поверх. Для того, чтобы предотвратить разрастание трещины, нужны отверстия у ее концов. Расстояние от конца трещины до отверстия – 0,5 мм.

После этого трещина разделяется так, чтобы было похоже на буквы V или X. Для этого используется резаки или пневматическое зубило. После разделки трещина зачищается и заваривается.

Иногда есть возможность прогрева дефекта до исправления. Тогда поверхность шва и место обработки будут близки по температурам, а с концов трещины уйдет напряжение. Так можно исправить наружный тип трещин.

Когда шов был забракован внутренними трещинами, непроварами или прожогами, то зона недоработки вырубается (выплавляется), шов накладывается по новой. Наплавы удаляются абразивными материалами (наждачной бумагой, напильником).

Если во время корректировки произошла деформация детали, есть два пути решения: механический и термический.

В первом случае деформация убирается путем механического воздействия на деталь. Применяется прессовая правка, точечные удары молота или домкрат.

Применяется прессовая правка, точечные удары молота или домкрат.

Это сложная задача, требующая много труда. Нередко такой метод исправлений приводит к появлению других изъянов, таких как новые трещины или сколы.

Чтобы исправить деформирование термическим путем деталь нагревают до состояния пластичности, и позволяют ей снова остыть. Обратное напряжение, которое при этом возникает, нейтрализует деформацию.

Такой способ исправления используется чаще механического в силу простоты и защиты от дополнительных проблем.

Появление недостатков у сварочного шва в основе имеет нарушение процесса обработки металла. Зная, какие нарушения приводят к изъянам соединения, их можно предотвратить. В первую очередь это уровень квалификации сотрудника.

Он должен соответствовать сложности сварки. Во время работы должна быть соблюдена технология сварочного процесса и РДС. Аппарат должен быть правильно настроен, иметь качественные, соответствующе подобранные детали.

Они должны соответствовать химическим и физическим свойствам обрабатываемого металла. Если подобрать правильные инструменты, ответственно подойти к процессу сварки, шов будет без изъянов и недочетов.

Заключение

Испорченные детали стоит забраковать, отправив в утилизацию. Но при необходимости можно прибегнуть к исправлению.

Исправить допущенные во время работы ошибки можно, однако для этого потребуются время, знания и опыт.

Сварочные изъяны швов бывают разного вида и для их исправления проводятся разные действия. Метод исправления подбирается к конкретному случаю. Но если шов имеет много недостатков, деталь стоит просто утилизировать.

На начале сварочного пути новички часто допускают ошибки. Это нормально, потому что сварка – это дело опыта. При старании со временем швы будут улучшаться.

Это нормально, потому что сварка – это дело опыта. При старании со временем швы будут улучшаться.

7 Переменные, влияющие на провар

Получение более глубокого провара или, по крайней мере, адекватного проплавления очень важно при сварке. Есть несколько приложений, в которых мы хотим минимизировать проникновение, но в целом нам всегда нужно хорошее проникновение. Есть много переменных, которые влияют на проникновение, некоторые больше, чем другие. Важно знать, как каждая отдельная переменная влияет на наплавленный металл шва. На эту тему можно разработать обширный курс, а пока мы просто рассмотрим проникновение.

Сварка — очень сложный промышленный процесс. Мы всегда должны учитывать все переменные, а не только одну. Но для простоты мы покажем, как каждая из переменных ниже влияет на проникновение независимо друг от друга. Другими словами, мы оставим все остальные переменные прежними.

Сила тока – Сила тока является определяющим фактором, когда речь идет о проникновении.

Наибольшее влияние на проникновение оказывает сила тока. На изображении выше показано протравленное поперечное сечение сварного шва, выполненного проволокой ER70S-6 0,045 при 289 ампер (слева), и сварного шва, выполненного той же проволокой при 205 ампер (справа).

Напряжение – Напряжение, установленное в правильном диапазоне, мало влияет на проникновение. В этом диапазоне чем выше напряжение, тем ниже проникновение. Да, Вы прочли это правильно. Более высокое напряжение снижает проникновение. Тем не менее, мы часто слышим, что для более глубокого проплавления нужно сваривать «горячее», а это обычно означает более высокое напряжение. Более высокое напряжение расширяет дугу и наплавляет более широкий валик. По мере увеличения напряжения наблюдается меньшая плотность энергии, поэтому проникновение падает. Имейте в виду, что если напряжение слишком низкое, и вы получите неустойчивую дугу, вы начнете терять проплавление.

В этом диапазоне чем выше напряжение, тем ниже проникновение. Да, Вы прочли это правильно. Более высокое напряжение снижает проникновение. Тем не менее, мы часто слышим, что для более глубокого проплавления нужно сваривать «горячее», а это обычно означает более высокое напряжение. Более высокое напряжение расширяет дугу и наплавляет более широкий валик. По мере увеличения напряжения наблюдается меньшая плотность энергии, поэтому проникновение падает. Имейте в виду, что если напряжение слишком низкое, и вы получите неустойчивую дугу, вы начнете терять проплавление.

CTTWD – Расстояние от контактного наконечника до рабочего места очень важно для определения проплавления и должно быть включено в каждую спецификацию сварочных процедур. По мере увеличения CTTWD проникновение уменьшается. И наоборот, по мере уменьшения CTTWD проникновение увеличивается. Это связано с тем, что по мере увеличения CTTWD создается большее сопротивление, и сила тока падает. Вот почему вы можете на самом деле перекрыть зазор 1/8 дюйма с помощью провода ER70S-6 диаметром 0,045 дюйма при скорости 500 дюймов в минуту — запустите 2-дюймовый CTTWD, и вы снизите силу тока, достаточную для преодоления разрыва.

Защитный газ – Защитные газы влияют на профиль валика и профиль проникновения, что также влияет на глубину проникновения. Газ не должен быть первым, что вы меняете, чтобы увеличить или уменьшить проникновение, но оно оказывает влияние на проникновение. Для получения дополнительной информации о влиянии защитных газов на сварку MIG читайте: Влияние защитных газов на GMAW.

Угол хода – Толкание или вытягивание влияет на проникновение. Проталкивание при сварке MIG дает более плоскую поверхность сварного шва и немного более мелкое проплавление, чем протягивание. Вытягивание обеспечивает более глубокое проплавление и более выпуклую поверхность сварного шва. Существует множество догадок, что лучше, тянуть или толкать. Реальность такова, что и то, и другое прекрасно, если вы можете получить желаемые результаты. Главное оставаться в пределах 10-20 градусов от перпендикуляра. Таким образом, толчок от 10 до 20 градусов или тяга от 10 до 20 градусов могут дать приемлемые результаты. Когда вы начнете подниматься выше 20 градусов, тянете ли вы или толкаете, ваше проникновение начнет уменьшаться, и вы начнете получать больше брызг. Таким образом, реальная переменная здесь не в том, что тянет или тянет что до какой степени.

Главное оставаться в пределах 10-20 градусов от перпендикуляра. Таким образом, толчок от 10 до 20 градусов или тяга от 10 до 20 градусов могут дать приемлемые результаты. Когда вы начнете подниматься выше 20 градусов, тянете ли вы или толкаете, ваше проникновение начнет уменьшаться, и вы начнете получать больше брызг. Таким образом, реальная переменная здесь не в том, что тянет или тянет что до какой степени.

Скорость перемещения — Чем выше скорость перемещения, тем меньше проникновение, так как снижается общее тепловложение. Проникновение увеличивается, если мы замедляемся. Опять же, это предполагает, что мы остаемся в допустимом диапазоне. Если вы замедлитесь слишком сильно, лужа опередит вас, и вы потеряете проникновение.

Техника (стингеры или переплетения) – Использование стрингеров обеспечивает более глубокое и последовательное проникновение, чем переплетение. Когда вы плететесь, вы время от времени влипаете в лужу, когда колеблетесь. Когда вы переходите лужу, вы теряете проникновение. Вы можете получить удовлетворительные сварные швы с помощью любого метода, но в целом рекомендуется использовать стрингерный валик, чтобы обеспечить проплавление до корня по всему стыку.

Когда вы переходите лужу, вы теряете проникновение. Вы можете получить удовлетворительные сварные швы с помощью любого метода, но в целом рекомендуется использовать стрингерный валик, чтобы обеспечить проплавление до корня по всему стыку.

Существует множество других переменных, влияющих на проникновение. Среди этих других переменных: тип основного материала, толщина основного материала, состояние поверхности основного материала (наличие масла, ржавчины, прокатной окалины), использование предварительного нагрева и диаметр электрода (при заданной силе тока меньший электрод будет иметь более глубокое проникновение).

Ресурс: Разработка процедуры сварки для инженеров, не занимающихся сваркой

Вышеприведенная информация касается того, как ключевые переменные влияют на проникновение. Все эти переменные должны быть включены в письменную спецификацию процедуры сварки (WPS) и предоставлены всем сварщикам. Некоторые производители должны следовать определенным кодам, таким как AWS D1.

Вам нужна дополнительная информация о том, как вы можете выполнить свою собственную квалификацию?

«Квалификационные процедуры сварки, сварщики и операторы сварки» — это руководство, разработанное, чтобы помочь вам пройти собственную квалификацию в полном соответствии с Кодексом сварки конструкций AWS D1.1.

Опубликовано

Категории: Процесс GMAW, Процессы, Теория и образование

Раскрытие существенной связи: некоторые ссылки в посте выше являются «партнерскими ссылками». Это означает, что если вы нажмете на ссылку и купите товар, мы получим партнерскую комиссию. Несмотря на это, мы рекомендуем только продукты или услуги, которыми пользуемся лично, и верим, что они принесут пользу нашим читателям.

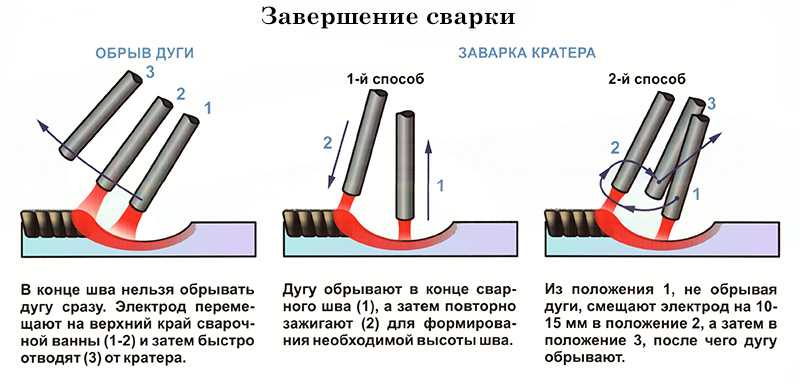

Советы по запуску и остановке дуговой сварки — Baker’s Gas & Welding Supplies, Inc.

Делиться:Ed

Когда вы свариваете, ожидается, что у вас закончится электрод до того, как вы закончите сварку. Сварщикам важно знать, как снова начать сварку в том месте, где они должны были остановиться, не создавая при этом чрезмерного количества следов сварки. Следы ударов также известны как дефекты сварки и могут привести к образованию трещин в зоне сварки.

Если ваш электрод закончился, вы должны немедленно прекратить сварку и заменить электрод, чтобы вы были готовы продолжить сварку. После того, как вы перезагрузите электрод и будете готовы снова начать сварку, вам нужно будет зажечь дугу. Чтобы снова успешно начать сварку, вам нужно будет зажечь дугу в точке, на которой вы остановились. Важно, чтобы когда вы зажигаете дугу, она шла в том же направлении, в котором вы будете сваривать, чтобы она могла расплавиться и покрыться новым сварным швом, который вы будете создавать.

После того, как дуга будет готова к работе, вам нужно сварить обратно до конца валика, на котором вы остановились. Как только вы достигли точки остановки, вы начнете сварку в точке, где вы остановились, а затем измените направление сварки и начните перемещать валик вперед, пока не закроете метку удара. На этом этапе вы должны убедиться, что ваши сварные швы идут в том же направлении, что и исходный шов.

Когда вы дойдете до точки, где находится ваша отметка, вы захотите расплавить эту область, нанеся бусину на отметку. Это расплавит первоначальный след удара и предотвратит образование трещин после завершения сварки. После того, как ударная метка будет расплавлена должным образом, вы должны продолжать наплавку, пока не дойдете до конца свариваемой детали. Как только вы достигнете конца металла, вы должны отступить примерно на 1/4 дюйма, чтобы заполнить кратер, оставшийся на конце металла, который вы свариваете. Процесс возврата поможет предотвратить образование трещин в конце зоны сварки и сделает сварной шов прочнее.