Как правильно варить инверторной сваркой видео: Как варить сварочным инвертором: свариваем металл правильно (+видео)

alexxlab | 01.03.2023 | 0 | Разное

Как правильно варить сваркой — дуговой в том числе, использование электродов, сварочного аппарата, формирование структуры шва для начинающих + видео

Технология сварочных работ

На сегодняшний день известны следующие разновидности электродуговой сварки:

- Сварка неплавящимся электродом.

Схема устройства сварки с неплавящимся электродом

Вольфрамовый (или графитовый) стержень, используемый как электрод, не плавится, но поддерживает электрическую дугу. Наплавляемый металл подаётся в виде проволоки или прутка. Такой вид сварки может работать и без присадочного материала, в режиме паяльника.

- Сварка под флюсом.

Промышленная установка для сварки под флюсом

Электрод, создающий электрическую дугу, подаётся внутрь слоя флюса, которым покрыта деталь. Таким образом создаются условия для идеального соединения металлов, не подверженного разрушающему влиянию воздуха.

- Полуавтоматическая дуговая сварка.

Схема устройства полуавтоматической электродуговой сварки

Роль электрода выполняет проволока из металла, к которой подаётся электрический ток. По мере её плавления происходит автоматическая подача (так, чтобы длинна дуги сохранялась постоянной). В тоже время к месту сварки нагнетается защитный газ — углекислый или аргон. В результате значительно повышается качество сварного шва.

Содержание:

- Технология сварочных работ

- Что необходимо для работы

- Как правильно варить сваркой

- Настройка аппарата

- Таблица соотношения электрода и сварочного тока

- Подключение электрода

- Видео: прямая и обратная полярность при работе инверторного сварочного аппарата

- Создание дуги

- Движение электрода

- Формирования структуры сварного шва

- Видео: 10 ошибок начинающего сварщика

- Видео: как научиться варить красивые швы элетросваркой

- Техника безопасности при сварке

В домашних условиях такие виды сварки практически не применяются.

Ручная дуговая сварка основана на применении специального электрода в обмазке

Электросварочные аппараты для ручной сварки разделяют на два типа — переменного тока и постоянного тока. Использование переменного тока позволяет конструировать приборы высокой производительности и мощности. Преимуществом постоянного тока, благодаря отсутствию смены полярности, является более ровный шов с меньшим количеством металлических брызг.

В 1802 г. В.В. Петровым было открыто явление гальванической вольтовой дуги.

В 1803 г. была опубликована книга, в которой автор предлагал использовать это явление для пайки металлов и освещения.

Прибор для сварки металлов при помощи «электрогефеста» был запатентован в 1882 г. Бенардосом Н.Н.

Российский инженер Н.Г. Славянов в 1888 г. впервые применил для сварки электрод.

В 1932 г. советским физиком Хреновым К.

К. произведена успешная сварка металлов под водой.

Ремонт подводного трубопровода

Работа сварочного аппарата основана на создании электрической дуги в месте соприкосновения двух металлических деталей. Высокая температура (до 7000о С) расплавляет материал до жидкого состояния и происходит диффузия — смешивание на молекулярном уровне.

Принципиальным отличием сварки от склеивания является отсутствие вспомогательных материалов — соединяемые детали превращаются в монолитную конструкцию.

Поэтому нужно отчётливо понимать, что для правильного применения сварки использовать можно только однородные металлы. Нельзя приварить алюминий к железу или медь к нержавейке. Температура плавления у разных материалов различная, а создание сплавов не входит в круг возможностей сварочного оборудования.

Для сварки железных конструкций существуют различные сварные аппараты.

- Трансформаторы. Служат для преобразования сетевого тока напряжением 220 В, в ток с параметрами необходимыми для создания высокотемпературной электрической дуги.

Происходит это за счёт понижения напряжения (не более 70 В) и повышения силы тока (до тысяч ампер). Сегодня такие приборы постепенно уходят в прошлое, так как для бытового использования они слишком громоздки и потребляют большое количество электроэнергии. Кроме того, работа трансформатора не отличается стабильностью и негативно влияет на состояние сети в целом — при включении создаются перепады напряжения, страдает чувствительная бытовая техника. Бывают одно и трёх фазными.

Происходит это за счёт понижения напряжения (не более 70 В) и повышения силы тока (до тысяч ампер). Сегодня такие приборы постепенно уходят в прошлое, так как для бытового использования они слишком громоздки и потребляют большое количество электроэнергии. Кроме того, работа трансформатора не отличается стабильностью и негативно влияет на состояние сети в целом — при включении создаются перепады напряжения, страдает чувствительная бытовая техника. Бывают одно и трёх фазными.Трансформатор переменного тока для производства сварочных работ

- Выпрямители.

Выпрямитель переменного тока в постоянный производства для сварочных работ

Преобразуют переменный ток потребительской сети в постоянный. Принцип работы таких приборов основан на использовании выпрямляющих кремниевых диодов, которые также называются вентилями. Характерным отличием сварочного аппарата постоянного тока от сварочного переменного тока, является сильный нагрев электрода на плюсовом полюсе.

Это даёт возможность контролировать процесс сварки: осуществлять «щадящую сварку», манипулируя настройками ощутимо экономить электроды при резке металла.

Это даёт возможность контролировать процесс сварки: осуществлять «щадящую сварку», манипулируя настройками ощутимо экономить электроды при резке металла. - Инверторы.

Инверторный сварочный аппарат

Довольно долгое время (до 2000 г.) были недоступны для широкого применения в быту в силу высокой стоимости. Но в последствии приобрели большую популярность. Принцип действия инвертора состоит в преобразовании сетевого переменного тока в постоянный, а затем — снова в переменный, но уже высокочастотный ток. Отличие данной схемы от трансформаторной сварки в том, что дуга, полученная от преобразованного постоянного тока, более устойчивая.

Главным преимуществом инверторной сварки является улучшение динамики электрической дуги, а также ощутимое снижение веса и габаритов установки (по сравнению с прямыми трансформаторами). Кроме того, появилась возможность плавной регулировки выходящего тока, что заметно повысило КПД агрегата и обеспечило лёгкость зажигания дуги во время работы.

Но есть и недостатки:

- временные ограничения в использовании, что связано с нагревом электронной схемы преобразования;

- создание электромагнитного «шума», высокочастотных помех;

- негативное влияние влажности воздуха, что приводит к образованию конденсата внутри прибора.

Что необходимо для работы

Перед тем как приступить к сварке, необходимо сварочный аппарат и экипировка:

- Сварочные электроды. Подбираются исходя из предстоящих задач. Оптимальным размером для начинающего сварщика считается электрод толщиной 3,2 мм. Более тонкие электроды применяются для сварки миниатюрных деталей. При диаметре электрода более 3,5 мм. требуется оборудование повышенной мощности.

Диаметр электрода подбираетс в соответствии с планируемыми работами

- Костюм сварщика. В него входят одежда из плотного негорючего материала и обувь толстой кожи. Верхняя одежда хорошего качества отличается высоким воротником и двойным слоем ткани на запястьях.

Штанины брюк широкие, полностью закрывающие обувь от попадания искр. В обязательном порядке в костюм входят брезентовые перчатки, пропитанные антипиритным составом (ГОСТ 12.4.250–2013 ССБТ). Существует несколько классов сварочных костюмов, в зависимости от степени соприкосновения с агрессивными средами. Сварочный костюм предназначен для защиты сварщика от ожогов

Штанины брюк широкие, полностью закрывающие обувь от попадания искр. В обязательном порядке в костюм входят брезентовые перчатки, пропитанные антипиритным составом (ГОСТ 12.4.250–2013 ССБТ). Существует несколько классов сварочных костюмов, в зависимости от степени соприкосновения с агрессивными средами. Сварочный костюм предназначен для защиты сварщика от ожогов - Маска со светофильтрующими стеклами. Очки лучше не применять, так как в защите нуждаются не только глаза, но и кожа лица, волосы, органы дыхания. Работа без маски приводит к офтальмии (воспалению роговицы глаза) и ожогам сетчатки, ведущих к полной потере зрения. При проведении потолочных сварочных работ, дополнительно к маске на голову и плечи одевается дополнительная накидка для защиты от ожогов.

Предназначена для предохранения глаз, лица, шеи и органов дыхания от вредного воздействия

- Слесарный инструмент — молоток, металлическая щётка, струбцины, тиски, напильники и т.д. В идеале работы производятся на верстаке или специальном сварочном столе.

Место проведения сварочных работ освобождается от горючих материалов и оборудуется средствами тушения огня — водой, песком, технической содой. Если это закрытое помещение необходимо обустроить приточно-вытяжную вентиляцию.

Необходимое противопожарное оборудование на любом объекте

Как правильно варить сваркой

Для успешного овладения техникой неразъёмного соединения металлических деталей, необходимо освоить 4 базовых навыка, без которых не обходится ни одна «сварочная сессия».

Настройка аппарата

Основой настройки сварочного аппарата является правильный подбор силы тока и напряжения, выводящийся на клеммы. Несмотря на простоту формулировки, тема настройки заслуживает отдельного разговора. Но если кратко сформулировать критерии настройки, то можно выделить 5 основных параметров:

- Структура и диаметр электрода.

Выбор диаметра электрода зависит от толщины металла заготовки

Электрод подбирается исходя из того, к какой группе относится основной (тот, на который наносится сварка) металл. Классифицируют три группы стали — обычная, закалённая и жаропрочная. Для обычной стали критерием подбора является соотношение прочности: показатель прочности основного металла должен быть близок к прочности электрода, выраженного в мегапаскалях (МПа). Покрытие электрода предназначено для того, чтобы максимально защищать место соединения от воздействия кислорода и азота атмосферного воздуха.Существует 4 вида обмазки — кислый, рутиловый, целлюлозный и основной. Каждый тип выполняет свои задачи. Для жаропрочных и закаляющих сталей электрод подбирается по химическому составу — шов должен иметь максимальное приближение химической структуры к основному материалу. Прочность электрода в этом случае в расчёт не берётся. Для подбора диаметра электрода наилучшим ориентиром служит толщина заготовки. Чем толще деталь подлежит сварке, тем больший диаметр электрода потребуется.

Электроды различаются по структуре, диаметру и назначению

- Марка электрода.

Маркировка отображает структуру стержня и химический состав его покрытия. Для каждого вида металла разработаны оптимальные условия, способствующие соединению деталей. Кроме свойств материалов, маркировка содержит информацию о том, в каких условиях может использоваться электрод — открытая, закрытая строительная площадка, высотные или подземные работы и т.п.

Разнообразие электродов обусловлено их предназначением для работы с определённым видом металла

- Пространственное положение сварного шва.

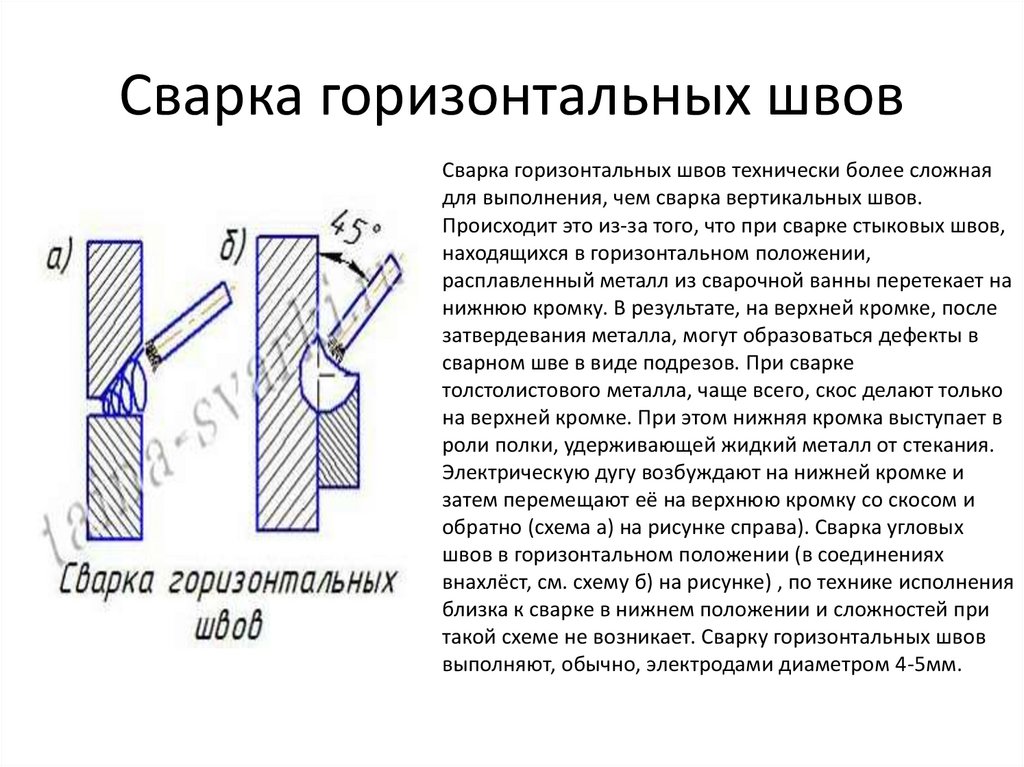

Установка режима сварки тесно связана с условиями ведения сварки. В различных ситуациях при помощи регулировок можно менять интенсивность электрической дуги, что позволяет ускорять или замедлять процедуру нанесения соединительного шва, изменяет температуру варки. К примеру, при положении сварочного направления «сверху-вниз», утолщается слой расплавленного металла, но глубина шва уменьшается и распространяется вширь.

Если же направление сварки «снизу-вверх», количество расплавленного металла уменьшается, так как он стекает под действием собственного веса. В результате шов становится уже.

Если же направление сварки «снизу-вверх», количество расплавленного металла уменьшается, так как он стекает под действием собственного веса. В результате шов становится уже.Виды сварочных работ в различных местоположениях

- Количество швов.

Зачастую изделие обваривается несколькими швами. Первый шов может быть прихваточным, следующий — основным, и за ним ещё один — закрепляющий или выравнивающий. На каждом этапе может меняться траектория наложения шва и глубина прогрева металла. Пользуясь такой технологией, опытный сварщик формирует идеальное соединение деталей.

Трёхслойный шов соединения труб

- Полярность электрода.

Известно, что в зависимости от положения «плюса» и «минуса» зависит температура электрической дуги. На «плюсе» температура всегда выше. Знание этого позволяет пользователю определять правильное расположение полярности. Чаще «плюс» закрепляют на основной детали, а «минус» на электроде (прямая полярность).

Если наоборот — полярность называется «обратной».

Если наоборот — полярность называется «обратной».

Для того чтобы безошибочно выбрать величину тока проще всего воспользоваться готовыми таблицами.

Но в силу того, что каждый аппарат имеет свои конструктивные особенности и технологические нюансы, решающее слово всё-таки остаётся за «методом научного тыка» — эмпирической подборки нужного тока экспериментальным путём.

Настройка сварочного тока в зависимости от диаметра электрода

Таблица соотношения электрода и сварочного тока

Режим подбора тока для сварки стандартных стыковых соединений:

Односторонний шов соединяет поверхность деталей с одной стороны, двухсторонний — с двух противоположных сторон.

Примеры сваривания деталей различными швами

Также можно воспользоваться универсальной таблицей для широкого диапазона:

Начинающему сварщику легко запомнить простое правило. Если ток превышает необходимый показатель — электрод будет прожигать заготовки.

Если ток ниже, чем нужно — деталь не проваривается, наплавленный металл отваливается при воздействии на него механическим способом.

Подключение электрода

Электрод может подключаться к плюсовому или минусовому выходу тока. Если на деталь подключается « », то полярность называется прямой. Если «-» — обратной. Соответственно, при прямой полярности на электроде располагается «минус», а при обратной «плюс». Разница между этими положениями заключается в том, что на «плюсовой» клемме всегда выделяется большее количество тепла. Опытные сварщики используют это явление при решении конкретных задач. Так, например, манипулируя полярностью, можно варить тонколистовую сталь нержавейки, чувствительной к перегревам. Для этого «плюс» подаётся на электрод, а «минус»- на лист тонкого металла.

Один из вариантов подключения электрода

Видео: прямая и обратная полярность при работе инверторного сварочного аппарата

Создание дуги

Процесс сваривания начинается с зажигания электрической дуги. Во всех видах ручной сварки дуга создаётся кратковременным прикосновением электрода к детали. При этом происходит резкое нагревание торца электрода до температуры, достаточной для установления дугового разряда.

Процесс зажигания электродной дуги требует определённых навыков

После короткого замыкания, если дуга воспламенилась, необходимо поддерживать расстояние между торцом электрода и деталью 3–5 мм. При этом нужно учитывать тот факт, что длина электрода по мере сварки уменьшается. При превышении расстояния в 5 мм. дуга прерывается, при уменьшении менее 3 мм. электрод может прилипнуть к заготовке или привести к большому разбрызгиванию расплавленного металла.

Движение электрода

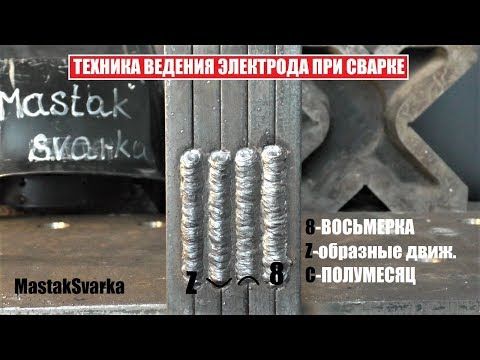

Для создания хорошего шва, разработаны различные схемы ведения дуги вдоль свариваемого места. При этом важным считается не только расплавление кромок свариваемых деталей, но и наполнение сварочной ванны необходимым количеством наплавленного из электрода металла.

Различные варианты траектории торца электрода

Достичь этого возможно при сохранении постоянной длины электрической дуги и систематичным перемещением торца электрода по определённой траектории.

При производстве шва без поперечных перемещений, ширина стыка, как правило, равна b = (0,8–1,5)хdэл. Где b-ширина сварного стыка, а d — диаметр электрода.

Проход таким швом считается предварительным, нормальной конфигурацией шва считается b = (3–5)хdэл.

Поэтому, в задачу сварщика входит проход шва с применением одной из технологий проварки. Различные траектории торца электрода применяются в разных ситуациях.

Формирования структуры сварного шва

Плавильным пространством электродуговой сварки называется т.н. сварочная ванна (или кратер), которая возникает под действием тепла исходящего от дуги.

Сварочная ванна это жидкое состояние сварочного шва до застывания как свариваемого металла.

С перемещением источника тепла передвигается также плавильное пространство. Условно плавильное пространство делят на две части. Головная часть (передняя) и хвостовая часть (тыловая). В передней части происходит расплав металлов и смешение основного и дополнительного материала в единое целое (диффузия). В тыловой, по мере остывания, происходит кристаллизация плотной поверхности сварочного шва.

Схематическое изображение сварочного кратера

Формирование шва может происходить при сварке под флюсом, окружённое оболочкой шлаков и тогда дуга практически не видна. А сварку называют закрытой.

Открытой сваркой называется процесс формирования плавильного пространства, окружённого прозрачными газами, выделяемыми обмазкой электрода.

Видео: 10 ошибок начинающего сварщика

Видео: как научиться варить красивые швы элетросваркой

Техника безопасности при сварке

Пренебрежение правилами личной безопасности влечёт за собой самые неприятные, а порой и трагичные, последствия. Основные правила техники безопасности гласят:

- Используя сварочное оборудование необходимо следить за надёжной изоляцией проводов, осуществляющих питание прибора и непосредственно электрической дуги. Неукоснительно должны выполняться требования завода-изготовителя оборудования по заземлению корпуса агрегата, аппаратного шкафа и т.д.

- Работы должны производиться в целой спецодежде, обуви и огнеупорных перчатках. В помещениях где производится сварка должны применяться резиновые коврики и галоши. Пространство должно хорошо освещаться.

- Сварочное оборудование, в частности электрододержатель, должно соответствовать нормам надёжной изоляции, исключающие прямой контакт с кожей сварщика. Электрододержатель считается качественным, если выдерживает 8000 и более зажимов электродов.

- Для обеспечения безопасности рекомендуется применение автоматических выключателей.

Таковы некоторые из положений ГОСТа, регламентирующего работы сварщика. Конечно, в домашних условиях никто не будет контролировать выполнение вышеизложенных положений. Однако их необходимо знать и помнить, что писаны они не ради красного словца, а на горьком опыте пострадавших.

Сварочные работы стоят на втором месте по опасности после шахтёрского труда. Даже в домашнем хозяйстве, где к сварке прибегают время от времени, нельзя забывать о потенциальной опасности при работе с электрическим током и расплавленным металлом. Для поддержания безопасности следует использовать защитную маску только заводского изготовления, специальную негорючую одежду, обувь и перчатки. На рабочей площадке вседа должны быть средства пожаротушения — вода, песок и огнетушитель. Не стоит подвергать опасности себя и собственный дом, пренебрегая простыми правилами безопасности. Аптечку желательно укомплектовать противоожоговыми препаратами.

- Автор: Илья Крючков

- Распечатать

Оцените статью:

(0 голосов, среднее: 0 из 5)

Похожие статьи

- Как правильно варить электросваркой

Резьба, заклёпка, клей. Это то, чем можно скрепить две металлические детали, не прибегая к электросварке. Для многих электросварка — своего рода высшая… - Сварочный аппарат для дома и дачи: какой выбрать, трансформатор, выпрямитель, инвертор, генератор

Строительство дома или его ремонт часто требуют сварочных работ. Каждый раз обращаться за помощью к профессионалам долго и накладно. Причем большая часть… - Сварка труб электросваркой: электроды, как правильно покрасить квадратные трубы

Основной способ соединения труб – применение сварочных устройств. Сварка труб электросваркой производится с помощью электродов, которые расплавляются под…

Как варить инверторной сваркой советы новичкам

Что такое сварочный инвертор и как он работает

Инвертором это устройство назвали потому, что он преобразует переменный ток сети 220 В с частотой 50 Гц, в высокочастотные колебания, а затем — в постоянный ток. При этом устройство имеет высокий КПД: порядка 85-90% и даже при довольно больших нагрузках счетчик «мотает» немного. Во всяком случае, бешеные счета вам оплачивать не придется. Расход будет чуть выше, чем без сварки, но ненамного.

При этом устройство имеет высокий КПД: порядка 85-90% и даже при довольно больших нагрузках счетчик «мотает» немного. Во всяком случае, бешеные счета вам оплачивать не придется. Расход будет чуть выше, чем без сварки, но ненамного.

Этот небольшой ящик и есть инверторный сварочный аппарат

Большинство инверторных сварочных аппаратов работают от бытовой сети 220 В (есть аппараты и от 380 В). И это — один из их плюсов. Причем, они практически никак на нее не влияют, т.е. не «садят» напряжение. Насчет соседей будьте спокойны: они и не будут знать, что вы занимаетесь сваркой. Второй немаловажный плюс в том, что они более-менее нормально могут работать и при пониженном напряжении. Нужно, конечно, смотреть в характеристиках, но при 170 В большая их часть еще позволяет работать электродом 3 мм. Это очень важно особенно для сельской местности, где низкое напряжение — скорее норма, чем исключение.

Что еще хорошо для новичков — что дугу при инверторной сварке и получить и удержать легче. И вообще, по мнению многих варит от «мягче» и дуга у него «легче». Так что хотите научится варить — пробуйте сначала инверторной сваркой.

И вообще, по мнению многих варит от «мягче» и дуга у него «легче». Так что хотите научится варить — пробуйте сначала инверторной сваркой.

Основы сварки инвертором

Для начала разберемся в конструкции сварочного инвертора. «Начинку» рассматривать не будем, осмотрим, что есть сверху и чем придется пользоваться.

Из чего состоит инверторный сварочный аппарат (Чтобы увеличить размер картинки щелкните по ней правой клавишей мышки)

Этот аппарат представляет собой небольшой металлический ящик, который в зависимости от мощности весит от 3 кг до 6-7 кг. Корпус обычно металлический, некоторые производители делают в нем вентиляционные отверстия — для лучшего охлаждения «начинки» (большей частью — трансформатора). Для переноски есть ремень, иногда есть еще и ручка: ремень надевают на плечо, если работа требует передвижения.

На одной из панелей есть клавиша или тумблер включения питания. В лицевой части расположены индикаторы питания и перегрева. Также есть ручки выставления напряжения и сварочного тока. Также на передней панели есть два выхода — «+» и «-» к которым подключаются рабочие кабели. Один кабель заканчивается зажимом-прищепкой, который цепляют к детали, второй — держателем электрода. Разъем подключения кабеля электропитания находится, как правило, сзади. Вот собственно, все.

Также на передней панели есть два выхода — «+» и «-» к которым подключаются рабочие кабели. Один кабель заканчивается зажимом-прищепкой, который цепляют к детали, второй — держателем электрода. Разъем подключения кабеля электропитания находится, как правило, сзади. Вот собственно, все.

При покупке инвертора обратите внимание, чтобы кабели были достаточно длинными и гибкими: так удобнее работать. Именно на недостаточно длинные и жесткие рабочие кабели больше всего нареканий у пользователей популярной марки сварочных инверторных аппаратов «Ресанта».

Общие принципы работы с инверторным сварочным аппаратом рассказаны в этом видео.

Сварка инвертором для начинающих

Как при любой электросварке, расплавление металла происходит за счет теплоты электрической дуги. Она возникает между сварочным электродом и свариваемым металлом. Для создания дуги их подключают к противоположным полюсам: на один подают «+», на второй «-«.

При подключении электрода к «минусу» а детали к «плюсу» соединение называют «прямым». Если на электрод подан «плюс» — подключение — обратное. И тот и другой вариант используются при сварке, но только для металлов разной толщины: обратную — для сварки тонких металлов; прямую — для сварки толстых металлов (толщиной более 3 мм). Но это — не непреложное правило, иногда поступают наоборот.

Если на электрод подан «плюс» — подключение — обратное. И тот и другой вариант используются при сварке, но только для металлов разной толщины: обратную — для сварки тонких металлов; прямую — для сварки толстых металлов (толщиной более 3 мм). Но это — не непреложное правило, иногда поступают наоборот.

Прямая и обратная полярность подключения на сварочном инверторе

Чем на практике вызвано такое разделение? Физикой процесса. Электроды при возникновении дуги движутся от минуса к плюсу. И передают при этом положительно заряженной поверхности еще и свою энергию, увеличивая ее температуру. Потому тот элемент, который подключен к положительному выходу, нагревается больше. При сварке металлов достаточной толщины их нужно хорошо разогревать, чтобы они сплавились и шов был качественный. Потому на них подают «+». Тонкий металл, наоборот, от перегрева может прогореть и к нему цепляют «минус», сильнее разогревая электрод, с которого в шов поступает больше расплавленного металла.

Правильно варить металл инвертором можно только если электрод хорошо вами контролируется. Для этого нужно держак взять правильно. Как это сделать, смотрите в видео.

Как при сварке образуется шов

Чтобы азы сварки инвертором были понятнее, рассмотрим, что происходит при образовании шва. Для начала уточним, что сварочный электрод для сварки металлов состоит из металлического сердечника и обмазки — специального покрытия, которое закрывает область сварки от контакта с кислородом, содержащимся в воздухе. Подробнее об электродах для инверторов читайте тут.

Теперь собственно о процессе сварки. Электрическая дуга образуется при контакте сердечника электрода и металла (как разжечь дугу читайте чуть ниже). При этом начинает гореть обмазка. Она частично расплавляется, переходя в жидкое состояние, частично превращается в газы. Эти газы окружают зону сварки — сварную ванну. Они не дают «прорваться» к расплавленному металлу кислороду из воздуха. Та часть обмазки, которая перешла в жидкое состояние, покрывает расплавленный металл, создавая второй слой защиты. После остывания она превращается в шлак, который коркой покрывает шов. И на этом этапе шлак защищает горячий еще металл от кислорода.

Та часть обмазки, которая перешла в жидкое состояние, покрывает расплавленный металл, создавая второй слой защиты. После остывания она превращается в шлак, который коркой покрывает шов. И на этом этапе шлак защищает горячий еще металл от кислорода.

Как происходит сварка инвертором

Но шлак и защита — далеко не единственный процесс, который при этом происходит, и который нужно контролировать. При сварке необходимо следить за тем, чтобы место соединения двух кусков металла прогревалось равномерно и достаточно. Обе детали должны расплавиться на одинаковое расстояние от края. Чтобы прогрев был равномерным, нужно удерживать одинаковое расстояние от кончика электрода до детали. Делать это не очень просто: электрод в время сварки плавится, и частицы его расплавленного металла дугой переносятся в шов. Потому приходится держатель электрода постепенно пододвигать ближе к детали. Но и на этом еще не заканчивается техника сварки электродом. Нужно еще его кончиком «выписывать» некоторые фигуры — зигзаги, круги, елочки и т. д. Они позволяют сделать шов шире и сплавить две детали вместе. Самые распространенные движения электрода представлены на фото ниже.

д. Они позволяют сделать шов шире и сплавить две детали вместе. Самые распространенные движения электрода представлены на фото ниже.

Движения электрода при сварке инвертором: для начинающих сварщиков нужно отработать несколько движений до автоматизма

То есть, двигать электрод нужно из стороны в сторону на ширину шва по одной из этих траекторий, следить при этом за тем, в каком состоянии находится сварная ванна, и еще опускать по мере прогорания электрод, поддерживая расстояние до детали постоянным. Вот такая непростая задача стоит перед тем, кто хочет научиться варить металл. Сварочным инвертором это проще — дуга постоянная и не скачет, но поначалу у вас может не получиться.

В этом видео с очень большим замедлением показан процесс переноса частиц металла с электрода в сварную ванну и то, как она формируется.

Как научиться сваривать металл инвертором

Начинают обучение с розжига дуги. Для этого вам понадобится кроме аппарата, металла (толщиной 5-6 мм) и электрода еще маска и краги (плотные кожаные перчатки) сварщика, а также плотная одежда и ботинки из толстой кожи — для защиты от искр и окалины.

Начинают работу с подключения сварочных кабелей. Затем в держатель вставляют выбранный электрод (для начала возьмите МР 3 диаметром 3 мм — они легко зажигаются и хорошо варят). После включают питание, выставляют сварочный ток (смотрите таблицу). Для электрода 3 мм диаметром выставляют ток 90-120 А. Ток в процессе сварки может корректироваться. Если вы видите, что получается не валик, а просто какие-то несвязные полоски, увеличьте его. Если же наоборот, металл очень жидкий и двигать сварную ванну сложно, уменьшайте. Настройки очень сильно зависят от аппарата и выбранного электрода. Так что пробуйте, меняйте. Выставив ток надевают маску сварщика (новичкам будет проще работать в маске-хамелеоне), можно работать.

Общие рекомендации по выбору диаметра электрода в зависимости от толщины металла

Сварка инвертором для начинающих начинается с обучения розжигу дуги. Есть два метода: несколько раз стукнуть кончиком электрода по детали или чиркнуть им, как спичкой. Оба метода работают. Каким вам будет удобнее, тем и пользуйтесь. Но на будущее учтите, что чиркать нужно вдоль линии шва — чтобы следов на изделии не оставалось. Чтобы устойчиво разжигать дугу вам придется поупражняться некоторое время и сжечь несколько электродов.

Оба метода работают. Каким вам будет удобнее, тем и пользуйтесь. Но на будущее учтите, что чиркать нужно вдоль линии шва — чтобы следов на изделии не оставалось. Чтобы устойчиво разжигать дугу вам придется поупражняться некоторое время и сжечь несколько электродов.

Когда дуга зажигается уже без проблем, можно двигаться дальше — осваивать движения. Делают это прокладывая на толстом металле валики. На металлической пластине рисуете мелом черту, которая будет заменять вам шов. Потом зажигаете дугу. В том месте, куда она уперлась, плавится металл и покрывается пленкой жидкого шлака. Это место называют сварочной ванной. Вот ее и придется вам двигать вдоль нарисованной линии. Делают это одним из движений, показанных на рисунке выше.

Чтобы ванна двигалась, электрод нужно немного наклонить, примерно под углом 50-45°. У кого-то угол больше, у кого-то меньше. Вообще, наклоняя электрод, вы меняете размеры (ширину) сварной ванны. Можете поэкспериментировать: в сварке очень много разных техник и важно только чтобы шов был качественным, а как вы этого добьетесь — ваше дело, тем более, что работать вы будете на себя и для себя.

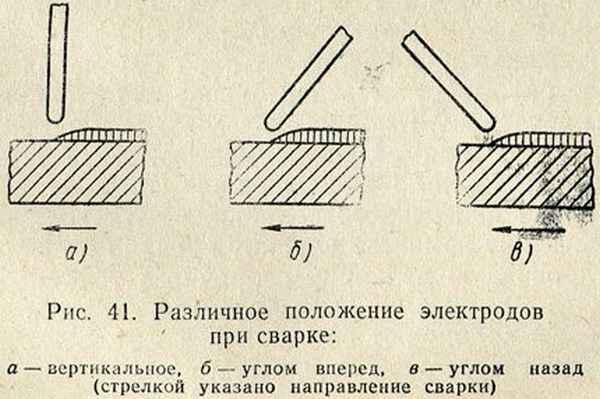

Есть два основных рабочих положения электрода: углом вперед, и углом назад. При сварке углом вперед получаем меньший нагрев, шов получится шире. Эту технику используют при сварке тонких металлов. Толстые сваривают, как правило, углом назад.

Положения электрода при сварке и их использование

Но угол наклона — это не все параметры, которые придется выдерживать. Есть еще длина дуги. Это расстояние от кончика электрода до поверхности детали. Средняя дуга — 2-3 мм, короткая — 1 мм или вообще впритык, длинная — 5 мм и больше — до отрыва. Практика начинается с работы на средней длине дуги. Выдерживайте до металла 2-3 мм. Тогда шов будет получатся ровнее и качественнее: при слишком большом зазоре дуга начинает скакать, прогрев металла недостаточный, шов получается размазанным, соединение ненадежным. При короткой дуге возникает другая проблема — шов слишком выпуклый из-за того, что зона разогрева слишком мала. Это тоже нехорошо, так как остаются подрезы — канавки вдоль шва на детали — уменьшающие прочность соединения.

Длина сварочной дуги и ее влияние на качество шва

Потренировавшись какое-то время на укладке валиков разными движениями, вы сле того как валики получаются одинаковой ширины, чешуйки наплавки имеют приблизительно одинаковые размеры, можно пробовать варить швы. Вы можете почитать о типах швов и соединений, а также их подготовке тут, а можете посмотреть еще один урок «Сварка для чайников».

Основы сварки инвертором для начинающих все. Вам осталась только практика: нужно извести не один электрод на тренировку. Даже, может быть, не один килограмм. Когда рука будет сама совершать все движения, вам все покажется совсем несложным.

Чтобы закрепить полученные знания, попробуйте для начала немного натренировать руку без электрода, отрабатывая движения держа в руке карандаш. Тоже неплохой вариант, может он вам покажется более приемлемым. В этом видео-уроке по сварке инвертором для начинающих очень толково, просто и доступно все изложено. Если остались какие-то неясности, просмотрите. Поймете, как правильно варить инверторной сваркой. Для начинающих сварщиков много полезного.

Поймете, как правильно варить инверторной сваркой. Для начинающих сварщиков много полезного.

И напоследок о некоторых особенностях эксплуатации сварочных инверторов. Они очень боятся пыли, особенно металлической. Потому желательно рядом с ними не пользоваться болгаркой и проводить регулярную чистку пылесосом внутри (после того как закончен гарантийный срок). Не рекомендуется ими работать на дожде или во влажных помещениях. Особенно это касается недорогих бытовых моделей. Хоть у них есть защита от поражения электротоком, но лучше все-таки перестраховаться.

Выбирая электроды обращайте внимание на область их использования: они должны подходить для работы постоянным током. При сварке на самом большом токе или напряжении режим работы прерывистый. Он указан для каждого аппарата в паспорте.

Что такое приварка шпилек? – Процесс сварки сварки. приварной шпильки установлен

- Видеодемонстрации приварки шпилек

- Общие технические условия для сварки шпилек дуговым разрядом и конденсаторным разрядом (CD)

- Отрасли, использующие приварку шпилек

- Преимущества приварки крепежных деталей

Приварка шпилек — Обзор

Приварка шпилек представляет собой комплексную одноэтапную систему крепления, в которой используются крепежные детали, называемые приварными шпильками. Приварные шпильки бывают различных конструкций: с резьбой, без резьбы, с резьбой и т. д., размеров и форм для широкого спектра применений.

Приварные шпильки бывают различных конструкций: с резьбой, без резьбы, с резьбой и т. д., размеров и форм для широкого спектра применений.

Приварной шпильку можно мгновенно приварить к металлической заготовке для получения высококачественного и прочного постоянного соединения. (Посмотреть видеодемонстрацию.)

Основной металл и приварная шпилька не обязательно должны быть из одного и того же материала. Например, эти комбинации могут быть сварены вместе – латунь к меди, латунь к стали, медь к стали и подобные комбинации.

Приварка шпилек дешевле, чем другие методы крепления, и может использоваться в местах, где нельзя использовать другие крепления. Приварные шпильки могут быть установлены одним человеком, работающим с одной стороны заготовки, менее чем за секунду.

Существует множество причин, по которым процесс приварки шпилек превосходит другие системы крепления.

Оборудование для приварки шпилек

Оборудование, необходимое для приварки шпилек, состоит из следующего:

- Источник питания постоянного тока

- Контроллер A

- Сварочный пистолет

- Кабели для соединения компонентов системы и основного металла 9008

В большинстве систем блок питания и контроллер объединены в один компонент, который называется «Сварщик».

Два метода приварки шпилек

Доступны два метода приварки шпилек — дуговая сварка и приварка шпилек конденсаторным разрядом (CD).

Используемый метод приварки шпилек зависит от типа необходимого крепежного элемента, в зависимости от области применения и основного металла, к которому приваривается крепежный элемент.

Процесс дуговой сварки шпилек

Дуговая сварка шпилек обычно используется для приваривания крепежных деталей большого диаметра к более грубым и толстым основным металлам.

(См. наше Руководство по выбору сварочных аппаратов для дуговой сварки)

Штифты для дуговой сварки могут быть практически любой формы, и существуют буквально сотни конструкций, однако они должны иметь один конец крепежного элемента, предназначенного для оборудования для дуговой сварки.

Мягкая сталь, нержавеющая сталь и алюминий подходят для дуговой сварки.

Этап 1.

Крепежный элемент и керамический наконечник прочно прилегают к рабочей поверхности под действием пружины в сварочном пистолете.

Шаг 2.

При срабатывании сварочного пистолета сварочный пистолет автоматически отрывает крепежный элемент от основного металла и инициирует контролируемую электрическую дугу, которая расплавляет конец крепежного болта и часть основного металла.

Шаг 3.

Керамический дуговой экран концентрирует тепло и удерживает расплавленный материал в зоне сварки, обеспечивая максимальную прочность и надежность сварного шва.

Этап 4.

В тот момент, когда крепеж и основной металл расплавляются, крепеж автоматически погружается в рабочую поверхность с помощью сварочного пистолета. Металл затвердевает, и выполняется высококачественная сварка плавлением.

| RECOMMENDED MINIMUM BASE METAL THICKNESS | ||||

| STUD WELD BASE DIAMETER | STEEL | ALUMINUM | ||

| WITHOUT BACKUP | WITHOUT BACKUP | WITH BACKUP | ||

(in. ) ) | (in.) | (gauge) | (in.) | (in.) |

| 0.187 0.250 | 0.0359 0.0478 | 20 18 | 0.125 0.125 | 0.125 0.125 |

| 0.312 0.375 | 0.0598 0.0747 | 16 14 | 0.187 0.187 | 0.125 0.187 |

| 0.437 0.500 | 0.0897 0.1196 | 13 11 | 0.250 0.250 | 0.187 0.250 |

| 0.625 0.750 | 0.148 0.187 | 9 | ||

| 0.875 1.000 | 0.250 0,375 | |||

Процесс приварки шпилек конденсаторным разрядом

Приварка шпилек конденсаторным разрядом обычно используется для приварки деталей меньшего диаметра к тонким основным металлам.

(см. руководство по выбору сварочного аппарата на компакт-диске)

Поскольку весь цикл сварки выполняется за миллисекунды, сварка может выполняться без явных искажений, прожогов или обесцвечивания обратной стороны. Поскольку один конец крепежа предназначен для сварочного оборудования CD, шпильки CD могут быть изготовлены практически любой формы.

Поскольку один конец крепежа предназначен для сварочного оборудования CD, шпильки CD могут быть изготовлены практически любой формы.

Шаг 1.

Крепеж прижимается к заготовке. Большинство шпилек CD имеют специальный наконечник, который обеспечивает точный контроль времени сварки, что обеспечивает последовательную автоматическую сварку.

Шаг 2.

Сварочная горелка активируется, и накопленная энергия высвобождается через крепежный элемент, расплавляя весь диаметр его основания и часть основного материала.

Шаг 3.

Под действием пружины крепеж вдавливается в расплавленный металл.

Шаг 4.

Крепеж удерживается на месте, пока расплавленный металл затвердевает и мгновенно создает высококачественный сварной шов.

Установка приварного крепежа

Шаг 1. – Загрузка

Приварной крепеж вручную или автоматически вставляется в сварочный пистолет.

Шаг 2. – Положение

Сварочный пистолет устанавливается в плотный контакт с рабочей поверхностью.

Этап 3. – Пожар

Сварочный пистолет активируется, и крепеж приваривается за долю секунды. Сварной шов между крепежным элементом и основным металлом мгновенно набирает полную прочность.

Сварки сварки сварки. /305 нержавеющая сталь. Доступны алюминий, монель, инконель и другие марки нержавеющей стали.

| STUD DIAMETER | APPROXIMATE REDUCTION |

| 3/16″ thru 1/2″ | 1/8″ |

| 5/8″ до 7/8″ | 3/16″ |

| 7/8″ и более | 1/4″ 7 прямоугольный 18 |

| 1/8″ |

Отрасли, использующие приварку шпилек

Weld Studs fasteners are used in a wide variety of industries:

- Aerospace

- Appliances

- Automotive

- Construction

- Electronics

- Forging Process

- Insulation Installation

- Light and Heavy Duty Equipment

- Offshore

- Нефтехимия

- Судостроение

- Знаки и декоративная отделка

- Игрушки

- Транспорт

- Коммунальные услуги Металлообработка

Руководство по сварке меди – Weld Guru

Резюме

Сварка меди несложная.

Тепло, необходимое для этого типа сварки, примерно в два раза больше, чем для стали аналогичной толщины.

Медь обладает высокой теплопроводностью. Чтобы компенсировать эту потерю тепла, рекомендуется использовать наконечник на один или два размера больше, чем требуется для стали.

При сварке больших участков большой толщины целесообразен дополнительный нагрев. Этот процесс позволяет получить менее пористый сварной шов.

Медь можно сваривать в слабоокислительном пламени, поскольку расплавленный металл защищен оксидом, образующимся в пламени. Если для защиты расплавленного металла используется флюс, пламя должно быть нейтральным.

Для газосварных узлов следует использовать бескислородную медь (раскисленную медную катанку), а не кислородсодержащую медь.

Стержень должен быть того же состава, что и основной металл.

Обзор

При сварке медных листов тепло отводится от зоны сварки так быстро, что трудно довести температуру до точки плавления.

Часто бывает необходимо повысить уровень температуры листа на расстоянии от 6,0 до 12,0 дюймов (от 152,4 до 304,8 мм) от сварного шва.

Сварку следует начинать в некотором отдалении от конца соединения и приваривать до конца с добавлением присадочного металла.

После возвращения в исходную точку сварку следует начинать и выполнять в направлении, противоположном другому концу шва.

Во время работы горелку следует держать под углом примерно 60 градусов к основному металлу.

Рекомендуется подкрепить шов с нижней стороны угольными блоками или тонким листовым металлом, чтобы предотвратить неравномерное проникновение.

Эти материалы должны быть направлены или подрезаны, чтобы обеспечить полное слияние с основанием сустава.

Металл с каждой стороны сварного шва должен быть покрыт для предотвращения излучения тепла в атмосферу.

Это позволит расплавленному металлу в сварном шве затвердеть и медленно остыть.

Совет : 100% гелий будет газом, обеспечивающим уровни тепла, необходимые для сварки меди.

Видеосварка меди

Обзор

При сварке медных листов тепло отводится от зоны сварки так быстро, что трудно довести температуру до точки плавления. Часто бывает необходимо повысить уровень температуры листа на расстоянии от 6,0 до 12,0 дюймов (от 152,4 до 304,8 мм) от сварного шва. Сварку следует начинать в некотором отдалении от конца соединения и приваривать обратно к концу с добавлением присадочного металла. После возвращения в исходную точку сварку следует начинать и производить в направлении, противоположном другому концу шва. Во время работы горелку следует держать под углом примерно 60 градусов к основному металлу.

Часто бывает необходимо повысить уровень температуры листа на расстоянии от 6,0 до 12,0 дюймов (от 152,4 до 304,8 мм) от сварного шва. Сварку следует начинать в некотором отдалении от конца соединения и приваривать обратно к концу с добавлением присадочного металла. После возвращения в исходную точку сварку следует начинать и производить в направлении, противоположном другому концу шва. Во время работы горелку следует держать под углом примерно 60 градусов к основному металлу.

Рекомендуется подкрепить шов с нижней стороны угольными блоками или тонким листовым металлом, чтобы предотвратить неравномерное проникновение. Эти материалы должны быть направлены или подрезаны, чтобы обеспечить полное слияние с основанием сустава. Металл с каждой стороны сварного шва должен быть покрыт для предотвращения излучения тепла в атмосферу. Это позволит расплавленному металлу в сварном шве затвердеть и медленно остыть.

Совет : 100% гелий будет газом, обеспечивающим уровни тепла, необходимые для сварки меди.

Скорость сварки меди

Скорость сварки должна быть одинаковой. Конец присадочного стержня должен оставаться в расплавленной ванне.

В течение всей операции сварки расплавленный металл должен быть защищен внешней оболочкой пламени.

Если в процессе работы металл не течет свободно, стержень следует поднять и нагреть основной металл до красного каления по шву.

Сварку следует начать снова и продолжать до тех пор, пока шов не будет завершен.

Сварка тонких листов

При сварке тонких листов предпочтительным является метод сварки спереди.

Для толщин 1/4 дюйма (6,4 мм) и более предпочтителен метод обратной руки.

Для листов толщиной до 1/8 дюйма (3,2 мм) предпочтительным является простое стыковое соединение с прямоугольными краями.

Для толщин более 1/8 дюйма (3,2 мм) края должны быть скошены под углом от 60 до 90 градусов. Это обеспечит проникновение с растеканием расплава на большую площадь.

Стыковые, нахлестные и косые соединения используются при пайке, независимо от того, являются ли соединительные элементы плоскими, круглыми, трубчатыми или имеют неправильное поперечное сечение.

Зазоры для проникновения присадочного металла, за исключением соединений труб большого диаметра, не должны превышать 0,002–0,003 дюйма (0,051–0,076 мм).

Зазоры в соединениях труб большого диаметра могут составлять от 0,008 до 0,100 дюйма (от 0,203 до 2,540 мм). Соединение может быть выполнено со вставками из присадочного металла или присадочный металл может подаваться снаружи после того, как соединение будет доведено до надлежащей температуры.

Косой стык используется при соединении ленточных пил и для соединений, где нежелательна двойная толщина нахлеста.

Сварочный медно-никелевый сплав

Медно-никелевые сплавы используются там, где требуется высокая чистота, устойчивость к биообрастанию и бактериям, а также исключительная коррозионная стойкость.