Как правильно варить шов: Как варить шов: вертикальный, горизонтальный, потолочный

alexxlab | 05.01.2023 | 0 | Разное

Как правильно варить швы: вертикальные, горизонтальные, потолочные

Технология электросварки базируется на принципе плавления металла посредством возникающей между заготовкой и электродом электрической дуги. Температура дуги расплавляет металл в зоне сваривания, что позволяет соединять металлы посредством сварного шва. Для разных металлов и типов соединений предусмотрены определенные режимы сварки, отличающиеся друг от друга техникой ведения работы, положением и скоростью ведения электрода, амплитудой его передвижения.

Ниже рассмотрим основные методы создания правильных сварных швов, обеспечивающих надежность и качество соединения.

Типы сварных соединений

Классификация сварных соединений довольно обширна, они различаются по типу и виду сваривания деталей.

По типу соединения сварные швы бывают односторонними и двусторонними. Выбор в пользу одного или другого типа соединения делается в зависимости от технических параметров свариваемого изделия. Как правило, наиболее ответственные конструкции свариваются посредством двустороннего шва, что обеспечивает большую надежность соединению.

По виду соединения сварные швы подразделяются на следующие:

- стыковые

- тавровые

- угловые

- внахлест

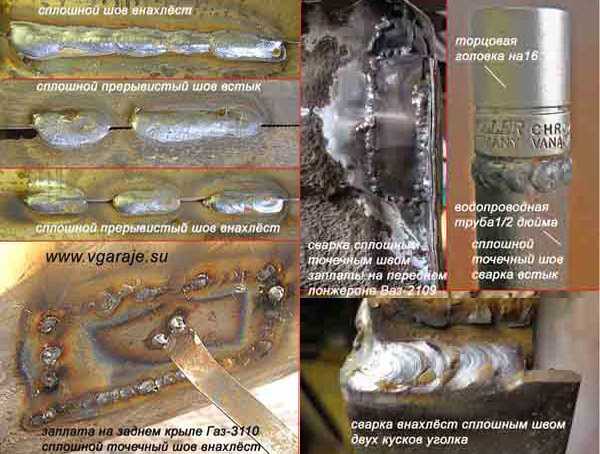

Стыковые соединения

Этот вид соединения довольно часто применяется для сварки листовых металлических конструкций и трубопроводов. Между свариваемыми заготовками устанавливается зазор в 1-2 мм, а сами они по возможности жестко фиксируются во избежание смещения. В процессе сваривания зазор заполняется расплавленным металлом.

Металлические листы толщиной до 4 мм свариваются односторонним швом без их предварительной обработки, за исключением обязательной зачистки от коррозии.

При соединении изделий толщиной свыше 4 мм может применяться как односторонний, так и двусторонний шов. В этих случаях проводится предварительная разделка кромок в зоне сваривания.

Стыковая сварка заготовок толщиной свыше 12 мм требует обязательного наложения двустороннего шва, так как одностороннее сваривание не может расплавить такой слой металла. При этом необходимо провести предварительную разделку кромок с обеих сторон. В случае если конструктивные особенности заготовки не позволяют произвести двустороннюю разделку кромок, шов сваривается в несколько проходов, заполняясь многослойным наплавом.

При этом необходимо провести предварительную разделку кромок с обеих сторон. В случае если конструктивные особенности заготовки не позволяют произвести двустороннюю разделку кромок, шов сваривается в несколько проходов, заполняясь многослойным наплавом.

Сварка внахлест

Соединение внахлест применимо для сварки металлических заготовок толщиной до 8 мм. При применении этого вида соединения проварка осуществляется с двух сторон во избежание попадания влаги и возникновения коррозии между листами.

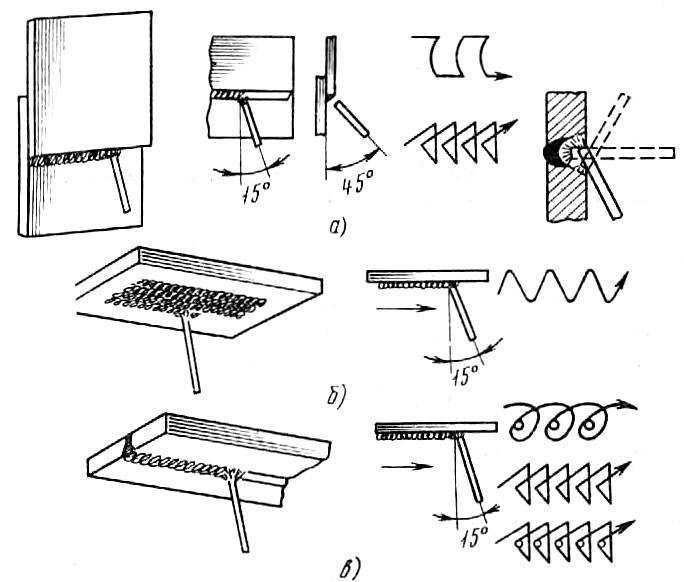

Для получения качественного шва при сварке внахлест, электрод должен находиться под углом от 15 до 45 градусов к рабочей поверхности. При отклонении от этих значений значительна часть расплава растекается в сторону от стыка, что в значительной мере снижает прочность соединения.

Угловые и тавровые соединения

Технология работы при этих видах соединения во многом схожа. Тавровые соединения в разрезе аналогичны букве Т, а угловые — букве Г.

В зависимости от толщины металла, тавровые соединения могут свариваться одним ил двумя швами, с предварительной разделкой или без нее.

Требования к сварке угловых швов такие же, как и в случае с тавровыми, так как, по сути, угловой шов рассматривается как часть таврового.

Для качественного соединения угловых или тавровых элементов, свариваемые плоскости следует расположить под одинаковым углом. Оптимальным является их сваривание «в лодочку». При соединении деталей разной толщины, угол наклона в сторону более толстой заготовке должен составлять порядка 60 градусов. В таком положении большая часть прогрева придется на толстую деталь, что позволит избежать сквозного прогорания тонкого металла.

Пространственное положение сварных швов.

Помимо вышеперечисленных видов соединений, сварные швы различаются и по своему пространственному расположению.

Наиболее простым и комфортными для сварщика является работа с соединениями, создаваемыми в нижнем положении. В этом случае достаточно просто контролировать направление шва и избегать растекания расплавленной массы. Как правило, с швами, свариваемыми в нижнем положении без особого труда может справиться даже сварщик, не имеющий большого опыта и квалификации.

Другие пространственные положения сварных швов, таких как вертикальные, горизонтальные и потолочные, требуют определенной технической подготовки и достаточной квалификации. Для качественного сваривания вертикальных, горизонтальных и потолочных швов необходимо выдерживать технологические нормы, прописанные для того или иного вида сварки.

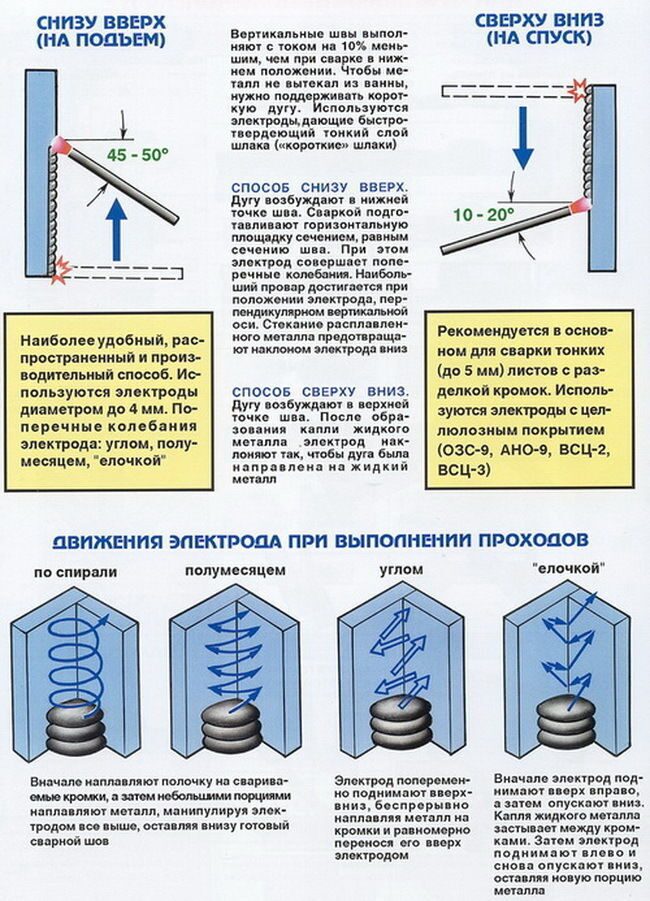

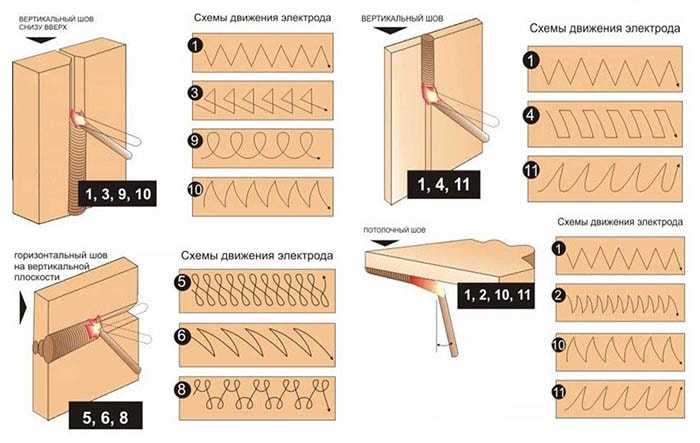

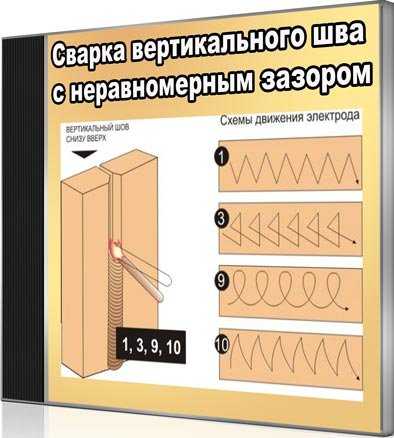

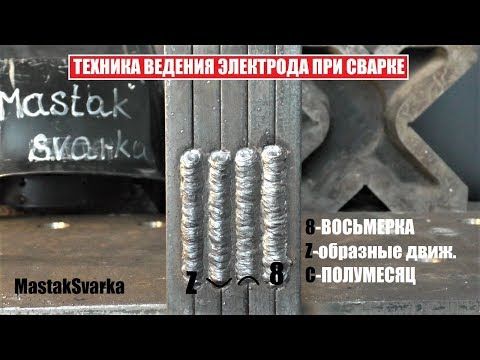

Как правильно варить вертикальный шов?

Сложность сварки заготовок, находящихся в вертикальном положении заключается в том, что расплав под действием силы тяжести стекает вниз, не заполняя шва. Во избежание этого, необходимо удерживать конец электрод ближе к сварной ванне, используя короткую дугу. При работе с некоторыми марками электродов, их можно опирать на свариваемую деталь.

Предварительная подготовка кромок свариваемых элементов должна проводиться в зависимости от типа соединения и толщины деталей. Далее заготовки фиксируются в требуемом положении сварными швами-прихватками, не допускающими смещения элементов.

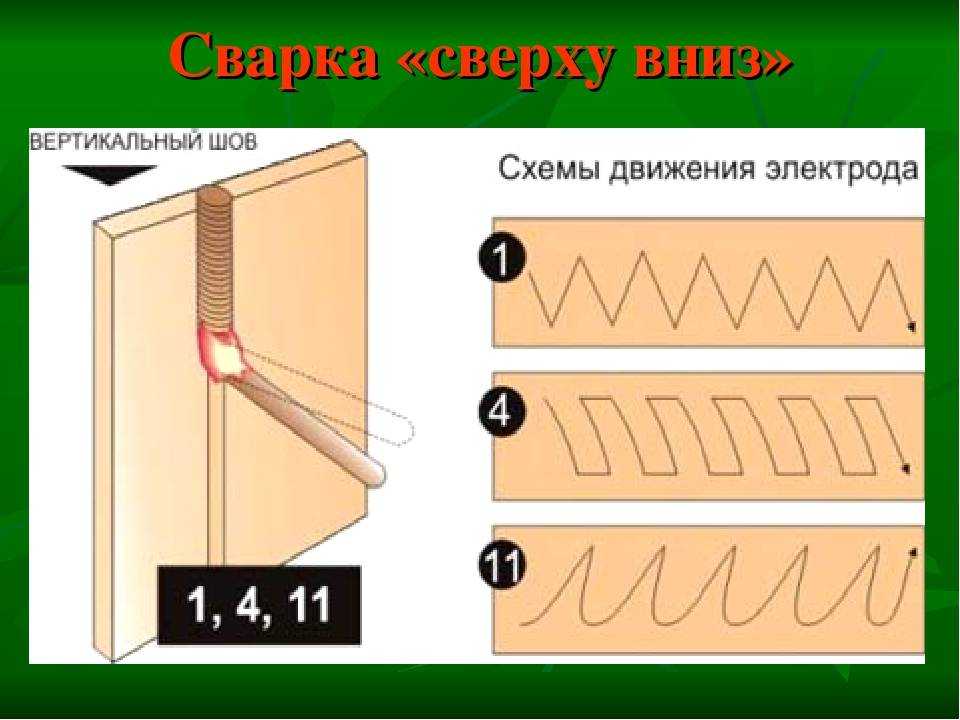

Правильно варить вертикальный шов можно как снизу вверх, так и наоборот. Более качественный шов получается при передвижении электрода снизу вверх. Сварка шва сверху вниз требует внимательного контроля сварной ванны, однако опытные сварщики используя эту схему работы могут получить неплохой результат.

Более качественный шов получается при передвижении электрода снизу вверх. Сварка шва сверху вниз требует внимательного контроля сварной ванны, однако опытные сварщики используя эту схему работы могут получить неплохой результат.

Для начинающих сварщиков при соединении вертикальных швов допустима сварка с отрывом дуги. Этот метод более прост, так как при отрыве дуги металл остывает, не успевая стекать вниз. Схема движений электрода стандартная – из стороны в сторону петельками или снизу вверх.

Как правильно варить горизонтальный шов?

Технологический регламент этого типа сварного соединения во многом схож с предыдущим. Для предотвращения стекания расплавленного металла рекомендуется увеличить скорость передвижения электрода, что уменьшает прогрев металла. Помимо того, можно кратковременно отрывать дугу, позволяя металлу остывать. Еще один метод – небольшое снижение сварочного тока. Для получения качественного шва следует применять один из указанных методов.

Как правильно варить потолочный шов?

Этот вид сварных соединений считается наиболее сложным и требует высокой квалификации и мастерства исполнителя. Для того чтобы правильно варить потолочный шов электросваркой необходим постоянный контроль сварной ванны. При создании соединения сварочный электрод удерживается под прямым углом к деталям, создавая короткую, но постоянную дугу. Рекомендуемая схема ведения электрода – круговые движения, расширяющие площадь шва.

Для того чтобы правильно варить потолочный шов электросваркой необходим постоянный контроль сварной ванны. При создании соединения сварочный электрод удерживается под прямым углом к деталям, создавая короткую, но постоянную дугу. Рекомендуемая схема ведения электрода – круговые движения, расширяющие площадь шва.

Финишная обработка сварных швов

Как правило, большинство сварных соединений требуют последующей обработки для удаления разбрызгавшегося расплава, окалины, шлака. Помимо того, нередко возникает необходимость выравнивания выпуклой поверхности шва.

При зачистке шва, в первую очередь, с использованием молотка и зубила удаляются с поверхности шва брызги, окалина и шлак. Далее, при необходимости, посредством углошлифовальной машины проводится выравнивание шва. Зернистость абразивного круга подбирается в зависимости от требуемого уровня гладкости шва.

В отдельных случаях сварной шов покрывается тонким слоем оловянного расплава.

Традиционная потолочная подсветка представляет собой люстру посередине комнаты, однако сейчас появились различные варианты для натяжных потолков.

Как варить новичкам швы в нижнем положении и угловые соединения

Содержание статьи:

Как варить новичкам швы в нижнем положении и угловые соединенияДля начинающих сварщиков лучше всего учиться варить швы в нижнем положении. В таком случае расплавленный металл сам, под своим весом, стремится заполнить сварочную ванну. При этом свариваемые кромки изделия удерживают расплавленный металл, не давая ему вытекать за пределы.

Кроме того, при сварке в нижнем положении газ стремиться вверх, выталкивая за собой шлак, что очень важно, поскольку в самом начале обучения нужно научиться отделять металл от шлака. Всё это способствует не только лёгкому обучению, но и даёт возможность, на самом начальном этапе пути, получить чистый и качественный сварочный шов.

Исходя из всего вышесказанного, учиться варить ручной дуговой сваркой нужно именно в нижнем положении. Какие нюансы при этом следует соблюдать, и что необходимо учитывать?

Сварка швов в нижнем положении

При выполнении сварки в нижнем положении, швы рекомендуется наплавлять на себя или слева направо. Такой подход даст возможность лучше контролировать сварочное соединение, следить за состоянием дуги, и правильно осуществлять движение электродом во время сварки.

Такой подход даст возможность лучше контролировать сварочное соединение, следить за состоянием дуги, и правильно осуществлять движение электродом во время сварки.

Варить швы в нижнем положении необходимо с небольшой наплавкой валика в обе стороны. При этом кромки металла плавятся и расширяются, а расплавленные металлы заготовок образуют прочное и надежное соединение. После сварки с одной стороны, для усиления шва, заготовку переворачивают, очищают, и сваривают с противоположной стороны.

Необходимо знать, что металл, толщина которого менее 8 мм, можно варить за один проход, то есть, одним слоем. Когда толщина металла более 8 мм, сварка осуществляется минимум в два слоя. При этом высота первого сварочного шва должна быть не менее 3 мм. Первый слой, как правило, выполняют электродами 3 мм, а последующие слои, электродами 4-5 мм.

Как варить угловые швы в нижнем положении

Для наложения угловых швов, изделие рекомендуется выставить «в лодочку». Когда такой возможности нет, то следует особое внимание уделить провариванию корневого шва. Для этого сначала сваривается поверхность нижней кромки, и лишь после этого переходят на сварку вертикальной.

Для этого сначала сваривается поверхность нижней кромки, и лишь после этого переходят на сварку вертикальной.

Сварку угловых швов в нижнем положении рекомендуется осуществлять электродами, диаметр которых составляет 3 мм. Если производится накладывание многослойного сварного шва, то первый слой особенно хорошо проваривают, чтобы не допустить появление дефектов. При накладывании последующих слоев, обязательно необходимо очистить соединение от шлака.

Для начинающих сварщиков наверняка будет интересно знать, что толстый металл хорошо варить на прямой полярности. Для этого к металлу подсоединяется плюсовая клемма инвертора. В таком случае металл будет хорошо нагреваться, что приведёт к его большему проплавлению.

Тонкий металл, наоборот, варят на обратной полярности. При этом нужно учесть тот факт, что такая техника ручной дуговой сварки подходит лишь при работе с инверторами, которые выдают постоянный ток. При сварке переменным током, прямая и обратная полярность не работает.

Поделиться в соцсетях

Шовные швы из быстрорежущей стали | Институт стальных труб

Джеффри А. Пэкера 1

1 Bahen/Tanenbaum Профессор гражданского строительства, Университет Торонто, Онтарио, Канада

В мире существует два основных метода производства холодной штамповки квадратной и прямоугольной быстрорежущей стали: прямоформовочные и непрерывноформовочные. Процесс прямого формования включает в себя: (1) прокатку рулонной полосы непосредственно в незамкнутую секцию желаемой прямоугольной формы; и (2) соединение краев открытой секции сваркой с образованием закрытой прямоугольной формы. Холодная обработка в этом случае сосредоточена на четырех углах. Процесс непрерывного формования включает: (1) прокатку рулонной полосы сначала в круглую открытую трубу; (2) соединение краев открытой трубы сваркой с образованием замкнутой круглой формы; и (3) сплющивание круглой трубы для придания желаемой прямоугольной формы. Оба метода производства используются в Северной Америке, хотя последний (непрерывно-формовочный) встречается гораздо чаще. Статические свойства этих двух продуктов HSS были сравнены Sun и Packer (2014). Оба метода изготовления быстрорежущей стали предполагают формирование замкнутого сечения путем непрерывной «сварки» с использованием процесса индукционного нагрева без использования каких-либо дополнительных сварочных материалов.

Статические свойства этих двух продуктов HSS были сравнены Sun и Packer (2014). Оба метода изготовления быстрорежущей стали предполагают формирование замкнутого сечения путем непрерывной «сварки» с использованием процесса индукционного нагрева без использования каких-либо дополнительных сварочных материалов.

Заусенец

Заусенец (выступающий металл) продольного сварного шва всегда удаляется в процессе производства с внешней стороны быстрорежущей стали, что делает внешнюю поверхность быстрорежущей стали гладкой и гладкой. Однако сварные НКТ обычно изготавливаются без удаления внутреннего заусенца, как указано как в A500 (ASTM, 2013a), так и в A1085 (ASTM, 2013b). Некоторые производители могут предоставить HSS с удалением внутреннего облоя, но это необходимо запросить и подтвердить до начала производства. Удаление внутреннего заусенца чаще всего требуется для круглых быстрорежущих труб, где одна трубка должна плотно входить в другую (например, при телескопировании). Иногда выступающий внутренний заусенец сварного шва может усложнить выполнение определенного болтового соединения, например, стыкового соединения с использованием внутренних накладок для сращивания, когда предполагается поместить болты в двойной сдвиг (см. Рисунок 1). Эта потенциальная проблема (когда пластина для сращивания не может ровно лежать на внутренней поверхности быстрорежущей стали из-за приподнятого сварного шва) может быть решена изготовителем, если обратить внимание на расположение сварного шва и избежать болтового крепления к этой стене, если не все четыре поверхности должны быть соединены. связано. Если необходимо соединить все поверхности из быстрорежущей стали, можно использовать прокладки с обеих сторон сварного шва.

Иногда выступающий внутренний заусенец сварного шва может усложнить выполнение определенного болтового соединения, например, стыкового соединения с использованием внутренних накладок для сращивания, когда предполагается поместить болты в двойной сдвиг (см. Рисунок 1). Эта потенциальная проблема (когда пластина для сращивания не может ровно лежать на внутренней поверхности быстрорежущей стали из-за приподнятого сварного шва) может быть решена изготовителем, если обратить внимание на расположение сварного шва и избежать болтового крепления к этой стене, если не все четыре поверхности должны быть соединены. связано. Если необходимо соединить все поверхности из быстрорежущей стали, можно использовать прокладки с обеих сторон сварного шва.

Сварка в угловых областях

Производители быстрорежущих сталей общепризнано, что сварные швы продольных швов не должны располагаться в угловых областях квадратных и прямоугольных быстрорежущих сталей. По сути, не хватает доказательств и испытаний, подтверждающих сварку угловых швов в общих конструкционных применениях. Хотя угловые швы не были упомянуты в ASTM A500-10, в ASTM A500-13 был добавлен пункт 6.3, специально предусматривающий, что … «Сварной шов не должен располагаться в пределах радиуса углов любой профильной трубы, если это не указано покупателем». Однако в ASTM A1085-13 этот запрет на шов в углу пока не включен. Таким образом, сварной шов, расположенный за точкой касания «плоской» быстрорежущей стали, является причиной для браковки материала ASTM A500, но не материала ASTM A1085.

По сути, не хватает доказательств и испытаний, подтверждающих сварку угловых швов в общих конструкционных применениях. Хотя угловые швы не были упомянуты в ASTM A500-10, в ASTM A500-13 был добавлен пункт 6.3, специально предусматривающий, что … «Сварной шов не должен располагаться в пределах радиуса углов любой профильной трубы, если это не указано покупателем». Однако в ASTM A1085-13 этот запрет на шов в углу пока не включен. Таким образом, сварной шов, расположенный за точкой касания «плоской» быстрорежущей стали, является причиной для браковки материала ASTM A500, но не материала ASTM A1085.

Сварка по толщине

Рис. 2: Отсутствие полного провара по всей толщине быстрорежущей стали Производители быстрорежущих сталей также в целом согласны с тем, что продольный сварной шов должен проплавлять быстрорежущую сталь по всей толщине стенки. Однако ASTM A500-13 требует только, чтобы… «Продольное стыковое соединение сварных труб должно быть сварено по всей толщине таким образом, чтобы была обеспечена расчетная прочность конструкции секции труб». Поскольку в этой спецификации отмечается, что … «Для квадратных и прямоугольных труб требования к толщине стенки должны применяться только к центрам плоских поверхностей» (что не будет истолковано как включающее место сварки), величина требуемого сварного шва по всей толщине составляет не определен. Небольшая вогнутость не является редкостью, как показано на Рисунке 2, и для ASTM A500 не существует критериев приемлемости или отбраковки для степени плавления или смещения кромок по обе стороны от сварного шва.

Поскольку в этой спецификации отмечается, что … «Для квадратных и прямоугольных труб требования к толщине стенки должны применяться только к центрам плоских поверхностей» (что не будет истолковано как включающее место сварки), величина требуемого сварного шва по всей толщине составляет не определен. Небольшая вогнутость не является редкостью, как показано на Рисунке 2, и для ASTM A500 не существует критериев приемлемости или отбраковки для степени плавления или смещения кромок по обе стороны от сварного шва.

В прошлом были обнаружены некоторые случаи плохого сплавления сварного шва, как показано на рис. 3. Экстремальные случаи очевидны визуально, но частичное непроваривание обычно можно обнаружить с помощью УЗК.

Рисунок 3: Дефектные сварные швы с импортной быстрорежущей сталью (Отдел государственного архитектора, Калифорния, 2007 г.) обеспечивается», требуемая степень соединения по толщине зависит от нагрузки HSS. При нагрузке на чистое сжатие в виде сжатой в осевом направлении колонны требуется только прерывистое частичное соединение, достаточное для того, чтобы стержень достиг общей потери устойчивости при изгибе, не страдая от локальной потери устойчивости открытого поперечного сечения между точками соединения. Это было продемонстрировано экспериментально испытаниями колонны, в ходе которых быстрорежущая сталь была разрезана по всей длине, чтобы имитировать соединение с нулевой толщиной с помощью «шовного сварного шва», а затем нагружена до разрушения при осевом сжатии (рис. 4). При условии, что открытая секция была соединена прерывисто, поперек отдельно стоящих краев, на разумных (расчетных) расстояниях, можно было бы достичь общей общей потери устойчивости. Рисунок 4: Крупномасштабные испытания на сжатие колонны из быстрорежущей стали (Университет Торонто) на участках с открытыми щелями для иллюстрации: [Изображение слева] (а) общий отказ при изгибе с прерывистой заплатой; [Изображение справа] (b) возможный локальный отказ из-за коробления между точками удаленного соединения

Это было продемонстрировано экспериментально испытаниями колонны, в ходе которых быстрорежущая сталь была разрезана по всей длине, чтобы имитировать соединение с нулевой толщиной с помощью «шовного сварного шва», а затем нагружена до разрушения при осевом сжатии (рис. 4). При условии, что открытая секция была соединена прерывисто, поперек отдельно стоящих краев, на разумных (расчетных) расстояниях, можно было бы достичь общей общей потери устойчивости. Рисунок 4: Крупномасштабные испытания на сжатие колонны из быстрорежущей стали (Университет Торонто) на участках с открытыми щелями для иллюстрации: [Изображение слева] (а) общий отказ при изгибе с прерывистой заплатой; [Изображение справа] (b) возможный локальный отказ из-за коробления между точками удаленного соединения Хотя даже крайний случай сплавления сварного шва с нулевой толщиной может быть отремонтирован с помощью прерывистых заплат, чтобы служить колонной из быстрорежущей стали с осевой нагрузкой, это явно опасно предполагать, что такого элемента будет достаточно при многих других условиях нагрузки, особенно в соединениях. ASTM A1085-13, с другой стороны, гласит, что … «Продольное стыковое соединение сварных труб должно быть сварено по всей их толщине». Таким образом, с этой новой более высокой спецификацией производительности любое проплавление сварного шва по всей толщине менее 100% является причиной для брака.

ASTM A1085-13, с другой стороны, гласит, что … «Продольное стыковое соединение сварных труб должно быть сварено по всей их толщине». Таким образом, с этой новой более высокой спецификацией производительности любое проплавление сварного шва по всей толщине менее 100% является причиной для брака.

Ссылки

ASTM. 2010. «Стандартные технические условия на холоднодеформированные сварные и бесшовные конструкционные трубы из углеродистой стали круглого и фасонного сечения», ASTM A500/A500M–10, ASTM International, West Conshohocken, PA.

ASTM. 2013а. «Стандартные технические условия на холоднодеформированные сварные и бесшовные конструкционные трубы из углеродистой стали круглого и фасонного сечения», ASTM A500/A500M–13, ASTM International, West Conshohocken, PA.

ASTM. 2013б. «Стандартные технические условия для холодногнутых сварных полых конструкционных профилей из углеродистой стали (HSS)», ASTM A1085–13, ASTM International, West Conshohocken, PA.

Сан, М. и Пакер, Дж. А., 2014. «Прямые и непрерывные прямоугольные полые профили — сравнение статических свойств», Журнал исследований конструкционных сталей, Vol. 92, стр. 67-78.

Август 2014 г.

Скачать PDF

Индукционная шовная сварка труб Архив

Сварка в твердом теле

Высокочастотная сварка (ВЧС) является основной технологией сварки для производства сварных стальных труб методом холодной штамповки. Сварные трубы обычно изготавливаются из плоского листового материала путем непрерывного проката и процесса высокочастотной индукционной сварки. Трубы широко используются в автомобильной промышленности, в том числе в конструкциях сидений, поперечинах, боковых ударопрочных конструкциях, бамперах, подрамниках, продольных рычагах и поворотных балках. Сварную трубу можно рассматривать как стальной лист, имеющий форму замкнутого поперечного сечения.

Две особенности отличают сварную трубу от исходного листового материала:

- Деформационное упрочнение, происходящее в процессе формовки труб.

- Свойства и металлургия сварного шва отличаются от таковых у БМ в трубчатом сечении.

Хорошая свариваемость является одним из условий успешной сварки ВЧ. Большинство сталей DP применимы в качестве исходного материала для производства труб из высокопрочной стали методом непрерывной прокатки и процесса HFIW. Качество и характеристики сварного шва зависят от фактических характеристик стального листа (таких как химический состав, микроструктура и прочность) и организации процесса производства труб. В табл. 1 приведены некоторые характеристики ВЧ сварных швов труб из стали ДП 280/600.

Таблица 1: Данные испытаний на поперечное растяжение трубы HFIW DP 280/600. Р-1

Для DP 280/600 твердость зоны сварки превышает твердость основного металла (BM) (рис. 1). При переходе от ЗТВ к БМ имеется ограниченная или отсутствующая мягкая зона. Несуществующая мягкая зона дает ВЧ сварной шов, более прочный, чем ВМ (табл. 1). Это важное свойство при формовании, когда стенки трубы и сварной шов подвергаются поперечному удлинению, например, при радиальном расширении и гидроформовке.

1). Это важное свойство при формовании, когда стенки трубы и сварной шов подвергаются поперечному удлинению, например, при радиальном расширении и гидроформовке.

Рисунок 1: Твердость сварного шва ВЧ в трубе DP 280/600. Р-1

На рисунках 2 и 3 приведены дополнительные примеры распределения твердости по ВЧ сварным швам различных материалов по сравнению с мягкой сталью.

Рис. 2. Изменение твердости при индукционной сварке для различных типов стали. М-1

Рис. 3. Изменение твердости при индукционной сварке DP 350/600 с мягкой сталью. Д-1

Безопасная практика

Здоровье и безопасность сварщиков, обслуживающего персонала и других лиц, участвующих в сварочных работах, необходимо учитывать при установлении методов работы. Проектирование, строительство, установка, эксплуатация и техническое обслуживание оборудования, органов управления, источников питания и инструментов должны соответствовать требованиям Министерства труда США в отношении стандартов безопасности и гигиены труда для общепромышленных предприятий (29). ) CFR часть 1910, подраздел Q.1.

) CFR часть 1910, подраздел Q.1.

ВЧ-источник питания также должен соответствовать требованиям Федеральной комиссии по связи (FCC), изложенным в Разделе 47, часть 15, в отношении радиочастотных излучений от промышленных, научных и медицинских источников. Ответственность за соблюдение стандартов FCC берет на себя производитель источника питания и не представляет проблемы для конечного пользователя оборудования, если источник питания установлен в соответствии с рекомендациями производителя. Необходимо ознакомиться с информационными руководствами, предоставленными производителями оборудования, и строго соблюдать рекомендации по технике безопасности. Также необходимо соблюдать государственные, местные и корпоративные правила техники безопасности. Документ Американского общества сварщиков (AWS) «Безопасность при сварке, резке и смежных процессах», ANSI Z49..1: 2012 посвящен безопасным методам работы в сварочной отрасли.

Напряжения, создаваемые ВЧ источниками питания с твердотельными инверторными источниками питания (до 3000 В), и напряжения, создаваемые ламповыми генераторами (до 30 000 В), могут быть смертельными.

Современные источники питания оборудованы защитными блокировками на люках и устройствами автоматического защитного заземления, предотвращающими работу оборудования при открытых люках. Запрещается эксплуатировать оборудование со снятыми панелями или кожухами высокого напряжения или с отключенными блокировками и заземляющими устройствами.

ВЧ-токи сложнее заземлить, чем низкочастотные токи, поэтому линии заземления должны быть как можно короче, чтобы свести к минимуму индуктивное сопротивление. Все провода между источником питания и контактами или индукционной катушкой должны быть полностью заключены в изолированную или заземленную конструкцию и сконструированы таким образом, чтобы свести к минимуму электромагнитные помехи (ЭМП). Кроме того, следует позаботиться о том, чтобы ВЧ-магнитное поле вокруг катушки и проводов не вызывало индукционный нагрев соседних компонентов металлической мельницы.

Зона сварки должна быть защищена, чтобы обслуживающий персонал не мог прикасаться к каким-либо открытым контактам или индукционным катушкам, пока эти устройства находятся под напряжением. Повреждения персонала в результате прямого контакта с высокочастотным напряжением, особенно в верхнем диапазоне сварочных частот, могут привести к тяжелым локальным повреждениям тканей.

Сварка твердого тела

- Основы и принципы ВЧ сварки

- Преимущества и недостатки

- Индукционная шовная сварка труб и трубопроводов

- Контактная шовная сварка труб и насосно-компрессорных труб

Основы и принципы ВЧ сварки

Процессы высокочастотной (ВЧ) сварки основаны на свойствах ВЧ-электричества и теплопроводности, которые определяют распределение тепла в заготовках. Контактная ВЧ-сварка и высокочастотная индукционная сварка применяются для сварки изделий из рулонной, плоской или трубчатой заготовки с постоянной симметрией стыка по всей длине шва. На рис. 1 показаны основные конструкции соединений, используемые при ВЧ сварке. На рис. 1 (А) и (В) показаны сварные швы встык; Рисунок 1 (C) представляет собой сварной шов, выполненный с помощью оправки или задней/внутренней планки. Рисунок 1 (D) представляет собой конструкцию стыкового соединения полосового металла; а на рис. 1 (Е) показано Т-образное соединение. На рисунках 1 (F) и (G) показаны примеры конструкций соединений спиральных труб и труб со спиральными ребрами. На рис. 1 (J) показано стыковое соединение трубы встык, на котором показано размещение змеевика. На рис. 4.L-6 (K) показано стыковое соединение прутка.

На рис. 1 показаны основные конструкции соединений, используемые при ВЧ сварке. На рис. 1 (А) и (В) показаны сварные швы встык; Рисунок 1 (C) представляет собой сварной шов, выполненный с помощью оправки или задней/внутренней планки. Рисунок 1 (D) представляет собой конструкцию стыкового соединения полосового металла; а на рис. 1 (Е) показано Т-образное соединение. На рисунках 1 (F) и (G) показаны примеры конструкций соединений спиральных труб и труб со спиральными ребрами. На рис. 1 (J) показано стыковое соединение трубы встык, на котором показано размещение змеевика. На рис. 4.L-6 (K) показано стыковое соединение прутка.

Рисунок 1. Основные конструкции соединений для ВЧ сварки труб, труб, листов и сортового проката.

ВЧ-ток в металлических проводниках имеет тенденцию течь по поверхности металла на относительно небольшой глубине, которая становится меньше по мере увеличения электрической частоты источника питания. Обычно это называют скин-эффектом. Глубина проникновения электрического тока в поверхность проводника также является функцией удельного электрического сопротивления и магнитной проницаемости, значения которых зависят от температуры. Таким образом, глубина проникновения также является функцией температуры материала. У большинства металлов удельное электрическое сопротивление увеличивается с температурой; по мере увеличения температуры зоны сварки увеличивается и глубина проплавления. Например, удельное сопротивление низкоуглеродистой стали увеличивается в пять раз при переходе от комнатной температуры к температуре сварки. Металлы, обладающие магнитными свойствами при комнатной температуре, теряют магнитные свойства выше температуры Кюри. Когда это происходит, глубина проникновения резко увеличивается в той части металла, которая находится выше температуры Кюри, в то время как в металле, температура которого ниже температуры Кюри, она остается намного меньше. Когда эти эффекты объединяются в стали, нагретой с частотой 400 кГц, глубина проникновения тока составляет 0,05 мм (0,002 дюйма) при комнатной температуре и 0,8 мм (0,03 дюйма) при 800 °C (1470 °F).

Глубина проникновения электрического тока в поверхность проводника также является функцией удельного электрического сопротивления и магнитной проницаемости, значения которых зависят от температуры. Таким образом, глубина проникновения также является функцией температуры материала. У большинства металлов удельное электрическое сопротивление увеличивается с температурой; по мере увеличения температуры зоны сварки увеличивается и глубина проплавления. Например, удельное сопротивление низкоуглеродистой стали увеличивается в пять раз при переходе от комнатной температуры к температуре сварки. Металлы, обладающие магнитными свойствами при комнатной температуре, теряют магнитные свойства выше температуры Кюри. Когда это происходит, глубина проникновения резко увеличивается в той части металла, которая находится выше температуры Кюри, в то время как в металле, температура которого ниже температуры Кюри, она остается намного меньше. Когда эти эффекты объединяются в стали, нагретой с частотой 400 кГц, глубина проникновения тока составляет 0,05 мм (0,002 дюйма) при комнатной температуре и 0,8 мм (0,03 дюйма) при 800 °C (1470 °F).

Вторым важным физическим эффектом, регулирующим процесс ВЧ сварки, является теплопроводность тепла, генерируемого электрическими токами в заготовке. Управление теплопроводностью и глубиной проплавления обеспечивает управление глубиной нагрева металла. Поскольку теплопроводность является процессом, зависящим от времени, глубина, на которую будет проходить тепло, зависит от скорости сварки и длины пути электрического тока в заготовке. Если путь тока укоротить или увеличить скорость сварки, тепло, выделяемое электрическим током в заготовке, будет более концентрированным и интенсивным. Однако если удлинить путь тока или уменьшить скорость сварки, тепло, выделяемое электрическим током, будет рассеянным и менее интенсивным. Эффект теплопроводности особенно важен при сварке металлов с высокой теплопроводностью, таких как Cu или Al.

Преимущества/недостатки ВЧ сварки

Можно сваривать широкий спектр обычно используемых металлов, включая низкоуглеродистые и легированные стали, ферритные и аустенитные нержавеющие стали, а также многие сплавы алюминия, меди, титана и никеля.

Поскольку концентрированный ВЧ-ток нагревает лишь небольшой объем металла на границе сварки, этот процесс позволяет производить сварку на очень высоких скоростях и с высокой энергоэффективностью. ВЧ сварку можно выполнять при гораздо более низком токе и меньшей мощности, чем это требуется для низкочастотной сварки или сварки сопротивлением на постоянном токе. Сварные швы производятся с очень узкой и контролируемой ЗТВ и без лишних литых структур. Это часто устраняет необходимость в послесварочной термообработке (PWHT).

Сварные швы производятся с очень узкой и контролируемой ЗТВ и без лишних литых структур. Это часто устраняет необходимость в послесварочной термообработке (PWHT).

Окисление и обесцвечивание металла и деформация заготовки минимальны. Обесцвечивание можно дополнительно уменьшить за счет выбора частоты сварки. Максимальные скорости обычно ограничиваются механическими соображениями обработки материалов, формовки и резки. Минимальные скорости ограничиваются свойствами материала, чрезмерной теплопроводностью, при которой тепло рассеивается из зоны сварки до достижения достаточной температуры, а также требованиями к качеству сварки. Высокая скорость процесса также может стать недостатком, если настройки процесса неверны, так как брак может образовываться с очень высокой скоростью.

Принимая во внимание высокую скорость обработки и высокую стоимость оборудования, необходимого для ВЧ сварки, важно понимать количество необходимого продукта для экономического обоснования.

Подгонка соединяемых поверхностей и способ их соединения важны для получения высококачественных сварных швов. Однако ВЧ-сварка в этом отношении гораздо более терпима, чем некоторые другие процессы.

Однако ВЧ-сварка в этом отношении гораздо более терпима, чем некоторые другие процессы.

практически не используется, но его можно вводить в зону сварки в потоке инертного газа. Защита зоны сварки инертным газом обычно требуется только при соединении высокореактивных металлов, таких как титан, или некоторых марок нержавеющей стали. А-11, А-15

Индукционная сварка труб и трубопроводов

Сварка труб и насосно-компрессорных труб с непрерывным швом является преобладающим применением индукционной сварки ВЧ. Труба или труба формируется из металлической полосы в непрерывном прокатном стане и поступает в зону сварки со слегка раздвинутыми свариваемыми кромками. В зоне сварки открытые кромки трубы или трубки соединяются вместе набором кузнечных прижимных роликов в форме буквы V до тех пор, пока края не соприкоснутся в вершине буквы V, где образуется сварной шов. Точка сварки находится в центре кузнечных валков, которые прикладывают давление, необходимое для получения кованого сварного шва.

Индукционная катушка, обычно изготовленная из медной трубки или медного листа с присоединенными трубками водяного охлаждения, окружает трубку (заготовку) на расстоянии, равном одному-двум диаметрам трубы перед точкой сварки. Это расстояние, измеренное от точки сварки до края ближайшей индукционной катушки, называется длиной V-образного сечения. Индукционная катушка индуцирует окружной ток в трубчатой ленте, которая замыкается, проходя по кромке V-образного сечения через точку сварки и обратно к части трубы под индукционной катушкой. Это показано на рис. 3.9.0008

Рисунок 3: ВЧ-индукционная сварка трубы.

ВЧ-ток протекает вдоль кромки V-образного шва за счет эффекта близости (см. Основы), а кромки нагреваются сопротивлением на небольшую глубину за счет скин-эффекта.

Геометрия V-образного сварного шва такова, что его длина обычно составляет от половины до двух диаметров трубы. Прилагаемый угол V-образного сечения обычно составляет от 3 до 7 градусов. Если этот угол слишком мал, может возникнуть дуга между кромками, и будет трудно удерживать точку сварки в фиксированном месте. Если клиновидный угол слишком большой, эффект близости будет ослаблен, что приведет к рассеянному нагреву клиновидных кромок, и кромки могут изгибаться. Наилучший угол V зависит от характеристик конструкции оснастки и свариваемого металла. Различия в длине V-образного сечения и угле V-образного сечения приведут к изменению качества сварного шва.

Если этот угол слишком мал, может возникнуть дуга между кромками, и будет трудно удерживать точку сварки в фиксированном месте. Если клиновидный угол слишком большой, эффект близости будет ослаблен, что приведет к рассеянному нагреву клиновидных кромок, и кромки могут изгибаться. Наилучший угол V зависит от характеристик конструкции оснастки и свариваемого металла. Различия в длине V-образного сечения и угле V-образного сечения приведут к изменению качества сварного шва.

Скорость сварки и уровень мощности регулируются таким образом, чтобы две кромки находились при температуре сварки или ковки, когда они достигают точки сварки. Кузнечные валки прижимают горячие кромки друг к другу, прикладывая усилие осадки для завершения сварки. Горячий металл, содержащий примеси, с привалочных поверхностей стыка выдавливается из сварного шва в обе стороны, внутрь и наружу трубы. Высаженный металл обычно обрезается заподлицо с BM снаружи трубы, а иногда обрезается изнутри, в зависимости от области применения производимой трубы. А-11, А-15

А-11, А-15

Процесс контактной сварки ВЧ обеспечивает еще один способ сварки непрерывных швов в трубах и трубопроводах. Процесс в основном такой же, как описанный выше для индукционной сварки, и показан на рис. 4. Основное отличие состоит в том, что скользящие контакты размещаются на трубе рядом с несваренными кромками на V-образной длине. При контактном процессе длина V-образного сечения обычно короче, чем при индукционном процессе. Это связано с тем, что контактные наконечники обычно могут быть размещены в пределах ковочных валков, где индукционная катушка должна располагаться достаточно позади кузнечных валков, чтобы кузнечные валки не нагревались индукционным образом магнитным полем индукционной катушки. Из-за более коротких V-образных длин, достижимых с помощью контактного процесса, импедер часто не требуется, особенно для труб большого диаметра, где импеданс пути тока внутри трубки имеет значительное индуктивное сопротивление.

Рис. 4. Соединение трубного шва с помощью HFRW с помощью скользящих контактов. Примечание: V-образная длина простирается от точки сварки до скользящих контактов.

4. Соединение трубного шва с помощью HFRW с помощью скользящих контактов. Примечание: V-образная длина простирается от точки сварки до скользящих контактов.

Импедер, изготовленный из магнитного материала, такого как феррит, обычно требуется поместить внутрь трубки. Импедер располагают так, чтобы он выступал примерно на 1,5–3 мм (от 1/16 до 1/8 дюйма) за вершину V-образного сечения и на эквивалент одного–двух диаметров заготовки перед индукционной катушкой. Целью импедера является увеличение индуктивного сопротивления пути тока вокруг внутренней стенки заготовки. Это уменьшает ток, который в противном случае протекал бы внутри трубки и вызывал неприемлемую потерю эффективности. Импедер также уменьшает длину магнитного пути между индукционной катушкой и трубкой, дополнительно повышая эффективность передачи энергии к точке сварки. Импедер необходимо охлаждать, чтобы его температура не превышала температуру Кюри, когда он становится немагнитным. Для феррита температура Кюри обычно составляет от 170 до 340°C (от 340 до 650°F).